Mali ste niekedy problém s obrábaním komponentov z nehrdzavejúcej ocele, ktoré neustále nespĺňajú špecifikácie? Mnohí výrobcovia sa denne stretávajú s touto výzvou a riešia opotrebovanie nástrojov, zlú povrchovú úpravu a nepresnosti rozmerov. Zložitosť práce s týmto náročným materiálom môže viesť k nákladným oneskoreniam výroby a problémom s kvalitou, ktoré majú vplyv na vaše hospodárske výsledky.

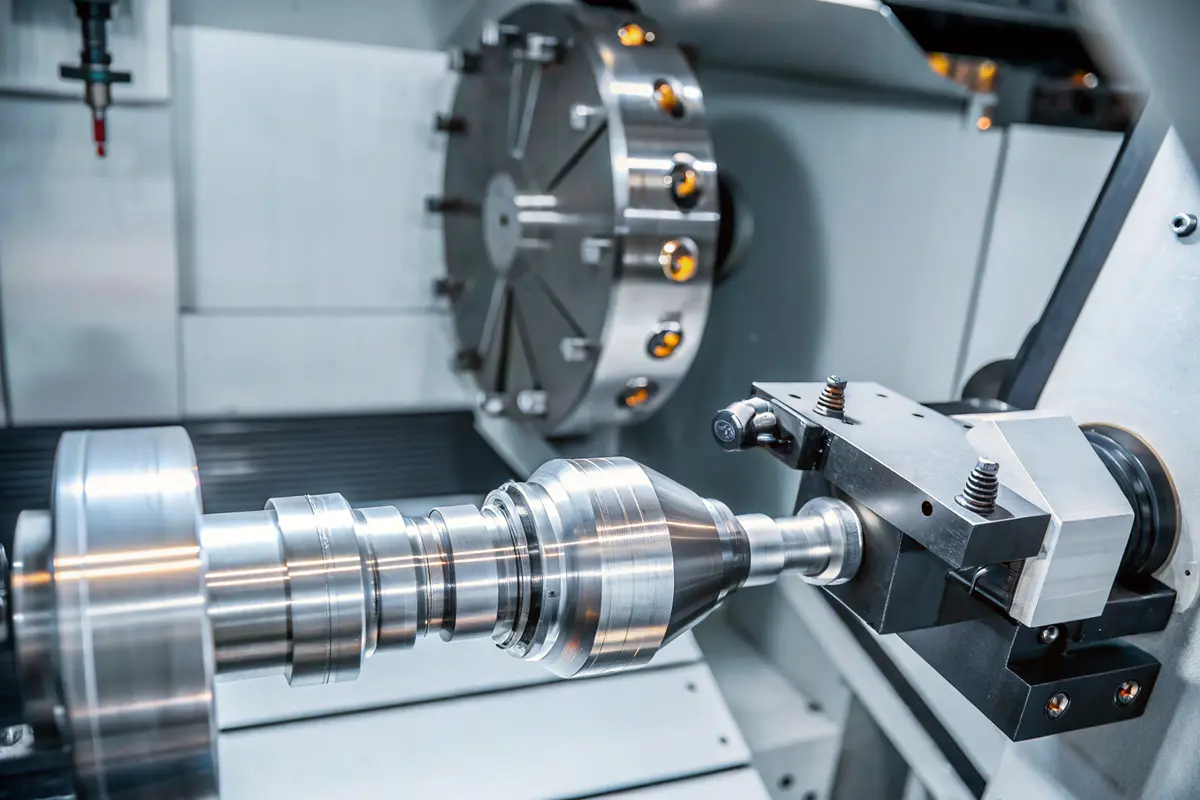

Obrábanie nehrdzavejúcej ocele je špecializovaný výrobný proces, ktorý zahŕňa rezanie, tvarovanie a formovanie nehrdzavejúcej ocele pomocou presných nástrojov a zariadení. Tento proces si vyžaduje špecifické techniky, nástroje a odborné znalosti, aby sa dosiahli presné výsledky pri zachovaní koróznych vlastností materiálu.

Pochopenie základov nehrdzavejúcej ocele

Nerezová oceľ je pozoruhodný materiál, ktorý obsahuje najmenej 10,5% chrómu a vytvára ochrannú vrstvu oxidu, vďaka ktorej je vysoko odolný voči korózii. Pri obrábaní nehrdzavejúcej ocele musíme brať do úvahy jej jedinečné vlastnosti:

| Vlastníctvo | Charakteristika | Vplyv na obrábanie |

|---|---|---|

| Tvrdosť | Vysoká miera vytvrdzovania pri práci | Vyžaduje špecifické rezné rýchlosti |

| Tepelná vodivosť | Slabý odvod tepla | Potrebuje správne stratégie chladenia |

| Pevnosť v ťahu | Vysoké úrovne pevnosti | Vyžaduje robustné nástroje |

| Povrchová úprava | Gumená povaha | Vyžaduje ostré nástroje |

Základné metódy obrábania

Na základe svojich skúseností v spoločnosti PTSMAKE som zistil, že úspešné obrábanie nehrdzavejúcej ocele závisí od niekoľkých kľúčových metód:

CNC frézovanie

- Čelné frézovanie rovných plôch

- Čelné frézovanie pre zložité geometrie

- Frézovanie profilov pre tvarované tvary

CNC sústruženie

- Vonkajšie sústruženie valcových tvarov

- Vnútorné vyvŕtanie otvorov

- Závitovanie pre upevňovacie aplikácie

Priemyselné aplikácie

Obrábané diely z nehrdzavejúcej ocele plnia kľúčové úlohy v rôznych odvetviach:

Zdravotnícky priemysel

- Chirurgické nástroje

- Komponenty implantátu

- Puzdrá zdravotníckych pomôcok

Letecký priemysel

- Komponenty motora

- Štrukturálne prvky

- Upevňovacie systémy

Spracovanie potravín

- Spracovateľské zariadenia

- Skladovacie kontajnery

- Miešanie komponentov

Kritické parametre úspechu

Kľúčom k dosiahnutiu presnosti pri obrábaní nehrdzavejúcej ocele je kontrola týchto základných parametrov:

Rýchlosť rezania

- Nižšie rýchlosti ako uhlíková oceľ

- Konzistentné dávky krmiva

- Správna hĺbka rezu

Výber nástrojov

- Karbidové nástroje pre väčšinu aplikácií

- Keramické nástroje pre vysokorýchlostné operácie

- Nástroje s povrchovou úpravou na zvýšenie odolnosti proti opotrebovaniu

Spoločné výzvy a riešenia

Práca s nehrdzavejúcou oceľou predstavuje niekoľko výziev, ktoré si vyžadujú špecifické riešenia:

Riadenie tepla

- Riešenie: Implementujte správne stratégie chladenia

- Používajte vysokotlakové chladiace systémy

- Udržiavanie optimálnych rezných rýchlostí

Opotrebovanie nástrojov

- Riešenie: Výber vhodných materiálov na nástroje

- Pravidelné monitorovanie stavu nástrojov

- Zavedenie správnych plánov striedania nástrojov

Povrchová úprava

- Riešenie: Používajte ostré, správne potiahnuté nástroje

- Udržiavanie konzistentných rezných parametrov

- Použite vhodné rezné kvapaliny

Opatrenia na kontrolu kvality

Na zabezpečenie stálej kvality pri obrábaní nehrdzavejúcej ocele zavádzame:

Rozmerová kontrola

- Pravidelné merania CMM

- Meranie počas procesu

- Protokoly o záverečnej kontrole

Kontroly kvality povrchu

- Merania drsnosti

- Vizuálna kontrola

- Overenie integrity materiálu

Ekonomické aspekty

Ekonomická efektívnosť obrábania nehrdzavejúcej ocele závisí od:

Výber materiálu

- Trieda vhodná pre aplikáciu

- Optimalizácia veľkosti zásob

- Požiadavky na certifikáciu materiálov

Plánovanie výroby

- Optimalizácia veľkosti dávky

- Riadenie životnosti nástrojov

- Skrátenie času nastavenia

Riadenie kvality

- Požiadavky na kontrolu

- Potreby dokumentácie

- Náklady na certifikáciu

Pochopením týchto základných aspektov obrábania nehrdzavejúcej ocele sa výrobcovia môžu lepšie pripraviť na výzvy a príležitosti, ktoré tento proces predstavuje. V spoločnosti PTSMAKE sme vyvinuli komplexné stratégie na prekonanie týchto výziev pri zachovaní vysokokvalitných štandardov a nákladovej efektívnosti našich obrábacích operácií.

Prečo sa nehrdzavejúca oceľ ťažko obrába?

Každý výrobca pozná bolesť hlavy pri obrábaní nehrdzavejúcej ocele. Videl som nespočetné množstvo odložených projektov a zničených nástrojov, pretože tímy podcenili jej náročnosť. Jedinečné vlastnosti tohto materiálu z neho robia pevnosť proti konvenčným prístupom k obrábaniu, čo vedie k nadmernému opotrebovaniu nástrojov a oneskoreniu výroby.

Problémy s obrábaním nehrdzavejúcej ocele vyplývajú z jej vysokej pevnosti v ťahu, tendencie k tvrdnutiu pri práci a nízkej tepelnej vodivosti. Tieto vlastnosti spôsobujú rýchle opotrebovanie nástrojov, nadmerné zahrievanie a náročnú tvorbu triesok počas procesov obrábania.

Pochopenie spevňovania práce

Pracovné kalenie je pravdepodobne najvýznamnejšou výzvou pri obrábaní nehrdzavejúcej ocele. Počas rezných operácií sa povrch materiálu stáva tvrdším v dôsledku plastickej deformácie. Vzniká tak začarovaný kruh - čím tvrdší je povrch, tým väčšia sila je potrebná na jeho rezanie, čo následne spôsobuje ďalšie kalenie.

| Účinky spevnenia práce | Vplyv na obrábanie |

|---|---|

| Vytvrdzovanie povrchu | Zvýšené opotrebovanie nástrojov |

| Citlivosť na rýchlosť kmeňa | Variabilné rezné sily |

| Zmeny mikroštruktúry | Nepredvídateľné správanie materiálu |

| Výroba tepla | Skrátená životnosť nástroja |

Problémy s tepelnou vodivosťou

Nízka tepelná vodivosť nehrdzavejúcej ocele spôsobuje značné problémy pri riadení tepla. Na rozdiel od hliníka alebo bežnej ocele, nehrdzavejúca oceľ zadržiava väčšinu tepla, ktoré vzniká počas obrábania. Táto koncentrácia tepla vedie k:

- Zrýchlené opotrebovanie nástrojov

- Tvorba zastavaného okraja

- Problémy s presnosťou rozmerov

- Zlá kvalita povrchovej úpravy

Potrebné vysoké rezné sily

Vysoká pevnosť a húževnatosť nehrdzavejúcej ocele si v porovnaní s inými materiálmi vyžaduje väčšie rezné sily. Táto požiadavka ovplyvňuje:

| Faktor | Impact |

|---|---|

| Spotreba energie | Vyššie náklady na energiu |

| Stabilita stroja | Zvýšené riziko vibrácií |

| Výber nástrojov | Potreba silnejších nástrojov |

| Rýchlosť výroby | Potrebné sú pomalšie rýchlosti podávania |

Mechanizmy opotrebovania nástrojov

Kombinácia kalenia a tvorby tepla vytvára viacero mechanizmov opotrebenia nástroja:

- Abrazívne opotrebovanie od tvrdých častíc

- Opotrebovanie lepidla v dôsledku lepenia materiálu

- Difúzne opotrebenie pri vysokých teplotách

- Opotrebovanie zárezov v hĺbke rezu

Výzvy týkajúce sa povrchovej úpravy

Dosiahnutie kvalitnej povrchovej úpravy nehrdzavejúcej ocele si vyžaduje starostlivé zváženie:

| Parameter | Úvaha |

|---|---|

| Rýchlosť rezania | Musí vyvážiť výrobu tepla |

| Rýchlosť podávania | Ovplyvňuje drsnosť povrchu |

| Geometria nástroja | Vplyv na tvorbu čipov |

| Aplikácia chladiacej kvapaliny | Kritické pre riadenie tepla |

Problémy s riadením čipov

Nerezová oceľ má tendenciu vytvárať dlhé, vláknité triesky, ktoré môžu:

- Obalové nástroje

- Poškodenie povrchu obrobku

- Vytváranie bezpečnostných rizík

- Zníženie účinnosti obrábania

Zmeny triedy materiálu

Rôzne triedy nehrdzavejúcej ocele predstavujú rôzne výzvy pri obrábaní:

| Typ triedy | Konkrétne výzvy |

|---|---|

| Austenitické | Najvyššie pracovné spevnenie |

| Martenzitické | Problémy s opotrebovaním nástrojov |

| Feritické | Lepšia obrábateľnosť |

| Duplex | Extrémna odolnosť |

Kritické parametre procesu

Úspech pri obrábaní nehrdzavejúcej ocele závisí od kontroly niekoľkých kľúčových parametrov:

- Výber rýchlosti rezania

- Optimalizácia rýchlosti podávania

- Riadenie hĺbky rezu

- Návrh geometrie nástroja

- Implementácia stratégie chladiacej kvapaliny

Ekonomické dôsledky

Ťažkosti pri obrábaní nehrdzavejúcej ocele priamo ovplyvňujú výrobné náklady:

- Vyššia frekvencia výmeny nástrojov

- Predĺženie času obrábania

- Väčšia spotreba energie

- Častejšia údržba strojov

- Vyššie požiadavky na kvalifikovanú obsluhu

Úvahy o výbere nástroja

Správny výber nástrojov je veľmi dôležitý a mal by zohľadňovať:

| Faktor | Požiadavka |

|---|---|

| Typ povlaku | Odolnosť proti teplu a opotrebovaniu |

| Materiál substrátu | Húževnatosť a tvrdosť |

| Príprava hrán | Stabilita a pevnosť |

| Geometria | Kontrola triesky a rezných síl |

Podľa mojich skúseností v spoločnosti PTSMAKE si úspešné obrábanie nehrdzavejúcej ocele vyžaduje komplexné pochopenie týchto problémov a systematický prístup k ich riešeniu. Kľúčom je starostlivé plánovanie, správny výber nástrojov a presná kontrola parametrov obrábania. Hoci tento materiál predstavuje značné výzvy, pochopenie týchto základných aspektov pomáha zabezpečiť úspešné výsledky pri operáciách obrábania nehrdzavejúcej ocele.

Aké sú bežné triedy nehrdzavejúcej ocele používané pri obrábaní?

Výber správnej triedy nehrdzavejúcej ocele na obrábanie môže byť ohromujúci. Keďže je k dispozícii množstvo akostí a každá z nich má odlišné vlastnosti, mnohí výrobcovia majú problém určiť, ktorý typ najlepšie vyhovuje ich konkrétnej aplikácii. Nesprávny výber môže viesť k zvýšeným nákladom na nástroje, dlhšiemu výrobnému času a zhoršenej kvalite dielov.

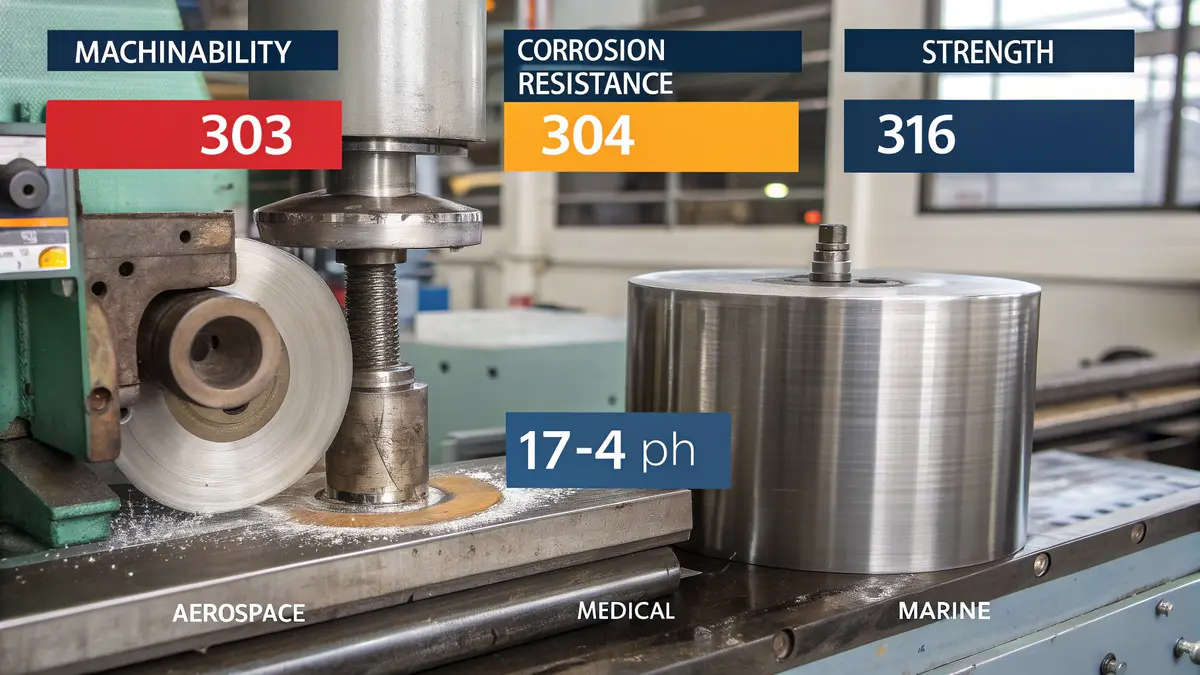

Najbežnejšie triedy nehrdzavejúcej ocele používané pri obrábaní sú 303, 304, 316 a 17-4 PH. Každá trieda ponúka jedinečné vlastnosti, vďaka ktorým sú vhodné na rôzne aplikácie, pričom 303 je najobrobiteľnejšia a 316 ponúka najvyššiu odolnosť proti korózii.

Pochopenie 303 nehrdzavejúcej ocele

Nerezová oceľ 303 sa často považuje za vhodnú voľbu na obrábanie. Jej vynikajúca obrobiteľnosť pochádza z pridaného obsahu síry, ktorý pomáha rozbíjať triesky počas rezných operácií. Zistil som, že 303 zvyčajne obrába 40% rýchlejšie ako 304, čo je ideálne pre veľkosériovú výrobu.

Medzi kľúčové charakteristiky modelu 303 patria:

- Obsah síry: minimálne 0,15%

- Vynikajúca obrobiteľnosť

- Dobrá odolnosť proti korózii

- Nižšie náklady na jeden diel vďaka rýchlejšiemu obrábaniu

Pridaná síra však mierne znižuje jej odolnosť proti korózii v porovnaní s 304. Pre väčšinu aplikácií je tento kompromis prijateľný, ak vezmeme do úvahy výrazné zlepšenie obrábateľnosti.

Všestrannosť nehrdzavejúcej ocele 304

304 je celosvetovo najpoužívanejšia trieda nehrdzavejúcej ocele, a to z dobrého dôvodu. Ponúka vynikajúcu rovnováhu medzi odolnosťou proti korózii, pevnosťou a miernou obrobiteľnosťou. Hoci sa neobrába tak ľahko ako 303, poskytuje vynikajúcu odolnosť proti korózii a lepšiu zvariteľnosť.

Porovnanie kľúčových vlastností:

| Vlastníctvo | 304 Hodnotenie | Bežné aplikácie |

|---|---|---|

| Odolnosť proti korózii | Vynikajúce | Zariadenia na spracovanie potravín |

| Sila | Dobrý | Zdravotnícke pomôcky |

| Obrábateľnosť | Mierne | Chemické spracovanie |

| Zvariteľnosť | Vynikajúce | Vybavenie kuchyne |

Nerezová oceľ 316: Bojovník proti korózii

Nerezová oceľ 316 obsahuje molybdén, ktorý výrazne zvyšuje jej odolnosť proti korózii, najmä proti chloridom. Hoci je náročnejšia na obrábanie ako ocele 303 alebo 304, jej vynikajúce vlastnosti ju robia nevyhnutnou pre špecifické aplikácie.

Dôležité informácie pre 316:

- Vyššie náklady na materiál

- Vyžaduje pomalšie rezné rýchlosti

- Vynikajúca chemická odolnosť

- Ideálne pre morské prostredie

Sila nehrdzavejúcej ocele 17-4 PH

Nehrdzavejúca oceľ 17-4 PH (zrážaním tvrdnúca) ponúka jedinečné výhody vďaka svojej schopnosti tepelného spracovania. Podľa mojich skúseností s klientmi z oblasti leteckého priemyslu je táto trieda rozhodujúca, keď sa vyžaduje vysoká pevnosť a mierna odolnosť proti korózii.

Tipy na obrábanie pre 17-4 PH:

- Používajte ostré nástroje s karbidovým povlakom

- Udržiavanie pevného nastavenia a nástrojov

- Aplikujte primerané chladenie

- Zvážte stav materiálu (ošetrený roztokom vs. vyzretý)

Najlepšie postupy obrábania pre rôzne triedy

Každá trieda si vyžaduje špecifické parametre obrábania na dosiahnutie optimálnych výsledkov:

| Trieda | Rýchlosť rezania (SFM) | Rýchlosť podávania | Požiadavka na chladiacu kvapalinu |

|---|---|---|---|

| 303 | 400-500 | Vysoká | Mierne |

| 304 | 300-400 | Stredné | Ťažké |

| 316 | 250-350 | Stredné | Ťažké |

| 17-4 PH | 200-300 | Nízka | Ťažké |

Úvahy o výbere materiálu

Pri výbere tried nehrdzavejúcej ocele na obrábanie zvážte tieto faktory:

- Prostredie konečného použitia

- Požadované mechanické vlastnosti

- Objem výroby

- Obmedzenia nákladov

- Požiadavky na povrchovú úpravu

V prípade kritických aplikácií vždy odporúčam vykonať testovanie materiálu pred úplnou výrobou. Tento prístup zachránil mnohých klientov pred nákladnými chybami a zabezpečuje optimálny výkon v konečnej aplikácii.

Analýza nákladovej efektívnosti

Celkové náklady na obrábanie rôznych tried zahŕňajú viac ako len ceny materiálov:

| Trieda | Náklady na materiál | Čas obrábania | Životnosť nástroja | Celkové náklady |

|---|---|---|---|---|

| 303 | Mierne | Nízka | Dlhé | Najnižšia |

| 304 | Mierne | Stredné | Stredné | Mierne |

| 316 | Vysoká | Vysoká | Krátky | Najvyššia |

| 17-4 PH | Veľmi vysoká | Stredné | Stredné | Vysoká |

Výber správnej triedy nehrdzavejúcej ocele si vyžaduje vyváženie obrábateľnosti, požiadaviek na výkon a nákladov. Pochopenie týchto bežných akostí a ich vlastností pomáha zabezpečiť úspešné obrábanie a optimálny výkon súčiastky.

Aké sú kľúčové techniky obrábania nehrdzavejúcej ocele?

Obrábanie nehrdzavejúcej ocele môže byť pre mnohých výrobcov skutočnou výzvou. Videl som mnoho projektov, ktoré sa oneskorili alebo boli ohrozené v dôsledku nesprávnych techník obrábania, čo malo za následok opotrebovanie nástrojov, zlú povrchovú úpravu a rozmerové nepresnosti. Vysoká pevnosť tohto materiálu, jeho sklon k tvrdnutiu a nízka tepelná vodivosť ho robia obzvlášť náročným na správne obrábanie.

Medzi hlavné techniky obrábania nehrdzavejúcej ocele patrí CNC frézovanie, CNC sústruženie, vŕtanie a brúsenie. Úspech závisí od výberu správnych rezných parametrov, použitia vhodných nástrojov a udržiavania optimálnych rezných podmienok pomocou vhodných stratégií chladenia.

Techniky CNC frézovania nehrdzavejúcej ocele

Pri CNC frézovaní nehrdzavejúcej ocele je dôležitý správny prístup. V spoločnosti PTSMAKE používame tieto osvedčené parametre na dosiahnutie optimálnych výsledkov:

- Rýchlosť rezania: 100-150 povrchových stôp za minútu (SFM) pre austenitický nerez

- Rýchlosť podávania: 0,004-0,008 palca na zub

- Hĺbka rezu: Maximálne 0,125 palca pri hrubovaní, 0,02 palca pri dokončovaní

Používanie stúpavého frézovania namiesto bežného frézovania znižuje kalenie a predlžuje životnosť nástroja. Vždy dbáme na pevné držanie nástroja a minimálny presah nástroja, aby sme zabránili chveniu.

Operácie CNC sústruženia

Sústruženie nehrdzavejúcej ocele si vyžaduje osobitnú pozornosť týmto kľúčovým faktorom:

| Parameter | Odporúčaný rozsah | Poznámky |

|---|---|---|

| Rýchlosť rezania | 250-350 SFM | Vyššie pre dokončovacie práce |

| Rýchlosť podávania | 0,005-0,015 ipr | Závisí od povrchovej úpravy |

| Hĺbka rezu | 0,040-0,200 palca | Závisí od materiálu |

| Geometria nástroja | Uhol odľahčenia 5-15° | Odporúča sa pozitívny náklon |

Techniky vŕtania

Vŕtanie nehrdzavejúcej ocele predstavuje jedinečnú výzvu. Riadime sa týmito pokynmi:

- Ak je to možné, používajte skrátené dĺžky vrtákov

- Začnite s pilotnými otvormi pre hlbšie otvory

- Udržiavanie konštantnej rýchlosti podávania

- Použite dostatočný tlak reznej kvapaliny

Odporúčané parametre vŕtania:

- Rýchlosť: 20-30 SFM

- Krmivo: 0,002-0,004 palca na otáčku

- Cykly vŕtania Peck pre otvory hlbšie ako 3x priemer

Úvahy o povrchovom brúsení

Povrchové brúsenie je rozhodujúce na dosiahnutie prísnych tolerancií. Náš prístup zahŕňa:

Výber kolies

- Kolesá z oxidu hliníka na všeobecné použitie

- Kotúče CBN pre veľkovýrobné série

- zrnitosť 60-80 na hrubovanie

- zrnitosť 120-150 na konečnú úpravu

Parametre brúsenia

- Rýchlosť kolies: 5000-6000 povrchových stôp za minútu

- Rýchlosť stola: 50-60 stôp za minútu

- Hĺbka rezu: 0,0005-0,001 palca na priechod

Výber a použitie reznej kvapaliny

Správna rezná kvapalina je pri obrábaní nehrdzavejúcej ocele nevyhnutná:

Typy rezných kvapalín

- Vo vode rozpustné oleje na všeobecné použitie

- Priame oleje pre náročné prevádzky

- Syntetické kvapaliny pre vysokorýchlostné aplikácie

Metódy aplikácie

- Chladenie pri záplavách pre všeobecnú prevádzku

- Priechodné chladenie pre hlboké otvory

- Aplikácia hmly na ľahké rezy

Výber a správa nástrojov

Výber správnych nástrojov výrazne ovplyvňuje úspešnosť obrábania:

Materiály nástrojov

- Triedy karbidu s povlakom TiAlN

- Keramické nástroje pre vysokorýchlostné operácie

- Nástroje HSS na jednoduché operácie

Riadenie životnosti nástrojov

- Pravidelné monitorovanie opotrebenia

- Vopred stanovené intervaly výmeny nástrojov

- Správne skladovanie nástrojov a manipulácia s nimi

Stratégie optimalizácie procesov

Na dosiahnutie optimálnych výsledkov implementujeme tieto stratégie:

Optimalizácia parametrov

- Začnite konzervatívne a postupne zvyšujte

- Monitorovanie opotrebenia nástroja a povrchovej úpravy

- Úprava na základe skutočných výsledkov

Kontrola kvality

- Pravidelné kontroly rozmerov

- Monitorovanie povrchovej úpravy

- Kontrola opotrebovania nástrojov

Efektívnosť výroby

- Minimalizácia času nastavenia

- Optimalizácia dráh nástrojov

- Skrátenie času bez rezania

Uplatňovaním týchto techník a prísnym dôrazom na detaily dosahujeme pri obrábaní nehrdzavejúcej ocele vynikajúce výsledky. Kľúčom k úspechu je pochopenie toho, ako jednotlivé parametre ovplyvňujú výsledok, a vykonanie vhodných úprav na základe spätnej väzby z procesu obrábania v reálnom čase.

Pamätajte, že úspešné obrábanie nehrdzavejúcej ocele si vyžaduje vyvážený prístup. Hoci je vysoká produktivita dôležitá, nemala by byť na úkor životnosti nástroja alebo kvality dielca. Pravidelné monitorovanie a nastavovanie parametrov obrábania zabezpečuje optimálne výsledky a konzistentnú kvalitu.

Aké nástroje a zariadenia sú najlepšie na obrábanie nehrdzavejúcej ocele?

Obrábanie nehrdzavejúcej ocele predstavuje v našich výrobných procesoch významné výzvy. Mnohí obrábači pri práci s týmto náročným materiálom zápasia s rýchlym opotrebovaním nástrojov, zlou povrchovou úpravou a nekonzistentnými výsledkami. Tieto problémy vedú nielen k zvýšeným výrobným nákladom, ale spôsobujú aj frustrujúce oneskorenia a obavy o kvalitu.

Medzi najlepšie nástroje na obrábanie nehrdzavejúcej ocele patria karbidové rezné nástroje so špecializovanými povlakmi, pevné CNC stroje s vysokým výkonom vretena a moderné rezné doštičky navrhnuté špeciálne pre nehrdzavejúcu oceľ. Na dosiahnutie optimálneho výkonu sú nevyhnutné aj správne systémy prívodu chladiacej kvapaliny a držiaky nástrojov.

Karbidové rezné nástroje: Základ úspechu

Podľa mojich skúseností v spoločnosti PTSMAKE sa karbidové nástroje ukázali ako najspoľahlivejšia voľba na obrábanie nehrdzavejúcej ocele. Používame predovšetkým pevné karbidové frézy s týmito kľúčovými vlastnosťami:

- Zloženie mikrozrnného karbidu na zvýšenie odolnosti proti opotrebovaniu

- Variabilné uhly špirály na zníženie chvenia

- Vyššie uhly sklonu pre lepší odvod triesky

- Špecializovaná príprava hrán na zabránenie predčasnému zlyhaniu nástroja

Rozhodujúca je správna trieda karbidu. Pre aplikácie z nehrdzavejúcej ocele odporúčame triedy s obsahom kobaltu 10-12%, ktoré poskytujú optimálnu rovnováhu medzi tvrdosťou a húževnatosťou.

Povlaky rezných nástrojov: Prvok, ktorý mení pravidlá hry

Moderné technológie povlakovania priniesli revolúciu do obrábania nehrdzavejúcej ocele. Tu je podrobný prehľad najúčinnejších povlakov:

| Typ povlaku | Výhody | Najlepšie aplikácie |

|---|---|---|

| AlTiN | Vysoká tepelná odolnosť, vynikajúca tvrdosť | Vysokorýchlostné obrábanie |

| TiCN | Dobrá odolnosť proti opotrebovaniu, nižšie trenie | Stredne náročné operácie |

| ZrN | Chemická stabilita, znížená hrana | Dokončovacie operácie |

| TiAlN | Vynikajúca odolnosť voči oxidácii | Silné hrubovanie |

Požiadavky na pokročilé CNC stroje

Úspech obrábania nehrdzavejúcej ocele do veľkej miery závisí od schopností stroja. Medzi základné vlastnosti patria:

Vysoký výkon vretena

- Minimálne 15 HP pre malé až stredné diely

- 25+ HP pre väčšie komponenty

- Možnosť vysokého krútiaceho momentu pri nižších otáčkach

Pevná konštrukcia

- Odlievanie základne pre veľké zaťaženie

- Lineárne vedenia s vysokým predpätím

- Robustné ložiská vretena

Tepelná stabilita

- Vreteno s riadenou teplotou

- Možnosť priechodnosti chladiacej kvapaliny

- Systémy tepelnej kompenzácie

Držiaky nástrojov a riešenia pre upínanie obrobkov

Správne držanie nástroja je pri obrábaní nehrdzavejúcej ocele veľmi dôležité. Odporúčame:

- Hydraulické držiaky nástrojov na lepšiu kontrolu hádzavosti

- Teplom zmrštiteľné držiaky pre vysokorýchlostné aplikácie

- Frézovacie skľučovadlá pre maximálnu tuhosť

Systémy dodávania chladiacej kvapaliny

Efektívne riadenie chladiacej kvapaliny je pri obrábaní nehrdzavejúcej ocele kľúčové:

Vysokotlakové chladiace systémy

- 1000+ PSI na vŕtanie hlbokých otvorov

- 300-500 PSI na všeobecné frézovanie

- Dodávka chladiacej kvapaliny cez náradie

Výber chladiacej kvapaliny

- Chladiace kvapaliny na báze oleja na ťažké rezanie

- Vo vode rozpustné emulzie na všeobecné použitie

- Minimálne množstvo maziva (MQL) pre špecifické aplikácie

Výber vložky a geometria

Správna geometria doštičky môže výrazne ovplyvniť životnosť nástroja a kvalitu povrchu:

- Pozitívne uhly sklonu na zníženie rezných síl

- Silná príprava hrán na prerušované rezy

- Geometria lámača triesok na lepšiu kontrolu triesok

- Výber polomeru rohu na základe požiadaviek na povrchovú úpravu

Monitorovanie a riadenie životnosti nástrojov

Na optimalizáciu výkonu nástroja implementujeme tieto stratégie:

Pravidelná kontrola náradia

- Meranie vzorov opotrebenia

- Monitorovanie rezných síl

- Systematické sledovanie životnosti nástrojov

Optimalizácia životnosti nástroja

- Úprava rezných parametrov na základe analýzy opotrebenia

- Implementácia prediktívnych plánov zmien nástrojov

- Zdokumentujte výkonnostné ukazovatele

Optimalizácia parametrov procesu

Úspech pri obrábaní nehrdzavejúcej ocele si vyžaduje starostlivú pozornosť rezným parametrom:

| Parameter | Odporúčanie | Impact |

|---|---|---|

| Rýchlosť | 30-40% nižšia ako uhlíková oceľ | Znižuje tvorbu tepla |

| Krmivo | Stredne ťažké až ťažké | Zabraňuje kôrnateniu pri práci |

| Hĺbka rezu | Dôsledné zapojenie | Udržuje životnosť nástroja |

| Vstupný uhol | 45°, ak je to možné | Znižuje nárazové zaťaženie |

Implementáciou týchto odporúčaní týkajúcich sa nástrojov a zariadení sme neustále dosahovali vynikajúce výsledky pri obrábaní nehrdzavejúcej ocele. Kľúčom k úspechu je zachovať systematický prístup k výberu nástrojov, nastaveniu stroja a optimalizácii procesu a zároveň vždy zohľadniť špecifické požiadavky vašej aplikácie.

Ako zabrániť kaleniu pri obrábaní nehrdzavejúcej ocele?

Práca s nehrdzavejúcou oceľou môže byť pri obrábaní skutočným problémom. Videl som nespočetné množstvo projektov, pri ktorých kalenie viedlo k predčasnému opotrebovaniu nástrojov, zlej povrchovej úprave a dokonca k úplnému zlyhaniu súčiastky. Tento problém sa stáva ešte frustrujúcejším, keď sa vyžadujú prísne tolerancie, pretože kalená vrstva môže spôsobiť rozmerové nezrovnalosti.

Ak chcete zabrániť kaleniu pri obrábaní nehrdzavejúcej ocele, udržiavajte konzistentné rezné sily, používajte správnu geometriu nástroja s pozitívnym uhlom sklonu a zavádzajte účinné stratégie chladenia. Udržiavajte mierne rezné rýchlosti, podľa možnosti zabezpečte kontinuálne rezy a vyberte vhodné povlaky nástrojov na lepšie riadenie tepla.

Pochopenie mechaniky spevňovania

K pracovnému kaleniu dochádza vtedy, keď mechanické namáhanie spôsobuje zmenu kryštálovej štruktúry materiálu, čo vedie k zvýšeniu tvrdosti a pevnosti. V nehrdzavejúcej oceli je tento jav obzvlášť výrazný vďaka jej austenitickej štruktúre. Materiál sa môže stať až o 50% tvrdším ako jeho pôvodný stav, čo sťažuje následné rezy.

Medzi hlavné spúšťače kalenia práce patria:

- Nadmerné rezné sily

- Hromadenie tepla počas obrábania

- Nekonzistentná tvorba čipov

- Odchýlka nástroja

- Nevhodné parametre rezania

Optimalizácia geometrie nástroja

Správna geometria nástroja zohráva kľúčovú úlohu pri predchádzaní tvrdnutiu. Na základe rozsiahleho testovania odporúčam toto:

| Parameter nástroja | Odporúčaná hodnota | Účel |

|---|---|---|

| Uhol hrabania | 10-15° pozitívne | Znižuje rezné sily |

| Uhol odľahčenia | 8-12° | Zabraňuje treniu |

| Príprava na hranici | Ostré až ľahké brúsenie | Čistý rezný účinok |

| Polomer nosa nástroja | 0.015-0.032" | Vyvažuje pevnosť a tvorbu tepla |

Výber rezných parametrov

Správne parametre rezania sú nevyhnutné na udržanie stálych rezných síl:

| Parameter | Odporúčanie | Odôvodnenie |

|---|---|---|

| Rýchlosť rezania | 100-150 SFM | Vyvažuje výrobu tepla |

| Rýchlosť podávania | 0,004-0,008 IPR | Udržuje kontrolu čipov |

| Hĺbka rezu | 0.040-0.080" | Zabraňuje kôrnateniu pri práci |

| Krok nad | 30-40% priemeru nástroja | Zabezpečuje stabilné rezanie |

Implementácia stratégie chladenia

Účinné chladenie je rozhodujúce na zabránenie tvrdnutia pri práci. Odporúčam zaviesť tieto stratégie:

Vysokotlaková chladiaca kvapalina

- Používajte tlaky nad 1000 PSI

- Chladiaca kvapalina presne na reznú hranu

- Udržiavanie stálej teploty chladiacej kvapaliny

Chladenie cez nástroj

- Umožňuje lepší odvod tepla

- Zlepšuje odvádzanie triesok

- Znižuje tepelný šok

Úvahy špecifické pre materiál

Rôzne triedy nehrdzavejúcej ocele si vyžadujú špecifické prístupy:

| Trieda | Osobitné úvahy | Odporúčaný prístup |

|---|---|---|

| 304 | Vysoká náchylnosť na tvrdnutie pri práci | Používajte nižšie rýchlosti a vyššie podanie |

| 316 | Mierna tendencia k vytvrdzovaniu | Štandardné parametre s dobrým chladením |

| 410 | Menej náchylné na tvrdnutie pri práci | Môže používať agresívnejšie rezy |

Výber povlaku nástroja

Správna povrchová úprava môže výrazne ovplyvniť prevenciu tvrdnutia pri práci:

Povlaky AlTiN

- Vynikajúca tepelná odolnosť

- Znižuje trenie

- Predlžuje životnosť nástroja

Povlaky TiCN

- Dobré pre prerušované rezy

- Udržuje ostrú reznú hranu

- Odoláva tvorbe nahromadených okrajov

Monitorovanie a úprava procesov

Pravidelné monitorovanie pomáha predchádzať stvrdnutiu práce:

Indikátory povrchovej úpravy

- Zvyšovanie drsnosti

- Vypálené oblasti

- Nekonzistentná textúra

Značky opotrebovania nástrojov

- Zrýchlené vzory opotrebovania

- Tvorba zastavaného okraja

- Zmeny zvuku rezania

Spotreba energie

- Náhle zvýšenie odberu energie

- Nekonzistentné využívanie energie

- Vyššia ako normálna základná hodnota

Osvedčené postupy pre úspech

Zabezpečenie konzistentných výsledkov:

Stratégia obrábania

- Používajte stúpacie frézovanie, ak je to možné

- Udržiavanie konštantného zaťaženia čipu

- Vyhnite sa ľahkým rezom, ktoré sa namiesto rezania trú

Plánovanie dráhy nástroja

- Minimalizujte odchýlky v zapojení nástroja

- Vyhnite sa náhlym zmenám smeru

- Ak je to možné, plánujte priebežné rezanie

Úvahy o nastavení

- Zabezpečenie pevného upnutia obrobku

- Minimalizujte previs

- Používajte čo najkratšie dĺžky nástrojov

Implementáciou týchto stratégií sme dosiahli konzistentný úspech pri prevencii tvrdnutia pri rôznych aplikáciách z nehrdzavejúcej ocele. Pamätajte, že prevencia je vždy lepšia ako riešenie problému s už stvrdnutým materiálom, pretože nápravné opatrenia často vedú k zvýšeným nákladom a oneskoreniu výroby.

Aké sú najlepšie metódy chladenia a mazania?

Obrábanie nehrdzavejúcej ocele bez správneho chladenia je ako behanie maratónu v púšti bez vody. Intenzívne teplo vznikajúce počas rezania môže rýchlo zničiť drahé rezné nástroje a ohroziť kvalitu dielov. Videl som nespočetné množstvo obrábačov, ktorí zápasili s predčasným opotrebovaním nástrojov a zlou povrchovou úpravou len preto, že prehliadli tento kritický aspekt.

Najúčinnejšie metódy chladenia pri obrábaní nehrdzavejúcej ocele kombinujú zaplavenie pri všeobecných operáciách a chladenie hmlou pri vysokorýchlostných aplikáciách. Rovnako dôležitý je aj výber reznej kvapaliny - najlepšie výsledky poskytujú syntetické alebo polosyntetické chladiace kvapaliny s vysokou mazivosťou a vlastnosťami odvodu tepla.

Pochopenie významu chladenia pri obrábaní nehrdzavejúcej ocele

Pri obrábaní nehrdzavejúcej ocele sa približne 80% energie použitej pri rezaní premení na teplo. Toto teplo sa koncentruje na rozhraní reznej hrany a obrobku. Bez správneho chladenia môže rezný nástroj dosiahnuť teplotu vyššiu ako 800 °C, čo vedie k rýchlemu opotrebovaniu nástroja a možnému poškodeniu obrobku.

Tri hlavné funkcie chladiacich systémov sú:

- Odvod tepla z reznej zóny

- Mazanie medzi nástrojom a obrobkom

- Odvádzanie triesok z reznej plochy

Typy metód chladenia

Chladenie pri záplavách

Táto tradičná metóda zostáva najpoužívanejšou technikou chladenia pri obrábaní nehrdzavejúcej ocele. Tu je dôvod, prečo je účinná:

- Zabezpečuje konzistentnú reguláciu teploty

- Zabezpečuje vynikajúci odvod triesky

- Vytvára ochrannú bariéru medzi nástrojom a obrobkom

- Ponúka dobrú kvalitu povrchovej úpravy

Chladenie pri záplavách si však vyžaduje správnu údržbu chladiaceho systému a pravidelnú výmenu kvapaliny, aby sa zachovala jeho účinnosť.

Chladenie hmlou (MQL - mazanie minimálnym množstvom)

Tento moderný prístup využíva jemný rozprašovač chladiacej kvapaliny zmiešaný so stlačeným vzduchom:

- Znižuje spotrebu chladiacej kvapaliny až o 95%

- Ideálne na vysokorýchlostné obrábanie

- Možnosť šetrná k životnému prostrediu

- Lepšia viditeľnosť zóny rezania

Kryogénne chladenie

Pri špecializovaných aplikáciách ponúka chladenie kvapalným dusíkom jedinečné výhody:

- Extrémne nízke teploty (-196 °C)

- Výrazne predlžuje životnosť nástroja

- Ideálne pre ťažko opracovateľné materiály

- Nezanecháva zvyšky na dieloch

Výber správnej reznej kvapaliny

Výber reznej kvapaliny výrazne ovplyvňuje výkon obrábania. Tu je komplexné porovnanie:

| Typ kvapaliny | Výhody | Najlepšie aplikácie | Rozsah koncentrácie |

|---|---|---|---|

| Syntetické | Vysoký odvod tepla, čistá prevádzka | Vysokorýchlostné obrábanie | 5-10% |

| Polosyntetické | Dobrá mazateľnosť, stredná cena | Všeobecný účel | 6-12% |

| Rozpustný olej | Vynikajúce mazanie, dobré chladenie | Ťažké rezanie | 8-15% |

| Priamy olej | Maximálna mazivosť | Prevádzka pri nízkych rýchlostiach | 100% |

Stratégie optimalizácie chladiacich systémov

Tlak a prietok

Účinnosť chladenia do veľkej miery závisí od správneho dodávania:

- Používajte vysokotlakové chladenie (1000+ PSI) na hlboké otvory a náročné rezy

- Udržiavanie konzistentných prietokov podľa typu prevádzky

- Správne umiestnenie trysiek na zameranie reznej zóny

Požiadavky na údržbu

Pravidelná údržba zabezpečuje optimálny chladiaci výkon:

- Týždenne monitorujte koncentráciu chladiacej kvapaliny

- Pravidelne kontrolujte hladinu pH (ideálny rozsah: 8,5-9,5)

- Priebežne filtrujte triesky a nečistoty

- Vymeňte chladiacu kvapalinu, keď sa prejaví biologický rast

Pokročilé techniky chladenia

Chladenie cez nástroj

Táto metóda dodáva chladiacu kvapalinu priamo cez rezný nástroj:

- Zabezpečuje prísun chladiacej kvapaliny do kritických oblastí

- Zvyšuje životnosť nástroja až o 50%

- Umožňuje vyššie rezné rýchlosti

- Obzvlášť účinné pri vŕtaní hlbokých otvorov

Dvojkanálové chladenie

Niektoré moderné systémy používajú samostatné kanály na chladenie a mazanie:

- Optimalizuje funkcie chladenia aj mazania

- Znižuje celkovú spotrebu tekutín

- Poskytuje lepšiu kontrolu nad parametrami procesu

Praktické tipy na implementáciu

Na základe mojich skúseností s rôznymi metódami chladenia uvádzam kľúčové aspekty:

Začnite od základov:

- Používajte vysokokvalitnú chladiacu kvapalinu

- Udržujte správnu koncentráciu

- Pravidelné čistenie systému

Monitorujte tieto kritické parametre:

- Tlak chladiacej kvapaliny

- Prietoková rýchlosť

- Teplota

- Úrovne koncentrácie

Pri výbere spôsobu chladenia zvážte tieto faktory:

- Vlastnosti materiálu

- Parametre rezania

- Geometria nástroja

- Objem výroby

Nezabudnite, že najlepšia metóda chladenia často kombinuje rôzne techniky na základe špecifických požiadaviek na aplikáciu. Kľúčom k úspechu je nájsť správnu rovnováhu medzi účinnosťou chladenia, nákladovou efektívnosťou a vplyvom na životné prostredie.

Ako dosiahnuť vysokú presnosť pri obrábaní nehrdzavejúcej ocele?

Dosiahnutie presnosti pri obrábaní nehrdzavejúcej ocele je neustálou výzvou, ktorej čelí mnoho výrobcov. Bol som svedkom zlyhania nespočetného množstva projektov z dôvodu nedostatočnej kontroly presnosti, čo malo za následok vyradené diely, nedodržanie termínov a frustrovaných zákazníkov. Zložitosť vlastností nehrdzavejúcej ocele robí túto výzvu ešte náročnejšou, pretože aj malé odchýlky môžu viesť k výrazným odchýlkam.

Na dosiahnutie vysokej presnosti pri obrábaní nehrdzavejúcej ocele sa výrobcovia musia zamerať na tri kritické oblasti: udržiavanie stability stroja, systematické monitorovanie opotrebovania nástrojov a vykonávanie pravidelných kontrol kvality pomocou moderných metrologických zariadení.

Základy stability stroja

Stabilita stroja je základom presného obrábania. V spoločnosti PTSMAKE sme zaviedli niekoľko kľúčových opatrení na zabezpečenie optimálnej stability:

Regulácia teploty

- Udržujte teplotu v dielni na 20 °C ±1 °C

- Inštalácia tepelných snímačov na kritické komponenty stroja

- Používajte systémy regulácie teploty chladiacej kvapaliny

- Zavedenie zahrievacích cyklov pred presnými operáciami

Riadenie vibrácií

- Inštalácia antivibračných držiakov

- Pravidelná údržba ložísk vretena

- Používanie systémov monitorovania vibrácií

- Správna izolácia základov

Systémy monitorovania opotrebovania nástrojov

Opotrebovanie nástrojov výrazne ovplyvňuje presnosť obrábania. Náš prístup zahŕňa:

Metódy monitorovania v reálnom čase

- Snímače akustických emisií

- Monitorovanie spotreby energie

- Meranie reznej sily

- Systémy vizuálnej kontroly

| Parameter monitorovania | Metóda merania | Vplyv na presnosť |

|---|---|---|

| Rezná sila | Dynamometer | Priama súvislosť s opotrebovaním nástroja |

| Spotreba energie | Ampérmeter | Označuje stav nástroja |

| Akustická emisia | Senzory | Včasná detekcia opotrebenia |

| Povrchová úprava | Vizuálne/taktilné | Konečný ukazovateľ kvality |

Protokol o kontrole kvality

Náš komplexný systém kontroly kvality zabezpečuje konzistentnú presnosť:

Meracie zariadenia

- Súradnicové meracie stroje (CMM)

- Optické meracie systémy

- Tester drsnosti povrchu

- Digitálne mikrometre

Frekvencia kontrol

Zaviedli sme štruktúrovaný plán kontrol:

| Fáza výroby | Typ kontroly | Frekvencia |

|---|---|---|

| Nastavenie | Prvý článok | Každé nové nastavenie |

| Výroba | V procese | Každých 10 dielov |

| Záverečná stránka | CMM | Kontrola 100% |

| Následné spracovanie | Povrchová úprava | Vzorový základ |

Optimalizácia parametrov procesu

Dosiahnutie vysokej presnosti si vyžaduje starostlivý výber parametrov:

Parametre rezania

- Znížené rezné rýchlosti (20-30% nižšie ako uhlíková oceľ)

- Kontrolované dávky krmiva

- Vhodná hĺbka rezu

- Pevné upínanie obrobkov

Riadenie chladiacej kvapaliny

- Dodávka vysokotlakovej chladiacej kvapaliny

- Pravidelné monitorovanie koncentrácie chladiacej kvapaliny

- Filtrovaná a teplotne regulovaná chladiaca kvapalina

- Strategické umiestnenie chladiacej dýzy

Environmentálne kontroly

Faktory prostredia zohrávajú kľúčovú úlohu pri udržiavaní presnosti:

Prostredie dielne

- Zariadenie s kontrolovanou klímou

- Systémy filtrácie vzduchu

- Pravidelné plány čistenia

- Kontrolované úrovne vlhkosti

Manipulácia s materiálom

- Stabilizácia teploty pred obrábaním

- Správne podmienky skladovania

- Minimálna manipulácia počas spracovania

- Čisté povrchy obrobkov

Štatistické riadenie procesov

Implementujeme komplexné metódy SPC:

Zber údajov

- Automatické zaznamenávanie meraní

- Analýza údajov v reálnom čase

- Monitorovanie trendov

- Štúdie spôsobilosti procesov

| Typ kontrolného diagramu | Aplikácia | Akčné limity |

|---|---|---|

| Graf X-bar | Kontrola rozmerov | ±3σ |

| Graf R | Odchýlka procesu | Horný kontrolný limit |

| Individuálny graf | Kritické vlastnosti | ±2σ |

Neustále zlepšovanie

Náš proces presného obrábania sa neustále vyvíja prostredníctvom:

Pravidelné recenzie

- Mesačná analýza výkonnosti

- Integrácia spätnej väzby od zákazníkov

- Aktualizácie technológií

- Programy odbornej prípravy zamestnancov

Dokumentácia

- Podrobné pokyny k postupu

- Záznamy o kontrole kvality

- Protokoly údržby

- Kalibračné certifikáty

Tento komplexný prístup k presnému obrábaniu nehrdzavejúcej ocele nám umožnil trvalo dosahovať tolerancie v rozmedzí ±0,01 mm. Kľúčom je zachovanie systematického prístupu ku všetkým aspektom procesu obrábania, od kontroly prostredia až po záverečnú kontrolu. Dodržiavaním týchto pokynov a neustálym monitorovaním a zlepšovaním našich procesov môžeme zabezpečiť spoľahlivé a vysoko presné výsledky pri operáciách obrábania nehrdzavejúcej ocele.

Aké sú aplikácie obrábaných dielov z nehrdzavejúcej ocele?

Mnohí výrobcovia sa snažia nájsť správny materiál pre svoje kritické komponenty, ktoré si vyžadujú odolnosť a presnosť. Výzva sa stáva ešte zložitejšou, keď tieto diely musia odolávať korózii, zachovávať stabilitu pri extrémnych teplotách a spĺňať prísne priemyselné predpisy. Bez správneho výberu materiálu môžu výrobky predčasne zlyhať alebo čeliť problémom s dodržiavaním predpisov.

Obrábané diely z nehrdzavejúcej ocele sú univerzálne komponenty používané vo viacerých priemyselných odvetviach, od leteckého priemyslu až po zdravotnícke zariadenia. Tieto diely majú výnimočnú odolnosť proti korózii, trvanlivosť a presnosť, takže sú ideálne pre náročné aplikácie, kde je rozhodujúca spoľahlivosť a výkon.

Aplikácie v leteckom priemysle

Letecký a kozmický sektor sa vo veľkej miere spolieha na obrábané diely z nehrdzavejúcej ocele pre kritické komponenty. V spoločnosti PTSMAKE som spolupracoval s mnohými klientmi z oblasti leteckého priemyslu a tieto diely sú nevyhnutné pre:

- Komponenty motora a lopatky turbíny

- Mechanizmy pristávacieho podvozku

- Konštrukčné podpery a spojovacie prvky

- Komponenty hydraulického systému

- Ovládače riadiacich plôch

Vďaka vysokému pomeru pevnosti k hmotnosti a vynikajúcej tepelnej odolnosti je nehrdzavejúca oceľ ideálna pre tieto náročné aplikácie.

Výroba zdravotníckych pomôcok

V lekárskych aplikáciách je biokompatibilita a sterilizačné schopnosti nehrdzavejúcej ocele neoceniteľná. Medzi bežné aplikácie patria:

| Zdravotnícka zložka | Kľúčové požiadavky | Výhody nehrdzavejúcej ocele |

|---|---|---|

| Chirurgické nástroje | Presnosť, sterilizácia | Odolnosť proti korózii, trvanlivosť |

| Implantáty | Biokompatibilita, pevnosť | Dlhá životnosť, odolnosť voči telesným tekutinám |

| Diagnostické zariadenia | Spoľahlivosť, čistiteľnosť | Jednoduchá údržba, stabilita |

| Zdravotnícke príslušenstvo | Presnosť, odolnosť | Rozmerová stabilita, odolnosť proti opotrebovaniu |

Automobilové komponenty

V automobilovom priemysle sa vo veľkej miere používajú obrábané diely z nehrdzavejúcej ocele. Medzi kľúčové aplikácie patria:

- Komponenty výfukového systému

- Systémy vstrekovania paliva

- Komponenty ventilov motora

- Puzdrá senzorov

- Komponenty brzdového systému

Tieto časti musia odolávať vysokým teplotám, tlaku a neustálemu pôsobeniu korozívnych látok.

Zariadenia na spracovanie potravín a nápojov

Odolnosť nehrdzavejúcej ocele voči korózii a jej jednoduché čistenie ju predurčujú na spracovanie potravín:

- Miešacie nádoby

- Dopravné systémy

- Rezné a obrábacie nástroje

- Skladovacie nádrže

- Filtračné systémy

Chemický priemysel

Chemický priemysel si vyžaduje materiály, ktoré odolávajú agresívnemu prostrediu:

| Aplikácia | Environmentálna výzva | Riešenie z nehrdzavejúcej ocele |

|---|---|---|

| Komponenty čerpadla | Vystavenie chemickým látkam | Vynikajúca odolnosť proti korózii |

| Telesá ventilov | Vysoký tlak | Štrukturálna integrita |

| Výmenníky tepla | Extrémy teplôt | Tepelná stabilita |

| Nádoby reaktora | Viacero stresorov | Celková trvanlivosť |

Námorné aplikácie

Morské prostredie je obzvlášť náročné z dôvodu neustáleho vystavenia slanej vode:

- Hriadele vrtule

- Palubný hardvér

- Podvodné senzory

- Navigačné zariadenie

- Spojovací materiál a príslušenstvo

Elektronický priemysel

V odvetví elektroniky sa používa obrábaná nehrdzavejúca oceľ na:

- Skrine zariadení

- Chladiče tepla

- Komponenty tienenia EMI

- Montážne konzoly

- Plášť konektora

Ropné a plynové zariadenia

Ropný a plynárenský priemysel si vyžaduje obzvlášť robustné komponenty:

- Komponenty ústia vrtu

- Ventilové systémy

- Tlakové nádoby

- Potrubné armatúry

- Podmorské zariadenia

Úvahy o kvalite v rôznych aplikáciách

Pri výrobe týchto komponentov je rozhodujúcich niekoľko faktorov:

Výber materiálu

- Výber triedy na základe žiadosti

- Požiadavky na certifikáciu

- Úvahy o nákladoch

Výrobný proces

- Možnosti presného obrábania

- Požiadavky na povrchovú úpravu

- Komplexné spracovanie geometrie

Kontrola kvality

- Rozmerová presnosť

- Overenie vlastností materiálu

- Kontrola povrchovej úpravy

V spoločnosti PTSMAKE dodržiavame prísne opatrenia na kontrolu kvality, aby sme zabezpečili, že každý komponent spĺňa špecifické požiadavky odvetvia:

| Priemysel | Kritické požiadavky | Opatrenia kvality |

|---|---|---|

| Letecký priemysel | Certifikácia AS9100 | Kontrola 100% |

| Lekárske | Dodržiavanie predpisov FDA | Overené procesy |

| Automobilový priemysel | Normy IATF 16949 | Štatistická kontrola procesov |

| Spracovanie potravín | Normy FDA/USDA | Vysledovateľnosť materiálu |

Pri spolupráci s rôznymi priemyselnými odvetviami som si všimol, že úspech aplikácií z nehrdzavejúcej ocele do veľkej miery závisí od pochopenia špecifických požiadaviek odvetvia a zachovania prísnej kontroly kvality počas celého výrobného procesu. Každá aplikácia si vyžaduje starostlivé zváženie výberu triedy materiálu, výrobných procesov a opatrení na kontrolu kvality, aby sa zabezpečil optimálny výkon pri zamýšľanom použití.

Ako znížiť náklady pri zachovaní kvality?

V dnešnom výrobnom prostredí predstavujú rastúce náklady na obrábanie nehrdzavejúcej ocele významnú výzvu. Opotrebovanie nástrojov sa rýchlo zrýchľuje, ceny materiálov naďalej stúpajú a zdá sa, že výrobné náklady sa každým štvrťrokom znásobujú. Mnohí výrobcovia sa ocitajú v rozmedzí medzi udržiavaním štandardov kvality a riadením rastúcich nákladov, čo vedie k znižovaniu ziskových marží.

Kľúčom k zníženiu nákladov pri zachovaní kvality pri obrábaní nehrdzavejúcej ocele je komplexný prístup, ktorý kombinuje optimalizované rezné parametre, pokročilé riešenia nástrojov, stratégie znižovania odpadu a princípy štíhlej výroby. Tieto metódy môžu znížiť náklady o 15-30% bez toho, aby sa znížila kvalita dielov.

Optimalizácia rezných parametrov

Správny výber rezných parametrov je základom nákladovo efektívneho obrábania. Vďaka dôkladnému testovaniu a monitorovaniu v spoločnosti PTSMAKE sme identifikovali tieto kritické faktory:

| Parameter | Vplyv na náklady | Odporúčaná optimalizácia |

|---|---|---|

| Rýchlosť rezania | Priamy vplyv na životnosť nástroja | Používajte optimálne rozsahy rýchlosti pre konkrétne stupne |

| Rýchlosť podávania | Vplyv na kvalitu povrchu a opotrebenie nástroja | Rovnováha medzi produktivitou a opotrebovaním |

| Hĺbka rezu | Ovplyvňuje spotrebu energie a zaťaženie nástroja | Udržiavať konzistentnú angažovanosť |

| Používanie chladiacej kvapaliny | Vplyv na životnosť nástroja a kvalitu povrchu | Ak je to možné, používajte vysokotlakové chladenie |

Pokročilé nástrojové riešenia

Investícia do moderných rezných nástrojov sa môže zdať spočiatku drahá, ale dlhodobé výhody sú značné:

Nástroje z karbidu s povlakom

- Predĺžená životnosť nástroja (až o 200%)

- Možnosť vyšších rezných rýchlostí

- Lepšia kvalita povrchovej úpravy

Multifunkčné nástroje

- Skrátenie času nastavenia

- Menší počet výmen nástrojov

- Nižšie náklady na zásoby

Stratégie znižovania množstva odpadu

Minimalizácia odpadu má priamy vplyv na hospodársky výsledok:

Optimalizácia materiálu

- Efektívne vkladanie dielov

- Strategické využitie zvyškových materiálov

- Zavedenie systémov sledovania materiálu

Zníženie množstva odpadov z procesov

- Optimalizácia programovania pre minimálny odpad

- Pravidelná údržba na predchádzanie poruchám

- Kontrola kvality pri zdroji

Implementácia štíhlej výroby

Aplikácia princípov štíhlosti špeciálne pre obrábanie nehrdzavejúcej ocele zahŕňa:

Výroba Just-in-Time

- Zníženie nákladov na zásoby

- Lepšie riadenie peňažných tokov

- Minimalizované požiadavky na skladovanie

Mapovanie hodnotového toku

- Identifikácia neefektívnosti

- Odstránenie činností, ktoré neprinášajú pridanú hodnotu

- Zefektívnenie pracovného postupu

Monitorovanie a analýza nákladov

Pravidelné monitorovanie kľúčových ukazovateľov nákladov pomáha udržať kontrolu:

| Faktor nákladov | Metóda monitorovania | Zlepšenie cieľa |

|---|---|---|

| Spotreba nástrojov | Sledovanie používania na diel | Redukcia 15-20% |

| Využitie materiálu | Analýza miery šrotu | Zlepšenie 10-15% |

| Doba prevádzkyschopnosti stroja | Merania OEE | Zvýšenie 5-10% |

| Efektivita práce | Časové štúdie | Vylepšenie 10-15% |

Integrácia technológií

Moderné technológie zohrávajú pri znižovaní nákladov kľúčovú úlohu:

Optimalizácia softvéru CAM

- Lepšie stratégie dráhy nástroja

- Skrátené časy cyklov

- Zlepšená povrchová úprava

Systémy monitorovania strojov

- Sledovanie výkonu v reálnom čase

- Prediktívna údržba

- Optimalizácia spotreby energie

Integrácia zabezpečenia kvality

Zachovanie kvality pri súčasnom znížení nákladov si vyžaduje:

Monitorovanie počas procesu

- Včasné odhalenie problémov

- Zníženie miery odpadu

- Konzistentná kvalita výstupu

Štatistické riadenie procesov

- Rozhodovanie na základe údajov

- Analýza trendov

- Neustále zlepšovanie

V spoločnosti PTSMAKE sme tieto stratégie úspešne implementovali v našej výrobnej hale. Napríklad optimalizáciou rezných parametrov a implementáciou pokročilých nástrojových riešení sme dosiahli 25% zníženie nákladov na obrábanie zložitého zdravotníckeho komponentu z nehrdzavejúcej ocele pri zachovaní prísnych tolerancií ±0,01 mm.

Kľúčom k úspechu je, aby ste zníženie nákladov nevnímali ako jednorazové úsilie, ale ako nepretržitý proces neustáleho zlepšovania. Systematickým prístupom ku každému aspektu procesu obrábania, od výberu nástrojov až po znižovanie odpadu, možno dosiahnuť výrazné úspory nákladov bez toho, aby boli ohrozené štandardy kvality, ktoré naši zákazníci očakávajú a zaslúžia si ich.

Nezabudnite, že úspešné zníženie nákladov pri obrábaní nehrdzavejúcej ocele si vyžaduje vyvážený prístup. Hoci je lákavé zamerať sa výlučne na okamžité opatrenia na zníženie nákladov, z dlhodobého hľadiska by malo byť vždy prioritou zachovanie štandardov kvality. Tým sa zabezpečí udržateľné znižovanie nákladov, ktoré neohrozí vašu povesť ani nepovedie k nákladným problémom s kvalitou v budúcnosti.