Tillverkare av formsprutning med två skott (2K)

Med vår avancerade teknik för formsprutning i två färger kan vi tillverka högkvalitativa, estetiskt tilltalande och funktionellt överlägsna plastkomponenter som är skräddarsydda efter dina specifika behov och hjälper ditt varumärke att sticka ut på marknaden.

Milwaukee Partner för formsprutning av multimaterial

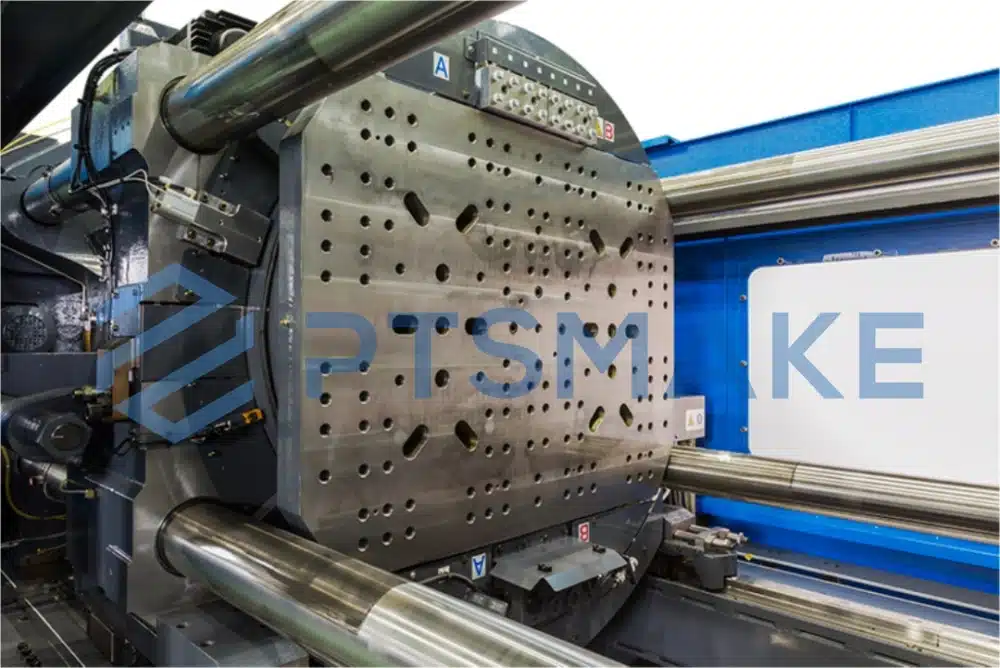

2K-maskiner från 110 ton till 1.200 ton

Ledande inom tvåfärgad formsprutning i Kina

Strikt kvalitetskontroll Uppfyller EU- och USA-standarder

För att spara tid har vi också förberett en PDF-version som innehåller allt innehåll på denna sida, lämna bara din e-postadress så får du nedladdningslänken omedelbart.

Kvalitetskontrollprocess för formsprutning med två skott

På PTSMAKE förstår vi de unika kraven för formsprutning med två skott (2K), där precision, materialkompatibilitet och felfritt utförande är av största vikt. Vårt engagemang för kvalitetskontroll säkerställer att varje produkt vi producerar uppfyller de högsta standarderna och stöder din affärsutveckling.

Process för kvalitetskontroll

Komplexiteten i Two-shot-gjutningsprocessen kräver noggrann uppmärksamhet på varje detalj. Så här säkerställer vi förstklassig kvalitet i varje steg av produktionen:

- Inspektion av råmaterial: Formsprutning med två skott innebär användning av två olika material, som var och en kräver sin egen exakta uppsättning standarder, Vi inspekterar alla material före produktion för att se till att de uppfyller dina specifika krav och är lämpliga för Two-shot-processen.

- Kontinuerlig produktionsövervakning: Varje fas av Two-shot-gjutning kräver en hög nivå av precision. Vi använder avancerad utrustning för att övervaka processen i realtid, vilket säkerställer att varje steg - från den första injektionen till det andra materialet som formas - slutförs med noggrannhet och konsekvens.

- Inspektioner i flera steg under pågående process: På grund av komplexiteten i Two-shot-gjutningsprocessen genomför vi inspektioner i flera steg av produktionen. Detta gör att vi kan identifiera och lösa eventuella problem tidigt, vilket säkerställer både den funktionella och estetiska kvaliteten på slutprodukten.

- Omfattande slutlig produktinspektion: Efter produktionen utför vi en noggrann inspektion av varje Two-shot gjuten produkt. Detta inkluderar att verifiera att det inte finns några defekter, kontrollera integriteten hos materialbindningarna och bekräfta att alla dimensioner och toleranser uppfyller dina exakta specifikationer.

- Inspektioner av förpackning och leverans: Eftersom Two-shot-gjutna produkter är ömtåliga är korrekt förpackning avgörande för att säkerställa säker leverans. Före leverans utför vi en slutinspektion för att säkerställa att varje produkt är säkert förpackad och redo för transport utan risk för skador.

- Expertteam för kvalitetskontroll: Vårt dedikerade kvalitetskontrollteam är välutbildat och förstår svårigheterna med Two-shot-gjutningsprocessen. De fokuserar på de minsta detaljerna och ser till att varje produkt uppfyller de högsta kvalitetsstandarderna och dina specifika krav.

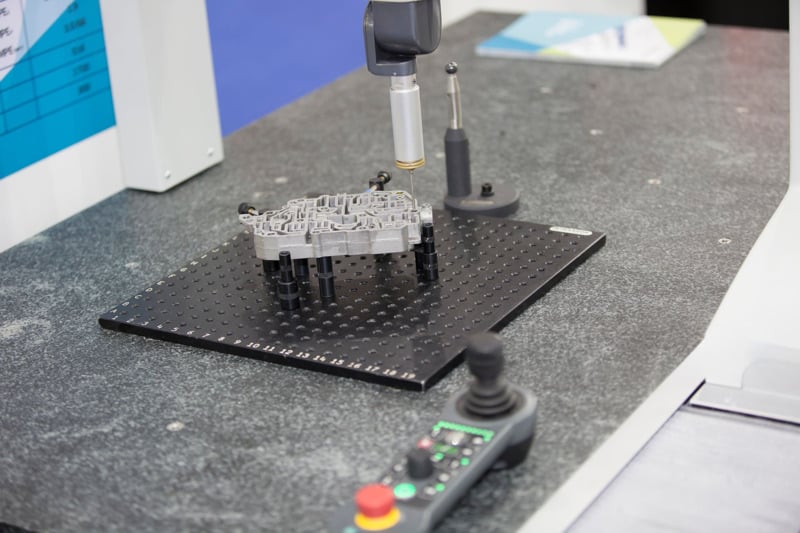

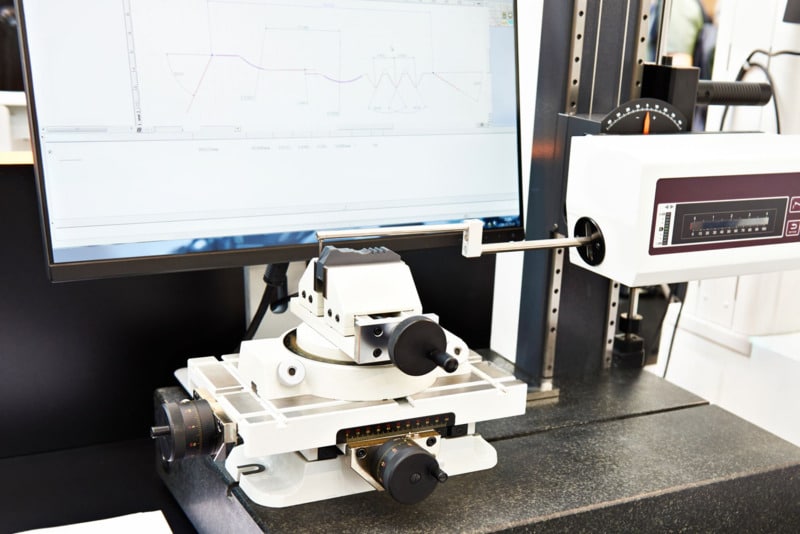

CMM

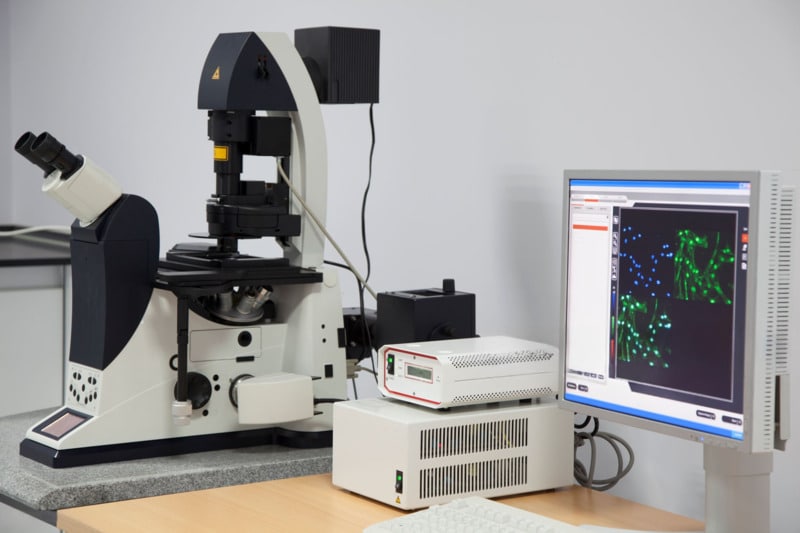

GOM 3D-skanner

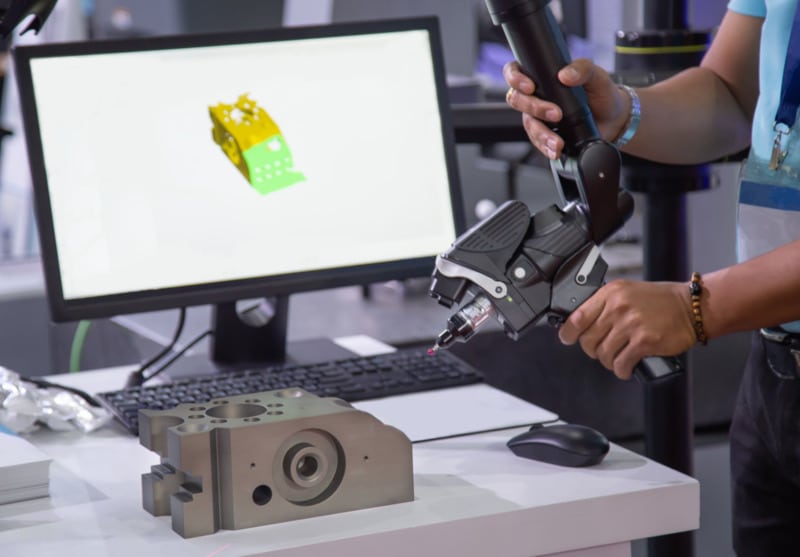

Portabel CMM

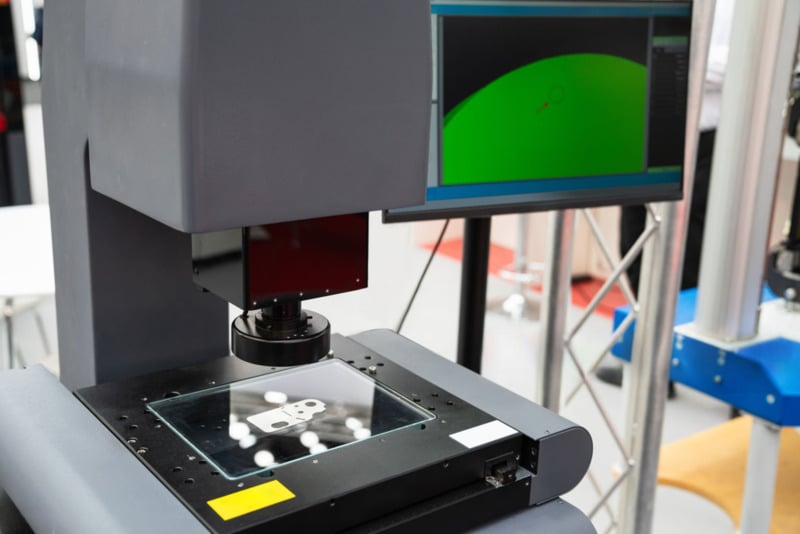

Projektor

Optiskt mikroskop

Provningsutrustning för ojämnhet

Analysator för råmaterial

Höjdmätare

Laserinspektion

Övriga

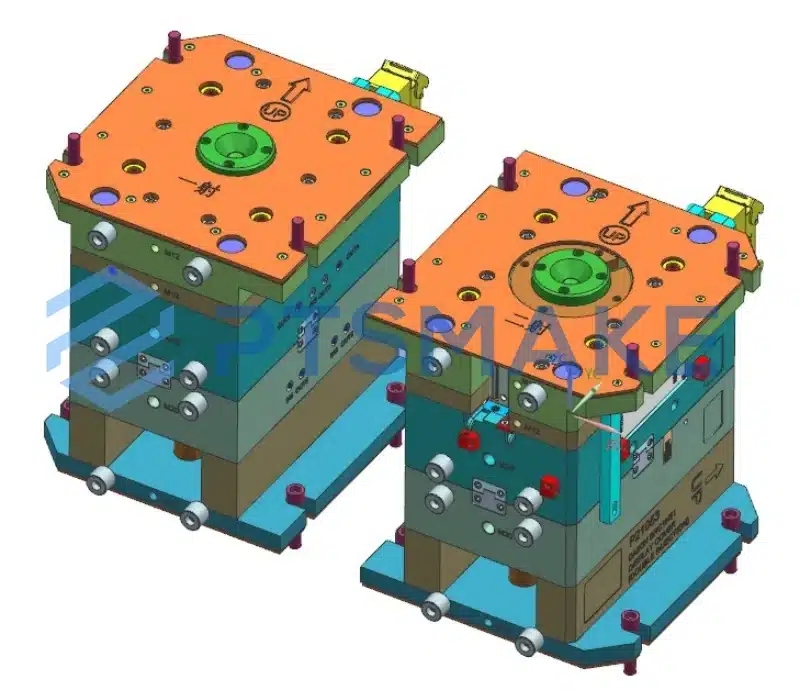

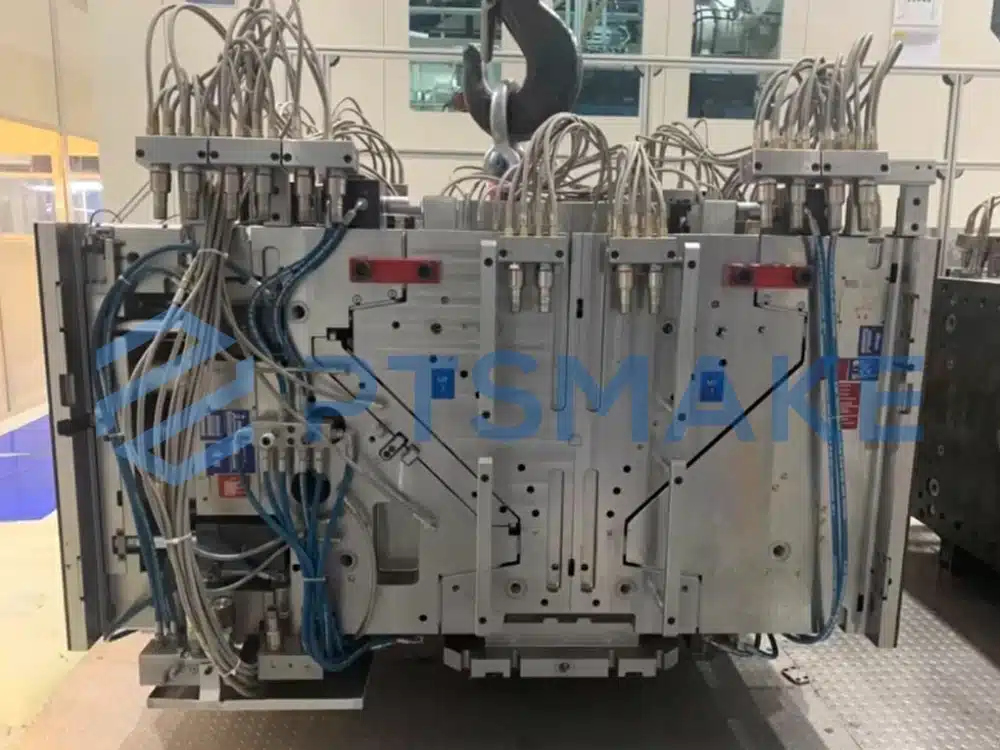

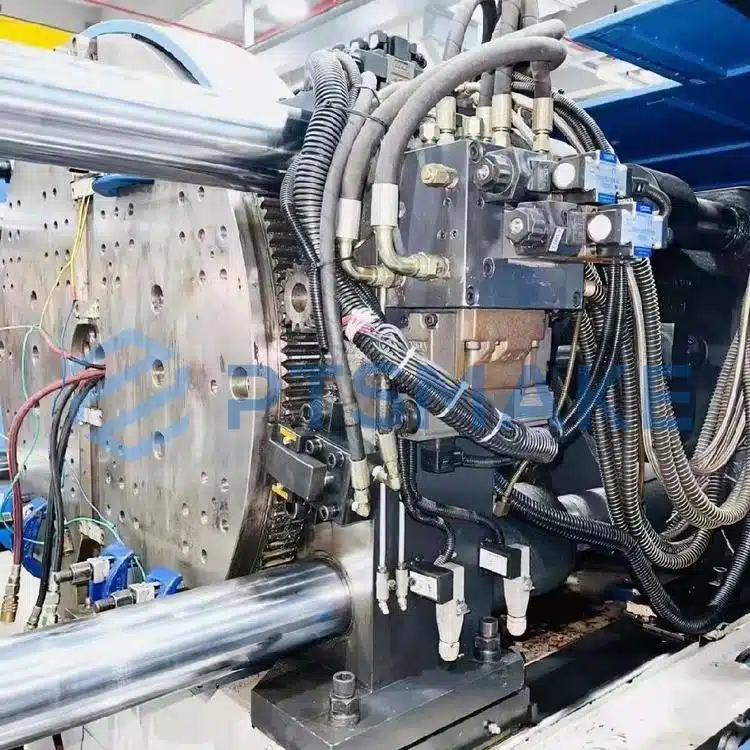

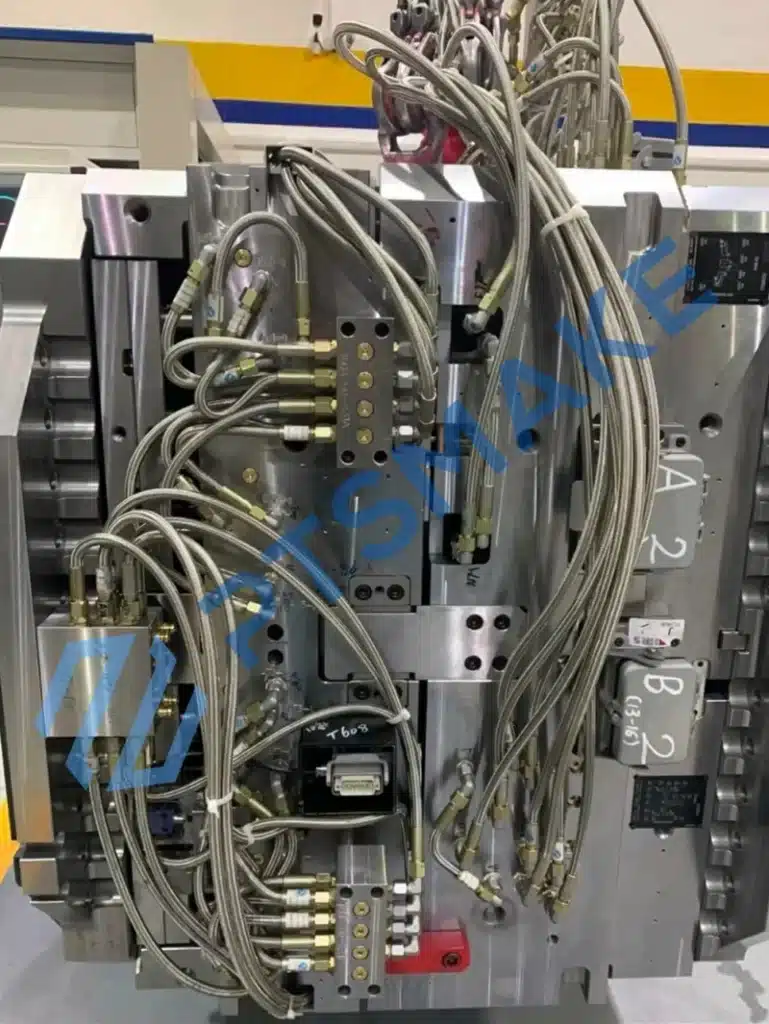

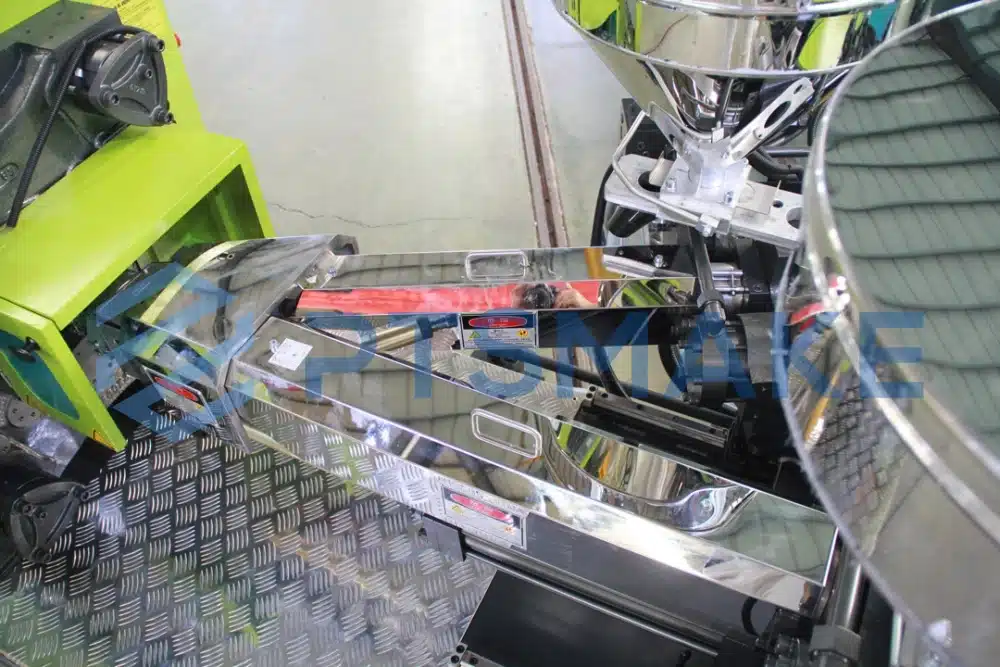

Injektionsmaskin

Vertikal insprutningsmaskin

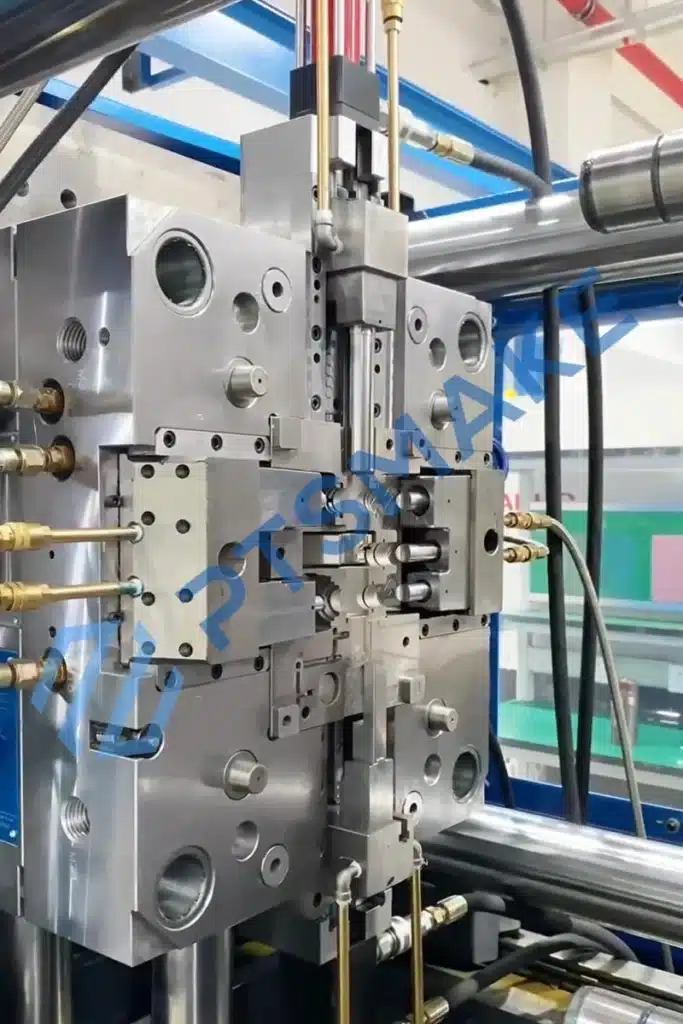

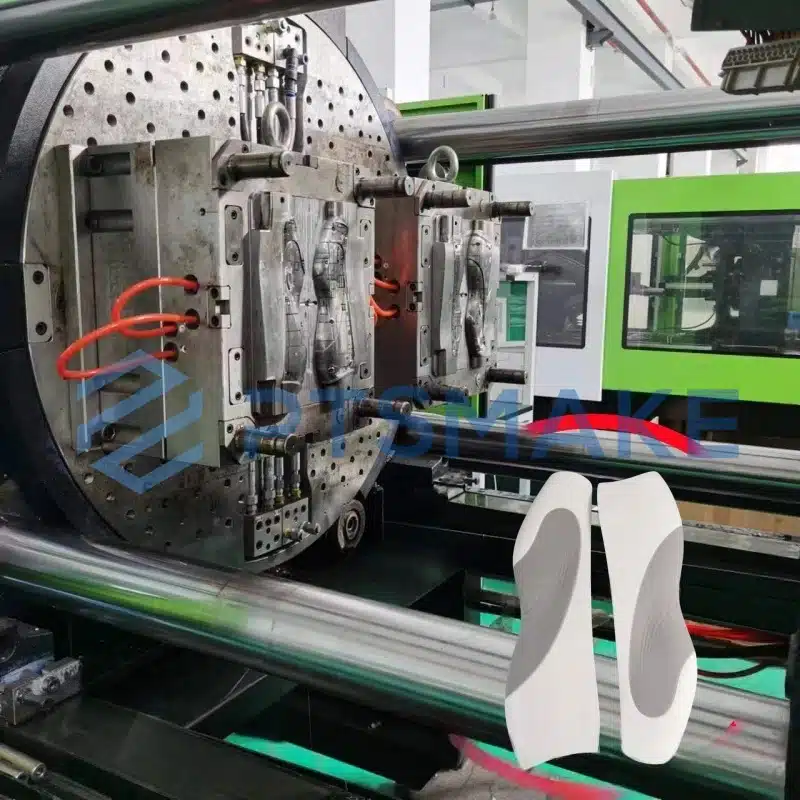

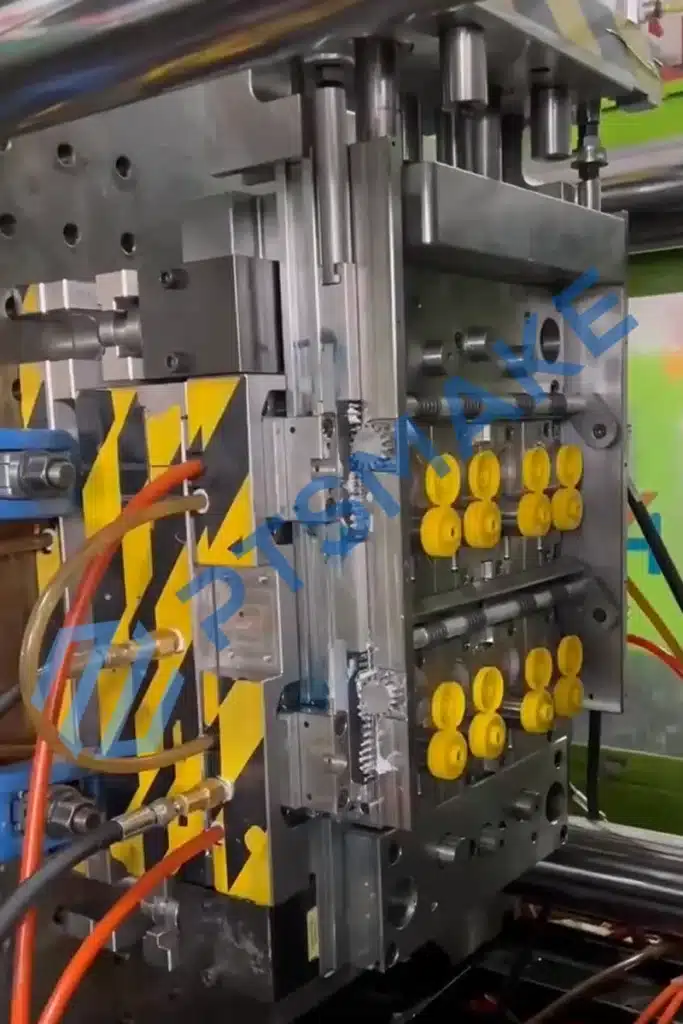

Injektionsmaskin med dubbelt skott

Robotarmar för automatiserad gjutning

Olika formsprutningsverktyg för plast

CNC-fräsmaskin (Japan)

Långsam trådklippning (Japan)

Maskinbearbetning med elektrisk urladdning (Japan)

Precisionsslipmaskin (Japan)

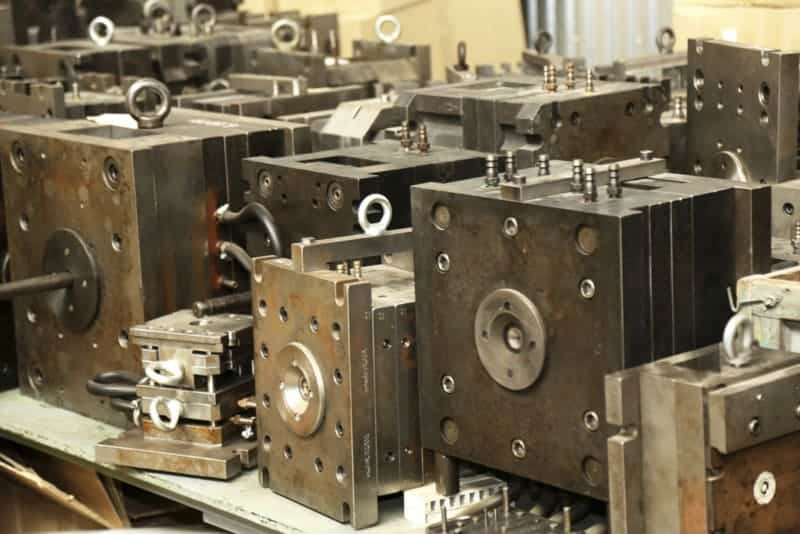

Montering av gjutform

Så här väljer du rätt leverantör av tvåstegsformsprutning

Att välja en lämplig leverantör av formsprutning med två skott (2K) är avgörande för att dina projekt ska bli framgångsrika. Leverantörens tekniska kapacitet och erfarenhet påverkar direkt kvaliteten på dina slutprodukter. Vi vill dela med oss av insikter om hur man utvärderar och väljer leverantörer för att säkerställa att de uppfyller höga standarder.

- Avancerade maskiner: Kontrollera om leverantören använder moderna formsprutningsmaskiner med två skott. Toppmodern utrustning kan hantera komplexa mönster och producera högkvalitativa delar konsekvent.

- Kvalificerad personal: Se till att leverantören har ett team av erfarna ingenjörer och tekniker. Deras expertis är avgörande för att optimera gjutningsprocessen och lösa eventuella problem som kan uppstå.

- Materialkunskap: Leverantören bör ha djupgående materialkunskap. Det är viktigt att de förstår kompatibiliteten mellan de olika material som används i första och andra skottet.

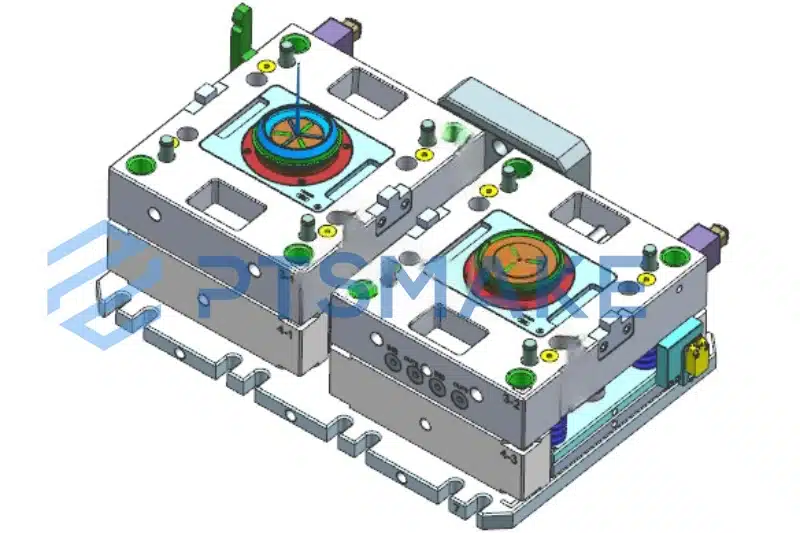

- Formkonstruktion och tillverkning: Fullständigt kontrollera om de har möjlighet att själva designa och utveckla formar, i stället för att lägga ut formar på andra företag och bara slutföra formsprutningsprocessen själva.

- Processer för intern kvalitetskontroll: Granska deras omfattande kvalitetskontrollåtgärder från inspektion av råmaterial till leverans av färdiga produkter.

- Kundreferenser: Be om referenser från liknande projekt eller branscher för att bedöma leverantörens tillförlitlighet och prestanda.

- Fallstudier: Granska fallstudier av deras tidigare projekt som liknar ditt. Detta hjälper dig att förstå hur de tar sig an utmaningar och deras förmåga att leverera resultat av hög kvalitet.

- Utvärdera leverantörsnätverk och tillförlitlighet i leverantörskedjan: Ett väl sammanlänkat leverantörsnätverk säkerställer konsekvent tillgång till kvalitetsmaterial och tillförlitlig produktionskapacitet, vilket minimerar störningar i leveranskedjan.

- Analysera kostnadsöverväganden: Priset är viktigt, men prioritera leverantörer som erbjuder kvalitet, precision och tillförlitlighet framför dem som har de lägsta kostnaderna. Se till att alla potentiella kostnader, inklusive verktyg, material, produktion, arbete och frakt, är tydligt beskrivna.

- Öppenhet och insyn: Välj leverantörer som är lyhörda, tydliga och transparenta i sin kommunikation när det gäller priser, ledtider och servicevillkor.

- Exempel på bedömning: Innan du gör stora beställningar bör du begära prover för att utvärdera kvaliteten och noggrannheten hos leverantörens delar och se till att de uppfyller dina krav.

- Leverans i rätt tid: Kontrollera att leverantören har en stark historik när det gäller att hålla tidsfrister för att förhindra förseningar i projektplanen.

- Kommunikation: Effektiv kommunikation är avgörande; välj en leverantör som kommunicerar tydligt och lyhört, I synnerhet har försäljningen sin egen tekniska och designmässiga kapacitet.

- Kundservice: Bra kundsupport visar leverantörens engagemang för att ta itu med dina problem och tillhandahålla snabba lösningar.

- Tillväxtkapacitet: Välj leverantörer som kan skala upp sin produktion i takt med att ditt företag växer.

- Information på förhand: Leverantören ska tillhandahålla tydlig och transparent information om priser, ledtider och servicevillkor utan dolda avgifter.

Det som skiljer oss åt

Med över två decennier i branschen bidrar vi med en stor mängd kunskap till varje projekt.

Vi investerar i den senaste tekniken för att kunna erbjuda överlägsna tjänster.

Vi erbjuder tjänster av hög kvalitet till konkurrenskraftiga priser.

Vi är baserade i Kina, men har kunder över hela världen.

En gång ställdes vi inför en utmaning när en kund efterfrågade en komplex plastdel med hög precision och hållbarhet. Vi valde PTSMAKE som vår leverantör och de förstod inte bara våra krav utan justerade också snabbt formarna och utförde exakt formsprutning med två skott. Leveransen var i tid och varje del passade perfekt in i vår produktionslinje med utmärkt kvalitet. Sedan dess har PTSMAKE blivit vår långsiktiga partner för tvåstegsformsprutning. Deras professionalism och pålitlighet gör att vi kan fokusera på att förbättra våra produkter, vilket sparar oss mycket arbete.

- Sarah, teknisk chef

Kapacitet för 2k formsprutning

Vi är specialiserade på avancerade 2k-formsprutningslösningar, inklusive tvåfärgs-, tvåmaterial-, tvåkomponent- och tvåskottformsprutning. Vår expertis gör att vi kan skapa komplexa, högkvalitativa produkter med flera material eller färger, vilket förbättrar funktionaliteten, designflexibiliteten och hållbarheten. Lita på att vi levererar exakta, kostnadseffektiva och innovativa lösningar för dina behov.

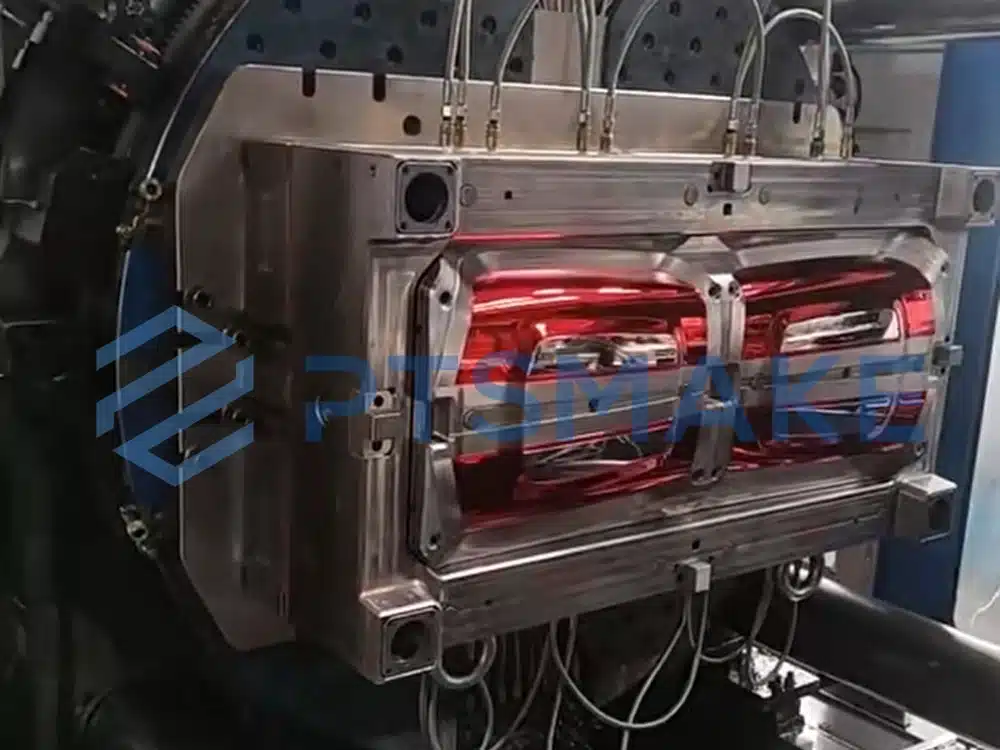

Tvåfärgad formsprutning

Injektion av två olikfärgade plaster för att skapa en tvåfärgad effekt.

Formsprutning av två material

Injektion av två olika material (t.ex. hård och mjuk plast) för funktionella eller estetiska kombinationer.

Tvåkomponentsformsprutning

Användning av två olika typer av material (t.ex. plast och metall) i en och samma formsprutningsprocess.

Tvåstegsformsprutning

Två injektionscykler med olika material eller färger, vanligtvis för förbättrad funktionalitet eller utseende.

Vanliga material i 2K-sprutformning (Two-Shot)

First Shot-material: Det första skottet utgör vanligtvis den strukturella basen för delen.

- Polykarbonat (PC): Ger hög slagtålighet och klarhet. Används i applikationer som kräver hållbarhet och transparens.

- Akrylonitril-butadienstyren (ABS): Ger seghet och god dimensionsstabilitet. Lämplig för delar som kräver styvhet och styrka.

- Polypropylen (PP): Känd för sin flexibilitet och kemikaliebeständighet. Idealisk för komponenter som utsätts för kemikalier.

- Polyamid (nylon): Har utmärkta mekaniska egenskaper och slitstyrka. Används i applikationer med höga påfrestningar.

Krav som ställs:

- Strukturell integritet: Måste ge styrka och stöd.

- Termisk stabilitet: Ska klara bearbetningstemperaturen för det andra skottet utan att deformeras.

- Kompatibilitet med limning: Måste hålla sig väl till det andra skottmaterialet.

Second Shot Materials: Det andra skottet tillför ofta funktionalitet eller estetik.

- Termoplastiska elastomerer (TPE): Ger en mjuk känsla och förbättrat grepp. Används i handtag och grepp.

- Termoplastisk polyuretan (TPU): Ger flexibilitet och nötningsbeständighet. Idealisk för skyddsöverdrag.

- Silikongummi: Ger hög elasticitet och temperaturbeständighet. Används i tätningar och packningar.

- Akryl (PMMA): Ger klarhet och UV-beständighet. Lämplig för dekorativa element.

Krav som ställs:

- Adhesion: Måste binda effektivt med det första skottmaterialet.

- Önskade egenskaper: Ska ge önskad flexibilitet, textur eller estetiskt tilltalande utseende.

- Kompatibilitet med bearbetning: Måste bearbetas vid en temperatur som inte skadar det första skottet.

Säkerställa materialkompatibilitet: Vi vidtar flera åtgärder för att säkerställa att materialen fungerar bra tillsammans.

- Test av kemisk kompatibilitet: Vi utför tester för att bedöma bindningen mellan materialen.

- Matchande termiska egenskaper: Vi väljer material med liknande termiska egenskaper för att förhindra spänning och deformation.

- Krympningsgrad: Vi överväger material med kompatibla krympningshastigheter för att bibehålla måttnoggrannheten.

- Materialval: Välj material med liknande egenskaper (t.ex. smälttemperatur, flytbarhet, krympningshastighet) för att få bra vidhäftning. Vanliga par är PP och PE, PC och PET eller TPU och ABS.

Genom att noggrant välja material, optimera bearbetningsparametrar och testa vidhäftningen kan materialkompatibilitet vid tvåstegsformsprutning säkerställas.

Är du osäker på vilket material som passar bäst för ditt projekt? Våra ingenjörer finns här för att hjälpa dig att välja rätt material som uppfyller dina krav på prestanda, hållbarhet och kostnad.

Vanliga utmaningar vid tvåstegsformsprutning

Tvåstegsformsprutning kombinerar två olika material till en enda, sammanhängande del. Den här processen har många fördelar, men den innebär också unika utmaningar. Att förstå dessa utmaningar hjälper oss att förutse problem och implementera effektiva lösningar. Här är nio vanliga utmaningar vid tvåstegsformsprutning och hur vi hanterar dem.

- Utmaning: Inkompatibla material kan leda till dålig vidhäftning mellan de två skotten. Detta kan resultera i svaga fogar, delaminering eller fel på detaljen.

- Lösning: Vi väljer noggrant ut material med kompatibla kemiska och termiska egenskaper. Vi genomför noggranna materialtester och limningsförsök för att säkerställa stark vidhäftning mellan de två materialen. Genom ett nära samarbete med materialleverantörer identifierar vi optimala materialpar som fäster bra och uppfyller produktens prestandakrav.

- Utmaning: Att konstruera formar för tvåstegsformning är mer komplicerat än för enstegsformning. Formen måste rymma två olika material och säkerställa exakt inriktning och injektionssekvenser.

- Lösning: Våra erfarna ingenjörer använder avancerad CAD-programvara (Computer Aided Design) för att skapa exakta formkonstruktioner. Vi använder simuleringar av formflödet för att förutse och optimera fyllningsprocessen, identifiera potentiella defekter och justera konstruktionen därefter. Detta proaktiva tillvägagångssätt hjälper oss att producera högkvalitativa formar som fungerar tillförlitligt under produktionen.

- Utmaning: Felinställning mellan första och andra skottet kan leda till defekta delar. Felriktade komponenter kanske inte passar ihop ordentligt, vilket påverkar detaljens funktion och utseende.

- Lösning: Vi använder gjutmaskiner med hög precision som är utrustade med avancerade positioneringssystem. Våra maskiner säkerställer exakt inriktning mellan de två skotten. Dessutom införlivar vi justeringsfunktioner i formkonstruktionen, t.ex. styrstift och förreglingar, för att upprätthålla korrekt positionering under hela gjutningsprocessen.

- Utmaning: De två material som används kan ha olika smälttemperaturer och termiska egenskaper. Felaktiga termiska inställningar kan orsaka materialnedbrytning eller dålig vidhäftning.

- Lösning: Vi tar fram detaljerade värmeprofiler för varje material. Genom att noggrant kontrollera temperaturen i formarna och insprutningsenheterna ser vi till att varje material bearbetas vid optimal temperatur. Vi utformar också kylsystemen i formarna för att hantera värmeöverföringen på ett effektivt sätt och förhindra överhettning eller ojämn kylning.

- Utmaning: Two-shot-gjutning kan ha längre cykeltider på grund av det extra injektionssteget och processens komplexitet. Längre cykeltider ökar produktionskostnaderna och påverkar effektiviteten.

- Lösning: Vi optimerar processparametrarna för att minimera cykeltiderna utan att kompromissa med kvaliteten. Detta inkluderar finjustering av insprutningshastigheter, tryck och kyltider. Vi använder också effektiva kylsystem och överväger formmaterial med hög värmeledningsförmåga för att minska kylningstiderna.

- Utmaning: Olika material kan ha varierande krympningshastighet under kylningen. Detta kan orsaka skevhet, felaktiga dimensioner eller inre spänningar i den färdiga detaljen.

- Lösning: Vi väljer material med liknande krympningshastigheter när det är möjligt. Om olika krympningshastigheter är oundvikliga justerar vi formkonstruktionen för att kompensera för dessa skillnader. Detta kan innebära strategisk placering av grindar och löpare eller modifiering av kavitetsdimensionerna. Vi genomför också krympningsanalyser under designfasen för att förutse och mildra potentiella problem.

- Utmaning: Överflödigt material, eller flash, kan bildas vid formens skiljeväggar under formsprutningen. Flash kan påverka detaljens utseende och kräva ytterligare efterbearbetning.

- Lösning: Vi har exakt kontroll över formens klämkrafter och insprutningstryck för att förhindra flammor. Våra formar är konstruerade med snäva toleranser och effektiv tätning vid skiljelinjerna. Regelbundet underhåll och inspektion av formarna säkerställer att alla ytor passar ihop ordentligt, vilket minimerar risken för flashbildning.

- Utmaning: Komplexiteten hos utrustning för tvåstegsformning kan leda till ökat slitage och underhållsbehov. Stilleståndstid för utrustning kan störa produktionsscheman.

- Lösning: Vi genomför ett rigoröst program för förebyggande underhåll av alla våra gjutmaskiner och formar. Regelbundna inspektioner och service hjälper oss att identifiera och åtgärda slitage innan det leder till fel på utrustningen. Vi håller kritiska reservdelar i lager för att minimera stilleståndstiden vid oväntade problem.

- Utmaning: Den initiala investeringen för two-shot-gjutning är högre på grund av komplexa formar och specialutrustning. Det kan vara en utmaning att hantera kostnaderna samtidigt som kvaliteten bibehålls.

- Lösning: Vi genomför noggranna kostnadsanalyser under projektplaneringsfasen. Genom att optimera formkonstruktionen och tillverkningsprocessen strävar vi efter att minska materialanvändningen och cykeltiderna, vilket leder till lägre enhetskostnader. Vi tar också hänsyn till den totala ägandekostnaden och räknar in fördelarna med förbättrad detaljkvalitet, kortare monteringstider och förbättrad produktprestanda som tvåstegsformning ger.

Begär en anpassad offert idag

Få en exakt uppskattning av ditt formsprutningsprojekt. Låt oss hjälpa dig att uppfylla dina exakta specifikationer.

Kostnad för formsprutning med två skott (2K)

Att förstå de kostnadsfaktorer som är involverade i tvåstegsformsprutning (2K) är avgörande för effektiv budgetering och kostnadshantering. Vi är medvetna om att tvåstegsformsprutning erbjuder många fördelar, men det kan också medföra komplexitet som påverkar den totala kostnaden. I det här avsnittet går vi in på de olika kostnadskomponenterna och ger insikter om hur man kan hantera och minska kostnaderna utan att kompromissa med kvaliteten.

Kostnader för råmaterial

Materialkostnader är en rörlig kostnad som beror på vilken typ och mängd av material som används.

- Materialval: Plaster av teknisk kvalitet med specialiserade egenskaper (t.ex. värmebeständighet, styrka) är dyrare.

- Inköp av volymer: Att köpa in större kvantiteter kan minska kostnaden per enhet, men kan kräva högre initiala investeringar.

- Funktionella tillsatser: UV-stabilisatorer, flamskyddsmedel och slagtålighetshämmande medel förbättrar prestandan men ökar kostnaderna.

- Färgämnen: Anpassade färger eller effekter kräver pigment eller färgämnen. Flerfärgade detaljer i tvåstegsformning kan behöva specifika färgämnen för varje material.

Kostnader för mögel

Formningskostnaderna utgör en betydande del av den initiala investeringen i tvåstegsformsprutning. De omfattar design, tillverkning och underhåll av formar, som är mer invecklade i tvåskottsprocesser.

- Komplex teknik: Tvåskottsformar kräver exakt konstruktion för att rymma två olika material som injiceras sekventiellt eller samtidigt. Detta innebär flera hålrum, invecklade löparsystem och grindmekanismer för varje material.

- Precision och noggrannhet: Formarna måste vara perfekt inriktade för att säkerställa korrekt limning och förhindra defekter som blinkning eller felaktig inriktning. Eventuella fel i konstruktionen kan leda till kostsamma omarbetningar eller defekta produkter.

- Material för gjutning: Högkvalitativa material ökar livslängden på gjutformen men ökar initialkostnaderna.

- Ytbehandlingar: Behandlingar som nitrering eller hårdbeläggning kan förbättra formens hårdhet och förlänga dess livslängd, men ökar den initiala kostnaden.

- Precisionsbearbetning: CNC-maskiner, EDM (Electrical Discharge Machining) och höghastighetsfräsning används för att uppnå den precision som krävs. Dessa processer är tidskrävande och kostsamma.

- Kvalificerad arbetskraft: Erfarna formtillverkare är viktiga. Deras expertis säkerställer att formen uppfyller exakta specifikationer men kommer till en högre arbetskostnad.

Produktions- och bearbetningskostnader

Produktionskostnader omfattar kostnader som uppstår under tillverkningsprocessen, till exempel cykeltider, arbetskraft och energiförbrukning.

- Längre cykler vid tvåstegsformning: Samordning av två material och ytterligare formsprutningssteg förlänger cykeltiden. Längre cykeltider innebär att färre delar tillverkas per timme, vilket ökar kostnaden per del.

- Verktyg och inställning: Att ställa in maskiner, justera formar och köra testbatcher tar tid och räknas in i produktionskostnaden. Att ställa in tvåskottsformar är mer komplicerat och kräver erfarna tekniker. För beställningar av stora volymer kan vi optimera produktionsscheman för att minimera installationstiden och minska kostnaderna.

- Efterbearbetning: Processer som målning, beläggning eller plätering förbättrar estetik eller prestanda men ökar kostnaderna. Om den gjutna delen är en del av en större enhet kan ytterligare monteringsarbete behövas.

Kostnader för arbetskraft

Kvalificerad arbetskraft är avgörande för att driva tvåskottformningsmaskiner och säkerställa kvaliteten.

- Övervakning och underhåll: Kontinuerlig övervakning säkerställer att processerna löper smidigt. Regelbundet underhåll förhindrar driftstopp men ökar arbetskostnaderna.

- Kvalitetssäkring: Arbetskostnaderna påverkas också av antalet kvalitetskontroller som krävs för att uppfylla strikta kundspecifikationer.

- Utbildning: Att investera i utbildning av medarbetare förbättrar effektiviteten men är förknippat med kostnader.

Frakt- och logistikkostnader

Fraktkostnaderna beror på beställningens destination, volym, vikt och vald fraktmetod. Vi erbjuder en mängd olika fraktalternativ för att hjälpa dig att hantera kostnader och säkerställa leverans i rätt tid.

- Internationell frakt: Vi samordnar sjöfrakt, flygfrakt och expressbud beroende på hur brådskande din beställning är. Sjöfrakt är vanligtvis mer kostnadseffektivt för större försändelser, medan flygfrakt är snabbare men dyrare.

- Tullavgifter och skatter: Importtullar, skatter och tullklareringsavgifter varierar beroende på land och region. Vi kan hjälpa dig att beräkna dessa kostnader så att du inte drabbas av några överraskningar.

- Förpackning: Vi ser till att alla produkter är säkert förpackade för att förhindra skador under transporten. Kostnaden för förpackningen ingår i fraktkostnaden.

Strategier för kostnadsreducering vid tvåstegsformsprutning (2K)

Vi använder oss av flera strategier för att hantera och minska kostnaderna i samband med tvåstegsformsprutning.

Optimering av design

Genom att förfina konstruktionen kan vi minska komplexiteten och materialanvändningen.

- Förenkla geometrin: Genom att minska antalet invecklade detaljer blir verktygen mindre komplexa och bearbetningstiden kortare.

- Kontroll av väggtjocklek: Genom att optimera väggtjockleken kan man minska materialåtgången och förkorta kyltiderna.

- Concurrent Engineering: Genom att samarbeta tidigt i designfasen kan vi identifiera möjligheter till kostnadsbesparingar.

Val av material

Att välja rätt material är nyckeln till att balansera prestanda och kostnad.

- Kostnadseffektiva alternativ: Identifiera material som uppfyller kraven till en lägre kostnad.

- Standardisering: Genom att använda gemensamma material för flera produkter kan kostnaderna minskas genom inköp av stora mängder.

- Materialblandning: Genom att kombinera hartser kan önskade egenskaper uppnås på ett mer ekonomiskt sätt.

Produktion av volymer

Ökade produktionsvolymer kan sänka kostnaden per enhet.

- Stordriftsfördelar: Högre volymer fördelar fasta kostnader, som verktyg, på fler enheter.

- Långsiktig planering: Planering för framtida produktionsbehov kan motivera högre initiala investeringar.

- Flexibel tillverkning: Våra anläggningar kan anpassas till olika produktionsvolymer utan större omställningar.

Processeffektivitet

Effektivisering av tillverkningsprocessen minskar tidsåtgång och resurser.

- Minskning av cykeltiden: Vi analyserar och optimerar varje fas i cykeln för att minimera tiden utan att ge avkall på kvaliteten.

- Automation: Automatisering minskar arbetskostnaderna och ökar enhetligheten.

- Förebyggande underhåll: Regelbundet underhåll av utrustningen förebygger kostsamma driftstopp och reparationer.

Exempel från den verkliga världen

Ett scenario där en kund kräver en högvolymsproduktion av en gjuten detalj med två skott för en konsumentprodukt.

Utmaningar

- Höga verktygskostnader: Den initiala kostnaden för den komplexa gjutformen är betydande.

- Kostnader för material: Specificerade material är premiumhartser med höga kostnader.

Lösningar

- Designsamarbete: Vi arbetar tillsammans med kunden för att förenkla detaljdesignen och minska verktygskomplexiteten.

- Alternativa material: Föreslå likvärdiga material som uppfyller prestandabehoven till lägre kostnad.

- Volymåtagande: Planering för större produktionsvolymer för att sprida verktygskostnaderna.

- Processförbättringar: Implementering av processeffektivitet för att minska cykeltid och arbetskostnader.

Utfall

- Kostnadsbesparingar: Uppnådde en betydande minskning av kostnaden per enhet.

- Kvalitetssäkring: Upprätthöll en hög kvalitetsstandard och uppfyllde alla kundspecifikationer.

- Leverans i rätt tid: Uppfyllde produktionsscheman, vilket gjorde det möjligt för kunden att möta marknadens krav.

Långsiktiga förmåner

- Konkurrenskraftig prissättning: Lägre produktionskostnader gör att vi kan erbjuda konkurrenskraftiga priser till våra kunder.

- Kundtillfredsställelse: Genom att leverera kvalitetsprodukter till en rimlig kostnad stärks kundrelationerna.

- Marknadsfördelar: Kunderna kan prissätta sina produkter mer konkurrenskraftigt och få ett försprång på marknaden.

För att kunna hantera kostnaderna för tvåstegsformsprutning krävs en omfattande förståelse för alla inblandade faktorer. Genom att fokusera på designoptimering, smarta materialval, effektiva produktionsprocesser och strategisk volymplanering kan vi kontrollera kostnaderna utan att kompromissa med kvaliteten. Vår expertis gör det möjligt för oss att vägleda kunderna genom kostnadsöverväganden och säkerställa att projekten är ekonomiskt hållbara och framgångsrika.

Vi är fast beslutna att samarbeta med dig för att hitta de mest kostnadseffektiva lösningarna för dina behov av formsprutning med två skott. Genom att utnyttja vår erfarenhet och våra resurser hjälper vi dig att uppnå dina mål samtidigt som vi upprätthåller de högsta standarderna för kvalitet och prestanda.

Ledtid för formsprutning med två skott (2K)

Leverans i rätt tid är avgörande på dagens konkurrensutsatta marknad. Vi förstår att förseningar kan leda till förlorade möjligheter, ökade kostnader och minskat kundförtroende. Tvåstegsformsprutning (2K), som erbjuder betydande fördelar när det gäller produktdesign och funktionalitet, innebär unika utmaningar som kan påverka ledtiderna. I denna omfattande analys undersöker vi de faktorer som påverkar tidsåtgången för projekt med tvåstegsformsprutning och våra strategier för att minimera förseningar.

Designfas

- Komplexiteten hos tvåskottsformar: Att designa formar för tvåskottsgjutning är i sig mer komplext än för enkelskottsgjutning. Formen måste exakt koordinera två olika material, ofta med varierande egenskaper, som injiceras sekventiellt eller samtidigt. Detta kräver noggrann planering och avancerad teknik för att säkerställa korrekt inriktning, materialflöde och bindning mellan materialen.

- Designprocess i samarbete: Vi har ett nära samarbete med våra kunder under designfasen. Detta innebär iterativa granskningar, ändringar och godkännanden, som visserligen är avgörande för ett framgångsrikt resultat, men som kan förlänga designens tidslinje om de inte hanteras effektivt.

- Användning av avancerad programvara: Med hjälp av sofistikerade CAD/CAM-program och verktyg för simulering av formflöden kan vi förutse och lösa potentiella problem innan tillverkningen påbörjas. Dessa simuleringar kan vara tidskrävande men är ovärderliga för att optimera designen och förhindra kostsamma misstag i ett senare skede.

Tillverkning av gjutformar

- Precisionsbearbetning: Tillverkningen av tvåskottformar kräver bearbetningstekniker med hög precision, t.ex. CNC-fräsning, EDM (Electrical Discharge Machining) och höghastighetsbearbetning. Det är tidskrävande att uppnå de snäva toleranser som krävs för two-shot-gjutning.

- Montering och testning av mögel: Efter bearbetningen måste formarna monteras och testas noggrant. Detta inkluderar provkörningar för att kontrollera korrekt materialflöde, korrekt limning och delkvalitet. Ofta behövs justeringar, vilket gör att verktygsfasen tar längre tid.

- Kvalitetssäkring: Rigorös inspektion av formkomponenterna säkerställer att varje aspekt uppfyller designspecifikationerna. Eventuella defekter eller avvikelser som identifieras i detta skede kräver omarbetning, vilket kan påverka tidslinjen.

Produktionsomgångar

- Första artikelinspektion (FAI): Före fullskalig produktion producerar vi initiala prover för att validera processinställningarna och delkvaliteten. Detta innebär att ett visst antal delar formas och inspekteras med avseende på måttnoggrannhet, ytfinish, materialbindning och andra kritiska egenskaper.

- Cykeltid per del: Tvåstegsformsprutning har ofta en längre cykeltid per detalj på grund av den sekventiella injektionen av två material och behovet av exakta kylhastigheter för att förhindra defekter. Att optimera cykeltiden utan att kompromissa med kvaliteten är en känslig balansgång.

- Produktionsvolym: Den totala tidsåtgången är en funktion av både cykeltiden och antalet delar som behövs. Stora beställningar tar naturligtvis längre tid, men genom processoptimering kan man uppnå effektivitetsvinster.

- Stilleståndstid för maskiner: Oväntade maskinhaverier eller underhållsbehov kan orsaka förseningar. Vi motverkar detta genom förebyggande underhåll och genom att ha beredskapsplaner på plats.

Leveranstid

- Transportsätt: Valet mellan flyg-, sjö- eller landtransport påverkar leveranstider och kostnader. Flygfrakt är snabbast men dyrare, medan sjöfrakt är mer ekonomiskt men långsammare.

- Schemaläggning och konsolidering: Leveranstiderna kan påverkas genom att man samordnar leveransscheman med transportörer och konsoliderar order för att optimera logistiken.

- Tullklarering: Internationella transporter kräver noggrann och omfattande dokumentation, inklusive handelsfakturor, packlistor, konossement och ursprungscertifikat.

- Välrenommerade transportörer: Genom att samarbeta med pålitliga transportörer som är kända för att leverera i tid minskar risken för förseningar.

- Engagera yrkesverksamma: Vi använder erfarna tullombud för att effektivt navigera genom komplexa import- och exportregler.

Strategier för att minska ledtiden för 2K-formsprutning (Two-Shot)

Vi använder oss av flera proaktiva åtgärder för att minimera ledtiderna och samtidigt upprätthålla högsta kvalitetsstandard.

Samtidig teknik

- Integrerade design- och tillverkningsteam: Genom att involvera tillverkningsexperter redan i konstruktionsfasen identifierar vi potentiella produktionsproblem i ett tidigt skede. Denna integration minskar behovet av konstruktionsändringar senare i processen.

- Parallell bearbetning: Vi genomför vissa steg samtidigt, till exempel genom att påbörja materialanskaffningen medan gjutformen tillverkas. Denna överlappning av uppgifter förkortar den totala tidslinjen.

Effektiv kommunikation

- Tydliga kommunikationskanaler: Genom att etablera direkta kommunikationsvägar mellan alla intressenter kan vi säkerställa att frågor och problem löses snabbt. Vi tillhandahåller regelbundna uppdateringar för att hålla alla informerade.

- Utnyttjande av teknik: Genom att använda programvara för projektledning och samarbetsplattformar ökar transparensen och gör det möjligt att följa framstegen i realtid.

Teknikinvesteringar

- Avancerade maskiner: Att investera i de senaste formsprutningsmaskinerna för två skott ökar effektiviteten. Modern utrustning har ofta snabbare cykeltider och mer exakta kontroller.

- Automation: Automatisering av materialhantering, borttagning av delar och sekundära processer minskar de manuella ingreppen, snabbar upp produktionen och minimerar antalet fel.

- Simuleringsverktyg: Med hjälp av verktygsflödesanalys och andra simuleringsprogram kan man optimera verktygskonstruktioner och processparametrar före fysiska tester, vilket sparar tid under verktygsfasen.

Processoptimering

- Principer för Lean Manufacturing: Vi tillämpar Lean-metodik för att eliminera slöseri, effektivisera processer och fokusera på värdeskapande aktiviteter. Detta tillvägagångssätt minskar förseningar som orsakas av ineffektivitet.

- Kontinuerlig förbättring: Genom att regelbundet se över processerna och be om feedback kan vi identifiera flaskhalsar och snabbt genomföra förbättringar.

Snabbare ledtid för ett högprofilerat projekt

En kund vände sig till oss med en brådskande förfrågan om att tillverka en komplex gjuten komponent för en produktlansering med en icke förhandlingsbar deadline. Insatserna var höga, eftersom varje försening skulle leda till betydande ekonomiska förluster och skada deras varumärkes rykte.

Tillvägagångssätt

- Dedikerat projektteam: Vi satte samman ett specialiserat team bestående av erfarna ingenjörer, projektledare och tekniska experter som enbart fokuserade på detta projekt.

- Concurrent Engineering: Konstruktörerna arbetade tillsammans med verktygsingenjörerna för att effektivisera formkonstruktionsfasen. Vi inledde materialupphandling och preliminär processplanering samtidigt.

- Avancerad simulering: Använda simulering av formflödet tidigt för att förutse och lösa potentiella problem, vilket minskar behovet av tidskrävande fysiska tester.

- Utökad arbetstid: Vårt team arbetade enligt ett påskyndat schema, inklusive förlängda skift och helgarbete, för att klara den snäva tidsplanen.

- Prioriterad schemaläggning: Tilldelade våra mest avancerade maskiner och prioriterade projektet i vårt produktionsschema.

Utfall

- Framgångsrik leverans i rätt tid: Trots det snäva schemat levererade vi komponenterna i tid utan att kompromissa med kvaliteten.

- Upprätthållen kvalitetssäkring: Rigorösa inspektioner genomfördes för att säkerställa att delarna uppfyllde alla specifikationer.

- Nöjda kunder: Kunden lanserade framgångsrikt sin produkt, och projektets framgång ledde till ett långsiktigt partnerskap.

Effektiv tidshantering vid formsprutning med två skott (2K) är en mångfacetterad utmaning som kräver noggrann samordning av alla steg i produktionsprocessen. Genom att utnyttja avancerad teknik, främja en skicklig och engagerad personalstyrka och upprätthålla en öppen kommunikation både internt och med kunderna kan vi leverera högkvalitativa produkter inom snäva tidsramar.

Vår produktionskapacitet för 2K-sprutgjutning (Two-Shot)

Vi ser till att vår produktionskapacitet uppfyller dina krav och levererar i tid. Vår produktionsanläggning är utrustad med avancerade maskiner och en skicklig personalstyrka för att hantera beställningar på ett effektivt sätt.

Vår utrustning och våra anläggningar

- Maskinens tillgänglighet: Vi använder 2k formsprutningsmaskiner med en låskraft på mellan 110 ton och 1.200 ton. Detta gör att vi kan tillverka detaljer av olika storlekar och komplexitet.

- Produktionskapacitet: Våra maskiner kan producera upp till 100.000 detaljer per dag, beroende på produktspecifikationerna.

- Anläggningens storlek: Vår tillverkningsanläggning omfattar 10.000 kvadratmeter, vilket ger gott om utrymme för produktion, kvalitetskontroll och lagring.

Vår arbetskrafts kapacitet

- Kvalificerade operatörer: Vi har ett team med 120 utbildade operatörer som säkerställer en jämn och exakt produktion.

- Stödpersonal: I vårt team ingår 25 ingenjörer, 15 kvalitetsinspektörer och dedikerad underhållspersonal för att stödja alla aspekter av verksamheten.

- Flexibel schemaläggning: Vi arbetar 24/7 med flera skift, vilket gör att vi kan justera produktionsscheman för brådskande beställningar.

Kontakta Molding Expert idag!

Vi ser fram emot möjligheten att arbeta med dig och bidra till att ditt projekt blir framgångsrikt.

Hur fungerar formsprutning med två skott (2K)?

Vi använder 2K-formsprutning (two-shot) för att skapa komplexa detaljer med flera material eller färger i en enda tillverkningsprocess. Denna teknik förbättrar produktens funktionalitet och estetik på ett effektivt sätt. Här är de åtta steg vi följer:

1. Desig och tillverkning av formar

Vi designar en specialiserad form som rymmer två material, vilket säkerställer exakt inriktning och korrekt materialflöde.

2. Förberedelse av plastmaterial

Vi väljer och förbereder två kompatibla material och gör dem redo för injektionsprocessen.

3. Injektionsparameter felsökning

Vi ställer in och optimerar insprutningsparametrarna för båda materialen genom tester och justeringar.

4. Första injektionen

Vi sprutar in det första materialet i gjutformen och formar baskomponenten med exakta egenskaper.

5. Rotation av gjutform

Vi roterar eller flyttar formkaviteten och positionerar den första komponenten för den andra injektionen.

6. Andra injektionen

Vi sprutar in det andra materialet, limmar det till det första och skapar en enhetlig, integrerad del.

7. Kylning, mata ut, ta ut

Vi låter de kombinerade materialen svalna och skjuter sedan ut den färdiga delen och tar ut den med hjälp av Robot

8. Inspektion och förpackning

Vi kvalitetskontrollerar den färdiga delen och förpackar den sedan på ett säkert sätt för leverans.

Effektiv kommunikation med 2K-formsprutningsfabriker

Att kommunicera väl med formsprutningsfabriker med två skott är avgörande för att säkerställa att dina designkrav förstås och implementeras fullt ut. Här följer några strategier som hjälper dig att uppnå ett framgångsrikt samarbete.

Tillhandahålla tydlig dokumentation

Visa detaljer

- Detaljerade specifikationer: Ange fullständiga specifikationer, inklusive mått, toleranser och material.

- Tekniska ritningar: Leverera exakta ritningar och 3D-modeller för att hjälpa leverantören att visualisera slutprodukten.

- Krav på processen: Ange eventuella särskilda villkor eller begränsningar för behandlingen.

Etablera öppna kommunikationskanaler

Visa detaljer

- Ordinarie sammanträden: Planera in regelbundna uppdateringar för att diskutera framsteg och ta upp problem.

- Dedikerade kontakter: Ha särskilda kontaktpunkter för att öka ansvarsskyldigheten och reaktionsförmågan.

- Klarspråk: Se till att all kommunikation är tydlig och fri från jargong.

Uppmuntra till feedback

Visa detaljer

- Leverantörsinmatning: Bjud in leverantörer att dela med sig av sin expertis och sina förslag. Detta kan förbättra designen och processen.

- Prototypframtagning och testning: Samarbeta med prototyputveckling för att validera konstruktioner före fullskalig produktion.

Var uppmärksam på kulturella skillnader

Visa detaljer

- Förstå kulturella normer: Respektera och anpassa dig till kulturella sedvänjor för att förbättra relationer och kommunikation.

- Lokal representation: Överväg att ha lokala teammedlemmar eller partners för att överbrygga kommunikationsklyftor.

Balans mellan kvalitet och kostnad i 2K-sprutgjutning

Att välja rätt leverantör av formsprutning av två skott är avgörande för ditt projekts framgång. Vi förstår vikten av att balansera kvalitet och kostnad utan att kompromissa med någon av dem. Så här hjälper vi dig att uppnå denna balans.

Förståelse för totala kostnader

Det är viktigt att se bortom det initiala priset. Vi tar hänsyn till den totala kostnaden under produktens hela livscykel.

- Kvalitet kontra kostnader för omarbetning: Produkter av låg kvalitet kan leda till högre kostnader på grund av omarbetningar, skrot eller returer. Defekter ökar inte bara kostnaderna utan skadar också ditt rykte och försenar dina projekt.

- Effektivitet och minskning av avfall: Effektiva tillverkningsprocesser minskar materialspill och arbetskostnader. Vi investerar i avancerade maskiner och tillämpar Lean-metoder för att producera delar på ett mer kostnadseffektivt sätt.

- Tillförlitlighet hos leverantörer: Pålitliga leverantörer förhindrar kostsamma förseningar. Sena leveranser kan störa ditt schema och öka dina lagerkostnader. Vi ser till att leveranserna sker i tid och hanterar utmaningar på ett effektivt sätt.

Strategier för kostnadsoptimering

Vi fokuserar på metoder för att sänka kostnaderna med bibehållen hög kvalitet.

Design för tillverkningsbarhet: Genom att optimera produktdesignen förenklar vi tillverkningen och sänker kostnaderna.

-Förenkla geometrin: Genom att eliminera onödig komplexitet minskar verktygskostnaderna och produktionstiden.

-Komponenter i standardstorlek: Genom att använda standardstorlekar sänks materialkostnaderna och monteringen förenklas.

Materialval: Att välja rätt material innebär en balans mellan kostnad och prestanda.

-Alternativa material: Vi undersöker kostnadseffektiva material med liknande egenskaper, t.ex. högpresterande polymerer i stället för metall.

-Partnerskap med leverantörer: Vi samarbetar med materialleverantörer för att förhandla fram bättre priser och säkra tillförlitliga leveranskedjor.

Förhandlingar om volymer: Beställning av större kvantiteter minskar enhetskostnaderna.

-Stordriftsfördelar: Större order fördelar de fasta kostnaderna på fler enheter, vilket sänker kostnaden per del.

-Förhandlade rabatter: Vi utnyttjar volymåtaganden för att säkra rabatter och förmånliga villkor.

Processeffektivitet: Effektivisering av produktionen sparar tid och minskar arbetskostnaderna.

-Lean Manufacturing: Vi tillämpar lean-principer för att eliminera slöseri och förbättra effektiviteten.

-Automation: Genom att införa automatiserade processer ökar enhetligheten och antalet fel minskar, vilket leder till kostnadsbesparingar.

Det är viktigt att balansera kvalitet och kostnad vid tvåstegsformsprutning. Genom att beakta de totala kostnaderna, optimera processerna och säkerställa en hög standard levererar vi kvalitetsprodukter till konkurrenskraftiga priser. Vårt engagemang för excellens säkerställer att dina projekt lyckas utan onödiga utgifter.

Vi är dedikerade till att hjälpa dig att navigera genom komplexiteten i valet av leverantör. Med vår expertis inom formsprutning med två skott tillhandahåller vi lösningar som uppfyller dina kvalitetsförväntningar samtidigt som vi respekterar din budget. Om du behöver hjälp med ditt projekt finns vi här för att stödja dig varje steg på vägen.

Fördelarna med tvåstegsformsprutning (2k)

Tvåstegsformsprutning ger betydande fördelar som direkt kommer våra kunder till godo. Genom att kombinera två olika material i en enda gjutningsprocess förbättrar vi produktens funktionalitet, sänker kostnaderna och möjliggör innovativa konstruktioner.

Innovation och differentiering

- Unik produktdesign:

Two-shot-gjutning gör det möjligt för oss att skapa produkter med komplexa mönster som är svåra att uppnå med traditionella gjutningsmetoder. Vi kan kombinera material med olika färger, texturer eller egenskaper till en sömlös del. Med den här kapaciteten kan vi tillverka innovativa produkter som sticker ut på marknaden.

- Förstärkning av varumärkesidentiteten:

Vi kan införliva varumärkeselement direkt i produkten under gjutningen. Genom att bädda in logotyper, varumärkesfärger eller unika designfunktioner förbättrar vi varumärkesigenkänningen utan ytterligare tillverkningssteg. Denna direkta integrering sparar tid och förstärker ditt varumärke i konsumenternas medvetande.

Kostnadsbesparingar

Eliminering av monteringskostnader:

Genom att gjuta flera material till en enda del eliminerar vi behovet av separata monteringsprocesser. Denna integration minskar arbetskostnaderna och minimerar risken för monteringsfel. Den strömlinjeformade produktionsprocessen leder till lägre totala tillverkningskostnader och snabbare leveranstider.

Minska antalet defekter:

Tvåskottsformning skapar starka bindningar mellan materialen, vilket resulterar i hållbara delar av hög kvalitet. Risken för svaga fogar eller att delar går sönder på grund av dålig montering minskar avsevärt. Färre defekter innebär mindre spill och lägre kostnader i samband med omarbetning eller returer.

Ökad konkurrenskraft på marknaden

- Snabbare tid till marknaden:

Vår effektiva gjutningsprocess med två skott påskyndar produktionen. Genom att kombinera steg och minska monteringstiden hjälper vi dig att få ut produkter på marknaden snabbare. Denna fördel gör att du kan reagera snabbt på marknadens krav och ligga steget före konkurrenterna.

- Anpassning till marknadstrender:

Flexibiliteten hos tvåskottsformning gör att vi enkelt kan justera designen. Vi kan snabbt ändra färger, material eller funktioner för att hålla jämna steg med förändrade marknadstrender. Denna anpassningsförmåga hjälper dig att snabbt möta kundernas behov och behålla en konkurrensfördel.

Förbättrad användarupplevelse

Förbättrad funktionalitet:

Genom att kombinera material med olika egenskaper kan man förbättra produktens prestanda. Vi kan t.ex. gjuta ihop hårda och mjuka material för att skapa ergonomiska grepp eller tätningar som förbättrar användbarheten. Bättre funktionalitet leder till högre kundnöjdhet och lojalitet.

Attraktiv estetik:

Two-shot-gjutning möjliggör visuellt tilltalande design med flera färger eller ytbehandlingar. Den sömlösa integrationen av material resulterar i ett högkvalitativt utseende som lockar kunder. En tilltalande produkt kan differentiera ditt varumärke och öka försäljningen.

Fördelar för miljön

- Minimering av materialspill

Genom att gjuta delar i en process minskar vi det materialspill som uppstår i flera olika produktionssteg. Effektiv materialanvändning innebär mindre skrot och ett mindre miljöavtryck. Denna effektivitet gynnar inte bara planeten utan kan också sänka materialkostnaderna.

- Energieffektivitet

Genom att konsolidera tillverkningsstegen till en enda process används mindre energi. Minskad energiförbrukning sänker produktionskostnaderna och stöder hållbara metoder. Energieffektivitet hjälper dig att uppfylla miljömål och tilltala miljömedvetna konsumenter.

Genom att konsolidera tillverkningsstegen till en enda process används mindre energi. Minskad energiförbrukning sänker produktionskostnaderna och stöder hållbara metoder. Energieffektivitet hjälper dig att uppfylla miljömål och tilltala miljömedvetna konsumenter.

Genom att utnyttja fördelarna med tvåstegsformsprutning levererar vi produkter som erbjuder både kvalitet och värde. Vår expertis inom denna avancerade gjutningsteknik hjälper dig att förnya, spara kostnader och tillgodose dina kunders skiftande behov. Samarbeta med oss för att dra full nytta av vad tvåskottsformsprutning har att erbjuda.

Applikationer för 2k formsprutning

Medicinsk

- Läs mer om

Fordon

- Läs mer om

Konsumentprodukter

- Läs mer om

Förpackning

- Läs mer om

Elektronik

- Läs mer om

Hushållsapparater

- Läs mer om

Industriella maskiner

- Läs mer om

Marin

- Läs mer om

Vanliga frågor om formsprutning med två skott (2k)

Kan alla material användas tillsammans för 2k-gjutning?

Materialen måste vara kompatibla när det gäller vidhäftning och bearbetningstemperaturer. Vi hjälper till att välja lämpliga materialkombinationer.

Är tvåskottsgjutning dyrare?

Även om den initiala verktygskostnaden är högre, kan den totala kostnaden bli lägre tack vare minskad montering och ökad effektivitet.

Kan befintliga formar modifieras för tvåstegsgjutning?

Vanligtvis krävs nya formar på grund av den unika utformningen av tvåskottsformar.

Har du ISO 9001 eller andra relevanta kvalitetscertifieringar?

Ja, vi är stolta över att vara ISO 9001-certifierade. Denna certifiering återspeglar vårt åtagande att upprätthålla högsta kvalitetsstandard i alla våra tillverkningsprocesser. Vi strävar ständigt efter att överträffa branschstandarderna för att säkerställa att våra kunder får produkter som uppfyller och ofta överträffar deras förväntningar.

Vilka branscher har störst nytta av Two-Shot Molding?

Industrier som fordonsindustrin, medicintekniska produkter, konsumentelektronik, trädgårdsredskap, elektriska verktyg och förpackningar drar stor nytta av denna process.

Hur gynnar Two-Shot Molding min produkt?

Denna process gör det möjligt för oss att kombinera material för förbättrad funktionalitet, förbättrad estetik och kostnadsbesparingar genom att eliminera sekundär montering.

Är Two-Shot Molding lämpligt för komplexa konstruktioner?

Absolut. Vi kan skapa komplicerade delar med flera material eller färger, vilket förbättrar designflexibiliteten och produktfunktionaliteten.

Kan vi använda två olika färger i en del?

Ja, med two-shot-gjutning kan vi kombinera olika färger i en enda del utan målning eller sekundära operationer.

Hur förbättrar Two-Shot Molding produktkvaliteten?

Genom att gjuta ihop två material skapar vi starkare bindningar och eliminerar defekter från sekundär montering.

Vilka är begränsningarna med Two-Shot Molding?

Materialkompatibilitet är avgörande. Alla material fäster inte bra och verktygskostnaderna är högre på grund av komplexiteten i gjutformen.

Hur säkerställer vi materialkompatibilitet?

Vi samarbetar med dig för att välja material som fäster effektivt och uppfyller kraven för din produkt.

Kan Two-Shot Molding användas för prototyptillverkning?

Det är mindre vanligt på grund av verktygskostnader, men vi kan diskutera alternativ för lågvolymsproduktion.

Hur beräknas fraktkostnaderna?

Fraktkostnaderna beräknas utifrån försändelsens vikt, volym, destination och vald fraktmetod. Vi har partnerskap med pålitliga logistikleverantörer för att säkerställa konkurrenskraftiga priser och effektiv service.

Hur påverkas produktdesignen av Two-Shot Molding?

Konstruktionen måste ta hänsyn till materialflöde, limningsytor och formens mekanik. Vi hjälper till att optimera din design.

Vad är skillnaden mellan Two-Shot och Overmolding?

Vid tvåstegsformning sprutas båda materialen in i en maskin under en och samma cykel. Övergjutning innebär att man gjuter över en redan befintlig detalj, ofta i separata processer.

Hur hanterar du kvalitetskontroll?

Vi genomför rigorösa kvalitetskontroller för att säkerställa att varje del uppfyller specifikationer och branschstandarder.

Kan Two-Shot Molding kombinera hårda och mjuka material?

Ja, vi kan limma styv plast med mjukare material som elastomerer för att förbättra grepp- eller tätningsfunktioner.

Vad är kostnaden för verktyg för Two-Shot Molding?

Verktygskostnaderna är högre på grund av komplexiteten, men besparingarna kommer från kortare produktionstid och lägre monteringskostnader.

Är det möjligt att teckna ett sekretessavtal (NDA)?

Ja, vi är mer än villiga att underteckna ett NDA för att formalisera vårt åtagande om sekretess. Detta avtal säkerställer att din känsliga information förblir skyddad under hela vårt samarbete.

Hur påbörjar vi ett projekt för gjutning med två skott?

Kontakta oss med information om ditt projekt. Vi guidar dig genom materialval, designoptimering och produktionsplanering.

Vem äger formarna?

Vanligtvis övergår äganderätten till gjutformen till dig när kostnaden för gjutformstillverkningen är fullt betald. Vi kommer att lagra och underhålla formen för produktionsändamål om du inte begär något annat.

Hur förbättrar Two-Shot Molding produktsäkerheten?

Genom att integrera material i en enda process eliminerar vi behovet av lim eller mekaniska fästelement, vilket minskar potentiella felkällor och förbättrar den övergripande produktsäkerheten.

Kan Two-Shot Molding användas för högvolymproduktion?

Ja, vi kan använda tvåskottformning för högvolymproduktion. Processen är effektiv för stora kvantiteter eftersom den minskar monteringsstegen och påskyndar produktionscyklerna.