ABS-plast finns överallt omkring dig - från instrumentbrädan i din bil till LEGO-klossar. Men vad är det som gör det här materialet så mångsidigt? Låt oss reda ut varför tillverkare som vi på PTSMAKE har förlitat oss på ABS i över 15 år och över 2000 projekt.

ABS (Acrylonitrile Butadiene Styrene) är en seg, slagtålig termoplastisk polymer som ofta används vid formsprutning och CNC-bearbetning. Den har utmärkta mekaniska egenskaper, god kemisk beständighet och dimensionsstabilitet, vilket gör den idealisk för funktionella prototyper och slutanvändningsdelar i olika branscher.

ABS kan verka som "vilken plast som helst", men dess unika kombination av egenskaper gör det oumbärligt i modern tillverkning. Jag har själv sett hur materialvalet påverkar produktens framgång - låt oss utforska varför ABS fortfarande är ett bra material trots nyare alternativ.

Vad används ABS-plast till?

Om du går igenom en modern fabrik eller ett sjukhus kommer du att se ABS arbeta hårt där andra material misslyckas. På PTSMAKE, 40% av våra formsprutningsprojekt använder vi ABS - här är varför.

ABS används främst för fordonskomponenter, elektronikhöljen, konsumentprodukter och skyddsutrustning på grund av sin slagtålighet, bearbetbarhet och kostnadseffektivitet. Vanliga tillämpningar är stötfångare, höljen till elverktyg och höljen till medicinsk utrustning.

Viktiga branscher som använder ABS

| Industri | Typiska tillämpningar | Varför ABS? |

|---|---|---|

| Fordon | Instrumentpaneler, klädsel, komponenter till säkerhetsbälten | Tål vibrationer och temperaturväxlingar |

| Elektronik | Tangenter på tangentbordet, skrivarens komponenter | Skydd mot elektrostatisk urladdning |

| Medicinsk | Steriliserbara höljen, IV-komponenter | Kemisk beständighet och hållbarhet |

| Konsumentvaror | Bagagehylsor, köksutrustning | Reptålighet och estetisk finish |

Förra året tillverkade vi 500.000 ABS-kabelklämmor för en kund inom robotteknik. Materialets slaghållfasthet på 7,5 kJ/m² (enligt ASTM D256) förhindrade fel i fält trots hårdhänt hantering - ett vanligt problem med billigare plaster.

Nya användningsområden 2024

- Ramar för drönare: Lätt (densitet 1,04 g/cm³) men ändå styv

- Filament för 3D-utskrift: Låg skevhetsegenskaper

- Återvunnen ABS: Nya kvaliteter med 30-50% återvunnet innehåll

Vi hjälpte nyligen en kund att byta från PC/ABS till nya biobaserade ABS-kvaliteter, vilket minskade koldioxidavtrycket med 18% utan att ge avkall på prestandan. Materialinnovation håller ABS relevant trots miljöhänsyn.

Vilka är nackdelarna med ABS?

Inget material är perfekt - jag har sett projekt misslyckas när team förbiser ABS:s begränsningar. Låt oss undersöka kompromisserna.

De största nackdelarna med ABS är dålig UV-beständighet (kräver tillsatser för utomhusbruk), begränsad tolerans mot höga temperaturer (deformeras över 85°C) och miljöhänsyn när det gäller styreninnehåll. Det är också benäget för spänningssprickor med vissa kemikalier.

Fördelning av tekniska begränsningar

| Fastighet | ABS-värde | Jämförelse med alternativ |

|---|---|---|

| Temp vid kontinuerlig användning | 70-85°C | PC-handtag 115°C |

| UV-beständighet | Dålig (behöver beläggas) | ASA har en inneboende UV-stabilitet |

| Kemisk beständighet | Misslyckas med ketoner | PP bättre för lösningsmedel |

| Återvinningsbarhet | Begränsad (downcycling) | HDPE lättare att återvinna |

Under förra kvartalet gick en kunds ABS-kapsling för utomhusbruk sönder efter 6 månader på grund av UV-nedbrytning. Vi löste problemet genom att byta till ASA (akryl-styren-akrylonitril) med liknande bearbetning men bättre väderbeständighet - en $15k-lektion i materialval.

Strategier för begränsning

- Tillsätt UV-stabilisatorer: Lägger till 5-8% till materialkostnaden

- Metallinsatser: För områden med hög belastning

- Hybridkonstruktioner: Kombinera ABS med silikongummi

Våra materiallaboratorietester visar att glasfylld ABS (20% GF) förbättrar värmeböjningstemperaturen med 25°C - en lösning som vi använde för sensorer under huven på bilar som kräver 110°C tolerans.

Vilka är fördelarna med ABS?

Varför har ABS förblivit populärt i 70+ år? Enligt min produktionserfarenhet är det tre faktorer som gör den oersättlig.

ABS erbjuder oöverträffad slaghållfasthet vid låga temperaturer, utmärkt bearbetbarhet (CNC och formsprutning) och överlägsen ytfinish för målning/plätering. Dess balans mellan olika egenskaper överträffar många tekniska plaster till halva kostnaden.

Kostnads- och nyttoanalys

| Faktor | ABS | PC | PP |

|---|---|---|---|

| Materialkostnad/kg | $2.10 | $4.50 | $1.80 |

| Kostnad för mögel | Medium | Hög | Låg |

| Cykeltid | 25s | 35s | 20s |

| Efterbearbetning | Lätt | Svårt | Begränsad |

För en order på 10.000 enheter av höljen till medicintekniska produkter sparade ABS 30% snabbare cykeltid jämfört med PC $8.200 i produktionskostnader för vår kund. Materialets inneboende glans eliminerade också sekundära målningssteg.

Unika förmågor

- Elektroplätering: Uppnå kromliknande ytbehandlingar

- Ultraljudssvetsning: Starka hermetiska tätningar

- Alternativ för textur: Från matt till högglansig

Vi utvecklade en texturerad ABS-panel för en lyxbilstillverkare som matchade estetiken hos äkta träådring med 1/3 av vikten. Projektet vann en designutmärkelse samtidigt som det uppfyllde strikta fordonsspecifikationer.

Är ABS-plast av god kvalitet?

Kvaliteten beror på tillämpningen - jag har godkänt ABS för NASA-prototyper men förkastat det för komponenter till oljeriggar. Låt oss göra en objektiv bedömning.

ABS anses vara av god kvalitet för sina avsedda användningsområden när det specificeras på rätt sätt. Den uppfyller ISO 2580-1-standarderna med konsekventa mekaniska egenskaper, men kräver tillsatser för extrema förhållanden. Kvaliteten varierar avsevärt mellan generiska och tekniska kvaliteter.

Kvalitetsindikatorer för ABS

| Parameter | Acceptabelt intervall | Testmetod |

|---|---|---|

| Draghållfasthet | 40-50 MPa | ASTM D638 |

| Slaghållfasthet | 200-400 J/m | ISO 179 |

| Index för smältflöde | 1,5-25 g/10 min | ASTM D1238 |

| Dimensionell stabilitet | ±0,5% krympning | Intern QC |

Våra inkommande materialkontroller omfattar XRF-spektroskopi för att verifiera hartskompositionen. Förra månaden kasserade vi ett parti "ABS+" som visade sig vara HIPS med tillsatser - ett vanligt kostnadsbesparande trick bland leverantörer.

När ska man välja ABS

- Funktionella prototyper: 85% av våra snabba prototyper använder ABS

- Stöttåliga delar: Bättre än PP eller PE

- Estetiska komponenter: Överlägsen de flesta tekniska plaster

En fallstudie: Vår kund behövde 500 kamerahus som klarade fallhöjder på 1 m. ABS (5 mm vägg) klarade 200+ dropptester jämfört med PC:s 150 misslyckanden. Projektet pågick i 18 månader med noll returer från fältet.

Är ABS-plast samma sak som HDPE?

Äpplen och päron - jag har sett projekt spåra ur på grund av denna förvirring. Låt oss klargöra med hårda data.

ABS och HDPE skiljer sig fundamentalt åt i fråga om kemi (amorf kontra halvkristallin), egenskaper och användningsområden. ABS ger bättre styvhet och ytfinish, medan HDPE utmärker sig genom kemisk beständighet och fuktbarriäregenskaper.

Jämförelse huvud mot huvud

| Fastighet | ABS | HDPE |

|---|---|---|

| Täthet | 1,04 g/cm³ | 0,95 g/cm³ |

| Max temperatur | 85°C | 80°C |

| Slaghållfasthet | 200-400 J/m | 50-150 J/m |

| Kemisk beständighet | Fattiga vs. oljor | Utmärkt |

| Kostnad | $$ | $ |

Vi hjälpte en förpackningskund att byta från HDPE till ABS för kosmetikbehållare. Materialkostnadsökningen på 15% kompenserades av en minskning på 60% av efterbearbetningsstegen efter gjutningen.

Riktlinjer för materialval

Välj ABS när:

- Behov av målning/plätering

- Kräver strukturell styvhet

- Förutse påverkan av belastningar

Välj HDPE när:

- Kemisk exponering förväntas

- Fuktbarriär avgörande

- Hög kostnadskänslighet

Vår tumregel: ABS för "visningsytor", HDPE för "funktionsytor". I ett projekt för medicintekniska produkter kombinerades båda - ABS-hölje med HDPE-vätskekanaler - för att uppnå optimal prestanda.

Är ABS-plast bättre än PVC?

Svaret beror på hur du definierar "bättre" - jag har använt båda materialen för olika projektbehov.

ABS överträffar i allmänhet PVC när det gäller slagtålighet och maskinbearbetning, medan PVC utmärker sig när det gäller kemisk beständighet och flamskydd. ABS är att föredra för strukturella komponenter, PVC för kemisk lagring och elektriska ledningar.

Jämförelsetabell för prestanda

| Karaktäristisk | ABS | PVC |

|---|---|---|

| Slaghållfasthet | 200-400 J/m | 20-50 J/m |

| Kontinuerlig temperatur | 70-85°C | 55-60°C |

| Flamklassning | HB (UL94) | V-0 (UL94) |

| Maskinbearbetning | Lätt (låg smältpunkt) | Svårt (frigör HCl) |

| Kostnad | $$ | $ |

Vi hjälpte en VVS-kund att byta ut PVC-avloppskomponenter mot ABS, vilket minskade antalet brott med 73% i kalla klimat. Bytet krävde modifiering av verktyg men gav långsiktig tillförlitlighet.

Beslutsramverk

Prioritera ABS om:

- Drift under -20°C

- Förväntar sig fysisk påverkan

- Behöver CNC-bearbetning

Prioritera PVC om:

- Hantering av syror/alkalier

- Kräver brandmotstånd

- Begränsad budget

Vårt team utvecklade en hybridventil med ABS-hölje och PVC-tätningar - den här lösningen klarade både kemisk exponering och mekanisk belastning bättre än något av materialen ensamt.

Varför används inte ABS-rör längre?

Denna vanliga missuppfattning behöver förtydligas - ABS-rör dominerar fortfarande specifika applikationer trots regionala begränsningar.

Användningen av ABS-rör minskade inom VVS på grund av dålig UV-resistens och oro för långsiktig hållbarhet under tryck. Det används dock fortfarande i stor utsträckning i avloppssystem (DWV) och fordonstillämpningar där dess slagtålighet lyser igenom.

Regionala användningsmönster

| Region | Status för ABS-rör | Primär användning |

|---|---|---|

| Nordamerika | Begränsad VVS-installation | DWV-system |

| Europa | Begränsad till icke-tryck | Fordon |

| Asien | Ökad adoption | Elektriska ledningar |

Vi levererade 8 km ABS-rör till ett japanskt tågprojekt förra året. Materialets vibrationsmotstånd överträffade metallalternativen samtidigt som vikten minskade med 40%.

Tekniska orsaker till nedgången

- Fel i leder: Högre värmeutvidgning jämfört med PVC

- UV-nedbrytning: Kräver skyddande beläggningar

- Efterlevnad av kod: Förbjudet i vissa amerikanska delstater efter 2005

Vår lösning för en kanadensisk kund omfattade samextruderade ABS-rör med UV-beständiga ytterskikt. Detta förlängde livslängden utomhus från 5 till 15+ år samtidigt som lokala föreskrifter uppfylldes.

Är ABS-plast svag?

Styrkan är relativ - jag har sett ABS-delar som håller längre än metalldelar i specifika scenarier.

ABS är inte svagt i sig, men har lägre draghållfasthet än metaller eller fiberförstärkt plast. Dess verkliga värde ligger i stötdämpningen - ett 3 mm ABS-ark kan motstå 20J-stötar som skulle krossa glas eller buckla aluminium.

Jämförelsetabell för styrka

| Material | Draghållfasthet | Slaghållfasthet |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Aluminium 6061 | 310 MPa | 3 kJ/m² |

| Polykarbonat | 70 MPa | 60 kJ/m² |

| Stål A36 | 400 MPa | 20 kJ/m² |

En kund inom robotteknik bytte från aluminium till ABS för icke-bärande fästen, vilket minskade detaljvikten med 65% samtidigt som tillräcklig styrka bibehölls för 10 års livslängd.

Förbättrad ABS-styrka

- Glasfibertillsatser: Ökar draghållfastheten med 50%

- Väggens tjocklek: Varje 1 mm tillför ~8 MPa

- Optimering av design: Ribbor och kilar

Våra ingenjörer omkonstruerade ett kugghus i ABS med hjälp av topologisk optimering - uppnådde 92% av den ursprungliga hållfastheten med 30% mindre material. Kunden sparade $4,50/enhet i produktionskostnader.

Spricker ABS-plast lätt?

Sprickbildning beror på miljöfaktorer - korrekt konstruktion förhindrar detta vanliga fel.

ABS motstår slagsprickor men kan utveckla spänningssprickor när det utsätts för vissa kemikalier (t.ex. aceton) eller under långvarig belastning. Korrekt materialval och konstruktion minskar risken för sprickbildning avsevärt.

Strategier för att förebygga sprickor

| Riskfaktor | Lösning | Effektivitet |

|---|---|---|

| Kemisk exponering | Använd kemikalieresistenta kvaliteter | 80% reducering |

| Statiska belastningar | Lägg till stödribbor | 70% förbättring |

| Temperaturcykling | Inkludera expansionsfogar | 65% längre livslängd |

| UV-exponering | Applicera skyddsbeläggningar | 90% skydd |

Vi löste sprickbildning i ett handtag för medicinteknisk utrustning genom att byta till SAN (styrenakrylnitril) - liknande bearbetning som ABS men bättre motståndskraft mot sprickbildning. Fältfel minskade från 12% till 0,3%.

Testprotokoll

- Stresstestning av miljön: 500+ timmar

- Kemiska nedsänkningstester: 30-dagars exponering

- Cyklisk belastning: 100.000+ cykler

Vårt kvalitetsteam använder digital bildkorrelation för att kartlägga spänningskoncentrationer - detta hjälpte till att omforma en drönararm i ABS så att den tål 5G-vibrationer utan att spricka.

Smälter ABS i solen?

Smältning är inte det största problemet - men solexponering orsakar andra kritiska problem.

ABS smälter inte i direkt solljus (typiska yttemperaturer är 70-80°C), men långvarig UV-exponering orsakar ytförstöring, färgblekning och försprödning. Korrekt stabilisering upprätthåller prestandan utomhus.

Tidslinje för UV-nedbrytning

| Exponeringens varaktighet | Effekter |

|---|---|

| 6 månader | Gulfärgningen börjar |

| 12 månader | Krackelering av ytan |

| 24 månader | 40% slaghållfasthetsförlust |

| 60 månader | Fullständig försprödning |

Vi räddade ett misslyckat projekt med en utomhuskiosk genom att övergjuta ABS med UV-beständig TPU. Lösningen ökade kostnaden med $0,25/del men förlängde livslängden från 2 till 10 år.

Jämförelse av skyddsmetoder

| Metod | Ökade kostnader | Förlängning av livslängden |

|---|---|---|

| UV-tillsatser | 8% | 3-5 år |

| Skyddande ytbeläggningar | 15% | 5-8 år |

| Coextrudering | 25% | 10+ år |

Våra materialforskare har utvecklat en nano-lera som minskar UV-nedbrytningen med 60% till en kostnad av endast 5% - den används nu i alla våra ABS-blandningar för utomhusbruk.

Smälter ABS i kokande vatten?

Temperaturbeständighet definierar ABS:s begränsningar - låt oss undersöka data från verkligheten.

ABS börjar mjukna vid 90-100°C och deformeras i kokande vatten (100°C). Kontinuerlig användning över 85°C rekommenderas inte, såvida man inte använder högvärdiga kvaliteter eller konstruktionsstöd.

Data om temperaturprestanda

| Skick | ABS-beteende |

|---|---|

| 70°C | Ingen deformation |

| 85°C | Lätt skevhet |

| 100°C | Synlig förvrängning |

| 120°C | Smältningen börjar |

Vi löste ett komponentfel i en diskmaskin genom att byta till värmestabiliserad ABS (HDT 110°C). Prishöjningen på $0,40/kg förhindrade garantianspråk på $12.000 per år.

Alternativ för hög temperatur

- ABS/PC-blandningar: Upp till 125°C

- PPSU: 180°C kontinuerlig

- PEI: 170°C med bättre hållfasthet

För en ångventilapplikation lade vi keramiska beläggningar på ABS - uppnådde 130°C motstånd till 1/3 av kostnaden för PEEK-alternativ. Klarade 5 000 cykeltester.

Hur lång är livslängden för ABS-plast?

För att kunna förutsäga livslängden måste man förstå miljöfaktorerna - jag ska dela med mig av våra testresultat för accelererat åldrande.

Korrekt stabiliserad ABS håller 15-25 år inomhus, men exponering utomhus minskar livslängden till 5-8 år. Kritiska faktorer är bland annat UV-exponering, kemisk kontakt och mekaniska påfrestningar.

Matris för uppskattning av livslängd

| Miljö | Förväntad livslängd |

|---|---|

| Inomhus, kontrollerad | 20+ år |

| Utomhus, i skugga | 10-15 år |

| Utomhus, direkt sol | 5-8 år |

| Kemisk exponering | 2-5 år |

Våra 15-åriga fältdata visar att ABS-komponenter för fordonsbeklädnad bibehåller 85% ursprungliga slaghållfasthet när de skyddas av färgsystem. Omålade delar bryts ned 3x snabbare.

Förlängning av ABS Life

- Tillsätt UV-stabilisatorer: +5 år utomhus

- Undvik stress Koncentrationer: +40% utmattningslivslängd

- Regelbunden rengöring: Förhindrar uppbyggnad av kemikalier

Vi lämnar 10 års garanti på våra ABS-komponenter av marin kvalitet - detta uppnås genom egenutvecklade stabiliseringspaket och specifikationer för minsta väggtjocklek på 2 mm.

Är ABS vattentätt?

Vattenbeständighet skiljer sig från vattentätning - låt oss klargöra med testdata.

ABS är vattenbeständigt (0,2-0,4% vattenabsorption) men inte helt vattentätt. Långvarig nedsänkning orsakar dimensionsförändringar upp till 0,5% - acceptabelt för de flesta tillämpningar utom för undervattenskomponenter med hög precision.

Effekter av vattenexponering

| Varaktighet | Påverkan |

|---|---|

| 24 timmar | 0,1% expansion |

| 1 vecka | 0,3% expansion |

| 1 månad | 0,45% expansion |

| 1 år | 0,5% (jämvikt) |

Vi designade ABS-batterihöljen för undervattensdronor med silikonpackningar - klarade tester på 100 meters djup trots materialets inneboende hygroskopi. Nyckeln var att tillåta kontrollerad expansion.

Tekniker för vattentätning

- Ytförsegling: Silikonbeläggningar

- Barriärskikt: Coextruderade filmer

- Design Ersättning: Tillåt svullnad

Våra marina kunder använder ABS med 0,5 mm överdimensionerade dimensioner för att tillgodose vattenabsorption - slutmonteringen sker efter 48 timmars vattenkonditionering för exakt passform.

Är ABS ok för utomhusbruk?

Utomhusanpassning kräver modifieringar - här är vårt beprövade tillvägagångssätt.

Standard-ABS är inte lämpligt för långvarig utomhusanvändning på grund av UV-känslighet, men stabiliserade kvaliteter (UV-ABS) med skyddande beläggningar fungerar bra i 5-10 år i måttliga klimat.

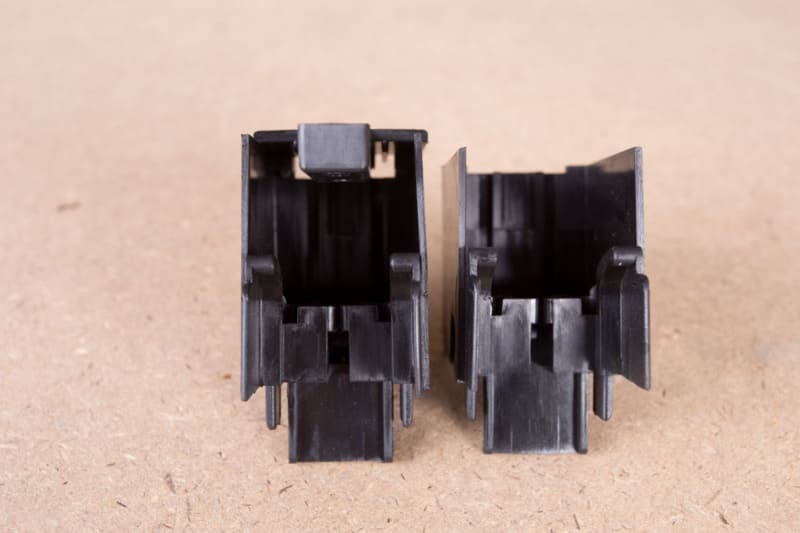

%[Industriell plugg plasthölje av PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS i externt bruk")

Förbättring av prestationer utomhus

| Metod | Kostnadspåverkan | Livslängd |

|---|---|---|

| UV-stabiliserade kvaliteter | +10% | 5-7 år |

| Skyddande ytbeläggningar | +15% | 7-10 år |

| Pigmentering | +5% | 3-5 år |

| Coextrudering | +25% | 10+ år |

Vår UV-ABS-formulering (patentsökt) använder hindrade aminljusstabilisatorer (HALS) - fälttester visar <5% glansförlust efter 3 års exponering för Floridas sol.

Branschspecifika lösningar

- Konstruktion: Coextruderade ABS/PMMA-paneler

- Fordon: Lacksystem med UV-klarlack

- Konsumentvaror: Infärgning i gjutform

I ett nyligen genomfört projekt för arenasäten användes coextruderad ABS med ASA-ytterskikt - 10 års garanti uppnåddes med endast 12% kostnadsökning jämfört med standard ABS.

Slutsats

ABS är fortfarande ett hörnstensmaterial i modern tillverkning när det specificeras på rätt sätt. Dess unika balans mellan slagtålighet, bearbetbarhet och kostnadseffektivitet gör det idealiskt för tillämpningar som sträcker sig från fordonsinteriörer till medicintekniska produkter. Medan nyare material dyker upp fortsätter ABS att utvecklas genom avancerade stabiliseringstekniker och hybridformuleringar. På PTSMAKE har vi utnyttjat mer än 15 års materialexpertis för att hjälpa kunder att maximera ABS:s potential och samtidigt minska dess begränsningar genom intelligent design och processinnovationer.