Är du frustrerad över traditionella bearbetningsbegränsningar? Som tillverkningsexpert med mer än 15 år på PTSMAKE har jag sett hur SFM-bearbetning (Surface Feet per Minute) revolutionerar precision och effektivitet inom metallbearbetning.

SFM-bearbetning är en metod för mätning av skärhastighet som beräknar hur snabbt verktygets skäregg rör sig över arbetsstyckets yta. Det är viktigt eftersom det hjälper till att fastställa optimala skärhastigheter, vilket leder till bättre ytfinish och längre verktygslivslängd.

Jag har personligen övervakat tusentals maskinbearbetningsprojekt och jag kan säga att om man förstår SFM är det som att ha ett hemligt vapen i sin tillverkningsarsenal. Det handlar inte bara om hastighet - det handlar om att uppnå den perfekta balansen mellan produktivitet och kvalitet. Låt mig dela med mig av vad jag har lärt mig om hur man maximerar SFM:s potential i moderna bearbetningsoperationer.

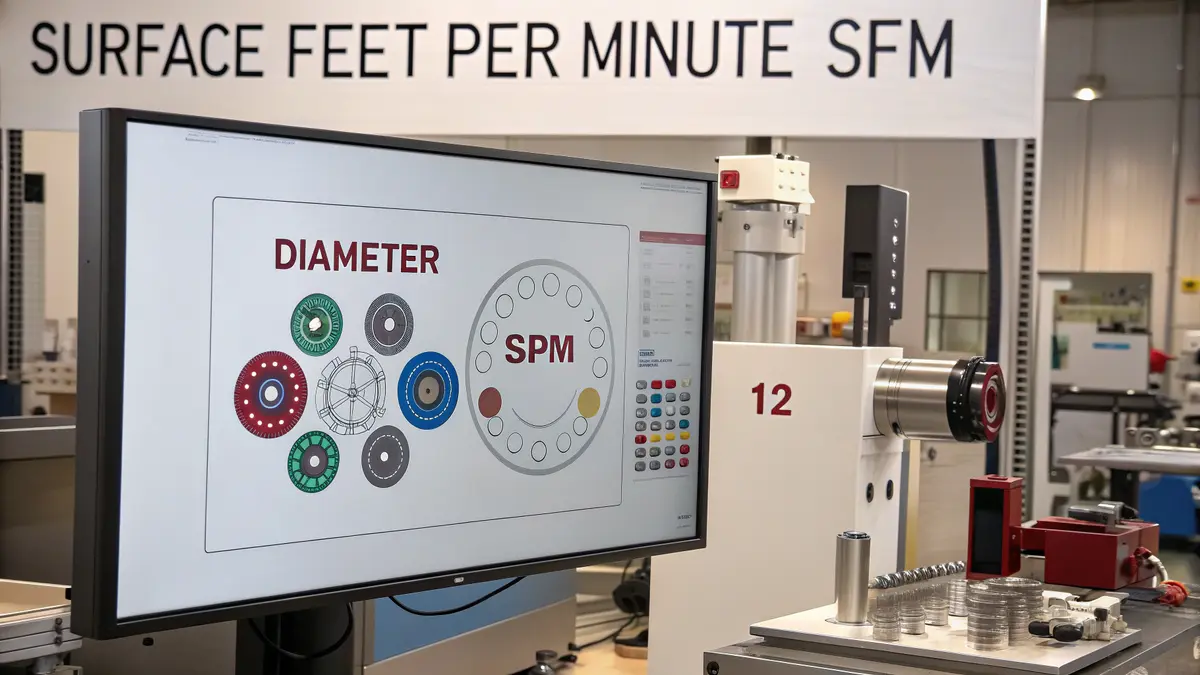

Vad är SFM-bearbetning?

Har du någonsin undrat varför vissa CNC-bearbetningsoperationer resulterar i släta, perfekta ytor medan andra lämnar grova, otillfredsställande ytor? Hemligheten ligger ofta i att förstå och korrekt tillämpa SFM (Surface Feet per Minute).

SFM-bearbetning är ett grundläggande koncept som mäter den hastighet med vilken ett skärverktygs kant rör sig över arbetsstyckets yta, uttryckt i fot per minut. Det är avgörande för att bestämma optimala skärhastigheter och uppnå precision vid CNC-bearbetning.

Förstå grunderna i SFM

Surface Feet per Minute (SFM) är en av de mest kritiska parametrarna i bearbetningsoperationer. I grunden representerar SFM den faktiska skärhastigheten vid den punkt där verktyget möter arbetsstycket. Tänk på det som ett mått på hur snabbt skäreggen rör sig längs den yta som bearbetas. Om du till exempel markerar en punkt på ett skärverktygs egg, berättar SFM hur många meter den punkten skulle färdas på en minut om du kunde sträcka ut dess cirkulära bana till en rak linje.

SFM:s roll i olika material

Olika material kräver olika SFM-värden för optimal kapning. Här är en grundläggande riktlinje för vanliga material:

| Materialtyp | Rekommenderat SFM-intervall |

|---|---|

| Aluminium | 200-1000 |

| Milt stål | 70-100 |

| Rostfritt stål | 65-120 |

| Mässing | 200-400 |

| Plast | 300-1000 |

Påverkan på verktygslivslängd och ytfinhet

Förhållandet mellan SFM och bearbetningsresultat är avgörande. En för hög SFM kan leda till:

- Överdrivet verktygsslitage

- Dålig ytfinish

- Förkortad verktygslivslängd

- Ökade produktionskostnader

Omvänt kan en för låg SFM leda till:

- Ineffektiv skärning

- Uppbyggd kant på verktyg

- Grov ytfinish

- Förlängd bearbetningstid

Beräkning av SFM i praktiken

Formeln för att beräkna SFM är:

SFM = (π × Diameter × RPM) ÷ 12

Var?

- Diametern är i tum

- RPM är spindelns varvtal

- 12 omvandlar tum till fot

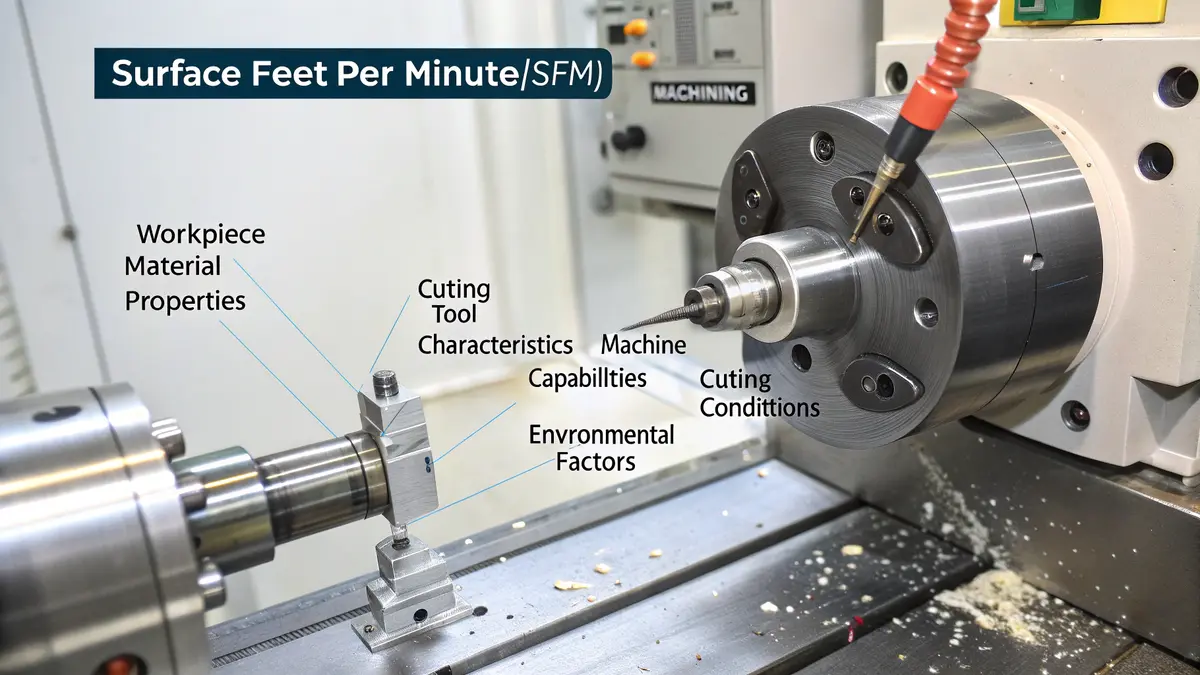

Faktorer som påverkar valet av SFM

Flera viktiga faktorer påverkar valet av lämplig SFM:

Egenskaper för arbetsstyckets material

- Hårdhet

- Termisk ledningsförmåga

- Materialets sammansättning

Skärverktygets egenskaper

- Verktygsmaterial

- Typ av beläggning

- Verktygsgeometri

Bearbetningsförhållanden

- Användning av kylvätska

- Skärdjup

- Matningshastighet

Modern SFM-styrning i CNC-verksamheter

I dagens CNC-bearbetningscentra är SFM-styrningen ofta automatiserad. Moderna maskiner kan:

- Bibehåller konstant ythastighet trots diameterförändringar

- Justerar automatiskt varvtalet för optimal skärning

- Övervaka och justera parametrar i realtid

- Kompensera för verktygsslitage

Bästa praxis för implementering av SFM

Start Konservativ

Börja alltid med konservativa SFM-värden och justera utifrån resultaten. Detta tillvägagångssätt hjälper till att förhindra verktygsskador och säkerställer en jämn kvalitet.Övervaka verktygsslitage

Regelbunden kontroll av verktygsslitage hjälper till att optimera SFM-inställningarna. Överdrivet slitage indikerar behov av SFM-justering.Beakta miljöfaktorer

Faktorer som typ av kylvätska, maskinens styvhet och arbetsstyckets fixtur kan påverka optimala SFM-värden.

Vanliga misstag att undvika

Ignorering av materialspecifika krav

Olika material behöver olika SFM-intervall. Att använda en metod som passar alla leder till dåliga resultat.Att bortse från verktygsspecifikationer

Varje skärverktyg har rekommenderade SFM-intervall. Om dessa överskrids kan det leda till att verktyget går sönder i förtid.Justerar inte för förhållanden

Om man inte modifierar SFM baserat på faktiska bearbetningsförhållanden kan det leda till suboptimala prestanda.

Fördelar med korrekt SFM-kontroll

Förståelse och korrekt tillämpning av SFM-principerna leder till:

- Förbättrad kvalitet på ytfinishen

- Förlängd verktygslivslängd

- Minskade bearbetningskostnader

- Ökad produktivitet

- Mer konsekventa resultat

- Bättre kvalitet på delarna

- Förbättrad processäkerhet

Genom korrekt SFM-styrning kan tillverkare uppnå optimal balans mellan produktionshastighet och kvalitet, vilket i slutändan leder till effektivare och mer kostnadseffektiva bearbetningsoperationer. Denna grundläggande parameter är fortfarande avgörande i modern CNC-bearbetning, där precision och effektivitet är av största vikt för konkurrenskraftig tillverkning.

Varför är SFM viktigt inom precisionsbearbetning?

Föreställ dig att du skär genom metall som smör, uppnår spegelblank finish och bibehåller toleranser som är snävare än ett människohår. Det här är inte magi - det är kraften i korrekt hanterade ytfot per minut (SFM) vid precisionsbearbetning.

Surface Feet per Minute (SFM) är hörnstenen i precisionsbearbetning och avgör skärhastighet, verktygslivslängd och detaljkvalitet. När den optimeras på rätt sätt säkerställer den konsekvent ytfinish, måttnoggrannhet och kostnadseffektiv produktion i olika material.

Förstå grunderna i SFM

Surface Feet per Minute representerar den hastighet med vilken skärverktygets kant rör sig över arbetsstyckets yta. På PTSMAKE har vi kommit fram till att det är avgörande att behärska SFM-beräkningar för att uppnå optimala skärförhållanden. Den grundläggande formeln är:

SFM = (π × Diameter × RPM) ÷ 12

Var?

- Diametern mäts i tum

- RPM är spindelns varvtal

- 12 omvandlar resultatet till fot

Påverkan på verktygens livslängd och prestanda

Förhållandet mellan SFM och verktygens livslängd är avgörande för precisionstillverkning. Det här är vad jag har observerat genom våra omfattande bearbetningsoperationer:

| SFM-område | Påverkan på verktygets livslängd | Kvalitet på ytfinish |

|---|---|---|

| För låg | Förlängd verktygslivslängd men dålig finish | Grov, potentiell arbetshårdgörning |

| Optimal | Balanserat slitage och prestanda | Utmärkt, jämn finish |

| För hög | Snabbt verktygsslitage och -brott | Nedbruten yta, termisk skada |

Materialspecifika överväganden

Olika material kräver specifika SFM-intervall för optimala resultat. Baserat på vår erfarenhet på PTSMAKE, här är typiska intervall som vi använder:

| Material | Rekommenderat SFM-intervall | Särskilda överväganden |

|---|---|---|

| Aluminium | 200-1000 | Högre hastigheter möjliga med rätt kylning |

| Rostfritt stål | 65-100 | Kräver stabil installation och vassa verktyg |

| Verktygsstål | 40-150 | Hårdheten påverkar valet av hastighet |

| Titan | 50-150 | Lägre hastigheter förhindrar arbetshärdning |

Kostnadsimplikationer av korrekt SFM-hantering

Den ekonomiska effekten av ett korrekt val av SFM kan inte överskattas. I vår verksamhet med precisionsbearbetning har vi identifierat flera viktiga kostnadsfaktorer:

Förbrukning av verktyg

- Optimal SFM minskar onödiga verktygsbyten

- Förlänger skärverktygets livslängd med 30-50%

- Minimerar produktionsavbrott

Produktionseffektivitet

- Rätt hastigheter ökar antalet detaljer per timme

- Minskar installations- och justeringstiden

- Minimerar kassationsgraden

Kvalitetssäkring

- Konsekvent ytfinish minskar inspektionstiden

- Färre kasserade delar

- Lägre kostnader för omarbetning

Branschspecifika applikationer

Komponenter för flyg- och rymdindustrin

Inom flyg- och rymdtillverkning, där toleranserna kan vara så snäva som ±0,0001 tum, är korrekt SFM avgörande. Vi upprätthåller exakt SFM-kontroll vid maskinbearbetning:

- Turbinens komponenter

- Delar till landningsställ

- Strukturella element

Medicintekniska produkter

Tillverkning av medicintekniska produkter kräver exceptionell ytfinish och materialintegritet. Korrekt SFM säkerställer:

- Biokompatibilitet

- Ytans renhet

- Konsekventa materialegenskaper

Precisionskomponenter för fordon

För komponenter i fordonsindustrin hjälper SFM-optimering till att uppnå:

- Hög produktionstakt

- Konsekvent kvalitet

- Kostnadseffektiv tillverkning

Avancerade SFM-optimeringstekniker

Modern precisionsbearbetning kräver sofistikerade metoder för SFM-hantering:

Dynamisk SFM-justering

- System för övervakning i realtid

- Automatisk optimering av matningshastighet

- Kompensation för verktygsslitage

Miljöhänsyn

- Övervakning av temperatur

- Kylvätskans effektivitet

- Maskinens styvhetsfaktorer

Processintegration

- Optimering av CAM-programvara

- Strategier för verktygsbanor

- Verifiering av skärparametrar

Kvalitetskontroll genom SFM-ledning

Att upprätthålla korrekt SFM påverkar direkt mätvärdena för kvalitetskontroll:

Ytfinish

- Ra-värden inom specifikation

- Konsekventa texturmönster

- Minimala verktygsmärken

Dimensionell noggrannhet

- Minskade värmeutvidgningseffekter

- Konsekventa materialavverkningshastigheter

- Förutsägbar verktygsavböjning

Processtabilitet

- Minskad vibration

- Konsekvent spånbildning

- Tillförlitlig förutsägelse av verktygens livslängd

Genom noggrann SFM-hantering har vi uppnått anmärkningsvärda resultat i våra precisionsbearbetningsoperationer. Nyckeln är att förstå samspelet mellan skärhastighet, materialegenskaper och önskat resultat. Denna kunskap, i kombination med moderna övervaknings- och styrsystem, gör att vi kan upprätthålla högsta möjliga standard för precisionstillverkning samtidigt som vi optimerar kostnader och effektivitet.

Hur beräknar man SFM för optimala inställningar?

Har du någonsin kämpat med att få den perfekta ytfinishen på dina bearbetade detaljer? Som tillverkningsexpert har jag lagt märke till att många maskinoperatörer förbiser den avgörande betydelsen av SFM-beräkningar (Surface Feet per Minute).

Nyckeln till att beräkna optimala SFM-inställningar ligger i att använda formeln SFM = (π × Diameter × RPM) ÷ 12, samtidigt som man tar hänsyn till materialegenskaper och verktygsegenskaper. Den här exakta beräkningen ger bästa möjliga balans mellan skäreffektivitet och verktygets livslängd.

Förståelse av den grundläggande SFM-formeln

Grunden för korrekta bearbetningshastigheter börjar med att förstå SFM-formeln. Låt oss bryta ner varje komponent:

- π (Pi) = 3,14159

- Diameter = Verktygets eller arbetsstyckets diameter i tum

- RPM = Spindelvarvtal i varv per minut

- 12 = Omvandlingsfaktor från tum till fot

När man arbetar med den här formeln är det viktigt att använda konsekventa enheter. Enligt min erfarenhet på PTSMAKE ser jag alltid till att våra maskinister använder tum för diametermätningar för att undvika konverteringsfel.

Materialspecifika SFM-rekommendationer

Olika material kräver olika SFM-intervall för optimal skärning. Här är en omfattande tabell som jag har tagit fram baserat på vanliga material:

| Materialtyp | Rekommenderat SFM-intervall | Verktygsmaterial |

|---|---|---|

| Milt stål | 60-100 | Hårdmetall |

| Rostfritt stål | 40-80 | Hårdmetall |

| Aluminium | 200-1000 | HSS/karbid |

| Mässing | 200-400 | HSS/karbid |

| Titan | 30-60 | Hårdmetall |

Praktiska exempel inom kvarnverksamhet

Låt oss gå igenom ett exempel från verkligheten. Anta att du fräser aluminium med en 1/2-tums hårdmetallfräs:

- Givet rekommenderat SFM för aluminium: 500

- Verktygets diameter: 0,5 tum

- För att hitta RPM: RPM = (SFM × 12) ÷ (π × Diameter)

- RPM = (500 × 12) ÷ (3,14159 × 0,5) = 3 822 RPM

Justering för verktygsmaterial och skick

Typ och skick på skärverktygen har stor betydelse för optimala SFM-inställningar:

Höghastighetsstål (HSS) Verktyg:

- Minska rekommenderad SFM med 30%

- Bättre för operationer med lägre hastighet

- Mer förlåtande vid värmeutveckling

Verktyg av hårdmetall:

- Kan upprätthålla högre SFM-värden

- Bättre slitstyrka

- Idealisk för produktionskörningar

Hänsyn till operativa begränsningar

Flera faktorer kräver att du justerar din beräknade SFM:

Maskinbegränsningar:

- Maximal spindelhastighet

- Tillgänglig strömförsörjning

- Rigiditet i installationen

Kapacitet för kylning:

- Översvämmad kylvätska ger högre SFM

- Torrkapning kräver reducerad SFM

- Kylning genom verktyget möjliggör högre hastigheter

Krav på ytfinish:

- Högre SFM ger i allmänhet bättre ytbehandling

- Lägre SFM kan behövas för svåra material

- Balans mellan finish och verktygslivslängd

Korrelation mellan matningshastighet och

Förhållandet mellan SFM och matningshastighet är avgörande för optimal skärning:

Foder per varv (FPR):

- Beräknad utifrån verktygets diameter

- Vanligtvis 0,001-0,015 tum per varv

- Justeras utifrån material- och ytbehandlingskrav

Formel för matningshastighet:

Matningshastighet = varvtal × antal fräsar × matning per tand

Överväganden om kvalitetskontroll

För att upprätthålla en jämn kvalitet rekommenderar jag att du övervakar dessa aspekter:

Indikatorer för verktygsslitage:

- Försämrad ytfinish

- Ökade skärkrafter

- Ändrad spånformation

Processverifiering:

- Regelbundna dimensionskontroller

- Inspektion av ytfinish

- Mätning av verktygsslitage

Dokumentation:

- Registrera framgångsrika parametrar

- Följ upp verktygens livslängd

- Dokumentera ytbehandlingsresultat

Med korrekta SFM-beräkningar och beaktande av dessa faktorer kan du uppnå optimala bearbetningsresultat. Kom ihåg att börja konservativt och justera baserat på faktiska prestanda. Detta tillvägagångssätt har hjälpt oss på PTSMAKE att upprätthålla höga kvalitetsstandarder och samtidigt maximera verktygens livslängd och produktivitet.

Tänk på att dessa beräkningar fungerar som utgångspunkter. Det är ofta nödvändigt att göra justeringar i verkligheten baserat på faktiska skärförhållanden och resultat. Övervaka alltid bearbetningsprocessen och gör stegvisa justeringar för att uppnå bästa möjliga resultat.

Vilka faktorer påverkar SFM vid maskinbearbetning?

Har du någonsin undrat varför vissa bearbetningsoperationer går smidigt medan andra kämpar? Efter att ha hanterat otaliga CNC-projekt har jag upptäckt att Surface Feet per Minute (SFM) ofta är den dolda nyckeln till framgång eller misslyckande.

Ytmeter per minut vid maskinbearbetning påverkas av flera sammankopplade faktorer, bland annat arbetsstyckets materialegenskaper, skärverktygets egenskaper, maskinens kapacitet och miljöförhållanden. Att förstå dessa faktorer är avgörande för att uppnå optimal skärprestanda.

Materialegenskaper hos arbetsstycket

Materialet i arbetsstycket har stor betydelse för valet av SFM. Här beskrivs hur olika materialegenskaper påverkar bearbetningsprestandan:

Hårdhet

- Svårare material kräver i allmänhet lägre SFM

- Mjukare material ger högre SFM-värden

- Materialets hårdhet påverkar direkt verktygsslitaget

Duktilitet

Material med högre duktilitet kräver noggranna SFM-val eftersom:

- De tenderar att bilda långa, kontinuerliga chips

- Kan leda till uppbyggd kantformation

- Kan kräva specifika skärhastigheter för att bibehålla ytfinishen

Skärverktygets egenskaper

Valet av skärverktygsmaterial och beläggning spelar en avgörande roll när det gäller att bestämma optimal SFM:

Val av verktygsmaterial

| Verktygsmaterial | Egenskaper | Typiskt SFM-intervall |

|---|---|---|

| Höghastighetsstål (HSS) | God seghet, lägre kostnad | 30-100 SFM |

| Hårdmetall | Högre hårdhet, bättre slitstyrka | 100-1000 SFM |

| Keramik | Utmärkt värmebeständighet, spröd | 500-2500 SFM |

Verktygsbeläggning Effekt

Modern beläggningsteknik har revolutionerat bearbetningsmöjligheterna:

- TiN-beläggning ökar slitstyrkan

- AlTiN ger bättre värmeavledning

- TiCN ger förbättrad hårdhet och seghet

Kapacitet för maskiner

Maskinens specifikationer har en direkt inverkan på den SFM som kan uppnås:

Begränsningar av spindelvarvtal

- Maximalt varvtal påverkar högsta möjliga SFM

- Lägsta stabila varvtal bestämmer nedre SFM-gräns

- Spindeleffekten påverkar kapaciteten för skärkraft

Maskinens styvhet

- Högre styvhet möjliggör ökad SFM

- Bättre vibrationsdämpande egenskaper

- Mer stabila skärförhållanden

Skärförhållanden

Skärmiljön påverkar i hög grad det optimala valet av SFM:

Metoder för kylning

- Översvämmad kylvätska ger högre SFM

- MQL (Minimum Quantity Lubrication) kräver justerad SFM

- Torrkapning kräver vanligtvis reducerad SFM

Skärparametrar

- Matningshastighetens samverkan med SFM

- Överväganden om skärdjup

- Effekter på verktygets ingreppsvinkel

Miljöfaktorer

Temperatur och miljöförhållanden spelar en avgörande roll:

Omgivande temperatur

- Högre temperaturer kan kräva justering av SFM

- Hänsyn till termisk expansion

- Påverkan på kylvätskans effektivitet

Butiksmiljö

- Fuktens inverkan på materialets beteende

- Påverkan av damm och föroreningar

- Luftkvalitetens inverkan på kyleffektiviteten

Inom ramen för vår verksamhet på PTSMAKE har vi implementerat ett systematiskt tillvägagångssätt för val av SFM. Vår process tar hänsyn till alla dessa faktorer genom en omfattande matris som hjälper till att optimera skärparametrarna för varje specifik applikation.

När vi till exempel bearbetar aluminiumkomponenter för flyg- och rymdtillämpningar börjar vi vanligtvis med en SFM-baslinje och justerar sedan baserat på:

- Specifika legeringsegenskaper

- Krav på ytfinish

- Mönster för verktygsslitage

- Maskinens stabilitetsegenskaper

Detta holistiska synsätt har hjälpt oss att uppnå konsekventa resultat i olika bearbetningsoperationer. Kom ihåg att dessa faktorer inte existerar isolerat - de samverkar med varandra på ett komplext sätt. Nyckeln till framgångsrik maskinbearbetning ligger i att förstå dessa interaktioner och göra lämpliga justeringar för att upprätthålla optimala skärförhållanden.

Moderna CNC-maskiner levereras ofta med avancerade övervakningssystem som hjälper till att spåra dessa variabler i realtid. Men erfarenheten och kunskapen hos skickliga maskinoperatörer är fortfarande ovärderlig när det gäller att tolka dessa data och göra nödvändiga justeringar för att uppnå bästa möjliga resultat.

Rätt val av SFM, med beaktande av alla dessa faktorer, leder till:

- Förlängd verktygslivslängd

- Bättre ytfinish

- Förbättrad dimensionell noggrannhet

- Ökad produktivitet

- Minskade tillverkningskostnader

Det är viktigt att föra detaljerade register över framgångsrika parameterkombinationer för olika material och operationer. Denna dokumentation blir en värdefull resurs för framtida projekt och hjälper till att upprätthålla enhetlighet mellan flera maskinoperatörer och skift.

Vilka verktyg och tekniker hjälper till att optimera SFM?

Har du någonsin undrat hur moderna maskinverkstäder konsekvent uppnår perfekt ytfinish? Hemligheten ligger inte bara i maskinerna, utan även i de sofistikerade verktyg och tekniker som optimerar SFM-beräkningar (Surface Feet per Minute).

Dagens SFM-optimering bygger på ett integrerat ekosystem av CNC-programmeringsmjukvara, realtidsövervakningssystem och AI-driven analys. Dessa verktyg arbetar tillsammans för att beräkna, justera och upprätthålla idealiska skärhastigheter för maximal effektivitet och kvalitet.

Smart programvara för CNC-programmering

Modern programvara för CNC-programmering har revolutionerat hur vi arbetar med SFM-beräkningar. Dessa plattformar erbjuder inbyggda kalkylatorer som omedelbart fastställer optimala skärhastigheter baserat på materialegenskaper och verktygsspecifikationer. På PTSMAKE har vi implementerat avancerade CAM-system som automatiskt justerar SFM-parametrarna baserat på förändrade skärförhållanden.

Viktiga egenskaper inkluderar:

- Dynamisk optimering av matningshastighet

- Simulering av verktygsbana med hastighetsverifiering

- Materialspecifika skärparametrar

- Automatiserad kollisionsavkänning och -undvikande

System för realtidsövervakning

Integrationen av övervakningssystem i realtid har förvandlat SFM-optimering från en statisk beräkning till en dynamisk process. Dessa system använder avancerade sensorer för att spåra:

| Parameter | Syfte med övervakningen | Förmån |

|---|---|---|

| Skärande krafter | Detektera verktygsslitage och optimera matningshastigheten | Förlängd verktygslivslängd |

| Vibrationer | Identifiera optimala skärhastigheter | Förbättrad ytfinish |

| Temperatur | Förhindra termisk skada | Bättre kvalitet på delarna |

| Strömförbrukning | Övervaka maskinens effektivitet | Minskade driftskostnader |

Databaser för integrerad verktygshantering

Moderna tillverkningsanläggningar använder nu omfattande databaser för verktygshantering som lagrar och spårar:

- Specifikationer för verktygsgeometri

- Rekommenderade skärparametrar

- Historiska resultatdata

- Förutsägelser om verktygens livslängd

Dessa databaser integreras sömlöst med CNC-styrningar, vilket säkerställer att operatörerna alltid har tillgång till optimala SFM-inställningar för specifika kombinationer av verktyg och material.

AI-baserade analysplattformar

Introduktionen av artificiell intelligens har medfört prediktiva möjligheter för SFM-optimering. Dessa system:

- Analysera historiska bearbetningsdata

- Identifiera mönster i verktygsslitage

- Förutse optimala skärparametrar

- Rekommendera scheman för förebyggande underhåll

Vår erfarenhet visar att AI-drivna system kan minska verktygsslitaget med upp till 30% och samtidigt öka produktiviteten med 25%.

Digital tvillingteknik

Digital tvillingteknik skapar virtuella kopior av fysiska bearbetningsprocesser, vilket gör det möjligt för oss att:

- Simulera olika SFM-inställningar

- Optimera parametrarna före själva skärningen

- Förutse verktygets beteende under olika förhållanden

- Identifiera potentiella problem innan de uppstår

Mobila applikationer och molnintegration

Moderna SFM-optimeringsverktyg sträcker sig bortom verkstadsgolvet genom:

- Mobilappar för fjärrövervakning

- Molnbaserad lagring av parametrar

- Funktioner för samarbete i realtid

- Datasynkronisering mellan plattformar

System för förebyggande underhåll

Dessa system kombinerar flera datakällor för att:

| Typ av data | Analys Syfte | Åtgärder vidtagna |

|---|---|---|

| Mönster för verktygsslitage | Förutse verktygsfel | Schemalägg ersättningar |

| Maskinens prestanda | Identifiera effektivitetsförluster | Justera parametrarna |

| Kvalitetsmätning | Ytfinish på spår | Optimera SFM-inställningarna |

| Produktionsdata | Övervaka genomströmningen | Balans mellan hastighet och kvalitet |

Integration med Industri 4.0

Moderna SFM-optimeringsverktyg utgör en del av det bredare ekosystemet Industri 4.0 och ansluter till:

- System för planering av företagsresurser (ERP)

- System för verkställande av tillverkning (MES)

- System för kvalitetsledning (QMS)

- Plattformar för hantering av leveranskedjor

Denna integration säkerställer att SFM-optimeringen inte bara tar hänsyn till tekniska parametrar utan även till affärsmål och produktionsscheman.

Dataanalys och rapportering

Avancerade analysverktyg ger:

- Anpassade instrumentpaneler för prestanda

- Rapporter om trendanalyser

- ROI-beräkningar

- Dokumentation av efterlevnad

Dessa funktioner hjälper cheferna att fatta välgrundade beslut om bearbetningsparametrar och processförbättringar.

Kombinationen av dessa verktyg och tekniker har förvandlat SFM-optimering från en manuell beräkning till en sofistikerad, datadriven process. Genom att utnyttja dessa avancerade lösningar kan tillverkarna uppnå oöverträffade nivåer av effektivitet och kvalitet i sina bearbetningsoperationer. Nyckeln ligger i att välja rätt kombination av verktyg och säkerställa korrekt integration med befintliga system och arbetsflöden.

Vilka är de vanligaste utmaningarna när det gäller att upprätthålla SFM?

Under min resa inom precisionstillverkning har jag sett många maskinister kämpa med SFM-inställningar (Surface Feet per Minute). Som en känslig balans mellan konst och vetenskap kräver upprätthållandet av optimal SFM noggrann uppmärksamhet på flera variabler.

De största utmaningarna med att upprätthålla SFM är verktygsknatter, termisk deformation och felaktiga varvtalsberäkningar. Dessa problem kan ha en betydande inverkan på detaljkvaliteten, verktygets livslängd och den totala bearbetningseffektiviteten, vilket kräver systematisk felsökning och regelbunden övervakning.

Verktyg Chatter Utmaningar

Verktygsknatter är en av de största utmaningarna när det gäller att upprätthålla en jämn SFM. Detta vibrationsproblem uppstår när det finns en obalans mellan skärkrafterna och verktygets egenfrekvens. Här är vad som vanligtvis orsakar detta problem:

- För stort skärdjup

- Felaktig inställning av verktygshållare

- Otillräcklig styvhet hos verktyget

- Felaktigt val av skärhastighet

Jag rekommenderar att du implementerar dessa lösningar för att komma till rätta med tool chatter:

- Justera skärparametrarna gradvis

- Använd kortare verktygslängder när det är möjligt

- Kontrollera verktygshållarens inriktning regelbundet

- Övervaka verktygsslitage

Problem med termisk deformation

Temperaturhantering spelar en avgörande roll för att upprätthålla korrekta SFM-inställningar. Materialutvidgning och -kontraktion kan leda till dimensionsfelaktigheter och problem med ytfinishen. Vanliga termiskt relaterade utmaningar inkluderar:

| Temperatureffekt | Påverkan på maskinbearbetning | Lösning |

|---|---|---|

| Expansion av material | Förändringar i dimensionerna | Använd rätt kylvätskeflöde |

| Värmeutveckling i verktyg | Minskad verktygslivslängd | Genomför regelbundna kylpauser |

| Distorsion av arbetsstycket | Problem med ytfinish | Övervaka temperaturen konsekvent |

| Termisk stress | Intern materialpåfrestning | Tillämpa enhetliga skärstrategier |

Fel i beräkningen av varvtal

Felaktiga varvtalsinställningar beror ofta på:

- Missförståelse av materialegenskaper

- Felaktig diametermätning

- Felaktig SFM-till-RPM-omvandling

- Underlåtenhet att ta hänsyn till verktygsgeometri

Den korrekta formeln för att beräkna RPM är:

Varvtal = (SFM × 12) / (π × verktygsdiameter)

Utmaningar med ojämnheter i materialet

Variationer i materialsammansättningen kan påverka SFM-prestandan avsevärt:

- Inkonsekvenser i hårdhet

- Variationer i kornstruktur

- Skillnader i värmebehandling

- Materialfel

För att uppnå konsekventa resultat tillämpar vi dessa metoder:

- Regelbunden materialprovning

- Dokumenterade parameterjusteringar

- Kvalitetskontroller

- Processer för verifiering av leverantörer

Hantering av verktygsslitage

Verktygsslitage har en betydande inverkan på SFM:s effektivitet:

- Progressiva slitagemönster

- Försämring av skäreggen

- Försämrad ytfinish

- Förlust av dimensionell noggrannhet

Vår rekommenderade metod för övervakning av verktygsslitage omfattar:

- Regelbundna visuella inspektioner

- Övervakning av skärkraft

- Kontroller av ytfinish

- System för uppföljning av verktygslivslängd

Bästa praxis för SFM-underhåll

Baserat på vår erfarenhet på PTSMAKE rekommenderar jag dessa bästa metoder:

Implementering av systematisk övervakning:

- Regelbundna inspektionsscheman för verktyg

- Dokumentation av skärparametrar

- System för uppföljning av prestationer

- Kontrollpunkter för kvalitetskontroll

Strategier för processoptimering:

- Kontinuerlig parameterjustering

- Regelbundna underhållsscheman

- Utbildningsprogram för anställda

- Protokoll för kvalitetssäkring

Förebyggande åtgärder:

- Regelbundna kalibreringskontroller

- Hantering av verktygslager

- Underhåll av kylvätskesystem

- Verifiering av maskinens uppriktning

Ramverk för felsökning

Följ detta strukturerade tillvägagångssätt när du hanterar SFM-relaterade frågor:

Identifiera det specifika problemet:

- Problem med ytfinishen

- Felaktigheter i dimensionerna

- Minskad verktygslivslängd

- Ineffektivitet i produktionen

Analysera potentiella orsaker:

- Maskinens skick

- Verktygets skick

- Materialegenskaper

- Parametrar för drift

Implementera lösningar:

- Justera skärparametrarna

- Byt ut slitna verktyg

- Ändra strategier för kylning

- Uppdatera underhållsscheman

Övervaka resultaten:

- Förbättringar av spår

- Dokumentförändringar

- Analysera effektiviteten

- Gör nödvändiga justeringar

Genom att förstå och aktivt hantera dessa utmaningar kan tillverkarna bibehålla konsekventa SFM-inställningar och uppnå optimala bearbetningsresultat. Regelbunden övervakning, korrekt underhåll och systematisk felsökning är avgörande för att upprätthålla högkvalitativa produktionsstandarder och maximera driftseffektiviteten.

Nyckeln till framgång ligger i att utveckla en heltäckande strategi som tar hänsyn till alla aspekter av SFM-underhåll, från verktygshantering till processoptimering. Detta säkerställer jämn kvalitet, minskad stilleståndstid och förbättrad övergripande tillverkningsprestanda.

Hur påverkar SFM industrins produktivitet och kostnader?

Tillverkningsföretag kämpar ofta med att balansera produktivitet och kostnader samtidigt som de upprätthåller kvalitetsstandarder. Optimering av ytfot per minut (SFM) är nyckeln till att lösa denna utmaning, men många tillverkare förbiser dess betydande inverkan på slutresultatet.

Korrekt SFM-optimering kan öka produktiviteten med 25-40% och samtidigt minska verktygsslitaget och driftskostnaderna med upp till 30%. Denna dubbla fördel gör SFM till en kritisk faktor för tillverkningseffektivitet, särskilt inom högprecisionsindustrier som flyg- och fordonsindustrin.

Påverkan på produktionseffektiviteten

Enligt min erfarenhet av att arbeta med olika kunder inom tillverkningsindustrin har SFM-optimering en direkt inverkan på tre viktiga produktionsmått:

Minskning av cykeltid

- Materialavverkningshastigheten ökar med 20-35%

- Installationstiderna minskar med 15-25%

- Maskinutnyttjandet förbättras med 30-40%

Förlängning av verktygens livslängd

- Livslängden för skärverktyg ökar med 40-60%

- Färre verktygsbyten krävs

- Minskad stilleståndstid för maskinen

Förbättring av ytans kvalitet

- Bättre konsistens i ytfinishen

- Färre kasserade delar

- Lägre krav på omarbetning

Branschspecifika förmåner

Flyg- och rymdindustrin

Inom flyg- och rymdindustrin har man sett anmärkningsvärda förbättringar genom optimerade SFM-inställningar:

| Parameter | Före optimering | Efter optimering | Förbättring |

|---|---|---|---|

| Verktygets livslängd | 45 minuter | 75 minuter | +66.7% |

| Ytfinish | Ra 32 | Ra 16 | +50% |

| Produktionstakt | 8 delar/timme | 12 delar/timme | +50% |

Tillverkning av fordon

Våra kunder inom fordonsindustrin rapporterar betydande kostnadsbesparingar:

| Kostnadsfaktor | Traditionella inställningar | Optimerad SFM | Besparingar |

|---|---|---|---|

| Kostnader för verktyg | $24 000/månad | $16.000/månad | 33.3% |

| Arbetstid | 160 timmar/vecka | 120 timmar/vecka | 25% |

| Skrotningsgrad | 3.5% | 1.8% | 48.6% |

ROI-analys

Avkastningen på investeringen för SFM-optimering visar sig vanligtvis inom flera områden:

Kortsiktiga förmåner (1-3 månader):

- Omedelbar minskning av verktygsförbrukningen

- Minskad stilleståndstid för maskinen

- Lägre energiförbrukning

- Minskad intervention från operatören

Långsiktiga förmåner (6-12 månader):

- Förlängd livslängd för maskinen

- Förbättrad detaljkonsistens

- Minskade underhållskostnader

- Förbättrad kapacitet för produktionsplanering

Strategi för genomförande

För att lyckas med SFM-optimeringen bör du beakta dessa viktiga steg:

Inledande bedömning

- Aktuell baslinje för prestanda

- Analys av maskinens kapacitet

- Mönster för verktygsslitage

- Flaskhalsar i produktionen

Optimeringsprocess

- Materialspecifika beräkningar

- Testskärningar och validering

- Justering av parametrar

- Övervakning av prestanda

Kontinuerlig förbättring

- Regelbunden insamling av data

- Förfining av parametrar

- Utbildning av operatörer

- Tekniska uppdateringar

Analys av kostnadspåverkan

De ekonomiska fördelarna med optimerade SFM-inställningar är betydande:

Minskning av direkta kostnader:

- Verktygskostnaderna minskar med 25-35%

- Arbetskostnaderna minskar med 15-25%

- Materialavfallet minskar med 20-30%

Indirekta kostnadsfördelar:

- Lägre kostnader för kvalitetskontroll

- Minskade kostnader för lagerhållning

- Minskade underhållskostnader

- Förbättrat maskinutnyttjande

Exempel på tillämpningar i den verkliga världen

Våra kunder inom robottillverkning har uppnått anmärkningsvärda resultat:

Precisionskomponenter:

- 40% minskning av cykeltiden

- 55% förbättrad verktygslivslängd

- 28% minskning av de totala produktionskostnaderna

Komplexa sammansättningar:

- 35% ökad produktionsvolym

- 45% minskning av installationstiden

- 30% förbättring av ytfinhetens kvalitet

Framtida överväganden

Effekterna av SFM-optimering fortsätter att utvecklas i takt med den tekniska utvecklingen:

Industri 4.0-integration

- Parameterjustering i realtid

- Förutseende underhåll

- Automatiserad optimering

Fördelar med hållbarhet

- Minskad energiförbrukning

- Lägre koldioxidavtryck

- Minimalt materialspill

Den här omfattande analysen visar att korrekt SFM-optimering inte bara handlar om hastighet - det är ett strategiskt tillvägagångssätt för att förbättra den övergripande tillverkningseffektiviteten och kostnadseffektiviteten. Företag som implementerar dessa optimeringar rapporterar konsekvent betydande förbättringar i både produktivitet och resultat, vilket gör det till en viktig faktor för modern tillverkningsverksamhet.

Hur kan PTSMAKE hjälpa till med SFM-optimering?

Kämpar du med att optimera antalet ytfötter per minut (SFM) i din maskinbearbetning? Som en ledande partner inom precisionstillverkning förstår jag de utmaningar du står inför när det gäller att uppnå den perfekta balansen mellan skärhastighet och verktygslivslängd.

På PTSMAKE kombinerar vi avancerad CNC-teknik med djup kunskap om maskinbearbetning för att optimera SFM-parametrarna. Vårt heltäckande tillvägagångssätt säkerställer optimala skärhastigheter samtidigt som verktygslivslängden och detaljkvaliteten bibehålls, vilket hjälper dig att uppnå både effektivitet och precision i dina bearbetningsoperationer.

Omfattande tjänster för optimering av SFM

På PTSMAKE har vi utvecklat ett systematiskt tillvägagångssätt för SFM-optimering som tar hänsyn till alla aspekter av bearbetningsprocessen. Vårt specialiserade team arbetar med olika material och komplexa geometrier, vilket säkerställer optimala skärhastigheter samtidigt som högsta kvalitetsstandard upprätthålls.

Så här hjälper vi dig att optimera dina SFM-parametrar:

| Parameter | Vårt tillvägagångssätt | Fördelar |

|---|---|---|

| Materialanalys | Avancerad provning och karakterisering av material | Optimala skärhastigheter för specifika material |

| Val av verktyg | Anpassade rekommendationer för skärverktyg | Förlängd verktygslivslängd och förbättrad ytfinhet |

| Beräkning av hastighet | Exakta SFM-beräkningar baserade på arbetsstyckets diameter | Konsekvent skärprestanda |

| Processövervakning | System för övervakning och justering i realtid | Omedelbar respons på variationer i prestanda |

Avancerad teknikintegration

Vår anläggning är utrustad med de senaste CNC-maskinerna och övervakningssystemen. Vi använder avancerad CAM-programvara för att simulera och optimera skärparametrar innan den faktiska produktionen påbörjas. Detta proaktiva tillvägagångssätt hjälper till att identifiera potentiella problem och optimera SFM-inställningarna för maximal effektivitet.

Materialspecifik expertis

Vi hanterar ett brett spektrum av material, som alla kräver specifika SFM-överväganden:

- Aluminiumlegeringar

- Rostfritt stål

- Verktygsstål

- Titan

- Teknisk plast

För varje material har vi detaljerade databaser med optimala skärparametrar, vilket säkerställer konsekventa resultat i olika projekt och produktionskörningar.

Kvalitetskontroll och verifiering

Vår kvalitetskontrollprocess omfattar:

- Regelbunden övervakning av verktygsslitage

- Inspektion av ytfinish

- Kontroll av dimensionell noggrannhet

- Studier av processförmågan

Dessa åtgärder säkerställer att vår SFM-optimering inte äventyrar detaljernas kvalitet eller precision.

Kostnadseffektiva lösningar

Genom att optimera SFM-parametrarna hjälper vi till att minska:

- Kostnader för verktygsslitage och byte av verktyg

- Stilleståndstid för maskiner

- Materialavfall

- Cykeltider för produktion

Detta övergripande tillvägagångssätt leder till betydande kostnadsbesparingar samtidigt som höga kvalitetsstandarder upprätthålls.

Teknisk support och konsultation

Vårt ingenjörsteam tillhandahåller:

- Detaljerad processdokumentation

- Hjälp med SFM-beräkning

- Rekommendationer för optimering av verktygens livslängd

- Materialspecifika skärparametrar

Vi har ett nära samarbete med våra kunder för att förstå deras specifika krav och utveckla skräddarsydda lösningar som uppfyller deras produktionsmål.

Skalbarhet i produktionen

Våra optimerade SFM-lösningar fungerar för båda:

- Utveckling av prototyper

- Produktionskörningar i stora volymer

Denna flexibilitet säkerställer en jämn kvalitet oavsett produktionsmängd samtidigt som kostnadseffektiviteten bibehålls.

Processövervakning i realtid

Vi använder avancerade övervakningssystem som spårar:

| Parameter | Övervakningsmetod | Åtgärder vidtagna |

|---|---|---|

| Skärhastighet | Sensorer i realtid | Automatiska justeringar |

| Verktygsslitage | Visuell inspektion och sensorinspektion | Förutseende underhåll |

| Ytfinish | Mätning under pågående process | Optimering av parametrar |

| Temperatur | Termisk övervakning | Justering av kylsystemet |

Kontinuerlig förbättring

Vårt åtagande för optimering omfattar:

- Regelbundna processgenomgångar

- Implementering av ny teknik

- Uppdaterade databaser för skärparametrar

- Löpande utbildning av personal

Detta säkerställer att vi håller oss i framkant när det gäller bearbetningsteknik och fortsätter att tillhandahålla optimala lösningar för våra kunder.

Genom dessa omfattande tjänster och möjligheter hjälper PTSMAKE företag att uppnå optimala SFM-parametrar i sina bearbetningsoperationer. Vår expertis, i kombination med avancerad teknik och robusta kvalitetskontrollsystem, säkerställer att vi levererar konsekventa resultat av hög kvalitet samtidigt som vi bibehåller kostnadseffektivitet och effektivitet.

Oavsett om du arbetar med standardmaterial eller utmanande legeringar är vårt team redo att hjälpa dig att optimera dina bearbetningsprocesser och uppnå bästa möjliga resultat i din tillverkningsverksamhet.