Har du någonsin varit med om plötsliga fel i hydraulsystemet som stoppat hela produktionslinjen? Dessa haverier kan ofta spåras tillbaka till felande ändlock, vilket leder till vätskeläckage, tryckförlust och kostsam stilleståndstid. Utan rätt förståelse för dessa kritiska komponenter spelar du i princip hasard med din utrustnings tillförlitlighet och din verksamhets effektivitet.

Hydraulcylinderns ändlock är specialiserade mekaniska komponenter som tätar båda ändarna av en hydraulcylinder. De spelar en avgörande roll för att innehålla hydraulvätska, upprätthålla systemtrycket och ge strukturellt stöd för hela cylinderenheten.

Förstå den grundläggande strukturen

Ändlock är mer komplexa än vad de kan verka vid första anblicken. Huvudkroppen innehåller vanligtvis monteringspunkter, vätskeportar och precisionsbearbetade ytor för tätningselement. Enligt min erfarenhet på PTSMAKE har vi funnit att metallurgisk sammansättning1 av dessa komponenter har en betydande inverkan på deras prestanda och livslängd.

Dessa komponenter innehåller vanligtvis:

- Gängade eller bultade monteringspunkter

- Precisionsbearbetade tätningsytor

- Portanslutningar för hydraulvätska

- Invändiga spår för tätningselement

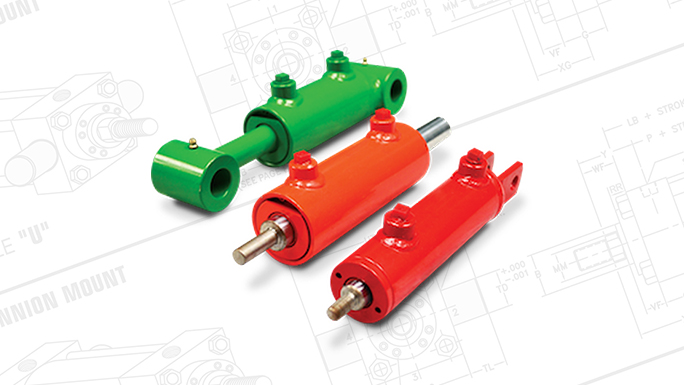

Olika typer av gavelkonstruktioner

Olika applikationer kräver olika konfigurationer av ändlock. Här är de huvudtyper som vi vanligtvis tillverkar:

Gängade ändlock

- Vanligast i applikationer med medelhögt tryck

- Ger utmärkt tätningskapacitet

- Enkelt underhåll och byte

- Kostnadseffektiv tillverkningsprocess

Bultade ändlock

- Företrädesvis för högtryckssystem

- Överlägsen strukturell integritet

- Bättre lastfördelning

- Förbättrade säkerhetsfunktioner

Svetsade ändlock

- Permanent installation

- Maximalt nominellt tryck

- Minimalt underhåll krävs

- Högsta tätningssäkerhet

Kritiska designöverväganden

| Designfaktor | Påverkan | Betydelse |

|---|---|---|

| Val av material | Fastställer styrka och hållbarhet | Hög |

| Ytfinish | Påverkar tätningsprestanda | Kritisk |

| Portkonfiguration | Påverkar flödesegenskaperna | Medium |

| Monteringsmetod | Påverkar tillgängligheten för underhåll | Hög |

| Temperaturklassning | Fastställer operativa gränser | Kritisk |

Tillverkningsprocesser

Tillverkningsprocessen påverkar avsevärt ändlockets prestanda. På PTSMAKE använder vi oss av olika tekniker:

CNC-bearbetning

- Säkerställer exakt måttnoggrannhet

- Skapar släta tätningsytor

- Möjliggör komplexa portkonfigurationer

- Upprätthåller jämn kvalitet

Ytbehandling

- Förbättrar slitstyrkan

- Förbättrar korrosionsskyddet

- Förlänger livslängden

- Optimerar tätningsprestanda

Prestandafaktorer och testning

Kvalitetssäkring är avgörande för tillförlitligheten hos ändlocken. Viktiga testparametrar inkluderar:

Tryckprovning

- Hållfasthetsprov för statiskt tryck

- Dynamisk cykelprovning

- Verifiering av sprängningstryck

- Förfaranden för upptäckt av läckage

Verifiering av material

- Hårdhetsprovning

- Analys av kemisk sammansättning

- Dimensionell kontroll

- Mätning av ytfinhet

Vanliga tillämpningar

Ändlock används inom olika branscher:

- Tung entreprenadutrustning

- Gruvmaskiner

- Lantbruksutrustning

- Industriell tillverkning

- Marina system

- Tillämpningar inom flyg- och rymdindustrin

Överväganden om underhåll

Regelbundet underhåll säkerställer optimal prestanda:

Inspektionspunkter

- Kontrollera för externt läckage

- Monitorns monteringssäkerhet

- Undersök tätningens skick

- Verifiera portintegritet

Förebyggande åtgärder

- Regelbunden kontroll av vridmoment

- Schema för byte av tätningar

- Procedurer för rengöring av ytor

- Metoder för skydd av hamnar

Branschstandarder och specifikationer

Slutstyckena måste uppfylla olika standarder:

- ISO-standarder för hydraulik

- NFPA:s riktlinjer

- SAE-specifikationer

- Branschspecifika krav

Dessa standarder säkerställer:

- Säkerhetsöverensstämmelse

- Tillförlitlig prestanda

- Utbytbarhet

- Konsistent kvalitet

Genom min erfarenhet av precisionstillverkning har jag lärt mig att framgångsrik drift av hydraulsystem i hög grad beror på slutstyckets kvalitet. Nyckeln ligger i att förstå inte bara själva komponenten utan också hur den integreras i det större systemet. Rätt materialval, exakt tillverkning och regelbundet underhåll är avgörande för optimal prestanda och lång livslängd.

Vilka material används för ändlock?

Att välja fel material för hydraulcylindrarnas ändlock kan leda till katastrofala systemfel och kostsamma driftstopp. Jag har sett många fall där felaktigt materialval har lett till förtida slitage, korrosionsproblem och till och med fullständiga systemhaverier. Dessa problem dyker ofta upp vid de mest olämpliga tidpunkterna och orsakar produktionsförseningar och säkerhetsproblem.

Ändstycken för hydraulcylindrar tillverkas huvudsakligen av aluminium, rostfritt stål, gjutjärn eller kompositmaterial. Varje material erbjuder specifika fördelar när det gäller styrka, korrosionsbeständighet, vikt och kostnadseffektivitet, vilket gör materialvalet avgörande för optimal prestanda.

Traditionella metallmaterial

Ändlock av gjutjärn

Gjutjärn är fortfarande ett av de mest använda materialen för ändlock på grund av dess utmärkta tryckhållfasthet och vibrationsdämpande egenskaper. På PTSMAKE rekommenderar vi ofta gjutjärn för tunga applikationer där stabilitet är avgörande. Materialets metallurgisk struktur2 ger överlägsen slitstyrka och termisk stabilitet.

Viktiga fördelar inkluderar:

- Utmärkt vibrationsdämpning

- Hög tryckhållfasthet

- Kostnadseffektivt för storskalig produktion

- God värmeledningsförmåga

Alternativ i rostfritt stål

Ändlock i rostfritt stål erbjuder exceptionell korrosionsbeständighet och styrka. De är särskilt lämpliga för tuffa miljöer och applikationer som kräver strikta hygienstandarder. Materialets hållbarhet gör det idealiskt för:

- Marina tillämpningar

- Utrustning för livsmedelsbearbetning

- System för kemisk bearbetning

- Högtryckssystem

Moderna alternativ

Lösningar i aluminium

Ändlock i aluminium har blivit populära tack vare sitt utmärkta förhållande mellan styrka och vikt. Dessa komponenter erbjuder:

| Funktion | Förmån |

|---|---|

| Lättvikt | Minskad totalvikt för systemet |

| Motståndskraftig mot korrosion | Minimala krav på underhåll |

| Värmeavledning | Bättre värmehantering |

| Kostnadseffektivt | Lägre transportkostnader |

Kompositmaterial

Moderna kompositmaterial är det senaste inom ändlockstillverkning. Dessa material kombinerar:

- Hög hållfasthet

- Lättviktsegenskaper

- Kemisk beständighet

- Flexibilitet i konstruktionen

Kriterier för materialval

Miljöhänsyn

Driftsmiljön spelar en avgörande roll vid val av material:

| Miljö | Rekommenderat material |

|---|---|

| Marin | Rostfritt stål |

| Industriell | Gjutjärn |

| Flyg- och rymdindustrin | Aluminium |

| Kemiska anläggningar | Komposit/Stainless Steel |

Krav på tryck

Materialvalet måste ta hänsyn till systemtrycket:

- Lågt tryck (<1000 psi): Aluminium eller kompositmaterial

- Medeltryck (1000-3000 psi): Gjutjärn

- Högt tryck (>3000 psi): Rostfritt stål eller högvärdigt gjutjärn

Temperaturfaktorer

Olika material hanterar temperaturvariationer på olika sätt:

| Temperaturområde | Lämpliga material |

|---|---|

| -40°C till 0°C | Rostfritt stål |

| 0°C till 100°C | Alla material |

| >100°C | Gjutjärn, speciallegeringar |

Överväganden om kostnader

Materialkostnaderna varierar avsevärt:

- Gjutjärn: Mest ekonomiskt för stora volymer

- Aluminium: Pris i mellanklassen, bra värde

- Rostfritt stål: Högre initialkostnad, utmärkt livslängd

- Kompositer: Premiumprissättning, specialiserade applikationer

Optimering av prestanda

För att maximera prestandan i ändlocket:

- Anpassa materialegenskaperna till applikationskraven

- Beakta hela systemets driftsförhållanden

- Ta hänsyn till underhållsbehov

- Utvärdera livscykelkostnaderna jämfört med den initiala investeringen

Nyckeln till ett framgångsrikt materialval ligger i att förstå de specifika applikationskraven och miljöförhållandena. En livsmedelsindustri kan t.ex. behöva rostfritt stål av sanitära skäl, medan en tillverkare av anläggningsmaskiner kan välja gjutjärn på grund av dess hållbarhet och kostnadseffektivitet.

Jag råder alltid våra kunder att ta hänsyn till framtida driftsförhållanden och potentiella systemuppgraderingar när de väljer material. Denna framåtblickande strategi bidrar till att förhindra kostsamma modifieringar i efterhand. Genom att noggrant utvärdera dessa faktorer kan vi säkerställa att ändlocken inte bara uppfyller gällande krav utan också ger tillförlitlig service under hela sin förväntade livslängd.

Hur tillverkas hydraulcylinderns ändlock?

Tillverkning av hydraulcylindrars ändlock med ojämn kvalitet kan leda till katastrofala systemfel som orsakar dyra driftstopp och säkerhetsrisker. Många tillverkare kämpar med att välja rätt produktionsmetod, vilket ofta resulterar i komponenter som inte uppfyller exakta specifikationer eller som går sönder i förtid.

Hydraulcylindrarnas ändlock tillverkas genom olika processer, t.ex. CNC-bearbetning, gjutning, smide och formsprutning. Varje metod erbjuder unika fördelar för olika produktionskrav, där CNC-bearbetning är den vanligaste för sin precision och flexibilitet.

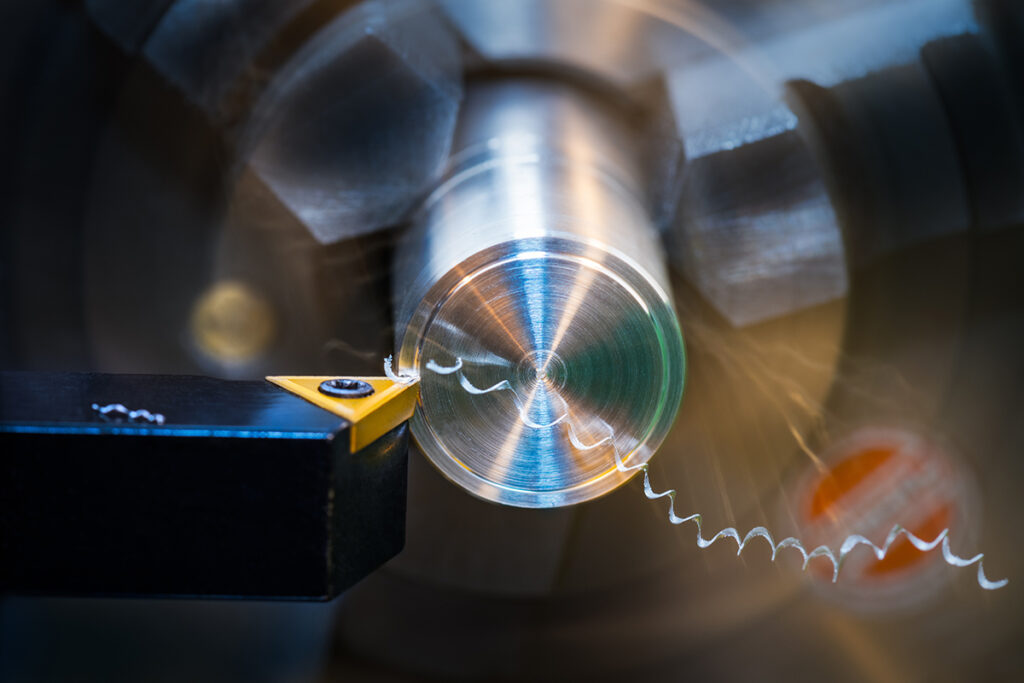

CNC-bearbetningsprocess

CNC-bearbetning är fortfarande den primära metoden för att tillverka hydraulcylindrarnas ändlock. Denna process använder datorstyrda skärverktyg för att avlägsna material från metallblock, vilket skapar exakta komponenter. På PTSMAKE använder vi ofta Fleraxlig maskinbearbetning3 för komplexa ändlocksgeometrier.

Processen omfattar vanligtvis:

- Materialval (vanligtvis stål eller aluminium)

- CAD/CAM-programmering

- Inledande grovkapning

- Precisionsbearbetning

- Kvalitetskontroll

Viktiga fördelar är bland annat:

- Exceptionell måttnoggrannhet (±0,002")

- Utmärkt ytfinish

- Inga verktygskostnader

- Lämplig för både prototyper och produktion

Gjutningsmetoder

Pressgjutning och sandgjutning erbjuder kostnadseffektiva lösningar för produktion av stora volymer. Processen innebär:

| Typ av gjutning | Fördelar | Begränsningar | Bästa användningsfall |

|---|---|---|---|

| Pressgjutning | Hög produktionshastighet, bra ytfinish | Högre verktygskostnader | Produktion av stora volymer |

| Sandgjutning | Lägre verktygskostnader, designflexibilitet | Grovare ytfinish | Komplexa geometrier |

| Investeringsgjutning | Utmärkta detaljer, slät finish | Högre enhetskostnad | Precisionskomponenter |

Smidestekniker

Smide ger ändstycken med överlägsna hållfasthetsegenskaper genom kontrollerad deformation av metall. Processen inkluderar:

- Uppvärmning av metallstycket

- Formning med hjälp av matriser

- Värmebehandling

- Slutlig maskinbearbetning

Fördelar med smide:

- Förbättrad materialstyrka

- Förbättrad kornstruktur

- Bättre motståndskraft mot utmattning

- Minskat materialspill

Applikationer för formsprutning

För specifika applikationer som kräver lättviktsmaterial erbjuder formsprutning:

- Konsekvent kvalitet på detaljerna

- Hög produktionstakt

- Kostnadseffektivt för stora volymer

- Utmärkt ytfinish

Processen kräver:

- Materialval (teknisk plast)

- Design och tillverkning av formar

- Optimering av processparametrar

- Kvalitetskontroll

Åtgärder för kvalitetskontroll

För att säkerställa kvaliteten på slutstyckena krävs flera kontrollsteg:

Verifiering av dimensioner

- CMM-mätningar

- Laserskanning

- Test av trådmätare

Materialprovning

- Hårdhetsprovning

- Analys av kemisk sammansättning

- Icke-förstörande provning

Validering av prestanda

- Tryckprovning

- Läckagetestning

- Verifiering av lastkapacitet

Riktlinjer för materialval

| Material | Tryckklassning | Kostnadsfaktor | Motståndskraft mot korrosion |

|---|---|---|---|

| Kolstål | Hög | Låg | Måttlig |

| Rostfritt stål | Hög | Hög | Utmärkt |

| Aluminium | Medium | Medium | Bra |

| Teknisk plast | Låg | Låg | Utmärkt |

Överväganden om tillverkningskostnader

Flera faktorer påverkar tillverkningskostnaderna för ändlock:

Produktionsvolym

- Låg volym: CNC-bearbetning föredras

- Hög volym: Gjutning eller smidning optimalt

Kostnader för material

- Val av råmaterial

- Krav på bearbetning

- Strategier för att minska avfallsmängden

Investering i utrustning

- Maskinens kapacitet

- Krav på verktyg

- Underhållskostnader

Kvalitetskontroll är avgörande under hela tillverkningsprocessen. Vi tillämpar statistisk processtyrning (SPC) för att övervaka viktiga parametrar och säkerställa en jämn kvalitet. Regelbunden kalibrering av mätutrustning och utbildning av operatörer är viktiga komponenter i vårt kvalitetssystem.

Valet av tillverkningsmetod beror på flera faktorer:

- Krav på produktionsvolym

- Kostnadsbegränsningar

- Specifikationer för prestanda

- Krav på material

- Behov av ytfinish

- Krav på dimensionell noggrannhet

För optimala resultat bör tillverkarna överväga:

- Krav för ansökan

- Produktionsvolymer

- Budgetrestriktioner

- Kvalitetsspecifikationer

- Leveranstidpunkter

Varje tillverkningsmetod har sin plats i produktionen av ändkapslar och ofta kan en kombination av processer användas för att uppnå önskat resultat. Det viktiga är att välja rätt process för specifika applikationskrav samtidigt som kvalitet och kostnadseffektivitet bibehålls.

Framtiden för tillverkning av ändlock till hydraulcylindrar fortsätter att utvecklas med nya tekniker, inklusive:

- Utveckling av avancerade material

- Förbättrade bearbetningsmöjligheter

- Förbättrade metoder för kvalitetskontroll

- Automatiserade inspektionssystem

Dessa framsteg bidrar till att säkerställa högre kvalitet, mer konsekventa produkter och samtidigt bibehålla konkurrenskraftiga priser på den globala marknaden.

Vilka är de viktigaste funktionerna för ändlock?

Har du någonsin varit med om plötsliga fel i hydraulsystemet som stoppat hela produktionslinjen? Dessa haverier kan ofta spåras tillbaka till en kritisk komponent - ändlocken. När ändlocken går sönder påverkar det inte bara en del av systemet, utan kan leda till katastrofal tryckförlust, vätskeläckage och till och med säkerhetsrisker.

Ändlocken i hydraulcylindrar har tre viktiga funktioner: de upprätthåller systemtrycket, inrymmer viktiga tätningskomponenter och utgör en säker monteringsyta. Dessa komponenter utgör grunden för hydraulsystemets integritet och har en direkt inverkan på driftseffektivitet och säkerhet.

Funktion för underhåll av primärtryck

Den mest avgörande rollen för ändlock är att upprätthålla systemtrycket. Jag har konstruerat otaliga ändlock på PTSMAKE och jag har lärt mig att korrekt tryckhållning kräver exakt konstruktion av radiell spänningsfördelning4 inom ändlocksstrukturen.

Viktiga aspekter av tryckhållning är bland annat:

- Strukturell integritet för att klara högtrycksoperationer

- Jämn kraftfördelning över kapsytan

- Förebyggande av tryckförlust genom rätt materialval

- Strategisk förstärkning vid punkter med hög belastning

Tätningskomponent Hus

Ändlock fungerar som skyddande höljen för kritiska tätningselement. Denna funktion kräver noggrant övervägande av:

Utformning av tätningsspår

- Korrekta specifikationer för djup och bredd

- Krav på ytfinish

- Överväganden om materialkompatibilitet

Komponentskydd

| Skyddsaspekt | Designkrav | Påverkan på resultatet |

|---|---|---|

| Tätning Grove Djup | 0.120" - 0.150" | Förhindrar extrusion av tätningen |

| Ytfinish | 16-32 RMS | Säkerställer optimal tätningskontakt |

| Material Hårdhet | 28-32 RC | Minskar slitaget och förlänger livslängden |

| Koncentricitet | 0,002" TIR max | Bibehåller enhetlig tätning |

Monteringsyta Funktionalitet

Monteringsytans funktion för gavlar är avgörande för systemintegrationen. Baserat på min erfarenhet måste en framgångsrik monteringsdesign ta hänsyn till:

Krav på inriktning

- Exakta hålmönster för bultar

- Vinkelräthet mot cylinderaxeln

- Specifikationer för ytplanhet

Lastfördelning

- Jämn spänningsfördelning över monteringspunkterna

- Tillräcklig materialtjocklek vid anslutningspunkter

- Korrekta vridmomentspecifikationer för monteringsdetaljer

Konstruktionsöverväganden för tillförlitlighet

För att säkerställa optimal prestanda måste utformningen av ändlocken ta hänsyn till:

Val av material

- Höghållfasta legeringar för tryckhållfasthet

- Korrosionsbeständiga material för krävande miljöer

- Värmebehandlade alternativ för ökad hållbarhet

Tillverkning av precision

- Snäva toleranser för kritiska dimensioner

- Krav på överlägsen ytfinish

- Korrekta värmebehandlingsprocesser

Vanliga problem och lösningar

Genom att förstå potentiella problem kan man förebygga misslyckanden:

Designrelaterade frågor

- Otillräcklig materialtjocklek som leder till deformation

- Dålig utformning av tätningsspår orsakar läckage

- Felaktig placering av monteringshål påverkar inriktningen

Tillverkningsfel

- Mått som inte överensstämmer med specifikationen

- Dålig kvalitet på ytfinishen

- Inkonsekvenser i värmebehandlingen

Förebyggande åtgärder

- Protokoll för regelbunden inspektion

- Korrekta installationsförfaranden

- Schemalagda underhållsrutiner

Påverkan på systemets prestanda

Det finns ett direkt samband mellan kvaliteten på ändstyckena och systemets prestanda:

Faktorer för effektivitet

- Tryckhållande förmåga

- Tätningarnas förväntade livslängd

- Stabilitet i systemets uppriktning

Indikatorer för tillförlitlighet

- Läckagefri drift

- Konsekvent tryckhållning

- Stabil monteringskonfiguration

Genom mitt arbete på PTSMAKE har jag sett att korrekt utformade och tillverkade ändlock kan förlänga systemets livslängd avsevärt och minska underhållskostnaderna. Nyckeln är att förstå samspelet mellan de olika funktionerna och att se till att varje aspekt får lämplig uppmärksamhet under konstruktion och tillverkning.

Ett väldesignat ändlock handlar inte bara om att uppfylla grundläggande funktionskrav; det handlar om att optimera varje aspekt för att skapa en komponent som förbättrar systemets övergripande prestanda. Detta inkluderar att överväga faktorer som:

- Materialval baserat på driftsförhållanden

- Tillverkningsprocesser som säkerställer jämn kvalitet

- Kvalitetskontrollåtgärder som verifierar specifikationer

- Installationsförfaranden som bibehåller designintegriteten

Ändlock kan verka enkla vid första anblicken, men deras roll i hydraulsystemets prestanda kan inte överskattas. Oavsett om du konstruerar ett nytt system eller underhåller befintlig utrustning är det avgörande att förstå dessa nyckelfunktioner för att uppnå optimal prestanda och tillförlitlighet.

Vilka är de olika typerna av hydrauliska cylinderlock?

Att välja rätt ändlock för hydraulcylindrar är ofta en utmanande uppgift för ingenjörer och tillverkare. Jag har märkt att många kunder kämpar med för tidiga systemfel och kostsamma underhållsproblem på grund av felaktigt val av ändlock. Konsekvenserna av att välja fel typ kan leda till förödande haverier i hydraulsystemet och produktionsförseningar.

Hydraulcylindrarnas ändlock finns i tre huvudtyper: gängade, svetsade och bultade. Varje typ har specifika syften och erbjuder unika fördelar när det gäller tryckklassning, servicevänlighet och installationsmetoder. Valet beror på faktorer som arbetstryck, underhållskrav och användningsmiljö.

Gängade ändlock

Gängade ändlock är en av de vanligaste typerna som jag arbetar med på PTSMAKE. Dessa lock har exakta gängstigning5 mönster som skruvas direkt in i cylinderröret. De utmärker sig i applikationer där:

- Regelbunden tillgång för underhåll krävs

- Utrymmesbegränsningar föreligger

- Medeltrycksklasser är acceptabla

Installationsprocessen innebär att locket försiktigt gängas in i cylinderröret med korrekta vridmomentspecifikationer. Jag har funnit att framgångsgraden för gängade ändlock till stor del beror på:

- Gängkvalitet och precision

- Korrekt vridmoment vid installation

- Regelbundna underhållskontroller

Svetsade ändlock

Enligt min erfarenhet av högtrycksapplikationer ger svetsade ändlock överlägsen styrka och tillförlitlighet. Dessa lock är permanent fastsatta på cylinderröret genom precisionssvetsning. Viktiga fördelar är bland annat

- Kapacitet för maximalt tryck

- Utmärkt tätningsintegritet

- Minskad risk för läckage

De kommer dock med vissa begränsningar:

- Ingen tillgång till underhåll

- Kan inte enkelt bytas ut

- Kräver specialiserad svetsexpertis

Bultade ändlock

För mångsidighet och servicevänlighet erbjuder bultade ändlock en utmärkt mellanväg. De använder flera bultar för att fästa locket på cylinderröret. Konstruktionen har följande egenskaper:

| Funktion | Förmån |

|---|---|

| Flera bultmönster | Jämn tryckfördelning |

| Avtagbar design | Enkel åtkomst för underhåll |

| Utbytbara tätningar | Förlängd livslängd |

| Variabla bultstorlekar | Anpassningsbar styrka |

Tabell över urvalskriterier

| Typ av ändlock | Tryckklassning | Tillgång till underhåll | Kostnad | Installationens komplexitet |

|---|---|---|---|---|

| Gängad | Medium | Bra | Låg | Medium |

| Svetsad | Hög | Ingen | Medium | Hög |

| Bultade | Medelhög-Hög | Utmärkt | Hög | Låg |

Överväganden om tillämpning

När jag hjälper kunder att välja rätt typ av ändlock tar jag hänsyn till flera viktiga faktorer:

Arbetstryck

- Lågt tryck (<1000 psi): Gängade lock är ofta tillräckligt

- Medeltryck (1000-3000 psi): Bultade lock rekommenderas

- Högt tryck (>3000 psi): Svetsade lock krävs normalt

Krav på underhåll

Frekvensen och typen av underhåll som krävs påverkar valet avsevärt:

- Regelbundet underhåll: Välj bultad eller gängad

- Minimalt underhåll: Överväg svetsade alternativ

- Behov av åtkomst i nödsituationer: Undvik svetsade konstruktioner

Miljöfaktorer

Olika miljöer kräver särskilda överväganden:

- Korrosiva miljöer: Särskilda materialval

- Extrema temperaturer: Rätt val av tätning

- Vibrationsexponering: Ytterligare säkringsmetoder

Överväganden om kostnader

Budgetrestriktioner spelar ofta en avgörande roll:

- Initialkostnad kontra långsiktigt underhåll

- Installationskostnader

- Tillgänglighet för ersättningsdelar

Överväganden om tillverkning

På PTSMAKE betonar vi flera viktiga aspekter under tillverkningen av ändlock:

Val av material

- Kolstål för standardtillämpningar

- Rostfritt stål för korrosiva miljöer

- Specialiserade legeringar för extrema förhållanden

Kvalitetskontroll

- Toleranser för precisionsbearbetning

- Krav på ytfinish

- Kontroll av trådkvalitet

Testprocedurer

- Protokoll för tryckprovning

- Kontroll av förseglingens integritet

- Certifiering av material

Genom vår tillverkningsprocess säkerställer vi att varje ändlock uppfyller specifika branschstandarder och kundkrav. Denna uppmärksamhet på detaljer har hjälpt oss att upprätthålla vårt rykte om tillförlitlighet och kvalitet inom tillverkning av hydraulkomponenter.

Hur säkerställer man korrekt tätning i ändlock?

Enligt min erfarenhet från tillverkningsindustrin är felaktig tätning i hydraulcylindrars ändlock en ihållande utmaning som plågar många ingenjörer och tillverkare. När tätningen brister leder det till vätskeläckage, minskad systemeffektivitet och potentiellt utrustningsfel. Dessa problem äventyrar inte bara prestandan utan leder också till kostsamma driftstopp och reparationer.

För att säkerställa korrekt tätning i ändlocken är det viktigt att implementera en heltäckande metod som kombinerar rätt tätningsmaterial, exakta installationstekniker och regelbundna underhållsprocedurer. Denna systematiska metod garanterar optimal prestanda och förhindrar för tidiga systemfel.

Förstå tätningsmaterial och deras tillämpningar

Valet av lämpliga tätningsmaterial är avgörande för att uppnå optimal prestanda. Jag har funnit att olika applikationer kräver specifika tätningslösningar baserat på deras driftsförhållanden. För elastomerisk sammansättning6 av tätningsmaterial spelar en viktig roll för att bestämma deras effektivitet och livslängd.

Kriterier för val av O-ring

O-ringar är bland de vanligaste tätningselementen som används i ändlock. Här är en detaljerad uppdelning av urvalsfaktorer:

| Parameter | Övervägande | Påverkan på resultatet |

|---|---|---|

| Material Durometer | 70-90 Shore A | Påverkar kompressionsuppsättning och slitstyrka |

| Temperaturområde | -40°C till +100°C | Påverkar materialnedbrytning |

| Kemisk kompatibilitet | Baserat på vätsketyp | Bestämmer tätningens livslängd |

| Tryckklassning | Upp till 5000 PSI | Påverkar tätningens utformning och materialval |

| Storlek Tolerans | ±0,07 mm | Avgörande för korrekt passform och funktion |

Bästa praxis för installation

En korrekt installation är lika viktig som valet av material. Jag rekommenderar att du följer dessa viktiga steg:

Förberedelse av ytan

- Rengör alla tätningsytor noggrant

- Avlägsna eventuella grader eller vassa kanter

- Verifiera kraven på ytfinish

- Applicera lämpligt smörjmedel

Verifiering av uppriktning

- Kontrollera komponenternas rundgång

- Säkerställ korrekta spårdimensioner

- Kontrollera att ändstycket är i linje med cylinderhålet

Underhålls- och inspektionsprotokoll

Regelbundet underhåll är viktigt för att förlänga tätningarnas livslängd. Jag har tagit fram ett omfattande inspektionsschema:

Dagliga kontroller

- Visuell inspektion för läckage

- Övervakning av systemtryck

- Övervakning av temperatur

- Detektering av ovanliga ljud

Månatligt underhåll

- Kontroll av vridmoment för ändlocksbultar

- Bedömning av sälarnas tillstånd

- Rengöring av utvändiga ytor

- Dokumentation av resultaten

Avancerad tätningsteknik

Modern tillverkning har introducerat flera innovativa tätningslösningar:

Tätningar av komposit

- Förbättrad temperaturbeständighet

- Förbättrad tryckhantering

- Bättre slitageegenskaper

- Förlängd livslängd

Smarta tätningssystem

- Integrerade sensorer för tillståndsövervakning

- Funktioner för förebyggande underhåll

- Prestationsdata i realtid

- Indikatorer för tidig varning

Miljöhänsyn

Driftsmiljön har en betydande inverkan på tätningarnas prestanda:

Temperaturpåverkan

- Höga temperaturer kan orsaka materialnedbrytning

- Låga temperaturer kan minska flexibiliteten

- Termisk cykling kräver särskild hänsyn

- Materialvalet måste ta hänsyn till temperaturområdet

Överväganden om tryck

- Gränsvärden för statiskt tryck

- Kapacitet för dynamiskt tryck

- Tryckspikar och deras inverkan

- Övervakning av systemtryck

Åtgärder för kvalitetskontroll

För att säkerställa konsekventa tätningsprestanda ska du genomföra dessa kvalitetskontrollsteg:

Materialprovning

- Verifiering av hårdhet

- Dimensionell noggrannhet

- Analys av kemisk sammansättning

- Prestandatestning

Verifiering av installation

- Överensstämmelse med vridmomentsspecifikationer

- Verifiering av uppriktning

- Tryckprovning

- Förfaranden för upptäckt av läckage

Felsökning av vanliga problem

När tätningsproblem uppstår följer du detta systematiska tillvägagångssätt:

Identifiering av problem

- Visuell inspektion

- Tryckprovning

- Övervakning av prestanda

- Detektering av läckage

Analys av bakomliggande orsaker

- Bedömning av materialfel

- Verifiering av installationsfel

- Översyn av driftsförhållanden

- Utvärdering av underhållshistorik

Denna heltäckande metod för tätning av ändlock säkerställer tillförlitlig prestanda och förlängd livslängd. Genom att följa dessa riktlinjer och upprätthålla korrekt dokumentation kan du avsevärt minska risken för tätningsfel och därmed sammanhängande stilleståndstid.

Vilka är de vanligaste felen i ändlock?

Har du någonsin råkat ut för oväntade haverier i hydraulsystemet på grund av fel på ändlocken? Dessa kritiska komponenter kan plötsligt gå sönder, vilket leder till kostsamma produktionsförseningar och säkerhetsrisker. När ett ändlock går sönder påverkar det inte bara en del - det kan leda till ett fullständigt systemfel, vilket kan orsaka skador för tusentals dollar och farliga vätskeläckage.

Fel på ändlock uppstår vanligtvis på grund av fem huvudorsaker: materialutmattning, för högt tryck, felaktig installation, korrosion och försämrad tätning. Genom att förstå dessa felsituationer kan man förhindra katastrofala systemhaverier och säkerställa optimal hydraulisk prestanda.

Utmattning och spänningsanalys av material

Enligt min erfarenhet på PTSMAKE är materialutmattning fortfarande en av de vanligaste orsakerna till att ändstycken går sönder. Detta inträffar när metallen genomgår upprepade spänningscykler, vilket leder till mikroskopisk sprickutbredning7. Jag har märkt att ändlock tillverkade av sämre material är särskilt känsliga för detta problem.

Viktiga indikatorer på materialutmattning är bl.a:

- Synliga ytsprickor

- Deformation runt monteringspunkter

- Missfärgning av metall

- Ovanliga vibrationer under drift

Tryckrelaterade fel

Överdrivet tryck kan orsaka omedelbar eller gradvis skada på ändlocket. Här är vad som vanligtvis händer:

| Problem med tryck | Konsekvenser | Förebyggande metoder |

|---|---|---|

| Plötsliga tryckstegringar | Omedelbar kapselruptur | Installera tryckbegränsningsventiler |

| Konstant övertryck | Progressiv deformation | Regelbunden övervakning av trycket |

| Tryckcykling | Försvagning av material | Implementera lämpliga systemkontroller |

| Ojämn tryckfördelning | Lokaliserade stresspunkter | Säkerställ korrekt inriktning av locket |

Installations- och underhållsproblem

Dåliga installationsmetoder leder ofta till för tidiga fel. Vanliga problem inkluderar:

- Felriktade monteringshål

- Felaktiga specifikationer för vridmoment

- Skadade gängor under montering

- Felaktig rengöring före installation

Korrosion - effekter och förebyggande

Korrosion har en allvarlig inverkan på ändlockets integritet. Jag rekommenderar att man fokuserar på dessa områden:

Extern korrosion

- Miljöexponering

- Kemisk förorening

- Skada på skyddande beläggning

- Slitage vid ytbehandling

Inre korrosion

- Kontaminering av vätska

- Kemisk oförenlighet

- Vatteninträngning

- Obalans i pH-värdet

Fel i tätningssystem

Tätningssystemet spelar en avgörande roll för ändlockets prestanda:

Problem med primär tätning

- Slitage och förslitning

- Kemisk nedbrytning

- Temperaturskador

- Felaktig dimensionering

Problem med sekundär tätning

- Fel i reservringen

- O-ring kompressionssats

- Felaktigt materialval

- Skador vid installationen

Förebyggande åtgärder och underhåll

För att förlänga livslängden på ändlocken och förhindra fel:

Schema för regelbunden inspektion

- Visuella kontroller varje vecka

- Månatliga trycktester

- Kvartalsvis inspektion av tätningar

- Årlig omfattande bedömning

Korrekta installationsförfaranden

- Använd kalibrerade momentverktyg

- Följ tillverkarens riktlinjer

- Kontrollera inriktningen innan åtdragning

- Dokumentera installationsstegen

Riktlinjer för materialval

- Beakta drifttrycket

- Utvärdera miljöförhållanden

- Ta hänsyn till vätskekompatibilitet

- Faktor i temperaturintervall

Tekniker för felsökning

Vid undersökning av fel på ändlock:

Visuell inspektion

- Leta efter synliga sprickor

- Kontrollera för deformation

- Undersök tätningens skick

- Inspektera monteringsytorna

Tryckprovning

- Kontroll av statiskt tryck

- Dynamisk belastningsprovning

- Detektering av läckage

- Tryckcykelanalys

Materialanalys

- Hårdhetsprovning

- Utvärdering av ytfinish

- Dimensionell kontroll

- Metallurgisk undersökning

Optimering av prestanda

För att maximera prestandan i ändlocket:

Överväganden om design

- Korrekt materialval

- Tillräckliga säkerhetsfaktorer

- Optimal geometri

- Analys av spänningsfördelning

Parametrar för drift

- Begränsningar av tryck

- Temperaturintervall

- Kompatibilitet med vätska

- Underhållsintervaller

Denna heltäckande metod för att analysera fel på ändlock har hjälpt mig att identifiera och förebygga många potentiella fel. Genom att förstå dessa vanliga problem och implementera korrekta underhållsprocedurer kan du avsevärt minska risken för fel i hydraulsystemet och förlänga livslängden på din utrustning.

Hur underhåller och byter man ut ändlock?

Att underhålla hydraulcylindrarnas ändlock är en kritisk utmaning som många tillverkare står inför. När dessa komponenter går sönder kan hela produktionslinjer stanna upp, vilket leder till kostsamma förseningar och potentiella säkerhetsrisker. Jag har sett företag förlora tusentals dollar på grund av felaktigt underhåll av ändlock och oväntade fel.

Nyckeln till att underhålla och byta ut ändlock ligger i regelbunden inspektion, korrekt rengöring och att följa tillverkarens specificerade utbytesprocedurer. Genom att införa ett systematiskt underhållsschema och använda rätt verktyg kan du avsevärt förlänga livslängden på dina hydraulcylindrars ändlock och förhindra oväntade fel.

Rutiner för regelbunden inspektion

Det första steget i underhållet av ändlocken är att upprätta en konsekvent inspektionsrutin. Jag rekommenderar att du kontrollerar tecken på slitage, inklusive materialutmattning8korrosion och nedbrytning av tätningar. Här är en detaljerad checklista för inspektion som jag har tagit fram:

Visuell inspektion

- Kontrollera om det finns synliga sprickor eller skador

- Leta efter tecken på vätskeläckage

- Undersök tätningens skick

- Inspektera monteringsytorna

Fysisk bedömning

- Test för ovanliga rörelser

- Kontrollera fästelementens åtdragning

- Verifiera inriktningen

- Mät slitagemönster

Riktlinjer för rengöring och underhåll

Korrekt rengöring är avgörande för att förlänga livslängden på ändlocken. Jag har märkt att om du följer dessa steg kan du förhindra förtida slitage:

Rengöringsprocess

- Ta bort ytligt skräp

- Applicera lämplig rengöringslösning

- Rengör tätningsspåren noggrant

- Torka noggrant före återmontering

| Rengöringsmedel | Används bäst för | Försiktighetsåtgärder |

|---|---|---|

| Mineralsprit | Allmän rengöring | Använd i ventilerat utrymme |

| Isopropylalkohol | Avlägsnande av oljor | Undvik långvarig kontakt |

| Specialiserade rengöringsmedel | Kraftig förorening | Följ tillverkarens riktlinjer |

Steg för byte av ändlock

När ett byte blir nödvändigt ska du följa dessa steg för att säkerställa en säker och effektiv installation:

Förberedelser

- Tryckavlasta systemet

- Samla ihop nödvändiga verktyg

- Dokumentera ursprunglig konfiguration

- Rent arbetsområde

Avlägsnandeprocess

- Markera orientering

- Ta bort monteringsdetaljerna

- Dra försiktigt ut det gamla ändlocket

- Ren monteringsyta

Installation

- Verifiera specifikationerna för det nya ändlocket

- Applicera rekommenderat smörjmedel

- Installera nya tätningar

- Rikta in ordentligt

- Vridmoment för fästelement enligt specifikation

Schema för förebyggande underhåll

Jag rekommenderar att du implementerar detta underhållsschema:

| Frekvens | Uppgift | Åtgärder |

|---|---|---|

| Dagligen | Visuell kontroll | Leta efter läckor och skador |

| Veckovis | Grundläggande inspektion | Kontrollera monteringsdetaljerna |

| Månadsvis | Detaljerad kontroll | Rengör och inspektera tätningar |

| Kvartalsvis | Fullständig bedömning | Komplett genomgång av systemet |

Felsökning av vanliga problem

Enligt min erfarenhet är det här de vanligaste problemen och lösningarna för ändlock:

Läckage

- Kontrollera tätningens skick

- Kontrollera korrekt vridmoment

- Inspektera ytfinishen

- Byt ut skadade komponenter

Felaktig inriktning

- Verifiera monteringsnoggrannheten

- Kontrollera cylinderns rakhet

- Justera efter behov

- Byt ut om den är kraftigt sliten

Överdrivet slitage

- Analysera driftsförhållanden

- Kontrollera för kontaminering

- Granska underhållshistoriken

- Uppgradera material vid behov

Bästa praxis för långsiktig tillförlitlighet

För att maximera livslängden för slutkapslar betonar jag alltid dessa viktiga punkter:

- Använd rätt verktyg

- Följ vridmomentspecifikationerna

- Upprätthålla rena driftsförhållanden

- Dokumentera alla underhållsaktiviteter

- Utbilda underhållspersonalen ordentligt

Säkerhetsöverväganden

Säkerheten ska alltid vara högsta prioritet. Viktiga säkerhetsåtgärder inkluderar:

Avstängning av systemet

- Kontrollera att strömmen är avstängd

- Frigör lagrad energi

- Förfaranden för låsning/märkning

- Bekräfta nolltryck

Personligt skydd

- Använd lämplig personlig skyddsutrustning

- Använd korrekt lyftteknik

- Följ säkerhetsprotokoll

- Håll arbetsområdet fritt från insyn

Kostnadseffektiva förvaltningsstrategier

För att optimera din underhållsbudget:

- Hålla detaljerade register

- Lagerhållning av kritiska reservdelar

- Utbilda personalen effektivt

- Använd reservdelar av hög kvalitet

- Implementera förebyggande underhåll

Denna heltäckande metod för underhåll och byte av ändlock har hjälpt mig att minska stilleståndstiden och förlänga komponenternas livslängd avsevärt. Genom att följa dessa riktlinjer kan du bibehålla optimal prestanda samtidigt som du minimerar driftskostnaderna och förhindrar oväntade fel.

Vilka är de senaste innovationerna inom end cap-teknik?

Att hålla jämna steg med de senaste tekniska innovationerna inom ändlock har blivit en allt större utmaning för tillverkningsindustrin. I takt med att hydraulsystemen blir allt mer komplexa klarar traditionella ändlock ofta inte av att uppfylla moderna prestandakrav. Pressen att hitta mer effektiva, hållbara och intelligenta lösningar växer sig starkare för varje dag som går.

De senaste innovationerna inom ändlocksteknik fokuserar på smart integration, materialutveckling och förbättrade tätningsegenskaper. Bland de viktigaste nyheterna finns sensorutrustade ändlock för övervakning i realtid, lätta kompositmaterial för ökad effektivitet och avancerade tätningslösningar som avsevärt minskar vätskeläckage och driftstopp i systemet.

Smart integrering av sensorer

Integreringen av smarta sensorer i ändlock är ett av de viktigaste framstegen inom övervakning av hydraulsystem. Dessa intelligenta komponenter möjliggör:

- Tryckövervakning i realtid

- Spårning av temperatur

- Detektering av slitage

- Funktioner för förebyggande underhåll

Implementering av piezoelektriska sensorer9 i moderna ändlock har revolutionerat hur vi övervakar hydraulsystemets prestanda. Dessa sensorer ger viktiga data som hjälper till att förebygga systemfel och optimera underhållsscheman.

Avancerad materialteknik

Modern tillverkning av ändlock har tagit till sig innovativa material som erbjuder överlägsen prestanda:

| Materialtyp | Fördelar | Tillämpningar |

|---|---|---|

| Kolfiberkompositer | Låg vikt, högt förhållande mellan styrka och vikt | Högpresterande system |

| Nanotekniska polymerer | Förbättrad hållbarhet, bättre termiska egenskaper | Operationer i extrema miljöer |

| Hybrider av keramik och metall | Överlägsen slitstyrka, termisk stabilitet | Tunga industriella system |

Förbättrade tätningslösningar

Den senaste utvecklingen inom tätningsteknik har avsevärt förbättrat ändlockens prestanda:

Flerskiktsförseglingssystem

- Primärtätning för standarddrift

- Sekundär tätning för backup-skydd

- Tertiär tätning för förebyggande av katastrofala fel

Dynamisk tätningsteknik

- Självjusterande tätningskompression

- Temperaturkänsliga material

- Tryckaktiverade tätningsmekanismer

Integration av digital tillverkning

Modern produktion av kapsyler har utvecklats i enlighet med principerna för Industri 4.0:

Automatiserad kvalitetskontroll

- 3D-skanning för dimensionell noggrannhet

- Automatiserad inspektion av ytfinish

- Produktionsövervakning i realtid

Avancerade tillverkningsprocesser

- CNC-bearbetning med hög precision

- Additiv tillverkning för komplexa geometrier

- Hybridlösningar för tillverkning

Miljöhänsyn

Hållbara lösningar för slutprodukter har blivit allt viktigare:

Miljövänliga material

- Återvinningsbara komponenter

- Biologiskt nedbrytbara tätningselement

- Minskat koldioxidavtryck vid tillverkning

Energieffektivitet

- Optimerad design av vätskeflödet

- Reducerade friktionskoefficienter

- Förbättrad termisk hantering

Framtida trender och utveckling

Utvecklingen av end cap-tekniken fortsätter med flera nya trender:

AI-förstärkt design

- Optimering av topologi

- Förutsägelse av prestanda

- Automatiserade iterationer av design

Uppkopplade system

- IoT-integration

- Funktioner för fjärrövervakning

- Molnbaserad analys

Möjligheter till kundanpassning

- Applikationsspecifika konstruktioner

- Snabb prototyptillverkning

- Tillverkning på begäran

Förbättringar av systemintegration

Moderna slutstycken är utformade med tanke på bättre systemintegration:

Modulära designmetoder

- Standardiserade gränssnitt

- Plug-and-play-funktioner

- Enkel åtkomst för underhåll

Optimering av prestanda

- Minskat tryckfall

- Förbättrade flödesegenskaper

- Förbättrad termisk hantering

Testning och validering

Nya testmetoder säkerställer tillförlitlig prestanda:

Avancerade testprotokoll

- Testning av accelererad livslängd

- Screening för miljöbelastning

- Simulering av digital tvilling

Kvalitetssäkring

- Icke-förstörande provning

- Övervakning i realtid

- Validering av prestanda

Utvecklingen av ändlockstekniken innebär ett betydande steg framåt när det gäller hydraulsystemens prestanda och tillförlitlighet. Dessa innovationer förbättrar inte bara systemets effektivitet utan bidrar också till minskade underhållskostnader och förlängd livslängd. I takt med att vi fortsätter att tänja på gränserna för vad som är möjligt i hydraulsystem blir den avancerade ändlockstekniken allt viktigare för att uppfylla kraven i moderna industriella applikationer.

Hur väljer jag rätt ändlock för din applikation?

Att välja fel ändlock för hydraulcylindrar kan leda till katastrofala systemfel och kostsam stilleståndstid. Jag har sett många fall där felaktigt val av ändlock har lett till läckage, förtida slitage och till och med fullständiga systemhaverier, vilket har äventyrat både utrustningens och operatörernas säkerhet.

För att välja rätt ändlock måste man noga beakta drifttryck, miljöförhållanden, materialkompatibilitet och monteringskrav. Viktiga faktorer är tryckklassning, temperaturbeständighet, tätningsdesign och installationsmetod för att säkerställa optimal prestanda och livslängd.

Förståelse för krav på drifttryck

Drifttrycket är den mest kritiska faktorn vid val av ändlock. För sträckgräns10 av ändlocksmaterialet måste klara det maximala systemtrycket med en lämplig säkerhetsmarginal. Jag rekommenderar att du använder den här tryckklassningsguiden:

| Arbetstryck (PSI) | Rekommenderat material | Säkerhetsfaktor |

|---|---|---|

| 0-1,500 | Gjutjärn | 4:1 |

| 1,500-3,000 | Kolstål | 4:1 |

| 3,000-5,000 | Legerat stål | 5:1 |

| 5,000+ | Höghållfast stål | 6:1 |

Miljöhänsyn

Driftsmiljön har en betydande inverkan på ändlockets prestanda och livslängd. Här är några viktiga miljöfaktorer att utvärdera:

- Temperaturområde: Välj material som bibehåller strukturell integritet inom systemets temperaturområde

- Kemisk exponering: Beakta motståndskraft mot hydraulvätskor, rengöringsmedel och miljöföroreningar

- Exponering för fukt: Välj korrosionsbeständiga material eller lämpliga skyddsbeläggningar

- UV-exponering: För utomhusapplikationer, se till att materialen inte försämras under solexponering

Alternativ för monteringskonfiguration

Monteringsmetoderna för ändlock påverkar både installations- och underhållsprocedurer:

Gängat fäste

- Bäst för mindre cylindrar

- Ger utmärkt tätning

- Lättare åtkomst för underhåll

- Begränsad till specifika tryckområden

Fäste för dragstång

- Överlägsen för högtrycksapplikationer

- Jämn lastfördelning

- Flera fästpunkter

- Bättre stabilitet under dynamiska belastningar

Svetsat fäste

- Permanent installation

- Högsta tryckkapacitet

- Minskad tillgång till underhåll

- Kräver specialiserad tillverkning

Kriterier för materialval

Valet av material påverkar både prestanda och kostnadseffektivitet:

Gjutjärn

- Utmärkt vibrationsdämpning

- God slitstyrka

- Kostnadseffektiv för lågtrycksapplikationer

- Begränsad tryckkapacitet

Kolstål

- Bättre tryckhantering än gjutjärn

- God bearbetbarhet

- Måttlig kostnad

- Kräver ytskydd

Rostfritt stål

- Överlägsen korrosionsbeständighet

- Utmärkt för livsmedelstillämpningar

- Högre materialkostnad

- Bättre temperaturbeständighet

Design av tätningssystem

Korrekt tätning är avgörande för att förhindra läckage och upprätthålla systemets effektivitet:

O-ringens spår

- Måste uppfylla exakta dimensionella specifikationer

- Kräver korrekt ytfinish

- Behöver rätt spårdjup för kompression

- Bör inkludera reservringar för högt tryck

Krav på ytfinish

- Ra 16-32 mikrotum för dynamiska tätningar

- Ra 32-63 microinches för statiska tätningar

- Korrekta avfasningsvinklar för tätningsinstallation

- Inga vassa kanter som kan skada tätningar

Överväganden om installation och underhåll

Korrekta installations- och underhållsprocedurer säkerställer optimal prestanda:

Installationskrav

- Korrekt uppriktning vid montering

- Korrekta specifikationer för vridmoment

- Ren installationsmiljö

- Korrekt användning av verktyg

Tillgång till underhåll

- Enkelt byte av tätning

- Inspektionspunkter

- Tillgång till smörjmedel

- Övervakningskapacitet

Kostnads- och nyttoanalys

Tänk på dessa kostnadsfaktorer när du väljer ändlock:

Initial investering

- Materialkostnader

- Komplex tillverkning

- Kvalitetskrav

- Antal som behövs

Långsiktiga överväganden

- Förväntad livslängd

- Krav på underhåll

- Kostnader för ersättningsinvesteringar

- Påverkan på stilleståndstid

Åtgärder för kvalitetssäkring

Genomför dessa kvalitetskontroller:

Certifiering av material

- Verifiering av kemisk sammansättning

- Test av fysiska egenskaper

- Validering av värmebehandling

- Spårbarhetsdokumentation

Dimensionell inspektion

- Verifiering av kritiska dimensioner

- Mätning av ytfinhet

- Kontroll av rundhet

- Kvalitetskontroll av gängor

Kom ihåg att valet av rätt ändlock är avgörande för systemets tillförlitlighet och säkerhet. Genom att noga överväga dessa faktorer och rådgöra med erfarna tillverkare kan du säkerställa optimal prestanda och lång livslängd för dina hydrauliska systemkomponenter.

Förstå hur materialval förbättrar hydrauliska ändlocks prestanda och livslängd. ↩

Lär dig mer om de bästa materialen för hydraulcylindrarnas ändlock för prestanda och hållbarhet. ↩

Upptäck hur fleraxlig bearbetning förbättrar precisionen och effektiviteten vid tillverkning av ändlock till hydraulcylindrar. ↩

Utforska hur radiell belastning påverkar tryckhållningen för bättre tillförlitlighet i hydraulsystemet. ↩

Genom att förstå gängstigningen kan man säkerställa korrekt ingrepp och tätning för effektiva hydrauliska tillämpningar. ↩

Lär dig mer om elastomersammansättning för bättre tätningsprestanda och livslängd i hydrauliska applikationer. ↩

Lär dig mer om sprickbildning för att förbättra underhållsstrategierna och förebygga fel i hydraulsystemet. ↩

Genom att förstå materialutmattning kan man förebygga fel och förlänga livslängden på hydrauliska komponenter. ↩

Piezoelektriska sensorer är enheter som använder den piezoelektriska effekten för att mäta förändringar i tryck, acceleration, temperatur, töjning eller kraft genom att omvandla dem till en elektrisk laddning. Dessa sensorer är avgörande för moderna övervakningssystem för ändlock. ↩

Förstå materialgränser för att förhindra fel och säkerställa säkerhet och systemtillförlitlighet. ↩