Vid bearbetning av 5083 aluminium kämpar många tillverkare med att bibehålla en jämn ytfinish och måttnoggrannhet. Jag har märkt att denna utmaning ofta leder till kostsamma omarbetningar och projektförseningar, särskilt inom marin- och flygtillämpningar.

De viktigaste faktorerna vid bearbetning av 5083-aluminium är att använda rätt skärhastighet (1.000-2.500 SFM), hålla skärverktygen vassa, kontrollera spånbildningen och säkerställa ett korrekt kylvätskeflöde. Dessa faktorer har en direkt inverkan på detaljkvaliteten och bearbetningseffektiviteten.

På PTSMAKE har jag arbetat med många kunder som inledningsvis hade svårigheter med 5083 aluminiumbearbetning. Låt mig dela med mig av några beprövade strategier som vi har utvecklat för att få optimala resultat. I följande avsnitt ska jag förklara de specifika skärparametrar, verktygsval och kylningstekniker som har visat sig framgångsrika i vår verksamhet.

Vad är 5083 aluminium?

Kämpar du med att välja rätt aluminiumlegering för dina marin- eller flygprojekt? Många ingenjörer ställs inför utmaningar när de ska välja material som tål tuffa miljöer och samtidigt bibehåller strukturell integritet. Fel val kan leda till för tidig korrosion, strukturella fel och kostsamma utbyten.

5083 aluminium är en aluminiumlegering av marin kvalitet som innehåller magnesium, mangan och krom som sina primära legeringselement. Den erbjuder exceptionell korrosionsbeständighet, särskilt i saltvattenmiljöer, i kombination med hög hållfasthet och utmärkt svetsbarhet, vilket gör den idealisk för marina applikationer och flyg- och rymdtillämpningar.

Kemisk sammansättning

Effektiviteten hos 5083 aluminium kommer från dess noggrant balanserade sammansättning. Här är en detaljerad uppdelning av dess kemiska sammansättning:

| Element | Procentuellt intervall |

|---|---|

| Magnesium | 4.0-4.9% |

| Mangan | 0.4-1.0% |

| Krom | 0.05-0.25% |

| Kisel | Max 0,4% |

| Järn | Max 0,4% |

| Koppar | Max 0,1% |

| Aluminium | Balans |

Den höga magnesiuminnehåll1 ger denna legering dess utmärkande styrka/vikt-förhållande och korrosionsbeständighet.

Viktiga egenskaper

5083 aluminium sticker ut för flera anmärkningsvärda egenskaper:

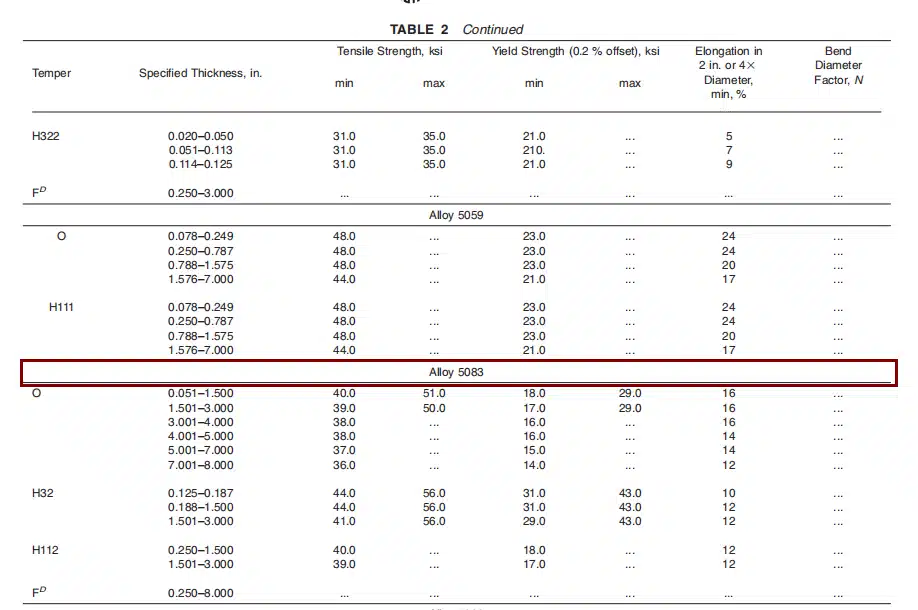

Mekanisk styrka

- Draghållfasthet: 290 MPa (42.000 psi)

- Utbyteshållfasthet: 228 MPa (33.000 psi)

- Förlängning: 16%

Dessa egenskaper gör den betydligt starkare än många andra aluminiumlegeringar samtidigt som den bibehåller god duktilitet.

Motståndskraft mot korrosion

Legeringens exceptionella motståndskraft mot havsvatten och industrikemikalier kommer från:

- Bildning av ett skyddande oxidskikt

- Hög magnesiumhalt

- Kromets stabiliserande effekt

Svetsbarhet

5083 aluminium ger överlägsna svetsbarhetsegenskaper:

- Minimal värmepåverkad zon

- Starka svetsfogar

- Utmärkt motståndskraft mot sprickbildning

- Kompatibel med olika svetsmetoder

Tillämpningar inom industrin

Marin industri

- Fartygsskrov och överbyggnader

- Offshore-plattformar

- Marin utrustning

- Lagringstankar för kryogena tillämpningar

- Båtbeslag och hårdvara

Flyg- och rymdsektorn

- Strukturella komponenter för flygplan

- Bränsletankar

- Invändiga komponenter

- Utrustning för markunderstöd

Tillämpningar inom fordonsindustrin

- Lättviktiga strukturella komponenter

- Bränsletankar

- Chassidelar

- Anpassade prestandadelar

Överväganden om bearbetning

När man arbetar med 5083 aluminium är det flera faktorer som kräver uppmärksamhet:

Temperaturreglering

- Optimal formningstemperatur: 200-300°C

- Undvik överdriven värmeexponering

- Övervaka kylhastigheten under svetsning

Ytbehandling

- Anodiseringsalternativ tillgängliga

- Kemisk konverteringsbeläggning rekommenderas

- Regelbundet underhåll i marina miljöer

Riktlinjer för maskinbearbetning

- Använd vassa skärverktyg

- Håll måttliga skärhastigheter

- Tillhandahålla tillräcklig kylning under bearbetningen

Fördelar med prestanda

Kombinationen av egenskaper i 5083 aluminium ger flera fördelar:

Viktminskning

- 30-50% lättare än stålalternativ

- Förbättrad bränsleeffektivitet i fordon

- Minskade driftskostnader

Kostnadseffektivitet

- Lägre underhållsbehov

- Förlängd livslängd

- Minskad utbytesfrekvens

Miljöpåverkan

- 100% återvinningsbar

- Lägre koldioxidavtryck

- Hållbara materialval

Marknadstrender

Efterfrågan på 5083 aluminium fortsätter att växa, drivet av:

- Ökande krav från marinindustrin

- Expansion inom flyg- och rymdsektorn

- Fokus på lättviktsmaterial

- Ökad tonvikt på hållbarhet

Min erfarenhet av precisionstillverkning har visat att 5083 aluminiums mångsidighet gör det till ett förstahandsval för krävande applikationer. Dess kombination av styrka, korrosionsbeständighet och bearbetbarhet ger unika fördelar som få andra material kan matcha.

Materialets prestanda i tuffa miljöer, i synnerhet dess motståndskraft mot korrosion i havsvatten, har gjort det oumbärligt i marina tillämpningar. När kunder kontaktar mig med utmanande marina projekt framstår 5083-aluminium ofta som den optimala lösningen, särskilt när viktreduktion och hållbarhet är avgörande faktorer.

Varför är 5083 aluminium utmanande att bearbeta?

Varje gång jag arbetar med 5083 aluminium blir jag påmind om dess ökända rykte i bearbetningsvärlden. Även om många tillverkare lockas av dess utmärkta korrosionsbeständighet och styrka, underskattar de ofta de svårigheter som det medför på verkstadsgolvet. Utmaningarna är så stora att även erfarna maskinister ibland kämpar för att uppnå konsekventa resultat.

De största utmaningarna vid bearbetning av 5083 aluminium beror på dess höga hållfasthet, exceptionella duktilitet och tendens att bilda uppbyggda kanter på skärverktygen. Dessa egenskaper gör det särskilt svårt att uppnå exakta skärningar och bibehålla en jämn ytkvalitet, vilket ofta kräver specialverktyg och noggrant kontrollerade bearbetningsparametrar.

Förståelse för materialegenskaper

5083 aluminiums unika sammansättning skapar flera bearbetningsutmaningar. Materialet innehåller betydande mängder magnesium (4,0-4,9%) och mangan (0,4-1,0%), vilket bidrar till dess arbetshärdning2 egenskaper. Jag har märkt att dessa egenskaper, som är utmärkta för strukturella tillämpningar, skapar särskilda utmaningar vid maskinbearbetning:

| Fastighet | Påverkan på maskinbearbetning |

|---|---|

| Hög hållfasthet | Kräver mer skärkraft |

| Överlägsen duktilitet | Främjar inplastning av spån |

| Härdning av arbetet | Ökar slitaget på verktygen |

| Värmelagring | Påverkar måttnoggrannheten |

Uppbyggd kantformation

En av de största utmaningarna jag stöter på vid bearbetning av 5083 aluminium är bildandet av uppbyggda kanter (BUE). Detta inträffar när arbetsstyckets material fäster vid skärverktygets kant, vilket effektivt ändrar verktygets geometri och påverkar:

- Skärprecision

- Kvalitet på ytfinish

- Verktygets livslängd

- Dimensionell konsistens

Utmaningar för värmehantering

De termiska egenskaperna hos aluminium 5083 innebär unika utmaningar vid maskinbearbetning:

Dålig värmeavledning

- Skapar lokaliserade hot spots

- Leder till dimensionell instabilitet

- Påverkar verktygens livslängd avsevärt

Termisk expansion

- Orsakar variationer i dimensionerna

- Kräver noggrann temperaturkontroll

- Påverkar slutdelens noggrannhet

Hänsyn till verktygsslitage

Genom min erfarenhet på PTSMAKE har jag identifierat flera faktorer som bidrar till snabbare verktygsslitage vid bearbetning av 5083 aluminium:

Slipande egenskaper

- Högre verktygsslitage

- Förkortad livslängd för skäreggar

- Ökade verktygskostnader

Materialets vidhäftning

- Progressiv försämring av verktyget

- Inkonsekvent skärprestanda

- Behov av täta verktygsbyten

Problem med chipkontroll

Den höga duktiliteten hos 5083 aluminium skapar betydande utmaningar för spånkontroll:

Långa, trådiga chips

- Risk för sammanflätning

- Dålig ytfinish

- Svår automatisering

Evakuering av chip

- Nödvändiga specialverktyg

- Förhöjt tryck i kylvätskan

- Ändrade skärparametrar

Utmaningar med ytfinish

För att uppnå och bibehålla en jämn kvalitet på ytfinishen krävs noggrann uppmärksamhet:

| Parameter | Övervägande |

|---|---|

| Skärhastighet | Måste optimeras för minimal BUE |

| Matningshastighet | Påverkar ytjämnheten |

| Verktygsgeometri | Kräver specifika konstruktioner |

| Användning av kylvätska | Avgörande för ytkvaliteten |

Produktivitetspåverkan

Dessa bearbetningsutmaningar påverkar produktionseffektiviteten avsevärt:

Produktionshastighet

- Lägre skärhastigheter krävs

- Mer frekventa verktygsbyten

- Förlängda installationstider

Kvalitetskontroll

- Ökade krav på inspektioner

- Högre avslagsfrekvens

- Mer frekventa processjusteringar

Kostnadskonsekvenser

- Högre verktygskostnader

- Förlängda bearbetningstider

- Ökade arbetskraftskostnader

Krav på processoptimering

För att framgångsrikt kunna bearbeta 5083 aluminium har jag funnit dessa processoptimeringar nödvändiga:

Skärparametrar

- Noggrant valda hastigheter och matningar

- Optimerat skärdjup

- Balanserade skärkrafter

Val av verktyg

- Specialiserade krav på beläggning

- Specifika geometriutformningar

- Regelbunden övervakning av verktygens skick

Strategi för kylning

- Tillförsel av kylvätska under högt tryck

- Optimal koncentration av kylvätska

- Konsekvent temperaturkontroll

Utmaningarna med att bearbeta 5083 aluminium kräver en omfattande förståelse för både materialegenskaper och bearbetningsdynamik. För att lyckas krävs noggrann uppmärksamhet på flera faktorer, bland annat verktygsval, skärparametrar och processkontroller. Även om dessa utmaningar kan övervinnas, kräver de betydande expertis och noggrann planering för att uppnå konsekventa resultat av hög kvalitet.

Vilka är de bästa verktygen för bearbetning av 5083 aluminium?

Att välja fel skärverktyg för bearbetning av 5083 aluminium kan leda till dålig ytfinhet, dimensionsfel och överdrivet verktygsslitage. Jag har sett många tillverkare kämpa med uppbyggd kantbildning och otillräcklig spånevakuering, vilket resulterar i kostsamma produktionsförseningar och materialspill.

De bästa verktygen för bearbetning av 5083 aluminium är hårdmetallpinnfräsar med 2-3 spår, diamantbelagda skärverktyg och specialdesignade skivor av aluminiumkvalitet. Dessa verktyg, i kombination med rätt beläggning och geometri, ger optimal skärprestanda och ytfinhet.

Skärande verktyg i hårdmetall

Hårdmetallverktyg är fortfarande förstahandsvalet för bearbetning av 5083 aluminium på grund av deras utmärkta balans mellan hårdhet och seghet. När du väljer hårdmetallverktyg bör du beakta dessa nyckelfaktorer:

Substratkvalitet

- Finkornig hårdmetall ger bättre slitstyrka

- Mellankornig hårdmetall ger förbättrad seghet

- Mikrokornig hårdmetall ger överlägsen kantstabilitet

Val av beläggning

Rätt beläggning kan ha en betydande inverkan på verktygets prestanda. Här är en jämförelse av vanliga beläggningar:

| Typ av beläggning | Fördelar | Bästa applikationer |

|---|---|---|

| TiAlN | Hög värmebeständighet | Höghastighetsbearbetning |

| ZrN | Låg friktionskoefficient | Avsluta kapningen |

| Diamant | Överlägsen slitstyrka | Kraftig grovbearbetning |

| Obelagd | Vassa skäreggar | Lätt efterbehandling |

Specifikationer för pinnfräsar

Den Helixvinkel3 och flöjtantal är avgörande faktorer vid val av pinnfräs:

Flöjtkonfiguration

- 2-3 flänsar: Optimalt för de flesta aluminiumbearbetningar

- Enkelslipad: Utmärkt för djup fickfräsning

- 4+ flänsar: Reserverad för finbearbetning

Geometrifunktioner

- Höga rake-vinklar (15-20 grader)

- Stora spånsugar

- Polerade flänsar för bättre spånevakuering

Val och utformning av insatsverktyg

Att välja rätt skär kan göra en betydande skillnad i bearbetningsresultaten:

Insatsgeometri

- Skarpa positiva spånvinklar

- Stora spånbrytare

- Polerade spånytor

Val av betyg

Tabell över rekommenderade insatsmaterialkvaliteter:

| Tillämpning | Grad Typ | Beläggning |

|---|---|---|

| Grovbearbetning | K20-K30 | PVD |

| Halvfabrikat | K10-K20 | TiB2 |

| Efterbehandling | K01-K10 | Obelagd |

Överväganden om kylvätska

Rätt val och användning av kylvätska påverkar verktygets prestanda avsevärt:

Typer av kylvätska

- Kylvätskesystem med högt tryck

- Smörjning med minsta möjliga mängd (MQL)

- Kylvätska med speciella aluminiumtillsatser

Tillämpningsmetoder

- Kylning genom verktyget

- Extern översvämningskylning

- Luftblästringskylning för spånevakuering

Hantering av verktygslivslängd

För att maximera verktygets livslängd vid bearbetning av 5083 aluminium:

Skärparametrar

- Upprätthåll rekommenderade hastigheter på ytan

- Använd lämpliga foderstater

- Övervaka skärkrafterna

Övervakning av slitage

- Regelbunden inspektion av verktyg

- Förutseende underhåll

- Analys av förslitningsmönster

Specialiserade verktyg för komplexa funktioner

För specifika bearbetningsoperationer:

Gängningsverktyg

- Gängfräsar med aluminiumspecifika geometrier

- Gängningsverktyg för enpunktsgängning

- Gängformande gängtappar

Lösningar för borrning

- Specialiserade borrgeometrier för aluminium

- Stegborr för större hål

- Kombinationsverktyg för komplexa funktioner

Verktyg för brotschning

- Reibare med flera skär

- Justerbara brotschar

- Reibare med enkel spårvidd

Framgången vid bearbetning av 5083 aluminium beror till stor del på att man väljer rätt kombination av verktyg och upprätthåller korrekta skärförhållanden. Genom att förstå dessa kriterier för verktygsval och implementera dem på rätt sätt kan tillverkarna uppnå optimala resultat när det gäller ytfinish, måttnoggrannhet och produktionseffektivitet.

Denna heltäckande metod för verktygsval säkerställer att varje bearbetningsoperation utförs med det lämpligaste verktyget, vilket leder till förbättrad produktivitet och minskade tillverkningskostnader. Kom ihåg att regelbundet utvärdera verktygets prestanda och justera valet baserat på specifika applikationskrav och återkoppling från verksamheten.

Vilka är de rekommenderade skärhastigheterna och matningarna?

Att ställa in fel skärparametrar för 5083 aluminium kan leda till dålig ytfinish, överdrivet verktygsslitage och till och med kassering av delar. Många maskinoperatörer kämpar för att hitta rätt balans och förlitar sig ofta på försök och misstag, vilket innebär slöseri med tid och material.

För 5083 aluminium rekommenderar jag en skärhastighet på 1000-1500 SFM för grovbearbetning och 1500-2000 SFM för finbearbetning. Matningshastigheten bör vara 0,004-0,012 tum per varv, med ett skärdjup på mellan 0,02-0,25 tum beroende på bearbetning.

Förstå grundläggande skärparametrar

Grunden för framgångsrik CNC-bearbetning ligger i att förstå och korrekt ställa in skärparametrarna. Vid bearbetning av 5083 aluminium är det tre nyckelfaktorer som tillsammans avgör resultatet: skärhastighet, matningshastighet och skärdjup. Dessa parametrar har en betydande inverkan på din materialavverkningshastighet4 och den totala bearbetningseffektiviteten.

Låt mig bryta ner varje parameter och ge specifika rekommendationer baserade på min erfarenhet:

Rekommenderade skärhastigheter

För 5083 aluminium har jag funnit att dessa skärhastigheter fungerar bäst:

| Typ av operation | Hastighet (SFM) | Anteckningar |

|---|---|---|

| Grovbearbetning | 1000-1500 | Högre hastigheter möjliga med rätt kylning |

| Efterbehandling | 1500-2000 | Ger utmärkt ytfinish |

| Gängning | 800-1000 | Lägre hastigheter förhindrar trådskador |

| Borrning | 300-500 | Förhindrar att borren vandrar |

Foderstater och deras inverkan

Matningshastigheterna måste väljas med omsorg för att komplettera skärhastigheterna:

| Drift | Foder (IPR) | Fördelar |

|---|---|---|

| Grovbearbetning | 0.008-0.012 | Maximal materialavverkning |

| Efterbehandling | 0.004-0.008 | Överlägsen ytfinish |

| Gängning | 0.002-0.004 | Ren trådbildning |

| Borrning | 0.006-0.010 | Effektiv spånevakuering |

Överväganden om skärdjup

Skärdjupet varierar beroende på bearbetningsfasen:

| Driftsfas | Djup (tum) | Syfte |

|---|---|---|

| Inledande grovbearbetning | 0.15-0.25 | Avlägsnande av bulkmaterial |

| Sekundär grovbearbetning | 0.05-0.15 | Förbered för efterbehandling |

| Efterbehandling | 0.02-0.05 | Uppnå slutliga dimensioner |

Beräkningar av spindelvarvtal

Använd denna formel för att bestämma rätt spindelvarvtal (RPM):

Varvtal = (CS × 12) / (π × D)

Var?

- CS = Skärhastighet i ytfot per minut (SFM)

- D = Verktygets eller arbetsstyckets diameter i tum

- π = 3.14159

Krav på kylning och smörjning

Korrekt kylning är avgörande vid bearbetning av 5083 aluminium:

| Metod för kylning | Tillämpning | Fördelar |

|---|---|---|

| Översvämning av kylvätska | Allmänt ändamål | Bra värmeavledning |

| Kylvätska för genomgående verktyg | Djupa hål | Överlägsen spånevakuering |

| Kylning av dimma | Lätta snitt | Lämplig för efterbehandling |

Val av verktyg och hänsyn till slitage

Rätt val av verktyg påverkar dina skärparametrar:

| Verktygstyp | Rekommenderad beläggning | Tillämpning |

|---|---|---|

| Hårdmetall | TiAlN | Allmänt ändamål |

| HSS | Obelagd | Ekonomiskt val |

| Diamant | Ingen | Spegelblank yta |

Åtgärder för kvalitetskontroll

Övervaka dessa aspekter under bearbetningen:

- Ytjämnhet

- Dimensionell noggrannhet

- Mönster för verktygsslitage

- Spånbildning

- Temperaturstabilitet

Genom att följa dessa riktlinjer kan du uppnå optimala resultat vid bearbetning av 5083 aluminium. Kom ihåg att dessa parametrar kan behöva justeras baserat på dina specifika maskinkapaciteter och projektkrav. Börja med konservativa värden och justera gradvis medan du övervakar resultaten.

Hur kan man förbättra chipkontrollen?

Vid bearbetning av 5083 aluminium kan okontrollerade spånor snabbt förvandla en exakt operation till en kostsam katastrof. Jag har sett otaliga fall där dålig spånhantering har lett till skrotade delar, skadade verktyg och längre stilleståndstider. Dessa problem påverkar inte bara produktionseffektiviteten utan ökar också driftskostnaderna avsevärt.

Effektiv spånkontroll vid aluminiumbearbetning kräver ett heltäckande tillvägagångssätt som kombinerar rätt verktygsval, skärparametrar och kylningsstrategier. Genom att implementera rätt teknik kan du uppnå bättre ytfinish, längre verktygslivslängd och förbättrad produktivitet.

Grunden för effektiv chipskontroll

Korrekt spånkontroll börjar med att man förstår hur spån bildas under bearbetningsprocessen. Mekanismen [för spånbildning]5 har en direkt inverkan på skärprocessens effektivitet och detaljens kvalitet. Jag rekommenderar att du fokuserar på dessa viktiga aspekter:

- Optimering av skärhastighet

- Justering av matningshastighet

- Val av skärdjup

- Konfiguration av verktygsgeometri

Optimera skärparametrar

Förhållandet mellan skärparametrar och spånbildning är avgörande. Här är en detaljerad uppdelning av rekommenderade parametrar för 5083 aluminium:

| Parameter | Rekommenderat intervall | Påverkan på chipkontroll |

|---|---|---|

| Skärhastighet | 800-1200 sfm | Kontrollerar chipets temperatur och formning |

| Matningshastighet | 0,004-0,012 ipr | Påverkar spåntjocklek och brytning |

| Skärdjup | 0,020-0,100 tum | Påverkar chipstorlek och evakuering |

Implementering av kylvätska med högt tryck

Högtryckskylningssystem har revolutionerat spånkontrollen vid aluminiumbearbetning. Jag rekommenderar att du implementerar dessa specifika strategier:

- Använd ett kylvätsketryck på mellan 800-1000 PSI för optimal spånbrytning

- Placera kylmedelsmunstyckena direkt vid skärzonen

- Upprätthålla ett jämnt flöde av kylvätska under hela operationen

- Regelbunden övervakning av kylvätskans koncentration och renhet

Avancerade verktygsgeometrier

Att välja rätt verktygsgeometri är avgörande för en effektiv spånkontroll. Min erfarenhet har visat att dessa egenskaper är de mest effektiva:

- Positiva rake-vinklar (10-15 grader)

- Vassa skäreggar

- Polerade spånor för förbättrad spånevakuering

- Specialiserade konstruktioner för spånbrytare

Lösningar för dimma- och luftkylning

I vissa tillämpningar kanske inte traditionell kylvätska med översvämning är det bästa alternativet. Alternativa kylmetoder inkluderar:

Smörjning med minsta möjliga mängd (MQL)

- Minskar miljöpåverkan

- Förbättrar spånevakuering i djupa fickor

- Idealisk för höghastighetsbearbetning

Kylning med luftblåsning

- Perfekt för lätta kapningar och slutbearbetning

- Förhindrar återskärning av spån

- Minskar rengöringstiden

Övervakning och justering av processer

Kontinuerlig övervakning säkerställer optimal chipkontroll:

- Visuell inspektion av spånbildning

- Regelbunden bedömning av verktygsslitage

- Justering av parametrar baserat på:

- Materialvariationer

- Verktygets skick

- Krav på detaljgeometri

Bästa praxis för implementering

Följ dessa riktlinjer för att uppnå bästa möjliga resultat:

Planering före operation

- Granska materialegenskaper

- Välj lämpligt verktyg

- Ställ in korrekt kylvätsketillförsel

Under drift

- Övervaka spånbildning

- Lyssna efter ovanliga ljud

- Kontrollera kvaliteten på ytfinishen

Utvärdering efter operationen

- Analysera mönster för verktygsslitage

- Dokumentera framgångsrika parametrar

- Se över områden för förbättring

Felsökning av vanliga problem

När problem med spånkontroll uppstår kan du överväga dessa lösningar:

Långa, trådiga chips

- Öka matningshastigheten

- Justera spånbrytarens geometri

- Granska kylvätsketrycket

Uppbyggd kantformation

- Öka skärhastigheten

- Kontrollera kylvätskans koncentration

- Ändra val av verktygsbeläggning

Dålig ytfinish

- Verifiera verktygsgeometrin

- Justera skärparametrarna

- Utvärdera kylvätsketillförseln

Att följa dessa omfattande strategier har konsekvent hjälpt våra kunder på PTSMAKE att uppnå bättre bearbetningsresultat med 5083 aluminium. Kom ihåg att framgångsrik spånkontroll inte handlar om att följa en enda lösning utan snarare om att implementera en kombination av tekniker som är skräddarsydda för din specifika applikation.

Vilka är de bästa strategierna för att minska verktygsslitaget?

Bearbetning av 5083 aluminium innebär en betydande utmaning när det gäller att bibehålla verktygens livslängd. Materialets höga hållfasthet och tendens att bilda uppbyggda kanter kan snabbt försämra skärverktygen, vilket leder till ökade produktionskostnader och kvalitetsproblem. Stilleståndstid för verktygsbyte och inkonsekvent ytfinish är frustrerande problem som många tillverkare ställs inför.

För att minska verktygsslitaget vid bearbetning av 5083 aluminium ska du implementera optimerade skärparametrar, använda lämpliga kylstrategier och välja specialiserade skärverktyg. Viktiga strategier är att använda belagda hårdmetall- eller PCD-verktyg, att hålla rätt matningshastighet och att smörja tillräckligt för att förhindra uppbyggda kanter.

Förstå skärparametrar

Grunden för att minska verktygsslitaget börjar med rätt skärparametrar. Vid bearbetning av 5083 aluminium är skärhastighet6 spelar en avgörande roll för verktygets livslängd. Jag har märkt att om man bibehåller dessa parametrar kan man uppnå optimala resultat:

| Parameter | Rekommenderat intervall | Påverkan på verktygets livslängd |

|---|---|---|

| Skärhastighet | 300-500 m/min | Minskar värmeutvecklingen |

| Matningshastighet | 0,1-0,3 mm/varv | Förhindrar uppbyggnad av spån |

| Skärdjup | 1-3 mm | Kontrollerar skärkrafterna |

Strategier för kylning och smörjning

Effektiv kylning är avgörande för att förlänga verktygens livslängd. Jag rekommenderar dessa tillvägagångssätt:

- Tillförsel av kylvätska under högt tryck

- Smörjning med minsta möjliga mängd (MQL)

- Kylsystem för genomgående verktyg

Dessa metoder hjälper till att förhindra vidhäftning av aluminium och minskar den termiska belastningen på skärverktygen.

Verktygsval och beläggningsteknik

Rätt val av verktyg har stor betydelse för slitstyrkan. Här är vad som fungerar bäst:

Verktyg av belagd hårdmetall

- TiAlN-beläggning för förbättrad värmebeständighet

- Flerskiktsbeläggningar för bättre slitageskydd

- Slät ytfinish för att förhindra vidhäftning av material

PCD-verktyg

- Överlägsen slitstyrka

- Utmärkt för högvolymproduktion

- Bättre värmeledningsförmåga

Förberedelser i framkant

Verktygsgeometrin spelar en avgörande roll för att minska slitaget:

Avrundning av kanter

- Förstärker skäreggen

- Minskar risken för flisning

- Förbättrar vidhäftningen av beläggningen

Ytbehandling

- Mikroblästring för förbättrad vidhäftning av beläggningen

- Polering för att minska friktionen

Bästa praxis för verksamheten

För att maximera verktygets livslängd betonar jag alltid dessa riktlinjer för drift:

Regelbunden inspektion av verktyg

- Övervaka slitagemönster

- Kontrollera om beläggningen har försämrats

- Mät skäreggens tillstånd

Korrekt förvaring av verktyg

- Klimatkontrollerad miljö

- Skydd mot fysisk skada

- Regelbunden rengöring och underhåll

Skydd mot uppbyggda kanter

För att hantera uppbyggd kantformation krävs uppmärksamhet på:

Kontroll av ytans hastighet

- Upprätthåll rekommenderade skärhastigheter

- Justera baserat på väsentliga förhållanden

- Övervaka verktygets temperatur

Chiphantering

- Säkerställ korrekt evakuering av spån

- Använd lämpliga spånbrytare

- Upprätthåll konsekventa matningshastigheter

Överväganden för produktionsmiljö

Tillverkningsmiljön påverkar verktygsslitaget:

Temperaturreglering

- Hålla en stabil omgivningstemperatur

- Övervaka kylvätskans temperatur

- Kontrollera arbetsstyckets temperatur

Maskinunderhåll

- Regelbundna kontroller av spindelns uppriktning

- Vibrationsövervakning

- Underhåll av kylvätskesystem

Kostnadseffektivt genomförande

För att genomföra dessa strategier måste kostnaderna balanseras:

Initial investering

- Verktyg av hög kvalitet

- Beläggningsteknik

- Kylsystem

Långsiktiga förmåner

- Färre verktygsbyten

- Förbättrad kvalitet på detaljerna

- Högre produktivitet

Genom att följa dessa omfattande strategier har jag konsekvent uppnått betydande förbättringar av verktygens livslängd vid bearbetning av 5083 aluminium. Nyckeln är att upprätthålla ett systematiskt tillvägagångssätt för implementering och regelbundet övervaka resultaten för optimering.

Hur uppnår man en högkvalitativ ytfinish?

Att uppnå perfekt ytfinish på 5083 aluminiumdelar kan vara en stor utmaning. Många tillverkare kämpar med inkonsekventa resultat, vilket leder till kasserade delar och kostsamma omarbetningar. Kombinationen av verktygsslitage, felaktiga hastigheter och otillräcklig kylning kan snabbt förvandla ett lovande projekt till en tillverkningsmässig mardröm.

Nyckeln till att uppnå utmärkt ytfinish på 5083 aluminium ligger i att optimera bearbetningsparametrarna, välja lämpliga verktyg och implementera korrekta efterbearbetningstekniker. Detta omfattande tillvägagångssätt säkerställer en jämn kvalitet samtidigt som produktionseffektiviteten bibehålls.

Förstå verktygsgeometrins påverkan

Skärverktygens geometri spelar en avgörande roll för kvaliteten på ytfinishen. Jag har funnit att verktyg med positiva skärvinklar på mellan 5-15 grader ger bäst resultat för 5083 aluminium. Den krökvinkel7 påverkar spånbildning och skärkrafter avsevärt.

Här är en detaljerad uppdelning av optimala verktygsegenskaper:

| Verktygsparameter | Rekommenderat intervall | Påverkan på ytfinish |

|---|---|---|

| Krökvinkel | 5-15 grader | Minskar skärkrafterna och förbättrar spånevakueringen |

| Avlastningsvinkel | 10-12 grader | Förhindrar gnidning av verktyg och värmeutveckling |

| Näsradie | 0,2-0,8 mm | Större radie för jämnare finish |

| Förberedelse av kanter | Skarp till lätt slipning | Minskar bildandet av uppbyggda kanter |

Optimera matningshastighet och varvtal

Optimering av matningshastighet och skärhastighet är avgörande för att uppnå överlägsen ytfinish. Baserat på min erfarenhet av 5083 aluminium rekommenderar jag:

- Skärhastighet: 1000-1500 ytfot per minut (SFM)

- Matningshastighet: 0,003-0,007 tum per varv (IPR)

- Skärdjup: 0,020-0,040 tum för finbearbetning

Dessa parametrar bör justeras utifrån verktygets specifika geometri och maskinens kapacitet.

Strategier för kylning och smörjning

Korrekt kylning och smörjning är avgörande för att bibehålla en jämn ytkvalitet. Jag rekommenderar:

- Tillförsel av kylvätska med högt tryck (minst 800 PSI)

- Oljebaserade skärvätskor med aluminiumspecifika tillsatser

- Möjlighet till genomgående kylning av verktyget när så är möjligt

- Regelbunden kontroll av kylvätskans koncentration (underhåll 6-8%)

Behandlingar efter maskinbearbetning

För att ytterligare förbättra ytkvaliteten kan flera efterbearbetningsbehandlingar användas:

Mekanisk polering

- Progressiv slipsekvens (400-2000)

- Automatiserade poleringssystem för jämnhet

- Buffringsmedel specifika för aluminium

Överväganden om anodisering

- Typ II-anodisering för allmänna tillämpningar

- Typ III för förbättrad slitstyrka

- Förbehandling av anodiseringsytan avgörande för finishkvaliteten

Åtgärder för kvalitetskontroll

Genom att genomföra korrekta kvalitetskontrollåtgärder säkerställs en jämn ytfinish:

Regelbunden provning av ytjämnhet

- Ra-mått under 32 mikrotum

- Dokumentation av resultat

- Implementering av statistisk processtyrning

Protokoll för visuell inspektion

- Utbildade inspektörer

- Korrekta ljusförhållanden

- Standardiserade acceptanskriterier

Gemensamma utmaningar och lösningar

Flera utmaningar uppstår ofta vid bearbetning av 5083 aluminium:

Uppbyggd kantformation

- Lösning: Öka skärhastigheten

- Använd lämplig skärvätska

- Behåll skarpa skäreggar

Chatter Marks

- Lösning: Kontrollera verktygshållarens balans

- Kontrollera maskinens vibrationer

- Justera skärparametrarna

Evakuering av dåliga chip

- Lösning: Optimera kylvätsketrycket

- Använd spånbrytare

- Implementera lämpliga programmeringsstrategier

Dokumentation och kontroll av processer

För att bibehålla en jämn ytfinish krävs korrekt dokumentation:

Processparametrar

- Verktygsspecifikationer

- Skärparametrar

- Information om kylvätska

Kvalitetskrav

- Specifikationer för ytjämnhet

- Visuella standarder

- Mätmetoder

Underhållsschema

- Övervakning av verktygsslitage

- Kalibrering av maskinen

- Underhåll av kylvätskesystem

Detta omfattande tillvägagångssätt för optimering av ytfinishen har hjälpt oss att uppnå konsekvent högkvalitativa resultat på 5083 aluminiumkomponenter. Genom att noggrant kontrollera varje aspekt av bearbetningsprocessen och implementera korrekta efterbearbetningstekniker kan vi uppfylla de mest krävande kraven på ytfinhet samtidigt som vi bibehåller produktionseffektiviteten.

Vilka kyl- och smörjtekniker fungerar bäst?

Maskinbearbetning av 5083 aluminium utan korrekt kylning kan leda till förödande resultat. Jag har sett otaliga projekt misslyckas på grund av överdriven värmeutveckling, vilket resulterar i dålig ytfinish, felaktiga dimensioner och för tidigt verktygsslitage. Konsekvenserna av otillräcklig kylning kan förvandla ett enkelt bearbetningsjobb till en kostsam mardröm.

Den mest effektiva kylmetoden för 5083 aluminiumbearbetning är översvämningskylning med vattenlösliga kylvätskor, med en koncentration på 6-8%. Detta tillvägagångssätt ger optimal värmeavledning, minskar verktygsslitaget och säkerställer en jämn ytkvalitet samtidigt som uppbyggd kantbildning förhindras.

Förståelse för kylmetoder

Modern CNC-bearbetning kräver exakt temperaturkontroll under skärprocessen. Den värmeledningsförmåga8 av 5083 aluminium gör den särskilt känslig för värmerelaterade problem. Här är min detaljerade uppdelning av de viktigaste kylmetoderna:

Översvämning Kylning

- Ger kontinuerligt flöde av kylvätska

- Utmärkt värmeavledning

- Överlägsen spånevakuering

- Idealisk för höghastighetsoperationer

Kylning av dimma

- Minskar förbrukningen av kylvätska

- Lämplig för lättare skärningar

- Miljövänligt alternativ

- Bättre sikt under bearbetningen

Luftkylning

- Minimal installation krävs

- Ren drift

- Kostnadseffektiv lösning

- Begränsad kylkapacitet

Typer av kylvätskor och deras prestanda

Min erfarenhet av olika typer av kylvätskor har visat på betydande variationer i prestanda. Här är en omfattande jämförelse:

| Typ av kylvätska | Värmeavledning | Verktygets livslängd | Ytfinish | Kostnadseffektivitet |

|---|---|---|---|---|

| Syntetisk | Utmärkt | Hög | Överlägsen | Måttlig |

| Semi-syntetisk | Mycket bra | Bra | Mycket bra | Hög |

| Vattenlöslig | Utmärkt | Mycket hög | Utmärkt | Mycket hög |

| Straight Oil | Bra | Måttlig | Bra | Låg |

Optimering av kylvätskeapplicering

Effektiviteten hos kylningslösningar beror i hög grad på korrekt appliceringsteknik. Jag rekommenderar att du fokuserar på dessa viktiga aspekter:

Kylvätskans tryck och volym

- Högtrycksleverans (500-1000 PSI) för djupa fickor

- Konstant underhåll av flödeshastighet

- Multipel munstyckspositionering för komplexa geometrier

- Regelbunden övervakning av trycket

Koncentration Management

- Veckovisa koncentrationskontroller

- Behåll 6-8%-koncentrationen för vattenlösliga kylvätskor

- Regelbunden pH-övervakning (idealiskt intervall: 8,5-9,5)

- Dokumenterat underhållsschema

Avancerade strategier för kylning

Innovationer inom kylteknik har lett till flera avancerade metoder som jag har använt med framgång:

Kylning genom verktyg

- Direkt kylvätsketillförsel till skäreggen

- Minskad uppbyggnad av värme

- Förbättrad spånevakuering

- Förlängd verktygslivslängd

Kryogenisk kylning

- Minskning av extrema temperaturer

- Minimal miljöpåverkan

- Förbättrad ytfinish

- Minskad termisk deformation

Underhåll och övervakning

Korrekt underhåll säkerställer optimal kylprestanda:

- Daglig kontroll av kylvätskenivån

- Koncentrationstest varje vecka

- Månatlig rengöring av systemet

- Kvartalsvis komplett vätskebyte

Miljöhänsyn

Modern tillverkning kräver miljömedvetna val:

- Biologiskt nedbrytbara alternativ för kylvätska

- Återvinnings- och filtreringssystem

- Korrekta protokoll för avfallshantering

- Minskning av VOC-utsläpp

Säkerhetsprotokoll

Säkerheten är av yttersta vikt vid hantering av kylsystem:

- Regelbundna bakterietester

- Korrekta krav på personlig skyddsutrustning

- Förfaranden för uppsamling av spill

- Planering av nödåtgärder

Framtida trender

Landskapet för kylteknik fortsätter att utvecklas:

- IoT-aktiverade övervakningssystem

- AI-driven hantering av kylvätska

- Hållbara formuleringar för kylvätskor

- Hybridkylningslösningar

Kostnadskonsekvenser

Effektiv implementering av kylstrategier påverkar slutresultatet:

- Initiala installationskostnader

- Löpande underhållskostnader

- Långsiktiga förmåner för verktygsliv

- Effektivitetsvinster i produktionen

Valet av kyl- och smörjteknik har stor betydelse för hur framgångsrik bearbetningen blir med 5083 aluminium. Baserat på våra omfattande tester och verkliga tillämpningar är översvämningskylning med vattenlösliga kylvätskor den mest tillförlitliga och effektiva lösningen för de flesta tillämpningar. Specifika projektkrav kan dock kräva alternativa tillvägagångssätt, vilket gör det viktigt att förstå alla tillgängliga alternativ.

Hur förhindrar man att arbetsstycket deformeras?

Deformation av arbetsstycket vid bearbetning av 5083 aluminium har blivit en ständig utmaning inom precisionstillverkning. Jag har sett otaliga projekt som spårat ur på grund av oväntad skevhet och distorsion, vilket har orsakat kostsamma omarbetningar och produktionsförseningar. Problemet blir ännu mer kritiskt när det handlar om högprecisionskomponenter där varje mikrometer spelar roll.

För att förhindra deformation av arbetsstycket i 5083 aluminium måste man använda korrekta avspänningsprocedurer, optimera fastspänningsstrategier och noggrant planera bearbetningssekvenser. Dessutom kan kontroll av skärparametrar och användning av lämpliga fixturer avsevärt minska riskerna för deformation.

Förståelse av restspänning i 5083 aluminium

Grundorsaken till deformationen ligger ofta i kvarstående spänning9 inom materialet. Jag har funnit att 5083 aluminium är särskilt känsligt för spänningsinducerad deformation på grund av dess specifika legeringssammansättning. Här är vad som vanligtvis orsakar restspänning:

- Tillverkningsprocesser (valsning, formning)

- Temperaturvariationer under materialbearbetning

- Tidigare bearbetningsoperationer

- Felaktiga lagringsförhållanden

Tekniker för att minska stress före maskinbearbetning

Jag har utvecklat en systematisk metod för att minska stress som har visat sig vara effektiv i vår verksamhet:

| Behandlingsmetod | Temperaturområde | Varaktighet | Fördelar |

|---|---|---|---|

| Termisk stressavlastning | 230-260°C | 1-2 timmar | Jämn spänningsfördelning |

| Vibrerande stressavlastning | Rumstemperatur | 20-30 minuter | Icke-termiskt alternativ |

| Naturligt åldrande | Rumstemperatur | 24-48 timmar | Kostnadseffektiv lösning |

Optimera fastspänningsstrategier

Det sätt på vilket vi spänner fast arbetsstycken påverkar deformationen avsevärt. Jag rekommenderar dessa beprövade tekniker:

Fördelad klämkraft

- Använd flera fastspänningspunkter

- Tillämpa konsekventa vridmomentvärden

- Övervaka klämtrycket regelbundet

Strategisk design av armaturer

- Stöd för kritiska funktioner

- Ta hänsyn till värmeutvidgning

- Minimera kontaktytan där så är möjligt

Smart planering av bearbetningssekvenser

Enligt min erfarenhet är det avgörande att sekvenseringen är korrekt:

Grovbearbetningsfas

- Avlägsna materialet symmetriskt

- Bibehålla balanserad spänningsfördelning

- Lämna tillräckligt med lager för efterbehandling

Stresslindring på mellannivå

- Låt delarna stabilisera sig mellan operationerna

- Kontrollera om det finns någon preliminär deformation

- Gör nödvändiga justeringar

Finbearbetning

- Använd lätta snitt

- Bibehåller ett jämnt skärdjup

- Övervaka temperaturen noggrant

Optimering av skärparametrar

Jag har funnit att dessa parametrar fungerar bäst för att minimera deformationen:

| Parameter | Grov maskinbearbetning | Finbearbetning |

|---|---|---|

| Skärhastighet | 300-400 m/min | 400-500 m/min |

| Matningshastighet | 0,15-0,25 mm/tand | 0,05-0,15 mm/tand |

| Skärdjup | 2-4 mm | 0,2-0,5 mm |

| Kylvätskeflöde | Hög | Måttlig |

Strategier för temperaturkontroll

Temperaturhanteringen är avgörande för dimensionsstabiliteten:

Hantering av kylvätska

- Använd kylvätskesystem med högt tryck

- Upprätthålla en jämn temperatur på kylvätskan

- Säkerställ tillräcklig flödeshastighet

Skärzonens temperatur

- Övervaka verktygets temperatur

- Genomför korrekta kylpauser

- Använd lämpliga skärhastigheter

Kvalitetskontroll och verifiering

För att säkerställa framgång genomför jag alltid dessa verifieringssteg:

Pågående mätningar

- Regelbundna dimensionskontroller

- Övervakning av stressmönster

- Spårning av temperatur

Slutlig inspektion

- CMM-verifiering

- Mätning av planhet

- Analys av ytfinhet

Miljöhänsyn

Butiksmiljön spelar en avgörande roll:

Temperaturreglering

- Hålla en stabil omgivningstemperatur

- Undvik direkt exponering för solljus

- Kontrollera luftcirkulationen

Lagringspraxis

- Korrekt lagring av material

- Skyddad från miljöfaktorer

- Regelbunden lagerrotation

Genom att implementera dessa omfattande strategier har vi uppnått konsekventa framgångar med att förhindra deformation av arbetsstycket vid bearbetning av 5083-aluminium. Nyckeln ligger i att förstå att förebyggande av deformation inte är en enstegsprocess utan snarare ett systematiskt tillvägagångssätt som börjar med materialvalet och fortsätter genom slutkontrollen.

Kom ihåg att varje projekt kan kräva smärre justeringar av dessa riktlinjer baserat på specifika krav och förhållanden. Börja alltid med en grundlig förståelse av din specifika applikation och anpassa dessa rekommendationer därefter.

Vilka är de vanligaste metoderna för kvalitetskontroll?

Kvalitetskontroll vid 5083 aluminiumbearbetning kan vara en stor huvudvärk för tillverkare. Utan korrekta inspektionsmetoder kan även mindre avvikelser leda till kassering av delar, produktionsförseningar och betydande ekonomiska förluster. Jag har sett många tillverkare kämpa när deras kvalitetskontrollprocesser inte är tillräckligt robusta.

Kvalitetskontroll för 5083 aluminiumbearbetning omfattar flera inspektionstekniker, inklusive CMM-mätningar, ytanalys och visuella kontroller. Dessa metoder arbetar tillsammans med processövervakning och toleransverifiering för att säkerställa att delarna konsekvent uppfyller specifikationerna.

Inspektion av koordinatmätmaskiner (CMM)

CMM-inspektion är ryggraden i vår kvalitetskontrollprocess på PTSMAKE. Detta avancerade mätsystem använder en prob för att samla in exakta måttdata från bearbetade delar. Den metrologi10 CMM-maskinernas kapacitet gör det möjligt för oss att:

- Mät komplexa geometrier med en noggrannhet på upp till 0,001 mm

- Jämför faktiska mått med CAD-modeller

- Generera detaljerade inspektionsrapporter

- Identifiera avvikelser tidigt i produktionsprocessen

Jag ser till att vårt team utför CMM-inspektioner vid viktiga produktionssteg:

- Första artikelinspektionen

- Kontroller under pågående process

- Slutlig verifiering

Analys av ytjämnhet

Ytkvaliteten är avgörande för 5083 aluminiumdelar. Vi använder både kontakt- och beröringsfria metoder för att mäta ytjämnhet:

| Metod | Tillämpningar | Fördelar |

|---|---|---|

| Profilometer | Plana ytor, enkla geometrier | Hög noggrannhet, kvantitativa data |

| Optisk skanner | Komplexa geometrier, djupa funktioner | Beröringsfri, snabb mätning |

| Vision-system | Ytdefekter, Mönsterigenkänning | Realtidsinspektion, stora ytor |

Protokoll för visuell inspektion

Även om avancerade mätverktyg är nödvändiga, är en utbildad visuell inspektion fortfarande värdefull. Våra inspektörer kontrollerar för:

Ytliga defekter

- Repor

- Dents

- Verktygsmärken

Materialets konsistens

- Enhetlig färg

- Ytfinish

- Materialintegritet

Kvalitet i utförandet

- Kantkvalitet

- Borttagning av burr

- Övergripande utseende

System för processövervakning

Övervakning i realtid hjälper till att upprätthålla kvaliteten under hela produktionen:

Övervakning av maskinparametrar

- Spindelhastighet

- Matningshastigheter

- Slitage på verktyg

- Temperatur

Statistisk processtyrning (SPC)

- Kontrolldiagram

- Trendanalys

- Studier av processförmågan

Metoder för toleransverifiering

Vi implementerar en flernivåmetod för toleransverifiering:

Kontroller före maskinbearbetning

- Certifiering av material

- Lager dimensioner

- Verifiering av inställningar

Verifiering under pågående process

- Mätning av kritiska dimensioner

- Geometriska toleranser

- Kontroller av ytfinish

Slutlig inspektion

- Fullständig dimensionell verifiering

- Funktionell testning

- Granskning av dokumentation

Dokumentation och rapportering

Dokumentation av kvalitetskontrollen är avgörande för spårbarheten:

- Inspektionsrapporter

- Materialcertifikat

- Processparametrar

- Registrering av avvikelser

- Korrigerande åtgärder

Jag har implementerat ett digitalt dokumentationssystem som ger snabb tillgång till kvalitetsdokumentation och hjälper till att identifiera trender eller potentiella problem innan de blir problem.

Integration av kvalitetsledningssystem

Våra metoder för kvalitetskontroll är en del av ett större kvalitetsledningssystem:

Standardiserade arbetsrutiner (SOP)

- Detaljerade arbetsinstruktioner

- Inspektionsförfaranden

- Krav på kalibrering

Utbildningsprogram

- Certifiering av inspektör

- Drift av utrustning

- Kvalitetsmedvetenhet

Kontinuerlig förbättring

- Regelbundna revisioner

- Mätning av prestanda

- Processoptimering

Kalibrering och underhåll av utrustning

Regelbunden kalibrering säkerställer mätnoggrannheten:

- Årlig kalibrering av CMM-maskiner

- Månatlig kontroll av mätverktyg

- Dagliga kontroller av grundläggande instrument

- Scheman för förebyggande underhåll

Denna omfattande metod för kvalitetskontroll hjälper oss att upprätthålla en jämn kvalitet vid 5083 aluminiumbearbetning. Genom att kombinera avancerad mätteknik med beprövade inspektionsmetoder och noggrann dokumentation kan vi säkerställa att detaljerna alltid uppfyller specifikationerna.

Förstå magnesiums roll när det gäller att förbättra styrka och motstånd, vilket är avgörande för att välja rätt aluminiumlegering. ↩

Lär dig hur härdning påverkar bearbetningen och hur du kan övervinna utmaningarna. ↩

Lär dig hur spiralvinkeln påverkar spånbildningen och förbättrar bearbetningsprestandan. ↩

Lär dig hur du optimerar bearbetningseffektiviteten genom att justera parametrarna för materialavverkningshastighet. ↩

Förstå spånbildning för ökad bearbetningseffektivitet och förbättrad detaljkvalitet. ↩

Lär dig mer om skärhastighet för att optimera verktygens livslängd och förbättra bearbetningseffektiviteten. ↩

Lär dig hur spånvinkeln påverkar spånbildning och skärkrafter för bättre ytfinhet. ↩

Förstå aluminiums värmekänslighet för effektiva kylningsstrategier vid maskinbearbetning. ↩

Lär dig mer om restspänningseffekter på maskinbearbetning och hur du kan minska deformationen. ↩

Lär dig mer om metrologi för att öka mätnoggrannheten och förbättra kvalitetskontrollen i tillverkningen. ↩