Att konstruera plastdetaljer kan vara en stor utmaning för många ingenjörer. Jag har sett många projekt misslyckas på grund av förbisedda designprinciper, vilket resulterar i tillverkningsfel, ökade kostnader och projektförseningar. Dessa problem dyker ofta upp sent i utvecklingscykeln, vilket leder till betydande bakslag och budgetöverskridanden.

Framgångsrik konstruktion av plastdetaljer kräver ett systematiskt tillvägagångssätt med fokus på fyra nyckelelement: funktionskrav, materialval, tillverkningsbarhet och monteringsoptimering. Genom att följa dessa principer kan ingenjörer skapa konstruktioner som är både kostnadseffektiva och tillförlitliga.

Förståelse för funktionella krav

Innan vi går in på designprocessen måste vi tydligt definiera vad detaljen ska göra. Detta inkluderar:

- Förhållanden i driftsmiljön

- Krav på lastbärande egenskaper

- Behov av kemisk beständighet

- Temperaturområden för exponering

- Förväntad produktlivslängd

Kriterier för materialval

Valet av material har stor betydelse för hur framgångsrik din design blir. Tänk på dessa faktorer:

- Mekaniska egenskaper

- Kemisk beständighet

- Termiska egenskaper

- Överväganden om kostnader

- Påverkan på miljön

En kritisk aspekt som ofta förbises är materialets kristallinitet1vilket påverkar både bearbetningsparametrarna och de slutliga egenskaperna hos detaljen.

Design för tillverkningsbarhet (DFM)

Hänsyn till väggtjocklek

| Väggtjocklek Aspect | Rekommenderat intervall | Påverkan på produktionen |

|---|---|---|

| Nominell tjocklek | 2,0-3,0 mm | Optimalt materialflöde |

| Maximal variation | ±10% | Förhindrar skevhet |

| Ribbans tjocklek | 50-70% av vägg | Minskar diskmärken |

Utkastvinklar och underskärningar

Utkastvinklar är avgörande för korrekt utmatning av detaljen. Jag rekommenderar..:

- Minst 1° dragning för texturerade ytor

- 0,5° dragkraft för släta ytor

- Undvik underskärningar där så är möjligt

- Använda sidoaktioner endast när det är nödvändigt

Design av radier och filéer

Vassa hörn är stressframkallande och bör undvikas:

- Yttre hörn: minsta radie på 0,5 mm

- Inre hörn: minsta radie på 1,0 mm

- Övergångar med enhetlig radie

- Gradvisa förändringar av tjockleken

Optimering av montering

Snap Fit-design

Korrekt snäppdesign säkerställer:

- Enkel montering

- Tillförlitlig kvarhållning

- Skadefri demontering

- Kostnadseffektiv produktion

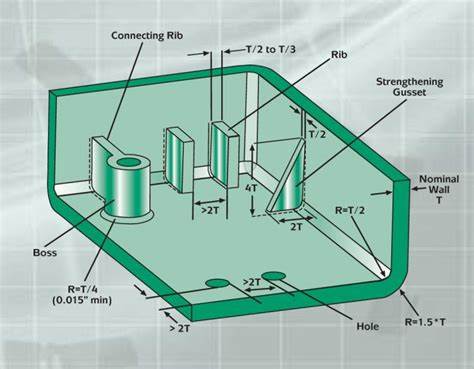

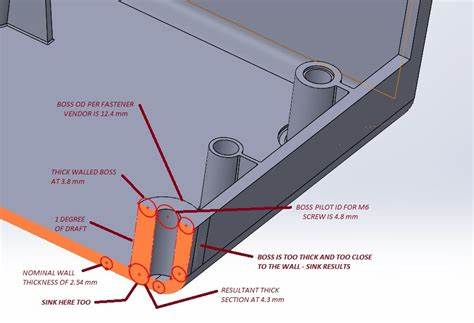

Bossar och revben

Designriktlinjer för strukturella egenskaper:

- Bossdiameter: 2x väggtjocklek

- Ribbhöjd: 3x väggtjocklek

- Stödkilar för höga funktioner

- Rätt avstånd för materialflöde

Ytfinish och estetik

Tänk på dessa aspekter för utseende:

- Krav på textur

- Placering av avskiljningslinje

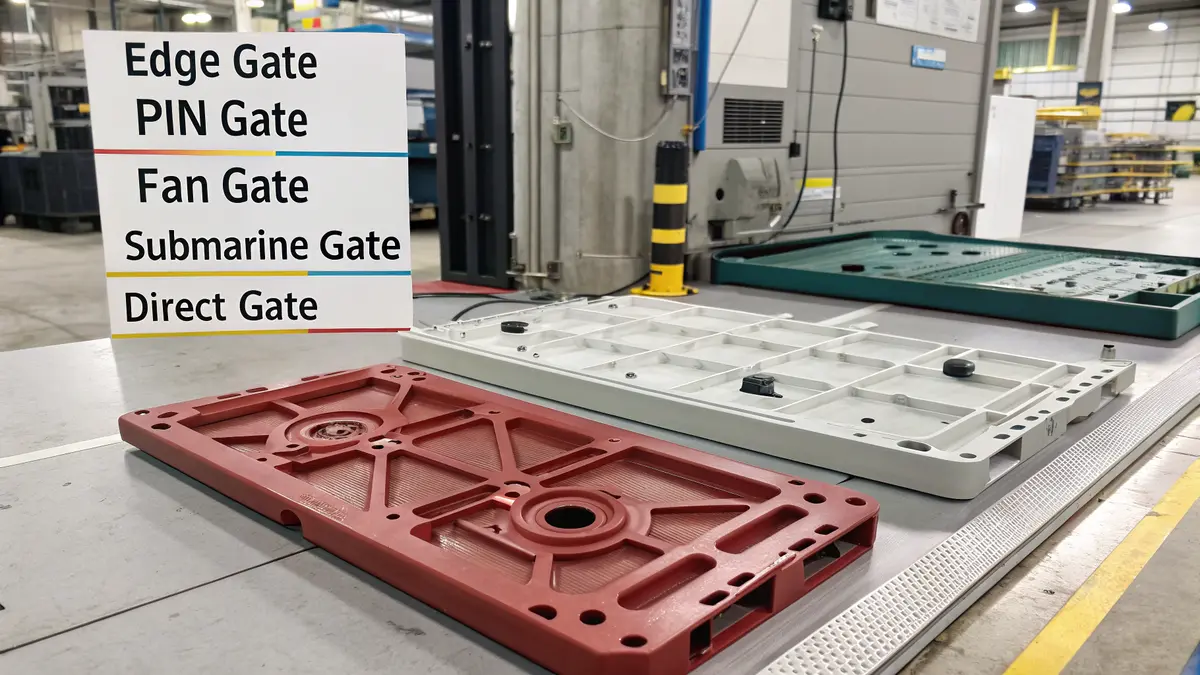

- Plats för grind

- Utskjutarstiftets placering

Validering av design

Innan designen färdigställs:

- Utföra FEA-analys

- Skapa snabba prototyper

- Utföra analys av formflöde

- Testa monteringsförfaranden

Genom att tillämpa dessa konstruktionsprinciper har jag hjälpt många av PTSMAKE:s kunder att lyckas med konstruktionen av plastdetaljer. Nyckeln är att beakta alla aspekter tidigt i designfasen, vilket förhindrar kostsamma modifieringar senare. Kom ihåg att bra design inte bara handlar om att skapa en detalj som fungerar - det handlar om att skapa en detalj som kan tillverkas på ett effektivt och ekonomiskt sätt.

Jag understryker alltid för våra kunder att framgångsrik design av plastdetaljer är iterativ. Börja med grunderna, validera dina antaganden och förfina baserat på feedback. Detta tillvägagångssätt har konsekvent lett till framgångsrika resultat i våra projekt.

Vilken är den minsta radien för plastdelar?

Att konstruera plastdetaljer med felaktiga hörnradier kan leda till förödande tillverkningsfel. Jag har sett detaljer spricka under minimal belastning, skeva under gjutning och misslyckas med kvalitetsinspektioner - allt på grund av dåligt utformade radier som skapade spänningskoncentrationspunkter.

Minsta radie för plastdetaljer följer vanligen regeln om 0,5x väggtjocklek för inre hörn, medan yttre radier bör vara lika med inre radie plus väggtjocklek. Denna riktlinje säkerställer korrekt materialflöde och minskar spänningskoncentrationen, vilket förhindrar att delar går sönder.

Förstå betydelsen av hörnradier

Vid konstruktion av plastdetaljer är spänningskoncentrationsfaktor2 i hörnen har en betydande inverkan på detaljens prestanda. Jag betonar alltid för våra kunder att korrekt utformning av radier inte bara handlar om estetik - det är grundläggande för detaljens funktionalitet. Här är varför radier spelar roll:

Materialflöde

- Förbättrar formfyllnadsmönster

- Minskar risken för tveksamheter

- Förhindrar korta skott vid injektion

- Säkerställer jämn kylning

Strukturell integritet

- Fördelar stress jämnare

- Minskar risken för fel på delar

- Förbättrar den totala hållbarheten

- Förbättrar slagtåligheten

Riktlinjer för rekommenderad minsta radie

Baserat på omfattande tester och verkliga tillämpningar har jag tagit fram den här omfattande guiden för rekommendationer om minsta radie:

| Väggens tjocklek (mm) | Minsta invändiga radie (mm) | Rekommenderad yttre radie (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

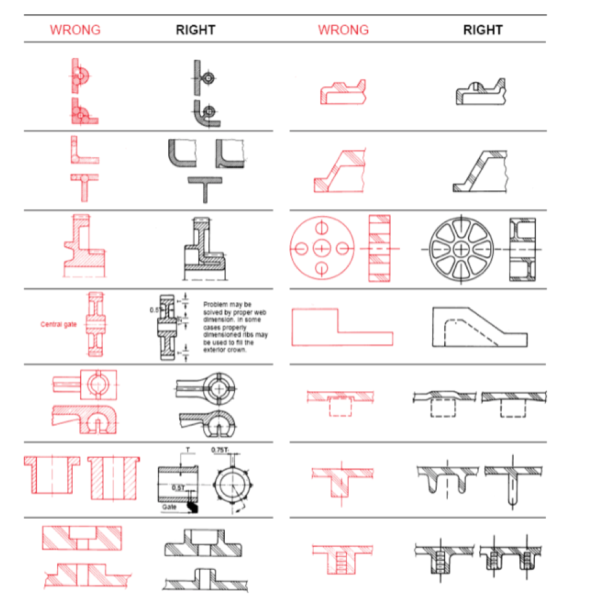

Vanliga designmisstag att undvika

Jag stöter regelbundet på dessa radiusrelaterade problem i konstruktionen av plastdetaljer:

Inkonsekventa radier

- Skapar ojämnt materialflöde

- Leder till oförutsägbart svinn

- Orsaker till utseendemässiga defekter

- Resulterar i varierande kylningshastigheter

Vassa hörn

- Fungerar som stresskoncentratorer

- Ökad risk för fel på delar

- Komplicerad formsläppning

- Skapa svaga punkter i konstruktionen

Särskilda överväganden för olika material

Olika plastmaterial kräver specifika radiusöverväganden:

Glasfyllda material

- Kräver större radier på grund av minskat flöde

- Minsta inre radie: 0,75x väggtjockleken

- Behöver gradvisa övergångar

- Mer känslig för spänningskoncentration

Flexibla material

- Kan anpassas till mindre radier

- Minsta inre radie: 0,3x väggtjockleken

- Mindre benägna att drabbas av spänningssprickor

- Bättre flödesegenskaper

Påverkan på tillverkningsprocessen

Korrekt utformning av radien påverkar flera tillverkningsaspekter:

Cykeltid för gjutning

- Optimerade radier minskar cykeltiden

- Förbättra materialflödets hastighet

- Möjliggör snabbare kylning

- Öka produktionseffektiviteten

Underhåll av verktyg

- Minskar slitage på formhörn

- Förlänger verktygens livslängd

- Minimerar underhållsbehovet

- Lägre produktionskostnader

Överväganden om kvalitetskontroll

Jag genomför dessa kvalitetskontrollåtgärder för radiusverifiering:

Mätmetoder

- Digitala inspektionssystem

- Profilprojektorer

- 3D-skanningsteknik

- Koordinera mätmaskiner

Vanliga kvalitetsproblem

- Sänkmärken vid tjocka sektioner

- Vridning på grund av ojämn kylning

- Flash vid avskedsrepliker

- Inkonsekvenser i ytfinishen

Kostnadskonsekvenser

Korrekt utformning av radien påverkar tillverkningskostnaderna:

Inledande designfas

- Färre iterationer av designen

- Snabbare godkännande av konstruktionen

- Lägre kostnader för prototyper

- Förbättrad tillverkningsbarhet

Produktionsfas

- Minskad skrotningsgrad

- Förbättrad avkastning

- Lägre underhållskostnader

- Ökad livslängd för verktygen

Framtida trender inom radiusdesign

Branschen utvecklas med nya metoder för radiusdesign:

Digitala lösningar

- AI-driven designoptimering

- Automatiserad kontroll av radie

- Simuleringsdriven design

- Analysverktyg i realtid

Avancerade material

- Nya materialspecifika riktlinjer

- Innovativa hörnbehandlingar

- Förbättrade flödesegenskaper

- Förbättrad stresstålighet

Denna heltäckande strategi för radiusdesign bidrar till att säkerställa en framgångsrik tillverkning av plastdetaljer samtidigt som potentiella problem minimeras och produktionseffektiviteten optimeras.

Vad ska man tänka på när man konstruerar en detalj?

Att konstruera delar utan att ta hänsyn till tillverkningsbegränsningar leder ofta till kostsamma revideringar och produktionsförseningar. Många ingenjörer kämpar med att balansera designintentionen mot tillverkningsbarheten, vilket resulterar i delar som antingen inte kan produceras effektivt eller inte uppfyller prestandakraven.

En framgångsrik detaljkonstruktion kräver noggrann uppmärksamhet på fem viktiga faktorer: materialval, jämn väggtjocklek, dragvinklar, strukturella stödfunktioner och krympningskompensation. Dessa faktorer har en direkt inverkan på både tillverkningsbarhet och detaljens prestanda.

Grundläggande materialval

Valet av material utgör grunden för varje framgångsrik detaljkonstruktion. På PTSMAKE betonar jag alltid hur materialegenskaper påverkar både tillverkningsprocesser och prestanda vid slutanvändning. När vi väljer material tar vi hänsyn till följande

Mekaniska egenskaper

- Draghållfasthet

- Slagtålighet

- Böjmodul

- Temperatur för värmeavböjning

Kemiska egenskaper

- Motståndskraft mot UV-exponering

- Kemisk kompatibilitet

- Fuktabsorption

- Hygroskopiskt beteende3

Krav på bearbetning

- Egenskaper för smältflöde

- Temperaturområde för bearbetning

- Krav på formtemperatur

- Specifikationer för torkning

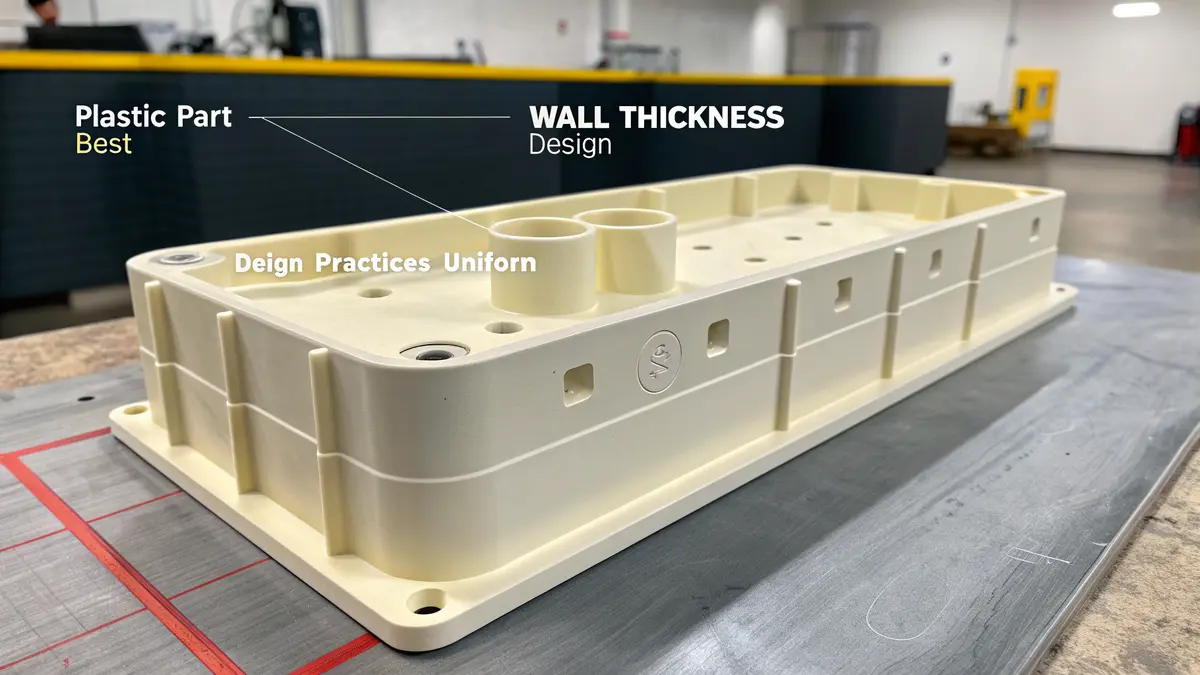

Optimering av väggtjocklek

Att bibehålla en jämn väggtjocklek är avgörande för att förhindra tillverkningsfel. Baserat på min erfarenhet på PTSMAKE rekommenderar jag:

| Väggtjocklek Intervall | Typiska tillämpningar | Viktiga fördelar |

|---|---|---|

| 0,5 mm - 1,0 mm | Små elektroniska kapslingar | Snabbare kylning, materialbesparingar |

| 1,0 mm - 2,5 mm | Konsumentprodukter | Bra balans mellan styrka och formbarhet |

| 2,5 mm - 3,5 mm | Strukturella komponenter | Förbättrad styvhet och stabilitet |

| 3,5 mm - 4,0 mm | Tunga tillämpningar | Krav på maximal hållfasthet |

Utkast Angle Implementering

Utkastvinklarna är avgörande för att detaljen ska kunna matas ut ur formen på rätt sätt. De allmänna riktlinjer vi följer inkluderar:

- Minst 1° dragning för texturerade ytor

- 0,5° till 2° dragkraft för släta ytor

- Extra drag för djupa ribbor och bossor

- Ökad dragkraft för korniga eller texturerade ytor

Principer för utformning av ribbor och bossor

Strukturella egenskaper kräver noggrant övervägande för att förhindra kosmetiska defekter samtidigt som hållfastheten bibehålls:

Riktlinjer för Rib-design

- Maximal tjocklek på revben: 60% av intilliggande vägg

- Förhållande mellan höjd och tjocklek: 2,5:1 till 3:1

- Minsta avstånd mellan ribborna: 2x väggtjockleken

- Gradvisa övergångar vid revbensbaserna

Boss-konfiguration

- Bossdiameter: 2x håldiameter

- Väggtjocklek: 60% av intilliggande vägg

- Stödribbor för höga chefer

- Kärnborrning för tjocka sektioner

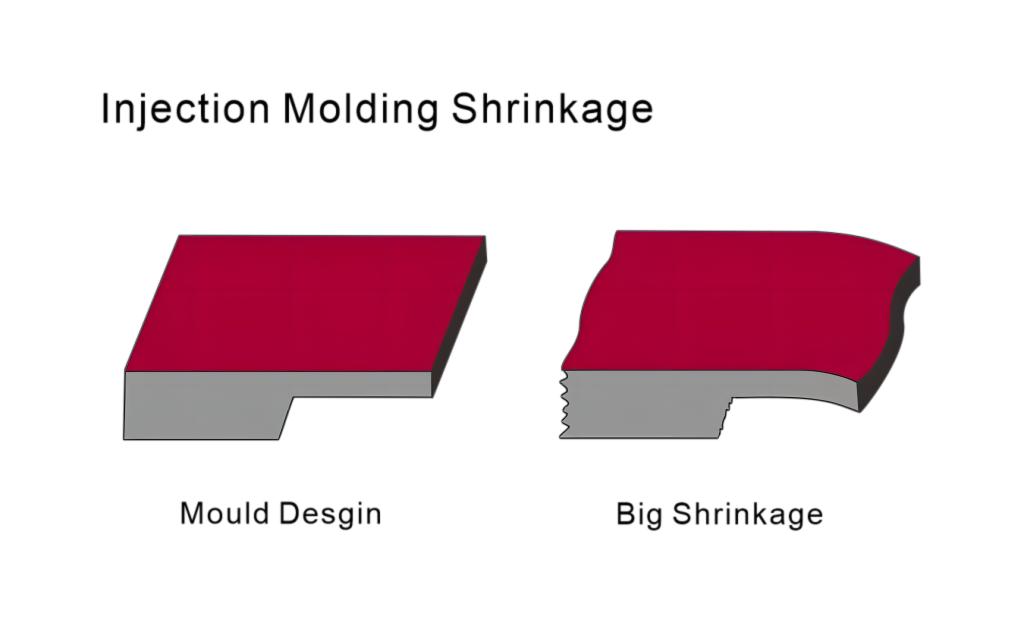

Strategier för kompensation av krympning

Olika material uppvisar varierande krympningshastigheter. Vårt tillvägagångssätt inkluderar:

Materialspecifik kompensation

- Amorfa material: 0,3-0,7%

- Semikristallina material: 0,8-2,5%

- Glasfyllda material: 0,1-0,5%

Geometriska överväganden

- Variationer i väggtjocklek

- Effekter på flödesriktningen

- Påverkan på grindplacering

- Optimering av kyltid

Design för integrering av montering

Samtidigt som vi fokuserar på enskilda designelement måste vi ta hänsyn till monteringskraven:

Snap Fit-funktioner

- Korrekta inkopplingsvinklar

- Tillräcklig flexibilitet

- Förebyggande av stress och koncentration

- Avstånd vid montering

Living gångjärn

- Materialval för cyklisk belastning

- Krav på tjocklek

- Optimering av flexradie

- Överväganden om placering av grind

Design av trådar

- Val av gängstigning

- Överväganden om kärna och hålrum

- Kompensation för slitage

- Krav på vridmoment vid montering

På PTSMAKE ser vi till att dessa designöverväganden implementeras tidigt i utvecklingsprocessen. Detta proaktiva tillvägagångssätt hjälper våra kunder att undvika kostsamma modifieringar och uppnå optimal prestanda för detaljen. Jag har märkt att en framgångsrik detaljkonstruktion kräver att man balanserar dessa olika element samtidigt som man behåller fokus på slutanvändarkraven och tillverkningsbegränsningarna.

Nyckeln till en framgångsrik detaljkonstruktion ligger i att förstå hur dessa olika element samverkar med varandra. Ett förändrat materialval kan t.ex. kräva justeringar av väggtjocklek och utdragsvinklar. På samma sätt måste tillägg av strukturella detaljer som ribbor och bossor balanseras mot risken för sänkmärken och andra kosmetiska defekter.

Vilka är designriktlinjerna för formsprutning av plastdelar?

Att konstruera plastdetaljer för formsprutning kan vara överväldigande. Många ingenjörer kämpar med felaktiga delar, kvalitetsproblem och kostsamma designrevisioner eftersom de förbiser kritiska designprinciper. Jag har sett projekt försenas med flera månader på grund av dessa misstag som kan undvikas.

De viktigaste designriktlinjerna för formsprutning fokuserar på rätt väggtjocklek, dragvinklar, ribbdesign och val av grindplacering. Dessa principer säkerställer detaljkvaliteten, minskar produktionskostnaderna och minimerar defekter samtidigt som måttnoggrannheten och den strukturella integriteten bibehålls.

Hänsyn till väggtjocklek

Väggtjockleken är avgörande för en framgångsrik formsprutning. Genom att bibehålla en jämn väggtjocklek kan man förhindra skevhet, sjunkmärken och inre spänningar. Den optimala väggtjockleken beror på materialet och kraven på detaljen:

| Materialtyp | Rekommenderad väggtjocklek (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Polykarbonat | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Utkast Angle Implementering

Dragvinklar är avgörande för enkel utmatning av detaljen. När du konstruerar plastdelar, införliva tillräckliga dragvinklar på alla väggar parallellt med formens öppningsriktning. Den avskiljningslinje4 plats påverkar kraven på dragvinkel:

- Texturerade ytor: 3° minsta drag

- Släta ytor: 1° minsta djupgående

- Djupa ribbor eller stolpar: 2-3° drag

- Ytterväggar: 1-2° drag

Ribb- och bossdesign

Ribborna ger strukturellt stöd samtidigt som materialanvändningen minimeras. Följ dessa riktlinjer:

- Ribbtjocklek: 50-60% av angränsande väggtjocklek

- Ribbhöjd: Högst 3 gånger väggtjockleken

- Avstånd mellan ribborna: Minst 2 gånger väggtjockleken

- Basradie: 25-50% av väggtjockleken

Val av gateplacering

Korrekt placering av grindarna påverkar detaljens kvalitet och utseende:

- Placera grindar i tjocka sektioner

- Undvik grindar på synliga ytor

- Överväg flera grindar för stora delar

- Tillåt tillräcklig flödeslängd

- Redogör för bildning av svetslinjer

Hörn- och radieutformning

Skarpa hörn skapar spänningskoncentrationer och svårigheter vid gjutning:

- Inre radie: Minst 0,5 mm

- Yttre radie: Minst 1,5 gånger väggtjockleken

- Bibehåller jämn väggtjocklek runt hörn

- Undvik tjocka partier i hörnen

Överväganden om materialval

Olika material har unika bearbetningskrav:

Amorfa material

- Lägre svinnnivåer

- Bättre dimensionell stabilitet

- Exempel: ABS, PC, PMMA

Semikristallina material

- Högre krympningsgrad

- Bättre kemisk beständighet

- Exempel: PP, PE, POM

Design av kylkanaler

Korrekt utformning av kylkanalerna säkerställer jämn kylning av delarna:

- Kanaldiameter: 8-12 mm typiskt

- Avstånd mellan kanalerna: 3-4 gånger diametern

- Avstånd från detaljens yta: 1,5-2 gånger diametern

- Upprätthålla en konsekvent längd på kylkretsen

- Överväg konform kylning för komplexa geometrier

Krav på ytfinish

Ytfinishen påverkar både estetik och funktionalitet:

| Finish Typ | SPI-nummer | Tillämpning |

|---|---|---|

| Hög polerad | A1 | Optiska delar |

| Halvpolerad | A2 | Synliga ytor |

| Matt | B1 | Icke synliga delar |

| Strukturerad | C1 | Greppytor |

Hantering av underskärningar

Minimera underskärningar där så är möjligt:

- Använd sidoåtgärder för nödvändiga underskärningar

- Överväg glidande kärnor för komplexa funktioner

- Design snäpp passar med lämplig avlastning

- Beräkna resebehov för sidoåtgärder

Överväganden vid montering

Design för effektiv montering:

- Inkludera anpassningsfunktioner

- Standardisera mått för snäppfästen

- Tänk på kraven för ultraljudssvetsning

- Planera för insatsformning vid behov

- Utforma självlokaliserande funktioner

Kom ihåg att en framgångsrik formsprutningskonstruktion kräver att man noga överväger alla dessa element. Varje komponent påverkar de andra, vilket skapar ett sammankopplat system där förändringar i ett område kan påverka hela detaljens tillverkningsbarhet och kvalitet.

Hur påverkar väggtjockleken konstruktionen av plastdetaljer?

Att konstruera plastdetaljer med ojämn väggtjocklek är som att bygga ett hus med varierande grundläggningsdjup - det är ett recept på katastrof. Många ingenjörer kämpar med denna grundläggande aspekt, vilket leder till kostsamma produktionsproblem, kvalitetsdefekter och projektförseningar.

Väggtjockleken är en kritisk faktor i konstruktionen av plastdetaljer som direkt påverkar den strukturella integriteten och tillverkningsbarheten. Den ideala tjockleken varierar vanligtvis mellan 0,5 och 5 mm, och en jämn fördelning är avgörande för att förhindra vanliga defekter som sjunkmärken och inre spänningar.

Förstå effekterna av väggtjockleken

Väggtjockleken påverkar alla aspekter av tillverkningen av plastdetaljer. Under mitt arbete med olika projekt på PTSMAKE har jag märkt att en korrekt utformning av väggtjockleken kan göra skillnaden mellan en lyckad och en misslyckad produkt. Den kristallisationshastighet5 av plastmaterialet under kylning påverkas direkt av variationer i väggtjockleken.

Riktlinjer för optimal väggtjocklek

Här är en omfattande guide för olika plastmaterial:

| Materialtyp | Rekommenderad tjocklek (mm) | Maximal tjocklek (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Polykarbonat | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Vanliga designutmaningar

Sinkmärken och tomrum

Tjocka partier i plastdelar kyls långsammare än tunna partier, vilket gör att det uppstår sjunkmärken på ytan. För att förhindra detta:

- Håll väggtjockleken enhetlig när så är möjligt

- Utforma gradvisa övergångar mellan olika tjocklekar

- Implementera korrekta kylkanaler i gjutformen

Warpage-kontroll

Ojämn kylning som orsakas av varierande väggtjocklek kan leda till skevhet. Vår lösning inkluderar:

- Använda ribbor och kilar istället för tjocka väggar

- Bibehålla tjockleksförhållande under 3:1

- Strategisk placering av kylledningar i gjutformen

Materialspecifika överväganden

Olika material beter sig på ett unikt sätt under formsprutningsprocessen:

Amorfa material

- Mer förlåtande vid variationer i tjocklek

- Bättre flödesegenskaper

- Lägre svinnnivåer

Semikristallina material

- Mer känslig för förändringar i tjockleken

- Högre krympningsgrad

- Kräver mer exakt temperaturkontroll

Tekniker för optimering av design

Strukturella krav

När du konstruerar för styrka:

- Använd ribbor istället för att öka väggtjockleken

- Behåll ribbans tjocklek på 60% av intilliggande vägg

- Placera ribbor i områden med hög belastning

Kostnadseffektivitet

För att optimera materialanvändningen:

- Eliminera onödiga tjocka sektioner

- Utforma ihåliga funktioner där så är möjligt

- Överväg kärnborrning i tjocka områden

Åtgärder för kvalitetskontroll

På PTSMAKE genomför vi flera kvalitetskontrollåtgärder:

- Digital simulering före produktion

- Första artikelinspektionen

- Regelbunden processövervakning

- Kontroll av dimensionsstabilitet

Produktionseffektivitet

Korrekt väggtjocklek påverkar konstruktionen:

- Optimering av cykeltid

- Effektiv materialanvändning

- Verktygets livslängd

- Produktionskostnader

Framtida överväganden

I takt med att tillverkningstekniken utvecklas ser vi:

- Avancerade simuleringsmöjligheter

- Nya material med andra krav

- Förbättrade kyllösningar

- Bättre metoder för processtyrning

Genom att förstå och tillämpa dessa principer för väggtjocklek kan konstruktörer skapa mer effektiva, kostnadseffektiva och högkvalitativa plastdetaljer. Vår erfarenhet visar att noggrann uppmärksamhet på väggtjockleken under designfasen förhindrar kostsamma modifieringar senare i produktionen.

Denna heltäckande metod för konstruktion av väggtjocklek har hjälpt oss att leverera överlägsna produkter till våra kunder inom olika branscher, från fordonskomponenter till konsumentelektronik. Nyckeln är att upprätthålla en balans mellan designkrav och tillverkningsbegränsningar samtidigt som man tar hänsyn till materialegenskaper och slutanvändningsområden.

Varför är utkastet viktigt vid konstruktion av plastdetaljer?

Föreställ dig att du designar en plastdel och upptäcker att den sitter fast i formen som en envis pusselbit. Detta mardrömsscenario inträffar oftare än man kan tro och orsakar produktionsförseningar och kostsamma skador. Utan korrekta dragvinklar kan även de enklaste plastdelar bli tillverkningskatastrofer.

Utkastvinklar är viktiga designelement i formsprutning av plast som gör att delar enkelt kan tas bort från formen. Genom att införliva en liten avsmalning (vanligtvis 1-2 grader) på vertikala väggar kan tillverkare säkerställa en smidig utmatning av delar och bibehålla ytkvaliteten.

Förståelse för utkastvinklar

Begreppet avsmalningsvinklar kan verka enkelt, men det är en viktig aspekt av plastdelskonstruktionen som kräver noggrant övervägande. Utkastvinklar skapar en liten avsmalning på vertikala ytor, vilket gör att delen kan lossna från formen utan motstånd. Skiljeväggen fungerar som referenspunkt från vilken dragvinklarna mäts.

Faktorer som påverkar valet av dragvinkel

Ytstruktur och finish

Olika ytstrukturer kräver varierande dragvinklar:

| Typ av yta | Rekommenderad dragvinkel |

|---|---|

| Slät yta | 1° - 2° |

| Lätt textur | 2° - 3° |

| Medium textur | 3° - 5° |

| Djup textur | 5° - 7° |

Materialegenskaper

Det material som väljs för din del spelar en viktig roll när det gäller att bestämma lämplig dragvinkel:

- Styva material som glasfylld nylon kan kräva större dragvinklar

- Flexibla material som TPE kan ibland fungera med mindre dragvinklar

- Kristallina material behöver ofta mer dragkraft på grund av sina krympningsegenskaper

Vanliga utmaningar relaterade till utkastet

Överväganden om djup

Djupare delar kräver i allmänhet mer drag än grunda. För varje tum djup bör du överväga att lägga till 0,5° till 1° extra drag för att säkerställa korrekt frigöring. Detta är särskilt viktigt för delar med betydande vertikala väggar.

Interna funktioner

Interna funktioner kräver ofta mer utkast än externa eftersom:

- De krymper på kärnan

- Begränsad åtkomst för polering

- Utstötningskrafterna är mer koncentrerade

Bästa praxis för implementering av utkast

Tidig integrering av design

- Ta hänsyn till utkast under den inledande designfasen

- Använd CAD-programvara för att analysera utkastkrav

- Beakta utkastets inverkan på delfunktionaliteten

Strategisk placering av utkast

- Applicera mer dragkraft där utskjutningskrafterna är som störst

- Behåll en jämn väggtjocklek vid applicering av dragkraft

- Beakta inverkan på monteringskraven

Åtgärder för kvalitetskontroll

- Använd formflödesanalys för att validera utkastvinklar

- Implementera lämpliga kylstrategier

- Övervaka detaljkvaliteten under de första produktionskörningarna

Ekonomiska konsekvenser av korrekt utformning av utkast

Implementeringen av lämpliga dragvinklar påverkar olika aspekter av produktionen:

Produktionseffektivitet

- Kortare cykeltider

- Lägre avslagsfrekvens

- Förbättrad kvalitet på detaljerna

- Minskat underhållsbehov

Överväganden om kostnader

- Initiala kostnader för formkonstruktion

- Långsiktiga produktionsbesparingar

- Minskad skrotningsfrekvens

- Förlängd livslängd för gjutformen

Överväganden om avancerade utkast

Komplexa geometrier

Vid hantering av komplexa detaljgeometrier:

- Använd variabla dragvinklar där så behövs

- Överväg split-line-platser noggrant

- Ta hänsyn till underskärningar och sidoförskjutningar

Materialspecifika krav

Olika material kräver särskilda hänsynstaganden vid dragning:

| Materialtyp | Minsta dragvinkel |

|---|---|

| ABS | 1.5° |

| Polykarbonat | 1° |

| Polypropylen | 0.5° |

| Glasfyllda material | 2° - 3° |

Ytfinish Påverkan

Förhållandet mellan ytfinhet och dragkraft:

- Polerade ytor kan fungera med minimalt drag

- Strukturerade ytor kräver extra dragkraft

- EDM-ytor behöver mellanliggande dragvinklar

Fördelarna med moderna analysverktyg för utkast

Moderna konstruktionsverktyg erbjuder betydande fördelar:

Digital validering

- Analys av utkast i realtid

- Kontroll av störningar

- Visualisering av flödesmönster

Funktioner för optimering

- Automatiska förslag på utkastvinkel

- Simuleringar av prestanda

- Förutsägelser av materialbeteende

Genom korrekt implementering av dragvinkel kan tillverkare uppnå:

- Konsekvent kvalitet på detaljerna

- Minskade produktionskostnader

- Förbättrade cykeltider

- Förlängd livslängd för gjutformar

Dessa fördelar gör att hänsyn till dragvinkeln är en viktig aspekt av framgångsrik konstruktion och tillverkning av plastdetaljer.

Vilken roll spelar ribbor och bossor i plastdetaljer?

Att konstruera plastdetaljer med optimal strukturell integritet och samtidigt bibehållen kostnadseffektivitet är en ständig utmaning. Många ingenjörer kämpar med detaljer som antingen använder för mycket material eller lider av strukturella svagheter, vilket leder till fel och kostsamma omkonstruktioner.

Ribbor och bossor är kritiska designelement i plastdetaljer som ger strukturellt stöd och monteringsmöjligheter. Dessa funktioner förbättrar detaljens styrka och funktionalitet samtidigt som de minimerar materialanvändningen, vilket gör dem till viktiga komponenter i en effektiv design av plastdetaljer.

Förståelse för Rib Design-principer

Hur effektiva ribbor är i plastdetaljer beror i hög grad på hur de utformas. Jag har funnit att framgångsrik ribbdesign kräver noggrant övervägande av flera nyckelfaktorer:

- Förhållande mellan höjd och tjocklek: Ribborna bör ha en höjd som inte är mer än 3 gånger väggtjockleken för att förhindra skevhet

- Avstånd mellan ribborna: Avståndet mellan ribborna ska vara minst 2-3 gånger väggtjockleken

- Dragningsvinklar: En dragvinkel på minst 0,5° per sida säkerställer korrekt utmatning av detaljen

- Hörnövergångar: Korrekt utstrålning6 vid basen hjälper till att förhindra spänningskoncentration

Grundläggande principer för Boss-design

Förhöjningar fungerar som viktiga fästpunkter i plastdetaljer. När jag utformar bossar tar jag alltid hänsyn till dessa viktiga element:

Dimensionering av kärnan

- Innerdiameter: Baserat på specifika krav för fästelement

- Yttre diameter: Vanligtvis 2-2,5 gånger den inre diametern

- Höjd: Bestäms vanligtvis av fästelementets längd och monteringskrav

Strukturella överväganden

- Stödribbor: Lägga till kilar när bossens höjd överstiger 3 gånger dess diameter

- Väggtjocklek: Bibehållande av 60% med nominell väggtjocklek för stödfunktioner

- Dragningsvinklar: Inkorporera 1-2° drag för korrekt gjutning

Riktlinjer för materialflöde och tjocklek

Förhållandet mellan väggtjocklek och materialflöde har stor betydelse för detaljkvaliteten. Här är en detaljerad uppdelning:

| Funktionstyp | Rekommenderad tjocklek | Syfte |

|---|---|---|

| Huvudvägg | 100% (nominell) | Basreferens |

| Revben | 50-70% av nominell | Förhindra diskbänksmärken |

| Chefer | 60-80% av nominell | Strukturell integritet |

| Kilar | 50-60% av nominell | Funktioner för stöd |

Optimering för tillverkning

På PTSMAKE betonar jag dessa viktiga överväganden för framgångsrik implementering av rib och chef:

Förebyggande av diskbänksmärken

- Strategisk placering av revbenen

- Korrekta tjockleksförhållanden

- Gradvisa övergångar vid korsningar

Förbättrad formbarhet

- Lämpliga dragvinklar

- Korrekta ventilationslägen

- Optimerad placering av kylkanaler

Strukturell integritet

- Analys av lastfördelning

- Förebyggande av stress och koncentration

- Optimering av materialflöden

Vanliga designmisstag att undvika

Genom min erfarenhet har jag identifierat flera kritiska fel som bör undvikas:

Geometriska frågor

- Överdriven revbenshöjd utan korrekt stöd

- Otillräckliga dragvinklar

- Vassa hörn som orsakar spänningskoncentration

Materialöverväganden

- Felaktigt tjockleksförhållande som leder till sjunkmärken

- Otillräckliga flödesvägar orsakar fyllnadsproblem

- Dålig portplacering påverkar detaljstyrkan

Utmaningar för tillverkningen

- Komplexa geometrier som förhindrar korrekt kylning

- Otillräckligt stöd för höga funktioner

- Otillräcklig hänsyn till utmatning

Påverkan på delens prestanda

Väldesignade ribbor och bossor bidrar väsentligt till detaljens prestanda:

Strukturella fördelar

- Förbättrad böjstyvhet

- Förbättrad slagtålighet

- Bättre lastfördelning

Materialeffektivitet

- Minskad materialanvändning

- Lägre vikt på detaljerna

- Förbättrad kostnadseffektivitet

Kvalitetsförbättringar

- Bättre dimensionell stabilitet

- Minskad skevhet

- Enhetligt utseende på detaljerna

Integration med andra designelement

Ett framgångsrikt genomförande kräver att man tar hänsyn till:

Krav på montering

- Utrymme för verktyg

- Tillgänglighet för fästelement

- Inriktningsfunktioner

Miljöfaktorer

- Temperaturpåverkan

- Kemisk exponering

- UV-beständighet

Produktionsöverväganden

- Optimering av cykeltid

- Underhåll av verktyg

- Krav på kvalitetskontroll

Den strategiska användningen av ribbor och bossor är en viktig del av konstruktionen av plastdetaljer och kräver en noggrann avvägning mellan strukturella krav och tillverkningsbegränsningar. När dessa funktioner implementeras på rätt sätt förbättras detaljens prestanda avsevärt samtidigt som materialanvändningen och tillverkningen blir effektiv.

Hur påverkas plastformsprutning av gateplaceringar?

Vid tillverkning av formsprutade detaljer kommer många kunder till mig och är frustrerade över synliga defekter och kvalitetsproblem i sina produkter. Dessa problem kan ofta spåras tillbaka till en kritisk men ofta förbisedd aspekt - grindplaceringen. Dålig grindplacering kan förvandla en perfekt design till en kostsam tillverkningsmardröm.

Angöringsplatsen fungerar som ingångspunkt för smält plast in i formhålan. Dess placering har stor betydelse för materialflödet, detaljkvaliteten och produktionseffektiviteten. Korrekt grindpositionering hjälper till att förhindra vanliga defekter som svetslinjer, luftfällor och ojämn fyllning samtidigt som man säkerställer optimal estetik och strukturell integritet.

Förstå porttyper och deras tillämpningar

Olika typer av grindar har olika användningsområden vid formsprutning. Jag har kategoriserat de viktigaste typerna baserat på deras applikationer:

| Typ av grind | Bästa applikationer | Fördelar | Begränsningar |

|---|---|---|---|

| Kantgrind | Plana delar, grundläggande geometrier | Lätt att ta bort, bra för automatisering | Begränsad till sidoinfart |

| Stift grind | Små delar, exakt fyllning | Minimalt grindmärke, bra för cirkulära delar | Begränsningar i storlek |

| Fan Gate | Breda, plana delar | Även distribution av material | Svårt att ta bort grinden |

| Ubåtsgrind | Produktion av stora volymer | Automatisk avfettning | Komplex verktygskonstruktion |

| Direkt grind | Stora delar, tjocka sektioner | Enkel design, effektiv fyllning | Synligt grindmärke |

Kritiska faktorer vid val av gateplacering

Framgången för din formsprutade detalj beror i hög grad på flera nyckelfaktorer när du bestämmer portplacering:

Överväganden om detaljgeometri

Den reologiskt beteende7 av plastmaterial under formsprutning kräver noggrann analys av detaljens geometri. Jag överväger alltid:

- Förhållandet mellan flödets längd och tjocklek

- Naturliga flödesvägar

- Geometriska övergångar

- Variationer i väggtjocklek

Krav på materialflöde

Olika material har unika flödesegenskaper som påverkar placeringen av spjäll:

- Kristallina kontra amorfa material

- Smältans viskositet

- Termisk känslighet

- Kapacitet för flödeslängd

Krav på kvalitet och estetik

Portarnas placering har en direkt inverkan på de visuella och strukturella kvaliteterna:

- Synliga ytor

- Strukturella integritetszoner

- Kosmetiska krav

- Positionering av svetslinjen

Påverkan på vanliga formningsdefekter

Portplaceringen har stor betydelse för olika gjutfel:

Luftlås och ventilationsöppningar

Rätt placering av grinden hjälper till att förhindra:

- Instängda luftfickor

- Brännmärken

- Ofullständig fyllning

- Ytliga defekter

Hantering av svetslinjer

Strategisk positionering av grindar hjälper till att kontrollera:

- Svetslinjens placering

- Styrka vid mötespunkter

- Visuellt utseende

- Strukturell integritet

Flödesrelaterade frågor

Adresser för optimal placering av grindar:

- Korta skott

- Hesitationsmärken

- Flödesmarkeringar

- Jetting

Avancerade överväganden för komplexa delar

Komplexa delar kräver ytterligare analys:

Gjutformar med flera kaviteter

För applikationer med flera kaviteter, överväg:

- Balanserad fyllning

- Design av löparsystem

- Konsistens mellan kaviteter

- Effektiv produktion

Komponenter med hög precision

Kritiska applikationer kräver uppmärksamhet:

- Dimensionell stabilitet

- Minimal skevhet

- Exakt materialkontroll

- Enhetlig krympning

På PTSMAKE använder vi avancerad programvara för analys av formflödet för att optimera grindplaceringarna. Detta vetenskapliga tillvägagångssätt hjälper oss att:

- Förutse materialflödesmönster

- Identifiera potentiella felområden

- Optimera kylningseffektiviteten

- Förbättra den övergripande kvaliteten på detaljerna

Påverkan på produktionseffektiviteten

Rätt placering av grindarna påverkar olika produktionsaspekter:

Optimering av cykeltid

- Snabbare fyllningstider

- Effektiv kylning

- Reducerade tryckkrav

- Bättre distribution av material

Överväganden om underhåll

- Enkel borttagning av grind

- Minskat slitage på formkomponenter

- Förenklade rengöringsprocedurer

- Förlängd verktygslivslängd

Genom att noga överväga dessa faktorer och använda avancerade simuleringsverktyg uppnår vi konsekvent optimala resultat i formsprutningsprojekt. Vår systematiska metod för val av gate-placering har hjälpt många kunder att övervinna utmanande tillverkningsproblem och uppnå överlägsen produktkvalitet.

Hur kan man hantera krympning vid konstruktion av plastdetaljer?

Kämpar du med måttnoggrannhet i plastdetaljer? Jag har sett otaliga tillverkare drabbas av kostsamma omarbetningar och produktionsförseningar på grund av oväntade krympningsproblem. Om krympningen inte hanteras på rätt sätt kan en perfekt design förvandlas till en kasserad batch, vilket orsakar huvudvärk för alla inblandade.

För att hantera krympning vid konstruktion av plastdetaljer krävs ett heltäckande tillvägagångssätt som kombinerar exakta justeringar av formkonstruktionen, noggrant materialval och optimerade bearbetningsparametrar. Genom att förstå och ta hänsyn till materialspecifika krympningshastigheter kan tillverkarna säkerställa måttnoggrannhet och detaljkvalitet.

Förstå materialets krympningsegenskaper

Olika plastmaterial uppvisar varierande volymetrisk krympning8 beteende under kylning. På PTSMAKE har vi utvecklat ett systematiskt tillvägagångssätt för materialval baserat på krympningsegenskaper. Här följer en sammanställning av vanliga plastmaterial och deras typiska krympningshastigheter:

| Materialtyp | Linjär krympningshastighet (%) | Krympning Enhetlighet |

|---|---|---|

| ABS | 0.4-0.7 | Hög |

| Polypropylen | 1.2-2.0 | Medium |

| Polyeten | 1.5-3.0 | Låg |

| Polykarbonat | 0.5-0.7 | Hög |

| Nylon | 0.8-2.0 | Medium |

Utforma kompensationsstrategier

Nyckeln till att hantera krympning börjar med rätt designkompensation. Jag rekommenderar att du implementerar dessa viktiga strategier:

Optimering av väggtjocklek

- Håller väggtjockleken jämn genom hela detaljen

- Undvik plötsliga övergångar i tjocklek

- Konstruktion med rekommenderade tjockleksintervall för specifika material

Överväganden om dragvinkel

- Öka dragvinklarna med 1-2° för att ta hänsyn till krympning

- Applicera extra dragkraft för djupare delar

- Beakta materialspecifik krympning vid beräkning av dragvinklar

Optimering av processparametrar

Kontroll över bearbetningsparametrarna har stor betydelse för krympningshanteringen:

Temperaturreglering av gjutformar

- Bibehålla en jämn temperatur i gjutformen

- Använd lämplig utformning av kylkanalen

- Övervaka temperaturvariationer över hela formen

Inställningar för insprutningstryck

- Optimera hålltryckets varaktighet

- Justera insprutningshastigheten baserat på materialets egenskaper

- Balansera fyllnings- och packningsfaserna

Avancerad design av kylsystem

Rätt utformning av kylsystemet är avgörande för en jämn krympning:

Layout för kylkanal

- Placera kanalerna för jämn värmeavgivning

- Upprätthålla en jämn kanaldiameter

- Säkerställ korrekt avstånd mellan kanalerna

Optimering av kyltid

- Beräkna minsta kyltid baserat på väggtjocklek

- Beakta materialets termiska egenskaper

- Övervaka detaljens temperatur vid utmatning

Materialspecifika överväganden

Olika material kräver specifika tillvägagångssätt:

Kristallina material

- Tillåt högre krympningsgrader

- Implementera längre kyltider

- Överväg noga var porten ska placeras

Amorfa material

- Övervaka kylhastighetens konsistens

- Håll lämplig temperatur på gjutformen

- Kontrollera packningstrycket exakt

Åtgärder för kvalitetskontroll

Genom att införa robusta rutiner för kvalitetskontroll säkerställs konsekventa resultat:

Dimensionell övervakning

- Regelbundna mätningar av delar

- Implementering av statistisk processtyrning

- Dokumentation av krympningsmönster

Dokumentation av processer

- Registrera optimala bearbetningsparametrar

- Upprätthålla materialspecifika inställningsloggar

- Dokumentera framgångsrika strategier för svinnkompensation

Vanliga felsökningslösningar

När problem med krympning uppstår kan du överväga dessa lösningar:

Dimensionella frågor

- Justera formens dimensioner baserat på uppmätt krympning

- Modifiera kylsystemets layout

- Granska materialval

Problem med skevhet

- Balansera kylningen över hela delen

- Justera bearbetningstemperaturerna

- Ändra väggtjocklekens utformning

På PTSMAKE har vi framgångsrikt implementerat dessa strategier i många projekt. Vår erfarenhet visar att effektiv krympningshantering kräver en helhetssyn som kombinerar konstruktionsexpertis, materialkunskap och processtyrning. Genom att noga överväga varje aspekt av tillverkningsprocessen uppnår vi konsekvent snäva toleranser och högkvalitativa delar som uppfyller eller överträffar kundens specifikationer.

Att förstå och hantera krympning handlar inte bara om att tillämpa standardkompensationsfaktorer - det kräver en djup förståelse för materialbeteende, processdynamik och konstruktionsprinciper. Genom att noga uppmärksamma dessa detaljer och kontinuerligt övervaka resultaten kan vi effektivt kontrollera krympningen och tillverka högkvalitativa plastdetaljer som konsekvent uppfyller dimensionskraven.

Vilka speciella egenskaper bör beaktas vid konstruktion av plastdetaljer?

Att konstruera plastdetaljer med speciella egenskaper kan vara en stor utmaning. Många ingenjörer kämpar med att balansera funktionalitet och tillverkningsbarhet, vilket ofta leder till kostsamma designrevisioner eller produktionsförseningar. Komplexiteten i dessa funktioner kan göra skillnaden mellan en framgångsrik produkt och en mardröm för tillverkningen.

Specialdetaljer i plastdetaljer kräver noggrant övervägande av tillverkningsbegränsningar och krav på slutanvändningen. Nyckelelement inkluderar snäppfästen, levande gångjärn, underskärningar och texturerade ytor, som alla tjänar specifika funktionella syften samtidigt som de kräver exakt design för att säkerställa framgångsrik produktion.

Förståelse av snäppfästen

Snäppfästen är viktiga funktioner som revolutionerar monteringsprocesser. Jag har kommit fram till att en framgångsrik design av snäppfästen kräver att man noga beaktar flera viktiga faktorer:

- Val av material: Olika material uppvisar varierande grad av flexibilitet och styrka

- Inkopplingsvinkel: Vanligtvis mellan 30-45 grader för optimal prestanda

- Fasthållande kraft: Måste balansera enkel montering med säker hållkraft

- Väggens tjocklek: Avgörande för att förhindra spänningskoncentration och brott

Nyckeln till en framgångsrik design av snäppfästen ligger i töjningshastighet9 beräkning, som bestämmer materialets beteende under montering.

Designöverväganden för Living Hinge

Levande gångjärn ger unika fördelar vid konstruktion av plastdetaljer:

Designparametrar

- Tjocklek: Vanligtvis 0,2-0,3 mm för optimal flexibilitet

- Val av material: Polypropylen (PP) är att föredra på grund av dess utmärkta utmattningsbeständighet

- Radie: Skarpa hörn måste undvikas för att förhindra spänningskoncentration

Faktorer som påverkar prestandan

| Faktor | Krav | Påverkan |

|---|---|---|

| Flexibelt liv | >1 miljon cykler | Produktens livslängd |

| Driftstemperatur | -20°C till 80°C | Miljömässig stabilitet |

| Formflöde | Parallellt med gångjärn | Strukturell integritet |

Effektiv hantering av underskärningar

Underskärningar innebär unika utmaningar vid formsprutning:

Typer av underskärningar

Externa underskärningar

- Kräver sidoåtgärder eller slides

- Påverkar cykeltid och verktygskostnad

Interna underskärningar

- Behöver hopfällbara kärnor

- Påverka mekaniken för utskjutning av delar

Designstrategier

- Minimera djupet där så är möjligt

- Tänk noga igenom placeringen av delad linje

- Utvärdera alternativa utformningar som kan eliminera underskärningar

Tekniker för texturering av ytor

Ytstrukturer tjänar både estetiska och funktionella syften:

Kategorier av textur

Funktionella texturer

- Halkbekämpande egenskaper

- Ljusspridning

- Slitstyrka

Estetiska texturer

- Läderkorn

- Träådring

- Geometriska mönster

Riktlinjer för design

- Dragvinkeln måste öka med texturdjupet

- Mönsterriktningen ska vara i linje med formöppningen

- Förhållandet mellan djup och bredd måste beaktas för korrekt fyllning

Materialval Påverkan

Valet av material påverkar i hög grad specialfunktionernas prestanda:

| Material | Snap Fit Performance | Levande gångjärnskapacitet | Bibehållande av textur |

|---|---|---|---|

| PP | Utmärkt | Utmärkt | Bra |

| ABS | Bra | Dålig | Utmärkt |

| PC | Mycket bra | Dålig | Mycket bra |

| POM | Utmärkt | Dålig | Rättvist |

Överväganden om tillverkning

För att säkerställa en framgångsrik produktion:

Verktygskonstruktion

- Korrekt avluftning

- Layout för kylkanal

- Optimering av grindplacering

Processparametrar

- Kontroll av insprutningstryck

- Temperaturhantering

- Optimering av kyltid

Kvalitetskontroll

- Dimensionell verifiering

- Funktionell testning

- Visuell inspektion

Strategier för kostnadsoptimering

Jag rekommenderar att man tar hänsyn till dessa faktorer för en kostnadseffektiv design:

Förenklad design

- Minska komplexiteten där så är möjligt

- Kombinera funktioner när det är möjligt

- Standardisera dimensioner

Val av material

- Balans mellan kostnad och prestanda

- Tänk på återvunna material

- Optimera materialanvändningen

Effektivitet i tillverkningen

- Minimera cykeltiden

- Minska antalet sekundära operationer

- Optimera verktygskonstruktionen

Underhåll och lång livslängd

För långsiktig framgång:

Regelbundet underhåll av verktyg

- Övervaka slitagepunkter

- Rena ventilationskanaler

- Kontrollera uppriktningsfunktioner

Kvalitetsövervakning

- Spårdimensionell stabilitet

- Övervaka funktionens prestanda

- Dokumentera slitagemönster

Processoptimering

- Finjustera parametrarna

- Övervaka cykeltider

- Justera efter behov

Genom att noga överväga dessa specialfunktioner och deras implementeringskrav säkerställer vi på PTSMAKE optimala design- och tillverkningsresultat. Vårt tillvägagångssätt kombinerar teknisk expertis med praktisk erfarenhet för att leverera delar som uppfyller både funktionella krav och tillverkningsbegränsningar.

Förstå hur kristallinitet påverkar plastegenskaper för bättre materialval. ↩

Lär dig mer om hur spänningskoncentration påverkar detaljens prestanda och om tekniker för konstruktionsoptimering. ↩

Förstå materialets fuktabsorptionseffekter för att säkerställa optimal prestanda och hållbarhet i detaljdesignen. ↩

Lär dig mer om skiljeväggar för att öka verktygseffektiviteten och förbättra detaljkvaliteten vid formsprutning. ↩

Lär dig hur väggtjockleken påverkar kristalliseringen för bättre kvalitet på plastdetaljerna. ↩

Lär dig mer om spänningsreducerande tekniker som förbättrar hållfastheten hos dina plastdetaljer. ↩

Förståelse för reologiskt beteende förbättrar formsprutningen och ger bättre flödesegenskaper och produktkvalitet. ↩

Lär dig mer om hur krympning påverkar formkonstruktion och detaljkvalitet för bättre produktionsresultat. ↩

Förstå töjningshastigheten för bättre materialprestanda under monteringsprocesser. ↩