Många tillverkare kämpar med formsprutning av PP-detaljer och ställs inför problem som skevhet, krympning och ojämn kvalitet på detaljerna. Jag har sett att dessa problem orsakar betydande produktionsförseningar och kostsamt materialspill, särskilt vid gjutning av komplexa PP-delar.

De viktigaste faktorerna vid formsprutning av PP är formtemperatur (40-80°C), smälttemperatur (200-280°C), insprutningstryck (10.000-15.000 PSI) och kylningstid. Dessa parametrar har en direkt inverkan på detaljkvalitet, cykeltid och produktionseffektivitet.

Låt mig berätta vad jag har lärt mig om optimering av dessa nyckelfaktorer på PTSMAKE. Vi kommer att utforska varje parameter i detalj och jag ska visa dig hur korrekt kontroll kan förbättra dina PP-gjutningsresultat avsevärt. Från materialberedning till slutlig utmatning av detaljen - varje steg är viktigt för att uppnå jämn kvalitet.

Vad är PP-injektionsgjutning?

Har du någonsin undrat varför vissa plastprodukter har ojämn kvalitet eller går sönder i förtid? Många tillverkare kämpar med produktionen av plastdetaljer och ställs inför problem som skevhet, krympning och dålig ytfinish. Dessa problem leder inte bara till kostsamma produktionsförseningar utan kan också skada varumärkets anseende.

PP-formsprutning är en tillverkningsprocess som omvandlar polypropylen (PP) plastpellets till fasta delar genom att värma dem tills de smälter och sedan injicera materialet i en formhålighet under högt tryck. Denna mångsidiga process skapar allt från bildelar till konsumentvaror.

Förståelse för PP-materialets egenskaper

PP, eller polypropylen, utmärker sig i plastvärlden genom sin unika kombination av egenskaper. Denna halvkristallin1 polymer har exceptionella fördelar som gör den idealisk för formsprutning:

Kemiska och fysikaliska egenskaper

- Smältpunkt: 130-171°C

- Densitet: 0,895-0,92 g/cm³

- Kemisk beständighet: Utmärkt mot syror och baser

- Fuktabsorption: Mycket låg

Mekaniska egenskaper

- Hög böjhållfasthet

- God utmattningshållfasthet

- Utmärkt slaghållfasthet

- Låg friktionskoefficient

Steg i processen för PP-sprutgjutning

På PTSMAKE följer vi en exakt sekvens av steg för att säkerställa optimala resultat:

Förberedelse av material

- Torkning av PP-pellets (om nödvändigt)

- Tillsats av färgämnen eller tillsatser

- Uppställning av formsprutningsmaskinen

Plastisering

- Uppvärmning av PP till smälttemperatur

- Upprätthålla en jämn smälttemperatur

- Reglering av skruvvarvtal och mottryck

Injektionsfas

- Fyllning av gjutformens hålrum

- Applicerar hålltryck

- Kylning och stelning

Utskjutning av delar

- Öppning av gjutformen

- Ta bort den färdiga delen

- Kvalitetskontroll

Viktiga processparametrar

Framgång i PP-formsprutning beror på exakt kontroll av olika parametrar:

| Parameter | Typiskt intervall | Påverkan på detaljernas kvalitet |

|---|---|---|

| Smälttemperatur | 200-280°C | Påverkar flöde och ytfinhet |

| Insprutningstryck | 500-1500 bar | Fastställer påfyllning av delar |

| Formtemperatur | 20-60°C | Påverkar kylning och skevhet |

| Tid för kylning | 10-30 sekunder | Kontrollerar dimensionell stabilitet |

Vanliga tillämpningar

PP-formsprutning tjänar olika industrier med sina mångsidiga applikationer:

Fordonskomponenter

- Inre trimdelar

- Batterifodral

- Komponenter till stötfångare

- Vätskebehållare

Konsumentvaror

- Behållare för livsmedel

- Hushållsartiklar

- Leksaker och fritidsprodukter

- Trädgårdsmöbler

Industriella tillämpningar

- Behållare för materialhantering

- Höljen för industriell utrustning

- Lagringstankar för kemikalier

- Skyddande överdrag

Konstruktionsöverväganden för PP-sprutgjutning

För att uppnå optimala resultat bör du beakta dessa designprinciper:

Väggens tjocklek

- Bibehåller jämn väggtjocklek

- Rekommenderat intervall: 1,0-3,0 mm

- Gradvisa övergångar mellan avsnitt

Utkast till vinklar

- Minst 1-2 grader för texturerade ytor

- 0,5-1 grader för släta ytor

- Ökade vinklar för djupa dragningar

Plats för grind

- Strategisk placering för flödesmönster

- Flera portar för stora delar

- Beaktande av svetslinjernas placering

Åtgärder för kvalitetskontroll

På PTSMAKE genomför vi en omfattande kvalitetskontroll:

Visuell inspektion

- Utvärdering av ytfinish

- Kontroll av färgkonsistens

- Detektering av blixt- och sjunkmärken

Verifiering av dimensioner

- Mätning av kritiska dimensioner

- Bedömning av skevhet

- Kompensation för krympning

Prestandatestning

- Tester av slagtålighet

- Stresstestning i miljön

- Verifiering av lastbärande kapacitet

Felsökning av vanliga problem

Baserat på min erfarenhet på PTSMAKE, här är lösningar på vanliga problem:

Krigssida

- Optimera kylningstiden

- Justera formens temperatur

- Granska grindarnas placering

Diskbänksmärken

- Modifiera väggtjockleken

- Justera hålltrycket

- Granska kylsystemets utformning

Korta skott

- Öka insprutningstrycket

- Kontrollera materialets temperatur

- Kontrollera att grinden är tillräckligt stor

Strategier för kostnadsoptimering

Att upprätthålla konkurrenskraftig prissättning samtidigt som kvaliteten säkerställs:

Val av material

- Optimering av betyg

- Hänsyn till användning av Regrind

- Strategier för inköp av stora partier

Processeffektivitet

- Minskad cykeltid

- Optimering av energiförbrukningen

- Implementering av automatisering

Underhåll av verktyg

- Planering av förebyggande underhåll

- Regelbundna rengöringsrutiner

- Övervakning av slitage

Vilka är fördelarna och nackdelarna med Polypropylen?

Har du någonsin kämpat med att välja rätt plastmaterial för dina produkter? Många tillverkare ställs dagligen inför denna utmaning och känner sig ofta överväldigade av de många alternativ som finns. Fel val kan leda till produktfel, ökade kostnader och projektförseningar.

Polypropylen (PP) är en mångsidig termoplastisk polymer som erbjuder en utmärkt balans av egenskaper, inklusive hög kemisk resistens, god mekanisk hållfasthet och kostnadseffektivitet. Den har dock också begränsningar, t.ex. UV-känslighet och begränsad prestanda vid låga temperaturer.

Kemiska egenskaper och molekylstruktur

Polypropylens unika egenskaper härrör från dess molekylära struktur. PP består av kol- och väteatomer som är ordnade i ett specifikt mönster, vilket skapar en taktilitet som väsentligt påverkar dess egenskaper. Jag har observerat att olika PP-kvaliteter kan konstrueras för att uppfylla specifika krav, vilket gör den mycket anpassningsbar för olika applikationer.

Kemisk beständighet

PP uppvisar utmärkt motståndskraft mot:

- Syror och baser

- Kemiska lösningsmedel

- Vanliga hushållskemikalier

- Industriella rengöringsmedel

Mekaniska egenskaper och prestanda

Genom min erfarenhet på PTSMAKE har jag arbetat med många PP-applikationer. Här är en detaljerad uppdelning av dess mekaniska egenskaper:

| Fastighet | Värdeintervall | Branschstandard |

|---|---|---|

| Draghållfasthet | 32-43 MPa | ASTM D638 |

| Böjmodul | 1,14-1,55 GPa | ISO 178 |

| Slaghållfasthet | 2,5-7,0 kJ/m². | ASTM D256 |

| Täthet | 0,90-0,91 g/cm³ | ASTM D792 |

Viktiga fördelar

Kostnadseffektivitet

PP är en av de mest ekonomiska polymererna som finns. På PTSMAKE rekommenderar vi ofta PP till kunder som söker budgetvänliga lösningar utan att kompromissa med kvaliteten.

Mångsidighet i bearbetningen

Materialet erbjuder:

- Enkel bearbetning vid formsprutning

- Bra flödesegenskaper

- Korta cykeltider

- Minimal skevhet

Fördelar för miljön

- 100% återvinningsbar

- Lägre energiförbrukning under bearbetning

- Minskat koldioxidavtryck

- Minimal avfallsgenerering

Anmärkningsvärda begränsningar

Temperaturkänslighet

PP visar begränsningar i:

- Miljöer med låg temperatur (under 0°C)

- Applikationer för höga temperaturer (över 120°C)

- Villkor för termisk cykling

Känslighet för UV-strålning och oxidering

Utan rätt tillsatser kan PP få problem:

- Färgen bleknar

- Nedbrytning av ytan

- Försämrade mekaniska egenskaper

- Förkortad livslängd

Tillämpningar inom industrin

Fordonssektorn

PP finner omfattande användning i:

- Komponenter för invändig klädsel

- Batterifodral

- Stötfångarsystem

- Komponenter under huven

Konsumentvaror

Vanliga användningsområden är:

- Behållare för livsmedel

- Hushållsartiklar

- Förpackningsmaterial

- Textilprodukter

Medicinsk industri

PP är avgörande för:

- Sprutor

- Medicinska behållare

- Laboratorieutrustning

- Diagnostiska verktyg

Överväganden om materialval

När jag hjälper kunder på PTSMAKE att välja mellan PP och andra material tar jag hänsyn till flera faktorer:

Miljöförhållanden

- Driftstemperaturområde

- UV-exponering

- Kemisk exponering

- Krav på mekanisk belastning

Krav på bearbetning

- Produktionsvolym

- Behov av cykeltid

- Krav på ytfinish

- Dimensionell stabilitet

Kostnadsfaktorer

- Pris på material

- Kostnader för bearbetning

- Underhåll av verktyg

- Produktens livscykel

Tips för designoptimering

För framgångsrika PP-ansökningar, överväg:

Väggens tjocklek

- Bibehåller jämn väggtjocklek

- Undvik tjocka sektioner

- Konstruera lämpliga ribbor och kilar

Plats för grind

- Optimera för flödesmönster

- Tänk på svetslinjens placering

- Ta hänsyn till krympningsbeteende

Ytfinish

- Planera för krav på textur

- Överväg behov av efterbearbetning

- Ta hänsyn till estetiska förväntningar

Åtgärder för kvalitetskontroll

På PTSMAKE genomför vi rigorösa kvalitetskontrollförfaranden:

Materialprovning

- Verifiering av smältflödesindex

- Analys av fukthalt

- Kontroller av kontaminering

Processövervakning

- Temperaturreglering

- Övervakning av tryck

- Optimering av cykeltid

Produktvalidering

- Dimensionell kontroll

- Prestandatestning

- Visuell inspektion

Framgång för PP-tillämpningar beror till stor del på att man förstår både dess möjligheter och begränsningar. Genom noggranna materialval, korrekta konstruktionsöverväganden och lämpliga kvalitetskontrollåtgärder kan tillverkarna effektivt utnyttja PP:s fördelar och samtidigt minska dess nackdelar.

Vilken temperatur behövs för formsprutning av polypropylen?

Att ställa in fel temperatur för PP-gjutning kan leda till allvarliga kvalitetsproblem och produktionsförseningar. Jag har sett många tillverkare kämpa med skeva delar, ofullständiga fyllningar och materialnedbrytning helt enkelt för att de inte kunde spika ner rätt temperaturinställningar.

För formsprutning av polypropen ligger den optimala smälttemperaturen vanligtvis mellan 193°C och 249°C (380°F och 480°F), medan formtemperaturen bör hållas mellan 27°C och 49°C (80°F och 120°F). Dessa temperaturer säkerställer korrekt materialflöde och delkvalitet.

Förstå temperaturzonerna vid formsprutning av PP

Temperaturprofil för pipan

Den termisk gradient2 mellan olika värmezoner spelar en avgörande roll för att uppnå ett optimalt materialflöde. På PTSMAKE ställer vi vanligtvis in våra fattemperaturer i flera zoner:

| Zon | Temperaturområde (°F) | Temperaturområde (°C) |

|---|---|---|

| Matningszon | 360-380 | 182-193 |

| Kompressionszon | 400-420 | 204-216 |

| Mätningszon | 440-460 | 227-238 |

| Munstycke | 460-480 | 238-249 |

Kritiska faktorer som påverkar val av temperatur

Överväganden om materialkvalitet

Olika PP-kvaliteter kräver specifika temperaturinställningar:

- Homopolymer PP: Processas i allmänhet vid lägre temperaturer

- Sampolymer PP: Kräver något högre temperaturer

- Glasfylld PP: Kräver högre temperaturer för att säkerställa korrekt fiberorientering

Del Design Påverkan

Komplexiteten i konstruktionen av din detalj påverkar direkt temperaturkraven:

- Tunnväggiga delar behöver högre temperaturer för bättre flöde

- Tjocka sektioner kan använda lägre temperaturer för att förhindra sjunkmärken

- Komplexa geometrier kan kräva varierande temperaturprofiler

Temperaturrelaterade bearbetningsproblem och lösningar

Vanliga problem

Korta skott

- Orsak: För låg smälttemperatur

- Lösning: Öka gradvis temperaturen i tunnan med steg om 10°F

Brinnande

- Orsak: För hög smälttemperatur

- Lösning: Sänk fatets temperatur samtidigt som korrekt fyllning bibehålls

Krigssida

- Orsak: Felaktig temperatur på gjutformen

- Lösning: Justera formtemperaturen för jämn kylning

Bästa praxis för temperaturkontroll

Procedurer för uppstart

- Börja med lägre temperaturinställningar

- Öka gradvis till driftstemperatur

- Tillåt tillräcklig blötläggningstid

- Verifiera temperaturens enhetlighet i olika zoner

Produktionsövervakning

- Använd infraröda temperaturpistoler för kontroll av yttemperaturen

- Övervaka värmeelementens energiförbrukning

- Regelbunden kalibrering av temperaturgivare

Avancerade temperaturöverväganden

Materialspecifika justeringar

Olika PP-formuleringar kräver specifika temperaturöverväganden:

| PP-typ | Smälttemperatur (°F) | Formtemperatur (°F) |

|---|---|---|

| Återvunnen PP | 380-420 | 80-100 |

| Medicinsk kvalitet | 420-460 | 90-110 |

| Flamskyddad | 440-480 | 100-120 |

Miljöfaktorer

Temperaturregleringen måste ta hänsyn till:

- Fluktuationer i omgivningstemperaturen

- Luftfuktighetsnivåer

- Kylsystemets effektivitet

- Maskinens placering

Åtgärder för kvalitetskontroll

På PTSMAKE tillämpar vi strikta protokoll för temperaturövervakning:

- Kontinuerlig temperaturloggning

- Regelbundna kvalitetskontroller

- Dokumentation av processparametrar

- Statistisk processtyrning

Strategier för optimering

Process för finjustering

Inledande inställning

- Börja med tillverkarens rekommenderade temperaturer

- Dokumentera baslinjeparametrar

- Utföra korttidsförsök

Justering av parametrar

- Gör ändringar i enstaka variabler

- Tillåt tillräcklig stabiliseringstid

- Dokumentera alla förändringar och resultat

Överväganden om energieffektivitet

Korrekt temperaturhantering påverkar energiförbrukningen:

- Isolera tunn- och varmkanalsystem

- Bibehålla optimal temperatur på kylvattnet

- Regelbundet underhåll av värmeelement

- Använda energieffektiva värmesystem

Vi på PTSMAKE lägger stor vikt vid energieffektivitet samtidigt som vi upprätthåller en exakt temperaturkontroll. Våra avancerade övervakningssystem säkerställer konsekventa temperaturprofiler under hela produktionskörningen, vilket resulterar i högkvalitativa PP-delar för våra kunder i olika branscher, från fordonsindustrin till konsumentvaror.

Vad används PP-fyllmedel till?

Har du någonsin kämpat med höga materialkostnader vid plasttillverkning samtidigt som du försöker upprätthålla produktkvaliteten? Många tillverkare står inför denna utmaning, särskilt när de arbetar med polypropylen (PP). De stigande kostnaderna för råmaterial och det ökande trycket på att minska produktionskostnaderna kan kännas överväldigande.

PP-fyllmedel är tillsatser som blandas med ren polypropylen för att förbättra specifika egenskaper och samtidigt minska de totala materialkostnaderna. Dessa material, inklusive kalciumkarbonat, talk och glasfibrer, kan förbättra styrka, styvhet och värmebeständighet samtidigt som produktionen blir mer kostnadseffektiv.

Vanliga typer av PP-fyllmedel

På PTSMAKE arbetar vi regelbundet med olika PP-fyllmedel för att uppfylla olika tillverkningskrav. Här är de vanligaste typerna:

Mineraliska fyllmedel

- Kalciumkarbonat

- Talk

- Mica

- Kaolin

Dessa mineralförstärkningar3 ger unika fördelar för PP-föreningar. Jag har funnit att varje typ erbjuder distinkta fördelar för specifika applikationer.

Glasbaserade fyllmedel

- Glasfibrer

- Glaspärlor

- Glasflingor

Egenskaper förstärkta av PP-fyllmedel

Olika fyllmedel förbättrar olika egenskaper hos PP-material. Här är en detaljerad uppdelning:

| Typ av fyllmedel | Primära fördelar | Vanliga tillämpningar |

|---|---|---|

| Kalciumkarbonat | Kostnadsminskning, slagtålighet | Bildelar, Konsumentvaror |

| Talk | Styvhet, värmebeständighet | Apparatens komponenter |

| Glasfiber | Hållfasthet, Dimensionsstabilitet | Strukturella delar |

| Mica | Elektriska egenskaper, värmebeständighet | Elektroniska höljen |

Branschspecifika applikationer

Fordonsindustrin

Enligt min erfarenhet på PTSMAKE efterfrågar fordonstillverkare ofta PP med specifika fyllmedel för:

- Komponenter för invändig klädsel

- Delar under huven

- Utvändiga karosspaneler

- Batterihöljen

Fordonssektorn kräver material som kan stå emot olika miljöförhållanden och samtidigt bibehålla strukturell integritet.

Konsumentvaror

För konsumentprodukter rekommenderar vi ofta fylld PP för:

- Höljen till apparater

- Komponenter till möbler

- Förvaringsbehållare

- Trädgårdsutrustning

Industriella tillämpningar

Industrisektorn drar nytta av fylld PP in:

- Lagringstankar för kemikalier

- Industriella behållare

- Materialhanteringsutrustning

- Strukturella komponenter

Kostnads- och nyttoanalys

När du implementerar PP-fyllmedel bör du beakta dessa faktorer:

Minskning av materialkostnader

- Besparingar på råmaterial: 15-30%

- Förbättrad effektivitet i bearbetningen

- Minskade kostnader för avfallshantering

Förbättringar av prestanda

- Förbättrade mekaniska egenskaper

- Bättre termisk stabilitet

- Förbättrad dimensionell noggrannhet

Produktionsöverväganden

- Krav på utrustning

- Parametrar för bearbetning

- Åtgärder för kvalitetskontroll

Miljöpåverkan

Användningen av PP-fyllmedel kan bidra till hållbarhet på flera sätt:

Minskat koldioxidavtryck

- Lägre energiförbrukning under bearbetning

- Minskad användning av råmaterial

- Effektivare transporter tack vare lägre vikt

Överväganden om återvinning

Förekomsten av fyllmedel kan påverka återvinningsprocesser. På PTSMAKE väljer vi noggrant ut fyllmedel som bibehåller återvinningsbarheten samtidigt som de uppfyller prestandakraven.

Bästa praxis för implementering av PP-fyllare

Baserat på vår erfarenhet på PTSMAKE, här är några viktiga överväganden:

Val av material

- Identifiera specifika applikationskrav

- Beakta miljöförhållandena

- Utvärdera kostnadsbegränsningar

- Utvärdera bearbetningsmöjligheter

Riktlinjer för bearbetning

- Korrekta torkningsförfaranden

- Temperaturreglering

- Blandningsförhållanden

- Åtgärder för kvalitetskontroll

Prestandatestning

För att säkerställa optimala resultat genomför vi:

Mekanisk provning

- Draghållfasthet

- Slagtålighet

- Böjningsegenskaper

- Avböjning av värme

Kvalitetssäkring

- Dimensionell stabilitet

- Ytfinish

- Färgkonsistens

- Långsiktig hållbarhet

Framtida trender

PP-fyllmedelsindustrin fortsätter att utvecklas med:

Avancerade hybridfyllnadsmedel

- Kombinationer av olika typer av fyllmedel

- Konstruerade partikelstorlekar

- Ytmodifierade varianter

Hållbara alternativ

- Biobaserade fyllmedel

- Återvunnet innehåll

- Biologiskt nedbrytbara alternativ

Smarta material

- Ledande fyllmedel

- Additiv för termisk hantering

- Sensorkompatibla föreningar

Tekniska överväganden

Tänk på detta när du arbetar med fylld PP:

Parametrar för bearbetning

- Kontroll av smälttemperatur

- Justering av insprutningstryck

- Ändringar av kyltid

- Krav på skruvkonstruktion

Åtgärder för kvalitetskontroll

- Regelbunden materialprovning

- Övervakning av processer

- Produktvalidering

- Krav på dokumentation

Genom noggrant urval och implementering av PP-fyllmedel kan tillverkare uppnå betydande kostnadsbesparingar samtidigt som produktprestandan bibehålls eller förbättras. På PTSMAKE utforskar vi kontinuerligt nya tekniker och tillämpningar för fyllmedel för att kunna erbjuda våra kunder optimala lösningar för deras specifika behov.

Vad förstör polypropen?

Har du någonsin märkt att dina polypropylenprodukter försämras oväntat? Denna vanliga plast, som finns i allt från livsmedelsbehållare till bildelar, kan på ett mystiskt sätt försämras, vilket gör att många tillverkare och användare blir förbryllade och frustrerade över för tidiga fel.

Polypropylen (PP) bryts ned främst genom oxidation, UV-exponering, extrema temperaturer och vissa kemiska exponeringar. Dessa faktorer kan bryta ner polymerkedjorna, vilket leder till sprödhet, missfärgning och eventuellt materialfel, vilket avsevärt minskar produktens livslängd.

Förståelse för den kemiska nedbrytningsprocessen

Nedbrytningen av polypropen sker genom komplexa kemiska reaktioner. När PP utsätts för olika miljöfaktorer genomgår det kedjesplittring4, som bryter ner de långa polymerkedjorna till kortare segment. Denna process manifesterar sig vanligtvis på flera sätt:

Oxidativ nedbrytning

- Bildning av fria radikaler

- Kedjebrytande reaktioner

- Bildning av karbonylgrupper

- Minskad molekylvikt

Termiska effekter på PP-struktur

Termisk nedbrytning sker genom olika mekanismer:

| Temperaturområde (°C) | Effekt på PP | Synliga skyltar |

|---|---|---|

| Under 0 | Blir spröd | Sprickbildning i ytan |

| 0-100 | Generellt stabil | Minimal förändring |

| Över 100 | Uppmjukning påbörjas | Deformation |

| Ovan 160 | Allvarlig försämring | Smältning, missfärgning |

Miljöfaktorer som påverkar PP-stabiliteten

Påverkan av UV-strålning

Enligt min erfarenhet av att arbeta med formsprutning vid PTSMAKE är UV-strålning ett av de mest betydande hoten mot PP-stabilitet. Processen följer vanligtvis dessa steg:

- Initial absorption av fotoner

- Bildning av fria radikaler

- Progressiv nedbrytning av kedjan

- Försämring av ytan

Effekter av kemisk exponering

Olika kemikalier påverkar PP på olika sätt:

| Kemisk typ | Påverkansnivå | Förebyggande metoder |

|---|---|---|

| Starka syror | Allvarlig | Särskilda tillsatser krävs |

| Starka baser | Måttlig | Ytbehandling |

| Organiska lösningsmedel | Mild till svår | Val av materialkvalitet |

| Oxiderande medel | Allvarlig | Antioxidanttillsats |

Förebyggande strategier inom tillverkningsindustrin

Som tillverkare som specialiserar sig på formsprutning av PP har jag implementerat flera strategier för att förbättra PP-stabiliteten:

Materialval och modifiering

- Användning av högkvalitativa PP-kvaliteter

- Tillsättning av lämpliga stabilisatorer:

- Antioxidanter

- UV-stabilisatorer

- Värmestabilisatorer

- Processtabilisatorer

Överväganden om bearbetning

På PTSMAKE fokuserar vi på dessa kritiska aspekter vid formsprutning av PP:

- Temperaturreglering

- Fukthantering

- Optimering av bearbetningshastighet

- Reglering av kylningshastighet

Verkliga tillämpningar och lösningar

Industriella tillämpningar

Olika branscher kräver specifika tillvägagångssätt:

| Industri | Vanliga frågor | Lösningar |

|---|---|---|

| Fordon | UV-exponering | UV-stabilisatorer + kimrök |

| Medicinsk | Steriliseringsskada | Speciella PP-kvaliteter |

| Förpackning | Kemisk beständighet | Barriärskikt |

| Elektronik | Exponering för värme | Termiska stabilisatorer |

Underhåll och förvaring

För att maximera PP-produktens livslängd:

- Förvaras i kontrollerade miljöer

- Undvik direkt solljus

- Upprätthålla måttliga temperaturer

- Förhindra kemisk exponering

Testning och kvalitetskontroll

På PTSMAKE implementerar vi rigorösa testprotokoll:

Fysiska tester

- Slaghållfasthet

- Draghållfasthet

- Böjningsegenskaper

- Dimensionell stabilitet

Kemisk analys

- Induktionstid för oxidering

- Molekylviktsfördelning

- Bedömning av kristallinitet

- Termisk analys

Framtida utveckling inom PP-skydd

Området PP-skydd fortsätter att utvecklas:

- Ny teknik för stabilisatorer

- Avancerade bearbetningsmetoder

- Förbättrade additivpaket

- Förbättrade testprotokoll

Baserat på min erfarenhet av tillverkning ligger nyckeln till att förhindra PP-nedbrytning i att förstå dessa destruktiva faktorer och genomföra lämpliga förebyggande åtgärder. På PTSMAKE uppdaterar vi kontinuerligt våra formsprutningsprocesser för att införliva den senaste utvecklingen inom PP-skyddsteknik, vilket säkerställer att våra kunder får produkter med optimal hållbarhet och prestanda.

Kom ihåg att framgångsrik tillverkning av PP-produkter kräver en heltäckande strategi som kombinerar materialvetenskap, bearbetningsexpertis och kvalitetskontroll. Genom att förstå vad som förstör polypropylen kan vi bättre skydda och förbättra detta mångsidiga materials prestanda i olika tillämpningar.

Vad är skillnaden mellan PLA- och PP-formsprutning?

När tillverkare ska välja mellan PLA och PP för formsprutning har de ofta svårt att förstå materialens olika egenskaper. Fel materialval kan leda till produktfel, slöseri med resurser och kostsamma produktionsförseningar.

Både PLA och PP är populära material för formsprutning, men de har olika syften. PLA är en biologiskt nedbrytbar polymer som är idealisk för miljövänliga applikationer, medan PP erbjuder överlägsen hållbarhet och kemisk beständighet, vilket gör den perfekt för långlivade konsumentprodukter.

Materialegenskaper och bearbetningskrav

Jämförelse av fysikaliska egenskaper

PLA (polymjölksyra) och PP (polypropylen) har olika fysiska egenskaper som påverkar deras kristallisationsbeteende5 under gjutningsprocessen. På PTSMAKE har vi observerat att dessa skillnader har en betydande inverkan på slutproduktens kvalitet.

| Fastighet | PLA | PP |

|---|---|---|

| Smältpunkt | 150-180°C | 160-170°C |

| Täthet | 1,24 g/cm³ | 0,90 g/cm³ |

| Draghållfasthet | 50-70 MPa | 30-40 MPa |

| Motståndskraft mot stötar | Låg till medelhög | Hög |

Parametrar för bearbetning

Hur framgångsrik formsprutningen blir med båda materialen beror i hög grad på rätt bearbetningsparametrar:

Temperaturreglering

- PLA kräver exakt temperaturkontroll (180-220°C)

- PP erbjuder mer flexibilitet (200-280°C)

- Formtemperatur för PLA: 20-30°C

- Formtemperatur för PP: 20-60°C

Insprutningshastighet och tryck

- PLA behöver måttliga insprutningshastigheter för att förhindra nedbrytning

- PP tål högre insprutningshastigheter

- Båda materialen kräver olika hålltryck

Miljöpåverkan och hållbarhet

Biologisk nedbrytbarhet

PLA utmärker sig genom sina biologiskt nedbrytbara egenskaper och bryts ned i industriella komposteringsanläggningar inom 3-6 månader. PP, som är en konventionell plast, kan ta hundratals år att bryta ned.

Koldioxidavtryck

PLA-produktion resulterar i allmänhet i:

- Lägre koldioxidutsläpp

- Minskat beroende av fossila bränslen

- Utnyttjande av förnyelsebara resurser

PP-tillverkning innebär:

- Högre koldioxidutsläpp

- Petroleumbaserade resurser

- Förbrukning av icke-förnybara material

Överväganden om tillämpning

Branschspecifika användningsområden

| Industri | PLA-applikationer | PP-applikationer |

|---|---|---|

| Medicinsk | Kirurgiska implantat, system för läkemedelstillförsel | Medicinsk utrustning, Sprutor |

| Förpackning | Matbehållare, Engångsbestick | Återanvändbara behållare, kapsyler |

| Konsumentvaror | Miljövänliga produkter, Engångsartiklar | Varaktiga varor, Bildelar |

| Elektronik | Temporära komponenter, Prototyper | Långtidsboende, Elektriska delar |

Kostnadsanalys

De ekonomiska aspekterna av att välja mellan PLA och PP är bland annat

Kostnader för material

- PLA: Generellt högre kostnad per kg

- PP: Mer ekonomiskt för storskalig produktion

- Volymöverväganden påverkar de totala kostnaderna

Kostnader för bearbetning

- PLA kräver mer exakt styrning, vilket kan öka installationstiden

- PP erbjuder mer förlåtande bearbetningsfönster

- Kraven på underhåll av utrustning skiljer sig åt

Kvalitetskontroll och testning

Vanliga kvalitetsproblem

För PLA:

- Vridning på grund av kristallisering

- Fuktkänslighet

- Begränsad värmebeständighet

- Variationer i ytfinish

För PP:

- Kontroll av krympning

- Svetslinjens hållfasthet

- Färgkonsistens

- Skydd mot flödesmarkering

Testmetoder

Kvalitetssäkringsförfaranden inkluderar:

- Test av dimensionell noggrannhet

- Utvärdering av slagtålighet

- Stresstestning i miljön

- Bedömning av kemisk beständighet

Experttips för materialval

Baserat på min erfarenhet på PTSMAKE, här är viktiga överväganden för att välja mellan PLA och PP:

Analys av projektkrav:

- Förväntad livslängd för produkten

- Miljöförhållanden

- Mekaniska påfrestningsnivåer

- Kostnadsbegränsningar

Produktionsöverväganden:

- Krav på volym

- Utrustningens kapacitet

- Åtgärder för kvalitetskontroll

- Behov av efterbearbetning

Miljöfaktorer:

- Regulatorisk efterlevnad

- Avyttring av uttjänta fordon

- Mål för koldioxidavtryck

- Kundernas preferenser

Ekonomiska aspekter:

- Initial investering

- Driftskostnader

- Tillgänglighet för material

- Marknadens krav

I mitt dagliga arbete med kunderna på PTSMAKE har jag märkt att ett framgångsrikt materialval bygger på att man förstår dessa skillnader och anpassar dem till specifika projektkrav. Nyckeln är inte bara att känna till de tekniska aspekterna utan också att överväga de praktiska konsekvenserna för din specifika applikation.

Är PLA bättre än PP?

Att välja mellan PLA och PP kan vara förvirrande för många produktdesigners och ingenjörer. Jag ser ofta yrkesverksamma som kämpar med att bestämma vilket material som bäst passar deras applikationer, särskilt när man överväger miljöpåverkan kontra prestandakrav.

Svaret är inte helt enkelt - PLA och PP har alla sina unika fördelar. PLA utmärker sig genom biologisk nedbrytbarhet och tryckvänlighet, medan PP erbjuder överlägsen hållbarhet och kemisk beständighet. Dina specifika applikationskrav bör vägleda ditt val.

Jämförelse av materialegenskaper

När vi jämför PLA och PP måste vi undersöka flera viktiga egenskaper. På PTSMAKE arbetar vi regelbundet med båda materialen i våra formsprutningsprocesser, och jag har observerat deras distinkta egenskaper från första hand.

Mekaniska egenskaper

Den kristallinitet6 av dessa material påverkar deras prestanda avsevärt. Här är en detaljerad jämförelse:

| Fastighet | PLA | PP |

|---|---|---|

| Draghållfasthet | 50-70 MPa | 30-40 MPa |

| Motståndskraft mot stötar | Låg till medelhög | Hög |

| Flexibilitet | Begränsad | Utmärkt |

| Värmebeständighet | Upp till 60°C | Upp till 120°C |

Miljöpåverkan

Biologisk nedbrytbarhet

PLA erbjuder klara fördelar när det gäller miljöpåverkan:

- Biologisk nedbrytning under industriella komposteringsförhållanden

- Tillverkad av förnybara resurser

- Lägre koldioxidavtryck under produktionen

PP är visserligen inte biologiskt nedbrytbart, men har sina egna miljöfördelar:

- Mycket återvinningsbar

- Hållbar, vilket innebär färre byten

- Lägre energiförbrukning under bearbetning

Överväganden om kostnader

Kostnadsanalysen omfattar mer än bara materialpriser:

| Faktor | PLA | PP |

|---|---|---|

| Kostnad för råmaterial | Högre | Lägre |

| Bearbetningskostnad | Medium | Låg |

| Kostnad vid livscykelns slut | Lägre | Högre |

| Produktionshastighet | Långsammare | Snabbare |

Tillämpningsscenarier

Industriella tillämpningar

PP fungerar i allmänhet bättre i industriella miljöer på grund av:

- Bättre kemisk beständighet

- Högre temperaturtolerans

- Överlägsen utmattningshållfasthet

- Större slaghållfasthet

Jag har sett många framgångsrika implementeringar av PP i bildelar, kemiska behållare och medicintekniska produkter på PTSMAKE.

Konsumentprodukter

PLA visar styrkor i:

- Förpackningar för livsmedel

- Artiklar för engångsbruk

- Applikationer med låg påfrestning

- Produkter som kräver biologisk nedbrytbarhet

Överväganden om bearbetning

Parametrar för formsprutning

Båda materialen kräver olika bearbetningsmetoder:

| Parameter | PLA | PP |

|---|---|---|

| Formtemperatur | 20-25°C | 20-60°C |

| Smälttemperatur | 180-210°C | 200-250°C |

| Insprutningstryck | Högre | Lägre |

| Tid för kylning | Längre | Kortare |

Utmaningar inom kvalitetskontroll

Några vanliga utmaningar vi stöter på:

PLA:

- Fuktkänslighet

- Snävt behandlingsfönster

- Risker för termisk nedbrytning

PP:

- Kontroll av krympning

- Problem med skevhet

- Variationer i ytfinish

Prestanda i olika miljöer

Temperaturprestanda

- PLA blir mjuk vid ca 60°C

- PP bibehåller stabiliteten upp till 120°C

- Temperaturcykling påverkar PLA mer signifikant

Kemisk beständighet

PP uppvisar överlägsen motståndskraft mot:

- Syror och baser

- Vanliga lösningsmedel

- Rengöringsmedel

- Olja och fett

Fuktkänslighet

PLA kräver mer noggrann hantering på grund av:

- Högre fuktabsorption

- Potentiell nedbrytning under lagring

- Behov av förtorkning före bearbetning

Att göra rätt val

Tänk på dessa faktorer när du väljer mellan PLA och PP:

Krav för ansökan:

- Driftstemperatur

- Kemisk exponering

- Mekaniska påfrestningsnivåer

- Miljöförhållanden

Produktionsöverväganden:

- Krav på volym

- Kostnadsbegränsningar

- Bearbetningskapacitet

- Kvalitetsspecifikationer

Miljöpåverkan:

- Avyttring av uttjänta fordon

- Krav på återvinning

- Mål för koldioxidavtryck

- Regulatorisk efterlevnad

På PTSMAKE hjälper vi våra kunder att navigera i dessa beslut genom att genomföra detaljerade materialanalyser och testkörningar för att säkerställa ett optimalt materialval för varje applikation.

Framtida utveckling

Landskapet för plastmaterial fortsätter att utvecklas:

- Nya PLA-kvaliteter med förbättrad värmebeständighet

- Förbättrade PP-formuleringar för specifika applikationer

- Hybridmaterial som kombinerar fördelarna från båda

- Avancerad återvinningsteknik

Jag tror att båda materialen kommer att fortsätta att spela en viktig roll i olika tillämpningar, där förbättringar av egenskaper och bearbetningsmöjligheter ytterligare kommer att utöka deras användningsområden.

Vad är den bästa plasten för formsprutning?

När ingenjörer och produktdesigners ska välja plast för formsprutning står de inför ett överväldigande antal val. Det finns hundratals olika plastmaterial att välja mellan, och fel val kan leda till förseningar i projektet, kvalitetsproblem och onödiga kostnader.

Vilken plast som är bäst för formsprutning beror på dina specifika applikationskrav. Generellt sett är termoplaster som PP, ABS och POM populära val på grund av deras utmärkta balans mellan mekaniska egenskaper, bearbetbarhet och kostnadseffektivitet.

Förståelse för materialegenskaper vid formsprutning

Enligt min erfarenhet på PTSMAKE ligger nyckeln till att välja rätt plastmaterial i att förstå dess grundläggande egenskaper. Materialets molekylviktsfördelning7 påverkar avsevärt dess bearbetningsegenskaper och den slutliga detaljens prestanda.

Mekaniska egenskaper

- Draghållfasthet

- Slagtålighet

- Böjmodul

- Slitstyrka

- Hårdhet

Termiska egenskaper

- Temperatur för värmeavböjning

- Smältpunkt

- Termisk expansion

- Termisk ledningsförmåga

Kemiska egenskaper

- Kemisk beständighet

- UV-stabilitet

- Fuktabsorption

- Beständighet mot sprickor under miljöpåverkan

Vanliga termoplaster och deras användningsområden

Låt mig dela upp de mest populära termoplastiska materialen som vi ofta använder på PTSMAKE:

Polypropylen (PP)

PP är fortfarande ett av våra mest efterfrågade material tack vare sin mångsidighet och kostnadseffektivitet. Det erbjuder:

- Utmärkt kemisk beständighet

- God utmattningshållfasthet

- Låg densitet

- Högt förhållande mellan styrka och vikt

Vanliga användningsområden är:

- Konsumentprodukter

- Fordonskomponenter

- Medicintekniska produkter

- Behållare för livsmedel

Akrylonitril-butadienstyren (ABS)

ABS ger utmärkt slagtålighet och ytfinish:

- Hög slaghållfasthet

- God dimensionsstabilitet

- Lätt att måla och plåta

- Utmärkta estetiska egenskaper

Polyoximetylen (POM/Acetal)

POM är idealisk för komponenter inom precisionsteknik:

- Hög styvhet

- Utmärkt dimensionsstabilitet

- Låg friktionskoefficient

- God slitstyrka

Guide för materialval

Här är en jämförelsetabell över vanliga termoplaster baserat på viktiga egenskaper:

| Material | Styrka | Kostnad | Kemisk beständighet | Värmebeständighet | Processbarhet |

|---|---|---|---|---|---|

| PP | Medium | Låg | Utmärkt | Medium | Utmärkt |

| ABS | Hög | Medium | Bra | Medium | Bra |

| POM | Hög | Hög | Bra | Hög | Bra |

| PA | Hög | Medium | Medium | Hög | Medium |

| PC | Mycket hög | Hög | Dålig | Hög | Medium |

Branschspecifika överväganden

Fordonsindustrin

För fordonsapplikationer rekommenderar vi ofta:

- Glasfylld PP för strukturella komponenter

- ABS/PC-blandningar för utvändiga delar

- POM för mekaniska komponenter

- PA66 för applikationer under huven

Medicinsk industri

Medicinska tillämpningar kräver:

- Överensstämmelse med USP klass VI eller ISO 10993

- Steriliseringsbeständighet

- Kemisk kompatibilitet

- Biokompatibilitet

Konsumentelektronik

Elektronikhöljen behöver:

- Flamskydd (UL94-klassning)

- Funktioner för EMI-avskärmning

- Goda estetiska egenskaper

- Slagtålighet

Kostnadsöverväganden och materialekonomi

Den totala kostnaden för materialval inkluderar:

- Kostnader för råmaterial

- Krav på bearbetning

- Överväganden om verktyg

- Cykeltider för produktion

- Skrotpriser

- Sekundära operationer

Miljöpåverkan och hållbarhet

På PTSMAKE fokuserar vi alltmer på hållbara material:

- Alternativ för återvunnet innehåll

- Biobaserade alternativ

- Energieffektiv bearbetning

- Överväganden vid livets slutskede

Kvalitetskontroll och testning

För att säkerställa materialprestanda:

- Certifiering av material

- Testning av inkommande material

- Validering av processparametrar

- Slutlig testning av delar

- Bedömning av långsiktig stabilitet

Avancerade materialalternativ

För specialiserade applikationer erbjuder vi:

- Anpassade formuleringar av sammansättningar

- Förstärkta material

- Speciella additivpaket

- Högpresterande blandningar

Den bästa plasten för formsprutning beror i slutändan på balansering:

- Krav för ansökan

- Överväganden om bearbetning

- Ekonomiska faktorer

- Påverkan på miljön

- Kvalitetsstandarder

Genom noggranna materialval och vår avancerade tillverkningskapacitet på PTSMAKE hjälper vi våra kunder att optimera sina formsprutningsprojekt så att de blir framgångsrika. Vi tar inte bara hänsyn till de omedelbara prestandakraven utan även till långsiktig hållbarhet, kostnadseffektivitet och miljöansvar.

Hur optimerar man PP-formsprutning för bättre resultat?

Att uppnå jämn kvalitet vid formsprutning av PP kan vara en utmaning. Jag har sett många tillverkare kämpa med problem som skevhet, sjunkmärken och dimensionsinstabilitet, vilket leder till höga skrotningsnivåer och produktionsförseningar. Dessa problem påverkar inte bara produktkvaliteten utan ökar också produktionskostnaderna och leveranstiderna avsevärt.

För att optimera formsprutningen av PP-detaljer bör man fokusera på fyra nyckelområden: korrekt materialhantering, exakt temperaturkontroll, optimerade formsprutningsparametrar och effektiva kylningsstrategier. Dessa element, i kombination med regelbunden processövervakning och justeringar, säkerställer högkvalitativ produktion av PP-delar.

Förståelse för materialegenskaper och beredning

PP (Polypropylen) har unika egenskaper kristallisationsbeteende8 under bearbetning, vilket direkt påverkar delkvaliteten. På PTSMAKE betonar vi alltid korrekt materialberedning före gjutning:

Krav på torkning

- Förtorkningstemperatur: 70-80°C

- Torkningstid: 2-3 timmar

- Fukthalt: < 0,05%

Riktlinjer för materialförvaring

| Lagringsparameter | Rekommenderat värde | Påverkan på kvalitet |

|---|---|---|

| Temperatur | 20-25°C | Förhindrar fuktabsorption |

| Relativ luftfuktighet | < 50% | Bibehåller materialets stabilitet |

| Typ av behållare | Förseglad behållare | Skyddar mot kontaminering |

| Lagringens varaktighet | Max 6 månader | Säkerställer materialegenskaper |

Optimering av temperaturreglering

Temperaturprofil för pipan

| Zon | Temperaturområde (°C) | Syfte |

|---|---|---|

| Matningszon | 190-200 | Initial mjukgörning av materialet |

| Kompressionszon | 200-220 | Plastifiering av material |

| Mätningszon | 220-230 | Slutlig beredning av smältan |

| Munstycke | 220-230 | Optimala flödesförhållanden |

Inställningar för injektionsparametrar

Kritiska processparametrar

Insprutningshastighet

- Tillräckligt snabb för att förhindra för tidig frysning

- Tillräckligt långsam för att undvika brännskador eller skärskador

- Typiskt intervall: 50-100 mm/s

Insprutningstryck

- Initialt tryck: 600-800 bar

- Hålltryck: 40-60% av insprutningstrycket

- Varaktighet: Baserat på grindens frystid

Formtemperatur

- Kärnans sida: 20-30°C

- Kavitetens sida: 20-30°C

- Temperaturskillnad: < 5°C

Implementering av kylningsstrategi

Design av kylsystem

Kanalens layout

- Enhetlig fördelning av kylkanaler

- Optimal kanaldiameter: 8-12 mm

- Kanalavstånd: 2,5-3 gånger diametern

Beräkning av kyltid

- Baserat på väggtjocklek

- Typiskt intervall: 10-30 sekunder

- Övervaka detaljens temperatur vid utmatning

Åtgärder för kvalitetskontroll

Processövervakning

| Parameter | Övervakningsfrekvens | Acceptabel variation |

|---|---|---|

| Smälttemperatur | Var 2:a timme | ±5°C |

| Insprutningstryck | Varje skott | ±2% |

| Tid för kylning | Varje installation | ±1 sekund |

| Del Vikt | Varje timme | ±0,1% |

Felsökning av vanliga problem

Förebyggande av ytdefekter

Diskbänksmärken

- Öka packningstrycket

- Optimera kylsystemet

- Justera väggtjocklekens utformning

Flödeslinjer

- Öka smälttemperaturen

- Justera insprutningshastigheten

- Ändra placering av grind

Krigssida

- Balansera kylning

- Optimera packningsparametrarna

- Granska detaljernas konstruktion

Dokumentation och kontroll av processer

Inspelning av parametrar

- Dokumentera alla processinställningar

- Spåra förändringar och resultat

- Bevara historiska data

Kvalitetsmätning

- Första artikelinspektionen

- Kontroller under pågående process

- Slutlig kvalitetsverifiering

Avancerade optimeringstekniker

Vetenskaplig gjutningsmetod

- Systematisk processutveckling

- Datadriven optimering

- Kontinuerlig förbättring

Försöksplanering (DOE)

- Identifiera kritiska parametrar

- Optimera parameterkombinationer

- Validera resultat

På PTSMAKE har vi implementerat dessa optimeringsstrategier i många projekt för formsprutning av PP. Vårt systematiska tillvägagångssätt har konsekvent levererat överlägsna resultat, med typiska förbättringar inklusive:

- 30% minskning av skrotningsfrekvensen

- 25% minskning av cykeltiden

- 40% förbättring av ytkvaliteten

- 50% minskning av antalet defekter

Genom att följa dessa riktlinjer och kontinuerligt övervaka och justera processen kan du uppnå optimala resultat vid formsprutning av PP. Kom ihåg att framgångsrik optimering är en pågående process som kräver uppmärksamhet på detaljer och regelbunden utvärdering av resultaten.

Vilka är de vanligaste defekterna vid formsprutning av PP?

Att tillverka PP-delar genom formsprutning kan vara en utmaning. Jag har sett många kunder kämpa med kvalitetsproblem, produktionsförseningar och ökade kostnader på grund av defekter. Dessa problem påverkar inte bara produktkvaliteten utan även företagets rykte och resultat.

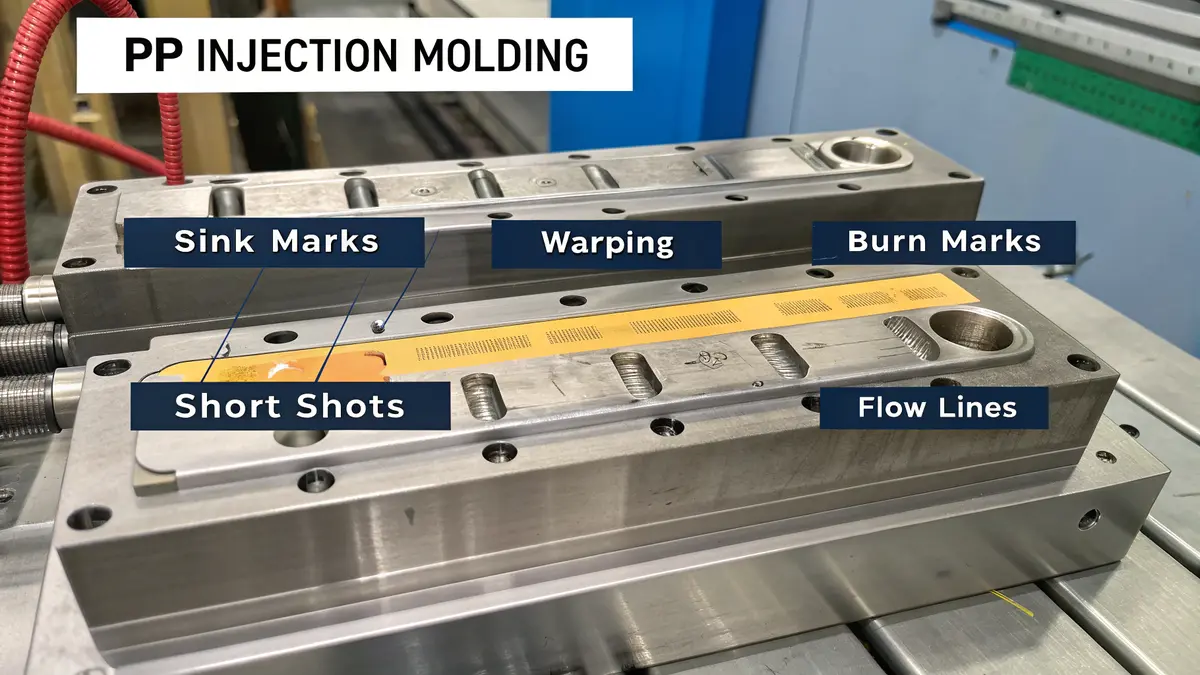

Vanliga defekter vid formsprutning av PP är sjunkmärken, skevhet, brännmärken, korta skott och flödeslinjer. Dessa problem uppstår vanligtvis på grund av felaktiga bearbetningsparametrar, dålig formkonstruktion eller problem med materialhanteringen. Men med rätt kunskap och kontrollåtgärder kan de flesta defekter förebyggas eller minimeras.

Förståelse av diskbänksmärken och förebyggande åtgärder

Sänkmärken är en av de vanligaste defekterna jag stöter på vid formsprutning av PP. Dessa fördjupningar uppstår när tjockare delar av delen svalnar och krymper ojämnt. De volymetrisk krympning9 av PP under kylning kan leda till dessa fula ytfördjupningar.

För att förhindra diskmärken:

- Bibehåller jämn väggtjocklek

- Optimera utformningen av kylkanalen

- Justera hålltryck och tid

- Överväg att använda ett högre insprutningstryck

Vridning: Orsaker och lösningar

Vridning uppstår när olika delar av PP-delen kyls i olika takt, vilket orsakar inre spänningar. På PTSMAKE har vi utvecklat flera strategier för att minimera skevhet:

Överväganden om design

- Enhetlig väggtjocklek

- Korrekt utformning av ribborna

- Strategiskt läge för gate

- Balanserad design av kylsystemet

Parametrar för bearbetning

- Optimal smälttemperatur

- Balanserad kylningstid

- Lämpligt hålltryck

- Kontrollerad utkastningstemperatur

Flödeslinjer och förebyggande av dessa

Flödeslinjer uppträder som vågiga mönster eller linjer på ytan av PP-detaljer. Dessa visuella defekter uppstår ofta i områden långt från grinden eller runt hinder.

Viktiga förebyggande åtgärder

| Faktor | Kontrollmetod | Påverkan |

|---|---|---|

| Smälttemperatur | Ökning inom intervallet | Förbättrar flödesegenskaperna |

| Insprutningshastighet | Optimera för material | Minskar synliga flödesmönster |

| Design av grindar | Rätt dimensionering och placering | Säkerställer enhetlig fyllning |

| Val av material | Val av betyg | Påverkar flödesbeteendet |

Brännmärken: Identifiering och lösning

Brännmärken uppträder som brunaktiga eller svarta missfärgningar på PP-delar. De uppstår när instängd luft komprimeras och värms upp under formsprutningen.

Förebyggande strategier

- Optimera ventilationssystemet

- Justera insprutningshastigheten

- Kontrollera smälttemperaturen

- Verifiera materialets fukthalt

Korta skott och deras lösningar

Korta skott uppstår när formhålan inte är helt fylld. Baserat på min erfarenhet av PTSMAKE bidrar flera faktorer till denna defekt:

Materialrelaterade faktorer

- Felaktigt val av PP-klass

- Felaktig torkning

- Kontaminering

- Nedbrutet material

Processrelaterade lösningar

| Parameter | Justering | Förväntat resultat |

|---|---|---|

| Insprutningstryck | Ökning | Bättre fyllning av hålrum |

| Smälttemperatur | Optimera | Förbättrat flöde |

| Grindstorlek | Förstora om det behövs | Förbättrat materialflöde |

| System för löpare | Balansera design | Enhetlig fyllning |

Kontroll av blixtbildning

Flash visas som överflödigt material vid skiljeväggen eller andra områden. För att kontrollera flash i PP-gjutning:

Förebyggande metoder

- Regelbundet underhåll av mögel

- Korrekt beräkning av klämkraft

- Optimerade bearbetningsparametrar

- Inspektion av formytans kvalitet

Förebyggande av jetting

Jetting skapar ormliknande mönster på detaljens yta. På PTSMAKE förhindrar vi jetting genom:

Designlösningar

- Optimering av grinddesign

- Förbättringar av löparsystemet

- Justering av väggtjocklek

- Implementering av flödesledare

Färg- och pigmentfrågor

Inkonsekvent färgning kan påverka PP-delarnas utseende. Kontrollåtgärder inkluderar:

- Korrekt procentandel masterbatch

- Enhetlig materialblandning

- Temperaturreglering

- Tidshantering i bostaden

- Optimering av skruvkonstruktion

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet på PP-delar implementerar vi:

Inspektionsförfaranden

| Etapp | Kontrollpunkter | Frekvens |

|---|---|---|

| Inställning | Processparametrar | Varje inställning |

| Produktion | Visuell inspektion | Timanställd |

| Efterformning | Dimensionell kontroll | Per sats |

| Final | Validering av kvalitet | Per tomt |

Riktlinjer för materialhantering

Korrekt hantering av PP-material är avgörande för att förebygga defekter:

- Fuktkontroll genom korrekt torkning

- Förebyggande av kontaminering

- Regrind procentuell hantering

- Övervakning av lagringsförhållanden

- System för materialrotation

Genom att genomföra dessa omfattande kontrollåtgärder uppnår vi på PTSMAKE konsekvent högkvalitativa PP-formsprutade delar. Vår systematiska metod för att förebygga defekter har hjälpt många kunder att upprätthålla sin produktionskvalitet och samtidigt minska kostnaderna för kassationer och omarbetningar.

Lär dig mer om semikristallina polymerer och deras fördelar för bättre materialval i tillverkningen. ↩

Lär dig mer om temperaturvariationer vid gjutning för optimal materialbearbetning. ↩

Upptäck hur dessa förstärkningar förbättrar prestandan och minskar kostnaderna i PP-applikationer. ↩

Lär dig mer om kedjesplittring för att förstå nedbrytningen av polypropen och förbättra materialets hållbarhet. ↩

Lär dig hur kristallisering påverkar polymerens egenskaper och påverkar produktkvaliteten vid formsprutning. ↩

Lär dig hur kristallinitet påverkar materialprestanda för bättre designval. ↩

Lär dig mer om hur molekylvikten påverkar bearbetning och prestanda i formsprutningsmaterial. ↩

Lär dig hur polymerarrangemanget påverkar de gjutna delarnas kvalitet och egenskaper. ↩

Lär dig mer om volymetrisk krympning för att förhindra sjunkmärken och säkerställa bättre kvalitet på PP-delar. ↩