Kämpar du med att välja rätt plastmaterial för ditt nästa projekt? Många ingenjörer och produktdesigners blir överväldigade av de många plastalternativ som finns. Jag ser hur denna förvirring leder till kostsamma misstag och projektförseningar nästan varje vecka.

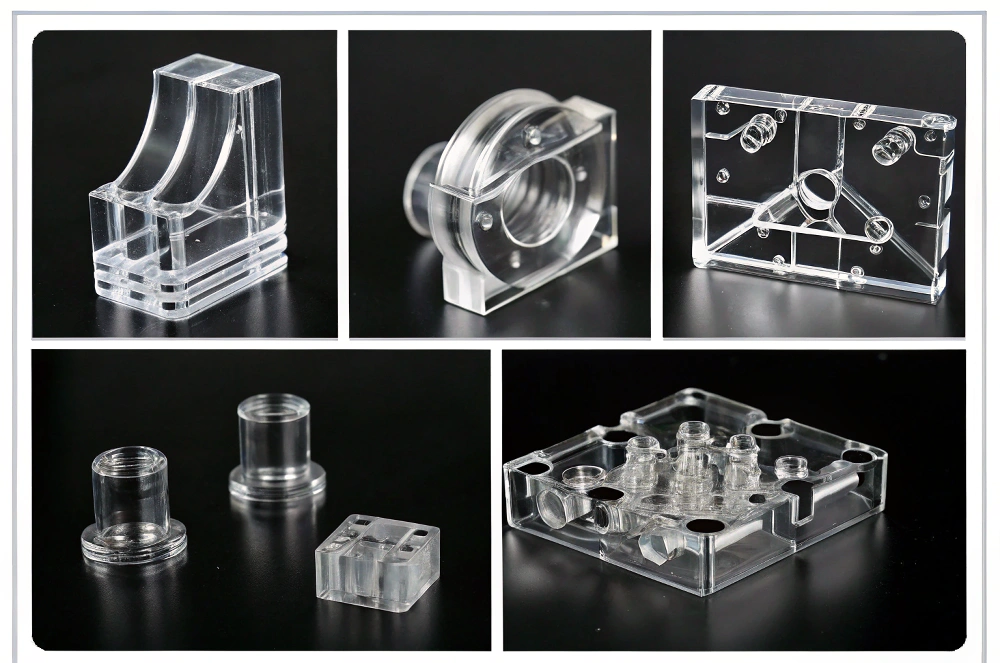

Polykarbonat (PC) är en slitstark termoplastisk polymer som är känd för sin exceptionella slagtålighet och optiska klarhet. Den kombinerar hög hållfasthet med lättviktsegenskaper, vilket gör den idealisk för applikationer som sträcker sig från glasögon till elektroniska komponenter.

Jag vill dela med mig av min praktiska erfarenhet av PC-material från arbetet med hundratals tillverkningsprojekt. Den här kunskapen hjälper dig att förstå PC:s unika egenskaper och om det är rätt val för din specifika applikation. Låt mig guida dig genom allt du behöver veta om detta mångsidiga material.

Är polykarbonat brytbart?

Har du någonsin oroat dig för hållbarheten hos polykarbonatprodukter? I dagens värld, där säkerhet och tillförlitlighet är av största vikt, kan rädslan för brott i kritiska applikationer som skyddsglasögon, bildelar eller skyddsutrustning vara oroande. Denna osäkerhet blir ännu mer stressande när man överväger investeringar i polykarbonatmaterial för viktiga projekt.

Även om polykarbonat kan gå sönder under extrema förhållanden är det en av de mest hållbara termoplasterna som finns. Den har 250 gånger högre slagtålighet än glas och 30 gånger högre än akryl, vilket gör den mycket motståndskraftig mot brott under normala användningsförhållanden.

Förståelse för polykarbonats fysikaliska egenskaper

När vi diskuterar polykarbonats brytbarhet måste vi först förstå dess unika fysiska egenskaper. Materialets exceptionella styrka kommer från dess molekylära struktur, som har långa kedjor av karbonatgrupper1 sammanfogade. Denna struktur ger polykarbonat dess anmärkningsvärda kombination av styrka och flexibilitet.

Slagtålighet och hållbarhet

Baserat på min erfarenhet av tillverkning av polykarbonatdelar på PTSMAKE har jag observerat dessa imponerande egenskaper:

| Fastighet | Värde | Jämförelse med andra material |

|---|---|---|

| Slaghållfasthet | 850 J/m | 30 gånger starkare än akryl |

| Temperaturbeständighet | -40°C till 120°C | Högre än de flesta plaster |

| Ljusöverföring | 88% | Liknar glas |

| Vikt | 1,2 g/cm³ | Halva vikten av glas |

Faktorer som påverkar polykarbonats brytbarhet

Miljöförhållanden

Temperaturen spelar en avgörande roll för polykarbonatets hållbarhet. Även om det bibehåller sin styrka över ett brett temperaturintervall kan extrema förhållanden påverka dess prestanda:

- Kalla temperaturer: Kan öka sprödheten

- Höga temperaturer: Kan leda till uppmjukning

- UV-exponering: Kan orsaka nedbrytning över tid

Fysiska stressfaktorer

Hur polykarbonat reagerar på olika typer av påfrestningar varierar:

Slagtålighet

- Plötsliga stötar absorberas väl

- Fördelad kraft hanteras bättre än koncentrerad kraft

- Kantstötar är mer benägna att orsaka skada

Böjspänning

- Hög flexibilitet innan den går sönder

- Återgår till ursprunglig form efter måttlig böjning

- Permanent deformation uppstår endast under extremt tryck

Tillämpningar och praktiska överväganden

Vanliga användningsområden baserat på brottmotstånd

På PTSMAKE arbetar vi regelbundet med polykarbonat i olika applikationer:

Säkerhetsutrustning

- Skyddsglasögon

- Maskinskydd

- Säkerhetsfönster

Konsumentprodukter

- Höljen för elektroniska enheter

- Fordonskomponenter

- LED-belysningskåpor

Designöverväganden för maximal hållbarhet

För att maximera polykarbonatets brottmotstånd:

Korrekt val av tjocklek

- Beräkna baserat på applikationskrav

- Beakta säkerhetsfaktorer

- Ta hänsyn till miljöförhållanden

Kantbehandling

- Släta kanter minskar spänningskoncentrationen

- Korrekt efterbehandling förlänger livslängden

- Undvik skarpa hörn när det är möjligt

Tips för underhåll och skötsel

För att bibehålla polykarbonatens brottmotstånd:

Regelbunden rengöring

- Använd mild tvållösning

- Undvik slipande rengöringsmedel

- Rengör försiktigt för att förhindra repor

Skyddsåtgärder

- Förvaras skyddat från direkt solljus

- Undvik exponering för starka kemikalier

- Upprätthålla måttliga temperaturförhållanden

Jämförelse av brottmotstånd med alternativa material

| Material | Motståndskraft mot stötar | Kostnadsfaktor | Vikt |

|---|---|---|---|

| Polykarbonat | Mycket hög | Måttlig | Ljus |

| Glas | Låg | Låg | Tung |

| Akryl | Måttlig | Låg | Ljus |

| PETG | Hög | Låg | Ljus |

Branschspecifika applikationer

I mitt arbete på PTSMAKE har jag sett polykarbonat utmärka sig i olika branscher:

Flyg- och rymdindustrin

- Cockpitfönster

- Invändiga komponenter

- Höljen för utrustning

Medicinsk

- Höljen för utrustning

- Steriliserbara behållare

- Skyddande sköldar

Konstruktion

- Takfönster

- Säkerhetsglasning

- Ljudbarriärer

Genom noggrant materialval och korrekta designöverväganden kan polykarbonat ge exceptionell hållbarhet samtidigt som den optiska klarheten och lättviktsegenskaperna bibehålls. Även om det inte är helt okrossbart, gör kombinationen av egenskaper det till ett idealiskt val för applikationer som kräver hög slagtålighet och optisk klarhet.

Varför kan inte polykarbonat återvinnas?

Varje dag hamnar otaliga plastprodukter på soptippen, och många av dem är tillverkade av polykarbonat. Som en person som bevittnar de växande miljöproblemen ser jag ofta frustrationen när människor upptäcker att deras polykarbonatartiklar inte enkelt kan återvinnas som andra plaster.

Det främsta skälet till att polykarbonat inte kan återvinnas i stor utsträckning är dess komplexa molekylstruktur och förekomsten av tillsatser. Dessa egenskaper gör det svårt att bryta ner och upparbeta utan betydande försämring av materialegenskaperna. Dessutom är sorterings- och separationsprocessen utmanande och kostsam.

Den kemiska komplexiteten hos polykarbonat

Återvinningsutmaningen för polykarbonat börjar med dess molekylära smink. Under mitt arbete med olika plastmaterial på PTSMAKE har jag observerat att polykarbonatets kristallin struktur2 innebär unika utmaningar. Till skillnad från enklare plaster har polykarbonat komplexa polymerkedjor som gör det särskilt svårt att återvinna.

Molekylära bindningar och stabilitet

- Starka kemiska bindningar

- Hög värmebeständighet

- Komplexa tvärbindningsmönster

Dessa egenskaper gör polykarbonat utmärkt för tillverkning av hållbara produkter, men skapar samtidigt betydande hinder för återvinning.

Frågor om föroreningar och tillsatser

Vanliga föroreningar i polykarbonatprodukter

| Föroreningstyp | Källa | Påverkan på återvinning |

|---|---|---|

| Flamskyddsmedel | Säkerhetskrav | Kompromisser om materialkvalitet |

| UV-stabilisatorer | Tillämpningar utomhus | Påverkar upparbetning |

| Färgtillsatser | Estetiska syften | Komplicerar sortering |

| Kemiska ytbeläggningar | Förbättring av prestanda | Störs av återvinningsprocessen |

Tekniska begränsningar i återvinningsprocessen

Temperaturkänslighet

Återvinningsprocessen kräver exakt temperaturkontroll. På PTSMAKE har vi funnit att polykarbonat blir instabilt vid höga temperaturer som krävs för effektiv återvinning. Detta skapar ett smalt bearbetningsfönster som gör storskaliga återvinningsoperationer utmanande.

Försämrad kvalitet

Genom upprepade återvinningsförsök:

- Minskad slaghållfasthet

- Minskad optisk klarhet

- Försämrad strukturell integritet

- Lägre värmebeständighet

Ekonomiska hinder

Kostnadsanalys för återvinning av polykarbonat

| Faktor | Kostnadspåverkan | Branschens utmaningar |

|---|---|---|

| Sorteringsutrustning | Hög initial investering | Begränsade bearbetningsmöjligheter |

| Energiförbrukning | Betydande driftskostnader | Minskade vinstmarginaler |

| Krav på arbetskraft | Ökade kostnader för bearbetning | Högre produktkostnad |

| Kvalitetskontroll | Ytterligare testbehov | Frågor om marknadskonkurrens |

Överväganden om miljöpåverkan

Oförmågan att återvinna polykarbonat på ett effektivt sätt leder till

Direkta miljöeffekter

- Ackumulering i deponier

- Bildning av mikroplaster

- Förorening av mark

- Störning av livsmiljöer för vilda djur

Indirekta miljökonsekvenser

- Ökat koldioxidavtryck från ny produktion

- Utarmning av resurser

- Energislöseri

- Kemisk urlakning

Nuvarande alternativa lösningar

Ersättning av material

Enligt min erfarenhet på PTSMAKE rekommenderar vi ofta alternativa material när det är möjligt:

- Biobaserade polymerer

- Återvinningsbara termoplaster

- Modifierade akrylkompositioner

- Hållbara kompositmaterial

Modifieringar av design

Vi tillämpar flera strategier för att minimera miljöpåverkan:

- Minskad materialtjocklek

- Inbyggda modulära konstruktioner

- Använda mekaniska fästelement istället för lim

- Välja lätt separerbara komponenter

Branschinitiativ och framtidsutsikter

Nya teknologier

Ny utveckling inom återvinningsteknik är lovande:

- Metoder för återvinning av kemikalier

- Avancerade sorteringssystem

- Förbättrade nedbrytningstekniker

- Nya processer för borttagning av tillsatser

Forskning och utveckling

På PTSMAKE deltar vi aktivt i branschinitiativ för att förbättra återvinningsbarheten för polykarbonat:

- Innovationer inom materialvetenskap

- Studier av processoptimering

- Alternativa återvinningsmetoder

- Hållbara tillverkningsmetoder

Utmaningen med att återvinna polykarbonat är fortfarande stor, men branschen fortsätter att utvecklas. Genom samarbete och tekniska framsteg arbetar vi mot mer hållbara lösningar. Även om fullständig återvinningsbarhet kanske inte kan uppnås omedelbart, bidrar förståelsen för dessa begränsningar till att driva innovation inom både materialdesign och bearbetningstekniker.

Vilket material är bättre än polykarbonat?

När jag arbetar med polykarbonat stöter jag ofta på kunder som är frustrerade över dess begränsningar. UV-känslighet orsakar gulning över tid och kemisk resistens är inte idealisk för vissa applikationer. Dessa utmaningar kan leda till kostsamma utbyten och försämrad produktprestanda.

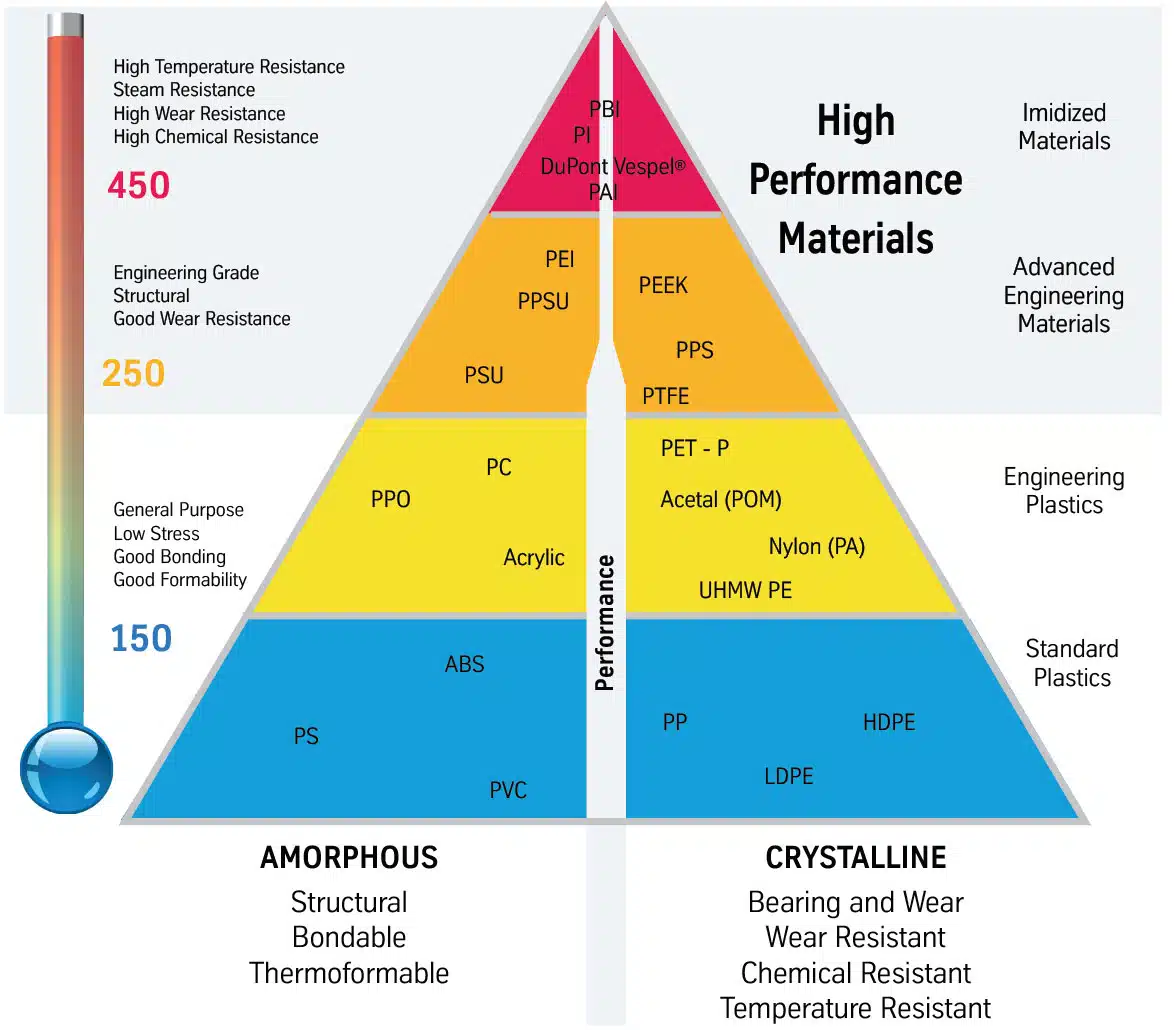

PEEK (Polyether Ether Ketone) är ett överlägset alternativ till polykarbonat och erbjuder bättre kemisk beständighet, högre temperaturtolerans och överlägsna mekaniska egenskaper. PEEK är visserligen dyrare, men dess exceptionella hållbarhet och prestanda gör den idealisk för krävande applikationer.

Förstå PEEK:s överlägsna egenskaper

PEEK utmärker sig tack vare sin exceptionella kristallin molekylstruktur3. Detta unika arrangemang ger den anmärkningsvärda egenskaper som överträffar polykarbonat inom flera viktiga områden:

Temperaturbeständighet

- Driftstemperaturområde: -60°C till 260°C

- Temperatur vid kontinuerlig användning: Upp till 240°C

- Temperatur för värmeavböjning: 315°C

Dessa egenskaper gör PEEK särskilt värdefullt inom flyg- och fordonstillämpningar där höga temperaturer är vanliga.

Jämförelse av kemisk resistens

| Fastighet | PEEK | Polykarbonat |

|---|---|---|

| Syrabeständighet | Utmärkt | Dålig |

| Motståndskraft mot alkali | Utmärkt | Dålig |

| Beständighet mot lösningsmedel | Utmärkt | Rättvist |

| Hydrolysresistens | Utmärkt | Dålig |

Mekaniska egenskaper som utmärker PEEK

Styrka och hållbarhet

På PTSMAKE har vi observerat PEEK:s enastående prestanda i krävande applikationer. Dess mekaniska egenskaper inkluderar:

- Draghållfasthet: 98 MPa (jämfört med PC:s 65 MPa)

- Böjmodul: 4,1 GPa

- Slaghållfasthet: Inget brott (Izod med hack)

Motståndskraft mot slitage

PEEK har enastående slitstyrka, vilket gör den idealisk för:

- Lagertillämpningar

- Skjutbara komponenter

- Miljöer med hög friktion

Branschspecifika applikationer

Flyg- och rymdindustrin

I flyg- och rymdtillämpningar är PEEK:s fördelar bl.a:

- Möjligheter till viktreduktion

- Flamskyddande egenskaper

- Utmärkt utmattningshållfasthet

- Högt förhållande mellan styrka och vikt

Medicinsk industri

PEEK:s biokompatibilitet gör den perfekt för:

- Implanterbara enheter

- Kirurgiska instrument

- Steriliserbar utrustning

Industriella tillämpningar

Vanliga användningsområden är:

- Högpresterande lager

- Pumpens komponenter

- Kompressorplattor

- Elektriska isolatorer

Kostnadsöverväganden och ROI

Den initiala kostnaden för PEEK är visserligen högre än för polykarbonat, men de långsiktiga fördelarna motiverar ofta investeringen:

Kostnadsanalys

| Faktor | PEEK | Polykarbonat |

|---|---|---|

| Initial kostnad | Högre | Lägre |

| Livslängd | Längre | Kortare |

| Underhåll | Minimal | Regelbunden |

| Ersättningsfrekvens | Låg | Högre |

Miljöpåverkan och hållbarhet

PEEK erbjuder flera miljömässiga fördelar:

- Återvinningsbarhet

- Minskad utbytesfrekvens

- Lägre miljöpåverkan under produktionen

- Energieffektivitet vid bearbetning

Överväganden om tillverkning

På PTSMAKE har vi förfinat våra tillverkningsprocesser för båda materialen:

Krav på bearbetning

- Temperaturkontroll: Mer kritiskt för PEEK

- Design av gjutform: Kräver särskilda överväganden

- Kvalitetskontroll: Strängare för PEEK-komponenter

Optimering av design

Viktiga faktorer är bland annat:

- Hänsyn till väggtjocklek

- Optimering av grindplacering

- Utformning av kylkanal

- Korrekt avluftning

Prestanda under extrema förhållanden

PEEK utmärker sig i utmanande miljöer:

Prestanda vid höga temperaturer

- Bibehåller sina egenskaper vid förhöjda temperaturer

- Minimal värmeutvidgning

- Utmärkt dimensionsstabilitet

Kemisk miljö

- Beständig mot de flesta industrikemikalier

- Lämplig för steriliseringsprocesser

- Behåller sina egenskaper i aggressiva medier

Att göra rätt val

Tänk på dessa faktorer när du väljer mellan PEEK och polykarbonat:

Krav för ansökan

- Driftstemperaturområde

- Kemisk exponering

- Mekaniska påfrestningsnivåer

- Kostnadsbegränsningar

Överväganden om livscykeln

- Förväntad livslängd

- Krav på underhåll

- Kostnader för ersättningsinvesteringar

- Miljöfaktorer

Genom min erfarenhet på PTSMAKE har jag sett att PEEK konsekvent överträffar polykarbonat i krävande applikationer. Den initiala investeringen är högre, men de överlägsna egenskaperna och den längre livslängden gör det ofta till det mer kostnadseffektiva valet i det långa loppet. När du väljer mellan dessa material bör du noga överväga dina specifika applikationskrav och långsiktiga prestandabehov.

Vilka är nackdelarna med polykarbonat?

Har du märkt hur dina polykarbonatprodukter gradvis gulnar eller blir spröda med tiden? Många tillverkare och produktdesigners står inför detta frustrerande problem, vilket kan leda till produktfel och kundklagomål. Nedbrytningen av polykarbonatmaterial kan allvarligt påverka produktens estetik och prestanda.

Även om polykarbonat erbjuder utmärkt slagtålighet och optisk klarhet, har det flera betydande nackdelar. De största nackdelarna är UV-känslighet, kemisk sårbarhet, höga bearbetningstemperaturer, miljöproblem och kostnadskonsekvenser, vilket kan påverka både tillverkningsprocesser och slutproduktens prestanda.

UV-känslighet och nedbrytning i miljön

Den mest anmärkningsvärda utmaningen med polykarbonat är dess känslighet för UV-strålning. När det utsätts för solljus genomgår polykarbonat fotodegradering4, orsakar:

Gulnande effekter

- Färgen ändras från klar till gul

- Minskad ljusgenomsläpplighet

- Kompromisserad estetisk tilltalande

Förändringar i fysiska egenskaper

- Minskad slaghållfasthet

- Ökad sprödhet

- Krackelering av ytan

Begränsningar i kemisk resistens

Baserat på min erfarenhet på PTSMAKE har jag observerat att polykarbonats kemiska resistens kan vara problematisk i vissa applikationer:

Känslig för vanliga ämnen

| Kemisk typ | Effekt på polykarbonat | Påverkansnivå |

|---|---|---|

| Alkaliska lösningar | Etsning av ytan | Hög |

| Organiska lösningsmedel | Materialfördelning | Allvarlig |

| Syror | Nedbrytning av ytan | Måttlig |

| Rengöringsmedel | Krackelering och sprickbildning | Hög |

Utmaningar vid bearbetning

Krav på hög bearbetningstemperatur

- Kräver temperaturer mellan 280-320°C

- Högre energiförbrukning

- Specialiserad utrustning behövs

- Ökade produktionskostnader

Fuktkänslighet

- Kräver förtorkning före bearbetning

- Ytterligare behandlingstid

- Särskilda lagringsförhållanden krävs

- Risk för defekter om den inte torkas ordentligt

Kostnadskonsekvenser

De ekonomiska aspekterna av att använda polykarbonat kan vara betydande:

Kostnader för material

- Högre pris jämfört med vanliga plaster

- Ytterligare investeringar i processutrustning

- Specialiserade lagringskrav

- Högre kostnader för energiförbrukning

Överväganden om tillverkning

| Kostnadsfaktor | Påverkan | Strategi för begränsning |

|---|---|---|

| Pris på material | 30-50% högre än alternativen | Bulkköp |

| Bearbetning av energi | Hög på grund av temperaturkrav | Energieffektiv utrustning |

| Investering i utrustning | Betydande initial kostnad | Långsiktig produktionsplanering |

| Kvalitetskontroll | Ytterligare tester behövs | Automatiserade inspektionssystem |

Miljöhänsyn

Utmaningar inom återvinning

- Begränsade återvinningsmöjligheter

- Komplexa separationskrav

- Frågor om kontaminering

- Lägre kvalitet i återvunnet material

Koldioxidavtryck

- Hög energiförbrukning i produktionen

- Påverkan på transporter

- Problem med bortskaffande av uttjänta produkter

- utsläpp av växthusgaser under tillverkning

Begränsningar i prestanda

På PTSMAKE har vi identifierat flera prestandarelaterade problem:

Temperaturkänslighet

| Temperaturområde | Effekt | Applikationens inverkan |

|---|---|---|

| Under -20°C | Ökad sprödhet | Begränsad användning i kallt väder |

| Över 120°C | Uppmjukning och deformation | Begränsade applikationer för höga temperaturer |

| Snabba förändringar | Termisk spänningssprickbildning | Minskad hållbarhet |

Mekaniska begränsningar

- Känslighet för repor

- Slitage på ytan

- Spänningssprickor under belastning

- Begränsad utmattningshållfasthet

Överväganden om design

När jag arbetar med kunder på PTSMAKE betonar jag alltid dessa designbegränsningar:

Begränsningar av tjocklek

- Krav på minsta väggtjocklek

- Begränsningar av flödeslängden

- Överväganden om kylningstid

- Potential för skevhet

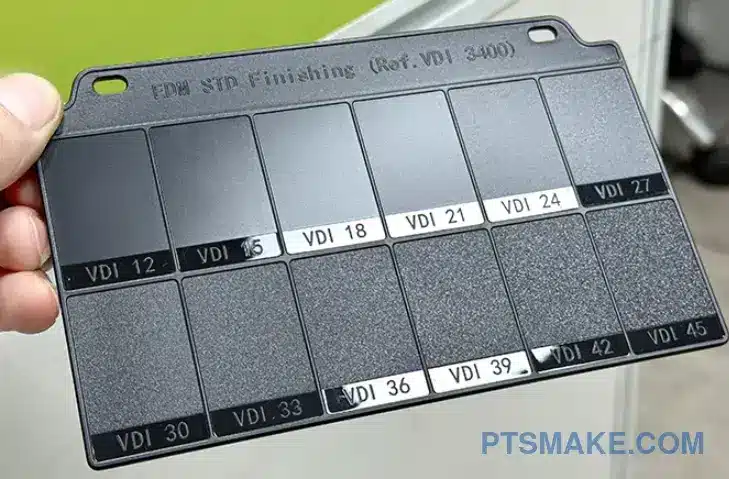

Utmaningar med ytfinish

- Begränsade texturalternativ

- Känslighet för repor

- Svårt att uppnå hög glans

- Krav på efterbearbetning

Frågor om efterlevnad av regelverk

Användningen av polykarbonat står inför allt större granskning:

Säkerhetsfrågor

- Potential för utlakning av BPA

- Restriktioner för kontakt med livsmedel

- Begränsningar för medicinsk tillämpning

- Kostnader för efterlevnad av regelverk

Branschstandarder

- Strikta testkrav

- Behov av dokumentation

- Kostnader för certifiering

- Regelbundna uppdateringar om efterlevnad

Dessa nackdelar gör det viktigt att noggrant utvärdera om polykarbonat är rätt val för specifika applikationer. Även om det fortfarande är ett utmärkt material för många användningsområden, hjälper förståelsen av dessa begränsningar till att fatta välgrundade beslut om materialval och bearbetningsmetoder.

Hur mycket kraft krävs det för att bryta polykarbonat?

Jag har märkt att många kunder frågar om brytpunkten för polykarbonatmaterial, särskilt när de utformar kritiska komponenter. Det handlar inte bara om hållfasthet - det handlar om säkerhet, tillförlitlighet och potentiella ansvarsfrågor om materialet oväntat går sönder.

Baserat på omfattande tester och forskning kräver polykarbonat vanligtvis mellan 9.000 och 12.000 PSI (pounds per square inch) kraft för att bryta. Detta värde varierar dock avsevärt beroende på faktorer som tjocklek, temperatur och materialets specifika kvalitet.

Förståelse för polykarbonats brytegenskaper

På PTSMAKE arbetar vi ofta med polykarbonat i olika applikationer, från skyddsutrustning till industrikomponenter. Materialets draghållfasthet5 varierar beroende på flera viktiga faktorer:

Tjocklekens inverkan

Förhållandet mellan tjocklek och brottkraft är nästan linjärt. Här är en förenklad uppdelning:

| Tjocklek (mm) | Ungefärlig brytkraft (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Temperatureffekter på brytkraft

Temperaturen påverkar polykarbonatets hållfasthet avsevärt:

Miljöfaktorer som påverkar brottmotståndet

Påverkan av luftfuktighet

Miljöer med hög luftfuktighet kan påverka polykarbonats strukturella integritet över tid. Våra tester visar:

- 20-40% luftfuktighet: Minimal påverkan på hållfastheten

- 40-60% luftfuktighet: Måttlig minskning av hållfastheten (2-5%)

- 60%+ luftfuktighet: Betydande minskning av hållfastheten (5-10%)

UV-exponering

Långvarig exponering för UV-strålning kan leda till:

- Gulnande yta

- Minskad slagtålighet

- Minskad brytkraft (upp till 15% efter långvarig exponering)

Gradvariationer och brytkraft

Olika kvaliteter av polykarbonat erbjuder olika nivåer av brottmotstånd:

| Grad Typ | Område för brytkraft (PSI) | Vanliga tillämpningar |

|---|---|---|

| Standard | 9,000-10,000 | Allmänt ändamål |

| Effekt modifierad | 10,000-11,000 | Säkerhetsutrustning |

| UV-stabiliserad | 9,500-10,500 | Användning utomhus |

| Flamskyddad | 8,500-9,500 | Elektronik |

Testmetoder och standarder

När vi bestämmer brottkraften använder vi oss av flera olika testmetoder:

Dragprovning

- Använder standardiserade prover

- Mäter kraften som krävs för materialbrott

- Ger konsekventa, reproducerbara resultat

Test av påverkan

- Mäter motstånd mot plötsliga krafter

- Simulerar verkliga scenarier för påverkan

- Hjälper till att fastställa säkerhetsfaktorer

Applikationsspecifika överväganden

Olika tillämpningar kräver olika tillvägagångssätt för beräkning av brottkraft:

Säkerhetsutrustning

- Kräver högre säkerhetsmarginaler

- Använder vanligtvis konsekvensmodifierade kvaliteter

- Regelbunden testning och certifiering krävs

Industriella komponenter

- Fokus på långsiktig hållbarhet

- Beakta den operativa miljön

- Regelbundna underhållsintervaller

Rekommendationer för design

Baserat på vår tillverkningserfarenhet på PTSMAKE rekommenderar jag:

- Inkludera alltid en säkerhetsfaktor på 2,0-2,5 i konstruktioner

- Beakta miljöförhållanden vid val av material

- Använd lämplig kvalitet för specifika applikationer

- Implementera regelbundna testprotokoll

- Dokumentera alla materialspecifikationer

Vanliga missuppfattningar

Flera myter om polykarbonats brytkraft måste tas upp:

Tjocklek är alltid lika med styrka

- Inte alltid sant för komplexa geometrier

- Designegenskaper har stor betydelse

Högre kvalitet innebär starkare

- Olika kvaliteter tjänar olika syften

- Vissa specialiserade kvaliteter prioriterar andra egenskaper

Brytkraften förblir konstant

- Förändras med ålder och miljö

- Regelbunden provtagning kan vara nödvändig

Överväganden om tillverkning

På PTSMAKE har vi optimerat våra processer för att upprätthålla materialintegriteten:

Korrekt materialhantering

- Temperaturkontrollerad förvaring

- Övervakning av luftfuktighet

- Förebyggande av kontaminering

Parametrar för bearbetning

- Optimala gjutningstemperaturer

- Kontrollerade kylningshastigheter

- Minimering av stress

Kvalitetskontroll

- Regelbunden styrketestning

- Dimensionell verifiering

- Kontroller av ytans kvalitet

Denna omfattande förståelse för polykarbonats brytegenskaper hjälper oss att leverera tillförlitliga komponenter av hög kvalitet till våra kunder i olika branscher. Genom noggrant materialval, korrekta designöverväganden och rigorös kvalitetskontroll säkerställer vi att våra produkter uppfyller eller överträffar de nödvändiga specifikationerna för kraftmotstånd.

Är polykarbonat mjukare än akryl?

När jag väljer mellan polykarbonat och akryl för tillverkningsprojekt hör jag ofta förvirring om deras relativa hårdhet. Denna avgörande materialegenskap påverkar hållbarhet, reptålighet och övergripande prestanda. Många ingenjörer kämpar för att göra rätt val på grund av motstridig information.

Polykarbonat har lägre hårdhet på både Rockwell- och Shore-skalan jämfört med akryl, men kompenserar detta med överlägsen slagtålighet och flexibilitet. Denna unika kombination gör polykarbonat mer hållbart överlag trots att det är tekniskt mjukare.

Förstå mätning av materialhårdhet

På PTSMAKE använder vi flera standardiserade metoder för att mäta materialhårdhet. De vanligaste testerna för plast är Rockwell-hårdhetstest och Shore-durometertest. När vi undersöker dessa material finner vi att akryl vanligtvis uppvisar högre hårdhetsvärden än polykarbonat. Detta beror på akrylens styvare molekylstruktur och dess kristallint gitterarrangemang6.

Jämförande hårdhetsvärden

| Fastighet | Polykarbonat | Akryl |

|---|---|---|

| Rockwell-hårdhet | M70 | M80-M100 |

| Shore D Hårdhet | 82 | 90-95 |

| Slaghållfasthet (ft-lb/in) | 12-16 | 0.4-0.5 |

Faktorn för slagtålighet

Medan akryl kan vara hårdare, erbjuder polykarbonat exceptionellt slagmotstånd. Jag har observerat att många kunder initialt fokuserar enbart på hårdhet och förbiser denna viktiga egenskap. Polykarbonat kan absorbera betydande stötar utan att gå sönder, vilket gör det idealiskt för säkerhetsutrustning och applikationer med hög belastning.

Applikationer baserade på hårdhetskrav

Applikationer med hög genomslagskraft

- Skyddsglasögon och skyddsskärmar

- Strålkastarskydd för fordon

- Skydd för industrimaskiner

- Skottsäkra fönster

Reptåliga applikationer

- Vitrinskåp

- Optiska linser

- Dekorativa paneler

- Skyltning

Temperatureffekter på materialhårdhet

Temperaturen har en betydande inverkan på hårdhetsegenskaperna hos båda materialen. Genom omfattande tester på vår anläggning har jag noterat att:

Polykarbonat Prestanda

- Bibehåller flexibiliteten i kalla förhållanden

- Mjuknar gradvis med ökad värme

- Arbetstemperaturområde: -40°F till 280°F

Akryl Prestanda

- Blir spröd i kalla förhållanden

- Mer stabil hårdhet vid rumstemperatur

- Arbetstemperaturområde: -40°F till 180°F

Kostnadskonsekvenser av materialval

Förhållandet mellan hårdhet och kostnad förtjänar att övervägas noga:

| Faktor | Polykarbonat | Akryl |

|---|---|---|

| Kostnad för råmaterial | Högre | Lägre |

| Bearbetningskostnad | Måttlig | Lägre |

| Ersättningsfrekvens | Lägre | Högre |

| Livstidsvärde | Högre | Måttlig |

Överväganden om tillverkning

Min erfarenhet från PTSMAKE är att tillverkningsprocessen måste anpassas till varje materials egenskaper:

Bearbetning av polykarbonat

- Kräver lägre skärhastigheter

- Mer flexibel under bearbetningen

- Bättre lämpad för komplexa former

- Kräver noggrann temperaturkontroll under gjutningen

Akrylbearbetning

- Möjliggör högre skärhastigheter

- Större risk för flisbildning vid bearbetning

- Utmärkt för exakta kanter

- Kräver mindre noggrann temperaturkontroll

Miljöfaktorer

Båda materialen reagerar olika på miljöförhållanden:

UV-beständighet

- Polykarbonat kräver UV-skyddande beläggning

- Akryl är naturligt motståndskraftig mot UV-strålning

Kemisk beständighet

- Polykarbonat är känsligt för vissa kemikalier

- Akryl ger bättre kemisk beständighet

Krav på underhåll

Förståelse för underhållsbehov underlättar materialval:

Polykarbonat Underhåll

- Regelbunden rengöring med mild tvål

- Undvik slipande rengöringsmedel

- Periodisk inspektion för spänningssprickor

- Lätt att polera bort mindre repor

Akryl Underhåll

- Kan använda specialiserade plastrengöringsmedel

- Mer motståndskraftig mot rengöringskemikalier

- Svårt att ta bort djupa repor

- Kan kräva professionell polering

Analys av prestanda i verkliga världen

Baserat på vår tillverkningserfarenhet på PTSMAKE har jag sammanställt typiska prestandamätvärden:

| Prestanda Aspect | Polykarbonat | Akryl |

|---|---|---|

| Motståndskraft mot repor | Måttlig | Hög |

| Motståndskraft mot stötar | Utmärkt | Dålig |

| Väderbeständighet | Bra med beläggning | Utmärkt |

| Klarhet | Bra | Utmärkt |

Denna omfattande analys visar att även om polykarbonat tekniskt sett är mjukare än akryl, bör valet mellan dessa material bero på de specifika applikationskraven snarare än enbart hårdheten. Varje material erbjuder unika fördelar som gör dem lämpliga för olika användningsområden.

Vad är polykarbonatglasögon?

Har du någonsin tappat dina glasögon och förskräckt sett dem falla till marken? Traditionella glaslinser kan lätt splittras, vilket gör att du blir utan synkorrigering och står inför dyra utbyten. Ännu värre är att krossat glas kan utgöra en allvarlig säkerhetsrisk, särskilt i miljöer med hög belastning.

Polykarbonatglasögon är lätta, slagtåliga glasögon tillverkade av termoplastiska material. Dessa glasögon har överlägsen hållbarhet jämfört med traditionella glaslinser samtidigt som de ger utmärkt optisk klarhet och UV-skydd, vilket gör dem idealiska för både säkerhet och vardagsbruk.

Förståelse för polykarbonatmaterialets egenskaper

Polykarbonat är ett anmärkningsvärt material som har revolutionerat glasögonindustrin. Materialets termoplastiska polymerer7 skapar en otroligt stark men ändå lätt struktur. På PTSMAKE har vi arbetat mycket med polykarbonat i olika applikationer, och jag kan med säkerhet säga att dess egenskaper gör det perfekt för glasögon.

Motståndskraft mot stötar

En av de viktigaste fördelarna med polykarbonatglasögon är deras exceptionella slagtålighet. De är praktiskt taget okrossbara under normala användningsförhållanden och erbjuder:

- 10 gånger starkare än traditionella glaslinser

- 20 gånger mer slagtåliga än vanliga plastlinser

- Uppfyller ANSI Z87.1 säkerhetsstandarder för skydd mot höga stötar

Optiska egenskaper

Även om hållbarhet är avgörande är visuell klarhet fortfarande av största vikt för alla glasögon. Polykarbonatglasögon levererar:

- 90% ljusöverföringshastighet

- Klar, distorsionsfri syn

- Naturlig färguppfattning

- UV-skydd upp till 400 nanometer

Tillämpningar och användningsområden

Skyddsglasögon

Polykarbonatets robusta egenskaper gör det till det självklara valet för skyddsglasögon. Vanliga applikationer inkluderar:

| Industri | Scenario för användning | Viktiga fördelar |

|---|---|---|

| Tillverkning | Drift av maskinen | Skydd mot stötar |

| Konstruktion | Arbete på plats | Skydd mot skräp |

| Sport | Idrottsliga aktiviteter | Flexibilitet och hållbarhet |

| Laboratoriet | Hantering av kemikalier | Kemisk beständighet |

Glasögon för vardagsbruk

Polykarbonatglasögon är inte bara avsedda för säkerhetsapplikationer. De är utmärkta för daglig användning, särskilt för:

- Glasögon för barn

- Receptbelagda sportglasögon

- Personer med en livsstil med hög aktivitet

- Personer som har lätt för att tappa sina glasögon

Tillverkningsprocess

Tillverkningen av polykarbonatglasögon omfattar flera kritiska steg:

Materialbearbetning

- Val av råmaterial

- Värmebehandling

- Formsprutning

- Kylning och stelning

Ytbehandling

För att förbättra prestandan applicerar tillverkarna olika beläggningar:

- Anti-repbeläggning

- Antireflexbehandling

- UV-skyddande skikt

- Antireflexbeläggning

Underhåll och skötsel

För att maximera livslängden på polykarbonatglasögon:

Riktlinjer för rengöring

- Använd mild tvål och varmt vatten

- Undvik starka kemikalier

- Torka med en mikrofiberduk

- Använd aldrig pappersprodukter

Rekommendationer för lagring

- Förvaras i skyddsfodral

- Undvik extrema temperaturer

- Förvaras skyddat från direkt solljus

- Förhindra kontakt med vassa föremål

Jämförelse av linsens material

Att förstå hur polykarbonat jämförs med andra material hjälper till att fatta välgrundade beslut:

| Linsens material | Motståndskraft mot stötar | Vikt | UV-skydd | Kostnad |

|---|---|---|---|---|

| Polykarbonat | Utmärkt | Ljus | Komplett | Måttlig |

| Glas | Dålig | Tung | Delvis | Låg |

| CR-39 plast | Bra | Medium | Delvis | Låg |

| Högt index | Bra | Mycket lätt | Komplett | Hög |

Professionella insikter

Som tillverkningsproffs på PTSMAKE har jag observerat den växande preferensen för polykarbonatmaterial i precisionsapplikationer. Även om vi främst fokuserar på industriella komponenter, gäller samma principer för materialkvalitet och precisionstillverkning för glasögonproduktion.

Åtgärder för kvalitetskontroll

Vår erfarenhet av precisionstillverkning har lärt oss vikten av att:

- Regelbunden materialprovning

- Strikta protokoll för kvalitetskontroll

- Konsekventa produktionsmiljöer

- Avancerad inspektionsteknik

Framtida utveckling

Framtiden för polykarbonatglasögon ser lovande ut med:

- Nya beläggningstekniker

- Förbättrade optiska egenskaper

- Förbättrade tillverkningsprocesser

- Hållbara produktionsmetoder

Genom kontinuerlig innovation inom tillverkningsprocesser och materialvetenskap ser vi anmärkningsvärda förbättringar inom glasögonteknik i polykarbonat. Dessa framsteg bidrar till bättre hållbarhet, klarhet och övergripande användarupplevelse.

Hur fungerar polykarbonat under förhållanden med hög temperatur?

Att arbeta med plast i miljöer med höga temperaturer kan vara en utmaning. Många tillverkare ställs inför problem med materialnedbrytning, skevhet och förlust av mekaniska egenskaper när deras delar utsätts för förhöjda temperaturer. Dessa problem leder ofta till kostsamma fel och produktionsförseningar.

Polykarbonat uppvisar en anmärkningsvärd stabilitet under höga temperaturer och bibehåller sin strukturella integritet upp till 138°C (280°F) kontinuerligt. Denna termoplast behåller sin slaghållfasthet och optiska klarhet samtidigt som den erbjuder utmärkt dimensionell stabilitet vid förhöjda temperaturer.

Temperaturbeständighetsegenskaper

Polykarbonatets exceptionella högtemperaturprestanda härrör från dess unika molekylstruktur. När materialet utsätts för värme genomgår det termisk kristallisation8vilket i vissa fall faktiskt ökar dess styrka. Jag har observerat att denna egenskap gör den särskilt värdefull för tillämpningar som kräver långvarig värmebeständighet.

Gränsvärden för kritisk temperatur

Att förstå temperaturtrösklarna är avgörande för rätt materialval:

| Temperaturområde (°F) | Prestandaegenskaper |

|---|---|

| Upp till 240°F | Optimala mekaniska egenskaper bibehålls |

| 240°F - 280°F | Lätt uppmjukning börjar |

| 280°F - 320°F | Minskad strukturell integritet |

| Över 320°F | Risk för materialförstöring |

Bevarande av mekanisk egendom

En av de mest imponerande aspekterna av polykarbonat är dess förmåga att bibehålla mekaniska egenskaper vid förhöjda temperaturer. Genom min erfarenhet på PTSMAKE har jag arbetat med många projekt där denna egenskap var avgörande för framgång.

Slaghållfasthet

Materialet håller sig ungefär:

- 80% av dess slagseghet vid 180°F

- 60% av dess slagseghet vid 240°F

- 40% av dess slagseghet vid 280°F

Tillämpningar inom industrin

Fordonskomponenter

I fordonstillämpningar utmärker sig polykarbonat i:

- Komponenter under huven

- Belysningssystem

- Invändiga dekorationsdetaljer

- Elektriska höljen

Industriell utrustning

Materialet visar sig vara ovärderligt för:

- Maskinskydd

- Skydd för kontrollpanelen

- System för vätskehantering vid höga temperaturer

- Industriella belysningsarmaturer

Konstruktionsöverväganden för applikationer med höga temperaturer

Materialets tjocklek

Tänk på detta när du konstruerar delar för miljöer med höga temperaturer:

| Tjocklek (mm) | Temperaturpåverkan |

|---|---|

| 1.0 - 2.0 | Snabbare värmeavledning |

| 2.1 - 3.0 | Måttlig termisk stabilitet |

| 3.1 - 4.0 | Förbättrad värmebeständighet |

| > 4.0 | Maximalt termiskt skydd |

Termisk expansion

Ingenjörer måste ta hänsyn till termisk expansion när de utformar polykarbonatdelar. På PTSMAKE, vi införlivar följande överväganden:

- Se till att det finns tillräckligt med utrymme i monteringen

- Använd flexibla monteringslösningar

- Design med hänsyn till värmeutvidgningskoefficienter

- Implementera lämpliga ventilationssystem

Krav på bearbetning

Bearbetning av polykarbonat för högtemperaturtillämpningar kräver särskild uppmärksamhet:

Parametrar för torkning

Korrekt torkning är avgörande:

- Temperatur: 121°C (250°F)

- Tid: 4-6 timmar

- Fukthalt: < 0,02%

Överväganden om gjutning

För att uppnå optimal prestanda vid höga temperaturer:

- Formtemperatur: 180-200°F

- Smälttemperatur: 570-610°F

- Hålltryck: 50-75% av insprutningstrycket

Tekniker för prestationsförbättring

För att maximera prestanda vid höga temperaturer:

Ytbehandlingar

- Applicering av hård beläggning

- UV-beständiga behandlingar

- Antistatiska beläggningar

- Termiska barriärbeläggningar

Strukturella modifieringar

- Ribbor för ökad stabilitet

- Integration av kylkanaler

- Funktioner för stressavlastning

- Ventilationens utformning

Åtgärder för kvalitetskontroll

På PTSMAKE implementerar vi rigorösa testprotokoll:

Tester för värmeåldring

| Testets varaktighet | Temperatur | Utvärdering av fastigheter |

|---|---|---|

| 500 timmar | 180°F | Minimal påverkan |

| 1000 timmar | 240°F | Måttliga förändringar |

| 2000 timmar | 280°F | Betydande testning krävs |

Validering av prestanda

Varje parti genomgår:

- Tester för termisk cykling

- Verifiering av slagtålighet

- Kontroll av dimensionsstabilitet

- Visuell inspektion för nedbrytning

Rekommendationer för underhåll

För att säkerställa lång livslängd i applikationer med höga temperaturer:

- Regelbunden inspektion för att upptäcka tecken på nedbrytning

- Rengöring med lämpliga lösningar

- Övervakning av temperatur

- Undersökning av stresspunkter

- Planering av förebyggande underhåll

Genom dessa omfattande överväganden och korrekt implementering kan polykarbonat effektivt fungera i applikationer med hög temperatur samtidigt som de väsentliga egenskaperna bibehålls. Nyckeln ligger i att förstå materialets begränsningar och utforma inom dessa parametrar för att säkerställa optimal prestanda.

Vilka branscher använder vanligtvis polykarbonatkomponenter?

Många branscher kämpar för att hitta material som kombinerar styrka, transparens och hållbarhet för sina kritiska komponenter. Utmaningen blir ännu mer komplex när dessa delar måste tåla extrema temperaturer, stötar eller kemisk exponering.

Polykarbonatkomponenter används i stor utsträckning inom många olika branscher tack vare sin exceptionella kombination av optisk klarhet, slagtålighet och termisk stabilitet. Dessa mångsidiga material spelar en avgörande roll inom fordons-, medicin-, elektronik- och byggsektorn.

Tillämpningar inom fordonsindustrin

Fordonssektorn använder i stor utsträckning polykarbonatkomponenter för både exteriör- och interiörapplikationer. På PTSMAKE har jag observerat en växande trend när det gäller att ersätta traditionella material med polykarbonatalternativ.

Exteriöra komponenter

- Linser till strålkastare

- Spegelhus

- Karosseripaneler

- Fönsterglasning

- Sensorskydd

Interiörapplikationer

- Instrumentpanelens komponenter

- Invändiga belysningsarmaturer

- Delar till mittkonsol

- Förvaringsfack

- Displayskärmar

Tillverkning av medicintekniska produkter

Den medicinska industrin är starkt beroende av Biokompatibel9 komponenter av polykarbonat. Dessa delar måste uppfylla strikta myndighetskrav och behålla sina egenskaper under steriliseringsförhållanden.

Kritiska medicinska tillämpningar

| Tillämpning | Viktiga krav | Fördelar |

|---|---|---|

| Kirurgiska verktyg | Steriliseringsbeständighet | Hållbarhet och klarhet |

| Produkter för läkemedelstillförsel | Kemisk beständighet | Exakt doseringsförmåga |

| Diagnostisk utrustning | Optisk klarhet | Exakta avläsningar |

| Medicinska bostäder | Slagtålighet | Skydd av känsliga komponenter |

Elektronik och konsumentutrustning

Skydds- och displaykomponenter

Elektronikindustrin använder polykarbonat för:

- Fodral för smartphones

- Höljen för bärbara datorer

- Skärmskydd

- LED-ljuskåpor

- Displaypaneler

Strukturella tillämpningar

- Internt ramverk

- Höljen för anslutningsdon

- Stöd för kretskort

- Komponenter i kylsystemet

Byggverksamhet och arkitektur

Byggbranschen värdesätter polykarbonat för dess kombination av styrka och estetik:

Applikationer för byggnader

- Takfönster

- Växthuspaneler

- Ljudbarriärer

- Säkerhetsglasning

- Takläggningssystem

Flyg- och rymdindustrin samt försvar

I flyg- och rymdtillämpningar ger polykarbonatkomponenter:

Flygplanskomponenter

- Fönster i kabinen

- Invändiga paneler

- Instrumentöverdrag

- Ljusarmaturer

- Dörrar till förvaringsfack

Utrustning för säkerhet och trygghet

Säkerhetssektorn förlitar sig på polykarbonat för:

Skyddsutrustning

| Tillämpning | Primär funktion | Viktiga funktioner |

|---|---|---|

| Kravallsköldar | Skydd av personal | Slagtålighet |

| Skyddsglasögon | Ögonskydd | Optisk klarhet |

| Skyddande barriärer | Anläggningens säkerhet | Motstånd mot kulor |

| Ansiktsskydd | Personlig säkerhet | Lättviktsdesign |

Industriell utrustning och maskiner

På PTSMAKE tillverkar vi regelbundet polykarbonatkomponenter för industriella applikationer:

Maskinkomponenter

- Skyddsanordningar

- Skydd för kontrollpanelen

- Inspektionsfönster

- Höljen för utrustning

- Skyddande sköldar

Processutrustning

- Fartyg för kemisk bearbetning

- Synglasögon

- Flödesindikatorer

- Filterhus

- Visning av portar

Utrustning för vetenskap och forskning

Forskningssektorn använder polykarbonat i:

Laboratorieutrustning

- Provrör

- Petriskålar

- Instrumentöverdrag

- Förvaringsbehållare

- Skyddsskärmar

Sport och fritid

Sportvaruindustrin införlivar polykarbonat i:

Sportutrustning

- Skyddsutrustning

- Visir för hjälm

- Simglasögon

- Skidglasögon

- Komponenter till cyklar

Baserat på min erfarenhet av PTSMAKE har jag märkt en ökande trend mot polykarbonatadoption i dessa branscher. Materialets mångsidighet och prestandaegenskaper gör det till ett idealiskt val för krävande applikationer. Vi arbetar kontinuerligt med kunder för att optimera deras polykarbonatkomponentdesign och se till att de uppfyller specifika branschkrav samtidigt som kostnadseffektiviteten bibehålls.

Den växande betoningen på hållbarhet har också påverkat användningen av polykarbonat. Många industrier föredrar nu återvinningsbara polykarbonatkvaliteter, i linje med miljöansvarsmål. På PTSMAKE guidar vi våra kunder i att välja lämpliga polykarbonatkvaliteter som balanserar prestandakrav med miljöhänsyn.

I takt med att tillverkningstekniken utvecklas ser vi regelbundet nya tillämpningar dyka upp. Kombinationen av designflexibilitet, hållbarhet och optiska egenskaper fortsätter att göra polykarbonat till ett viktigt material inom olika industrisektorer.

Kan polykarbonat enkelt bearbetas för precisionsdelar?

Många ingenjörer och produktdesigners kämpar med polykarbonatbearbetning. Materialets unika egenskaper leder ofta till skevhet, smältning eller sprickbildning under bearbetningsprocessen, vilket orsakar frustration och kostsamma produktionsförseningar. Dessa utmaningar blir ännu mer kritiska när precisionstoleranser krävs.

Ja, polykarbonat kan framgångsrikt bearbetas till precisionsdetaljer, men det kräver särskild expertis och noggrann kontroll av bearbetningsparametrarna. De viktigaste faktorerna är rätt skärhastigheter, lämpligt val av verktyg och att upprätthålla optimal temperaturkontroll under hela processen.

Förståelse för polykarbonats bearbetningsegenskaper

Enligt min erfarenhet av att arbeta med olika plastmaterial har polykarbonat unika egenskaper vid maskinbearbetning. Materialet uppvisar en viskoelastiskt beteende10 vid skärande bearbetning, vilket innebär att den reagerar annorlunda på mekanisk belastning jämfört med metaller eller andra plaster.

Temperaturhantering

Temperaturkontroll är avgörande vid bearbetning av polykarbonat. Här är de viktigaste faktorerna att ta hänsyn till:

- Optimalt temperaturområde för skärning: 140-180°F (60-82°C)

- Högsta tillåtna temperatur: 137°C (280°F)

- Kylmetoder: tryckluft eller vattenlösliga kylvätskor

Skärparametrar för olika operationer

Vid bearbetning av polykarbonat är korrekta skärparametrar avgörande för att uppnå precisionsresultat.

| Typ av operation | Varvtal (RPM) | Matningshastighet (IPM) | Skärdjup (tum) |

|---|---|---|---|

| Grov fräsning | 3000-4000 | 15-20 | 0.125-0.250 |

| Färdigfräsning | 4000-5000 | 10-15 | 0.020-0.050 |

| Borrning | 2000-3000 | 5-10 | N/A |

| Vändning | 800-1200 | 8-12 | 0.050-0.100 |

Verktygsval och geometri

Rätt verktyg gör en betydande skillnad i polykarbonatbearbetningsframgång. På PTSMAKE har vi funnit att dessa verktygsegenskaper fungerar bäst:

Rekommenderade verktygsgeometrier

- Krängningsvinkel: 0-10 grader positiv

- Avlastningsvinkel: 10-15 grader

- Helixvinkel: 30-35 grader

- Verktygsmaterial: Hårdmetall eller snabbstål med polerade ytor

Optimering av ytfinish

För att uppnå en utmärkt ytfinish krävs att man tar hänsyn till flera faktorer:

Kritiska parametrar för ytkvalitet

- Underhåll av verktygens skärpa

- Korrekt evakuering av spån

- Konsekvent skärhastighet

- Lämplig applicering av kylvätska

Gemensamma utmaningar och lösningar

Material Stresshantering

Polykarbonat kan utveckla inre spänningar under bearbetningen. För att minimera detta:

- Använd gradvisa metoder för nedskärningar

- Implementera korrekt fastspänning av arbetsstycket

- Ge möjlighet till stressavlastning mellan operationerna

- Överväg glödgning före slutbearbetning

Dimensionell stabilitet

För att bibehålla snäva toleranser:

- Ta hänsyn till materialets värmeutvidgning

- Använd lämpliga fixturmetoder

- Övervaka miljöförhållandena

- Implementera mätning under processens gång

Avancerad maskinbearbetningsteknik

Överväganden vid höghastighetsbearbetning

Vid implementering av höghastighetsbearbetning för polykarbonat:

- Använd balanserade verktygsenheter

- Upprätthålla en stabil maskininställning

- Optimera chipbelastningen

- Övervaka verktygsslitaget noga

Tillämpningar för mikrobearbetning

För precision i mikrodetaljer:

- Välj hårdmetallverktyg med ultrafina korn

- Använd högfrekventa spindlar

- Implementera exakt rörelsekontroll

- Upprätthålla konsekventa skärförhållanden

Åtgärder för kvalitetskontroll

För att säkerställa jämn kvalitet vid bearbetning av polykarbonat:

Inspektionsmetoder

- Verifiering av koordinatmätmaskin (CMM)

- Mätningar med optisk komparator

- Test av ytjämnhet

- Övervakning av dimensionell stabilitet

Miljöhänsyn

Kontroll av temperatur och luftfuktighet

Att upprätthålla stabila miljöförhållanden är avgörande:

- Temperatur i verkstaden: 20-22°C (68-72°F)

- Relativ luftfuktighet: 45-55%

- Förvaringsförhållanden för material

- Acklimatiseringsperiod före maskinbearbetning

På PTSMAKE har vi utvecklat omfattande processer för polykarbonatbearbetning som säkerställer konsekvent kvalitet och precision. Våra klimatkontrollerade anläggningar och erfarna tekniker arbetar tillsammans för att leverera exceptionella resultat för våra kunders mest krävande applikationer.

Sammanfattning av bästa praxis

- Håll skärverktygen vassa

- Kontrollera skärtemperaturen

- Använd lämpliga hastigheter och matningar

- Implementera korrekt fixturering

- Övervaka miljöförhållandena

- Regelbundet underhåll av verktyg och maskiner

- Kvalitetskontroll genom hela processen

Genom att noga beakta dessa faktorer och tillämpa korrekta bearbetningsstrategier kan polykarbonat bearbetas effektivt för att skapa detaljer med hög precision. Nyckeln ligger i att förstå materialets egenskaper och anpassa bearbetningsparametrarna därefter.

Hur jämför polykarbonat med ABS i kostnad och hållbarhet?

Tillverkare har ofta svårt att välja mellan polykarbonat och ABS för sina projekt. Beslutet blir ännu mer utmanande när man betänker att båda materialen erbjuder unika fördelar, och att göra fel val kan leda till projektförseningar, ökade kostnader eller produktfel.

Baserat på min erfarenhet av tillverkning kostar polykarbonat i allmänhet 20-30% mer än ABS men erbjuder överlägsen slagtålighet och hållbarhet. Medan ABS ger god styrka till en lägre prispunkt, utmärker sig polykarbonat i applikationer som kräver exceptionell seghet och transparens.

Kostnadsanalys: Att bryta ner siffrorna

Vid utvärdering av materialkostnader är det viktigt att ta hänsyn till både råvarupriser och långsiktigt värde. På PTSMAKE har vi observerat konsekventa prismönster mellan dessa material:

Jämförelse av råvarukostnader

| Material | Genomsnittlig kostnad ($/lb) | Svårighet att bearbeta | Minsta antal beställningar |

|---|---|---|---|

| Polykarbonat | 2.50 - 3.50 | Måttlig | 100 kg |

| ABS | 1.80 - 2.50 | Låg | 50 kg |

Faktorer för total produktionskostnad

Den faktiska kostnadsskillnaden går utöver råvarupriserna. Analys av formflöde11 visar att polykarbonat kräver högre bearbetningstemperaturer och mer exakt kontroll, vilket kan öka produktionskostnaderna. Här är vad som påverkar den totala kostnaden:

- Krav på bearbetningstemperatur

- Variationer i cykeltid

- Slitage och förslitning av utrustning

- Sekundära operationer behövs

- Skillnader i skrotningspris

Jämförelse av hållbarhet

Motståndskraft mot stötar

Polykarbonat uppvisar enastående slagtålighet, vanligtvis 15-20 gånger högre än ABS. Detta gör den idealisk för:

- Skyddsutrustning

- Industriella kapslingar

- Fordonskomponenter

- Applikationer med höga påfrestningar

Temperaturprestanda

Temperaturbeständigheten hos båda materialen varierar avsevärt:

| Fastighet | Polykarbonat | ABS |

|---|---|---|

| Värme Avböjningstemperatur | 132°C (270°F) | 88°C (190°F) |

| Prestanda vid låga temperaturer | -40°F (-40°C) | 0°C (32°F) |

| Kontinuerlig driftstemperatur | 116°C (240°F) | 80°C (176°F) |

Egenskaper för kemisk resistens

Miljöfaktorer

Båda materialen reagerar olika på miljöförhållanden:

Polykarbonat:

- Utmärkt motståndskraft mot syror

- Dålig beständighet mot alkalier

- Måttlig UV-beständighet

- God väderbeständighet

ABS:

- God beständighet mot svaga syror

- Dålig UV-beständighet

- Begränsad hållbarhet utomhus

- Bättre kemisk beständighet mot vissa lösningsmedel

Applikationsspecifika överväganden

Bästa användningsområden för polykarbonat

Genom mitt arbete på PTSMAKE har jag funnit att polykarbonat utmärker sig i:

- Höljen för medicintekniska produkter

- Skyddsglasögon och ansiktsskydd

- LED-belysningskomponenter

- Elektroniska kapslingar med hög slagtålighet

Optimala tillämpningar för ABS

ABS visar sig vara mer lämplig för:

- Höljen för konsumentelektronik

- Inredningskomponenter för bilar

- Leksaker och fritidsprodukter

- Delar till apparater för inomhusbruk

Överväganden om tillverkning

Krav på bearbetning

Vid tillverkning av dessa material är det flera faktorer som måste beaktas:

| Bearbetningsfaktor | Polykarbonat | ABS |

|---|---|---|

| Torktid | 4-6 timmar | 2-4 timmar |

| Formtemperatur | 180-200°F | 120-160°F |

| Smälttemperatur | 540-600°F | 440-500°F |

Flexibilitet i designen

Båda materialen erbjuder unika designfördelar:

Polykarbonat:

- Utmärkt detaljåtergivning

- Bra för applikationer med tunna väggar

- Överlägsna transparensalternativ

- Bättre flöde i komplexa formar

ABS:

- Lättare att måla och dekorera

- Bättre ytfinish

- Fler färgalternativ

- Enklare bearbetningsparametrar

Långsiktig värdebedömning

När du överväger långsiktigt värde, ta hänsyn till:

- Ersättningsfrekvens

- Krav på underhåll

- Överväganden om garanti

- Nöjda slutanvändare

Analys av livscykelkostnader

| Faktor | Polykarbonat | ABS |

|---|---|---|

| Initial kostnad | Högre | Lägre |

| Underhållskostnad | Lägre | Måttlig |

| Förväntad livslängd | 8-10 år | 5-7 år |

| Ersättningsgrad | Lägre | Högre |

Hållbarhetsaspekter

Båda materialen erbjuder olika återvinnings- och miljöaspekter:

Miljöpåverkan

Polykarbonat:

- Högre energiförbrukning i produktionen

- Bättre livslängd minskar behovet av utbyten

- Återvinningsbar men kräver specialanläggningar

ABS:

- Lägre energibehov i produktionen

- I stor utsträckning återvinningsbar

- Kortare livslängd kan leda till mer avfall

Vilka alternativ för ytbehandling finns tillgängliga för polykarbonatdelar?

Att uppnå den perfekta ytfinishen för polykarbonatdelar kan vara en utmaning. Många tillverkare kämpar med inkonsekventa resultat, vilket leder till avvisade delar och kostsamma omarbetningar. Jag har sett projekt försenas eftersom team inte kunde uppnå de önskade estetiska eller funktionella kraven för sina polykarbonatkomponenter.

Ytbehandling för polykarbonatdelar erbjuder flera alternativ, inklusive mekanisk polering, ångpolering, beläggningsapplikationer och texturering. Varje metod tjänar specifika syften, från att förbättra estetiken till att förbättra funktionaliteten, och valet beror på detaljens slutanvändningskrav.

Förståelse för mekaniska poleringsmetoder

Mekanisk polering är fortfarande ett av de mest tillförlitliga sätten att förbättra polykarbonatytor. Denna process innebär att man använder gradvis finare slipmedel för att uppnå önskad finish. På PTSMAKE har vi förfinat våra mekaniska poleringstekniker för att leverera konsekventa resultat.

Buffringsprocess i flera steg

Buffringsprocessen följer vanligtvis dessa steg:

- Grov polering med grova polermedel

- Medium polering för jämnhet

- Slutlig polering för hög glans

Vi har upptäckt att det är viktigt att hålla rätt hastighet och tryck på polerskivan för att förhindra värmeskador på polykarbonatytan.

Kemiska poleringstekniker och ångpolering

Diklormetan12 Ångpolering har blivit alltmer populärt för att uppnå glasliknande ytor på polykarbonatdelar. Denna process mjukar upp ytan tillfälligt, vilket gör att den själv kan jämna ut sig och skapa en extremt slät yta.

Säkerhetsaspekter för kemiska processer

Säkerheten är vår högsta prioritet när vi utför kemisk polering:

| Säkerhetsåtgärd | Syfte | Implementering |

|---|---|---|

| Ventilationssystem | Avlägsna skadliga ångor | Dedikerade poleringskammare |

| Personligt skydd | Operatörens säkerhet | Heltäckande ansiktsmasker och skyddskläder |

| Processtyrning | Upprätthålla konsekvens | Automatiserad tids- och temperaturövervakning |

Beläggningsapplikationer

Ytbeläggningar kan avsevärt förbättra polykarbonatets egenskaper:

Hårda ytbeläggningar

Dessa ger:

- Förbättrad reptålighet

- UV-skydd

- Förbättrad kemisk beständighet

Specialbeläggningar

Moderna beläggningsalternativ inkluderar:

- Anti-fog-behandlingar

- Antistatiska beläggningar

- Hydrofoba skikt

Lösningar för texturering

Ytstrukturering ger både funktionella och estetiska fördelar:

Kemisk texturering

Denna process skapar:

- Enhetliga mönster

- Kontrollerat djup

- Upprepbara resultat

Mekanisk texturering

Förmåner inkluderar:

- Anpassade mönster

- Variabelt djup

- Utmärkt slitstyrka

Överväganden om efterbearbetning

Flera faktorer påverkar valet av efterbehandlingsmetod:

Miljöfaktorer

- Krav på temperaturbeständighet

- UV-exponeringsnivåer

- Risker vid exponering för kemikalier

Kostnadsanalys

| Efterbehandlingsmetod | Initial kostnad | Underhåll | Hållbarhet |

|---|---|---|---|

| Mekanisk polering | Medium | Låg | Hög |

| Vapor Polish | Hög | Medium | Medium |

| Ytbeläggningar | Hög | Låg | Mycket hög |

| Texturering | Medium | Låg | Hög |

Åtgärder för kvalitetskontroll

För att säkerställa konsekventa resultat implementerar vi:

Protokoll för ytprovning

- Mätning av glans

- Test av grovhet

- Verifiering av vidhäftning

- Kontroller av slagtålighet

Standarder för visuell inspektion

Vi upprätthåller strikt kvalitetskontroll genom:

- Utvärdering av ljusbås

- Digital kartläggning av ytor

- Jämför med originalprover

Branschspecifika applikationer

Olika industrier kräver varierande ytfinish:

Medicinsk industri

- Högblank för enkel rengöring

- Anti-mikrobiella beläggningar

- Kemisk beständighet

Tillämpningar inom fordonsindustrin

- Väderbeständiga ytbehandlingar

- UV-stabila beläggningar

- Reptåliga ytor

Konsumentelektronik

- Fingeravtrycksresistenta beläggningar

- Dekorativa ytbehandlingar

- Slagtåliga ytor

Överväganden om miljöpåverkan

Hållbara efterbehandlingsalternativ inkluderar:

- Vattenbaserade ytbeläggningar

- VOC-fria processer

- Återvinningsbara material

- Energieffektiva metoder

Underhåll och skötsel

Korrekt underhåll garanterar långvariga resultat:

Riktlinjer för rengöring

- Använd lämpliga rengöringsmedel

- Undvik starka kemikalier

- Regelbundna underhållsscheman

Reparationsprocedurer

- Borttagning av mindre repor

- Tekniker för bättring

- Restaureringsmetoder

Framtida trender inom ytbehandling

Branschen fortsätter att utvecklas med:

- Utveckling av smarta ytbeläggningar

- Tillämpningar av nanoteknik

- Automatiserade efterbehandlingssystem

- Miljövänliga lösningar

Genom min erfarenhet på PTSMAKE har jag sett hur ytbehandlingsindustrin har förändrats avsevärt. Vi fortsätter att investera i ny teknik och nya processer för att ge våra kunder bästa möjliga lösningar för deras polykarbonatdelar. Oavsett om du behöver högglansiga ytor för medicintekniska produkter eller texturerade ytor för bilkomponenter, hjälper förståelse för dessa alternativ att fatta välgrundade beslut för dina specifika applikationskrav.

Lär dig mer om den kemiska struktur som ger polykarbonat dess unika styrka och flexibilitet. ↩

Lär dig mer om de unika utmaningar som polykarbonats kristallina struktur innebär för återvinningens effektivitet och ändamålsenlighet. ↩

Lär dig mer om PEEK:s unika struktur för förbättrad prestanda i olika tillämpningar. ↩

Lär dig mer om fotonedbrytningseffekter på polykarbonat för att förbättra materialval och produktlivslängd. ↩

Upptäck hur draghållfasthet påverkar materialprestanda och säkerhet i olika tillämpningar. ↩

Lär dig hur molekylära strukturer påverkar materialegenskaperna och optimera dina projektval. ↩

Lär dig mer om termoplastiska polymerer och deras fördelar vid tillverkning av glasögon för hållbarhet och säkerhet. ↩

Lär dig hur termisk kristallisering förbättrar polykarbonatens styrka under höga temperaturer. ↩

Lär dig hur biokompatibla material förbättrar säkerheten och prestandan hos medicintekniska produkter för bättre patientresultat. ↩

Lär dig hur viskoelastiskt beteende påverkar bearbetningen för att förbättra precisionen och minska produktionsproblemen. ↩

Lär dig mer om hur du optimerar plastproduktionen för effektivitet och kvalitet. ↩

Lär dig mer om dess roll för att uppnå ultraglatt yta för polykarbonatkomponenter. ↩