Att välja fel nylon för formsprutning kan leda till kostsamma produktionsfel och undermålig produktprestanda. Jag har sett många företag kämpa med skeva delar, inkonsekvent kvalitet och för tidiga produktfel helt enkelt för att de valde en olämplig nylonkvalitet.

För formsprutning är Nylon 6/6 (PA66) i allmänhet det bästa valet på grund av dess utmärkta balans mellan mekanisk styrka, värmebeständighet och bearbetbarhet. Den erbjuder överlägsen slitstyrka och bibehåller dimensionsstabilitet under olika förhållanden.

Jag vet att det kan vara överväldigande att välja rätt nylontyp med så många tillgängliga alternativ. Låt mig guida dig genom de viktigaste faktorerna att tänka på när du väljer nylon för ditt formsprutningsprojekt. Vi kommer att utforska olika nylonkvaliteter, deras specifika egenskaper och verkliga applikationer för att hjälpa dig att fatta ett välgrundat beslut.

Vad är skillnaden mellan Nylon 46 och Nylon 66?

Vid tillverkning av precisionsdetaljer kan valet mellan Nylon 46 och Nylon 66 vara både förvirrande och kostsamt. Många ingenjörer och produktdesigners kämpar med detta beslut, särskilt när det handlar om krav på hög prestanda. Att göra fel val kan leda till att delar går sönder, produktionsförseningar och betydande ekonomiska förluster.

Den största skillnaden mellan Nylon 46 och Nylon 66 ligger i deras kemiska struktur och prestandaegenskaper. Nylon 46 erbjuder överlägsen värmebeständighet och mekanisk hållfasthet, medan Nylon 66 ger bättre bearbetbarhet och kostnadseffektivitet. Varje typ tjänar specifika applikationer baserat på dessa distinkta egenskaper.

Kemisk struktur och sammansättning

Den grundläggande skillnaden mellan dessa två material börjar med deras molekylära sammansättning. Nylon 46 innehåller 4 kolatomer i sin diaminkomponent och 6 kolatomer i sin diacidkomponent. Detta skapar en mer kompakt och styv molekylär struktur, vilket resulterar i förbättrad termisk stabilitet. På PTSMAKE har jag observerat att förståelsen av dessa molekylära arrangemang1 är avgörande för att optimera formsprutningsparametrarna.

Jämförelse av temperaturprestanda

Värmebeständighet

Nylon 46 uppvisar överlägsen värmebeständighet jämfört med Nylon 66:

| Fastighet | Nylon 46 | Nylon 66 |

|---|---|---|

| Smältpunkt | 295°C | 260°C |

| Värme Avböjningstemperatur | 280°C | 250°C |

| Kontinuerlig driftstemperatur | 200°C | 180°C |

Beteende vid kalla temperaturer

Båda materialen uppvisar olika egenskaper vid låga temperaturer:

| Fastighet | Nylon 46 | Nylon 66 |

|---|---|---|

| Glasövergångstemperatur | 80°C | 50°C |

| Slaghållfasthet vid låga temperaturer | Måttlig | Bättre |

Mekaniska egenskaper

Styrka och styvhet

Båda materialen har utmärkta mekaniska egenskaper, men med tydliga skillnader:

| Fastighet | Nylon 46 | Nylon 66 |

|---|---|---|

| Draghållfasthet | 95 MPa | 85 MPa |

| Böjmodul | 3200 MPa | 3000 MPa |

| Slaghållfasthet | 5,5 kJ/m². | 6,0 kJ/m² |

Överväganden om bearbetning

Enligt min erfarenhet på PTSMAKE är korrekt bearbetning avgörande för båda materialen. Här är vad du behöver veta:

Krav på torkning

- Nylon 46: Kräver noggrann torkning vid 100°C i 4-6 timmar

- Nylon 66: Kräver torkning vid 80°C i 2-4 timmar

Parametrar för formsprutning

| Parameter | Nylon 46 | Nylon 66 |

|---|---|---|

| Smälttemperatur | 310-330°C | 280-300°C |

| Formtemperatur | 80-120°C | 70-90°C |

| Insprutningstryck | Högre | Måttlig |

Kostnadsöverväganden och tillgänglighet

En avgörande faktor vid val av material är kostnadseffektiviteten:

- Nylon 46: Generellt 30-40% dyrare

- Nylon 66: Mer allmänt tillgängligt och kostnadseffektivt

Tillämpningsområden

Nylon 46 Bästa användningsområden

- Fordonskomponenter för höga temperaturer

- Industriella kugghjul

- Elektriska kontaktdon i tuffa miljöer

- Högpresterande lager

Nylon 66 Bästa användningsområden

- Standarddelar till fordonsindustrin

- Konsumentelektronik

- Allmänna mekaniska komponenter

- Elektriska höljen

Miljöpåverkan och hållbarhet

Båda materialen har olika miljöaspekter:

| Aspekt | Nylon 46 | Nylon 66 |

|---|---|---|

| Återvinningsbarhet | Bra | Utmärkt |

| Energiförbrukning i produktionen | Högre | Måttlig |

| Koldioxidavtryck | Större | Mindre |

Vanliga problem och lösningar

Genom min erfarenhet av formsprutning av nylon har jag stött på och löst olika utmaningar:

Fuktrelaterade problem

- Korrekt torkning är viktigt för båda materialen

- Nylon 46 är mer känslig för fukt

- Använd avfuktande torktumlare för bästa resultat

Warpage-kontroll

- Optimera kyltid och temperatur

- Använd lämpliga grindplaceringar

- Beakta väggtjocklekens enhetlighet

Åtgärder för kvalitetskontroll

På PTSMAKE tillämpar vi strikta kvalitetskontrollförfaranden:

Krav för testning

| Typ av test | Nylon 46 | Nylon 66 |

|---|---|---|

| Fukthalt | <0,1% | <0,2% |

| Dimensionell stabilitet | ±0,1% | ±0,2% |

| Ytans kvalitet | Hög | Standard |

Valet mellan Nylon 46 och Nylon 66 beror på specifika applikationskrav. Medan Nylon 46 utmärker sig i högtemperatur- och högpresterande applikationer, är Nylon 66 fortfarande det mer praktiska valet för allmänt bruk. Att förstå dessa skillnader hjälper till att fatta välgrundade beslut för dina tillverkningsbehov.

Kan Nylon 12 vara formsprutad?

Jag får ofta höra från ingenjörer som är osäkra på om de ska använda Nylon 12 för formsprutning. De oroar sig för bearbetningssvårigheter, skevhet och fuktkänslighet som kan påverka slutproduktens kvalitet.

Ja, Nylon 12 kan formsprutas på ett effektivt sätt. Det erbjuder utmärkta mekaniska egenskaper, god kemisk beständighet och låg fuktabsorption jämfört med andra nylonkvaliteter. Med rätt bearbetningsparametrar och materialhantering producerar den formsprutade delar av hög kvalitet.

Viktiga bearbetningsparametrar för formsprutning av Nylon 12

När du arbetar med Nylon 12 är korrekt bearbetning avgörande för att uppnå optimala resultat. Materialet kräver specifika kristallisation2 för att utveckla sina fulla mekaniska egenskaper. Baserat på min erfarenhet på PTSMAKE, här är de kritiska parametrarna vi övervakar:

Krav på temperaturkontroll

| Parameter | Rekommenderat intervall |

|---|---|

| Smälttemperatur | 230-270°C |

| Formtemperatur | 60-90°C |

| Torkningstemperatur | 80°C |

| Torktid | 4-6 timmar |

Inställningar för insprutningstryck och hastighet

Framgången för formsprutning av Nylon 12 beror starkt på korrekt tryckkontroll:

| Processens steg | Tryckområde (MPa) |

|---|---|

| Insprutningstryck | 80-120 |

| Hålltryck | 60-90 |

| Mottryck | 3-5 |

Förberedelse och hantering av material

Korrekt materialberedning är avgörande för framgångsrik formsprutning av Nylon 12. Jag har funnit att dessa metoder är avgörande:

Krav på förtorkning

- Torka alltid materialet före bearbetning

- Håll fukthalten under 0,1%

- Använd avfuktande torktumlare

- Förvaras i slutna behållare

Förvaring av material

- Förvaras i fuktsäker förpackning

- Upprätthålla en kontrollerad miljö

- Övervaka luftfuktighetsnivåer

- Använd först-in-först-ut-lagersystem

Konstruktionsöverväganden för Nylon 12-komponenter

Riktlinjer för väggtjocklek

För optimal kvalitet på detaljerna bör du beakta dessa konstruktionsparametrar:

| Funktion | Rekommenderat intervall |

|---|---|

| Minsta väggtjocklek | 0,8-1,0 mm |

| Maximal väggtjocklek | 3,0-4,0 mm |

| Ribbtjocklek | 50-75% av vägg |

Utkastvinklar och ytfinish

Den rätta utdragsvinkeln säkerställer enkel utmatning av detaljerna:

| Typ av yta | Minsta dragvinkel |

|---|---|

| Strukturerade ytor | 2-3° |

| Släta ytor | 0.5-1° |

Vanliga applikationer och branscher

Nylon 12:s unika egenskaper gör den lämplig för många olika tillämpningar:

Fordonsindustrin

- Bränslesystemets komponenter

- Delar under huven

- Elektriska anslutningar

- Kabelbuntar och fästelement

Industriella tillämpningar

- Pneumatiska slangar

- Utrustning för kemisk bearbetning

- Lagringskorgar

- Slitplattor

Konsumentprodukter

- Sportutrustning

- Höljen för elverktyg

- Komponenter till utemöbler

- Höljen för elektroniska enheter

Felsökning av vanliga problem

Under mina år på PTSMAKE har jag stött på och löst olika utmaningar för gjutning av Nylon 12:

Lösningar för ytdefekter

| Utgåva | Lösning |

|---|---|

| Diskbänksmärken | Justera kyltid och hålltryck |

| Flödeslinjer | Öka smälttemperaturen och insprutningshastigheten |

| Brinnande | Sänk smälttemperaturen och öka avluftningen |

Dimensionella frågor

För att bibehålla snäva toleranser:

- Övervaka formens temperaturkonsistens

- Justera hålltryck och tid

- Verifiera materialets torkningsförhållanden

- Kontrollera att grindarna är rätt placerade

Åtgärder för kvalitetskontroll

På PTSMAKE genomför vi en omfattande kvalitetskontroll:

Testning under pågående process

- Dimensionell verifiering

- Visuell inspektion

- Viktkontroller

- Övervakning av fukthalt

Test av sista delen

- Slaghållfasthet

- Draghållfasthet

- Kemisk beständighet

- Stresstestning i miljön

Överväganden om kostnader

När du utvärderar Nylon 12 för ditt projekt ska du tänka på följande:

Kostnader för material

- Högre än standardnyloner

- Volympriser tillgängliga

- Val av grad påverkar kostnaden

Kostnader för bearbetning

- Krav på utrustning

- Optimering av cykeltid

- Krav på arbetskraft

- Åtgärder för kvalitetskontroll

Överväganden om verktyg

- Slitstarkt verktygsstål krävs

- Korrekt avluftning är viktigt

- Varmkanalsystem rekommenderas

På PTSMAKE har vi optimerat våra formsprutningsprocesser för Nylon 12 för att erbjuda konkurrenskraftiga priser samtidigt som vi upprätthåller höga kvalitetsstandarder. Vår expertis inom materialhantering, bearbetning och kvalitetskontroll säkerställer konsekventa resultat för våra kunders mest krävande applikationer.

Vad är skillnaden mellan gjuten nylon och nylon 66?

Många ingenjörer och designers kämpar för att välja mellan Cast Nylon och Nylon 66 för sina projekt. Med liknande namn och egenskaper leder förvirringen ofta till kostsamma materialvalsmisstag och projektförseningar.

Den största skillnaden ligger i deras tillverkningsprocesser och egenskaper. Cast Nylon tillverkas genom anjonpolymerisation och gjutning, medan Nylon 66 tillverkas genom kondensationspolymerisation och formsprutning. Gjuten nylon ger vanligtvis bättre slitstyrka och bearbetbarhet, medan Nylon 66 ger högre styrka och värmebeständighet.

Skillnader i tillverkningsprocessen

Tillverkningsprocessen har en betydande inverkan på materialens slutliga egenskaper. På PTSMAKE har jag observerat hur dessa olika processer skapar unika egenskaper hos varje material.

Produktion av gjuten nylon

Gjuten nylon genomgår anjonisk polymerisation3 i en kontrollerad miljö. Processen innebär:

- Beredning av monomerer

- Tillsats av katalysator

- Gjutning i formar

- Kontrollerad härdning

- Efterbearbetning

Produktion av Nylon 66

Produktionen av Nylon 66 följer en annan väg:

- Kondensationspolymerisation

- Pelletsbildning

- Torkning

- Formsprutning

- Slutlig efterbehandling

Jämförelse av fysikaliska egenskaper

Att förstå de fysiska egenskaperna hjälper till att göra välgrundade materialval. Här är en detaljerad jämförelse:

| Fastighet | Gjuten nylon | Nylon 66 |

|---|---|---|

| Draghållfasthet | 75-85 MPa | 85-90 MPa |

| Smältpunkt | 215°C | 255°C |

| Absorption av vatten | 6-7% | 8-8.5% |

| Motståndskraft mot slitage | Utmärkt | Bra |

| Slaghållfasthet | Hög | Måttlig |

| Kemisk beständighet | Mycket bra | Bra |

Fördelar med tillämpningen

Gjuten nylon Fördelar

- Överlägsen slitstyrka

- Bättre bearbetbarhet

- Lägre fuktabsorption

- Utmärkt slagtålighet

- God dimensionsstabilitet

Jag har sett Cast Nylon utmärka sig i applikationer som:

- Kraftiga lager

- Slitplattor

- Kugghjul

- Komponenter för materialhantering

Nylon 66 Fördelar

- Högre värmebeständighet

- Bättre förhållande mellan styrka och vikt

- Mer kostnadseffektivt för högvolymsproduktion

- Utmärkt utmattningshållfasthet

Branschspecifika applikationer

Fordonsindustrin

Gjuten nylon och Nylon 66 har olika användningsområden inom fordonsindustrin:

Gjuten nylon: Används i första hand för:

- Lagerbussningar

- Slitkuddar

- Styrblock

- Buffertkomponenter

Nylon 66: Vanligt förekommande i:

- Motorkomponenter

- Elektriska anslutningar

- Strukturella delar

- Applikationer under huven

Industriell utrustning

Båda materialen spelar en avgörande roll i industriell utrustning:

Tillämpningar för gjuten nylon

- Komponenter för transportörer

- Skjutbara element

- Kedjestyrningar

- Rullar och hjul

Nylon 66 Tillämpningar

- Kugghjul och kedjehjul

- Husets komponenter

- Elektriska isolatorer

- Strukturella stöd

Överväganden om kostnader

När du utvärderar dessa material ska du tänka på:

Kostnad för råmaterial

- Gjuten nylon: Högre initial kostnad

- Nylon 66: Mer ekonomiskt för stora volymer

Bearbetningskostnad

- Gjuten nylon: Högre bearbetningskostnader

- Nylon 66: Lägre bearbetningskostnader med formsprutning

Livscykelkostnad

- Gjuten nylon: Lägre utbytesfrekvens

- Nylon 66: Kan behöva bytas ut oftare i slitageapplikationer

Miljöpåverkan

Båda materialen har olika miljöaspekter:

Gjuten nylon

- Lägre energiförbrukning under produktionen

- Bättre återvinningsbarhet

- Längre livslängd minskar utbytesfrekvensen

Nylon 66

- Mer energiintensiv produktion

- Etablerade återvinningsprocesser

- Högre produktionseffektivitet

På PTSMAKE hjälper vi kunder att navigera i dessa skillnader för att välja det optimala materialet för deras specifika applikationer. Vår expertis inom formsprutning och bearbetning av nylon säkerställer att oavsett om du väljer Cast Nylon eller Nylon 66 får du högkvalitativa delar som uppfyller dina specifikationer.

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet implementerar vi:

Materialprovning

- Kontroll av dimensionell noggrannhet

- Verifiering av mekaniska egenskaper

- Analys av kemisk sammansättning

Processövervakning

- Temperaturreglering

- Övervakning av tryck

- Optimering av cykeltid

Slutlig inspektion

- Utvärdering av ytfinish

- Verifiering av tolerans

- Funktionell testning

Denna omfattande förståelse för båda materialen gör det möjligt för oss att ge exakta rekommendationer baserade på specifika applikationskrav, vilket säkerställer optimal prestanda och kostnadseffektivitet för våra kunders projekt.

Vilka är fördelarna och nackdelarna med Nylon 66?

Många ingenjörer och produktdesigners kämpar med att välja rätt material för sina formsprutningsprojekt. Komplexiteten i materialegenskaperna och deras inverkan på slutproduktens prestanda kan vara överväldigande, särskilt när man överväger högpresterande polymerer som Nylon 66.

Nylon 66 är en halvkristallin teknisk termoplast som erbjuder utmärkt mekanisk styrka, värmebeständighet och kemisk stabilitet. Den används ofta i fordonsdelar, elektriska komponenter och industrimaskiner på grund av sin balanserade kombination av egenskaper och kostnadseffektivitet.

Mekaniska egenskaper och prestanda

Styrka och hållbarhet

Nylon 66 har anmärkningsvärda mekaniska egenskaper som gör det lämpligt för krävande applikationer. Materialet uppvisar hög draghållfasthet4 och utmärkt slitstyrka. I min erfarenhet av att arbeta med olika tillverkningsprojekt på PTSMAKE har jag observerat att Nylon 66-delar konsekvent bibehåller sin strukturella integritet även under betydande stressförhållanden.

Temperaturbeständighet

En av de utmärkande egenskaperna hos Nylon 66 är dess imponerande temperaturprestanda:

| Temperaturegenskaper | Värdeintervall |

|---|---|

| Smältpunkt | 255-265°C |

| Värme Avböjningstemperatur | 150-180°C |

| Kontinuerlig driftstemperatur | Upp till 120°C |

Kemiska egenskaper och miljöegenskaper

Kemisk beständighet

Nylon 66 uppvisar exceptionell motståndskraft mot:

- Oljor och fetter

- Många organiska lösningsmedel

- Svaga syror och baser

- Petroleumbaserade produkter

Det är dock viktigt att notera att den är känslig för starka syror och oxidationsmedel.

Fuktabsorption

En viktig faktor att ta hänsyn till när man arbetar med Nylon 66 är dess hygroskopiska natur. Baserat på min tillverkningsexpertis på PTSMAKE rekommenderar jag korrekta torkningsförfaranden före bearbetning:

| Fukthalt | Påverkan på egenskaper |

|---|---|

| <0,2% | Optimala bearbetningsförhållanden |

| 0.2-0.4% | Måttlig påverkan på fastigheter |

| >0,4% | Betydande risk för försämring |

Överväganden om bearbetning

Parametrar för formsprutning

För att få optimala resultat vid formsprutning av nylon är det viktigt att noggrant följa bearbetningsparametrarna:

| Parameter | Rekommenderat intervall |

|---|---|

| Smälttemperatur | 270-290°C |

| Formtemperatur | 80-95°C |

| Insprutningstryck | 70-120 MPa |

| Mottryck | 3-7 MPa |

Överväganden om design

När man utformar delar för formsprutning av Nylon 66 måste flera faktorer uppmärksammas:

- Enhetlig väggtjocklek

- Lämpliga dragvinklar

- Korrekt placering av grind

- Beaktande av krympningsgrader

Kommersiella och ekonomiska aspekter

Överväganden om kostnader

Kostnadsstrukturen för Nylon 66-applikationer inkluderar:

- Materialkostnader (normalt högre än för standardplaster)

- Krav på bearbetning

- Slitage och underhåll av utrustning

- Sekundära operationer vid behov

Marknadsapplikationer

Baserat på vår erfarenhet på PTSMAKE används Nylon 66 i stor utsträckning i:

- Fordonskomponenter

- Elektriska höljen

- Industriella lager

- Kugghjul

- Kabelbuntar och fästelement

Miljöpåverkan och hållbarhet

Återvinningspotential

Nylon 66 kan återvinnas, men vissa överväganden måste göras:

- Korrekt sortering och rengöring

- Potentiell försämring av egendom

- Begränsat antal återvinningscykler

- Marknadens efterfrågan på återvunnet material

Miljöhänsyn

Miljöpåverkan av Nylon 66 inkluderar:

- Energiförbrukning under produktion

- Koldioxidavtryck

- Alternativ för bortskaffande av uttjänta produkter

- Potential för hållbara alternativ

Fördelar och begränsningar Sammanfattning

Viktiga fördelar

- Överlägsen mekanisk hållfasthet

- Utmärkt värmebeständighet

- God kemisk stabilitet

- Hög slitstyrka

- Mångsidiga bearbetningsalternativ

Anmärkningsvärda begränsningar

- Fuktkänslighet

- Högre materialkostnader

- Komplexa bearbetningskrav

- Miljöhänsyn

- Begränsade återvinningsmöjligheter

Genom mitt dagliga arbete på PTSMAKE har jag sett hur Nylon 66 fortsätter att vara ett förstahandsval för krävande applikationer trots sina utmaningar. Nyckeln till framgång ligger i att förstå både dess möjligheter och begränsningar, vilket möjliggör ett välgrundat beslutsfattande när det gäller materialval och bearbetningsstrategier. Vårt team på PTSMAKE är specialiserat på att optimera formsprutningsprocesser för material som Nylon 66, vilket säkerställer att våra kunder får delar av högsta kvalitet samtidigt som de hanterar materialets specifika krav på ett effektivt sätt.

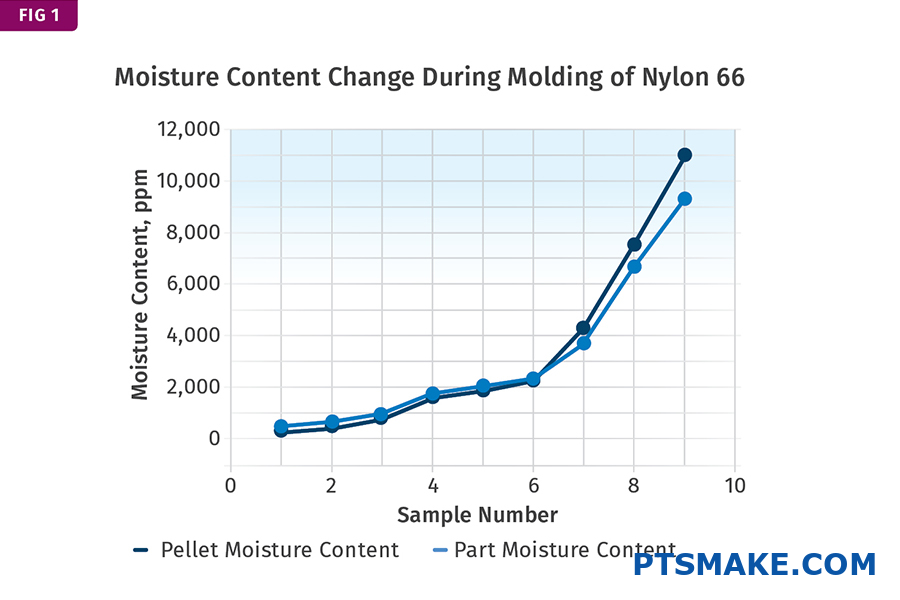

Hur påverkar fukthalten kvaliteten på formsprutning av nylon?

Fukthalten i nylonmaterial orsakar betydande huvudbry för tillverkarna. Okontrollerade fuktnivåer kan förvandla en perfekt produktion till en kostsam mardröm, med allt från defekter på delar och ytfel till försämrade mekaniska egenskaper.

Fukthalten i nylon har stor betydelse för formsprutningskvaliteten eftersom den påverkar både materialets flödesegenskaper och de slutliga detaljegenskaperna. Överdriven fukt orsakar nedbrytning under bearbetningen, vilket leder till olika defekter, medan korrekt fuktkontroll säkerställer optimal delkvalitet och prestanda.

Förståelse för fuktabsorption i nylonmaterial

Nylon är ett hygroskopisk5 material, vilket innebär att det naturligt absorberar fukt från omgivningen. Enligt min erfarenhet på PTSMAKE har jag observerat att olika nylonkvaliteter har varierande fuktabsorptionshastigheter. Följande tabell visar typiska fuktabsorptionshastigheter för vanliga nylontyper:

| Nylon Typ | Maximal fuktabsorption (%) | Rekommenderad fukthalt (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Fuktens inverkan på bearbetningsparametrarna

Utmaningar med temperaturkontroll

Fukthalten påverkar direkt kraven på bearbetningstemperatur. När fukt är närvarande förångas den under injektionsprocessen och skapar inre tryck som kan leda till olika defekter. På PTSMAKE upprätthåller vi strikta temperaturkontrollprotokoll för att förhindra dessa problem:

- Justering av pipans temperatur

- Optimering av gjutformstemperatur

- Ändringar av kyltid

Viskositet och flödesbeteende

Fukt har en betydande inverkan på materialets flödesbeteende:

- Minskar smältans viskositet

- Påverkar fyllningsmönster

- Ändrade tryckkrav

Vanliga defekter orsakade av fukt

Ytdefekter

- Silverstrimmor

- Spridningsmärken

- Blåsbildning

- Dålig ytfinish

Strukturella frågor

- Minskad mekanisk hållfasthet

- Dimensionell instabilitet

- Krigssida

- Interna hålrum

Lösningar för fuktkontroll

Förbehandling Förberedelse

På PTSMAKE genomför vi omfattande åtgärder för fuktkontroll:

- Förvaring av material i slutna behållare

- Regelbunden kontroll av fuktinnehåll

- Korrekta torkningsförfaranden

Parametrar för torkning

Optimala torkförhållanden för nylonmaterial:

| Parameter | Rekommenderat intervall |

|---|---|

| Temperatur | 80-85°C |

| Torktid | 4-6 timmar |

| Daggpunkt | -40°C eller lägre |

| Luftflöde | 0,8-1,0 m³/min/kg |

Åtgärder för kvalitetssäkring

Testning och verifiering

Vi använder olika testmetoder för att säkerställa rätt fukthalt:

- Karl Fischer-titrering

- Analys av förlust vid torkning

- Fuktanalysatorer

- Regelbundna kvalitetskontroller under produktionen

Processövervakning

Kontinuerlig övervakning av:

- Procedurer för materialhantering

- Torkutrustningens prestanda

- Miljöförhållanden

- Produktionsparametrar

Bästa praxis för fukthantering

Riktlinjer för lagring

- Använd förseglade behållare

- Upprätthålla en kontrollerad miljö

- Implementera först-in-först-ut-inventering

- Regelbundna kontroller av fuktnivån

Produktionsstyrning

- Regelbundet underhåll av utrustning

- Standardiserade arbetsrutiner

- Utbildningsprogram för personal

- Kontrollpunkter för kvalitetskontroll

Ekonomiska konsekvenser

Analys av kostnadspåverkan

Dålig fuktkontroll kan leda till:

- Ökad skrotningsgrad

- Förlängda produktionstider

- Högre energiförbrukning

- Ytterligare åtgärder för kvalitetskontroll

ROI för korrekt fukthantering

Investeringar i rätt utrustning och rutiner för fuktkontroll resulterar normalt i:

- Minskat materialspill

- Förbättrad produktkvalitet

- Minskade produktionsförseningar

- Ökad kundnöjdhet

Framtida trender inom fuktkontroll

Tekniska framsteg

- Automatiserade torkningssystem

- Övervakning av fukt i realtid

- AI-driven processtyrning

- Integrerade kvalitetsledningssystem

Utvecklingen inom branschen

Branschen är på väg mot:

- Mer effektiva torktekniker

- Avancerade materialformuleringar

- Förbättrade system för processtyrning

- Förbättrade metoder för kvalitetssäkring

Genom vår erfarenhet på PTSMAKE har vi funnit att framgångsrik formsprutning av nylon kräver en omfattande förståelse för fuktinnehållets effekter och implementering av lämpliga kontrollåtgärder. Genom att följa dessa riktlinjer och upprätthålla strikta kvalitetskontroller kan tillverkare uppnå konsekventa, högkvalitativa resultat i sina formsprutningsprocesser för nylon.

Vilka är de optimala bearbetningstemperaturerna för formsprutning av nylon?

Att ställa in fel temperatur vid formsprutning av nylon kan leda till kostsamma produktionsproblem. Många tillverkare kämpar med skeva delar, ofullständiga fyllningar och brända material, vilket orsakar produktionsförseningar och kvalitetsproblem som påverkar deras slutresultat.

De optimala bearbetningstemperaturerna för formsprutning av nylon ligger vanligtvis mellan 238°C och 310°C (460°F till 590°F), och varierar beroende på nylonkvalitet. Korrekt temperaturkontroll över olika zoner är avgörande för att uppnå högkvalitativa delar.

Förstå temperaturzonerna i formsprutning av nylon

Temperaturreglering vid formsprutning av nylon omfattar flera zoner som var och en har ett specifikt syfte. Den termisk gradient6 i dessa zoner måste hanteras noggrant för att säkerställa optimalt materialflöde och god kvalitet på detaljerna. På PTSMAKE har vi utvecklat en heltäckande metod för temperaturhantering som konsekvent ger överlägsna resultat.

Temperaturinställningar för bakre zon

Den bakre zonen är den zon där pelletsen först kommer in i pipan. Jag rekommenderar att du ställer in den här zonen något lägre än mittzonen för att säkerställa gradvis uppvärmning:

| Nylon Typ | Temperatur bakre zon (°F) | Temperatur bakre zon (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Temperaturreglering för mittzon

Den mellersta zonen kräver högre temperaturer för att säkerställa fullständig materialsmältning:

| Nylon Typ | Temperatur i mittzon (°F) | Temperatur i mittzon (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Temperaturreglering för frontzon och munstycke

Temperaturen i den främre zonen och i munstycket är avgörande för att materialet ska flöda korrekt in i formen:

Inställningar för främre zon

| Nylon Typ | Temperatur i främre zon (°F) | Temperatur i främre zon (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Överväganden om munstyckets temperatur

Temperaturreglering av munstycket är särskilt viktigt eftersom det är den sista kontaktpunkten innan materialet kommer in i formen. Baserat på min erfarenhet av att arbeta med olika nylonkvaliteter rekommenderar jag vanligtvis:

| Nylon Typ | Temperatur munstycke (°F) | Temperatur munstycke (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Optimering av formtemperatur

Formtemperaturen har en betydande inverkan på detaljkvaliteten och cykeltiden. För nylonmaterial är korrekt temperaturreglering av gjutformen avgörande för:

- Förhindra för tidig frysning

- Säkerställa korrekt kristallisering av delar

- Minimering av skevhet

- Optimering av cykeltider

Jag rekommenderar dessa temperaturintervall för mögel:

| Nylon Typ | Formtemperatur (°F) | Formtemperatur (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Kritiska faktorer som påverkar val av temperatur

Det finns flera faktorer som påverkar de optimala temperaturinställningarna:

Materialkvalitet och tillsatser

- Glasfyllda nyloner kräver vanligtvis högre temperaturer

- Slagmodifierade kvaliteter kan behöva lägre temperaturer

- Flamskyddande tillsatser kan påverka bearbetningstemperaturen

Överväganden om detaljdesign

- Variationer i väggtjocklek

- Krav på flödeslängd

- Geometrisk komplexitet

Specifikationer för utrustning

- Skruvdesign och L/D-förhållande

- Konfiguration av varmkanalsystem

- Kylsystemets effektivitet

Temperaturrelaterade kvalitetsproblem och lösningar

Vanliga temperaturrelaterade problem inkluderar:

Ytdefekter

- Sprickor från för höga temperaturer

- Dålig ytfinhet på grund av låga temperaturer

- Brännmärken från nedbrutet material

Strukturella problem

- Ofullständiga fyllningar på grund av otillräcklig temperatur

- Vridning på grund av felaktig temperaturfördelning

- Svaga svetslinjer på grund av låga temperaturer

Bästa praxis för temperaturkontroll

För att upprätthålla en jämn kvalitet vid formsprutning av nylon:

- Använd temperaturregulatorer av hög kvalitet

- Regelbunden kalibrering av temperaturgivare

- Övervaka och registrera temperaturdata

- Implementera scheman för förebyggande underhåll

- Utbilda operatörerna i korrekt temperaturhantering

På PTSMAKE använder vi avancerade temperaturövervakningssystem och har etablerat rigorösa kvalitetskontrollprocedurer för att säkerställa en konsekvent temperaturhantering i alla zoner.

Påverkan på produktionseffektiviteten

Korrekt temperaturkontroll påverkar direkt:

- Optimering av cykeltid

- Energiförbrukning

- Verktygens livslängd och underhåll

- Enhetlig kvalitet på detaljerna

- Förebyggande av materialförstöring

Förståelse och upprätthållande av optimala bearbetningstemperaturer är avgörande för framgångsrik formsprutning av nylon. Genom noggrann temperaturkontroll och övervakning kan tillverkarna uppnå en jämn kvalitet på detaljerna och samtidigt maximera produktionseffektiviteten.

Vilka nylonkvaliteter är mest lämpade för formsprutningsapplikationer i fordonsindustrin?

Fordonstillverkare står inför stora utmaningar när de ska välja rätt nylonkvaliteter för formsprutningsapplikationer. Fel val kan leda till fel på delar, ökade produktionskostnader och potentiella säkerhetsrisker. Komplexiteten hos moderna fordon och krävande prestandakrav gör detta beslut ännu mer kritiskt.

De mest lämpliga nylonkvaliteterna för formsprutning i fordonsindustrin är PA6 och PA66, där glasfiberförstärkta varianter är särskilt effektiva. Dessa material erbjuder utmärkta mekaniska egenskaper, värmebeständighet och kemisk stabilitet som behövs för krävande fordonsapplikationer.

Förståelse för nylonkvaliteter i fordonstillämpningar

När jag arbetar på PTSMAKE har jag märkt att framgångsrik produktion av bildelar kräver en djup förståelse för nylonets egenskaper. Urvalsprocessen innebär att man överväger flera faktorer, inklusive kristallisationsbeteende7 och mekaniska krav.

Primära nylonkvaliteter för bildelar

PA6 och PA66 dominerar fordonssektorn av flera skäl:

| Nylonkvalitet | Viktiga fördelar | Typiska tillämpningar |

|---|---|---|

| PA6 | Lägre kostnad, bra slagtålighet, enkel bearbetning | Luftintagsgrenrör, Hjulkapslar |

| PA66 | Högre värmebeständighet, överlägsen hållfasthet, bättre slitstyrka | Motorkomponenter, Transmissionsdelar |

Överväganden om glasfiberarmering

Påverkan på resultatet

Glasfiberförstärkning förbättrar nylonets egenskaper avsevärt:

- Ökar draghållfastheten med upp till 300%

- Förbättrar dimensionell stabilitet

- Förbättrar värmeböjningstemperaturen

- Minskar värmeutvidgningen

Vid PTSMAKE rekommenderar vi vanligtvis 30% till 50% glasfiberinnehåll för de flesta fordonsapplikationer, beroende på specifika krav.

Krav på temperaturbeständighet

Temperatur för värmeböjning (HDT)

Olika fordonsapplikationer kräver varierande temperaturbeständighet:

| Tillämpningsområde | Krävs HDT | Rekommenderad klass |

|---|---|---|

| Komponenter under huven | >200°C | PA66-GF50 |

| Externa trimdelar | >120°C | PA6-GF30 |

| Invändiga komponenter | >80°C | Standard PA6 |

Hänsyn till kemisk beständighet

Fordonsdelar måste stå emot:

- Motoroljor

- Vätskor för växellåda

- Kylvätskor

- Vägsalt

- Exponering för bränsle

Materialval baserat på kemisk exponering

| Kemisk miljö | Rekommenderad klass | Särskilda överväganden |

|---|---|---|

| Exponering för motorolja | PA66-GF35 | Värmestabiliserad |

| Kontakt med kylvätska | PA6-GF30 | Kemiskt stabiliserad |

| Bränslesystem | PA12 | Speciell bränslebeständig kvalitet |

Slagtålighet och hållbarhet

Konstruktionsöverväganden för slagtålighet

- Optimering av väggtjocklek

- Implementering av Rib-design

- Korrekt placering av grind

- Analys av materialflödesmönster

Kostnads-effektivitetsanalys

När vi överväger kostnadseffektivitet måste vi utvärdera:

- Materialkostnad per kilo

- Krav på bearbetning

- Skrotningsgrad

- Produktionsvolym

- Krav på slutanvändare

Tabell för kostnadsjämförelse

| Betyg | Relativ kostnad | Svårighet att bearbeta | Prestationsnivå |

|---|---|---|---|

| PA6 | Medium | Låg | Bra |

| PA66 | Hög | Medium | Utmärkt |

| PA6-GF30 | Medelhög-Hög | Medium | Mycket bra |

| PA66-GF50 | Mycket hög | Hög | Överlägsen |

Bearbetningsparametrar och optimering

För optimala resultat i fordonsapplikationer, överväg:

Temperaturreglering

- Korrekt smälttemperaturintervall

- Optimering av gjutformstemperatur

- Justering av kyltid

- Hantering av värmeprofil

Fuktkontroll

Fuktkontroll är avgörande för nylonbearbetning:

- Krav på förtorkning

- Övervakning av fukthalt

- Förvaringsförhållanden

- Kontroll av bearbetningsmiljö

Kvalitetssäkring och testning

På PTSMAKE implementerar vi omfattande testprotokoll:

- Provning av mekaniska egenskaper

- Termisk analys

- Verifiering av kemisk beständighet

- Kontroll av dimensionell stabilitet

- Studier av åldrande på lång sikt

Miljöhänsyn

Modern fordonstillverkning måste ta hänsyn till:

- Potentiell återvinningsbarhet

- Koldioxidavtryck

- Avyttring av uttjänta fordon

- Regulatorisk efterlevnad

Mätetal för hållbarhet

| Aspekt | PA6 | PA66 |

|---|---|---|

| Återvinningsbarhet | Hög | Hög |

| Energiförbrukning | Medium | Hög |

| CO2-fotavtryck | Medium | Medelhög-Hög |

| Vattenanvändning | Låg | Medium |

Genom att noga överväga dessa faktorer och ha ett nära samarbete med materialleverantörer och kunder kan vi på PTSMAKE säkerställa ett optimalt val av nylonkvalitet för varje fordonstillämpning. Detta omfattande tillvägagångssätt bidrar till att uppnå den perfekta balansen mellan prestanda, kostnad och tillverkningsbarhet.

Hur kan man minska cykeltiden vid formsprutning av nylon i höga volymer?

Långa cykeltider i formsprutningsprojekt för nylon i stora volymer kan påverka produktionseffektiviteten och kostnaderna avsevärt. När tillverkare kämpar med förlängda cykeltider leder det till missade deadlines, ökade produktionskostnader och minskad konkurrenskraft på marknaden.

För att minska cykeltiden vid formsprutning av nylon i stora volymer ska du fokusera på att optimera temperaturregleringen i formen, materialberedningen, kylsystemets utformning och maskinparametrarna. Dessa justeringar kan vanligtvis minska cykeltiderna med 15-25% samtidigt som delkvaliteten bibehålls.

Strategier för temperaturhantering

Temperaturreglering av gjutformar

Att hantera temperaturen i gjutformen är avgörande för att optimera cykeltiderna. Jag har implementerat flera effektiva metoder på PTSMAKE:

- Förvärmning av gjutformen till optimal temperatur

- Använda gjutformsmaterial med hög ledningsförmåga

- Implementering av konforma kylkanaler

- Upprätthålla konsekventa temperaturzoner

Den kristallisationstemperatur8 av nylon kräver noggrann övervakning för att uppnå optimala resultat. Genom exakt temperaturkontroll kan vi avsevärt minska kyltiden och samtidigt säkerställa korrekt formning av detaljen.

Förberedelse av material

Korrekt materialberedning har en direkt inverkan på cykeltiden:

- Förtorkning av nylon till rekommenderade fuktnivåer

- Upprätthålla en jämn materialtemperatur

- Använda torkningssystem med slutna kretslopp

- Implementering av korrekta materialhanteringsrutiner

Optimering av kylsystemet

Avancerad design av kylkanaler

Modern design av kylkanaler har stor betydelse för att minska cykeltiden:

| Metod för kylning | Förbättrad effektivitet | Komplexitet i genomförandet |

|---|---|---|

| Konform kylning | 20-30% | Hög |

| Baffelsystem | 15-25% | Medium |

| Bubbler-kretsar | 10-20% | Låg |

| Termiska stift | 25-35% | Hög |

Hantering av kylvätska

Korrekt hantering av kylvätska inkluderar:

- Använda högeffektiva kylvätskeblandningar

- Bibehålla optimala flödeshastigheter

- Regelbundet underhåll av systemet

- Övervakning av temperaturskillnad

Optimering av processparametrar

Kontroll av insprutningshastighet

Optimering av insprutningshastigheten kräver:

- Balanserade fyllningsmönster

- Korrekt utformning av grinden

- Optimering av tryck

- Sekventiell styrning av ventilgrindar

Justering av hålltryck

Kritiska överväganden för hålltrycket inkluderar:

- Optimering av tryckprofil

- Justering av timerinställningar

- Studier av porttätningar

- Optimering av packningstryck

Val och underhåll av maskiner

Utrustningens kapacitet

Att välja rätt maskin innebär:

- Korrekt val av skottstorlek

- Lämpligt insprutningstryck

- Lämplig skruvkonstruktion

- Effektiv återhämtningstid

Förebyggande underhåll

Regelbundet underhåll säkerställer optimala cykeltider:

- Inspektion av skruv och cylinder

- Underhåll av ventiler

- Kontroll av hydraulsystemet

- Kalibrering av styrsystem

Integration av kvalitetskontroll

Övervakning av pågående processer

Implementering av robusta övervakningssystem:

- Processparametrar i realtid

- Kontroll av detaljvikt

- Kontroll av dimensionsstabilitet

- Övervakning av temperaturprofil

Överväganden om materialval

På PTSMAKE väljer vi noggrant ut nylonkvaliteter baserat på:

- Flödesegenskaper

- Krav på kylning

- Mekaniska egenskaper

- Fönster för bearbetning

Tabell för optimering av prestanda

| Parameter | Påverkan på cykeltiden | Övervägande av kvalitet |

|---|---|---|

| Smälttemperatur | Hög | Kritisk |

| Insprutningshastighet | Medium | Viktigt |

| Tid för kylning | Mycket hög | Väsentlig |

| Förpackningstryck | Medium | Betydande |

Integration av automation

Implementering av robot

Automatiserade system förbättrar effektiviteten genom:

- Optimering av borttagning av delar

- Plockning av gran

- Kapacitet för stapelgjutning

- Snabba byten av gjutform

Produktionsplanering

Effektiva planeringsstrategier inkluderar:

- Optimal batchstorlek

- Effektiva verktygsbyten

- Hantering av materialflöden

- Tilldelning av resurser

Resultat och fördelar

Genom att implementera dessa strategier på PTSMAKE har vi uppnått:

- 15-25% minskning av cykeltider

- Förbättrad detaljkonsistens

- Minskad skrotningsfrekvens

- Förbättrad produktionseffektivitet

Nyckeln till framgång ligger i ett systematiskt tillvägagångssätt för optimering, där alla aspekter av gjutningsprocessen beaktas. Jag har funnit att kombinationen av dessa strategier med korrekt övervakning och justering leder till hållbara förbättringar när det gäller att minska cykeltiden samtidigt som detaljkvaliteten bibehålls.

Kom ihåg att cykeltidsförkortning är en pågående process som kräver kontinuerlig övervakning och justering. Genom att regelbundet utvärdera processparametrarna och hålla sig uppdaterad om ny teknik kan man säkerställa fortsatt effektivitet vid formsprutning av nylon i stora volymer.

Vilka tekniker för efterbearbetning förbättrar formsprutade delar av nylon?

Jag ser ofta tillverkare som kämpar med formsprutade delar av nylon som inte riktigt uppfyller de slutliga kraven direkt ur formen. Ytfinishen kan vara inkonsekvent eller så är måttnoggrannheten inte riktigt rätt. Dessa problem kan leda till kasserade delar och kostsamma produktionsförseningar.

Efterbearbetningstekniker kan avsevärt förbättra formsprutade delar av nylon genom att förbättra deras ytfinish, mekaniska egenskaper och dimensionella noggrannhet. Den rätta efterbehandlingsmetoden beror på de specifika applikationskraven och kan inkludera värmebehandling, kemisk behandling eller mekanisk efterbehandling.

Förstå kraven för efterbearbetning

När det gäller formsprutade delar av nylon är efterbearbetning inte bara ett valfritt steg - det är ofta avgörande för att uppnå önskade specifikationer för slutprodukten. Valet av lämplig efterbearbetningsteknik beror på flera faktorer:

Nyckelfaktorer som påverkar valet av efterbearbetning

- Geometri och komplexitet hos detaljen

- Erforderlig ytfinish

- Miljö för slutanvändare

- Kostnadsbegränsningar

- Produktionsvolym

- Kvalitetskrav

Dessa faktorer hjälper till att avgöra vilken glödgning9 process eller kombination av processer ger bäst resultat.

Metoder för termisk efterbearbetning

Värmebehandling

Värmebehandling är en av de vanligaste efterbehandlingsteknikerna för nylondelar. På PTSMAKE har vi utvecklat specifika värmebehandlingsprotokoll som hjälper:

- Släpp inre spänningar

- Förbättra dimensionell stabilitet

- Förbättra mekaniska egenskaper

- Öka kristalliniteten

- Minska skevhet

Värmebehandlingens temperatur och varaktighet måste kontrolleras noggrant för att undvika försämring av materialegenskaperna.

Parametrar för temperaturreglering

| Temperaturområde (°C) | Varaktighet (timmar) | Primära fördelar |

|---|---|---|

| 80-100 | 2-4 | Stresslindring |

| 100-120 | 4-6 | Dimensionell stabilitet |

| 120-140 | 6-8 | Förbättrad kristallinitet |

Kemiska efterbehandlingstekniker

Kemisk efterbearbetning kan avsevärt förbättra ytegenskaperna hos nylondetaljer. Dessa metoder inkluderar:

Ytbehandling

Kemisk etsning

- Avlägsnar ojämnheter i ytan

- Skapar specifika texturer

- Förbättrar vidhäftningsegenskaperna

Kemisk polering

- Uppnår högglansig finish

- Minskar ytjämnheten

- Förbättrar det estetiska intrycket

Mekaniska efterbehandlingsmetoder

Abrasiv efterbehandling

Olika tekniker för slipande ytbehandling kan användas:

Tumlande

- Lämplig för bulkbearbetning

- Kostnadseffektivt för stora kvantiteter

- Avlägsnar vassa kanter och grader

Vibrerande efterbehandling

- Ger jämn ytfinish

- Idealisk för komplexa geometrier

- Kan bearbeta flera delar samtidigt

Precisionsbearbetning

Vissa applikationer kräver sekundära bearbetningsoperationer:

CNC-bearbetning

- Uppnår snäva toleranser

- Skapar specifika funktioner

- Förbättrar dimensionell noggrannhet

Slipning av ytor

- Förbättrar planheten

- Förbättrar ytfinishen

- Kontrollerar kritiska dimensioner

Överväganden om kvalitetskontroll

Testning och validering

Efterbearbetning kräver noggranna kvalitetskontrollåtgärder:

Dimensionell inspektion

- Verifiering av koordinatmätmaskin (CMM)

- 3D-skanning för komplexa geometrier

- Visuell inspektion för ytdefekter

Materialprovning

- Hårdhetsprovning

- Verifiering av slagtålighet

- Validering av draghållfasthet

Kostnads- och nyttoanalys

Ekonomiska överväganden

| Metod för efterbearbetning | Relativ kostnad | Processtid | Kvalitetspåverkan |

|---|---|---|---|

| Värmebehandling | Medium | Lång | Hög |

| Kemisk bearbetning | Hög | Medium | Mycket hög |

| Mekanisk efterbehandling | Låg | Kort | Medium |

Branschspecifika applikationer

Olika branscher kräver specifika metoder för efterbearbetning:

Fordonsindustrin

- Förbättrad slitstyrka

- Förbättrad kemisk beständighet

- Exakt dimensionell kontroll

Medicintekniska produkter

- Steriliseringskompatibilitet

- Biokompatibilitet

- Ytans jämnhet

Konsumentelektronik

- Estetisk finish

- Slagtålighet

- Dimensionell stabilitet

Miljöhänsyn

Hållbara metoder för efterbearbetning inkluderar:

Vattenbesparing

- Kylsystem med slutna kretsar

- Återvinning av vatten i rengöringsprocesser

- Minimal användning av kemikalier

Energieffektivitet

- Optimerade värmebehandlingscykler

- Energieffektiv utrustning

- Konsolidering av processer

Framtida trender

Framtiden för efterbearbetning utvecklas med:

Automatisering

- Robotiserade efterbehandlingssystem

- Automatiserad kvalitetskontroll

- Integrerad processövervakning

Avancerad teknik

- Plasmabehandling

- Ytmodifiering med laser

- Smarta system för processtyrning

Strategier för genomförande

För framgångsrik implementering av efterbearbetning:

Processplanering

- Definiera kvalitetskrav

- Välj lämpliga metoder

- Upprätta kontrollparametrar

Integration av produktion

- Optimera arbetsflödet

- Minimera hanteringen

- Minska cykeltiderna

På PTSMAKE förstår vi att korrekt efterbearbetning är avgörande för att uppnå optimal delprestanda. Vårt omfattande tillvägagångssätt säkerställer att varje formsprutad nylonformad del uppfyller eller överträffar kundspecifikationerna genom noggrant utvalda och utförda efterbehandlingstekniker.

Hur väljer man rätt nylonmaterial för formsprutning av medicintekniska produkter?

Att välja rätt nylonmaterial för formsprutning av medicintekniska produkter kan vara en överväldigande uppgift. Med många tillgängliga kvaliteter och strikta lagkrav kämpar många tillverkare med att balansera materialegenskaper, efterlevnadsstandarder och kostnadseffektivitet. Fel val kan leda till misslyckade produkter, regulatoriska problem och kostsamma återkallelser.

Nyckeln till att välja rätt nylon för formsprutning av medicintekniska produkter ligger i att utvärdera fem kritiska faktorer: biokompatibilitet, mekaniska egenskaper, steriliseringskrav, efterlevnad av regelverk och bearbetningsegenskaper. Varje faktor måste stämma överens med dina specifika applikationsbehov.

Förstå egenskaper för nylon av medicinsk kvalitet

Nyloner av medicinsk kvalitet har unika egenskaper som gör dem lämpliga för tillämpningar inom sjukvården. De polymerisationsprocess10 under tillverkningen säkerställer att dessa material uppfyller stränga medicinska standarder. På PTSMAKE arbetar vi med olika nyloner av medicinsk kvalitet, inklusive PA6, PA66 och PA12, som alla erbjuder distinkta fördelar för specifika applikationer.

Viktiga egenskaper att ta hänsyn till

Kemisk beständighet

- Motståndskraft mot kroppsvätskor

- Kompatibilitet med rengöringsmedel

- Stabilitet mot steriliseringskemikalier

Mekanisk prestanda

- Draghållfasthet

- Slagtålighet

- Utmattningshållfasthet

- Slitstyrka

Termiska egenskaper

- Temperatur för värmeavböjning

- Smältpunkt

- Termisk stabilitet under bearbetning

Regelefterlevnad och standarder

Vid val av nylonmaterial för medicintekniska produkter är det viktigt att följa gällande standarder. Baserat på min erfarenhet på PTSMAKE rekommenderar jag att man fokuserar på:

| Reglerande organ | Standard | Krav och önskemål |

|---|---|---|

| FDA | USP klass VI | Test av biokompatibilitet |

| ISO | 10993 | Biologisk utvärdering |

| EU MDR | 2017/745 | Europeisk efterlevnad |

| ASTM | F748 | Materialspecifikationer |

Steriliseringsmetod Kompatibilitet

Olika steriliseringsmetoder kan påverka nylonegenskaperna på olika sätt. Här är en omfattande analys:

Sterilisering med ånga (autoklav)

- Temperaturområde: 121-134°C

- Lämplig för de flesta nyloner av medicinsk kvalitet

- Kan kräva fuktbeständiga kvaliteter

Etylenoxid (EtO)

- Process med låg temperatur

- Minimal materiell påverkan

- Kräver ordentlig ventilationstid

Gammastrålning

- Kan påverka materialegenskaper

- Särskilda betyg krävs

- Överväganden om långsiktig stabilitet

Applikationsspecifika överväganden

Engångsapparater kontra flergångsapparater

- Engångsbruk: Fokus på kostnadseffektivitet och initiala egenskaper

- Återanvändningsbar: Tonvikt på hållbarhet och motståndskraft mot upprepad sterilisering

Exponering för miljön

- Temperaturvariationer

- Kemisk exponering

- Beständighet mot UV-strålning

- Fuktkänslighet

Balans mellan kostnad och prestanda

Att hitta den optimala balansen mellan kostnad och prestanda är avgörande. Tänk på detta:

| Faktor | Påverkan på kostnader | Prestationsbaserad förmån |

|---|---|---|

| Val av betyg | Högre för medicinska kvaliteter | Förbättrad tillförlitlighet |

| Krav på bearbetning | Varierar beroende på komplexitet | Bättre kvalitet på delarna |

| Krav på volym | Minskar med skalan | Konsekventa egenskaper |

| Behov av certifiering | Ytterligare testkostnader | Tillträde till marknaden |

Riktlinjer för bearbetning

Korrekt bearbetning är avgörande för framgångsrik tillverkning av medicintekniska produkter:

Materialhantering

- Fuktkontroll

- Förebyggande av kontaminering

- Spårning av partier

- Förvaringsförhållanden

Parametrar för bearbetning

- Temperaturreglering

- Tryckinställningar

- Kylningshastighet

- Optimering av cykeltid

Åtgärder för kvalitetskontroll

På PTSMAKE genomför vi rigorösa kvalitetskontrollåtgärder:

- Testning av råmaterial

- Kontroller under pågående process

- Validering av slutprodukt

- Krav på dokumentation

Process för materialval

Följ dessa steg för optimalt materialval:

- Definiera applikationskrav

- Identifiera kritiska egenskaper

- Granska lagstadgade krav

- Utvärdera steriliseringsbehov

- Beakta bearbetningsmöjligheter

- Bedöma kostnadskonsekvenser

- Verifiera leverantörens kapacitet

Framtida överväganden

Den medicintekniska industrin utvecklas och materialvalet måste ta hänsyn till detta:

- Krav på hållbarhet

- Nya regleringar

- Nya steriliseringsmetoder

- Avancerad bearbetningsteknik

Genom att följa dessa riktlinjer och arbeta med erfarna partners som PTSMAKE kan du välja det optimala nylonmaterialet för din medicintekniska applikation. Vårt team av experter kan hjälpa dig att navigera i dessa komplexa frågor och säkerställa att ditt projekt blir framgångsrikt från prototyp till produktion.

Lär dig mer om molekylära arrangemang för att förbättra materialprestanda och optimera tillverkningsprocesser. ↩

Lär dig mer om kristallisering för att förbättra Nylon 12:s mekaniska egenskaper och förbättra din produktkvalitet. ↩

Lär dig mer om den unika polymerisationsmetoden som förbättrar Cast Nylons egenskaper för bättre prestanda. ↩

Draghållfasthet avser den maximala påfrestning som ett material kan motstå när det sträcks eller dras innan det går sönder. ↩

Genom att förstå varför nylon absorberar fukt kan man optimera tillverkningsprocesserna och förbättra produktkvaliteten. ↩

Lär dig mer om vikten av termiska gradienter för optimal materialbearbetning vid formsprutning. ↩

Lär dig hur kristallisering påverkar nylonegenskaperna för bättre fordonstillämpningar. ↩

Lär dig mer om kristallisationstemperatur för förbättrad cykeltid och kvalitetsstyrning av detaljer. ↩

Lär dig mer om glödgning för att effektivt förbättra prestandan och bearbetbarheten hos dina nylondelar. ↩

Lär dig mer om tillverkningsprocessen som säkerställer efterlevnad och kvalitet i nyloner av medicinsk kvalitet. ↩