En trasig pumpaxel kan få hela din verksamhet att stanna upp utan förvarning. Jag har sett otaliga tillverkningslinjer stängas ner på grund av detta till synes lilla komponentfel, vilket har orsakat tusentals dollar i förluster och missade deadlines.

En pumpaxel går vanligtvis sönder på grund av felaktig uppriktning, kraftiga vibrationer, materialutmattning eller överbelastning. Dessa problem utvecklas ofta gradvis och kan förebyggas genom regelbundet underhåll, korrekt installation och övervakning av driftsförhållandena.

Jag förstår hur frustrerande det kan vara med fel på pumpaxlar - det handlar inte bara om att byta ut en del, utan också om förlorad produktionstid och potentiella skador på andra komponenter. Låt mig dela med mig av mina insikter om de specifika orsakerna och hur du kan upptäcka dem tidigt för att förhindra katastrofala fel.

Varför är pumpaxeln trasig?

Har du någonsin råkat ut för ett plötsligt pumpfel på grund av en trasig axel? Det handlar inte bara om det omedelbara haveriet - det är produktionsförseningarna, de oväntade kostnaderna och stressen med att hitta snabba lösningar. När en pumpaxel går sönder kan hela produktionslinjer stanna upp, vilket ger ringar på vattnet i hela verksamheten.

En pumpaxel går vanligtvis sönder på grund av felaktig uppriktning, kraftiga vibrationer, materialutmattning eller felaktigt underhåll. Att förstå dessa grundorsaker är avgörande för att förhindra framtida fel och säkerställa tillförlitlig pumpdrift i industriella miljöer.

Vanliga orsaker till att pumpaxeln går sönder

Utmattning och spänning i material

Materialutmattning är ofta den främsta orsaken till axelfel. När en pump arbetar under cyklisk belastning1blir axelns material gradvis svagare. Jag har analyserat många fall där till synes obetydliga spänningskoncentrationer lett till katastrofala haverier. De viktigaste faktorerna som bidrar till materialutmattning är bl.a:

- Repetitiva stresscykler

- Miljöförhållanden

- Variationer i driftstemperatur

- Kemisk exponering

Problem med felinställning

Felaktig axeluppriktning är fortfarande en av de vanligaste orsakerna till fel. Baserat på min erfarenhet på PTSMAKE är korrekt uppriktning avgörande för långsiktig tillförlitlighet. Här är vad vi vanligtvis observerar:

| Typ av felinställning | Vanliga symtom | Potentiella konsekvenser |

|---|---|---|

| Angular | Överdriven vibration | För tidigt slitage av lager |

| Parallell | Ovanligt buller | Fel på tätningen |

| Kombinerad | Hög temperatur | Fraktur i axeln |

Felaktig installation och felaktigt underhåll

Dåliga installationsmetoder leder ofta till att axeln går sönder i förtid. Följande aspekter kräver noggrann uppmärksamhet:

- Förberedelse av fundament

- Inriktning av kopplingen

- Installation av lager

- Smörjsystem

Inverkan av driftsförhållanden

Variationer i hastighet och belastning

Driftförhållandena har stor betydelse för axelns livslängd. Vi måste överväga:

- Start- och stoppfrekvenser

- Variationer i belastning

- Intervall för drifthastighet

- Påverkan vid nödavstängning

Miljöfaktorer

Miljöförhållandena spelar en avgörande roll för axelns livslängd:

| Miljöfaktor | Påverkan på axeln | Förebyggande åtgärder |

|---|---|---|

| Luftfuktighet | Korrosion | Skyddande beläggningar |

| Temperatur | Termisk påfrestning | Korrekt ventilation |

| Kemisk exponering | Nedbrytning av material | Val av material |

| Damm/partiklar | Slitage | Slutna system |

Överväganden om design

Val av material

Rätt materialval är avgörande för axelns tillförlitlighet. På PTSMAKE utvärderar vi noggrant:

- Krav på materialets hållfasthet

- Behov av korrosionsbeständighet

- Kostnadseffektivitet

- Tillgång till material

Dimensionella faktorer

Viktiga dimensionella överväganden inkluderar:

- Axelns diameter

- Förhållande mellan längd och diameter

- Beräkningar av kritiska hastigheter

- Spänningskoncentrationsfaktorer

Förebyggande åtgärder

Protokoll för regelbunden inspektion

Genom att införa regelbundna inspektionsprotokoll kan man identifiera potentiella problem innan fel uppstår:

- Visuella inspektioner

- Vibrationsanalys

- Övervakning av temperatur

- Analys av olja

Bästa praxis för underhåll

| Underhållsuppgift | Frekvens | Syfte |

|---|---|---|

| Kontroll av uppriktning | Månadsvis | Förhindra felinriktning |

| Inspektion av lager | Kvartalsvis | Upptäck slitage |

| Smörjning | Veckovis | Minska friktionen |

| Vibrationsövervakning | Kontinuerlig | Tidig varning |

Moderna övervakningslösningar

Avancerad övervakningsteknik hjälper till att förhindra axelfel:

- Vibrationsövervakning i realtid

- Temperaturgivare

- Verktyg för digital anpassning

- System för förebyggande underhåll

Genom åren har jag sett hur korrekt underhåll och övervakning kan förlänga pumpaxelns livslängd avsevärt. På PTSMAKE betonar vi vikten av förebyggande underhåll och korrekta installationsförfaranden. Vårt ingenjörsteam genomför regelbundet felanalyser för att hjälpa våra kunder att förebygga liknande problem i sin verksamhet.

Kom ihåg att en trasig pumpaxel ofta bara är ett symptom på underliggande problem. Genom att förstå dessa grundorsaker och vidta lämpliga förebyggande åtgärder kan du avsevärt minska risken för axelfel i dina pumpsystem.

Vad är ett pumphjul och en axel?

Har du någonsin undrat varför din pump plötsligt slutar fungera eller presterar dåligt? Många pumpfel beror på att människor inte förstår de kritiska komponenterna inuti. Detta kan leda till kostsamma reparationer och oväntade driftstopp som kunde ha förhindrats.

Ett pumphjul och en axel är viktiga komponenter i pumpar där pumphjulet är en roterande enhet som ökar vätsketrycket och flödet, medan axeln är den centrala stången som överför kraft från motorn till pumphjulet, vilket möjliggör dess rotation och pumpens drift.

Förstå impellerns roll

Pumphjulet är hjärtat i alla pumpsystem. När jag arbetar med kunder på PTSMAKE förklarar jag ofta att pumphjulen är utformade med specifika bladmönster som skapar den nödvändiga vätskerörelsen. Det centrifugalkraft2 som genereras av de roterande pumphjulsbladen pressar vätskan utåt och skapar det tryck som behövs för pumpning.

Olika typer av impellrar

Olika applikationer kräver olika pumphjulskonstruktioner. Här är de viktigaste typerna:

| Typ av pumphjul | Används bäst för | Viktiga funktioner |

|---|---|---|

| Stängt | Rena vätskor | Högre effektivitet, slutna skovlar |

| Semi-öppen | Viskösa vätskor | Delvis exponerade skovlar, bra för hantering av fasta ämnen |

| Öppna | Uppslamningar och fasta ämnen | Helt exponerade skovlar, mindre benägna att täppa till |

| Vortex | Fibrösa material | Infälld design, minimal kontakt med vätskan |

Materialöverväganden för impellrar

Valet av pumphjulsmaterial har stor betydelse för prestanda och livslängd. På PTSMAKE rekommenderar vi material baserat på specifika applikationer:

- Rostfritt stål: Utmärkt för korrosiva miljöer

- Brons: Bra för applikationer med havsvatten

- Gjutjärn: Lämplig för allmänt bruk

- Plastkompositer: Kostnadseffektiva för icke-korrosiva applikationer

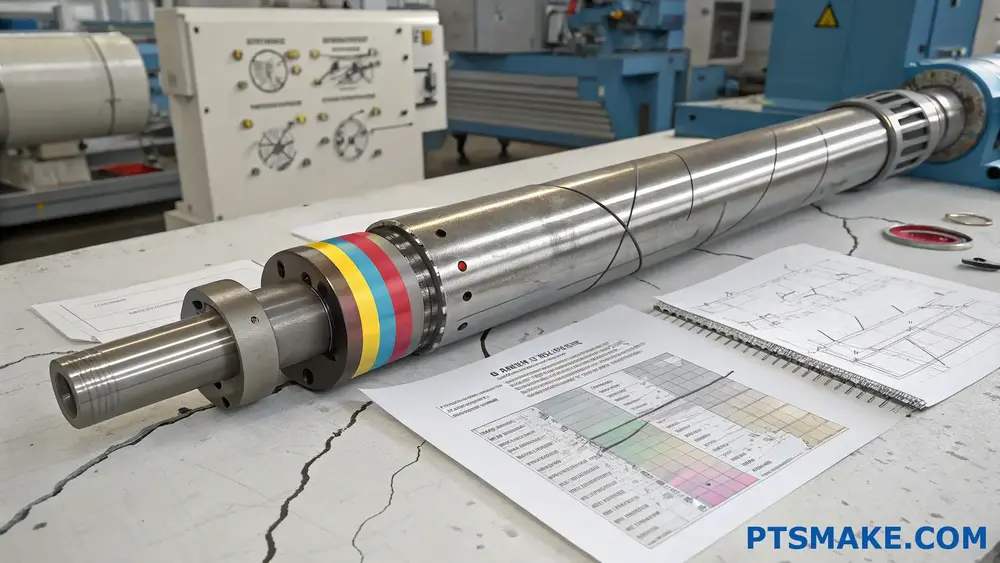

Axelns kritiska roll

Axeln är lika viktig som pumphjulet. Den är ansvarig för:

- Kraftöverföring från motor till pumphjul

- Upprätthålla korrekt uppriktning

- Upptagande av radiella och axiella belastningar

- Säkerställer jämn rotation

Överväganden om axelkonstruktion

Val av material

- Högklassigt rostfritt stål för korrosionsbeständighet

- Förkromat stål för slitstyrka

- Kolstål för allmänna tillämpningar

Dimensionella faktorer

- Förhållande mellan längd och diameter

- Beräkningar av kritiska hastigheter

- Begränsningar av nedböjning

Vanliga axelproblem och lösningar

Vibrationsproblem

- Korrekt balansering

- Kontroll av uppriktning

- Regelbundet underhåll

Förebyggande av slitage

- Skydd av hylsa

- Korrekt smörjning

- Materialuppgraderingar

Förbindelsen pumphjul-axel

Anslutningen mellan dessa komponenter är avgörande för att pumpen ska fungera optimalt. Viktiga aspekter inkluderar:

Monteringsmetoder

- Nyckelanslutningar

- Splines-axlar

- Gängade monteringar

Krav på balans

- Statisk balansering

- Dynamisk balansering

- Toleranser vid montering

Bästa praxis för underhåll

För att säkerställa långsiktig tillförlitlighet:

Schema för regelbunden inspektion

- Visuella kontroller varje vecka

- Månatlig övervakning av prestanda

- Omfattande inspektion varje kvartal

Övervakning av prestanda

- Spårning av flödeshastighet

- Tryckmätningar

- Vibrationsanalys

Designöverväganden för olika applikationer

Vid konstruktionen av pumphjul och axel måste flera faktorer beaktas:

Driftsmiljö

- Temperaturintervall

- Kemisk exponering

- Krav på tryck

Krav på prestanda

- Behov av flödeshastighet

- Huvudtryck

- Effektivitetsmål

Begränsningar vid installation

- Begränsat utrymme

- Tillgänglighet

- Krav på underhåll

På PTSMAKE har vi utvecklat expertis inom tillverkning av precisionskomponenter för pumpsystem. Vår erfarenhet har visat att rätt materialval och exakta tillverkningstoleranser är avgörande för optimal prestanda. Vi använder avancerad CNC-bearbetningsteknik för att säkerställa att varje komponent uppfyller exakta specifikationer.

Påverkan på pumpens effektivitet

Förhållandet mellan pumphjulets och axelns utformning påverkar direkt pumpens verkningsgrad:

Energiförbrukning

- Rätt dimensionerade komponenter minskar energiförbrukningen

- Optimala klareringar minimerar förlusterna

- Balans påverkar motorbelastningen

Driftskostnader

- Initial investering kontra livstidskostnader

- Krav på underhåll

- Överväganden om energieffektivitet

Genom korrekt konstruktion och tillverkning arbetar dessa komponenter tillsammans för att skapa ett effektivt pumpsystem. På PTSMAKE fokuserar vi på precisionstillverkning för att säkerställa att varje komponent uppfyller de högsta kraven på kvalitet och prestanda.

Hur mäter man en pumpaxel?

Att göra exakta mätningar av en pumpaxel kan vara en utmaning, särskilt när precision är avgörande för att pumpen ska fungera korrekt. Jag har sett många ingenjörer kämpa med felaktiga mätningar, vilket har lett till kostsamma utbyten och driftstopp.

För att mäta en pumpaxel exakt behöver du precisionsmätverktyg som mikrometrar och mätklockor. Fokusera på viktiga dimensioner som diameter, längd, rundgång och rakhet samtidigt som du följer korrekta mättekniker och registrerar data systematiskt.

Viktiga verktyg för mätning av pumpaxlar

Innan vi går in på mättekniken ska vi gå igenom de verktyg som behövs:

Primära mätverktyg

- Utvändiga mikrometrar (0-6 tums uppsättning)

- Digitala skjutmått (0-12 tum)

- Visartavlor med magnetisk bas

- V-block för stöd

- Ytplatta

- Rundhetsmätare

Stödjande utrustning

- Rengöringsmaterial

- Kalibreringsstandarder

- Temperaturkontrollenheter

- Dokumentationsformulär

Kritiska mätparametrar

Vid mätning av en pumpaxel är det flera viktiga mått som måste beaktas:

Mätning av diameter

Axeldiametern är avgörande för korrekt passform och funktion. Så här mäter du den:

- Rengör axelns yta noggrant

- Använd kalibrerade mikrometrar

- Gör mätningar på flera ställen

- Registrera avläsningar vid 0°, 45°, 90° och 135°.

| Position för mätning | Toleransområde (mm) | Typiska läspunkter |

|---|---|---|

| Lagertapp | ±0.013 | 4 platser per tidning |

| Sälområde | ±0.025 | Minst 3 positioner |

| Passning för koppling | ±0.013 | Minst 4 positioner |

Längdmått

Exakta längdmätningar säkerställer korrekt axelpositionering:

- Använd digitalt skjutmått för total längd

- Mät längden på enskilda sektioner

- Kontrollera axelavstånden

- Verifiera kilspårens positioner

Avancerad mätteknik

Mätning av rundgång

Korrekt mätning av rundgång är avgörande för axelns prestanda:

- Montera axeln mellan centrumen

- Indikator för uppringning av inställningar

- Rotera axeln långsamt

- Registrera avläsningar var 45°.

| Typ av rundgång | Maximalt tillåten (mm) | Mätpunkter |

|---|---|---|

| Totalt | 0.05 | Varje 45° rotation |

| Bärande område | 0.025 | Minst fyra positioner |

| Sälområde | 0.038 | Minst tre positioner |

Verifiering av rakhet

På PTSMAKE har vi utvecklat ett systematiskt tillvägagångssätt för att verifiera axelns rakhet:

- Placera axeln på V-block

- Indikator för uppringning av inställningar

- Mät vid specificerade intervall

- Dokumentavvikelse

Överväganden om kvalitetskontroll

Temperaturpåverkan

Temperaturvariationer kan påverka mätnoggrannheten:

- Hålla en jämn rumstemperatur

- Låt skaftet nå rumstemperatur

- Använd temperaturkompensation när det behövs

- Dokumentera miljöförhållanden

Krav på dokumentation

Korrekt dokumentation säkerställer mätningens spårbarhet:

- Registrera alla mätningar

- Observera miljöförhållanden

- Inkludera kalibreringsdata

- Upprätthålla digitala register

Felsökning av vanliga problem

Mätfel

Vanliga källor till mätfel är bland annat:

- Problem med verktygskalibrering

- Miljöfaktorer

- Operatörsteknik

- Problem med ytans tillstånd

Korrigerande åtgärder

För att säkerställa korrekta mätningar:

- Regelbunden kalibrering av verktyg

- Korrekt utbildning av operatören

- Miljökontroll

- Standarder för ytbehandling

Bästa praxis och industristandarder

Enligt min erfarenhet av att arbeta med precisionskomponenter ger dessa metoder tillförlitliga mätningar:

- Använd kalibrerade verktyg

- Följa standardiserade procedurer

- Upprätthålla en ren miljö

- Dokumentera alla avläsningar

- Verifiera kritiska mått två gånger

Referens för industristandarder

| Standard | Tillämpning | Viktiga krav |

|---|---|---|

| ISO 1101 | Geometrisk tolerans | Form- och positionstoleranser |

| ASME B89.1.5 | Mätosäkerhet | Beräkningsmetoder |

| API 610 | Krav på pump | Toleranser för axlar |

Framtida trender inom axelmätning

Branschen utvecklas med ny teknik:

- System för 3D-skanning

- Automatiserad mätning

- Integration av digital tvilling

- Övervakning i realtid

På PTSMAKE uppdaterar vi kontinuerligt vår mätkapacitet för att ligga steget före dessa trender och säkerställa att våra kunder får precisionstillverkningstjänster av högsta kvalitet.

Vad är grundorsaken till axelbrott?

Varje dag förlitar sig otaliga industriverksamheter på pumpaxlar för kritiska processer. När dessa axlar oväntat går sönder leder det till kostsam stilleståndstid, produktionsförluster och potentiella säkerhetsrisker. Jag har sett hur tillverkningsanläggningar försöker återhämta sig efter plötsliga axelfel, ofta utan att förstå den verkliga orsaken.

Grundorsaken till axelfel beror vanligtvis på en kombination av faktorer som felaktig uppriktning, kraftiga vibrationer, materialutmattning och felaktigt underhåll. Att förstå dessa faktorer är avgörande för att förhindra framtida fel och säkerställa optimal utrustningsprestanda.

Förstå materialutmattning och spänning

Materialutmattning är en av de främsta orsakerna till att axlar går sönder. När en axel genomgår cyklisk belastning3När materialet utmattas utsätts det för upprepade påfrestningar som kan leda till mikroskopiska sprickor. På PTSMAKE har vi utvecklat omfattande testprotokoll för att identifiera tidiga tecken på materialutmattning.

Olika typer av påfrestningar som påverkar axelns livslängd

- Vridspänning

- Böjspänning

- Axiell spänning

- Kombinerad stress

Varje typ av påfrestning bidrar på olika sätt till potentiella feltillstånd. Här är en detaljerad uppdelning:

| Typ av stress | Primär orsak | Påverkan på axeln | Förebyggande metoder |

|---|---|---|---|

| Vridstyvhet | Kraftöverföring | Vridande deformation | Korrekt dimensionering och materialval |

| Böjning | Felaktig inriktning | Sprickbildning i ytan | Regelbundna kontroller av uppriktningen |

| Axiell | Tryckbelastningar | Längdförändringar | Montering av axiallager |

| Kombinerad | Flera källor | Komplexa felmönster | Omfattande designgranskning |

Felinställning: En tyst förgörare

Under min långa erfarenhet på PTSMAKE har jag observerat att felinställning ofta förbises tills det är för sent. Det finns tre huvudtyper av felinställning:

Vinkelfelinställning

- Skapar ojämn spänningsfördelning

- Orsakar för tidigt lagerhaveri

- Ger upphov till kraftiga vibrationer

Parallell förskjutning

- Leder till ökade radiella belastningar

- Påskyndar tätningsslitage

- Utvecklar överdriven värme

Kombination Felinställning

- Vanligast i verkliga tillämpningar

- Föreningar stressfaktorer

- Kräver exakta korrigeringsmetoder

Miljöfaktorer och driftsförhållanden

Miljön spelar en avgörande roll för axelns livslängd. Viktiga överväganden inkluderar:

Temperaturpåverkan

- Termisk expansion och sammandragning

- Materiella förändringar

- Smörjningens effektivitet

Kemisk exponering

- Korrosionsrisker

- Nedbrytning av material

- Problem med tätningarnas kompatibilitet

Strategier för underhåll och förebyggande åtgärder

På PTSMAKE betonar vi vikten av förebyggande underhåll. Vårt tillvägagångssätt inkluderar:

Protokoll för regelbunden inspektion

- Visuella kontroller av ytskador

- Vibrationsanalys

- Verifiering av uppriktning

- Övervakning av lagrens skick

Korrekt installationspraxis

| Steg för installation | Viktiga överväganden | Vanliga misstag |

|---|---|---|

| Inriktning | Använda precisionsverktyg | Att skynda på processen |

| Montering | Följ vridmomentspecifikationerna | Felaktig montering |

| Balans | Kontrollera dynamisk balans | Ignorera små obalanser |

| Smörjning | Använd rätt typ | Felaktig kvantitet |

Konstruktionsöverväganden för axelns tillförlitlighet

Genom vår tillverkningsexpertis på PTSMAKE har vi identifierat kritiska designelement:

Val av material

- Beakta driftsmiljön

- Ta hänsyn till belastningskrav

- Faktor för kostnadseffektivitet

Dimensionell optimering

- Minskning av spänningskoncentration

- Rätt diameterförhållande

- Tillräckliga klareringar

Ytbehandling

- Lämpliga efterbehandlingsmetoder

- Krav på härdning

- Val av beläggning

Felsökning och analys

När ett axelfel uppstår är det viktigt med en systematisk analys:

Steg för utredning

- Dokumentera felförhållanden

- Samla in driftsdata

- Undersök mönster för fel

- Analysera materialegenskaper

Vanliga felmönster

| Mönster typ | Egenskaper | Troliga orsaker |

|---|---|---|

| Utmattning | Strandmärken | Cyklisk belastning |

| Vridstyvhet | 45-graders sprickor | Överbelastning |

| Korrosion | Pitting | Kemisk attack |

| Slitage | Skåror i ytan | Dålig smörjning |

Denna omfattande förståelse av orsakerna till axelfel hjälper till att implementera effektiva förebyggande strategier. På PTSMAKE har vi framgångsrikt hjälpt många kunder att optimera sina axelkonstruktioner och underhållsprocedurer, vilket har minskat felfrekvensen avsevärt och förbättrat driftsäkerheten.

Hur beräknar man axelarbetet hos en pump?

Vid hantering av pumpsystem har många ingenjörer svårt att göra korrekta beräkningar av axelarbetet. De komplexa variablerna och risken för beräkningsfel kan leda till ineffektiv pumpdrift och ökade energikostnader.

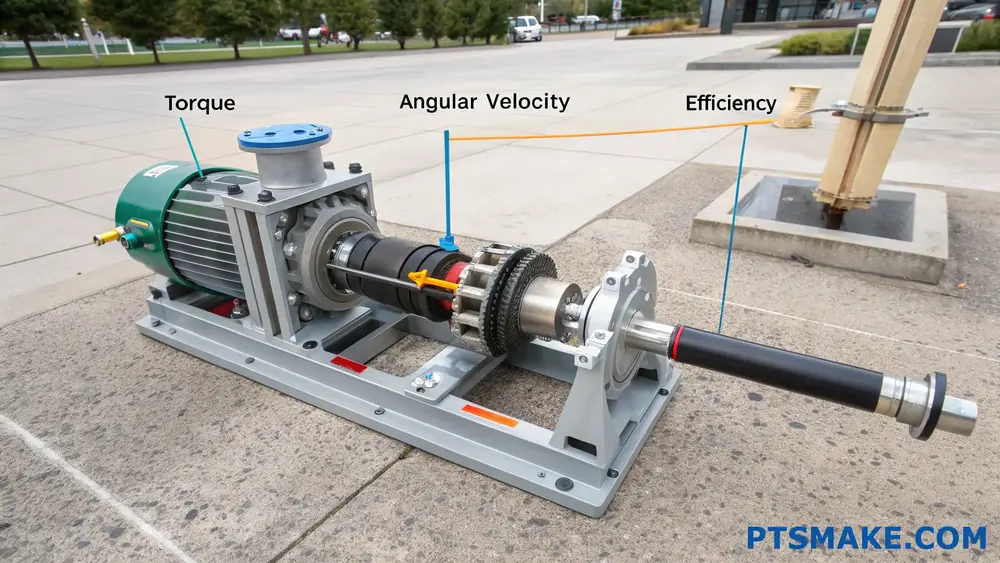

Axelarbete i pumpar representerar den mekaniska energi som överförs från pumpens motor till vätskan genom axeln. Det beräknas genom att multiplicera vridmomentet med vinkelhastigheten, med hänsyn till faktorer som effektivitetsförluster och vätskeegenskaper.

Förståelse av axelarbetskomponenter

Grundläggande principer

Grunden för beräkningen av pumpens axelarbete ligger i att förstå hur energi överförs genom systemet. Jag förklarar ofta för mina kunder att axelarbete inte bara handlar om tillförd effekt - det handlar om hur effektivt den effekten omvandlas till vätskerörelse. Den mekaniska verkningsgraden spelar en avgörande roll i denna energiöverföringsprocess.

Viktiga variabler

Vid beräkningen av axelarbetet måste flera viktiga variabler beaktas:

| Variabel | Symbol | Enhet |

|---|---|---|

| Vridmoment | τ | N⋅m |

| Vinkelhastighet | ω | rad/s |

| Strömförsörjning | Stift | Watts |

| Effektivitet | η | % |

Beräkningsmetoder

Standardformelmetod

Den grundläggande formeln för axelarbete (Ws) är:

Ws = τ × ωVar?

- τ är vridmomentet som appliceras på axeln

- ω är axelns vinkelhastighet

Överväganden om effektivitet

Baserat på min erfarenhet av pumptillverkning på PTSMAKE har jag observerat att verkliga tillämpningar kräver att man tar hänsyn till effektivitetsförluster. Det faktiska axelarbete som krävs är ofta högre än vad teoretiska beräkningar antyder på grund av:

- Mekaniska förluster

- Friktion i vätska

- Internt läckage

- Lagerförluster

Avancerade beräkningstekniker

Power-baserad beräkning

En annan metod som jag ofta använder är att beräkna axelarbetet genom maktrelationer:

| Parameter | Formel | Beskrivning |

|---|---|---|

| Ingångseffekt | Pin = V × I × PF | Elektrisk ingångseffekt |

| Axelkraft | Ps = Stift × ηm | Överförd mekanisk kraft |

| Hydraulisk kraft | Ph = Ps × ηh | Kraft levereras till vätska |

Integration av flödeshastighet

För system med variabelt flöde måste vi ta hänsyn till:

- Variationer i flödeshastighet

- Förändringar i systemtryck

- Vätskeegenskaper

- Driftförhållanden

Praktiska tillämpningar

Efter att ha arbetat med många pumpinstallationer rekommenderar jag att du följer dessa steg:

- Bestäm erforderligt flöde och tryckhöjd

- Beräkna teoretiskt effektbehov

- Faktor för systemspecifika effektivitetsförluster

- Tillämpa säkerhetsmarginaler för operativ flexibilitet

Överväganden i den verkliga världen

På PTSMAKE har vi utvecklat omfattande testprocedurer för att säkerställa korrekta beräkningar av axelarbetet. Viktiga faktorer inkluderar:

- Effekter av driftstemperatur

- Förändringar i vätskans viskositet

- Variationer i systemets motstånd

- Villkor för uppstart

Felsökning av vanliga problem

Felaktiga beräkningar

Vanliga misstag att undvika:

- Bortser från effektivitetsfaktorer

- Använda felaktiga enheter

- Underlåtenhet att ta hänsyn till systemkurvor

- Förbiseende av flytande fastighetsförändringar

Optimering av prestanda

För att optimera beräkningar av axelarbete:

- Regelbunden kalibrering av mätinstrument

- Övervaka trender för systemeffektivitet

- Uppdatera beräkningar baserat på faktiska prestandadata

- Implementera strategier för förebyggande underhåll

Påverkan på systemets utformning

Förståelse för hur beräkningar av axelarbete påverkar:

- Val av motor

- Dimensionering av axel

- Specifikationer för lager

- Krav på kopplingar

Denna kunskap hjälper oss att utforma effektivare och mer tillförlitliga pumpsystem. På PTSMAKE använder vi denna förståelse för att tillverka precisionskomponenter som optimerar pumpens prestanda och tillförlitlighet.

Framtida överväganden

Området för beräkning av pumpaxelarbete fortsätter att utvecklas med:

- Avancerad programvara för modellering

- System för övervakning i realtid

- Automatiserade beräkningsverktyg

- Möjligheter till IoT-integration

Denna utveckling gör beräkningarna mer exakta och tillgängliga, även om grundläggande förståelse fortfarande är avgörande för korrekt implementering och felsökning.

Vad är pumpaxelns huvudfunktion?

Har du någonsin varit med om ett plötsligt pumpfel som stoppat hela verksamheten? Konsekvenserna kan bli allvarliga - produktionsförseningar, kostsamma reparationer och frustrerade team. Många av dessa problem kan ofta spåras tillbaka till en kritisk komponent som ofta förbises: pumpaxeln.

Pumpaxeln är den centrala komponent som överför rotationskraft från motorn till pumphjulet, vilket möjliggör omvandling av mekanisk energi till hydraulisk energi. Detta viktiga element upprätthåller korrekt uppriktning och stöder de dynamiska lasterna i pumpsystemet.

Förståelse för pumpaxelns kärnfunktioner

Kraftöverföring

Den primära funktionen hos en pumpaxel är kraftöverföring. När jag konstruerar pumpaxlar hos PTSMAKE ser jag till att de klarar av torsionsspänning4 som uppstår under drift. Axeln måste på ett effektivt sätt överföra kraft från drivmotorn till pumphjulet samtidigt som den strukturella integriteten bibehålls.

Ladda stöd

En pumpaxel måste bära olika belastningar, bland annat:

- Radiala belastningar från pumphjulskrafter

- Axiella belastningar från systemtryck

- Vikt på roterande komponenter

- Dynamiska krafter under drift

Kritiska designöverväganden

Val av material

Valet av axelmaterial påverkar prestandan avsevärt. På PTSMAKE väljer vi noggrant ut material baserat på specifika applikationskrav:

| Materialtyp | Fördelar | Bästa applikationer |

|---|---|---|

| Rostfritt stål | Korrosionsbeständig, hög hållfasthet | Kemisk bearbetning, livsmedelskvalitet |

| Kolstål | Kostnadseffektiv, god hållfasthet | Allmän industriell användning |

| Legerat stål | Överlägsen hållfasthet, slitstark | Tunga tillämpningar |

| Duplex stål | Kombinerad styrka och korrosionsbeständighet | Marina miljöer |

Dimensionell noggrannhet

Korrekt axeldimensionering är avgörande för:

- Minimering av nedböjning

- Minska vibrationerna

- Säkerställa korrekt lagerpassning

- Bibehållen tätningsintegritet

Faktorer som påverkar prestandan

Krav på hastighet

Axeln måste klara drifthastigheter samtidigt som den bibehålls:

- Rotationsbalans

- Kritiska hastighetsmarginaler

- Vibrationskontroll

- Jämn kraftöverföring

Miljöhänsyn

Miljöfaktorer som påverkar axelns prestanda inkluderar:

- Driftstemperatur

- Kemisk exponering

- Fuktnivåer

- Förekomst av partiklar

Påverkan på tillverkningsprocessen

Precisionsbearbetning

På PTSMAKE säkerställer vår expertis inom CNC-bearbetning:

- Exakta dimensionstoleranser

- Överlägsen ytfinish

- Korrekta materialegenskaper

- Konsekvent kvalitet

Kvalitetskontroll

Vår kvalitetssäkringsprocess omfattar:

- Certifiering av material

- Dimensionell kontroll

- Verifiering av ytfinish

- Kontroll av uppriktning

- Dynamisk balansering

Överväganden om underhåll

Regelbunden inspektion

Korrekt axelunderhåll omfattar kontroll av:

- Förslitningsmönster

- Problem med uppriktning

- Skador på ytan

- Lagrets skick

- Tätningens prestanda

Förebyggande åtgärder

Tänk på att förlänga axelns livslängd:

- Regelbunden smörjning

- Kontroll av uppriktning

- Vibrationsövervakning

- Övervakning av temperatur

- Lasthantering

Systemintegration

Val av koppling

Rätt koppling säkerställer:

- Korrekt kraftöverföring

- Kompensation för felinställning

- Vibrationsdämpning

- Enkelt underhåll

Lagrets konfiguration

Korrekt val av lager påverkar:

- Lastfördelning

- Axeluppriktning

- Driftstemperatur

- Systemets tillförlitlighet

Optimering av prestanda

Faktorer för effektivitet

Viktiga faktorer som påverkar axelns verkningsgrad:

- Materialegenskaper

- Ytfinish

- Precision i uppriktningen

- Balansera kvalitet

- Optimering av design

Förbättrad tillförlitlighet

För att maximera tillförlitligheten ska du fokusera på:

- Korrekt dimensionering

- Val av material

- Tillverkningskvalitet

- Installationsprocedurer

- Protokoll för underhåll

På PTSMAKE förstår vi att en välkonstruerad och korrekt tillverkad pumpaxel är avgörande för systemets tillförlitlighet. Vår erfarenhet av precisionstillverkning gör att vi kan tillverka axlar som uppfyller de mest krävande specifikationerna. Vi använder avancerad CNC-bearbetningsteknik och rigorösa kvalitetskontrollåtgärder för att säkerställa att varje axel ger optimal prestanda.

Hur framgångsrikt ett pumpsystem är beror till stor del på axelns kvalitet. Genom noggrann uppmärksamhet på konstruktion, materialval, tillverkningsprecision och korrekt underhåll kan en pumpaxel ge många års tillförlitlig service. Oavsett om du behöver anpassade axellösningar eller standardbyten hjälper förståelse för dessa grundläggande aspekter till att säkerställa en framgångsrik pumpdrift.

Vilka material är bäst lämpade för pumpaxlar i applikationer med höga påfrestningar?

Att välja fel material för pumpaxlar i applikationer med höga påfrestningar kan leda till katastrofala haverier. Jag har sett pumpar gå sönder under kritiska arbetsmoment, vilket har orsakat dyra driftstopp och säkerhetsrisker. Dessa fel beror ofta på materialutmattning, korrosion eller oförmåga att hantera extrema belastningar.

De bästa materialen för pumpaxlar i applikationer med hög belastning är vanligtvis rostfria stålsorter som 316 och 17-4 PH, duplexa rostfria stål och höghållfasta legerade stål. Dessa material erbjuder utmärkta kombinationer av styrka, korrosionsbeständighet och utmattningsegenskaper.

Förståelse för materialkrav för pumpaxlar

Vid konstruktion av pumpaxlar för krävande applikationer är materialvalet avgörande. Det valda materialet måste uppvisa specifika egenskaper för att säkerställa tillförlitlig prestanda under olika driftsförhållanden. På PTSMAKE bearbetar vi regelbundet pumpaxlar med olika material baserat på deras sträckgräns5 och applikationskrav.

Viktiga materialegenskaper att ta hänsyn till

- Draghållfasthet

- Utmattningshållfasthet

- Motståndskraft mot korrosion

- Motståndskraft mot slitage

- Termisk stabilitet

Vanliga material för pumpaxlar med höga påfrestningar

Rostfria stålkvaliteter

Rostfritt stål är fortfarande det mest populära valet för pumpaxlar på grund av dess utmärkta balans mellan olika egenskaper. Här följer en detaljerad beskrivning av de vanligaste stålsorterna:

| Betyg | Draghållfasthet (MPa) | Motståndskraft mot korrosion | Kostnadsfaktor |

|---|---|---|---|

| 316L | 485 | Utmärkt | Måttlig |

| 17-4 PH | 1070 | Mycket bra | Hög |

| 904L | 490 | Överlägsen | Mycket hög |

Duplex rostfritt stål

Dessa material erbjuder överlägsen styrka och korrosionsbeständighet jämfört med vanliga rostfria stål. Vanliga kvaliteter inkluderar:

| Betyg | Viktiga fördelar | Typiska tillämpningar |

|---|---|---|

| 2205 | Hög hållfasthet, god kloridbeständighet | Kemisk bearbetning |

| 2507 | Överlägsen korrosionsbeständighet | Offshore-pumpar |

| S32760 | Utmärkt motståndskraft mot gropfrätning | Marina tillämpningar |

Särskilda överväganden för olika applikationer

Kemisk processindustri

Vid kemisk bearbetning är korrosionsbeständighet av yttersta vikt. Vi rekommenderar ofta:

- Super Duplex rostfritt stål

- Hastelloy C-276

- Inconel 625

Tillämpningar för vattenbehandling

För vattenreningspumpar, överväg:

- 316L rostfritt stål

- Duplex 2205

- Kolstål med skyddande beläggning

Materialval baserat på driftförhållanden

Överväganden om temperatur

Driftstemperaturen har stor betydelse för materialvalet:

| Temperaturområde | Rekommenderade material |

|---|---|

| Under 0°C | Lågtemperaturlegerade stål |

| 0-200°C | Rostfria standardstål |

| Över 200°C | Högtemperaturlegeringar |

Krav på tryck

Högtrycksapplikationer kräver material med överlägsna mekaniska egenskaper:

- Höghållfasta legerade stål

- Utskiljningshärdade rostfria stål

- Nickelbaserade legeringar

Överväganden om tillverkning

På PTSMAKE förstår vi att materialval också påverkar tillverkningsprocesserna. Viktiga faktorer inkluderar:

- Bearbetbarhet

- Krav på värmebehandling

- Funktioner för ytfinish

- Kostnadseffektivitet

Utmaningar vid maskinbearbetning

Olika material innebär olika bearbetningsutmaningar:

| Material | Svårighet vid maskinbearbetning | Särskilda krav |

|---|---|---|

| 316L | Måttlig | Vassa verktyg, korrekt kylning |

| 17-4 PH | Hög | Specialverktyg, exakta parametrar |

| Duplex | Mycket hög | Förbättrad kylning, styv installation |

Kostnads- och nyttoanalys

Tänk på detta när du väljer material:

- Initial materialkostnad

- Tillverkningskostnader

- Förväntad livslängd

- Krav på underhåll

- Ersättningsfrekvens

Kvalitetskontroll och testning

För att säkerställa pumpaxelns tillförlitlighet implementerar vi:

- Verifiering av materialcertifiering

- Icke-förstörande provning

- Dimensionell kontroll

- Mätning av ytfinhet

- Hårdhetsprovning

Framtida trender inom material för pumpaxlar

Branschen är på väg mot:

- Avancerade kompositmaterial

- Nya ytbehandlingar

- Lösningar med hybridmaterial

- Smarta material med övervakningsmöjligheter

På PTSMAKE håller vi oss före dessa trender genom att kontinuerligt uppdatera vår tillverkningskapacitet och materialkunskapsbas.

Överväganden om underhåll

Rätt materialval påverkar underhållsbehovet:

- Inspektionsintervaller

- Behov av smörjning

- Reparationsmöjligheter

- Ersättningsstrategier

Genom att förstå dessa faktorer kan man optimera den totala ägandekostnaden och samtidigt upprätthålla en tillförlitlig drift.

Hur förhindrar man förtida slitage i CNC-bearbetade pumpaxlar?

Varje dag möter jag kunder som kämpar med för tidigt slitage på sina pumpaxlar, vilket leder till oväntade fel på utrustningen och kostsamma driftstopp. Frustrationen över att behöva hantera frekventa utbyten och underhåll påverkar inte bara produktiviteten utan ökar också driftskostnaderna avsevärt.

För att förhindra förtida slitage på CNC-bearbetade pumpaxlar bör man fokusera på materialval, ytbehandling, korrekt uppriktning och smörjsystem. Dessa nyckelfaktorer, i kombination med regelbundet underhåll och övervakning, kan förlänga axelns livslängd avsevärt.

Val och behandling av material

Grunden för en hållbar pumpaxel börjar med rätt materialval. På PTSMAKE har jag upptäckt att valet av rätt material har en betydande inverkan på axelns livslängd. Materialet måste tåla arbetshärdning samtidigt som det bibehåller sin strukturella integritet.

Vanliga material för pumpaxlar

| Material | Fördelar | Bästa applikationer |

|---|---|---|

| 316 Rostfritt stål | Korrosionsbeständig, god hållfasthet | Pumpar för kemisk bearbetning |

| 17-4 PH stål | Hög hållfasthet, god hårdhet | Högtrycksapplikationer |

| Duplex stål | Överlägsen korrosionsbeständighet | Marina miljöer |

| Kolstål | Kostnadseffektiv, lätt att bearbeta | Pumpar för allmänna ändamål |

Tekniker för ytfinish

Kvaliteten på ytfinishen påverkar direkt axelns prestanda. Genom exakta CNC-bearbetningsprocesser uppnår vi optimala ytegenskaper:

Kritiska ytparametrar

- Värden för råhet (Ra) under 0,4 μm

- Korrekt tolerans för cylindricitet

- Kontrollerade specifikationer för rundhet

- Optimering av ytmönster

Överväganden om uppriktning och installation

Även den bästa tillverkade axeln kan gå sönder i förtid om den inte är korrekt uppriktad. Viktiga faktorer inkluderar:

Metoder för korrekt uppriktning

- System för laseruppriktning

- Mätning av indikator på urtavla

- Digitala axeluppriktningsverktyg

- Regelbundna kontroller av uppriktningen

Utformning av smörjsystem

Effektiv smörjning är avgörande för att förhindra slitage. Tänk på dessa aspekter:

Strategier för optimering av smörjning

| Strategi | Syfte | Implementering |

|---|---|---|

| Oljeanalys | Övervaka slitagemönster | Regelbundet testschema |

| Filmens tjocklek | Upprätthålla separation | Korrekt val av olja |

| Flödeshastighet | Säkerställ täckning | Optimering av systemdesign |

| Temperaturreglering | Behålla viskositeten | Integration av kylsystem |

Åtgärder för miljöskydd

Miljöfaktorer har en betydande inverkan på axelns livslängd:

Strategier för skydd

- Tätade lagerarrangemang

- Miljöskyddande sköldar

- Skyddande beläggningar

- Regelbundna rengöringsprotokoll

Kvalitetskontroll under tillverkning

På PTSMAKE genomför vi rigorösa kvalitetskontrollåtgärder:

Viktiga inspektionspunkter

- Dimensionell noggrannhet

- Certifiering av material

- Verifiering av ytfinish

- Hårdhetsprovning

- Kontroll av koncentricitet

Underhållsprotokoll

Det är viktigt att upprätta korrekta underhållsrutiner:

Komponenter i underhållsschemat

| Tidsram | Åtgärder | Syfte |

|---|---|---|

| Dagligen | Visuell inspektion | Upptäcka uppenbara problem |

| Veckovis | Vibrationsövervakning | Identifiera problem i ett tidigt skede |

| Månadsvis | Kontroll av uppriktning | Upprätthålla korrekt installation |

| Kvartalsvis | Fullständig inspektion | Omfattande utvärdering |

Lasthantering

Förståelse för och hantering av driftsbelastningar förlänger axelns livslängd:

Åtgärder för lastkontroll

- Drift inom designparametrar

- Övervakning av systemtryck

- Kontroll av uppstartsprocedurer

- Hantering av termiska belastningar

Optimering av design

Korrekt design förhindrar förtida slitage:

Kritiska designelement

- Optimering av axeldiametern

- Minskning av spänningskoncentration

- Beräkning av lageravstånd

- Materiella övergångszoner

Avancerade övervakningssystem

Modern övervakning hjälper till att förhindra fel:

Övervakningsteknik

- Vibrationsanalys

- Övervakning av temperatur

- Analys av oljepartiklar

- Trender för prestanda

Strategi för genomförande

För att framgångsrikt genomföra dessa förebyggande åtgärder:

- Dokumentera utgångsläget

- Utbilda underhållspersonal

- Upprätta övervakningsprotokoll

- Skapa rutiner för respons

- Granska och uppdatera rutiner

Genom att implementera dessa omfattande strategier har vi hjälpt många kunder att avsevärt förlänga livslängden på sina pumpaxlar. Nyckeln är att ha ett systematiskt tillvägagångssätt för att förebygga snarare än att hantera fel reaktivt. På PTSMAKE har vi förfinat dessa metoder genom många års erfarenhet av CNC-bearbetning av pumpaxlar för olika branscher, vilket säkerställer optimal prestanda och livslängd för våra kunders utrustning.

Vilka designfunktioner förbättrar pumpaxelns hållbarhet för industriellt bruk?

Fel på pumpaxlar kan leda till katastrofala haverier i industriella verksamheter och orsaka omfattande driftstopp och stora ekonomiska förluster. Jag har bevittnat många fall där företag kämpar med för tidigt axelslitage, felinställningsproblem och oväntade fel som kunde ha förhindrats med rätt konstruktionsöverväganden.

De viktigaste konstruktionsegenskaperna som förbättrar pumpaxelns hållbarhet är optimerat materialval, rätt dimensionering av axeldiametern, tillräckligt lagerstöd, effektiva tätningssystem och exakta uppriktningsspecifikationer. Dessa faktorer samverkar för att förbättra axelns livslängd och pumpens totala prestanda.

Överväganden om materialval

Materialvalet spelar en avgörande roll för pumpaxelns hållbarhet. På PTSMAKE utvärderar vi noggrant olika material baserat på specifika applikationskrav. De vanligaste materialen inkluderar:

Alternativ för höggradigt rostfritt stål

- 316 Rostfritt stål: Utmärkt korrosionsbeständighet

- 17-4 PH: Överlägsen styrka och hårdhet

- Duplex stål: Kombinerad styrka och korrosionsbeständighet

Valet av material har stor betydelse för axelns sträckgräns och totala prestanda.

Geometriska designelement

Optimering av axeldiametern

Pumpaxelns diameter måste beräknas noggrant för att klara detta:

- Torsionsspänning

- Böjande moment

- Kritiska hastighetskrav

- Gränser för nedböjning

| Storlek på axel (mm) | Belastningskapacitet (kN) | Varvtalsområde (RPM) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

Stress Koncentration Hantering

- Genomföra gradvisa diameterövergångar

- Användning av optimal radie

- Minimering av kilspårets inverkan

- Korrekt utformning av spår för tätningar

Konstruktion av lagersystem

Lagersystemet är grundläggande för axelns stöd och uppriktning. Viktiga överväganden inkluderar:

Kriterier för val av lager

- Krav på belastning

- Hastighetsbegränsningar

- Hänsyn till temperatur

- Behov av smörjning

Avstånd mellan lager

Korrekt lageravstånd hjälper till:

- Minimera axelns avböjning

- Minska vibrationerna

- Optimera lastfördelningen

- Förbättra den övergripande stabiliteten

Integration av tätningssystem

Konstruktion av mekaniska tätningar

Moderna mekaniska tätningar kräver:

- Exakta material för ytor

- Optimal fjäderbelastning

- Korrekta spolningsarrangemang

- Miljökontroller

Överväganden om axelhylsor

Skyddsärmarna ska vara utformade med:

- Krav på hårdhet

- Specifikationer för ytfinish

- Korrekta toleranser för spel

- Materialkompatibilitet

Krav på dynamisk balans

Att uppnå korrekt dynamisk balans innebär:

Val av balansgrad

| Balansera betyg | Tillämpningstyp | Max varvtal |

|---|---|---|

| G1.0 | Precisionspumpar | >3000 |

| G2.5 | Industriell standard | 1500-3000 |

| G6.3 | Allmänt ändamål | <1500 |

Åtgärder för vibrationskontroll

- Implementering av vibrationsövervakning

- Regelbundna underhållsscheman

- Procedurer för kontroll av uppriktning

- Metoder för korrigering av balansen

Överväganden om tillverkning

På PTSMAKE säkerställer vi optimal axeltillverkning genom:

Krav på ytfinish

- Korrekt slipningsteknik

- Kontroll av ytjämnhet

- Värmebehandlingsprocesser

- Metoder för kvalitetsinspektion

Dimensionella toleranser

Kritiska toleranser inkluderar:

- Specifikationer för koncentricitet

- Krav på rundhet

- Gränser för rakhet

- Utkörningsreglage

Funktioner för miljöskydd

Förebyggande av korrosion

- Applicering av skyddande beläggningar

- Materialval för specifika miljöer

- Katodiskt skydd vid behov

- Regelbundna underhållsprocedurer

Temperaturhantering

- Integration av kylsystem

- Design för värmeavledning

- Övervakning av temperatur

- Anpassning till termisk expansion

Överväganden om underhåll

För att säkerställa långsiktig hållbarhet bör designfunktionerna underlätta:

Enkel åtkomst

- Löstagbara kopplingsskydd

- Åtkomliga smörjpunkter

- Förenklad montering/demontering

- Tydlig underhållsmarkering

Övervakningskapacitet

- Monteringspunkter för vibrationssensor

- Platser för temperaturmätning

- Bestämmelser för tryckövervakning

- Funktioner för kontroll av uppriktning

Genom dessa omfattande designöverväganden kan pumpaxlar uppnå optimal hållbarhet och prestanda i industriella applikationer. Dessa egenskaper förlänger inte bara livslängden utan minskar också underhållskostnaderna och förbättrar systemets övergripande tillförlitlighet. På PTSMAKE införlivar vi dessa designelement i våra tillverkningsprocesser för att säkerställa högsta kvalitet och livslängd för våra pumpkomponenter.

Lär dig hur cyklisk belastning påverkar materialutmattning och axelfel för att förbättra tillförlitligheten. ↩

Förståelse för centrifugalkraften hjälper till att optimera pumpkonstruktionen för bättre prestanda och effektivitet. ↩

Lär dig mer om cyklisk belastning för att förhindra materialutmattning och förbättra axelns tillförlitlighet." ↩

Lär dig hur du hanterar vridspänningar för bättre pumpeffektivitet och livslängd. ↩

Lär dig mer om sträckgräns för att välja material som säkerställer tillförlitlighet och prestanda i applikationer med höga påfrestningar. ↩