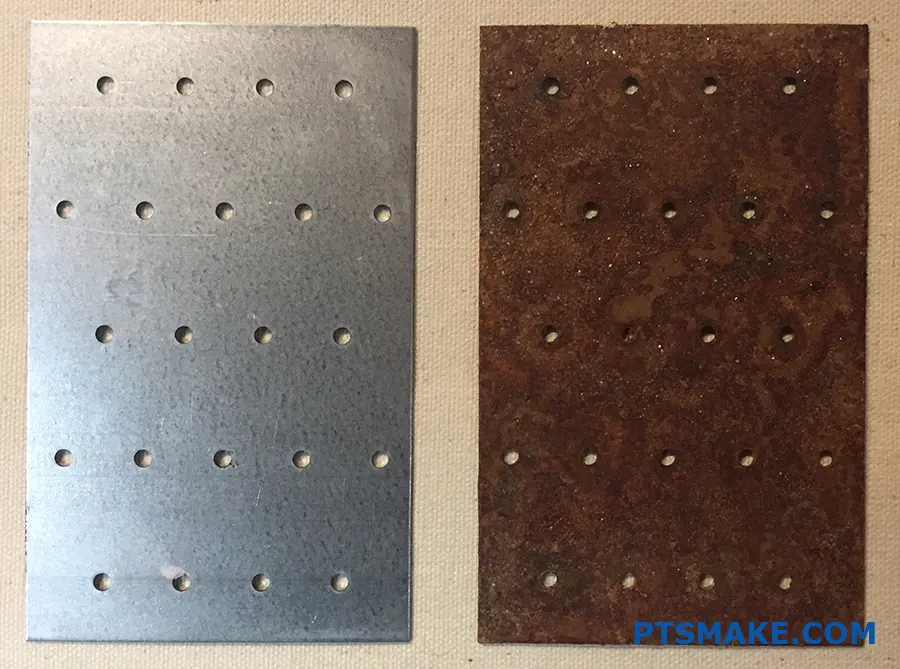

Har du någonsin köpt galvaniserade metalldelar bara för att upptäcka rostfläckar som dyker upp månader senare? Det är frustrerande när du investerar i vad du trodde var rostfria material, men ändå får problem med korrosion. Detta kan leda till kostsamma utbyten och potentiella projektförseningar.

Även om galvaniserad metall är mycket motståndskraftig mot rost är den inte helt rostfri. Zinkbeläggningen ger en skyddande barriär som avsevärt bromsar korrosionen, men faktorer som repor, miljöexponering och kemisk kontakt kan så småningom leda till rostbildning.

Som yrkesverksam inom tillverkningsindustrin har jag sett hur galvanisering påverkar metalldelar i olika applikationer. Hur effektiv en galvaniserad beläggning är beror på flera viktiga faktorer. Låt mig dela med mig av några insikter om hur galvanisering fungerar, dess begränsningar och vad du kan förvänta dig när det gäller rostbeständighet för dina projekt.

Vad betyder det om något är galvaniserat?

Har du någonsin undrat varför vissa metallprodukter verkar immuna mot rost medan andra snabbt försämras? Skillnaden ligger ofta i en avgörande skyddsprocess som många förbiser, vilket gör att deras metallkomponenter är sårbara för korrosion och förtida haveri.

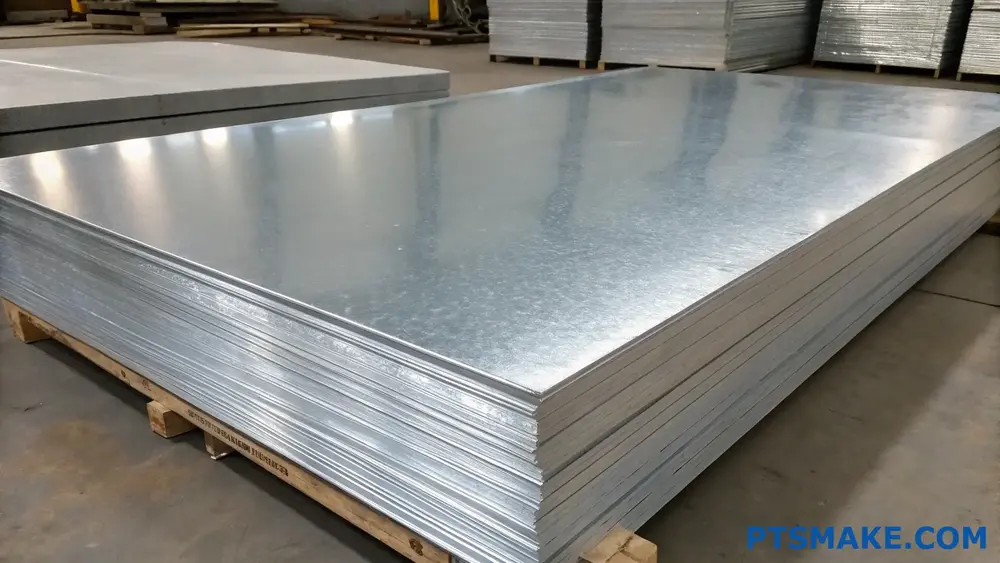

Galvanisering är en skyddande beläggningsprocess där metall, vanligtvis stål eller järn, beläggs med ett lager zink för att förhindra rost och korrosion. Denna behandling skapar en offerbarriär som skyddar basmetallen, vilket avsevärt förlänger dess livslängd och hållbarhet.

Förstå galvaniseringsprocessen

Galvaniseringsprocessen omfattar flera kritiska steg som förvandlar vanlig metall till ett korrosionsbeständigt material. På PTSMAKE arbetar vi regelbundet med galvaniserade material i våra projekt för precisionstillverkning. Den vanligaste metoden är varmförzinkning, där ren metall sänks ned i smält zink vid cirka 450 °C (842 °F).

Vetenskapen bakom galvanisering

Under processen sker en serie av metallurgiska reaktioner1 uppstår mellan stålet och zinken och bildar flera distinkta skikt:

- Gamma-skiktet: Det innersta skiktet

- Delta-skikt: Det mellanliggande lagret

- Zeta-skikt: Det yttre kristallina skiktet

- Eta-skikt: Ytskiktet av ren zink

Fördelar med galvanisering

Hållbarhet och livslängd

Galvaniserade produkter har enastående hållbarhet och håller ofta i 50+ år utan underhåll. Denna långa livslängd gör den särskilt värdefull i:

| Tillämpning | Förväntad livslängd | Underhåll krävs |

|---|---|---|

| Landsbygdsområden | 70+ år | Minimal |

| Stadsområden | 50+ år | Regelbunden inspektion |

| Kustregioner | 25+ år | Årlig inspektion |

Kostnadseffektivitet

Även om initialkostnaderna kan vara högre än för obehandlade metaller, ger galvaniserade material betydande långsiktiga besparingar:

- Minskade underhållskostnader

- Förlängd livslängd

- Lägre utbytesfrekvens

- Minimala inspektionskrav

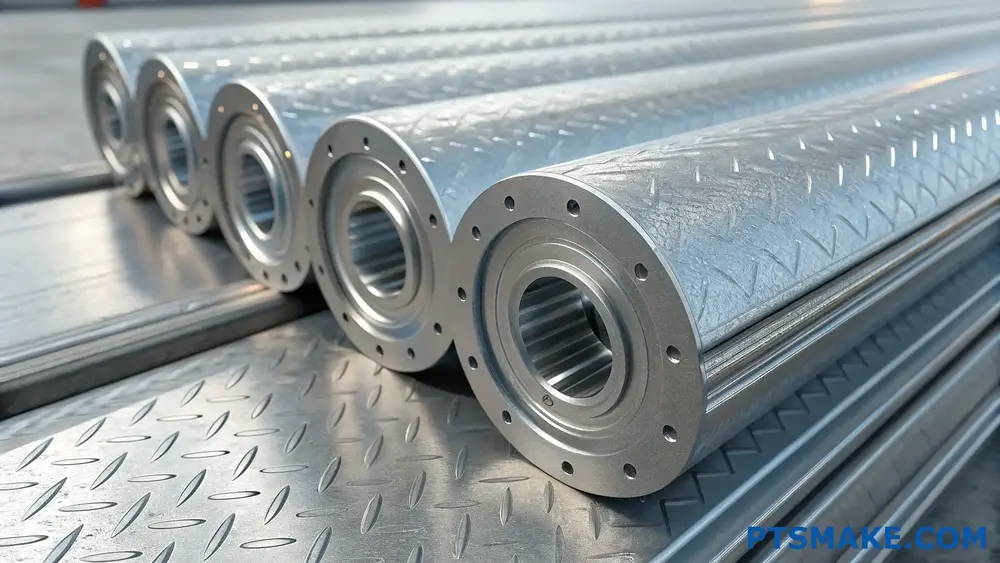

Tillämpningar inom olika branscher

Byggverksamhet och infrastruktur

Inom byggbranschen är galvaniserat stål viktigt för..:

- Strukturella stödbalkar

- Material för takläggning

- Brokomponenter

- Skyddsräcken

- Underjordiska rörsystem

Tillverkning och produktion

På PTSMAKE har vi implementerat galvaniserade komponenter i olika precisionstillverkningsprojekt, särskilt där korrosionsbeständighet är avgörande. Vanliga applikationer inkluderar:

- Delar till industrimaskiner

- Fordonskomponenter

- Marin utrustning

- Lantbruksmaskiner

- Elektriska kapslingar för utomhusbruk

Miljöpåverkan och hållbarhet

Galvanisering bidrar till miljömässig hållbarhet på flera sätt:

- Zink är 100% återvinningsbart utan kvalitetsförlust

- Minskat behov av reservdelar innebär mindre avfall

- Lägre underhållskrav minskar kemikalieanvändningen

- Förlängd produktlivslängd minskar resursförbrukningen

Kvalitetskontroll vid galvanisering

Testmetoder

För att säkerställa optimalt skydd genomgår galvaniserade beläggningar rigorösa tester:

| Typ av test | Syfte | Frekvens |

|---|---|---|

| Provning av tjocklek | Mät beläggningsdjupet | Varje parti |

| Test av vidhäftning | Verifiera beläggningens bindning | Bas för provtagning |

| Visuell inspektion | Kontrollera ytans kvalitet | 100% inspektion |

| Testning med saltspray | Korrosionsbeständighet | Periodisk validering |

Vanliga problem och lösningar

Några utmaningar vid galvanisering är bland annat:

- Vridning under varmdoppningsprocessen

- Ojämn beläggningstjocklek

- Ojämnheter i ytan

- Väteförsprödning

Bästa praxis för underhåll av galvaniserade produkter

För att maximera livslängden på galvaniserade material:

Regelbunden inspektion

- Kontrollera om det finns ytskador

- Övervaka för tecken på slitage

- Dokumentera eventuella förändringar

Korrekt förvaring

- Förvaras åtskilt från sura ämnen

- Säkerställ tillräcklig ventilation

- Undvik långvarig exponering för fukt

Riktlinjer för hantering

- Använd lämpliga verktyg

- Undvik att repa ytan

- Rengör regelbundet med milda lösningar

Framtida trender inom galvaniseringsteknik

Branschen fortsätter att utvecklas med:

Avancerad beläggningsteknik

- Nanoförstärkta zinkbeläggningar

- Smarta skyddande lager

- Miljövänliga processer

Automatiserad kvalitetskontroll

- AI-drivna inspektionssystem

- Övervakning i realtid

- Förutseende underhåll

Betyder galvaniserad vattentät?

Har du någonsin investerat i galvaniserade material för ditt projekt och antagit att de var helt vattentäta, bara för att upptäcka rostbildning senare? Denna vanliga missuppfattning har lett till att många har drabbats av oväntade korrosionsproblem och kostsamma utbyten.

Nej, galvaniserad betyder inte vattentät. Även om galvanisering ger betydande vattenbeständighet genom sin skyddande zinkbeläggning, är den inte helt vattentät. Zinkskiktet utgör en offerbarriär som bromsar korrosionen men som så småningom kan nötas bort under vissa förhållanden.

Förstå galvaniseringsprocessen

Galvaniseringsprocessen innebär att stål eller järn beläggs med ett skyddande zinkskikt. Under tillverkningen genomgår basmetallen varmförzinkning2och skapar ett metallurgiskt band mellan zink och stål. Denna process bildar flera lager av zink- och järnlegeringar som ger ett överlägset skydd mot vatten och andra korrosiva ämnen.

Olika typer av galvaniseringsmetoder

Varmförzinkning

- Vanligaste metoden

- Ger den tjockaste beläggningen

- Ger det längsta skyddet

- Lämpar sig bäst för utomhusbruk

Elektrogalvanisering

- Tunnare beläggning

- Mer exakt kontroll

- Idealisk för små delar

- Bättre för inomhusbruk

Faktorer som påverkar galvaniserat skydd

Det finns flera faktorer som påverkar hur väl galvaniserade material står emot vatten:

Miljöförhållanden

| Skick | Påverkansnivå | Skyddets varaktighet |

|---|---|---|

| Marin | Hög | 10-15 år |

| Industriell | Medelhög-Hög | 15-20 år |

| Landsbygd | Låg | 20-25 år |

| Inomhus | Mycket låg | 25+ år |

Beläggningens tjocklek

Vattenbeständighetens effektivitet är direkt korrelerad med beläggningens tjocklek. På PTSMAKE har vi upptäckt att korrekta specifikationer för beläggningstjocklek är avgörande för att säkerställa optimal prestanda i olika applikationer.

Vanliga missuppfattningar om galvaniserade material

Myt 1: Fullständig vattentätning

Många tror att galvaniserade material är helt vattentäta. Men de är faktiskt vattenresistenta. Zinkbeläggningen offrar sig långsamt för att skydda basmetallen, men detta skydd är inte permanent.

Myt 2: Underhållsfritt

Även om galvaniserade material kräver mindre underhåll än råstål, behöver de ändå inspekteras och skötas regelbundet, särskilt i tuffa miljöer.

Bästa praxis för vattenskydd

För att maximera vattenbeständigheten hos galvaniserade material:

Överväganden om korrekt design

- Undvik vattenfällor

- Säkerställ tillräcklig dränering

- Upprätthåll korrekt ventilation

- Beakta miljöexponering

Riktlinjer för installation

- Använd kompatibla material

- Undvik kontakt med olikartade metaller

- Skydd mot mekanisk skada

- Implementera lämpliga dräneringssystem

Tillämpningar och lösningar för industrin

Olika branscher kräver olika nivåer av vattenskydd:

Byggindustrin

- Strukturella stålkomponenter

- Material för takläggning

- Hårdvara och fästelement

- Förstärkning av fundament

Tillverkningsindustrin

På PTSMAKE är vi specialiserade på precisionstillverkning av galvaniserade komponenter. Vår erfarenhet visar att rätt materialval och bearbetning är avgörande för att uppnå optimal vattentålighet.

Marina tillämpningar

Marina miljöer kräver högsta möjliga skyddsnivå:

- Förbättrad beläggningstjocklek

- Ytterligare skyddsåtgärder

- Regelbundna underhållsscheman

- Specialiserade beläggningssystem

Testning och kvalitetssäkring

För att säkerställa tillförlitlig vattentålighet:

| Typ av test | Syfte | Frekvens |

|---|---|---|

| Saltspray | Korrosionsbeständighet | Varje parti |

| Beläggningens tjocklek | Kvalitetskontroll | 100% inspektion |

| Test av vidhäftning | Bindningsstyrka | Bas för provtagning |

| Test av påverkan | Hållbarhetskontroll | Bas för provtagning |

Underhåll och långsiktigt skydd

För att bibehålla vattentåligheten:

Regelbundna inspektioner

- Kontrollera om beläggningen är skadad

- Övervaka för rostbildning

- Bedömning av miljöexponering

- Dokumentera förändringar över tid

Förebyggande åtgärder

- Rengör ytorna regelbundet

- Reparera skadade områden omgående

- Applicera ytterligare skyddsbeläggningar

- Övervaka miljöförhållandena

Framtida utveckling

Branschen fortsätter att utvecklas med:

- Avancerad beläggningsteknik

- Förbättrade appliceringsmetoder

- Förbättrade testprocedurer

- Hållbara lösningar

Vårt team på PTSMAKE håller sig uppdaterat om denna utveckling för att kunna erbjuda banbrytande lösningar för våra kunders vattenskyddsbehov.

Vad är nackdelen med galvaniserat stål?

Har du någonsin installerat galvaniserade stålkomponenter bara för att upptäcka att det bildas ful vitrost inom några månader? Eller sett ditt noggrant planerade projekt försämras snabbare än väntat, och undrat om du gjort rätt materialval?

Galvaniserat stål har flera nackdelar, bland annat högre initialkostnader, ojämnheter i ytfinishen och potentiell väteförsprödning. Beläggningen kan också skadas under hanteringen, och vid svetsning av galvaniserat stål frigörs giftiga ångor som kräver särskilda säkerhetsåtgärder.

Förstå kostnadseffekterna

Kostnadsfaktorn för galvaniserat stål överraskar ofta många projektledare. Även om de långsiktiga fördelarna kan motivera investeringen är de initiala kostnaderna betydande.

Initial investering jämfört med traditionellt stål

| Kostnadsfaktor | Galvaniserat stål | Traditionellt stål |

|---|---|---|

| Materialkostnad | 1,5-2 gånger högre | Grundpris |

| Bearbetningsavgift | Ytterligare 20-30% | Standard |

| Installationskostnad | Högre på grund av vikt | Lägre |

Utmaningar med ytkvalitet

Galvaniseringsprocessen kan leda till flera ytfel. Under tillverkningen kan det hända att den smälta zinkbeläggningen inte fördelas jämnt, vilket skapar det vi kallar galvanisering spangle3. Detta påverkar inte bara estetiken utan även materialets prestanda.

Vanliga ytproblem:

- Ojämna fläckar

- Ojämn beläggningstjocklek

- Droppmärken

- Färgvariationer

Miljö- och hälsofrågor

Att arbeta med galvaniserat stål innebär flera miljö- och hälsoutmaningar som måste beaktas noga.

Generering av giftiga ångor

Vid svetsning eller skärning av galvaniserat stål frigörs zinkoxidångor. På PTSMAKE har vi infört strikta säkerhetsprotokoll för hantering av sådana material, inklusive:

- Obligatoriska ventilationssystem

- Personlig skyddsutrustning

- Regelbunden övervakning av luftkvaliteten

Utmaningar vid avfallshantering

Zinkbeläggningen försvårar återvinningsprocessen. Den är visserligen återvinningsbar, men kräver specialiserade hanterings- och bearbetningsmetoder.

Mekaniska begränsningar

Galvaniseringsprocessen kan påverka stålets mekaniska egenskaper på flera olika sätt:

Minskning av styrkan

Varmförzinkning kan potentiellt minska hållfastheten hos höghållfasta stål med upp till 15%. Detta är särskilt viktigt i lastbärande applikationer.

Väteförsprödning

Galvaniseringsprocessen kan föra in väte i stålkonstruktionen, vilket kan leda till

- Minskad duktilitet

- Ökad sprödhet

- Potentiell sprickbildning

Begränsningar för ansökan

Alla miljöer är inte lämpliga för användning av galvaniserat stål:

Kemisk inkompatibilitet

| Miljö | Påverkan på galvaniserat stål |

|---|---|

| Sura lösningar | Snabb nedbrytning av beläggningen |

| Alkaliska förhållanden | Påskyndad korrosion |

| Saltvatten | Förkortad livslängd för skyddet |

Temperaturbegränsningar

Galvaniserade beläggningar fungerar dåligt i:

- Miljöer med höga temperaturer (över 200°C)

- Villkor för frys-tina-cykel

- Områden med extrema temperaturfluktuationer

Estetiska överväganden

Utseendet på galvaniserat stål kanske inte uppfyller alla designkrav:

Visuella utmaningar

- Dovt grått utseende

- Inkonsekvent ytstruktur

- Begränsade färgalternativ

- Synliga ojämnheter i beläggningen

Krav på underhåll

Galvaniserat stål marknadsförs ofta som underhållsfritt, men vissa förhållanden kräver regelbunden uppmärksamhet:

Inspektionspunkter

- Övervakning av beläggningens tjocklek

- Skadebedömning

- Påfyllningsreparationer

- Gemensamma integritetskontroller

Svårigheter att bearbeta

Tillverkning med galvaniserat stål innebär unika utmaningar:

Komplikationer vid svetsning

- Nödvändiga specialtekniker

- Minskad styrka i svetsen

- Generering av giftiga ångor

- Ytterligare säkerhetsåtgärder

Formning Begränsningar

Beläggningen kan:

- Flingor vid bockning

- Spricka under spänning

- Skapa ojämna ytor

- Påverka dimensionell noggrannhet

På PTSMAKE har vi utvecklat specialiserade tekniker för att övervinna dessa utmaningar och säkerställa att våra kunder får högkvalitativa galvaniserade stålkomponenter som uppfyller deras specifikationer samtidigt som dessa inneboende nackdelar minimeras.

Genom noggrant materialval, korrekta hanteringsrutiner och avancerade bearbetningstekniker kan många av dessa nackdelar hanteras på ett effektivt sätt. Det är dock viktigt att ta hänsyn till dessa faktorer under den inledande projektplaneringsfasen för att säkerställa det lämpligaste materialvalet för din specifika applikation.

Hur kan jag förlänga livslängden på galvaniserat stål i saltvatten?

Har du någonsin investerat i galvaniserade stålkomponenter för ett marint projekt, bara för att se dem försämras snabbare än väntat? Den ständiga kampen mellan saltvatten och metallskydd kan vara frustrerande, särskilt när projektets tidslinjer och budgetar står på spel.

Galvaniserat stål i saltvatten håller normalt i 10-15 år med rätt underhåll. Livslängden varierar dock avsevärt beroende på faktorer som vattnets salthalt, temperatur, beläggningens tjocklek och miljöförhållanden. Regelbundna inspektioner och underhåll kan förlänga livslängden.

Förståelse för underhållskrav

Nyckeln till att maximera galvaniserat ståls livslängd i saltvattenmiljöer ligger i att genomföra korrekta underhållsprocedurer. På PTSMAKE har vi utvecklat omfattande underhållsprotokoll som hjälper våra kunder att skydda sina investeringar. Här är vad du behöver fokusera på:

Schema för regelbunden inspektion

Att upprätthålla ett konsekvent inspektionsschema är avgörande. Jag rekommenderar det:

- Visuella kontroller varje vecka för att upptäcka tecken på korrosion

- Månatliga detaljerade inspektioner av områden med hög belastning

- Kvartalsvisa omfattande utvärderingar av beläggningens integritet

- Årliga professionella utvärderingar

Rengöringsprotokoll

Korrekt rengöring hjälper till att förhindra katodisk upplösning4 och förlänger livslängden på galvaniserade komponenter:

- Avlägsna saltavlagringar varje vecka med färskvatten

- Rengör ytorna varje månad med pH-neutrala rengöringsmedel

- Undvik slipande rengöringsverktyg som kan skada beläggningen

- Dokumentera rengöringsrutiner för enhetlighet

Faktorer som påverkar miljön

Olika miljöförhållanden påverkar hållbarheten hos galvaniserat stål:

| Miljöfaktor | Påverkansnivå | Strategi för begränsning |

|---|---|---|

| Vattentemperatur | Hög | Övervaka temperaturfluktuationer |

| Nivåer av salthalt | Kritisk | Regelbunden sköljning i sötvatten |

| UV-exponering | Måttlig | Extra UV-beständig beläggning |

| Flödeshastighet för vatten | Betydande | Strategisk positionering |

Metoder för förbättrat skydd

För att förlänga livslängden på galvaniserat stål i saltvatten bör du överväga dessa skyddsmetoder:

Ytterligare ytbeläggningssystem

- Epoxibaserade tätningsmedel

- Topplackeringar av polyuretan

- Behandlingar mot påväxt

- Uppoffrande anoder

Överväganden om design

Designfasen är avgörande för lång livslängd:

- Undvik skarpa kanter och hörn

- Inkludera lämpliga dräneringssystem

- Inbegripa isolering från olikartade metaller

- Design för enkel åtkomst för underhåll

Övervakning av prestanda

Genom att implementera ett robust övervakningssystem kan man följa upp försämringen:

Viktiga resultatindikatorer

- Mätning av beläggningens tjocklek

- pH-nivåer i ytan

- Övervakning av korrosionshastighet

- Spårning av synförsämring

Krav på dokumentation

Upprätthålla detaljerade register över:

- Initiala installationsförhållanden

- Resultat av regelbundna inspektioner

- Underhållsaktiviteter

- Data om miljöexponering

Kostnadseffektiva lösningar

På PTSMAKE hjälper vi våra kunder att balansera skydd och budget:

Optimering av investeringar

- Välj lämplig beläggningstjocklek

- Välj optimala underhållsintervaller

- Planera för strategiska utbyten

- Beakta livscykelkostnaderna

Tilldelning av resurser

Fokusera resurserna på:

- Områden med hög risk

- Kritiska komponenter

- Förebyggande underhåll

- Utbildning av personal

Integration av teknik

Modern teknik förbättrar skyddsstrategierna:

Övervakningssystem

- IoT-sensorer för realtidsdata

- Automatiserade inspektionsscheman

- Digital dokumentation

- Algoritmer för förebyggande underhåll

Verktyg för analys

- Kalkylatorer för korrosionshastighet

- Miljökonsekvensbeskrivningar

- Modeller för förutsägelse av livscykeln

- Programvara för kostnads- och intäktsanalys

Överensstämmelse med branschstandarder

Att uppfylla branschstandarder garanterar optimal prestanda:

Lagstadgade krav

- Internationella ASTM-standarder

- ISO-certifieringar

- Lokala sjöfartsbestämmelser

- Efterlevnad av miljölagstiftningen

Kvalitetskontroll

- Protokoll för materialprovning

- Verifiering av installationen

- Validering av underhållsprocedur

- Standarder för övervakning av prestanda

Denna omfattande strategi för underhåll av galvaniserat stål i saltvattenmiljöer bidrar till att säkerställa maximal livslängd och optimal prestanda. Genom att följa dessa riktlinjer och arbeta med erfarna tillverkare som PTSMAKE kan du avsevärt förlänga livslängden på dina galvaniserade stålkomponenter och samtidigt bibehålla deras strukturella integritet och funktionalitet.

Kan galvaniserat stål målas eller pulverlackeras för ytterligare skydd?

Har du någonsin märkt att ditt galvaniserade stål börjar förlora sin skyddande zinkbeläggning med tiden? Det är frustrerande när denna viktiga barriär mot korrosion börjar svikta, särskilt i utomhusmiljöer eller tuffa miljöer där maximalt skydd är viktigt.

Ja, galvaniserat stål kan både målas och pulverlackeras för förbättrat skydd. Galvanisering ger utmärkt korrosionsbeständighet, men genom att lägga till ett färg- eller pulverlackeringsskikt skapas ett dubbelt skyddssystem som avsevärt förlänger materialets livslängd och förbättrar dess utseende.

Förstå kraven på ytbehandling

Framgången för en beläggningsapplikation på galvaniserat stål beror till stor del på korrekt ytbehandling. På PTSMAKE följer vi ett systematiskt tillvägagångssätt för att säkerställa optimal vidhäftning:

Metoder för rengöring av ytor

- Rengöring med lösningsmedel: Avlägsnar oljor och organiska föroreningar

- Alkalisk rengöring: Avlägsnar envis smuts och fett

- Vattentvätt: Avlägsnar vattenlösliga föroreningar

- Kemisk etsning5: Skapar mikroruglighet för bättre vidhäftning av beläggningen

Process för skapande av profil

Ytprofilen kräver noggrann uppmärksamhet för att uppnå korrekt vidhäftning av beläggningen. Här är vårt rekommenderade tillvägagångssätt:

- Blästring med lätt slipmedel

- Beläggning genom kemisk omvandling

- Vittring (när tiden tillåter)

- Mekanisk uppruggning

Färgbeläggningsalternativ för galvaniserat stål

När det gäller målning av galvaniserat stål är det avgörande att välja rätt beläggningssystem. Baserat på min erfarenhet av att arbeta med olika industriella applikationer, här är de mest effektiva alternativen:

Rekommenderade färgsystem

| Typ av färg | Fördelar | Bästa applikationer |

|---|---|---|

| Epoxi | Utmärkt vidhäftning, kemisk beständighet | Industriell utrustning |

| Polyuretan | UV-beständighet, bibehållen färg | Konstruktioner utomhus |

| Akryl | Kostnadseffektiv, enkel applicering | Lätt användning inomhus |

| Vinyl | Flexibilitet, slagtålighet | Marina miljöer |

Tillämpningsmetoder

Appliceringstekniken påverkar i hög grad beläggningens prestanda:

Sprayapplicering

- HVLP (hög volym, lågt tryck)

- Luftfri spray

- Konventionell luftspray

Applicering med pensel och roller

- Lämplig för små ytor

- Retuscheringsarbeten

- Underhållsbeläggning

Pulverlackeringsprocess för galvaniserat stål

Pulverlackering erbjuder tydliga fördelar jämfört med traditionella flytande färger. På PTSMAKE har vi förfinat vår pulverlackeringsprocess för att säkerställa maximal hållbarhet:

Steg före behandling

- Avfettning

- Fosfatering

- Omvandling av kromater

- Skölj och torka

Tekniker för applicering av pulver

Pulverappliceringsprocessen kräver exakt kontroll:

| Parameter | Rekommenderat intervall | Kritiska faktorer |

|---|---|---|

| Temperatur | 350-400°F | Materialets tjocklek |

| Härdningstid | 10-15 minuter | Tjocklek på beläggning |

| Filmens tjocklek | 2-3 mils | Kanttäckning |

| Spänning | 40-90 kV | Delgeometri |

Överväganden om prestanda

När du väljer mellan färg och pulverlackering för galvaniserat stål bör du ta hänsyn till dessa faktorer:

Miljöfaktorer

- UV-exponering

- Temperaturfluktuationer

- Kemisk exponering

- Luftfuktighetsnivåer

Kostnadsanalys

| Faktor | Färgbeläggning | Pulverlackering |

|---|---|---|

| Initial kostnad | Lägre | Högre |

| Applikationshastighet | Snabbare | Måttlig |

| Hållbarhet | Bra | Utmärkt |

| Underhåll | Regelbunden | Minimal |

Åtgärder för kvalitetskontroll

För att säkerställa att beläggningen blir lyckad ska du genomföra dessa kvalitetskontrollsteg:

- Mätning av ytprofil

- Övervakning av miljötillstånd

- Verifiering av beläggningens tjocklek

- Test av vidhäftning

- Visuell inspektion

Krav på underhåll

För optimal prestanda för ytbehandlat galvaniserat stål:

Schema för regelbunden inspektion

- Visuella inspektioner varje månad

- Kvartalsvisa detaljerade granskningar

- Årlig prestandatestning

Underhållsprocedurer

- Rengör ytorna regelbundet

- Reparera skadade områden omgående

- Dokumentera alla underhållsaktiviteter

- Övervaka beläggningens prestanda

Genom att följa dessa omfattande riktlinjer kan du framgångsrikt applicera ytterligare skyddsbeläggningar på galvaniserat stål, vilket avsevärt förlänger dess livslängd och förbättrar dess utseende. På PTSMAKE har vi tillämpat dessa metoder i många projekt och konsekvent uppnått utmärkta resultat både när det gäller estetik och långsiktigt skydd.

Vilka är alternativen till galvaniserat stål för korrosionsbeständighet?

Har du någonsin haft problem med att delar av galvaniserat stål går sönder i förtid på grund av korrosion? Frustrationen över att se rost trots galvanisering, i kombination med stigande materialkostnader, gör att många ingenjörer söker efter bättre alternativ.

Det finns flera effektiva alternativ till galvaniserat stål, bland annat rostfritt stål, aluminiumlegeringar, pulverlackerade metaller, zink-nickellegeringar och tekniska plaster. Varje alternativ erbjuder unika fördelar när det gäller korrosionsbeständighet samtidigt som det potentiellt kan ge bättre kostnadseffektivitet och prestanda i specifika applikationer.

Förståelse för moderna korrosionsbeständiga material

Lösningar i rostfritt stål

Rostfritt stål är ett förstklassigt alternativ till galvaniserat stål. På PTSMAKE rekommenderar vi ofta 304- och 316-kvaliteterna för deras exceptionella korrosionsbeständighet. Nyckeln ligger i deras kromhalt, som bildar en självläkande passiveringsskikt6 på ytan.

Här är en jämförande analys av vanliga rostfria stålkvaliteter:

| Betyg | Kromhalt | Motståndskraft mot korrosion | Bästa applikationer |

|---|---|---|---|

| 304 | 18-20% | Bra | Utrustning för inomhusbruk, livsmedelsbearbetning |

| 316 | 16-18% | Utmärkt | Marina miljöer, kemisk bearbetning |

| 430 | 16-18% | Måttlig | Bildelar, dekorativa föremål |

Aluminiumlegeringar som lättviktsalternativ

Aluminiumlegeringar erbjuder övertygande fördelar jämfört med galvaniserat stål, särskilt i viktkänsliga applikationer. Legeringarna i 5000- och 6000-serien ger utmärkt korrosionsbeständighet genom sin naturliga oxidskiktsbildning.

Viktiga fördelar inkluderar:

- Naturlig korrosionsbeständighet utan ytterligare beläggning

- Betydligt lägre vikt (cirka 1/3 av stål)

- Utmärkt värmeledningsförmåga

- Kostnadseffektivt för storskalig produktion

Avancerade ytbehandlingar

Pulverlackeringsteknik

Modern pulverlackeringsteknik har revolutionerat skyddet av metall. Processen innebär:

- Ytbehandling genom sandblästring

- Elektrostatisk pulverapplicering

- Värmehärdning för att skapa en hållbar yta

Beläggningar av zink-nickellegeringar

Dessa avancerade ytbeläggningar ger ett överlägset skydd jämfört med traditionell galvanisering:

- 5-8 gånger mer korrosionsbeständig

- Bättre vidhäftningsegenskaper

- Enhetlig beläggningstjocklek

- Förbättrat estetiskt utseende

Revolution inom plastteknik

Högpresterande polymerer

Utvecklingen av tekniska plaster har skapat gångbara alternativ till galvaniserat stål. Material som:

- PEEK (polyeteretereterketon)

- PPS (polyfenylensulfid)

- PVDF (polyvinylidenfluorid)

Dessa material har en inneboende korrosionsbeständighet som inte kräver ytterligare behandlingar.

Kostnads- och nyttoanalys

När man jämför alternativ till galvaniserat stål bör man ta hänsyn till dessa faktorer:

| Material | Initial kostnad | Underhållskostnad | Livslängd | Miljöpåverkan |

|---|---|---|---|---|

| Rostfritt stål | Hög | Låg | 25+ år | Medium |

| Aluminium | Medium | Låg | 20+ år | Låg |

| Konstruerad plast | Medelhög-Hög | Minimal | 15-20 år | Variabel |

| Pulverlackerat stål | Medium | Medium | 15-20 år | Låg |

Branschspecifika lösningar

Marina tillämpningar

I marina miljöer, där korrosionsbeständighet är avgörande, har jag funnit att duplexa rostfria stål och specifika aluminiumlegeringar fungerar exceptionellt bra. På PTSMAKE bearbetar vi regelbundet dessa material för tillverkare av marin utrustning.

Kemisk processindustri

För kemiska processapplikationer faller valet ofta mellan:

- Super duplex rostfritt stål

- Titanlegeringar

- Högpresterande polymerer

Varje material erbjuder specifika fördelar beroende på den kemiska miljön.

Arkitektoniska tillämpningar

I arkitektoniska projekt måste estetik och hållbarhet gå hand i hand. Populära alternativ inkluderar:

- Anodiserad aluminium

- Pulverlackerat stål

- Rostfritt stål av arkitektonisk kvalitet

Framtida trender och innovationer

Nya teknologier

Det utvecklas ständigt nya tekniker för ytbehandling:

- Nano-keramiska beläggningar

- Grafenbaserade skyddsskikt

- Smarta självläkande material

Överväganden om hållbarhet

Moderna alternativ till galvaniserat stål erbjuder ofta bättre miljöprofiler:

- Minskade giftiga utsläpp under tillverkningen

- Bättre återvinningsbarhet

- Lägre energiförbrukning i produktionen

- Förlängd livslängd minskar utbytesfrekvensen

Genom noggrant materialval och förståelse för specifika applikationskrav kan vi ofta hitta överlägsna alternativ till galvaniserat stål. Nyckeln är att balansera prestandakrav, kostnadsbegränsningar och miljöhänsyn för att uppnå optimala resultat.

Vilket underhåll krävs för galvaniserade metallkomponenter?

Har du någonsin märkt att det bildas vit rost på dina galvaniserade delar eller frustrerat sett på när dina galvaniserade komponenter gradvis förlorar sin skyddande beläggning? Dessa problem kan ha en betydande inverkan på delarnas prestanda och livslängd, vilket kan leda till kostsamma utbyten och produktionsförseningar.

Galvaniserade metallkomponenter kräver minimalt men specifikt underhåll, inklusive regelbunden rengöring med mild tvål och vatten, årliga inspektioner för beläggningsskador, bättring av små skadade områden och korrekt förvaring i torra förhållanden för att förhindra för tidig korrosion och förlänga livslängden.

Förstå beteendet hos galvaniserad ytbeläggning

Effektiviteten hos galvaniserade beläggningar beror till stor del på hur de interagerar med sin omgivning. När galvaniserade beläggningar utsätts för atmosfären bildar de ett skyddande patina7 skikt som skyddar basmetallen. På PTSMAKE har vi observerat att korrekt underhåll avsevärt förlänger detta skydd.

Faktorer som påverkar ytbeläggningens prestanda

Flera miljöfaktorer kan påverka hållbarheten hos galvaniserade ytskikt:

- Atmosfäriska förhållanden (luftfuktighet, temperatur)

- Kemisk exponering

- Fysisk skada

- UV-strålning

- Industriella föroreningar

Viktiga underhållsprocedurer

Protokoll för regelbunden rengöring

Regelbunden rengöring är avgörande för underhållet av galvaniserade komponenter. Jag rekommenderar att du följer dessa steg:

- Använd mild tvål och varmt vatten

- Undvik slipande rengöringsverktyg

- Skölj noggrant med rent vatten

- Låt komponenterna torka helt och hållet

- Dokumentera rengöringsdatum för underhållsregister

Riktlinjer för inspektion

Periodiska inspektioner hjälper till att identifiera potentiella problem innan de blir allvarliga:

| Inspektionsområde | Frekvens | Viktiga kontrollpunkter |

|---|---|---|

| Ytbeläggning | Kvartalsvis | Repor, flisor |

| Gemensamma områden | Månadsvis | Rostbildning |

| Högt belastade punkter | Två gånger i månaden | Slitage på beläggningen |

| Svetsade sektioner | Kvartalsvis | Beläggningens integritet |

Strategier för förebyggande underhåll

Rekommendationer för lagring

Korrekt förvaring spelar en viktig roll för underhållet av galvaniserade komponenter:

- Förvaras i torra, väl ventilerade utrymmen

- Undvik direkt kontakt med marken

- Upprätthålla tillräcklig luftcirkulation

- Skydd mot kemisk exponering

- Använd lämpliga staplingsmetoder

Procedurer för bättring

När en mindre skada inträffar är det viktigt att snabbt åtgärda den:

- Rengör det skadade området noggrant

- Applicera zinkrik färg eller kallgalvaniseringsmedel

- Tillåt korrekt härdningstid

- Dokumentera reparationer för framtida referens

Miljöhänsyn

Hantering av klimatpåverkan

Olika miljöer kräver olika underhållsmetoder:

Kustområden

- Mer frekventa inspektioner

- Ytterligare skyddsbeläggningar

- Förbättrat rengöringsschema

Industriella zoner

- Övervakning av kemisk beständighet

- Bedömning av föroreningspåverkan

- Specialiserade rengöringsprodukter

Platser på landsbygden

- Standardunderhåll tillräckligt

- Regelbunden borttagning av damm

- Grundläggande skydd tillräckligt

Avancerade underhållstekniker

Riktlinjer för professionell bedömning

För optimalt underhåll bör du beakta dessa professionella bedömningskriterier:

| Typ av bedömning | Syfte | Frekvens |

|---|---|---|

| Provning av tjocklek | Mätning av beläggningsslitage | Årligen |

| Test av vidhäftning | Beläggningens bindningsstyrka | Två gånger per år |

| Kemisk analys | Kontroll av kontaminering | Efter behov |

| Visuell inspektion | Ytans tillstånd | Månadsvis |

Restaureringsmetoder

När betydande försämring inträffar:

- Ytbehandling

- Förnyelse av beläggning

- Förbättrat skydd

- Prestandatestning

Branschspecifikt underhåll

Olika branscher kräver specialiserade underhållsmetoder:

Fordonsindustrin

- Regelbunden rengöring av underredet

- Förfaranden för reparation av kollisioner

- Säsongsskydd

Byggsektorn

- Hantering av väderexponering

- Skötsel av bärande komponenter

- Skydd av leder

Tillverkningsutrustning

- Kontroll av driftsmiljön

- Övervakning av slitagepunkter

- Förebyggande applicering av beläggning

Kostnadseffektiv underhållsplanering

Genom att implementera en strukturerad underhållsplan kan kostnaderna optimeras:

Schema för regelbunden inspektion

- Minskar antalet oväntade fel

- Förebygger större reparationer

- Förlänger livslängden

Dokumentationssystem

- Spårar underhållshistorik

- Identifierar problemmönster

- Vägleder till framtida förbättringar

Tilldelning av resurser

- Utbildning av personal

- Behov av utrustning

- Krav på material

På PTSMAKE har vi implementerat dessa underhållsprotokoll i våra produktionsprocesser, vilket säkerställer att våra galvaniserade komponenter bibehåller sina skyddande egenskaper under hela sin livslängd. Vår erfarenhet visar att proaktivt underhåll avsevärt minskar de långsiktiga kostnaderna och förbättrar komponenternas tillförlitlighet.

Hur skiljer sig varmförzinkning från elektrogalvaniseringsprocesser?

Har du någonsin haft svårt att välja mellan varmförzinkning och elektrogalvanisering för dina metalldelar? Förvirringen kring dessa två processer kan leda till kostsamma misstag, vilket potentiellt kan äventyra din produkts hållbarhet och prestanda.

Varmförzinkning och elektrogalvanisering är två skilda beläggningsprocesser. Varmförzinkning innebär att metall sänks ned i smält zink vid 850°F, medan elektrogalvanisering använder elektrisk ström för att avsätta zink på metallytor vid rumstemperatur, vilket resulterar i olika beläggningstjocklekar och applikationer.

Förstå de grundläggande skillnaderna

Processtemperatur och metoder

Varmförzinkning kräver att zink värms till cirka 450°C (850°F) i stora vattenkokare. Metalldelarna sänks ned i detta smälta zinkbad efter noggrann rengöring och ytbehandling. Elektrogalvanisering sker däremot i rumstemperatur, där zinkjoner deponeras elektriskt på metallytan i en kontrollerad miljö.

Beläggningens tjocklek och fördelning

Tjockleken på beläggningen varierar avsevärt mellan dessa två metoder. Varmförzinkning ger vanligtvis tjockare beläggningar, från 3,0 till 5,0 mil (75-125 mikrometer). På PTSMAKE har vi observerat att elektrogalvaniserade beläggningar vanligtvis är tunnare, vanligen 0,2 till 1,0 mil (5-25 mikrometer).

Jämförande analys av båda processerna

| Karaktäristisk | Varmförzinkning | Elektrogalvanisering |

|---|---|---|

| Processtemperatur | 450°C (850°F) | Rumstemperatur |

| Beläggningens tjocklek | 3,0-5,0 mils | 0,2-1,0 mils |

| Ytfinish | Något ojämnare | Jämn och enhetlig |

| Kostnad per enhet | Högre initial kostnad | Lägre initial kostnad |

| Produktionshastighet | Långsammare | Snabbare |

Tillämpningar och industriella användningsområden

Varmförzinkning Bästa användningsområden

Denna process lämpar sig utmärkt för utomhusapplikationer och applikationer i tuffa miljöer. Den tjocka beläggningen ger ett överlägset skydd mot korrosion, vilket gör den idealisk för:

- Strukturella stålkomponenter

- Väghållningsräcken

- Lyktstolpar

- Jordbruksutrustning

- Marina miljöer

Fördelar med elektrogalvanisering

Den metallurgisk bindning8 som skapas under elektrogalvaniseringen gör den perfekt för:

- Karosseridelar till fordon

- Fästelement

- Produkter av plåt

- Höljen för elektronik

- Applikationer inomhus

Kostnadsöverväganden och ekonomisk påverkan

Initial investering

Varmförzinkning kräver större anläggningar och mer energi, vilket leder till högre initialkostnader. Den utrustning som behövs inkluderar:

- Stora vattenkokare av zink

- Kraftfulla värmesystem

- Omfattande ventilation

- Materialhanteringsutrustning

Elektrogalvaniseringsanläggningar behöver:

- Pläteringstankar

- Elektriska likriktare

- Filtreringssystem

- Kemiska kontroller

Långsiktig värdeanalys

Trots högre initialkostnader ger varmförzinkning ofta ett bättre långsiktigt värde tack vare

- Förlängd livslängd

- Lägre underhållsbehov

- Bättre hållbarhet under tuffa förhållanden

- Minskad utbytesfrekvens

Miljö- och säkerhetsaspekter

Miljöpåverkan

Båda processerna har miljöaspekter:

Varmförzinkning:

- Högre energiförbrukning

- Produktion av zinkaska

- Återvinningsbara material

- Mindre kemiskt avfall

Elektrogalvanisering:

- Lägre energiförbrukning

- Hantering av kemiskt avfall

- Krav på vattenrening

- Behov av kontinuerlig övervakning

Säkerhetsprotokoll

På PTSMAKE tillämpar vi strikta säkerhetsåtgärder för båda processerna:

Säkerhetskrav för varmdoppning:

- Värmeskyddsutrustning

- Ventilationssystem

- Skydd mot stänk

- Åtgärder vid nödsituationer

Säkerhetsbehov vid elektrogalvanisering:

- Protokoll för hantering av kemikalier

- Åtgärder för elsäkerhet

- Korrekt ventilation

- Personlig skyddsutrustning

Kvalitetskontroll och testning

Inspektionsmetoder

Kvalitetskontrollen skiljer sig åt mellan olika processer:

Inspektion med varmförzinkning:

- Mätning av beläggningens tjocklek

- Visuell inspektion

- Test av vidhäftning

- Kontroll av ytjämnhet

Inspektion av elektrogalvanisering:

- Enhetlig tjocklek

- Ytans utseende

- Test av vidhäftning

- Test av korrosionsbeständighet

Prestationsstandarder

Båda processerna måste uppfylla specifika branschstandarder:

- ASTM A123 för varmförzinkning

- ASTM B633 för elektrogalvanisering

- ISO 1461 för krav på varmförzinkning

- ISO 2081 för elektrogalvaniserade beläggningar

Underhåll och lång livslängd

Krav på underhåll

Varmförzinkade ytskikt kräver normalt minimalt underhåll tack vare:

- Tjockare skyddslager

- Metallurgisk bindning

- Självläkande egenskaper

- Naturlig patinering

Elektrogalvaniserade ytor kan behöva:

- Regelbunden inspektion

- Retuschering av beläggning

- Skyddande färg

- Periodisk rengöring

Förväntad livslängd

Livslängden varierar avsevärt:

- Varmdoppning: 50+ år i många miljöer

- Elektrogalvaniserad: 10-20 år beroende på förhållanden

Klicka här för att lära dig mer om den kemiska bindningsprocessen vid metallskydd. ↩

Klicka här för att läsa mer om varmförzinkningsprocessen och industristandarder. ↩

Klicka här för att lära dig mer om ytfinishens egenskaper och hur de påverkar produktens prestanda. ↩

Klicka här för att lära dig mer om denna elektrokemiska process och hur du effektivt kan förhindra den. ↩

Klicka för att lära dig mer om kemiska etsningstekniker som maximerar vidhäftningen av beläggningen. ↩

Klicka här för att lära dig mer om vetenskapen bakom passiv skiktbildning och dess fördelar. ↩

Klicka här för att läsa mer om hur patinering skyddar galvaniserade ytor och förlänger komponenternas livslängd. ↩

Klicka för att lära dig hur metallurgisk bindning förbättrar beläggningens hållbarhet och korrosionsskydd. ↩