Har du någonsin kämpat för att hitta den perfekta metallen för dina precisionskomponenter? Många ingenjörer slösar bort värdefull tid och resurser på att testa material som i slutändan inte lyckas leverera rätt balans mellan bearbetbarhet, hållbarhet och kostnadseffektivitet. Sökandet efter en idealisk metallösning kan vara frustrerande och dyrt.

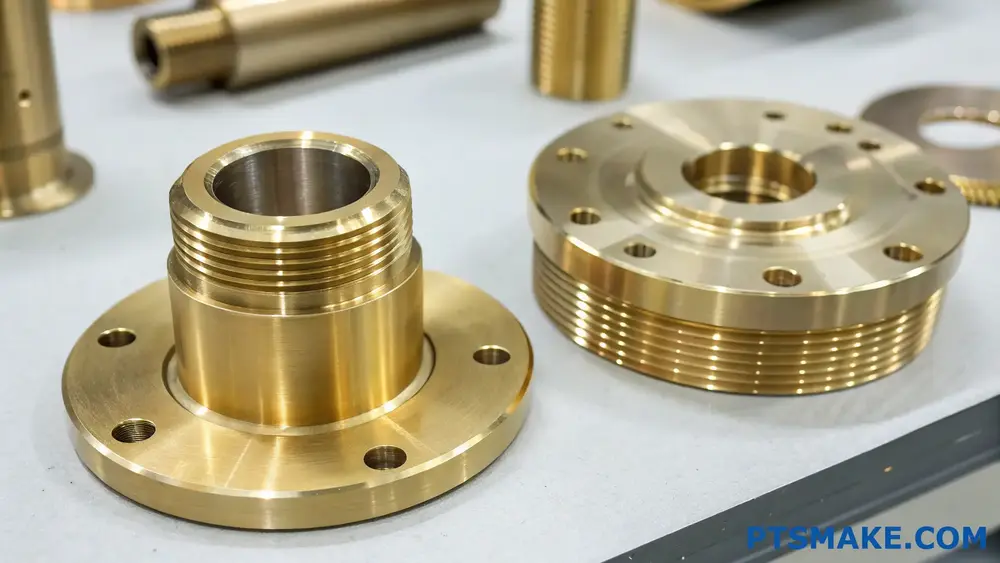

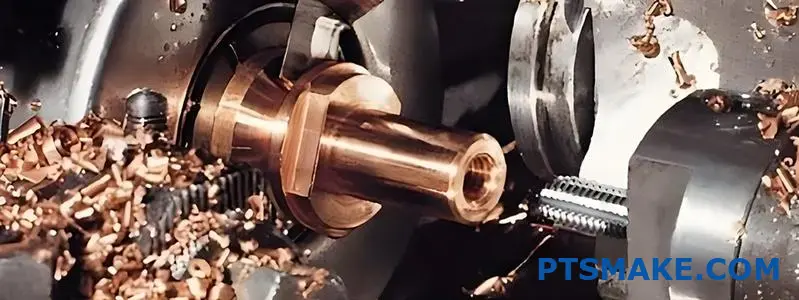

Mässingsbearbetning är en tillverkningsprocess som formar mässingslegeringar till exakta komponenter med hjälp av CNC-maskiner eller traditionella metoder. Denna teknik utnyttjar mässingens utmärkta bearbetbarhet, korrosionsbeständighet och estetiska tilltal för att skapa delar för VVS-, elektriska, dekorativa och industriella applikationer.

Jag har arbetat med otaliga material under min tid på PTSMAKE, och mässing är fortfarande en av mina favoriter för precisionsbearbetning. Dess unika kombination av egenskaper gör det lämpligt för ett brett spektrum av applikationer, från dekorativa armaturer till kritiska industrikomponenter. Om du funderar på mässing för ditt nästa projekt kan en förståelse för dess egenskaper och bearbetningsegenskaper hjälpa dig att uppnå exceptionella resultat. Låt oss utforska vad som gör mässingsbearbetning speciell.

Vad är bearbetbarhetsgraden för mässing?

Har du någonsin kämpat med att välja rätt material för ditt maskinbearbetningsprojekt? Att hitta den perfekta balansen mellan kostnad, prestanda och enkel tillverkning kan vara otroligt frustrerande. Timmarna som spenderas på att undersöka olika metaller bara för att sluta med delar som antingen kostar för mycket eller inte uppfyller dina kvalitetsstandarder.

Maskinbearbetningsgraden för mässing ligger normalt mellan 80 och 100, och vissa legeringar når upp till 300 på maskinbearbetningsskalan där 100 är baslinjen för automatstål. Detta utmärkta betyg gör mässing till en av de mest maskinvänliga metallerna som finns tillgängliga för tillverkningsoperationer.

Förstå klassificering av mässings maskinbearbetbarhet

Systemet för bedömning av bearbetbarhet ger tillverkarna ett standardiserat sätt att jämföra hur lätt olika material kan bearbetas. För mässing är detta betyg särskilt imponerande jämfört med andra vanligt förekommande metaller. Systemet använder B1112-stål (automatstål) som baslinje med ett betyg på 100. Material som är lättare att bearbeta får högre poäng än 100, medan material som är svårare att bearbeta får lägre poäng.

Mässingslegeringar får vanligtvis mellan 80-100 poäng på denna skala, och vissa friskärande mässingslegeringar uppnår så höga poäng som 300. Detta exceptionella betyg är anledningen till att många av oss inom tillverkningsindustrin anser att mässing är en av de mest maskinvänliga metallerna som finns.

Faktorer som påverkar mässings maskinbearbetbarhet

Flera faktorer bidrar till mässingens utmärkta bearbetbarhet:

Innehåll av zink: Generellt gäller att ju högre zinkhalt i mässing, desto bättre bearbetningsbarhet. Det är därför legeringar som C360 (friskärande mässing) med en zinkhalt på cirka 35% går så bra att bearbeta.

Ledande innehåll: Traditionellt har bly tillsatts i mässing för att förbättra bearbetbarheten. Bly fungerar som en spånbrytare1 under bearbetningen, vilket förhindrar långa, trådiga spånor som kan fastna i verktygsmaskinerna.

Legeringens sammansättning: Olika mässingslegeringar har varierande sammansättningar som påverkar deras bearbetbarhet:

| Mässingslegering | Maskinbearbetningsgrad | Viktiga egenskaper |

|---|---|---|

| C360 (fri skärning) | 100-300 | Innehåller bly, utmärkt spånbildning |

| C260 (Patron mässing) | 80-90 | 70% koppar, 30% zink, bra för allmänt bruk |

| C330 (röd mässing) | 70-80 | Högre kopparhalt, något svårare att bearbeta |

| C385 (arkitektonisk brons) | 90-100 | Bra balans mellan bearbetbarhet och hållfasthet |

- Mikrostruktur: Den kristallina strukturen hos mässing påverkar hur den reagerar på skärverktyg. Mässingslegeringar med alfa-beta-fas bearbetas i allmänhet bättre än enfaslegeringar.

Jämförelse av mässings bearbetbarhet med andra metaller

När man väljer material för bearbetningsprojekt är det avgörande att förstå hur mässing står sig i jämförelse med andra alternativ. Under mina mer än 15 år på PTSMAKE har jag arbetat med praktiskt taget alla bearbetningsbara metaller, och mässing utmärker sig alltid genom sina bearbetningsegenskaper.

Jämförelsetabell för maskinbearbetning

| Metall | Relativ maskinbearbetningsgrad | Verktygsslitage | Kvalitet på ytfinish |

|---|---|---|---|

| Mässing (C360) | 100-300 | Låg | Utmärkt |

| Aluminium 6061 | 150-180 | Låg | Mycket bra |

| Friskärande stål | 100 (baslinje) | Måttlig | Bra |

| Rostfritt stål 304 | 45-50 | Hög | Måttlig |

| Titanlegeringar | 15-20 | Mycket hög | Rättvist |

Den här jämförelsen visar varför mässing ofta föredras för komplicerade komponenter eller högvolymsproduktion. Kombinationen av god bearbetbarhet och bra mekaniska egenskaper gör den idealisk för många tillämpningar.

Praktiska tillämpningar av mässingsbearbetning

Den utmärkta bearbetbarheten hos mässing innebär flera praktiska fördelar vid tillverkningen:

Minskade produktionskostnader

Mässingens överlägsna bearbetbarhet har en direkt inverkan på ditt resultat. När vi bearbetar mässing vid PTSMAKE ser vi vanligtvis:

- 30-40% snabbare skärhastigheter jämfört med stål

- Förlängd verktygslivslängd (ofta 2-3 gånger längre än vid skärning i rostfritt stål)

- Minskat behov av kylvätskor i många verksamheter

- Färre kasserade delar tack vare bättre dimensionsstabilitet

Dessa faktorer samverkar till att göra mässingskomponenter mer kostnadseffektiva att tillverka, särskilt i medelstora till stora volymer.

Idealiska tillämpningar för mässingsbearbetning

Tack vare sin utmärkta bearbetbarhet lämpar sig mässing särskilt väl för..:

- Komponenter med komplexa geometrier: Den enkla bearbetningen möjliggör intrikata detaljer

- Precisionsdelar: God dimensionsstabilitet och utmärkt ytfinish

- Produktion av stora volymer: Mindre verktygsslitage innebär jämnare produktion

- VVS-armaturer: Korrosionsbeständighet i kombination med enkel bearbetning

- Elektriska komponenter: God ledningsförmåga med utmärkt formbarhet

Enligt min erfarenhet på PTSMAKE är mässing särskilt värdefullt för kunder inom VVS, elektronik och dekorativa hårdvarubranscher där dessa egenskaper passar perfekt med produktkraven.

Maximering av mässingens bearbetbarhet vid tillverkning

För att få ut mesta möjliga av mässingens utmärkta bearbetbarhet rekommenderar jag dessa bästa metoder:

- Optimera skärparametrarna: Använd högre skärhastigheter än för stål (normalt 2-3 gånger snabbare)

- Välj lämpligt verktyg: Vassa verktyg med positiva skärvinklar fungerar bäst

- Överväg torrbearbetning: Många mässingslegeringar kan bearbetas utan kylvätska

- Plan för chiphantering: Trots god spånbildning, har system på plats för att hantera den volym spånor som produceras vid högre skärhastigheter

När vi implementerar dessa strategier i våra CNC-system på PTSMAKE uppnår vi konsekvent utmärkta resultat med mässingskomponenter och balanserar kvalitet med produktionseffektivitet.

Jämförelse av maskinbearbetningsprestanda: Mässing vs. brons

Har du någonsin stirrat på materialspecifikationerna och undrat om du ska välja mässing eller brons till dina precisionskomponenter? Det där ögonblicket av obeslutsamhet kan bli kostsamt, särskilt när tidsfristerna börjar närma sig och ditt val kan påverka bearbetbarhet, verktygslivslängd och slutkvaliteten på detaljen.

Vid jämförelse av bearbetningsprestanda är mässing i allmänhet bättre än brons för de flesta bearbetningsoperationer på grund av dess överlägsna bearbetbarhet, lägre verktygsslitage och utmärkta spånbildning. Brons kan dock vara att föredra när högre hållfasthet, korrosionsbeständighet eller specifika applikationskrav väger tyngre än problem med bearbetbarheten.

Nyckelfaktorer som påverkar bearbetningsresultatet

När jag utvärderar mässing och brons för maskinbearbetning har jag funnit att flera kritiska faktorer avgör vilket material som presterar bäst i specifika applikationer. Båda materialen har distinkta egenskaper som påverkar deras beteende under skärande bearbetning.

Chipbildning och kontroll

Spånbildning är en av de mest talande indikatorerna på bearbetbarhet. Enligt min erfarenhet av att arbeta med olika legeringar vid PTSMAKE ger mässing vanligtvis korta, brutna spånor som lätt rensas bort från skärzonen. Denna egenskap är särskilt tydlig i friskärande mässingslegeringar som C360 som innehåller bly.

Brons, särskilt tennbrons, tenderar att bilda längre, strängare spån som kan linda sig runt verktyget eller arbetsstycket. Detta kräver täta ingrepp av operatören och kan leda till problem med ytfinishen. Den chipets morfologi2 varierar avsevärt mellan olika bronslegeringar, där aluminiumbronser i allmänhet ger bättre spån än fosforbronser.

Verktygsslitage och skärkrafter

Verktygens livslängd är en viktig kostnadsfaktor i alla bearbetningsoperationer. Det här är vad jag har observerat när det gäller verktygsslitage:

| Material | Förslitningshastighet för verktyg | Skärande krafter | Rekommenderad skärhastighet |

|---|---|---|---|

| Mässing | Låg till medelhög | Låg | 300-600 SFM |

| Brons | Medelhög till hög | Medelhög till hög | 200-400 SFM |

Mässingslegeringar, särskilt de med blyinnehåll, ger utmärkt smörjförmåga i gränssnittet mellan verktyg och arbetsstycke, vilket minskar friktion och värmeutveckling. Detta leder till längre verktygslivslängd och möjlighet att köra med högre skärhastigheter.

Brons, med sin högre hårdhet och styrka, skapar större skärkrafter och genererar mer värme under bearbetningen. Detta påskyndar verktygsslitaget, särskilt vid bearbetning av fosforbrons eller kiselbronslegeringar. Jag har sett skärverktyg hålla 30-50% längre vid bearbetning av mässing jämfört med brons under liknande förhållanden.

Kapacitet för ytfinish

Ytfinishen är ett annat område där dessa material skiljer sig avsevärt åt:

Jämförelse av ytfinish

Den ytfinish som kan uppnås på mässingskomponenter är vanligtvis bättre än på brons. Mässing bearbetas med en jämn skärning, vilket resulterar i utmärkta ytfinishar även vid högre skärhastigheter. På PTSMAKE uppnår vi regelbundet spegelblank ytfinish på mässingskomponenter med minimala sekundära operationer.

Brons, i synnerhet kiselbrons och aluminiumbrons, kan vara en större utmaning. Materialets högre hårdhet och tendens att hårdna under bearbetningen kan leda till uppbyggd kantbildning på skärverktygen, vilket försämrar ytfinheten. För att uppnå jämförbar ytkvalitet på bronsdelar behöver vi ofta

- Minska skärhastigheterna

- Använda mer rigida verktygsuppsättningar

- Välj specialiserade verktygsgeometrier

- Använda mer aggressiva strategier för kylvätska

Dimensionell stabilitet och noggrannhet

När snäva toleranser krävs blir dimensionsstabiliteten avgörande. Mässing erbjuder utmärkt dimensionsstabilitet under bearbetning tack vare:

- Lägre bearbetningskrafter ger mindre böjning

- Minimal värmeutvidgning under skärning

- Minskad tendens till arbetshårdnande

Bronsdetaljer kan uppvisa mer betydande dimensionsvariationer, särskilt i komplexa detaljer med tunna väggar eller detaljer. De högre skärkrafterna kan orsaka böjning av arbetsstycket, och materialets större värmeutvidgningskoefficient leder till fler dimensionsförändringar när detaljen värms upp under bearbetningen.

Kostnadsöverväganden vid materialval

Även om bearbetningsprestanda är avgörande, har kostnadsfaktorer stor betydelse för beslut om materialval:

Material- och bearbetningskostnader

För produktion i stora volymer måste totalkostnadsekvationen inkludera:

| Kostnadsfaktor | Mässing | Brons |

|---|---|---|

| Kostnad för råmaterial | Medelhög till hög | Hög till mycket hög |

| Bearbetningstid | Lägre | Högre |

| Förbrukning av verktyg | Lägre | Högre |

| Skrotningsgrad | Lägre | Högre |

Även om mässing har en högre basmaterialkostnad än vissa alternativ som aluminium, resulterar dess överlägsna bearbetbarhet ofta i lägre totala delkostnader när alla faktorer beaktas. Brons, särskilt speciallegeringar som aluminiumbrons eller kiselbrons, kräver premiumpriser och kräver vanligtvis mer bearbetningstid, vilket resulterar i högre totala produktionskostnader.

Applikationsspecifika överväganden

Trots mässingens fördelar vid maskinbearbetning finns det specifika tillämpningar där brons fortfarande är det bästa valet trots utmaningarna vid maskinbearbetning:

När bronsbearbetning är meningsfullt

Brons utmärker sig i applikationer som kräver:

- Exceptionell slitstyrka (lagerytor)

- Överlägsen korrosionsbeständighet i marina miljöer

- Högre driftstemperaturer

- Högre mekanisk hållfasthet

I dessa fall uppväger prestandafördelarna bearbetningssvårigheterna. Till exempel, i marina propellerkomponenter som vi tillverkar på PTSMAKE, specificeras manganbrons trots bearbetningsutmaningar eftersom dess motståndskraft mot saltvattenkorrosion är av största vikt.

Faktorer som påverkar mässings ytfinish

Har du någonsin ägnat timmar åt att bearbeta en vacker mässingskomponent, bara för att sluta med en nedslående ytkvalitet? Eller kämpat för att uppnå den där spegelblanka finishen som gör att mässingen verkligen sticker ut i din slutprodukt?

Att få en bra ytfinish på mässing beror på flera kritiska faktorer, bland annat skärhastighet, matningshastighet, verktygsval och efterbearbetningstekniker. När dessa faktorer kontrolleras på rätt sätt kan du uppnå släta, glänsande mässingsytor som kräver minimalt med efterbearbetning.

Verktygsval och material

Att välja rätt verktyg är kanske den viktigaste faktorn som påverkar din ytfinish på mässing. Enligt min erfarenhet på PTSMAKE har jag upptäckt att verktygsmaterial, geometri och skick spelar en avgörande roll för att uppnå den perfekta mässingsfinishen.

Verktygsmaterial för mässingsbearbetning

För mässingsbearbetning är inte alla skärverktyg lika bra. Det idealiska verktygsmaterialet beror på din specifika applikation:

| Verktygsmaterial | Fördelar för mässing | Bästa applikationer |

|---|---|---|

| Höghastighetsstål (HSS) | Bra kantbeständighet, kostnadseffektivt | Produktion av små volymer, manuella arbetsmoment |

| Hårdmetall | Utmärkt hårdhet, längre verktygslivslängd | Produktion av stora volymer, CNC-bearbetning |

| Diamantbelagd | Överlägsen finish, längre verktygslivslängd | Komponenter med hög precision, dekorativa delar |

Jag brukar rekommendera hårdmetallverktyg för de flesta bearbetningsoperationer i mässing eftersom de ger en utmärkt balans mellan prestanda och kostnad. Den extrema hårdheten hos hårdmetall förhindrar uppbyggd kant3 som ofta drabbar mässingsbearbetning med mjukare verktyg.

Överväganden om verktygsgeometri

Geometrin på dina skärverktyg har stor betydelse för kvaliteten på ytfinheten:

- Krökvinkel: För mässing fungerar positiva spånvinklar mellan 0-15° bäst

- Avlastningsvinkel: 10-15° ger optimalt spelutrymme

- Näsradie: Större radie (0,4-0,8 mm) ger i allmänhet slätare ytor

För dessa extremt släta ytor använder jag ofta verktyg med polerade skäreggar. Denna till synes obetydliga detalj gör en anmärkningsvärd skillnad genom att minska friktionen och förhindra att material fastnar på verktyget.

Skärparametrar

Att kontrollera skärparametrarna är avgörande för att uppnå en överlägsen ytfinish på mässing. Låt oss undersöka de viktigaste variablerna:

Skärhastighet

Mässing möjliggör betydligt högre skärhastigheter jämfört med många andra metaller. Jag rekommenderar i allmänhet:

- För grovbearbetning: 300-600 SFM (ytfot per minut)

- För efterbehandling: 600-1.000 SFM

Dessa högre hastigheter gynnar faktiskt ytfinishen genom att minska skärkrafterna och värmeutvecklingen. På PTSMAKE pressar vi ibland hastigheterna ännu högre på vår avancerade CNC-utrustning när vi ställer exceptionella krav på ytfinhet.

Matningshastighet

Matningshastigheten påverkar direkt ytstrukturen och bör justeras utifrån önskad finish:

- För grövre ytbehandlingar: 0,005-0,010 tum per varv

- För medium finish: 0,002-0,004 tum per varv

- För finbearbetning: 0,0005-0,001 tum per varv

Kom ihåg att för höga matningshastigheter skapar mer uttalade matningsmärken, medan extremt låga matningshastigheter kan orsaka härdning och verktygsgnidning.

Skärdjup

Skärdjupet påverkar materialavverkningen, men också ytfinheten:

- För grovbearbetning: 0,040-0,120 tum

- För halvfinbearbetning: 0,010-0,030 tum

- För efterbehandling: 0,002-0,010 tum

Lätta finbearbetningspass är särskilt effektiva för mässing, eftersom de minimerar skärkrafterna och värmeutvecklingen som kan försämra ytkvaliteten.

Strategier för kylvätskor och smörjning

Korrekt kylning och smörjning är faktorer som ofta förbises men som är av avgörande betydelse för att uppnå en utmärkt mässingsfinish. Rätt tillvägagångssätt beror på din specifika bearbetningsoperation:

- Fräsoperationer: Vattenlösliga kylvätskor vid 6-8% koncentration

- Svarvoperationer: Lätt mineralolja eller särskild skärvätska för mässing

- Borrningsverksamhet: Skäroljor med högre viskositet för att hantera spånevakuering

För mässingskomponenter med hög precision har jag upptäckt att kylsystem med dimma ger exceptionella resultat genom att tillhandahålla tillräcklig kylning utan den termiska chock som kan påverka måttnoggrannheten.

Tekniker för efterbearbetning

Även med optimerade bearbetningsparametrar är efterbearbetning ofta nödvändig för att uppnå den där felfria mässingsfinishen:

- Polering: Använda allt finare slipmedel (börja med 400 korn, avsluta med 2000+ korn)

- Buffring: Med specifika mässingsföreningar för spegelfinish

- Tumlande: Effektivt för små delar med media som väljs för önskad finish

- Kemiska behandlingar: Inklusive ljus doppning i syralösningar för enhetligt utseende

På PTSMAKE har vi utvecklat specialiserade efterbearbetningssekvenser för mässingskomponenter som upprätthåller exakta dimensionstoleranser samtidigt som de ger enastående estetisk kvalitet.

Genom att noggrant kontrollera dessa faktorer under hela bearbetningsprocessen kan du konsekvent uppnå överlägsen ytfinhet på mässingskomponenter. Nyckeln är att förstå hur dessa variabler samverkar och att göra välgrundade justeringar utifrån dina specifika krav.

Överväganden om efterbehandling för mässingsborrningsprojekt?

Har du någonsin borrat i mässing bara för att upptäcka att ytan är full av repor och grader? Eller kämpat med borrkronor som fastnar och slits i stället för att skära rent? Dessa efterbehandlingsproblem kan förvandla ett potentiellt vackert mässingsprojekt till en frustrerande röra som kräver timmar av extra arbete.

Den bästa efterbearbetningsmetoden för mässingsborrning innebär låg hastighet, korrekt kylning, stödmaterial, avgradningsverktyg och polermedel. Dessa tekniker förhindrar vanliga problem som grader, repor och värmeskador samtidigt som de säkerställer resultat av professionell kvalitet med minimalt arbete efter borrningen.

Förstå vanliga problem vid efterbehandling av mässing

Vid borrning av mässing kan det uppstå flera efterbehandlingsproblem som påverkar kvaliteten på ditt arbete. Jag har märkt att om man upptäcker dessa problem tidigt kan man spara mycket tid och frustration.

Ytgravar och deformation

Mässing är relativt mjuk jämfört med andra metaller, vilket gör den benägen att bilda grader. Dessa metallutsprång runt borrhålen ser inte bara oprofessionella ut utan kan också störa komponentens montering och funktion. Ytdeformation uppstår när borrkronan lämnar materialet och trycker metallen utåt istället för att skära den rent.

Jag rekommenderar att du använder ett stödmaterial (t.ex. träbitar) som placeras under mässingsarbetsstycket när borrkronan går ut. Denna enkla teknik ger stöd som hindrar materialet från att bukta utåt och minskar avsevärt utgångsgraten.

Värmerelaterad missfärgning

Mässing kan lätt missfärgas när den överhettas under borrning, vilket skapar oattraktiva mörka eller blåaktiga märken runt borrhålen. Detta termokrom reaktion4 uppstår när friktionen mellan borrkronan och metallen genererar överdriven värme.

För att förhindra detta använder jag alltid ordentlig kylning under borrningsprocessen. Att använda skärvätska som är speciellt framtagen för mässing eller till och med en enkel blandning av vatten och diskmedel kan effektivt leda bort värmen. Att regelbundet dra tillbaka borrkronan under borrningen gör också att värmen försvinner och förhindrar uppbyggnad.

Repor och skrapmärken på ytan

Felaktigt val av borrkrona eller felaktig teknik kan ge synliga repor och skåror runt borrhålet. Dessa ojämnheter är särskilt märkbara på polerade mässingsytor.

När vi på PTSMAKE arbetar med dekorativa mässingstycken använder vi extremt vassa borrkronor och arbetar med lämplig hastighet. Att skynda på processen med höghastighetsborrning resulterar nästan alltid i ytskador som kräver ytterligare efterbearbetning.

Viktiga efterbehandlingstekniker för professionella resultat

Förborrning Förberedelse av ytan

Mässingens skick före borrning har stor betydelse för den slutliga finishen. Jag rekommenderar alltid:

- Grundlig rengöring av ytan från oljor, smuts och oxidation

- Markera borrpunkterna exakt med hjälp av en centrumstans för att förhindra att borrkronan vandrar

- Applicering av ett tunt lager skärvätska före start

Denna förberedelse skapar idealiska förhållanden för ren borrning och minimerar efterarbetet.

Kontrollerat borrvarvtal och tryck

För optimal bearbetning av mässing är borrhastighet och tryckkontroll avgörande:

| Materialets tjocklek | Rekommenderad hastighet | Tryckteknik |

|---|---|---|

| Tunn mässing (<1 mm) | 1.000-1.500 VARV/MIN | Mycket lätt, konsekvent |

| Medium (1-3 mm) | 750-1.000 VARV PER MINUT | Måttligt, jämnt tryck |

| Tjock mässing (>3 mm) | 500-750 VARV PER MINUT | Fast men kontrollerad |

Jag har märkt att många hantverkare borrar mässing för snabbt. Till skillnad från andra metaller ger långsammare hastigheter faktiskt bättre resultat i mässing. Materialet skär renare med mindre värmeutveckling när du inte skyndar på processen.

Tekniker för avgradning efter borrning

Efter borrning skapar korrekta avgradningstekniker en professionell finish:

- Försänkningsverktyg - skapar en ren, lätt avfasad kant

- Avgradningsverktyg - avlägsnar små grader utan att skada den omgivande ytan

- Sandpapper med fin kornstorlek (320 eller högre) - jämnar försiktigt ut kvarvarande ojämnheter

- Mässingsborste - återställer ytstrukturen utan att repa

Dessa tekniker är särskilt viktiga för synliga komponenter eller delar som måste passa exakt med andra.

Avancerad ytbehandling för dekorativ mässing

För projekt där utseendet är av största vikt kan ytterligare efterbehandlingssteg lyfta ditt arbete:

Poleringsmetoder

Efter framgångsrik borrning och gradning återställer poleringen mässingen till dess fulla glans:

- Progressiv polering - Börja med medelgrova polermedel och arbeta dig mot finare korn

- Buffertskiva - skapar högglansiga ytor när den används med lämpliga medel

- Handpolering - ger exakt kontroll för detaljerade områden runt borrhål

På PTSMAKE har vi förfinat våra poleringstekniker för mässing under många års tillverkning av precisionskomponenter för kunder i branscher där både funktion och utseende spelar roll.

Skyddande ytbehandlingar

För att bibehålla skönheten hos nybehandlad mässing:

- Klarlackspray - Skapar en osynlig skyddsbarriär

- Mikrokristallint vax - ger skydd med ett mer naturligt utseende

- Metallspecifika tätningsmedel - ger skydd av industriell kvalitet för funktionella komponenter

Dessa skyddsåtgärder förhindrar missfärgning och bevarar din omsorgsfulla finish i många år.

Felsökning av vanliga efterbehandlingsproblem

Även med rätt teknik kan det uppstå problem med efterbehandlingen. Här följer lösningar på vanliga problem:

- För ihållande grader: Försök med en annan borrvinkel eller använd en specialiserad avgradningsborr

- För missfärgning: Sänk hastigheten ytterligare och öka påfyllningen av kylvätska

- För ojämna hål: Använd borrpressens styrningar eller jiggar för att bibehålla perfekt inriktning

Dessa justeringar kan förvandla problematiska resultat till professionell kvalitet med minimalt extra arbete.

Kvalitetskontroll vid mässingsbearbetning: Säkerställa precision och excellens?

Har du någonsin fått ett parti mässingskomponenter med ojämn kvalitet eller ojämna dimensioner? Eller kanske kämpat med att upprätthålla exakta toleranser över flera produktionskörningar? Kvalitetskontrollutmaningar kan förvandla vad som borde vara ett enkelt mässingsbearbetningsprojekt till en frustrerande och kostsam upplevelse.

Kvalitetskontroll inom mässingsbearbetning kräver systematiska inspektionsprotokoll, avancerade mätverktyg och konsekvent dokumentation. Genom att implementera statistisk processtyrning, regelbunden kalibrering av utrustning och korrekt utbildning av operatörer kan tillverkare säkerställa dimensionell noggrannhet, ytkvalitet och funktionell prestanda för mässingskomponenter.

Grunden för kvalitetskontroll vid mässingsbearbetning

Kvalitetskontroll är inte bara en sista kontrollpunkt - det är ett omfattande system som sträcker sig över hela bearbetningsprocessen. Enligt min erfarenhet på PTSMAKE har det varit avgörande att etablera ett robust kvalitetskontrollsystem för att säkerställa en konsekvent produktion av mässingskomponenter.

Viktiga kvalitetsparametrar för mässingskomponenter

Vid maskinbearbetning av mässingskomponenter finns det flera kvalitetsparametrar som kräver noggrann övervakning:

Dimensionell noggrannhet: Mässingsdetaljer kräver ofta snäva toleranser, särskilt i precisionstillämpningar som hydrauliska komponenter eller musikinstrument.

Ytfinish: Ytkvaliteten påverkar inte bara estetiken utan även funktionella aspekter som friktion, slitstyrka och korrosionsbeteende.

Materialintegritet: Säkerställa att mässingskomponenterna bibehåller sina mekaniska egenskaper utan defekter såsom sprickor, porositet eller materialskiktning5.

Geometriska toleranser: Egenskaper som planhet, rundhet, vinkelräthet och koncentricitet måste verifieras för att säkerställa korrekt montering och funktion.

Implementering av effektiva inspektionsmetoder

Tekniker för inspektion under processens gång

Inspektion under tillverkningsprocessen hjälper till att fånga upp problem innan de blir fler. Vi har funnit att implementering av dessa tekniker minskar skrotfrekvensen avsevärt:

| Typ av inspektion | Tillämpning | Fördelar |

|---|---|---|

| Visuell inspektion | Detektering av ytdefekter och ytbehandlingsproblem | Snabb, kräver minimal utrustning |

| Dimensionell kontroll | Verifiering av kritiska dimensioner under bearbetning | Förhindrar kumulativa fel |

| Statistisk processtyrning | Övervakning av processvariabler | Identifierar trender före toleransöverträdelser |

| Övervakning av verktygsslitage | Spårning av skärverktygets skick | Förhindrar kvalitetsförsämring över tid |

Protokoll för slutbesiktning

Slutbesiktningen är din sista försvarslinje mot att kvalitetsproblem når kunderna:

Koordinatmätmaskiner (CMM): För komplexa mässingskomponenter ger koordinatmätmaskiner omfattande dimensionell verifiering med hög noggrannhet.

Test av ytjämnhet: Genom att använda profilometrar för att kvantifiera ytfinhetsparametrar säkerställs en jämn kvalitet.

Hårdhetsprovning: Genom att verifiera hårdhetsprofilen bekräftas korrekta materialegenskaper, vilket är särskilt viktigt för belastade komponenter.

Funktionell testning: Ibland räcker det inte med dimensionell noggrannhet - genom att simulera faktiska användningsförhållanden avslöjas prestandaproblem som andra tester kanske missar.

Vanliga kvalitetsproblem och deras lösningar

Inkonsekvens i dimensionerna

Dimensionsvariationer beror ofta på termiska effekter under bearbetningen. Mässing expanderar vid uppvärmning, vilket kan orsaka dimensionsförskjutningar. För att ta itu med detta:

- Tillåt lämpliga nedkylningsperioder mellan arbetsmomenten

- Implementera temperaturkontrollerade miljöer för kritiska mätningar

- Använd skärvätskor för att hantera värmeutvecklingen

- Överväg grovbearbetning följt av färdigbearbetning efter avspänning

Problem med ytfinishen

Dålig ytfinish på mässingskomponenter kan bero på:

Olämpliga skärparametrar: För höga matningshastigheter eller otillräckliga skärhastigheter kan orsaka dålig ytkvalitet.

Problem vid val av verktyg: Användning av slitna verktyg eller felaktiga geometrier för mässingens unika egenskaper.

Problem med chipkontroll: Mässingens tendens att producera långa, trådiga spån kan leda till repor på ytan.

Lösningen är att optimera skärparametrarna specifikt för mässing, använda rätt spånbrytare och välja lämpliga verktygsbeläggningar.

Dokumentation och spårbarhet

Kvalitetskontroll är inte komplett utan korrekt dokumentation. På PTSMAKE för vi detaljerade register över bland annat:

- Materialcertifikat

- Processparametrar

- Resultat av inspektion

- Information om operatören

- Status för maskinkalibrering

Denna spårbarhet gör att vi snabbt kan identifiera grundorsaken till eventuella kvalitetsproblem och vidta korrigerande åtgärder.

Digitala kvalitetsledningssystem

Modern kvalitetskontroll utnyttjar digitala verktyg för ökad effektivitet:

- Digital mätning Datainsamling: Eliminering av fel vid manuell registrering

- Programvara för statistisk analys: Identifiering av trender och potentiella problem

- System för maskinövervakning: Spåra prestationsmått i realtid

- Digitala arbetsinstruktioner: Säkerställa konsekventa förfaranden

Utbildning för kvalitetsexcellens

Den mänskliga faktorn är fortfarande avgörande för kvalitetskontrollen. Regelbunden utbildning av maskinoperatörer om:

- Materialspecifika bearbetningstekniker

- Korrekt användning av mätutrustning

- Förståelse för tekniska ritningar och toleranser

- Principer för statistisk processtyrning

Denna investering i humankapital betalar sig i form av lägre skrotningsfrekvens och färre kundklagomål.

Kontinuerlig förbättring av kvalitetskontrollen

Kvalitetskontroll inom mässingsbearbetning är inte statisk - den utvecklas hela tiden:

- Regelbunden översyn av kvalitetsmätningar

- Analys av grundorsaker till defekter

- Återkoppling från kunder

- Benchmarking mot branschstandarder

Genom att betrakta kvalitet som en pågående resa snarare än ett mål kan tillverkarna kontinuerligt förfina sin kapacitet inom mässingsbearbetning.

Vilken är den bästa mässingen för maskinbearbetning?

Har du någonsin kämpat med att välja rätt mässing för ditt bearbetningsprojekt? Frustrationen över delar som inte uppfyller specifikationerna, maskiner som slits ut i förtid eller ytbehandlingar som helt enkelt inte glänser som förväntat kan förvandla vad som borde vara enkla projekt till kostsamma huvudvärksproblem.

Den bästa mässingen för maskinbearbetning är vanligtvis friskärande mässing som C360 (innehåller cirka 3% bly), som erbjuder utmärkt maskinbearbetning, god hållfasthet och överlägsen ytfinish. För blyfria alternativ ger kiselmässing (C87850) eller vismutinnehållande legeringar jämförbar prestanda samtidigt som de uppfyller miljöbestämmelserna.

Förståelse för mässingslegeringar för maskinbearbetning

Mässing är ett av de mest populära materialen inom tillverkningsindustrin, särskilt för maskinbearbetade komponenter. Som en koppar-zinklegering erbjuder mässing en unik kombination av egenskaper som gör den idealisk för många applikationer. Men inte alla mässingslegeringar fungerar lika bra när det gäller bearbetningsoperationer.

Min erfarenhet av att arbeta med olika material på PTSMAKE har visat att valet av den optimala mässingslegeringen kan ha en dramatisk inverkan på produktionseffektiviteten, verktygens livslängd och detaljernas kvalitet. Nyckeln är att förstå hur olika mässingskompositioner påverkar maskinbearbetbarheten.

Vanliga mässingstyper som används vid maskinbearbetning

Det finns flera mässingslegeringar som vanligen används vid maskinbearbetning, var och en med olika egenskaper:

Friskärande mässing (C360)

C360-mässing innehåller cirka 61,5% koppar, 35,5% zink och 3% bly. Denna legering är guldstandarden för maskinbearbetning på grund av dess utmärkta spånbildningsegenskaper. Blyet i denna legering fungerar som en spånbrytare och förhindrar långa, trådiga spånor som kan fastna i maskiner.

Tillsatsen av bly fungerar också som ett naturligt smörjmedel under skärande bearbetning, vilket minskar friktionen mellan verktyget och arbetsstycket. Detta resulterar i:

- Överlägsen ytfinish

- Förlängd verktygslivslängd

- Snabbare skärhastigheter

- Minskad stilleståndstid för maskinen

Marin mässing (C46400)

Med cirka 60% koppar, 39% zink och 1% tenn erbjuder marinmässing utmärkt korrosionsbeständighet, särskilt i marina miljöer. Även om den inte är lika frihuggen som C360, bearbetar den ändå ganska bra och ger bättre styrka och hållbarhet.

Arkitektonisk mässing (C38500)

Denna legering innehåller cirka 57% koppar, 40% zink och 3% bly och balanserar god bearbetbarhet med estetiskt tilltal. Den används ofta för dekorativa applikationer där utseendet är viktigt.

Blyfria alternativ

Miljöbestämmelser har i allt högre grad begränsat användningen av bly i tillverkningen. Detta har drivit på utvecklingen av blyfria mässingslegeringar som fortfarande erbjuder god maskinbearbetbarhet. Några lovande alternativ är t.ex:

Kisel mässing (C87850)

Denna legering använder kisel och andra element för att ersätta bly och samtidigt bibehålla goda bearbetningsegenskaper. Även om den inte riktigt matchar bearbetbarheten hos blyad mässing, kommer moderna kiselmässingslegeringar anmärkningsvärt nära.

Vismut-innehållande mässing

Vismut har fysikaliska egenskaper som liknar bly, men utan miljöproblem. Legeringar som EnviroBrass (C89520) använder vismut för att uppnå spånbildning6 egenskaper jämförbara med blyad mässing.

Jämförande analys av mässingslegeringar

När man väljer mässing för maskinbearbetning bör man beakta flera faktorer utöver bara maskinbearbetbarheten:

| Mässingslegering | Betyg för maskinbearbetning (1-100) | Motståndskraft mot korrosion | Hållfasthet (MPa) | Ledande innehåll | Efterlevnad av miljölagstiftningen |

|---|---|---|---|---|---|

| C360 (fri skärning) | 90-100 | Bra | 310-380 | ~3% | Begränsad |

| C46400 (marin) | 70-80 | Utmärkt | 380-450 | <0,1% | Bra |

| C38500 (Arkitektonisk) | 85-95 | Bra | 330-400 | ~3% | Begränsad |

| C87850 (kiselmässing) | 80-85 | Mycket bra | 380-450 | 0% | Utmärkt |

| C89520 (Bismut mässing) | 85-90 | Bra | 320-380 | 0% | Utmärkt |

Faktorer som påverkar mässings maskinbearbetbarhet

I min erfarenhet av PTSMAKE har jag observerat flera faktorer som påverkar hur bra en mässingslegering bearbetar:

Innehåll av zink

I allmänhet förbättrar högre zinkhalt (upp till ca 40%) bearbetbarheten. Efter denna punkt blir legeringen för spröd för effektiv maskinbearbetning.

Legeringselement

- Bly: Dramatiskt förbättrad maskinbearbetning men möter regulatoriska restriktioner

- Bismut: Bra substitut för bly med liknande bearbetningsfördelar

- Kisel: Förbättrar hållfastheten med bibehållen rimlig maskinbearbetbarhet

- Tenn: Förbättrar korrosionsbeständigheten men kan minska bearbetbarheten något

Hårdhet och formbarhet

Den optimala mässingen för maskinbearbetning är en balans mellan hårdhet och formbarhet. Om materialet är för mjukt slits skärverktygen sönder, och om det är för hårt ökar verktygsslitaget exponentiellt.

Skärparametrar

Även den bästa mässingslegeringen kommer inte att fungera bra om felaktiga skärparametrar används. Faktorer att ta hänsyn till inkluderar:

- Skärhastighet

- Matningshastighet

- Verktygsgeometri

- Typ av kylvätska och leveransmetod

Branschspecifika val av mässing

Olika industrier har varierande krav på mässingskomponenter:

Rörsystem och ventiler

Avzinkningsbeständighet och överensstämmelse med dricksvattenstandarder är avgörande. Legeringar som C36000 (mässing med fri skärning) eller blyfria alternativ som C69300 är vanliga val.

Elektronik

För elektroniska komponenter är det viktigt med hög ledningsförmåga och korrosionsbeständighet. Legeringar med högre kopparhalt som C26000 (70% koppar) är ofta att föredra.

Fordon

Fordonsindustrin kräver mässing som tål vibrationer och ger god slitstyrka. C36000 har historiskt sett varit populärt, men blyfria alternativ används allt oftare för att uppfylla miljöbestämmelser.

Hur optimerar man skärhastigheter och matningar för mässingsbearbetning?

Har du någonsin kämpat med att få den perfekta finishen på dina mässingsbearbetningsprojekt? Har du upplevt överdrivet verktygsslitage eller dålig ytkvalitet trots att du följt standardbearbetningsparametrar? Dessa frustrationer kan förvandla vad som borde vara en enkel process till en tidskrävande huvudvärk.

För att optimera skärhastigheter och matningar för mässingsbearbetning måste man balansera materialegenskaper med verktygsval. För friskärande mässingslegeringar som C360, börja med skärhastigheter på 400-600 SFM och matningshastigheter på 0,004-0,007 IPR, justera sedan baserat på din specifika applikation, verktygets skick och maskinens kapacitet.

Förstå parametrar för maskinbearbetning av mässing

Mässing anses generellt vara en av de mest bearbetningsbara metallerna, men det betyder inte att du bara kan använda standardhastigheter och matningar och förvänta dig optimala resultat. Min erfarenhet av att arbeta med olika mässingskomponenter på PTSMAKE har visat att rätt parameterval drastiskt kan förbättra både effektiviteten och detaljkvaliteten.

Nyckeln till framgångsrik mässingsbearbetning ligger i att förstå hur olika legeringar reagerar på skärande bearbetning. Mässing är en koppar-zinklegering, med variationer som innehåller olika proportioner av dessa metaller tillsammans med andra element som bly, aluminium eller kisel. Dessa sammansättningar påverkar direkt hur du bör närma dig bearbetningsoperationer.

Friskärande kontra blyhaltig mässing

Frihuggen mässing (som C360) innehåller bly som fungerar som ett spånbrytare7 under bearbetningsoperationer. Detta möjliggör högre skärhastigheter jämfört med icke-blyade varianter. Vid bearbetning av blyad mässing rekommenderar jag vanligtvis:

- Skärhastigheter: 400-600 SFM (ytfot per minut)

- Matningshastigheter: 0,004-0,007 IPR (tum per varv)

För mässingslegeringar utan bly eller med låg blyhalt (allt vanligare på grund av miljöbestämmelser) bör parametrarna justeras:

- Skärhastigheter: 300-450 SFM

- Matningshastigheter: 0,003-0,005 IPR

Skärhastighetsöverväganden för olika mässingslegeringar

Olika mässingslegeringar kräver specifika tillvägagångssätt för skärhastigheter. Här är en omfattande uppdelning baserad på min erfarenhet av olika mässingstyper:

| Mässingslegering | Sammansättning | Rekommenderad skärhastighet (SFM) | Anteckningar |

|---|---|---|---|

| C260 (Patron mässing) | 70% Cu, 30% Zn | 300-450 | Högre zinkhalt kräver måttliga hastigheter |

| C360 (Friskärande mässing) | 61,5% Cu, 35,5% Zn, 3% Pb | 400-600 | Utmärkt bearbetbarhet tack vare blyinnehållet |

| C385 (arkitektonisk brons) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Aluminiuminnehållet ökar hårdheten något |

| C464 (mässing för marinbruk) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Tuffare legering kräver lägre hastigheter |

| C510 (fosforbrons) | 95% Cu, 5% Sn, spår P | 200-300 | Betydligt svårare, kräver lägre hastigheter |

Vid val av skärhastigheter är maskinens styvhet och uppställningsstabilitet lika viktiga faktorer. På PTSMAKE har vi kommit fram till att det bästa resultatet uppnås genom att börja i den lägre delen av dessa intervall och gradvis öka tills optimal prestanda uppnås.

Tekniker för optimering av matningshastighet

Valet av matningshastighet är avgörande för kvaliteten på ytfinishen och verktygens livslängd. För aggressiva matningar kan orsaka verktygsbrott, medan för konservativa inställningar slösar bort produktivitet. För mässingsbearbetning rekommenderar jag dessa riktlinjer:

Grovbearbetning

För grovbearbetning där materialavverkning är prioriterat:

- Använd 0,005-0,010 IPR för svarvoperationer

- Vid fräsning fungerar spånbelastningar på 0,003-0,006 tum per tand bra

- Skärdjupet kan vara mer aggressivt, vanligtvis 0,050-0,150 tum

Efterbearbetning

När ytfinishen är kritisk:

- Minska matningshastigheterna till 0,002-0,004 IPR för svarvning

- Vid fräsning, spånbelastningar på 0,001-0,003 tum per tand

- Ta lätt skärdjup, vanligtvis 0,010-0,030 tum

En viktig teknik som vi använder på PTSMAKE är adaptiv matningsstyrning, där vi justerar matningshastigheten baserat på skärkrafterna. Denna metod har hjälpt oss att minska verktygsbrotten med 37% i vår mässingsbearbetning.

Verktygsvalets inverkan på hastigheter och matningar

Rätt skärverktyg kan göra en betydande skillnad i dina bearbetningsparametrar för mässing. Jag har funnit att dessa verktygsegenskaper ger bäst resultat:

Material för skärande verktyg

- Höghastighetsstål (HSS): Ekonomiskt val för de flesta mässingsarbeten, kan köras i 70-80% av de hastigheter som anges ovan

- Hårdmetall: Idealisk för produktionsmiljöer, kan utnyttja hela det angivna varvtalsområdet

- Belagda verktyg: Generellt sett onödigt för mässing, men TiN-beläggningar kan förbättra verktygens livslängd vid höga volymer

Verktygsgeometri för mässing

- Höga positiva spånvinklar (15-20°) minskar skärkrafterna

- Större avlastningsvinklar (10-15°) förhindrar gnidning

- För blyfri mässing hjälper mindre spånbrytare till att hantera spånbildning

En kritisk faktor som ofta förbises är verktygens skärpa. Slöa verktyg genererar överdriven värme och kraft, oavsett hastighet och matningsinställningar. På PTSMAKE tillämpar vi ett strikt verktygshanteringssystem för att säkerställa optimala skärförhållanden.

Strategier för kylvätska för optimal prestanda

Även om mässing i allmänhet bearbetas torrt kan rätt kylvätska förlänga verktygets livslängd och förbättra ytfinishen. För höghastighetsoperationer rekommenderar jag:

- Översvämning av kylvätska: Vattenlösliga lösningar vid 8-10% koncentration

- Kylning med dimma: Särskilt effektiv vid höghastighetsfräsning

- Tryckluft: Ofta tillräckligt för lätta kapningar på fritt skärande mässing

Vid bearbetning utan kylvätska (vanligt för små mässingsdetaljer), öka luftflödet runt skärzonen och minska hastigheten med 15-20% för att kompensera för den ökade värmen.

Genom att noggrant balansera dessa faktorer - legeringstyp, skärhastighet, matningshastighet, verktygsval och kylningsstrategi - kan du uppnå optimala resultat i din mässingsbearbetning. Nyckeln är att börja med beprövade parametrar och metodiskt justera dem utifrån dina specifika produktionskrav.

Vilka är kostnadsövervägandena för högvolymprojekt för mässingsbearbetning?

Har du någonsin undrat varför vissa projekt inom mässingsbearbetning spränger budgeten medan andra ligger under den beräknade kostnaden? Har du haft svårt att förklara kostnadsöverskridanden för intressenter eller ständigt överraskats av dolda utgifter i högvolymproduktion?

Kostnaden för högvolymprojekt för mässingsbearbetning påverkas av materialval, bearbetningskomplexitet, produktionsvolym, sekundära operationer och leverantörsrelationer. Genom att optimera dessa faktorer kan kostnaderna minskas samtidigt som kvaliteten bibehålls. Strategisk planering under designfasen ger störst möjlighet till kostnadskontroll.

Materialval och specifikationer

När du planerar högvolymprojekt för mässingsbearbetning har materialvalet stor betydelse för slutresultatet. Alla mässingslegeringar är inte lika bra och skillnaderna i kostnad kan vara betydande.

Vanliga mässingslegeringar och deras kostnadspåverkan

Den mässingslegering du väljer påverkar direkt ditt projekts kostnadsstruktur. Varje legering erbjuder olika egenskaper och prispunkter:

| Mässingslegering | Relativ kostnad | Viktiga egenskaper | Bästa applikationer |

|---|---|---|---|

| C260 (Patron mässing) | Medium | Utmärkt formbarhet, god hållfasthet | Elektroniska komponenter, hårdvara |

| C360 (Friskärande mässing) | Medelhög-Hög | Överlägsen bearbetbarhet, god hållfasthet | Precisionsdetaljer i stora volymer |

| C385 (arkitektonisk brons) | Hög | Utmärkt korrosionsbeständighet, estetiskt tilltalande | Dekorativa tillämpningar |

| C230 (röd mässing) | Hög | Hög korrosionsbeständighet, attraktiv färg | Rörmokare, marina komponenter |

| C280 (Muntz metall) | Medium | God hållfasthet, måttlig kostnad | Marina applikationer, fästelement |

Materialkostnaderna står vanligtvis för 30-50% av den totala projektkostnaden vid högvolymsbearbetning av mässing. Vid PTSMAKE har jag funnit att valet av rätt legering under konstruktionsfasen kan minska materialkostnaderna med upp till 15% utan att kompromissa med detaljens prestanda.

Toleranskrav och kostnadskorrelation

Snävare toleranser ökar alltid bearbetningstiden och kostnaderna. Vid högvolymproduktion kan det ge betydande besparingar att förstå var exakta toleranser verkligen är nödvändiga:

- Standardtoleranser (±0,005") ger i allmänhet minimalt kostnadstillägg

- Medelhöga toleranser (±0,001") kan öka bearbetningskostnaderna med 15-25%

- Precisionstoleranser (±0,0005" eller snävare) kan öka kostnaderna med 40-60%

Jag råder mina kunder att endast tillämpa snäva toleranser på kritiska detaljer och att använda standardtoleranser på andra ställen. Detta selektiv toleransmetod8 har hjälpt många av våra kunder att minska bearbetningskostnaderna med 20-30% på projekt med stora volymer.

Produktionsvolym och stordriftsfördelar

Att förstå hur volymen påverkar enhetskostnaderna är avgörande för att kunna budgetera högvolymprojekt för mässingsbearbetning på ett korrekt sätt.

Volymbrytpunkter och sänkning av enhetskostnader

Förhållandet mellan produktionsvolym och styckkostnad följer ett förutsägbart mönster, men med viktiga nyanser:

- Initiala installationskostnader skrivs av på alla delar

- Verktygsslitaget ökar med volymen, vilket kan leda till att verktygen måste bytas ut

- Materialinköp gynnas av volymrabatter

- Arbetseffektiviteten förbättras med längre produktionskörningar

På PTSMAKE ser vi vanligtvis dessa kostnadsminskningar vid specifika volymbrytpunkter:

| Produktionsvolym | Ungefärlig kostnadsminskning (jämfört med prototypen) |

|---|---|

| 1-10 enheter | Baslinje (högsta kostnad per enhet) |

| 11-100 enheter | 15-25% reducering |

| 101-1.000 enheter | 30-45% reducering |

| 1.001-10.000 enheter | 45-60% reducering |

| 10.000+ enheter | 60-75% reducering |

Dessa procentsatser varierar beroende på detaljernas komplexitet och specifika krav, men mönstret gäller för de flesta projekt inom mässingsbearbetning.

Balansera lagerkostnader med produktionseffektivitet

Produktion av stora volymer skapar utmaningar för lagerhanteringen. Större produktionsserier innebär i allmänhet lägre enhetskostnader men högre lagerhållningskostnader. För att hitta den optimala balansen krävs överväganden:

- Kostnader för lagring

- Konsekvenser för kassaflödet

- Noggrannhet i efterfrågeprognoserna

- Risk för konstruktionsändringar eller föråldring

Jag rekommenderar att du beräknar din ekonomiska orderkvantitet (EOQ) för att hitta den bästa platsen mellan produktionseffektivitet och lagerkostnader. Många av våra kunder på PTSMAKE har upptäckt att uppdelning av stora order i strategiska produktionskörningar kan optimera deras totala ägandekostnad.

Optimering av tillverkningsprocesser

Det sätt på vilket dina mässingsdetaljer tillverkas har en betydande inverkan på de totala projektkostnaderna, särskilt vid högre volymer.

CNC-programmering och maskinval

För mässingsbearbetning i stora volymer lönar det sig att investera i optimerad CNC-programmering. Modern CAM-programvara kan bestämma de mest effektiva verktygsbanorna och minska cykeltiderna med 15-30% jämfört med standardmetoder.

Val av maskin spelar också en avgörande roll:

- Enspindliga maskiner: Lägre timpriser men längre produktionstider

- Flerspindliga maskiner: Högre timpriser men dramatiskt kortare cykeltider

- Maskiner av schweizisk typ: Utmärkt för komplexa små detaljer med snäva toleranser

På PTSMAKE har vi investerat i avancerad flerspindlig utrustning speciellt för mässingsproduktion i stora volymer, vilket gör att vi kan uppnå 40-60% snabbare produktionstider jämfört med konventionella bearbetningscentra.

Krav på sekundära operationer och efterbehandling

Ytterligare operationer utöver grundläggande maskinbearbetning kan påverka din projektbudget avsevärt:

- Avgradning: Nödvändigt för de flesta mässingsdelar, lägger till 5-15% till baskostnaderna

- Ytbehandling: Polering, plätering eller anodisering kan lägga till 10-30%

- Värmebehandling: Behövs sällan för mässing men kan lägga till 15-25% vid behov

- Kvalitetsinspektion: Från 5% för grundläggande inspektion till 20% för omfattande testning

När vi arbetar med våra kunder på högvolymprojekt rekommenderar jag att man noggrant utvärderar vilka sekundära operationer som verkligen är nödvändiga. Ofta kan mindre konstruktionsändringar eliminera kostsamma efterbehandlingssteg utan att påverka detaljens funktionalitet.

Val av leverantör och hantering av leverantörsrelationer

Ditt val av tillverkningspartner har stor betydelse för projektkostnaderna, särskilt för pågående högvolymsproduktion.

Jämförelse mellan tillverkningskostnader inom landet och offshore

Valet mellan inhemsk tillverkning och tillverkning utomlands påverkas av många olika kostnadsfaktorer:

| Kostnadsfaktor | Inhemsk tillverkning | Offshore-tillverkning |

|---|---|---|

| Arbetsgivaravgifter | Högre | Lägre |

| Kostnader för material | Jämförbar | Ofta lägre |

| Kvalitetskontroll | Direkt tillsyn | Kräver ytterligare hantering |

| Frakt | Lägre, snabbare | Högre och längre ledtider |

| Kommunikation | Enklare, i realtid | Kan vara en utmaning |

| IP-skydd | Starkare rättsligt ramverk | Potentiella risker |

| Total kostnadsfördel | För låga-mediumvolymer, komplexa delar | För höga volymer, enklare delar |

På PTSMAKE tillhandahåller vi transparenta kostnadsuppdelningar för att hjälpa kunderna att fatta välgrundade beslut. Våra tillverkningsanläggningar i Kina erbjuder kostnadsfördelar, men vi upprätthåller stränga kvalitetsstandarder som motsvarar inhemska leverantörer.

Långsiktiga fördelar med partnerskap

Att utveckla strategiska leverantörsrelationer för mässingsbearbetning i stora volymer ger betydande kostnadsfördelar:

- Förfining av processen över tid

- Inköp av bulkmaterial

- Minskade kvalitetsproblem

- Effektiviserad kommunikation

- Delade effektivitetsförbättringar

Jag har sett kunder minska sina totala projektkostnader med 15-25% vid den tredje produktionsomgången genom kontinuerliga förbättringsinitiativ med vårt ingenjörsteam. Dessa relationer ger också stabilitet i prissättning och kapacitetstilldelning under marknadsfluktuationer.

Hur säkerställer man dimensionell noggrannhet i mässingsbearbetade delar?

Har du någonsin fått mässingskomponenter som helt enkelt inte passade som förväntat? Eller sett en precisionsmontering misslyckas på grund av komponenter som bara var några tusendelar av en tum utanför specifikationen? Felaktiga mått i mässingsdetaljer kan förvandla ett lovande projekt till en frustrerande och kostsam upplevelse.

För att säkerställa måttnoggrannhet i bearbetade mässingsdetaljer krävs en heltäckande strategi som omfattar rätt materialval, optimalt verktygsval, kontrollerade bearbetningsparametrar, regelbunden inspektion och temperaturstyrning under hela processen. Med dessa metoder kan tillverkare konsekvent uppnå toleranser så snäva som ±0,005 mm.

Förstå dimensionella utmaningar vid mässingsbearbetning

Mässing används ofta inom precisionstillverkning för sin utmärkta bearbetbarhet, korrosionsbeständighet och sitt attraktiva utseende. Att uppnå konsekvent måttnoggrannhet med mässing innebär dock unika utmaningar. I min erfarenhet av att arbeta med otaliga mässingskomponenter har jag identifierat flera kritiska faktorer som påverkar dimensionerna.

Materialegenskaper som påverkar dimensionsstabiliteten

Koppar-zinklegeringen i mässing ger upphov till specifika bearbetningsegenskaper som direkt påverkar måttnoggrannheten. Olika mässingslegeringar uppvisar varierande grad av värmeutvidgningskoefficienter9 under bearbetningen, vilket kan leda till dimensionsförändringar om det inte tas hänsyn till detta på rätt sätt.

Vanliga mässingslegeringar som används vid precisionsbearbetning är

| Mässingslegering | Sammansättning | Egenskaper som påverkar måttnoggrannheten |

|---|---|---|

| C360 (fri skärning) | 61,5% Cu, 3% Pb, 35,5% Zn | Utmärkt maskinbearbetbarhet, måttlig termisk stabilitet |

| C272 (gul mässing) | 65% Cu, 35% Zn | God dimensionsstabilitet, kräver noggranna skärparametrar |

| C385 (arkitektonisk brons) | 60% Cu, 39% Zn, 1% Sn | Överlägsen korrosionsbeständighet, måttlig värmeutvidgning |

Kritiska bearbetningsparametrar för precision

Skärhastighet, matningshastighet och skärdjup påverkar dramatiskt måttnoggrannheten vid mässingsbearbetning. Vid bearbetning av mässing på PTSMAKE använder vi vanligtvis högre skärhastigheter jämfört med stål, men detta kräver noggrann balans. För höga hastigheter kan generera värme som förvränger dimensionerna, medan för låga hastigheter kan orsaka verktygsgnissel och ytdefekter.

Verktygsval och skick

Verktygsgeometrin spelar en avgörande roll för att uppnå dimensionell precision. För mässing specifikt rekommenderar jag:

- Positiva räfflingsvinklar mellan 0-15° för smidig spånevakuering

- Vassa skäreggar för att minimera materialdeformationen

- HSS- eller hårdmetallverktyg med specifika beläggningar för mässingstillämpningar

- Regelbunden övervakning av verktygets skick för att förhindra dimensionsavvikelser

Implementering av strategier för precisionskontroll

Temperaturhantering under maskinbearbetning

Temperaturvariationer är en av de mest underskattade faktorerna som påverkar måttnoggrannheten. För att bekämpa detta:

- Implementera korrekta kylstrategier (översvämningskylning fungerar bra för mässing)

- Låt materialet acklimatisera sig till verkstadstemperaturen före bearbetning

- Överväg termisk stabilisering mellan operationerna för krav på ultraprecision

- Övervaka variationer i omgivningstemperaturen under produktionskörningar på flera dagar

Tekniker för fixturer och arbetshållare

Det sätt på vilket mässingsstycken hålls påverkar direkt dimensionerna. Jag har upptäckt det:

- Användning av särskilda fixturer som stöder arbetsstycket jämnt förhindrar distorsion

- Genom att använda ett jämnt klämtryck undviks deformation av arbetsstycket

- Implementering av 3-2-1-lokaliseringsprinciper säkerställer repeterbar positionering

- Mjuka käftar för känsliga mässingskomponenter bevarar ytfinishen

Överväganden vid CNC-programmering för mässing

Vid programmering för mässingsbearbetning finns det flera specifika metoder som förbättrar måttnoggrannheten:

- Verktygsbanestrategier som upprätthåller konsekvent skärande ingrepp

- Lämpliga procentandelar för övergång (typiskt 30-50% för mässingsbearbetning)

- Klättringsfräsning för de flesta operationer för att minska verktygets avböjning

- Kompensation för verktygsslitage genom regelbundna offsetjusteringar

Metoder för kvalitetskontroll och verifiering

Inspektionsfrekvens och teknik

Dimensionsverifiering måste integreras i hela bearbetningsprocessen, inte bara vid slutförandet. På PTSMAKE tillämpar vi en inspektionsmetod med flera nivåer:

- Inspektion av första artikeln med omfattande dimensionell verifiering

- Kontroller under processens gång vid kritiska driftövergångar

- Statistisk processtyrning för löpande produktion

- Slutlig verifiering med hjälp av kalibrerad mätutrustning

För mässingskomponenter med snäva toleranser använder vi CMM-teknik (Coordinate Measuring Machine) med mätprecision på mikronivå.

Miljökontroller för mätnoggrannhet

Även perfekt maskinbearbetning kan undermineras av felaktiga mätförhållanden. Kritiska överväganden inkluderar:

- Temperaturkontrollerade inspektionsmiljöer (vanligtvis 20°C/68°F)

- Regelbunden kalibrering av mätinstrument

- Standardiserade mätprocedurer för att eliminera operatörsvariationer

- Beaktande av stabilisering av materialtemperaturen före mätning

Felsökning av vanliga dimensionsproblem

När måttavvikelser uppstår i mässingsdetaljer identifieras grundorsakerna genom systematisk analys. Vanliga problem som jag har stött på inkluderar:

- Verktygsavböjning under bearbetning, särskilt med verktyg med lång räckvidd

- Ofullständig spånevakuering orsakar värmeuppbyggnad

- Inkonsekventa materialegenskaper mellan olika batcher

- Infästning som medför påfrestning och efterföljande deformation

Genom att implementera de strategier som beskrivs ovan kan tillverkare konsekvent uppnå exceptionell måttnoggrannhet i mässingsbearbetade komponenter och uppfylla även de mest krävande toleranskraven för precisionsapplikationer.

Vilka är de bästa metoderna för att underhålla bearbetningsverktyg i mässing?

Har du någonsin tagit fram dina verktyg för mässingsbearbetning bara för att upptäcka att de är slöa, korroderade eller fungerar dåligt? Kämpar du med inkonsekventa skärningar och frekventa verktygsbyten som tär på både din tid och budget? Dessa frustrationer kan förvandla vad som borde vara precisionsarbete till en dyr huvudvärk.

Korrekt underhåll av bearbetningsverktyg i mässing kräver regelbunden rengöring, korrekt smörjning, korrekt förvaring i torra miljöer, rutinmässig kontroll av slitage och efterlevnad av tillverkarens specificerade skärparametrar. Genom att tillämpa dessa metoder förlängs verktygens livslängd, bearbetningsprecisionen förbättras och de totala produktionskostnaderna minskar.

Förstå mässingens egenskaper och deras inverkan på verktyg

Mässing är en legering som huvudsakligen består av koppar och zink, vilket gör den mjukare än många metaller men ändå kan orsaka betydande verktygsslitage. Vid bearbetning av mässing ställs verktygen inför unika utmaningar på grund av materialets egenskaper. Mässing har utmärkt bearbetbarhet men tenderar att skapa uppbyggd kant10 på skärverktyg under långvariga operationer.

Enligt min erfarenhet på PTSMAKE har jag upptäckt att mässingens värmeledningsförmåga spelar en avgörande roll för verktygsslitaget. Till skillnad från aluminium avleder mässing inte värme lika effektivt, vilket kan leda till snabbare verktygsnedbrytning om korrekt kylning inte upprätthålls. Zinkinnehållet i mässing (vanligtvis 5-40%) påverkar avsevärt hur dina verktyg kommer att prestera och slitas över tid.

Viktiga rengöringsprotokoll för bearbetningsverktyg i mässing

Regelbunden rengöring är inte förhandlingsbart för underhåll av bearbetningsverktyg i mässing. Efter varje användning rekommenderar jag att du följer denna rengöringssekvens:

- Avlägsna lösa spånor med tryckluft

- Torka av verktygen med en ren, luddfri trasa

- Använd lämpliga lösningsmedel för att avlägsna envisa mässingsbeläggningar

- Torka verktygen noggrant före förvaring eller nästa användning

För tuffare mässingsrester har jag funnit ultraljudsrengöring särskilt effektiv. På PTSMAKE använder vi ultraljudsrengörare med specialiserade lösningar som tar bort mässingspartiklar utan att skada verktygets yta eller geometri.

Optimala strategier för smörjning

Korrekt smörjning förlänger verktygens livslängd dramatiskt vid bearbetning av mässing. Till skillnad från järnhaltiga material kan mässing i vissa tillämpningar med fördel bearbetas med minimal smörjning eller till och med torrbearbetning.

Rekommenderade smörjmedel för olika bearbetningsoperationer

| Typ av operation | Rekommenderat smörjmedel | Tillämpningsmetod | Anteckningar |

|---|---|---|---|

| Borrning | Lätt mineralolja | Applicering av dimma | Applicera sparsamt för att förhindra uppbyggnad av spån |

| Fräsning | Syntetisk skärvätska | Kylning vid översvämning | Bibehåller temperaturstabilitet |

| Vändning | Lätt oljig eller torr | Minimal smörjmängd | Förhindrar att spån svetsas fast i verktyget |

| Tappning | Svavelbaserad skärolja | Direkt tillämpning | Förbättrar gängfinishen |

När man använder smörjmedel är konsekvens nyckeln. Jag har sett att oregelbundna smörjmönster orsakar ojämnt verktygsslitage, vilket leder till förtida fel och inkonsekventa bearbetningsresultat.

Bästa förvaringsmetoder för att förhindra korrosion

Korrekt förvaring påverkar verktygets livslängd avsevärt. Bearbetningsverktyg i mässing bör förvaras i:

- Klimatkontrollerade miljöer med luftfuktighet under 60%

- Verktygsskåp med korrosionsinhibitorer i ångfas

- Individuella skyddshylsor eller fodral

- Organiserade system som hindrar verktyg från att kontakta varandra

På PTSMAKE förvarar vi precisionsverktyg i särskilda skåp med kiselgelpaket som absorberar fukt. Detta enkla tillägg har märkbart förlängt verktygens livslängd, särskilt för hårdmetallverktyg som används i mässingsapplikationer.

Regelbunden inspektion och rekonditionering

Genom att införa en systematisk inspektionsrutin förhindrar man oväntade verktygsfel. Jag rekommenderar att du inspekterar bearbetningsverktyg i mässing:

- Före första användning för dagen

- Efter att ha slutfört stora produktionsserier

- Vid byte mellan mässingslegeringar

- Varje gång skärprestanda ändras

Viktiga inspektionspunkter

- Skäreggens integritet (kontrollera om den är sprucken eller matt)

- Beläggningens skick (se efter avskalning eller slitage)

- Verktygsgeometri (kontrollera att vinklarna inte har ändrats)

- Rundgång (säkerställa jämn rotation)

Vid rekonditionering bör du överväga om egen omslipning är meningsfullt för din verksamhet. Även om det är bekvämt kan felaktig omslipning förändra verktygsgeometrin och försämra prestandan. På PTSMAKE har vi funnit att professionella rekonditioneringstjänster ofta ger bättre konsistens för kritiska verktyg.

Optimera skärparametrar

Rätt skärparametrar påverkar drastiskt verktygets livslängd vid bearbetning av mässing. Jag har sammanställt dessa parametrar baserat på omfattande tester:

- Skärhastighet: 300-500 SFM för HSS-verktyg; 500-1000 SFM för hårdmetall

- Matningshastigheter: Generellt högre än de som används för stål

- Djupgående skärning: Måttliga till kraftiga snitt ger ofta bättre resultat än lätta pass

- Verktygsgeometri: 0-5° spånvinkel fungerar normalt bäst för de flesta mässingslegeringar

Genom att justera dessa parametrar baserat på specifika mässingslegeringar (t.ex. gul mässing jämfört med marin mässing) kan verktygets prestanda och livslängd optimeras ytterligare.

Implementering av ett verktygshanteringssystem

Ett systematiskt tillvägagångssätt för verktygshantering ger utdelning i form av längre verktygslivslängd. Ett effektivt system bör spåra:

- Historik över verktygsanvändning

- Schema för rekonditionering

- Prestationsmätningar per applikation

- Kostnadsanalys för utbyte kontra rekonditionering

Digitala verktygshanteringssystem har revolutionerat hur vi spårar verktyg på PTSMAKE. Med streckkodsläsning och användningsövervakning kan vi förutse när verktygen behöver underhåll innan prestandan försämras, vilket sparar både tid och materialkostnader.

Utbildning av operatörer för korrekt verktygshantering

Den mänskliga faktorn är fortfarande avgörande för verktygsunderhåll. Se till att operatörerna förstår:

- Korrekt teknik för montering av verktyg

- Tecken på verktygsslitage specifikt för mässingsbearbetning

- Lämplig hantering för att förhindra skador

- När ska du rapportera problem med verktygets prestanda?

Min erfarenhet är att investeringar i utbildning av operatörer är bland det mest lönsamma när det gäller att förlänga verktygens livslängd och upprätthålla precisionen i bearbetningen.

En funktion som hjälper till att bryta metallspån i hanterbara bitar under skärande bearbetning. ↩

Lär dig hur spånans egenskaper påverkar bearbetningseffektiviteten och verktygsvalet. ↩

Klicka för att få viktig information om hur verktygskantens tillstånd påverkar bearbetningen av mässing. ↩

Lär dig mer om värmeeffekter på metallers kristallina strukturer och förebygg problem med missfärgning av mässing. ↩

Förståelse för förändringar i materialstrukturen är avgörande för att undvika komponentfel. ↩

Lär dig specifika tekniker för att förbättra spånkontrollen i precisionsbearbetningstillämpningar. ↩

Lär dig om spånbildningsmekanik för att bemästra mässingsbearbetning. ↩

Lär dig kostnadsbesparande tekniker för precisionstillverkning av branschexperter ↩

Klicka för att lära dig mer om denna viktiga egenskap som påverkar resultaten av precisionsbearbetning. ↩

Lär dig hur detta fenomen påverkar din bearbetningskvalitet och verktygens livslängd. ↩