Kämpar du med att välja rätt rostfri stålkvalitet för ditt projekt? Fel val kan leda till för tidig korrosion, produktfel eller osäkra förhållanden, särskilt i tuffa miljöer.

316 rostfritt stål erbjuder exceptionell korrosionsbeständighet, särskilt mot klorider och syror. Det behåller sin styrka vid höga temperaturer, motstår gropfrätning och ger utmärkt hållbarhet i marina miljöer, vilket gör det idealiskt för krävande applikationer.

Under mina år på PTSMAKE har jag sett många kunder byta till rostfritt stål 316 efter att ha upplevt fel med andra material. Även om det kostar mer i början än 304 rostfritt stål, gör den förlängda livslängden och det minskade underhållet det mer ekonomiskt i det långa loppet. Låt mig visa dig varför 316 rostfritt stål kan vara den perfekta lösningen för ditt nästa projekt.

Överlägsen korrosionsbeständighet

316 rostfritt stål innehåller 2-3% molybden, vilket ger det enastående motståndskraft mot klorider och andra starka kemikalier. Detta gör det perfekt för marina miljöer, kemisk processutrustning och medicintekniska produkter.

När vi bearbetar delar till kustutrustning på PTSMAKE rekommenderar jag alltid rostfritt stål 316. Dess motståndskraft mot korrosion i saltvatten är mycket bättre än andra kvaliteter, särskilt i stänkzoner där syre och salt tillsammans skapar mycket korrosiva förhållanden.

Utmärkt prestanda vid höga temperaturer

En annan stor fördel med rostfritt stål 316 är dess utmärkta hållfasthet vid förhöjda temperaturer. Det bibehåller sin strukturella integritet upp till 870°C (1600°F), vilket gör det lämpligt för värmeväxlare, avgassystem och delar till industriugnar.

Vi tillverkade nyligen komponenter till en kunds processutrustning för höga temperaturer. Delarna i rostfritt stål 316 har fungerat felfritt i flera år, medan de tidigare materialen gick sönder inom några månader.

Förbättrad motståndskraft mot grop- och spaltkorrosion

Molybdenhalten i 316 rostfritt stål ger ett exceptionellt motstånd mot grop- och spaltkorrosion. Detta är avgörande för tillämpningar där instängd fukt eller kemikalier kan orsaka lokal korrosion.

Jag har sett den här fördelen på nära håll i den utrustning för livsmedelsbearbetning som vi har tillverkat. Komponenterna i rostfritt stål 316 motstår gropbildning som kan ge upphov till bakterier, vilket gör dem idealiska för att upprätthålla hygienstandarder.

3 Förbättrade mekaniska egenskaper

Med en sträckgräns på cirka 290 MPa (42.000 psi) och en draghållfasthet på cirka 580 MPa (84.000 psi) har rostfritt stål 316 utmärkta mekaniska egenskaper för strukturella tillämpningar.

På PTSMAKE använder vi ofta rostfritt stål 316 för bärande komponenter i tuffa miljöer. Dess kombination av styrka och korrosionsbeständighet gör det unikt lämpligt för dessa krävande applikationer.

Bättre motståndskraft mot reducerande kemikalier

316 rostfritt stål fungerar exceptionellt bra när det utsätts för reducerande kemikalier som svavelsyra, som snabbt skulle skada andra metaller.

En av våra kunder inom den kemiska industrin bytte till ventilkomponenter i rostfritt stål 316 efter att ha upplevt upprepade fel med andra material. Bytet eliminerade deras underhållsproblem och förbättrade driftsäkerheten.

Icke-magnetiska egenskaper

Den austenitiska strukturen hos 316 rostfritt stål gör det omagnetiskt i glödgat tillstånd, vilket är viktigt för applikationer där magnetisk interferens måste undvikas.

Vi har bearbetat komponenter i rostfritt stål 316 för känslig medicinsk och vetenskaplig utrustning där magnetiska egenskaper skulle kunna störa drift eller mätningar.

Estetiskt tilltalande och ytbehandlingsalternativ

316 rostfritt stål behåller sitt ljusa, rena utseende även efter många års användning. Det kan bearbetas på olika sätt, från spegelpolerat till borstat.

De arkitektoniska komponenter som vi tillverkar i rostfritt stål 316 är inte bara hållbara utan behåller också sitt utseende i utomhusmiljöer där andra material skulle missfärgas eller korrodera.

Utmärkt svetsbarhet

316 rostfritt stål kan enkelt svetsas med standardmetoder, vilket gör det mångsidigt för tillverkning. Svetsarna bibehåller korrosionsbeständigheten när de utförs på rätt sätt.

I vår tillverkningsprocess gör denna svetsbarhet att vi kan skapa komplexa enheter som bibehåller sin integritet genom hela konstruktionen.

Biokompatibilitet för medicinska tillämpningar

316L (den koldioxidsnåla versionen av 316) är biokompatibel och används ofta i medicinska implantat och kirurgiska instrument. Dess motståndskraft mot kroppsvätskor och steriliseringsprocesser gör den idealisk för dessa tillämpningar.

Vi har tillverkat precisionskomponenter för medicintekniska produkter i rostfritt stål 316L, som uppfyller de stränga kraven för implantat och applikationer med patientkontakt.

Hållbar och återvinningsbar

316 rostfritt stål är 100% återvinningsbart utan kvalitetsförlust, vilket gör det till ett miljömässigt ansvarsfullt val. Den långa livslängden minskar också miljöpåverkan från utbyte och underhåll.

På PTSMAKE arbetar vi för en hållbar tillverkning, och återvinningsbarheten hos rostfritt stål 316 överensstämmer med våra och våra kunders miljövärderingar.

Vilket rostfritt stål är bäst för maskinbearbetning?

Har du någonsin kämpat med att välja rätt rostfritt stål för ditt bearbetningsprojekt? Frustrationen över att balansera bearbetbarhet med korrosionsbeständighet, kostnadsöverväganden och applikationskrav kan få även erfarna ingenjörer att ifrågasätta sina materialval.

För de flesta bearbetningsapplikationer erbjuder 303 rostfritt stål den bästa balansen mellan bearbetbarhet, kostnadseffektivitet och prestanda. Men 304 och 316 rostfritt stål är bättre val när högre korrosionsbeständighet krävs, trots att de har något lägre bearbetbarhet.

Förståelse för rostfritt ståls bearbetbarhet

Med bearbetbarhet menas hur lätt ett material kan skäras, borras eller bearbetas på annat sätt med standardverktyg och utrustning. När man väljer rostfritt stål för bearbetning är det avgörande att förstå bearbetningsindexet - det har en direkt inverkan på produktionseffektiviteten, verktygens livslängd och de totala tillverkningskostnaderna.

Systemet för bedömning av bearbetningsbarhet jämför material med AISI 1212-stål, som tilldelas värdet 100%. Lägre procenttal indikerar material som är svårare att bearbeta. De flesta rostfria stål har värden mellan 30-60%, vilket gör dem generellt mer utmanande att arbeta med än kolstål.

Faktorer som påverkar bearbetbarheten hos rostfritt stål

Flera viktiga faktorer påverkar hur väl en rostfri stålkvalitet bearbetar:

Arbetar hårt Tendens: Austenitiska rostfria stål (som 304 och 316) tenderar att hårdna snabbt under bearbetningen, vilket kan påskynda verktygsslitaget.

Svavelinnehåll: Högre svavelhalt (som i 303) förbättrar spånbrytningen och minskar uppbyggd kantbildning.

Termisk konduktivitet: Rostfria stål har i allmänhet lägre värmeledningsförmåga än kolstål, vilket gör att värmen koncentreras till skäreggen.

Mikrostruktur: Den kristallina strukturen påverkar hur materialet reagerar på skärkrafter.

Jämförelse av vanliga rostfria stålsorter för maskinbearbetning

Baserat på min erfarenhet av att arbeta med olika tillverkare har jag funnit att tre rostfria stålkvaliteter dominerar projekt inom precisionsbearbetning. Låt oss jämföra deras egenskaper:

| Betyg | Maskinbearbetningsgrad | Motståndskraft mot korrosion | Relativ kostnad | Bästa applikationer |

|---|---|---|---|---|

| 303 | 70-78% | Måttlig | Lägre | Muttrar, bultar, fästelement, axlar |

| 304 | 45-55% | Bra | Måttlig | Livsmedelsutrustning, kökskomponenter, arkitektoniska delar |

| 316 | 35-45% | Utmärkt | Högre | Marin utrustning, medicintekniska produkter, delar till kemisk bearbetning |

303 Rostfritt stål: Maskinistens vän

303 rostfritt stål innehåller tillsatt svavel (0,15-0,35%) specifikt för att förbättra bearbetbarheten. Denna tillsats skapar mangansulfidinneslutningar som fungerar som spånbrytare under skärande bearbetning. När jag har arbetat med kunder vid PTSMAKE har jag funnit att 303 är ungefär 40% mer bearbetningsbart än 304.

Kompromissen är något sämre korrosionsbeständighet jämfört med 304 och 316. För de flesta inomhusapplikationer utan exponering för aggressiva kemikalier eller saltvatten ger 303 dock tillräckligt skydd samtidigt som bearbetningskostnaderna minskar avsevärt.

304 Rostfritt stål: Den mångsidiga kompromissen

304 (ibland kallad 18-8 på grund av dess krom- och nickelinnehåll) representerar mellanläget i egenskaper för maskinbearbetning1. Det erbjuder överlägsen korrosionsbeständighet jämfört med 303 och innehåller inte tillsatt svavel. Det gör den idealisk för utrustning för livsmedelsbearbetning och applikationer där materialets renhet är viktig.

Vid bearbetning av 304 rekommenderar jag:

- Använda vassa verktyg med positiva spånvinklar

- Bibehåller högre skärhastigheter

- Använda riklig kylning för att kontrollera arbetshårdnande

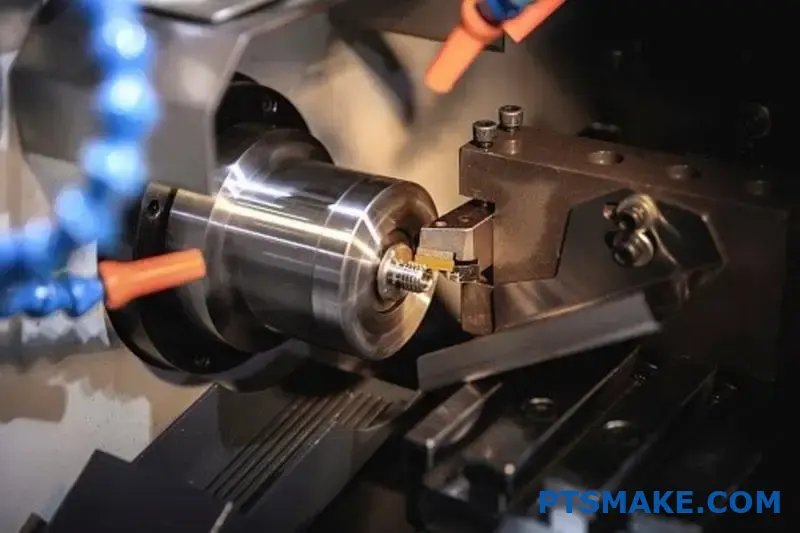

316 Rostfritt stål: För krävande miljöer

316 är den mest utmanande av dessa tre kvaliteter att bearbeta, främst på grund av dess högre nickelhalt och tillsatsen av molybden. Dessa element förbättrar korrosionsbeständigheten, särskilt mot klorider (som saltvatten), men minskar maskinbearbetbarheten.

För projekt som kräver 316-bearbetning, räkna med:

- Cirka 25% långsammare skärhastigheter än 304

- Mer frekventa verktygsbyten

- Högre bearbetningskostnader

Jag har upptäckt att speciella kallbearbetade versioner av 316 kan förbättra bearbetbarheten samtidigt som de flesta fördelarna med korrosionsbeständighet bibehålls.

Praktiska rekommendationer baserade på tillämpning

Efter att ha bearbetat tusentals komponenter i rostfritt stål har jag tagit fram några praktiska riktlinjer för materialval:

För högvolymproduktion: Välj 303 när det är möjligt för att maximera produktionseffektiviteten och minimera verktygskostnaderna.

För livsmedelskontakt eller angränsande medicinska applikationer: 304 ger en bra balans mellan bearbetbarhet och nödvändig korrosionsbeständighet.

För marin eller kemisk exponering: Trots bearbetningsutmaningarna är 316 fortfarande det bästa valet när exceptionell korrosionsbeständighet inte är förhandlingsbart.

För dekorativa tillämpningar: Tänk på 304, som polerar exceptionellt bra och motstår missfärgning.

På PTSMAKE rekommenderar vi ofta att man ser till detaljens hela livscykel, inte bara den initiala bearbetningskostnaden. Ibland kan det löna sig att investera i det mer svårbearbetade rostfria 316-stålet, eftersom det ger längre livslängd och lägre ersättningskostnader för komponenter i tuffa miljöer.

Bearbetningstips för rostfritt stål

För att klara utmaningarna vid bearbetning av rostfritt stål:

Bibehålla styvhet: Använd styva uppställningar med minimalt överhäng för att minska skakningar.

Fortsätt skära: När du väl är engagerad, behåll kontinuerliga skärningar när det är möjligt.

Strategi för kylning: Använd rikligt med skärvätska med högtryckssystem.

Val av verktyg: Verktyg av snabbstål eller hårdmetall med koboltinnehåll och rätt beläggning ger längre livslängd.

Matningshastigheter: Använd relativt höga matningshastigheter för att ligga steget före härdningen.

Vad är bearbetbarheten hos 316L?

Har du någonsin börjat bearbeta 316L rostfritt stål, bara för att se dina verktyg slitas ned i alarmerande takt? Eller kanske har du kämpat med den frustrerande gummiliknande ytfinishen som verkar omöjlig att göra perfekt oavsett vilka skärparametrar du använder?

Bearbetbarheten hos rostfritt stål 316L är relativt dålig, med en bearbetbarhetsklassificering på endast 36% jämfört med fritt bearbetande stål (100%). Detta austenitiska rostfria stål är notoriskt svårt att bearbeta på grund av dess härdande egenskaper, låga värmeledningsförmåga och höga seghet.

Varför 316L har utmanande bearbetbarhet

Efter att ha arbetat med olika kvaliteter av rostfritt stål inom precisionstillverkning kan jag med säkerhet säga att 316L innebär unika utmaningar vid maskinbearbetning. Beteckningen "L" indikerar låg kolhalt (mindre än 0,03%), vilket förbättrar korrosionsbeständigheten men komplicerar bearbetningen ytterligare.

Arbetar hårt Tendens

En av de viktigaste faktorerna som påverkar 316L:s bearbetbarhet är dess starka tendens till arbetshärdning. Under bearbetningen hårdnar ytskiktet på 316L avsevärt när skärverktygen passerar över det. Detta innebär att varje efterföljande skärning möter material som har blivit gradvis hårdare än sitt ursprungliga tillstånd.

Denna arbetshärdningseffekt skapar en ond cirkel: ju hårdare materialet blir, desto mer skärkraft krävs, vilket genererar mer värme och orsakar ännu mer härdning. På PTSMAKE har vi kommit fram till att det är viktigt att kontrollera skärhastigheterna och använda lämpliga verktygsgeometrier för att minimera denna effekt.

Problem med termisk konduktivitet

316L rostfritt stål har dålig värmeledningsförmåga - cirka 16,2 W/m-K vid rumstemperatur, vilket är betydligt lägre än kolstål på 50 W/m-K. Denna egenskap skapar flera utmaningar vid maskinbearbetning:

- Värmekoncentration vid skäreggen

- Ökat verktygsslitage

- Högre risk för uppbyggd kantbildning

- Svårigheter att uppnå snäva toleranser

Den värme som alstras vid skärning kan inte avledas effektivt, vilket gör att skärzonen når extrema temperaturer. Denna instängda värme påskyndar verktygsslitaget och kan orsaka dimensionsfelaktigheter eftersom arbetsstycket expanderar under bearbetningen.

Jämförelse av verktygslivslängd vid bearbetning av olika material

När man analyserar verktygens livslängd blir kontrasten mellan 316L och andra vanligt förekommande bearbetade material tydlig:

| Material | Relativ verktygslivslängd | Rekommenderad skärhastighet (sfm) | Vanlig mekanism för verktygsslitage |

|---|---|---|---|

| 316L rostfritt stål | 1× (baslinje) | 100-300 | Abrasivt, adhesivt slitage |

| 304 rostfritt stål | 1.2× | 100-325 | Liknande 316L |

| 4140 legerat stål | 2.5× | 200-350 | Abrasivt slitage |

| 6061 Aluminium | 8× | 500-1000 | Uppbyggd kant |

| Mässing | 6× | 400-800 | Slitage på häftämne |

Optimeringsstrategier för 316L-bearbetning

Under mina år inom tillverkningsindustrin har jag utvecklat flera metoder för att förbättra bearbetbarheten hos 316L och samtidigt bibehålla den precision som våra kunder kräver.

Val av skärverktyg

Rätt skärverktyg gör en betydande skillnad vid bearbetning av 316L. Jag rekommenderar:

- Kobolt HSS- eller hårdmetallverktyg: Deras överlägsna hårdhet och värmebeständighet är avgörande för 316L.

- Belagda verktyg: TiAlN- och AlCrN-beläggningar förlänger verktygens livslängd avsevärt.

- Verktygsgeometri: Positiva spånvinklar minskar skärkrafterna, medan tillräckliga avlastningsvinklar förhindrar gnidning.

På PTSMAKE har vi uppnått utmärkta resultat med pinnfräsar med variabel spiral som är särskilt utformade för austenitiska rostfria stål. Dessa verktyg minimerar slag och förbättrar spånevakueringen - två vanliga problem vid bearbetning av 316L.

Optimala skärparametrar

Rätt skärparametrar är avgörande för framgångsrik 316L-bearbetning:

Rekommendationer för hastighet och matning

- Skärhastighet: Håll hastigheterna måttliga, vanligtvis 30-40% lägre än de som används för kolstål

- Matningshastighet: Upprätthåll konsekventa, måttliga matningar för att förhindra arbetshårdnande

- Skärdjup: Använd djupare snitt snarare än grunda för att komma under arbetshärdat skikt2

- Chipbelastning: Säkerställ tillräcklig spåntjocklek för att förhindra gnidning och överdriven värmeutveckling

Strategier för kylvätska

Effektiv kylning är inte förhandlingsbart vid bearbetning av 316L. Högtryckskylvätska som riktas exakt mot skäreggen hjälper till att bryta spånor och sänka temperaturen. I vår CNC-verksamhet använder vi:

- Oljebaserade kylvätskor för tunga grovbearbetningsoperationer

- Vattenlösliga kylvätskor med korrosionsinhibitorer för allmän maskinbearbetning

- MQL-system (Minimum Quantity Lubrication) för vissa ytbehandlingar

Överväganden om ytfinish

För att uppnå en utmärkt ytfinish på 316L krävs noggrann planering:

- Verktygets skick: Använd alltid vassa verktyg och byt ut dem vid första tecken på slitage

- Styvhet: Maximera arbetsstyckets och verktygets styvhet för att minimera vibrationer

- Konsekvent kapning: Bibehåller jämn spånbelastning under hela kapningsprocessen

- Avslutande pass: Lätta finbearbetningspassager med hög ythastighet ger ofta bästa resultat

Verklig prestanda i olika applikationer

Enligt min erfarenhet på PTSMAKE uppvägs 316L:s bearbetningsutmaningar av dess exceptionella prestanda i kritiska tillämpningar. Även om det kan vara svårare att bearbeta, gör dess korrosionsbeständighet och mekaniska egenskaper det ovärderligt för:

- Medicintekniska produkter och implantat

- Utrustning för kemisk bearbetning

- Marin- och offshorekomponenter

- Utrustning för livsmedelsbearbetning

- Arkitektoniska tillämpningar i korrosiva miljöer

Den extra ansträngning som krävs för att bearbeta 316L på rätt sätt ger utdelning i form av produktens livslängd och prestanda. När 316L-komponenter bearbetas korrekt kan de ge decennier av tillförlitlig service i miljöer som skulle förstöra mindre material.

Är 304 eller 316 rostfritt lättare att bearbeta?

Har du någonsin stått vid en CNC-maskin och sett hur den kämpar med ett arbetsstycke i rostfritt stål? Det där frustrerande ögonblicket när verktygen slits i förtid eller ytfinishen inte är helt rätt? Att välja mellan 304 och 316 rostfritt stål kan göra skillnaden mellan ett framgångsrikt projekt och en huvudvärk i tillverkningen.

Generellt sett är 304 rostfritt stål lättare att bearbeta än 316. Den högre svavelhalten i 304 förbättrar bearbetbarheten genom att skapa spånbrytningar, medan 316:s molybdenhalt ökar hårdheten och verktygsslitaget. Specifika scenarier kan dock påverka detta förhållande, beroende på dina prioriteringar.

Förstå skillnaderna i bearbetbarhet mellan 304 och 316

När man jämför bearbetbarheten hos dessa två populära rostfria stålkvaliteter är det flera faktorer som spelar in. Baserat på min erfarenhet av att arbeta med båda materialen i många projekt kan jag med säkerhet säga att rostfritt stål 304 vanligtvis erbjuder bättre bearbetbarhet än 316. Denna skillnad härrör främst från deras distinkta kemiska sammansättningar.

304 rostfritt innehåller cirka 18% krom och 8% nickel, medan 316 innehåller liknande mängder plus 2-3% molybden. Detta till synes lilla tillskott av molybden påverkar bearbetbarheten avsevärt genom att öka materialets styrka och hårdhet. Molybdenet i 316 skapar ett mer abrasivt material som ökar verktygsslitaget och kräver mer kraft vid skärande bearbetning.

Nyckelfaktorer som påverkar bearbetningsresultatet

Kemisk sammansättning

Den kemiska sammansättningen av varje legering påverkar direkt hur de reagerar på bearbetningsprocesser:

| Fastighet | 304 rostfritt stål | 316 rostfritt stål | Påverkan på bearbetbarhet |

|---|---|---|---|

| Molybden | 0% | 2-3% | 316:s molybden ökar hårdheten, vilket minskar bearbetbarheten |

| Svavel | Högre | Lägre | Högre svavelhalt i 304 förbättrar spånbildning |

| Kol | 0,08% max | 0,08% max | Liknande påverkan på båda legeringarna |

| Krom | 18-20% | 16-18% | Liknande nivåer med minimal skillnad i påverkan |

Vid bearbetning av rostfritt stål 316 gör molybden att verktygen slits cirka 20-30% snabbare jämfört med bearbetning av rostfritt stål 304. På PTSMAKE justerar vi ofta våra verktygsscheman för att ta hänsyn till denna skillnad när vi byter mellan dessa material.

Arbetshärdningsegenskaper

Båda rostfria stålkvaliteterna uppvisar arbetshärdning3 egenskaper, men med betydande skillnader:

304 tenderar att härda snabbare än 316, vilket kan verka motsägelsefullt med tanke på dess bättre bearbetbarhet. Denna egenskap innebär dock att:

- Vassa verktyg måste användas för att "skära igenom" det härdade skiktet

- Konsekventa matningshastigheter måste upprätthållas

- Att bo eller gnugga mot materialet bör undvikas

Med 316 sker arbetshärdningen mer gradvis, men den initiala hårdheten är högre. Det innebär att 316 visserligen är mer förutsägbart under långvarig bearbetning, men samtidigt svårare att skära i under hela processen.

Värmeproduktion och värmehantering

Värmehanteringen har stor betydelse för en framgångsrik bearbetning av båda kvaliteterna:

- 304 rostfritt har lägre värmeledningsförmåga än 316

- 316 fördelar värmen något bättre vid maskinbearbetning

- Båda kräver effektiva kylstrategier

Trots att 316 har en marginellt bättre värmeavledning innebär den högre hållfastheten ändå större utmaningar vid maskinbearbetning. Jag har märkt att högtryckskylsystem är särskilt fördelaktiga när man arbetar med 316 rostfria komponenter med komplexa geometrier.

Praktiska överväganden för bearbetning av båda kvaliteterna

Verktygsval och strategi

Val av lämpliga verktyg gör en avsevärd skillnad vid bearbetning av båda sorterna:

- Hårdmetallverktyg med rätt beläggning är viktiga för båda materialen

- Verktyg i snabbstål som innehåller kobolt ger bättre värmebeständighet

- Positiva spånvinklar minskar skärkrafterna

- Styva uppsättningar minimerar vibrationer och skakningar

När det gäller rostfritt 316 har vi uppnått bättre resultat med verktyg som har specialiserade PVD-beläggningar som förbättrar smörjförmågan och värmebeständigheten. Den extra investeringen i premiumverktyg betalar sig ofta genom förbättrad verktygslivslängd och bättre ytfinish.

Rekommendationer för hastighet och matning

Allmänna startrekommendationer för bearbetning av dessa legeringar:

| Drift | 304 rostfritt stål | 316 rostfritt stål |

|---|---|---|

| Vändning (SFM) | 250-350 | 200-300 |

| Fräsning (SFM) | 300-400 | 250-350 |

| Borrning (SFM) | 70-100 | 50-80 |

| Matningshastighet | Standard | Minska med 10-20% |

Dessa värden fungerar som utgångspunkter och bör justeras utifrån dina specifika bearbetningsförhållanden, verktyg och uppställningsstyvhet.

Överväganden om efterbearbetning

Efter bearbetningen kan båda materialen kräva ytterligare bearbetning:

- Avgradning är kritisk på grund av segheten hos de grader som bildas

- Passivering hjälper till att återställa korrosionsbeständigheten som försämrats under bearbetningen

- Spänningsavlastning kan vara nödvändig för precisionskomponenter

Enligt min erfarenhet kräver 316-komponenter ofta mer uppmärksamhet vid avgradning på grund av materialets hårdare karaktär. Detta ökar den totala bearbetningstiden och kostnaden när man arbetar med denna kvalitet.

Kostnadskonsekvenser av materialval

Utöver bearbetbarhet bör du beakta dessa kostnadsfaktorer när du väljer mellan 304 och 316:

- 316 kostar normalt 20-30% mer än 304

- Verktygskostnaderna är högre vid bearbetning av 316 på grund av ökat slitage

- Produktionshastigheterna är i allmänhet långsammare med 316

- Energiförbrukningen ökar vid bearbetning av hårdare material

När vi på PTSMAKE utvärderar projekt tar vi hänsyn till dessa faktorer i våra offerter, särskilt när det gäller högvolymsproduktion där små skillnader per del multipliceras avsevärt över tid.

Tips och tekniker för framgångsrik bearbetning av rostfritt stål

Har du någonsin påbörjat ett projekt för bearbetning av rostfritt stål bara för att stöta på verktygsbrott, överdriven värme eller dålig ytfinish? Många ingenjörer ställs inför dessa frustrerande utmaningar som kan leda till att produktionsscheman spåras ur och att kostnaderna ökar avsevärt.

Bearbetning av rostfritt stål är svårare än bearbetning av vanligt stål på grund av dess härdande egenskaper, lägre värmeledningsförmåga och högre seghet. Men med rätt verktyg, skärparametrar och tekniker kan dessa utmaningar hanteras på ett effektivt sätt för ett lyckat resultat.

Välja rätt skärverktyg

Valet av lämpliga skärverktyg är kanske den mest kritiska faktorn för framgångsrik bearbetning av rostfritt stål. Jag har upptäckt att valet av verktygsmaterial har stor betydelse för både verktygets livslängd och ytkvaliteten.

Verktygsmaterial för bearbetning av rostfritt stål

Vid bearbetning av rostfritt stål har valet av verktygsmaterial en direkt inverkan på prestandan:

- Kobolt höghastighetsstål (HSS): Bättre än standard HSS för rostfritt stål men fortfarande begränsad skärhastighet och verktygslivslängd

- Verktyg i hårdmetall: Standardvalet för de flesta bearbetningsoperationer i rostfritt stål på grund av sin hårdhet och slitstyrka

- Keramiska verktyg: Utmärkt för höghastighetsbearbetning av rostfritt stål

- Kubisk bornitrid (CBN): Idealisk för härdade rostfria stål

- Polykristallin diamant (PCD): Rekommenderas i allmänhet inte för rostfritt stål på grund av kolaffinitet

För de flesta tillämpningar på PTSMAKE förlitar vi oss på belagda hårdmetallverktyg. Beläggningar som TiAlN (titanaluminiumnitrid) eller AlCrN (aluminiumkromnitrid) förbättrar verktygens prestanda avsevärt vid bearbetning av rostfritt stål genom att förbättra värmebeständigheten och minska friktionen.

Överväganden om verktygsgeometri

Verktygsgeometrin är lika viktig vid bearbetning av rostfritt stål:

- Positiva krattvinklar: Använd 5-15° positiva spånvinklar för att minska skärkrafterna och arbetshärdningen

- Avlastningsvinklar: Behåll avlastningsvinklar på 8-12° för att förhindra gnidning

- Förberedelse av kanter: Lätt rundade kanter (honing) förbättrar kanthållfastheten utan överdriven arbetshärdning

- Chipsbrytare: Oumbärlig för att kontrollera de sega, trådiga spånor som är typiska vid bearbetning av rostfritt stål

Optimera skärparametrar

Den arbetshärdning4 beteendet hos rostfritt stål gör valet av skärparametrar mycket mer kritiskt än för andra material.

Rekommendationer för hastighet och matning

För bearbetning av rostfritt stål rekommenderar jag normalt dessa parametrar:

| Drift | Skärhastighet (SFM) | Matningshastighet (IPR) | Skärdjup (tum) |

|---|---|---|---|

| Grovbearbetning | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Efterbehandling | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Borrning | 60-100 | 0.002-0.006 | N/A |

| Tappning | 30-60 | Stigning i tråd | N/A |

Dessa värden fungerar som utgångspunkter och bör justeras utifrån den specifika rostfria stålsorten, verktygsmaterialet och maskinens kapacitet.

Strategier för kylning och smörjning

Effektiv kylning är avgörande vid bearbetning av rostfritt stål på grund av dess dåliga värmeledningsförmåga:

- Översvämning av kylvätska: Använd kylvätska med högt tryck och hög volym som riktas exakt mot skärzonen

- Kylning av dimma: Mindre effektiv men användbar för enkla operationer

- Kylning genom verktyg: Idealisk för djupa hål och svåråtkomliga skärområden

- Kryogenisk kylning: Avancerad teknik med flytande kväve för krävande tillämpningar

På PTSMAKE har vi investerat i högtryckskylsystem som levererar kylvätska direkt till skäreggen med tryck på upp till 1000 PSI för våra mest krävande bearbetningar av rostfritt stål.

Förebyggande av vanliga problem

Adressering av arbetshårdgörning

Arbetshärdning uppstår när rostfritt stål blir hårdare och svårare att bearbeta under skärprocessen. För att minimera detta problem:

- Upprätthålla ett konstant engagemang för skärning

- Undvik att hålla eller gnugga verktyget mot arbetsstycket

- Använd vassa verktyg och byt ut dem innan de blir slöa

- Använd klättringsfräsning i stället för konventionell fräsning när så är möjligt

Tekniker för chipkontroll

Rostfritt stål tenderar att bilda långa, trådiga spånor som kan linda sig runt verktyget och arbetsstycket och orsaka ytskador och verktygsbrott. Effektiv spånkontroll innebär:

- Använda korrekta geometrier för spånbrytare

- Programmering av lämpliga verktygsbanor som undviker återskärning av spån

- Justering av skärdjup och matningshastigheter för att producera mer hanterbara spånor

- Implementering av peckborrningscykler för håltagningsoperationer

Metoder för värmehantering

Värmeutveckling är särskilt problematisk med rostfritt stål. Utöver att använda kylvätska, överväg:

- Programmering av regelbundna verktygsdragningar för att möjliggöra kylning

- Minska skärhastigheterna för svåra detaljer

- Införande av viloperioder i långa bearbetningscykler

- Använda flera lättare passeringar istället för en tung

Materialspecifika överväganden

Olika rostfria stålsorter har varierande grad av maskinbearbetbarhet:

- Austenitisk (300-serien): De vanligaste men oftast svåraste att bearbeta

- Ferritisk (400-serien): Generellt lättare att bearbeta än austenitiska kvaliteter

- Martensitisk (vissa 400-serien): Kan bearbetas i glödgat tillstånd relativt enkelt

- Utfällningshärdning (17-4 PH): Måttlig maskinbearbetbarhet i lösningsbehandlat skick

316 rostfritt stål, som vi ofta bearbetar vid PTSMAKE, innebär särskilda utmaningar på grund av dess höga nickel- och molybdenhalt. För denna kvalitet rekommenderar jag att man minskar skärhastigheten med cirka 15% jämfört med 304 rostfritt stål och använder mer aggressiva kylstrategier.

Vilken är den svåraste metallen att bearbeta?

Har du någonsin sett ditt bearbetningsprojekt stanna upp på grund av att du valde fel metall? Eller ännu värre, att du ständigt måste byta ut dyra verktyg eftersom den där "speciallegeringen" förstör allt den kommer i kontakt med? Frustrationen över missade deadlines och skenande kostnader är bara alltför verklig när man hanterar utmanande metaller.

Den svåraste metallen att bearbeta brukar anses vara Inconel, i synnerhet Inconel 718. Denna nickel-krom-superlegering behåller sin styrka vid extrema temperaturer och hårdnar snabbt under skärande bearbetning, vilket orsakar kraftigt verktygsslitage och kräver specialutrustning och -teknik.

Varför Inconel toppar svårighetstabellen

Enligt min erfarenhet av komplexa maskinbearbetningsprojekt är Inconel alltid den största utmaningen för maskinisterna. Denna nickelbaserade superlegering tillhör en familj av värmebeständiga material som ursprungligen utvecklades för flyg- och rymdtillämpningar. Det som gör Inconel så notoriskt svårt att arbeta med är en kombination av fysiska egenskaper som verkar vara särskilt utformade för att försvåra bearbetningsoperationer.

Inconel behåller sin styrka även vid extrema temperaturer - medan de flesta metaller mjuknar vid upphettning behåller Inconel sin hårdhet. Denna egenskap, i kombination med dess tendens att snabbt härdas under skärande bearbetning, skapar en perfekt storm för verktygsslitage. Varje gång skärverktyget passerar blir det kvarvarande materialet faktiskt svårare att skära.

Dessutom har Inconel låg värmeledningsförmåga. I praktiken innebär det att den värme som genereras under bearbetningen inte avleds på ett effektivt sätt. Istället koncentreras den vid skäreggen, vilket påskyndar försämringen av verktyget och potentiellt kan orsaka ett katastrofalt verktygsfel.

De tekniska utmaningarna vid bearbetning av Inconel

Vid bearbetning av Inconel uppstår flera tekniska utmaningar:

- Verktygsslitage: Skärverktyg kan brytas ned upp till 10 gånger snabbare jämfört med bearbetning av standardstål.

- Härdning av arbetet: Den arbetshärdning5 fenomenet innebär att materialet blir allt svårare att skära i takt med att bearbetningen fortskrider.

- Hantering av värme: Den dåliga värmeledningsförmågan gör att värmen koncentreras till skärkanten.

- Ytans integritet: För att bibehålla en korrekt ytfinish krävs exakt kontroll av skärparametrarna.

I vår maskinverkstad på PTSMAKE har vi utvecklat specialiserade protokoll för bearbetning av Inconel som fokuserar på att kontrollera dessa variabler. Vi har kommit fram till att lägre skärhastigheter (vanligtvis 30-50% lägre än de som används för rostfritt stål), rigida verktygshållare och riklig kylning är avgörande för ett lyckat resultat.

Andra utmanande metaller värda att nämna

Även om Inconel kanske är den mest svårbearbetade metallen finns det flera andra metaller som innebär betydande utmaningar vid maskinbearbetning:

Titan och dess legeringar

Titan kombinerar låg värmeledningsförmåga med hög kemisk reaktivitet. Under bearbetningen koncentrerar titans dåliga värmeavledning den termiska spänningen till skäreggen, medan dess affinitet för verktygsmaterial orsakar gnissling och uppbyggnad av eggar. Dessutom gör titanets relativt låga elasticitetsmodul att det kan fjädra bort från skärverktygen, vilket skapar problem med noggrannhet och skakningar.

Jag har upptäckt att framgångsrik titanbearbetning kräver:

- Vassa skärverktyg (vanligtvis hårdmetall med specialbeläggningar)

- Lägre skärhastigheter (ca 60% av de som används för stål)

- Rigida uppställningar för arbets- och verktygshållning

- Generös applicering av skärvätska

Härdade verktygsstål

Verktygsstål som D2, A2 och M2 i härdat tillstånd (normalt 55-62 HRC) skapar extrem nötning på skärverktyg. Dessa material är konstruerade för att motstå slitage i industriella applikationer, så det är naturligt att de står emot verktygsmaskinernas skärande bearbetning.

För dessa material rekommenderar jag:

| Bearbetningsparameter | Rekommendation |

|---|---|

| Skärande verktyg | Keramiska eller CBN-skär |

| Skärhastighet | Mycket låg, beror på hårdhet |

| Matningshastighet | Måttlig till tung |

| Kylvätska | Rikligt eller helt torrt |

Hasteloy och andra exotiska legeringar

Hastelloy, en superlegering av nickel-molybden-krom, delar många av Inconels utmanande egenskaper och har dessutom några egna. Dess exceptionella korrosionsbeständighet kommer från samma materialegenskaper som gör den svår att bearbeta.

På PTSMAKE arbetar vi med dessa exotiska legeringar med specialiserade bearbetningsstrategier som tar hänsyn till deras unika egenskaper. Efter mer än 15 år i branschen har jag kommit fram till att framgångsrik bearbetning av exotiska legeringar är lika mycket konst som vetenskap och kräver erfarenhetsbaserade justeringar av standardbearbetningsparametrar.

Materialegenskaper som ökar svårighetsgraden vid maskinbearbetning

För att förstå varför vissa metaller är svåra att bearbeta måste man undersöka specifika materialegenskaper:

- Hårdhet: Hårdheten är visserligen viktig, men den är inte ensamt avgörande för bearbetbarheten.

- Härdning av arbetet: Material som hårdnar när de deformeras (t.ex. austenitiska rostfria stål) blir successivt svårare att skära.

- Termisk konduktivitet: Låg värmeledningsförmåga koncentrerar värmen till skärkanten.

- Kemisk reaktivitet: Vissa metaller reagerar kemiskt med verktygsmaterial vid höga temperaturer.

- Tålighet: Material som motstår brott och absorberar skärenergi utan att producera spån.

Vid konstruktion av detaljer som kräver svårbearbetade metaller rekommenderar jag alltid att man överväger tillverkningsutmaningarna tillsammans med prestandakraven. Ibland kan små ändringar av materialval eller detaljgeometri dramatiskt förbättra tillverkningsbarheten utan att kompromissa med prestandan.

Skräddarsy ditt tillvägagångssätt: När ska man justera parametrarna för 316 rostfritt stål?

Har du någonsin avslutat en maskinbearbetning av rostfritt stål 316 bara för att upptäcka överdrivet verktygsslitage, dålig ytfinish eller dimensionsfelaktigheter? Trots att du följer standardriktlinjerna uppfyller dina detaljer fortfarande inte kvalitetskraven samtidigt som dina produktionskostnader fortsätter att stiga?

Att veta när man ska justera sina bearbetningsparametrar för 316 rostfritt stål är avgörande för framgång. Standardparametrar är en bra utgångspunkt, men för optimala resultat krävs ofta anpassning utifrån din specifika tillämpning, detaljgeometri och kvalitetskrav. Känn igen varningssignalerna - överdrivet verktygsslitage, dålig ytfinish, termisk skada - och justera därefter.

Identifiering av behovet av parameterjusteringar

Att veta när dina bearbetningsparametrar behöver justeras är lika viktigt som att veta hur de ska justeras. Jag har sett många tillverkningsingenjörer hålla fast vid standardparametrar även när resultaten är klart suboptimala. Denna tvekan beror ofta på rädsla för att göra saker värre eller helt enkelt på att man inte känner igen de indikatorer som tyder på att förändringar behövs.

Varningstecken på att parameterjusteringar behövs

När du bearbetar rostfritt stål 316 ska du hålla utkik efter dessa tecken på att dina nuvarande parametrar inte är optimala:

Överdrivet verktygsslitage eller brott: Om verktygen slits ut snabbare än väntat eller går sönder oväntat kan skärhastigheten, matningen eller skärdjupet behöva justeras.

Dålig ytfinish: Grova, repiga eller oregelbundna ytor tyder ofta på felaktiga skärparametrar eller felaktigt verktygsval.

Felaktigheter i dimensionerna: När delar konsekvent faller utanför toleransintervallen kan dina bearbetningsparametrar orsaka termisk distorsion eller böjning.

Material arbetshärdning6: Om materialet verkar bli allt svårare att skära när bearbetningen fortskrider, är det troligt att du upplever arbetshärdning på grund av felaktiga skärförhållanden.

Överdriven värmeutveckling: Missfärgning av arbetsstycket, rök eller för hög spånvärme är tecken på att skärhastigheten är för hög eller att kylningen är otillräcklig.

Situationsfaktorer som kräver parameterjustering

Olika tillverkningsscenarier kräver olika metoder för parameteroptimering:

| Situation | Övervägande av parameterjustering |

|---|---|

| Produktion av prototyper | Prioritera verktygens livslängd och tillförlitlighet framför cykeltid |

| Produktion av stora volymer | Balansera verktygslivslängd med produktivitet; kan motivera premiumverktyg |

| Komponenter för tunna väggar | Minska skärkrafterna med lättare skär och verktyg med positiv geometri |

| Maskinbearbetning av djupa fickor | Justera för problem med spånevakuering och verktygsavböjning |

| Krav på hög precision | Konservativa hastigheter med ökat kylvätsketryck och precisionsverktyg |

Reaktiv kontra proaktiv parameterjustering

Under mina år som ansvarig för CNC-verksamheten på PTSMAKE har jag märkt att reaktiv parameterjustering - att ändra inställningar först när problem uppstår - är en vanlig men ineffektiv metod. Mycket bättre är en proaktiv strategi där potentiella problem förutses och förebyggs.

Implementering av en proaktiv strategi

Ett proaktivt tillvägagångssätt för parameterjustering inkluderar:

Analys av detaljkonstruktion före programmering: Identifiera utmanande funktioner och justera parametrarna i förebyggande syfte.

Testning av materialparti: Testa varje nytt parti av rostfritt stål 316 med avseende på hårdhetsvariationer som kan kräva parameterjusteringar.

Processövervakning: Implementera realtidsövervakning av skärkrafter, strömförbrukning och vibrationer för att upptäcka problem innan de påverkar detaljkvaliteten.

Förutseende underhåll: Spåra verktygsslitage för att förutse optimala bytesintervall i stället för att vänta på synligt slitage eller fel.

Balansering av flera mål vid justering av parametrar

Parameteroptimering har sällan ett enda mål. Istället måste du balansera konkurrerande mål:

Triangeln för optimering: Hastighet, kvalitet och kostnad

När du justerar bearbetningsparametrarna för rostfritt stål 316 måste du alltid balansera tre primära faktorer:

- Produktionshastighet: Hur snabbt du kan producera färdiga delar

- Delkvalitet: Ytfinish, måttnoggrannhet och materialintegritet

- Produktionskostnad: Verktygslivslängd, maskintid och materialutnyttjande

Att optimera för en faktor innebär oftast att man måste kompromissa med de andra. Maximal produktionshastighet sker t.ex. ofta på bekostnad av kortare verktygslivslängd och potentiellt lägre kvalitet. På PTSMAKE arbetar vi vanligtvis tillsammans med kunderna för att avgöra vilken av dessa faktorer som är mest kritisk för deras specifika applikation och justerar parametrarna därefter.

Iterativ parameterförfiningsprocess

Den mest effektiva metoden för parameteroptimering är ofta iterativ:

- Börja med konservativa parametrar baserade på riktlinjer för material

- Kör testskärningar på representativa objekt

- Mät resultat mot mål (ytfinhet, måttnoggrannhet, verktygsslitage)

- Gör stegvisa justeringar av parametrar

- Upprepa tills optimal balans har uppnåtts

Detta metodiska tillvägagångssätt minimerar riskerna samtidigt som resultaten stadigt förbättras. Det är särskilt viktigt med rostfritt stål 316, där felmarginalen är mindre än med mer förlåtande material.

Dokumentation av parameterändringar och resultat

En ofta förbisedd aspekt av parameteroptimering är dokumentation. Genom att skapa detaljerade register över parameterändringar och deras resultat får man ovärderliga data för framtida projekt. För varje betydande parameterjustering:

- Dokumentera ursprungliga förhållanden och skäl till förändring

- Registrera exakta parameterändringar

- Mät och dokumentera resultat (verktygslivslängd, ytfinhet, måttnoggrannhet)

- Notera eventuella sekundära effekter eller oväntade resultat

Dessa uppgifter blir en kraftfull kunskapsbas som påskyndar optimeringsprocessen för framtida liknande delar, vilket sparar både tid och resurser.

Alternativ för ytfinish vid bearbetning av rostfritt stål 316?

Har du någonsin fått maskinbearbetade 316 rostfria delar som inte uppfyllde dina krav på ytfinish? Eller haft svårt att specificera rätt ytfinish för din applikation och fått komponenter som ser bra ut men fungerar dåligt - eller vice versa? Rätt ytfinish kan göra hela skillnaden när det gäller både funktionalitet och estetik.

Bearbetning av rostfritt stål 316 kan ge ett brett spektrum av ytfinheter från spegelblank Ra 0,1 μm (4 μin) till råare 3,2 μm (125 μin) beroende på bearbetningsprocessen. Den optimala ytbehandlingen ska väljas utifrån din applikations specifika krav på funktionalitet, utseende och kostnadsaspekter.

Förstå mätning av ytfinhet

När vi diskuterar ytfinhet för bearbetning av rostfritt stål 316 använder vi främst parametern Ra (Roughness average), som mäts i mikrometer (μm) eller mikrotum (μin). Detta värde representerar det aritmetiska medelvärdet av ytans mikroskopiska toppar och dalar.

Min erfarenhet av att arbeta med precisionskomponenter visar att många ingenjörer specificerar onödigt fina ytbehandlingar. Detta vanliga misstag driver upp kostnaderna utan att tillföra något funktionellt värde. Kom ihåg att varje steg finare ytfinish normalt ökar bearbetningstiden och verktygsslitaget, vilket direkt påverkar din projektbudget.

Ytfinishen påverkar inte bara utseendet utan även viktiga funktionella egenskaper, t.ex:

- Friktionsegenskaper

- Slitstyrka

- Flödesdynamik för vätskor

- Förseglingsförmåga

- Utmattningshållfasthet

- Korrosionsbeständighet

- Tribologisk prestanda7

Standardytbehandlingar för rostfritt stål 316

I följande tabell beskrivs vanliga ytfinishar som kan uppnås med standardbearbetningsprocesser för rostfritt stål 316:

| Process | Ra-intervall (μm) | Ra Område (μin) | Typiska tillämpningar |

|---|---|---|---|

| CNC-svarvning | 0.4 - 3.2 | 16 - 125 | Allmänna mekaniska komponenter |

| CNC-fräsning | 0.8 - 3.2 | 32 - 125 | Strukturella komponenter, armaturer |

| Slipning | 0.1 - 0.8 | 4 - 32 | Passytor med hög precision |

| Läppning | 0.05 - 0.4 | 2 - 16 | Komponenter med hög precision |

| Polering | 0.025 - 0.2 | 1 - 8 | Medicintekniska produkter, livsmedelsutrustning |

Faktorer som påverkar kvaliteten på ytfinishen

Vid bearbetning av rostfritt stål 316 är det flera faktorer som påverkar vilken ytfinish som kan uppnås:

Verktygsval och skick

Vassa, rätt utvalda skärverktyg med lämplig geometri ger bättre ytfinhet. På PTSMAKE byter vi regelbundet ut verktygen innan de visar tecken på slitage för att upprätthålla en jämn ytkvalitet.Skärparametrar

Högre skärhastigheter med lägre matningshastigheter ger i allmänhet finare ytbehandlingar. Detta förhållande är dock inte alltid linjärt med rostfritt 316 på grund av dess härdande egenskaper.Maskinens styvhet

Vibration är en fiende till god ytfinish. Vår CNC-utrustning med hög precision ger den stabilitet som krävs för överlägsen ytfinish.Användning av kylvätska

Ett korrekt kylvätskeflöde hjälper till att hålla en jämn skärtemperatur och spolar bort spån som kan skada ytan.Materialets skick

Korrekt glödgat 316 rostfritt bearbetar mer konsekvent än arbetshärdat material.

Processer för sekundär efterbearbetning

Ibland är ytfinishen från direkta bearbetningsoperationer inte tillräcklig för specialiserade applikationer. I dessa fall kan sekundära processer tillämpas:

Mekanisk efterbehandling

- Pärlblästring: Skapar en enhetlig matt yta med god korrosionsbeständighet

- Tumbling av tunnor: Rundar kanter och ger en slät, jämn yta

- Vibrerande efterbehandling: Uppnår jämn finish på komplexa geometrier

Kemisk ytbehandling

- Elektropolering: Avlägsnar ett mikroskopiskt lager av material och lämnar en ljus, passiv yta som är idealisk för medicinska och livsmedelsapplikationer

- Passivering: Förbättrar den naturliga korrosionsbeständigheten hos rostfritt 316 utan att ändra ytbehandlingen

Applikationsspecifika rekommendationer

För olika användningsområden rekommenderar jag vanligtvis dessa ytbehandlingar för 316 rostfria komponenter:

- Medicintekniska produkter: Ra 0,1-0,2 μm med elektropolering för biokompatibilitet och enkel sterilisering

- Utrustning för livsmedelsbearbetning: Ra 0,2-0,4 μm med passivering för att förhindra bakteriell vidhäftning

- Komponenter för vätskekontroll: Ra 0,4-0,8 μm för effektiva flödesegenskaper

- Arkitektoniska element: Ra 0,2-0,4 μm med mekanisk polering för estetiskt tilltalande utseende

- Allmänna mekaniska komponenter: Ra 0,8-1,6 μm balanserar prestanda med kostnadseffektivitet

Överväganden om kostnad kontra kvalitet

Varje steg finare i kraven på ytfinhet kan påverka bearbetningskostnaderna avsevärt. Baserat på projekt som jag har övervakat kan en förbättring från en standardfinhet på Ra 1,6 μm till en finhet på Ra 0,2 μm öka bearbetningskostnaderna med 30-50%. Det är därför jag alltid råder mina kunder att bara specificera det som är funktionellt nödvändigt.

För prototyper som ska genomgå tester är det ofta klokt att börja med en standardfinish och förfina i senare iterationer om det behövs. På PTSMAKE tillhandahåller vi ytbehandlingsprover för att hjälpa kunderna att fatta välgrundade beslut innan de går vidare till full produktion.

När du funderar på rätt ytfinish för dina komponenter i rostfritt stål 316 måste du balansera funktionella krav, estetiska behov och budgetbegränsningar. Rätt ytbehandlingsspecifikation säkerställer att dina delar fungerar som avsett utan onödiga kostnader.

Hur jämför 316 rostfritt stålbearbetning i kostnad med andra legeringar?

Har du någonsin stått i valet och kvalet mellan rostfritt stål 316 och andra legeringar för ditt projekt? Kostnadsskillnaderna kan vara betydande, men det är inte alltid så enkelt att förstå varför dessa skillnader finns och hur de påverkar slutresultatet. Gör du rätt materialval för din budget?

316 rostfritt stål kostar vanligtvis 15-30% mer att bearbeta än andra vanliga legeringar på grund av dess höga nickelhalt och arbetshärdande egenskaper. Dess överlägsna korrosionsbeständighet ger dock ofta ett bättre långsiktigt värde genom förlängd livslängd och minskade underhållskostnader i tuffa miljöer.

Jämförelse av materialkostnader: Rostfritt stål 316 jämfört med andra vanliga legeringar

När vi jämför kostnaden för bearbetning av rostfritt stål 316 med andra legeringar måste vi ta hänsyn till både material- och bearbetningskostnader. Min erfarenhet av att arbeta med olika material på PTSMAKE har visat att rostfritt stål 316 vanligtvis är dyrare än många alternativ, men kostnadsskillnaden handlar inte bara om råmaterialet.

Råmaterialkostnaden för 316 rostfritt stål är högre än för många andra legeringar, främst på grund av nickelinnehållet (10-14%). Detta driver upp priset avsevärt jämfört med alternativ som 304 rostfritt stål (8-10,5% nickel) eller kolstål (praktiskt taget inget nickel). Nuvarande marknadspriser visar att rostfritt 316 har en premie på 20-30% jämfört med rostfritt 304 och upp till 3-4 gånger kostnaden för grundläggande kolstål.

Här är en uppdelning av ungefärliga råvarukostnader för vanliga bearbetningslegeringar:

| Legeringstyp | Relativ kostnad (316 SS = 100%) | Viktiga kostnadsfaktorer |

|---|---|---|

| 316 Rostfritt stål | 100% | Hög nickel- och molybdenhalt |

| 304 rostfritt stål | 70-80% | Lägre nickelhalt, ingen molybden |

| Aluminium 6061 | 30-40% | Rikligt, lätt att bearbeta |

| Kolstål 1045 | 25-35% | Inga dyra legeringsämnen |

| Mässing C360 | 60-70% | Kopparpriserna påverkar kostnaderna |

| Titan klass 5 | 300-400% | Sällsynta, svåra att bearbeta |

Faktorer som försvårar bearbetningen och deras kostnadspåverkan

Den index för maskinbearbetning8 av ett material påverkar direkt maskinbearbetningskostnaderna. 316 rostfritt stål är en notorisk utmaning att bearbeta jämfört med många andra legeringar. Denna svårighet beror på flera inneboende egenskaper:

Härdning av arbetet: 316 rostfritt stål hårdnar snabbt under bearbetning, vilket innebär att skärverktygen möter allt större motstånd under bearbetningen. Detta kräver lägre hastigheter och mer frekventa verktygsbyten.

Lägre värmeledningsförmåga: Med dålig värmeavledning blir skärzonerna snabbt varma, vilket påskyndar verktygsslitaget och kräver extra kylvätska.

Gummiliknande konsistens: Materialet tenderar att fastna på skärverktygen, vilket skapar uppbyggda kanter som försämrar ytfinishen.

Dessa egenskaper leder direkt till högre bearbetningskostnader genom:

Verktygsslitage och ersättningskostnader

Vid bearbetning av 316 rostfritt stål har jag observerat att verktygens livslängd vanligtvis är 40-60% kortare jämfört med bearbetning av aluminiumlegeringar. På PTSMAKE tar vi hänsyn till detta i prissättningen - en detalj som kan kräva ett skärverktyg i aluminium kan kräva 2-3 verktyg i 316 rostfritt stål.

Bearbetningstid och arbetskostnader

Skärhastigheterna för 316 rostfritt stål måste minskas med cirka 30-50% jämfört med material som aluminium eller mässing. Detta ökar direkt bearbetningstiden och arbetskostnaderna. För komplexa detaljer kan detta innebära skillnaden mellan en bearbetningscykel på 2 timmar eller 4 timmar.

Kostnads-nyttoanalys för olika applikationer

Även om initialkostnaderna är högre ger rostfritt stål 316 ofta ett överlägset värde i vissa tillämpningar:

Marina tillämpningar

I saltvattenmiljöer är korrosionsbeständigheten hos 316 rostfritt stål ovärderlig. Ett billigare alternativ kan gå sönder inom några månader, medan 316 rostfria komponenter kan hålla i flera år utan betydande försämring. Jag arbetade nyligen med en kund som bytte från 304 till 316 rostfritt stål för sin oceanografiska utrustning och som rapporterade en trefaldig förbättring av livslängden trots den 25% högre initialkostnaden.

Utrustning för kemisk bearbetning

För komponenter som utsätts för aggressiva kemikalier ger molybdenhalten i 316 rostfritt ett betydande korrosionsskydd. Även om aluminiumdelar kan kosta hälften så mycket initialt, gör deras utbytesfrekvens dem dyrare under utrustningens livslängd.

Livsmedels- och läkemedelsutrustning

Hygienkraven i dessa branscher gör att 316 rostfritt ofta är det enda alternativet, trots högre bearbetningskostnader. Den icke-porösa ytan förhindrar bakteriell kontaminering och står emot starka rengöringskemikalier.

Kostnadsminskningsstrategier för bearbetning av rostfritt stål 316

På PTSMAKE har vi utvecklat flera metoder för att optimera kostnadseffektiviteten vid bearbetning av rostfritt stål 316:

Optimerade skärparametrar: Genom att använda exakta skärhastigheter, matningar och djup som är särskilt kalibrerade för 316 rostfritt kan verktygets livslängd förbättras med 20-30%.

Högpresterande skärande verktyg: Att investera i premiumkarbidverktyg med specialbeläggningar kan kosta mer initialt men kan fördubbla verktygets livslängd vid bearbetning av 316 rostfritt.

Korrekt val av kylvätska: Användning av högtryckskylsystem med formuleringar som är specifika för bearbetning av rostfritt stål minskar de termiska problemen avsevärt.

Alternativa designmetoder: Ibland kan en omkonstruktion av delar för att minimera bearbetningskraven minska kostnaderna avsevärt utan att kompromissa med prestandan.

När ska man välja alternativ till rostfritt stål 316

Trots sina fördelar är rostfritt stål 316 inte alltid det mest kostnadseffektiva valet:

- För icke-korrosiva inomhusmiljöer ger 304 rostfritt liknande utseende till lägre kostnad

- I viktkänsliga applikationer ger aluminiumlegeringar ett utmärkt förhållande mellan styrka och vikt

- För applikationer som kräver elektrisk ledningsförmåga är mässing eller kopparlegeringar överlägsna alternativ

- När extrem hårdhet krävs är verktygsstål eller härdade kolstål mer lämpliga

Beslutet beror i slutändan på hur man balanserar de initiala bearbetningskostnaderna mot prestandakraven under hela livslängden och underhållskostnaderna.

Vilka är de bästa metoderna för bearbetning av delar i rostfritt stål 316?

Har du någonsin satt igång en bearbetning av rostfritt stål 316 bara för att möta överdrivet verktygsslitage, dålig finish eller dimensionsproblem? Frustrationen över att se dyra verktyg slitas i förtid eller att se projekt försenas av material som verkar slå tillbaka vid varje tillfälle kan vara överväldigande.

Vid bearbetning av delar i rostfritt stål 316 är de bästa metoderna att använda vassa hårdmetallverktyg, hålla låga till måttliga skärhastigheter, tillämpa generös kylning, använda styva uppställningar och implementera korrekta verktygsbanor. För att lyckas måste man balansera matningshastigheterna med skärdjupet och samtidigt övervaka värmeutvecklingen under hela processen.

Förståelse för egenskaper hos rostfritt stål 316

316 rostfritt stål är känt för sin exceptionella korrosionsbeständighet, särskilt mot klorider och syror. Detta austenitiska rostfria stål innehåller molybden, vilket ökar dess motståndskraft mot gropfrätning i tuffa miljöer. Men samma egenskaper som gör det värdefullt innebär också betydande bearbetningsutmaningar.

Materialet har relativt låg värmeledningsförmåga, vilket innebär att värme som alstras under bearbetningen inte försvinner så lätt. Det hårdnar också snabbt under skärande bearbetning. Dessa egenskaper, i kombination med den höga duktiliteten, gör att det är ökänt bland maskinister för att vara svårt att arbeta med.

Enligt min erfarenhet på PTSMAKE är förståelse för dessa materialegenskaper grunden för framgångsrik maskinbearbetning. De flesta misslyckanden jag har sett beror på att 316 behandlas som konventionella stål utan hänsyn till dess unika beteende.

Strategier för val av verktyg

Verktyg i hårdmetall kontra HSS

För rostfritt stål 316 är hårdmetallverktyg i allmänhet bättre än snabbstål (HSS). Karbidens exceptionella hårdhet och värmebeständighet gör den idealisk för hantering av detta tuffa material. När du väljer verktyg ska du titta efter:

- Koboltberikade hårdmetallsorter för förbättrad värmebeständighet

- Vassa skäreggar med positiva spånvinklar

- Ytbeläggningar som TiAlN eller AlTiN för minskad friktion

Keramik och cermet9 verktyg kan också fungera bra i vissa höghastighetsapplikationer, men de kräver rigida inställningar och exakta parametrar.

Överväganden om geometri

Verktygsgeometrin har stor betydelse för hur framgångsrik bearbetningen blir. För 316 rostfritt rekommenderar jag:

- Positiva spånvinklar (5-15°) för att minska skärkrafterna

- Ökade avlastningsvinklar (10-12°) för att minimera gnidning

- Spånbrytare speciellt utformade för rostfritt stål

- Runda skärgeometrier för bättre värmefördelning vid tunga skär

På PTSMAKE har vi funnit att verktyg med specialiserade geometrier för austenitiska rostfria stål kan uppnå upp till 40% längre verktygslivslängd jämfört med allmänna alternativ.

Optimering av skärparametrar

Rekommendationer för hastighet och matning

Rätt skärhastigheter och matningar är avgörande vid bearbetning av 316 rostfritt. Baserat på min erfarenhet följer här en allmän riktlinje:

| Drift | Skärhastighet (SFM) | Matningshastighet (IPR) | Skärdjup (tum) |

|---|---|---|---|

| Grovbearbetning | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Halvfabrikat | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Efterbehandling | 200-250 | 0.001-0.003 | 0.005-0.020 |

Dessa värden bör justeras utifrån din specifika maskins styvhet, verktyg och detaljkrav. Börja försiktigt och justera gradvis för att få optimala resultat.

Strategier för skärdjup

Vid bearbetning av rostfritt stål 316 har jag märkt att det är avgörande att kunna hantera skärdjupet:

- För grovbearbetning, använd djupare skär med lägre hastigheter för att komma under de härdade skikten

- Undvik lätta, skrapande snitt som påskyndar härdningen

- Upprätthåll en jämn inkoppling för att förhindra termisk cykling

- Överväg klätterfräsning framför konventionell fräsning när så är möjligt

Ett vanligt misstag jag ser är att man gör ett för lätt snitt, vilket faktiskt ökar verktygsslitaget eftersom man främst arbetar i det härdade skiktet.

Kyl- och smörjteknik

Effektiv kylning är kanske den mest kritiska aspekten för framgångsrik bearbetning av 316 rostfritt stål. Värme är din främsta fiende när det gäller detta material.

Val av kylvätska

Jag rekommenderar:

- Tillförsel av kylvätska med högt tryck (500+ PSI)

- Oljebaserade skärvätskor för krävande arbeten

- Vattenlösliga kylvätskor med EP-tillsatser för allmänna arbeten

- Specialiserade skäroljor i rostfritt stål för gängtappning och gängning

På PTSMAKE har vi implementerat genomgående verktygskylning på våra CNC-maskiner, särskilt för att kunna arbeta med svåra material som 316 rostfritt.

Alternativa kylningsmetoder

Bortom traditionell flytande kylvätska:

- MQL (Minimum Quantity Lubrication) kan fungera bra för lättare operationer

- Kryogen kylning med flytande kväve visar lovande resultat

- Luft-oljedimsystem ger både kylning och smörjning

- Pulsad kylvätsketillförsel kan förbättra spånevakueringen

Nyckeln är en jämn kylning som når skärytan utan att blockeras av spånor.

Hållfasthet i arbetsstycke och installation

Bearbetning av 316 rostfritt kräver exceptionell styvhet genom hela konstruktionen.

Överväganden om fixturer

- Minimera arbetsstyckets förlängning och överhäng

- Använd flera kontaktpunkter för komplexa delar

- Tänk på anpassade fixturer för utmanande geometrier

- Se till att alla spännkomponenter är ordentligt åtdragna

Verktygsavböjning blir särskilt problematisk med 316 rostfritt på grund av dess höga skärkrafter och arbetshärdning. Varje komponent i skärkedjan - från spindel till verktyg till arbetsstycke - måste vara så styv som möjligt.

Begränsning av vibrationer

För att minimera skadliga vibrationer:

- Använd kortast möjliga verktygslängder

- Öka verktygets diameter när det är möjligt

- Överväg harmonisk dämpning av verktygshållare

- Justera spindelhastigheterna för att undvika resonansfrekvenser

Krav på efterbearbetning

Vid bearbetning av delar i rostfritt stål 316 kan särskilda hänsyn behöva tas:

- Stresslindrande behandlingar för att förhindra fördröjd distorsion

- Passivering för att återställa korrosionsbeständigheten

- Elektropolering för förbättrad ytkvalitet

- Grundlig rengöring för att avlägsna inbäddade partiklar

Dessa steg bidrar till att säkerställa att den slutliga delen bibehåller de önskade egenskaper som gör 316 rostfritt värdefullt i första hand.

Slutliga kvalitetskontroller

När vi bearbetar komponenter i 316 rostfritt stål på PTSMAKE genomför vi rigorösa kvalitetskontroller:

- Dimensionsverifiering med särskild hänsyn till termiska effekter

- Mätning av ytjämnhet för att bekräfta krav på finish

- Hårdhetsprovning för att identifiera eventuell arbetshärdning

- Visuell inspektion för tecken på materialsprickor eller utsmetning

Dessa kvalitetskontroller hjälper till att säkerställa att delarna uppfyller de avsedda applikationskraven, särskilt för kritiska industrier som medicin och livsmedelsbearbetning.

1234567

Hur säkerställer man precision i 316 rostfritt stål bearbetade komponenter?

Har du någonsin fått komponenter i rostfritt stål 316 som inte riktigt uppfyllde dina specifikationer? De där frustrerande stunderna när delar inte passar perfekt eller när ytfinishen ser inkonsekvent ut? Precision är inte bara önskvärt för dessa komponenter - det är helt avgörande, särskilt när de är avsedda för krävande applikationer.

För att säkerställa precision i bearbetade komponenter i rostfritt stål 316 krävs en heltäckande strategi som omfattar rätt materialval, optimerade skärparametrar, temperaturkontroll, lämpliga verktyg, regelbunden kalibrering av utrustningen och rigorösa kvalitetskontrollprocesser. Dessa faktorer bidrar sammantaget till att uppnå snäva toleranser och konsekventa resultat.

Förståelse för materialegenskaperna hos rostfritt stål 316

När man arbetar med rostfritt stål 316 är det viktigt att förstå dess unika egenskaper för att kunna utföra precisionsbearbetning. Denna austenitiska rostfria stålsort innehåller molybden, vilket ger den utmärkt korrosionsbeständighet men också påverkar dess bearbetbarhet. Materialets härdningstendens innebär att skärkrafterna kan öka under bearbetningen, vilket potentiellt kan påverka måttnoggrannheten.

Enligt min erfarenhet på PTSMAKE har vi upptäckt att rostfritt stål 316 har en värmeledningsförmåga på cirka 16 W/m-K - betydligt lägre än många andra metaller. Den dåliga värmeledningsförmågan innebär att värmekoncentrationen i skärzonen blir ett stort problem. Utan korrekt hantering kan denna värme orsaka termisk expansion, vilket leder till dimensionsfelaktigheter som äventyrar precisionen.

Dessutom uppvisar materialet ungefär 50% högre draghållfasthet jämfört med mjukt stål, vilket kräver mer robusta skärverktyg och maskinuppsättningar. Denna kombination av egenskaper skapar unika utmaningar som måste hanteras med hjälp av specifika bearbetningsstrategier.

Optimera skärparametrar för maximal precision

Val av skärhastighet och matningshastighet

Valet av lämpliga skärhastigheter och matningshastigheter har stor betydelse för precisionen vid bearbetning av rostfritt stål 316. Jag rekommenderar att du använder lägre skärhastigheter än de som används för vanligt kolstål - vanligtvis 30-40% långsammare. På PTSMAKE har vi upptäckt att ett SFM-intervall (Surface feet per minute) på 100-150 ofta ger de bästa resultaten för allmänna svarvoperationer.

Matningshastigheterna bör vara måttliga för att undvika för stora skärkrafter. Vid finbearbetning där precisionen är av största vikt brukar jag minska matningshastigheten med upp till 50% jämfört med grovbearbetning. På så sätt minimeras verktygets avböjning och de dimensionsvariationer som blir följden.

Överväganden om skärdjup

Hantering av skärdjupet är avgörande för precisionsbearbetning av rostfritt stål 316. Flera lätta passeringar ger ofta bättre måttnoggrannhet än färre tunga skärningar. För komponenter med hög precision rekommenderar jag:

| Typ av operation | Rekommenderat skärdjup (mm) | Fördelar |

|---|---|---|

| Grovbearbetning | 1.0 - 3.0 | Effektivitet vid materialavverkning |

| Halvfabrikat | 0.3 - 0.8 | Balanserar avverkningshastighet och noggrannhet |

| Efterbehandling | 0.1 - 0.3 | Minimerar avböjning, förbättrar ytfinishen |

Dessa parametrar bör justeras utifrån den specifika komponentgeometrin och maskinens kapacitet. Strategier för konstant ingrepp hjälper till att upprätthålla konsekventa skärkrafter, vilket minskar risken för avböjning och slag som kan äventyra precisionen.

Tekniker för termisk hantering

Den dåliga värmeledningsförmågan hos rostfritt stål 316 gör att värmehanteringen är en av de mest kritiska aspekterna vid precisionsbearbetning. Överdriven värmeutveckling leder till termisk expansion10 som kan orsaka dimensionsfelaktigheter på flera mikrometer - vilket ofta överskrider kraven på snäva toleranser.

Val och applicering av kylvätska

Rätt val av kylvätska och appliceringsmetoder kan avsevärt förbättra precisionen. Högtryckskylvätska som riktas exakt mot skäreggen hjälper till med:

- Sänker temperaturen i skärzonen med upp till 30%

- Underlättar spånevakuering för att förhindra omkapning

- Smörjning av gränssnittet mellan verktyg och arbetsstycke för att minska friktionen

För ultraprecisionstillämpningar har jag funnit att oljebaserade kylvätskor ofta överträffar vattenbaserade alternativ, trots att de är dyrare. Den förbättrade smörjförmågan leder direkt till bättre dimensionsstabilitet.

Strategisk sekvensering av bearbetningen

En annan metod som vi tillämpar på PTSMAKE är strategisk sekvensering av bearbetningen. Genom att planera bearbetningen så att det finns tid för kylning mellan kritiska skärningar kan vi minska de termiska effekterna. För komponenter med snäva toleranser gör vi det ibland:

- Grova maskinkomponenter något överdimensionerade

- Tillåt termisk stabilisering (vanligtvis 2-4 timmar)

- Utför slutliga precisionsskärningar efter att materialet har nått termisk jämvikt

Detta tillvägagångssätt har hjälpt oss att uppnå toleranser så snäva som ±0,005 mm på komplexa komponenter i rostfritt stål 316.

Verktygsöverväganden för precisionsbearbetning

Verktygsvalet har en avgörande inverkan på precisionen vid bearbetning av rostfritt stål 316. Materialets härdningsbenägenhet och dåliga värmeledningsförmåga kräver specialiserade verktygsmetoder.

Material och ytbeläggningar för skärande verktyg

För precisionsbearbetning av rostfritt stål 316 rekommenderar jag:

| Verktygsmaterial | Beläggning | Bästa tillämpning |

|---|---|---|

| Hårdmetall | AlTiN | Bearbetning för allmänna ändamål, god värmebeständighet |

| Hårdmetall | TiCN | Utmärkt för finbearbetning, ger god smörjförmåga |

| Keramik | Ingen | Finbearbetning med hög hastighet |

| CBN | Ingen | Hårdvarvningsoperationer efter värmebehandling |

Verktygsgeometrin spelar också en avgörande roll. Positiva spånvinklar mellan 5-15° minskar skärkrafterna och värmeutvecklingen. För ultraprecisionsarbete använder vi ibland specialiserade torkarskär som kan uppnå exceptionell ytfinhet samtidigt som de snäva toleranserna bibehålls.

Verktygshållare och styvhetsfaktorer

Även de bästa skärverktygen kommer inte att leverera precision om verktygssystemet saknar styvhet. På PTSMAKE använder vi:

- Hydrauliska eller krympanpassade verktygshållare för att minimera rundgång

- Kortast möjliga verktygsöverhäng för att maximera styvheten

- Förinställda verktyg som mäts med optiska system för att säkerställa noggrannhet

- Vibrationsdämpande borrstänger för invändiga detaljer

Dessa metoder minimerar tillsammans avböjning och vibrationer, vilket säkerställer att skäreggen följer den programmerade banan med minimal avvikelse.

Kvalitetskontrollåtgärder för precisionskomponenter

Det är omöjligt att uppnå precision utan robusta kvalitetskontrollåtgärder. För komponenter i rostfritt stål 316 rekommenderar jag att man genomför en verifieringsprocess i flera steg.

System för övervakning av processer

Moderna CNC-maskiner som är utrustade med mätfunktioner i processen kan upptäcka och kompensera för dimensionsvariationer innan de resulterar i skrotade delar. Tekniker som är värda att implementera inkluderar:

- Probe-baserad mätning i maskin

- Lasermätsystem för diametriska egenskaper

- Termisk övervakning av både maskin och arbetsstycke

Dessa system möjliggör justeringar i realtid som bibehåller precisionen genom hela produktionskedjan, vilket minskar variationen mellan de första och sista delarna som produceras.

Klicka här för att ladda ner vår kompletta guide för bearbetning av rostfritt stål för bästa resultat. ↩

Lär dig hur du förebygger arbetshärdning vid bearbetning av rostfritt stål med vår expertguide. ↩

Lär dig hur härdning påverkar din bearbetningsprocess och hur du kan komma till rätta med problemet. ↩

Lär dig hur denna egenskap påverkar din bearbetningsstrategi och ditt val av verktyg. ↩

Lär dig mer om härdningsmekanismer för att förbättra din materialvalsprocess. ↩

Lär dig varför korrekt hantering av arbetshärdning är avgörande för framgångsrik bearbetning av rostfritt stål 316. ↩

Lär dig hur ytinteraktioner påverkar komponenternas livslängd och prestanda. ↩

Lär dig mer om materialegenskaper som påverkar bearbetningskostnaderna och strategier för att minimera kostnaderna. ↩

Läs mer om detta avancerade kompositmaterial för förbättrad bearbetningsprestanda. ↩

Klicka här för att lära dig varför korrekt värmehantering är avgörande för precisionsbearbetning. ↩