Kämpar du med att hitta rätt material för dina precisionskomponenter? Många ingenjörer slösar tid och pengar på material som korroderar snabbt eller som inte klarar krävande applikationer. Jag har sett projekt misslyckas för att man valt fel metall till kritiska delar.

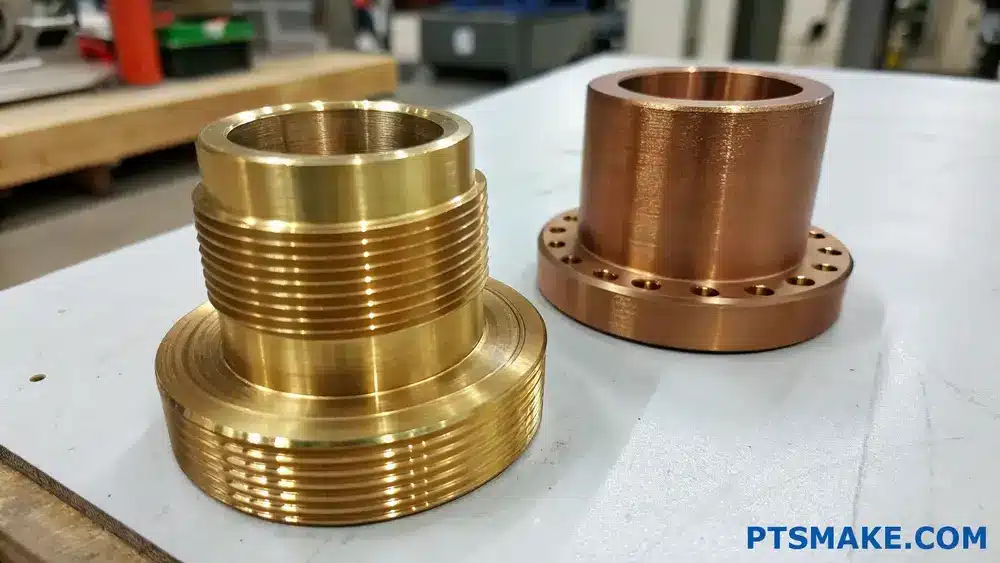

Bronsbearbetning är processen att skära och forma bronslegeringar med hjälp av CNC-maskiner och andra verktyg för att skapa exakta delar och komponenter. Det handlar om att omvandla råa bronslager till färdiga produkter genom olika operationer som fräsning, svarvning, borrning och slipning.

På PTSMAKE har vi arbetat med otaliga kunder som till en början förbisåg brons som en lösning på sina tekniska utmaningar. Brons erbjuder exceptionell korrosionsbeständighet, utmärkta lageregenskaper och imponerande styrka-till-vikt-förhållanden. Om du letar efter en mångsidig metall som fungerar pålitligt i tuffa miljöer, fortsätt läsa för att upptäcka varför bronsbearbetning kan vara den perfekta lösningen för ditt nästa projekt.

Är mässing eller brons bättre för bearbetning?

Har du någonsin stått framför materialalternativen och velat välja mellan mässing och brons för ditt nästa maskinbearbetningsprojekt? Det ögonblicket av osäkerhet, när man undrar vilket som kommer att ge bättre resultat, lägre kostnader och mindre huvudvärk under tillverkningen, kan vara förlamande.

Mässing är i allmänhet bättre att bearbeta än brons på grund av dess överlägsna bearbetbarhet, lägre kostnad och utmärkta finish. Brons erbjuder dock bättre korrosionsbeständighet, hållfasthet och slitstyrka, vilket gör den idealisk för specialiserade applikationer trots att den är svårare att bearbeta.

Förstå mässing och brons sammansättning

Innan vi går in på vilket material som är bäst för maskinbearbetning är det viktigt att förstå vad mässing och brons egentligen är. Båda är kopparlegeringar, men deras sammansättning gör hela skillnaden i maskinbearbetningsprestanda.

Mässing Sammansättning

Mässing är i första hand en legering av koppar och zink. Zinkinnehållet varierar vanligtvis från 5% till 45%, vilket ger mässing dess distinkta gyllene färg. Det finns olika typer av mässing baserat på varierande zinkprocent och andra tillsatta element:

- Alfa mässing: Innehåller upp till 37% zink, utmärkt för kallbearbetning

- Alfa-beta mässing: Innehåller 37-45% zink, bra för varmbearbetning

- Fritt skärande mässing: Innehåller bly (1-3%) för att förbättra bearbetbarheten

Den vanligaste bearbetade mässingen är C360 (fritt skärande mässing), som innehåller cirka 61,5% koppar, 35,5% zink och 3% bly. Blyinnehållet förbättrar bearbetbarheten avsevärt genom att fungera som en spånbrytare.

Brons sammansättning

Brons är traditionellt en koppar-tennlegering, även om moderna bronser ofta innehåller andra element som aluminium, kisel eller fosfor. Några vanliga bronstyper inkluderar:

- Tennbrons: Innehåller 10-12% tenn

- Aluminiumbrons: Innehåller 5-12% aluminium

- Kiselbrons: Innehåller 3-4% kisel

- Fosforbrons: Innehåller 0,5-1% fosfor och 5-10% tenn

Tillsatsen av tenn skapar ett hårdare och mer slitstarkt material jämfört med mässing, men detta påverkar också bearbetbarheten.

Jämförelse av bearbetningsbarhet

När man jämför mässing och brons för maskinbearbetning är det flera faktorer som spelar in:

Skärhastighet och verktygslivslängd

Enligt min erfarenhet av att arbeta med båda materialen vid PTSMAKE ger mässing konsekvent högre skärhastigheter. Vi kan köra våra CNC-maskiner 20-30% snabbare när vi bearbetar mässing jämfört med brons. Detta beror främst på mässingens lägre hårdhet och den gynnsamma effekten av blyinnehållet i friskärande mässingskvaliteter.

Verktygens livslängd är också betydligt bättre vid bearbetning av mässing. Under en nyligen genomförd produktion av 5.000 komponenter observerade vi att verktygsbyte behövdes 3 gånger oftare för bronsdetaljer jämfört med liknande mässingskomponenter.

Spånbildning

En av de mest påtagliga skillnaderna vid bearbetning av dessa material är spånbildningen:

| Material | Typ av chip | Chipkontroll | Ytfinish |

|---|---|---|---|

| Mässing | Kort, spröd | Utmärkt | Utmärkt |

| Brons | Lång, trådig | Dålig till måttlig | Bra till utmärkt |

Mässing ger korta, spröda spånor som bryts lätt och snabbt försvinner från skärområdet. Brons, särskilt tennbrons, tenderar att bilda längre, strängare spån som kan linda sig runt verktyget eller arbetsstycket, vilket kräver mer frekventa ingrepp från operatören.

Ytfinish

Båda materialen kan ge en utmärkt ytfinish, men mässing kräver vanligtvis mindre ansträngning för att ge en slät yta. Brons kan ge en vacker finish, men kräver ofta ytterligare steg eller noggrannare parameterval.

Överväganden om kostnader

Kostnaden är alltid en avgörande faktor vid val av material. Så här står sig mässing och brons i jämförelse:

Materialkostnad

Mässing är i allmänhet 15-40% billigare än brons, beroende på den specifika legeringen. Denna kostnadsskillnad kan vara betydande för stora produktionsserier. I ett nyligen genomfört projekt med 200 precisionskomponenter sparade vår kund till exempel cirka $3.500 enbart i materialkostnader genom att välja mässing framför brons.

Kostnader för maskinbearbetning

Den totala bearbetningskostnaden inkluderar inte bara materialet utan även:

- Maskintid (som är kortare för mässing tack vare högre skärhastigheter)

- Verktygsförbrukning (lägre med mässing)

- Arbetskostnader (lägre med mässing tack vare färre ingrepp från operatören)

När alla dessa faktorer beaktas kan bearbetning av mässing vara 20-35% mer ekonomiskt än bearbetning av brons för många applikationer.

Applikationsspecifika överväganden

Trots att mässing i allmänhet är lättare att bearbeta är brons fortfarande det bättre valet för vissa applikationer på grund av dess överlägsna egenskaper under specifika förhållanden.

Hållfasthet och slitstyrka

Brons, i synnerhet aluminiumbrons, erbjuder överlägsna draghållfasthet1 och slitstyrka jämfört med mässing. Detta gör att brons är att föredra för komponenter som utsätts för hög mekanisk påfrestning eller nötande miljöer, t.ex. lager, bussningar och marina propellrar.

Motståndskraft mot korrosion

Brons överträffar vanligtvis mässing i korrosionsbeständighet, särskilt i marina miljöer. Båda innehåller koppar, men aluminium eller kisel i brons ger bättre skydd mot korrosion i saltvatten än zink i mässing.

Elektriska och termiska egenskaper

Mässing har bättre elektrisk ledningsförmåga än de flesta bronser, vilket gör att den föredras för elektriska komponenter. Vissa bronslegeringar har dock bättre värmeledningsförmåga, vilket kan vara avgörande för värmeavledande applikationer.

Att göra rätt val

Baserat på min erfarenhet följer här en förenklad beslutsram:

Välj mässing när:

- Bearbetbarhet och kostnad är de viktigaste faktorerna

- Höga produktionsvolymer krävs

- Applikationen utsätts inte för extrem korrosion eller slitage

Välj brons när:

- Slitstyrka är avgörande

- Korrosionsbeständighet (särskilt i marina miljöer) krävs

- Komponenten måste tåla hög mekanisk belastning

- Den högre bearbetningskostnaden motiveras av prestandakraven

Har brons god maskinbearbetbarhet?

Har du någonsin funderat på om brons är rätt material för ditt bearbetningsprojekt? Kanske har du upplevt utmaningar med andra metaller och letar efter ett material som inte kommer att göra dig frustrerad över dålig ytfinish eller överdrivet verktygsslitage?

Ja, brons har i allmänhet utmärkt bearbetbarhet. De flesta bronslegeringar skär rent, ger hanterbara spånor och möjliggör god ytfinhet utan överdrivet verktygsslitage. Maskinbearbetbarheten varierar dock avsevärt mellan olika bronslegeringar, där blyhaltiga bronser erbjuder överlägsen maskinbearbetbarhet medan aluminiumbronser innebär fler utmaningar.

Förståelse för bronsens bearbetningsbarhetsfaktorer

Brons är en av de äldsta konstruktionsmetallerna, med anor som går tusentals år tillbaka i tiden, men den är fortfarande relevant i modern tillverkning. Enligt min erfarenhet på PTSMAKE fortsätter brons att vara ett populärt val för många precisionskomponenter. Men vad är det som gör brons lätt eller utmanande att bearbeta?

Legeringssammansättning och dess inverkan

Sammansättningen av brons påverkar i hög grad dess bearbetbarhet. Brons är i första hand en koppar-tennlegering, men olika element tillsätts för att förbättra specifika egenskaper. Dessa tillsatser har en direkt inverkan på hur materialet reagerar på skärande verktyg.

Blyhaltiga bronser (t.ex. C83600) är bland de mest bearbetningsbara bronslegeringarna. Blyet fungerar som ett naturligt smörjmedel under bearbetningen och minskar friktionen mellan verktyget och arbetsstycket. Detta resulterar i jämnare skär, bättre spånbrytning och förlängd verktygslivslängd. Aluminiumbronser erbjuder visserligen utmärkt styrka och korrosionsbeständighet, men tenderar att vara mer utmanande att bearbeta på grund av sin hårdhet och sina härdningsegenskaper.

Balans mellan hårdhet och duktilitet

Bronsens balanserade kombination av hårdhet och duktilitet bidrar till dess generellt goda bearbetbarhet. Den är tillräckligt hård för att bibehålla dimensionsstabiliteten under bearbetningen men tillräckligt duktil för att undvika överdriven sprödhet som kan orsaka sprickor eller flisor.

När jag väljer en bronslegering för ett bearbetningsprojekt tar jag alltid hänsyn till Brinell-hårdhetsvärdet som en indikator på bearbetbarheten. Bronslegeringar med en Brinell-hårdhet på mellan 60-90 erbjuder vanligtvis den bästa maskinbearbetbarheten, samtidigt som de har tillräckliga mekaniska egenskaper för de flesta tillämpningar.

Jämförelse av olika bronslegeringar för maskinbearbetning

Olika bronslegeringar uppvisar varierande grad av maskinbearbetbarhet. Förståelse för dessa skillnader hjälper till att välja rätt legering för specifika bearbetningskrav.

Tennbronser (fosforbrons)

Tennbronser, inklusive fosforbronser (C51000, C52100), erbjuder rimlig maskinbearbetbarhet med hårdhetsgrader runt 75-85 Brinell. Deras skäregenskaper inkluderar:

- Måttliga skärkrafter krävs

- Potential för god ytfinhet

- Medium spånbildning

- Måttligt verktygsslitage

Dessa legeringar bildar kontinuerliga spånor som ibland kräver spånbrytare eller lämpliga skärparametrar för att hanteras effektivt.

Blyhaltiga bronser

Blyhaltiga bronser (C83600, C93200) uppvisar överlägsen maskinbearbetbarhet bland bronslegeringar. Förekomsten av bly (ibland upp till 10%) förbättrar dramatiskt bearbetningsegenskaperna:

- Lägre skärkrafter

- Utmärkt spånbrytning

- Minskad uppbyggnad av eggar på skärverktyg

- Förlängd verktygslivslängd

- Överlägsen ytfinish

Den egenskaper vid fribearbetning2 av blyhaltiga bronser gör dem idealiska för komplicerade delar som kräver precisionstoleranser. Miljö- och hälsoproblem med bly har dock lett till restriktioner i vissa tillämpningar.

Aluminiumbronser

Aluminiumbronser (C95400, C95500) innebär större utmaningar vid maskinbearbetning på grund av deras högre hållfasthet och härdningstendenser. Deras bearbetningsegenskaper inkluderar:

- Högre skärkrafter krävs

- Potential för arbetshärdning under maskinbearbetning

- Abrasivt slitage på skärverktyg

- Svårare att kontrollera chip

Trots dessa utmaningar kan aluminiumbronser, med rätt verktyg och skärparametrar, bearbetas effektivt för att producera högkvalitativa komponenter.

Optimering av parametrar för bronsbearbetning

Baserat på min erfarenhet av många bronsbearbetningsprojekt har jag kommit fram till att optimering av bearbetningsparametrarna avsevärt förbättrar resultatet när man arbetar med brons.

Rekommendationer för skärhastighet och matning

I tabellen nedan ges allmänna rekommendationer för bearbetning av olika bronslegeringar:

| Brons typ | Skärhastighet (SFM) | Matningshastighet (in/varv) | Skärdjup (tum) |

|---|---|---|---|

| Blyad brons | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Tenn Brons | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Aluminium brons | 150-350 | 0.003-0.012 | 0.030-0.150 |

Dessa parametrar fungerar som utgångspunkter och kan behöva justeras baserat på specifika bearbetningsförhållanden, verktyg och utrustningens kapacitet.

Verktygsval för bronsbearbetning

För optimalt resultat vid bearbetning av brons rekommenderar jag:

- Hårdmetallverktyg för allmänna bearbetningsoperationer

- Verktyg i höghastighetsstål (HSS) för specifika tillämpningar

- Verktyg med positiva spånvinklar (5° till 15°)

- Adekvata avlastningsvinklar (5° till 10°)

- Polerade verktygsytor för att minska uppbyggnad av kanter

På PTSMAKE har vi upptäckt att användning av rätt kylsystem också förbättrar bearbetningsprestandan med brons avsevärt. Vattenlösliga oljor ger utmärkt kylning och smörjning för de flesta bearbetningsoperationer med brons.

Vanliga utmaningar och lösningar inom bronsbearbetning

Även om brons generellt sett har goda bearbetningsmöjligheter kan vissa utmaningar uppstå. Förståelse för dessa utmaningar och deras lösningar säkerställer framgångsrika bearbetningsresultat.

Problem med ytfinish

Brons kan ibland utveckla dålig ytfinish på grund av:

- Uppbyggd egg på skärande verktyg

- Olämpliga skärhastigheter

- Tråkigt verktyg

- Otillräcklig påfyllning av kylvätska

För att uppnå en överlägsen ytfinish på bronsdetaljer använder jag mig av dessa strategier:

- Behåll skarpa skäreggar

- Använd lämpligt kylvätskeflöde riktat mot skärzonen

- Använd högre skärhastigheter med måttliga matningar

- Överväg poleringsoperationer för kritiska krav på ytfinhet

Hänsyn till verktygsslitage

Verktygsslitaget vid bearbetning av brons varierar beroende på legeringstyp. Aluminiumbronser orsakar mer abrasivt slitage, medan blyhaltiga bronser är skonsammare mot verktygen. För att maximera verktygens livslängd vid bronsbearbetning:

- Välj lämpligt verktygsmaterial baserat på den specifika bronslegeringen

- Tillämpa korrekt kylning och smörjning

- Övervaka verktygets skick regelbundet

- Använd optimerade skärparametrar som balanserar produktivitet och verktygslivslängd

Genom att implementera dessa strategier har vi på PTSMAKE kunnat uppnå utmärkta resultat vid bearbetning av olika bronslegeringar och leverera högprecisionskomponenter med optimal effektivitet.

Vilken är den bästa bronsen för maskinbearbetning?

Har du någonsin kämpat med att välja rätt bronslegering för ditt bearbetningsprojekt? Det är frustrerande när du har investerat i ett material och upptäcker att det inte fungerar bra vid maskinbearbetning, vilket leder till verktygsslitage, dålig ytfinish eller till och med skrotade detaljer. Valet mellan dussintals olika typer av brons kan vara överväldigande.

Den bästa bronsen för maskinbearbetning är vanligtvis C36000 (friskärande mässing) på grund av dess utmärkta maskinbearbetningsgrad på 100%. För applikationer som kräver äkta brons erbjuder C54400 (fosforbrons) överlägsen bearbetbarhet samtidigt som den bibehåller god hållfasthet, slitstyrka och korrosionsegenskaper som krävs för industriella applikationer.

Nyckelfaktorer som avgör bronsens bearbetbarhet

När man utvärderar brons för bearbetningsapplikationer finns det flera kritiska egenskaper som avgör hur bra materialet kommer att prestera. Efter att ha arbetat med otaliga bronslegeringar på PTSMAKE har jag upptäckt att förståelse för dessa faktorer hjälper ingenjörer att fatta bättre materialbeslut.

Kemisk sammansättning och dess inverkan

Den kemiska sammansättningen av brons påverkar i hög grad dess bearbetbarhet. Traditionell brons är främst en koppar-tennlegering, men moderna varianter innehåller olika element som dramatiskt förändrar bearbetningsegenskaperna:

- Bly (Pb): Fungerar som spånbrytare och smörjmedel, vilket avsevärt förbättrar bearbetbarheten

- Zink (Zn): Ökar flytförmågan och minskar friktionen vid skärning

- Fosfor (P): Förbättrar hållfastheten men kan göra materialet svårare att bearbeta

- Kisel (Si): Ökar hårdheten och slitstyrkan men kräver justerade skärparametrar

Blyhaltiga bronser som C93200 (SAE 660) bearbetas exceptionellt bra eftersom blypartiklarna skapar diskontinuiteter i metallmatrisen, vilket gör att spånorna lätt lossnar under bearbetningen.

Avvägningar mellan hårdhet och bearbetningsbarhet

Det finns alltid en balans mellan hårdhet och lättbearbetning. Detta förhållande följer ett allmänt mönster:

| Brons typ | Brinell-hårdhet | Relativ bearbetbarhet | Bästa applikationer |

|---|---|---|---|

| Blyad brons | 60-80 BHN | Utmärkt (80-100%) | Lager, bussningar, lågtryckskomponenter |

| Fosforbrons | 80-120 BHN | Bra (60-70%) | Kugghjul, fjädrar, elektriska komponenter |

| Aluminium brons | 110-180 BHN | Rättvist (40-50%) | Marin utrustning, slitplåtar, pumpkomponenter |

| Kiselbrons | 90-140 BHN | Dålig till medelmåttig (30-45%) | Arkitektoniska tillämpningar, korrosiva miljöer |

Den maskinbearbetningsgrad3 anges ofta som en procentsats, där mässing med fri skärning (C36000) används som referensstandard för 100%.

Topp 5 bronslegeringar för bearbetningsapplikationer

Baserat på min erfarenhet av att övervaka bronsbearbetningsprojekt på PTSMAKE, ger dessa fem bronslegeringar konsekvent de bästa resultaten:

1. C93200 (SAE 660) Lager brons

Detta är kanske den mest bearbetade bronslegeringen på grund av dess utmärkta kombination av egenskaper:

- 7% blyinnehåll ger överlägsen chipbildning

- Måttlig hårdhet (80 BHN) möjliggör snabb materialavverkning

- Utmärkta bärande egenskaper för den färdiga detaljen

- Klassning för maskinbearbetning: 80%

Det är min absoluta rekommendation när en kund behöver bearbetade bronskomponenter som utsätts för måttliga belastningar och glidande kontakt.

2. C54400 Fosforbrons

När högre hållfasthet krävs utan att offra för mycket av bearbetbarheten:

- Innehåller små mängder fosfor som förbättrar styrkan

- God bearbetbarhet med rätt verktyg

- Överlägsna fjädringsegenskaper och utmattningshållfasthet

- Klassning för maskinbearbetning: 65%

3. C95400 Aluminium brons

För applikationer som kräver hög hållfasthet och utmärkt korrosionsbeständighet:

- Innehåller 10-11% aluminium för ökad hårdhet

- Kräver långsammare skärhastigheter men ger utmärkt finish

- Enastående slitstyrka i den färdiga detaljen

- Klassning för maskinbearbetning: 50%

4. C90300 Tennbrons

En äkta brons med utmärkt dimensionsstabilitet:

- Innehåller 8% tenn, minimalt med bly

- God bearbetbarhet när rätt matningar och hastigheter används

- Utmärkt för trycktäta applikationer

- Klassning för maskinbearbetning: 60%

5. C64200 Kiselbrons

När korrosionsbeständighet är av största vikt:

- Innehåller 3%-kisel för förbättrad styrka och korrosionsbeständighet

- Svårare att bearbeta men ger utmärkt ytfinish

- Enastående prestanda i marina miljöer

- Klassning för maskinbearbetning: 40%

Optimering av bearbetningsparametrar för brons

Nyckeln till framgångsrik bronsbearbetning ligger i att välja rätt skärparametrar. På PTSMAKE har vi förfinat dessa metoder genom många års erfarenhet:

Rekommendationer för skärhastighet och matning

| Brons typ | Skärhastighet (SFM) | Matningshastighet (IPR) | Skärdjup (tum) |

|---|---|---|---|

| Blyad brons | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Fosforbrons | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Aluminium brons | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Kiselbrons | 150-300 | 0.002-0.008 | 0.020-0.150 |

Dessa parametrar fungerar som utgångspunkter; jag rekommenderar alltid att de justeras utifrån specifika maskiner och verktyg.

Val av kylvätska och verktygsgeometri

För optimala resultat vid bronsbearbetning:

Kylvätska: Svavlade mineraloljebaserade skärvätskor fungerar utomordentligt bra för brons. Vattenlösliga kylvätskor med en koncentration på 8-10% är också effektiva.

Verktygsgeometri:

- HSS-verktyg: Använd spånvinklar på 5-10 grader för de flesta bronser

- Verktyg av hårdmetall: Positiva spånvinklar (5-8 grader) fungerar bäst

- Radie på verktygets nos: Större radier (0,030-0,060") förbättrar ytfinheten

Chipkontroll: Brons tenderar att producera långa, trådiga spånor. Verktyg med spånbrytare som är särskilt utformade för icke-järnhaltiga material ger bästa resultat.

Vid bearbetning av kisel- eller aluminiumbrons har jag funnit att en minskning av hastigheten med 20-30% jämfört med blyad brons och användning av verktyg med högre positiva spånvinklar avsevärt förbättrar både verktygslivslängd och ytfinhet.

Vad håller längst, mässing eller brons?

Har du någonsin investerat i metallkomponenter bara för att upptäcka att de försämras snabbare än väntat? Eller kanske slits du mellan mässing och brons för ett projekt där lång livslängd är avgörande? Frustrationen över att välja fel legering kan leda till kostsamma utbyten och projektförseningar som ingen vill ta itu med.

Brons håller vanligtvis längre än mässing på grund av sin överlägsna korrosionsbeständighet, särskilt i marina miljöer. Medan mässing erbjuder bättre formbarhet och lägre kostnad, gör bronsens hållbarhet, väderbeständighet och högre kopparhalt det till det överlägsna valet för långsiktiga applikationer som utsätts för tuffa förhållanden.

Hållbarhet Faktorer som påverkar livslängden

När vi jämför mässing och brons måste vi ta hänsyn till flera viktiga faktorer som påverkar deras livslängd. Båda är kopparlegeringar, men deras sammansättning skapar betydande skillnader i hur de motstår tid och miljöförhållanden.

Motståndskraft mot korrosion

Brons har en klar fördel när det gäller korrosionsbeständighet. Dess höga kopparhalt i kombination med tenn (i stället för zink som i mässing) skapar ett material som är naturligt mer motståndskraftigt mot olika former av nedbrytning. Detta är särskilt tydligt i marina applikationer där saltvatten snabbt kan äventyra mindre motståndskraftiga metaller.

Min erfarenhet av att arbeta med tillverkare i kustområden visar att bronskomponenter konsekvent håller längre än mässingsalternativ när de utsätts för saltstänk. Den naturliga patina som bildas på brons fungerar faktiskt som ett skyddande skikt, vilket förhindrar ytterligare korrosion och förlänger komponentens livslängd.

Miljöfaktorer

Miljöförhållandena spelar en avgörande roll när det gäller att avgöra vilken metall som håller längst:

| Miljö | Brass Performance | Prestanda i brons |

|---|---|---|

| Marin/Saltvatten | Dålig till måttlig | Utmärkt |

| Sötvatten | Bra | Mycket bra |

| Utomhus (stadsmiljö) | Måttlig | Bra |

| Inomhus | Utmärkt | Utmärkt |

| Industriell (kemisk) | Dålig | Måttlig |

Temperaturfluktuationer och luftfuktighet påverkar också livslängden. Brons bibehåller sin strukturella integritet bättre under extrema temperaturer, medan mässing kan uppleva mer betydande dimensionella förändringar som kan äventyra precisionskomponenter över tid.

Motståndskraft mot slitage

När det gäller mekaniskt slitage uppvisar brons vanligtvis överlägsen prestanda. Det är därför du ofta ser bronslager, bussningar och kugghjul i applikationer där friktionen är konstant. Materialets tribologiska egenskaper4 vilket gör den idealisk för dessa slitstarka scenarier.

Mässing är visserligen mjukare, men det finns applikationer där dess slitageegenskaper är fördelaktiga - särskilt i kombination med hårdare metaller där en viss grad av "eftergift" är önskvärd för att minska slitaget på dyrare komponenter.

Skillnader i sammansättning som påverkar livslängden

Den grundläggande skillnaden mellan dessa legeringar ligger i deras sammansättning:

- Mässing: Främst koppar och zink (vanligtvis 60-70% koppar, 30-40% zink)

- Brons: Främst koppar och tenn (typiskt 88-95% koppar, 5-12% tenn)

Dessa skillnader i sammansättningen påverkar livslängden direkt på flera sätt:

Avzinkning i mässing

En av de största svagheterna hos mässing är avzinkning - en process där zink läcker ut ur legeringen när den utsätts för vissa förhållanden, särskilt sura eller kloridrika miljöer. Kvar blir en porös, försvagad struktur som är benägen att gå sönder.

På PTSMAKE har jag sett många fall där mässingskomponenter gått sönder i förtid i industriella applikationer på grund av denna specifika nedbrytningsmekanism. Den resulterande porositeten äventyrar inte bara den strukturella integriteten utan kan också leda till läckage i vätskesystem - ett särskilt problematiskt fel i hydrauliska komponenter.

Legeringsämnen och deras effekter

Ytterligare element i båda legeringarna kan avsevärt förändra deras hållbarhet:

- Bly i mässing förbättrar bearbetbarheten men kan minska korrosionsbeständigheten

- Aluminium i brons skapar aluminiumbrons, som erbjuder exceptionell styrka och slitstyrka

- Kisel i brons förbättrar flytförmågan vid gjutning och bibehåller samtidigt god korrosionsbeständighet

Verkliga tillämpningar och livslängd

Med mina mer än 15 års erfarenhet av precisionstillverkning har jag sett tydliga mönster i hur dessa metaller fungerar i olika applikationer:

Marina tillämpningar

För marina komponenter är brons den klara vinnaren. Navalarkitekturen har förlitat sig på brons i århundraden just på grund av dess exceptionella motståndskraft mot korrosion i havsvatten. Propellrar, roderbeslag och undervattenshårdvara som tillverkas av brons kan hålla i decennier, medan motsvarande i mässing kan behöva bytas ut inom några år.

Arkitektoniska element

I arkitektoniska tillämpningar som utsätts för väder och vind behåller bronset normalt sin integritet i över 50 år med minimalt underhåll. Den distinkta patina som utvecklas - från brunt till grönt beroende på miljöförhållandena - skyddar inte bara metallen utan anses ofta vara estetiskt önskvärd.

Arkitektoniska element i mässing är visserligen mer lysande till en början, men kräver mer frekvent underhåll för att inte försämras, särskilt i kust- eller industrimiljöer.

Mekaniska komponenter

För mekaniska delar som utsätts för friktion och slitage innebär bronsens överlägsna hårdhet och slitstyrka en längre livslängd. Det är därför brons fortsätter att vara det föredragna materialet för lager, bussningar och kugghjul i kritiska applikationer där fel skulle vara kostsamt eller farligt.

När vi på PTSMAKE designar med tanke på lång livslängd rekommenderar vi ofta brons för komponenter som kommer att utsättas för betydande mekanisk påfrestning i kombination med miljöexponering. Den extra materialkostnaden kompenseras vanligtvis av den förlängda livslängden och de minskade underhållskraven.

Vilka är de vanligaste utmaningarna vid bronsbearbetning?

Har du någonsin försökt bearbeta bronskomponenter men fått ett undermåligt resultat? Eller kanske har du kämpat med oväntat verktygsslitage som fått din produktionstidslinje att spåra ur? Bronsbearbetning verkar enkelt men döljer ofta komplexiteter som kan frustrera även erfarna maskinister.

Bronsbearbetning innebär flera vanliga utmaningar, bland annat verktygsslitage, variationer i materialets hårdhet, problem med spånkontroll, termiska problem och svårigheter med ytfinishen. Att förstå dessa utmaningar är avgörande för att uppnå precisionsresultat och förlänga verktygens livslängd vid bearbetning av bronslegeringar.

Förstå variationer i materialhårdhet

En av de största utmaningarna jag stöter på vid bronsbearbetning är att hantera variationerna i materialets hårdhet. Bronslegeringar innehåller olika proportioner av koppar och andra element som tenn, aluminium, kisel eller fosfor. Varje sammansättning resulterar i olika hårdhetsnivåer.

Till exempel tenderar tennbronser (med 10-12% tenn) att vara betydligt hårdare än aluminiumbronser. När din leverantör levererar material med något annorlunda sammansättning än vad som specificerats, blir dina noggrant beräknade skärparametrar plötsligt ineffektiva.

På PTSMAKE har vi implementerat rigorösa protokoll för materialtestning för att hantera denna utmaning. Innan vi påbörjar ett bronsbearbetningsprojekt verifierar vi materialets exakta sammansättning och hårdhet. Detta extra steg har sparat otaliga timmar av felsökning och omarbetning.

Metoder för provning av materialhårdhet för brons

Flera metoder hjälper till att bestämma den exakta hårdheten hos bronsmaterial:

- Provning av Brinell-hårdhet - Idealisk för gjutna bronskomponenter

- Rockwell hårdhetsprovning - Bättre för smidd brons med enhetlig struktur

- Portabel hårdhetstestning - Användbar för stora arbetsstycken i brons

Genom att implementera dessa testmetoder får man de data som behövs för att justera bearbetningsparametrarna på rätt sätt.

Snabb förslitning och nedbrytning av verktyg

Verktygsslitage är en annan stor utmaning vid bronsbearbetning. Bronsens abrasiva natur, i synnerhet i legeringar som innehåller kisel eller aluminium, kan leda till för tidig nedbrytning av verktyg5 och misslyckande.

Vid bearbetning av fosforbrons har jag sett att skärverktygen blir slöa upp till 40% snabbare än vid bearbetning av mjukt stål. Detta snabbare slitage ökar inte bara verktygskostnaderna utan påverkar också måttnoggrannheten när verktygsgeometrin ändras.

För att bekämpa detta problem:

- Använd hårdmetallverktyg med lämpliga beläggningar (TiAlN- eller diamantbeläggningar fungerar bra)

- Implementera tätare inspektionscykler för verktygen

- Överväg keramiska eller CBN-skärverktyg för högvolymsproduktion

Rätt val av verktygsmaterial baserat på den specifika bronslegeringen kan förlänga verktygets livslängd med 2-3 gånger jämfört med standard HSS-verktyg.

Problem med chipkontroll

Att hantera spånbildning och spånevakuering innebär unika utmaningar vid bearbetning av brons. Till skillnad från vissa material som bildar snygga, förutsägbara spånor kan brons producera långa, trådiga spånor som slingrar sig runt verktyget eller arbetsstycket.

Dessa problematiska chips kan:

- Repa färdiga ytor

- Störa kylvätskeflödet

- Skapa säkerhetsrisker för operatörerna

- Leder till inkonsekventa skärförhållanden

Jag har upptäckt att man kan förbättra spånkontrollen avsevärt genom att implementera rätt spånbrytargeometri och justera matningshastigheterna. Om man t.ex. ökar matningshastigheten med 15-20% samtidigt som man bibehåller samma skärhastighet förvandlas ofta problematiska trådiga spånor till mer hanterbara kommaförmade spånor.

Utmaningar inom termisk hantering

Bronsens värmeledningsförmåga varierar kraftigt mellan olika legeringar, vilket skapar utmaningar när det gäller att hantera värme under bearbetningsoperationer. Den här tabellen illustrerar skillnaderna i värmeledningsförmåga:

| Bronslegering Typ | Termisk konduktivitet (W/m-K) | Relativ svårighetsgrad vid maskinbearbetning |

|---|---|---|

| Kopparbaserad | 26-50 | Måttlig |

| Aluminium brons | 30-83 | Hög |

| Fosforbrons | 22-50 | Måttlig till hög |

| Kiselbrons | 35-45 | Mycket hög |

Bronsens relativt höga värmeledningsförmåga jämfört med stål innebär att värmen snabbt avleds genom arbetsstycket. Även om detta hjälper till att förhindra lokal överhettning kan det leda till problem med måttnoggrannheten eftersom hela arbetsstycket expanderar under bearbetningen.

För precisionskomponenter i brons använder jag temperaturkontrollerade miljöer och låter arbetsstyckena uppnå termisk jämvikt innan de bearbetas färdigt.

Svårigheter med ytfinishen

Att uppnå en jämn ytfinish på komponenter i brons kan vara särskilt utmanande. Bronsens mjukhet jämfört med stål innebär att den kan smetas ut snarare än skäras rent, vilket resulterar i ytfel.

Lösningen ligger i:

- Använda vassa verktyg med positiva spånvinklar

- Genomföra finbearbetning med lätta skärdjup

- Val av lämpliga skärvätskor (svavlade oljor fungerar ofta bäst)

- Upprätthålla konsekventa matningshastigheter under hela operationen

När vi bearbetar bronsdetaljer på PTSMAKE har vi utvecklat specialiserade poleringsprocesser som följer CNC-operationerna för att uppnå spegelblank yta där så krävs.

Hänsyn till galvanisk korrosion

Även om det inte direkt är en maskinbearbetningsutmaning är det viktigt att säkerställa att maskinbearbetade bronskomponenter inte utsätts för galvanisk korrosion i den slutliga applikationen. När brons kommer i kontakt med olika metaller i närvaro av en elektrolyt kan accelererad korrosion uppstå.

Detta potentiella problem måste beaktas under konstruktions- och bearbetningsprocessen:

- Planering för lämpliga skyddsbeläggningar

- Utformning av isolering mellan olika metaller

- Säkerställa korrekt rengöring efter bearbetning för att avlägsna ledande rester

Rekommendationer för behandling efter maskinbearbetning

För att maximera prestandan hos bearbetade bronskomponenter bör du överväga dessa efterbearbetningssteg:

- Värmebehandling för stresslindring

- Ytpassivering för att förbättra korrosionsbeständigheten

- Applicering av skyddsbeläggningar där så är lämpligt

- Korrekt rengöring för att avlägsna alla bearbetningsrester

Genom att ta itu med dessa utmaningar på ett systematiskt sätt blir bronsbearbetning mycket mer hanterbart. Med mer än 15 år i branschen har jag kommit fram till att korrekt planering och materialkunskap är nyckeln till framgångsrika bronsbearbetningsprojekt.

Hur påverkar bronsbearbetning detaljtoleranser?

Har du någonsin fått bronskomponenter som inte passar ihop ordentligt? Eller har du kanske konstruerat en precisionsdel i brons bara för att upptäcka att den bearbetade slutprodukten inte uppfyller dina specifikationer? Frustrationen över att hantera delar som faller utanför acceptabla toleransintervall kan få projekt att spåra ur och öka kostnaderna dramatiskt.

Bronsbearbetning påverkar detaljtoleranserna främst genom materialets värmeutvidgningsegenskaper, verktygsslitage och dess tendens att fjädra tillbaka under skärande bearbetning. Korrekta bearbetningstekniker, verktygsval och processkontroller är avgörande för att bibehålla snäva toleranser i bronskomponenter.

Materialegenskaper och deras inverkan på toleranser

Bronslegeringar har unika fysiska egenskaper som direkt påverkar bearbetningstoleranserna. När jag arbetar med brons har jag märkt att det är avgörande att förstå dessa grundläggande materialegenskaper för att uppnå exakta dimensioner.

Hänsyn till termisk expansion

Brons har en relativt hög värmeutvidgningskoefficient jämfört med andra vanliga bearbetningsmaterial. Under bearbetningen genererar friktionen mellan skärverktygen och arbetsstycket värme, vilket får bronsen att expandera. Denna termiska expansion kan påverka måttnoggrannheten avsevärt, särskilt i precisionstillämpningar.

Enligt min erfarenhet på PTSMAKE är temperaturkontroll under bearbetningen avgörande för att bibehålla snäva toleranser. För komponenter som kräver toleranser under ±0,001 tum tillämpar vi strikta protokoll för temperaturkontroll i vår CNC-bearbetningsanläggning. Detta inkluderar:

- Upprätthålla en jämn omgivningstemperatur i bearbetningsområdet

- Använda kylvätskesystem för att minimera värmeuppbyggnad

- Låt delarna nå termisk jämvikt före slutliga mätningar

Materialhårdhet och verktygsslitage

Bronslegeringar varierar avsevärt i hårdhet, vilket direkt påverkar bearbetningstoleranserna. Mjukare bronser som tennbrons tenderar att ge uppbyggda kanter på skärverktygen, medan hårdare varianter som aluminiumbrons kan påskynda verktygsslitaget.

Jag har märkt att verktygsslitage är en av de viktigaste faktorerna som påverkar toleranskontinuiteten under långa produktionskörningar. När verktygen slits förskjuts dimensionerna gradvis, vilket kan leda till att delar faller utanför specifikationerna. För kritiska bronskomponenter tillämpar vi följande metoder:

- Regelbundna inspektions- och utbytesscheman för verktyg

- Verifiering av dimensioner under processens gång

- Kompensation av verktygsbanor baserat på slitagemönster

Bearbetningstekniker för optimala toleranser

Valet av bearbetningsteknik har stor betydelse för vilka toleranser som kan uppnås för bronskomponenter. Olika metoder ger varierande nivåer av precision och konsekvens.

CNC-fräsning vs. svarvning för brons

När precision är av största vikt blir valet mellan fräsning och svarvning avgörande. I följande tabell beskrivs de typiska toleranserna för bearbetningsmetoder för brons:

| Bearbetningsmetod | Typisk toleransintervall | Bäst för |

|---|---|---|

| CNC-fräsning | ±0,002" till ±0,0005" | Komplexa geometrier, plana ytor |

| CNC-svarvning | ±0,001" till ±0,0003" | Cylindriska funktioner, utvändiga gängor |

| Slipning | ±0,0005" till ±0,0001" | Ytor med superprecision, efterbehandling |

| EDM | ±0,0005" till ±0,0002" | Intrikata detaljer, hårda bronslegeringar |

För komponenter som kräver extremt snäva toleranser använder vi ofta en kombination av dessa processer. Initial grovbearbetning avlägsnar huvuddelen av materialet, följt av finbearbetning som kan uppnå högre precision.

Skärparametrar och deras inverkan

Skärhastighet, matningshastighet och skärdjup har en direkt inverkan på bearbetningstoleranserna i bronskomponenter. Enligt min erfarenhet är det viktigt att optimera dessa parametrar för att få konsekventa resultat. För de flesta bronslegeringar rekommenderar jag:

- Högre skärhastigheter än de som används för stål (typiskt 1,5-2 gånger snabbare)

- Måttliga matningshastigheter för att förhindra arbetshärdning6 och verktygets avböjning

- Kort skärdjup för slutbearbetning för att minimera värmeutvecklingen

Vanliga toleransutmaningar vid bronsbearbetning

Trots noggrann planering innebär bronsbearbetning flera utmaningar som kan påverka toleransuppfyllelsen. Att vara medveten om dessa problem hjälper till att mildra deras inverkan.

Inre spänning och deformation

Bronsgjutgods och smidesprodukter innehåller ofta kvarvarande inre spänningar som kan orsaka distorsion under bearbetningen. När materialet avlägsnas frigörs dessa spänningar, vilket kan leda till att detaljen vrider sig eller blir skev.

För att motverka denna effekt använder vi oss av flera strategier:

- Stressavlastande värmebehandling före precisionsbearbetning

- Grovbearbetning som avlägsnar material jämnt från alla sidor

- Progressiva bearbetningsmetoder som möjliggör utjämning av mellanliggande spänningar

Överväganden om ytfinish

Förhållandet mellan ytfinish och dimensionstoleranser är särskilt viktigt för komponenter i brons. Grova ytor påverkar inte bara komponenternas funktionella prestanda utan kan också försvåra exakt mätning.

För kritiska applikationer rekommenderar vi följande riktlinjer för ytfinish på bronskomponenter:

- Allmänna mekaniska komponenter: 32-63 μin Ra

- Lagringsytor: 16-32 μin Ra

- Tätningsytor: 8-16 μin Ra

- Montering av optisk komponent: 4-8 μin Ra

För att uppnå denna ytfinhet krävs ofta specifika verktyg och noggrant kontrollerade bearbetningsparametrar, men resultatet är en avsevärt förbättrad dimensionskontroll.

Avancerade strategier för bronsbearbetning med snäva toleranser

För applikationer som kräver de snävaste toleranserna kan standardbearbetningsmetoder vara otillräckliga. I dessa fall blir specialiserade tekniker nödvändiga.

Temperaturkompenserad maskinbearbetning

För bronsdetaljer med hög precision använder vi temperaturkompenserade bearbetningsstrategier. Detta tillvägagångssätt innebär:

- Realtidsövervakning av material- och omgivningstemperaturer

- Prediktiv modellering av värmeutvidgningseffekter

- Automatiserad justering av verktygsbanor baserat på termiska förhållanden

Dessa tekniker gör det möjligt för oss att uppnå toleranser så snäva som ±0,0001" på vissa bronskomponenter, även under mindre än ideala miljöförhållanden.

Sekundära operationer för förbättrad precision

När maskinbearbetning inte räcker till för att uppnå de toleranser som krävs, blir sekundära operationer nödvändiga. För bronskomponenter är vanliga sekundära operationer följande:

- Slipning (yt-, cylindrisk eller centerless)

- Läppning för extremt plana ytor

- Honing för exakta innerdiametrar

- Handpassning för kritiska passande komponenter

Även om dessa sekundära operationer medför extra kostnader kan de vara avgörande för att uppfylla de mest krävande toleranskraven inom flyg- och rymdindustrin, medicinteknik och vetenskaplig instrumentering.

Vilka ytfinishar kan uppnås med bronsbearbetning?

Har du någonsin fått en bronsdetalj som inte hade rätt ytfinish för din applikation? Eller haft svårt att kommunicera exakt vilken ytfinish du behöver till din maskinbearbetningspartner? Skillnaden mellan en perfekt ytfinish och en medelmåttig kan vara avgörande för dina bronskomponenter.

Bronsbearbetning kan ge ytfinheter som sträcker sig från spegelblanka 0,1 μm Ra till grövre 6,3 μm Ra-strukturer. Vilken ytfinish som kan uppnås beror på bronslegeringen, bearbetningsmetoden, skärparametrarna och efterbearbetningstekniker som polering, blästring eller anodisering.

Grunderna för ytbehandling av brons

Att arbeta med brons kräver att man förstår de unika egenskaperna hos denna mångsidiga legering. Ytfinish vid bronsbearbetning avser texturen och utseendet på den slutbearbetade detaljens yta. När vi diskuterar ytfinish använder vi vanligtvis Ra-värdet (Roughness Average), som mäter den genomsnittliga avvikelsen för ytprofilen i mikrometer (μm).

Ju lägre Ra-värde, desto slätare yta. Enligt min erfarenhet på PTSMAKE kan bronskomponenter typiskt uppnå ytfinish från 0,1 μm Ra (extremt slät) till cirka 6,3 μm Ra (relativt grov), beroende på flera faktorer.

Faktorer som påverkar bronsens ytfinish

Flera viktiga faktorer påverkar den ytfinishkvalitet som kan uppnås på bronsdetaljer:

Bronslegering Typ: Olika bronslegeringar bearbetas på olika sätt. Tennbronser ger vanligtvis bättre ytfinish än aluminiumbronser på grund av deras lägre hårdhet.

Bearbetningsprocess: Typen av bearbetning har stor betydelse för ytfinheten.

Val av verktyg: Rätt skärverktygsgeometri och material kan dramatiskt förbättra ytfinheten.

Skärparametrar: Varvtal, matningshastighet och skärdjup påverkar alla den resulterande finishen.

Maskinens styvhet: Styvare CNC-maskiner ger jämnare och slätare ytor.

Låt mig förklara hur varje bearbetningsmetod påverkar bronsens ytfinhet.

Ytfinhet enligt bearbetningsmetod

CNC-fräsning

CNC-fräsning är en av de vanligaste metoderna för bearbetning av bronskomponenter. Den ytfinish som kan uppnås genom fräsning beror på flera faktorer:

| Parameter för fräsning | Ytfinish Påverkan |

|---|---|

| Verktygstyp | Kulfräsar ger slätare ytor än planfräsar |

| Avstånd mellan steg | Mindre stegövergångar (5-10% av verktygets diameter) ger finare finish |

| Skärhastighet | Högre spindelvarvtal ger i allmänhet slätare ytor |

| Matningshastighet | Lägre matningshastigheter resulterar vanligtvis i bättre ytfinhet |

Med rätt parametrar kan CNC-fräsning av brons uppnå ytfinheter i intervallet 0,8-3,2 μm Ra. För särskilt släta ytor under 0,8 μm Ra krävs vanligtvis efterbearbetning.

CNC-svarvning

Svarvbearbetning av bronsdetaljer kan ge utmärkta ytfinheter, ofta bättre än fräsning:

| Vridande parameter | Ytfinish Påverkan |

|---|---|

| Typ av insats | Diamant- eller CBN-skär ger den finaste finishen |

| Insatsens radie | Större nosradie ger i allmänhet slätare ytor |

| Skärhastighet | Högre hastigheter förbättrar finishen men kan orsaka arbetshärdning |

| Matningshastighet | Kritisk faktor - långsammare matningar ger bättre finish |

Med optimerade parametrar kan CNC-svarvning av brons uppnå ytfinheter så låga som 0,4 μm Ra direkt från maskinen. Den kalibrering av svarv7 processen är viktig för att bibehålla en jämn ytfinish på svarvade bronsdetaljer.

Slipning och abrasiva processer

För krävande applikationer som kräver extremt fin ytfinhet används ofta slipning:

| Parameter för slipning | Ytfinish Påverkan |

|---|---|

| Hjultyp | Finare slipskivor ger slätare ytor |

| Hjulets hastighet | Högre hastigheter ger i allmänhet bättre finish |

| Kylvätskeflöde | Korrekt kylning förhindrar termisk skada på ytan |

| Förbandsfrekvens | Regelbundet bearbetade hjul bibehåller ytkvaliteten |

Ytslipning på brons kan ge en så jämn yta som 0,1-0,4 μm Ra om den utförs på rätt sätt.

Efterbearbetningstekniker för brons

För att uppnå den finaste ytfinishen på bronskomponenter kan olika efterbearbetningstekniker användas:

Poleringsmetoder

Polering kan omvandla en bearbetad bronsyta till en spegelblank yta:

- Mekanisk polering: Genom att använda gradvis finare slipmedel kan ytfinheter under 0,1 μm Ra uppnås.

- Vibrerande efterbehandling: Delarna placeras i en vibrerande skål med medier av varierande grovlek.

- Tumbling av tunnor: Utmärkt för gradning och för att uppnå en jämn satinfinish.

Ytbehandlingar

Utöver mekanisk ytbehandling finns det flera behandlingar som kan förbättra bronsytorna:

- Pärlblästring: Skapar en enhetlig matt yta mellan 1,6-3,2 μm Ra.

- Kemisk rengöring: Avlägsnar oxider och föroreningar före slutlig ytbehandling.

- Patinering: Kontrollerad oxidering i dekorativt eller skyddande syfte.

Alternativ för ytbeläggning

För specialiserade tillämpningar kan bronsdetaljerna få ytterligare beläggningar:

- Klara ytbeläggningar: Bevarar utseendet och förhindrar oxidation.

- Elektroplätering: Med metaller som nickel för förbättrade egenskaper.

- PVD-beläggningar: För extrem slitstyrka med bibehållen dimensionsnoggrannhet.

Branschspecifika krav på ytfinish

Olika branscher har specifika krav på ytfinishen på bronskomponenter:

- Marina tillämpningar: Ofta krävs 0,8-1,6 μm Ra för propellrar och undervattenskomponenter för att minska påväxt.

- Lagerapplikationer: Normalt behövs 0,2-0,4 μm Ra för optimal utveckling av smörjfilmen.

- Dekorativ användning: Kan kräva spegelfinish under 0,1 μm Ra för estetiskt tilltal.

- Elektriska anslutningar: Vanligtvis behövs 0,4-0,8 μm Ra för optimal ledningsförmåga och kontaktmotstånd.

På PTSMAKE har vi utvecklat specialiserade processer för varje bransch för att säkerställa konsekventa ytfinishresultat för bronskomponenter.

Hur väljer man rätt bronslegering för CNC-bearbetning?

Har du någonsin stirrat på en lång lista med bronslegeringar och blivit helt överväldigad av alla valmöjligheter? Eller kanske har du valt vad som verkade vara den perfekta bronsen för ditt projekt, bara för att upptäcka halvvägs att den inte fungerar som förväntat?

Att välja rätt bronslegering för CNC-bearbetning kräver att man balanserar flera faktorer, inklusive mekaniska egenskaper, bearbetbarhet, korrosionsbeständighet och kostnad. Det perfekta valet beror på dina specifika applikationskrav, miljöförhållanden och budgetbegränsningar samtidigt som du överväger avvägningar mellan styrka, slitstyrka och ledningsförmåga.

Förstå klassificering av bronslegeringar

Bronslegeringar är en av de mest mångsidiga materialfamiljerna som finns tillgängliga för CNC-bearbetning. Eftersom jag har väglett otaliga materialval för precisionskomponenter har jag kommit fram till att det är viktigt att förstå det grundläggande klassificeringssystemet innan man gör något val.

Brons är i första hand en koppar-tennlegering, men moderna bronssorter innehåller ytterligare element som avsevärt förändrar deras egenskaper. De vanligaste klassificeringarna inkluderar:

Tennbronser

Dessa traditionella bronslegeringar innehåller 5-25% tenn och resten är koppar. Deras utmärkta korrosionsbeständighet gör dem idealiska för marina tillämpningar. Enligt min erfarenhet fungerar komponenter som bearbetats av tennbrons exceptionellt bra i saltvattenmiljöer där andra metaller snabbt skulle försämras.

Aluminiumbronser

Dessa bronser innehåller 4-11% aluminium och ibland små mängder järn och nickel och erbjuder överlägsen styrka och exceptionell korrosionsbeständighet. De är särskilt användbara för komponenter som utsätts för höga mekaniska belastningar samtidigt som de utsätts för korrosiva miljöer.

Kiselbronser

Med en kiselhalt på 2-4% erbjuder dessa legeringar utmärkt formbarhet och korrosionsbeständighet. De används ofta i arkitektoniska applikationer och är kända för sin attraktiva gyllene yta som utvecklar en distinkt patina med tiden.

Fosforbronser

Dessa innehåller 0,5-11% tenn och 0,01-0,35% fosfor, vilket ger utmärkta fjädringsegenskaper och utmattningshållfasthet. Jag har sett fosforbrons fungera anmärkningsvärt bra i elektriska applikationer som kräver god ledningsförmåga i kombination med mekanisk hållbarhet.

Blyhaltiga bronser

När effektivitet i bearbetningen8 blir kritisk, ger blyhaltiga bronser med 1-10% bly överlägsna resultat. Blyet fungerar som spånbrytare under bearbetningen, vilket minskar verktygsslitaget och förbättrar ytfinishen.

Viktiga egenskaper att tänka på vid CNC-bearbetning

När man väljer en bronslegering för CNC-bearbetning är det flera viktiga egenskaper som avgör både tillverkningsbarhet och prestanda vid slutanvändningen:

Maskinbearbetningsgrad

Bronslegeringar varierar avsevärt i fråga om bearbetbarhet, vilket direkt påverkar produktionskostnader och kvalitet:

| Brons typ | Betyg för maskinbearbetning (%) | Spånbildning | Verktygets livslängd |

|---|---|---|---|

| Blyad brons (C93200) | 80-90 | Utmärkt | Mycket bra |

| Fosforbrons (C51000) | 40-50 | Bra | Måttlig |

| Aluminium brons (C95400) | 30-40 | Rättvist | Rättvist |

| Kiselbrons (C65500) | 50-60 | Bra | Bra |

Mekaniska egenskaper

Att förstå de mekaniska kraven i din applikation är avgörande för ett korrekt val:

| Fastighet | Höghållfasta bronser | Standardbronser | Bronser med låg hållfasthet |

|---|---|---|---|

| Draghållfasthet (MPa) | 550-850 | 350-550 | 220-350 |

| Sträckgräns (MPa) | 250-450 | 150-250 | 90-150 |

| Förlängning (%) | 10-20 | 20-30 | 30-45 |

| Hårdhet (Brinell) | 150-220 | 80-150 | 60-80 |

Motståndskraft mot korrosion

Bronsens utmärkta korrosionsbeständighet är ofta en viktig urvalsfaktor:

| Miljö | Rekommenderade typer av brons |

|---|---|

| Saltvatten | Tennbrons, aluminiumbrons |

| Industriella kemikalier | Kiselbrons, fosforbrons |

| Atmosfärisk exponering | Kiselbrons, tennbrons |

| Sötvatten | De flesta bronstyper |

Applikationsspecifika rekommendationer

Baserat på min erfarenhet på PTSMAKE av precisionsbearbetning av brons har jag tagit fram några applikationsspecifika riktlinjer:

Lager- och slitagetillämpningar

För komponenter som utsätts för friktion och slitage rekommenderar jag vanligtvis:

- C93200 (lagerbrons) för lager för allmänna ändamål

- C95400 aluminiumbrons för högbelastade lager

- C90300 tennbrons för måttliga belastningar med utmärkt hållbarhet

De självsmörjande egenskaperna hos vissa bronslegeringar gör dem överlägsna andra metaller i applikationer där underhåll är svårt.

Marina komponenter

För saltvattensmiljöer är korrosionsbeständighet av yttersta vikt:

- C92200 (Navy M) brons för propellrar och undervattensarmatur

- C95500 nickel-aluminiumbrons för kritiska marina komponenter

- C65500 kiselbrons för fästelement och icke-strukturella marina beslag

Elektriska tillämpningar

När elektrisk ledningsförmåga krävs vid sidan av mekaniska egenskaper:

- C51000 fosforbrons för elektriska kontakter och fjädrar

- C65500 kiselbrons för elektriska kontakter som kräver styrka

- C94700 för applikationer som kräver både elektrisk ledningsförmåga och lageregenskaper

Överväganden om kostnad och nytta

När jag arbetar med kunder på PTSMAKE betonar jag alltid att materialkostnaden bör utvärderas mot livscykelkostnaden. Även om vissa bronslegeringar kan kosta 20-30% mer initialt, ger de ofta:

- Förlängd livslängd för komponenter (ibland 2-3 gånger längre)

- Minskade krav på underhåll

- Lägre stilleståndstid för systemet

- Förbättrade säkerhetsmarginaler

Om man till exempel använder C95400 aluminiumbrons i stället för standard C83600 rödmässing kan materialkostnaderna öka, men den överlägsna styrkan och korrosionsbeständigheten resulterar vanligtvis i betydligt lägre totala ägandekostnader för kritiska komponenter.

Anpassningar av bearbetningsprocesser

Olika bronslegeringar kräver specifika bearbetningsmetoder:

Justering av skärhastighet

- Blyhaltiga bronser: Kan bearbetas med högre hastigheter (upp till 400 sfm)

- Aluminiumbronser: Kräver måttliga hastigheter (150-250 sfm)

- Tennbronser: Bearbetas bäst vid måttliga hastigheter (200-300 sfm)

Val av verktyg

- Blyhaltiga bronser: Standard HSS-verktyg fungerar bra

- Aluminiumbronser: Hårdmetallverktyg rekommenderas

- Kiselbronser: Vassa verktyg med positiva spånvinklar

På PTSMAKE har vi kommit fram till att det är viktigt att matcha rätt skärparametrar till varje brons för att uppnå snäva toleranser och utmärkt ytfinish.

Lär dig hur materialstyrka påverkar hur framgångsrikt och långvarigt ditt maskinbearbetningsprojekt blir. ↩

Läs mer om hur dessa egenskaper påverkar bearbetningseffektivitet och kvalitet. ↩

Detta tekniska betyg hjälper till att jämföra bearbetningseffektiviteten mellan olika metaller. ↩

Lär dig mer om friktionsbeteende mellan ytor och hur det påverkar komponenternas livslängd. ↩

Lär dig mer om mekanismerna bakom verktygsslitage och hur du kan förebygga dem vid bronsbearbetning. ↩

Lär dig hur detta metallurgiska fenomen påverkar din detaljkvalitet och bearbetningsstrategi. ↩

Lär dig mer om exakta kalibreringsmetoder för maskinbearbetning för överlägsen bronsfinish. ↩

Klicka för att lära dig avancerad bearbetningsteknik för bronslegeringar. ↩