Har du svårt att bearbeta komplexa delar med traditionella CNC-metoder? Många tillverkare upplever att de begränsas av 3-axlig bearbetning när de försöker skapa komplicerade geometrier, vilket leder till flera inställningar, fler fel och produktionsförseningar.

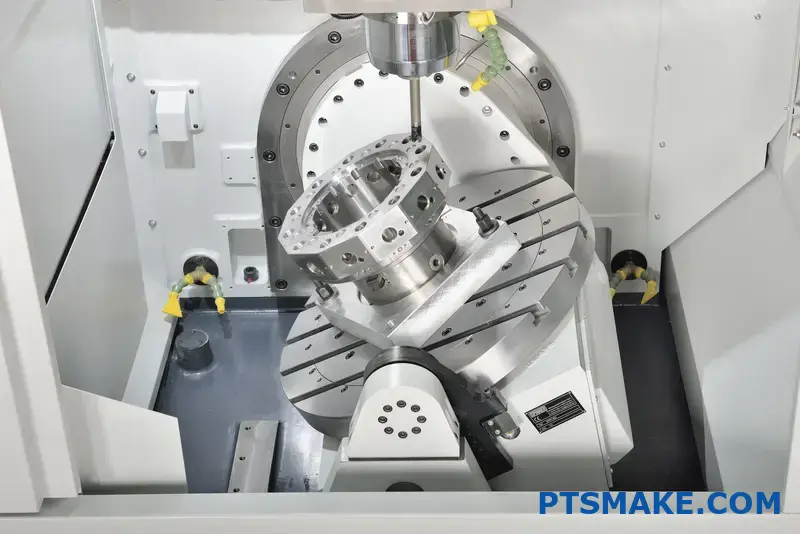

5-axlig CNC-bearbetning är en tillverkningsprocess där datorstyrda skärverktyg rör sig över fem olika axlar samtidigt, vilket gör det möjligt att bearbeta komplexa geometrier i en enda inställning med större precision än traditionell 3-axlig bearbetning.

Jag har sett många kunder byta till 5-axlig bearbetning efter att ha kämpat med projekt med flera inställningar. Den här avancerade tekniken är inte bara för flygindustrin längre - den förändrar branscher genom att minska ställtiderna, förbättra noggrannheten och göra det möjligt att skapa delar som tidigare var omöjliga att tillverka effektivt. Låt mig gå igenom varför 5-axlig bearbetning kan vara den game-changer som din produktion behöver.

Vad betyder 5 axlar i CNC?

Har du någonsin undrat varför vissa maskinbearbetade delar verkar omöjligt komplexa? Eller varför vissa komponenter med intrikata geometrier kan tillverkas i en enda uppställning? Hemligheten ligger ofta i avancerad CNC-teknik som många tillverkare inte förstår eller utnyttjar fullt ut.

5-axlig CNC-bearbetning avser en tillverkningsprocess där skärverktyget rör sig över fem olika axlar samtidigt. Till skillnad från traditionella 3-axliga maskiner kan 5-axliga CNC-maskiner närma sig ett arbetsstycke från praktiskt taget alla riktningar, vilket gör det möjligt att skapa komplexa geometrier i en enda inställning utan ompositionering.

Förstå axlarna i CNC-bearbetning

När vi talar om axlar inom CNC-bearbetning syftar vi på de riktningar i vilka skärverktyget eller arbetsstycket kan röra sig. I en vanlig 3-axlig maskin är dessa rörelser begränsade till de tre linjära axlarna: X, Y och Z. Dessa axlar gör att verktyget kan röra sig från vänster till höger, framåt och bakåt samt upp och ner.

Övergången till 5-axlig bearbetning introducerar ytterligare två roterande axlar, vanligtvis märkta A, B och C. Dessa roterande axlar motsvarar rotation runt X-, Y- respektive Z-axlarna. Beroende på maskinkonfigurationen används två av dessa tre roterande axlar tillsammans med de tre linjära axlarna.

De fem axlarna förklarade

- X-axeln: Horisontell rörelse (från vänster till höger)

- Y-axeln: Vertikal rörelse (upp och ner)

- Z-axel: Djupgående rörelse (framåt och bakåt)

- A-axeln: Rotation runt X-axeln

- B-axel: Rotation runt Y-axeln

- C-axel: Rotation runt Z-axeln

En 5-axlig maskin använder vanligtvis de tre primära linjära axlarna (X, Y, Z) plus två av de roterande axlarna baserat på dess specifika konfiguration.

Olika typer av konfigurationer för 5-axlig maskinbearbetning

Det finns flera olika konfigurationer för 5-axliga CNC-maskiner, var och en med unika egenskaper och tillämpningar. De två vanligaste typerna som jag arbetar med på PTSMAKE är:

3+2-axlig maskinbearbetning (positionell 5-axlig)

Vid 3+2-bearbetning positionerar de två roterande axlarna skärverktyget i en fast vinkel i förhållande till arbetsstycket, varefter de tre linjära axlarna utför skäroperationen. De roterande axlarna rör sig inte under själva skärprocessen utan ompositioneras mellan operationerna.

Detta tillvägagångssätt erbjuder:

- Förbättrad styvhet under kapning

- Högre noggrannhet för vissa geometrier

- Enklare programmering jämfört med en komplett 5-axlig maskin

- Lägre inträdesbarriär för verkstäder som övergår från 3-axlig

Kontinuerlig 5-axlig bearbetning (simultan 5-axlig bearbetning)

Denna mer avancerade teknik innebär att alla fem axlarna rör sig samtidigt under skäroperationen. Verktyget omorienterar sig hela tiden i förhållande till arbetsstycket och bibehåller hela tiden optimala skärförhållanden.

Förmåner inkluderar:

- Överlägsen ytfinish

- Förmåga att bearbeta de mest komplexa geometrierna

- Kortare cykeltider för vissa komponenter

- Eliminering av flera inställningar

Fördelar med 5-axlig CNC-bearbetning

Fördelarna med 5-axlig bearbetning sträcker sig längre än bara möjligheten att skapa komplexa detaljer. Här är de viktigaste fördelarna som jag har observerat när jag har implementerat 5-axliga lösningar för våra kunder:

Förkortad installationstid

Vid traditionell 3-axlig bearbetning kräver komplexa detaljer ofta flera inställningar. Varje uppställning medför risk för fel och förbrukar värdefull produktionstid. En 5-axlig maskin kan komma åt flera ytor på en detalj i en enda uppställning, vilket dramatiskt minskar hanteringstiden och förbättrar dimensionell noggrannhet1.

Förbättrad ytfinish

Möjligheten att bibehålla optimal orientering mellan verktyg och detalj resulterar i bättre ytfinhet. Detta är särskilt värdefullt inom flyg-, medicin- och högpresterande fordonstillämpningar där ytkvaliteten direkt påverkar funktionaliteten.

Förbättrad verktygslivslängd

Genom att bibehålla idealiska skärförhållanden och anfallsvinklar förlänger 5-axlig bearbetning ofta verktygens livslängd avsevärt. Skäreggen griper in i materialet på ett mer effektivt sätt, vilket minskar slitaget och möjliggör högre skärhastigheter.

Kapacitet för komplex geometri

Den kanske mest uppenbara fördelen är möjligheten att skapa geometrier som skulle vara svåra eller omöjliga med konventionella maskiner. Underskärningar, sammansatta vinklar och organiska former blir lätt uppnåeliga.

Vanliga tillämpningar för 5-axlig maskinbearbetning

Möjligheterna med 5-axlig bearbetning gör den särskilt värdefull inom flera branscher:

| Industri | Typiska tillämpningar | Viktiga fördelar |

|---|---|---|

| Flyg- och rymdindustrin | Turbinblad, strukturella komponenter | Viktminskning, komplexa geometrier |

| Medicinsk | Implantat, kirurgiska instrument | Organiska former, hög precision |

| Fordon | Cylinderhuvuden, anpassade komponenter | Förbättrad effektivitet, komplexa funktioner |

| Energi | Impellrar, turbinkomponenter | Förbättrad prestanda och hållbarhet |

| Gjutformstillverkning | Komplexa kärn- och hålrumsformer | Kortare ledtider, förbättrad noggrannhet |

Är 5-axlig maskinbearbetning rätt för ditt projekt?

Även om 5-axlig bearbetning erbjuder enorma möjligheter är det inte alltid den mest kostnadseffektiva lösningen för alla detaljer. På PTSMAKE hjälper jag kunder att utvärdera om 5-axlig bearbetning är meningsfullt baserat på flera faktorer:

- Delkomplexitet - Delar med flera vinklade funktioner har störst nytta

- Produktionsvolym - Besparingarna i installationstid ökar med större serier

- Krav på toleranser - Maskinbearbetning med en uppställning ger ofta bättre noggrannhet

- Materiella överväganden - Dyra material drar nytta av den förbättrade effektiviteten

- Begränsningar av ledtider - Snabbare genomströmning med färre uppställningar

För enklare detaljer med i huvudsak ortogonala egenskaper kan traditionell 3-axlig bearbetning fortfarande vara mer ekonomisk. Nyckeln är att matcha tillverkningsmetoden med de specifika kraven i varje projekt.

Hur kan en 5-axlig CNC-maskin jämföras med en 3-axlig?

Har du någonsin stirrat på en komplex detaljkonstruktion och undrat om din nuvarande CNC-utrustning klarar av det? Eller har du tvingats räkna med längre ledtider eftersom din 3-axliga maskin kräver flera inställningar för detaljer som skulle kunna bearbetas i ett enda steg med annan utrustning?

Den största skillnaden mellan 3-axliga och 5-axliga CNC-maskiner är att 3-axliga maskiner rör sig längs X-, Y- och Z-koordinater, medan 5-axliga maskiner lägger till två rotationsaxlar (A och B eller C), vilket gör det möjligt att komma åt verktyget från praktiskt taget alla vinklar i en enda inställning, vilket avsevärt minskar produktionstiden för komplexa detaljer.

De grundläggande skillnaderna i axelstyrkornas kapacitet

Förståelse för 3-axlig CNC-bearbetning

3-axlig CNC-bearbetning utgör grunden för modern CNC-teknik. Dessa maskiner arbetar längs tre linjära axlar: X (horisontellt), Y (vertikalt) och Z (djup). Denna konfiguration gör att skärverktyget kan röra sig i tre dimensioner i förhållande till arbetsstycket.

Den största fördelen med 3-axlig bearbetning är dess enkelhet. Med färre rörliga delar och mindre komplexa programmeringskrav är dessa maskiner i allmänhet mer prisvärda och enklare att använda. De är utmärkta för tillverkning av detaljer med i huvudsak plana ytor, enkla konturer och detaljer som kan nås från arbetsstyckets ovansida.

På PTSMAKE använder vi fortfarande 3-axliga maskiner för många enkla komponenter, särskilt när kunderna behöver kostnadseffektiva lösningar för mindre komplexa geometrier. De är perfekta för att skapa 2D-profiler, grunda fickor och grundläggande 3D-ytor som inte kräver underskärningar eller komplexa vinkelfunktioner.

Utvecklingen till 5-axlig CNC-bearbetning

5-axlig maskinbearbetning tar kapaciteten till en ny nivå genom att lägga till två rotationsaxlar till de tre linjära standardaxlarna. Dessa extra axlar inkluderar vanligtvis:

- A-axel: Rotation runt X-axeln

- B-axel: Rotation runt Y-axeln

- C-axeln: Rotation runt Z-axeln

De flesta 5-axliga maskiner använder antingen A- och C- eller B- och C-kombinationer vid sidan av de tre linjära axlarna. Denna konfiguration gör att skärverktyget eller arbetsstycket kan rotera, vilket gör det möjligt att komma åt flera sidor av en detalj i en enda inställning - något som är fysiskt omöjligt med 3-axlig utrustning.

Den kinematik2 av 5-axlig bearbetning skapar möjligheter som förändrar vad som är tillverkningsbart. Komplexa konturer, djupa hålrum med varierande väggvinklar och invecklade detaljer blir möjliga att uppnå utan flera inställningar.

Praktiska konsekvenser inom tillverkningsindustrin

Installationskrav och produktionseffektivitet

En av de viktigaste fördelarna med 5-axlig teknik är att det krävs färre inställningar:

| Typ av maskin | Typiska inställningar för komplexa delar | Produktionspåverkan |

|---|---|---|

| 3-axlig CNC | 4-6 inställningar | Längre produktionstid, större risk för fel |

| 5-axlig CNC | 1-2 inställningar | Minskad hantering, förbättrad noggrannhet, snabbare cykeltider |

Vid 3-axlig bearbetning måste arbetsstycket positioneras om flera gånger för att skapa detaljer på flera sidor av en detalj. Varje ompositionering medför risk för uppriktningsfel och tar värdefull produktionstid i anspråk. Min erfarenhet på PTSMAKE är att komplexa flyg- och rymdkomponenter som tidigare krävde 5-6 inställningar på våra 3-axliga maskiner nu bara behöver en enda inställning på vår 5-axliga utrustning.

Geometrisk komplexitet och designfrihet

Begränsningarna i verktygsbanans åtkomlighet vid 3-axlig bearbetning tvingar ofta fram kompromisser i konstruktionen. Funktioner som kräver verktygsåtkomst från andra vinklar än direkt ovanför detaljen kan vara omöjliga att bearbeta eller kräva specialiserade fixturer.

5-axliga maskiner bryter dessa barriärer genom att låta skärverktyget närma sig arbetsstycket från praktiskt taget vilken vinkel som helst. Denna kapacitet möjliggör:

- Underskärningar och komplexa inre funktioner

- Sammansatta vinklar och konturerade ytor

- Delar med funktioner på flera sidor

- Bearbetning av djupa hålrum med varierande väggvinklar

Jag har sett många kunder komma med konstruktioner som de fått höra var "omöjliga att bearbeta" av andra verkstäder, men som sedan framgångsrikt har producerats på vår 5-axliga utrustning utan konstruktionsändringar.

Överväganden om ytfinish

Verktygspositioneringen har också stor betydelse för kvaliteten på ytfinishen:

- 3-axlig maskinbearbetning: Skärverktyget håller en fast orientering mot detaljytan, vilket ofta resulterar i varierande ingreppsförhållanden.

- 5-axlig maskinbearbetning: Maskinen kan bibehålla optimal orientering mellan verktyg och yta under hela skärningen, vilket ger konsekventa skärförhållanden.

Denna förmåga att upprätthålla optimala skärförhållanden ger jämnare ytor och eliminerar ofta sekundära efterbearbetningar. För dekorativa delar eller komponenter med kritiska gränsytor kan denna förbättring vara betydande.

Ekonomiska överväganden: När ska man välja respektive teknik

Investeringskostnader kontra produktionsbesparingar

5-axliga maskiner innebär normalt en betydligt högre kapitalinvestering:

| Typ av maskin | Ungefärlig investering | Programmeringens komplexitet | Operatörens kompetensnivå |

|---|---|---|---|

| 3-axlig CNC | $50,000-150,000 | Måttlig | Ingång till mellanstadium |

| 5-axlig CNC | $200,000-500,000+ | Hög | Medelsvår till avancerad |

Denna investering måste dock vägas mot effektivitetsvinsterna i produktionen. För komplexa detaljer motiverar den kortare ställtiden, den förbättrade noggrannheten och möjligheten att bearbeta i en enda operation ofta de högre utrustningskostnaderna.

Applikationsspecifika beslutsfaktorer

Under mina år på PTSMAKE har jag funnit att dessa riktlinjer är till hjälp för att avgöra vilken teknik som är lämplig:

Välj 3-axlig när:

- Delarna har främst 2D-detaljer eller enkla 3D-konturer

- Produktionsvolymerna är höga med minimal geometrisk komplexitet

- Budgetrestriktionerna är betydande

- Enkel programmering önskas

Välj 5-axlig när:

- Detaljerna har komplexa geometrier som kräver angreppssätt med flera vinklar

- En minskning av inställningarna skulle påverka produktionstiden avsevärt

- Kraven på ytfinish är stränga

- Underskärningar eller djupa håligheter med förändrade vinklar förekommer

Branschen går alltmer mot 5-axlig teknik i takt med att kostnaderna sjunker och fördelarna blir tydligare, men 3-axlig bearbetning är fortfarande relevant för många applikationer där dess enkelhet och kostnadseffektivitet passar produktionsbehoven.

Utvecklingen av 5-axlig CNC-teknik

Har du någonsin kämpat med komplexa detaljgeometrier som kräver flera inställningar och ompositioneringar? Eller har du kanske upplevt frustrationen av att se produktionstiderna förlängas medan kvalitetskontrollproblemen ökar med varje manuell justering?

5-axlig CNC-bearbetning förbättrar precisionen dramatiskt och minskar produktionstiden genom att eliminera flera inställningar, möjliggöra bearbetning av komplexa geometrier i ett enda steg och bibehålla konsekventa verktygsvinklar under hela processen, vilket resulterar i överlägsen ytfinish och dimensionsnoggrannhet.

Den tekniska utvecklingen av 5-axliga funktioner

Utvecklingen av 5-axlig CNC-teknik är ett av de viktigaste framstegen inom modern tillverkning. Till skillnad från konventionella 3-axliga maskiner som rör sig längs de linjära axlarna X, Y och Z, har 5-axliga maskiner ytterligare två rotationsaxlar (vanligtvis A och B eller B och C). Detta utökade rörelseomfång förändrar hur vi arbetar med tillverkning av komplexa detaljer.

Under mitt arbete med tillverkningsteamen på PTSMAKE har jag sett hur 5-axlig teknik har utvecklats från specialiserade flygplansapplikationer till att bli mer tillgänglig för alla branscher. Moderna 5-axliga maskiner har förbättrade kinematiska modeller3 som beräknar optimala verktygsbanor med en aldrig tidigare skådad noggrannhet, vilket minskar antalet fel som var vanliga i tidigare generationer.

Olika typer av 5-axliga konfigurationer

Det finns flera olika konfigurationer av 5-axliga maskiner, var och en med sina egna fördelar:

| Konfigurationstyp | Rörelse Beskrivning | Bästa applikationer |

|---|---|---|

| Pelarbord | Arbetsstycket roterar (A- och C-axel) | Idealisk för mindre, komplexa delar |

| Svängbart huvud | Verktyget roterar (A- och B-axel) | Bättre för större arbetsstycken |

| Kombination | Delad rörelse mellan verktyg och arbetsstycke | Maximal flexibilitet |

Valet av konfiguration har stor betydelse för hur vi tar oss an olika tillverkningsutmaningar. På PTSMAKE använder vi flera konfigurationer för att optimera vår produktionskapacitet för olika kundkrav.

Förbättrad precision genom färre omställningar

En av de mest omedelbara precisionsfördelarna är att man slipper flera uppställningar. Traditionell bearbetning kräver att arbetsstycket ompositioneras flera gånger, vilket medför potentiella uppriktningsfel vid varje uppställning.

Med 5-axlig bearbetning kan jag programmera en enda inställning för att komma åt nästan alla detaljfunktioner. Detta eliminerar de kumulativa positioneringsfel som uppstår när en detalj tas bort och fixeras på nytt. I precisionsapplikationer som komponenter till medicintekniska produkter har jag sett förbättringar av måttnoggrannheten på upp till 30% bara genom att eliminera dessa multipla inställningar.

Konsekvent verktygsengagemang

Möjligheten att bibehålla optimala verktygsangreppsvinklar utgör en annan betydande precisionsfördel. Vid 3-axlig bearbetning ändras verktygets infallsvinkel när det rör sig över komplexa ytor, vilket skapar inkonsekventa skärförhållanden.

5-axlig teknik gör att verktyget kan bibehålla den idealiska skärvinkeln under hela operationen. Detta resulterar i:

- Mer konsekvent spånbildning

- Minskade skärkrafter

- Mindre verktygsavböjning

- Överlägsen ytfinish

Dessa förbättringar är särskilt märkbara vid bearbetning av utmanande material som titanlegeringar, där konsekventa skärförhållanden dramatiskt förlänger verktygens livslängd samtidigt som måttnoggrannheten förbättras.

Strategier för att minska produktionstiden

Utöver precisionsförbättringar minskar 5-axlig bearbetning produktionstiden avsevärt genom flera olika mekanismer:

Eliminering av flera inställningar

Tidsbesparingarna genom att eliminera flera inställningar sträcker sig längre än den faktiska fixturtiden. Tänk på det kompletta arbetsflödet:

- Stopp i maskinen

- Borttagning av delar

- Förberedelse av fixturer

- Anpassning av delar

- Nollställning

- Justering av program

Med komplexa detaljer som kräver 5+ inställningar på konventionella maskiner kan dessa ackumulerade förseningar motsvara 30-40% av den totala produktionstiden. På PTSMAKE har vi minskat de totala produktionstiderna med 25-35% för komplexa komponenter genom att helt enkelt implementera 5-axliga strategier med en enda uppsättning.

Kortare verktygsbehov

Möjligheten att orientera verktyget optimalt i förhållande till arbetsstyckets yta gör det möjligt att använda kortare och styvare skärverktyg. Detta ger två produktionstidsfördelar:

- Högre skärhastigheter och matningar blir möjliga med minskad verktygsavböjning

- Mindre konservativa bearbetningsparametrar kan användas

I praktiken innebär detta ofta 20-40% snabbare materialavverkning samtidigt som ytkvaliteten bibehålls eller förbättras.

Praktiska tillämpningar som visar på kombinerade fördelar

Mötet mellan förbättrad precision och minskad tidsåtgång är särskilt tydligt i flera viktiga applikationer:

Tillverkning av flyg- och rymdkomponenter

Komplexa flyg- och rymdkomponenter med snäva toleranser har stor nytta av 5-axlig bearbetning. Till exempel krävde turbinblad med komplexa geometrier tidigare flera uppställningar och specialiserade fixturer. Med 5-axlig maskinbearbetning kan dessa komponenter tillverkas i en enda uppställning med överlägsen noggrannhet och dramatiskt reducerade ledtider.

Produktion av medicintekniska produkter

Den medicinska industrin kräver exceptionell precision i kombination med effektiv produktionskapacitet. Ortopediska implantat med organiska konturer är idealiska kandidater för 5-axlig bearbetning. På PTSMAKE har vi implementerat 5-axliga strategier som ger ortopediska komponenter med 50% snabbare produktionstider samtidigt som dimensionstoleranserna hålls inom ±0,001 tum.

Utveckling av fordonsprototyper

Snabb prototyputveckling drar nytta av både precisions- och hastighetsfördelarna med 5-axlig maskinbearbetning. Komplexa fordonskomponenter som tidigare krävde montering av flera enklare delar kan nu bearbetas som enhetliga komponenter, vilket förbättrar både hållfasthet och produktionseffektivitet.

Utvecklingen av 5-axlig CNC-teknik fortsätter att omdefiniera tillverkningsmöjligheterna. I takt med att maskinerna blir mer lättillgängliga och programmeringsgränssnitten mer intuitiva kommer vi att få se allt fler tillämpningar inom olika branscher, vilket ytterligare förbättrar både precisionen och produktionseffektiviteten.

Specialiserade tillämpningar av 5-axlig CNC-bearbetning inom olika branscher

Har du någonsin funderat på varför vissa branscher verkar anamma avancerad tillverkningsteknik snabbare än andra? Eller varför vissa sektorer är villiga att investera betydligt mer i avancerad maskinbearbetning medan andra håller sig till traditionella metoder?

5-axlig CNC-bearbetning ger störst värde för flyg-, medicin-, fordons-, energi- och formtillverkningsindustrin där komplexa geometrier, snäva toleranser och högpresterande material är viktiga krav. Dessa sektorer drar nytta av kortare ställtider, förbättrad noggrannhet och möjligheten att skapa komplicerade komponenter i färre operationer.

Flyg- och rymdindustrin: Där precision möter prestanda

Flyg- och rymdindustrin är kanske den bransch som drar störst nytta av 5-axlig CNC-bearbetningsteknik. Vid tillverkning av komponenter som bokstavligen måste fungera på 30.000 meters höjd finns det inget utrymme för misstag.

Turbinblad och motorkomponenter

Turbinblad till jetmotorer är ett perfekt exempel på en applikation för 5-axlig bearbetning. Dessa komponenter har komplexa krökta ytor, sammansatta vinklar och måste tillverkas av värmebeständiga superlegeringar som Inconel. Möjligheten att bearbeta dessa blad i en enda uppställning säkerställer en jämn kvalitet samtidigt som de exakta profiler som krävs för optimal motorprestanda bibehålls.

På PTSMAKE har vi tillverkat ett stort antal turbinkomponenter där aerodynamisk effektivitet4 Kraven kräver ytfinhet som mäts i mikrometer. Traditionella metoder skulle kräva flera uppställningar och medföra uppriktningsfel vid varje ompositionering.

Strukturella komponenter med komplexa geometrier

Strukturella delar till flygplan kombinerar ofta lättviktsdesign med maximal styrka. Komponenter som skott, vingribbor och landningsställsfästen har ofta komplexa fickor, varierande väggtjocklekar och sammansatta vinklar - alla perfekta kandidater för 5-axlig bearbetning.

Medicinsk: Livräddande precision

Tillverkning av medicintekniska produkter kräver extraordinär precision, biokompatibilitet och ofta förmågan att arbeta med utmanande material.

Ortopediska implantat

Ledproteser som höft- och knäimplantat har organiska former som efterliknar den mänskliga anatomin. Dessa komplexa geometrier kräver 5-axlig maskinbearbetning för att skapa de subtila kurvor och övergångar som säkerställer korrekt passform och funktion i människokroppen.

Medicinsk utrustning och kirurgiska instrument

Kirurgiska instrument kombinerar ofta invecklade funktioner med stränga materialkrav. Många instrument måste bearbetas i titan eller rostfritt stål av medicinsk kvalitet med extremt snäva toleranser. Den 5-axliga metoden gör att dessa instrument kan tillverkas med färre inställningar, vilket minskar risken för fel i komponenter där precisionen har en direkt inverkan på patientresultaten.

Fordon: Prestanda och effektivitet

Fordonsindustrin har anammat 5-axlig bearbetning för både högpresterande applikationer och effektivitetsförbättringar i produktionen.

Motorkomponenter för prestanda

Motorkomponenter som cylinderhuvuden, insugningsrör och anpassade racingdelar drar stor nytta av 5-axlig bearbetning. Dessa delar har ofta komplexa inre passager och kylkanaler som skulle vara omöjliga att bearbeta med konventionella 3-axliga metoder.

Utveckling av prototyper

Prototyptillverkning inom fordonsindustrin har genomgått en revolution med 5-axlig teknik. Möjligheten att snabbt tillverka komplexa testdelar från solida material möjliggör funktionstester som tidigare inte var möjliga utan dyra verktyg. Jag har sett kunder korta ner sina utvecklingscykler med flera månader genom att använda våra 5-axliga maskiner för snabb prototyptillverkning.

Energisektorn: Kraft för framtiden

Energibranschen förlitar sig på 5-axlig bearbetning för kritiska komponenter i kraftgenerering och distributionssystem.

Turbinkomponenter

I likhet med flyg- och rymdtillämpningar kräver kraftgenereringsturbiner exakt bearbetade blad, rotorer och höljesdelar. Oavsett om det gäller vind-, ång- eller gasturbiner har dessa delar komplexa krökta ytor som är idealiska för 5-axlig bearbetning.

En jämförelse av metoder för tillverkning av turbinkomponenter:

| Tillverkningsmetod | Inställningstid | Kvalitet på ytfinish | Material Avfall | Produktionshastighet |

|---|---|---|---|---|

| Traditionell 3-axlig | Hög | Måttlig | Hög | Långsam |

| 5-axlig maskinbearbetning | Låg | Utmärkt | Måttlig | Snabb |

| Gjutning + maskinbearbetning | Mycket hög | Variabel | Låg | Mycket långsam |

Olje- och gasutrustning

Olje- och gasindustrin kräver komponenter som kan motstå extrema tryck och tuffa miljöer. Delar som ventilhus, pumpkomponenter och borrkronor har komplexa inre passager och ytgeometrier som kräver 5-axlig bearbetning.

Form- och verktygsindustrin: Grunden för massproduktion

Även om den inte alltid har betraktats som en högteknologisk industri har form- och verktygstillverkningen revolutionerats av 5-axlig bearbetning.

Formsprutningsverktyg med komplexa skiljeväggar

Modern produktdesign kräver ofta formsprutningsverktyg med svepande kurvor och komplexa skiljelinjer. 5-axlig bearbetning gör det möjligt för formtillverkare att skapa dessa invecklade funktioner direkt, i stället för att förlita sig på mer tidskrävande EDM-processer.

Verktyg för pressgjutning

Gjutverktyg för fordons- och konsumentprodukter kräver ofta komplexa kylkanaler och invecklade detaljer som är svåra att producera med konventionell maskinbearbetning. De 5-axliga maskinernas kontinuerliga verktygsbanor ger bättre ytfinish, vilket minskar poleringstiden och förbättrar slutproduktens kvalitet.

Elektronik: Miniatyrisering och precision

Elektronikindustrin förlitar sig i allt högre grad på 5-axlig bearbetning för specialiserade komponenter och testutrustning.

RF-skärmningskomponenter

Radiofrekvenskomponenter har ofta komplexa 3D-geometrier som är perfekta kandidater för 5-axlig bearbetning. Möjligheten att bibehålla konsekventa väggtjocklekar och exakta dimensioner är avgörande för korrekt signalintegritet.

Faktorer som bestämmer timpriset för 5-axlig maskinbearbetning?

Har du någonsin fått en offert på 5-axlig maskinbearbetning och undrat varför timpriserna varierar så dramatiskt mellan olika tjänsteleverantörer? Kanske har du blivit chockad av prissättningar som verkat antingen misstänkt låga eller oöverkomligt höga, vilket gör dig osäker på vad som är ett rimligt marknadspris.

Timkostnaden för 5-axlig maskinbearbetning varierar vanligtvis från $75 till $250 per timme, med ett genomsnitt på cirka $125-150 per timme. Detta pris varierar dock avsevärt beroende på maskintyp, komplexitet, material, operatörens expertis, geografiskt läge och verkstadens omkostnader.

Maskintyp och kapacitet

När man undersöker kostnaderna för 5-axlig bearbetning spelar den specifika maskin som används en avgörande roll för att fastställa timpriserna. Det stora utbudet av 5-axliga maskiner som finns på marknaden skiljer sig avsevärt åt i fråga om kapacitet och därmed även driftskostnader.

Instegsmaskiner kontra avancerade maskiner

5-axliga maskiner sträcker sig från enkla instegsmodeller till sofistikerade high-end-system med avancerade funktioner:

| Maskinkategori | Ungefärligt kostnadsintervall | Typisk timtaxa | Viktiga egenskaper |

|---|---|---|---|

| Ingångsnivå | $150.000 - $300.000 | $75 - $100 | Lägre precision (±0,001"), långsammare hastigheter, begränsat arbetsområde |

| Mellanklass | $300.000 - $700.000 | $100 - $175 | Bra precision (±0,0005"), hyfsade hastigheter, standardfunktioner |

| High-End | $700.000 - $1,5M+ | $175 - $250+ | Höghastighetsspindlar med ultraprecision (±0,0001") och avancerade funktioner |

Min erfarenhet på PTSMAKE är att investeringar i avancerade maskiner ofta leder till bättre kvalitet på detaljerna och snabbare cykeltider, vilket ibland kan kompensera för den högre timkostnaden för våra kunder, särskilt när det gäller precisionskritiska komponenter.

Effekt av maskinavskrivning

Avskrivningstiden för 5-axliga maskiner påverkar timpriserna avsevärt. De flesta verkstäder beräknar sina priser baserat på en avskrivningsplan på 5-7 år för dessa sofistikerade maskiner. En maskin värd $1 miljon som skrivs av på 5 år med 2.000 produktionstimmar per år ger cirka $100 per timme bara i utrustningskostnader innan andra driftskostnader ens beaktas.

Överväganden om materialbearbetning

Olika material kräver olika skärparametrar, verktygsval och bearbetningstider, vilket påverkar timpriserna.

Materialets hårdhet och bearbetbarhet

Material med låg maskinbearbetbarhet5 betyg kräver:

- Långsammare skärhastigheter

- Mer frekventa verktygsbyten

- Specialiserade (och ofta dyrare) skärverktyg

- Ytterligare maskinunderhåll

Till exempel kan bearbetning av Inconel eller titan ge en 30-50% premie jämfört med aluminium på grund av det ökade verktygsslitaget, de lägre skärhastigheterna och den extra belastningen på maskinen.

Krav på tolerans

Delar med snäva toleranser kräver:

| Toleransnivå | Typisk premie | Ytterligare krav |

|---|---|---|

| Standard (±0,005") | Basränta | Standardinspektion |

| Precision (±0,001") | +15-25% | Mer noggranna inställningar, inspektioner i mitten av processen |

| Ultraprecision (±0,0005" eller mindre) | +30-50% | Långsammare skärhastigheter, temperaturkontroll, avancerad metrologi |

På PTSMAKE har jag märkt att många kunder initialt specificerar snävare toleranser än vad som faktiskt behövs, vilket ökar kostnaderna i onödan. Under våra konsultationer om design för tillverkning hjälper vi kunderna att identifiera vilka funktioner som verkligen kräver snäva toleranser.

Operativa faktorer

Utöver själva maskinen finns det flera driftsfaktorer som har stor inverkan på timkostnaden för 5-axlig bearbetning.

Operatörsexpertis

Maskinoperatörens kompetensnivå har en direkt inverkan på både timpriset och den totala effektiviteten:

- Operatörer på nybörjarnivå: Även om deras arbetskostnad är lägre kör de vanligtvis maskinerna i lägre hastigheter och kan producera fler skrotdelar.

- Erfarna programmerare och operatörer: Har högre löner men kan optimera verktygsbanor, minska cykeltider och minimera fel.

Under mina mer än 15 år i branschen har jag sett att det mest kostnadseffektiva tillvägagångssättet ofta är att para ihop mycket skickliga programmerare med kompetenta maskinoperatörer, snarare än att försöka spara pengar med mindre erfaren personal.

Geografiskt läge

Placeringen påverkar i hög grad bearbetningshastigheten för 5-axliga maskiner:

- Nordamerika/Västeuropa: $100-250/timme

- Östeuropa: $75-150/timme

- Asien (Kina, Taiwan): $50-125/timme

Dessa prisskillnader måste dock beaktas tillsammans med fraktkostnader, ledtider och krav på kvalitetskontroll. På PTSMAKE driver vi avancerade anläggningar i Kina men upprätthåller kvalitetsstandarder som motsvarar västerländska tillverkare, vilket ger en balans mellan kostnadseffektivitet och precision.

Butikens omkostnader och affärsmodell

Slutligen har en butiks omkostnadsstruktur och affärsmodell stor betydelse för deras timpriser.

Kostnader för anläggningen

Butiker i industriområden med höga kostnader har högre allmänna omkostnader som måste införlivas i deras timpriser. Dessutom medför specialkrav som renrum, klimatkontrollerade miljöer eller ISO-certifierade anläggningar betydande kostnader.

Affärsfokus

Butikens affärsinriktning påverkar också prissättningen:

- Produktionsbutiker med höga volymer: Kan erbjuda lägre timpriser men kräver minsta möjliga orderkvantiteter

- Specialister på prototypframtagning: Tar ofta ut högre priser men ger snabbare handläggningstider och anpassar sig till designändringar

- Branschspecifika butiker: Kan ta ut högre priser men erbjuder specialiserad kunskap och kapacitet

Förståelsen för dessa faktorer förklarar varför timpriserna kan variera så kraftigt mellan olika tjänsteleverantörer. När du utvärderar offerter är det viktigt att inte bara ta hänsyn till timpriset utan också till det beräknade antalet timmar, kvalitetsgarantierna och verkstadens specifika expertis med din typ av del.

Utvärdering och jämförelse av potentiella leverantörer

Har du någonsin känt dig överväldigad när du försöker välja mellan flera 5-axliga CNC-leverantörer som alla ser bra ut på papperet? Det där ögonblicket när du har begränsat dina alternativ men kämpar för att fatta det slutliga beslutet eftersom du inte har råd att göra fel?

För att effektivt utvärdera och jämföra potentiella leverantörer av 5-axlig CNC-bearbetning, skapa en strukturerad bedömningsmatris med fokus på teknisk kapacitet, kvalitetssystem, lyhördhet och finansiell stabilitet. Begär prover, gör platsbesök och kontrollera referenser för att säkerställa att din valda partner konsekvent kan leverera precisionsdelar som uppfyller dina specifikationer.

Skapa en matris för leverantörsjämförelse

Vid utvärdering av flera potentiella leverantörer av 5-axlig CNC-bearbetning kan ett strukturerat tillvägagångssätt göra hela skillnaden. Jag rekommenderar att du skapar en omfattande matris för leverantörsjämförelser som gör det möjligt för dig att systematiskt utvärdera varje kandidat mot dina specifika krav. Det här verktyget har hjälpt mig att fatta välgrundade beslut när jag har valt partner för kritiska projekt.

Din matris bör innehålla dessa viktiga utvärderingskategorier:

Bedömning av teknisk kapacitet

En leverantörs tekniska kompetens har en direkt inverkan på deras förmåga att leverera 5-axligt bearbetade detaljer av hög kvalitet. När jag utvärderar potentiella partners fokuserar jag på:

- Maskinens specifikationer och kapacitet

- Expertis inom mjukvarusystem och programmering

- Materialhanteringsprocesser

- Utrustning för kvalitetskontroll

- Kapacitet för teknisk support

- Möjlighet att bearbeta dina specifika material (titan, Inconel etc.)

Kom ihåg att de bästa 5-axliga CNC-leverantörerna kontinuerligt investerar i att uppgradera sin teknik. Under mina besök hos potentiella leverantörer frågar jag alltid om deras uppgraderingscykler för utrustning och framtida investeringsplaner för teknik.

Kvalitetsledningssystem

Ett robust kvalitetsledningssystem är inte förhandlingsbart för tillförlitlig 5-axlig maskinbearbetning. Din jämförelsematris bör innehålla:

| Kvalitetsfaktor | Vad ska man leta efter? | Varför det är viktigt |

|---|---|---|

| Certifieringar | ISO 9001, AS9100, ISO 13485 | Uppvisar engagemang för kvalitetsstandarder |

| Inspektionsprocesser | CMM-funktioner, kvalitetskontrollpunkter | Säkerställer konsekvent detaljnoggrannhet |

| Dokumentation | Processtyrningsdokument, inspektionsrapporter | Ger spårbarhet och ansvarsskyldighet |

| Felprocent | Historisk kvalitetsutveckling | Indikerar konsekvens och tillförlitlighet |

| Kontinuerlig förbättring | Kvalitetsinitiativ, fortlöpande utbildning | Visar engagemang för spetskompetens |

Jag har märkt att leverantörer med väldokumenterade och konsekvent tillämpade kvalitetssystem i regel levererar mer tillförlitliga resultat, även när de ställs inför utmanande projekt.

Kommunikation och lyhördhet

Den lyhördhet6 av en leverantör kan ha en betydande inverkan på projektets tidslinje. I min utvärderingsmatris inkluderar jag mätvärden för:

- Handläggningstid för inledande offert

- Svarshastighet för tekniska förfrågningar

- Frekvens för uppdatering av projekt

- Tydlighet och noggrannhet i kommunikationen

- Teknisk personal tillgänglig för konsultationer

- Villighet att anpassa sig till designförändringar

En leverantör som konsekvent svarar snabbt på förfrågningar under utvärderingsfasen kommer sannolikt att upprätthålla den kommunikationsnivån under hela projektet. Denna lyhördhet blir särskilt kritisk när du behöver göra designändringar eller lösa tekniska problem under produktionen.

Finansiell stabilitet och kontinuitet i verksamheten

Att arbeta med finansiellt stabila leverantörer minskar risken för projektstörningar. Överväg att inkludera dessa faktorer i din utvärdering:

- Antal år i branschen

- Företagets storlek och tillväxtbana

- Finansiella referenser

- Planer för kontinuitet i verksamheten

- Kundlojalitet

- Investeringar i ny utrustning och nya anläggningar

På PTSMAKE har vi betjänat kunder sedan 2002, vilket visar på den typ av stabilitet som ger sinnesro för långsiktiga tillverkningspartnerskap.

Beställning och utvärdering av provdelar

Ett av de mest effektiva sätten att jämföra potentiella leverantörer är att begära ut provdelar. Jag rekommenderar att du följer dessa steg:

- Tillhandahålla identiska specifikationer till varje leverantör

- Inkludera kritiska funktioner som är relevanta för dina faktiska produktionsbehov

- Begär prover på material som du avser att använda i produktionen

- Sätt tydliga förväntningar på toleranser och ytfinish

- Specificera dokumentationskrav (inspektionsrapporter, materialcertifieringar)

När du utvärderar prover ska du inte bara titta på måttnoggrannhet. Var uppmärksam på:

- Kvalitet på ytfinish

- Kantkvalitet och avgradning

- Konsistens över flera delar (om tillämpligt)

- Dokumentationens fullständighet och tydlighet

- Förpackningens kvalitet (indikerar omsorg vid hantering)

Det sätt på vilket en leverantör hanterar en provförfrågan återspeglar ofta hur de kommer att hantera dina produktionsorder. På PTSMAKE välkomnar vi provförfrågningar som en möjlighet att demonstrera våra 5-axliga bearbetningsmöjligheter och bygga upp förtroende hos potentiella kunder.

Genomföra platsbesök och leverantörsgranskningar

Virtuella möten har sin plats, men det finns inget som kan ersätta ett personligt besök hos en leverantör. När jag genomför platsrevisioner letar jag efter:

- Övergripande renlighet och organisation på anläggningen

- Personalens kompetens och professionalism

- Utrustningens skick och underhållsmetoder

- Materialhantering och lagringsrutiner

- Kvalitetskontroll i praktiken

- Säkerhetsprotokoll och efterlevnad

Under ett besök på plats kan du be att få tala med den tekniska personal som ska arbeta med dina projekt. Deras kunskap och problemlösningsförmåga kan berätta mycket om leverantörens övergripande kapacitet.

Kontroll av referenser och fallstudier

En leverantörs tidigare resultat förutspår ofta framtida resultat. Be om referenser från kunder i din bransch eller med liknande applikationer. När du talar med referenser, ställ specifika frågor om:

- Kvalitetskonsistens över tid

- Uppfylla leveransåtaganden

- Svar på tekniska utmaningar

- Hantering av avvikelser

- Effektiv kommunikation

- Övergripande värde som tillhandahålls

Kom ihåg att även om priset är viktigt, inkluderar den totala ägandekostnaden kvalitet, leveranssäkerhet, teknisk support och enkelhet att göra affärer. Det billigaste erbjudandet ger sällan det bästa totalvärdet inom 5-axlig CNC-bearbetning.

Kan 5-axlig CNC-bearbetning minska ställtider och fel?

Har du någonsin varit frustrerad över långa maskininställningar som äter upp ditt produktionsschema? Eller kanske har du med bestörtning sett på när ett projekt försenas på grund av fel under flera inställningar? Dessa utmaningar kan förvandla även de mest okomplicerade tillverkningsprojekt till kostsamma huvudvärksproblem.

Ja, 5-axlig CNC-bearbetning minskar avsevärt ställtider och fel jämfört med traditionella 3-axliga metoder. Genom att bearbeta komplexa detaljer i en enda uppställning elimineras behovet av flera fixturer, vilket minskar hanteringstiden och minimerar risken för uppriktningsfel som vanligtvis uppstår vid ompositionering.

Den dolda kostnaden för flera uppställningar i tillverkningen

När man utvärderar tillverkningseffektiviteten utgör ställtiden ofta en av de mest betydande dolda kostnaderna. Vid traditionell 3-axlig bearbetning kräver komplexa detaljer vanligtvis flera inställningar - varje inställning medför risk för fel och lägger till betydande icke-produktiv tid i din tillverkningsprocess.

Varje gång en operatör tar bort ett arbetsstycke för ompositionering uppstår flera kritiska frågor:

- Uppriktningsfel blir nästan oundvikliga

- Referenspunkter måste återupprättas

- Verktygsbanor behöver verifieras

- Uppvärmningscykler för maskinen kan vara nödvändiga

De här stegen kan verka små var för sig, men tillsammans kan de stå för 20-30% av din totala tillverkningstid. I mitt arbete med kunder som arbetar med PTSMAKE har jag sett att en minskning av ställtiden ofta ger mer dramatiska produktivitetsförbättringar än en investering i högre skärhastigheter.

Hur 5-axlig kapacitet förändrar installationsprocessen

Den grundläggande fördelen med 5-axlig bearbetning är att man kan komma åt fem sidor av en detalj i en enda uppställning. Denna förmåga förändrar tillverkningsprocessen på flera sätt:

Eliminering av multipla infästningar

Med 5-axlig bearbetning kan en detalj sitta kvar i en fixtur medan maskinen kommer åt i stort sett alla vinklar och ytor. Detta eliminerar behovet av:

- Flera specialiserade armaturer

- Tidskrävande justeringsförfaranden

- Upprepade verktygsbyten mellan uppställningar

Den Redundans av armaturer7 Enbart elimineringen minskar installationskostnaderna med 40-60% jämfört med traditionella metoder.

Maskinbearbetning med en enda uppsättning för komplexa geometrier

Tänk på denna jämförelse av installationskraven för en komplex flygkomponent:

| Tillverkningsmetod | Nödvändiga inställningar | Inställningstid | Potentiellt fel | Total produktionstid |

|---|---|---|---|---|

| 3-axlig maskinbearbetning | 5-7 inställningar | 4-6 timmar | Hög | 12-18 timmar |

| 5-axlig maskinbearbetning | 1-2 inställningar | 1-2 timmar | Låg | 6-8 timmar |

Denna dramatiska minskning av uppställningskraven sparar inte bara tid - den förändrar i grunden ekonomin vid tillverkning av komplexa detaljer.

Felreducering genom processkonsolidering

Ackumulering av fel är en av de största utmaningarna inom precisionstillverkning. Varje gång en detalj ompositioneras uppstår små avvikelser, vilket kan leda till kasserade detaljer eller omarbetning.

Källor till inställningsrelaterade fel

När man arbetar med traditionella bearbetningsmetoder kommer felen vanligtvis från:

- Felaktig inriktning av fixturen

- Inkonsekvenser i referensdatum

- Mänskliga fel vid hantering av arbetsstycken

- Variationer i verktygets referenspunkt

Med 5-axlig bearbetning elimineras dessa felkällor till stor del eftersom detaljen förblir fixerad i en enda referensposition under hela bearbetningsprocessen.

Mätbar minskning av fel

Med hjälp av data som samlats in vid PTSMAKE för hundratals precisionsdetaljer har jag dokumenterat att 5-axlig bearbetning normalt minskar geometriska fel och dimensionsfel med

- 65-80% minskning av positionsfel

- 40-60% förbättring av geometriska toleranser

- Nästan eliminering av uppriktningsrelaterade ytfel

Dessa förbättringar blir särskilt viktiga när man arbetar med komponenter med snäva toleranser för branscher som tillverkning av medicintekniska produkter eller flyg- och rymdindustrin.

Analys av tidsbesparingar i den verkliga världen

Tidsbesparingarna från färre inställningar leder direkt till förbättrad lönsamhet. Det här är vad vi vanligtvis ser i produktionsmiljöer:

Besparingar i direkt arbete

För en typisk medelkomplex del:

- Traditionella metoder: 2-3 timmars installationsarbete

- 5-axlig metod: 30-45 minuters installationsarbete

Detta motsvarar en minskning med cirka 75% av de direkta arbetskostnaderna i samband med maskininställning.

Indirekta fördelar

Utöver de direkta tidsbesparingarna ger 5-axlig bearbetning betydande indirekta fördelar:

- Minskad lagerhållning av pågående arbeten

- Lägre kostnader för kvalitetskontroll tack vare färre inspektionspunkter

- Minskat behov av golvyta för arbetshållande fixturer

- Förbättrad detaljkonsistens i olika produktionsserier

Dessa kombinerade fördelar gör 5-axlig maskinbearbetning särskilt värdefull för företag som fokuserar på produktion av små volymer med hög mix där uppställningskostnaderna utgör en betydande del av de totala tillverkningskostnaderna.

Överväganden om implementering

Fördelarna är uppenbara, men för att lyckas med 5-axlig maskinbearbetning krävs att man tar hänsyn till flera faktorer:

- Kraven på utbildning av operatörer är högre

- Komplexiteten i programmeringen ökar

- Den initiala kapitalinvesteringen är större

- Hållfasthetslösningar kan behöva uppdateras

På PTSMAKE har vi funnit att företag som planerar noggrant för dessa implementeringsfaktorer ser positiv avkastning mycket snabbare än de som enbart fokuserar på maskinförvärvet.

Nyckeln ligger i att inse att 5-axlig bearbetning inte bara är en stegvis förbättring jämfört med 3-axliga metoder - det innebär en grundläggande förändring av tillverkningsmetoden som kräver motsvarande justeringar av programmering, fixturering och processplanering.

Vilka är de viktigaste fördelarna med 5-axlig CNC-bearbetning för komplexa geometrier?

Har du någonsin varit frustrerad över begränsningarna i traditionell maskinbearbetning när du försöker skapa komplicerade detaljer? Upplever du att du ständigt måste kompromissa med designfunktioner eftersom din nuvarande tillverkningsprocess helt enkelt inte kan hantera komplexa geometrier?

5-axlig CNC-bearbetning ger betydande fördelar för komplexa geometrier, t.ex. tillverkning med en enda uppställning, förbättrad ytfinhet, minskade verktygskostnader och möjlighet att skapa underskärningar och invecklade detaljer som inte är möjliga med 3-axliga maskiner. Denna avancerade teknik möjliggör kortare produktionstider med bibehållen exceptionell precision.

Förbättrad åtkomst och delmanipulering

När man arbetar med komplexa geometrier är en av de största begränsningarna med traditionell 3-axlig bearbetning tillgången till olika detaljfunktioner. Med 5-axlig bearbetning försvinner denna begränsning praktiskt taget helt. De extra rotationsaxlarna (vanligtvis A och B, eller B och C) gör att skärverktyget kan närma sig arbetsstycket från praktiskt taget alla vinklar.

På PTSMAKE har jag implementerat 5-axlig teknik för att förändra hur vi arbetar med komplexa detaljer. Den här kapaciteten innebär att vi kan upprätthålla kontinuerlig kontakt mellan verktyget och arbetsstycket, vilket skapar mjukare övergångar mellan ytorna. Delen kan ligga kvar i en enda uppställning medan maskinen ompositionerar skärverktyget i förhållande till flera ytor, vilket avsevärt minskar behovet av flera uppställningar.

Eliminering av flera inställningar

Traditionell maskinbearbetning kräver ofta att operatören stoppar maskinen, fysiskt flyttar arbetsstycket och ställer upp maskinen igen för en ny operation. Varje uppställning medför risker för:

- Fel i uppriktningen

- Inkonsekventa datumreferenser

- Förlängda produktionstider

- Ökade arbetskraftskostnader

Med 5-axlig bearbetning kan man med en enda inställning komma åt nästan alla detaljfunktioner. Jag har sett hur produktionstiderna har kortats med upp till 60% på komplexa komponenter som tidigare krävde 5-6 separata inställningar.

Överlägsen ytfinish

Den kontinuerliga fleraxliga rörelsekapaciteten skapar anmärkningsvärt bättre ytfinish jämfört med traditionella metoder. Detta beror på att:

- Skärverktyget kan hålla optimal orientering mot detaljens yta

- För- och eftersläpningsvinklar8 kan kontrolleras exakt

- Konstanta spånbelastningar kan bibehållas över komplexa konturer

Vid bearbetning av flyg- och rymdkomponenter med komplext krökta ytor uppnår våra 5-axliga processer konsekvent ytjämnhetsvärden under 0,8 μm Ra utan sekundära efterbearbetningar.

Dramatisk minskning av kraven på infästning

Komplexa detaljer kräver ofta avancerade fixturlösningar vid konventionell maskinbearbetning. Tabellen nedan visar hur 5-axlig bearbetning förändrar denna aspekt:

| Aspekt | 3-axlig metod | 5-axlig metod |

|---|---|---|

| Antal armaturer | Flera specialiserade armaturer | Enkel förenklad fixtur |

| Inställningstid | 30-60 minuter per installation | 15-20 minuter för enstaka installation |

| Fixturens noggrannhet | Variabel mellan inställningar | Konsekvent genom hela processen |

| Kostnader för uppspänning av arbetsstycken | Högre på grund av flera specialanpassade armaturer | Lägre med standardiserade lösningar |

| Begränsningar i konstruktionen | Betydande kompromisser krävs | Minimala designbegränsningar |

Förbättrad verktygslivslängd och optimerade skärparametrar

Friheten att placera verktygen i optimala vinklar ger stora fördelar:

Idealiskt verktyg för engagemang

I stället för att tvinga ett verktyg att skära i suboptimala vinklar möjliggör 5-axlig bearbetning kontinuerlig justering för att bibehålla idealiska skärförhållanden. Detta innebär:

- Mer konsekvent spånevakuering

- Minskad värmeutveckling vid skäreggen

- Bättre ytfinhet med högre materialavverkningshastighet

Jag har observerat förbättringar av verktygslivslängden på 30-50% när man utnyttjar 5-axlig kapacitet för att bibehålla optimala verktygsingrepp jämfört med traditionella metoder med fasta vinklar.

Möjlighet att skapa underskärningar och komplexa invändiga funktioner

Vissa geometriska funktioner är helt enkelt omöjliga att skapa med 3-axlig bearbetning. Underskärningar, invändiga kanaler med varierande tvärsnitt och sammansatta krökta ytor blir möjliga att åstadkomma med 5-axlig teknik.

För medicintekniska komponenter som vi tillverkar vid PTSMAKE har denna kapacitet eliminerat behovet av EDM-operationer på vissa detaljer, vilket har minskat produktionstiden med flera dagar samtidigt som detaljens noggrannhet har förbättrats.

Minskade totala produktionskostnader

Även om 5-axlig utrustning innebär en högre initial investering, gynnar den totala ekonomin ofta denna avancerade metod för komplexa geometrier:

- Snabbare cykeltider ger högre maskinhastighet

- Minskade kostnader för armaturer

- Färre kvalitetsproblem från flera inställningar

- Möjlighet att bearbeta detaljer som annars skulle kräva sekundära processer

Ett projekt med hydrauliska grenrör som vi nyligen slutförde är ett perfekt exempel på detta - kundens tidigare tillverkningsmetod krävde nio separata operationer i tre olika maskiner. Vår 5-axliga lösning färdigställde alla funktioner i två operationer på en enda maskin, vilket minskade den totala kostnaden med 38%.

Rätt val för moderna designkrav

Modern produktdesign kännetecknas alltmer av organiska former, viktoptimerade strukturer och integrerad funktionalitet som konventionell bearbetning har svårt att producera på ett effektivt sätt. 5-axlig maskinbearbetning passar perfekt in i dessa trender och gör det möjligt:

- Produktion av topologioptimerade komponenter

- Integration av funktioner som tidigare skulle ha krävt montering

- Skapande av flödesoptimerade interna passager

- Tillverkning av biomimetiska strukturer

Dessa funktioner gör inte bara tillverkningen möjlig - de gör det möjligt för konstruktörerna att skapa utan de traditionella begränsningar som tillverkningsbarheten innebär.

Hur påverkar 5-axlig maskinbearbetning ledtiderna för kundanpassade delar?

Har du någonsin väntat i veckor på en specialtillverkad detalj, bara för att få en offert med ännu längre ledtid? Eller kanske har du upplevt projektförseningar eftersom dina komplexa komponenter krävde flera inställningar och maskinöverföringar? Dessa flaskhalsar i tillverkningen kan påverka eller förstöra din tidslinje för produktlansering.

5-axlig CNC-bearbetning minskar avsevärt ledtiderna för kundanpassade detaljer genom att minimera antalet uppställningar, eliminera fixturbyten och färdigställa komplexa geometrier i en enda operation. Denna avancerade teknik kan förvandla traditionella 3-4 veckors ledtider till 5-7 dagars leveranser för många kundanpassade komponenter.

Förståelse för ledtidskomponenter inom tillverkning

Ledtid i tillverkningsindustrin handlar inte bara om hur lång tid det tar för en maskin att skära metall. Den omfattar flera olika faser som tillsammans avgör hur snabbt du får dina delar. Att bryta ner dessa komponenter hjälper oss att förstå var 5-axlig bearbetning skapar den mest betydande effekten.

Ledtidernas anatomi inom tillverkningsindustrin

Traditionella ledtider för tillverkning omfattar vanligtvis:

- Förberedelse för citat: 1-3 dagar

- Programmering och konfigurering: 1-5 dagar

- Materialanskaffning: 1-7 dagar

- Maskinbearbetning: 1-10 dagar

- Sekundära operationer: 1-7 dagar

- Kvalitetskontroll: 1-2 dagar

- Färdigställande och leverans: 1-3 dagar

Det fina med 5-axlig bearbetning är att den kan komprimera flera av dessa tidsramar, särskilt i faserna för inställning, programmering och maskinbearbetning.

Hur 5-axlig teknik förkortar ledtiderna

Den mest omedelbara minskningen av ledtiden kommer från elimineringen av flera inställningar. Med traditionell 3-axlig bearbetning kan komplexa detaljer kräva 4-6 olika uppställningar, som var och en kräver exakt uppriktning, fixturbyten och eventuella maskinförflyttningar.

Fördel med en enda installation

Med 5-axlig kapacitet kan detaljer som tidigare krävde flera operationer nu färdigställas i en enda uppställning. Detta förändrar tillverkningsekvationen i grunden:

Traditionell process: Inställning + Drift + Återinställning + Drift + Återinställning...

5-axlig process: Inställning + fullständig drift

Enligt min erfarenhet på PTSMAKE har vi sett minskningar av ställtiden på upp till 80% för komplexa geometrier när vi byter från 3-axliga till 5-axliga processer.

Programmeringseffektivitet

5-axlig programmering är visserligen mer komplicerad, men moderna CAM-system har förenklat denna process avsevärt. Den samtidig optimering av verktygsbanor9 möjliggör effektivare materialavverkning med bättre ytfinish, vilket innebär:

- Mindre tid går åt till manuell redigering av program

- Färre testkörningar före produktion

- Minskat behov av sekundära efterbearbetningar

Ripple-effekten: Bortom direkta tidsbesparingar

Effekterna av 5-axlig bearbetning sträcker sig långt bortom själva bearbetningstiden. Jag har observerat flera sekundära fördelar som bidrar till att minska den totala ledtiden:

Kvalitetsförbättringar leder till snabbare genomströmning

När detaljerna bearbetas i en enda uppställning elimineras risken för uppriktningsfel mellan arbetsmomenten. Detta resulterar i:

- Färre avvisningar och omarbetningscykler

- Högre utbytestakt vid första passet

- Mindre tid går åt till felsökning av kvalitetsproblem

Vid PTSMAKE minskade vår implementering av 5-axlig teknik vår kassationsgrad med cirka 15%, vilket direkt översattes till kortare totala ledtider för våra kunder.

Flexibilitet i batchstorlek

Traditionella maskinbearbetningsprocesser kräver ofta stora serier för att motivera de långa ställtiderna. Med 5-axlig maskinbearbetning:

| Batchstorlek | Traditionell ledtid | Ledtid för 5-axlar | Minskning |

|---|---|---|---|

| 1-5 stycken | 3-4 veckor | 5-7 dagar | ~75% |

| 6-20 stycken | 4-5 veckor | 1-2 veckor | ~65% |

| 21-100 stycken | 5-7 veckor | 2-3 veckor | ~60% |

Denna förbättrade flexibilitet innebär att du kan beställa precis vad du behöver, när du behöver det, istället för att ha överskottslager.

Branschspecifik påverkan på ledtider

Den 5-axliga bearbetningens inverkan på ledtiderna varierar beroende på bransch och tillämpning. Här är vad jag har observerat inom olika sektorer:

Komponenter för flyg- och rymdindustrin

För flygplansdelar med komplexa konturer och snäva toleranser kan 5-axlig bearbetning minska ledtiderna från 6-8 veckor till 2-3 veckor. Möjligheten att bearbeta tunnväggiga strukturer med minimal vibration och utmärkt ytfinish eliminerar många sekundära operationer.

Produktion av medicintekniska produkter

Medicintekniska produkter kräver ofta intrikata geometrier med komplexa interna funktioner. 5-axlig bearbetning gör det möjligt att skapa dessa funktioner i en enda uppställning, vilket minskar ledtiderna från 4-5 veckor till så lite som 7-10 dagar för prototyp- och småserieproduktion.

Verktyg och fixturer för fordonsindustrin

För verktygstillämpningar inom fordonsindustrin, där komplexa jiggar och fixturer är vanliga, har 5-axlig bearbetning förkortat ledtiderna från månader till veckor. En komplex formsprutningsform som tidigare tog 12 veckor kan nu levereras på 4-6 veckor.

Balans mellan kostnads- och ledtidsfördelar

Det är viktigt att notera att även om 5-axlig bearbetning generellt sett minskar ledtiderna, så innebär det högre timpriser än 3-axlig bearbetning. Beslutet att använda 5-axlig bearbetning måste balansera dessa faktorer:

- Komplicerade detaljer (mer komplexa detaljer ger större fördelar i fråga om ledtid)

- Produktionsvolym (små till medelstora serier är vanligtvis mest fördelaktiga)

- Toleranskrav (snävare toleranser gynnas av bearbetning med en enda uppställning)

- Materialkostnad (dyra material drar nytta av högre utbytestakt i första passet)

Under mina mer än 15 år inom tillverkningsindustrin har jag märkt att detaljer med flera komplexa detaljer i olika vinklar nästan alltid gynnas av 5-axlig bearbetning, även med högre timpriser, på grund av den dramatiska minskningen av den totala ledtiden och den förbättrade kvaliteten.

Vilka kvalitetssäkringsstandarder gäller för 5-axliga CNC-bearbetade komponenter?

Har du någonsin fått en 5-axlig CNC-bearbetad komponent som såg perfekt ut men som inte fungerade vid användning? Eller spenderat tusentals kronor på precisionsdelar bara för att upptäcka inkonsekvenser mellan olika batcher? Frustrationen över kasserade delar och produktionsförseningar kan vara överväldigande, särskilt när du arbetar med komplexa geometrier som kräver absolut precision.

Kvalitetssäkringen för 5-axliga CNC-bearbetade komponenter bygger på internationella standarder som ISO 9001, branschspecifika certifieringar som AS9100 för flygindustrin och strikta mätprotokoll, inklusive CMM-verifiering och GD&T-principer. Dessa standarder säkerställer måttnoggrannhet, ytkvalitet och materialintegritet för högprecisionstillämpningar.

Förstå kvalitetssäkring för 5-axliga CNC-bearbetade detaljer

Kvalitetssäkring av 5-axliga CNC-bearbetade komponenter är mycket mer komplicerat än vid konventionell 3-axlig bearbetning. De extra rörelseaxlarna skapar möjligheter till större geometrisk komplexitet, men medför också fler variabler som måste kontrolleras. Enligt min erfarenhet på PTSMAKE är det viktigt att implementera robusta kvalitetssäkringsprotokoll för att kunna producera konsekventa detaljer med hög precision.

Grunden för alla kvalitetssystem börjar med etablerade internationella standarder. Dessa standarder utgör ramverk som tillverkarna följer för att upprätthålla en jämn kvalitet i alla produktionsprocesser. När det gäller 5-axlig bearbetning innebär kvalitetssäkring en kombination av standarder, inspektionsmetoder och dokumentationsrutiner.

Internationella standarder för kvalitetsstyrning

ISO 9001 utgör hörnstenen i kvalitetsledningssystem över hela världen. Denna standard beskriver kraven för ett kvalitetsledningssystem som gör det möjligt för organisationer att konsekvent tillhandahålla produkter som uppfyller kund- och myndighetskrav. För 5-axlig CNC-bearbetning innebär ISO 9001-certifiering att en tillverkare har implementerat processer för att:

- Dokumentera och kontrollera tillverkningsprocesser

- Upprätthålla kalibrering av mätverktyg och maskiner

- Utbilda personalen i kvalitetsrutiner

- Implementera metoder för kontinuerlig förbättring

- Upprätta spårbarhet genom hela produktionen

Utöver ISO 9001 finns det branschspecifika standarder som gäller för 5-axligt bearbetade komponenter:

| Industri | Relevanta standarder | Viktiga krav |

|---|---|---|

| Flyg- och rymdindustrin | AS9100, NADCAP | Förbättrad spårbarhet, förebyggande av FOD, särskilda processkontroller |

| Medicinsk | ISO 13485 | Riskhantering, sterilitetsaspekter, biokompatibilitet |

| Fordon | IATF 16949 | PPAP-dokumentation, FMEA-analys, SPC-implementering |

| Försvar | MIL-STD-810 | Miljötestning, krav på hållbarhet |

Metoder för kvalitetskontroll av 5-axliga komponenter

Tekniker för dimensionell inspektion

Komplexiteten hos 5-axligt bearbetade detaljer kräver ofta avancerad mätteknik. Koordinatmätmaskiner (CMM) är viktiga för att verifiera dimensionell noggrannhet hos komplexa geometrier. Dessa maskiner kan mäta punkter i det tredimensionella rummet med enastående precision, ofta på mikronivå.

På PTSMAKE använder vi både beröringskänsliga och optiska CMM-system beroende på komponentkraven. För komponenter med invecklade interna funktioner10använder vi ibland CT-skanning för att verifiera dimensioner som traditionella mätverktyg inte kommer åt.

En annan kritisk aspekt är GD&T (Geometric Dimensioning and Tolerancing). Detta symbolspråk definierar de geometriska egenskaperna hos detaljer utöver de grundläggande måtten. För 5-axliga komponenter är GD&T särskilt viktigt eftersom det behandlar:

- Formtoleranser (planhet, rakhet, cirkularitet)

- Orienteringstoleranser (vinkelräthet, vinkling, parallellitet)

- Placeringstoleranser (position, koncentricitet, symmetri)

- Rundgångstoleranser (kritiska för roterande komponenter)

Verifiering av ytkvalitet

Ytfinishen är ofta lika viktig som måttnoggrannheten, särskilt för komponenter med funktionella ytor eller komponenter som utsätts för utmattningsbelastning. Vanliga mätningar inkluderar:

- Ra (genomsnittlig grovhet)

- Rz (genomsnittligt ojämnhetsdjup)

- Rmax (maximalt ojämnhetsdjup)

För 5-axligt bearbetade komponenter bör verifieringen av ytfinheten ske i olika riktningar på detaljen, eftersom verktygsvinklar kan ha en betydande inverkan på ytkvaliteten. Vi använder både kontakt- och beröringsfria mätmetoder beroende på hur tillgänglig ytan är och vilken precision som krävs.

Materialvalidering och testning

Kvalitetssäkringen omfattar inte bara dimensioner utan även materialegenskaper. För kritiska komponenter kan materialprovningen omfatta:

- Hårdhetsprovning (Rockwell, Brinell, Vickers)

- Provning av draghållfasthet

- Test av slagtålighet

- Oförstörande provning (ultraljud, magnetiska partiklar, färgpenetrant)

Materialcertifieringar (ofta kallade fabrikscertifieringar) ger spårbarhet tillbaka till materialets sammansättning och bearbetning. Dessa dokument bör sparas som en del av kvalitetsdokumentationen.

Processvalidering för 5-axlig maskinbearbetning

Den 5-axliga bearbetningsprocessen i sig kräver validering för att säkerställa konsekventa resultat. Detta innebär vanligtvis:

- First article inspection (FAI) - omfattande verifiering av den första produktionsdelen

- Processen för godkännande av produktionsdelar (PPAP) - formellt godkännande av produktionsprocesser

- Statistisk processtyrning (SPC) - löpande övervakning av viktiga egenskaper

- Studier av maskinkapacitet (Cp/Cpk-analys)

Krav på dokumentation

Dokumentationen utgör ryggraden i kvalitetssäkringen. För 5-axliga CNC-bearbetade komponenter omfattar den kritiska dokumentationen

- Tekniska ritningar med GD&T-specifikationer

- Inspektionsrapporter med faktiska mätvärden

- Certifieringar av material

- Processparametrar och inställningsdetaljer

- Avvikelserapporter och korrigerande åtgärder

- Dokumentation av verktygslivslängd

- Register över maskinunderhåll och kalibrering

Dessa dokument skapar spårbarhet genom hela produktionsprocessen och ger bevis för att de standarder som krävs uppfylls.

Branschspecifika kvalitetskrav

Tillämpningar inom flyg- och rymdindustrin

Flyg- och rymdkomponenter som bearbetas med 5-axlig utrustning omfattas av de strängaste kvalitetskraven. Utöver AS9100-certifiering implementerar flyg- och rymdtillverkare ofta:

- 100% kontroll av kritiska dimensioner

- Särskilda processcertifieringar (värmebehandling, ytbehandling)

- Avancerad icke-förstörande provning

- Detaljerad spårbarhet och serialisering av partier

Komponenter för medicintekniska produkter

Medicinska komponenter kräver hänsyn till:

- Materialens biokompatibilitet

- Renlighet och kontroll av föroreningar

- Validering av steriliseringskompatibilitet

- Dokumentation av riskanalys

Komplexiteten hos 5-axligt bearbetade medicinska komponenter kräver ofta valideringsprotokoll som går utöver vanliga kvalitetssystem.

Implementera kvalitetssäkring i dina projekt

När man arbetar med leverantörer av 5-axligt bearbetade komponenter rekommenderar jag att man redan från början fastställer tydliga kvalitetsförväntningar. Detta inkluderar:

- Definiera kritiska dimensioner och egenskaper

- Specificering av nödvändiga certifieringar och standarder

- Upprättande av inspektionsprotokoll och provtagningsplaner

- Fastställande av dokumentationskrav

- Upprätta kommunikationskanaler för kvalitetsfrågor

På PTSMAKE har vi upptäckt att kvalitetsplanering i samarbete leder till betydligt bättre resultat för komplexa 5-axliga komponenter, vilket minskar antalet revideringar och förbättrar utbytet vid första genomgången.

Klicka för att lära dig mer om kritiska toleranser inom precisionstillverkning. ↩

Läs mer om avancerade maskinrörelsemönster i vår tekniska guide. ↩

Läs mer om hur exakt rörelsekoordinering förbättrar bearbetningskvaliteten i vår tekniska guide. ↩

Läs mer om hur denna faktor påverkar den totala prestandan och effektiviteten i flyg- och rymdtillämpningar. ↩

Lär dig mer om materialspecifika bearbetningsstrategier för kostnadsoptimering. ↩

Lär dig mer om svarstidsmått som indikerar leverantörens tillförlitlighet. ↩

Lär dig hur korrekt design av fixturer dramatiskt minskar produktionskostnaderna. ↩

Lär dig mer om optimala skärvinklar för maximal effektivitet och verktygslivslängd. ↩

Lär dig hur denna teknik kan minska din produktionstid med 40% eller mer. ↩

Klicka här för en detaljerad förklaring av mätteknik för interna egenskaper hos komplexa komponenter. ↩