Att välja rätt plastmaterial för ditt maskinbearbetningsprojekt kan vara överväldigande. Med så många tillgängliga alternativ, hur vet du vilket som uppfyller dina specifika krav utan att slösa bort din budget? Många ingenjörer kämpar med det här beslutet och riskerar projektförseningar och prestandaproblem när de väljer fel material.

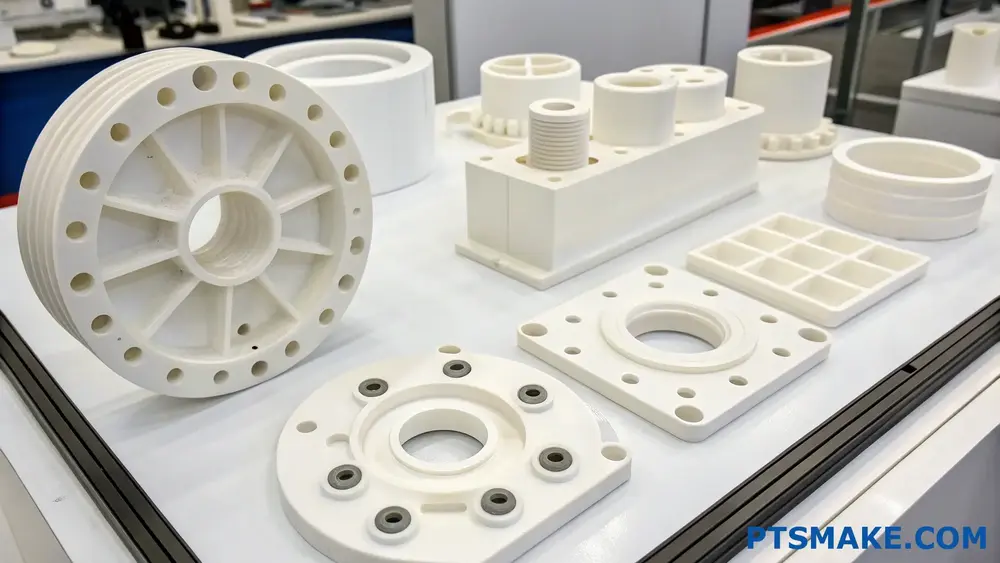

POM (polyoximetylen) är utmärkt för maskinbearbetning tack vare sin höga dimensionsstabilitet, låga friktion och utmärkta maskinbearbetbarhet. Det skär rent med minimal gradning, håller snäva toleranser och producerar exakta delar med bra ytfinish, vilket gör det idealiskt för mekaniska komponenter som kräver noggrannhet.

Under min tid på PTSMAKE har jag sett hur POM har blivit ett favoritmaterial bland våra kunder för precisionsbearbetade komponenter. Dess kombination av mekaniska egenskaper och bearbetningsegenskaper gör det lämpligt för olika tillämpningar. Om du funderar på POM för ditt nästa bearbetningsprojekt, fortsätt läsa för att upptäcka dess fördelar, begränsningar och idealiska tillämpningar för att avgöra om det är rätt val för dina specifika behov.

Vad är POM inom maskinteknik?

Har du någonsin kämpat med att välja rätt material för mekaniska komponenter som kräver utmärkt dimensionsstabilitet och låg friktion? Eller har du blivit förvirrad av de många olika polymeralternativ som finns tillgängliga för precisionsdetaljer? Dessa utmaningar kan göra att tekniska beslut känns överväldigande.

POM (polyoximetylen) inom maskinteknik är en högpresterande termoplastisk polymer som är känd för sin exceptionella styrka, styvhet och dimensionsstabilitet. Den används ofta för att tillverka precisionskomponenter som kugghjul, lager och mekaniska delar som kräver låg friktion och hög slitstyrka i olika industriella tillämpningar.

Förståelse för POM-materialets egenskaper

POM, även kallat acetal, polyacetal eller under handelsnamnen Delrin® (DuPont) och Celcon® (Celanese), har blivit en av de mest mångsidiga tekniska plasterna i modern tillverkning. I mitt arbete med kunder i olika branscher har jag märkt att POM:s unika kombination av egenskaper gör den särskilt värdefull för mekaniska tillämpningar.

POM:s molekylstruktur består av upprepade -CH₂O-grupper, vilket skapar en mycket kristallin polymer med enastående mekaniska egenskaper. Denna kristallinitet ger POM utmärkta:

- Draghållfasthet (typiskt 60-70 MPa)

- Utmattningshållfasthet

- Dimensionell stabilitet

- Låg fuktabsorption (0,2-0,3%)

- Kemisk beständighet mot många lösningsmedel

- Låg friktionskoefficient (0,15-0,35)

En aspekt som gör att POM skiljer sig från andra tekniska plaster är dess exceptionella kristallinitet1 - typiskt runt 75-85%, vilket bidrar till dess utmärkta mekaniska egenskaper även vid förhöjda temperaturer.

POM-grader och variationer

Det finns två huvudtyper av POM som används i tekniska tillämpningar:

- Homopolymer POM (säljs ofta som Delrin®): Erbjuder högre mekanisk hållfasthet, hårdhet och värmebeständighet

- Sampolymer POM: Har bättre termisk stabilitet och kemisk beständighet

Båda typerna kan modifieras med olika tillsatser för att förbättra specifika egenskaper:

| POM-typ | Nyckelstyrka | Vanliga tillämpningar |

|---|---|---|

| Standard POM | Allsidig prestanda | Kugghjul, bussningar, precisionsdetaljer |

| Glasfiberarmerad | Förbättrad styvhet | Strukturella komponenter |

| PTFE-fylld | Minskad friktion | Glidande applikationer, lager |

| UV-stabiliserad | Väderbeständighet | Tillämpningar utomhus |

| Antistatisk/ledande | ESD-skydd | Elektroniska komponenter |

Bearbetning av POM: Fördelar och överväganden

Under mina mer än 15 år på PTSMAKE har jag arbetat mycket med POM-bearbetningsprojekt. Detta material bearbetas exceptionellt bra jämfört med många andra plaster, vilket gör det till en favorit för CNC-bearbetning. POM:s styvhet möjliggör exakt bearbetning med snäva toleranser (vanligen ±0,05 mm eller bättre i vår verkstad).

Viktiga fördelar med bearbetning av POM är bl.a:

Överlägsen ytfinish

POM ger naturligt en slät ytfinish när den bearbetas på rätt sätt. Denna egenskap är särskilt värdefull för rörliga delar där friktionsreducering är avgörande. Jag har funnit att med rätt skärparametrar är det lätt att uppnå ytjämnhetsvärden på Ra 0,4-0,8 μm utan sekundär efterbehandling.

Dimensionell stabilitet

Till skillnad från många plaster som kan vrida sig eller krympa avsevärt efter bearbetning, bibehåller POM en exceptionell dimensionsstabilitet. Den här egenskapen gör den idealisk för precisionskomponenter med snäva toleranser. På PTSMAKE bearbetar vi regelbundet POM-delar med toleranser så snäva som ±0,02 mm för kritiska dimensioner.

Tekniska överväganden vid bearbetning av POM

Även om POM i allmänhet är bearbetningsvänligt finns det flera viktiga tekniska aspekter att ta hänsyn till:

Hantering av värme: Trots sina goda termiska egenskaper kan POM generera värme under höghastighetsbearbetning. Korrekt kylning och undvikande av för höga skärhastigheter hjälper till att förhindra materialdeformation.

Val av verktyg: Vassa hårdmetallverktyg med positiva spånvinklar ger normalt de bästa resultaten.

Stress och avslappning: Liksom många kristallina polymerer kan bearbetade POM-komponenter genomgå vissa mindre dimensionsförändringar när inre spänningar avtar. Kritiska precisionskomponenter kan dra nytta av spänningsavlastande procedurer.

Överväganden om fastspänning: POM:s relativt höga styvhet möjliggör bra arbetshållning, men för högt klämtryck bör undvikas för att förhindra deformation.

Vanliga tillämpningar av POM inom teknik

Den unika kombinationen av egenskaper gör POM idealisk för många tillämpningar inom maskinteknik:

Precisionsmekaniska komponenter

POM är utmärkt för applikationer som kräver exakta rörliga delar:

- Kugghjul och kugghjulsenheter

- Kammar och rullar

- Lager och bussningar

- Ventilkomponenter

- Klockmekanismer

Tillämpningar inom fordonsindustrin

Fordonsindustrin använder i stor utsträckning POM för:

- Bränslesystemets komponenter

- Dörrlåssystem

- Fönsterregulatorer

- Komponenter för invändig klädsel

- Komponenter under huven som kräver dimensionsstabilitet

Konsument- och elektronikprodukter

POM förekommer ofta i:

- Blixtlås och fästanordningar

- Elektroniska höljen

- Musikinstrument

- Glasögonbågar

- Komponenter till köksapparater

I mitt arbete på PTSMAKE har jag på nära håll sett hur POM-komponenter levererar exceptionella prestanda i krävande applikationer. Oavsett om det handlar om precisionsväxlar för robotteknik eller kritiska komponenter för medicintekniska produkter, ger korrekt bearbetad POM konsekvent den prestanda som ingenjörerna behöver.

Vilka är fördelarna och nackdelarna med POM-material?

Har du någonsin stått mellan två materialval för ditt tekniska projekt och undrat om POM är rätt för dig? Kanske har du hört talas om dess hala yta och hållbarhet, men också oroat dig för dess begränsningar när det utsätts för vissa miljöer?

POM (polyoximetylen) har fördelar som utmärkta mekaniska egenskaper, hög dimensionsstabilitet, låg friktion och kemikaliebeständighet. Till nackdelarna hör dock begränsad UV-beständighet, svåra limningsegenskaper, känslighet för starka syror och högre kostnad jämfört med basplaster som PP eller PE.

Förstå de viktigaste fördelarna med POM

Överlägsna mekaniska egenskaper

POM utmärker sig i plastfamiljen för sina anmärkningsvärda mekaniska egenskaper. Med en draghållfasthet på mellan 60-70 MPa överträffar den många andra tekniska plaster. Denna styrka, i kombination med dess styvhet och motståndskraft mot upprepade stötar, gör POM idealisk för mekaniska precisionskomponenter.

Min erfarenhet av att arbeta med kunder inom fordonsindustrin visar att POM-delar konsekvent levererar utmärkta prestanda i mekaniska applikationer där andra plaster snabbt skulle ge vika under påfrestningar. Materialets naturliga elasticitet gör att det behåller sina mekaniska egenskaper även efter tusentals användningscykler.

Exceptionell dimensionell stabilitet

En av POM:s mest värdefulla egenskaper är dess dimensionsstabilitet. Med en mycket låg vattenabsorption (normalt mindre än 0,2%) behåller POM sina exakta dimensioner även i fuktiga miljöer. Denna egenskap är avgörande för tekniska applikationer där snäva toleranser krävs.

När vi bearbetar POM hos PTSMAKE kan vi uppnå toleranser så snäva som ±0,02 mm, vilket förblir stabilt under komponentens hela livslängd. Denna stabilitet gör POM perfekt för precisionsväxlar, lager och andra mekaniska komponenter där konsekventa dimensioner är avgörande.

Låg friktionskoefficient

POM:s naturligt låga friktionskoefficient (typiskt 0,2-0,3) ger den självsmörjande egenskaper som få andra plaster kan matcha. Denna egenskap, i kombination med god slitstyrka, gör den idealisk för rörliga delar som kräver minimal friktion.

Materialets tribologiska egenskaper2 gör den perfekt för applikationer som kugghjul, bussningar och glidmekanismer där metallalternativ skulle kräva ytterligare smörjning.

Kemisk beständighet

POM uppvisar utmärkt beständighet mot många kemikalier, bl.a:

| Kemisk typ | Motståndsnivå | Anteckningar |

|---|---|---|

| Kolväten | Utmärkt | Lämplig för komponenter i bränslesystemet |

| Alkoholer | Bra till utmärkt | Minimal svullnad |

| Svaga syror | Bra | Ytan förblir intakt |

| Rengöringsmedel | Utmärkt | Idealisk för komponenter som utsätts för rengöringsmedel |

| Vatten | Utmärkt | Mycket låg vattenabsorption |

Denna kemikaliebeständighetsprofil gör POM lämplig för applikationer i tuffa miljöer där exponering för olika ämnen är oundviklig.

Förståelse för POM:s begränsningar

Dålig UV-resistens

Trots sina många starka sidor har POM en betydande svaghet när det gäller exponering för ultraviolett ljus. Vid kontinuerlig exponering för solljus bryts POM ned, vilket leder till ytsprickor och en betydande försämring av de mekaniska egenskaperna.

I utomhusapplikationer rekommenderar jag alltid att man antingen väljer en UV-stabiliserad POM-kvalitet (som endast ger begränsade förbättringar) eller att man överväger alternativa material helt och hållet. För komponenter som måste användas utomhus är det viktigt att skydda POM-detaljerna med skydd eller beläggningar.

Svårt att binda egenskaper

POM:s kemiska resistens, som är fördelaktig i många avseenden, gör det svårt att binda med konventionella lim. Materialets låga ytenergi gör det svårt att uppnå starka bindningar utan specialiserade ytbehandlingar.

På PTSMAKE rekommenderar vi vanligtvis mekaniska fästmetoder eller specialiserade limningstekniker som involverar ytbehandlingar när kunder begär monteringar med POM-delar som behöver limmas.

Begränsat temperaturintervall

POM fungerar bra i måttliga temperaturområden, men har begränsningar i båda de extrema temperaturområdena:

| Temperaturområde | Prestanda |

|---|---|

| Under -40°C | Blir spröd |

| -40°C till 90°C | Optimalt prestandaintervall |

| 90°C till 110°C | Försämrade mekaniska egenskaper |

| Över 110°C | Börjar deformeras, rekommenderas inte |

För applikationer med temperaturväxlingar eller exponering för temperaturer över 90°C är ett noggrant materialval avgörande. I vissa fall rekommenderar vi glasfyllda POM-kvaliteter som ger förbättrad temperaturbeständighet.

Överväganden om kostnader

POM är betydligt dyrare än vanliga plaster som polypropylen eller polyeten. Denna kostnadsskillnad kan vara betydande i scenarier med högvolymproduktion.

Vid en utvärdering av den totala ägandekostnaden motiverar dock POM:s hållbarhet och prestanda ofta den högre materialkostnaden genom förlängd livslängd och minskade underhållskrav.

Applikationsspecifika överväganden

När du ska avgöra om POM är rätt för din applikation är det viktigt att utvärdera dina specifika krav mot POM:s egenskaper. För mekaniska precisionskomponenter där dimensionsstabilitet, låg friktion och goda mekaniska egenskaper är prioriterade är POM ofta en utmärkt lösning trots sina begränsningar.

Inom branscher som fordonsindustrin, konsumentelektronik och precisionsinstrument har POM blivit ett vanligt material för komponenter som kugghjul, lager och fästelement. Men för utomhusapplikationer eller delar som utsätts för extrema temperaturer eller starka kemikalier kan alternativ vara mer lämpliga.

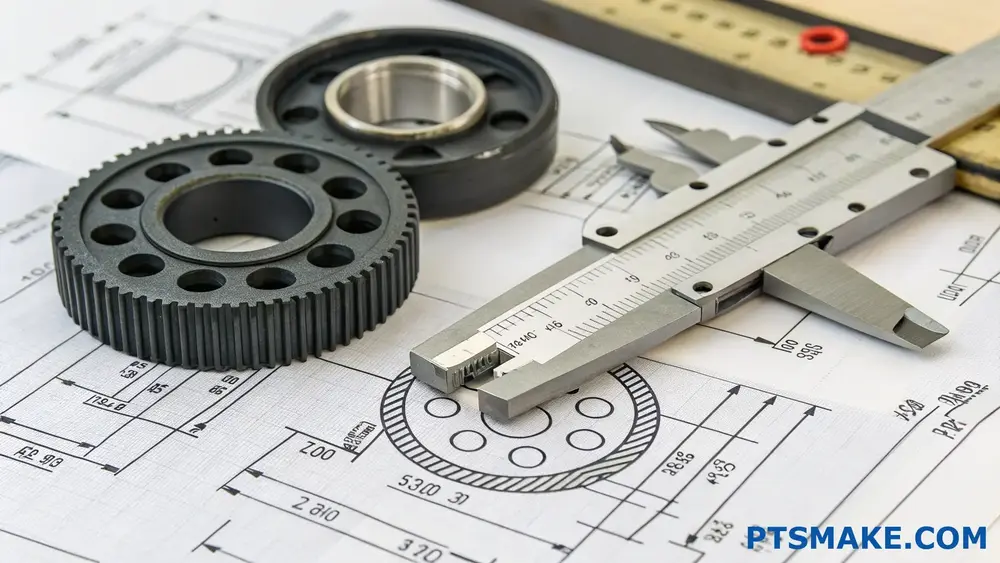

Vad är toleransen för POM-bearbetning?

Har du någonsin fått POM-bearbetade delar som helt enkelt inte passade in i din montering? Eller kanske har du ägnat timmar åt att felsöka varför dina precisionskomponenter inte fungerar under testning? Frustrationen över att hantera POM-delar som inte uppfyller specifikationerna kan få projekt att spåra ur och orsaka kostsamma förseningar när toleranserna inte hanteras på rätt sätt.

POM-bearbetningstoleranserna varierar normalt från ±0,05 mm till ±0,005 mm beroende på komplexitet och krav. Standardbearbetning uppnår ±0,05 mm, medan precisionsbearbetning kan nå ±0,01 mm och högprecisionsoperationer kan uppnå ±0,005 mm under kontrollerade förhållanden.

Faktorer som påverkar toleransen vid bearbetning av POM

POM (polyoximetylen), även känt som acetal, har blivit en föredragen teknisk plast för många precisionskomponenter. På PTSMAKE har vi bearbetat tusentals POM-komponenter och jag har upptäckt att flera faktorer har stor inverkan på de toleranser som kan uppnås.

Materialegenskaper

POM:s inneboende egenskaper har en direkt inverkan på bearbetningstoleranserna. Materialet uppvisar utmärkt dimensionsstabilitet men har vissa egenskaper som maskinoperatörer måste ta hänsyn till:

Termisk expansion: POM har en relativt hög termisk expansionskoefficient (cirka 110 × 10^-6 K^-1), vilket innebär att delar kan expandera eller dra ihop sig avsevärt vid temperaturförändringar. Under bearbetningen kan värmen som alstras orsaka dimensionsförändringar som påverkar toleranserna.

Fuktabsorption: Även om POM absorberar mindre fukt än nylon, har det fortfarande vissa hygroskopiska egenskaper. Förändringar i luftfuktigheten kan påverka måtten med upp till 0,2%, vilket måste beaktas när snäva toleranser krävs.

Materialkvalitet: Olika kvaliteter av POM (homopolymer vs. sampolymer) uppvisar varierande bearbetningsegenskaper. Homopolymer POM erbjuder vanligtvis bättre dimensionsstabilitet och kan uppnå snävare toleranser än sampolymerversioner.

Bearbetningsparametrar

Själva bearbetningsprocessen innehåller flera variabler som påverkar toleransmöjligheterna:

Skärhastighet och matningshastighet: Högre skärhastigheter genererar mer värme, vilket kan orsaka termisk expansion under bearbetningen. Jag har funnit att optimering av skärhastigheter mellan 500-800 ft/min och användning av lämpliga matningshastigheter hjälper till att bibehålla snäva toleranser.

Val av verktyg: Vassa hårdmetallverktyg med positiva spånvinklar fungerar bäst för POM. Slöa verktyg skapar överdriven värme och kan orsaka materialdeformation, vilket äventyrar toleranserna.

Metoder för fixturering: Felaktig arbetsupphängning kan leda till att detaljen böjs under bearbetningen. På PTSMAKE använder vi specialiserade fixturer som tar hänsyn till POM:s flexibilitet, särskilt för delar med tunna väggar.

Utrustning Precision

CNC-maskinens noggrannhet utgör själva baslinjen för vilka toleranser som är möjliga att uppnå:

Maskinens noggrannhet: CNC-maskiner med hög precision kan positionera inom ±0,002 mm, men detta innebär inte automatiskt samma tolerans i de färdiga delarna.

Status för kalibrering: Regelbunden kalibrering av maskiner är viktigt. Även förstklassig utrustning kan avvika från specifikationerna med tiden.

Miljökontroll: Temperaturfluktuationer i bearbetningsmiljön kan påverka både maskinen och materialet. Vårt temperaturkontrollerade produktionsområde upprätthåller konsekventa förhållanden för de mest krävande toleranskraven.

Uppnåeliga toleranser för POM-bearbetning

Baserat på min erfarenhet av hundratals POM-projekt har jag sammanställt den här referenstabellen över toleranser som kan uppnås:

| Tolerans Klassificering | Typisk toleransintervall | Exempel på tillämpningar | Ytterligare överväganden |

|---|---|---|---|

| Standard | ±0,05 mm till ±0,02 mm | Allmänna komponenter, icke-kritiska dimensioner | Mest ekonomisk, lämplig för de flesta applikationer |

| Precision | ±0,02 mm till ±0,01 mm | Kugghjul, lager, precisionsmekanismer | Kräver noggrann inställning och val av verktyg för bearbetningen |

| Hög precision | ±0,01 mm till ±0,005 mm | Medicintekniska produkter, precisionsinstrument | Kräver temperaturkontrollerad miljö och specialutrustning |

| Ultraprecision | Under ±0,005 mm | Optiska komponenter, kalibreringsutrustning | Extremt utmanande med POM, kan kräva stabilisering efter maskinbearbetning |

Konstruktionsöverväganden för optimala toleranser

För att uppnå bästa resultat vid bearbetning av POM-detaljer med snäva toleranser bör du beakta dessa konstruktionsriktlinjer:

Väggtjocklek och proportioner av funktioner

POM-detaljer med tunna väggar eller höga aspektförhållanden kan böjas under bearbetningen, vilket gör det svårt att hålla snäva toleranser. Jag rekommenderar:

- Minsta väggtjocklek på 1,5 mm för de flesta applikationer

- Undvik bildförhållanden (längd/tjocklek) större än 10:1 när snäva toleranser krävs

- Lägga till ribbor eller stödfunktioner för tunna sektioner som kräver precision

Tolerans Stapling

När du konstruerar enheter med flera POM-komponenter ska du tänka på hur toleranserna ackumuleras över enheten. Stapling av toleranser3 kan snabbt leda till passformsproblem om de inte analyseras ordentligt. Jag rekommenderar ofta:

- Använda geometrisk dimensionering och tolerans (GD&T) för att kontrollera kritiska gränssnitt

- Implementering av större godkännanden inom icke-kritiska områden

- Utformning för selektiv montering där extremt snäva passningar krävs

Överväganden om efterbearbetning

POM-detaljer fortsätter ofta att stabiliseras efter bearbetning, vilket kan påverka slutdimensionerna:

- Stressavlastning: Komplexa POM-detaljer har nytta av en stabiliseringsperiod på 24-48 timmar före slutbesiktning

- Miljökonditionering: För snävast möjliga toleranser bör delarna acklimatiseras i den avsedda driftsmiljön före slutlig verifiering

- Beläggningseffekter: Alla ytbehandlingar eller beläggningar tillför material och kan påverka toleranserna

Kostnadskonsekvenser av snäva toleranser

Det är viktigt att förstå att toleranskraven har en direkt inverkan på bearbetningskostnaderna. Från mina observationer:

- Toleranser på ±0,05 mm ger normalt ingen extra kostnad

- Toleranser på ±0,02 mm kan öka kostnaderna med 15-30%

- Toleranser på ±0,01 mm kan öka kostnaderna med 40-60%

- Toleranser under ±0,005 mm kan fördubbla eller tredubbla kostnaderna på grund av behov av specialutrustning, längre inställningstider och högre kassationsgrad

På PTSMAKE arbetar vi nära kunderna för att identifiera vilka dimensioner som verkligen kräver snäva toleranser och optimera konstruktionen så att funktionaliteten bibehålls samtidigt som kostnaderna kontrolleras.

Användningsområden för POM-material i olika branscher?

Har du någonsin kämpat för att hitta ett material som kombinerar exceptionell hållbarhet med exakt bearbetbarhet för dina tekniska projekt? Eller har du kanske sett delar gå sönder i förtid på grund av att du valt material som inte klarar de operativa kraven i din specifika applikation?

POM (polyoximetylen) används i många branscher på grund av sina exceptionella mekaniska egenskaper, inklusive hög hållfasthet, styvhet, dimensionsstabilitet och låg friktion. Det används ofta i fordonskomponenter, konsumentelektronik, medicintekniska produkter, rörsystem och precisionstekniska delar där tillförlitlighet och hållbarhet är avgörande.

Tillämpningar av POM inom fordonsindustrin

Under de år jag har arbetat med fordonstillverkare har jag sett hur POM blivit allt viktigare i den här branschen. Dess kombination av styrka och låg friktion gör det idealiskt för många fordonskomponenter.

Bränslesystemets komponenter

POM:s kemikaliebeständighet och dimensionsstabilitet gör det perfekt för bränslesystemtillämpningar. Komponenter som delar till bränslepumpar, filterhus och ventilhus drar nytta av POM:s beständighet mot bränsle och dess förmåga att bibehålla exakta dimensioner även efter långvarig exponering för kolväten.

Inre mekanism

POM:s lågfriktionsegenskaper gör den utmärkt för bilinredningskomponenter som t.ex:

- Fönsterregulatorns komponenter

- Mekanismer för justering av sätet

- Kugghjulsenheter i instrumentkluster

- System för dörrlåsning

Dessa applikationer utnyttjar POM:s självsmörjande egenskaper, vilket minskar behovet av ytterligare smörjning och ger en smidig drift under fordonets hela livslängd.

Tillämpningar under motorhuven

På grund av sin värmebeständighet (normalt upp till 100°C vid kontinuerlig användning) används POM i olika komponenter under huven där måttlig temperaturbeständighet krävs, t.ex:

- Komponenter i kylsystemet

- Luftbehandlingssystem

- Bältesspännare

På PTSMAKE har vi levererat många POM-komponenter till kunder inom fordonsindustrin som särskilt värdesätter materialets förmåga att fungera tillförlitligt i dessa krävande miljöer.

Elektronik och konsumentvaror

De elektriska isoleringsegenskaperna och dimensionsstabiliteten hos POM gör den mycket värdefull inom elektroniktillverkningen.

Höljen för elektroniska enheter

POM:s styvhet och utmärkta ytfinhet gör det idealiskt för höljen till elektroniska enheter och strukturella komponenter. Materialets förmåga att formas eller bearbetas med hög precision möjliggör snäva toleranser i applikationer som t.ex:

- Komponenter till bärbara datorer

- Smartphones interna ramar

- Kameramekanismer

- Höljen för elektroniska kontakter

Tillämpningar för konsumentprodukter

Den tribologiska egenskaper4 av POM gör den utmärkt för applikationer som kräver rörliga delar med minimalt slitage:

- Komponenter för blixtlås

- Klockmekanismer

- Avancerade pennmekanismer

- Kugghjul och lager för köksmaskiner

I dessa applikationer ger POM:s kombination av styrka, styvhet och låg friktionskoefficient tillförlitlig drift under tusentals användningscykler.

Medicinsk utrustning och laboratorieutrustning

Biokompatibiliteten hos POM av medicinsk kvalitet (som uppfyller kraven för vissa medicinska tillämpningar) gör att den lämpar sig för olika tillämpningar inom sjukvården.

Kirurgiska instrument

POM av medicinsk kvalitet används ofta i:

- Handtag för kirurgiska instrument

- Medicintekniska produkter för engångsbruk

- Komponenter till laboratorieutrustning

- Delar till dentala instrument

Dessa applikationer drar nytta av POM:s steriliserbarhet med vanliga metoder, men det är viktigt att notera att POM inte är lämpligt för ångautoklavering vid höga temperaturer.

System för läkemedelstillförsel

POM:s precision och tillförlitlighet gör den lämplig för komponenter i:

- Mekanismer för insulinpenna

- Inhalatorer

- Medicindispensrar

- Komponenter för IV-slang

Industriella tillämpningar

Några av de mest krävande tillämpningarna för POM finns i industriella miljöer, där dess mekaniska egenskaper verkligen briljerar.

Lager- och slitagetillämpningar

POM:s självsmörjande egenskaper och slitstyrka gör den idealisk för

| Tillämpning | Viktiga fördelar med POM |

|---|---|

| Lager | Låg friktion, god slitstyrka |

| Kugghjul | Dimensionsstabilitet, hållfasthet |

| Rullar | Smidig drift, slagtålighet |

| Bussningar | Självsmörjande, lång livslängd |

VVS och vätskehantering

POM:s vattenbeständighet och låga fuktabsorption gör den utmärkt för VVS-applikationer:

- Ventilhus

- Pumpens komponenter

- Rörkopplingar

- Komponenter till vattenmätare

Dessa komponenter drar nytta av POM:s dimensionsstabilitet även efter långvarig exponering för vatten, liksom dess motståndskraft mot hydrolys.

Transportörsystem

I tillverkningsanläggningar används POM-komponenter ofta i:

- Komponenter till transportband

- Styrskenor

- Använd remsor

- Rullar och lager

På PTSMAKE har vi tillverkat många specialanpassade POM-komponenter till transportörsystem som har visat sig vara exceptionellt hållbara i miljöer med kontinuerlig drift.

Specialiserade tekniska tillämpningar

Utöver de vanliga tillämpningarna har POM, tack vare sin unika kombination av egenskaper, hittat användningsområden inom högspecialiserade teknikområden.

Komponenter för flyg- och rymdindustrin

I flyg- och rymdtillämpningar värdesätts POM:s tillförlitlighet och precision:

- Invändiga komponenter

- Mekanismer för bagagelucka

- Delar för justering av sittplatser

- Icke-strukturella komponenter

Sport- och fritidsutrustning

POM:s slagtålighet och hållbarhet gör det lämpligt för

- Skidbindningar

- Komponenter till cyklar

- Mekanismer för fiskerullar

- Delar till träningsutrustning

I mitt arbete med tillverkare av sportutrustning har POM:s förmåga att motstå upprepade stötar och samtidigt bibehålla dimensionsstabiliteten varit särskilt värdefull i dessa tillämpningar.

POM:s mångsidighet fortsätter att utöka dess användningsområden i takt med att ingenjörerna upptäcker nya sätt att utnyttja dess unika egenskaper. På PTSMAKE har vi samarbetat med företag i alla dessa branscher för att utveckla anpassade POM-komponenter som uppfyller specifika applikationskrav genom både formsprutning och CNC-bearbetningsprocesser med precision.

Är POM-plast dyrt?

Har du någonsin blivit chockad över prislappen på POM-plast för ditt projekt? Eller har du kanske undrat om det finns ett mer kostnadseffektivt alternativ som inte gör avkall på kvaliteten? Att navigera bland materialkostnader kan vara en riktig huvudvärk, särskilt när man försöker balansera budgetbegränsningar med prestandakrav.

POM-plast är måttligt dyr jämfört med vanliga plaster som PE eller PP, och kostar vanligtvis $2,50-$5,00 per kilo. Dess exceptionella mekaniska egenskaper, dimensionsstabilitet och långsiktiga hållbarhet motiverar dock ofta den högre initiala investeringen genom minskade underhålls- och ersättningskostnader.

Faktorer som påverkar prissättningen av POM-plast

När man utvärderar kostnaden för POM-plast är det viktigt att förstå att flera variabler påverkar dess prisstruktur. Till skillnad från enklare plaster återspeglar POM:s kostnad dess överlägsna tekniska egenskaper.

Kostnader för råmaterial

De baspolymerer som används i POM-produktionen kräver specialiserade tillverkningsprocesser och kvalitetskontrollåtgärder. Kostnaden för acetalharts fluktuerar baserat på:

- Petroleumpriser (eftersom POM är petroleumderivat)

- Globala förhållanden i leveranskedjan

- Produktionskapacitet hos större tillverkare

Sampolymerversioner kostar vanligtvis 10-15% mer än homopolymer POM på grund av de ytterligare tillverkningssteg som krävs för att införliva den andra monomeren.

Överväganden om grad och kvalitet

All POM är inte skapad på samma sätt. Premiumkvaliteter med förbättrade egenskaper betingar högre priser:

| POM-klass | Relativ kostnad | Viktiga funktioner |

|---|---|---|

| Standardkvalitet | Baslinje | Grundläggande mekaniska egenskaper |

| Medicinsk kvalitet | +30-50% | FDA-godkänd, biokompatibel |

| Glasfylld | +15-25% | Förbättrad styvhet och dimensionsstabilitet |

| PTFE-modifierad | +20-35% | Förbättrad slitstyrka, lägre friktion |

| UV-stabiliserad | +10-20% | Hållbarhet utomhus, färgstabilitet |

På PTSMAKE har jag märkt att många kunder till en början fokuserar enbart på materialkostnaden, men rätt val av kvalitet kan påverka de totala projektkostnaderna avsevärt genom förbättrad prestanda.

Volym Ekonomi

Liksom de flesta tillverkningsmaterial följer POM stordriftsfördelar:

- Små kvantiteter (under 100 lbs): $4.00-$7.00 per pund

- Medelstora volymer (100-1000 lbs): $3,00-$5,00 per kilo

- Stora volymer (1000+ lbs): $2,50-$4,00 per pund

Detta Volymetrisk prissättning5 skapar betydande kostnadsfördelar för större produktionsserier, något som vi regelbundet utnyttjar för våra kunder som förbinder sig till planerade produktionsvolymer.

Kostnadsjämförelse med alternativa material

För att kunna utvärdera POM:s kostnadseffektivitet måste vi jämföra den med andra vanligt förekommande tekniska plaster:

| Material | Genomsnittlig kostnad ($/lb) | Förhållande mellan styrka och kostnad | Typiska tillämpningar |

|---|---|---|---|

| POM (Acetal) | $2.50-$5.00 | Hög | Kugghjul, lager, precisionsdelar |

| Nylon (PA6) | $2.00-$4.00 | Medelhög-Hög | Strukturella komponenter, slitagetillämpningar |

| ABS | $1.50-$3.00 | Medium | Konsumentprodukter, bostäder |

| Polykarbonat | $2.75-$5.50 | Medelhög-Hög | Transparenta applikationer, slagtålighet |

| PEEK | $15.00-$25.00 | Mycket hög | Högtemperaturtillämpningar, flyg- och rymdindustrin |

Även om POM ligger i mitten av prisskalan för tekniska plaster, erbjuder den ett exceptionellt värde med tanke på dess unika balans av egenskaper. För precisionsdetaljer som kräver snäva toleranser gör POM:s dimensionsstabilitet den ofta mer ekonomisk än billigare alternativ som kan bli skeva eller kräva mer komplexa designjusteringar.

Värdeerbjudande för POM i bearbetningsapplikationer

När man specifikt diskuterar bearbetning av POM har materialet flera kostnadsfördelar:

Utmärkt bearbetbarhet

POM:s naturliga smörjförmåga och stabilitet gör att den är mycket lättbearbetad, vilket innebär

- Snabbare skärhastigheter (20-30% snabbare än många plastmaterial)

- Förlängd verktygslivslängd

- Minskade bearbetningskostnader

- Lägre kassationsgrad tack vare utmärkt dimensionsstabilitet

Enligt min erfarenhet på PTSMAKE kräver POM-delar ofta färre sekundära operationer och mindre komplexa fixturer än alternativ, vilket resulterar i arbetsbesparingar som uppväger den högre materialkostnaden.

Överväganden om livscykelkostnader

Om man ser bortom de initiala materialkostnaderna ger POM ofta en bättre total ägandekostnad:

- Förlängd livslängd (särskilt i slitapplikationer)

- Minskade krav på underhåll

- Konsekvent prestanda över tid

- Lägre garanti- och ersättningskostnader

Till exempel kan en POM-kuggväxel kosta 30% mer i råmaterial än ett nylonalternativ, men den kan hålla dubbelt så länge i applikationer med höga cykler, vilket i slutändan ger betydande kostnadsbesparingar.

Kostnadseffektiva beslut med POM

För att maximera värdet när du arbetar med POM bör du överväga dessa strategier:

- Rätt dimensionerat materialval: Välj lämplig kvalitet för din applikation utan att överkonstruera

- Optimering av konstruktionen för materialegenskaper: Utnyttja POM:s styrkor för att minska materialanvändningen

- Planering av volymer: Konsolidera order där så är möjligt för att dra nytta av volympriser

- Hybridmetoder: Använd POM endast för kritiska komponenter där dess egenskaper motiverar kostnaden

På PTSMAKE hjälper vi ofta våra kunder att optimera materialvalsprocessen genom att genomföra detaljerade analyser av prestanda och kostnader utifrån specifika applikationskrav.

Vad är skillnaden mellan Delrin och POM?

Har du någonsin specificerat Delrin för ett projekt, bara för att få offerter på "POM" istället? Eller har du kanske jämfört materialspecifikationer och blivit förvirrad över om det rör sig om helt olika material eller i princip samma sak?

Delrin och POM refererar faktiskt till samma basmaterial. Delrin är DuPonts varumärke för polyoximetylen (POM), även känt som acetal. Den avgörande skillnaden ligger i tillverkningsmetoderna - Delrin är homopolymer POM, medan generisk POM ofta avser sampolymerversioner med något annorlunda egenskaper.

Förstå förhållandet mellan Delrin och POM

När ingenjörer och konstruktörer specificerar material för precisionsdetaljer kan terminologin ibland orsaka förvirring. Under mitt arbete med kunder på PTSMAKE har jag märkt att det är viktigt att förstå förhållandet mellan Delrin och POM för att kunna fatta välgrundade materialbeslut.

POM (polyoximetylen) är det tekniska namnet för en familj av tekniska termoplaster. Det kallas också vanligen acetal. Delrin, å andra sidan, är ett specifikt varumärke som ägs av DuPont (nu DowDuPont) för deras version av POM. Detta liknar hur Kleenex är ett varumärke för ansiktsservetter, eller hur Xerox blev synonymt med kopiatorer.

Skillnaden går dock längre än bara namngivningskonventioner. Delrin hänvisar specifikt till homopolymer POM, som har en linjär kedjestruktur av formaldehyd. Generisk POM på marknaden hänvisar ofta till sampolymerversioner, som inkluderar andra monomerer i kedjan för att förbättra vissa egenskaper.

Homopolymer vs. Sampolymer: Den kemiska distinktionen

Den grundläggande skillnaden mellan Delrin och generisk POM ligger i deras molekylära struktur:

Homopolymer POM (Delrin)

Homopolymer POM består av repetitiva -CH₂O-enheter i en linjär kedja. Denna struktur ger:

- Högre mekanisk hållfasthet

- Förbättrad utmattningshållfasthet

- Bättre dimensionell stabilitet

- Högre smältpunkt (ca 175°C)

- Större kristallinitet

Sampolymer POM

Sampolymer POM innehåller små mängder av andra monomerer (vanligtvis etylenoxid) i polymerkedjan, vilket resulterar i:

- Bättre termisk stabilitet

- Förbättrad kemisk beständighet

- Mindre formaldehydutsläpp under bearbetning

- Något lägre smältpunkt (ca 162-170°C)

- Något mindre kristallinitet

I denna tabell sammanfattas de viktigaste skillnaderna:

| Fastighet | Homopolymer POM (Delrin) | Sampolymer POM |

|---|---|---|

| Kemisk struktur | Linjära -CH₂O-kedjor | Innehåller andra monomerer |

| Draghållfasthet | Högre | Något lägre |

| Termisk stabilitet | Lägre | Högre |

| Utsläpp av formaldehyd | Högre | Lägre |

| Kemisk beständighet | Bra | Bättre |

| Smältpunkt | ~175°C | ~162-170°C |

Prestandaegenskaper i bearbetningsapplikationer

När det gäller maskinbearbetbarhet6båda materialen fungerar exceptionellt bra. På PTSMAKE CNC-bearbetar vi rutinmässigt både Delrin och andra POM-varianter med utmärkta resultat. Materialet skär rent, håller snäva toleranser och producerar delar med utmärkt ytfinish.

Några viktiga bearbetningsegenskaper inkluderar:

- Låg friktion och självsmörjande egenskaper gör den idealisk för rörliga delar

- Utmärkt dimensionsstabilitet innebär mindre skevhet under och efter bearbetningen

- Bra slitstyrka i glidande applikationer

- Låg fuktabsorption bidrar till att bibehålla måttnoggrannheten i varierande miljöer

- Enastående utmattningshållfasthet för cykliska belastningsapplikationer

Industriella tillämpningar och riktlinjer för materialval

Både Delrin och andra POM-varianter används i stor utsträckning inom flera branscher, men deras små skillnader gör dem bättre lämpade för specifika applikationer:

Idealiska användningsområden för Delrin (homopolymer POM)

- Kugghjul och lager med hög precision där dimensionsstabiliteten är kritisk

- Lastbärande komponenter som kräver hög hållfasthet och styvhet

- Delar som utsätts för upprepade stötar eller cyklisk belastning

- Applikationer som kräver utmärkt utmattningshållfasthet

- Komponenter som kräver utmärkt bearbetbarhet

Idealiska tillämpningar för sampolymer POM

- Delar som utsätts för termisk cykling

- Komponenter som kräver långvarig kontakt med kemikalier

- Applikationer där processstabiliteten är avgörande

- Delar som behöver varmvattenbeständighet

- Applikationer där det är viktigt att minimera formaldehydutsläpp

Kostnadsöverväganden och tillgänglighet

När du väljer material till dina projekt är kostnad och tillgänglighet praktiska faktorer som du inte kan bortse från. I allmänhet kostar Delrin (som märkesprodukt) lite mer jämfört med generiska POM-material. Denna kostnadsskillnad motiveras dock ofta av dess konsekventa kvalitet och prestandaegenskaper.

Enligt min erfarenhet på PTSMAKE lagerför vi båda materialen för att tillgodose olika projektkrav. För projekt där kostnaden är en viktig drivkraft ger sampolymer POM ofta en utmärkt balans mellan prestanda och värde. För applikationer som kräver de högsta mekaniska egenskaperna är Delrin fortfarande det bästa valet.

Gör rätt val för ditt projekt

När du väljer mellan Delrin och andra POM-varianter bör du ta hänsyn till dessa faktorer:

- Mekaniska krav (hållfasthet, styvhet, utmattningshållfasthet)

- Miljöförhållanden (temperaturområde, kemisk exponering)

- Tillverkningsprocess (bearbetningsparametrar, potentiella formaldehydutsläpp)

- Kostnadsbegränsningar och produktlivscykelöverväganden

- Branschspecifika certifieringar eller krav

Genom att förstå dessa nyanser kan du fatta ett välgrundat beslut som balanserar prestandakraven med praktiska överväganden som kostnad och tillgänglighet.

Kan POM laserskäras?

Har du någonsin varit mitt uppe i ett projekt och undrat om POM (polyoximetylen) kan laserskäras? Kanske har du haft problem med att bearbeta denna vanliga konstruktionsplast och övervägt laserskärning som ett alternativ, men bara hört motstridig information om dess genomförbarhet eller säkerhet?

Ja, POM kan laserskäras, men med betydande begränsningar och säkerhetsproblem. Vid laserskärning av POM frigörs formaldehydgas som är både giftig och farlig. Även om det är tekniskt möjligt med rätt ventilation och säkerhetsåtgärder, undviker de flesta yrkesverksamma laserskärning av POM och väljer istället CNC-bearbetning för bättre resultat och säkerhet.

Förstå kompatibilitet mellan POM och laserskärning

POM, även känt som acetal, Delrin® (DuPonts varumärke) eller polyacetal, är en högpresterande teknisk termoplast som ofta används i precisionsdelar. På PTSMAKE bearbetar vi regelbundet POM för våra kunder i branscher som sträcker sig från fordonsindustrin till konsumentelektronik. Detta material värderas för sin utmärkta dimensionsstabilitet, låga friktionskoefficient och goda slitstyrka.

När det gäller laserskärning av POM finns det dock ett allvarligt problem som måste åtgärdas. När POM utsätts för höga temperaturer vid laserskärning genomgår det termisk nedbrytning och frigör formaldehyd7 gas. Detta är inte bara obehagligt - det är en allvarlig hälsorisk och kan skada din laserskärningsutrustning på sikt.

Säkerhetsproblem vid laserskärning av POM

Utsläpp av giftiga gaser

Det främsta skälet till att de flesta tillverkare undviker laserskärning av POM är formaldehydavgivningen. Denna färglösa gas med en stickande lukt kan orsaka:

- Irritation i andningsvägarna

- Irritation i ögonen

- Potentiella långsiktiga hälsoeffekter vid upprepad exponering

- Huvudvärk och andra symtom redan vid låga koncentrationer

Vissa laserskärningsanläggningar har försökt lösa detta med ventilationssystem av industriell kvalitet, men risken är fortfarande betydande.

Potential för maskinskada

Utöver hälsorisker kan de gaser som släpps ut

- Korroderar metallkomponenter i laserskärare

- Skada optiska element

- Förkorta maskinens livslängd

- Orsaka underhållsproblem som kanske inte täcks av garantin

Alternativa tillverkningsmetoder för POM

Med tanke på dessa utmaningar rekommenderar vi på PTSMAKE vanligtvis alternativa metoder för POM-tillverkning:

CNC-bearbetning

CNC-bearbetning är den mest lämpliga processen för POM-detaljer och erbjuder flera fördelar:

- Utmärkt måttnoggrannhet (toleranser så snäva som ±0,025 mm)

- Överlägsen ytfinish

- Inga utsläpp av skadliga gaser

- Förmåga att skapa komplexa geometrier

- Kostnadseffektivt för både prototyper och produktionskörningar

POM bearbetas på ett utmärkt sätt, med god spånbildning och minimala grader när rätt skärparametrar används.

Jämförelse av bearbetningsmetoder för POM

| Tillverkningsmetod | Säkerhet | Ytans kvalitet | Dimensionell noggrannhet | Kostnadseffektivitet | Hastighet |

|---|---|---|---|---|---|

| CNC-bearbetning | Hög | Utmärkt | Mycket hög | Hög | Medium |

| Laserskärning | Dålig | Medelmåttig till dålig | Medium | Låg | Snabb |

| Formsprutning | Hög | Utmärkt | Hög | Låg för prototyper, hög för volymer | Långsam installation, snabb produktion |

| Skärning med vattenstråle | Hög | Bra | Medium | Medium | Medium |

När laserskärning av POM kan övervägas

Trots utmaningarna finns det sällsynta situationer där laserskärning av POM fortfarande kan övervägas:

Särskilda omständigheter

- Extremt tunna POM-ark (under 1 mm) där exponeringstiden är minimal

- Projekt där skärytan är mycket liten

- Anläggningar med specialiserade industriella ventilationssystem som är särskilt utformade för formaldehydavskiljning

- Experimentella projekt eller projekt av engångskaraktär där fördelarna överväger riskerna

Nödvändiga säkerhetsåtgärder

Om du absolut måste laserskära POM är dessa försiktighetsåtgärder nödvändiga:

- Använd ventilationssystem av industriell kvalitet med formaldehydspecifika filter

- Se till att operatörerna använder lämpligt andningsskydd

- Håll skärtiden till ett absolut minimum

- Utför regelbundna tester av luftkvaliteten

- Överväg att omsluta hela skärområdet med negativt tryck

Bästa praxis inom branschen

Enligt min erfarenhet av att arbeta med teknisk plast på PTSMAKE är branschens konsensus tydlig: undvik laserskärning av POM när det är möjligt. De flesta professionella maskinverkstäder och tillverkare kommer att vägra att laserskära POM på grund av säkerhets- och utrustningsproblem.

Det bästa tillvägagångssättet är att konstruera dina delar med tillverkningsmetoden i åtanke. Om du tillverkar komponenter av POM ska du utforma dem för CNC-bearbetning eller formsprutning snarare än laserskärning. Detta resulterar ofta i bättre delar ändå, eftersom POM:s utmärkta bearbetbarhet gör den perfekt för precisionsbearbetningsprocesser.

Slutliga överväganden om POM-bearbetning

Om du arbetar med POM i ett projekt bör du rådgöra med tillverkningsexperter tidigt i designprocessen. På PTSMAKE hjälper vi ofta kunder att optimera sina konstruktioner för den lämpligaste tillverkningsmetoden, vilket sparar tid, pengar och potentiella säkerhetsproblem.

Kom ihåg att materialvalet alltid ska ta hänsyn till hela tillverkningsprocessen. POM är en enastående teknisk plast, men den lämpar sig helt enkelt inte för laserbearbetning. Om du utnyttjar dess styrkor (bearbetning och gjutning) i stället för att tvinga in det i mindre kompatibla processer kommer du att få bättre resultat varje gång.

Hur förhindrar man skevhet under POM-bearbetning?

Har du någonsin ägnat dagar åt att finslipa designen av en POM-del, bara för att få skeva komponenter som inte passar i din montering? Eller frustrerat sett på när exakta mått glider ur tolerans efter maskinbearbetning? Vridning vid POM-bearbetning äventyrar inte bara funktionaliteten - det kan få hela projekt att spåra ur.

För att förhindra skevhet vid POM-bearbetning måste du hålla en balanserad materialavverkning, använda korrekta uppspänningsanordningar, kontrollera skärparametrarna och ge möjlighet till tillräcklig avspänning. Dessa tekniker minimerar uppbyggnaden av inre spänningar som gör att POM vrider sig under och efter bearbetningen.

Förstå POM:s tendens till skevhet

POM (polyoximetylen), även känt som acetal eller Delrin®, är en kristallin termoplast med utmärkt dimensionsstabilitet och maskinbearbetbarhet. Den är dock benägen att vrida sig på grund av flera inneboende egenskaper som vi måste förstå innan vi tar upp förebyggande metoder.

POM har en hög kristallinitet8 jämfört med många andra termoplaster. Vid bearbetning av POM omriktas polymerkedjorna som svar på mekaniska krafter, vilket skapar inre spänningar. Om denna spänning inte hanteras på rätt sätt kommer den att orsaka dimensionsförändringar efter att detaljen har lossats från fixturerna.

Min erfarenhet av att arbeta med precisionsdetaljer på PTSMAKE har visat att skevhet i POM vanligtvis yttrar sig på tre sätt:

- Omedelbar distorsion när den släpps från fixturerna

- Gradvis skevhet under flera timmar eller dagar

- Dimensionsförändringar till följd av temperaturfluktuationer

Dessa skevheter är särskilt problematiska i högprecisionstillämpningar där toleranserna är viktiga. Låt mig dela med mig av praktiska förebyggande tekniker som har visat sig vara effektiva i hundratals POM-bearbetningsprojekt.

Balanserade tekniker för materialavverkning

Symmetrisk bearbetningsmetod

Ett av de mest effektiva sätten att förhindra skevhet är att hålla en balanserad materialavverkning. Vid bearbetning av POM, avlägsna materialet jämnt från alla sidor snarare än bara från en sida.

Till exempel vid bearbetning av ett rektangulärt POM-block:

- Grovbearbeta först alla sex ytorna med lika stort lagertillägg

- Utför sedan slutbearbetningen i en sekvens som bibehåller balansen

- Växla mellan motstående ytor för att utjämna inre spänningar

Detta tillvägagångssätt hjälper till att fördela inre spänningar jämnt över hela detaljen, vilket minskar tendensen till skevhet.

Strategi för stegvis nedbearbetning

För tjocka POM-komponenter rekommenderar jag ett stegvis tillvägagångssätt:

- Avlägsna material i flera tunna passeringar i stället för färre djupa snitt

- Tillåt korta pauser mellan på varandra följande djupa skärningar på samma område

- Upprätthåller konsekventa skärdjup över hela detaljen

Genom att följa denna metod ger du materialet tid att delvis avlasta spänningar mellan skären, vilket resulterar i stabilare slutmått.

Optimerade fixturmetoder

Enhetligt klämtryck

Det sätt på vilket du håller POM-arbetsstycken har stor betydelse för skevhet. Använd dessa bästa metoder för fixturering:

- Applicera ett jämnt, måttligt klämtryck över arbetsstycket

- Undvik att dra åt klämmorna för hårt, eftersom det leder till spänningar

- Använd fördelade spännpunkter snarare än koncentrerat tryck

- Överväg vakuumfixturer för tunna plåtar för att fördela hållkraften jämnt

På PTSMAKE använder vi ofta specialdesignade fixturer med flera kontaktpunkter för lågt tryck för komplexa POM-delar, vilket har minskat problemen med skevhet avsevärt.

Stresstålig arbetsupptagning

Tänk på dessa specialiserade arbetshållartekniker för utmanande POM-detaljer:

| Arbetshållningsmetod | Bäst för | Förmån för förebyggande av skevhet |

|---|---|---|

| Anpassade Nest-armaturer | Komplexa geometrier | Stödjer materialet över hela ytan |

| Mjuka käkar | Precisionskomponenter | Anpassar sig till detaljens form utan koncentrerad spänning |

| Dubbelhäftande tejp | Tunna snitt | Eliminerar klämspänningen helt och hållet |

| Uppoffrande stöd | Delikata funktioner | Bibehåller styvheten fram till slutlig drift |

Rätt uppspänningsstrategi ska passa både detaljens geometri och de toleranser som krävs.

Optimering av skärparametrar

Temperaturhantering

Värmeutveckling under bearbetningen är en viktig orsak till POM-skevhet. Kontrollera temperaturen med dessa metoder:

- Använd vassa skärverktyg för att minska friktion och värmeutveckling

- Använd lämpliga skärhastigheter (typiskt 500-1000 sfm för POM)

- Genomför tillräcklig kylning under bearbetningsoperationer

- Låt delarna nå omgivande temperatur mellan arbetsmomenten

För särskilt precisionskritiska komponenter bearbetar vi ibland POM i en temperaturkontrollerad miljö för att minimera värmeutvidgningseffekter.

Val av matning och hastighet

Rätt skärparametrar kan minska skevheten avsevärt. Här är vad som fungerar bäst för POM:

- Högre skärhastigheter med lättare snitt

- Matningshastigheter på 0,005"-0,010" per tand för finbearbetning

- Måttliga till höga spindelvarvtal (3000-10000 varv/min beroende på verktygets diameter)

- Klämfräsning i stället för konventionell fräsning när så är möjligt

Dessa parametrar minimerar värmeutvecklingen samtidigt som de skapar ett så rent snitt som möjligt och minskar den inre spänningen.

Stresslindring efter bearbetning

Kontrollerade kylningscykler

Efter maskinbearbetning drar POM nytta av kontrollerad kylning för att minska inre spänningar:

- Låt delarna svalna gradvis i rumstemperatur

- För kritiska komponenter bör man överväga en stegvis kylningsprocess

- Undvik snabba temperaturförändringar som kan orsaka ytterligare stress

I vissa fall har vi på PTSMAKE utvecklat specifika kylprotokoll för POM-komponenter med ultraprecision som inkluderar mellanliggande viloperioder mellan bearbetningsstegen.

Åldringsprocess för kritiska komponenter

För de mest krävande applikationerna bör du implementera en åldringsprocess:

- Grovbearbeta delen och lämna 0,2-0,5 mm lagertillägg

- Låt detaljen stabilisera sig i 24-48 timmar

- Utföra slutbearbetning

- Genomför en slutlig kvalitetskontroll efter ytterligare en stabiliseringsperiod

Detta tillvägagångssätt har hjälpt oss att uppnå toleranser så snäva som ±0,02 mm på komplexa POM-komponenter genom att ta hänsyn till materialets naturliga tendens att söka jämvikt.

Överväganden om materialval

Alla POM-kvaliteter beter sig inte på samma sätt. För applikationer där dimensionsstabilitet är avgörande, överväg:

- Homopolymer POM (som Delrin®) för bättre maskinbearbetning

- Sampolymer POM för förbättrad dimensionsstabilitet

- POM med lägre kristallinitetsprocent för minskad skevhet

- Förglödgat POM-material för kritiska applikationer

Om du samarbetar med din materialleverantör för att välja rätt POM-kvalitet för din specifika applikation kan du förhindra problem med skevhet innan bearbetningen ens har börjat.

Vilka ytbehandlingar är tillgängliga för POM-bearbetade delar?

Har du någonsin fått POM-bearbetade delar som inte hade rätt ytfinish? Kanske såg komponenterna perfekta ut i dimensionerna men kändes fel vid beröring, eller kanske gick de inte att montera ihop ordentligt med motstående delar på grund av för hög friktion? Ytfinishen kan avgöra om ditt POM-projekt blir bra eller dåligt.

POM-bearbetade delar kan få olika ytfinish, inklusive bearbetade (Ra 1,6-3,2 μm), polerade (Ra 0,2-0,8 μm), pärlblästrade och specialiserade behandlingar som UV-skyddande beläggningar. Den optimala finishen beror på din applikations funktionella krav, estetiska behov och budgetbegränsningar.

Maskinbearbetad finish för POM-delar

Den maskinbearbetade ytan är det mest ekonomiska alternativet för POM-komponenter. Efter CNC-bearbetningsprocessen producerar POM naturligt en halvslät yta med synliga verktygsmärken. Dessa verktygsspår resulterar vanligtvis i en ytjämnhet mellan Ra 1,6 μm och 3,2 μm, beroende på vilka skärparametrar som används.

För många industriella tillämpningar är denna standardfinish helt acceptabel. Jag har upptäckt att bearbetade POM-detaljer fungerar bra i applikationer där utseendet inte är avgörande, men däremot funktionaliteten. Den naturligt låga friktionskoefficienten hos POM kompenserar ofta för den något ojämnare ytan.

När ska man välja maskinbearbetad finish?

- Kostnadskänsliga projekt

- Interna komponenter som inte är synliga för slutanvändarna

- Prototypstadier där estetiken är sekundär

- Applikationer med minimal glidande kontakt

En fördel med den maskinbearbetade ytan är att den bevarar materialets inneboende egenskaper utan att införa ytterligare bearbetning som kan påverka måttnoggrannheten eller materialegenskaperna.

Polerade ytbehandlingar

När jämnare ytor krävs kan polering av bearbetade POM-delar uppnå ytjämnhetsvärden mellan Ra 0,2 μm och 0,8 μm. Poleringen kan utföras manuellt eller med specialutrustning, beroende på hur komplex detaljens geometri är.

POM reagerar bra på poleringstekniker, även om dess relativt mjuka natur kräver noggrann hantering för att undvika dimensionsförändringar. POM tribologiska egenskaper9 av polerade POM-ytor gör dem idealiska för rörliga delar som kräver minimal friktion och slitage.

Poleringsmetoder för POM:

- Mekanisk polering med successivt finare slipmedel

- Ångpolering (med hjälp av specifika lösningsmedel)

- Tumblepolering för mindre delar

- Vibrerande ytbehandling för komplexa geometrier

En högpolerad yta förbättrar inte bara detaljens utseende utan ökar också funktionaliteten i glidande applikationer och minskar partikelbildningen i rena miljöer.

Pärlblästring för matt yta

Pärlblästring ger ett enhetligt matt utseende som kan dölja mindre ytfel samtidigt som det ger en behaglig taktil kvalitet. Denna process innebär att fina glaspärlor projiceras på POM-ytan under kontrollerat tryck.

Den resulterande ytan har ett icke-reflekterande utseende med en konsekvent struktur. Pärlblästring av POM ger normalt en ytjämnhet på Ra 1,6-3,2 μm, men med ett mer enhetligt mönster än på bearbetade ytor.

Fördelar med pärlblästrade POM-ytor:

- Förbättrat grepp och hantering

- Döljer mindre ojämnheter i ytan

- Minskad ljusreflektion

- Visuellt tilltalande matt utseende

På PTSMAKE har vi funnit att pärlblästring är särskilt effektivt för POM-delar som används i konsumentprodukter där både estetik och funktionalitet är viktiga.

Specialiserade ytbehandlingar

Utöver standardytbehandlingar kan POM-detaljer få specialiserade ytbehandlingar för att förbättra prestandaegenskaperna:

UV-skyddande beläggningar

POM är känt för att brytas ned när det utsätts för långvarigt UV-ljus. För utomhusapplikationer kan vi applicera tunna UV-beständiga beläggningar som förlänger komponenternas livslängd utan att ändra dimensionerna avsevärt.

Lasermärkning

När det krävs identifiering av delar ger lasermärkning en permanent lösning för POM-komponenter. Denna teknik skapar kontrast genom att ytans färg ändras något utan att den strukturella integriteten äventyras.

Texturering av ytor

För specifika funktionella krav kan kontrollerad texturering tillämpas på POM-ytor. Detta kan inkludera:

- Mikrotexturer för kontrollerad friktion

- Räffling för förbättrat grepp

- Dekorativa mönster för varumärkesidentitet

Välja rätt ytfinish

För att välja den optimala ytfinishen för dina bearbetade POM-detaljer måste du balansera flera faktorer:

| Ytfinish | Typisk grovhet (Ra) | Bästa applikationer | Relativ kostnad |

|---|---|---|---|

| Som maskinbearbetad | 1,6-3,2 μm | Allmänt ändamål, interna komponenter | $ |

| Polerad | 0,2-0,8 μm | Glidande gränssnitt, synliga delar | $$ |

| Pärlblästrad | 1,6-3,2 μm | Konsumentprodukter, ergonomiska delar | $$ |

| Specialiserade behandlingar | Varierande | Applikationsspecifika krav | $$$ |

Urvalsprocessen bör inledas med att identifiera de funktionella kraven på din komponent. Är det en lageryta som behöver minimal friktion? Måste den passa exakt med en annan komponent? Kommer den att vara synlig för slutanvändarna?

Branschspecifika överväganden

Olika industrier har varierande krav på ytfinishen hos POM:

Medicinsk industri

För medicinska tillämpningar har ytfinishen en direkt inverkan på rengörbarhet och biokompatibilitet. Högpolerade POM-ytor minimerar vidhäftning av bakterier och underlättar steriliseringsprocesser.

Utrustning för livsmedelsbearbetning

I applikationer som kommer i kontakt med livsmedel påverkar ytfinishen både rengörbarheten och produktflödet. En jämnare ytfinish minskar risken för att material fastnar och att föroreningar ansamlas.

Tillämpningar inom fordonsindustrin

POM-komponenter för fordonsindustrin kräver ofta specifika ytbehandlingar för att kontrollera buller-, vibrations- och hårdhetsegenskaper (NVH). Rätt ytfinish kan ha en betydande inverkan på dessa komponenters prestanda och upplevda kvalitet.

Testning och verifiering

Oavsett vilken ytfinish du väljer är det viktigt med korrekt verifiering. Ytjämnheten kan mätas med hjälp av profilometrar och visuella standarder bör fastställas för konsekvent kvalitetskontroll.

På PTSMAKE dokumenterar vi ytbehandlingsspecifikationerna tydligt och tillhandahåller verifieringsrapporter för att säkerställa att dina bearbetade POM-delar uppfyller alla krav konsekvent.

Hur påverkar POM-bearbetning produktionsledtiderna?

Har du någonsin kämpat med produktionsförseningar som får hela projektets tidslinje att spåra ur? Har du hamnat i kläm mellan att välja kvalitetsmaterial och att hålla snäva tidsramar och undrar om det finns en lösning som inte tvingar dig att kompromissa?

POM-bearbetning minskar produktionsledtiderna avsevärt tack vare dess utmärkta bearbetbarhet, dimensionsstabilitet och snabba bearbetningsmöjligheter. När POM-delar (polyoximetylen) bearbetas korrekt kräver de minimal efterbearbetning och kan tillverkas snabbare än många alternativa material, vilket ger snabbare time-to-market för kritiska komponenter.

Förstå POM:s inverkan på tillverkningseffektiviteten

När man utvärderar material för produktionseffektivitet framstår POM (polyoximetylen) som ett alternativ för många projekt som kräver korta omloppstider. Materialets unika egenskaper leder direkt till förbättrade produktionscykler jämfört med många alternativa tekniska plaster.

POM:s höga kristallinitet ger den utmärkta maskinbearbetningsegenskaper - den skär rent, håller snäva toleranser och ger mindre verktygsslitage än många andra tekniska plaster. Enligt min erfarenhet av att arbeta med precisionskomponenter innebär detta snabbare bearbetningscykler med färre verktygsbyten och justeringar.

Materialegenskaper som påskyndar produktionen

De specifika egenskaperna hos POM som bidrar till snabbare produktion är bland annat

- Överlägsen dimensionsstabilitet: När POM-detaljerna har bearbetats behåller de sina dimensioner utan betydande skevhet eller krympning, vilket minskar behovet av flera tillverkningsupprepningar.

- Låg friktionskoefficient: Kräver mindre skärkraft under bearbetningen, vilket ger möjlighet till snabbare matningshastigheter.

- Utmärkt spånbildning: Skapar rena, förutsägbara spånor som lätt kan evakueras från skärzonen, vilket förhindrar igensättning av verktyget och minskar maskinens stilleståndstid.

- Högt förhållande mellan styvhet och vikt: Möjliggör säker fasthållning av arbetsstycken med minimal installationstid.

Dessa egenskaper skapar tillsammans en effektivitet i bearbetningscykeln10 som är märkbart bättre än många alternativ som nylon eller PEEK i specifika applikationer.

Jämförelse av ledtider: POM vs. alternativa material

För att ge en tydligare bild av hur POM påverkar produktionsscheman har jag sammanställt denna jämförande analys baserad på typiska tillverkningsscenarier:

| Material | Typisk bearbetningstid (relativ) | Krav på efterbearbetning | Minskning av genomsnittlig ledtid |

|---|---|---|---|

| POM | 1,0 (baslinje) | Minimal | - |

| Nylon | 1.3-1.5 | Måttlig (fukthantering) | 20-30% längre än POM |

| PEEK | 1.8-2.0 | Minimal | 40-50% längre än POM |

| Aluminium | 0.8-1.2 | Ytbehandlingar krävs ofta | 10-25% varierar beroende på komplexitet |

| Delrin® (POM-H) | 0.9-1.0 | Minimal | 5-10% snabbare än standard POM |

Den här jämförelsen visar varför många av våra kunder på PTSMAKE väljer POM för tidskänsliga projekt som kräver både precision och snabb leverans.

Optimering av POM-bearbetning för snabbare leverans

Efter att ha arbetat med tusentals POM-komponenter har jag identifierat flera strategier som kan minska ledtiderna ytterligare:

1. Överväganden om avancerade verktyg

Genom att använda diamantpolerade hårdmetallverktyg som är särskilt utformade för bearbetning av acetal kan skärhastigheten ökas med 15-20% samtidigt som ytfinheten bibehålls på en utmärkt nivå. Jag har märkt att optimerade verktyg betalar sig genom kortare cykeltider och längre verktygslivslängd.

2. Termisk hantering under maskinbearbetning

Trots POM:s utmärkta termiska egenskaper är det viktigt att kontrollera värmeutvecklingen under höghastighetsbearbetning för att bibehålla snäva toleranser och förhindra materialnedbrytning. Korrekt kylvätsketillförsel minskar behovet av pauser mellan operationerna och förhindrar dimensionsavvikelser som skulle kräva omarbetning.

3. Effektiviserade programmeringstekniker

När vi programmerar CNC-operationer för POM kan vi ofta eliminera några av de konservativa skärparametrar som kan vara nödvändiga för svårare material. Enbart denna optimering kan minska bearbetningscyklerna med 10-15% jämfört med generiska bearbetningsprogram för plast.

Fallstudie från den verkliga världen: Produktionsacceleration med POM

I ett nyligen genomfört projekt på PTSMAKE fick vi i uppdrag att tillverka 500 precisionsventilkomponenter med en deadline på två veckor. I den ursprungliga konstruktionen ingick glasfylld nylon, men efter att ha rådfrågat kunden om deras prestandakrav rekommenderade vi att byta till POM.

Resultaten var signifikanta:

- Total produktionstid minskad med 4 dagar (28%)

- Skrotningsgraden minskade från uppskattningsvis 7% till under 2%

- Efterbearbetning elimineras tack vare POM:s utmärkta ytfinish vid maskinbearbetning

- Kunden kunde påbörja montering och testning tidigare än vad som ursprungligen planerats

Det här fallet visar hur materialval, och i synnerhet valet av POM för lämpliga applikationer, dramatiskt kan komprimera produktionsscheman utan att kompromissa med kvaliteten.

De ekonomiska effekterna av kortare ledtider

De ekonomiska konsekvenserna av snabbare produktion sträcker sig långt utöver de omedelbara tillverkningskostnaderna. När komponenterna kommer fram tidigare:

- Snabbare utvecklingscykler, vilket gör att produkterna kommer ut på marknaden snabbare

- Kostnader för lagerhållning minskar

- Kassaflödet förbättras när projekten snabbare kan slutföras och faktureras

- Tekniska resurser frigörs snabbare för andra projekt

För många av våra kunder väger dessa sekundära fördelar ofta tyngre än de direkta material- och bearbetningskostnaderna, vilket gör POM-bearbetning till ett ekonomiskt fördelaktigt val för tidskänsliga projekt.

Läs mer om hur kristallinitet påverkar dina detaljers design och prestanda. ↩

Läs mer om slitageegenskaper i rörliga mekaniska system. ↩

Lär dig hur du kan förhindra monteringsfel genom korrekt toleranshanteringsteknik. ↩

Läs mer om hur dessa egenskaper påverkar slitstyrkan och komponentens livslängd. ↩

Lär dig hur volympriser påverkar dina projektkostnader och potentiella besparingar. ↩

Klicka för detaljerade bearbetningsriktlinjer för optimala POM-resultat. ↩

En giftig gas som frigörs när POM värms upp, vilket gör laserskärning farlig. ↩

Lär dig mer om denna viktiga polymeregenskap som påverkar bearbetningskvaliteten. ↩

Lär dig hur ytegenskaper påverkar friktion och slitage. ↩

Lär dig optimeringstekniker för att minska dina tillverkningscykler med upp till 30%. ↩