Förståelse för storskalig formsprutningskapacitet

Har du någonsin undrat hur de massiva plastkomponenterna i din bil, tvättmaskin eller trädgårdsmöbler tillverkas så exakt? Tekniken bakom dessa tekniska underverk är mer fascinerande än de flesta människor inser.

Stora plastformsprutningstjänster representerar en specialiserad tillverkningskapacitet som förändrar industriella produktionsmöjligheter, vilket gör det möjligt att skapa överdimensionerade komponenter med anmärkningsvärd precision samtidigt som kostnadseffektiviteten bibehålls för applikationer med hög volym.

Utvecklingen av storskalig formsprutning

Storskalig formsprutning har förändrats dramatiskt under mina år i branschen. Det som en gång krävde flera komponenter som monterades ihop kan nu tillverkas som en enda sammanhängande enhet. Denna utveckling har inte bara handlat om storlek - den har handlat om precision, effektivitet och att utöka vad som är möjligt inom plasttillverkning.

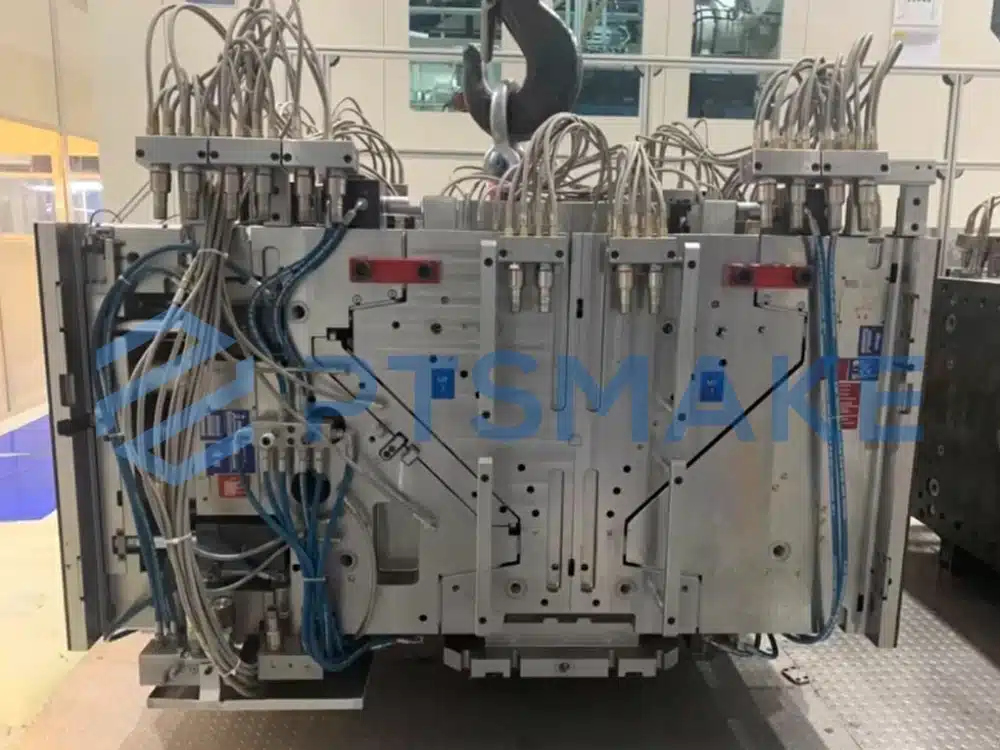

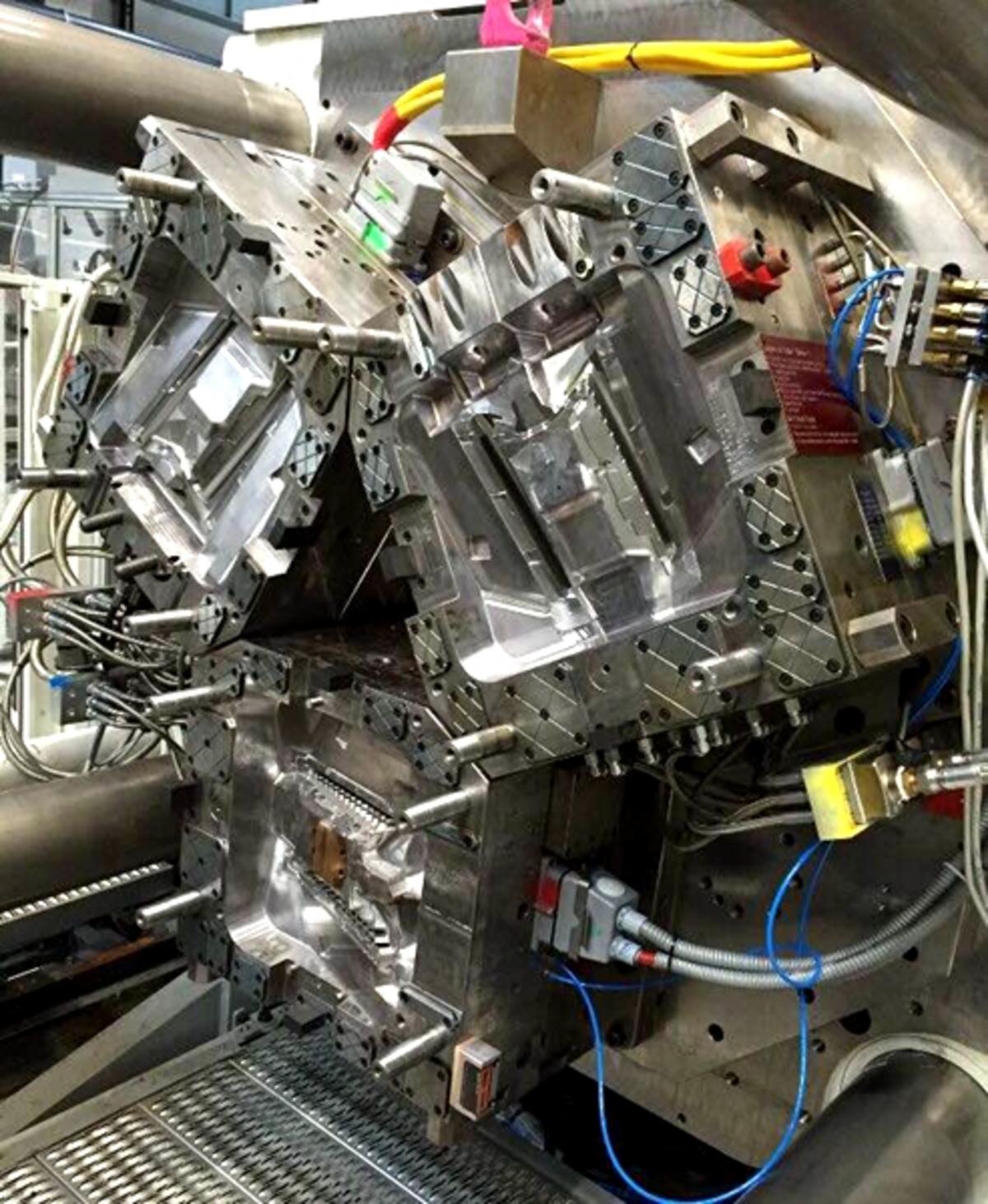

Resan från konventionell gjutning till storskalig kapacitet krävde betydande tekniska innovationer. Moderna stora formsprutningsmaskiner för plast arbetar med klämkrafter på mellan 1.000 och 4.400 ton - exponentiellt mycket mer än standardutrustning. Denna anmärkningsvärda kraft är nödvändig för att hålla formen stängd mot det enorma tryck som skapas när materialet sprutas in i stora hålrum.

Tekniska specifikationer för storskalig gjutning

Storlek Kapacitet

De dimensioner som kan uppnås genom storskalig formsprutning är verkligen imponerande. På PTSMAKE kan vår utrustning producera komponenter på upp till 60" x 60" x 25" som enstaka delar. Denna kapacitet eliminerar behovet av komplexa monteringsoperationer och minskar potentiella felpunkter i färdiga produkter.

Precision och toleranskontroll

Det kanske mest anmärkningsvärda är att dessa massiva komponenter håller en exceptionell precision. Trots sin storlek kan våra storskaliga gjutningsprocesser uppnå toleranser så snäva som +/-0,003 tum. Denna nivå av noggrannhet kräver sofistikerade system för processövervakning1 som kontinuerligt justerar parametrarna under produktionen.

Materialalternativ för stora komponenter

Storskalig gjutning är inte begränsad till basmaterial. Vi bearbetar rutinmässigt:

- Termoplaster av hög teknisk kvalitet (PC, ABS, nylon)

- Glasfyllda kompositer för strukturella tillämpningar

- Slagmodifierade formuleringar för lång livslängd

- Specialfärgade material för estetisk enhetlighet

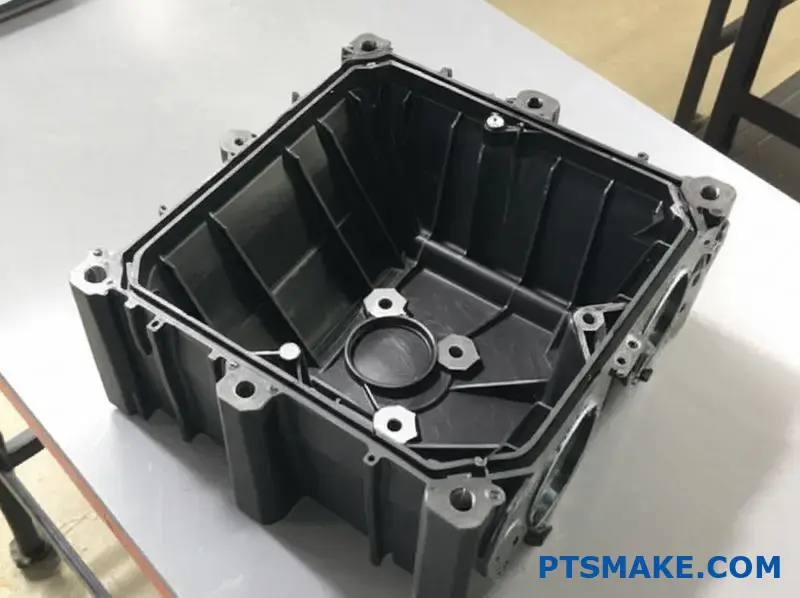

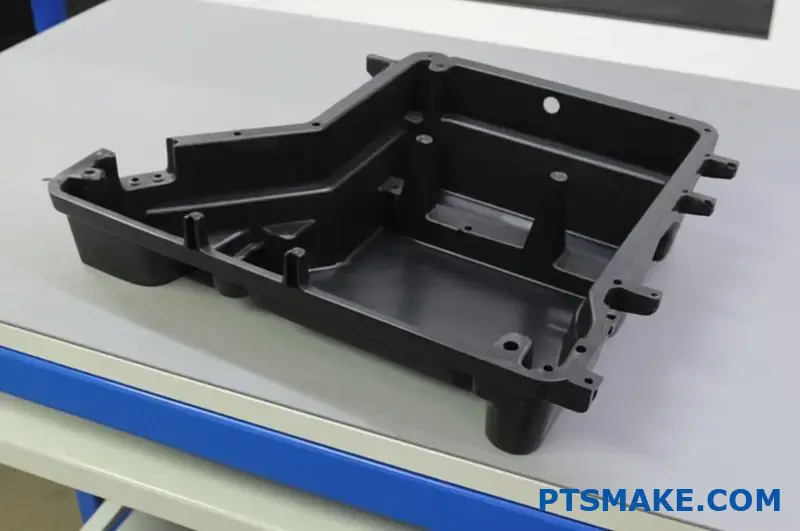

Tillämpningar inom industrin

Fordonssektorn

Fordonsindustrin är en av de viktigaste marknaderna för stora plastformsprutningstjänster. Komponenter som t.ex:

- Instrumentpaneler och instrumentbrädor

- Stötfångarsystem

- Invändiga dörrpaneler

- Komponenter under huven

Alla drar nytta av storskalig gjutningskapacitet. Dessa delar kräver ofta komplexa geometrier med integrerade funktioner som monteringsfästen, förstärkningsribbor och precisionsbeslag - allt producerat i en enda gjutcykel.

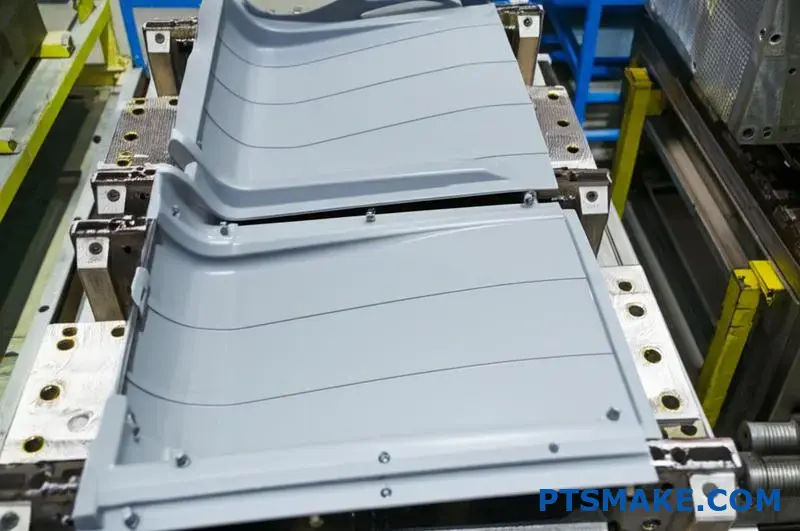

Konsumentvaror och vitvaror

Stora vitvarutillverkare utnyttjar storskalig gjutning för

- Badkar för tvättmaskiner

- Kylskåpsinlägg

- Höljen för stora apparater

- Slitstarka utomhusmöbler

Dessa applikationer drar nytta av den dimensionsstabilitet och strukturella integritet som korrekt utformade storskaliga gjutna delar ger.

Lösningar för materialhantering

Industriella behållare, pallar och förvaringssystem använder i allt högre grad storskaliga gjutna komponenter för att uppnå:

| Förmån | Traditionell församling | Storskalig gjutning |

|---|---|---|

| Viktminskning | Begränsas av fogens styrka | Optimerad genom design |

| Hållbarhet | Flera felkällor | Enhetlig struktur |

| Kostnadseffektivitet | Arbetsintensiv montering | Automatiserad produktion |

| Samstämmighet | Variabel kvalitet | Repeterbara processer |

Tekniska överväganden för storskalig gjutning

Att konstruera för storskalig formsprutning kräver specialkompetens. Kritiska faktorer inkluderar:

Hantering av väggtjocklek

Att bibehålla en jämn väggtjocklek blir en allt större utmaning när storleken på detaljerna ökar. Vårt ingenjörsteam analyserar noggrant konstruktioner för att förhindra problem som t.ex:

- Sänkmärken i tjockare sektioner

- Vridning på grund av ojämn kylning

- Strukturella svagheter från tunna områden

- Tvekan i flödesfronten orsakar kosmetiska defekter

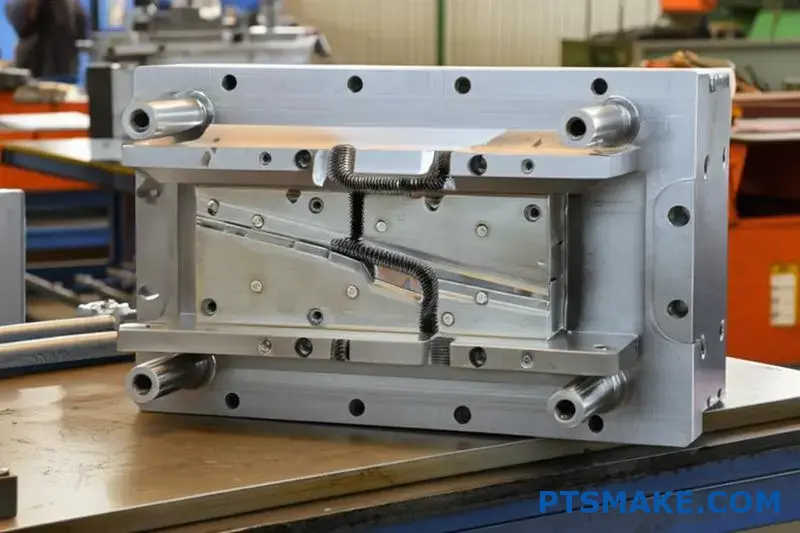

Grind- och löparsystem

Matningssystemet för stora formar kräver noggrann konstruktion. Flera grindar krävs vanligtvis för att säkerställa fullständig fyllning, men deras placering måste vara strategiskt bestämd för att förhindra:

- Synliga svetslinjer i kosmetiska områden

- Luften stängs inne och orsakar hålrum

- Överdrivet tryckfall som påverkar detaljkvaliteten

- Ojämn packning och dimensionsproblem

Design av kylsystem

Effektiv kylning är kanske den mest kritiska aspekten vid konstruktion av storskaliga formar. Värmehanteringssystemet måste avleda värmen jämnt från dessa massiva delar för att förhindra skevhet och säkerställa en effektiv cykeltid. På PTSMAKE implementerar vi avancerade konforma kylkanaler som följer detaljens geometri för att optimera detta kritiska processelement.

Genom korrekt utformade storskaliga formsprutningsprocesser kan tillverkare uppnå anmärkningsvärda resultat som skulle vara omöjliga med konventionella metoder, vilket förändrar vad som är möjligt inom design och produktion av plastkomponenter.

Avancerade verktygsalternativ för komplexa stora detaljer

Har du någonsin undrat varför vissa tillverkare kan skapa massiva plastdelar med otrolig precision medan andra kämpar? Hemligheten ligger inte i maskinerna, utan i de sofistikerade verktygssystem som gör storskalig produktion möjlig.

Högpresterande formverktyg utgör den kritiska grunden för framgångsrika tjänster för formsprutning av stora plastvolymer, med alternativ som sträcker sig från snabba prototypverktyg till produktionsanpassade flerkavitetsformar som är särskilt konstruerade för överdimensionerade komponenter.

Förstå klassificeringssystem för mögel

När man arbetar med stora plastkomponenter blir valet av verktyg ännu viktigare än när det handlar om delar i standardstorlek. Branschen klassificerar formar i flera kategorier baserat på deras konstruktion, livslängd och precisionskapacitet.

Klass 105: Verktyg för prototyper

Prototypverktyg erbjuder den snabbaste vägen till första validering av stora komponenter. Dessa aluminiumbaserade formar ger flera fördelar:

- Kortare ledtid (normalt 2-3 veckor jämfört med 8-10 veckor för stål)

- Lägre initial investering

- Förmåga att validera designkoncept innan produktionsverktyg tas i bruk

- Möjlighet att producera begränsade kvantiteter för marknadstestning

Dessa verktyg har dock sina begränsningar när det gäller stora delar. Aluminiumkonstruktionen innebär att de klarar färre cykler innan de slits ut, särskilt med de stora tryck som krävs för stora komponenter.

Klass 103 och 104: Bridge Tooling

Bridgeverktyg är ett mellanting mellan prototyp- och produktionsformar. Dessa verktyg använder stålinsatser i kritiska slitageområden samtidigt som de använder mer ekonomiska material i mindre belastade områden.

För stora plastformsprutningsföretag erbjuder bridge tooling övertygande fördelar:

- Utökad produktionskapacitet (typiskt 50.000-100.000 cykler)

- Förbättrad dimensionsstabilitet jämfört med aluminium

- Bättre värmeavledning för snabbare cykler

- Mer ekonomiskt än verktyg för full produktion när volymerna är osäkra

På PTSMAKE har vi framgångsrikt använt bryggverktyg för kunder som behöver lansera produkter medan deras produktionsverktyg för högre volymer fortfarande är under utveckling.

Klass 101 och 102: Produktionsverktyg

När man hanterar stora komponenter i höga volymer är produktionsverktyg i klass 101 och 102 avgörande. Dessa formar i härdat stål erbjuder:

- Praktiskt taget obegränsad produktionskapacitet (miljontals cykler)

- Överlägsen dimensionsstabilitet genom hela produktionskedjan

- Förmåga att motstå höga insprutningstryck som krävs för stora delar

- Förbättrade kylfunktioner för optimering av cykeltiden

Investeringen i klass 101-verktyg för stora komponenter är betydande, men ekonomin per detalj blir alltmer fördelaktig när produktionsvolymerna ökar.

Konfigurationer med flera kaviteter för stora detaljer

Ett av de viktigaste framstegen inom stora plastformsprutningstjänster har varit utvecklingen av verktyg med flera kaviteter för överdimensionerade komponenter. Detta tillvägagångssätt innebär unika tekniska utmaningar men ger övertygande fördelar.

Alternativ för singel-, familje- eller multikavitet

Konfigurationsalternativen för verktygen inkluderar:

| Konfigurationstyp | Beskrivning | Bästa tillämpning |

|---|---|---|

| Enkel kavitet | En stor del per cykel | Komplexa geometrier med snäva toleranser |

| Familjeform | Olika relaterade delar i ett och samma verktyg | Produkter med flera komponenter som behövs i lika stora mängder |

| Multi-kavitet | Flera identiska stora delar per cykel | Produktion av stora volymer där effektivitet är av yttersta vikt |

För stora komponenter ökar den tekniska komplexiteten hos flerkavitetsformar exponentiellt. För analys av formflöde2 som krävs för att säkerställa korrekt fyllning av alla hålrum blir betydligt mer sofistikerad.

Balans mellan komplexitet och effektivitet

Vid konstruktion av multikavitetsverktyg för stora komponenter måste flera faktorer balanseras noggrant:

- Tryckfördelning - Säkerställa att varje hålighet får lika stort tryck trots avståndet från injektionspunkten

- Termisk hantering - Skapar jämn kylning över massiva stålkonstruktioner

- Krav på avluftning - Korrekt evakuering av luft från flera stora hålrum

- Utskjutningssystem - Utveckling av robusta metoder för att avlägsna stora delar utan skador

Med rätt teknik kan flerkavitetsverktyg dramatiskt förbättra produktionsekonomin för stora detaljer och ofta minska kostnaderna per detalj med 30-50% jämfört med metoder med en enda kavitet.

Toleranshantering för kritiska egenskaper

Att bibehålla snäva toleranser på stora gjutna detaljer innebär unika utmaningar som måste hanteras med hjälp av sofistikerade verktygsmetoder.

Val av stål och värmebehandling

För stora formar där dimensionsstabiliteten är kritisk blir valet av lämpliga verktygsstål ännu viktigare. Vi rekommenderar vanligtvis:

- P20 förhärdat stål för stora formar för allmänt bruk

- H13 för områden som utsätts för högt slitage eller abrasiva material

- S7 för komponenter med utmanande utskjutningskrav

- 420 rostfritt stål för korrosionsbeständiga applikationer eller medicinska delar

Värmebehandlingsprocessen måste kontrolleras noggrant för att förhindra skevhet i dessa massiva stålkonstruktioner, vilket ofta kräver specialiserade värmebehandlingsanläggningar.

Insertstrategi för komplexa funktioner

En av de mest effektiva metoderna för att bibehålla snäva toleranser på kritiska detaljer är den strategiska användningen av insatser i den större formstrukturen. Detta gör det möjligt:

- Olika material för olika delar av gjutformen

- Separata underhållsscheman för områden med högt slitage

- Möjlighet att byta ut endast skadade delar i stället för hela verktyg

- Förbättrad kylning med fokus på kritiska dimensioner

På PTSMAKE har vi utvecklat sofistikerade skärstrategier som gör det möjligt för oss att hålla toleranser så snäva som ±0,001" även på detaljer som är flera meter stora.

Design av kylsystem för dimensionsstabilitet

Utformningen av kylsystemet i stora formar har en direkt inverkan på dimensionsstabiliteten. Traditionella rakt borrade kylkanaler visar sig ofta vara otillräckliga för massiva delar. Istället implementerar vi:

- Konforma kylkanaler som följer detaljens geometri

- Termiska stift för områden som är otillgängliga för konventionell kylning

- Separata kylzoner med oberoende temperaturreglering

- Avancerad termisk övervakning under produktionen

Genom dessa sofistikerade metoder för verktygskonstruktion kan tillverkarna uppnå enastående precision även för de mest utmanande storskaliga plastkomponenterna.

Materialval för stora plastkomponenter

Har du någonsin undrat varför vissa stora plastprodukter spricker under tryck medan andra håller i åratal? Hemligheten ligger inte i tillverkningstekniken utan i den kritiska materialvalsprocessen som sker långt innan produktionen påbörjas.

Att välja rätt material för stora plastkomponenter innebär att man måste balansera strukturell integritet, viktaspekter och kostnadseffektivitet samtidigt som man måste säkerställa att den valda polymeren klarar de påfrestningar som är unika för överdimensionerade applikationer.

Förstå materialkrav för storskaliga tillämpningar

När det gäller stora plastkomponenter är inte alla material lika bra. De krav som ställs på överdimensionerade delar skiljer sig avsevärt från deras mindre motsvarigheter. På PTSMAKE har jag sett många projekt misslyckas på grund av att materialvalet inte fick den uppmärksamhet det förtjänade.

Viktiga överväganden om prestanda

Stora plastkomponenter står inför unika utmaningar som direkt påverkar materialvalet:

- Högre strukturella belastningar och risk för nedböjning

- Ökad känslighet för skevhet under kylning

- Större exponering för miljöfaktorer

- Mer betydande påverkan från materialkrympning

- Ökade krav på dimensionsstabilitet

Dessa faktorer skapar en komplex beslutsmatris som kräver djup materialkunskap för att kunna navigeras på ett framgångsrikt sätt.

Tekniska plaster för strukturella tillämpningar

För komponenter där strukturell integritet är av yttersta vikt erbjuder konstruktionsplaster överlägsna prestandaegenskaper jämfört med vanliga hartser.

Glasfyllda nylonblandningar

Glasfylld nylon (PA) är ett av de mest mångsidiga materialalternativen för stora komponenter. Glasfiberförstärkningen förbättrar avsevärt:

- Draghållfasthet (upp till 3x starkare än ofylld nylon)

- Temperatur för värmeavböjning

- Dimensionsstabilitet under miljöförändringar

- Krypmotstånd under ihållande belastning

Dessa egenskaper gör glasfylld nylon idealisk för stora fordonskomponenter, industriella höljen och strukturella ramar. Vi rekommenderar vanligtvis 30-33% glasbelastning som den optimala balansen mellan styrka och bearbetbarhet för de flesta stora applikationer.

Polykarbonat och PC/ABS-blandningar

Polykarbonat (PC) och dess blandningar med ABS ger en exceptionell kombination av slagtålighet och dimensionsstabilitet som är nödvändig för stora komponenter. Viktiga fördelar inkluderar:

| Fastighet | Polykarbonat | PC/ABS-blandning |

|---|---|---|

| Slaghållfasthet | Utmärkt | Mycket bra |

| Temperaturbeständighet | Upp till 135°C | Upp till 110°C |

| UV-stabilitet | Dålig (behöver tillsatser) | Måttlig |

| Enkel bearbetning | Måttlig | Utmärkt |

| Relativ kostnad | Högre | Måttlig |

Vid konstruktion av stora ytterpaneler eller höljen som kräver både strukturell integritet och estetik ger PC/ABS-blandningar ofta den perfekta balansen mellan egenskaper och bearbetbarhet.

Högpresterande hartser för krävande applikationer

Vissa stora komponenter utsätts för extrema förhållanden som kräver specialiserade högpresterande material.

PEEK och PEI för kritiska applikationer

För de mest krävande storskaliga tillämpningarna erbjuder polyetereterketon (PEEK) och polyeterimid (PEI) exceptionella prestanda:

- Driftstemperaturer över 200°C

- Överlägsen kemisk beständighet mot aggressiva ämnen

- Utmärkta mekaniska egenskaper även vid förhöjda temperaturer

- Inbyggt flamskydd (särskilt PEI)

Dessa material har ett högt pris men ger oöverträffad prestanda för stora komponenter inom flyg, medicin och specialiserade industriella tillämpningar. På PTSMAKE har vi framgångsrikt gjutit PEEK-komponenter som är upp till 36 tum långa och samtidigt bibehållit snäva toleranser trots materialets utmanande bearbetningsegenskaper.

Avancerade kompositformuleringar

De senaste framstegen inom materialvetenskapen har lett till specialiserade kompositformuleringar som är särskilt framtagna för stora komponenter:

- Kolfiberförstärkta polymerer för maximalt förhållande mellan styrka och vikt

- Termoplaster med långa glasfibrer (LFT) för förbättrade slagegenskaper

- Hybridförstärkningssystem3 som kombinerar flera fibertyper

- Specialtillsatser för förbättrat formflöde i massiva detaljer

Dessa avancerade formuleringar hjälper till att övervinna många traditionella begränsningar i samband med gjutning av stora delar, vilket möjliggör design som tidigare var omöjlig att producera.

Materialvalsprocess för stora komponenter

Att välja det optimala materialet för stora plastkomponenter kräver ett systematiskt tillvägagångssätt som tar hänsyn till både tekniska krav och tillverkningsbegränsningar.

Bedömning av tekniska parametrar

Urvalsprocessen inleds med en omfattande utvärdering av tekniska parametrar:

- Mekaniska krav: Identifiera specifika behov av styrka, styvhet och slagtålighet

- Miljöexponering: Utvärdera UV-exponering, kemisk kontakt och temperaturintervall

- Regulatorisk efterlevnad: Fastställa relevanta standarder för applikationen (UL, FDA, ISO, etc.)

- Förväntad livslängd: Definiera den tidsram som krävs för hållbarheten

- Behov av dimensionell stabilitet: Bedöma toleranskrav för olika miljöförhållanden

Dessa parametrar skapar en profil som begränsar antalet potentiella materialkandidater innan tillverkningsfaktorer beaktas.

Överväganden om tillverkning

För stora komponenter måste materialvalet ta hänsyn till tillverkningsmöjligheterna:

- Flödesegenskaper: Materialen måste hålla ett jämnt flöde över långa avstånd

- Påverkan på cykeltiden: Vissa material kräver betydligt längre kylfaser

- Utrustningens kompatibilitet: Material med hög temperatur kan kräva specialutrustning

- Stabilitet efter gjutning: Vissa material fortsätter att krympa eller vrida sig flera dagar efter gjutningen

- Sekundära operationer: Materialval påverkar målnings-, svets- och monteringsprocesser

När vi utvecklar stora komponenter på PTSMAKE skapar vi ofta materialvalsmatriser som väger dessa faktorer mot kostnadsaspekter för att identifiera det optimala materialvalet.

Kostnads- och nyttoanalys

Det slutliga valet kräver vanligtvis en avvägning mellan prestandakrav och ekonomiska faktorer:

- Initial materialkostnad per kilogram

- Bearbetningseffektivitetens inverkan på styckepriset

- Förväntad kassationsfrekvens under produktion

- Verktygsfrågan (vissa material kräver specialstål eller specialbeläggningar)

- Krav på sekundär drift och tillhörande kostnader

Genom att noggrant analysera dessa faktorer kan tillverkarna identifiera material som ger den prestanda som krävs samtidigt som de är ekonomiskt lönsamma för storskalig produktion.

Fallstudier av materialval

Genom min erfarenhet på PTSMAKE har jag observerat flera mönster i framgångsrika materialval för stora komponenter i olika branscher:

- Invändiga paneler för bilar: Glasfylld polypropylen ger en utmärkt balans mellan kostnad, vikt och strukturell prestanda

- Höljen för industriell utrustning: PC/ABS-blandningar ger överlägsen slagtålighet och estetik med god strukturell integritet

- Kapslingar för medicinsk utrustning: PEI ger det nödvändiga flamskyddet, den kemiska beständigheten och hållbarheten

- Stora konsumentvaror: Slagmodifierad akryl ger exceptionell estetik med god strukturell prestanda

Den röda tråden i framgångsrika implementeringar är en grundlig förståelse av både applikationskrav och materialegenskaper, kombinerat med rigorösa tester innan fullskalig produktion påbörjas.

Specialiserade tekniker för tillverkning av stora delar

Har du någonsin undrat hur tillverkare kan skapa de enorma plastkomponenterna till fordon, apparater eller industriell utrustning med så anmärkningsvärd precision? Hemligheten ligger i specialiserade gjutningstekniker som förvandlar det omöjliga till verklighet genom innovativa tekniska metoder.

Avancerad gjutningsteknik har revolutionerat stora plastformsprutningstjänster genom att införa specialiserade processer som gasassist, strukturellt skum och stapelformningstekniker som maximerar effektiviteten samtidigt som de upprätthåller exceptionell strukturell integritet och dimensionell stabilitet.

Gasassisterad formsprutning: Skapande av ihåliga sektioner i massiva delar

Gasassisterad formsprutning är ett av de viktigaste genombrotten för tillverkning av stora plastkomponenter. Denna innovativa process innebär att kvävgas injiceras i delvis fyllda formkaviteter, vilket skapar kontrollerade ihåliga sektioner i tjockväggiga delar.

Gas-Assist-processen förklarad

Gasassistansprocessen följer en specifik sekvens:

- Initial injektion av smält plastmaterial (typiskt 70-80% av den totala kavitetsvolymen)

- Exakt tillförsel av kvävgas under kontrollerat tryck

- Gasen följer minsta motståndets väg genom tjockare sektioner

- Bildning av ihåliga kanaler med bibehållande av fasta yttre ytor

- Gastrycket håller materialet mot formväggarna under kylningen

- Gasavluftning före utskjutning av detaljen

Detta tillvägagångssätt ger anmärkningsvärda fördelar för stora komponenter. Genom att skapa kontrollerade ihåliga sektioner kan vi tillverka detaljer med betydligt lägre materialåtgång och samtidigt bibehålla en utmärkt strukturell styvhet. De interna gaskanalerna fungerar effektivt som "osynliga ribbor" som stöder detaljstrukturen.

Fördelar för tillverkning av stora komponenter

Fördelarna med gasassistansteknik för stora plastformsprutningstjänster inkluderar:

| Förmån | Teknisk påverkan | Affärsvärde |

|---|---|---|

| Materialreduktion | 20-40% mindre plast används | Lägre kostnader för råmaterial |

| Viktminskning | Lättare komponenter med likvärdig hållfasthet | Förbättrad produkteffektivitet |

| Minskad cykeltid | Snabbare kylning tack vare tunnare ytterväggar | Ökad produktionskapacitet |

| Minimerade diskbänksmärken | Gastryck eliminerar ytliga fördjupningar | Förbättrad estetisk kvalitet |

| Mindre skevhet | Mer enhetliga kylegenskaper | Förbättrad dimensionell stabilitet |

På PTSMAKE har vi framgångsrikt implementerat gasassistteknik för komponenter som stora instrumentpaneler i bilar, där tekniken skapar interna förstärkningskanaler som skulle vara omöjliga med traditionella gjutmetoder.

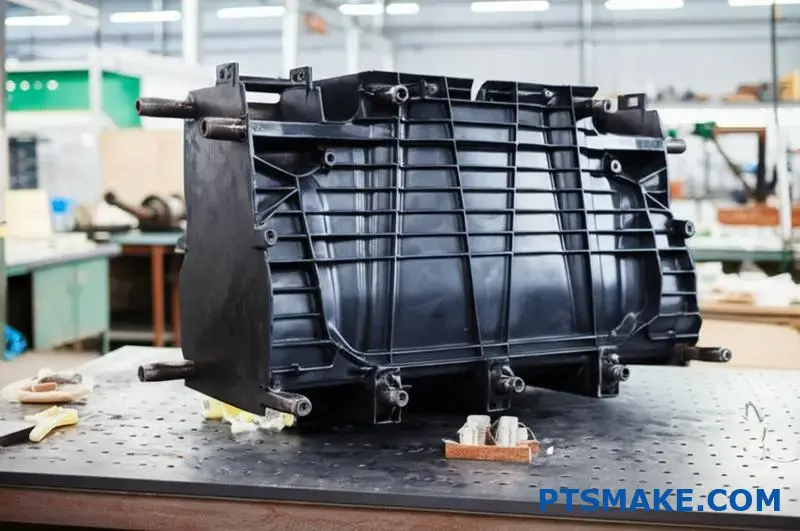

Strukturell skumgjutning: Konstruktion av lättviktsstyrka

Strukturell skumgjutning är en annan specialteknik som är särskilt värdefull för storskaliga komponenter som kräver exceptionella styrke-/viktförhållanden.

Processmekanik och kemi

I processen för strukturellt skum används ett kemiskt blåsmedel (CBA) som blandas med polymerhartset före injektion. När materialet kommer in i formen skapar blåsmedlet en cellulär kärnstruktur samtidigt som det bibehåller ett fast yttre skal. Resultatet är en sandwichliknande konstruktion med anmärkningsvärda strukturella egenskaper.

Skumkärnan utgör normalt 20-35% av detaljens totala tjocklek, vilket skapar en lätt cellstruktur omgiven av ett tätt, massivt ytskikt. Denna struktur efterliknar de tekniska principer som finns i I-balkar, där materialet är strategiskt placerat för att maximera den strukturella integriteten.

Tekniska fördelar för överdimensionerade komponenter

Formning av strukturellt skum ger flera viktiga fördelar för stora plastkomponenter:

- Förbättrad styvhet: Den cellulära kärnstrukturen ger 2-3 gånger högre böjmodul jämfört med fasta delar med motsvarande vikt

- Dimensionell stabilitet: Minskad materialdensitet innebär mindre krympning och skevhet

- Lägre intern stress: Skummad kärna minimerar restspänningar som orsakar distorsion i stora delar

- Utmärkt isolering: Cellulär struktur ger termiska och akustiska isoleringsegenskaper

- Potential för metallersättning: Styrka/vikt-förhållande möjliggör ersättning av metallkomponenter

För industriella applikationer som stora materialhanteringsbehållare, utrustningshus och strukturpaneler ger formgjutning av strukturellt skum ofta den perfekta balansen mellan prestanda och tillverkningseffektivitet.

Konstruktionsöverväganden för strukturellt skum

Vid konstruktion av stora komponenter för strukturell skumgjutning är det flera faktorer som kräver särskild uppmärksamhet:

- Krav på väggtjocklek: Minst 3,2 mm (0,125") tjocklek krävs för korrekt skumutveckling

- Begränsningar av flödeslängden: Materialet måste nå alla områden innan betydande nedkylning sker

- Förväntningar på ytfinish: Karaktäristiska virvelmönster kan förekomma på ytor

- Krav på dragvinkel: Vanligtvis 1-2° mer djupgående än konventionell gjutning

- Planering av grindplacering: Strategisk positionering för att säkerställa fullständig fyllning av massiva delar

Genom korrekt designoptimering kan strukturell skumgjutning leverera extremt stora komponenter (upp till 6 fot långa) med exceptionell strukturell prestanda och kostnadseffektivitet.

noll

Teknik för stapelformar: Multiplicera produktionseffektiviteten

Stack mold-tekniken är ett banbrytande sätt att öka produktionseffektiviteten för stora komponenter utan att kräva proportionellt större gjutmaskiner.

Konfiguration och drift av stapelform

Till skillnad från konventionella enkelformade formar använder stapelformar flera skiljelinjer och formytor som är anordnade i en staplad konfiguration. En typisk stapelform kan innehålla:

- En mittsektion som rör sig med maskinens kärnplatta

- Två yttre sektioner som är fästa vid maskinens stationära och rörliga plattor

- Specialiserade varmkanalsystem för att leverera material till alla hålrum

- Synkroniserade mekaniska eller hydrauliska åtgärder för att säkerställa korrekt drift

Denna konfiguration fördubblar eller till och med tredubblar produktionen utan att det krävs en betydligt större formsprutningsmaskin. För stora komponenter kan denna effektivitetsmultiplikator förändra produktionsekonomin.

Produktionsfördelar för stora detaljer med höga volymer

Tekniken med stapelformar ger flera tydliga fördelar vid högvolymstillverkning av stora komponenter:

- Ökad produktion: Tillverkar 2-4 gånger fler detaljer per cykel än konventionella formar

- Optimerat maskinutnyttjande: Maximerar produktionen från befintlig utrustning

- Balanserad kraftfördelning: Ger jämnare klämkraft över hela gjutformen

- Reducerad variation från skott till skott4: Konsekventa bearbetningsparametrar för alla kaviteter

- Energieffektivitet: Lägre energiförbrukning per producerad detalj

För applikationer som stora fordonskomponenter, delar till konsumentapparater eller industriella behållare som tillverkas i stora volymer kan stapelformar dramatiskt förbättra produktionsekonomin samtidigt som de upprätthåller exceptionella kvalitetsstandarder.

Utmaningar och lösningar vid implementering

Att implementera stack mold-teknik för stora komponenter innebär flera unika utmaningar:

- Komplex materialflödeshantering: Säkerställer balanserad fyllning över flera kaviteter

- Exakt temperaturkontroll: Upprätthålla enhetliga termiska förhållanden i hela formstapeln

- Mekanisk synkronisering: Koordinering av förflyttningar av flera formsektioner

- Underhållets komplexitet: Mer sofistikerade underhållskrav än konventionella formar

- Överväganden om initial investering: Högre initiala verktygskostnader trots långsiktiga ekonomiska fördelar

Genom korrekt konstruktion och avancerad simuleringsteknik kan dessa utmaningar hanteras effektivt för att frigöra de anmärkningsvärda produktionsfördelar som stackformstekniken erbjuder för tillverkning av stora komponenter.

Hybrida tillvägagångssätt: Kombinera teknik för optimala resultat

De mest sofistikerade stora tjänsterna för formsprutning av plast omfattar ofta hybridmetoder som kombinerar flera specialiserade tekniker för att tillgodose komplexa detaljkrav.

Gasassist kombinerad med strukturellt skum

För exceptionellt stora komponenter som kräver både viktminskning och överlägsen strukturell prestanda kan en kombination av gasassistans- och strukturskumteknik ge anmärkningsvärda resultat. Denna hybridmetod:

- Använder strukturellt skum för den primära delstrukturen

- Implementerar gasassisterade kanaler på strategiska platser för ytterligare förstärkning

- Skapar optimerad materialfördelning för maximalt förhållande mellan styrka och vikt

- Levererar detaljer med utmärkt dimensionsstabilitet trots massiv storlek

Denna kombination är särskilt värdefull för stora komponenter som t.ex. lasthanteringssystem för bilar, där viktreduktion, strukturell integritet och dimensionsstabilitet är kritiska krav.

Lösningar för stora komponenter i flera material

En annan hybridmetod är teknik med flera material eller övergjutning för stora komponenter:

- Stela/flexibla kombinationer: Skapande av stora detaljer med integrerade tätningar eller flexibla zoner

- Strukturella/kosmetiska skikt: Kombination av strukturellt stöd med estetiska ytskikt

- Hybridstrukturer av metall/plast: Insättning av metallförstärkningar i stora plastkomponenter

- Multi-Durometer-applikationer: Varierande hårdhet över olika sektioner av massiva delar

Dessa sofistikerade hybridmetoder möjliggör design som skulle vara omöjlig med en enda gjutningsteknik, vilket utökar möjligheterna för design och funktion av stora komponenter.

Processövervakning och kvalitetskontroll för avancerade tekniker

De specialiserade tekniker som används för tillverkning av stora komponenter kräver lika sofistikerade övervaknings- och kvalitetskontrollsystem för att säkerställa konsekventa resultat.

För processer med gasassistans är det viktigt med exakt kontroll av gastrycksprofiler och tidssekvenser. På PTSMAKE implementerar vi avancerade tryckgivare i formhålorna och specialiserade styralgoritmer för att optimera gasparametrarna för varje detalj.

Strukturella skumtillämpningar kräver noggrann övervakning av materialtemperatur, CBA-koncentration och injektionshastighet för att säkerställa en konsekvent utveckling av cellstrukturen. Våra processövervakningssystem följer dessa parametrar i realtid och gör mikrojusteringar för att upprätthålla optimala förhållanden under hela produktionskörningen.

Stackformsoperationer kräver synkroniserad övervakning av flera kaviteter samtidigt, med balanserade fyllnings- och packningsparametrar över alla formytor. Avancerade visionsystem och sensorer i formen hjälper till att säkerställa jämn kvalitet på alla delar som produceras i varje cykel.

Genom dessa specialiserade övervakningsmetoder kan tillverkarna upprätthålla exceptionella kvalitetsstandarder även när de tillverkar massiva komponenter med hjälp av de mest avancerade gjutningsteknikerna.

Kvalitetssäkring för överdimensionerade gjutna komponenter

Har du någonsin undrat hur de massiva plastkomponenterna i din bil, tvättmaskin eller industriella utrustning upprätthåller en sådan anmärkningsvärd precision? Bakom varje framgångsrik stor del ligger ett kvalitetssäkringssystem som är lika imponerande som själva gjutningstekniken.

För att säkerställa måttnoggrannhet och strukturell integritet i stora plastformsprutningstjänster krävs sofistikerade kvalitetssystem som kombinerar avancerad mätteknik, vetenskapliga processkontroller och rigorösa inspektionsprotokoll under hela produktionslivscykeln.

Utmaningar vid dimensionell verifiering av stora komponenter

Kvalitetssäkring av överdimensionerade plastkomponenter innebär unika utmaningar som går utöver de typiska inspektionsprotokollen för små detaljer. När det handlar om delar som kan vara flera meter stora räcker traditionella mätmetoder ofta inte till.

Inspektioner av koordinatmätmaskiner (CMM)

Hörnstenen i dimensionell verifiering av stora gjutna komponenter är koordinatmätmaskinen (CMM). Dessa sofistikerade system använder beröringsprober eller optiska sensorer för att exakt kartlägga kritiska dimensioner över massiva delar.

För stora komponenter använder vi specialiserad CMM-utrustning med:

- Utökade mätkuvert (upp till 2000 mm x 3000 mm x 1500 mm)

- Algoritmer för temperaturkompenserad mätning

- Flerpunktsskanning för komplexa geometrier

- Automatiserad mätsekvensering för repeterbarhet

CMM-processen genererar omfattande inspektionsrapporter som jämför faktiska mått med CAD-modeller, med färgkodade avvikelsekartor som markerar alla områden som faller utanför specifikationsgränserna.

Tekniker för laserskanning och strukturerat ljus

Medan koordinatmätmaskiner är utmärkta för exakt punkt-till-punkt-mätning, ger nyare tekniker som laserskanning och system med strukturerat ljus kompletterande funktioner som är särskilt värdefulla för stora komponenter:

| Teknik | Viktiga fördelar | Bästa applikationer |

|---|---|---|

| Laserskanning | Snabb insamling av miljontals datapunkter | Komplexa konturerade ytor |

| Strukturerat ljus | Fullfältsanalys med submikron precision | Inspektion av fina detaljer |

| Fotogrammetri | Mätning av mycket stora komponenter | Karosseripaneler för bilar |

| Vision-system | Automatiserad inspektion i realtid | Produktion av stora volymer |

På PTSMAKE har vi kommit fram till att integrering av dessa tekniker skapar en heltäckande mätmetod som fångar både kritiska dimensioner och övergripande detaljgeometri med exceptionell precision.

Hantering av termiska effekter på mätning

En av de största utmaningarna vid mätning av stora plastkomponenter är att hantera termiska effekter. Polymerer har relativt höga värmeutvidgningskoefficienter, vilket innebär att även små temperaturvariationer kan orsaka mätbara dimensionsförändringar.

För precisionsverifiering har vi specialiserade temperaturkontrollerade mätrum som är kalibrerade till 20°C ±1°C (68°F ±1,8°F). Dessutom får delarna stabiliseras i denna miljö i 24-48 timmar före slutbesiktning, vilket säkerställer termisk jämvikt.

Vetenskapliga processkontroller för gjutning

Kvalitetssäkring av stora komponenter börjar långt före inspektionen - det börjar med att tillämpa vetenskapliga gjutningsprinciper i hela produktionsprocessen.

Frikopplad gjutningsmetod

Den vetenskapliga gjutmetodiken som kallas "decoupled molding" delar upp formsprutningsprocessen i olika faser:

- Fyllnadsfas: Styrs av hastigheten för att säkerställa fullständig fyllning av hålrummet

- Förpackning Fas: Tryckstyrd för att kompensera för materialkrympning

- Hållfas: Upprätthålls tills porten fryser för att förhindra återflöde

- Fas för kylning: Temperaturkontrollerad för dimensionsstabilitet

För stora komponenter blir korrekt implementering av dessa faser ännu viktigare på grund av de längre flödesavstånden och den större potentialen för variation över hela detaljen.

Tekniker för avkänning i gjutform

Stora detaljer har stor nytta av avkänningsteknik i gjutformen som ger realtidsdata under gjutprocessen:

- Trycksensorer för hålrum: Övervaka trycket vid kritiska punkter i hela hålrummet

- Temperatursensorer: Spåra form- och materialtemperaturer under cykler

- Töjningsmätare: Detektera potentiell deformation av detaljen under utskjutning

- Sensorer för flödesfront: Verifiera fullständig fyllning av hålrum i avlägsna områden

Dessa sensorer ansluts till sofistikerade processövervakningssystem som fastställer acceptabla driftsfönster och automatiskt flaggar cykler som avviker från fastställda parametrar.

Studier av processförmågan (Cpk)

För stora komponenter med hög precision genomför vi omfattande processkapacitetsstudier för att verifiera att våra processer konsekvent uppfyller specifikationskraven:

- Producera statistiskt signifikanta provkvantiteter (vanligtvis 30+ delar)

- Mät kritiska dimensioner över flera produktionsserier

- Beräkna index för processkapacitet (Cp och Cpk)

- Mål Cpk-värden på 1,33 eller högre för kritiska dimensioner

- Implementera processjusteringar där kapaciteten inte räcker till

Genom dessa statistiska analyser kan vi på ett kvantifierbart sätt påvisa processtabilitet och förutsäga långsiktig prestanda för tillverkning av stora komponenter.

Avancerad Statistisk processtyrning5 System

System för statistisk processtyrning (SPC) spårar automatiskt viktiga kvalitetsparametrar under hela produktionskörningen och ger tidiga varningar om potentiell drift innan specifikationerna överträds. För stora komponenter implementerar vi SPC med flera parametrar som övervakar:

- Kritiska dimensioner på utvalda delar

- Processparametrar från formsprutningsmaskinen

- Miljöförhållanden i produktionsområdet

- Materialegenskaper från inkommande partier

Detta övergripande tillvägagångssätt säkerställer att alla faktorer som påverkar kvaliteten på stora detaljer håller sig inom fastställda kontrollgränser.

Protokoll för första artikelinspektion (FAI)

Första artikelinspektionen är en kritisk milstolpe i tillverkningen av stora komponenter och utgör grunden för efterföljande kvalitetsverifiering.

Omfattande dokumentationskrav

För stora komponenter är FAI-dokumentationen särskilt rigorös och omfattar vanligtvis:

- Kompletta dimensionella verifieringsrapporter med alla specificerade egenskaper

- Dokumentation för materialcertifiering

- Processparameterblad med detaljerade maskininställningar

- Utseende standarder med godkända referensprover

- Provningsresultat för mekaniska och fysiska egenskaper

- Spårbarhetsdokumentation som kopplar till råmaterial

Dessa dokument fungerar som den kvalitetsbaslinje som all framtida produktion kommer att mätas mot.

Experimentplanering (DOE) för processoptimering

Innan vi slutför produktionsprocessen för stora komponenter genomför vi ofta strukturerade försök för att identifiera optimala bearbetningsförhållanden:

- Identifiera kritiska processvariabler som påverkar kvaliteten

- Skapa experimentella matriser som varierar dessa parametrar

- Producera testdelar under varje villkorssats

- Mäta resultat mot målspecifikationer

- Statistiska analyser av resultaten för att identifiera optimala inställningar

- Dokumentera resultaten i FAI-rapporten

Detta vetenskapliga tillvägagångssätt säkerställer att produktionsprocessen startar med optimerade parametrar i stället för att förlita sig på justeringar som bygger på försök och misstag.

Tvärfunktionell godkännandeprocess

FAI-godkännande för stora komponenter involverar vanligtvis ett tvärfunktionellt team som inkluderar:

- Personal inom kvalitetsteknik

- Representanter för tillverkningsteknik

- Personal för konstruktionsteknik

- Kvalitetsrepresentanter för kunder (vid behov)

- Materialspecialister

Denna samarbetsstrategi säkerställer att alla tekniska discipliner bidrar till kvalitetsverifieringsprocessen innan full produktion påbörjas.

Löpande övervakning och kontroll av produktionen

När produktionen väl har startat krävs sofistikerade övervakningssystem och inspektionsprotokoll för att upprätthålla en jämn kvalitet på stora komponenter.

Provtagningsplaner för stora produktionsserier

För stora komponenter implementerar vi skräddarsydda provtagningsplaner baserade på produktionsvolymer och kritikalitet:

- I den inledande produktionen används ofta skärpta inspektionsnivåer (nivå II eller III enligt ANSI/ASQ Z1.4)

- Statistisk verifiering möjliggör gradvis övergång till minskad provtagning när stabilitet har påvisats

- Kritiska egenskaper kan kräva 100%-inspektion oavsett produktionshistorik

- Automatiserade mätsystem möjliggör högre provtagningshastigheter utan att påverka produktionsflödet

Dessa planer balanserar noggrann verifiering mot krav på produktionseffektivitet.

Icke-förstörande provning för strukturell integritet

Utöver dimensionsverifiering genomgår stora komponenter ofta oförstörande provning för att verifiera den inre integriteten:

- Ultraljudstestning för att upptäcka interna hålrum eller inkonsekvenser

- Röntgeninspektion för kritiska strukturområden

- Termisk avbildning för att identifiera potentiella spänningskoncentrationer

- Akustisk emissionstestning för strukturella komponenter

Dessa tekniker hjälper till att identifiera potentiella kvalitetsproblem som kanske inte syns med konventionella inspektionsmetoder.

Avancerade protokoll för materialprovning

För stora komponenter har materialegenskaperna en direkt inverkan på prestanda och livslängd. Vår löpande kvalitetssäkring omfattar regelbundna materialtester:

- Verifiering av draghållfasthet och töjning

- Test av slagtålighet

- Validering av temperatur för värmeavböjning

- Beständighet mot sprickor under miljöpåverkan

- Studier av påskyndat åldrande

Genom att övervaka materialegenskaperna under hela produktionskedjan kan vi upptäcka små variationer som kan påverka komponenternas prestanda innan de påverkar slutprodukten.

Spårbarhetssystem för kvalitetsstyrning

Fullständig spårbarhet blir särskilt viktigt för stora komponenter, där produktionsvolymerna kan vara lägre men komponentvärdet betydligt högre. Vårt kvalitetssystem upprätthåller omfattande spårbarhet, inklusive:

- Dokumentation av råvarupartier

- Registrering av processparametrar för varje produktionsomgång

- Identifiering av operatör och verifiering av certifiering

- Register över underhåll och kalibrering av utrustning

- Komplett historik över inspektionsdata

Denna spårbarhetskedja möjliggör snabb analys av grundorsaken om problem skulle uppstå, vilket underlättar kontinuerlig förbättring av både produkter och processer.

Genom dessa omfattande kvalitetssäkringsmetoder kan stora plastformsprutningsföretag konsekvent leverera komponenter som uppfyller de mest krävande specifikationerna, vilket garanterar tillförlitlig prestanda under hela deras livslängd.

Strategiska tillvägagångssätt för produktion av stora delar

Har du någonsin undrat varför vissa stora plastdelar verkar felfritt konstruerade medan andra vrider sig, spricker eller helt enkelt inte håller måttet? Hemligheten ligger inte i maskinerna eller materialen, utan i de strategiska designmetoder som avgör om man lyckas eller inte i storskalig tillverkning.

Optimering av stora plastformsprutningstjänster kräver exakta tekniska strategier som balanserar väggtjocklekens utformning, korrekta dragvinklar, strategiska ribbstrukturer och noggrant utvalda grindplatser för att säkerställa konsekvent fyllning, enhetlig kylning och dimensionsstabilitet över massiva komponenter.

Optimering av väggtjocklek: Grunden för kvalitet

Vid konstruktion av stora plastkomponenter är väggtjockleken kanske det mest kritiska konstruktionsaspekten. Till skillnad från mindre delar där variationer kan tolereras, förstorar stora komponenter varje konstruktionsfel, vilket gör att det är viktigt att väggtjockleken är konsekvent.

Principer för enhetlig tjocklek

Grundprincipen för konstruktion av stora detaljer är att bibehålla en jämn väggtjocklek genom hela komponenten. Detta tillvägagångssätt ger flera viktiga fördelar:

- Främjar jämnt materialflöde under injektering

- Säkerställer konsekventa kylhastigheter över hela detaljen

- Minimerar inre spänningar som orsakar skevhet

- Minskar diskmärken på synliga ytor

- Förhindrar tjockleksrelaterade strukturella svaga punkter

På PTSMAKE har jag sett många projekt där kunderna ursprungligen konstruerade delar med betydande tjockleksvariationer. Dessa konstruktioner ledde oundvikligen till kvalitetsproblem under produktionen. Genom att implementera principer för enhetlig tjocklek har vi konsekvent uppnått bättre resultat.

Den ideala väggtjockleken för stora delar ligger vanligtvis mellan 2,5 och 3,5 mm för de flesta applikationer, men detta kan variera beroende på materialval och strukturella krav. När tjockare sektioner är oundvikliga implementerar vi strategiska tillvägagångssätt som kärnor, ribbor eller gasassisterande teknik för att upprätthålla effektiv kylning samtidigt som den strukturella integriteten bevaras.

Övergång mellan olika tjocklekar

När tjockleksövergångar är oundvikliga i stora komponenter är det viktigt med gradvisa förändringar. Standardpraxis är att genomföra övergångar som inte är större än 40% av den nominella väggtjockleken över ett avstånd på minst tre gånger väggtjockleken.

Till exempel bör övergången från en 3 mm vägg till en 4,2 mm sektion ske över ett minsta avstånd på 9 mm för att förhindra spänningskoncentration och ojämn kylning. Dessa gradvisa övergångar är särskilt viktiga i stora delar där kylningsskillnaden mellan tjocka och tunna sektioner kan skapa betydande inre spänningar.

| Nominell vägg | Maximalt steg | Minsta övergångsavstånd |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Denna beräknade metod för tjockleksövergångar bidrar till att bibehålla ett konsekvent materialflöde och konsekventa kylegenskaper genom stora komponenter, vilket avsevärt minskar defekterna i de färdiga delarna.

Implementering av dragvinkel för framgångsrik utskjutning

Utkastvinklar är en annan kritisk faktor som blir allt viktigare i takt med att storleken på detaljerna ökar. Dessa vinklade ytor underlättar en smidig utmatning från formen och förhindrar skador och distorsion under tillverkningsprocessen.

Fastställande av optimala draftvärden

För stora plastkomponenter visar sig standarddragvinklar ofta vara otillräckliga. Medan mindre delar kan fungera med 0,5° dragning, kräver stora komponenter vanligtvis:

- Minst 1,0° dragning för texturerade ytor

- 0,5°-1,5° för släta ytor utan textur

- 2,0°-3,0° för djupa ribbor och förhöjningar

- 1,5°-2,5° för ytor med ljus textur

De ökade kraven på dragkraft beror på den större kontaktytan mellan detaljen och formen, vilket skapar proportionellt högre friktion under utmatningen. Dessutom är stora detaljer mer känsliga för distorsion under utstötningsprocessen, vilket gör korrekt dragning ännu mer kritisk.

Riktningsspecifika överväganden om utkast

Dragvinklarna måste utformas i förhållande till utskjutningsriktningen, vilket blir mer komplext med stora, mångfacetterade komponenter. På PTSMAKE analyserar vi varje yta individuellt för att säkerställa lämplig dragning i förhållande till dess specifika utskjutningsväg.

För särskilt utmanande geometrier implementerar vi ofta design med delad linje6 som gör att delar av detaljen kan släppas i olika riktningar, vilket möjliggör korrekt dragning för alla ytor samtidigt som dimensionell integritet bibehålls.

noll

Strukturella ribbningsstrategier för styrka och stabilitet

Ribbning ger viktigt strukturellt stöd i stora komponenter samtidigt som väggtjockleken hålls på en rimlig nivå. Felaktig ribbdesign kan dock skapa fler problem än den löser, särskilt i överdimensionerade delar.

Ribbtjocklek till väggförhållande

Den grundläggande regeln för ribbkonstruktion är att bibehålla lämplig tjocklek i förhållande till den nominella väggen. För stora komponenter rekommenderar vi vanligtvis:

- Ribbtjocklek vid 40-60% av den angränsande väggtjockleken

- Maximal ribbhöjd på 3x den nominella väggtjockleken

- Radie vid ribbans bas lika med 25-30% av väggtjockleken

- Minst 0,5° extra drag på ribbornas sidoväggar utöver baskravet

Dessa proportioner balanserar strukturellt stöd mot potentiella sjunkmärken och kylproblem. När ribborna är för tjocka i förhållande till väggen skapar de sjunkmärken på motsatta ytor; när de är för tunna ger de inte tillräckligt stöd och kan fyllas ofullständigt under gjutningen.

Ribbanläggningsmönster för stora ytor

Placeringen av ribbor över stora ytor har stor betydelse för både konstruktionens prestanda och tillverkningsbarhet:

- Rutnätsmönster: Ger balanserat stöd över expansiva plana ytor

- Radiala arrangemang: Idealisk för cirkulära eller böjda sektioner

- Triangulerade strukturer: Maximal styvhet med minimal materialåtgång

- Parallella system: Möjliggör konsekvent materialflöde under gjutning

För extremt stora plana ytor använder vi ofta en kombination av primära och sekundära ribbsystem. Primära ribbor utgör det huvudsakliga strukturella ramverket, medan sekundära ribbor erbjuder lokal förstärkning i områden med hög belastning.

När man utformar ribbmönster är det särskilt viktigt att upprätthålla konsekventa materialflödesvägar. Ribborna får aldrig skapa hinder som försvårar materialflödet, eftersom detta kan leda till tveksamheter, svetslinjer eller ofullständig fyllning i avlägsna områden på stora detaljer.

Design och placering av portar för optimalt materialflöde

Det finns kanske ingen aspekt av konstruktionen av stora detaljer som är mer kritisk än korrekt placering och utformning av porten. Grinden utgör ingångspunkten för smält plast in i formhålan och dess utformning påverkar direkt materialflödet, tryckfördelningen och i slutändan detaljens kvalitet.

Strategiska portlägen för massiva delar

För stora komponenter krävs ofta flera grindar för att säkerställa fullständig fyllning innan materialet stelnar. Den strategiska placeringen av dessa grindar kräver noggrant övervägande:

- Placera grindarna i tjockare sektioner när så är möjligt

- Upprätthåll lika flödesavstånd till detaljens ytterpunkter

- Undvik att placera grindar på synliga eller kosmetiska ytor

- Tänk på strukturell integritet där portar ansluter till delen

- Redogör för bildandet av svetslinjer mellan konvergerande flödesfronter

Med hjälp av sofistikerad programvara för analys av formflödet simulerar vi olika grindkonfigurationer för att identifiera det optimala arrangemanget innan verktygskonstruktionen slutförs. Detta tillvägagångssätt förhindrar kostsamma försök och felaktiga justeringar under provtagningsfasen.

Val av grindtyp för olika applikationer

Olika grindkonstruktioner erbjuder specifika fördelar för olika applikationer med stora detaljer:

| Typ av grind | Fördelar | Bästa applikationer |

|---|---|---|

| Fläktportar | Bred materialdistribution | Platta paneler, stora luckor |

| Ubåtsportar | Automatisk borttagning av vestige | Komponenter med kosmetiska ytor |

| Kantgrindar | Kontrollerat fyllningsmönster | Strukturella komponenter, ramar |

| Hot Tip Gates | Minimala rester av grindar | Synliga ytor som kräver ren finish |

| Ventilportar | Exakt kontroll av insprutningstrycket | Kritiska komponenter med snäva toleranser |

För särskilt utmanande stora komponenter implementerar vi ofta ett sekventiellt ventilgrindssystem som exakt styr tidpunkten för materialinsprutning genom flera grindar. Detta tillvägagångssätt möjliggör fyllningsoptimering som skulle vara omöjlig med konventionella grindkonstruktioner.

Design av kylsystem för dimensionsstabilitet

Kylsystemets konstruktion blir alltmer kritisk i takt med att komponentstorleken ökar. Stora komponenter innehåller betydligt mer värmeenergi och kräver noggrant konstruerade kylsystem för att bibehålla dimensionsstabiliteten.

Balanserade metoder för kylning

Enhetlig kylning över stora ytor förhindrar differentiell krympning som leder till skevhet och dimensionsinstabilitet. Viktiga strategier inkluderar:

- Upprätthåller ett konsekvent avstånd mellan kylkanalen och detaljens yta

- Implementering av konforma kylkonstruktioner som följer detaljens geometri

- Skapa oberoende kylzoner för områden med olika tjockleksprofiler

- Använda högledande gjutformsmaterial i kritiska områden

- Implementering av termiska stift för att nå områden som är otillgängliga för konventionella kylkanaler

Med hjälp av dessa metoder skapar vi balanserade värmesystem som drar ut värmen jämnt från massiva komponenter, vilket säkerställer dimensionsstabilitet och jämn produktion.

Optimering av kyltid

Kylningsfasen utgör vanligtvis den längsta delen av formningscykeln, särskilt för stora detaljer. För att optimera kylningen utan att kompromissa med kvaliteten krävs sofistikerade metoder:

- Strategisk turbulensinduktion i kylkanaler

- Tryckavkännande utmatningssystem som detekterar stelning

- Kylprofiler i flera steg som anpassas under hela cykeln

- Avancerade material med förbättrad värmeledningsförmåga

Genom att implementera dessa tekniker har vi lyckats minska kyltiderna med 15-30% för stora komponenter samtidigt som vi bibehållit eller förbättrat dimensionsstabiliteten.

Genom att strategiskt implementera dessa designmetoder kan tillverkare framgångsrikt producera stora plastkomponenter som uppfyller höga kvalitets- och prestandakrav samtidigt som produktionseffektiviteten bibehålls.

Formsprutning med full service: Tillverkning från början till slut

Har du någonsin undrat hur de stora plastdetaljerna i din bil, ditt kylskåp eller din industriutrustning så smidigt går från idé till färdig produkt? Bakom varje stor plastkomponent finns ett sofistikerat tillverkningsekosystem som få får se men som alla drar nytta av.

Fullservicetjänster för stora plastformsprutningsföretag levererar heltäckande tillverkningslösningar genom att integrera varje fas från inledande designkonsultation till slutdistribution, vilket eliminerar komplexiteten i leveranskedjan och samtidigt säkerställer konsekvent kvalitetskontroll under hela produktionslivscykeln.

Fördelen med integrerad tillverkning

När det gäller att tillverka stora plastkomponenter skapar fragmenterade leveranskedjor många utmaningar. Varje överlämning mellan olika leverantörer medför risk för missförstånd, kvalitetsvariationer och förlängda tidsramar. Det är därför som heltäckande tillverkningslösningar har blivit alltmer värdefulla för företag som vill effektivisera produktionen av överdimensionerade plastdelar.

Från designkonsultation till verklig tillverkning

Resan från koncept till färdig produkt börjar med designsamarbete. På PTSMAKE arbetar vårt ingenjörsteam direkt med kunderna för att optimera konstruktioner specifikt för tillverkning av stora delar. Detta tidiga engagemang hjälper till att identifiera och åtgärda potentiella problem innan de blir kostsamma problem.

En verklig helhetssyn på tjänsterna omfattar:

- DFM-analys (Design for Manufacturability) som är specifik för stora komponenter

- Konsultation om materialval baserat på prestandakrav

- Alternativ för prototypframtagning för konceptvalidering

- Optimering av verktygskonstruktionen för effektiv produktion

- Tydliga kommunikationskanaler under hela processen

Denna integrerade strategi eliminerar de traditionella klyftorna mellan designföretag, verktygstillverkare och gjutare - klyftor som ofta leder till att man pekar finger när problem uppstår. Istället tar ett enda team ansvar för hela processen, vilket skapar ansvarstagande och kontinuitet.

Prototypvägar för stora komponenter

Att validera konstruktioner innan man går vidare till produktionsverktyg blir ännu viktigare med stora komponenter, där verktygsinvesteringarna är betydande. Leverantörer av kompletta tjänster erbjuder flera olika prototypalternativ för att tillgodose olika projektbehov:

- Snabb prototyptillverkning: 3D-utskrift, CNC-bearbetning eller vakuumgjutning för att snabbt visualisera koncept

- Verktyg för broar: Aluminium- eller mjuka verktyg för begränsade produktionsserier

- Prototyp-till-produktion: Progressiva verktygsmetoder som utvecklas från prototyp till slutproduktion

Dessa alternativ gör det möjligt för tillverkarna att validera konstruktioner, genomföra funktionstester och till och med utföra begränsade marknadstester innan de investerar i verktyg för full produktion. För stora komponenter där verktygskostnaderna kan uppgå till sexsiffriga belopp innebär detta tillvägagångssätt en betydande minskning av utvecklingsrisken.

Avancerad verktygsutveckling

Grunden för framgångsrik tillverkning av stora komponenter ligger i sofistikerade verktygssystem som är speciellt utformade för applikationer med stora dimensioner.

Teknik för storskalighet

Att skapa verktyg för stora plastkomponenter kräver specialkompetens som går utöver vanlig formtillverkning. Viktiga överväganden inkluderar:

| Utmaning | Strategisk lösning |

|---|---|

| Avstånd för materialflöde | System med flera grindar och balanserade löpare |

| Enhetlig kylning | Konforma kylkanaler och termisk hantering |

| Utskjutning av delar | Sekvenserade utskjutningssystem för att förhindra distorsion |

| Stabilitet hos gjutformar | Förstärkta stålkonstruktioner för att förhindra nedböjning |

| Lång livslängd | Förstklassiga stålval för längre livslängd |

Dessa tekniska överväganden blir exponentiellt viktigare i takt med att detaljstorleken ökar. En heltäckande tjänsteleverantör integrerar verktygsutveckling med processteknik och ser till att formkonstruktionen passar både detaljgeometrin och den avsedda tillverkningsprocessen.

Klass 101 Produktionsverktyg

För högvolymsproduktion av stora plastkomponenter är klass 101-verktyg guldstandarden. Dessa precisionstillverkade formar är byggda för miljontals cykler med bibehållna snäva toleranser. Fullserviceleverantörer har egen verktygskapacitet med specialutrustning för att hantera massiva formbaser som väger flera ton.

Integrationen av verktygs- och gjutningsprocesserna möjliggör kontinuerliga förbättringar genom återkopplingsloopar i produktionen. När samma team sköter både verktygs- och gjutningsprocessen kan justeringar genomföras snabbt utan de förseningar som är typiska för arrangemang med flera leverantörer.

Produktion Gjutning Excellence

Kärnan i alla tillverkningslösningar är själva produktionsprocessen. För stora plastkomponenter kräver detta specialutrustning och expertis.

Formsprutningskapacitet för stort tonnage

Produktion av överdimensionerade plastkomponenter kräver formsprutningsmaskiner med en klämkraft på mellan 500 och 4.000 ton. Dessa massiva maskiner representerar betydande kapitalinvesteringar som specialiserade leverantörer utnyttjar i flera projekt.

För att lyckas med gjutning av stora detaljer krävs mer än rå maskinkapacitet:

- Specialiserade skruv- och cylinderkonfigurationer för konsekvent materialberedning

- Avancerade processtyrningssystem för parameteroptimering

- Robotstyrda system för borttagning av delar för hantering av tunga komponenter

- Övervakning i realtid för kvalitetssäkring

Genom att centralisera dessa specialiserade resurser inom en heltäckande servicemodell kan tillverkarna få tillgång till funktioner som det skulle vara för dyrt att utveckla internt.

Materialhantering för volymproduktion

Stora komponenter förbrukar betydande materialvolymer, vilket gör att effektiv materialhantering är avgörande för kostnadskontroll och jämn kvalitet. Fullserviceleverantörer implementerar sofistikerade materialhanteringssystem inklusive:

- Klimatkontrollerad lagring av material för att förhindra fuktabsorption

- Automatiserade materialleveranssystem för att säkerställa enhetlighet

- Centrala torksystem med flera behållare för olika material

- Specialiserade tillsatser och färgämnen för kundanpassade formuleringar

Denna infrastruktur möjliggör en jämn produktion samtidigt som materialutnyttjandet optimeras - en kritisk faktor när enskilda detaljer kan förbruka flera kilo hartser av teknisk kvalitet.

Integration av sekundära verksamheter

Tillverkningsresan tar inte slut när delarna lämnar formsprutningsmaskinen. Stora komponenter kräver ofta flera sekundära operationer för att leverera färdiga produkter.

Kapacitet för precisionsmontering

Många komplexa produkter kräver montering av flera stora komponenter. Omfattande tillverkningslösningar inkluderar monteringskapacitet som är skräddarsydd för överdimensionerade delar:

- Ultraljuds- eller vibrationssvetsning för sammanfogning av stora sektioner

- Mekaniska infästningssystem med automatiserad vridmomentkontroll

- Adhesiv bindning med kontrollerade härdningsprocesser

- Funktioner för installation av insats och övergjutning

Genom att integrera monteringsoperationer i tillverkningsflödet kan tillverkarna eliminera transporter mellan anläggningar och upprätthålla kvalitetskontrollen genom hela processen.

Tekniker för dekorativ efterbehandling

Estetiska överväganden spelar ofta en avgörande roll i applikationer med stora komponenter, särskilt för synliga konsumentprodukter. Fullserviceleverantörer erbjuder flera olika efterbehandlingsalternativ:

- Målning och ytbehandling: Anpassade färger, texturer och skyddande ytbehandlingar

- Tampongtryck: Logotyper, instruktioner och lagstadgade märkningar

- Varm stämpling: Metalliska accenter och varumärkesidentifierare

- Dekoration i gjutform: Filmer och applikationer som appliceras under gjutning

Dessa integrerade efterbehandlingsmöjligheter säkerställer ett enhetligt utseende i alla produktionsserier samtidigt som de eliminerar de logistiska utmaningarna med att skicka stora komponenter mellan separata leverantörer.

Förenkling av leveranskedjan

Den kanske viktigaste fördelen med helhetslösningar för tillverkning är den dramatiska förenklingen av logistiken i leveranskedjan.

System för lagerhantering

Fullserviceleverantörer implementerar omfattande lagerhanteringssystem som spårar komponenter genom hela produktionsprocessen. Dessa system tillhandahåller:

- Realtidsöversikt över lager av pågående arbeten

- Automatiserade beställningsutlösare för råvaror

- Färdigvaruhantering baserad på kundernas krav

- Historiska data för optimering av produktionsplanering

För tillverkare som producerar stora plastkomponenter har en effektiv lagerhantering en direkt inverkan på både kassaflödet och förmågan att reagera på marknadens krav.

Distribution och logistiksupport

Att transportera massiva plastkomponenter från produktionsanläggningar till slutanvändare innebär unika utmaningar. Heltäckande tjänsteleverantörer erbjuder integrerade logistiklösningar som uppfyller de specifika kraven för överdimensionerade delar:

- Anpassad förpackning för skydd av komponenter

- Konsoliderad frakt för att minimera transportkostnaderna

- Globala logistiknätverk för internationell distribution

- Lagerhållningsalternativ för program för just-in-time-leveranser

Genom att konsolidera dessa funktioner i en enda servicerelation kan tillverkarna minska de administrativa kostnaderna och samtidigt förbättra tillförlitligheten i leveranskedjan.

Kvalitetssäkring i hela värdekedjan

För att upprätthålla en jämn kvalitet i komplexa tillverkningsprocesser krävs systematisk kvalitetsstyrning7 integrerade i varje steg.

Enhetliga kvalitetssystem

End-to-end tillverkningslösningar implementerar enhetliga kvalitetssystem som upprätthåller enhetlighet från första design till slutlig leverans. Dessa system inkluderar vanligtvis:

- Processer för dokumentstyrning som säkerställer aktuella specifikationer

- Protokoll för materialcertifiering och spårbarhet

- Inspektion i processen med statistisk processtyrning

- Slutlig verifiering mot kundens krav

- System för korrigerande åtgärder med slutna kretsar

Detta enhetliga tillvägagångssätt förhindrar de kvalitetsbrister som är vanliga i fragmenterade leveranskedjor, där olika kvalitetsstandarder eller system kan tillämpas i olika skeden.

Program för ständiga förbättringar

De mest effektiva tillverkningspartnerna implementerar strukturerade program för kontinuerlig förbättring som driver fram löpande optimering. Dessa program utnyttjar data som samlas in under hela tillverkningsprocessen för att identifiera möjligheter till:

- Cykeltidsförkortning genom processoptimering

- Förbättrat materialutnyttjande för att minska kostnaderna

- Kvalitetsförbättring genom eliminering av defekter

- Energieffektivisering genom optimering av utrustning

Detta engagemang för ständiga förbättringar säkerställer att tillverkningsprocesserna utvecklas och förbättras under produktens hela livscykel, vilket ger ett ökat värde över tiden.

Genom att integrera dessa omfattande funktioner i en enda tillverkningsrelation kan företag som tillverkar stora plastkomponenter uppnå betydande konkurrensfördelar genom snabbare utvecklingscykler, jämn kvalitet och optimerad total ägandekostnad.

Läs om hur övervakningssystem ökar kvaliteten på detaljerna och minskar kostnaderna. ↩

Upptäck hur datorsimulering optimerar materialflödesmönster och förbättrar detaljkvaliteten. ↩

Lär dig hur kombinationen av olika fibertyper skapar synergistiska prestandaförbättringar för stora komponenter. ↩

Lär dig hur minimering av processvariationer leder till bättre detaljkonsistens och högre utbyte. ↩

Lär dig hur statistiska metoder identifierar processtrender innan de blir till kvalitetsproblem. ↩

Utforska avancerade tekniker för att skapa komplexa skiljeväggar i stora formkonstruktioner. ↩

Upptäck hur enhetliga kvalitetsmetoder minskar antalet fel och förbättrar enhetligheten i hela produktionen. ↩