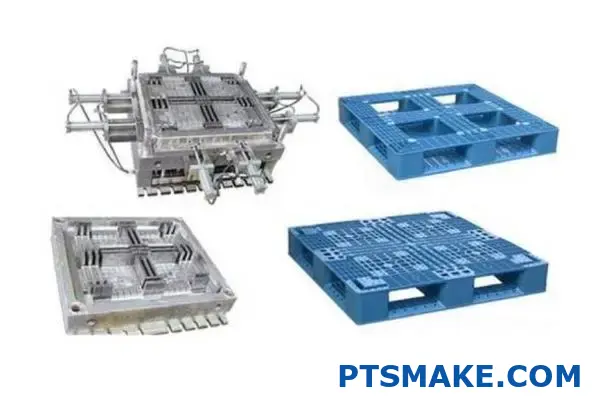

Grundläggande konstruktion av gjutformar för plastpallar

Har du någonsin undrat varför vissa plastpallar håller i åratal medan andra spricker under minimalt tryck? Hemligheten ligger inte i själva plasten, utan i det osynliga tekniska underverket: gjutformen som formar den.

För att skapa effektiva plastpallformar krävs en känslig balans mellan vetenskapliga principer och praktisk teknik. Från analys av lastfördelning till optimering av materialflöde - varje designbeslut har en direkt inverkan på pallens prestanda, hållbarhet och tillverkningseffektivitet.

Förstå de viktigaste elementen i designen av pallformar

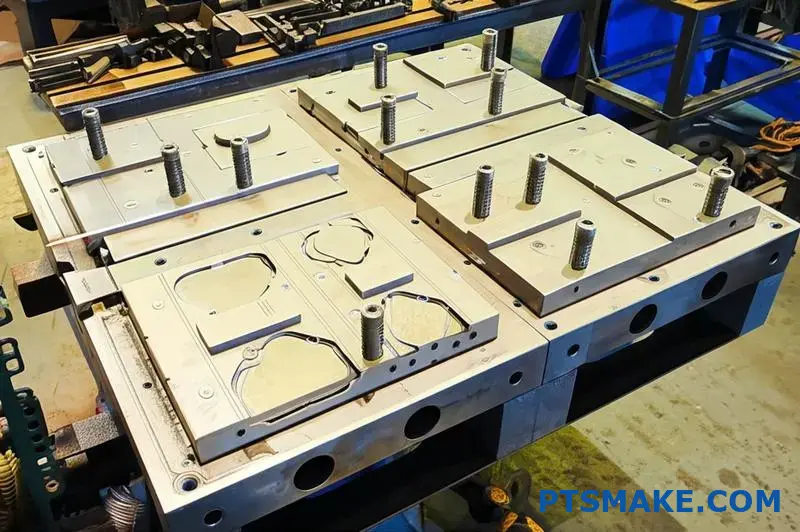

När vi dyker ner i formgivning av plastpallar måste vi först inse att dessa till synes enkla produkter faktiskt är komplexa tekniska projekt. På PTSMAKE har jag lärt mig att en framgångsrik formkonstruktion alltid börjar med en grundlig förståelse för slutanvändarens krav. Detta inkluderar viktkapacitet, staplingsstyrka, miljöförhållanden och hanteringsmetoder.

Den smältflödesindex1 Det valda plastmaterialets egenskaper har stor betydelse för hur vi utformar formverktyget. Olika polymerer beter sig unikt under formsprutningen, vilket kräver specifika placeringar av ingångar och beräkningar av väggtjocklek.

Analys av lastbärande egenskaper: Grunden för hållbara pallar

En viktig aspekt av konstruktionen av pallformar är en omfattande belastningsanalys. Vi måste överväga:

- Statisk lastkapacitet - Den maximala vikt som pallen kan hålla när den står stilla

- Dynamisk lastkapacitet - Viktkapacitet under rörelse (normalt 75-80% av den statiska kapaciteten)

- Lastkapacitet för ställage - Stödstyrka när pallen endast stöds vid kanterna

Formkonstruktionen måste uppfylla dessa krav genom strategiska ribbmönster, materialfördelning och strukturella stödfunktioner.

Optimering av spänningsfördelning

Korrekt spänningsfördelning uppnås genom:

- Enhetlig väggtjocklek för att förhindra skevhet och sjunkmärken

- Strategisk placering av ribbor för maximal styrka med minimalt material

- Avrundade hörn för att förhindra spänningskoncentration

- Balanserade materialflödesvägar för att säkerställa jämn densitet

Överväganden om gjutningsprocessen

När vi konstruerar plastpallformar måste vi ta hänsyn till hela tillverkningsprocessen. Detta inkluderar:

| Designfunktion | Konsekvenser för tillverkningen | Designlösning |

|---|---|---|

| Djupa dragningar | Kan orsaka materialförtunning | Inkorporera progressiva dragvinklar |

| Tjocka sektioner | Potential för sjunkmärken | Design av hålkärnor och gasassistansalternativ |

| Komplexa geometrier | Svårt materialflöde | Strategisk placering av portar och flödesanalys |

| Krav på kylning | Påverkan på cykeltiden | Optimerad layout för kylkanaler |

Materialvalets inverkan på formkonstruktionen

Valet av plastmaterial påverkar direkt kraven på formens utformning. På PTSMAKE arbetar vi vanligtvis med:

- Polyeten med hög densitet (HDPE) - Kräver formar med utmärkt ventilation på grund av dess höga krympningshastighet

- Polypropylen (PP) - Kräver exakta temperaturregleringszoner i gjutformen

- Återvunnen plast - Kräver ofta en mer robust formkonstruktion för att hantera inkonsekvenser

Varje material har olika flödesegenskaper, krympningshastigheter och kylningsbeteenden, som alla måste beaktas vid utformningen av verktyget.

Förebyggande av vanliga defekter genom design

Effektiv design av pallformar förebygger och förhindrar vanliga tillverkningsfel:

- Vridning - Kontrollerad genom balanserad kylning och jämn väggtjocklek

- Korta skott - Åtgärdas genom korrekt placering och storlek på grindarna

- Svetslinjer - Minimeras genom strategisk utformning av flödesvägar

- Sänkmärken - Förhindras genom korrekt utformning av stödkonstruktionen och kylning

Branschstandarder och efterlevnad

Konstruktionen av pallformar måste säkerställa att slutprodukten uppfyller relevanta industristandarder, inklusive:

- ISO 8611 för protokoll för testning av pallar

- Regionala krav på bärighet

- Materialsäkerhet för specifika branscher (livsmedel, läkemedel etc.)

Formens utformning har en direkt inverkan på pallens förmåga att uppfylla dessa standarder, vilket gör att det är viktigt att ta hänsyn till efterlevnaden redan i de tidigaste designfaserna.

Kostnadseffektivitet Balanseringslag

Att hitta den perfekta balansen mellan hållbarhet och produktionskostnad är kanske den mest utmanande aspekten av utformningen av pallformar. Genom noggrann materialfördelning, strategisk förstärkning och innovativa kyllösningar kan vi skapa formar som producerar lastpallar som uppfyller prestandakraven och samtidigt håller konkurrenskraftiga priser.

På PTSMAKE arbetar vi med simuleringsdrivna designupprepningar som identifierar den optimala balanspunkten för varje kunds specifika behov, vilket gör att vi kan skapa plastpallformar som ger ett exceptionellt värde.

Portdesign och CAE-analys för optimalt flöde

Har du någonsin stirrat på en felfri plastpall och undrat hur det är möjligt att skapa något så stort utan synliga flödesmärken eller svaga punkter? Hemligheten ligger i den osynliga arkitekturen av grindar och löpare som matar in smält plast i formen.

Multi-point gate design är den obesjungna hjälten i storskalig plastpallsproduktion, och fungerar som ett noggrant orkestrerat bevattningssystem för att säkerställa att varje hörn av din pall får den perfekta mängden material vid idealisk temperatur och tryck.

Den kritiska rollen för flerpunktsgrindsystem

När det gäller stora plastpallformar räcker det helt enkelt inte med konventionella konstruktioner med en enda grind. Pallarnas storlek (vanligtvis 40×48 tum eller större) skapar betydande utmaningar för materialflödet. På PTSMAKE har vi kommit fram till att flerpunktsgrindsystem är absolut nödvändiga för en framgångsrik design av pallformar.

Flerpunktsgrindar ger flera viktiga fördelar:

- Balanserat materialflöde över hela formkaviteten

- Reducerade tryckkrav jämfört med konstruktioner med en enda grind

- Mer konsekvent kylning vilket leder till en mer enhetlig krympning

- Lägre risk för skevhet i den färdiga produkten

- Minimerad flödeslängd för varje materialväg

Den strategiska placeringen av portarna är kanske det viktigaste designbeslutet i hela verktygsutvecklingsprocessen. För få portar och du får ofullständiga fyllningar; för många och du skapar överdrivna svetslinjer och ökade produktionskostnader.

Strategi för placering av grindar för optimalt flöde

Grindplacering handlar inte bara om att se till att formen fylls helt - det handlar om att kontrollera hur den fyller. För plastpallar följer vi i allmänhet dessa principer:

- Grindar bör placeras vid punkter med maximal tjocklek

- Behåll samma flödesavstånd från varje port när så är möjligt

- Placera grindar för att styra materialflödet mot områden med komplex geometri

- Undvik att placera grindar i mycket synliga eller strukturella områden där rester av grindar kan försämra prestandan

- Tänk på flödesorientering2 effekter på materialegenskaper i kritiska strukturområden

Jag har kommit fram till att de flesta plastpallar har nytta av 4-8 gate points, beroende på storlek och komplexitet. Det exakta antalet och positionen måste bestämmas genom noggrann analys och simulering.

Utnyttja CAE-programvara för flödesoptimering

CAE-simulering (Computer-Aided Engineering) har revolutionerat formkonstruktionen, särskilt för komplexa produkter som plastpallar. På PTSMAKE använder vi avancerad programvara för flödessimulering för att förutse och förebygga potentiella problem innan vi skär något stål.

Fördelar med flödessimulering vid konstruktion av pallformar

Vår CAE-analys ger viktiga insikter som skulle vara omöjliga att fastställa enbart genom erfarenhet:

| Typ av analys | Vad den avslöjar | Varför det är viktigt |

|---|---|---|

| Analys av fyllnadstid | Hur snabbt och jämnt gjutformen fylls | Förhindrar korta skott och överhettat material |

| Tryckfördelning | Områden med högt och lågt tryck under fyllning | Identifierar potentiella strukturella svagheter och brister |

| Kartläggning av temperatur | Materialtemperatur genom hela flödesvägen | Förhindrar nedbrytning och säkerställer korrekt fusion |

| Förutsägelse om luftfälla | Där luftfickor kan bildas | Förhindrar brännmärken och ofullständiga fyllningar |

| Svetslinjernas placering | Där materialflödesfronter möts | Lyfter fram potentiella strukturella svagheter |

Med hjälp av dessa simuleringar kan vi testa olika grindkonfigurationer virtuellt, vilket sparar mycket tid och resurser jämfört med traditionella "trial-and-error"-metoder.

Förebyggande av defekter genom simulering

Svetslinjer är ett särskilt problem i konstruktioner med flera gater eftersom de utgör potentiella svaga punkter i den färdiga produkten. Vår CAE-analys gör det möjligt för oss att:

- Förutse den exakta placeringen av alla svetslinjer

- Optimera grindplaceringen för att flytta svetslinjer bort från områden med hög belastning

- Justera bearbetningsparametrarna för att förbättra svetslinjens hållfasthet

- Implementera designfunktioner som kompenserar för svagheter i svetslinjen

I en nyligen genomförd pallkonstruktion visade vår simulering till exempel att den ursprungliga konfigurationen med 6 grindar skulle skapa en svetslinje rakt igenom en kritisk ingångspunkt för gaffeltruckar. Genom att byta till ett 8-grindssystem med modifierad positionering kunde vi flytta svetslinjen till ett förstärkt område och öka lastkapaciteten med cirka 15%.

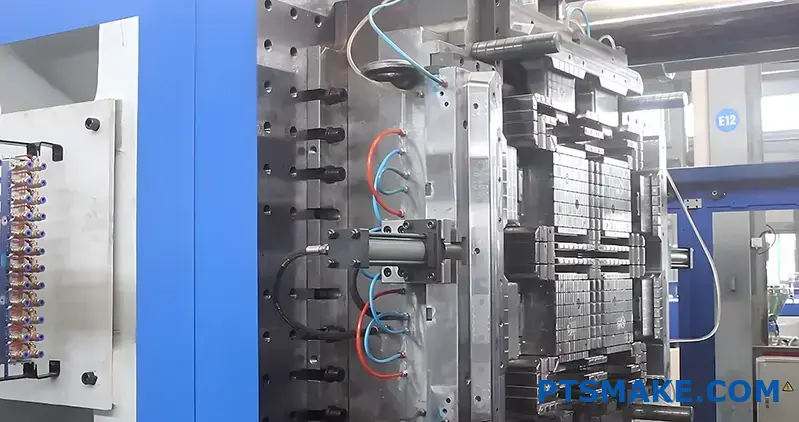

Varmkanalsystem för stora pallformar

Kallkanalsystem är enklare, men stora plastpallformar drar nästan alltid nytta av varmkanalsystem. Integrerade varmkanalsystem erbjuder flera avgörande fördelar:

Fördelar med varmkanalsystem vid pallproduktion

- Materialeffektivitet: Eliminerar skrot från löpare, som kan vara betydande i stora pallar

- Minskning av cykeltid: Inget behov av att kyla och mata ut löpare

- Konsekvent bearbetning: Bibehåller materialtemperaturen under hela fyllningscykeln

- Krav på reducerat tryck: Lägre insprutningstryck tack vare bibehållen materialtemperatur

- Exakt kontroll: Möjlighet att balansera flödet mellan flera portar genom individuella temperaturregleringszoner

Den initiala investeringen i varmkanalsteknik kompenseras snabbt av materialbesparingar och produktionseffektivitet, särskilt vid högvolymproduktion av pallar.

Balansering av materialflöde genom utformning av fördelare

Varmkanalens grenrörsdesign är avgörande för att säkerställa ett balanserat flöde genom alla portar. På PTSMAKE designar vi anpassade grenrörssystem som tar hänsyn till:

- Symmetriska flödesvägar när så är möjligt

- Balanserade tryckfall över olika flödesvägslängder

- Optimerade smältkanaldiametrar för att bibehålla konsekventa materialegenskaper

- Strategisk termisk isolering för att förhindra värmeöverföring till kylpallssektioner

Vårt sätt att utforma grenrör fokuserar inte bara på att fylla formen, utan även på att bibehålla konsekventa materialegenskaper i hela paletten. Detta resulterar i en jämnare krympning, minskad skevhet och i slutändan en mer hållbar produkt.

Kombinationen av flerpunktsdesign, omfattande CAE-analys och integrerade varmkanalsystem gör att vi kan skapa pallformar av plast som producerar konsekventa, högkvalitativa detaljer med minimala defekter och maximal effektivitet. När dessa tekniker implementeras på rätt sätt kan de avsevärt minska cykeltiderna och samtidigt förbättra den totala pallprestandan.

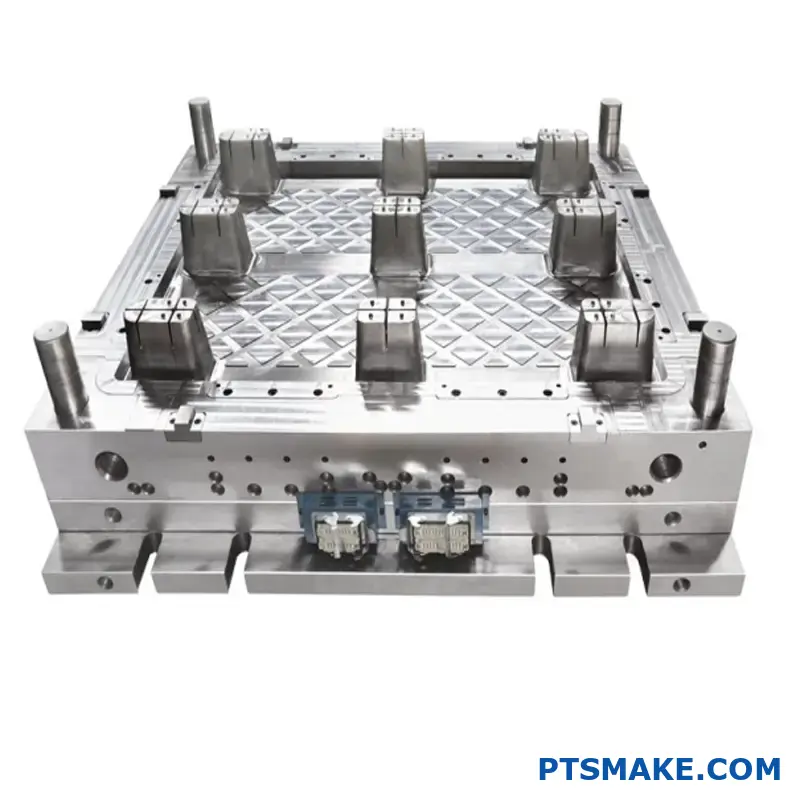

Teknik för forminsatser och kylsystem

Har du någonsin undrat vad det är som gör att en plastpallform fungerar med sådan precision trots extrema temperaturvariationer? Hemligheten ligger i det tekniska underverket med insatser och kylsystem som arbetar i harmoni för att skapa felfria produkter gång på gång.

Formverktygens insats- och kylsystem utgör den kritiska grunden för plastpallformens prestanda. Dessa komponenter säkerställer dimensionsstabilitet, förhindrar deformation under termisk cykling och avgör i slutändan både kvaliteten och produktionseffektiviteten hos dina pallar.

Den kritiska rollen för precisionsinsatser i pallformar

Framgången för en plastpallform beror till stor del på insatsernas precision och hållbarhet. På PTSMAKE har jag själv sett hur korrekt konstruerade insatser dramatiskt kan förlänga formens livslängd samtidigt som produktkonsistensen bibehålls.

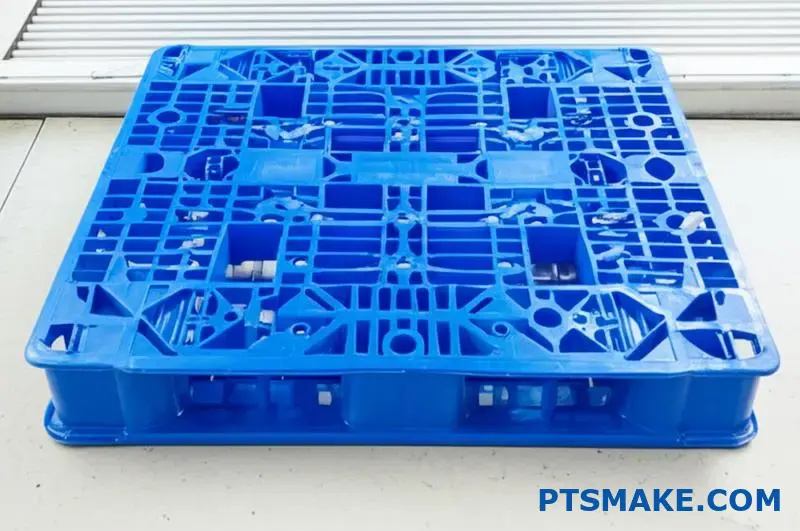

Forminsatser är specialiserade komponenter som utgör kritiska delar i pallkonstruktionen. För plastpallar inkluderar dessa vanligtvis:

- Hörnformationer som måste tåla upprepade stötar

- Bärande revbensstrukturer som ger styrka

- Ingångspunkter för gafflar och pallbockar

- Staplingsfunktioner som garanterar säker inbäddning

Utmaningen med insatser i rörliga och fasta delar av formen är att förhindra förskjutning under värmecykler. När en form värms upp under formsprutningen och kyls ned efteråt skapar termisk expansion och sammandragning krafter som gradvis kan förskjuta insatserna.

Materialval för insatsens livslängd

Valet av insatsmaterial har stor betydelse för prestanda och livslängd. För plastpallformar rekommenderar vi vanligtvis:

| Material för insats | Viktiga egenskaper | Bästa applikationer |

|---|---|---|

| P20 Verktygsstål | God seghet, rimlig slitstyrka | Allmänna egenskaper för pallar |

| H13 Verktygsstål | Utmärkt varmhårdhet, bra slitstyrka | Högt belastade områden, hörn |

| S7 Verktygsstål | Överlägsen slagtålighet | Områden som utsätts för mekaniska stötar |

| Beryllium Koppar | Överlägsen värmeledningsförmåga | Områden som kräver snabb kylning |

Varje material erbjuder specifika fördelar, men måste anpassas till de särskilda krav som ställs på skärets placering. Till exempel använder vi ofta skär av härdat H13-stål i områden med högt slitage, som gaffelingångar, för att maximera livslängden.

Säkra insatserna mot termisk rörelse

För att förhindra förskjutning under värmecykler omfattar korrekt konstruktion av insatser flera viktiga strategier:

Mekaniska förankringssystem

Det mest tillförlitliga sättet att säkra insatsen är genom mekanisk förankring:

- Dovetail-design - Dessa skapar en sammankopplad led som fysiskt förhindrar rörelse i viktiga riktningar

- Lås för axlar - Trappstegsformade funktioner som motverkar rörelser i sidled

- Hållstiften - Ytterligare fästelement som säkrar insatsen från flera håll

Exakta toleranser för passningar

Den interferenspassning3 mellan insatserna och formbotten spelar en avgörande roll för att förhindra rörelse. Vi håller normalt toleranser på ±0,005 mm för placering av insatser, vilket ger en säker passform samtidigt som det ger utrymme för termisk expansion.

Strategiska materialkombinationer

Genom att selektivt använda material med kompletterande värmeutvidgningskoefficienter kan vi skapa insatssystem som behåller sin position under hela värme- och kylcykeln.

Avancerade kylanordningar för dimensionsstabilitet

Även med perfekt fastsatta skär skapar ojämn kylning andra problem. Heta punkter leder till differentiell krympning, skevhet och förlängda cykeltider. För plastpallformar är utformningen av kylsystemet särskilt utmanande på grund av:

- Stora ytor som kräver jämn kylning

- Varierande väggtjocklekar genom hela konstruktionen

- Djupa ribbor och strukturella element som fångar värme

- Behovet av snabba cykeltider i produktionen

Design av balanserad kylkrets

Effektiva kylanordningar för pallformar:

- Oberoende kylzoner - Olika delar av verktyget kräver olika kylningsintensiteter

- Konforma kylkanaler - Dessa följer konturerna av pallens geometri

- Främjande av turbulent flöde - Speciella kanalutformningar som förbättrar värmeöverföringen

- Balanserat vattenflöde - Jämn kylning över alla kretsar

På PTSMAKE använder vår termiska analys beräkningsströmningsdynamik för att simulera kylprestanda innan mögelkonstruktionen påbörjas. Detta gör att vi kan identifiera och eliminera potentiella hot spots.

Utmaningar med kylning i ribbade konstruktioner

Plastpallar förlitar sig på invändiga ribbor för strukturell integritet, men dessa ribbor innebär betydande utmaningar för kylningen. De djupa sektionerna fångar upp värme, medan tunna väggar kyls snabbt, vilket skapar ojämn krympning.

För att lösa detta implementerar vi:

- Kaskadkopplade kylkretsar - Ger högre kylkapacitet till tjocka sektioner

- Termiska stift - Specialiserade kylelement som når djupt in i revbenen

- Differentiell kylningstid - Stegvis kylning som upprätthåller jämn temperaturfördelning

Termisk hantering för optimering av materialflöden

Utöver dimensionsstabilitet har kylarrangemang en direkt inverkan på materialflödet. Strategisk kylning hjälper:

- Kontrollera stelningssekvensen för att förhindra hålrum

- Hantera materialets viskositet under fyllning

- Minska inre spänningar i den färdiga produkten

- Säkerställa fullständig packning av alla funktioner

Förebyggande teknik mot vanliga felkällor

När vi konstruerar insats- och kylsystem för plastpallformar arbetar vi proaktivt med vanliga felkällor:

Förebyggande av termisk utmattning

Upprepade värme- och kylcykler leder så småningom till termisk utmattning i formkomponenter. För att mildra detta:

- Spänningsavlastad infästning av insats - Konstruktioner som tar hänsyn till värmeutvidgning

- Gradvisa uppvärmnings-/kylningscykler - Undvik om möjligt extrem termisk chock

- Termiska barriärbeläggningar - Skyddande lager som minskar värmeöverföringen till känsliga komponenter

Strategier för slitstyrka

Produktion av pallar i stora volymer innebär tusentals insprutningscykler, vilket skapar ett betydande slitage på insatsytorna. Vårt tillvägagångssätt inkluderar:

- Ytbehandlingar - Nitrering och andra härdningsprocesser

- PVD-beläggningar - Fysisk ångdeponering av slitstarka skikt

- Utbytbara slitinsatser - Design som gör det enkelt att byta ut komponenter med högt slitage

Genom att kombinera precisionsteknik för insatser med optimerade kylarrangemang skapar vi plastpallformar som bibehåller dimensionsstabilitet under hela produktionskörningen. Denna integration säkerställer ett jämnt materialflöde, eliminerar heta punkter och ger en jämn kvalitet på detaljerna med optimerade cykeltider.

Den noggranna samordningen mellan insatsdesign och kylsystem avgör i slutändan inte bara kvaliteten på den färdiga pallen, utan även formens produktionseffektivitet och totala livslängd. Hos PTSMAKE har denna helhetssyn på formkonstruktion visat sig vara avgörande för att skapa hållbara, högpresterande plastpallformar.

Krav på utmatningssystem för pallformar

Har du någonsin kämpat med plastpallar som visar fula märken efter utskjutningsstiften eller, ännu värre, spricker under produktionen? Den dolda boven i dramat är ofta ett felaktigt utformat utmatningssystem - den obesjungna hjälten bakom framgångsrik gjutning av pallar.

Ett välkonstruerat utmatningssystem är avgörande för plastpallformens prestanda och kräver exakt placering av stift, balanserad kraftfördelning och robust strukturellt stöd. När det är korrekt utformat säkerställer det en smidig utlösning utan att kompromissa med pallens strukturella integritet eller estetiska kvalitet.

Strategisk placering av utskjutningsstiftet för optimal utlösning

När man konstruerar utmatningssystem för plastpallformar är stiftplaceringen helt avgörande. Den stora ytan och den komplexa geometrin hos pallar skapar unika utmaningar som kräver genomtänkta tekniska lösningar.

Till skillnad från mindre plastdetaljer som kanske bara kräver ett fåtal utmatningsstift, behöver plastpallar vanligtvis dussintals strategiskt placerade stift för att säkerställa en jämn kraftfördelning under utmatningen. På PTSMAKE har vi kommit fram till att korrekt placering av stiften följer flera viktiga principer:

- Jämn kraftfördelning över hela pallens yta

- Strategisk positionering vid punkter med maximal strukturell styvhet

- Undvikande av tunnväggiga sektioner som kan deformeras under utskjutningstryck

- Placering i naturliga vinklar för att minimera motståndet under utsättningen

Varje tapps placering måste noga övervägas utifrån pallens specifika konstruktionsegenskaper, inklusive ribbstrukturer, lastbärande områden och monteringspunkter.

Beräkning av erforderlig utskjutningskraft

För att kunna bestämma lämplig utmatningskraft måste man först förstå de faktorer som skapar motstånd vid borttagning av detaljer:

| Faktor | Påverkan på utskjutning | Strategi för begränsning |

|---|---|---|

| Yta | Större kontaktyta ökar motståndet | Optimera dragvinklar och struktur |

| Materialkrympning | Högre krympning ger ett fastare grepp | Justera materialval och kylsystem |

| Ytstruktur | Texturerade ytor ökar friktionen | Balansera krav på textur med behov av frisläppning |

| Utkast till vinklar | Otillräcklig dragkraft ökar motståndet | Implementera ett drag på minst 1,5° på alla vertikala ytor |

| Underskärningar | Skapa mekanisk låsning | Använd sidohandlingar eller offerfunktioner där det är möjligt |

För stora pallformar beräknar vi normalt en minsta utskjutningskraft på 2-3 ton per kvadratmeter projicerad yta, beroende på de specifika materialegenskaperna och konstruktionsdetaljerna.

Förebyggande av defekter relaterade till nålar

Dåligt utformade utmatningssystem skapar ofta synliga defekter i den färdiga pallen. Vanliga problem inkluderar:

- Tryckmärken - Synliga fördjupningar där utskjutningsstiften kommer i kontakt med detaljen

- Stressblekning - Lokaliserad missfärgning på grund av för högt utskjutningstryck

- Sprickbildning - Strukturfel orsakat av ojämna utskjutningskrafter

- Fastnar - Ofullständig frisläppning som orsakar produktionsförseningar och skador

För att förhindra dessa problem har vi implementerat flera specialiserade designfunktioner:

Avancerade konstruktioner för stifthuvuden

Vanliga utskjutarstift med platt huvud lämnar ofta synliga märken på plastpallar. Istället använder vi:

- Skräddarsydda profilerade huvuden som matchar pallens ytkontur

- Huvud med större diameter som fördelar kraften över ett större område

- Polerade stiftytor som minimerar friktion och märkning

- Utskjutningssprintar i flera steg som ger progressiv frigöring

Krav på strukturellt stöd för utskjutningssystem

Utmatningssystemet för plastpallformar måste ha ett robust stöd för att klara tusentals produktionscykler utan att gå sönder. Viktiga strukturella komponenter inkluderar:

Design av ejektorplattans montering

Ejektorplattan måste vara konstruerad för att:

- Fördela kraften jämnt över alla stift

- Upprätthålla anpassningen under hela utskjutningsslaget

- Motstå nedböjning under belastning

- Ger smidig, kontrollerad rörelse under drift

För stora pallformar använder vi vanligtvis dubbla utmatningsplattor med extra stödpelare för att förhindra att plattan böjs och säkerställa en jämn tapprörelse. Den primära utskjutarplattan rymmer stiften, medan den sekundära plattan ger strukturellt stöd och ansluter till utskjutningscylindrarna.

Styrsystem Precision

Exakt styrning av utmatningssystemet är avgörande för problemfri drift. Våra konstruktioner omfattar:

- Härdade och slipade styrpelare för att säkerställa smidig rörelse

- Precision bussningar4 med minimalt spel för att förhindra felinställning

- Självsmörjande komponenter för att minska slitage och underhållsbehov

- Antirotationsegenskaper som förhindrar vridning under utskjutningen

Denna precisionsstyrning säkerställer att alla utskjutarstift är korrekt inriktade mot sina motsvarande hål, vilket förhindrar fastlåsning och förtida slitage.

Kvalitetskrav för utkastarpinnar och tillbehör

De enskilda komponenterna i utskjutningssystemet måste uppfylla stränga kvalitetsstandarder för att säkerställa tillförlitlig prestanda:

Materialspecifikationer för Ejektorkomponenter

Vi väljer material utifrån specifika verksamhetskrav:

| Komponent | Rekommenderat material | Viktiga egenskaper |

|---|---|---|

| Utskjutningssprintar | H13 Verktygsstål (HRC 48-52) | Utmärkt slitstyrka, dimensionsstabilitet |

| Returpinnar | W1 Verktygsstål (HRC 58-62) | Överlägsen slagtålighet, goda slitageegenskaper |

| Ejektorplattor | P20 Förhärdat stål | God bearbetbarhet, tillräcklig hållfasthet, stabilitet |

| Pelare för vägledning | M2 höghastighetsstål (HRC 60-63) | Exceptionell hårdhet, slitstyrka och styvhet |

För applikationer med korrosiva material eller långa serier kan vi specificera ytterligare behandlingar som gasnitrering eller PVD-beläggningar för att förbättra hållbarheten.

Krav på ytfinish och toleranser

Utskjutningskomponenter av hög kvalitet kräver exakta tillverkningstoleranser:

- Utskjutarstift kräver h7 tolerans på diameter (typiskt ±0,008 mm)

- Stifthål i hålrumsplattor ska ha H7-tolerans (typiskt ±0,010 mm)

- Ytfinishen på utkastarstiften ska vara Ra 0,2 μm eller bättre

- Pinnarnas vinkelräthet måste vara inom 0,01 mm över 100 mm längd

Dessa snäva toleranser säkerställer en smidig drift och förhindrar förtida slitage eller bindning under produktionen.

Avancerade utskjutningsfunktioner för komplexa pallkonstruktioner

Moderna plastpallar har ofta komplexa funktioner som kräver specialiserade utmatningslösningar:

Tvåstegs utskjutningssystem

För pallar med varierande väggtjocklek eller djupdragning använder vi ofta tvåstegsutmatning:

- Primär utkastning - Frigör pallens huvudstruktur från formhålan

- Sekundär utstötning - Riktar in sig på specifika funktioner som kräver extra kraft eller rörelse

Detta stegvisa tillvägagångssätt förhindrar snedvridning genom att säkerställa att starkare delar släpps först, följt av mer känsliga delar.

Pneumatiska assistanssystem

För särskilt utmanande områden ger pneumatisk assistans ytterligare fördelar:

- Utskjutning med luftblåsning - Strategiskt placerade luftkanaler som hjälper till att bryta vakuum och initiera frigöring

- Sekvenserade pneumatiska cylindrar - Tillhandahåller exakt tidsbestämd extra utskjutningskraft

- Kontrollerad avluftning - Förhindrar vakuumbildning i områden med djupa dragningar

Dessa pneumatiska system arbetar tillsammans med den mekaniska utmatningen för att säkerställa en fullständig och kontrollerad frigöring av detaljen.

Underhållsaspekter vid konstruktion av utskjutningssystem

Ett väldesignat utmatningssystem måste också ta hänsyn till långsiktiga underhållskrav:

- Enkel åtkomst till utskjutningsstift och returmekanismer

- Standardiserade komponenter där så är möjligt för att förenkla bytet

- Funktioner för övervakning av slitage som indikerar när underhåll behövs

- Smörjsystem som säkerställer konsekvent prestanda

På PTSMAKE utformar vi våra utmatningssystem för pallformar med underhållsintervaller som överensstämmer med de övergripande underhållsscheman för formar, vilket minimerar produktionsstopp.

Genom att implementera dessa omfattande krav på utmatningssystem säkerställer vi att våra plastpallformar levererar konsekventa detaljer av hög kvalitet med minimala produktionsproblem. Den noggranna integreringen av strategisk placering av stift, robust strukturellt stöd och högkvalitativa komponenter resulterar i utmatningssystem som fungerar tillförlitligt under hela formens livslängd.

Strategiskt val av stål för pallformar

I den konkurrensutsatta värld som plastpallstillverkning utgör handlar skillnaden mellan vinst och förlust ofta om ett enda kritiskt beslut - vilket stål du väljer till din form. Denna till synes lilla detalj kan dramatiskt påverka din produktionseffektivitet och produktens livslängd.

Valet av stål till plastpallformar innebär en noggrann avvägning mellan hållbarhet, prestanda och kostnadseffektivitet. Rätt val av stål avgör inte bara formens livslängd utan påverkar även cykeltider, underhållskrav och i slutändan produktionsekonomin.

Den kritiska balansen mellan hårdhet och seghet

När jag väljer stål till plastpallformar har jag lärt mig att det är absolut nödvändigt att hitta rätt balans mellan hårdhet och seghet. Det här är inte bara en teoretisk fråga - den har en direkt inverkan på den dagliga produktionen och den långsiktiga lönsamheten.

Hårdhet ger slitstyrka, vilket hjälper din gjutform att bibehålla kritiska dimensioner under tusentals produktionscykler. Men överdriven hårdhet sker ofta på bekostnad av seghet, vilket kan leda till för tidig sprickbildning eller flisning. För pallformar som ofta utsätts för betydande mekanisk påfrestning under drift blir denna balans särskilt kritisk.

Förståelse för stålegenskaper för gjutformstillämpningar

Det idealiska stålet för pallformar måste ha flera viktiga egenskaper:

- Motståndskraft mot slitage - Förmåga att motstå nötning från glasfyllda polymerer

- Motståndskraft mot korrosion - Skydd mot rost och kemiska angrepp

- Bearbetbarhet - Enkel tillverkning av komplexa geometriska funktioner

- Polerbarhet - Kapacitet att uppnå önskad ytfinish

- Termisk konduktivitet - Effektiv värmeöverföring för optimal cykling

- Dimensionell stabilitet - Minimal distorsion under värmebehandling

- Tålighet - Motståndskraft mot sprickbildning under mekanisk påfrestning

Varje stålsort erbjuder en annan kombination av dessa egenskaper, vilket gör att valet blir en fråga om att prioritera det som är viktigast för din specifika applikation.

Populära stålkvaliteter för pallformar

Baserat på min erfarenhet av att arbeta med många plastpallstillverkare har flera stålkvaliteter blivit industristandarder, var och en med tydliga fördelar för specifika applikationer.

P20 Förhärdat stål: Den mångsidiga arbetshästen

P20 (även känt som 1.2311 eller 3Cr2Mo) är fortfarande det mest använda stålet för plastpallformar, och det av goda skäl. Detta krom-moly verktygsstål erbjuder:

- Förhärdat tillstånd (28-32 HRC) som inte kräver någon ytterligare värmebehandling

- God bearbetbarhet och svetsbarhet

- Tillräcklig slitstyrka för de flesta termoplaster

- Utmärkt polerbarhet för ytkritiska applikationer

- Rimlig korrosionsbeständighet

- God dimensionsstabilitet

För standardpallapplikationer där extremt slitage inte förväntas ger P20 en utmärkt balans mellan prestanda och kostnadseffektivitet. Dess förhärdade karaktär minskar ledtiden avsevärt och eliminerar risken för distorsion under värmebehandlingen.

H13 Verktygsstål för varmbearbetning: Mästaren i hållbarhet

Vid tillverkning av pallar av slipande material som glasfyllda polymerer eller vid extremt höga produktionsvolymer ger H13 (1.2344) överlägsen prestanda:

- Utmärkt varmhårdhet (kan härdas till 48-52 HRC)

- Överlägsen slitstyrka jämfört med P20

- Bättre motståndskraft mot termisk utmattning

- God seghet för att motstå slagbelastning

- Utmärkt motståndskraft mot termisk sprickbildning

H13 kräver ytterligare värmebehandling, vilket ökar både kostnader och ledtid. Denna investering betalar sig dock genom förlängd livslängd för verktygen och minskade underhållskostnader vid högvolymsproduktion.

718 Modifierat formstål: Premium-alternativet

För tillverkare som söker en optimal balans mellan P20:s användarvänlighet och H13:s hållbarhet erbjuder 718 modifierat stål (1.2738) övertygande fördelar:

- Förhärdad till 35-40 HRC med möjlighet till genomhärdning

- Förbättrad slitstyrka jämfört med standard P20

- Bättre nitreringssvar5 för ytförbättring

- Utmärkt polerbarhet för estetiska tillämpningar

- Förbättrad jämnhet i hårdhet genom hela tjockleken

- Förbättrad svetsbarhet för reparationer och modifieringar

Även om det är ungefär 20-30% dyrare än standard P20, ger 718 modifierat stål ofta ett bättre totalvärde genom längre livslängd och minskat underhållsbehov.

Alternativ i rostfritt stål: Prioriterat korrosionsskydd

Vid tillverkning av pallar för livsmedels-, läkemedels- eller utomhusapplikationer där korrosionsbeständighet är av största vikt, blir rostfria alternativ nödvändiga:

| Stålkvalitet | Hårdhet (HRC) | Motståndskraft mot korrosion | Relativ kostnad | Bästa applikationer |

|---|---|---|---|---|

| 420 rostfritt stål | 48-52 | Bra | Medelhög-Hög | Pallar av livsmedelskvalitet |

| 440C rostfritt stål | 56-58 | Måttlig | Hög | Korrosiva miljöer med högt slitage |

| S136 (AISI 420) | 48-52 | Utmärkt | Mycket hög | Pallar för medicin/läkemedel |

Dessa rostfria alternativ kostar en hel del mer, men de är nödvändiga när det gäller att följa lagar och regler eller vid extrema miljöförhållanden.

Strategisk materialallokering för kostnadsoptimering

En sofistikerad metod för konstruktion av pallformar innefattar strategisk materialallokering - att använda olika stål för olika formkomponenter baserat på deras specifika krav.

Hybrida konstruktionsmetoder

I stället för att bygga hela gjutformen av en enda stålsort kan du överväga dessa hybridmetoder:

Differentiering mellan kärna och hålighet - Använda mer hållbart stål för hålrummet (som vanligtvis utsätts för mer slitage) och ekonomiskt stål för kärnan

Insticksbaserad strategi - Huvudformkroppen tillverkas av P20 medan H13-insatser används för områden med högt slitage, t.ex:

- Gateplatser som upplever erosion av materialflödet

- Tunna ribbor utsatta för mekanisk påfrestning

- Hörndetaljer som är utsatta för slagskador

- Glidande komponenter med metall-mot-metall-kontakt

Optimering av ytbehandling - Tillämpning av riktade ytbehandlingar på standardstål:

- Nitrering för förbättrad ythårdhet

- PVD-beläggningar för minskad friktion och slitage

- Krombeläggning för korrosionsskydd

Detta strategiska tillvägagångssätt kan minska de totala materialkostnaderna med 15-25% samtidigt som prestandan bibehålls eller till och med förbättras inom kritiska områden.

Kopparlegerade komponenter för termisk hantering

Stål utgör den strukturella grunden för pallformar, men strategisk användning av kopparlegeringar förbättrar den termiska prestandan avsevärt. Berylliumkoppar (BeCu) har en värmeledningsförmåga som är cirka 5 gånger högre än verktygsstål, vilket gör den idealisk för:

- Kärnor i tjocka sektioner - Avlägsna värme från områden som är utsatta för sjunkmärken

- Områden som kräver snabb kylning - Minska cykeltiden i kritiska sektioner

- Hot spots identifierade i termisk analys - Balansering av total kylning

Trots sin högre materialkostnad ger BeCu ofta en övertygande avkastning på investeringen genom kortare cykeltider och kvalitetsförbättringar i utmanande pallkonstruktioner.

Bearbetningsimplikationer av val av stål

Ditt val av stål påverkar direkt flera aspekter av tillverkning och underhåll av gjutformar:

Överväganden om maskinbearbetning

Hårdare stål kräver i allmänhet:

- Reducerade skärhastigheter

- Mer frekventa verktygsbyten

- Specialiserade skärstrategier

- Längre bearbetningstid

Dessa faktorer ökar den initiala kostnaden för gjutformen men kan kompenseras av en förbättrad livslängd.

Krav på värmebehandling

Icke-förhärdade stål kräver noggrann planering av värmebehandlingen:

- Korrekt avspänning före slutbearbetning

- Kontrollerad uppvärmning och kylning för att minimera distorsion

- Flera härdningscykler för optimal prestanda

- Extra bearbetningstillägg för att kompensera för dimensionsändringar

Vid val av genomhärdade stål bör man räkna med ytterligare 2-3 veckors ledtid för korrekt värmebehandling.

Underhåll och service

Olika stålsorter har olika grad av reparerbarhet:

- P20 erbjuder utmärkt svetsbarhet för reparationer

- H13 kräver förvärmning och specialiserade svetsmetoder

- Rostfria kvaliteter kräver ofta specialelektroder

Tänk på din underhållskapacitet när du väljer verktygsmaterial, särskilt vid högvolymsproduktion där stillestånd är kostsamt.

Genom att noggrant utvärdera de specifika kraven för din plastpallapplikation, produktionsvolym och livstidskostnader kan du välja det optimala stålet som balanserar prestanda och ekonomi. Kom ihåg att det billigaste stålet sällan är det mest ekonomiska i det långa loppet - det verkliga måttet är kostnad per del under formens hela produktionslivslängd.

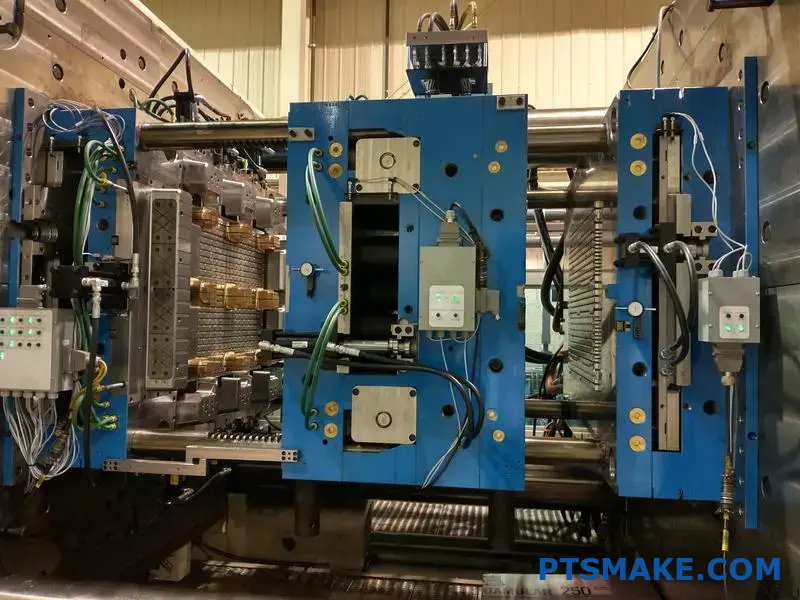

Tillverkningsutrustning och processteknik

Har du någonsin undrat vad som driver precisionen bakom de felfritt konstruerade plastpallarna? Magin ligger bakom fabriksdörrarna där specialmaskiner förvandlar rå design till hållbara industriella arbetshästar.

Tillverkning av högkvalitativa plastpallformar kräver ett sofistikerat ekosystem av toppmodern utrustning och förfinad bearbetningsteknik. Från precisionsbearbetningscentra till avancerade inspektionssystem - varje del av utrustningen spelar en avgörande roll för att leverera formar som fungerar felfritt i miljontals cykler.

De viktigaste maskinerna för tillverkning av precisionsverktyg för pallar

För att skapa plastpallformar som levererar konsekventa produkter av hög kvalitet krävs specialiserad tillverkningsutrustning som erbjuder exceptionell precision och tillförlitlighet. På PTSMAKE har vi ett omfattande utbud av maskiner som är särskilt utformade för utmärkt gjutformstillverkning på vårt produktionsgolv.

CNC-bearbetningscentraler med hög precision

I hjärtat av vår tillverkningsprocess för pallformar finns avancerade CNC-bearbetningscentra. Dessa sofistikerade system utför de kritiska skäroperationer som förvandlar råa stålblock till precisionsformkomponenter.

För stora pallformar använder vi 5-axliga bearbetningscentra med följande specifikationer:

| Typ av maskin | Viktiga förmågor | Bästa applikationer |

|---|---|---|

| 5-axliga CNC-fräsar | Komplexa 3D-ytor, underskärningar | Bearbetning av hålrum och kärnor |

| CNC med hög hastighet | Fina detaljer, utmärkt ytfinish | Efterbearbetning |

| Kraftig CNC | Stora arbetsstycken, arbete i djupa hålrum | Bearbetning av bottenplatta och stora komponenter |

Dessa maskiner erbjuder positioneringsnoggrannhet inom ±0,005 mm, vilket är avgörande för att skapa perfekta passytor mellan formkomponenterna. För pallformar av plast med komplexa ribbstrukturer och texturerade ytor säkerställer denna precision korrekt materialflöde och formning av detaljer.

De senaste höghastighetsbearbetningscentren ger också enastående ytfinish direkt från bearbetningen, vilket minskar behovet av manuell polering och ger jämnare kylprestanda genom de färdiga formytorna.

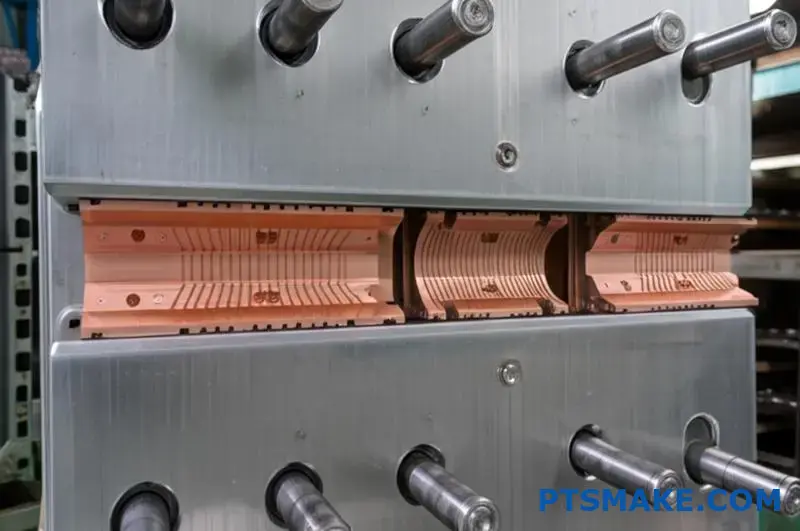

Specialiserad EDM-utrustning för komplexa detaljer

Elektrisk urladdningsbearbetning (EDM) spelar en avgörande roll när det gäller att skapa funktioner som skulle vara omöjliga med konventionell bearbetning. För gjutformar till plastpallar använder vi både tråd- och sänke-EDM-system:

- Trådgnistning - Skapar exakta skärbanor för komplexa insatsformer och hål för utskjutningsstift

- Sinker EDM - Formar strukturerade ytor och djupa håligheter med vassa hörn

Vår EDM-utrustning kan uppnå ytfinheter så fina som Ra 0,1 μm, vilket är avgörande för att skapa texturmönster som både förbättrar pallarnas utseende och förbättrar släppförmågan vid gjutning.

Utrustning för precisionsslipning

Planslipmaskiner och cylindriska slipmaskiner säkerställer perfekt planhet och måttnoggrannhet för motstående ytor. Dessa maskiner levererar:

- Ytjämnhet inom 0,01 mm över 1000 mm längd

- Parallellitet inom 0,005 mm

- Ytfinish på Ra 0,4 μm eller bättre

För pallformar i plast, där korrekt tätning mellan formhalvorna är avgörande för att förhindra flammor, skapar precisionsslipning de perfekta kontaktytorna som säkerställer dimensionsstabilitet under formens hela livslängd.

Avancerade värmebehandlingsanläggningar

Värmebehandling spelar en avgörande roll för prestandan och livslängden hos gjutformar för plastpallar. Vår kapacitet inom värmebehandling inkluderar:

- Värmebehandling i vakuum - Minimerar distorsion och förhindrar ytoxidation

- Ugnar med kontrollerad atmosfär - Säkerställer jämn härdning genom stora komponenter

- Kryogenisk bearbetning - Förbättrar slitstyrkan för högproduktiva formar

- Stressavlastande bearbetning - Förhindrar skevhet under bearbetning och drift

För högvolymproduktion av plastpallar ger korrekt värmebehandlade formar en dramatiskt förlängd livslängd, ofta miljontals cykler innan underhåll krävs.

Avancerade mätsystem för kvalitetssäkring

Kvalitetskontroll är av yttersta vikt vid tillverkning av plastpallformar. Våra inspektionssystem verifierar att varje dimension uppfyller de exakta specifikationerna innan monteringen påbörjas.

Koordinatmätmaskiner (CMM)

Våra CMM-system ger omfattande verifiering av komplexa 3D-geometrier och mäter:

- Måttnoggrannhet inom ±0,003 mm

- Formtoleranser inklusive planhet, rundhet och cylindricitet

- Lägesförhållanden mellan kritiska objekt

För pallformar av plast med dussintals utmatningsstift, kylkanaler och kontaktytor säkerställer denna precision att alla komponenter är korrekt inriktade och fungerar.

Optiska mätsystem

För ytstrukturer och fina detaljer ger optisk skanning:

- Beröringsfri mätning av ömtåliga detaljer

- Snabb scanning av komplexa geometrier

- Jämförelse mot CAD-modeller med färgkodade avvikelsekartor

Denna teknik är särskilt värdefull för texturerade ytor på plastpallar, vilket säkerställer ett konsekvent utseende i flera formar när produktionsskalan kräver flera verktyg.

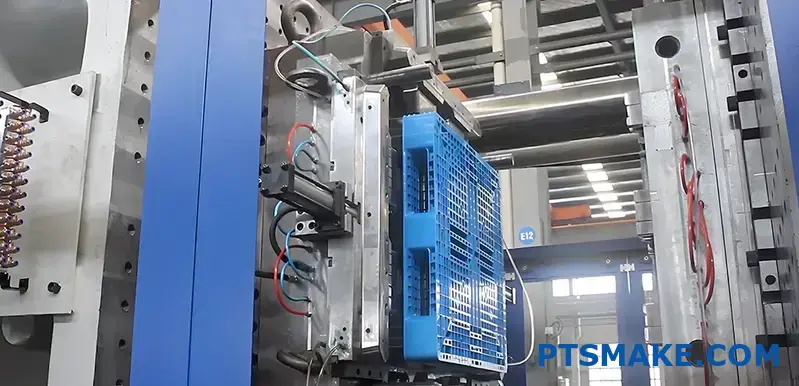

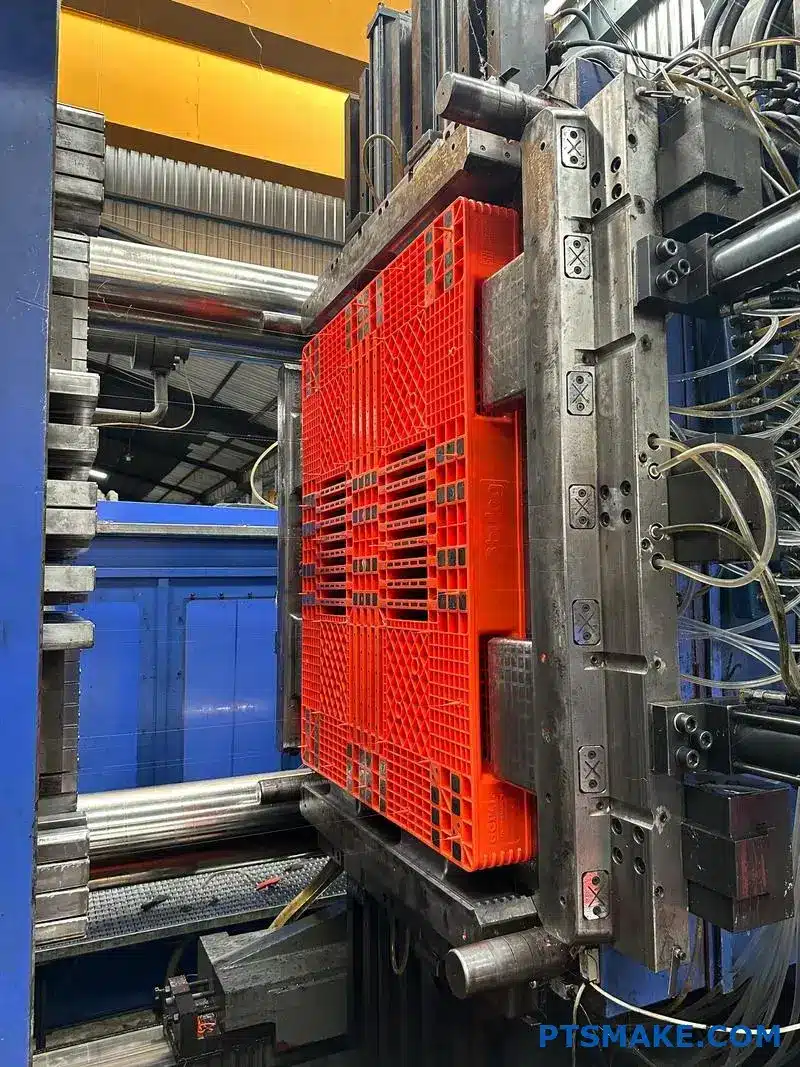

Digitala gjutsystem för processtyrning

Modern produktion av plastpallar bygger på sofistikerad formsprutning gjutmaskiner6 med avancerade styrsystem. Dessa digitala system ger:

Precisionsstyrning av parametrar

Dagens formsprutningssystem erbjuder oöverträffad kontroll över:

- Profiler för insprutningstryck - Programmerbar i flera steg för optimal fyllning

- Zonindelning av temperatur - Oberoende kontroll av olika formområden

- Fördelning av klämkraft - Säkerställer korrekt tätning trots stora formstorlekar

- Optimering av kyltid - Balansering av cykeltid mot detaljkvalitet

För stora plastpallar förhindrar dessa kontroller vanliga defekter som skevhet, sjunkmärken och ofullständig fyllning som annars skulle äventyra prestandan.

Integrerade övervakningssystem

Övervakning i realtid säkerställer jämn kvalitet under hela produktionskörningen:

- Tryckgivare för hålrum som upptäcker avvikelser i fyllningen

- Temperaturövervakning i hela formen

- Kontroll av klämkraft för att förhindra blixt

- Cykeltidsanalys för kontinuerlig optimering

Dessa övervakningssystem gör det möjligt för operatörerna att upptäcka potentiella problem innan de leder till defekta delar, vilket upprätthåller en jämn kvalitet under hela produktionskörningen.

Adaptiv bearbetningsteknik

De senaste gjutsystemen innehåller maskininlärningsalgoritmer som:

- Upptäck processavvikelser innan de påverkar detaljkvaliteten

- Automatisk justering av parametrar för att kompensera för materialvariationer

- Optimera cykeltiderna baserat på historiska prestandadata

- Förutse underhållsbehov innan fel uppstår

Vid tillverkning av plastpallar, där jämnhet är avgörande för stapelbarhet och bärförmåga, säkerställer dessa adaptiva system en jämn kvalitet på miljontals detaljer.

Mänsklig expertis: Den kritiska faktorn

Trots all avancerad utrustning är den mest värdefulla tillgången vid tillverkning av plastpallformar fortfarande kvalificerad personal. På PTSMAKE inkluderar vårt team:

Verktygsmästare

Med årtionden av erfarenhet har våra verktygsmakare:

- Djup förståelse för materialets beteende under bearbetning

- Möjlighet att uppnå perfekt passform mellan komponenter

- Expertis inom handbearbetning och polering

- Felsökningsfärdigheter för komplexa problem med gjutformar

Deras hantverksskicklighet säkerställer att varje plastpallform inte bara uppfyller specifikationerna utan också ger optimal prestanda i produktionen.

Processingenjörer

Våra processingenjörer överbryggar klyftan mellan design och produktion genom att:

- Optimering av bearbetningsstrategier för effektivitet och kvalitet

- Utveckling av specialiserade fixturer för komplexa komponenter

- Skapa standardiserade rutiner för konsekventa resultat

- Genomföra initiativ för kontinuerlig förbättring

Deras expertis resulterar i formar som inte bara fungerar bra från början utan som bibehåller denna prestanda under hela sin livslängd.

Specialister på kvalitetskontroll

Dedikerad QC-personal säkerställer att varje komponent uppfyller våra högt ställda krav:

- Omfattande inspektion av alla kritiska dimensioner

- Dokumentation av alla mätningar för spårbarhet

- Kontroll av slutmontering före testning

- Validering av prestanda under produktionsförhållanden

Deras noggranna uppmärksamhet på detaljer förhindrar kostsamma problem under produktionen och säkerställer att plastpallformarna levererar konsekvent prestanda från första början.

Genom att kombinera toppmodern utrustning med erfaren personal skapar PTSMAKE plastpallformar som ger exceptionell prestanda, livslängd och värde. Vår omfattande tillverkningskapacitet säkerställer att varje formkomponent uppfyller de högsta kraven på precision och kvalitet, vilket resulterar i plastpallar som konsekvent överträffar våra kunders förväntningar.

Blockproduktionsmetoder för stora pallformar

Har du någonsin undrat hur de massiva plastpallarna som hanterar tonvis med gods tillverkas med sådan precision? Hemligheten ligger inte i att göra en jättelik form, utan i en smart produktionsteknik som bryter ner det till synes omöjliga i hanterbara bitar.

Skarvproduktion av blocktyp är en revolutionerande metod för tillverkning av stora pallformar, där komplexa strukturer delas upp i mindre, hanterbara delar som kan tillverkas samtidigt. Denna metod förkortar produktionscyklerna dramatiskt samtidigt som den möjliggör exakt tillverkning som skulle vara utmanande eller omöjlig med traditionella metoder med en enda del.

Grunderna för produktion av blockskarvning

När det gäller att tillverka stora pallformar av plast stöter traditionella metoder för tillverkning i ett stycke ofta på betydande begränsningar. Pallformarnas enorma storlek (vanligtvis 1200×1000 mm eller större) skapar utmaningar för maskinbearbetning, värmebehandling och kvalitetskontroll. Skarvtillverkning av blocktyp erbjuder en elegant lösning genom att dela upp dessa massiva formar i hanterbara sektioner.

Konceptet är förvånansvärt enkelt men ändå kraftfullt: i stället för att skapa en enorm form delar vi upp den i flera block som kan tillverkas oberoende av varandra och sedan monteras med precision. Det här tillvägagångssättet omvandlar vad som skulle vara ett otympligt och tidskrävande projekt till parallella arbetsflöden som kan optimeras individuellt.

På PTSMAKE har jag implementerat denna metodik för många kunder och konsekvent uppnått minskningar av ledtiden på 30-40% jämfört med traditionella metoder. Fördelarna sträcker sig längre än bara till snabbhet - den här metoden möjliggör överlägsen precision och kvalitetskontroll genom hela produktionsprocessen.

Strategisk planering av blockavdelningar

För att lyckas med blockskarvning krävs en intelligent uppdelning av gjutformen i lämpliga sektioner. I denna planeringsfas beaktas flera kritiska faktorer:

- Strukturell integritet - Blockindelningar måste bibehålla den övergripande strukturella styrkan

- Funktionella gränser - Uppdelning längs naturliga funktionella gränser för pallkonstruktionen

- Tillgänglighet för tillverkning - Skapa block som kan bearbetas effektivt med tillgänglig utrustning

- Monteringsprecision - Planering för sammanfogning av block med hög precision vid montering

- Termisk hantering - Säkerställa att kylkanaler kan integreras på rätt sätt över blockgränserna

Divisionsplaneringen börjar vanligtvis med en analys av 3D-modellen, där man identifierar logiska separationspunkter som minimerar interferens med kritiska funktioner som kylkanaler, ejektorstift och strukturelement.

Fördelar med parallellbearbetning

Den största fördelen med blockskarvning är möjligheten att bearbeta flera komponenter samtidigt. Detta parallella arbetsflöde ger många fördelar:

| Fördel | Traditionell metod | Metod för blockskarvning |

|---|---|---|

| Utnyttjande av maskiner | En enda stor maskin krävs | Flera mindre maskiner kan användas samtidigt |

| Bearbetningstid | Sekventiella operationer på ett stort stycke | Parallella operationer på flera block |

| Värmebehandling | Utmanande för stora bitar med risk för distorsion | Mer enhetligt och kontrollerat för mindre block |

| Kvalitetskontroll | Svårt för stora dimensioner | Exakt inspektion möjlig för varje block |

| Riskhantering | Ett fel påverkar hela gjutformen | Problem som är isolerade till enskilda block |

Detta parallella arbetssätt minskar dramatiskt den kritiska vägen i projektens tidslinjer. Medan ett block genomgår värmebehandling kan till exempel ett annat vara i bearbetningsfasen och ett tredje i slutbearbetningsprocessen.

Precisionsfogningstekniker för blockmontering

Effektiviteten i blockskarvningsproduktionen beror på precisionen i sammanfogningen av de enskilda komponenterna. Flera avancerade tekniker säkerställer sömlös integration:

Mekanisk förregling med hög precision

Modern blockskarvning bygger på sofistikerade sammankopplingsmekanismer:

- Svanssvansförband - Ger mekanisk hållfasthet över sammanfogningsytorna

- Nyckelsystem - Säkerställ perfekt linjeföring mellan intilliggande kvarter

- Stegade gränssnitt - Skapa självjusterande ytor som förhindrar felinställning

Dessa mekaniska anslutningar fungerar tillsammans med infästningssystem för att skapa en enhetlig struktur som fungerar som om den vore tillverkad av ett enda stycke.

Precision Fastening Systems

Utöver de sammankopplade geometrierna säkras blocken med specialiserade fästsystem:

- Bultar av höghållfast stål - Tillhandahåller klämkraft för att bibehålla positionen under termisk cykling

- Tapered Pins - Säkerställ exakt positionering mellan intilliggande block

- Expansionspluggar - Kompensera för värmeutvidgning under drift

Fästsystemets konstruktion måste ta hänsyn till de termiska cykler som formen utsätts för under produktionen, så att fogarna förblir täta trots upprepad uppvärmning och nedkylning.

Överväganden om ytfinish

Anslutningsytorna mellan blocken kräver exceptionell ytfinish för att:

- Skapa läckagesäkra tätningar som förhindrar inträngning av plast

- Ger maximal kontaktyta för termisk överföring

- Säkerställer strukturell styvhet i hela monteringen

Vi bearbetar vanligtvis dessa ytor till Ra 0,4 μm eller bättre, ofta med ytterligare handlappning för att uppnå perfekta kontaktytor.

Värmehantering över blockgränserna

En av de mest utmanande aspekterna av blockskarvning är att upprätthålla effektiv kylning över blockgränserna. Plastpallar kräver jämn kylning för att förhindra skevhet och säkerställa konsekvent krympning.

Design av kylkanal över blockgränser

För att upprätthålla en effektiv kylning använder vi oss av flera specialiserade tekniker:

- O-ringstätade anslutningar - Tillåt kylkanaler att korsa blockgränser utan läckage

- Modulära kylgrenrör - Fördela kylvätskan jämnt över alla block

- Material för termiska gränssnitt - Förbättra värmeöverföringen mellan blockytorna

- Redundanta kylningsvägar - Tillhandahåller reservkylning om en kanal blir begränsad

Kylsystemets konstruktion måste ta hänsyn till både de termiska kraven i pallkonstruktionen och de fysiska begränsningar som blockindelningen medför.

Validering av termisk simulering

Innan tillverkningen påbörjas genomför vi en omfattande termisk simulering av hela enheten:

- Finita element-analys bekräftar jämn kylning över hela verktyget

- Flödessimulering verifierar balanserad kylmedelsfördelning genom alla kanaler

- Analys av termisk cykling förutspår expansion och kontraktion vid blockgränssnitt

Dessa simuleringar gör det möjligt för oss att förfina designen innan vi skär något stål, vilket säkerställer att den färdiga formen ger en jämn kylning trots sin modulära konstruktion.

Praktiska fördelar i tillverkningsverksamheten

Produktion av blockskarvning ger flera praktiska fördelar utöver kortare ledtider:

Förbättrat underhåll och reparerbarhet

När skador eller slitage uppstår i en traditionell enstycksform kan reparationer vara extremt komplicerade och tidskrävande. Med blockkonstruktion:

- Enskilda block kan tas bort och repareras utan att hela verktyget behöver demonteras

- Skadade delar kan bytas ut i stället för att hela formen repareras

- Specialiserade ytor kan uppdateras eller modifieras oberoende av varandra

Detta modulära tillvägagångssätt minskar avsevärt stilleståndstiden och reparationskostnaderna under formens hela livslängd.

Underlätta designmodifieringar

Marknadens krav på plastpallar utvecklas över tiden och konstruktioner behöver ofta modifieras. Blockkonstruktion möjliggör:

- Riktade uppdateringar av specifika pallfunktioner genom att endast byta ut relevanta block

- A/B-testning av designvarianter genom att byta ut alternativa block

- Gradvis uppgradering av formkomponenter utan fullständigt utbyte

Denna flexibilitet förlänger livslängden på gjutformsinvesteringen och gör det möjligt för tillverkare att anpassa sig till förändrade marknadsbehov på ett mer effektivt sätt.

Fördelar inom transport och logistik

Stora enstycksformar innebär betydande logistiska utmaningar:

- Kan överskrida viktgränserna för standardhanteringsutrustning

- Kräver särskilda transportarrangemang

- Skapa säkerhetsproblem under installation och förflyttning

Blockkonstruktion löser dessa problem genom att gjutformen kan transporteras i hanterbara sektioner och monteras på plats, vilket förenklar logistiken och minskar kostnaderna.

Produktionsmetoden med blockskarvning innebär ett betydande framsteg inom tillverkning av stora pallformar. Genom att dela upp komplexa formar i hanterbara delar möjliggör denna metod snabbare produktion, förbättrad precision och större flexibilitet under formens hela livscykel. För tillverkare som vill optimera sin produktionskapacitet för plastpallar erbjuder denna metod övertygande fördelar både i den inledande tillverkningen och i den långsiktiga driften.

Fördelar med modern gjutning av plastpallar

Har du någonsin undrat varför ledande logistikföretag världen över i snabb takt byter från trä- till plastpallar? Omvandlingen handlar inte bara om att följa trender - den drivs av anmärkningsvärda tekniska framsteg inom gjutning av plastpallar som ger helt nya fördelar i hela leveranskedjan.

Modern gjutning av plastpallar kombinerar avancerad teknik, hållbara material och precisionstillverkning för att skapa produkter som överträffar traditionella alternativ i praktiskt taget alla mätvärden. Från miljöpåverkan till operativ effektivitet revolutionerar dessa innovationer hur varor rör sig genom globala leveranskedjor.

Miljörevolutionen i produktionen av plastpallar

Missuppfattningen att plastpallar är miljöovänliga kunde inte vara längre från dagens verklighet. Modern gjutning av plastpallar har förvandlats till ett av de mest hållbara alternativen inom materialhantering genom flera viktiga innovationer.

Återvinningssystem med slutet kretslopp

En av de viktigaste fördelarna med modern gjutning av plastpallar är implementeringen av återvinningssystem med slutna kretslopp. Till skillnad från träpallar som så småningom splittras och blir avfall, kan plastpallar vara:

- Fullständigt återvunnen vid slutet av livscykeln

- Omarbetas till nya pallar med minimal kvalitetsförlust

- Hålls borta från deponier på obestämd tid

- Spåras genom hela livscykeln med hjälp av inbyggd RFID-teknik

På PTSMAKE har vi hjälpt kunder att implementera system där skadade pallar samlas in, mals ner och direkt återinförs i ny produktion - vilket skapar en verkligt cirkulär ekonomi för materialhantering.

Innovativ användning av plast efter konsumentanvändning

Modern teknik för gjutning av lastpallar har utvecklats avsevärt när det gäller möjligheten att använda återvunnet material (PCR):

| Materialtyp | Kapacitet för återvunnet innehåll | Tillämpningar |

|---|---|---|

| HDPE | Upp till 100% återvunnet innehåll | Pallar för allmänt bruk |

| PP | 30-70% återvunnet innehåll | Kemikaliebeständiga applikationer |

| Blandad plast | 80-100% återvunnet innehåll | Ekonomipallar |

Denna förmåga omvandlar vad som annars skulle vara plastavfall till värdefulla, funktionella produkter med flera års livslängd. Miljöfördelarna är tydliga - varje återvunnen plastpall kan förhindra att cirka 3-4 kg plast hamnar på deponier eller i haven.

Lägre koldioxidavtryck genom designoptimering

Avancerade gjutningstekniker gör att vi kan skapa plastpallar som:

- Väger 30-40% mindre än jämförbara träpallar

- Kräver färre lastbilar för transporter

- Minska bränsleförbrukningen under distributionen

- Minimera koldioxidutsläppen under hela livscykeln

Genom finita elementanalyser och strukturell optimering skapar modern gjutningsteknik pallar som maximerar styrkan samtidigt som materialanvändningen minimeras - en win-win för både ekonomi och miljömässig hållbarhet.

Anpassningsmöjligheter för specialiserade applikationer

Till skillnad från träpallar med begränsad designflexibilitet erbjuder modern gjutning av plastpallar oöverträffade anpassningsmöjligheter som tar itu med specifika branschutmaningar.

Branschspecifika designfunktioner

Modern gjutningsteknik gör det möjligt att lägga till specialfunktioner som är skräddarsydda för vissa branscher:

Farmaceutiska och medicinska tillämpningar

För läkemedelstransporter kan vi skapa pallar med:

- Helt slutna ytor som förhindrar kontaminering

- Inbyggd RFID-spårning för efterlevnad av regelverk

- Integration av temperaturövervakning

- Steriliseringskompatibilitet

Krav för livsmedelsbearbetning

Livsmedelsklassade pallar drar nytta av:

- Antimikrobiella tillsatser som hämmar bakterietillväxt

- Släta, icke-porösa ytor som förhindrar att mat fastnar

- Möjlighet till högtrycksspolning

- Metalldetektering för protokoll för livsmedelssäkerhet

Elektronik och känsliga komponenter

För känslig elektronik erbjuder gjutning av plastpallar:

- Statiskt avledande egenskaper för att skydda känsliga komponenter

- Precisionsdimensionell konsistens för automatiserad hantering

- Släta ytor som inte genererar partiklar eller damm

- Flamskyddande tillsatser för säkerhetsöverensstämmelse

Möjligheter med modulär konstruktion

Avancerade gjutningstekniker möjliggör modulära pallkonstruktioner som tidigare var omöjliga:

- Samverkande komponenter som kan sättas ihop i olika konfigurationer

- Fältutbytbara delar för längre livslängd

- Kompatibilitet mellan olika palltyper inom ett system

- Anpassningsbara dimensioner utöver standardstorlekar

Denna modularitet ger logistikcheferna en oöverträffad flexibilitet att anpassa sina materialhanteringssystem till förändrade krav utan att behöva byta ut hela maskinparken.

Möjligheter till färgkodning och varumärkesprofilering

Modern gjutning av plastpallar ger möjlighet till integrerad färgsättning och varumärkesprofilering:

- Färgkodning för lagerhantering och routing

- Inbäddade logotyper och text som inte slits bort

- Säkerhetsfärger med hög synlighet för specifika applikationer

- Anpassad estetik för detaljhandel eller displayapplikationer

Dessa funktioner förbättrar den operativa effektiviteten och varumärkets synlighet i hela leveranskedjan.

Hygieniska fördelar genom icke-porös konstruktion

Den icke-porösa karaktären hos plastpallar som skapas genom modern gjutningsteknik ger betydande fördelar i hygienkritiska applikationer.

Eliminering av utrymmen där bakterier kan härbärgeras

Till skillnad från träpallar som absorberar vätskor och hyser bakterier i sprickor och ådringar, är plastpallar:

- Helt motståndskraftig mot fuktabsorption

- Ger inga sprickor för bakterietillväxt

- Behåller renheten genom upprepad användning

- Förhindra korskontaminering mellan laster

Detta gör dem idealiska för livsmedels-, läkemedels- och sjukvårdsapplikationer där hygien är av yttersta vikt.

Förbättrade alternativ för rengöring och desinficering

Modern gjutning av plastpallar möjliggör konstruktioner som är kompatibla med avancerade rengöringsprocesser:

- Ångrengöring vid hög temperatur (upp till 121°C)

- Kemisk sanering utan materialförstöring

- Kompatibilitet med automatiserade tvättsystem

- Högtryckstvätt utan att skada den strukturella integriteten

Dessa rengöringsmöjligheter säkerställer att plastpallarna håller sig hygieniska under hela sin livslängd, något som är omöjligt med träalternativ.

Betydande kostnadsfördelar jämfört med traditionella material

Den kanske mest övertygande fördelen med modern gjutning av plastpallar är de betydande kostnadsbesparingar som den ger i flera dimensioner.

Förlängd livslängd

Medan träpallar vanligtvis håller för 15-30 resor innan de behöver repareras eller bytas ut, levererar plastpallar rutinmässigt:

- 100+ resor i slutna kretsloppssystem

- 5-10 års livslängd under normala förhållanden

- Konsekvent prestanda under hela livslängden

- Förutsägbara underhållskrav

Den förlängda livslängden minskar den totala ägandekostnaden dramatiskt, även om det ursprungliga inköpspriset kan vara högre än för träalternativ.

Minskade hanteringsskador och produktförluster

Den precisionsteknik som är möjlig med modern gjutning av plastpallar skapar produkter som:

- Bibehåller dimensionsstabiliteten under hela sin livslängd

- Eliminera spikutsprång som skadar varor

- Ger jämn lastfördelning för att skydda produkterna

- Förhindrar splitter och kontaminering av varor

Genom att minska antalet produktskador med så mycket som 40% ger plastpallar betydande besparingar som ofta inte mäts i traditionella ROI-beräkningar.

Eliminering av kostnader för reglerad behandling

Internationella fraktbestämmelser som ISPM-15 kräver att träpallar värmebehandlas eller gasas för att förhindra överföring av skadedjur. Pallar av plast:

- Är undantagna från dessa fytosanitära bestämmelser

- Eliminera behandlingskostnader

- Undvik förseningar i leveransen på grund av inspektion

- Förhindra kemisk kontaminering från gasning

För företag som bedriver global handel kan enbart dessa fördelar motivera en övergång till plastpallar.

Modern gjutningsteknik för plastpallar har förvandlat det som en gång var ett enkelt materialhanteringsverktyg till en sofistikerad logistiklösning som ger övertygande fördelar när det gäller miljömässig hållbarhet, kundanpassning, hygien och kostnadseffektivitet. I takt med att leveranskedjorna fortsätter att optimeras för effektivitet och hållbarhet kommer användningen av dessa avancerade gjutningstekniker att öka, vilket ytterligare ökar skillnaden mellan plastpallar och traditionella träpallar.

Lär dig hur denna kritiska materialegenskap påverkar pallens konstruktion och prestanda. ↩

Lär dig hur polymerkedjor anpassas under injektion och påverkar den strukturella integriteten hos din färdiga pall. ↩

Lär dig mer om denna kritiska teknikprincip som säkerställer komponentstabilitet under termisk cykling. ↩

Lär dig hur rätt val av bussning påverkar utskjutningssystemets prestanda och underhållskrav på lång sikt. ↩

Upptäck hur denna ythärdningsprocess kan förlänga livslängden på dina gjutformar samtidigt som kärnans seghet bibehålls. ↩

Lär dig mer om de senaste framstegen inom formsprutningsmaskiner och hur de förbättrar produktionen av plastpallar. ↩