Förstå excentriska skruvar: Grunder och tillämpningar

Har du någonsin undrat varför vissa mekaniska kopplingar kan justeras med precision utan behov av komplexa system? Svaret kan gömma sig i öppen dager - excenterskruvar, de moderna maskinernas obesjungna hjältar.

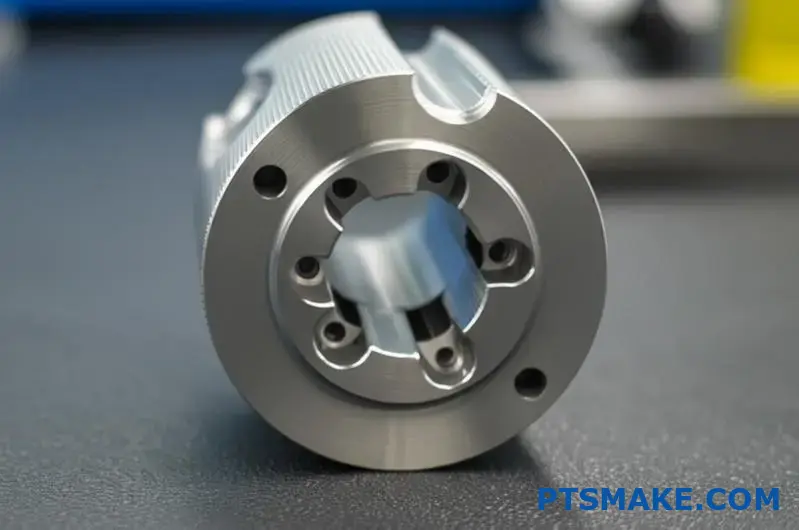

Excentriska skruvar representerar en fascinerande skärningspunkt mellan enkel design och genial funktionalitet, med ett avsiktligt förskjutet förhållande mellan axel och huvud som skapar en justerbar rörelse när den roteras, vilket gör dem till viktiga komponenter i otaliga precisionsapplikationer.

Under de år som jag har arbetat med precisionskomponenter på PTSMAKE har excenterskruvar konsekvent visat sig vara bland de mest mångsidiga fästelementen i modern tillverkning. Dessa specialiserade fästelement kanske inte står i rampljuset som mer synliga komponenter, men deras unika design möjliggör funktioner som standardskruvar helt enkelt inte kan uppnå.

Vad skiljer excentriska skruvar från andra?

Det som utmärker excenterskruvar är deras avsiktliga förskjutning. Till skillnad från konventionella skruvar där axelns axel är i perfekt linje med huvudets centrum, har excenterskruvar en avsiktlig förskjutning. Denna förskjutning skapar en kamliknande rörelse när skruven roteras, vilket möjliggör exakt positionering och justering.

Offset-förhållandet introducerar vad vi kallar excentricitet1 - det uppmätta avståndet mellan axelns mittaxel och huvudets axel. Denna till synes mindre designvariation skapar anmärkningsvärda funktionella skillnader:

Viktiga konstruktionselement för excentriska skruvar

- Huvuddesign: Ofta större och utformade för att vara lätta att greppa och rotera

- Konfiguration av axel: Precisionsbearbetad med exakta offsetmått

- Gängspecifikationer: Anpassad för specifika applikationer och belastningskrav

- Val av material: Vanligtvis härdat stål, rostfritt stål eller speciallegeringar

Tillverkningen av excenterskruvar kräver betydligt snävare toleranser än standardfästen. På PTSMAKE har vi förfinat våra CNC-bearbetningsprocesser specifikt för att uppnå de exakta förskjutningar som dessa komponenter kräver.

Gemensamma tillämpningar inom olika branscher

De unika egenskaperna hos excenterskruvar gör dem ovärderliga inom många olika sektorer:

Tillämpningar inom möbelindustrin

Inom möbeltillverkningen utgör excenterskruvar grunden för många monteringssystem. De gör det möjligt:

- Snabbmonterade anslutningar i omonterade möbler

- Höjdjusteringsmekanismer i bord och skrivbord

- Spänningskontroll i justerbara möbelkomponenter

- System för uppriktning av skåpdörrar

Fordonssektorn Implementering

Moderna fordon har många applikationer med excenterskruvar:

- Mekanismer för justering av strålkastare

- Justeringar av fjädringskomponenter

- Spännare för motorns kamrem

- Montering av instrumentpanel och inredningskomponenter

Inom fordonstillverkningen har precisionen hos dessa komponenter en direkt inverkan på både säkerhet och prestanda. Våra kunder inom fordonsindustrin efterfrågar specifikt excenterskruvar som tillverkas enligt exakta specifikationer som överskrider standardtoleranserna.

Användningsområden för industrimaskiner

I industriell utrustning hanterar excenterskruvar viktiga justeringsfunktioner:

| Tillämpning | Funktion | Typiskt excentricitetsintervall |

|---|---|---|

| CNC-maskinstyrningar | Positioneringsnoggrannhet | 0,05 mm - 0,5 mm |

| Transportörsystem | Justering av remspänning | 1 mm - 5 mm |

| Tryckpressar | Anpassning av registrering | 0,1 mm - 1 mm |

| Förpackningsutrustning | Positionering av styrskenan | 0,5 mm - 3 mm |

Industrisektorn kräver ofta kundanpassade lösningar för excenterskruvar som balanserar precision med hållbarhet under kontinuerlig drift.

Tillämpningar för precisionsutrustning

De kanske mest krävande användningsområdena kommer från precisionsutrustning:

- Optiska instrument som kräver mikrojusteringar

- Mekanismer för kalibrering av laboratorieutrustning

- Positioneringssystem för medicintekniska produkter

- Referenspunkter för mätutrustningens datum

I dessa applikationer kan excenterskruvar behöva ge justeringar som kan mätas i mikrometer, vilket kräver tillverkningsprocesser som tänjer på gränserna för konventionella bearbetningsmöjligheter.

Välja rätt excenterskruv

När jag hjälper kunder att välja lämpliga excentriska skruvar tar jag hänsyn till flera faktorer:

- Krav på belastning: De krafter som skruven måste kunna motstå

- Justeringsområde: Den totala förflyttning som krävs från lägsta till högsta position

- Installationsutrymme: Tillgängligt utrymme för både skruven och rotationsavståndet

- Miljöförhållanden: Exponering för extrema temperaturer, fukt eller frätande ämnen

- Frekvens av justering: Hur ofta skruven ska vridas för positionsändringar

Samspelet mellan dessa faktorer avgör inte bara vilken excentricitet som behövs, utan även materialval, gänglutning och huvudets utformning. Det som ser ut som en enkel komponent är i själva verket en noggrann teknisk avvägning.

Genom vårt arbete på PTSMAKE har jag upptäckt att om man tar sig tid att korrekt specificera kraven på excenterskruvar i förväg sparar man betydande problemlösning under implementeringen. Alltför ofta väljer tillverkare dessa komponenter enbart baserat på allmänna dimensioner utan att ta hänsyn till de specifika applikationskraven.

Material och standarder vid tillverkning av excenterskruvar

Har du någonsin undrat varför vissa excentriska skruvar fungerar felfritt i årtionden medan andra går sönder inom några månader? Hemligheten ligger inte enbart i designen, utan i de noggrant utvalda materialen som ger designen liv.

De material och standarder som styr tillverkningen av excenterskruvar utgör grunden för deras tillförlitlighet, och varje materialval och certifieringskrav har en direkt inverkan på prestandan i branscher från livsmedelsbearbetning till oljeutvinning.

Vid tillverkning av excenterskruvar är materialvalet kanske det mest kritiska beslutet som påverkar både prestanda och livslängd. Under mina år på PTSMAKE har jag på nära håll sett hur materialegenskaper dramatiskt påverkar allt från slitstyrka till bärförmåga.

Primärmaterial för tillverkning av excenterskruvar

Materialvalsprocessen måste ta hänsyn till flera faktorer, bland annat driftsmiljö, mekanisk belastning, kemisk exponering och kostnadsaspekter. Låt oss undersöka de vanligaste materialen:

Varianter av rostfritt stål

Rostfritt stål är fortfarande guldstandarden för tillverkning av excenterskruvar tack vare sin exceptionella kombination av egenskaper:

316/316L rostfritt stål: Arbetshäst inom livsmedels-, läkemedels- och kemiindustrin tack vare sin överlägsna korrosionsbeständighet. Dess molybdeninnehåll gör den särskilt motståndskraftig mot klorider och processyror.

304/304L rostfritt stål: Ett mer ekonomiskt alternativ med utmärkt allmän korrosionsbeständighet, som normalt används i mindre aggressiva miljöer.

17-4 PH rostfritt stål: När styrka är viktigast erbjuder detta utskiljningshärdade rostfria material enastående mekaniska egenskaper med bibehållen god korrosionsbeständighet.

Jag har observerat att korrekt specificerade excenterskruvar i rostfritt stål kan användas i 5-10 år i krävande miljöer innan de behöver bytas ut, vilket gör dem idealiska för applikationer där det är svårt eller kostsamt att komma åt att underhålla dem.

Aluminiumlegeringar

För viktkänsliga applikationer erbjuder aluminiumlegeringar övertygande fördelar:

6061-T6: Den mest mångsidiga aluminiumlegeringen, med god hållfasthet, korrosionsbeständighet och maskinbearbetbarhet. På PTSMAKE rekommenderar vi ofta denna legering för applikationer som kräver viktreduktion.

7075-T6: När maximal styrka i förhållande till vikt krävs är detta aluminium av flyg- och rymdkvalitet vår rekommendation, men till en högre kostnad.

2024-T3: Utmärkt utmattningshållfasthet, vilket gör den lämplig för tillämpningar med cyklisk belastning.

Excentriska skruvar av aluminium väger cirka 35% av motsvarande skruvar av stål, vilket ger betydande fördelar i mobil utrustning och flygplansapplikationer.

Alternativ för mässing och brons

Dessa kopparbaserade legeringar utmärker sig i applikationer som kräver speciella egenskaper:

C360 Mässing (friskärande mässing): Utmärkt bearbetbarhet med god korrosionsbeständighet, används ofta i elektriska applikationer.

C932 Lager brons: Självsmörjande egenskaper gör den idealisk för excenterskruvar i applikationer med begränsad smörjning.

C655 Kiselbrons: Exceptionell korrosionsbeständighet, särskilt i marina miljöer.

Den galvanisk kompatibilitet2 mellan dessa material och passande komponenter måste noga övervägas för att förhindra accelererad korrosion.

Specialmaterial för extrema förhållanden

För särskilt krävande applikationer rekommenderar vi ibland specialmaterial:

| Material | Viktiga egenskaper | Typiska tillämpningar |

|---|---|---|

| Inconel 718 | Hög temperaturbeständighet, exceptionell styrka | Petrokemi, flyg- och rymdindustrin |

| Titan klass 5 | Överlägsen styrka i förhållande till vikt, biokompatibilitet | Medicin, flyg- och rymdindustrin |

| Hastelloy C-276 | Extrem korrosionsbeständighet | Kemisk bearbetning |

| Duplex rostfritt | Kombinerad styrka och korrosionsbeständighet | Offshore, avsaltning |

Dessa material ökar normalt tillverkningskostnaderna med 300-500% jämfört med standard rostfritt stål men kan visa sig vara ekonomiskt fördelaktiga när man ser till den totala livscykelkostnaden i extrema miljöer.

Internationella standarder för tillverkning av excentriska skruvar

Tillverkningen av excenterskruvar regleras av olika internationella standarder som säkerställer enhetlighet, kvalitet och utbytbarhet:

ISO-standarder

International Organization for Standardization (ISO) tillhandahåller globalt erkända specifikationer:

- ISO 898: Definierar mekaniska egenskaper för fästelement tillverkade av kolstål och legerat stål

- ISO 3506: Omfattar mekaniska egenskaper hos fästelement av korrosionsbeständigt rostfritt stål

- ISO 4042: Specificerar elektropläterade beläggningar för fästelement

- ISO 9001: Krav på kvalitetsledningssystem

På PTSMAKE ger vår ISO 9001-certifiering våra kunder förtroende för att våra excenterskruvar uppfyller konsekventa kvalitetsstandarder.

DIN-standarder

DIN-standarder (German Institute for Standardization) är fortfarande inflytelserika inom precisionsteknik:

- DIN 931/933: Definierar mått för sexkantsbultar

- DIN 912: Specifikationer för skruvar med insexkant

- DIN 125: Mått på plan bricka

- DIN 127: Krav på fjäderlåsbricka

JIS-standarder

Japanska industristandarder (JIS) är särskilt viktiga för de asiatiska marknaderna:

- JIS B 1176: Specifikationer för skruvar med sexkanthuvud

- JIS G 4303: Stänger av rostfritt stål standard

- JIS G 4305: Kallvalsad plåt av rostfritt stål

ANSI/ASME-standarder

American National Standards Institute (ANSI) och American Society of Mechanical Engineers (ASME) är de standarder som dominerar de nordamerikanska specifikationerna:

- ASME B18.2.1: Fyrkant- och sexkantbultar och skruvar

- ASME B18.3: Hylsa, axel och ställskruvar

- ASME B1.1: Unified tum skruvgängor

Certifieringskrav för kvalitetssäkring

För att säkerställa att excenterskruvar fungerar som förväntat kan flera certifieringar krävas:

Material-certifieringar

- 3.1 Certifikat: Bekräftar materialegenskaper genom provning av produktionsbatchen

- 3.2 Certifikat: Kräver oberoende tredjepartsverifiering av materialegenskaper

- RoHS överensstämmelse: Certifierar frånvaro av begränsade farliga ämnen

- Efterlevnad av REACH: Säkerställer registrering och säkerhetsbedömning av kemiska ämnen

Certifiering av kvalitetsprocesser

- ISO 9001: Kvalitetsledningssystem

- IATF 16949: Kvalitetsledningssystem för fordonstillverkning

- AS9100: Kvalitetsledningssystem för flyg- och rymdindustrin

- ISO 13485: Kvalitetsledningssystem för medicintekniska produkter

När tillverkare som PTSMAKE upprätthåller dessa certifieringar får kunderna en dokumenterad försäkran om att excenterskruvar uppfyller alla tillämpliga standarder.

Certifieringar för prestandatestning

- Hårdhetsprovning: Bekräftar materialets hårdhet enligt specificerade standarder

- Dragprovning: Verifierar hållfasthetsegenskaper

- Verifiering av dimensioner: Säkerställer att alla kritiska dimensioner uppfyller specifikationerna

- Verifiering av ytbehandling: Bekräftar beläggningens tjocklek och vidhäftning

Dessa certifieringar är inte bara pappersarbete - de utgör verifierbara bevis på komponentkvalitet som direkt påverkar prestanda och säkerhet i applikationer.

Tillverkningsprocesser och -tekniker

Har du någonsin undrat hur de exakt utformade excenterskruvarna - de som får dina maskiner att fungera med perfekt precision - faktiskt kommer till liv? Resan från rå metall till färdig komponent är mer fascinerande än du kan föreställa dig.

Tillverkning av excenterskruvar kombinerar traditionell metallbearbetning med avancerad precisionsteknik och använder specialiserade processer som kallstukning och gängvalsning tillsammans med avancerad CNC-bearbetning för att uppnå de exakta måttavvikelser som gör dessa komponenter unikt värdefulla.

På PTSMAKE har vår tillverkningsmetod för excenterskruvar utvecklats avsevärt under årens lopp och balanserar effektivitet med den precision som dessa specialiserade komponenter kräver. Tillverkningsprocessen handlar inte bara om att skapa ett fästelement - det handlar om att skapa ett precisionsinstrument som möjliggör exakta justeringar i kritiska applikationer.

Kallskärning: Grunden för effektiv tillverkning

Kallstukning är en av de mest effektiva metoderna för att producera den ursprungliga formen av excenterskruvar, särskilt för produktion av stora volymer.

Processen för kallstukning förklarad

Kallstukning (även kallad kallformning) är en metallformningsprocess som formar metall utan att avlägsna material. Processen fungerar genom att:

- Inmatning av trådmaterial i maskinen

- Kapning av kabeln till en förutbestämd längd

- Formning av huvudet genom en serie matriser under högt tryck

- Skapar önskad huvudgeometri med bibehållen exakt dimensionell kontroll

Kallstukning ger flera tydliga fördelar vid tillverkning av excenterskruvar:

- Materialeffektivitet: Nästan 100% av insatsmaterialet används i slutprodukten

- Produktionshastighet: Utmatningshastigheter på upp till 300 delar per minut för standardkonfigurationer

- Förbättrad styrka: Kallbearbetningsprocessen stärker faktiskt metallen genom arbetshärdning

- Dimensionell konsistens: Hög repeterbarhet över stora produktionsserier

För excentriska skruvar måste specialiserade flerstegsverktyg konstrueras för att skapa den avsiktliga förskjutningen mellan huvudets och axelns centrumlinjer. Även om detta gör verktygskonstruktionen mer komplex, minskar det kostnaderna per enhet avsevärt i stor skala.

Materialöverväganden för kallskärning

Alla material är inte lika lämpliga för kallstukning excentrisk geometri3 komponenter:

| Material | Kallt väderläge Lämplighet | Anteckningar |

|---|---|---|

| Lågkolhaltigt stål | Utmärkt | Används oftast för standardapplikationer |

| Stål med medelhög kolhalt | Bra | Kräver förbehandling genom glödgning |

| Rostfritt stål (304, 316) | Måttlig | Högre krafter krävs, verktygsslitaget ökar |

| Aluminiumlegeringar | Bra | Lägre krafter krävs, men mindre dimensionell stabilitet |

| Titanlegeringar | Dålig | Sällan kallbearbetad, vanligtvis maskinbearbetad istället |

På PTSMAKE rekommenderar vi ofta kallstukning för högvolymproduktion av excenterskruvar i standardmaterial, medan vi reserverar CNC-bearbetning för speciallegeringar eller anpassade konstruktioner.

Gängrullning: Precision utan kompromisser

Gängrullning är den föredragna metoden för att skapa gängor på excenterskruvar på grund av dess kombination av styrka, precision och effektivitet.

Hur trådrullning fungerar

Till skillnad från gängskärning, där materialet avlägsnas för att skapa gängor, deformeras materialet plastiskt vid gängrullning:

- Skruvämnet placeras mellan härdade matriser med gängprofiler

- Matriklarna utövar ett tryck som tvingar materialet att flyta in i gängformen

- Materialets ådring följer trådens kontur, vilket ger ökad styrka

- Processen skapar arbetshärdning på gängytan, vilket förbättrar slitstyrkan

Denna kallbearbetningsprocess skapar gängor med överlägsna mekaniska egenskaper jämfört med skurna gängor, t.ex:

- Upp till 30% högre draghållfasthet vid trådroten

- Förbättrad utmattningshållfasthet

- Förbättrad ytfinish på gängorna

- Inget materialspill

Kritiska parametrar vid gängrullning för excentriska skruvar

Vid gängrullning av excenterskruvar är det flera parametrar som kräver exakt kontroll:

- Tryck i matrisen: Måste kalibreras noggrant för att säkerställa fullständig gängbildning utan överdriven deformation

- Rullande hastighet: Påverkar ytfinish och produktionstakt

- Blank diameter: Måste ta hänsyn till materialförskjutning under valsning

- Smörjning: Avgörande för verktygets livslängd och gängkvalitet

Den excentriska karaktären hos dessa skruvar innebär unika utmaningar vid gängrullning, eftersom det förskjutna huvudet kan skapa obalanserade krafter under rullningsprocessen. Speciell fixturering krävs ofta för att upprätthålla korrekt uppriktning.

CNC-bearbetning: Precisionsmetoden

För tillverkning av mindre volymer, komplexa konstruktioner eller specialmaterial blir CNC-bearbetning den metod som väljs för tillverkning av excenterskruvar.

Processflöde för CNC-bearbetning

Den typiska CNC-bearbetningsprocessen för excentriska skruvar omfattar:

- Programmering: Skapa verktygsbanor som tar hänsyn till det excentriska förhållandet mellan huvud och axel

- Val av material: Val av lämpligt stångmaterial eller ämnen

- Initial vridning: Fastställande av axelns grundprofil och dimensioner

- Excentriskt bearbetade detaljer: Skapa offset-relationen med hjälp av specialiserade fixturer

- Gängfräsning/skärning: Formning av gängor genom skärning snarare än formning

- Sekundära operationer: Borrning, fräsning av spår, tillägg av drivfunktioner

- Efterbehandling: Avgradning, polering eller applicering av ytbehandlingar

CNC-bearbetning ger oöverträffad flexibilitet för tillverkning av excenterskruvar med varierande grad av excentricitet, komplexa huvudkonstruktioner eller ovanliga gängformer som skulle vara opraktiska att tillverka genom kallstukning.

Överväganden om avancerad CNC-bearbetning

Tillverkning av excenterskruvar med hög precision med hjälp av CNC-metoder kräver att man tar hänsyn till flera faktorer:

- Termisk hantering: Styrning av värme för att förhindra dimensionsförändringar under bearbetningen

- Optimering av verktygsbanor: Minimering av verktygets avböjning för att uppnå exakta offsets

- Design av fixturer: Skapa anpassade lösningar för arbetsupphängning som refererar till den verkliga mittlinjen

- Mätning under pågående process: Verifiering av kritiska mått under hela bearbetningscykeln

- Val av verktyg: Välja lämpliga verktyg för specifika material och egenskaper

På PTSMAKE kan vi med våra fleraxliga CNC-svarvmaskiner tillverka excenterskruvar med en excentricitetstolerans på ±0,01 mm, vilket uppfyller de mest krävande tillämpningarna inom flyg- och medicinindustrin.

Krav på specialiserad utrustning

Tillverkning av excenterskruvar med hög precision kräver specialiserad tillverkningsutrustning som går utöver standardkapaciteten för tillverkning av fästelement.

Nyckelutrustning för excentriska skruvar för kallstukning

- Multi-die kalla huvuden: Vanligtvis 4-6 stationära sidhuvud med progressiv formningskapacitet

- Anpassade matrisuppsättningar: Speciellt utformad för att skapa det excentriska förhållandet

- Automatiserade inspektionssystem: In-line vision och mätsystem för att verifiera excentricitet

- Automation för materialhantering: För krav på högvolymproduktion

Överväganden om utrustning för gängvalsning

- Cylindriska gängrullar: För applikationer med högre precision

- Gängrullar med platt form: För produktion av högre volymer

- System för trådverifiering: Specialiserad mätning för excentriska gängade komponenter

- Anpassade trådrullningsverktyg: Utformad för att passa delarnas excentriska karaktär

Krav på avancerad CNC-utrustning

För bearbetning av excentriska skruvar krävs flera specialfunktioner:

- Fleraxliga CNC-svarvningscentraler: 5-axlig eller större kapacitet för komplexa geometrier

- Kapacitet för direktverkande verktyg: För att skapa funktioner vinkelrätt mot huvudaxeln

- Spännhylsesystem med hög precision: För säker arbetshållning med minimal rundgång

- Automatiserade mätsystem: För processintern verifiering av kritiska dimensioner

- Trådvirvlande tillbehör: För tillverkning av specialiserade gängformer

Kvalitetskontroll vid tillverkning av excenterskruvar

Den unika geometrin hos excentriska skruvar kräver särskilda kvalitetskontrollmetoder som går utöver vanliga inspektionsmetoder för fästelement.

Ett omfattande protokoll för kvalitetskontroll innehåller vanligtvis:

- Verifiering av råmaterial: Provning av kemisk sammansättning och mekaniska egenskaper

- Första artikelinspektionen: Fullständig dimensionell verifiering av de första produktionsenheterna

- Mätning i process: Kontroll av kritiska mått under tillverkning

- Mätning av excentricitet: Användning av specialiserade fixturer och indikatorer för att verifiera offsetförhållandet

- Inspektion av trådar: Använda gängmätare och optiska komparatorer för att verifiera gängprofilen

- Provning av materialets hårdhet: Verifiering av korrekt värmebehandling när så är tillämpligt

- Funktionell testning: Säkerställa att den excentriska åtgärden fungerar som avsett vid montering

På PTSMAKE har vi utvecklat anpassade mätinstrument specifikt för att verifiera excenterskruvens geometri, vilket gör att vi kan upprätthålla en jämn kvalitet i produktionsserier av alla storlekar.

Designöverväganden och anpassade lösningar

Har du någonsin undrat vad som gör den excentriska skruven perfekt för just din applikation? Hemligheten ligger inte i standardlösningar, utan i genomtänkta designöverväganden som är skräddarsydda för dina unika tillverkningsutmaningar.

För att konstruera excentriska skruvar måste man balansera exakta offsetmått, välja lämpliga huvudkonfigurationer och välja optimala gängningsalternativ - faktorer som varierar dramatiskt mellan olika branscher, från fordonssystem till medicintekniska produkter.

Att skapa effektiva excenterskruvar är en känslig balans mellan tekniska principer och applikationsspecifika krav. Under hela min tid på PTSMAKE har jag märkt att de mest framgångsrika excenterskruvsimplementeringarna börjar med en grundlig analys av det mekaniska system som de ska användas i. Detta tillvägagångssätt säkerställer att komponenten kommer att fungera tillförlitligt under verkliga förhållanden.

Kritiska konstruktionsparametrar för excentriska skruvar

En excenterskruvs prestanda är beroende av flera viktiga konstruktionselement som måste kalibreras noggrant för att passa de specifika applikationskraven:

Specifikationer för excentricitet

Den avgörande egenskapen hos dessa specialiserade fästelement är deras offsetmått - avståndet mellan axelns mittlinje och huvudets mittlinje. Denna mätning avgör direkt:

- Det justeringsområde som skruven kommer att ge

- Den mekaniska fördelen som skapas under rotationen

- Den precision i positioneringen som är möjlig i applikationen

När vi konstruerar excenterskruvar klassificerar vi dem vanligtvis efter deras excentricitetsförhållande - förskjutningsavståndet i förhållande till axeldiametern. I tabellen nedan beskrivs vanliga applikationer baserat på detta förhållande:

| Excentricitetskvot | Typiska tillämpningar | Justering Precision |

|---|---|---|

| Låg (0,05-0,15) | Finjusteringsmekanismer, optisk utrustning | Precision på mikrometernivå |

| Medelhög (0,15-0,3) | Uppriktning av maskiner, komponenter till fordonsindustrin | Justeringar i sub-millimeter |

| Hög (0,3-0,5) | Spänningssystem, uppriktning av stor utrustning | Justeringar på millimeternivå |

| Mycket hög (>0,5) | Specialapplikationer, kambyten | Grova justeringar |

De flesta industriella tillämpningar ligger inom mediumområdet, med en balans mellan justeringsförmåga och strukturell integritet. Vi ser dock en ökad efterfrågan på excenterskruvar med lågt förhållande inom precisionselektroniktillverkning där miniatyrisering4 är avgörande.

Alternativ för huvudkonfiguration

Huvudets utformning har stor betydelse för både funktionalitet och användbarhet:

Sexkantshuvud: Ger utmärkt vridmoment och är idealiska för applikationer som kräver frekventa justeringar med standardverktyg.

Hylshuvuden: Ger en lägre profil med bibehållen god vridmomentskapacitet, vilket gör dem lämpliga för applikationer med begränsat utrymme.

Räfflade huvuden: Möjliggör verktygsfri justering, perfekt för applikationer som kräver frekventa ändringar av operatörer.

Anpassade profiler: Specialiserade huvudkonstruktioner för unika applikationer eller egenutvecklade system.

På PTSMAKE har vi utvecklat flera egna huvudkonstruktioner som erbjuder förbättrad ergonomi för handjustering samtidigt som de är kompatibla med standardverktyg. Detta dubbla användningsområde har visat sig vara särskilt värdefullt i utrustning för löpande band där både underhållstekniker och operatörer behöver åtkomst.

Överväganden om trådning

Gängspecifikationerna måste noggrant anpassas till applikationens krav:

Tråd Pitch: Finare delningar ger större precision och motståndskraft mot vibrationslossning, medan grövre delningar ger snabbare justering och högre lastkapacitet.

Trådprofil: Standardprofiler (metriska, UNC, UNF) fungerar för de flesta tillämpningar, men specialprofiler som buttress- eller acme-gängor kan behövas för tillämpningar med hög belastning.

Gänga Längd: Den gängade delen måste vara tillräcklig för applikationen utan att äventyra den excentriska funktionen.

Tråd Klass/Fit: Snävare toleransklasser (som 2A/2B) ger mer exakt positionering men kan öka tillverkningskostnaderna.

För kritiska tillämpningar rekommenderar vi ofta specialiserade gängbehandlingar, t.ex. rullade gängor (i stället för skurna) för överlägsen styrka och slitstyrka. Detta tillverkningsval kan förlänga livslängden med upp till 30% i applikationer med hög cykelbelastning.

Applikationsspecifika konstruktionslösningar

Olika branscher innebär unika utmaningar som kräver specialkonstruktioner av excenterskruvar:

Lösningar för fordonsindustrin

I fordonstillämpningar måste excenterskruvar tåla vibrationer, temperaturväxlingar och potentiellt korrosiva miljöer. Vår designstrategi inkluderar vanligtvis:

- Vibrationståliga gängprofiler med valfria gänglåsningsfunktioner

- Korrosionsbeständiga material eller beläggningar (zink, zink-nickel eller geometri)

- Excentricitetstoleranser med precision för att säkerställa konsekvent justering under fordonsmonteringen

- Specialiserade huvudkonstruktioner som passar för automatiserade monteringsverktyg

En särskilt framgångsrik design som vi utvecklat för en stor kund inom fordonsindustrin har ett dubbelt excentriskt system där två offsetprofiler arbetar tillsammans för att ge extremt fina justeringsmöjligheter för strålkastarnas riktmekanismer.

Tillämpningar inom flyg- och rymdindustrin

Flyg- och rymdindustrin kräver högsta möjliga precision och tillförlitlighet:

- Mycket exakta toleranser för excentricitet (typiskt inom ±0,005 mm)

- Lättviktsmaterial som titan- eller aluminiumlegeringar för att minska den totala vikten

- Specialiserade låsmekanismer för att förhindra att de lossnar under vibrationer

- Fullständig spårbarhet och certifiering av material

För applikationer med styrsystem i flygplan har vi utvecklat excenterskruvar med serietillverkad spårning och specialiserade ytbehandlingar som ökar deras motståndskraft mot galvanisk korrosion när de används med kolfiberkomponenter.

Överväganden om medicintekniska produkter

Medicinska tillämpningar ställer unika krav:

- Biokompatibla material som rostfritt stål 316L eller titan

- Krav på spegelblank yta för infektionskontroll

- Icke-magnetiska alternativ för MRI-kompatibilitet

- Specialiserade rengörings- och passiveringsprocesser

Vår erfarenhet av tillverkning av medicintekniska produkter har lett till utvecklingen av excenterskruvar speciellt för ortopediska kirurgiska verktyg, där exakta justeringsmöjligheter direkt påverkar det kirurgiska resultatet.

Anpassad designprocess på PTSMAKE

När vi utvecklar kundanpassade lösningar för excenterskruvar följer vi en strukturerad process för att säkerställa optimala resultat:

Analys av krav: Omfattande utvärdering av funktionskrav, miljöförhållanden och prestandaförväntningar.

Design iteration: Utveckling av inledande konstruktioner med 3D-modellering och simulering för att utvärdera prestanda före prototyptillverkning.

Tillverkning av prototyper: Snabb produktion av provkomponenter för testning och validering.

Prestandatestning: Rigorös utvärdering under simulerade driftsförhållanden för att verifiera funktionalitet och hållbarhet.

Förfining av design: Optimering baserad på testresultat för att förbättra prestanda och tillverkningsbarhet.

Produktionens genomförande: Övergång till effektiva tillverkningsprocesser samtidigt som kritiska designparametrar bibehålls.

Denna samarbetsstrategi har visat sig vara särskilt effektiv för kunder i branscher som utvecklas snabbt och där standardkomponenter helt enkelt inte kan uppfylla specialkraven.

Balans mellan kostnad och prestanda

Att konstruera kundanpassade excenterskruvar innebär oundvikligen att man måste balansera prestandakrav med kostnadsaspekter. Flera strategier kan hjälpa till att optimera denna balans:

Strategiskt materialval: Välja material som uppfyller prestandakraven utan onödig överspecificering.

Design för tillverkningsbarhet: Inbyggda funktioner som förenklar produktionen utan att kompromissa med funktionaliteten.

Standardisering där så är möjligt: Användning av standardmått och -funktioner där de inte påverkar kritiska prestanda.

Överväganden om volym: Utformning med tanke på produktionskvantitet, eftersom olika metoder kan vara optimala för prototyper, små serier eller massproduktion.

Genom att noga beakta dessa faktorer tidigt i designprocessen kan vi utveckla excenterskruvlösningar som ger optimal prestanda samtidigt som de är ekonomiskt lönsamma för den specifika applikationen.

Kvalitetskontroll och testprocedurer

Vad är den osynliga faktor som skiljer exceptionella excenterskruvar från dem som går sönder i förtid? Det är inte bara materialet eller konstruktionen - det är den rigorösa kvalitetskontrollen som säkerställer att varje komponent uppfyller högt ställda krav innan den når din produktionslinje.

Kvalitetskontroll vid tillverkning av excenterskruvar utgör en kritisk skärningspunkt mellan metrologi, materialvetenskap och ingenjörsexpertis, där specialiserade inspektionstekniker verifierar de exakta måttförhållandena som gör det möjligt för dessa komponenter att utföra sina unika justeringsfunktioner.

I mitt arbete på PTSMAKE har jag upptäckt att kvalitetskontroll av excenterskruvar kräver specialiserade metoder som går utöver standardprotokoll för inspektion av fästelement. Den avsiktliga förskjutningen mellan huvud- och axelcentrum - just den egenskap som gör dessa komponenter värdefulla - skapar också unika verifieringsutmaningar som kräver specialbyggda inspektionsmetoder.

Tekniker för dimensionell verifiering

Hörnstenen i kvalitetskontrollen av excenterskruvar är att verifiera de kritiska dimensionella förhållanden som definierar skruvens funktion.

Metoder för mätning av excentricitet

Noggrann mätning av förskjutningen mellan axelns mittlinje och huvudets mittlinje utgör en unik inspektionsutmaning. Flera metoder ger effektiv verifiering:

Optiska komparatorer: Dessa projektionsbaserade system möjliggör visuell jämförelse med mastermallar, vilket ger snabb verifiering för måttliga toleranskrav.

Koordinatmätmaskiner (CMM): För de högsta precisionskraven kan koordinatmätmaskinerna kartlägga de faktiska dimensionella förhållandena i tre dimensioner, vilket ger omfattande data om excentricitet.

Vision-system: Automatiserade visionsinspektionssystem kan snabbt kontrollera excentricitet på produktionslinjer med hög volym, med hjälp av algoritmer för kantdetektering för att identifiera mittlinjer.

Anpassad mätning: Specialbyggda fixturer som fysiskt verifierar det excentriska förhållandet med mekaniska medel.

Valet av mätteknik beror till stor del på den tolerans som krävs och produktionsvolymen. För flyg- och rymdtillämpningar som kräver toleranser inom ±0,005 mm kan CMM-inspektion vara obligatorisk, medan kommersiell hårdvara kan använda optiska tekniker för snabbare verifiering.

Kvalitetskontroll av gängor

Eftersom gängans integritet direkt påverkar både monterings- och funktionsprestanda utgör gänginspektion en kritisk del av kvalitetskontrollen:

| Inspektionsmetod | Vad den verifierar | Typiska tillämpningar |

|---|---|---|

| Gängringmätare | GO/NO-GO-kontroll av utvändiga gängor | Inspektion av produktionslinje |

| Gängplugg mätare | GO/NO-GO-kontroll av invändiga gängor | Inspektion av passande komponenter |

| Optisk gängkontroll | Gängprofil, stigning, vinkel | Krav på hög precision |

| Laserskanning av gängor | Fullständig kartläggning av trådform | Kritiska tillämpningar |

För excenterskruvar som används i miljöer med höga vibrationer är inspektion av gängkvaliteten särskilt viktig eftersom gängans integritet direkt påverkar motståndet mot självlossning.

Verifiering av ytfinish

Ytfinishen på excenterskruvar påverkar både funktion och korrosionsbeständighet:

- Profilometrar: Mät ytjämnhetsparametrar som Ra (genomsnittlig ojämnhet) och Rz (höjd från topp till dal)

- Standarder för visuell jämförelse: Används för snabb verifiering mot standardiserade prover

- Test av reflektionsförmåga: Ger kvantitativa data om ytans jämnhet

I applikationer med specifika friktionskrav - som fjädringskomponenter i fordonsindustrin - säkerställer verifiering av ytfinishen konsekventa förhållanden mellan vridmoment och spänning under justering.

Materialprovning och verifiering

Utöver dimensionskontroll säkerställer materialverifiering att den excentriska skruven fungerar som förväntat under driftsförhållanden.

Protokoll för testning av hårdhet

Hårdhetsprovning ger en kritisk inblick i de mekaniska egenskaperna hos den färdiga komponenten:

- Rockwell hårdhetsprovning: Den vanligaste metoden för färdiga fästelement, vanligtvis med hjälp av B- eller C-skalorna

- Vickers mikrohårdhet: Används för sätthärdade delar eller vid testning av specifika områden

- Portabla hårdhetsprovare: Möjliggör fältverifiering utan att förstöra komponenter

För excenterskruvar som utsätts för hög belastning måste specifika hårdhetsintervall verifieras för att förhindra både sprödhet och överdriven deformation under belastning.

Analys av kemisk sammansättning

Att säkerställa rätt materialsammansättning är avgörande, särskilt för applikationer med specifika krav:

- Röntgenfluorescens (XRF): Icke-förstörande elementaranalys för materialverifiering

- Optisk emissionsspektroskopi: Ger detaljerad analys av kemisk sammansättning

- Recensioner av materialcertifiering: Verifiering av fabrikscertifieringar och spårbarhet

På PTSMAKE upprätthåller vi strikta protokoll för materialseparation och verifieringstester för att förhindra materialblandningar som kan leda till katastrofala fel i kritiska applikationer.

Inspektion av ytbeläggning och plätering

För belagda excenterskruvar krävs ytterligare kontroll för att säkerställa korrekt skydd:

- Mätning av beläggningens tjocklek: Med hjälp av magnet-, virvelströms- eller röntgenteknik

- Testning med saltspray: Verifierar korrosionsbeständighet under accelererade förhållanden

- Test av vidhäftning: Säkerställer att beläggningen förblir intakt under installation och användning

När vi utformar kvalitetskontrollprotokoll för pläterade excenterskruvar ägnar vi särskild uppmärksamhet åt potentiella problem med väteförsprödning som kan uppstå under vissa pläteringsprocesser.

Metoder för funktionstestning

Medan dimensions- och materialverifiering utgör grunden för kvalitetskontrollen, bekräftar funktionstestning att den excentriska skruven fungerar som avsett i sin applikation.

Provning av förhållandet mellan vridmoment och spänning

För fästelementstillämpningar är det avgörande att förstå förhållandet mellan applicerat vridmoment och utvecklad spänning:

- Moment- och spänningsanalysatorer: Mät den faktiska spänningen som utvecklas vid olika vridmomentvärden

- Provning av friktionskoefficient: Fastställer konsistensen hos friktionsegenskaperna

- Provning av rådande vridmoment: För självlåsande fästelement för att verifiera retentionsförmåga

Denna provning är särskilt viktig för excenterskruvar som används i justeringsapplikationer där förutsägbar rörelse under specifikt vridmoment är avgörande.

Cykelprovning för justeringsmekanismer

Eftersom många excenterskruvar är konstruerade för upprepad justering, verifierar cykeltest hållbarheten:

- Automatiserad cykelutrustning: Simulerar upprepade justeringsoperationer

- Mätning av slitage: Kvantifierar materialförlust efter specificerat antal cykler

- Verifiering av trådintegritet: Bekräftar att trådarna behåller sin funktionella geometri efter upprepad användning

Vi genomförde nyligen omfattande cykeltester för en kund inom optisk utrustning och kunde visa att våra excentriska justerskruvar behöll sin exakta positioneringsförmåga efter 10.000 justeringscykler.

Miljötestning

För applikationer i utmanande miljöer verifierar ytterligare tester prestanda under specifika förhållanden:

- Temperaturcykling: Verifierar funktionen över specificerade temperaturområden

- Korrosionsprovning: Utöver vanliga saltspraytester kan även branschspecifika miljöexponeringar ingå

- Vibrationsmotstånd: Särskilt viktigt för fordons- och flygplanstillämpningar

Implementering av statistisk processtyrning

Effektiv kvalitetskontroll för excenterskruvar kräver mer än testning av enskilda komponenter - det kräver systematisk övervakning av hela tillverkningsprocessen.

Viktiga SPC-parametrar för excenterskruvar

De mest effektiva implementeringarna av statistisk processtyrning (SPC) fokuserar på dessa kritiska parametrar:

- Excentricitet Värde: Den exakta förskjutningen mellan mittlinjerna

- Gänga Mått: Pitchdiameter, större diameter och mindre diameter

- Material Hårdhet: Upprätthålls inom angivna intervall

- Ytfinish: Speciellt för lagerytor

Genom att övervaka dessa parametrar under hela produktionen kan trender identifieras och korrigeras innan de resulterar i delar som inte överensstämmer med kraven.

Studier av processkapacitet

Att förstå den inneboende kapaciteten i tillverkningsprocesser är avgörande när man tillverkar precisionskomponenter:

- Cp/Cpk-analys: Mäter processens kapacitet i förhållande till specifikationsgränserna

- Gage R&R Studier: Utvärdera variationer i mätsystem

- Process-FMEA: Identifiering av potentiella felkällor i tillverkningen

På PTSMAKE upprätthåller vi Cpk-värden på minst 1,33 för standarddimensioner och 1,67 för kritiska egenskaper i vår produktion av excenterskruvar, vilket säkerställer jämn kvalitet med minimal variation.

Hantering av avvikelser

Även med robusta förebyggande system är effektiv hantering av delar som inte överensstämmer med kraven avgörande:

- Analys av bakomliggande orsaker: Strukturerad metod för att identifiera underliggande orsaker

- Procedurer för korrigerande åtgärder: Dokumenterade processer för att hantera frågor

- Förebyggande åtgärder: Införande av system för att förhindra upprepning

Kvalitetsdokumentation och spårbarhet

Fullständig dokumentation ger både kvalitetsverifiering och spårbarhet för felsökning om problem uppstår.

För excentriska skruvar som används i kritiska applikationer tillhandahåller vi vanligtvis:

- Material-certifieringar: Dokumentation av kemiska och mekaniska egenskaper

- Dimensionella rapporter: Omfattande mätdata för kritiska funktioner

- Processregister: Dokumentation av alla tillverkningsoperationer

- Testresultat: Verifieringsdata för prestanda som är specifika för applikationskrav

Dokumentationen visar inte bara att kraven uppfylls, utan ger också värdefull referensinformation för framtida konstruktioner eller problemlösningar.

Genom att implementera omfattande kvalitetskontrollprotokoll som är särskilt utformade för tillverkning av excenterskruvar kan vi säkerställa att dessa specialiserade komponenter fungerar tillförlitligt även i de mest krävande applikationer. För metrologisk verifiering5 processen kan kräva ytterligare investeringar, men det är ingenting i jämförelse med kostnaden för komponentfel i kritiska system.

Praktiska tillämpningar inom fordonstillverkning

Har du någonsin undrat hur din bil uppnår den perfekta balansen mellan stabilitet och komfort? Bakom varje mjuk åktur och exakt styrrespons finns en dold hjälte - den excentriska skruven, som tyst utför kritiska justeringar som håller dig säker på vägen.

Excentriska skruvar spelar en grundläggande roll i modern fordonsteknik, eftersom de möjliggör exakta justeringar av cambervinklar, hjulinställning och fjädringssystem som skulle vara omöjliga med konventionella fästelement, vilket i slutändan säkerställer optimal fordonsprestanda och säkerhet.

Fordonsindustrin är en av de mest krävande miljöerna för precisionsfästelement, där toleranserna mäts i bråkdelar av en millimeter och prestandan har en direkt inverkan på säkerheten. Under mitt arbete med fordonstillverkare på PTSMAKE har jag med egna ögon sett hur excenterskruvar löser komplexa uppriktningsutmaningar som annars skulle kräva kompletta omkonstruktioner eller betydligt dyrare komponenter.

Excentriska skruvar för kritiska fordonsapplikationer

Den unika offset-designen hos excenterskruvar gör dem särskilt värdefulla för exakta justeringsapplikationer i moderna fordon. Låt oss undersöka de viktigaste tillämpningarna:

Mekanismer för justering av kamböjningsvinkel

Cambervinkeln - hjulens vertikala lutning sett framifrån - har en direkt inverkan på fordonets köregenskaper, däckslitage och säkerhet. Att få denna vinkel exakt korrekt är avgörande:

- Krav på justering: Moderna fordon kräver vanligtvis camberjusteringar inom ±2° med precisionssteg på 0,1°.

- Traditionella lösningar: Historiskt sett krävdes slitsade monteringsplattor eller shims, som var oprecisa och tidskrävande att justera

- Excentriskt skruvutförande: Strategisk placering av excentriska skruvar vid fjädringens monteringspunkter gör det möjligt för tekniker att göra exakta, repeterbara camberjusteringar genom att helt enkelt rotera fästelementet

Det fina med att använda excenterskruvar för camberjustering ligger i deras enkelhet. Genom att integrera justeringsmekanismen direkt i fästelementet eliminerar tillverkarna behovet av ytterligare komponenter samtidigt som de ger mer exakt kontroll. På PTSMAKE har vi utvecklat specialiserade excenterskruvar med ytor med kontrollerad friktion som förhindrar oönskad rotation efter justering samtidigt som de tillåter avsiktliga ändringar vid behov.

System för hjuluppriktning

Utöver camber omfattar korrekt hjulinställning flera vinklar som måste samverka för att fordonet ska fungera optimalt:

| Inriktningsparameter | Funktion | Typiskt justeringsområde | Excentrisk skruv Fördel |

|---|---|---|---|

| Tåvinkel | Kontrollerar stabiliteten i rak linje | ±0.5° | Fin inkrementell justering |

| Hjulets vinkel | Påverkar styrningens återgång och stabilitet | 2° till 5°. | Exakt positionering utan glidning |

| Styraxelns lutning | Påverkar styrkänslan | 12° till 14°. | Behåller inställningen under vibrationer |

Moderna uppriktningssystem använder i allt högre grad excenterskruvar vid flera justeringspunkter, vilket skapar en heltäckande lösning som gör det möjligt för tekniker att uppnå fabriksspecifikationerna med större effektivitet. Detta tillvägagångssätt minskar uppriktningstiden avsevärt samtidigt som noggrannheten förbättras - en vinst för både servicecenter och fordonsägare.

Tillämpningar för fjädringssystem

Fordons fjädringssystem måste balansera motstridiga krav på komfort, hantering och hållbarhet:

- Positionering av underram: Excentriska skruvar möjliggör exakt positionering av fjädringens underramar i förhållande till chassit, vilket styr hjuluppriktning och fjädringsgeometri

- Montering av styrarm: Strategisk användning av excentriska monteringspunkter möjliggör finjustering av fjädringsgeometrin under fordonets hela livslängd

- Justering av krängningshämmare: Excentriska anslutningar möjliggör spänningsjusteringar som kontrollerar kroppens rullningsegenskaper

En särskilt innovativ applikation som vi har utvecklat omfattar dubbel-excentriska fästelement6 som ger tvåaxlig justering från en enda monteringspunkt. Den här lösningen har visat sig vara särskilt värdefull i eftermarknadsapplikationer där man vill ha mer omfattande justeringsområden utan att kompromissa med monteringsstyrkan.

Applikationer för drivlinor och drivsystem

Utöver fjädring och styrning löser excenterskruvar kritiska utmaningar i hela fordonets drivlina:

- Mekanismer för bältessträckare: Excentriska monteringspunkter skapar justerbar spänning för kamremmar, tillbehörsdrivningar och andra remsystem

- Inriktning av differentiell bärare: Exakt positionering av differentialbärarna säkerställer korrekt kugghjulskoppling och tyst drift

- Motorfästets positionering: Finjustering av motorns position i förhållande till chassit förbättrar NVH-egenskaperna (Noise, Vibration, Harshness)

I hybrid- och elfordon ser vi en ökad användning av excentriska positioneringssystem för montering av batteripaket, där exakt uppriktning är avgörande för både elektriska anslutningar och värmehantering.

Designutmaningar inom fordonstillämpningar

Att skapa excentriska skruvar för fordonsindustrin innebär flera unika utmaningar som måste hanteras genom noggrann konstruktion:

Krav på vibrationsmotstånd

Till skillnad från stationära applikationer måste excenterskruvar i fordonsindustrin behålla sin position trots ständiga vibrationer:

- Design av trådar: Modifierade gängprofiler med interferensegenskaper hjälper till att förhindra vibrationsinducerad lossning

- Funktioner för kvarhållande: Sekundära låsmekanismer som t.ex. momentelement, gänglim eller mekaniska lås

- Val av material: Specialiserade legeringar med optimala elastiska egenskaper som motstår utmattning samtidigt som de bibehåller justeringsmöjligheterna

För kritiska fjädringskomponenter specificerar de flesta tillverkare excentriska fästelement med lägsta gällande vridmomentvärden som ger ett konsekvent motstånd mot rotation samtidigt som de möjliggör avsiktlig justering vid behov.

Överväganden om korrosionsbeständighet

I fordonsmiljön utsätts fästelement för många olika korrosionsutmaningar:

- Väg Salt Exponering: Särskilt svåra förhållanden i nordliga klimat, vilket kräver förbättrat korrosionsskydd

- Galvanisk kompatibilitet: Måste vara kompatibel med aluminium-, stål- och kompositkomponenter utan att skapa galvaniska celler

- Beläggningssystem: Flerskiktsskyddssystem inklusive zink-nickelplätering, e-beläggning eller specialiserade korrosionsbeständiga legeringar

På PTSMAKE rekommenderar vi vanligtvis zink-nickelbeläggningar med lämpliga tätningsmedel för excenterskruvar i underredstillämpningar, vilket ger över 1.000 timmars beständighet mot saltstänk samtidigt som de excentriska funktionerna bibehålls med exakt dimensionskontroll.

Krav på lastbärande egenskaper

Till skillnad från standardfästelement som främst har en anslutande funktion, bär excenterskruvar för fordonsindustrin ofta betydande strukturella belastningar:

- Skjuvhållfasthet: Måste motstå sidokrafter, särskilt i upphängningsapplikationer

- Utmattningshållfasthet: Måste bibehålla integriteten trots cyklisk belastning under hundratusentals mil

- Draghållfasthet: Krävs för att upprätthålla klämbelastningar som förhindrar komponentseparation under dynamiska förhållanden

Den tekniska utmaningen ligger i att skapa tillräcklig excentricitet för justering och samtidigt bibehålla den strukturella integritet som krävs för säkerhetskritiska applikationer. Detta kräver ofta sofistikerad finita elementanalys och fysiska tester för att validera konstruktioner före implementering.

Tillverkningsöverväganden för fordonstillämpningar

Den krävande karaktären hos fordonsapplikationer kräver specialiserade tillverkningsmetoder för excenterskruvar:

Kriterier för materialval

Excentriska skruvar av fordonskvalitet använder vanligtvis dessa material:

- Legerade stål med medelhögt kolinnehåll: Som SAE 4140 eller 5140, värmebehandlade till specifika hårdhetsintervall

- Rostfria stål: 410 eller 17-4 PH för applikationer som kräver ökad korrosionsbeständighet

- Specialiserade legeringar: Anpassade formuleringar för unika applikationer som kombinerar styrka, korrosionsbeständighet och viktaspekter

Alternativ för ytbehandling

Ytbehandlingar spelar en avgörande roll för både funktion och livslängd:

- Zinkbaserade ytbeläggningar: Tillhandahålla korrosionsskydd för baslinjen

- Zink-Nickel: Förbättrad korrosionsbeständighet för krävande miljöer

- Friktionskontrollerande beläggningar: Specialiserade behandlingar som ger konsekventa vridmoment- och spänningsförhållanden som är avgörande för korrekt justering

Krav på kvalitetskontroll

Excentriska skruvar för fordonsindustrin kräver förbättrade kvalitetsprotokoll:

- 100% Dimensionell verifiering: Varje excentrisk funktion måste kontrolleras för att säkerställa korrekt justeringsområde

- Provning av vridmoment och spänning: Validering av ett konsekvent samband mellan applicerat vridmoment och utvecklad klämkraft

- Spårbarhet för partier: Fullständig spårning från råmaterial till tillverkning och leverans

Fallstudie: Lösning på utmaningar med hjuluppriktning

Ett nyligen genomfört samarbete med en europeisk fordonstillverkare illustrerar värdet av excenterskruvstekniken när det gäller att lösa komplexa tekniska utmaningar. Tillverkaren stod inför ihållande uppriktningsproblem med en ny lättviktsupphängning, där traditionella justeringsmetoder visade sig otillräckliga.

Genom att utveckla ett fleraxligt excenterskruvsystem som möjliggjorde finjusteringar i tre plan samtidigt bidrog vi till att skapa en lösning som:

- Minskad uppriktningstid med 62% jämfört med den tidigare konstruktionen

- Förbättrad precision i uppriktningen med en faktor tre

- Bibehåller inställningarna på ett mer tillförlitligt sätt under verkliga körförhållanden

- Minskade garantianspråk relaterade till ojämnt däckslitage med 78%

Denna lösning har sedan dess implementerats på flera fordonsplattformar och visar hur specialiserad fästelementsteknik kan lösa till synes komplexa tekniska utmaningar med elegant enkla lösningar.

Ytbehandlingar och efterbehandlingsalternativ

Har du någonsin undrat varför vissa excenterskruvar håller i årtionden i tuffa miljöer medan andra går sönder inom några månader? Hemligheten ligger inte i grundmaterialet, utan i de specialiserade ytbehandlingar som förvandlar vanliga komponenter till korrosionsbeständiga, slitageoptimerade precisionsdelar.

Ytbehandlingar för excenterskruvar är ett viktigt tekniskt beslut som direkt påverkar prestanda, livslängd och tillförlitlighet, med alternativ som sträcker sig från elektrolös nickelplätering till svartoxid- och dacrometbeläggningar, som alla ger specifika funktionella fördelar utöver rent korrosionsskydd.

Med rätt ytbehandling kan en vanlig excenterskruv förvandlas till en komponent som klarar de mest krävande miljöer. Genom min erfarenhet på PTSMAKE har jag själv sett hur rätt beläggningsteknik kan förlänga komponenternas livslängd med flera magnituder och samtidigt förbättra kritiska prestandaegenskaper som går långt utöver enkel korrosionsbeständighet.

Elektrolös nickelplätering: Precision med skydd

Elektrolös nickelplätering är en av de mest mångsidiga ytbehandlingarna för excenterskruvar och erbjuder en anmärkningsvärd kombination av egenskaper som gör den idealisk för precisionsapplikationer.

Grundläggande processer

Till skillnad från traditionell galvanisering, som kräver elektrisk ström, sker den elektrolytiska nickelbeläggningen genom en kontrollerad kemisk reaktion:

- Den excentriska skruven genomgår noggrann rengöring och förberedelse

- Den sänks ned i en lösning som innehåller nickelsalter, reduktionsmedel och stabilisatorer

- En kontrollerad autokatalytisk reaktion avsätter nickel på alla ytor

- Processen fortsätter tills önskad beläggningstjocklek har uppnåtts

Det fina med denna process är dess förmåga att skapa exceptionellt enhetliga beläggningar oberoende av detaljens geometri. För excentriska skruvar innebär detta:

- Varje yta får samma skydd, inklusive gängor och blindhål

- Dimensionell konsistens upprätthålls med extremt snäva toleranser

- Processen skapar inte riktningsspänningar som kan påverka komponenternas prestanda

Viktiga fördelar för applikationer med excentriska skruvar

Elektrolöst nickel har flera fördelar som gör det särskilt värdefullt för excenterskruvar med hög precision:

- Hårdhet: Kan värmebehandlas för att uppnå hårdhetsvärden på upp till 68 HRC, vilket ger exceptionell slitstyrka

- Dimensionell precision: Sätter sig jämnt utan att byggas upp på kanter eller i fördjupningar

- Motståndskraft mot korrosion: Ger utmärkt skydd mot ett brett spektrum av kemiska miljöer

- Smörjförmåga: Lägre friktionskoefficient än obehandlat stål, vilket ger smidigare justering

- Icke-magnetiska alternativ: Kan vid behov formuleras för icke-magnetiska applikationer

Tillämpningar inom industrin

Denna beläggning är utmärkt i flera specifika applikationer med excenterskruvar:

| Industri | Tillämpning | Viktig fördel |

|---|---|---|

| Medicinsk utrustning | Mekanismer för justering | Biokompatibilitet och precision |

| Livsmedelsbearbetning | Justerare för transportörer | Korrosionsbeständighet och livsmedelssäkerhet |

| Halvledare | Fixturer för uppriktning | Icke-magnetiska egenskaper och precision |

| Flyg- och rymdindustrin | Justerare för manöverytor | Tillförlitlighet och slitstyrka |

På PTSMAKE har vi utvecklat specialiserade formuleringar av elektrolös nickel med inkorporerad PTFE för applikationer som kräver minimalt stick-slip-beteende vid finjusteringar.

Svart oxid: Ekonomiskt skydd med dimensionsstabilitet

Svartoxid är en av de mest traditionella men ändå effektiva behandlingarna för excenterskruvar när måttligt korrosionsskydd och utmärkt dimensionsstabilitet krävs.

Översikt över processen

Svartoxidprocessen skapar en omvandlingsbeläggning av magnetit (Fe₃O₄) genom en serie kemiska reaktioner:

- Delarna genomgår noggrann rengöring och avfettning

- De sänks ned i alkaliska saltlösningar vid specifika temperaturer

- En kontrollerad kemisk reaktion omvandlar järnytan till svart järnoxid

- Delarna får en sista olje- eller vaxbeläggning för att förbättra skyddet

Funktionella fördelar

Svartoxid har flera fördelar som gör den särskilt lämplig för vissa applikationer med excenterskruvar:

- Minimal dimensionell förändring: Beläggningen är vanligtvis bara 0,5-1,5 mikrometer tjock, vilket ger exakta toleranser

- Förbättrat utseende: Ger en attraktiv mattsvart finish

- Förbättrade inkörningsegenskaper: Håller kvar oljan, vilket minskar det initiala slitaget under justeringen

- Kostnadseffektivitet: Betydligt mer ekonomiskt än pläterade beläggningar

- Temperaturbeständighet: Bibehåller integriteten vid högre temperaturer än många alternativa ytbeläggningar

Optimala applikationsscenarier

Svartoxid fungerar bäst för excentriska skruvar i dessa situationer:

- Inomhusmiljöer eller lätta industrimiljöer med måttlig korrosionsexponering

- Applikationer som kräver frekventa justeringar där måttprecisionen är kritisk

- Kostnadskänsliga implementeringar där dyrare beläggningar inte är motiverade

- Högtemperaturapplikationer där andra ytbeläggningar kan försämras

En av våra kunder inom tillverkningsindustrin använder svartoxidbehandlade excenterskruvar uteslutande i sin utrustning för löpande band och har hittat den perfekta balansen mellan skydd, justeringsprecision och ekonomiskt värde.

Dacromet- och Geomet-beläggningar: Överlägsen korrosionsbeständighet

För excenterskruvar som utsätts för tuffa miljöer ger zinkrika beläggningar som Dacromet och Geomet ett exceptionellt skydd med bibehållen funktionell prestanda.

Ytbehandlingsmedel och applicering

Dessa zinkrika system består av:

- Zink- och aluminiumflingor i en oorganisk matris

- Specialiserade kromfria bindemedel

- Applicering genom dip-spin- eller sprayprocesser

- Härdning vid förhöjda temperaturer för att skapa en hållbar yta

Den offrande skydd7 mekanism fungerar genom att låta zinken korrodera i första hand, vilket skyddar det underliggande stålet även när beläggningen skadas.

Prestandaegenskaper

Dessa ytbeläggningar ger flera fördelar för excenterskruvar i krävande miljöer:

- Överlägsen korrosionsbeständighet: Ger normalt 1.000+ timmars skydd mot saltstänk

- Konsekvent friktionskoefficient: Avgörande för tillförlitliga relationer mellan vridmoment och spänning

- Temperaturbeständighet: Bibehåller integriteten upp till 300°C (beroende på formulering)

- Kemisk beständighet: Tål exponering för bränslen, oljor och många industrikemikalier

- Efterlevnad av miljölagstiftningen: Moderna formuleringar uppfyller RoHS- och ELV-direktiven

Idealiska tillämpningar

Dessa beläggningar utmärker sig i flera specifika applikationer med excenterskruvar:

- Fjädrings- och chassikomponenter till bilar som utsätts för vägsalt och andra miljöfaktorer

- Justeringsmekanismer för utomhusutrustning i kust- eller industrimiljöer

- Militär- och flygplansapplikationer som kräver långsiktig tillförlitlighet

- Jordbruksutrustning som utsätts för gödningsmedel och tuffa driftsförhållanden

I ett nyligen avslutat projekt på PTSMAKE implementerade vi Geomet-belagda excenterskruvar för en tillverkare av marin utrustning, vilket förlängde komponenternas livslängd från 2 år till över 8 år i saltvattensmiljöer.

Plätering med hård förkromning: Maximal slitstyrka

När excenterskruvar utsätts för extrema slitageförhållanden ger hårdförkromningen en exceptionell ythårdhet och hållbarhet.

Grundläggande processer

Hårdförkromning ingår:

- Noggrann ytbehandling genom rengöring och etsning

- Elektrodeponering av krom i ett mycket kontrollerat bad

- Behandlingar efter plätering för att minska väteförsprödning

- Valfri polering för att uppnå specifika krav på ytfinhet

Fördelar med prestanda

Hårdkrom erbjuder flera betydande fördelar:

- Extrem hårdhet: Typiskt 65-70 HRC, vilket ger exceptionell slitstyrka

- Låg friktionskoefficient: Minskar justeringsarbetet och minimerar slitaget

- God korrosionsbeständighet: Ger måttligt skydd i många miljöer

- Värmebeständighet: Bibehåller egenskaper vid förhöjda temperaturer

- Dimensionell kontroll: Kan appliceras i exakta tjocklekar för kritiska toleranser

Specialiserade applikationer

Hårdförkromning är särskilt värdefullt för excentriska skruvar i dessa situationer:

- Högcykliska justeringsmekanismer där slitage annars skulle orsaka oprecision

- Tillämpningar i abrasiva miljöer

- Situationer där låg friktion är avgörande för exakt justering

- Miljöer med höga temperaturer där andra ytbeläggningar kan brytas ned

En motorsportkund använder våra hårdförkromade excenterskruvar uteslutande i sina fjädringssystem, där frekventa justeringar och höga belastningar snabbt skulle slita ut konventionella komponenter.

Välja den optimala ytbehandlingen

För att välja rätt behandling för excentriska skruvar måste man noga överväga flera faktorer:

Bedömning av miljöexponering

Driftsmiljön avgör vilken nivå av korrosionsskydd som krävs:

- Inomhus, kontrollerade miljöer: Svart oxid kan vara tillräckligt

- Allmän industriell användning: Zink- eller zink-nickelplätering ger normalt tillräckligt skydd

- Utomhus eller hård kemisk exponering: Dacromet/Geomet eller elektrolös nickel

- Marina eller extrema miljöer: Specialiserade system som kombinerar flera skyddslager

Analys av funktionella krav

Utöver korrosion bör du beakta dessa funktionella behov:

- Motståndskraft mot slitage: Kritiskt för skruvar som justeras ofta

- Friktionsegenskaper: Påverkar justeringens precision och känsla

- Elektrisk konduktivitet: Viktigt i vissa elektroniska tillämpningar

- Estetiska krav: Synliga komponenter kan behöva särskilda utseenden

Ekonomiska överväganden

Vid utvärdering av beläggningsalternativ ska både omedelbara kostnader och livscykelkostnader beaktas:

- Initial beläggningskostnad: Allt från ekonomiskt (svart oxid) till premium (specialiserade kompositer)

- Förväntad livslängd: Mer hållbara beläggningar motiverar ofta högre initialkostnader

- Krav på underhåll: Vissa ytbeläggningar kräver periodisk förnyelse eller skydd

- Konsekvenser av misslyckande: I kritiska applikationer sträcker sig kostnaderna för fel på beläggningen långt bortom själva komponenten

Regulatorisk efterlevnad

Moderna ytbehandlingar måste uppfylla allt strängare regler:

- RoHS överensstämmelse: Begränsning av farliga ämnen

- Efterlevnad av REACH: Registrering, utvärdering, godkännande och begränsning av kemikalier

- FDA-kompatibilitet: För applikationer som kommer i kontakt med livsmedel

- Branschspecifika standarder: Fordons-, flyg- och medicinteknik har ytterligare krav

På PTSMAKE har vi utvecklat ett systematiskt tillvägagångssätt för val av ytbehandling som väger dessa faktorer mot kundens krav och hjälper till att navigera i komplexiteten hos moderna beläggningstekniker för att hitta den optimala lösningen för varje specifik excenterskruvstillämpning.

Branschtrender och framtida utveckling

Tänk om jag berättade för dig att den anspråkslösa excenterskruven står inför en teknisk revolution som kan förändra flera branscher? Från precision på nanonivå till smarta material - framtiden för dessa anspråkslösa komponenter har en anmärkningsvärd potential.

Tillverkningsindustrin för excentriska skruvar står vid ett fascinerande vägskäl där traditionell maskinteknik möter banbrytande teknik som additiv tillverkning, smarta material och digital simulering - vilket skapar oöverträffade möjligheter för miniatyrisering av komponenter och förbättring av funktionaliteten.

Världen för tillverkning av excenterskruvar utvecklas snabbt, driven av tekniska framsteg och förändrade marknadskrav. Baserat på min erfarenhet på PTSMAKE och samarbete med ledande tillverkare inom olika sektorer har jag identifierat flera omvälvande trender som håller på att omforma branschens landskap.

Miniatyrisering: Den lilla revolutionen med stor inverkan

Den ständiga strävan efter mindre, lättare och effektivare produkter förändrar i grunden konstruktions- och tillverkningsmetoderna för excenterskruvar.

Mikroexcentriska komponenter

Dagens miniatyriseringstrender flyttar fram gränserna för vad som tidigare ansågs vara möjligt:

- Sub-millimeter excentricitet: Vi tillverkar nu regelbundet excenterskruvar med exakt kontrollerade förskjutningar så små som 0,05 mm för medicinska och elektroniska applikationer

- Teknik för mikrotrådning: Avancerad gängformningsteknik möjliggör funktionella gängor på komponenter med diametrar under 1 mm

- Viktreducerande teknik: Genom materialoptimering och designförfining skapar vi komponenter som bibehåller strukturell integritet och samtidigt minskar massan med upp till 40%

Denna miniatyriseringstrend är ett direkt stöd för utvecklingen av mindre medicintekniska produkter, mer kompakt konsumentelektronik och lätta komponenter för flyg- och rymdindustrin. Ett särskilt spännande projekt på PTSMAKE handlade om att utveckla excentriska justeringsmekanismer för en kirurgisk robot, där våra komponenter behövde ge exakt justering i ett paket som var mindre än ett suddgummi.

Utmaningarna med miniatyrisering är betydande. I takt med att dimensionerna minskar blir tillverkningstoleranserna alltmer kritiska. En avvikelse på 0,01 mm kan vara acceptabel i en standardkomponent, men utgör ett katastrofalt 20% fel i en mikroexcentrisk skruv. Detta har drivit fram betydande investeringar i avancerad tillverkningsteknik som konsekvent kan upprätthålla ultraexakta toleranser.

Miniatyriseringens inverkan på alla branscher

| Industri | Tillämpning | Fördel med miniatyrisering |

|---|---|---|

| Medicintekniska produkter | Justeringsanordningar för implanterbara enheter | Minskad invasivitet, förbättrade patientresultat |

| Konsumentelektronik | Positionering av kameralinsen | Tunnare enheter med förbättrad funktionalitet |

| Flyg- och rymdindustrin | Justering av satellitkomponent | Minskad startvikt, bränslebesparingar |

| Robotteknik | Uppriktning av mikroaktuatorer | Finare rörelsekontroll i kompakta förpackningar |

Avancerade materialinnovationer

De material som används vid tillverkning av excenterskruvar utvecklas snabbt och öppnar nya möjligheter till prestandaförbättringar.

Integration av kompositmaterial

Traditionella metalliska material kompletteras eller ersätts i allt högre grad av avancerade kompositer:

- Kolfiberförstärkta polymerer: Erbjuder exceptionellt förhållande mellan styrka och vikt för icke-lastbärande justeringsapplikationer

- Keramisk-metalliska kompositer: Ger extrem slitstyrka i fientliga miljöer

- Nanoförbättrade material: Inkorporering av kolnanorör eller grafen för att uppnå extraordinära förbättringar av egenskaperna

På PTSMAKE har vi nyligen slutfört tester med en titan-keramisk komposit för högtemperaturapplikationer som bibehåller exakta justeringsmöjligheter vid temperaturer över 800°C - ett betydande framsteg för flyg- och industriapplikationer där traditionella material skulle förlora sin dimensionsstabilitet.

Biologiskt kompatibla material

Den medicinska sektorn driver på innovationen inom biokompatibla material för excenterskruvar:

- Ultrarena titanlegeringar: Minimering av risken för avstötning i implantat

- PEEK och andra polymerer av medicinsk kvalitet: Erbjuder radiolucens för förbättrad avbildning

- Biologiskt nedbrytbara alternativ: Skapa komponenter som tjänar sitt syfte och sedan upplöses på ett säkert sätt

Integration av smarta material

Det kanske mest spännande är framväxten av excentriska skruvar som innehåller smarta materialtekniker:

- Legeringar med formminne: Möjliggör temperaturaktiverad justering utan externa verktyg

- Piezoelektriska element: Möjliggör elektrisk styrning av mikrojusteringar

- Självavkännande material: Ger feedback i realtid om position och lastförhållanden

En innovativ applikation som vi håller på att utveckla är excenterjusterare baserade på formminneslegeringar i fordonssystem. Dessa komponenter kan automatiskt finjustera fjädringsgeometrin baserat på temperaturförändringar och kompensera för värmeutvidgning i hela fordonet utan att det krävs elektroniska styrsystem.

Revolution inom additiv tillverkning

3D-printingtekniken förändrar tillverkningen av excenterskruvar, särskilt för specialiserade applikationer och komplexa geometrier.

Direkt metallsintring med laser (DMLS)

DMLS-tekniken gör det möjligt att skapa excentriska komponenter med tidigare omöjliga inre geometrier:

- Konstruktioner med ihålig kärna: Betydligt lägre vikt med bibehållen strukturell integritet

- Integrerade kylkanaler: Förbättrad prestanda i applikationer med höga temperaturer

- Funktionellt graderade material: Varierande materialegenskaper i en och samma komponent

Möjligheten att skapa komplexa interna strukturer öppnar nya möjligheter för multifunktionella excenterskruvar som samtidigt utför justerings-, avkännings- och andra funktioner.

Hybrida tillverkningsmetoder

Den mest lovande tillverkningsutvecklingen kombinerar additiva och traditionella processer:

- Tryckt kärna med maskinbearbetade precisionsytor: Utnyttja fördelarna med båda tillvägagångssätten

- Selektiv förstärkning: Tillför höghållfasta material exakt där det behövs

- Precisionsförbättring efter processen: Traditionell maskinbearbetning för att uppnå slutliga toleranser

På PTSMAKE har vi utvecklat en hybridtillverkningsprocess som 3D-printar kärnstrukturen i komplexa excentriska justeringskomponenter och sedan använder CNC-bearbetning med precision för att skapa de kritiska gränssnittsytorna. Detta tillvägagångssätt minskar materialavfallet med upp till 80% samtidigt som vi bibehåller den precision som våra kunder kräver.

Digital integration och smarta komponenter

Konceptet med den "smarta excentriska skruven" går snabbt från science fiction till produktionsverklighet.

Inbyggda sensorkapaciteter

Nästa generations excentriska komponenter innehåller allt oftare avkänningsfunktioner:

- Position Feedback: Realtidsövervakning av justeringsposition

- Övervakning av belastning: Integrerade töjningsgivare för mätning av pålagda krafter

- Detektering av slitage: Självrapporterande system som anger när utbyte behövs

IoT-anslutning

Anslutna excentriska justeringssystem börjar dyka upp i sofistikerad utrustning:

- Möjligheter till fjärrjustering: Möjliggör finjustering utan fysisk åtkomst

- Förutseende underhåll: Använda justeringsdata för att förutse servicebehov

- Optimering av prestanda: Kontinuerlig justering baserat på driftsförhållanden

I en av våra senaste applikationer utvecklade vi nätverksanslutna excenterjusterare för en tryckpresstillverkare, vilket möjliggjorde finjustering av registreringsjusteringen på distans utan att stoppa produktionen - en funktion som minskade installationsspillet med över 40%.

Strategier för hållbar tillverkning

Miljöhänsyn driver i allt högre grad fram innovationer inom tillverkning av excenterskruvar.

Förbättrad materialeffektivitet

Hållbara tillverkningsmetoder minskar miljöpåverkan från tillverkningen av excenterskruvar:

- Tillverkning med nära nätform: Minimering av materialspill under produktionen

- Integration av återvunnet material: Användning av postindustriellt metallskrot som råmaterial

- Miljövänliga ytbeläggningar: Ersätter traditionell plätering med mer hållbara alternativ

Energioptimerad produktion

Energieffektiva tillverkningsprocesser håller på att bli branschstandard:

- Induktionsvärme: Ersätter konventionella uppvärmningsmetoder för värmebehandling

- Elektriska formningsprocesser: Minskar beroendet av hydrauliska system

- Solcellsdriven tillverkning: Integrering av förnybar energi i produktionsanläggningar

På PTSMAKE har vi minskat vårt koldioxidavtryck med 30% under de senaste fem åren samtidigt som vi har ökat produktionsvolymen, vilket visar att hållbarhet och affärstillväxt kan gå hand i hand.

Framtidsorienterade tillverkningsprocesser

Själva produktionsmetoderna utvecklas för att möta nya utmaningar och möjligheter.

Förbättrad simulering och digitala tvillingar

Virtuella utvecklingsverktyg påskyndar innovation:

- FEA-optimerade konstruktioner: Skapar geometrier som maximerar styrkan samtidigt som materialet minimeras

- Simulering av processer: Förutsägelse av tillverkningsresultat före skärning av metall

- Integration av digital tvilling: Underhåll av virtuella modeller som speglar fysiska komponenter under hela deras livscykel

Tillverkningssystem med ljusinsläpp

Helautomatiserad produktion blir allt vanligare:

- Robotisk cellintegration: Skapa sömlösa produktionsflöden med minimal mänsklig inblandning

- AI-kontrollerade kvalitetssystem: Justering av tillverkningsparametrar i realtid

- Självoptimerande produktion: System som lär sig och förbättras med varje produktionskörning

Integrationen av dessa tekniker skapar ett tillverkningsekosystem där kvalitet, effektivitet och innovation förstärker varandra och driver fram ständiga förbättringar av excenterskruvarnas kapacitet.

När vi blickar framåt är det tydligt att tillverkningen av excenterskruvar håller på att utvecklas från en traditionell mekanisk disciplin till ett högteknologiskt område som integrerar avancerade material, digital teknik och hållbara metoder. På PTSMAKE är vi fast beslutna att ligga i framkant av denna utveckling och se till att våra kunder har tillgång till de mest avancerade excenterskruvslösningarna för sina nästa generations produkter.

Lär dig hur rätt val av excentricitet förbättrar komponenternas prestanda och livslängd. ↩

Klicka för att lära dig hur galvanisk kompatibilitet förhindrar för tidig korrosion i sammansättningar av flera material. ↩

Upptäck hur korrekta tillverkningsmetoder påverkar prestandan och livslängden för dina applikationer med excenterskruvar. ↩

Upptäck hur korrekt dimensionering av miniatyriserade komponenter förbättrar monteringens hållbarhet och precision. ↩

Lär dig hur exakta mättekniker säkerställer optimal prestanda i mekaniska system. ↩

Läs mer om våra avancerade tvåaxliga justeringssystem för prestandabilar. ↩

Upptäck hur offerskyddsmekanismer förlänger komponenternas livslängd i korrosiva miljöer. ↩