Vad är gummivalsar och deras väsentliga funktioner

Har du någonsin undrat vad som får din skrivare att fungera smidigt eller hur ömtåliga material passerar genom komplexa tillverkningslinjer utan att skadas? De obesjungna hjältarna bakom dessa dagliga mirakel gömmer sig i vanlig syn - gummirullar.

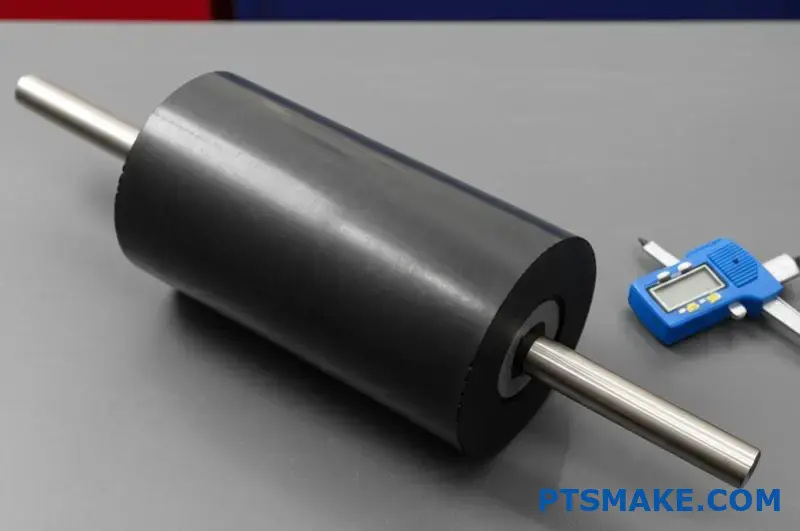

Gummivalsar är specialiserade cylindriska komponenter med elastomerbeläggningar som fyller kritiska funktioner i otaliga branscher. Dessa mångsidiga verktyg möjliggör exakt materialhantering samtidigt som de ger den perfekta balansen mellan grepp, tryck och skydd som krävs för effektiva tillverkningsoperationer.

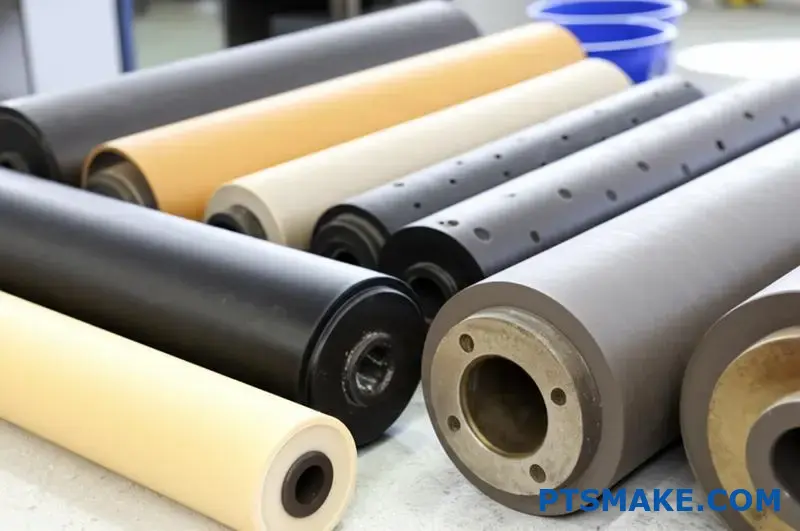

Anatomin hos en gummirulle

Gummivalsar kan verka enkla vid första anblicken, men konstruktionen av dem kräver noggrann teknik för att uppfylla specifika applikationskrav. En typisk gummivals består av flera viktiga komponenter:

- Kärnan: Vanligtvis tillverkad av metall (stål eller aluminium) eller ibland plast för lättviktsapplikationer

- Elastomerisk beläggning: Det gummi- eller polymermaterial som ger rullen dess funktionella egenskaper

- Ändaxlar: Gör det möjligt att montera och rotera rullen i en maskin

- Valfria komponenter: Lager, tätningar eller specialbeläggningar för specifika applikationer

Valet av material för varje komponent beror helt och hållet på den avsedda användningen. I mitt arbete på PTSMAKE har jag sett hur viktigt det är med rätt materialval för att säkerställa optimal prestanda och livslängd.

Olika typer av material för gummirullar

Det elastomeriska överdraget är det som verkligen definierar en gummirulls kapacitet. Olika material erbjuder varierande hårdhet, kemisk beständighet, temperaturtolerans och andra egenskaper.

Vanliga material för gummirullar

| Material | Viktiga egenskaper | Vanliga tillämpningar |

|---|---|---|

| Naturgummi | Hög friktion, utmärkt elasticitet, bra rivhållfasthet | Pappershantering, textilbearbetning |

| Neopren | God kemisk beständighet, måttlig oljebeständighet | Livsmedelsbearbetning, tryckning |

| EPDM | Enastående väderbeständighet, utmärkt elektrisk isolering | Utomhusutrustning, elektriska applikationer |

| Silikon | Beständighet mot extrema temperaturer, non-stick-egenskaper | Livsmedelsbearbetning, medicinsk utrustning |

| Polyuretan | Hög nötningsbeständighet, lastbärande kapacitet | Tung materialhantering, industriellt tryck |

Den durometer1 hos gummibeläggningen är en annan viktig specifikation. Detta hårdhetsmått varierar normalt från 20A (mycket mjukt) till 90A (fast) för de flesta applikationer.

Gummivalsarnas nyckelfunktioner inom industrin

Gummivalsar fyller många viktiga funktioner inom olika branscher. Deras mångsidighet gör dem oumbärliga i moderna tillverkningsprocesser.

Materialtransport och transport

Ett av de vanligaste användningsområdena för gummivalsar är att flytta material genom processutrustning. Den elastomeriska ytan ger:

- Kontrollerad friktion för tillförlitlig materialrörelse

- Skonsam hantering för att undvika skador på känsliga material

- Konsekvent kontroll av hastighet och spänning

- Möjlighet att anpassa sig till variationer i materialtjocklek

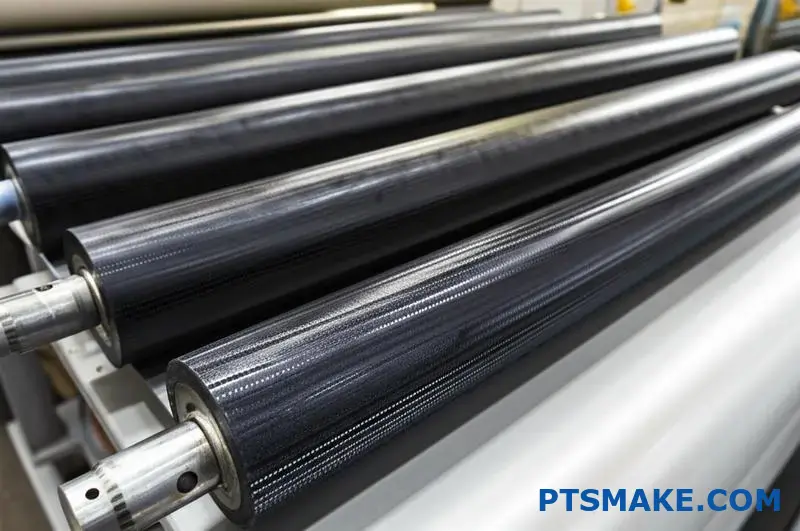

I tryckpressar, till exempel, ser precisionsgummivalsar till att papperet löper igenom i exakta hastigheter utan att glida eller rivas sönder, vilket ger perfekt registrering av färgerna.

Komprimering och laminering

Gummivalsar är utmärkta för att applicera ett jämnt tryck över ytor, vilket gör dem idealiska för:

- Laminering av flera lager tillsammans

- Avlägsnar luftbubblor mellan material

- Skapar konsekvent vidhäftning mellan ytor

- Komprimering av material till specifika tjocklekar

Ytbehandling och ytbeläggning

Den kontrollerade kontakt som gummivalsar ger gör dem perfekta för applicering av ytbehandlingar och beläggningar:

- Jämn fördelning av bläck, lim eller ytbeläggningar

- Kontrollerat penetrationsdjup för behandlingar

- Enhetlig täckning utan ränder eller klumpar

- Skonsam applicering för att förhindra skador på underlaget

Materialbearbetning

I många tillverkningsoperationer deltar gummivalsar direkt i omvandlingen av material:

- Pressa ut vatten ur textilier

- Pressning av massa vid papperstillverkning

- Prägling av mönster i ytor

- Sträckning eller kalandrering av material till specifika dimensioner

Branschspecifika applikationer

Gummivalsar har blivit viktiga komponenter inom många olika branscher, var och en med sina speciella krav:

Tryck och publicering

Inom tryckeribranschen överför gummivalsar färg, flyttar papper och utövar tryck i olika processer. Kraven är mycket höga, eftersom även små variationer kan orsaka synliga defekter.

Livsmedelsbearbetning

Gummivalsar av livsmedelskvalitet bearbetar allt från deg till köttprodukter. Här på PTSMAKE ser vi till att dessa rullar uppfyller strikta FDA-standarder och tål frekvent sanering.

Textilier och tyg

Textilindustrin förlitar sig på gummivalsar för färgning, pressning och efterbehandling av tyger utan att skada känsliga material.

Förpackning och konvertering

Moderna förpackningslinjer använder gummivalsar för att styra material, applicera lim och skapa förseglingar med perfekt konsistens även vid höga hastigheter.

Genom att förstå de viktigaste funktionerna hos gummivalsar kan tillverkare välja de optimala specifikationerna för sina specifika applikationer, vilket säkerställer effektiv drift och högkvalitativ produktion.

Olika typer av gummivalsar: Massiva, lamellförsedda och Durasoft®

När det gäller industriell effektivitet hänger skillnaden mellan framgång och misslyckande ofta på komponenter som du sällan ser - som gummivalsar. Dessa anspråkslösa arbetshästar avgör i tysthet om din produktionslinje går smidigt eller om den stannar upp på ett kostsamt sätt.

Marknaden för gummivalsar erbjuder tre olika huvudtyper för att tillgodose olika industriella behov: solida valsar som ger oöverträffad hållbarhet, valsar med fenor som ger förbättrad greppförmåga och specialiserade Durasoft® no-crush-valsar som är särskilt konstruerade för att hantera känsliga material utan att orsaka skador.

Rullar av massivt gummi: Branschens arbetshästar

Massiva gummivalsar är det traditionella och mest använda alternativet i branschen. Dessa valsar har en kontinuerlig gummibeläggning över en metallkärna, vilket ger en jämn ytkontakt över hela valsbredden.

Viktiga egenskaper hos valsar av massivt gummi

Massiva rullar är utmärkta i applikationer som kräver hållbarhet och tillförlitlighet. Deras sömlösa konstruktion minimerar potentiella felkällor och ger utmärkt lastfördelning.

De fasta rullarnas jämnhet gör dem särskilt lämpade för:

- Konsekvent materialmatning

- Jämnt tryck vid applicering

- Smidig transport av material

- Applikationer som kräver exakt niptryck

Materialalternativ för massiva valsar

Hur effektiv en massiv gummirulle är beror till stor del på vilket elastomermaterial som väljs. Efter att ha arbetat med otaliga tillverkare för att lösa utmaningar inom materialhantering har jag själv sett hur viktigt det är med rätt materialval.

| Materialtyp | Hårdhetsintervall | Viktiga fördelar | Vanliga tillämpningar |

|---|---|---|---|

| Naturgummi | 30-80A | Hög friktion, utmärkt återfjädring | Pappershantering, allmän transport |

| EPDM | 40-90A | Väder-/ozonbeständighet, färgstabilitet | Utomhusapplikationer, UV-exponerade miljöer |

| Neopren | 40-80A | Oljebeständighet, måttlig kemisk beständighet | Lätt oljemiljö, måttlig kemisk exponering |

| Silikon | 20-80A | Extremt temperaturområde, FDA-överensstämmelse | Livsmedelsbearbetning, applikationer med hög/låg temperatur |

| Polyuretan | 20-95A | Exceptionell slitstyrka, oljetolerans | Miljöer med hög nötningsgrad, tung materialhantering |

Valet mellan dessa material beror på dina specifika applikationskrav, inklusive miljöfaktorer, materialegenskaper och bearbetningsförhållanden.

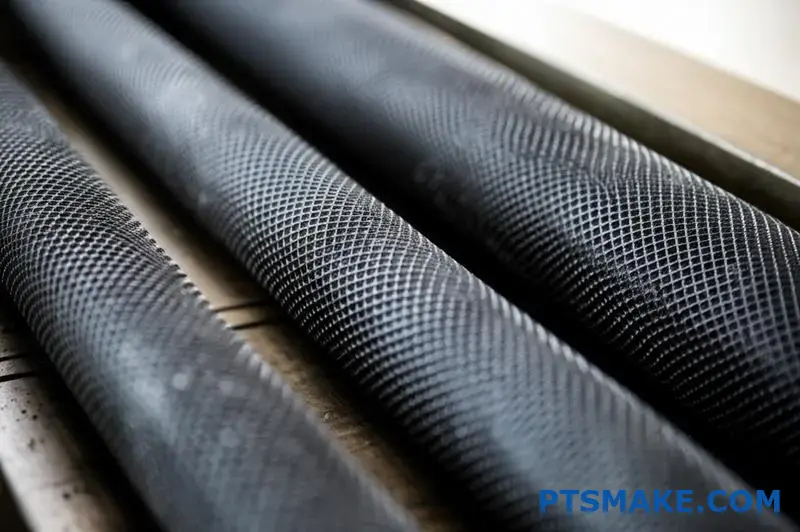

Lamellförsedda gummivalsar: Lösningar för förbättrat grepp

Gummivalsar med fenor har en serie upphöjda åsar eller fenor över hela ytan. Denna design förändrar dramatiskt hur valsen interagerar med materialet som bearbetas.

Fördelar med konstruktion av gummivalsar med fenor

Det distinkta finnade mönstret ger flera fördelar jämfört med massiva rullar i vissa applikationer:

- Ökad ytarea: Fenorna multiplicerar effektivt kontaktytan och förbättrar greppförmågan.

- Förbättrad luftutsläpp: Kanalerna mellan fenorna släpper ut luft när material förs samman.

- Förbättrad dragkraft: Den upphöjda profilen ger bättre grepp om svåra material.

- Minskat materialglapp: Den strukturerade ytan minimerar halkrisken, särskilt med släta material.

Optimala tillämpningar för lamellrullar

Dessa rullar utmärker sig särskilt i:

- Matning av ark

- System för applicering av etiketter

- Materialseparationsprocesser

- Applikationer med släta eller glansiga material

- Miljöer som kräver förbättrat materialgrepp

Lamellmönstret kan anpassas utifrån applikationens behov. Några vanliga konfigurationer inkluderar:

- Raka fenor (vinkelrätt mot rullaxeln)

- Spiralformade fenor (för lateral förflyttning av material)

- Skrafferade mönster (för maximalt grepp)

- Diamantmönster (balanserat grepp och släpp)

Underhållsaspekter för lamellvalsar

En anmärkningsvärd aspekt av lamellvalsar är deras rengöringsregim2, vilket skiljer sig från fasta valsar. Utrymmena mellan lamellerna kan samla skräp över tid, vilket kan påverka prestandan. I produktionsmiljöer där kontaminering är ett problem är det viktigt att upprätta ett regelbundet rengöringsschema för att bibehålla optimal funktion.

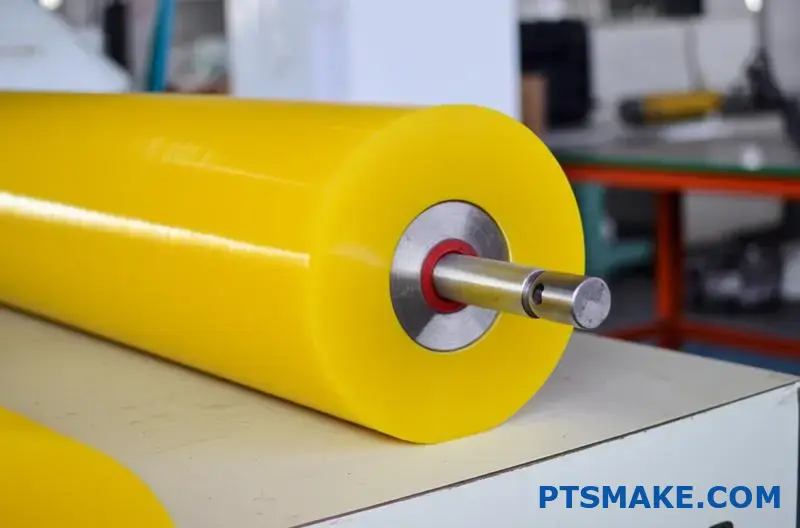

Durasoft® No-Crush-rullar: Specialister på ömtåliga material

Durasoft® är en specialiserad gummirulle som är särskilt utformad för hantering av ömtåliga eller lättskadade material. Dessa rullar har en egenutvecklad konstruktion som kombinerar ett fast stöd med ett ultramjukt ytskikt.

Den unika konstruktionen hos Durasoft®-valsar

Det som gör Durasoft®-tekniken så anmärkningsvärd är dess dubbla lager:

- Ett fast inre lager som ger strukturell integritet och dimensionsstabilitet

- Ett extremt mjukt yttre lager som formar sig efter känsliga material utan att utöva för stort tryck

Denna konfiguration ger de till synes motsägelsefulla fördelarna med stödstyrka och skonsam hantering i en enda rulle.

Primära användningsområden för Durasoft®-tekniken

Durasoft®-rullar är det optimala valet för:

- Tillverkning av medicintekniska produkter

- Montering av elektronik

- Hantering av optisk film

- Delikat textilbearbetning

- Laminering av tunnfilm

- Livsmedelshantering av ömtåliga produkter

Prestandafördelar med Durasoft®-valsar

Den specialiserade konstruktionen av dessa valsar ger flera betydande fördelar:

- Förebyggande av deformation eller krossning av material

- Minskad risk för ytmarkeringar eller repor

- Förmåga att hantera material av varierande tjocklek samtidigt

- Eliminering av luftinneslutning under lamineringsprocesser

- Förlängd livslängd för materialet genom minskad belastning vid hantering

På PTSMAKE har jag implementerat Durasoft®-valsar i flera tillämpningar inom precisionstillverkning där materialintegritet var absolut avgörande. Resultaten visade genomgående förbättrade kvalitetsresultat och minskat materialspill jämfört med traditionella rulltekniker.

Välja rätt rulltyp för din applikation

Valet mellan massiva valsar, lamellvalsar och Durasoft® -valsar bör baseras på en noggrann analys av dina specifika applikationskrav. Tänk på dessa nyckelfaktorer:

- Materialegenskaper: Vad är det du hanterar? Ömtåliga material kan kräva Durasoft®, medan standardmaterial kan fungera bra med solida rullar.

- Krav på grepp: Behöver du förbättrad dragkraft? Rullar med fenor ger överlägset grepp för svåra material.

- Bearbetningshastighet: Högre hastigheter kan gynnas av specifika rullkonstruktioner för att bibehålla en jämn kontakt.

- Miljöförhållanden: Temperatur, luftfuktighet och kemisk exponering påverkar alla det optimala valet av vals.

- Hänsyn till underhåll: Vissa rulltyper kräver mer frekvent underhåll än andra.

Genom att noggrant utvärdera dessa faktorer kan du välja den rullteknik som ger optimal prestanda för din specifika applikation, vilket säkerställer effektiv drift och högkvalitativ produktion.

Materialalternativ: Neopren, nitril och polyuretan

Har du någonsin undrat varför vissa gummivalsar håller i åratal i tuffa miljöer medan andra går sönder inom några månader? Hemligheten ligger inte i tillverkningsprocessen, utan i materialvalet som sker långt innan produktionen påbörjas.

Att välja rätt material för gummivalsar är kanske det mest kritiska beslutet som påverkar deras prestanda. Neopren, nitril och polyuretan erbjuder alla olika fördelar som kan ha en dramatisk inverkan på hållbarhet, funktionalitet och användbarhet under dina specifika driftsförhållanden.

Förståelse för materialegenskaper och prestanda

När vi väljer material för gummivalsar måste vi ta hänsyn till flera kritiska faktorer som avgör hur effektiva de är i specifika applikationer. Varje material har unika egenskaper som gör att det lämpar sig för särskilda miljöer och krav.

Neopren: Den flamsäkra arbetshästen

Neopren (polykloropren) har fått sitt rykte som ett mångsidigt och pålitligt material för gummivalsar inom många olika branscher. Dess kombination av egenskaper gör det särskilt värdefullt i utmanande miljöer.

Viktiga egenskaper hos neoprenrullar

Neopren har en imponerande balans av fysiska egenskaper som gör den lämplig för många tillämpningar:

- Temperaturområde: Effektiv från -40°F till +200°F (-40°C till +93°C)

- Flamresistens: Till sin natur självsläckande

- Väderbeständighet: Utmärkt motståndskraft mot ozon, UV-strålning och väderpåverkan

- Kemisk kompatibilitet: God beständighet mot många kemikalier och måttliga oljor

- Hårdhetsintervall: Vanligtvis tillgänglig i 40-90 Shore A

Idealiska användningsområden för neopren

I mitt arbete med tillverkare inom olika branscher har jag märkt att neopren är särskilt effektivt i..:

- Tillämpningar inom tryckeribranschen där brandsäkerhet är av yttersta vikt

- Utrustning för utomhusbruk som utsätts för väder och vind

- Applikationer som kräver måttlig kemisk beständighet

- Pappersbearbetning och textilhantering

En anmärkningsvärd begränsning är att neopren tenderar att ha lägre rivhållfasthet jämfört med vissa alternativ, vilket kan vara en faktor i applikationer med hög mekanisk belastning.

Nitril: Den oljebeständiga specialisten

Nitrilgummi (NBR eller akrylonitril-butadiengummi) utmärker sig i miljöer där oljebeständighet är avgörande. Detta petroleumresistenta material har blivit oumbärligt i många industriella applikationer.

Viktiga egenskaper hos nitrilrullar

Nitril har flera fördelar som gör den värdefull för specifika tillämpningar:

- Oljebeständighet: Exceptionellt motståndskraftig mot petroleumbaserade oljor och bränslen

- Temperaturområde: Typiskt effektiv från -30°F till +250°F (-34°C till +121°C)

- Icke-märkande egenskaper: Lämnar minimala spår på kontaktytor

- Motståndskraft mot nötning: Bra motståndskraft mot slitage och nötning

- Kemisk kompatibilitet: Utmärkt med många industrikemikalier

| Material | Oljebeständighet | Temperaturområde | Motståndskraft mot nötning | Kostnadsfaktor |

|---|---|---|---|---|

| Neopren | Måttlig | -40°F till +200°F | Bra | Medium |

| Nitril | Utmärkt | -30°F till +250°F | Bra | Medelhög-Hög |

| Polyuretan | Bra | -30°F till +180°F | Utmärkt | Hög |

Idealiska användningsområden för nitril

Nitrilgummirullar är särskilt utmärkta i:

- Fordons- och flygplanstillverkning där oljeexponering är vanligt förekommande

- Utrustning för livsmedelsbearbetning som kräver oljebeständighet

- Produktionsmiljöer med hydrauliska system i närheten

- Applikationer där det är viktigt med egenskaper som inte ger märken

Den största nackdelen med nitril är dess begränsade motståndskraft mot aromatiska kolväten och dess tendens att brytas ned när den utsätts för starka oxidationsmedel eller ozon.

Polyuretan: Det nötningsbeständiga kraftpaketet

Polyuretanelastomerer utgör premiumnivån av gummirullematerial och erbjuder exceptionella mekaniska egenskaper som överträffar de flesta konventionella gummimaterial.

Viktiga egenskaper hos polyuretanvalsar

Polyuretan har en imponerande uppsättning egenskaper:

- Motståndskraft mot nötning: Upp till 5-10 gånger mer motståndskraftigt än naturgummi

- Lastbärande kapacitet: Exceptionell kompressionsstyrka och återhämtning

- Tårtålighet: Överlägsen beständighet mot skärsår, rivsår och flisning

- Hårdhetsintervall: Extremt mångsidigt sortiment från 10 Shore A till 70 Shore D

- Oljebeständighet: God beständighet mot alifatiska kolväten och många oljor

Idealiska användningsområden för polyuretan

De överlägsna mekaniska egenskaperna hos polyuretan gör den idealisk för

- Tung materialhantering med höga belastningskrav

- Applikationer med abrasiva material som snabbt sliter på andra elastomerer

- Höghastighetsoperationer som kräver dimensionsstabilitet

- Precisionsapplikationer som kräver exakta toleranser

- Miljöer där längre livslängd motiverar högre initialkostnad

Gör rätt materialval

Att välja det optimala materialet för gummivalsar kräver att man balanserar flera faktorer, inklusive driftsmiljö, prestandakrav och budgetbegränsningar. Här är ett systematiskt tillvägagångssätt som jag har utvecklat under många års samarbete med tillverkare:

Miljöhänsyn

Börja med att utvärdera de förhållanden som dina rullar kommer att utsättas för:

- Temperaturexponering: Kommer valsarna att fungera i extrem värme eller kyla?

- Kemisk kontakt: Vilka ämnen kommer i kontakt med valsarna under drift?

- Fuktnivåer: Kommer rullarna att utsättas för vatten, ånga eller hög luftfuktighet?

- UV/Ozonexponering: Ska rullarna användas utomhus eller i närheten av elektrisk utrustning?

Mekaniska krav

Tänk sedan på de fysiska kraven på rullarna:

- Krav på belastning: Hur mycket vikt eller tryck kommer rullarna att bära?

- Hastighet för drift: Kommer rullarna att arbeta i höga hastigheter?

- Nötningsfaktorer: Kommer rullarna i kontakt med slipande material?

- Behov av precision: Hur snäva är toleranskraven?

Applikationsspecifika faktorer

Slutligen bör du överväga eventuella särskilda krav för din applikation:

- Livsmedelssäkerhet: Kräver applikationen FDA-kompatibla material?

- Statiska problem: Är elektrostatisk urladdning3 ett problem i din ansökan?

- Brusreducering: Behövs bullerdämpande egenskaper?

- Krav på färg: Finns det särskilda färgbehov för visuell identifiering?

I mitt arbete på PTSMAKE har jag upptäckt att det för de flesta tillämpningar inte finns ett enda "perfekt" material. Istället är det bästa valet en noga övervägd kompromiss som prioriterar de mest kritiska prestandafaktorerna för det specifika användningsfallet.

Även om polyuretan t.ex. ger överlägsen nötningsbeständighet är det inte säkert att den högre kostnaden är motiverad för applikationer där rullarna inte utsätts för mycket nötande material. Omvänt kommer ett försök att spara pengar genom att använda neopren i en oljeindränkt applikation sannolikt att leda till förtida fel och högre långsiktiga kostnader.

Genom att noggrant analysera dina specifika krav och förstå de unika egenskaperna hos varje materialalternativ kan du välja gummivalsar som ger optimal prestanda och livslängd för just din applikation.

Monteringslösningar och hårdvarukonfigurationer

Har du någonsin undrat vad som gör skillnaden mellan en gummivals som fungerar felfritt och en som ständigt går sönder? Hemligheten ligger ofta inte i själva rullen, utan i hur den är monterad på din maskin.

Korrekta monteringslösningar för gummivalsar är viktiga tekniska beslut som direkt påverkar driftseffektivitet, underhållskrav och produktkvalitet. Varje monteringstyp tillgodoser specifika funktionella behov samtidigt som den tar hänsyn till unika installationsbegränsningar i olika industriella applikationer.

Den kritiska betydelsen av korrekt rullmontering

När man konstruerar eller uppgraderar maskiner som använder gummivalsar bör man noga överväga monteringskonfigurationen. Rätt monteringslösning säkerställer optimal prestanda, minskar underhållsbehovet och förlänger livslängden för både rullen och värdutrustningen.

Konfigurationer med endast rulle

Den enklaste monteringsmetoden är konfigurationen med enbart rullen, där gummirullen är den primära komponenten utan ytterligare hårdvaruenheter. Denna konfiguration används vanligtvis där rullen fungerar som en enkel kontaktyta.

Fördelar med uppsättningar med enbart rullar

- Maximal enkelhet med minimala komponenter

- Kostnadseffektiv lösning för grundläggande applikationer

- Lättare att byta ut vid underhåll

- Minskad vikt i mobil utrustning

Typiska tillämpningar

Konfigurationer med enbart rullar utmärker sig i applikationer som:

- Styrrullar i transportörsystem

- Tryckluftsapplikatorer i icke-motoriserad utrustning

- Kontaktytor i manuella arbetsmoment

- Tillfälliga installationer och testuppställningar

Lagerfästen för fri rotation

När rullar måste kunna rotera fritt med minimal friktion är lagerhållare den bästa lösningen. Dessa konfigurationer innehåller precisionslager som möjliggör jämn rotation även under betydande belastningar.

Olika typer av lagermonteringssystem

- Inre lager: Inrymt i själva rullkärnan

- Externa lagerblock: Monterad på axeländarna utanför valshuset

- Kuddblockslager: Fristående enheter som stöder rullmonteringen

- Flänsmonterade lager: Tillåter ytmontering på maskinramar

| Typ av lagermontering | Lastkapacitet | Installationens komplexitet | Tillgång till underhåll | Utrymmesbehov |

|---|---|---|---|---|

| Inre lager | Måttlig | Enkel | Begränsad | Minimal |

| Externa lagerblock | Hög | Måttlig | Utmärkt | Måttlig |

| Kuddblockslager | Mycket hög | Komplex | Utmärkt | Betydande |

| Flänsmonterade lager | Hög | Måttlig | Bra | Måttlig |

Överväganden för val av lager

Valet av lämpliga lager omfattar flera faktorer:

- Hastighetsklassning: Maximalt varvtal som lagret säkert kan hålla

- Lastkapacitet: Hänsyn till både radiell och axiell belastning

- Miljöförhållanden: Exponering för fukt, damm eller kemikalier

- Temperaturområde: Driftstemperaturer påverkar smörjningskraven

- Krav på precision: Toleransbehov för applikationen

I högprecisionsapplikationer rekommenderar jag ofta att man använder tätade lager med permanent smörjning för att minimera underhållet och förhindra föroreningar som kan påverka rullarnas prestanda.

Fästen med gängad tapp för fasta installationer

För tillämpningar där rullen måste fästas ordentligt i en fast position är gängade pinnfästen en utmärkt lösning. Dessa konfigurationer har gängade stolpar som sträcker sig från en eller båda ändarna av rullen.

Viktiga fördelar med gängade skruvfästen

- Säker, vibrationstålig installation

- Exakta positioneringsmöjligheter

- Utrymmeseffektivt montage i trånga utrymmen

- Lätt att ta bort för underhåll eller byte

- Förmåga att skapa justerbara trycksystem

Varianter av implementering

Fästen för gängade pinnbultar finns i flera olika utföranden:

- Enkelsidiga stift: En gängad stolpe, vilket möjliggör montering av cantilever

- Dubbeländade pinnbultar: Gängade stolpar i båda ändar för maximal stabilitet

- Fjäderbelastade dubbar: Inbyggd fjäderspänning för kontrollerat tryck

- Justerbara gängade fästen: Ger möjlighet till exakt rullpositionering

När vi implementerar gängade bultfästen på PTSMAKE ägnar vi särskild uppmärksamhet åt spänningskoncentrationen vid korsningen mellan bulten och rullkärnan. Denna övergångspunkt kräver korrekt konstruktion för att förhindra fel under belastning.

Axelfästen för drivsystem

När gummivalsar behöver drivas eller själva behöver överföra kraft är axelmonteringssystem nödvändiga. Dessa konfigurationer ansluter rullen till motorer eller andra drivmekanismer.

Alternativ för integrering av drivsystem

- Direktdrivande koppling: Rullaxeln ansluts direkt till en motor

- Rem- eller kedjedrivning: Kraftöverföring via remmar eller kedjor

- Växeldrivning: För applikationer som kräver momentförstärkning eller varvtalsreduktion

- Kopplade anslutningar: Tillåt tillkoppling/frånkoppling under drift

Kritiska konstruktionsfaktorer

Vid konstruktion av axelmonterade drivsystem är det flera faktorer som måste beaktas noga:

- Krav på vridmoment: Tillräcklig kraft för att övervinna driftsmotstånd

- Hastighetskontroll: Bibehåller konstant varvtal under varierande belastningar

- Axeluppriktning: Korrekt uppriktning för att förhindra förtida lagerslitage

- Vibrationsdämpning: Minimering av driftvibrationer

- Nödstopp: Säkerhetsmekanismer för snabb avstängning

I ett utmanande projekt implementerade vi en kilspårssystem4 för en kunds applikation med högt vridmoment där tidigare installationer hade misslyckats på grund av axelslirning. Den här modifieringen gav den nödvändiga vridmomentöverföringen samtidigt som demonteringen gick snabbt för underhåll.

Specialiserade monteringslösningar för unika applikationer

Utöver de standardiserade monteringskonfigurationerna finns flera specialiserade lösningar för särskilda driftskrav.

Snabbväxlande monteringssystem

För produktionsmiljöer där det är viktigt att minimera stilleståndstiden möjliggör snabbväxlande monteringssystem snabbt byte av rullar utan omfattande demontering.

Viktiga egenskaper inkluderar:

- Verktygslös borttagningsmekanism

- Självjusterande komponenter

- Förutspända spänningssystem

- Färgkodade eller nyckelförsedda delar för att förhindra felaktig installation

Justerbara tryckfästen

Vissa applikationer kräver variabelt tryck mellan rullar eller mellan en rulle och en annan yta. Justerbara tryckfästen ingår:

- Fjäderbelastade mekanismer

- Pneumatiska eller hydrauliska cylindrar

- Hävarmsystem med mekanisk fördel

- Elektroniska tryckkontrollsystem

Utkragande fästen för speciell åtkomst

När åtkomsten till ena änden av en rullbana är begränsad eller när rullar måste bytas från endast en sida, kan lösningar med utskjutande montering vara lösningen. Dessa specialiserade konfigurationer stöder rullen från en enda ände samtidigt som stabilitet och korrekt inriktning bibehålls.

Flytande fästen för automatisk uppriktning

I applikationer med små feljusteringar eller där material med varierande tjocklek måste hanteras, gör system med flytande fästen att rullen kan justera sig själv. Dessa fästen innehåller:

- Sfäriska lager som tillåter vinkelrörelse

- Fjädercentrerade positioneringssystem

- Pivotpunkter med kontrollerade frihetsgrader

- Självjusterande spännare

Välja den optimala monteringslösningen

Processen för att välja rätt monteringskonfiguration bör följa ett systematiskt tillvägagångssätt:

- Definiera funktionella krav: Identifiera exakt vad rollern behöver åstadkomma

- Utvärdera den operativa miljön: Beakta faktorer som temperatur, kontaminering och utrymmesbegränsningar

- Fastställa underhållsbehov: Ta hänsyn till hur ofta valsen behöver underhållas

- Utvärdera belastningsegenskaper: Analysera både statiska och dynamiska belastningsscenarier

- Beakta framtida anpassningsförmåga: Ta hänsyn till eventuella förändringar i produktionskraven

Genom att noggrant utvärdera dessa faktorer kan du välja en monteringslösning som inte bara uppfyller nuvarande behov utan också ger flexibilitet för framtida krav.

Under många års arbete med att konstruera gummivalsar för olika branscher har jag funnit att monteringslösningen ofta gör lika stor skillnad för systemets totala prestanda som själva valsmaterialet. Även en gummivals av högsta kvalitet går sönder i förtid om den monteras felaktigt för sin tillämpning.

Branschspecifika tillämpningar för gummivalsar

Har du någonsin sett en tidning tryckas blixtsnabbt eller förundrats över hur ömtåliga tyger passerar genom komplexa textilmaskiner utan en enda hake? Bakom dessa tillverkningsunderverk finns en obesungen hjälte - den enkla gummirullen.

Gummivalsar fungerar som det kritiska gränssnittet mellan maskiner och material i otaliga branscher, var och en med unika krav. Från att fördela bläck med mikrometerprecision vid tryckning till att säkert transportera livsmedelsprodukter samtidigt som de uppfyller strikta regleringsstandarder, anpassar sig dessa mångsidiga komponenter till specialiserade branschkrav.

Tryck- och grafikindustrin: Precision Ink Distribution

Tryckeribranschen har kanske de mest krävande kraven på gummivalsar av alla branscher. Här måste gummivalsarna prestera med extraordinär precision samtidigt som de hanterar en mängd olika material och kemiska föreningar.

System för distribution av bläck

I offsettryckpressar bildar gummivalsar komplexa färgfördelningssystem som omvandlar tjock, klibbig färg till mikroskopiskt tunna, enhetliga filmer. Dessa system kräver:

- Exakta durometerspecifikationer (hårdhet) för optimal bläcköverföring

- Kemikalieresistens för att motstå aggressiva lösningsmedel i tryckfärger

- Dimensionsstabilitet för att bibehålla perfekt registrering

- Konsekventa ytegenskaper även efter miljontals avtryck

De gummiblandningar som används måste balansera grepp, släpp och hållbarhet samtidigt som de exakta geometriska toleranserna bibehålls. På PTSMAKE har vi funnit att specialiserade EPDM-blandningar ofta ger den perfekta balansen för moderna UV-härdande bläck, medan traditionella oljebeständiga nitrilföreningar fungerar bäst med konventionella bläck.

Pappershantering och -transport

Gummivalsar i tryckutrustning hanterar inte bara överföring av bläck utan även papperets rörelse genom pressen. Dessa transportvalsar måste:

- Ger tillräcklig friktion utan att märka ömtåliga papper

- Håll jämn hastighet för att förhindra registreringsfel

- Passar olika typer av papper, från tunna ark till tjock kartong

- Motstår ansamling av pappersdamm och beläggningspartiklar

Tillämpningar för digitaltryck

Moderna digitala trycksystem är starkt beroende av specialiserade gummivalsar för papperstransport, fixeringssystem och underhållsstationer. I höghastighetsbläckstrålesystem upprätthåller precisionsgummirullar exakt papperspositionering för att säkerställa exakt droppplacering, vilket ofta kräver toleranser som mäts i mikrometer snarare än millimeter.

Förpackningsindustrin: Excellens inom materialförflyttning

Förpackningsindustrin innebär en unik uppsättning utmaningar för gummivalsapplikationer, med krav som sträcker sig från höghastighetsfilmhantering till exakt limapplicering.

Processer för flexibla förpackningar

I produktionen av flexibla förpackningar har gummivalsar viktiga funktioner, t.ex:

- Nippningsvalsar för lamineringsprocesser

- Spänningskontroll för jämn materialmatning

- Corona-behandling för att förbättra ytans vidhäftning

- Limapplicering för flerskiktskonstruktioner

De material som bearbetas är ofta metalliserade filmer, tunna plaster och specialbeläggningar som kräver varsam hantering med exakt tryckkontroll.

Konvertering av verksamhet

I konverteringsverksamheter omvandlas råmaterial till färdiga förpackningsprodukter genom processer som skärning, stansning och vikning. I dessa applikationer måste gummivalsar:

- Ger exakt tryck för rena skäroperationer

- Bibehåller exakt bandspänning under hela processen

- Möjliggör snabba byten mellan olika material

- Motstår skäroljor och smörjmedel som används i maskinerna

En särskilt utmanande konverteringsapplikation som jag har arbetat med gällde höghastighetsstansning av tryckkänsliga etiketter där gummivalsblandningen måste stå emot både limmet från etiketterna och skärsmörjmedlen samtidigt som den måste bibehålla perfekt dimensionsstabilitet vid hastigheter på över 300 meter per minut.

Tillverknings- och monteringslinjer: Kontrollerad förflyttning av material

I allmänna tillverkningsmiljöer underlättar gummivalsar den kontrollerade förflyttningen av komponenter och material genom produktionsprocesser.

Automatiserade monteringssystem

Moderna monteringslinjer använder gummirullar för:

- Exakt positionering av komponenter

- Skonsam hantering av färdiga ytor

- Kontrollerad acceleration och retardation av delar

- Gränssnitt mellan automatiserade system och arbetsstycken

I synnerhet fordonsindustrin förlitar sig i hög grad på specialiserade gummivalsar i sin monteringsverksamhet. Dessa rullar måste hantera allt från rå plåt till målade karosspaneler utan att orsaka skador eller deformation.

Tillverkning av elektronikkomponenter

Elektronikindustrin har kanske de mest krävande renhetskraven för gummivalsar. Inom halvledar- och kretskortstillverkning måste gummivalsar:

- Vara fri från partikelgenerering

- Motstår uppbyggnad av statisk elektricitet

- Håller exakta mått i kontrollerade miljöer

- Tål specialrengöringsmedel som används i renrum

För dessa applikationer används speciellt formulerade silikon- och EPDM-blandningar med antistatiska egenskaper5 ger ofta den bästa kombinationen av prestandaegenskaper.

Livsmedelsbearbetning: Säkerhet och sanitet först

Livsmedelsindustrin kombinerar mekaniska krav med stränga myndighetskrav, vilket skapar unika utmaningar för applikationer med gummivalsar.

FDA och efterlevnad av regelverk

Gummivalsar som används i livsmedelsindustrin måste uppfylla strikta FDA-krav avseende:

- Materialformulering och extraherbara ämnen

- Motståndskraft mot rengörings- och desinfektionsmedel

- Förmåga att motstå tvätt vid höga temperaturer

- Ytegenskaper som förhindrar bakteriehärdar

På PTSMAKE är vi specialiserade på livsmedelsgodkända gummiblandningar som bibehåller sina prestandaegenskaper även efter tusentals rengöringscykler med aggressiva rengöringsmedel.

Specifika applikationer för livsmedelsbearbetning

Olika livsmedelsprodukter kräver specialiserade valsar:

| Typ av livsmedelsprodukt | Krav på nyckelroller | Rekommenderade material |

|---|---|---|

| Bageriprodukter | Värmebeständighet, non-stick-egenskaper | Silikon, specialiserad EPDM |

| Köttbearbetning | Motståndskraft mot fetter och proteiner, saneringsbarhet | FDA-kompatibel nitril |

| Mejeriprodukter | Motståndskraft mot smörfett, prestanda vid låga temperaturer | Livsmedelsgodkänd neopren |

| Frysta livsmedel | Flexibilitet vid låga temperaturer, icke-skörhet | Specialiserad polyuretan |

Bearbetning av stål: Högpresterande prestanda

Stålverk och metallbearbetningsanläggningar representerar den extrema änden av gummivalsapplikationer, med extraordinära krav på hållbarhet och värmebeständighet.

Varmvalsningsapplikationer

I varmvalsverk måste gummivalsar fungera i närheten av stål vid temperaturer som kan överstiga 982°C (1800°F). Dessa applikationer kräver:

- Specialiserade värmebeständiga föreningar

- Vattenkylningssystem integrerade i valsens konstruktion

- Exceptionell kompressionsbeständighet

- Förmåga att motstå termisk cykling

Gummivalsarna kommer inte i direkt kontakt med det heta stålet, men de används ofta i system med klämvalsar och styrningar där omgivningstemperaturen regelbundet överstiger 93°C (200°F).

Linjer för bearbetning av spolar

Vid bearbetning av stålrullar (betning, beläggning, slitsning etc.) måste gummivalsar användas:

- Motstår starkt korrosiva syror och processkemikalier

- Klarar extrema vikter och tryck

- Bibehåller konsekventa ytegenskaper trots tuffa förhållanden

- Ger tillförlitligt grepp på oljiga eller våta stålytor

Tillverkning av textilier: Skonsam men exakt hantering

Textilindustrin uppvisar en fascinerande kontrast av krav - valsar måste vara tillräckligt skonsamma för att hantera känsliga tyger men samtidigt tillräckligt tåliga för att klara kontinuerlig drift.

Färgning och efterbehandling

Vid färgning och efterbehandling av textilier måste gummivalsar användas:

- Motstår aggressiva färgämnen och kemiska behandlingar

- Applicera exakt, enhetligt tryck för konsekventa resultat

- Arbeta i miljöer med hög luftfuktighet och höga temperaturer

- Förhindrar märkning eller förvrängning av ömtåliga tyger

Förberedelse för vävning och stickning

Innan ett tyg vävs eller stickas genomgår garnet ett flertal processer där gummivalsar styr spänning och positionering. Dessa specialiserade rullar kräver:

- Exakta spårmönster för garnuppriktning

- Enhetliga ytegenskaper för att förhindra att garnet går sönder

- Förmåga att hantera tusentals individuella garntrådar samtidigt

- Motståndskraft mot fiberfragment och processoljor

I mitt arbete med textiltillverkare har jag upptäckt att specialiserade gummiblandningar med exakt anpassade durometervärden är avgörande för att uppnå den perfekta balansen mellan grepp och skonsam hantering som krävs för moderna höghastighetstextilmaskiner.

Genom att förstå de specifika kraven i varje bransch kan tillverkarna välja specifikationer för gummivalsar som optimerar prestanda, förlänger livslängden och förbättrar produktkvaliteten i deras specifika applikationer.

<

Durometerurval och prestandaegenskaper

Har du någonsin undrat varför vissa gummirullar greppar material perfekt medan andra glider oväntat? Eller varför vissa rullar slits ut på några veckor medan likadana rullar håller i flera år? Hemligheten ligger i en kritisk specifikation som alltför många ingenjörer förbiser - durometern.

Durometern (Shore-hårdheten) hos gummirullar är den viktigaste faktorn för deras funktionella prestanda, med mätningar från 20-95 Shore A. Denna enda specifikation styr kompressionsegenskaper, greppförmåga och slitstyrka - vilket i slutändan avgör om en rulle kommer att utmärka sig eller misslyckas i din specifika applikation.

Förstå durometern och dess inverkan på rullarnas prestanda

Durometer är industristandarden för mätning av en gummiblandnings hårdhet eller motståndskraft mot intryckning. För gummivalsar mäts denna specifikation vanligtvis på Shore A-skalan, som sträcker sig från extremt mjuk (cirka 20A) till mycket fast (95A). Bortom detta intervall övergår materialen till hårdplast snarare än elastomerer.

Hur durometer mäts

Shore durometer-testet mäter hur djupt ett standardiserat indrag tränger in i gummiytan under kontrollerade förhållanden. Ju mindre penetreringen är, desto högre blir durometeravläsningen. Detta enkla test avslöjar viktig information om hur gummit kommer att fungera under faktiska driftsförhållanden.

För gummivalsar specifikt görs mätningen vanligtvis direkt på valsens yta efter tillverkningen. På PTSMAKE utför vi flera mätningar på olika punkter runt valsens omkrets och över dess bredd för att säkerställa en jämn hårdhet genom hela komponenten.

Durometerintervall och deras tillämpningar

Hela durometerspektrumet kan delas in i flera funktionella områden, vart och ett lämpat för specifika applikationer:

| Durometerområde | Klassificering | Typiska tillämpningar | Kompressionsegenskaper |

|---|---|---|---|

| 20-40 Shore A | Mjuk | Materialmatning, applikationer med högt grepp, känslig materialhantering | Hög deformation, maximal kontaktyta |

| 45-65 Shore A | Medium | Allmänt ändamål, trycktillämpningar, textilbearbetning | Måttlig deformation, bra balans mellan grepp och slitage |

| 70-85 Shore A | Medium-Hård | Transport av tungt material, miljöer med måttlig nötning | Begränsad deformation, förbättrad hållbarhet |

| 85-95 Shore A | Hård | Miljöer med hög abrasion, applikationer med precisionsspalt | Minimal deformation, maximal slitstyrka |

Valet av lämplig durometer beror helt och hållet på de specifika kraven i din applikation. Under mina år som konstruktör av rullsystem har jag märkt att valet av durometer ofta är mer avgörande för en lyckad applikation än valet av basmaterial.

Hur durometer påverkar rullens kompression

Kompressionsegenskaperna hos en gummirulle är direkt relaterade till dess durometerklassning. Detta förhållande påverkar flera viktiga prestandafaktorer.

Kompressionsinställning och återställning

Kompressionsuppsättning avser en rulles förmåga att återgå till sina ursprungliga dimensioner efter att ha komprimerats. Rullar med lägre durometer (mjukare) uppvisar vanligtvis större kompressionsuppsättning över tid, vilket innebär att de kanske inte helt återfår sin ursprungliga form efter långvarig kompression.

Detta är särskilt viktigt i applikationer där valsarna är i kontakt med varandra under tryck under längre perioder. I t.ex. en tryckpress som står stilla under helgerna kan mjuka valsar utveckla tillfälliga plana fläckar där de kommer i kontakt med andra ytor.

Återhämtningstiden varierar också med durometern. Mjukare blandningar återhämtar sig långsammare än hårdare, vilket kan påverka prestandan vid höghastighetsarbeten där rullen måste komprimeras och återhämta sig upprepade gånger.

Lastfördelning och fotavtryck

"Fotavtrycket" eller kontaktytan mellan en rulle och en annan yta varierar omvänt med durometern. Mjukare rullar skapar större kontaktytor när de deformeras under tryck, medan hårdare rullar bibehåller mindre, mer definierade kontaktområden.

Detta förhållande har betydande konsekvenser för tillämpningar som t.ex:

- Niptryckstillämpningar: Mjukare rullar fördelar trycket över större ytor, vilket minskar PSI vid varje given punkt

- Materialmatning: Mjukare rullar anpassar sig bättre till oregelbundna ytor, vilket ger ett mer konsekvent grepp

- Precisionsbeläggning: Hårdare rullar ger mer exakta kontaktytor för kontrollerad applicering

I ett särskilt utmanande projekt ersatte vi en kunds 85A durometerrullar med 55A versioner, vilket löste ihållande problem med materialglidning genom att öka kontaktytan med nästan 40% utan att ändra det applicerade trycket.

Grepp- och dragkraftsegenskaper

Den kanske mest omedelbart märkbara effekten av durometern är på en rulles greppförmåga. Detta förhållande följer en generellt omvänd korrelation - mjukare rullar ger vanligtvis större grepp än hårdare.

Förhållandet mellan durometer och grepp

Mjukare rullar (20-40A) anpassar sig lättare till ojämnheter i ytan på de material som hanteras och skapar:

- Större kontaktytor

- Bättre engagemang i ytan på mikronivå

- Förbättrad friktion genom mekanisk sammankoppling

- Förbättrat grepp på släta eller hala material

Hårdare rullar (70-95A) behåller sin form under belastning och erbjuder:

- Minskad materialdeformation

- Mer konsekvent och förutsägbart kontakttryck

- Minskade hysteres6 energiförluster

- Förbättrad dimensionell stabilitet under belastning

Applikationsspecifika krav på grepp

Olika applikationer har mycket olika krav på grepp:

- System för matning av ark har ofta nytta av mjukare durometrar (30-50A) för att maximera greppet på enskilda ark

- System för bandspänning använder ofta medium durometrar (50-70A) för att balansera grepp med minimal materialdeformation

- Drivna transportsystem kan kräva hårdare durometrar (70-85A) för att minimera glidning mellan rulle och drivsystem

Durometerns inverkan på slitstyrkan

Durometer har stor betydelse för en rulles slitstyrka och totala livslängd. Detta förhållande är i allmänhet proportionellt - hårdare föreningar ger vanligtvis större slitstyrka än mjukare.

Nötningsbeständighet över hela durometerspektrumet

Hårdare gummiblandningar (85-95A) uppvisar överlägsen motståndskraft mot:

- Ytnötning från materialrörelser

- Skärande och bitande från vassa material

- Dimensionsförändringar vid kontinuerlig drift

Mjukare föreningar (20-40A) är mer mottagliga för:

- Progressivt slitage på grund av materialfriktion

- Ytskador från slipande material

- Permanent deformation under långvarig belastning

Denna skillnad blir särskilt viktig i applikationer där valsar kommer i kontakt med slipande material, t.ex. papper med fyllmedel, textilier med limning eller andra processer som involverar partiklar.

Överväganden om livslängd

När vi konstruerar gummivalsar måste vi ofta balansera kraven på grepp (till förmån för mjukare durometrar) mot slitstyrka (till förmån för hårdare durometrar). Denna avvägning är grundläggande för rullkonstruktionen.

För applikationer som kräver båda egenskaperna kan flera metoder vara effektiva:

- Rullar med dubbla durometrar: Kombinerar ett mjukare yttre skikt med ett hårdare inre skikt

- Strukturerade ytor: Lägga till mönster till hårdare föreningar för att öka greppet

- Specialiserade föreningar: Användning av additiv som förbättrar greppet utan att minska durometern

- Valsar av kompositmaterial: Införande av olika material i specifika valssektioner

Välja den optimala durometern för din applikation

Att välja rätt durometer innebär att man analyserar flera viktiga faktorer:

Materialegenskaper

Tänk på vilka material dina valsar ska bearbeta:

- Ömtåliga eller lättskadade material kräver i allmänhet mjukare rullar

- Slipande material kräver vanligtvis hårdare föreningar

- Material med oregelbundna ytor behöver ofta mjukare durometrar för jämn kontakt

- Högvärdiga material motiverar förstklassiga rullblandningar som optimerar hanteringsegenskaperna

Operativa parametrar

Utvärdera dina specifika driftsförhållanden:

- Högre hastigheter drar i allmänhet nytta av högre durometrar med snabbare återhämtning

- Större belastningar kräver vanligtvis hårdare föreningar för att motstå deformation

- Kontinuerlig drift gynnar hårdare material med bättre slitstyrka

- Intermittent drift kan tillåta mjukare gummiblandningar för bättre grepp

Miljöfaktorer

Miljöförhållandena kan ha stor inverkan på valet av durometer:

- Högre temperaturer kräver i allmänhet hårdare initial durometer (eftersom värme ofta mjukar upp gummi)

- Exponering för oljor eller lösningsmedel kan förändra den effektiva durometern över tid

- Hög luftfuktighet kan påverka vissa föreningars ytegenskaper

- UV-exponering kan göra att vissa gummiblandningar härdar i förtid

Genom att noga överväga dessa faktorer kan du välja den optimala durometern som ger den perfekta balansen mellan kompressionsegenskaper, greppförmåga och slitstyrka för dina specifika applikationskrav.

Avancerade funktioner: Kronor, konturer och specialfinish

Har du någonsin undrat varför vissa tillverkningslinjer går felfritt i flera år medan andra ständigt kämpar med problem med materialspårning och ojämn produktkvalitet? Hemligheten ligger ofta i de specialiserade designfunktionerna hos deras gummivalsar som de flesta människor aldrig lägger märke till.

Avancerade gummivalsar har sofistikerade konstruktionselement, t.ex. välvda profiler för automatisk spårningskorrigering, konturer som är skräddarsydda för specifika materialegenskaper och specialiserade ytfinishar som optimerar grepp, släpp och bearbetningsegenskaper i olika industriella applikationer.

Förstå betydelsen av avancerad rullgeometri

Modern tillverkning kräver precision och konsekvens som vanliga cylindriska valsar ofta inte kan leverera. Avancerade geometriska egenskaper förvandlar enkla gummivalsar till specialiserade verktyg som aktivt löser vanliga bearbetningsproblem.

Kronformade rullprofiler: Självkorrigerande materialspårning

En av de mest värdefulla avancerade funktionerna inom gummivalsdesign är den krönta profilen - en subtil men otroligt effektiv modifiering där rulldiametern är något större i mitten än vid kanterna.

Hur kronprofiler fungerar

Den krönta formen skapar en naturlig spårningsmekanism som automatiskt centrerar materialet när det passerar över valsen. Fysiken bakom denna självkorrigerande åtgärd är fascinerande:

- När materialet börjar glida ur sitt centrum stöter det på valsens minskande diameter

- Detta skapar differentialspänning över materialets bredd

- Den högre spänningen på ena sidan drar naturligt materialet tillbaka mot valsens centrum

- Denna kontinuerliga korrigering sker utan några sensorer eller styrsystem

Vid höghastighetshantering av banor kan en korrekt utformad krona eliminera spårningsproblem som annars skulle kräva komplexa elektroniska styrsystem.

Överväganden om kronans utformning

Alla valsar med kronprofil är inte skapade på samma sätt. Kronprofilen måste noggrant konstrueras baserat på:

- Materialegenskaper (elasticitet, tjocklek, bredd)

- Driftshastigheter

- Krav på spänning

- Vik vinkeln runt rullen

- Miljöförhållanden

Kronans "höjd" (skillnaden mellan centrum- och kantdiametern) varierar normalt mellan 0,001" och 0,015" (0,025 mm och 0,38 mm) beroende på applikationskraven. För särskilt breda banor eller känsliga material kan det vara nödvändigt med sammansatta kronor med flera radieavsnitt.

Konturerade rullformer: Materialspecifika konstruktioner

Utöver enkla kronor kan vissa applikationer dra nytta av mer komplexa konturer som är utformade för specifika materialinteraktioner.

Vanliga konturutformningar

| Konturtyp | Profilbeskrivning | Typiska tillämpningar | Viktiga fördelar |

|---|---|---|---|

| Timglas | Konkav profil med smalare mitt | Tjocka, styva material | Förbättrad spårning, minskad kantbelastning |

| Fat | Konvex profil (standardkrona) | Tunna, flexibla material | Självcentrerande, förbättrad spänningsfördelning |

| Steg | Sektioner med flera diametrar | Skiktade eller kantkänsliga material | Kontrollerade spänningszoner, exakt uppriktning |

| Avsmalnande | Gradvis diameterförändring från ände till ände | Specialiserade styrningsapplikationer | Riktad materialrörelse, avsiktlig förskjutning |

| Sammansättning | Flera kurvor eller övergångar | Komplexa materialvägar | Optimerad hantering för varierande bredder eller material |

Enligt min erfarenhet på PTSMAKE har konturerade valsar löst ihållande problem som ingen annan metod kunnat lösa. Till exempel skapade vi en anpassad stegkonturerad vals för en kund som bearbetade känsliga folielaminat som eliminerade kantveckningsproblem som de hade kämpat med i flera år.

Specialiserade ytbehandlingar för förbättrad prestanda

Medan profilgeometrin formar hur materialet rör sig över en vals, avgör ytfinishen hur materialet direkt interagerar med valsen på mikroskopisk nivå.

Räfflade ytmönster

De räfflade mönster som är skurna i rullens yta fyller flera viktiga funktioner beroende på hur de är utformade:

Raka spår

Raka spår som löper parallellt med rullaxeln används ofta för att:

- Tillåter luftutsläpp under höghastighetsoperationer och förhindrar att luft stängs inne

- Tillhandahålla kanaler för fukt eller processvätskor att flöda

- Skapa kontrollerad glidning i vissa delar av valsen

- Förbättrar greppet på släta eller hala material

Spårens avstånd, djup och profil måste vara exakt anpassade till applikationen. Vid pappershantering kan t.ex. smala, grunda spår vara idealiska, medan tygbearbetning kan kräva bredare, djupare kanaler.

Spiralformade spår

Spiral- eller spiralformade spårmönster ger upphov till sidokrafter som kan:

- Rikta aktivt material mot ena sidan av valsen

- Motverka naturliga drifttendenser i vissa material

- Skapa blandnings- eller spridningseffekter i beläggningsapplikationer

- Ger jämnare luftutsläpp över hela valsbredden

Spiralens stigning (vinkeln i förhållande till rullaxeln) avgör styrkan på den sidokraft som appliceras på materialet.

Diamant- och korsskrafferingsmönster

Mer komplexa spårmönster som diamant- eller korsskrafferingskonfigurationer erbjuder:

- Förbättrat grepp i flera riktningar

- Överlägsen förmåga att släppa ut luft

- Minskad materialkontaktyta för bearbetning av klibbiga ämnen

- Förbättrade släppegenskaper för självhäftande material

Dessa mönster är särskilt värdefulla i konverteringsoperationer där material kan ha inneboende riktningsegenskaper som påverkar deras hanteringsegenskaper.

Texturerad ytbehandling

Utöver spåren kan olika texturerade ytbehandlingar appliceras på gummirullarnas ytor för att uppnå specifika prestandaegenskaper:

Mikropräglade texturer

Mikropräglingen skapar små, exakt formade mönster på rullens yta som:

- Kontrollera den exakta mängden beläggning som appliceras på materialen

- Skapa kontrollerat luftutsläpp utan fulla kanaler

- Ger exakta friktionsegenskaper

- Tillföra specifika mönster till bearbetade material

Modern lasergravyr7 tekniken möjliggör en otrolig precision i dessa mikromönster, med detaljer så små som 10 mikrometer på vissa gummiblandningar.

Sandblästrad och medieblästrad ytbehandling

Kontrollerad abrasiv blästring skapar slumpmässiga ytstrukturer som:

- Ger ett konsekvent, icke riktat grepp

- Minska känsligheten för materialanpassning

- Ger utmärkta frigöringsegenskaper för klibbiga material

- Skapa halvmatt yta på bearbetade material

Strukturdjupet och mönstret kan styras av blästermedlets storlek, hårdhet, tryck och exponeringstid under ytbehandlingsprocessen.

Polerade släta ytbehandlingar

Vissa applikationer kräver exceptionellt släta rullytor som:

- Överför perfekta avtryck i tryckapplikationer

- Bibehålla absolut planhet i lamineringsoperationer

- Ger extremt jämn tryckfördelning

- Eliminera mönsteröverföring till känsliga material

För att uppnå riktigt släta ytor krävs specialblandningar och poleringsprocesser i flera steg för att skapa ytor med grovhetsmått under 0,5 μm Ra.

Teknik för hybridrullar

De mest avancerade lösningarna för gummivalsar kombinerar ofta flera funktioner för att tillgodose komplexa applikationskrav.

Multi-Durometer-konstruktioner

Rullar med olika hårdhetszoner över ytan kan ge:

- Varierande kompressionsegenskaper över rullbredden

- Kontrollerade nedböjningsprofiler under belastning

- Olika friktionszoner för specifika materialsektioner

- Optimerad hantering av material med varierande egenskaper

Dessa konstruktioner är särskilt värdefulla vid bredbanekonvertering av kompositmaterial med olika kant- och centrumegenskaper.

Segmenterad rullkonstruktion

Vissa avancerade applikationer drar nytta av segmenterade valsar:

- Olika sektioner kan rotera med olika hastigheter

- Sektionerna kan bytas ut individuellt om de skadas

- Olika material eller ytbehandlingar kan kombineras i en rulle

- Anpassade hanteringslösningar kan skapas för komplexa material

Jag har implementerat segmenterade konstruktioner för kunder som bearbetar material med flera banor där varje bana kräver olika hanteringsegenskaper, vilket gör att de inte behöver flera bearbetningslinjer.

Temperaturkontrollerade rullsystem

De mest sofistikerade gummivalssystemen har temperaturkontroll för att:

- Bibehåller gummiets egenskaper trots temperaturförändringar i omgivningen

- Skapa specifika temperaturzoner över hela rullbredden

- Tillhandahålla värme eller kyla till processmaterial

- Säkerställer konsekvent prestanda under varierande driftsförhållanden

Dessa avancerade rullsystem representerar det senaste inom materialhanteringstekniken och ger precision och jämnhet som var omöjlig med tidigare rullkonstruktioner.

Genom att införliva dessa avancerade funktioner - välvda profiler, konturerade former och specialiserade ytbehandlingar - kan tillverkarna lösa utmanande materialhanteringsproblem, förbättra produktkvaliteten och öka produktionseffektiviteten mer än vad som är möjligt med standardvalsar.

Alternativ för underhåll, utbyte och anpassning

Har du någonsin kämpat med oväntade stopp i produktionslinjen på grund av fel på gummivalsar? Dessa kostsamma avbrott är inte bara frustrerande - de kan ofta helt undvikas med rätt underhållsmetod och en snabb utbytesstrategi.

För att maximera gummivalsarnas prestanda krävs ett proaktivt angreppssätt i tre steg: implementera systematiska underhållsrutiner, identifiera när det är nödvändigt att lägga om ytan eller byta ut den och välja kundanpassade konfigurationer med specifika dimensioner, material och ytbehandlingar som är optimerade för dina exakta applikationskrav.

Den avgörande betydelsen av korrekt underhåll av valsar

Gummivalsar utgör en betydande investering i din produktionsutrustning, och deras skick har en direkt inverkan på produktkvaliteten och effektiviteten i verksamheten. Genom att upprätta korrekta underhållsprotokoll kan man dramatiskt förlänga livslängden och samtidigt säkerställa konsekvent prestanda.

Rengöringsprocedurer för olika rullmaterial

Olika elastomermaterial kräver specifika rengöringsmetoder för att förhindra skador och samtidigt effektivt avlägsna föroreningar:

| Material | Rekommenderade rengöringsmedel | Vad du bör undvika | Rengöringsfrekvens |

|---|---|---|---|

| Naturgummi | Mild tvål och vatten | Petroleumlösningsmedel, starka syror | Varje vecka eller efter väsentliga förändringar |

| Neopren | Milda rengöringsmedel, isopropylalkohol | Ketoner, starka oxidationsmedel | Två gånger i veckan eller vid synlig nedsmutsning |

| Nitril | De vanligaste lösningsmedlen, rengöringsmedel | Starka syror, estrar | Månadsvis eller vid förändrad prestation |

| EPDM | Milda tvållösningar, alkaliska rengöringsmedel | Petroleumoljor, aromatiska lösningsmedel | Veckovis i dammiga miljöer |

| Polyuretan | Milda rengöringsmedel, vissa lösningsmedel | Koncentrerade syror, MEK | Efter varje produktionsomgång |

| Silikon | Varmt vatten, mild tvål, isopropylalkohol | Koncentrerad kaustik | Dagligen i applikationer för livsmedelsbearbetning |

Vid rengöring, använd alltid mjuka trasor eller icke-slipande dynor för att undvika repor på rullens yta. För envisa rester är blötläggning snarare än skrubbning att föredra för att bevara ytans integritet.

Scheman för inspektion och förebyggande underhåll

Regelbunden inspektion är hörnstenen i ett effektivt underhåll av valsar. Baserat på min erfarenhet på PTSMAKE rekommenderar jag att du upprättar ett schema som inkluderar:

Dagliga visuella kontroller

- Leta efter synliga skador, skärsår eller skåror

- Kontrollera om material ansamlats eller förorenats

- Observera om det finns några ovanliga slitagemönster

- Lyssna efter ovanliga ljud under drift

Fysiska inspektioner varje vecka

- Mät durometern på flera ställen (med hjälp av en bärbar durometermätare)

- Kontrollera eventuella dimensionsförändringar

- Inspektera lagrets funktion om tillämpligt

- Kontrollera korrekt uppriktning i maskinen

Månatliga övergripande utvärderingar

- Mät TIR (Total Indicated Runout) med en visartavla

- Kontrollera att kronprofilen är korrekt underhållen

- Inspektera för kemisk skada eller svullnad

- Utvärdera rullens övergripande skick mot baslinjemätningar

Dokumentation är viktigt - för register över alla inspektioner och notera eventuella förändringar över tid. Dessa historiska data avslöjar ofta gradvisa försämringsmönster som kan hjälpa till att förutse fel innan de uppstår.

Bästa praxis för förvaring och hantering

Korrekt förvaring av reservrullar och hantering vid underhåll påverkar rullarnas livslängd avsevärt:

Temperaturreglering: Förvara gummivalsar vid måttliga temperaturer (50-70°F/10-21°C) när så är möjligt. Extrema temperaturer kan permanent förändra gummiets egenskaper.

Ljusskydd: Skydda valsarna från direkt solljus och UV-strålning, som kan orsaka ozonsprickor och förtida åldrande.

Position Rotation: Rotera lagrade rullar regelbundet (minst en gång i månaden) för att förhindra plana fläckar och permanent deformation.

Stöd för distribution: Förvara rullarna antingen stående på högkant (för kortare rullar) eller med ett jämnt stöd över hela längden för att förhindra böjning eller avböjning av kärnan.

Undvikande av kontakt: Undvik kontakt med oljor, lösningsmedel och andra kemikalier även under förvaring. Även exponering för ånga kan skada vissa föreningar.

När du tar bort eller sätter tillbaka rullar under underhåll, lyft alltid jämnt från båda ändar för att förhindra att kärnan böjs, och undvik slag eller fall som kan skada både gummibeläggningen och metallkärnan.

Identifiera när ytan ska återställas eller bytas ut

Även med utmärkt underhåll behöver gummivalsar så småningom ytbehandlas på nytt eller bytas ut helt och hållet. Genom att förstå när man ska vidta dessa åtgärder kan man maximera valsens värde och samtidigt förebygga kvalitetsproblem.

Nyckelindikatorer för försämring av gummivalsar

Flera observerbara förhållanden signalerar när en vals behöver åtgärdas:

Tecken på ytskador

- Glasning: Glänsande, härdade ytor som indikerar värmeskador

- Sprickbildning: Synliga sprickor i gummiytan (ofta ozonrelaterade)

- Chunking: Saknade delar av gummibeläggningen

- Rillning: Oavsiktliga kanaler som slitits in i ytan

- Platta fläckar: Områden med ojämnt slitage som orsakar vibrationer under rotation

Operativa symtom

- Inkonsekvent produktkvalitet

- Synliga spårningsproblem i webbmaterial

- Ökat buller eller vibrationer

- Minskat grepp eller materialglidning

- Ojämn tryckapplicering

- Lagerbuller eller överdriven värme

Indikatorer för mätning

- Durometerförändringar som överstiger ±5 punkter från originalspecifikationen

- TIR (runout) överskrider applikationens tolerans

- Förlust av dimensioner för kronprofil

- Dimensionsförändringar i diameter eller längd

När dessa indikatorer uppträder kan man genom snabba åtgärder ofta rädda valsen genom att lägga om ytan i stället för att byta ut den helt.

Alternativ för resurfacing kontra återhämtning

Termerna "resurfacing" och "recovery" representerar olika nivåer av rullrenovering:

Ny ytbeläggning innebär att en minimal mängd av det befintliga gummit avlägsnas för att återställa de ursprungliga ytegenskaperna. Denna process avlägsnar normalt 0,25-0,76 mm (0,010"-0,030") material och är lämplig när:

- Ytliga skador är ytliga

- Basgummit är fortfarande i gott skick

- Dimensionsförändringarna är minimala

- Ursprungliga geometriska profiler måste återställas

Återhämtning (eller återställning) innebär att det gamla gummit avlägsnas helt och hållet och att en ny beläggning appliceras. Denna mer omfattande process är nödvändig när:

- Skadorna sträcker sig djupt in i gummilagret

- Föreningen har brutits ned kemiskt

- Betydande dimensionella förändringar har skett

- En annan gummiblandning önskas

Ekonomin gynnar i allmänhet ny beläggning när det är möjligt, eftersom det bevarar mer av den ursprungliga investeringen. Återvinning ger dock ofta en vals som i praktiken är ny till 60-70% av kostnaden för ett komplett byte.

Kostnads- och nyttoanalys av reparation kontra byte

När du ska välja mellan resurfacing, återställning eller komplett byte bör du ta hänsyn till dessa faktorer:

| Faktor | Ny ytbeläggning | Återhämtning | Komplett ersättning |

|---|---|---|---|

| Initial kostnad | 20-40% av nya | 60-70% av nya | 100% |

| Bearbetningstid | 1-3 dagar normalt | 3-7 dagar | 7-14 dagar (om anpassad) |

| Resulterande kvalitet | Bra för mindre problem | Motsvarar ny | Nytt skick |

| Återanvändning av rullkärnor | Ja | Ja | Nej |

| Potential för omarbetning | Begränsad | Betydande | Komplett |

| Typisk livslängd | 60-80% av nya | Nästan lika med ny | 100% |

På PTSMAKE rekommenderar vi ofta återvinning när en vals har ytbehandlats två gånger tidigare, eftersom kärnutmattning kan bli en faktor efter flera ytbehandlingar. För kritiska applikationer där inte ens mindre kvalitetsvariationer kan tolereras kan byte vara det enda acceptabla alternativet, trots högre kostnader.

Anpassningsalternativ för applikationsspecifik prestanda

Det verkliga värdet hos gummivalsar ligger i deras förmåga att anpassas till exakta applikationskrav. Genom att förstå vilka anpassningsalternativ som finns tillgängliga kan du specificera valsar som ger optimal prestanda.

Dimensionella anpassningar

Grundläggande måttspecifikationer inkluderar:

- Total längd: Rullens totala längd, inklusive eventuella axelförlängningar

- Ansiktslängd: Den täckta delen som kommer i kontakt med material

- Diameter: Gummiöverdragets ytterdiameter

- Kärnans diameter: Storleken på den inre metall- eller kompositkärnan

- Täckningens tjocklek: Gummilagrets djup (påverkar kompressionsegenskaperna)

- Ändkonfigurationer: Lagertappar, drivanslutningar, monteringsanordningar

Utöver dessa grunder kan dimensionella anpassningar omfatta:

- Kronprofil: Den konvexa profilen som underlättar spårning av banan (typiskt 0,010"-0,030" kronhöjd)

- Tolerans för rundgång: Den tillåtna avvikelsen från perfekt rundhet (ofta specificerad som TIR)

- Balansera betyg: För höghastighetsapplikationer minskar balanseringen vibrationerna

- Axelförlängningar: Anpassade längder och funktioner för montering och drivsystem

Materialval för specifika miljöfaktorer

Vid val av material ska hänsyn tas till de specifika förhållanden under vilka valsen ska arbeta:

Överväganden om temperatur

- Miljöer under fryspunkten kan kräva särskilda lågtemperaturföreningar

- För applikationer med höga temperaturer kan det behövas silikon eller specialiserade EPDM-formuleringar

- Miljöer med termisk cykling gynnas av föreningar med minimal hårdhetsförändring över temperaturintervallen

Kemisk exponering

- Exponering för syra/alkali kräver olika val av föreningar

- Lösningsmedelsbeständigheten varierar dramatiskt mellan olika föreningar

- Motståndskraften mot olja och hydraulvätskor är särskilt stark i nitrilformuleringar

- Livsmedelsklassade applikationer kräver FDA-kompatibla material

Mekaniska krav

- Högbelastade applikationer drar nytta av polyuretan med högre durometer

- Höghastighetsoperationer kräver föreningar med låg värmeutveckling

- Kraven på vibrationsdämpning gynnar naturgummi och vissa EPDM-formuleringar

- Abrasiva miljöer kräver slitstarka föreningar som polyuretan

Ytbehandling och finishalternativ

Rullens ytfinish påverkar direkt dess samverkan med bearbetade material:

Standardutföranden

- Markfinish: Standardbearbetad yta med måttlig grovhet

- Polerad: Slät yta för applikationer som kräver minimal texturöverföring

- RMS specificerad: Ytjämnhet som definieras av specifika mätparametrar

Förbättrade greppalternativ

- Mikrofåror: Grunda mönstrade spår för bättre grepp

- Media sprängning: Skapar konsekventa texturerade ytor

- Kemisk etsning: Producerar mikroskopiskt texturerade ytor för specifika greppegenskaper

Specialiserade funktionella behandlingar

- Behandlingar med plasma: Ändra ytenergin för förbättrade vätnings- eller frisättningsegenskaper

- Non-stick-beläggningar: Appliceras över gummi för frigöringsapplikationer

- Konduktiva behandlingar: Minskar statisk uppbyggnad i känsliga applikationer

- Anti-mikrobiella tillsatser: För livsmedelsbearbetning och farmaceutiska tillämpningar

Var och en av dessa anpassningsalternativ kan kombineras och finjusteras för att skapa gummivalsar som fungerar exceptionellt bra i sina avsedda applikationer. I mitt arbete på PTSMAKE har jag funnit att de mest framgångsrika valsspecifikationerna kommer från samarbetsdiskussioner där både applikationskrav och materialbegränsningar förstås noggrant.

Genom att implementera korrekta underhållsprotokoll, identifiera när ny ytbeläggning eller byte behövs och utnyttja tillgängliga anpassningsalternativ kan tillverkare maximera prestandan och livslängden för sina gummivalsar och samtidigt optimera produktionseffektiviteten och produktkvaliteten.

Läs mer om durometerskalor och hur de påverkar gummivalsarnas prestanda i materialhanteringsapplikationer. ↩

Upptäck våra specialiserade rengöringslösningar för att bibehålla optimal rullprestanda i krävande miljöer. ↩

Lär dig hur rätt materialval kan förhindra statisk uppbyggnad som skadar känslig elektronik. ↩

Upptäck hur rätt utformning av kilspåren kan förbättra vridmomentöverföringen avsevärt och samtidigt bibehålla servicevänligheten i krävande applikationer. ↩

Läs mer om specialiserade föreningar som förhindrar statisk uppbyggnad samtidigt som de bibehåller exakta materialhanteringsfunktioner i känsliga elektroniska applikationer. ↩

Upptäck hur hystereseffekter påverkar gummivalsarnas prestanda och hur rätt val av durometer kan minimera energiförlusterna i höghastighetsapplikationer. ↩

Utforska hur precisionslasergravering skapar mikroskopiska ytmönster som optimerar materialhanteringen i höghastighetsbearbetningstillämpningar. ↩