Är UHMWPE maskinbearbetningsbart?

Har du någonsin försökt bearbeta UHMWPE och upptäckt att dina verktyg blir gommiga eller att materialet deformeras under tryck? Jag har sett många ingenjörer kämpa med den här unika plasten. Dess exceptionella egenskaper gör den värdefull men skapar också betydande bearbetningsutmaningar som kan leda till projektförseningar och kvalitetsproblem.

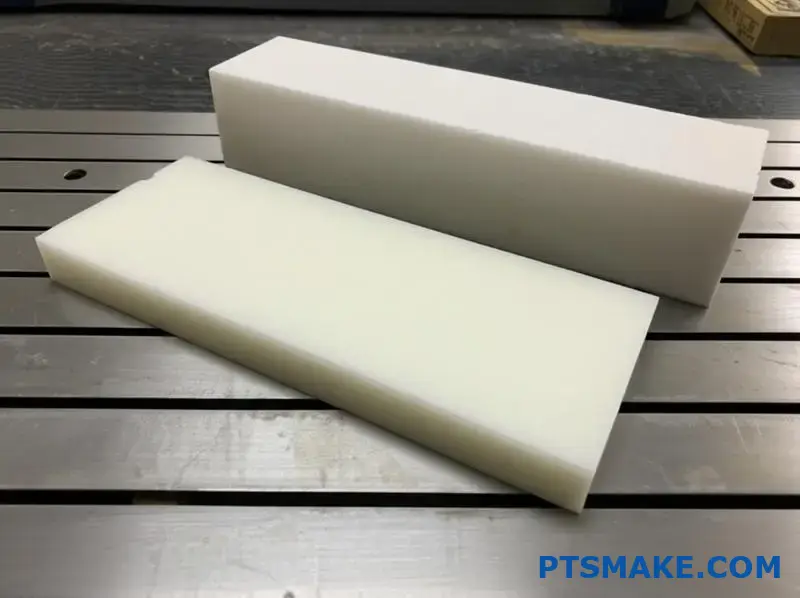

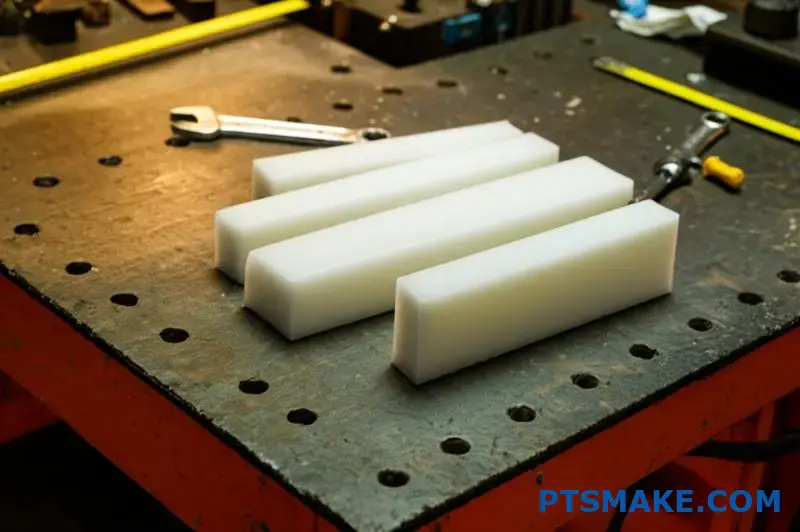

Ja, UHMWPE (polyeten med ultrahög molekylvikt) kan bearbetas, men det kräver särskilda tekniker. Dess låga friktionskoefficient och höga molekylvikt kräver vassa verktyg, långsammare hastigheter, korrekt kylning och specialiserad fixturering för att uppnå precisionsresultat.

Jag har arbetat med UHMWPE i många projekt på PTSMAKE, och jag kan säga att det är värt att bemästra bearbetningskraven. Detta material erbjuder otrolig slitstyrka och slaghållfasthet som få andra plaster kan matcha. Om du funderar på att använda UHMWPE i ditt nästa projekt bör du ta reda på vilka specifika utmaningar och lösningar som finns för att effektivt bearbeta detta mångsidiga material.

Vilka är nackdelarna och fördelarna med UHMWPE?

Har du någonsin undrat varför vissa material verkar perfekta för en applikation men problematiska för en annan? UHMWPE uppvisar just denna paradox - det erbjuder exceptionella egenskaper som gör ingenjörer entusiastiska samtidigt som det skapar utmaningar som kan driva tillverkningsteam till vansinne.

UHMWPE (Ultra-High Molecular Weight Polyethylene) kombinerar anmärkningsvärd slitstyrka, slaghållfasthet och kemisk stabilitet med låga friktionsegenskaper. Materialet är dock svårbearbetat, har dålig värmebeständighet, är känsligt för UV-nedbrytning och har svåra bindningsegenskaper, vilket begränsar vissa tillämpningar.

Förståelse för UHMWPE:s grundläggande egenskaper

UHMWPE sticker ut bland tekniska plaster tack vare sin unika molekylstruktur. Med molekylkedjor som kan vara 10-100 gånger längre än standardpolyeten uppnår detta material exceptionella mekaniska egenskaper. Den extraordinärt höga molekylvikten (typiskt 3,5-7,5 miljoner g/mol) skapar ett material med sammankopplade kedjor som ger överlägsen slitstyrka och seghet.

Under mina mer än 15 år på PTSMAKE har jag sett hur detta material överträffar många metaller och andra plaster i applikationer med hög slitstyrka. Den molekylära strukturen ger UHMWPE sin karakteristiska kombination av:

- Extremt låg friktionskoefficient (jämförbar med PTFE)

- Enastående nötningsbeständighet

- Hög slaghållfasthet, även vid kryogena temperaturer

- Kemikalieresistens mot de flesta syror, baser och lösningsmedel

- Självsmörjande egenskaper

- Utmärkt utmattningshållfasthet

Viktiga fördelar med UHMWPE

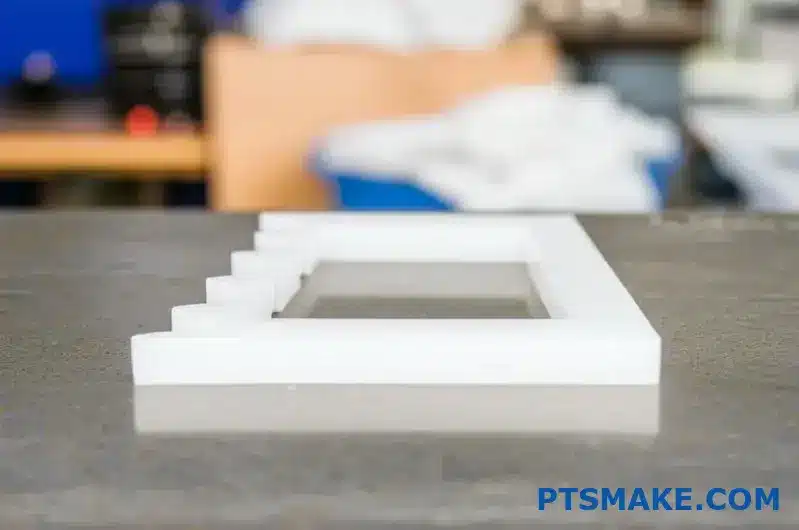

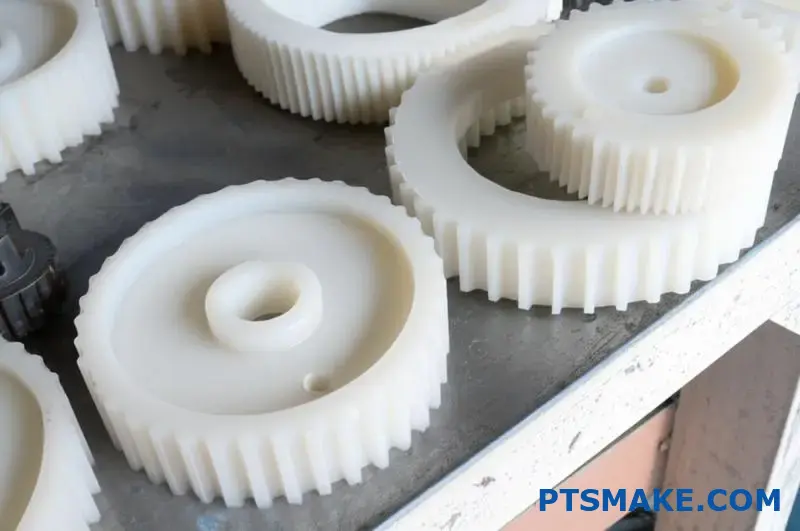

Överlägsen slitstyrka och hållbarhet

UHMWPE har exceptionella slitageegenskaper som gör den idealisk för komponenter som utsätts för konstant friktion. Detta tribologisk prestanda1 ger lång livslängd i applikationer som t.ex:

- Transportörkomponenter och foder till rännor

- Kugghjul och kedjehjul

- Slitband och styrningar

- Komponenter till gruvutrustning

När vi bearbetar UHMWPE-detaljer för miljöer med högt slitage uppnår vi konsekvent 3-5 gånger längre livslängd jämfört med traditionella material som nylon eller acetal.

Kemisk beständighet

En annan viktig fördel är UHMWPE:s anmärkningsvärda kemiska stabilitet. Det motstår:

- Syror och baser

- Organiska lösningsmedel

- Alkoholer och ketoner

- Fukt och vatten

Det gör den perfekt för utrustning för kemisk bearbetning, lagringstankar och laboratoriekomponenter där andra material snabbt skulle brytas ned.

Exceptionell slaghållfasthet

UHMWPE:s förmåga att absorbera stötenergi utan att spricka eller gå sönder skiljer den från de flesta tekniska plaster. Jag har sett UHMWPE-komponenter motstå stötar som skulle krossa andra material, särskilt i miljöer med låg temperatur där många plaster blir spröda.

Nackdelar med UHMWPE

Utmaningar för tillverkningen

Trots sina imponerande egenskaper innebär UHMWPE betydande bearbetningssvårigheter:

| Tillverkningsmetod | Utmaningar med UHMWPE |

|---|---|

| CNC-bearbetning | Svårt att bearbeta rent, tenderar att kladda fast verktyg, dålig dimensionsstabilitet |

| Formsprutning | Nästan omöjligt på grund av extremt hög smältviskositet |

| Extrudering | Kräver specialutrustning och expertis |

| Kompressionsgjutning | Primär bearbetningsmetod men långsam och begränsad till enkla former |

På PTSMAKE har vi utvecklat specialiserade bearbetningsprotokoll för UHMWPE för att övervinna dessa utmaningar, men de kräver precisionsutrustning och erfarna operatörer.

Begränsat temperaturintervall

Medan UHMWPE fungerar exceptionellt bra vid låga temperaturer, blir den lidande när den utsätts för värme:

- Börjar mjukna vid ca 80°C (176°F)

- Formförändring uppstår vid relativt låga temperaturer

- Kan inte användas i applikationer med höga temperaturer

Denna temperaturbegränsning begränsar användningen i många industriella miljöer där värmeexponering är vanligt förekommande.

Dålig UV-resistens

UHMWPE bryts ned när det utsätts för ultraviolett ljus, vilket gör det olämpligt för utomhusapplikationer utan tillsatser eller skyddande beläggningar. Materialet kan bli sprött och utveckla fina ytsprickor efter långvarig UV-exponering.

Svårigheter med limning och sammanfogning

Samma egenskaper som gör UHMWPE kemiskt resistent gör det också extremt svårt att binda:

- Konventionella limmer fäster inte bra

- Kan inte lösningsmedelssvetsas som andra plaster

- Kräver särskild ytbehandling för effektiv vidhäftning

- Mekanisk infästning är ofta den enda tillförlitliga sammanfogningsmetoden

Överväganden om kostnader

Även om UHMWPE inte är den dyraste tekniska plasten, har den ett högre pris jämfört med standardplaster. Denna kostnadsskillnad är motiverad när materialets prestandafördelar överensstämmer med applikationskraven, men kan vara oöverkomlig för projekt där dess unika egenskaper inte är väsentliga.

Fördelar och nackdelar med balansering

Att välja UHMWPE kräver noggrant övervägande av både dess styrkor och begränsningar. Enligt min erfarenhet på PTSMAKE utnyttjar de mest framgångsrika applikationerna UHMWPE: s slitstyrka, slaghållfasthet och kemiska stabilitet samtidigt som de mildrar dess bearbetningsutmaningar genom korrekt design och tillverkningsteknik.

För många kunder motiverar den förlängda livslängden och de minskade underhållskostnaderna i slutändan den högre initiala investeringen i UHMWPE-komponenter. Applikationer som kräver värmebeständighet, UV-stabilitet eller komplexa sammanfogningsmetoder kan dock dra nytta av alternativa material eller kompositlösningar.

Hur flexibel är UHMW?

Har du någonsin undrat om den där tuffa UHMW-plasten skulle kunna böjas utan att gå sönder i din applikation? Många ingenjörer ställs inför detta dilemma när de ska välja material till delar som kräver både hållbarhet och flexibilitet, och ofta kompromissar de med en kvalitet för en annan och får komponenter som går sönder i förtid.

UHMW (Ultra-High Molecular Weight Polyethylene) erbjuder måttlig flexibilitet med utmärkta minnesegenskaper. Även om den inte är lika flexibel som gummi eller elastomerer kan UHMW böjas under belastning och återgå till sin ursprungliga form, vilket gör den idealisk för applikationer som kräver både slagtålighet och viss grad av böjning utan permanent deformation.

Förstå UHMW:s flexibilitetsegenskaper

UHMW-polyeten intar en unik position i spektrumet av tekniska plaster. Dess långkedjiga molekylstruktur ger den en kombination av styvhet och flexibilitet som få material kan matcha. Denna balans gör den särskilt värdefull för tillämpningar där en viss grad av flexibilitet är nödvändig, men där fullständig elasticitet skulle äventyra funktionskraven.

Flexibiliteten hos UHMW beror på dess halvkristallina struktur. Till skillnad från helt kristallina polymerer som tenderar att vara spröda eller helt amorfa polymerer som kan vara för mjuka, har UHMW regioner med både ordnade (kristallina) och oordnade (amorfa) molekylära arrangemang. Denna strukturella egenskap gör att materialet kan böjas under belastning samtidigt som den övergripande dimensionella stabiliteten bibehålls.

Mätning av UHMW:s flexibilitet

När vi diskuterar flexibilitet i tekniska termer hänvisar vi ofta till specifika mekaniska egenskaper som kan mätas och jämföras. För UHMW inkluderar dessa nyckelegenskaper:

| Fastighet | Typiskt värde Intervall | Jämförelse med andra material |

|---|---|---|

| Böjmodul | 0,7-1,5 GPa | Lägre än nylon (2-3 GPa), mycket lägre än aluminium (69 GPa) |

| Töjning vid brott | 200-350% | Högre än acetal (25-75%), lägre än TPE (300-700%) |

| Flexibelt liv | Utmärkt (10⁶+ cykler) | Överlägsen de flesta styva plaster, sämre än elastomerer |

| Flexibilitet i kalla temperaturer | Bibehåller flexibiliteten ned till -40°F | Bättre än de flesta plaster, som blir spröda vid låga temperaturer |

Under mina år på PTSMAKE har jag funnit att dessa numeriska värden bara berättar en del av historien. Den verkliga flexibiliteten hos UHMW blir mest uppenbar när man utformar delar som måste absorbera stötar, rymma små feljusteringar eller ge vibrationsdämpande egenskaper.

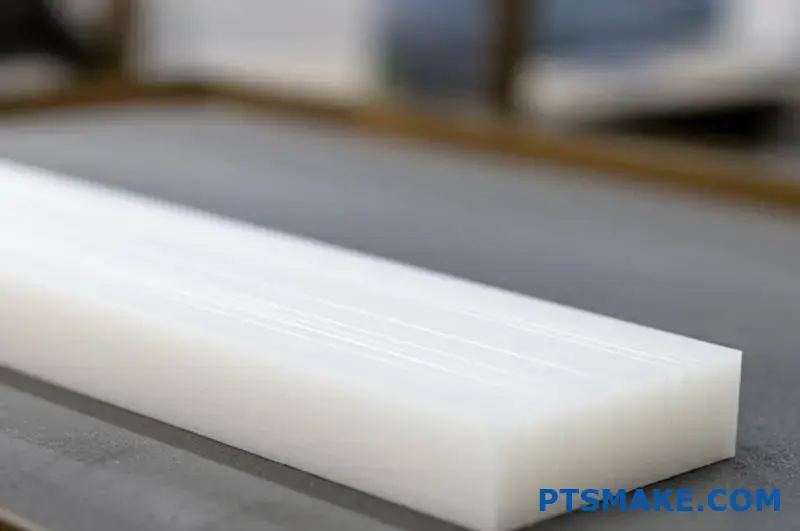

UHMW-flexibilitet i olika formfaktorer

Flexibiliteten hos UHMW varierar avsevärt beroende på dess tjocklek och formfaktor. Detta är en kritisk faktor vid konstruktion av delar som kräver specifika flexibilitetsegenskaper.

Samband mellan plåttjocklek och flexibilitet

UHMW-plattor uppvisar ett förutsägbart förhållande mellan tjocklek och flexibilitet:

- Tunna skivor (1/16" till 1/8"): Mycket flexibla, kan böjas för hand

- Medelstora skivor (1/4" till 1/2"): Måttlig flexibilitet, böjs under betydande kraft

- Tjocka plåtar (3/4" och högre): Minimal flexibilitet, huvudsakligen styv

Stång- och rörformad UHMW

UHMW i form av stavar eller rör har unika flexibilitetsegenskaper. Massiva stavar är relativt styva i kortare längder men kan uppvisa betydande flex när längre spännvidder inte stöds. Rörformad UHMW, som vi ibland producerar för specialiserade applikationer, erbjuder ökad flexibilitet jämfört med solida profiler med liknande ytterdiameter.

Denna egenskap gör UHMW-rör särskilt värdefulla för applikationer som kräver både slitstyrka och förmåga att navigera i böjar och kurvor, t.ex. materialhanteringssystem med krökta banor.

Temperatureffekter på UHMW-flexibilitet

En av de mest anmärkningsvärda aspekterna av UHMW:s flexibilitet är hur den bibehåller sin prestanda över ett brett temperaturintervall. Till skillnad från många plaster som blir spröda i kalla miljöer behåller UHMW sin flexibilitet även vid extremt låga temperaturer.

Prestanda i kallt väder

Vid temperaturer så låga som -40°F (-40°C) bibehåller UHMW större delen av sin flexibilitet vid rumstemperatur. Detta kryogenisk motståndskraft2 gör den till ett utmärkt val för utomhusutrustning, kylförvaring och polarmiljöer där andra material skulle bli farligt spröda.

Jag har arbetat med flera kunder inom livsmedelsindustrin som specifikt väljer UHMW för komponenter till transportband för frysar, just för att det bibehåller sin slagtålighet och flexibilitet under dessa tuffa förhållanden.

Värmeeffekter på flexibilitet

UHMW är utmärkt i kalla miljöer, men dess flexibilitetsegenskaper förändras när temperaturen stiger:

- Under 27°C (80°F): Optimal flexibilitet med utmärkt minne

- 80-120°F (27-49°C): Ökad flexibilitet, något försämrat minne

- Över 49°C (120°F): Betydligt ökad flexibilitet, minskad strukturell integritet

- Närmar sig 82°C (180°F): Börjar deformeras permanent, flexibilitet är inte längre en relevant egenskap

Applikationsspecifika överväganden om flexibilitet

Den lämpliga flexibilitetsnivån för UHMW beror helt på applikationskraven. På PTSMAKE hjälper vi kunder att utvärdera om UHMW: s flexibilitetsegenskaper överensstämmer med deras specifika behov.

Idealiska användningsområden för UHMW:s flexibilitet

UHMW:s måttliga flexibilitet gör den särskilt lämpad för:

- Stötdämpande komponenter (stötfångare, skydd, slitkuddar)

- Materialhanteringsytor som kräver lätt eftergivlighet (rännor, liners)

- Delar som täcker luckor som utsätts för tillfällig belastning

- Komponenter som behöver ta hänsyn till termisk expansion/kontraktion

- Applikationer där vibrationsdämpning är fördelaktigt

När UHMW-flexibilitet kan vara otillräcklig

För applikationer som kräver extrem flexibilitet eller elasticitet är UHMW kanske inte det optimala valet:

- Mycket flexibla tätningar eller packningar (elastomerer är oftast bättre)

- Applikationer som kräver upprepad extrem böjning (>90° vinklar)

- Komponenter som måste sträckas ut avsevärt (helst elastomerer)

- Delar som kräver progressivt motstånd (gummiblandningar är bättre)

Förbättring eller kontroll av UHMW-flexibilitet

Genom noggrann konstruktion och materialval kan vi påverka UHMW-komponenternas flexibilitetsegenskaper så att de bättre motsvarar applikationskraven.

UHMW finns i flera olika formuleringar som erbjuder modifierade flexibilitetsegenskaper:

- Standard UHMW: Flexibilitet vid baslinjen

- UHMW med tillsatser (silikon etc.): Något ökad flexibilitet

- Tvärbunden UHMW: Minskad flexibilitet, ökad värmebeständighet

- Fiberarmerad UHMW: Betydligt minskad flexibilitet, ökad styvhet

Konstruktionsdetaljer kan också införlivas för att skapa kontrollerad flexibilitet i annars styva UHMW-strukturer. Dessa inkluderar tunnare sektioner, levande gångjärn, dragspelsmönster och strategiska tomrumsområden som möjliggör förutsägbara flexmönster samtidigt som den övergripande strukturella integriteten bibehålls.

Är UHMW bättre än HDPE när det gäller bearbetbarhet?

Har du haft svårt att välja mellan UHMW och HDPE för dina bearbetningsprojekt? Många ingenjörer står inför detta dilemma när de balanserar materialegenskaper mot genomförbarhet i tillverkningen, och undrar ofta om premiumpriset för UHMW innebär bättre bearbetbarhet eller om de bara gör livet onödigt komplicerat.

Vid jämförelse av bearbetbarhet är standard HDPE i allmänhet lättare att bearbeta än UHMW-polyeten. HDPE ger renare skärningar, bättre finish och håller snävare toleranser med mindre verktygsslitage. UHMW erbjuder dock överlägsen slutproduktprestanda i slitapplikationer trots att det är mer utmanande att bearbeta.

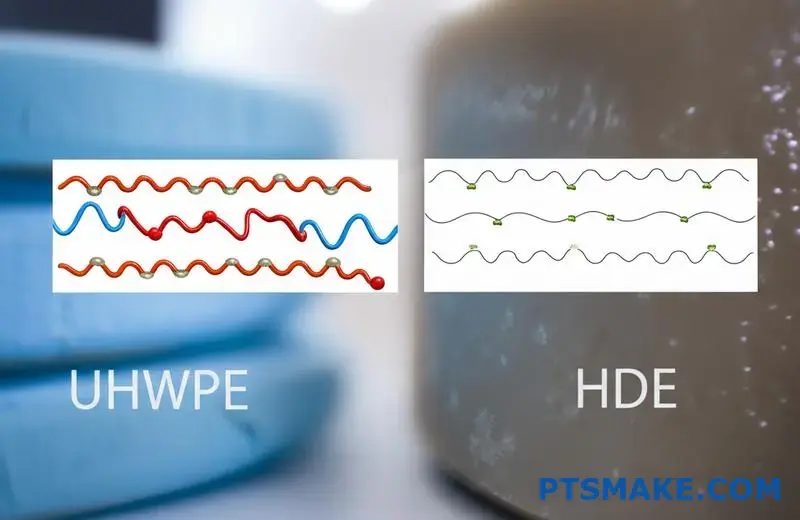

Jämförelse av molekylstrukturer för UHMW och HDPE

Den grundläggande skillnaden mellan UHMW och HDPE börjar på molekylär nivå, vilket direkt påverkar bearbetbarheten. UHMW (Ultra-High Molecular Weight Polyethylene) har extremt långa polymerkedjor med molekylvikter som normalt ligger mellan 3,5-7,5 miljoner g/mol, medan standard HDPE (High-Density Polyethylene) har kortare kedjor med molekylvikter på cirka 0,05-0,25 miljoner g/mol.

Dessa molekylära skillnader skapar distinkta materialegenskaper som påverkar bearbetningen:

Effekter av molekylär kedjelängd på maskinbearbetning

UHMW:s exceptionellt långa molekylkedjor ger den enastående slitstyrka och slaghållfasthet, men skapar utmaningar under bearbetningsprocessen. De långa, intrasslade kedjorna beter sig ungefär som en trasslig fiskelina när de skärs, vilket gör det svårt att separera dem rent.

HDPE:s kortare molekylkedjor möjliggör däremot en renare skärning. Materialet separeras på ett mer förutsägbart sätt under skärverktyget, vilket resulterar i mindre gumming och jämnare färdiga ytor.

Verktygsinfästning och spånbildning

Bearbetningsegenskaper för HDPE

Vid bearbetning av HDPE bildas och lossnar spånor lättare från arbetsstycket. Denna egenskap resulterar i:

- Minskad värmeutveckling under skärning

- Mindre verktygsladdning och gumling

- Mer förutsägbara materialavverkningshastigheter

- Bättre ytfinish direkt från maskinen

Enligt min erfarenhet från PTSMAKE tillåter HDPE i allmänhet snabbare skärhastigheter och högre matningshastigheter jämfört med UHMW, vilket gör det mer ekonomiskt för produktionskörningar i stora volymer.

Utmaningar vid maskinbearbetning av UHMW

UHMW innebär flera särskilda utmaningar under bearbetningen:

- Tendens att sätta igen skärverktyg

- Högre friktion och värmeutveckling

- Materialet "trycks tillbaka" mot skäreggarna

- Större svårigheter att hålla snäva toleranser

- Mer uttalat verktygsslitage

Dessa problem beror på UHMW:s anmärkningsvärt höga nötningsbeständighet och självsmörjande egenskaper - just de egenskaper som gör den värdefull i slutapplikationer gör den ofta besvärlig under tillverkningen.

Jämförelse av toleranskontroll

Att bibehålla måttnoggrannheten är en av de största skillnaderna mellan bearbetning av dessa material.

| Aspekt | HDPE | UHMW |

|---|---|---|

| Dimensionell stabilitet | Bra | Medelmåttig till dålig |

| Kapacitet för snäva toleranser | ±0,003" relativt lätt | ±0,005" utmanande |

| Vridande tendens | Låg | Måttlig |

| Värmekänslighet under maskinbearbetning | Lägre | Högre |

| Dimensionsförändring efter bearbetning | Minimal | Mer uttalad |

HDPE uppvisar i allmänhet bättre dimensionsstabilitet under och efter bearbetningen. UHMW har en större tendens att "slappna av" efter maskinbearbetning när inre spänningar omfördelas, vilket ibland resulterar i små dimensionsförändringar timmar eller till och med dagar efter avslutad maskinbearbetning.

Kapacitet för ytfinish

Kvaliteten på den ytfinish som kan uppnås är en annan viktig faktor när man väljer mellan dessa material för bearbetade detaljer.

HDPE Ytfinish

HDPE ger normalt bättre ytfinhet med standardbearbetningsmetoder:

- Slätare ytor efter kapning

- Mindre "luddighet" längs kanterna

- Bättre tråddefinition

- Mer konsekvent utseende

- Färre synfel

De flesta konventionella bearbetningstekniker fungerar bra med HDPE och ger förutsägbara och estetiskt tilltalande resultat med minimala sekundära operationer.

UHMW Ytfinish

UHMW kräver ofta ytterligare överväganden för att uppnå jämförbar ytkvalitet:

- Kan uppvisa "trådighet" längs skurna kanter

- Kräver skarpare verktyg för att minimera ytjämnheten

- Kräver ofta lägre skärhastigheter för bättre finish

- Kräver ibland sekundära efterbehandlingar

- Kan utveckla ytdefekter på grund av värme under bearbetningen

På PTSMAKE har vi utvecklat specialiserade tekniker för bearbetning av UHMW för att övervinna dessa problem, inklusive kryogenisk kylning för särskilt krävande applikationer.

Val av verktyg och hänsyn till slitage

Valet av skärverktyg har stor betydelse för hur framgångsrik bearbetningen blir i båda materialen, men skillnaderna är markanta.

Verktygskrav för HDPE

HDPE är relativt förlåtande när det gäller val av verktyg:

- Standard HSS-verktyg har tillräcklig prestanda

- Konventionella geometrier fungerar bra

- Normala räfflings- och frigångsvinklar är effektiva

- Verktygens livslängd är i allmänhet god

- Mindre behov av specialverktyg

Verktygskrav för UHMW

UHMW kräver mer specifika verktygsöverväganden:

- Extremt vassa skäreggar krävs

- Högre krökvinklar är fördelaktigt

- Polerade verktygsytor minskar friktionen

- PCD-verktyg (polykristallin diamant) ibland nödvändiga för produktionskörningar

- Behov av att byta eller slipa om verktyg oftare

Den abrasiva karaktären hos UHMW, trots dess till synes mjuka karaktär, påskyndar verktygsslitaget avsevärt jämfört med HDPE. Detta ökar bearbetningskostnaderna för UHMW-komponenter utöver bara den högre materialkostnaden.

Jämförelse av bearbetningsparametrar

De optimala bearbetningsparametrarna skiljer sig avsevärt mellan dessa material, där HDPE i allmänhet tillåter mer aggressiva skärförhållanden.

| Parameter | HDPE | UHMW |

|---|---|---|

| Skärhastighet | Snabbare (500-1000 SFM) | Långsammare (300-700 SFM) |

| Matningshastighet | Högre | Lägre |

| Skärdjup | Mer aggressivt möjligt | Mer konservativ rekommenderas |

| Krav på kylning | Minimal | Mer kritisk |

| Engagemang för verktyg | Kan vara högre | Bör vara begränsad |

Dessa skillnader kan översättas direkt till produktionseffektivitet. I vår verkstad kan vi vanligtvis bearbeta HDPE-komponenter 20-30% snabbare än motsvarande UHMW-komponenter, vilket påverkar produktionskostnaderna avsevärt.

Termisk hantering under maskinbearbetning

Värmehanteringen utgör en avgörande skillnad vid bearbetning av dessa material.

Värmeavledning i HDPE

HDPE leder värme bättre än UHMW och har en något högre smältpunkt, vilket gör den mer förlåtande vid maskinbearbetning:

- Mindre benägna att smälta lokalt

- Bättre värmeavledning från skärzonen

- Lägre friktionskoefficient under skärning

- Mindre benägenhet att fastna på verktyg vid uppvärmning

- Större tolerans för aggressiva bearbetningsparametrar

Värmeutmaningar med UHMW

UHMW:s dåliga värmeledningsförmåga skapar betydande utmaningar:

- Värmen koncentreras vid skärgränssnittet

- Materialet kan lätt gallra mot skärverktygen

- Mer benägna att uppleva termisk deformation

- Kräver mer konservativa skärmetoder

- Behöver ofta ytterligare kylstrategier

De termiska utmaningarna med UHMW kräver ofta lägre materialavverkningshastigheter och längre cykeltider, vilket ytterligare påverkar de ekonomiska aspekterna av bearbetningen av detta material.

Kostnads- och nyttoanalys för bearbetningsapplikationer

När man väljer mellan dessa material måste man ta hänsyn till flera faktorer utöver den rena bearbetbarheten:

- Råmaterialkostnad (UHMW är normalt 2-3× högre än HDPE)

- Bearbetningstid (20-30% längre för UHMW)

- Verktygsförbrukning (högre för UHMW)

- Krav på slutanvändningen (slitstyrka, slaghållfasthet etc.)

- Produktionsvolym och tidslinje

För applikationer där de överlägsna prestandaegenskaperna hos UHMW inte är kritiska, representerar HDPE ofta det mer ekonomiska valet, vilket ger bättre bearbetbarhet till en lägre materialkostnad. Men i applikationer där slitstyrka, slaghållfasthet eller kemisk resistens är av största vikt kan bearbetningsutmaningarna i UHMW vara värda trots de högre bearbetningskostnaderna.

Optimera bearbetningsmetoderna för båda materialen

Baserat på min erfarenhet på PTSMAKE har jag funnit flera strategier som är effektiva för att förbättra resultaten vid bearbetning av båda materialen:

För HDPE:

- Använd vassa, korrekt utformade verktyg för plastskärning

- Hålla måttliga hastigheter och matningar

- Säkerställa tillräcklig evakuering av spån

- Stöd för tunnväggiga sektioner under maskinbearbetning

- Tillåter lätt återfjädring av materialet i precisionsapplikationer

För UHMW:

- Använd extremt vassa skärverktyg med polerade ytor

- Använd lägre skärhastigheter och försiktiga matningshastigheter

- Tillhandahålla riklig kylning, särskilt för djupa snitt

- Konstruera fixturer för att minimera arbetsstyckets böjning

- Tillåt extra material för slutbearbetning

Båda materialen gynnas av korrekta arbetshållningsstrategier som minimerar klämdeformationen samtidigt som de ger tillräckligt stöd under hela skäroperationen.

Vad är skillnaden mellan UHMW- och HDPE-bearbetning?

Har du någonsin undrat varför två polyetener som ser likadana ut kräver helt olika bearbetningsmetoder? Många ingenjörer behandlar felaktigt UHMW och HDPE som utbytbara i sina CNC-program, bara för att upptäcka förstörda delar, skadade verktyg och missade deadlines när maskinerna börjar gå.

Den viktigaste skillnaden mellan UHMW- och HDPE-bearbetning ligger i deras molekylstrukturer. HDPE bearbetas på ett mer förutsägbart sätt med bättre ytfinish och dimensionsstabilitet, medan UHMW:s extremt långa polymerkedjor orsakar materialgummin, verktygsbelastning och kräver lägre hastigheter med vassare verktyg för att uppnå jämförbara resultat.

Grundläggande materialskillnader som påverkar bearbetbarheten

När man jämför UHMW (polyeten med ultrahög molekylvikt) och HDPE (högdensitetspolyeten) handlar det i princip om släktingar i polyetenfamiljen med dramatiskt olika egenskaper. Dessa skillnader härrör främst från deras molekylära strukturer och har en direkt inverkan på hur de reagerar på bearbetningsoperationer.

Jämförelse av molekylvikt

Den viktigaste skillnaden mellan dessa material är deras molekylvikt:

| Material | Molekylvikt (g/mol) | Kedjans längd | Kristallinitet |

|---|---|---|---|

| HDPE | 200,000-500,000 | Måttlig | 70-80% |

| UHMW | 3,000,000-6,000,000 | Extremt lång | 45-55% |

Den stora skillnaden i molekylvikt skapar unika utmaningar vid maskinbearbetning. HDPE:s måttliga kedjelängd gör att materialet kan skäras rent, med spån som bryts bort på ett förutsägbart sätt under bearbetningen. Däremot trasslar UHMW:s extremt långa molekylkedjor ihop sig, vilket gör att materialet inte kan skäras rent utan istället "smetas ut" eller deformeras när det bearbetas med standardtekniker.

Termiskt beteende under maskinbearbetning

Temperaturhanteringen utgör en annan avgörande skillnad vid bearbetning av dessa material:

- HDPE: Bättre värmeledningsförmåga gör att värmen kan avledas mer effektivt under bearbetningen, vilket minskar risken för lokal smältning eller deformation.

- UHMW: Dålig värmeledningsförmåga gör att värmen koncentreras till skärgränssnittet, vilket kan leda till materialavsmalning, verktygsvidhäftning och dimensionsfelaktigheter.

På PTSMAKE har vi utvecklat specialiserade kyltekniker för UHMW-bearbetning som hjälper till att hantera dessa termiska utmaningar, särskilt för precisionskomponenter med snäva toleranser.

Verktygsinfästning och skärdynamik

Skillnader i chipformation

Det sätt på vilket varje material bildar spånor under bearbetningen avslöjar mycket om deras bearbetbarhet:

- HDPE-spånbildning: Bildar diskreta spånor som bryts rent från arbetsstycket, vilket möjliggör effektiv materialavverkning med minimal värmeutveckling.

- UHMW Spånbildning: Tenderar att bilda kontinuerliga, trådiga spånor som kan lindas runt verktyg, vilket orsakar avbrott och potentiella skador på både verktyget och arbetsstycket.

I våra bearbetningscentra har vi installerat specialiserade spånhanteringssystem som är särskilt anpassade för att hantera UHMW:s utmanande spånegenskaper.

Skärkrafter och verktygstryck

Även skärhållfastheten skiljer sig avsevärt mellan dessa material:

- HDPE: Kräver måttliga skärkrafter, reagerar förutsägbart på verktygstryck.

- UHMW: Uppvisar högre motståndskraft mot skärning, ibland "trycks tillbaka" mot skäreggen på grund av sin elasticitet och seghet.

Ytfinish och kvalitetsaspekter

En av de mest påtagliga skillnaderna vid bearbetning av dessa material är kvaliteten på den ytfinish som kan uppnås med standardtekniker.

Kapacitet för ytfinish

| Aspekt | HDPE | UHMW |

|---|---|---|

| Maskinbearbetad finish | Smidig, konsekvent | Ofta grov, kan ha verktygsmärken |

| Kantkvalitet | Ren, väldefinierad | Kan vara luddiga eller ha hängande trådar |

| Jämnhet i ytan | Mycket enhetlig | Kan uppvisa variationer i textur |

| Polerbarhet | Bra | Begränsad |

HDPE ger i allmänhet en överlägsen ytfinish direkt från maskinen, medan UHMW ofta kräver ytterligare efterbearbetning för att uppnå jämförbara resultat. Denna skillnad påverkar både estetiken och de funktionella egenskaperna hos de färdiga komponenterna.

Dimensionsstabilitet under och efter maskinbearbetning

En annan avgörande skillnad ligger i hur väl dessa material bibehåller sina dimensioner:

- HDPE: Uppvisar god dimensionsstabilitet under bearbetningen, med minimal rörelse efter bearbetningen.

- UHMW: Tenderar att "slappna av" efter bearbetningen när inre spänningar omfördelas, vilket ibland resulterar i små dimensionsförändringar timmar eller till och med dagar efter bearbetningen.

Denna egenskap hos UHMW kräver särskild hänsyn vid konstruktions- och bearbetningsplanering, och ofta måste man ta hänsyn till dimensionsförändringar efter bearbetningen.

Verktygsval och optimering

Valet av skärverktyg har stor betydelse för hur väl man lyckas med bearbetningen av båda materialen, men kraven skiljer sig avsevärt åt.

Geometri för skärande verktyg

För optimalt resultat med varje material:

- HDPE: Standardgeometrier för plastbearbetning fungerar bra, med måttliga spånvinklar och konventionella spel.

- UHMW: Fördelarna med specialiserade verktygsgeometrier med högre spånvinklar, polerade skäreggen och extremt vassa skäreggar.

Mönster för verktygsslitage

Verktygsslitaget vid bearbetning av dessa material skiljer sig också åt:

- HDPE: Orsakar måttligt, förutsägbart verktygsslitage främst genom nötning.

- UHMW: Påskyndar verktygsslitage genom en kombination av nötnings- och adhesionsmekanismer, vilket ofta skapar ojämna slitmönster som kan påverka detaljkvaliteten.

På PTSMAKE har vi kommit fram till att investeringar i premiumverktyg för UHMW-bearbetning ger bättre totalekonomi än att använda standardverktyg som ofta måste bytas ut eller slipas om.

Optimering av bearbetningsparametrar

De optimala bearbetningsparametrarna varierar avsevärt mellan dessa material, där HDPE i allmänhet tillåter mer aggressiva skärförhållanden.

Rekommendationer för hastighet och matning

| Parameter | HDPE | UHMW |

|---|---|---|

| Skärhastighet | 500-1000 SFM | 300-600 SFM |

| Matningshastighet | 0,005-0,020 tum/tand | 0,003-0,012 in/tand |

| Skärdjup | Kan vara aggressiv | Bör vara konservativ |

| Verktygets styvhet | Standard betydelse | Kritisk betydelse |

Dessa skillnader har en direkt inverkan på produktionseffektiviteten och kostnaderna. I vår bearbetningsverksamhet kan HDPE-komponenter vanligtvis färdigställas 25-35% snabbare än motsvarande UHMW-komponenter.

Särskilda överväganden för komplexa geometrier

Vid bearbetning av komplicerade detaljer blir skillnaderna mellan dessa material ännu mer uttalade:

Tunna väggar och känsliga funktioner

- HDPE: Upprätthåller bättre stabilitet vid bearbetning av tunna väggar, vilket möjliggör tunnare sektioner.

- UHMW: Kräver större minsta väggtjocklekar på grund av sin flexibilitet och sina bearbetningsegenskaper.

Gängbearbetning

Att klippa trådar innebär särskilda utmaningar:

- HDPE: Formar rena, väldefinierade trådar med standardverktyg och -tekniker för gängning.

- UHMW: Trådkvaliteten påverkas ofta av materialet elasticitet3som kräver specialiserade metoder för att ge acceptabla resultat.

Djuphålsborrning

När du skapar djupa hål:

- HDPE: Möjliggör standardborrningstekniker med god spånevakuering.

- UHMW: Kräver specialiserade "peck"-borrningscykler och förbättrad kylning för att förhindra spånpackning och håldeformation.

Kostnads-effektivitetsanalys

När man väljer mellan dessa material för maskinbearbetade komponenter måste man ta hänsyn till flera faktorer utöver den rena bearbetbarheten:

- Materialkostnad: UHMW kostar normalt 2-3 gånger mer än HDPE per volym.

- Bearbetningstid: UHMW-komponenter tar i genomsnitt 25-35% längre tid att bearbeta.

- Förbrukning av verktyg: Verktygskostnaderna för UHMW-bearbetning är betydligt högre på grund av ökat slitage och specialkrav.

- Skrotningsgrad: Den utmanande karaktären hos UHMW-bearbetning resulterar ofta i högre kassationsgrad, särskilt för komplexa delar.

Dessa högre produktionskostnader måste dock balanseras mot de överlägsna prestandaegenskaperna hos UHMW i krävande applikationer. För komponenter som utsätts för högt slitage, stötar eller nötning motiverar den förlängda livslängden hos UHMW ofta de extra bearbetningsutmaningarna och kostnaderna.

Praktiska rekommendationer baserade på applikationskrav

Baserat på min omfattande erfarenhet på PTSMAKE med båda materialen, här är mina rekommendationer för materialval baserat på applikationskrav:

Välj HDPE när:

- Dimensionell precision är avgörande

- Komplexa geometrier med fina detaljer krävs

- Produktionskostnaden är ett primärt problem

- Måttlig slitstyrka är tillräcklig

- Effektivitet vid produktion av stora volymer är viktigt

Välj UHMW när:

- Extrem slitstyrka krävs

- Slaghållfastheten är avgörande

- Kemikalieresistens är avgörande

- Låga friktionsegenskaper krävs

- Förlängd livslängd på komponenterna motiverar högre produktionskostnader

Genom att förstå dessa grundläggande skillnader mellan UHMW- och HDPE-bearbetning kan ingenjörer göra välgrundade materialval som balanserar kraven på tillverkningsbarhet, kostnad och prestanda för deras specifika applikationer.

Kan du laserskära UHMWPE?

Har du någonsin stått inför utmaningen att skära UHMWPE för ett projekt och undrat om laserskärning skulle kunna erbjuda en ren och exakt lösning? Många ingenjörer och designers kämpar med detta materials unika egenskaper och blir ofta frustrerade när traditionella skärmetoder ger otillfredsställande resultat eller när experiment med laserteknik ger nedslående resultat.

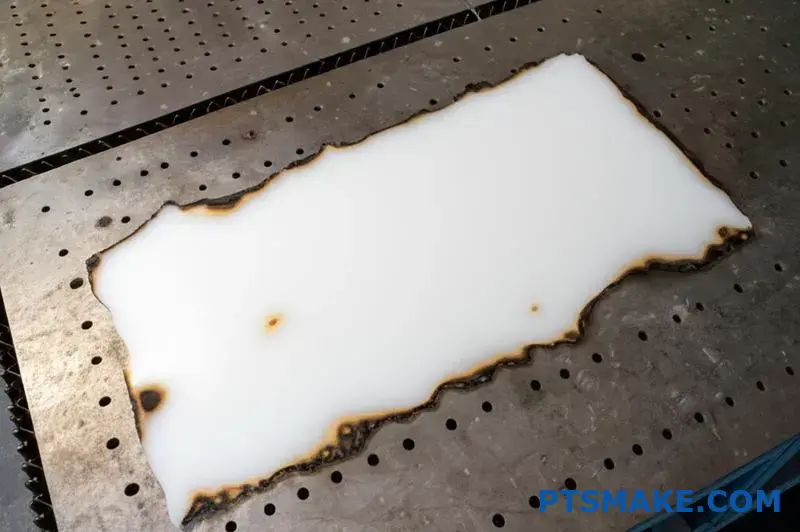

Nej, konventionella CO2- och fiberlasrar kan inte effektivt skära UHMWPE (polyeten med ultrahög molekylvikt). Materialets höga reflektionsförmåga, låga smältpunkt och termiska egenskaper gör att det smälter snarare än förångas, vilket resulterar i förkolnade kanter, dålig skärkvalitet och potentiella skador på utrustningen. Mekaniska skärmetoder rekommenderas starkt i stället.

Utmaningar vid laserskärning av UHMWPE

När det gäller tillverkning av UHMWPE-komponenter innebär laserskärning betydande utmaningar som gör att det i allmänhet är opraktiskt för detta specifika material. För att förstå varför krävs att man tittar på både materialegenskaperna hos UHMWPE och fysiken för laserskärning.

Varför UHMWPE står emot laserskärning

UHMWPE har flera inneboende egenskaper som gör det särskilt problematiskt för laserskärning:

Hög reflektionsförmåga: UHMWPE reflekterar en betydande del av laserenergin snarare än att absorbera den, särskilt när man använder CO2-lasrar. Denna reflektion minskar skärningseffektiviteten och kan potentiellt skada laserutrustningen genom att omdirigera strålen tillbaka in i optiken.

Låg smältpunkt: UHMWPE börjar mjukna vid ca 80°C och smälter vid ca 135-138°C, vilket är relativt lågt jämfört med andra tekniska plaster. Denna låga smältpunkt innebär att materialet tenderar att smälta snarare än att förångas rent under laserskärning.

Termiskt beteende: Vid uppvärmning genomgår UHMWPE inte en ren fasövergång från fast till gas (sublimering) som skulle möjliggöra ren laserskärning. Istället passerar den genom ett smält tillstånd som resulterar i dålig kantkvalitet.

Hög värmeutvidgning: Materialet expanderar kraftigt när det värms upp, vilket orsakar dimensionsinstabilitet under skärning som gör det svårt att uppnå precision.

Vad händer när man försöker sig på laserskärning?

När man försöker laserskära i UHMWPE uppstår vanligtvis flera oönskade resultat:

| Utgåva | Orsak | Resultat |

|---|---|---|

| Smältning/skärning | Låg smältpunkt | Grova, missfärgade kanter med dålig måttnoggrannhet |

| Ofullständig kapning | Reflektion av strålen | Oförmåga att tränga igenom tjockare partier |

| Vridning | Termisk expansion | Dimensionsförvrängning av arbetsstycket |

| Rekombination av material | Återföring av smält material | Kapade linjer som återförsluts bakom balken |

| Rök/ångor | Termisk sönderdelning | Potentiellt farliga utsläpp som kräver ventilation |

Enligt min erfarenhet på PTSMAKE har vi sett många fall där kunder försökt laserskära UHMWPE innan de kom till oss, vilket alltid resulterade i otillfredsställande delar med dålig kantkvalitet, dimensionell felaktighet och ibland värmepåverkade zoner som äventyrade materialets egenskaper.

Alternativa skärmetoder för UHMWPE

Eftersom laserskärning i allmänhet inte är lämplig för UHMWPE, finns det flera alternativa skärmetoder som ger mycket bättre resultat:

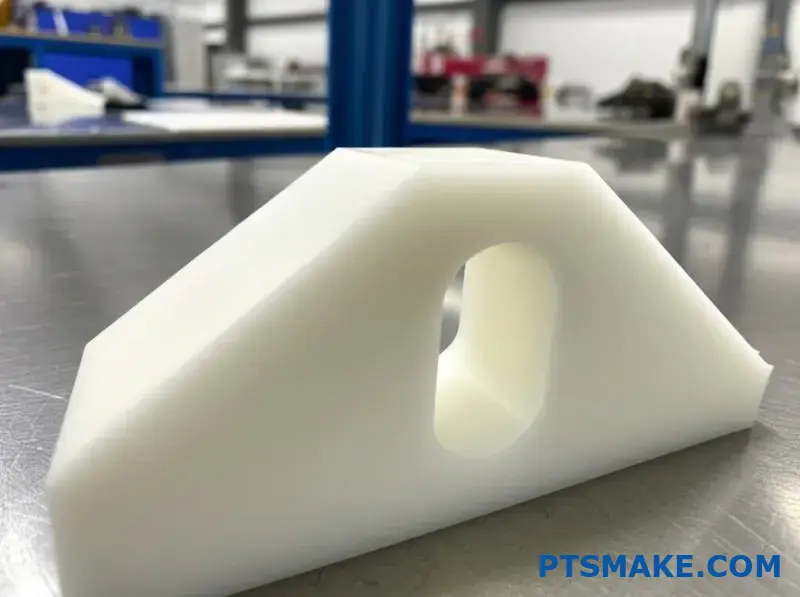

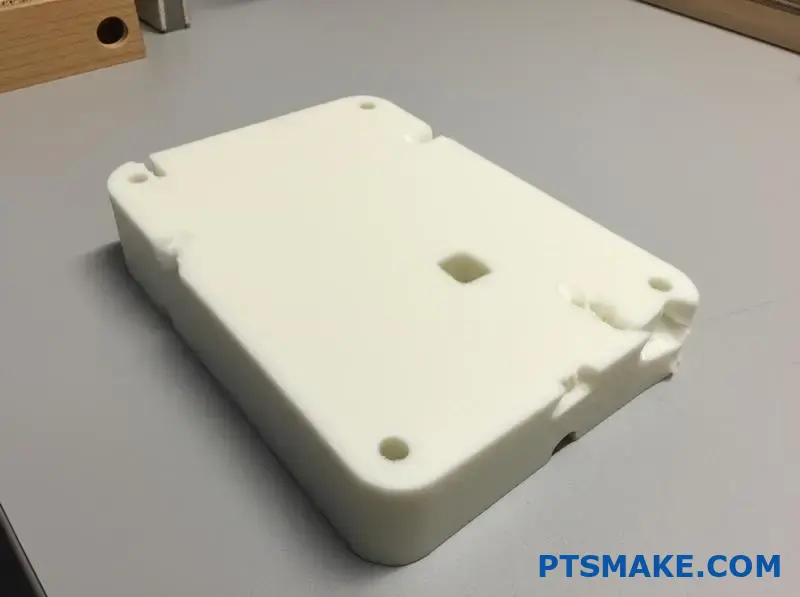

CNC-bearbetning

CNC-bearbetning är guldstandarden för tillverkning av UHMWPE-komponenter med hög precision. Även om materialet kan vara utmanande att bearbeta på grund av dess seghet och elasticitet, ger rätt teknik utmärkta resultat:

- Fördelar: Exakta dimensioner, utmärkt kantkvalitet, möjlighet att skapa komplexa geometrier

- Överväganden: Kräver vassa skärverktyg, korrekt kylning och lämpliga matningshastigheter

På PTSMAKE har vi utvecklat specialiserade CNC-protokoll specifikt för UHMWPE som minimerar materialdeformation och verktygsgummi samtidigt som snäva toleranser bibehålls.

Vattenskärning

Vattenskärning erbjuder ett övertygande alternativ för UHMWPE-plåtar och -plattor:

- Fördelar: Ingen värmepåverkad zon, rena kanter, möjlighet att skära tjocka sektioner

- Överväganden: Lägre precision än CNC för komplexa detaljer, potential för lätt avsmalning av kanter

Vattenskärningsteknikens kallskärande karaktär förhindrar de termiska problem som gör laserskärning problematisk, vilket gör den särskilt lämplig för raka snitt eller enkla geometrier i UHMWPE.

Kapning med bandsåg

För raka snitt och grov dimensionering kan industriella bandsågar vara effektiva:

- Fördelar: Snabb, ekonomisk, minimalt materialspill

- Överväganden: Begränsad till raka snitt, kräver efterbearbetning för precisionskanter

Stansning

För högvolymsproduktion av tunna UHMWPE-plåtar:

- Fördelar: Snabba produktionshastigheter, konsekventa detaljdimensioner

- Överväganden: Hög initial verktygskostnad, begränsad till enklare geometrier

Optimering av mekanisk skärning av UHMWPE

Även om det inte går att använda laserskärning kan vi ändå uppnå utmärkta resultat med mekaniska skärmetoder genom att följa dessa bästa metoder:

Val av verktyg för UHMWPE

Rätt skärverktyg gör en betydande skillnad när man arbetar med UHMWPE:

- För CNC-fräsning: Använd vassa, polerade skärverktyg med höga spånvinklar

- För sågning: Välj fintandade blad med aggressiva spånvinklar

- För borrning: Vassa borrkronor med rätt spetsgeometri för att förhindra att material skjuts upp

Kylning och smörjning

Korrekt kylning är avgörande vid skärning av UHMWPE:

- Översvämning Kylning: Hjälper till att förhindra värmeuppbyggnad som kan orsaka dimensionella problem

- Tryckluft: Kan vara tillräckligt för lättare skärning

- Undvik överhettning: Viktigt för att bibehålla materialegenskaper och dimensionsstabilitet

Överväganden om infästning

UHMWPE:s flexibilitet kräver korrekt stöd för arbetsstycket:

- Styvt stöd: Förhindrar att materialet böjs av under kapningen

- Vakuumbord: Effektivt för att hålla arkmaterial utan distorsion

- Anpassade armaturer: Kan vara nödvändigt för komplexa geometrier

När lasrar fortfarande kan övervägas

Även om konventionella CO2- och fiberlasrar i allmänhet är olämpliga finns det några specialiserade scenarier där laserteknik fortfarande kan övervägas för UHMWPE:

UV-lasrar för ytmärkning

Ultravioletta lasrar kan ibland användas för ytmärkning utan skärning:

- Fördelar: Kan skapa permanenta markeringar utan att tränga in djupt

- Överväganden: Begränsad till yteffekter, inte lämplig för skärning

Experimentell laserteknik

Forskningen kring specialiserade lasersystem fortsätter:

- Femtosekundlasrar: Laser med ultrakort puls kan teoretiskt lösa vissa utmaningar med UHMWPE

- Anpassade våglängder: Lasrar optimerade för UHMWPE:s absorptionsegenskaper

- Praktiska begränsningar: Sådana system är fortfarande extremt dyra och opraktiska för de flesta tillämpningar

Kostnads- och nyttoanalys av kapningsmetoder

När du utvärderar alternativen för tillverkning av UHMWPE-komponenter bör du beakta dessa faktorer:

| Skärmetod | Initial installationskostnad | Kostnad per del | Kantkvalitet | Dimensionell noggrannhet | Genomströmning |

|---|---|---|---|---|---|

| CNC-bearbetning | Medelhög-Hög | Medium | Utmärkt | Utmärkt | Medium |

| Vattenstråle | Medium | Medelhög-Hög | Mycket bra | Bra | Medelhög-Hög |

| Bandsåg | Låg | Låg | Dålig-Fair | Rättvist | Hög |

| Stansning | Mycket hög | Mycket låg | Bra | Bra | Mycket hög |

Vilken metod som är lämpligast beror på dina specifika applikationskrav, produktionsvolym och kvalitetsbehov. För precisionskomponenter där materialegenskaperna måste bevaras ger CNC-bearbetning vanligtvis det bästa totalvärdet trots sin medelhöga kostnadsprofil.

Tillämpningar och överväganden i den verkliga världen

Under mina år på PTSMAKE har jag sett UHMWPE användas i många applikationer där dess unika egenskaper är viktiga:

- Slitagekomponenter: Bussningar, lager, slitkuddar

- Utrustning för livsmedelsbearbetning: Skärbrädor, styrskenor

- Medicintekniska produkter: Implanterbara komponenter

- Industriella liners: Foder till rännor, foder till trattar

För dessa applikationer är det avgörande att bibehålla materialintegriteten under tillverkningen. Värmen som genereras under laserskärning skulle äventyra de egenskaper som gör UHMWPE värdefullt i första hand, såsom dess slitstyrka och molekylär sammanhållning4.

Även om laserskärning kan verka tilltalande för sin hastighet och precision med andra material, ger de mekaniska skärmetoder som diskuteras ovan konsekvent överlägsna resultat för UHMWPE-komponenter, vilket bevarar materialets exceptionella prestandaegenskaper samtidigt som den nödvändiga dimensionella noggrannheten uppnås.

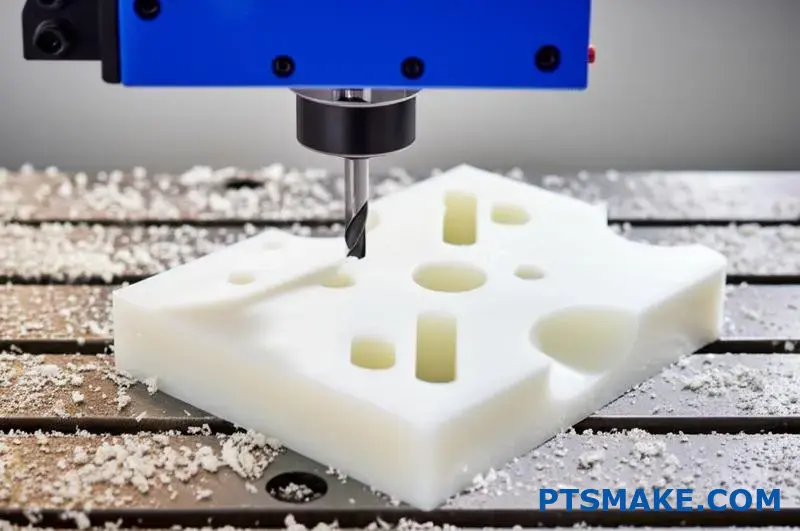

Vilka är de bästa metoderna för CNC-bearbetning av UHMWPE?

Har du kämpat med kladdiga verktyg, dålig ytfinhet eller dimensionsfel vid bearbetning av UHMWPE? Många tillverkare kämpar mot detta unikt utmanande material och ser hur skärverktygen blir belagda med smält plast medan dimensionstoleranserna glider allt längre utom räckhåll.

För att lyckas med CNC-bearbetning av UHMWPE krävs vassa skärverktyg med positiva spånvinklar, lägre spindelhastigheter för att förhindra värmeutveckling, tillräcklig kylning, styva arbetsställningar och korrekta matningshastigheter. Dessa metoder minimerar materialgummin, bibehåller dimensionsstabiliteten och ger rena snitt i denna utmanande men värdefulla konstruktionsplast.

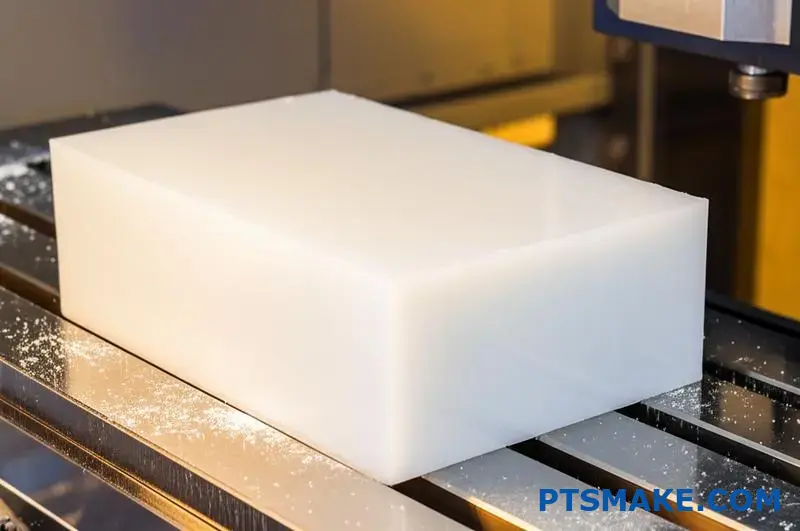

Förstå UHMWPE:s unika bearbetningsutmaningar

Polyeten med ultrahög molekylvikt innebär särskilda utmaningar vid CNC-bearbetning på grund av sin molekylstruktur och sina fysikaliska egenskaper. Med extremt långa polymerkedjor (typiskt 3,5-7,5 miljoner g/mol) ger UHMWPE exceptionell slitstyrka och slaghållfasthet, men skapar betydande bearbetningssvårigheter.

Materialegenskaper som påverkar bearbetbarheten

För att effektivt kunna bearbeta UHMWPE är det viktigt att förstå hur dess unika egenskaper påverkar skärprocessen:

Hög molekylvikt: De extremt långa molekylkedjorna motstår ren skärning och tenderar att smeta ut snarare än att bilda flisor.

Låg värmeledningsförmåga: UHMWPE avleder värme dåligt, vilket orsakar temperaturuppbyggnad vid skärgränssnittet.

Låg smältpunkt: Materialet börjar mjukna vid ca 80°C (176°F) och smälter vid ca 130-136°C (266-277°F).

Hög nötningsbeständighet: Även om denna egenskap är fördelaktig för slutanvändningsapplikationer, påskyndar den verktygsslitage vid bearbetning.

Viskoelastiskt beteende: UHMWPE uppvisar både viskösa och elastiska egenskaper under belastning, vilket orsakar dimensionella utmaningar.

Dessa egenskaper skapar tillsammans ett material som står emot konventionella bearbetningsmetoder. På PTSMAKE har vi utvecklat specialiserade tekniker för att övervinna dessa utmaningar och konsekvent producera UHMWPE-komponenter med hög precision.

Optimering av skärande verktyg för UHMWPE

Valet av lämpliga skärverktyg är kanske den mest kritiska faktorn för framgångsrik bearbetning av UHMWPE.

Val av verktygsmaterial

Min erfarenhet har visat att dessa verktygsmaterial fungerar bäst med UHMWPE:

| Verktygsmaterial | Prestanda | Bästa applikationer |

|---|---|---|

| Hårdmetall | Bra allroundprestanda | Allmän fräsning och svarvning |

| PCD (polykristallin diamant) | Utmärkt kanthållning, ett förstklassigt val | Produktionskörningar, precisionsbearbetning |

| Höghastighetsstål (HSS) | Acceptabelt för begränsad användning | Prototyparbete, enkla operationer |

Standardverktyg i hårdmetall kan fungera för grundläggande arbeten, men jag har funnit att högkvalitativa hårdmetall- eller PCD-verktyg ger betydligt bättre resultat för produktionsarbete. Den initiala investeringen i verktyg av högre kvalitet betalar sig genom förlängd verktygslivslängd och överlägsen ytfinish.

Kritiska funktioner för verktygsgeometri

Verktygsgeometrin har stor betydelse för hur framgångsrik bearbetningen av UHMWPE blir:

- Krökvinkel: Höga positiva spånvinklar (10-20°) minskar skärkrafterna och värmeutvecklingen

- Avlastningsvinkel: Generösa avlastningsvinklar (10-15°) förhindrar gnidning och materialansamlingar

- Skärande kant: Extremt vassa skäreggar minimerar tryck och deformation av materialet

- Ytfinish: Polerade verktygsytor minskar friktionen och förhindrar vidhäftning av material

På PTSMAKE använder vi ofta specialverktyg med geometrier som är särskilt utformade för termoplaster. Dessa verktyg har högpolerade ytor och extremt vassa skäreggar som minimerar materialsmetning och ger renare snitt.

Optimala bearbetningsparametrar

Rätt skärparametrar är avgörande för framgångsrik bearbetning av UHMWPE.

Rekommendationer för hastighet och matning

UHMWPE:s tendens att värmas upp under bearbetningen gör att det krävs konservativa skärparametrar:

| Drift | Rekommenderad hastighet | Foderrekommendation |

|---|---|---|

| Fräsning | 300-700 SFM (ytfot per minut) | 0,003-0,010 tum per tand |

| Vändning | 300-600 SFM | 0,004-0,012 tum per varv |

| Borrning | 200-400 SFM | 0,005-0,015 tum per varv |

Dessa parametrar bör justeras utifrån maskinens styvhet, verktygets skick och specifika krav på detaljen. Jag har funnit att långsammare skärhastigheter i allmänhet ger bättre resultat med UHMWPE, även om det ökar cykeltiden.

Överväganden om skärdjup

Vid bearbetning av UHMWPE har skärdjupet stor betydelse för både värmeutvecklingen och detaljkvaliteten:

- Grovbearbetning: Måttliga skärdjup (0,050-0,100") med lämpliga matningshastigheter

- Efterbearbetning: Lätta skärdjup (0,010-0,030") med högre matningshastighet i förhållande till skärdjupet

- Full slottning: Undvik när det är möjligt; om nödvändigt, sänk hastigheten med 30-40%

Huvudprincipen är att balansera materialavverkningshastigheten mot värmeutvecklingen. Om man avlägsnar för mycket material på en gång genereras för mycket värme, medan för lätta snitt kan orsaka gnidning i stället för ren skärning.

Effektiva strategier för kylning

Korrekt kylning är avgörande vid bearbetning av UHMWPE på grund av dess dåliga värmeledningsförmåga och låga smältpunkt.

Jämförelse av kylmetoder

| Metod för kylning | Effektivitet | Bästa applikationer |

|---|---|---|

| Översvämning av kylvätska | Mycket bra | Allmän maskinbearbetning, djupa fickor |

| Tryckluft | Bra | Lätta snitt, tunna sektioner |

| Kryogenisk kylning | Utmärkt | Precisionskomponenter, svåra funktioner |

| Kylning av dimma | Rättvist | Enkel profilering, lätt arbete |

Enligt min erfarenhet på PTSMAKE ger flödeskylmedel de mest konsekventa resultaten för de flesta UHMWPE-applikationer. Det kontinuerliga flödet avlägsnar värme effektivt och hjälper till att spola bort spånor från skärzonen.

För särskilt utmanande tillämpningar använder vi ibland kryogena kyltekniker med flytande kväve eller koldioxid. Denna metod minskar termiska problem dramatiskt, men kräver specialutrustning och säkerhetsprotokoll.

Bästa praxis för arbetshållare och fixturer

Korrekt arbetsupphängning är avgörande vid bearbetning av UHMWPE på grund av dess flexibilitet och tendens att deformeras under tryck.

Effektiva strategier för arbetshållare

- Vakuumbord: Idealisk för arkmaterial; ger jämn, fördelad hållkraft

- Anpassade armaturer: Konstruera fixturer med breda kontaktytor för att fördela spännkrafterna

- Lågt klämtryck: Använd precis tillräckligt med kraft för att säkra arbetsstycket utan deformation

- Stödmaterial: Tillhandahåll komplett stöd under tunna sektioner för att förhindra nedböjning

- Stöd för uniformer: Säkerställer jämnt stöd över hela arbetsstycket

När du utformar fixturer för bearbetning av UHMWPE ska du komma ihåg att materialet har en mycket lägre elasticitetsmodul än metaller. Fixturer som skulle fungera bra för aluminium eller stål kan orsaka betydande avböjning av arbetsstycket med UHMWPE.

Evakuering och hantering av chip

Effektiv spånavverkning är särskilt viktigt vid bearbetning av UHMWPE.

Utmaningar vid spånformning

Till skillnad från metaller som bildar diskreta spånor, producerar UHMWPE ofta långa, trådiga spånor som kan lindas runt verktyg eller falla tillbaka i skärbanan. Dessa spånor kan:

- Skär om och skada arbetsstyckets yta

- Linda runt spindeln eller verktyget

- Störa kylvätsketillförseln

- Orsakar värmeuppbyggnad om den inte avlägsnas

För att hantera dessa utmaningar bör du implementera dessa strategier:

- Använd högtryckskylvätska som riktas mot skärzonen

- Programmera regelbundna verktygsdragningar för att bryta spån

- Överväg spånbrytande verktygsgeometrier när sådana finns tillgängliga

- Inkorporera luftstötar i samband med kylvätska

På PTSMAKE har vi installerat specialiserade spånevakueringssystem på våra CNC-maskiner som är avsedda för maskinbearbetning av polymer5 för att säkerställa en jämn spånavverkning och förhindra de kvalitetsproblem som uppstår i samband med spånapparkering eller omskärning.

Måttöverväganden och toleranser

UHMWPE:s viskoelastiska egenskaper skapar unika utmaningar när det gäller att hålla snäva toleranser.

Materialbeteende som påverkar dimensioner

Flera faktorer påverkar måttnoggrannheten vid bearbetning av UHMWPE:

- Termisk expansion: UHMWPE har en hög värmeutvidgningskoefficient

- Minneseffekt: Materialet tenderar att "komma ihåg" sin ursprungliga form

- Stress och avslappning: Inre spänningar kan orsaka dimensionsförändringar efter maskinbearbetning

- Fuktabsorption: Även om det är minimalt kan det påverka måtten i exakta applikationer

Praktiska riktlinjer för tolerans

Baserat på min erfarenhet vid PTSMAKE är detta praktiska toleransmöjligheter för UHMWPE:

| Funktionstyp | Praktisk tolerans | Utmanande men möjligt |

|---|---|---|

| Yttre mått | ±0.005" | ±0.002" |

| Håldiametrar | ±0.003" | ±0.001" |

| Positionell tolerans | ±0.007" | ±0.003" |

| Ytfinish | 125 μin Ra | 32 μin Ra |

För att uppnå de snävare toleranserna i kolumnen "utmanande men möjligt" kan det krävas specialiserade tekniker, premiumverktyg och eventuellt sekundära operationer.

Optimering av ytfinish

För att uppnå en utmärkt ytfinish på UHMWPE krävs särskilda tekniker.

Strategier för förbättrad ytkvalitet

- Val av verktyg: Använd extremt vassa, polerade skärverktyg

- Höga ythastigheter: Endast för finbearbetning, något högre hastigheter kan förbättra ytfinishen

- Lätta efterbehandlingspass: Gör mycket lätta snitt (0,005-0,010") för slutliga mått

- Strategi för verktygsbana: Klämfräsning ger i allmänhet bättre ytfinhet än konventionell fräsning

- Styvhet: Minimerar verktygsförlängning och säkerställer styv arbetshållning

För applikationer som kräver exceptionell ytfinish, överväg dessa ytterligare steg:

- Låt bearbetade delar "vila" i 24 timmar före slutbearbetning

- Använd diamantpolerade skärverktyg för slutbearbetning

- Överväg sekundära poleringsoperationer för kritiska ytor

Överväganden om efterbearbetning

Efter maskinbearbetning av UHMWPE-komponenter finns det flera saker att tänka på för att säkerställa optimal kvalitet.

Stressavlastning och stabilisering

UHMWPE-delar kan fortsätta att ändra dimensioner något efter bearbetning när inre spänningar utjämnas. För precisionsapplikationer, överväg:

- Maskinbearbetning till nästan slutgiltiga dimensioner

- Låt delarna stabilisera sig i 24-48 timmar

- Utför sista lätta efterbehandlingssågning efter stabilisering

Rengöring och inspektion

UHMWPE:s låga ytenergi kan göra den svår att rengöra:

- Använd isopropylalkohol eller specialrengöringsmedel för plast

- Undvik starka lösningsmedel som kan orsaka spänningssprickor

- Inspektera om det finns några inbäddade spån eller skräp

- Kontrollera om det finns några värmepåverkade zoner (syns vanligtvis som blanka områden)

Alternativ för ytbehandling

För specifika tillämpningar kan ytbehandlingar förbättra prestandan:

- Plasmabehandling: Förbättrar vidhäftningen för limning eller beläggning

- Corona-urladdning: Ökar ytenergin för bättre vätbarhet

- Mekanisk texturering: Skapar kontrollerade ytmönster för specifika funktioner

Branschspecifika tillämpningar och överväganden

Olika branscher har unika krav på UHMWPE-komponenter som påverkar bearbetningsmetoderna.

Medicinsk industri

För medicinska tillämpningar är ytterligare faktorer att beakta:

- Certifiering av material: Användning av endast UHMWPE av medicinsk kvalitet med lämplig dokumentation

- Ytfinish: Extremt släta ytor för implanterbara komponenter

- Renlighet: Maskinbearbetning i rena miljöer för att förhindra kontaminering

- Dokumentation: Upprätthålla fullständig spårbarhet genom hela tillverkningsprocessen

På PTSMAKE har vi separat utrustning och verktyg för material av medicinsk kvalitet för att förhindra korskontaminering och säkerställa att vi uppfyller myndighetskraven.

Industriella och mekaniska tillämpningar

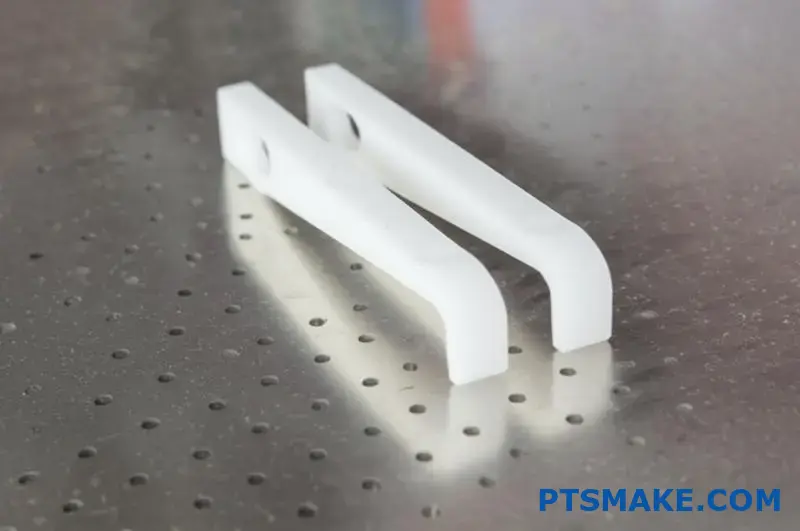

För slitdelar och mekaniska applikationer:

- Dimensionell stabilitet: Kritisk för lagerytor och rörliga delar

- Ytfinish: Optimerad för specifika friktionskrav

- Kantkvalitet: Skarpa, rena kanter för skrapa- och styrapplikationer

- Enhetlig tjocklek: Viktigt för jämna slitageegenskaper

Dessa applikationer drar ofta nytta av UHMWPE:s exceptionella slitstyrka och låga friktionskoefficient, vilket gör de extra bearbetningsutmaningarna värda besväret.

Utrustning för livsmedelsbearbetning

För applikationer som kommer i kontakt med livsmedel:

- Ytstruktur: Icke-porösa ytor för att förhindra bakterietillväxt

- Avrundning av kanter: Eliminering av vassa hörn som kan hysa föroreningar

- Materialets renhet: Använder endast FDA-kompatibla kvaliteter utan tillsatser

- Inspektion: 100% visuell inspektion för eventuella inbäddade främmande material

Genom noggrann tillämpning av dessa bästa metoder kan CNC-bearbetning omvandla utmanande UHMWPE-material till högpresterande komponenter som utnyttjar dess exceptionella egenskaper samtidigt som de bibehåller exakta mått och utmärkt ytkvalitet.

Hur förhindrar man deformation under UHMWPE-bearbetning?

Har du någonsin sett din noggrant utformade UHMWPE-del förvridas framför dina ögon under bearbetningen? Många ingenjörer står inför denna frustrerande utmaning när de arbetar med detta exceptionella material och upptäcker att konventionella bearbetningsmetoder ger dem förvrängda delar som inte klarar kvalitetsinspektioner trots att de följer till synes korrekta procedurer.

För att förhindra deformation vid bearbetning av UHMWPE ska du använda vassa skärverktyg med positiva spånvinklar, hålla låga skärtemperaturer, använda lämplig arbetsupphängning utan för stort klämtryck, använda rätt bearbetningsparametrar med måttliga matningar och hastigheter samt använda avlastningstekniker mellan arbetsmomenten för att uppnå dimensionsstabilitet.

Förstå varför UHMWPE deformeras under bearbetning

UHMWPE (polyeten med ultrahög molekylvikt) innebär unika utmaningar vid maskinbearbetning på grund av sina specifika materialegenskaper. Denna anmärkningsvärda tekniska plast erbjuder exceptionell slitstyrka, slaghållfasthet och kemisk stabilitet, men samma egenskaper kan göra den benägen att deformeras under bearbetning.

Materialegenskaper som bidrar till deformation

Den molekylära strukturen hos UHMWPE påverkar i hög grad dess bearbetningsbeteende:

- Långa polymera kedjor: UHMWPE:s extremt långa molekylkedjor (3,5-7,5 miljoner g/mol) skapar ett material som motstår ren skärning och tenderar att böjas under verktygstryck.

- Viskoelastiska egenskaper: Materialet reagerar både visköst och elastiskt på påfrestningar, vilket kan leda till oförutsägbar deformation under och efter bearbetningen.

- Låg värmebeständighet: Med en relativt låg mjukningspunkt runt 80°C (176°F) kan UHMWPE lätt deformeras när värme byggs upp under bearbetningsoperationer.

- Termisk expansion: UHMWPE har en hög termisk expansionskoefficient (cirka 1,1 × 10^-4 in/in/°F), vilket orsakar betydande dimensionsförändringar vid temperaturfluktuationer.

- Minneseffekt: Materialet har en tendens att "komma ihåg" sin ursprungliga form, vilket kan leda till att bearbetade delar delvis återgår till tidigare form efter att bearbetningskrafterna har avlägsnats.

Olika typer av deformation vid bearbetning av UHMWPE

Från min erfarenhet på PTSMAKE har jag observerat flera vanliga deformationsmönster vid bearbetning av UHMWPE:

| Typ av deformation | Orsak | Visuellt utseende |

|---|---|---|

| Termisk skevhet | Värmeutveckling under bearbetningen | Vågig eller konkav/konvex distorsion |

| Deformation av klämmor | Överdrivet tryck på arbetsstycket | Komprimerade områden som expanderar efter frigöring |

| Återfjädring | Elastisk respons på skärande krafter | Mått större än programmerade |

| Restspänning Distorsion | Inre spänningar från tillverkning eller maskinbearbetning | Gradvis skevhet timmar eller dagar efter bearbetningen |

| Böjning av tunn vägg | Otillräckligt stöd för flexibla sektioner | Vågighet eller skakmärken på tunna väggar |

Att förstå dessa deformationsmekanismer är det första steget mot att utveckla effektiva förebyggande strategier.

Viktiga överväganden om skärverktyg

Valet av skärverktyg har en avgörande betydelse för hur framgångsrik bearbetningen av UHMWPE blir och för att förhindra deformation.

Optimala verktygsgeometrier

För bearbetning av UHMWPE utan deformation är verktygsgeometrin avgörande:

- Krökvinkel: Använd höga positiva spånvinklar (15-20°) för att skära genom materialet i stället för att trycka på det

- Avlastningsvinkel: Implementera generösa avlastningsvinklar (10-15°) för att minimera gnidning och värmeutveckling

- Kantskärpa: Behåll extremt vassa skäreggar för att minska skärkrafterna och materialdeformationen

- Verktygets yta: Utnyttja polerade verktygsytor för att minska friktionen och förhindra material vidhäftning

På PTSMAKE byter vi regelbundet ut eller skärper om verktyg som används för bearbetning av UHMWPE för att säkerställa optimal kantkvalitet under hela produktionskörningen.

Val av verktygsmaterial

Rätt verktygsmaterial kan minska deformationsriskerna avsevärt:

- Hårdmetall: Bra allroundprestanda med tillräcklig skärpa och slitstyrka

- PCD (polykristallin diamant): Överlägsen kanthållning och exceptionell ytfinhet

- CVD-belagda verktyg: Ger låga friktionskoefficienter som minskar värmeutvecklingen

- Specialiserade plastskärande insatser: Utformad speciellt för polymerbearbetning med optimerade geometrier

Strategier för termisk hantering

Värme är fienden vid bearbetning av UHMWPE. Effektiv värmehantering är avgörande för att förhindra deformation.

Jämförelse av kylmetoder

| Metod för kylning | Effektivitet | Svårighet att genomföra | Bästa applikationer |

|---|---|---|---|

| Översvämning av kylvätska | Hög | Låg | Allmän maskinbearbetning, tung materialavverkning |

| Tryckluft | Medium | Låg | Lätt skärning, efterbearbetning |

| Kryogenisk kylning | Mycket hög | Hög | Precisionskomponenter, utmanande geometrier |

| Kylning av dimma | Medium | Medium | Medeltung drift med måttlig värmeutveckling |

| Kyld luft | Hög | Medium | Precisionsbearbetning utan vätskekontaminering |

Optimering av skärparametrar för värmereduktion

Bearbetningsparametrarna måste kontrolleras noggrant för att minimera värmeutvecklingen:

- Skärhastighet: Använd långsammare spindelvarvtal (typiskt 300-600 SFM) för att minska friktion och värme

- Matningshastighet: Använd måttliga till höga matningshastigheter i förhållande till hastigheten för att säkerställa att spånorna transporterar bort värme

- Skärdjup: Gör snitt av lämplig storlek (0,020-0,100") för att balansera materialavverkningseffektivitet och värmeutveckling

- Step-Over: Använd försiktiga stegövergångar (30-40% av verktygets diameter) för slutbearbetning för att minska värmeutvecklingen

- Strategi för verktygsbanor: Använda högeffektiva verktygsbanor som upprätthåller konsekvent verktygsengagemang

Jag har upptäckt att kontinuerlig skärning utan avbrott hjälper till att bibehålla termisk stabilitet i arbetsstycket. Frekventa stopp och starter kan skapa temperaturfluktuationer som leder till inkonsekventa dimensioner.

Avancerade tekniker för arbetshållare

Korrekt arbetshållning är kanske den mest kritiska faktorn för att förhindra deformation av UHMWPE under bearbetning.

Balanserade spännmetoder

Nyckeln till effektiv UHMWPE-arbetshållning är att fästa materialet tillräckligt stadigt för att förhindra rörelse samtidigt som man undviker överdrivet tryck som orsakar deformation:

- Fördelat tryck: Använd större kontaktytor snarare än punktkontakter för att fördela klämkrafterna

- Konsekvent stöd: Säkerställ ett jämnt stöd över hela arbetsstycket, särskilt under de områden som bearbetas

- Minimal klämkraft: Applicera endast tillräckligt med tryck för att säkra arbetsstycket utan synlig kompression

- Sekventiell fastspänning: Dra åt fixturerna gradvis i ett sekventiellt mönster för att fördela belastningen jämnt

Specialiserade fixtureringslösningar

För utmanande UHMWPE-komponenter kan du överväga dessa specialiserade metoder:

- Vakuumbord: Ger jämn, fördelad hållkraft som är idealisk för arkmaterial utan lokaliserade tryckpunkter

- Anpassade nestningsfixturer: Skapa ett konformt stöd som matchar detaljens geometri

- Visir med låg belastning: Använd skruvstycken med stora käftytor och kontrollerat fastspänningstryck

- Dubbelsidig maskinbearbetning: Använda tekniker som minimerar omklämning för att minska kumulativ stress

- Uppoffrande stödmaterial: Lägga till tillfälliga funktioner eller stödstrukturer som tas bort i slutskedet av arbetet

På PTSMAKE utformar vi ofta anpassade arbetshållarlösningar specifikt för UHMWPE-komponenter med komplexa geometrier eller snäva toleranskrav.

Optimerade bearbetningsstrategier

Strategiska bearbetningsmetoder kan dramatiskt minska risken för deformation.

Sekventiell materialavverkning

Ordningen och tillvägagångssättet vid materialavverkning kan ha stor betydelse för den slutliga detaljens stabilitet:

- Balanserad materialavverkning: Avlägsna material jämnt från motsatta sidor för att bibehålla balansen

- Progression från grovbearbetning till slutbearbetning: Slutför all grovbearbetning innan du påbörjar slutbearbetningen

- Pauser för stressutjämning: Låt detaljerna stabilisera sig mellan viktiga bearbetningsoperationer

- Flera ljusavslutande passeringar: Ta flera lätta avslutningspass snarare än ett tungt pass

Kritiska överväganden om bearbetningssekvenser

Jag har utvecklat denna allmänna bearbetningssekvens för komplexa UHMWPE-delar:

- Initial Facing/Squaring: Upprätta referensytor med lätta snitt

- Grov maskinbearbetning: Ta bort bulkmaterial och lämna 0,020-0,040" lagertillägg

- Mellanliggande stabilisering: Låt detaljen vila (2-24 timmar för komplexa komponenter)

- Halvfärdigbearbetning: Maskinbearbetning till inom 0,005-0,010" från slutmått

- Slutlig stabilisering: Låt inre spänningar utjämnas (vanligtvis 12-24 timmar)

- Finbearbetning: Komplettera slutdimensionerna med lätta snitt

- Komplettering av funktioner: Lägg till små funktioner och detaljer sist

Detta metodiska tillvägagångssätt tar hänsyn till materialets tendens att frigöra inre spänningar under bearbetningen.

Designöverväganden för att minimera deformation

Förhindrande av deformation av UHMWPE börjar redan i konstruktionsstadiet.

Del Riktlinjer för design

När du konstruerar detaljer som ska bearbetas av UHMWPE ska du beakta dessa riktlinjer:

- Enhetlig väggtjocklek: Håller väggtjockleken konstant för att främja jämn kylning och spänningsfördelning

- Generösa radier: Använd större hörnradier för att minska spänningskoncentrationen

- Gradvisa övergångar: Utforma gradvisa tjockleksövergångar snarare än plötsliga förändringar

- Symmetriska egenskaper: Skapa balanserade, symmetriska mönster där så är möjligt

- Förstärkning av konstruktioner: Lägg till ribbor eller stödelement för tunna väggar när så är lämpligt

- Bearbetningstillägg: Konstruera med tillräckligt stort bearbetningslager för att möjliggöra avlastning mellan bearbetningarna

Materialval Förfiningar

Alla UHMWPE-kvaliteter bearbetas inte på samma sätt:

- Oskuld vs. upparbetad: Virgin UHMWPE erbjuder vanligtvis mer förutsägbara bearbetningsegenskaper

- Kompressionsgjuten vs. Ram-extruderad: Kompressionsgjutet material har ofta en jämnare inre spänningsfördelning

- Additiv-förbättrade betyg: Vissa kvaliteter med tillsatser kan ge förbättrad dimensionsstabilitet

- Tvärbundna varianter: Överväg delvis tvärbunden UHMWPE för minskad deformationstendens i vissa applikationer

Efterbearbetningstekniker för dimensionsstabilitet

Även efter att bearbetningen är klar finns det flera tekniker som kan bidra till att säkerställa långsiktig dimensionsstabilitet.

Metoder för stresslindring

För komponenter med krävande dimensionskrav:

- Termisk cykling: Kontrollerad uppvärmning under materialets kritiska temperatur följt av långsam nedkylning

- Naturligt åldrande: Låt bearbetade delar stabilisera sig vid rumstemperatur i 24-72 timmar före slutbesiktning

- Kontrollerad lagring: Upprätthålla jämn temperatur och luftfuktighet under stabiliseringsperioden

Strategier för inspektion och verifiering

För att bekräfta dimensionell stabilitet:

- Sekventiella mätningar: Gör mätningar omedelbart efter bearbetningen och sedan efter 24, 48 och 72 timmar

- Miljömässig konsekvens: Säkerställ att inspektionsförhållandena överensstämmer med slutanvändarens miljö

- Funktionell mätning: Använd applikationsspecifika fixturer för att verifiera prestandadimensioner snarare än bara absoluta mätningar

Genom att implementera dessa omfattande strategier har vi konsekvent kunnat tillverka komplexa UHMWPE-komponenter med exceptionell dimensionsstabilitet vid PTSMAKE. Även om detta material innebär unika bearbetningsutmaningar gör dess enastående prestandaegenskaper att det är värt att bemästra dessa tekniker för applikationer som kräver överlägsen slitstyrka och slaghållfasthet.

Vilken ytfinish kan uppnås med UHMWPE-bearbetning?

Har du någonsin fått en UHMWPE-del med en oacceptabelt grov yta som äventyrat hela din montering? Det är en vanlig frustration när man arbetar med detta exceptionella material - att balansera dess enastående slitageegenskaper mot utmaningen att uppnå den släta, exakta finish som din applikation kräver.

Vid bearbetning av UHMWPE kan ytfinheter på 125-250 μin Ra uppnås med standardtekniker, medan optimerade processer med vassa verktyg, korrekt kylning och lämpliga skärparametrar kan nå 32-63 μin Ra. Avancerade tekniker med kryogen kylning och diamantverktyg kan ge ännu finare ytfinheter på 16-25 μin Ra för specialiserade tillämpningar.

Förstå ytfinhetsfaktorer vid bearbetning av UHMWPE

Vid bearbetning av UHMWPE (Ultra-High Molecular Weight Polyethylene) är det många faktorer som påverkar den ytfinish som kan uppnås. Materialets unika egenskaper - inklusive dess extremt långa molekylkedjor, viskoelastiska beteende och termiska egenskaper - skapar specifika utmaningar som måste hanteras för att uppnå optimala resultat.

UHMWPE:s materialegenskaper och deras inverkan på ytfinishen

UHMWPE:s molekylära struktur påverkar direkt hur den reagerar på bearbetningsoperationer:

- Molekylvikt: Med molekylkedjor som är 10-100 gånger längre än standardpolyeten motstår UHMWPE: s trassliga struktur ren skärning och kan skapa fibrösa eller trådiga ytartefakter.

- Viskoelasticitet: Materialets kombinerade elastiska och viskösa beteende gör att det deformeras under skärtrycket och delvis återhämtar sig efteråt, vilket kan ge en oregelbunden yta.

- Låg värmeledningsförmåga: UHMWPE avleder värme dåligt, vilket leder till potentiell lokal smältning eller utsmetning under bearbetning som påverkar ytkvaliteten.

- Mjukgörande temperatur: Med en relativt låg mjukningspunkt runt 80°C (176°F) kan termiska effekter snabbt försämra ytfinishen.

Dessa inneboende materialegenskaper skapar en grundläggande utmaning när det gäller att uppnå fin ytfinish. Men med rätt teknik och parametrar kan man ändå uppnå utmärkta resultat.

Typiska ytfinishintervall

Baserat på min erfarenhet på PTSMAKE, här är de typiska ytfinishområdena som kan uppnås med UHMWPE:

| Bearbetningsmetod | Standardpraxis | Optimerad process | Avancerade tekniker |

|---|---|---|---|

| CNC-fräsning | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| CNC-svarvning | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| Borrning | 250-500 μin Ra | 125-250 μin Ra | 63-125 μin Ra |

| Reaming | 63-125 μin Ra | 32-63 μin Ra | 16-32 μin Ra |

Dessa värden representerar uppnåeliga resultat under produktionsförhållanden snarare än laboratorieideal. De betydligt bättre ytbehandlingarna i kolumnen "Avancerade tekniker" kräver vanligtvis specialutrustning, premiumverktyg och optimerade parametrar som kanske inte är ekonomiskt lönsamma för alla tillämpningar.

Kritiska skärverktygsfaktorer för optimal ytfinhet

Valet och skicket av skärverktyg spelar en avgörande roll för kvaliteten på ytfinishen vid bearbetning av UHMWPE.

Verktygsmaterial och beläggning - överväganden

Olika skärverktygsmaterial erbjuder olika prestandanivåer:

- Verktyg i hårdmetall: Ger bra resultat när de är extremt vassa och rätt utformade för plastbearbetning.

- PCD (polykristallin diamant): Ger överlägsen kanthållning och utmärkt ytfinhet, men till högre kostnad.

- Diamantbelagda verktyg: Ger ökad slitstyrka samtidigt som de skarpa skäreggarna bibehålls, vilket är fördelaktigt vid längre produktionskörningar.

- HSS (höghastighetsstål): Ger i allmänhet sämre resultat om den inte är extremt skarp och endast används under korta perioder.

På PTSMAKE använder vi främst premiumkarbidverktyg för de flesta UHMWPE-applikationer och reserverar PCD-verktyg för komponenter som kräver exceptionell ytfinish eller för högvolymsproduktion där den förlängda verktygslivslängden motiverar investeringen.

Kritiska verktygsgeometrielement

Verktygsgeometrin har stor betydelse för kvaliteten på ytfinishen:

- Krökvinkel: Höga positiva spånvinklar (15-20°) gör att verktyget skär genom materialet i stället för att trycka på det, vilket ger renare ytor.

- Avlastningsvinkel: Generösa avlastningsvinklar (10-15°) förhindrar att verktygets bakkant gnider mot arbetsstycket.

- Skärpa på skäreggar: Extremt vassa kanter är avgörande - även en liten avsmalning kan dramatiskt försämra ytfinishen.

- Förberedelse av kanter: Även om skärpa är avgörande, ger en korrekt slipad kant (vanligtvis under 0,0005 tum) bättre hållbarhet utan att offra finishkvaliteten.

- Radie för verktygsnos: Vid svarvning ger större nosradier i allmänhet bättre ytfinhet upp till en viss punkt, men alltför stora radier kan orsaka vibrationsproblem.

Optimering av bearbetningsparametrar för överlägsen ytfinish

Noggrant utvalda bearbetningsparametrar är avgörande för att uppnå utmärkt ytfinhet med UHMWPE.

Förhållandet mellan hastighet och matning

Förhållandet mellan skärhastighet och matningshastighet har stor betydelse för ytfinheten:

Skärhastighet (ythastighet): För optimal finish är måttliga ythastigheter vanligtvis bäst - ungefär 400-600 SFM (ytfot per minut) för de flesta operationer. Alltför höga hastigheter genererar värme som kan smälta eller smeta ut materialet, medan otillräckliga hastigheter kanske inte tillåter ren skärning.

Matningshastighet: Lägre matningshastigheter ger i allmänhet bättre ytfinhet, men måste vägas mot risken för överdriven värmeutveckling genom gnidning. För finbearbetning ger matningar på cirka 0,002-0,005 tum per varv (svarvning) eller tum per tand (fräsning) vanligtvis utmärkta resultat.

Speed-Feed Balans: Det optimala förhållandet mellan varvtal och matning är avgörande - en bra utgångspunkt är att hålla spånbelastningen något lägre än vad som rekommenderas för allmän bearbetning av UHMWPE.

Överväganden om skärdjup

Skärdjupet påverkar både värmeutvecklingen och ytkvaliteten:

Grovbearbetning: Större skärdjup (0,050-0,100") är acceptabla för materialavverkning men ger inte fin ytfinish.

Halvfärdigbearbetning: Måttliga djup (0,010-0,030") med lämpliga matningar och hastigheter börjar skapa ytkvalitet.

Avslutande pass: Lätta skärdjup (0,005-0,010") med optimerade parametrar ger den bästa ytfinishen. I vissa fall kan ännu lättare "fjäderpassager" (0,001-0,003") förbättra resultatet ytterligare.

En effektiv strategi som jag har använt på PTSMAKE är att använda successivt lättare finbearbetningspass, där varje pass tar bort mindre material men förbättrar ytkvaliteten.

Termisk hantering för förbättrad ytkvalitet

Att kontrollera värmen under bearbetningen är kanske den mest kritiska faktorn för att uppnå utmärkt ytfinhet med UHMWPE.

Kylmetoder och deras effekt på ytfinishen

Olika kylningsmetoder ger varierande resultat:

| Metod för kylning | Effekt på ytfinish | Bästa applikationer |

|---|---|---|

| Översvämning av kylvätska | Bra - förhindrar smältning | Allmän maskinbearbetning |

| Tryckluft | Lagom - kan ge torr, sträv konsistens | Lätt kapning, där vätskor måste undvikas |

| Kryogenisk kylning | Utmärkt - förebygger värmerelaterade problem | Kritiska ytkrav |

| Kylning av dimma | Bra - balanserar kylning med minimal rengöring | Efterbearbetning |

Valet av kylvätska är också viktigt. På PTSMAKE använder vi vattenlösliga kylvätskor som är särskilt framtagna för plastbearbetning, eftersom de ger utmärkt värmeavledning utan risk för kemisk interaktion med UHMWPE.

Förhindrande av värmerelaterade ytdefekter

Vanliga värmerelaterade ytproblem inkluderar:

- Utsmutsning: Materialet flyter snarare än skärs rent, vilket skapar ett utsmetat utseende

- Gallring: Materialet överförs till skärverktyget och sedan tillbaka till arbetsstycket, vilket skapar en oregelbunden yta

- Smältande: Lokaliserad smältning skapar en blank, ojämn yta

- Polering: Överdriven friktion polerar snarare än skär ytan

För att förhindra dessa problem:

- Säkerställ tillräckligt kylvätskeflöde direkt vid skärgränssnittet

- Genomför periodiska verktygsdragningar under djupa kapningar för att möjliggöra kylning

- Undvik att stanna eller pausa med verktyget i kontakt med materialet

- Tänk på att minska hastigheter och matningar vid bearbetning av djupa fickor där värmeutveckling är trolig

Maskindynamik och ytfinhetskvalitet

Bearbetningssystemets stabilitet och precision har en direkt inverkan på den ytfinish som kan uppnås.

Minimering av vibrationer

Även små vibrationer kan avsevärt försämra ytfinishen på UHMWPE:

- Verktygsöverhäng: Minimera verktygets förlängning från hållaren för att minska böjning och vibration

- Maskinens styvhet: Styvare maskinplattformar ger bättre ytfinhet

- Stöd för arbetsstycke: Säkerställ tillräckligt och jämnt stöd för att förhindra att arbetsstycket rör sig eller vibrerar

- Balanserade verktyg: Använd rätt balanserade verktyg, särskilt vid högre spindelvarvtal

- Undvikande av övertoner: Välj spindelvarvtal som undviker egenfrekvensen för systemet maskin-verktyg-arbetsstycke

Verktygsbanestrategi och ytkvalitet

Hur verktyget arbetar med materialet påverkar ytkvaliteten:

- Klämfräsning kontra konventionell fräsning: Klämfräsning (där fräsens rotation matchar körriktningen) ger vanligtvis bättre ytfinhet i UHMWPE

- Ständigt engagemang: Verktygsbanor med konsekvent verktygsengagemang hjälper till att förhindra ytvariationer

- Riktningsändringar: Minimera plötsliga riktningsförändringar, som kan lämna märken på ytan

- Övergång mellan matningshastigheter: Implementera jämn acceleration/deceleration för att förhindra ytartefakter vid övergångar

Tekniker för ytförbättring efter maskinbearbetning

När maskinbearbetning inte räcker för att uppnå önskad ytfinhet kan flera efterbehandlingsmetoder förbättra UHMWPE-ytorna.

Mekaniska efterbehandlingsmetoder

Flera mekaniska metoder kan förbättra de bearbetade ytorna:

- Lätt slipning: Användning av gradvis finare slipmedel (med början vid 320-400 korn) kan förbättra ytfinheten men bör göras försiktigt för att undvika värmeutveckling

- Mediernas tumlande: Icke-slipande medier i vibrationssystem kan försiktigt släta ytor utan dimensionell påverkan

- Polering: Specialiserade polermedel för plast med mjuka hjul kan uppnå extremt släta ytor (under 8 μin Ra) för kritiska applikationer

Metoder för termisk utjämning