Att hitta rätt material för dina precisionsdetaljer kan vara en utmaning. När du överväger akryl kanske du undrar om det är lämpligt för CNC-bearbetning eller om du kommer att stöta på skevhet, smältning eller sprickbildning under processen.

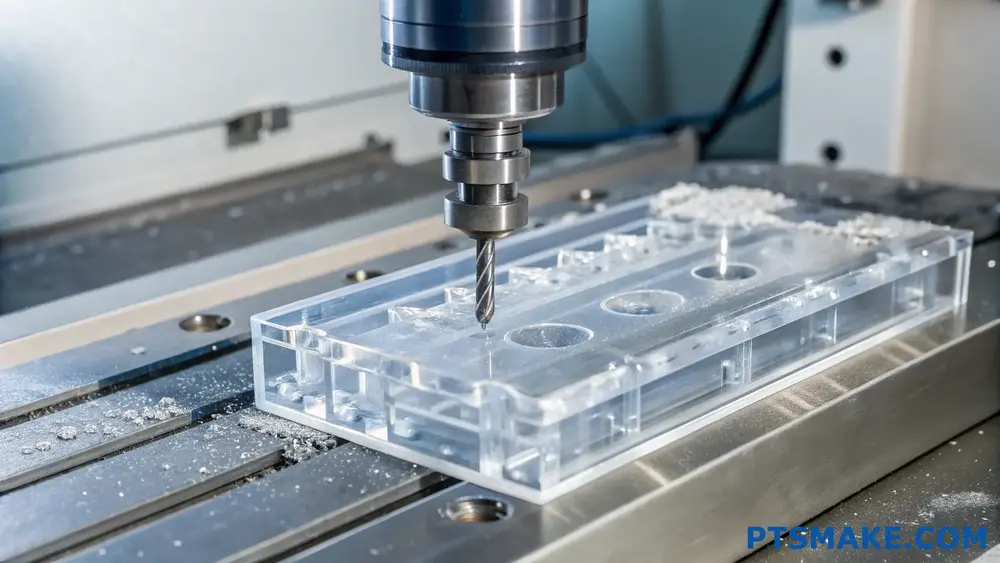

Ja, akryl kan absolut CNC-bearbetas. Det är faktiskt ett av de mest populära plastmaterialen för CNC-bearbetning på grund av dess utmärkta bearbetbarhet, optiska klarhet och dimensionella stabilitet, vilket gör det idealiskt för både prototyp- och produktionsdelar.

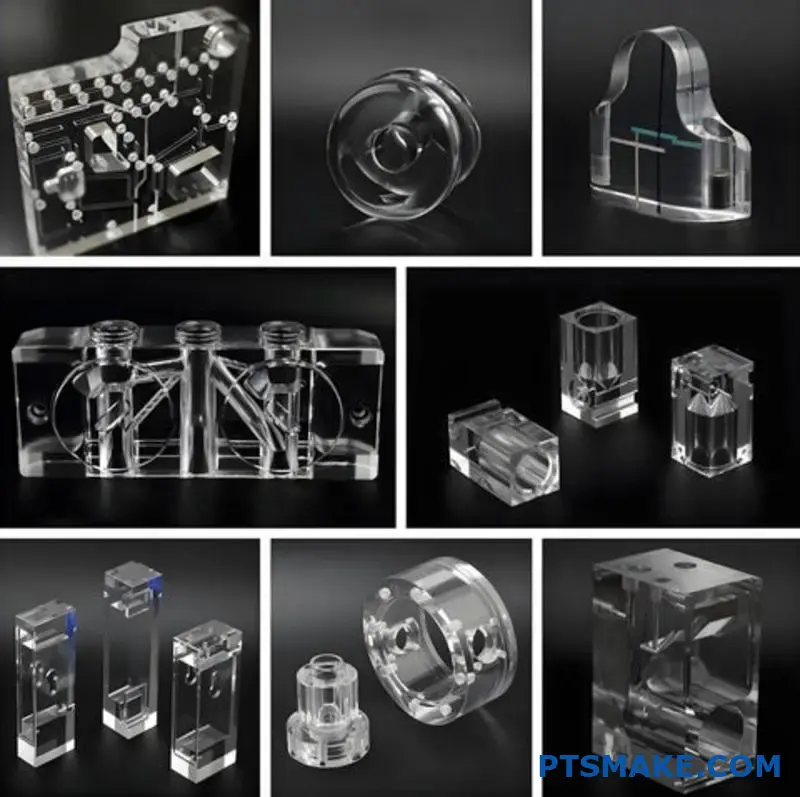

På PTSMAKE har vi bearbetat tusentals akryldelar för kunder i olika branscher. Om du funderar på akryl för ditt nästa projekt, fortsätt läsa för att lära dig mer om fördelar, begränsningar och bästa praxis för CNC-bearbetning av detta mångsidiga material. Jag kommer att dela med mig av praktiska insikter från min erfarenhet för att hjälpa dig att avgöra om akryl är rätt val för din specifika applikation.

Vad är den bästa akrylen för CNC?

Har du någonsin kämpat för att välja rätt akryl för ditt CNC-projekt, bara för att sluta med spruckna kanter eller smälta ytor? Det är frustrerande när ditt noggrant utformade projekt misslyckas på grund av dåligt materialval, särskilt när tidsfristerna är snäva och budgetarna begränsade.

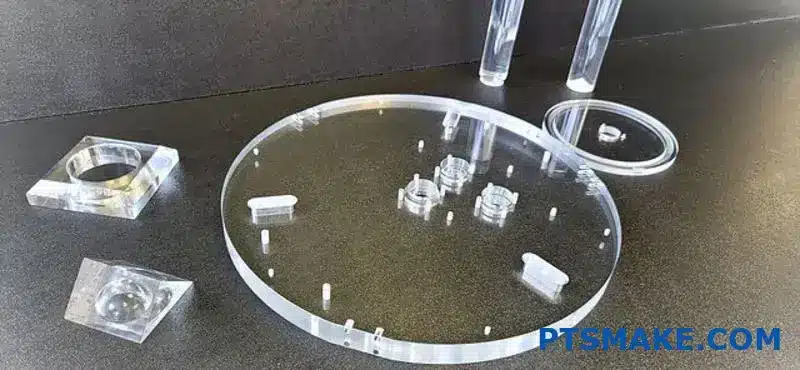

Den bästa akrylen för CNC-bearbetning är gjuten akrylplåt, särskilt i tjockleksintervallet 0,236-0,472 tum (6-12 mm). Gjuten akryl erbjuder överlägsen bearbetbarhet, optisk klarhet och spänningsbeständighet jämfört med extruderade varianter, vilket resulterar i renare snitt, bättre kantkvalitet och färre bearbetningsfel.

Förstå akryltyper för CNC-applikationer

När det gäller CNC-bearbetning av akryl är inte alla material lika bra. Genom min erfarenhet på PTSMAKE har jag upptäckt att tillverkningsprocessen för akryl avsevärt påverkar dess CNC-bearbetbarhet.

Gjuten vs. extruderad akryl: Den grundläggande skillnaden

Gjuten akryl tillverkas genom att man häller flytande metylmetakrylat mellan glasplattor och låter det polymerisera. Denna process skapar ett material med exceptionell molekylär enhetlighet och minimal inre stress. Extruderad akryl tillverkas under tiden genom att tvinga upphettat akrylharts genom matriser, vilket skapar ark som svalnar snabbt.

Denna skillnad i tillverkning leder till flera viktiga bearbetningsskillnader:

| Fastighet | Gjuten akryl | Extruderad akryl |

|---|---|---|

| Intern stress | Låg | Hög |

| Värmebeständighet | Bättre (180-200°F) | Lägre (160-180°F) |

| Spånbildning | Rena chips | Benägenhet att smälta |

| Kantkvalitet | Utmärkt | Bra till medelmåttig |

| Kostnad | Högre | Lägre |

| Tjocklek Konsistens | ±10% variation | ±5% variation |

Överväganden om optimal tjocklek

Jag har upptäckt att akrylens tjocklek spelar en avgörande roll för framgångsrik CNC-bearbetning. Skivor som är för tunna (under 3 mm) vibrerar ofta under bearbetningen och skapar skakmärken. Alltför tjocka ark (över 25 mm) kan uppleva avslappning vid värmeinducerad stress1 under skärande bearbetning.

Den bästa platsen för de flesta CNC-akrylprojekt med hög precision ligger mellan 6-12 mm (0,236-0,472 tum). Detta intervall ger:

- Tillräcklig styvhet för att motstå bearbetningskrafter

- Bra värmeavledningsegenskaper

- Ekonomisk materialanvändning

- Mångsidighet för de flesta applikationer

Färg- och genomskinlighetsfaktorer

Klar akryl är populärt, men färgade och ogenomskinliga varianter innebär unika bearbetningsaspekter:

Klar akryl

Klar gjuten akryl erbjuder 92% ljusgenomsläpp och avslöjar alla bearbetningsfel omedelbart. Detta gör den idealisk för utställningsstycken, men kräver noggrant verktygsval och efterbehandlingsprocesser.

Färgad och ogenomskinlig akryl

Pigmenterade akrylfärger innehåller ofta tillsatser som kan påverka bearbetbarheten. Jag rekommenderar vanligtvis:

- Ljusa/pastellfärger för projekt som kräver fina detaljer

- Mörkare färger när kantfinishen är det primära intresset

- Opaka akryler när ytfinishen betyder mer än kantskärpan

Varumärkesspecifika rekommendationer

Efter att ha bearbetat otaliga akrylprojekt har jag utvecklat preferenser för vissa märken:

- Plexiglas® MC från Röhm - Premiumgjuten akryl med exceptionella bearbetningsegenskaper

- Lucite® L - Utmärkt för precisionsdetaljer med snäva toleranser

- Acrylite® FF - Bra balans mellan bearbetbarhet och kostnad

- Optix® från Plaskolite - Ekonomiskt val för mindre krävande applikationer

På PTSMAKE använder vi främst premiumgjuten akryl för våra precisionskomponenter, särskilt när optisk klarhet och dimensionell stabilitet är kritiska krav.

Särskilda överväganden för komplexa projekt

För fleraxliga CNC-operationer eller komplexa geometrier blir materialvalet ännu mer kritiskt. När du arbetar med invecklade konstruktioner rekommenderar jag:

För invecklade detaljer

- Cellgjutna akrylskivor med spänningsavlastande egenskaper

- Materialtjocklek minst 2,5× större än den djupaste delen

- Förvärmning av materialet till 75-85°F före bearbetning för att minska sprödheten

För projekt i stort format

- Tjockare gjutna akrylplattor (12-25 mm)

- Kontinuerlig applicering av kylvätska

- Progressiv inställning av skärdjupet

Verktygsoptimering baserad på akryltyp

Rätt akryl i kombination med lämpligt verktyg ger optimala resultat:

| Akryl Typ | Rekommenderad verktygsgeometri | Justering av matningshastighet |

|---|---|---|

| Gjuten akryl | Spiral med enkel skärning, O-skärning | Standard till +10% |

| Extruderad akryl | Dubbelflöjtskompression, polerade kanter | -15% till standard |

| Akryl med modifierad slagseghet | Kompressionsspiral, diamantpolerad | -20% till -10% |

| UV-beständig akryl | Enkel O-flöjt, verktyg med kontrollerad värme | -10% till standard |

Den specifika akryltypen bör styra dina CNC-parametrar, från hastigheter och matningar till verktygsbanor och efterbehandlingsstrategier.

Hur skär man rent i akryl?

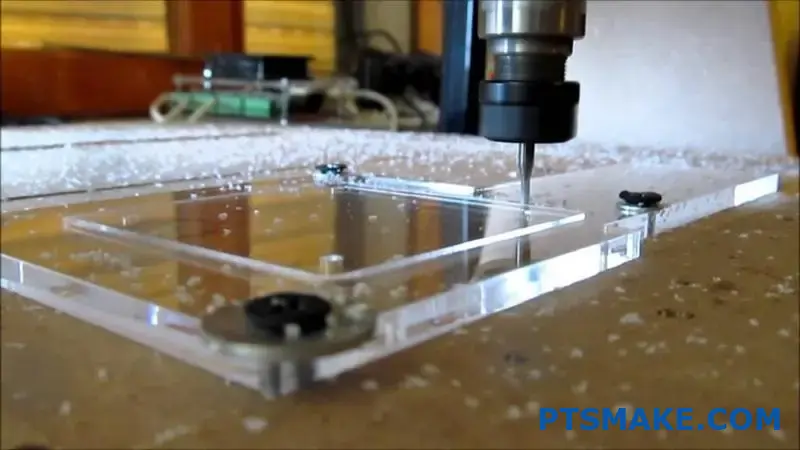

Har du någonsin försökt skära i akryl och fått en taggig kant eller sprickor som sprider sig genom materialet? Det är frustrerande när ett enkelt snitt förstör ett helt ark med dyr akryl, särskilt när du arbetar med ett tidskänsligt projekt eller en prototyp.

För att skära rent i akryl ska du använda specialverktyg som laserskärare, CNC-fräsar, bordssågar med fintandade blad eller skåra-och-slå-metoder. Det viktiga är att hålla rätt hastighet, använda kylningstekniker och säkra materialet för att förhindra smältning eller sprickbildning. Varje metod erbjuder olika precisionsnivåer och kantkvalitet.

Välja rätt skärmetod för akryl

När det gäller att skära rent i akryl är det avgörande att välja rätt metod för att uppnå professionella resultat. Genom mitt arbete på PTSMAKE har jag upptäckt att olika projekt kräver olika tillvägagångssätt baserat på tjocklek, komplexitet och önskad slutkvalitet.

Laserskärning: Precision med värmekontroll

Laserskärning erbjuder exceptionell precision för akrylplattor. Metoden använder en fokuserad stråle för att smälta genom materialet och skapar rena kanter utan fysisk kontakt. För invecklade mönster eller detaljerade skärningar är laserskärning ofta min första rekommendation.

Nyckeln till framgångsrik laserskärning ligger i rätt strålkalibrering2. När jag arbetar med akryl mellan 1/8" och 1/2" tjocklek ställer jag vanligtvis in lasereffekten mellan 50-75% med måttliga hastighetsinställningar. Detta förhindrar den överdrivna värmen som orsakar den fruktade "flampolerade" kanten där akrylen smälter och återsolidifieras.

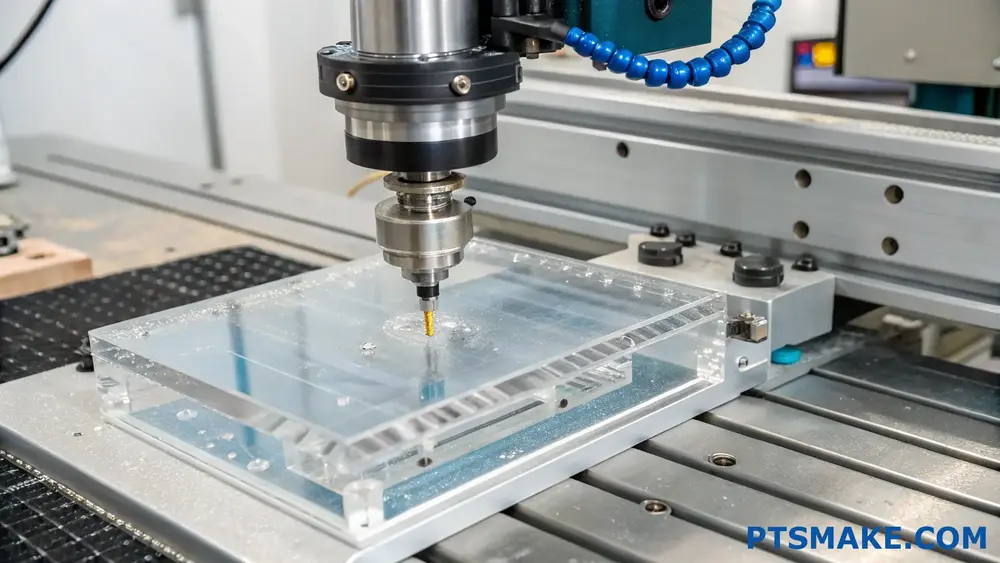

CNC-fräsning: Mångsidighet för olika tjocklekar

För tjockare akrylplattor eller när laserskärning inte är tillgänglig ger CNC-fräsning utmärkta resultat. På PTSMAKE använder vi specialiserade akrylskärande bits med två flänsar och en lätt uppåtriktad spiral för att effektivt avlägsna spånor under skärningen.

För att uppnå rena snitt med CNC-fräsning:

- Använd högt varvtal (18.000+) med relativt långsam matning

- Säkerställ korrekt spånevakuering med luft- eller vakuumsystem

- Säkra materialet ordentligt för att förhindra vibrationer

- Överväg att använda uppoffrande baksidesmaterial

Kapning med bordssåg: Kostnadseffektivt men kräver omsorg

Bordssågar är ett mer lättillgängligt alternativ för många verkstäder. När du använder en bordssåg för akryl:

- Installera en klinga som är särskilt utformad för plast (80+ tänder med karbidspets)

- Ställ in bladet så att det sträcker sig bara 1/8" över akrylytan

- Applicera maskeringstejp längs snittlinjen på båda sidor för att förhindra flisning

- Mata materialet långsamt och stadigt

Utmaningen med bordssågar är att kontrollera friktionsvärmen. Jag rekommenderar att du ibland pausar för att låta bladet svalna när du kapar tjockare akrylbitar.

Tekniker för kantbearbetning efter kapning

Även de renaste snitten kräver ofta lite efterarbete. Här är effektiva metoder för att uppnå perfekt släta akrylkanter:

Flampolering: Snabbt men kräver övning

Vid flampolering används en vätgasfackla eller butanlåga för att snabbt smälta ytan på en skuren kant, vilket resulterar i glasliknande klarhet. Jag rekommenderar att du först övar på skrotbitar, eftersom den här tekniken kräver en stadig hand och konsekventa rörelser för att undvika översmältning.

Progressiv slipning: Tålamod men pålitlig

För kontrollerade resultat fungerar progressiv slipning konsekvent:

| Gritnivå | Syfte | Anteckningar |

|---|---|---|

| 220-320 | Ta bort sågmärken | Använd med vatten som smörjmedel |

| 400-600 | Ta bort fina repor | Endast lätt tryck |

| 800-1200 | Förbered för polering | Mycket lätt beröring |

| 1500+ | Slutlig utjämning | Nästan inget tryck |

Följ upp slipningen med polermedel på en mjuk trasa eller polerskiva för ett spegelblankt resultat.

Kemisk polering: För komplexa former

För svåråtkomliga områden eller komplexa former kan kemiska polermedel som metylenklorid återställa klarheten. Jag vill dock starkt varna för korrekt ventilation och skyddsutrustning vid användning av dessa kemikalier.

Kritiska faktorer för ren akrylskärning

Genom min erfarenhet på PTSMAKE av att arbeta med olika tillverkningsprocesser har jag identifierat flera faktorer som genomgående påverkar skärkvaliteten:

Temperaturhantering

Akryl är känsligt för värme under skärning. För hög värme kan orsaka smältning, bubblor eller till och med missfärgning av materialet. Jag rekommenderar:

- Använd vattenkylning när det är möjligt med mekanisk skärning

- Tillåt ordentlig kylningstid mellan styckningarna

- Undvik överdriven friktion genom att hålla verktygen vassa

Säkra materialet på ett korrekt sätt

Vibration är en fiende till rena snitt. Även små rörelser under kapningen kan leda till flisor eller sprickor. För bästa resultat:

- Använd särskilda hållare i akryl med gummi- eller filtkuddar

- Applicera ett jämnt tryck över arket

- Lämna tillräckligt med stöd nära skärområdet

- Överväg vakuumbord för tunna plåtar

Överväganden om skyddsfilm

De flesta akrylplattor levereras med skyddsfilm. Även om det är frestande att ta bort den innan du skär, rekommenderar jag att du behåller den på plats för att förhindra repor och ge ett visst värmeskydd under skärprocessen.

När det gäller laserskärning bör du testa om just din film skapar problematiska ångor eller rester innan du går vidare med hela projektet.

Genom att tillämpa dessa tekniker och överväganden kommer du att uppnå akrylskärningar av professionell kvalitet som kräver minimalt efterbehandlingsarbete. Oavsett om du skapar utställningsställ, skyltar eller precisionskomponenter är rena snitt avgörande för både estetik och strukturell integritet.

Hur skär man akryl utan att det spricker?

Har du någonsin upplevt det där hjärtskärande ögonblicket när din akrylskiva spricker precis när du skär den? Efter all planering och investering är det oerhört frustrerande att se sitt projekt förstöras på några sekunder. Varför blir akryl - ett material som är så mångsidigt och vackert - så temperamentsfullt under skärning?

För att skära akryl utan sprickor ska du använda vassa verktyg, kontrollera skärhastigheten, använda kylmetoder, säkra materialet ordentligt och göra flera grunda passeringar istället för ett djupt snitt. Rätt teknik varierar beroende på verktyg: för sågar, använd fintandade blad; för lasrar, justera effektinställningarna; för CNC-routrar, välj lämpliga matningar och hastigheter.

Välja rätt verktyg för akrylskärning

När det gäller att skära i akryl utan att det spricker är valet av rätt verktyg halva jobbet. I min erfarenhet av att arbeta med otaliga anpassade akryldelar på PTSMAKE har jag funnit att varje skärmetod erbjuder unika fördelar.

Handverktyg för akryl

För enklare projekt eller mindre delar kan handverktyg vara effektiva:

- Poängsättning och brytning: Om du använder ett plastverktyg med en metallriktare kan du göra rena avbrott längs raka linjer. Gör flera lätta passeringar i stället för att trycka hårt på en gång.

- Handsågar: Om du använder en handsåg ska du välja en med fina tänder (minst 10-12 tänder per tum). Kappsågar eller kapsågar med fina blad fungerar bra för böjda snitt.

- Verktygsknivar: Lämpar sig endast för tunna akrylskivor (under 3 mm). Kräver flera ljuspassager efter en rätskiva.

Elverktyg för akrylskärning

För större eller mer komplexa projekt ger elverktyg effektivitet och precision:

- Cirkelsågar: Använd blad som är särskilt avsedda för akryl med 60-80 tänder. Bladet ska endast sticka ut en aning (ca 1/4 tum) utanför materialet.

- Jigsaw: Välj fintandade blad som är märkta för plast. Kör på medelhastighet för att undvika smältning.

- Bandsågar: Perfekt för böjda snitt. Använd blad med 10-14 tänder per tum.

- Bordssågar: Ger utmärkta raka snitt när den är utrustad med rätt klinga (60+ tänder med hårdmetallspets).

Professionella skärmetoder

För resultat av professionell kvalitet:

- Laserskärning: Ger exakta, rena kanter men kräver specialutrustning. Vi använder CO2-lasrar vid PTSMAKE för invecklade akrylkonstruktioner.

- CNC-fräsning: Ger utmärkt precision för komplexa former. Den rätta matningshastighet3 och skärdjup är avgörande.

- Skärning med vattenstråle: Eliminerar värmerelaterade problem helt och hållet och ger rena snitt utan termisk stress.

Viktiga tekniker för att förhindra sprickbildning

Under mina år inom precisionstillverkning har jag identifierat flera tekniker som avsevärt minskar risken för sprickbildning:

Temperaturreglering

Akryl är känsligt för temperaturväxlingar. Alltid lika bra:

- Låt akrylplattorna nå rumstemperatur innan du skär dem

- Undvik att skära i extremt kalla miljöer

- Använd kylmetoder (tryckluft eller kyldimma) för kapning med elverktyg

- Tillåt tillräcklig kyltid mellan skärningarna när du gör flera passeringar

Korrekt stöd och fastspänning

Det sätt på vilket du stöder akrylen under kapningen påverkar resultatet dramatiskt:

- Stöd alltid hela arket för att förhindra att det böjs

- Använd jämnt, fördelat klämtryck

- Placera offerbrädor under skärområdet

- För cirkelsågar eller bordssågar, placera stöden nära skärlinjen

Skärhastighet och tryck

Rätt hastighet gör en enorm skillnad:

- För långsam: Risk för smältning och omsvetsning

- För snabbt: Ökad vibration och risk för sprickbildning

- Medelhög, jämn hastighet: Optimala resultat

- Stadigt tryck: Undvik ryckiga rörelser som skapar stresspunkter

Verktygsspecifika tekniker för sprickfri skärning

Varje verktyg kräver specifika metoder för att ge bästa resultat:

Effektiv användning av sågar

| Typ av såg | Rekommenderad kniv | Optimal hastighet | Särskilda överväganden |

|---|---|---|---|

| Cirkulär | 60-80 tand hårdmetall | Medellångsam | Låt bladet nå full hastighet innan du skär |

| Tabell | 60+ tand icke-chip | Medium | Använd push sticks och nollklareringsinsatser |

| Jigsaw | Fintandat plastblad | Medellångsam | Stödmaterial nära skärlinjen |

| Band | 10-14 TPI | Medium | Styr materialet långsamt och stadigt |

Parametrar för laserskärning

Laserskärning av akryl ger exceptionellt rena kanter när det görs på rätt sätt:

- Inställningar för strömförsörjning: Lägre effekt för tunna ark, gradvis ökande för tjockare material

- Hastighetsinställningar: Tillräckligt hög för att förhindra smältning men tillräckligt långsam för fullständig skärning

- Fokusavstånd: Håll fokuspunkten exakt på materialytan

- Ventilation: Använd alltid korrekt ventilation för att avlägsna akryldimma

Riktlinjer för CNC-fräsning

På PTSMAKE använder vi CNC-fräsning för många anpassade akrylprojekt:

- Bitval: Enkel- eller dubbelflänsade uppskärningsborrkronor speciellt utformade för akryl

- Inställningar för varvtal: Högre hastigheter (18 000+ RPM) med långsammare matningshastigheter

- Djup per passning: Överskrid aldrig 1/3 av borrkronans diameter i ett enda drag

- Evakuering av chip: Använd tryckluft för att rensa bort spånor under kapningen

Efterbearbetningstekniker efter kapning

Efter att ha lyckats skära din akryl utan sprickor förbättrar korrekt efterbehandling det slutliga resultatet:

- Polering av kanter: Använd gradvis finare sandpapper (220 till 600 korn) följt av polermedel

- Flampolering: Snabbt föra en vätgasfackla över kanten (kräver övning)

- Stressavlastning: För precisionsdelar, överväg glödgning i en ugn vid kontrollerade temperaturer

- Rengöring: Använd mikrofiberdukar med antistatiska rengöringsmedel för att ta bort rester utan att repa

Med dessa tekniker och rätt skötsel kan du med säkerhet skära akryl för projekt som sträcker sig från enkla displayer till komplexa komponenter som kräver den optiska klarhet och hållbarhet som endast akryl ger.

Vilka CNC-parametrar optimerar bearbetningsresultaten för akryl?

Har du någonsin avslutat ett CNC-projekt i akryl bara för att upptäcka grumliga kanter, smälta områden eller sprickor som förstörde ditt arbete? Det är frustrerande när den perfekta designen äventyras av dåligt utförande, särskilt när du har investerat tid och material i projektet.

Nyckelparametrarna som optimerar CNC-bearbetningsresultaten för akryl inkluderar spindelhastighet (8.000-18.000 varv/min), matningshastighet (0,001-0,004 tum per tand), skärdjup (grunt för ytbehandling), verktygsval (enkel- eller dubbelskäriga bits) och korrekt kylteknik. Genom att balansera dessa faktorer förhindras smältning, sprickbildning och grumliga ytor.

Överväganden om spindelhastighet för akryl

Att välja rätt spindelvarvtal är avgörande vid bearbetning av akryl. Till skillnad från metaller som drar nytta av lägre hastigheter, kräver akryl högre varvtal för att uppnå rena snitt utan att smälta.

Optimala varvtalsintervall för olika akrylprojekt

För de flesta akrylbearbetningsapplikationer rekommenderar jag spindelhastigheter mellan 8.000-18.000 varv/min. Detta intervall bör dock justeras baserat på dina specifika projektkrav:

- Intrikat detaljarbete: 16.000-18.000 varv/min med mindre verktyg

- Allmän kapning och håltagning: 10.000-15.000 VARV/MIN

- Tjockare akrylplattor (>12mm): 8.000-12.000 VARV/MIN

Principen bakom dessa rekommendationer är enkel: högre hastigheter skapar renare snitt genom att generera mindre friktionsvärme per varv, men de måste balanseras med lämpliga matningshastigheter. Min erfarenhet på PTSMAKE är att när hastigheterna är för låga ökar friktionen och kan få akrylen att smälta i stället för att skära rent.

Inmatningshastighet: Hitta den rätta punkten

Matningshastigheten har stor betydelse för ytfinheten och verktygets livslängd vid bearbetning av akryl. En för långsam matningshastighet orsakar värmeutveckling som leder till smältning, medan en för snabb matningshastighet kan orsaka flisning eller sprickbildning.

Rekommenderade foderstater per applikation

| Tillämpningstyp | Matningshastighet (tum per tand) | Anteckningar |

|---|---|---|

| Grova snitt | 0.003-0.004 | Högre materialavverkning, sämre ytkvalitet |

| Allmänt ändamål | 0.002-0.003 | Balanserad strategi för de flesta projekt |

| Avslutande pass | 0.001-0.002 | Långsammare för bättre ytfinish |

| Detaljerad gravyr | 0,001 eller mindre | Minimerar verktygets tryck på känsliga delar |

Vid bearbetning av akryl har jag funnit att spånbelastningen (matning per tand) bör hållas mellan 0,001-0,004 tum beroende på tillämpning. Detta säkerställer att materialet skärs snarare än smälts eller flisas.

Strategier för skärdjup

Den Övergångsdjup4 kräver noggrant övervägande vid akrylbearbetning. Till skillnad från metaller där aggressiva skärningar kan vara effektiva, gynnas akryl av mer konservativa metoder.

Effektiv djuphantering

- Grovbearbetning: Högst 1/2 av verktygets diameter, helst mindre

- Halvfabrikat: 1/4 till 1/3 av verktygets diameter

- Efterbehandling: 1/8 av verktygets diameter eller mindre för överlägsen ytkvalitet

För genomskärningar i akrylskivor rekommenderar jag flera grunda passeringar i stället för att försöka skära igenom i en enda operation. Detta tillvägagångssätt minskar värmeutvecklingen och förhindrar påfrestningar på materialet, vilket kan leda till sprickbildning eller smältning.

Verktygsval för bearbetning av akryl

Valet av rätt skärverktyg har en dramatisk inverkan på kvaliteten på bearbetningsresultaten i akryl. Under mina år på PTSMAKE har jag identifierat flera verktygsegenskaper som ger överlägsna resultat.

Enkel- kontra dubbelflänsade pinnfräsar

Enskäriga pinnfräsar överträffar vanligtvis flerskäriga alternativ för akryl. Det större spånavståndet ger möjlighet till:

- Bättre evakuering av spån

- Minskad uppbyggnad av värme

- Mindre risk för omskärning av spån (vilket orsakar smältning)

För mycket tunn akryl (under 3 mm) kan dock dubbelslipade borrkronor med polerade skär ge utmärkta resultat när de kombineras med lämpliga hastigheter och matningar.

Verktygsbeläggningar och material

För akrylbearbetning rekommenderar jag:

- Verktyg i solid hårdmetall för lång livslängd

- Polerade flänsar för att minska friktionen

- Uppskurna spiralborrar för effektiv spånavverkning

- O-flute eller specialiserade akrylbitar för kritiska ytbehandlingskrav

Kylningstekniker för perfekt finish

Korrekt kylning är kanske den mest förbisedda aspekten av akrylbearbetning. Utan tillräcklig kylning kan även perfekt kalibrerade hastigheter och matningshastigheter leda till nedslående resultat.

Effektiva metoder för kylning

- Tryckluft: Riktade luftstrålar som rensar bort spån och ger måttlig kylning

- Kylning av dimma: Fin vattendimma som ger effektiv kylning utan att förorena materialet

- Specialiserade kylvätskor för akryl: Icke-petroleumbaserade lösningar som inte skadar eller stressar akrylen

På PTSMAKE har vi fått utmärkta resultat med tryckluftskylning med en sekundär luftledning som är särskilt inriktad på skärzonen. Den här inställningen förhindrar smältning utan att tillföra fukt som kan påverka dimensionsstabiliteten.

Programmering av verktygsbanor för akryl

Det sätt på vilket verktygsbanorna programmeras kan ha en betydande inverkan på kvaliteten på akrylbearbetningen. Flera strategier har visat sig vara effektiva:

- Klättringsfräsning: Föredras för de flesta akrylarbeten för att minska spånbelastningen vid verktygsutgången

- Kontinuerlig rörelse: Undvik start och stopp inom materialet när så är möjligt

- Hörnbehandlingar: Använda lätta bågar snarare än skarpa hörn för att minska stress

- Rampning av ingångar: Att gradvis ta till sig materialet snarare än att kasta sig över det

När jag utformar CNC-program för akryldetaljer ser jag alltid till att verktygens ingrepp hanteras noggrant. Detta förhindrar de överdrivna krafter som kan leda till sprickbildning eller flisning, särskilt nära kanter eller tunna sektioner.

Hur jämför CNC-bearbetning av akryl med andra plaster?

Har du någonsin kämpat för att välja mellan akryl och andra plaster för ditt CNC-bearbetningsprojekt? De överväldigande alternativen, motstridiga materialegenskaperna och budgetbegränsningarna kan få även erfarna ingenjörer att tvivla på sina beslut.

CNC-bearbetning av akryl erbjuder exceptionell optisk klarhet, väderbeständighet och dimensionell stabilitet jämfört med andra plaster. Medan material som polykarbonat ger bättre slagtålighet och ABS ger större flexibilitet, sticker akryl ut för sina estetiska egenskaper och bearbetbarhet, vilket gör den idealisk för visuella applikationer.

Jämförelse av materialegenskaper

När man jämför akryl med andra vanliga bearbetade plaster är det viktigt att förstå de grundläggande materialegenskaperna. Akryl, vetenskapligt känt som polymetylmetakrylat (PMMA), har en unik kombination av egenskaper som skiljer det från alternativ som polykarbonat, nylon, ABS och POM (Delrin).

Optiska egenskaper

Akrylens mest utmärkande fördel är dess exceptionella optiska klarhet. Med en ljustransmission på upp till 92% är den betydligt klarare än polykarbonats 88%. Detta ljusöverföringshastighet5 gör akryl idealisk för vitriner, skyltar och belysningstillämpningar. Enligt min erfarenhet på PTSMAKE föredrar kunder som behöver höggradiga delar nästan alltid akryl när optiska egenskaper prioriteras.

Material som ABS och nylon är däremot naturligt ogenomskinliga, även om de lättare kan färgas in. POM (Delrin) finns normalt endast i täckande vitt eller svart, vilket begränsar dess användning i visuella applikationer.

Mekaniska egenskaper

Akryl ger bra styvhet och ythårdhet, men är sprödare än många alternativa plaster. Här är hur de jämförs i viktiga mekaniska egenskaper:

| Material | Draghållfasthet (MPa) | Motståndskraft mot stötar | Värmebeständighet (°C) | UV-beständighet |

|---|---|---|---|---|

| Akryl (PMMA) | 70-75 | Måttlig | 85-105 | Utmärkt |

| Polykarbonat | 55-75 | Utmärkt | 115-130 | Bra |

| Nylon | 70-85 | Mycket bra | 80-180 | Dålig |

| ABS | 40-50 | Bra | 85-100 | Dålig |

| POM (Delrin) | 65-70 | Bra | 90-110 | Måttlig |

Polykarbonat erbjuder betydligt bättre slagtålighet - cirka 250 gånger bättre än akryl - vilket gör det överlägset för applikationer som kräver hållbarhet under stress. Nylon ger utmärkt slitstyrka och naturlig smörjförmåga, medan POM ger exceptionell dimensionsstabilitet och låg fuktabsorption.

Bearbetbarhetsfaktorer

Beteende vid kapning och fräsning

I mitt arbete med att övervaka CNC-projekt har jag funnit att akryl är ett av de mest förlåtande materialen att bearbeta. Det skär rent med rätt verktyg och hastighetsinställningar, vilket möjliggör utmärkta ytfinisher utan omfattande efterbearbetning.

Vid bearbetning av akryl använder vi vanligtvis:

- Högre skärhastigheter än med de flesta andra plaster

- Vassa, polerade skärverktyg för att förhindra smältning

- Lätta kylmetoder för att förhindra termisk sprickbildning

Polykarbonat, som har ett liknande utseende, kräver noggrannare bearbetning för att förhindra smältning och spänningsmärken. Det tenderar att producera långa, trådiga spånor som kan störa bearbetningsprocessen. Nylon är ökänt för sin tendens att absorbera fukt, vilket kan påverka måttnoggrannheten under bearbetningen om det inte torkas ordentligt i förväg.

Kapacitet för efterbehandling

Akryl utmärker sig i efterbehandlingsoperationer. Det kan vara:

- Flammpolerad för kristallklara kanter

- Lösningsmedelsbaserad cementering för starka, nästan osynliga fogar

- Lätt att polera för att återställa klarheten efter lätt repning

POM och nylon är visserligen utmärkta för funktionella delar, men de fungerar inte bra med många av de efterbehandlingstekniker som används för akryl. ABS kan ångglättas med aceton, men processen är mer riskfylld och svår att kontrollera exakt.

Överväganden om kostnader

Kostnadsekvationen för plastbearbetning handlar inte bara om råvarupriser. Från våra leverantörsrelationer på PTSMAKE har jag observerat att akryl vanligtvis ligger i mellanprisklassen bland vanliga tekniska plaster:

- Standard akrylplåt: $4-7 per kvadratfot (¼" tjock)

- Polykarbonat: 30-50% dyrare än akryl

- ABS: Liknande som akryl i kostnad

- Nylon: 20-40% dyrare än akryl

- POM (Delrin): 40-60% dyrare än akryl

Materialkostnaden är dock bara en faktor. Den totala kostnaden för en CNC-bearbetad del inkluderar bearbetningstid, verktygsslitage och efterbehandlingskrav. Akrylens enkla bearbetbarhet innebär ofta kortare produktionstider och mindre verktygsslitage, vilket potentiellt kompenserar dess materialkostnad jämfört med alternativ som är svårare att bearbeta.

Applikationsspecifika jämförelser

När jag ger råd till kunder om materialval tar jag hänsyn till deras specifika applikationskrav:

Tillämpningar utomhus

För utomhusbruk överträffar akryl ABS och standardnylon tack vare sin utmärkta UV-beständighet. Den gulnar inte och bryts inte ned lika snabbt när den utsätts för solljus. UV-stabiliserad polykarbonat kan dock vara att föredra om slagtålighet är avgörande vid sidan av väderexponering.

Komponenter med hög precision

För mekaniska komponenter med snäva toleranser är POM (Delrin) ofta bättre än akryl på grund av sin överlägsna dimensionsstabilitet och lägre fuktabsorption. Akryl kan uppleva små dimensionella förändringar med temperatur- och fuktfluktuationer, men dessa är minimala jämfört med nylon.

Visuella displayobjekt

För butiksdisplayer, museiutställningar och arkitektoniska inslag är akryl vanligtvis det bästa valet. Dess kombination av optisk klarhet, reptålighet och enkel tillverkning gör den idealisk för dessa applikationer.

Vilka är kostnadsfaktorerna i akryl CNC-bearbetningsprojekt?

Har du någonsin fått en offert för CNC-bearbetning av akryl som gjort dig förbryllad? Eller undrat varför delar som ser likadana ut kan ha väldigt olika prislappar? Förvirringen kring prissättning kan göra att budgetering för akrylprojekt känns som att navigera i en labyrint utan karta.

CNC-bearbetningskostnader för akryl bestäms av flera faktorer, inklusive materialkvalitet och tjocklek, designkomplexitet, toleranskrav, ytfinishspecifikationer, orderkvantitet och ledtidskrav. Varje element bidrar på olika sätt till det slutliga priset, vilket gör kostnadsberäkningen till en ekvation med flera variabler.

Materialvalets inverkan på prissättningen

Den typ och kvalitet av akryl du väljer påverkar avsevärt din projektkostnad. Alla akryltyper är inte lika bra, och denna variation påverkar direkt din budget.

Överväganden om akrylatkvalitet

Vid CNC-bearbetning av akryl är materialkvaliteten en primär kostnadsdeterminant. Gjuten akryl kostar vanligtvis mer än extruderad akryl men erbjuder överlägsen bearbetbarhet och optisk klarhet. För avancerade applikationer som kräver exceptionell transparens eller UV-resistens kan du behöva specialiserade kvaliteter som akryl av optisk kvalitet, som kommer till en premiumpris.

När du väljer material till ditt projekt bör du ta hänsyn till både omedelbara kostnader och långsiktig prestanda. Jag har arbetat med kunder som först valde material av lägre kvalitet för att spara pengar, men som senare fick högre kostnader på grund av att delar gick sönder i förtid eller att det estetiska resultatet blev dåligt.

Krav på tjocklek och volym

Materialtjockleken påverkar kostnaderna direkt på två sätt: råvarukostnaden och bearbetningstiden. Tjockare akryl kräver mer material (vilket ökar baskostnaderna) och kräver vanligtvis längre skärtider, särskilt för komplexa geometrier.

På PTSMAKE har vi optimerat våra materialupphandlingsprocesser för att erbjuda bättre priser på standardtjocklekar (3 mm, 5 mm, 6 mm, 8 mm, 10 mm), medan specialtjocklekar kan medföra extra kostnader på grund av lägre tillgänglighet och särskilda beställningskrav.

Faktorer för designkomplexitet

Komplexiteten i din design har stor betydelse för bearbetningstid och -kostnader. Komplexa geometrier kräver mer sofistikerade verktygsbanor, flera inställningar och ofta specialverktyg.

Bedömning av geometrisk komplexitet

Funktioner som ökar bearbetningskostnaderna inkluderar:

| Funktionstyp | Kostnadspåverkan | Anledning |

|---|---|---|

| Täta invändiga hörn | Medelhög till hög | Kräver mindre verktyg och långsammare matningshastigheter |

| Djupa fickor | Hög | Flera passeringar, verktygsslitage, högre risk |

| Tunna väggar | Medelhög till hög | Risk för sprickbildning, kräver försiktig hantering |

| Gängade funktioner | Hög | Ytterligare operationer och risk för materialpåfrestningar |

| Underskärningar | Mycket hög | Kräver speciell fixturering eller flera uppställningar |

När du designar delar för CNC-bearbetning av akryl rekommenderar jag att du analyserar vilka funktioner som verkligen är nödvändiga. Ibland kan små designändringar minska kostnaderna avsevärt utan att kompromissa med funktionaliteten.

Krav på tolerans

Precisionskraven påverkar prissättningen dramatiskt. Medan standardtoleranser för akrylbearbetning vanligtvis ligger runt ±0,1 mm, kräver snävare toleranser långsammare skärhastigheter, mer försiktig hantering och ytterligare kvalitetskontrollsteg.

Som referens kan en del med allmänna toleranser kosta 30-40% mindre än samma del med precisionstoleranser på ±0,05 mm eller snävare. Innan du specificerar snäva toleranser bör du fråga dig själv om de verkligen är nödvändiga för att din applikation ska fungera.

Ytfinish och efterbearbetning

Den önskade ytkvaliteten på dina akryldelar kan påverka den totala projektkostnaden avsevärt genom extra arbete och bearbetningstid.

Alternativ för ytfinish

Vanliga krav på ytbehandling med akryl är bl.a:

- Som maskinbearbetad (verktygsspår synliga)

- Slipad/matt yta

- Polerad/högglansig yta

- Flampolering för kanter

Varje nivå av ytbehandling lägger till basbearbetningskostnaden, där högglanspoleringen ofta ökar priset med 20-40% beroende på detaljens komplexitet. För kostnadseffektiv produktion bör du överväga vilka ytor som faktiskt behöver premiumbearbetning - ofta är det bara synliga ytor som kräver polering medan dolda ytor kan förbli obearbetade.

Prissättning för sekundära transaktioner

Utöver den grundläggande efterbearbetningen ökar kostnaderna ytterligare genom sekundära processer:

| Drift | Relativ kostnadsökning | Anteckningar |

|---|---|---|

| Borrning | Låg | Standardfunktion |

| Tappning | Låg till medelhög | Materialbegränsningar gäller |

| Bockning/termoformning | Medelhög till hög | Kräver extra utrustning |

| Kemisk polering | Medium | Bäst för komplexa geometrier |

| Glödgning6 | Medium | Minskar inre spänningar |

| Limning/montering | Hög | Arbetskrävande |

Produktionsvolym och skalekonomi

Orderkvantiteten påverkar avsevärt kostnaderna per enhet i CNC-bearbetningsprojekt i akryl genom flera mekanismer.

Strukturer för prissättning av volymer

Uppstartskostnaderna för CNC-bearbetning (programmering, fixturering, kvalitetskontroll) är i stort sett fasta oavsett kvantitet. Vid större beställningar fördelas dessa kostnader på fler delar. Enligt min erfarenhet är kostnadsskillnaden mellan att tillverka 1 del och 10 delar sällan proportionell - kostnaden per enhet kan sjunka med 30-50% när man beställer 10 istället för 1.

Denna priskurva fortsätter men planar ut när volymerna ökar. Prissänkningen från 100 till 200 enheter blir mindre dramatisk än från 10 till 20 enheter. Vid vissa volymer (vanligtvis 500+ enheter) kan formsprutning bli mer ekonomiskt än CNC-bearbetning om din design tillåter det.

Minimikrav för beställning

Vissa leverantörer tillämpar minimibeställningsvärden snarare än minimikvantiteter. På PTSMAKE förstår vi att prototyptillverkning ofta kräver små kvantiteter, så vi tillgodoser även beställningar av enstaka delar, även om enhetskostnaden naturligtvis blir högre.

Ledtid och Rush-avgifter

Tidsbegränsningar kan ha en betydande inverkan på bearbetningskostnaderna för akryl. Medan standardledtider vanligtvis är 10-15 arbetsdagar, kan snabba tjänster komprimera denna tidslinje mot en extra kostnad.

En typisk struktur för rush-avgifter kan se ut så här:

| Tidsram | Typisk premie |

|---|---|

| Standard (10-15 dagar) | Grundpris |

| Snabb omsättning (5-10 dagar) | +15-25% |

| Rush (3-5 dagar) | +30-50% |

| Mycket brådskande (1-2 dagar) | +75-100% eller mer |

Jag rekommenderar att man planerar projekt med realistiska tidsramar när det är möjligt. Brådskande beställningar kostar inte bara mer utan kan ibland påverka kvaliteten eftersom de normala QC-förfarandena kan komprimeras. Men när det är oundvikligt, kommunicera tydligt med din tillverkare om din absoluta deadline för att få korrekt prissättning.

7. Avancerad felsökning för akrylbearbetningsproblem?

Har du någonsin kämpat med akryldelar som är skeva, smälta eller helt förstörda när de kommer ut från bearbetningen? Har du frustrerat sett på när din precisionsdesign förvandlas till en förvriden röra på grund av värmerelaterade problem under tillverkningen?

För att förhindra smältning eller deformation vid bearbetning av akryl måste du hålla rätt skärhastigheter och matningar, använda vassa verktyg, implementera effektiva kylmetoder och använda rätt fixturteknik. Temperaturkontroll under hela processen är avgörande för att bevara materialets dimensionsstabilitet och optiska egenskaper.

Vanliga deformationsproblem vid bearbetning av akryl

Akryl (PMMA) är ett mångsidigt och populärt material, men dess termoplastiska natur gör det särskilt känsligt för värmerelaterade problem under bearbetningen. Under mitt arbete med hundratals akrylprojekt på PTSMAKE har jag identifierat flera återkommande problem som tillverkare stöter på.

Värmeinducerad skevhet

Det vanligaste problemet är skevhet som orsakas av ojämn uppvärmning under bearbetningen. Akryl har dålig värmeledningsförmåga, vilket innebär att värmen ackumuleras vid skärpunkterna i stället för att spridas i hela materialet. När ett område värms upp betydligt mer än omgivande områden uppstår differentiell expansion, vilket leder till inre spänningar och så småningom skevhet.

Den kritiska temperatur som ska övervakas är akrylens glasövergångstemperatur7 (cirka 105°C eller 221°F). När materialet närmar sig denna tröskel börjar det mjukna och blir betydligt mer mottagligt för deformation.

Kantsmältning och avgratning

Ett annat vanligt problem uppstår när friktionen mellan skärverktyg och akryl genererar överdriven värme, vilket orsakar lokal smältning vid kanterna. Detta yttrar sig som "gumming" där materialet fastnar på verktyget, eller som oönskade grader som äventyrar både estetik och måttnoggrannhet.

Stressblekning och krackelering

Felaktiga bearbetningstekniker kan skapa mikroskopiska spänningsfrakturer som framträder som vitaktiga områden eller små sprickor i transparent akryl. Detta fenomen, som kallas krackelering, påverkar inte bara utseendet utan försvagar också detaljens strukturella integritet.

Förebyggande strategier för temperaturkontroll

För att bibehålla optimala temperaturförhållanden vid bearbetning av akryl krävs ett mångfacetterat tillvägagångssätt:

Optimerade skärparametrar

Förhållandet mellan skärhastighet, matningshastighet och verktygsgeometri har stor betydelse för värmeutvecklingen:

| Parameter | Rekommendation | Effekt på temperatur |

|---|---|---|

| Skärhastighet | 3.000-10.000 varv/min (beroende på materialtjocklek) | Högre hastigheter genererar mer värme |

| Matningshastighet | 0,1-0,5 mm/varv (öka för tjockare material) | För långsam körning orsakar friktionsvärme |

| Skärdjup | Flera ljuspassager jämfört med ett enda djupt snitt | Grunda snitt minskar värmeuppbyggnad |

| Verktygsgeometri | Vassa verktyg med positiva spånvinklar | Minskar skärkrafter och friktion |

Att hålla dessa parametrar inom optimala intervall är avgörande. Till exempel arbetade jag nyligen med en kund som hade problem med konsekvent kantsmältning på precisionskomponenter i akryl. Genom att minska spindelhastigheten med 15% och öka matningshastigheten med 20% eliminerade vi problemet helt och hållet samtidigt som produktionseffektiviteten bibehölls.

Effektiva kylningstekniker

Att använda rätt kylmetoder är avgörande för temperaturhanteringen:

Kylning med tryckluft: Genom att rikta ren, torr tryckluft mot skärzonen kan värmen ledas bort utan att föroreningar tillförs.

Kylning av dimma: För mer krävande applikationer kan en fin dimma av vattenlöslig kylvätska dramatiskt sänka skärtemperaturen.

Val av kylvätska: När du använder flytande kylvätskor, välj de som är kompatibla med akryl. Vissa petroleumbaserade kylvätskor kan orsaka krackelering eller spänningssprickor.

Periodisk pausning: Vid komplexa eller långvariga operationer gör programmeringspauser att ackumulerad värme kan avledas.

Materialfixtur och support

Korrekt arbetsupphängning påverkar temperaturfördelningen och spänningsutvecklingen avsevärt:

Enhetligt klämtryck

Fördela klämkraften jämnt för att förhindra lokala spänningspunkter. Överdrivet tryck på specifika punkter skapar spänningskoncentrationer som, när de kombineras med bearbetningsvärme, ofta leder till skevhet eller sprickbildning.

Lämpligt stödmaterial

För tunna akrylskivor (under 6 mm) hjälper offerbrädor till att leda bort värme och ger ett jämnt stöd. Detta förhindrar vibrationer som kan generera ytterligare värme och orsaka ojämn skärning.

Tillägg för värmeutvidgning

Till skillnad från arbetsstycken av metall kan akryl expandera avsevärt under bearbetningen. Konstruera fixturer med litet spel för att kunna ta upp denna expansion utan att bygga upp inre spänningar.

Val och underhåll av verktyg

De verktyg som används för akrylbearbetning har stor betydelse för värmeutvecklingen:

Vassa skärande kanter: Slöa verktyg alstrar betydligt mer värme genom ökad friktion. Jag rekommenderar att du byter ut eller slipar om verktygen oftare vid akrylbearbetning än vid metallbearbetning.

Akryl-specifika verktyg: Specialiserade överfräsar och pinnfräsar avsedda för akryl har geometrier som optimerar spånevakueringen och minimerar friktionen.

Verktygsmaterial: Hårdmetallverktyg överträffar i allmänhet snabbstål för akryltillämpningar på grund av bättre värmebeständighet och kanthållning.

Geometrier för skärning: Verktyg med högre spånvinkel och polerade spånor minskar skärkrafterna och värmeutvecklingen.

På PTSMAKE har vi utvecklat ett heltäckande tillvägagångssätt för akrylbearbetning som integrerar alla dessa faktorer. Genom att noggrant balansera skärparametrar, kylmetoder, korrekt fixturering och lämpliga verktyg uppnår vi konsekvent högkvalitativa akrylkomponenter med minimala termiska problem.

Kom ihåg att det alltid är mer effektivt att förebygga deformation än att korrigera den i efterhand. Med rätt planering och teknik kan akrylbearbetning ge exceptionella resultat med den dimensionella stabilitet och optiska klarhet som detta mångsidiga material är känt för.

Vilka tekniker för efterbearbetning förbättrar CNC-bearbetade akryldelar?

Har du någonsin fått en CNC-bearbetad akryldel som såg lovande ut men saknade den där professionella finishen? Eller kämpat med synliga verktygsmärken och grova kanter som försämrade produktens allmänna utseende? Dessa finishutmaningar kan vara särskilt frustrerande när du arbetar med ett material som är så visuellt viktigt som akryl.

Efterbearbetningstekniker för CNC-bearbetade akryldelar inkluderar flampolering, ångpolering, mekanisk polering, glödgning för spänningsavlastning och diamantkantpolering. Dessa metoder förbättrar klarhet, styrka och estetisk kvalitet genom att ta bort verktygsmärken och skapa glasliknande ytor utan att kompromissa med dimensionell noggrannhet.

Förstå kraven på efterbearbetning av akryl

När man arbetar med akryl i CNC-bearbetning kan vikten av efterbearbetning inte överskattas. Råbearbetad akryl uppvisar vanligtvis verktygsmärken, mikrorepor och stresspunkter som äventyrar både estetik och funktionalitet. Under mina år på PTSMAKE har jag upptäckt att korrekt efterbearbetning är det som förvandlar en bra akryldel till en exceptionell del.

Akryl (PMMA) har unika egenskaper som gör det populärt för tillämpningar som kräver optisk klarhet och visuellt tilltalande utseende. Samma egenskaper gör det dock särskilt känsligt för bearbetningsprocesser. Materialet kan lätt utveckla inre spänningar under skärande bearbetning, vilket potentiellt kan leda till krackelerande8 eller till och med för tidigt fel om det inte åtgärdas på rätt sätt genom efterbehandling.

Flampolering: Skapa glasliknande klarhet

Flampolering är en av de mest effektiva teknikerna för att uppnå kristallklara kanter på akryldelar. Processen innebär att man försiktigt för en vätgas- och syrgaslåga över de bearbetade kanterna, vilket tillfälligt smälter ytan och låter den stelna igen till en slät, glansig yta.

Fördelarna med flampolering är bl.a:

- Exceptionell kantskärpa och transparens

- Ingen materialavverkning (bibehållen måttnoggrannhet)

- Snabb bearbetningstid för enkla geometrier

Flampolering kräver dock stor skicklighet och har sina begränsningar:

- Risk för skevhet eller distorsion vid felaktig teknik

- Svårigheter att få tillgång till komplexa interna funktioner

- Risk för ytbubblor vid överhettning

För optimalt resultat bör flamman appliceras på ett jämnt avstånd och med jämn hastighet. På PTSMAKE har vi utvecklat specialiserade jiggar för att säkerställa jämn applicering på olika detaljgeometrier.

Ångpolering: Enhetlig ytbehandling

Ångpolering är ett utmärkt alternativ för att behandla hela ytan på akryldelar samtidigt. Denna process använder en kontrollerad kemisk ångmiljö för att lätt lösa upp ytskiktet, så att det kan flyta och återbildas i ett jämnt, polerat tillstånd.

Processparametrar för effektiv ångpolering

| Parameter | Optimalt intervall | Effekter av avvikelser |

|---|---|---|

| Exponeringstid | 30-90 sekunder | Under: Ofullständig polering Över: Förlust av detaljer, dimensionella förändringar |

| Ångtemperatur | 70-85°C | Under: Ofullständig reaktion Över: Överdriven uppmjukning, deformation |

| Delorientering | Avstängd, minimal kontakt | Dålig orientering leder till ojämn polering eller kontaktmärken |

| Ventilationstid | 24-48 timmar | Otillräcklig tid kan lämna kvarvarande lösningsmedel som kan orsaka krackelering |

Ångpolering lämpar sig utmärkt för behandling av komplexa geometrier med flera ytor samtidigt. Det kräver dock ordentliga ventilationssystem och noggrann hantering av lösningsmedel.

Mekanisk buffring och polering

För mer kontrollerad ytbehandling ger mekanisk polering med successivt finare slipmedel exakta resultat. Detta innebär vanligtvis:

- Inledande slipning med sandpapper korn 400-600 (borttagning av bearbetningsmärken)

- Efterslipning med korn 800-1200 (förfining av ytan)

- Buffring med polermedel (för att uppnå hög glans)

- Slutbehandling med specialiserad akrylpolering (maximerar klarheten)

Detta tillvägagångssätt möjliggör riktad behandling av specifika områden medan andra lämnas orörda. För displaykomponenter eller medicintekniska produkter som kräver specifika ytbehandlingsegenskaper rekommenderar jag ofta denna metod trots att den är arbetsintensiv.

Glödgning: Stresslindring för lång livslängd

Glödgning är ett ofta förbisett men viktigt efterbearbetningssteg för precisionsdetaljer i akryl. Under CNC-bearbetning utvecklas inre spänningar när materialet avlägsnas. Dessa spänningar kan leda till för tidiga fel eller dimensionsförändringar över tid.

Glödgningsprocessen innebär:

- Långsam upphettning av akrylen till 80-85°C

- Håll denna temperatur i 1 timme per 3 mm tjocklek

- Gradvis kylning i kontrollerad takt (normalt inte mer än 10°C per timme)

Denna process minskar de inre spänningarna utan att påverka måttnoggrannheten eller klarheten. För kritiska komponenter som specialanpassade medicinska visningsfönster eller precisionsdisplayer anser jag att glödgning är en nödvändighet snarare än ett tillval.

Polering av diamantkanter

För kantfinish av absolut högsta kvalitet är diamantkantpolering det bästa alternativet. Denna teknik använder specialiserade diamantinbäddade verktyg för att skapa perfekt släta kanter med exceptionell klarhet.

Processen fortskrider vanligtvis genom flera steg:

- Grovsågning med grova diamantverktyg

- Mellanpolering med medelhöga diamantkvaliteter

- Slutlig polering med fin diamantpasta

Resultatet är en vattenklar kant som inte kräver någon ytterligare behandling. Även om diamantkantpolering är dyrare än andra metoder ger den oöverträffad kvalitet för utställningsföremål och optiska applikationer.

Kombinera tekniker för optimala resultat

Min erfarenhet är att det mest effektiva tillvägagångssättet ofta kombinerar flera tekniker. Till exempel på PTSMAKE, vi ofta:

- Bearbeta detaljen med optimerade skärparametrar

- Glödgning för att minska inre spänningar

- Använd mekanisk polering för plana ytor

- Applicera flampolering för kanter

- Avsluta med specialiserad akrylpolish

Detta omfattande tillvägagångssätt säkerställer både strukturell integritet och visuell perfektion. Den exakta kombinationen beror på detaljgeometri, funktionella krav och budgetöverväganden.

Hur säkerställer man snäva toleranser vid CNC-bearbetning av akryl?

Har du någonsin känt den där frustrationen när dina CNC-bearbetade akryldelar inte riktigt passar ihop som de är designade? Eller fått komponenter som såg perfekta ut men misslyckades under monteringen eftersom de bara var några tusendelar av en tum fel? Att uppnå snäva toleranser i akrylbearbetning kan vara vansinnigt svårt.

För att säkerställa snäva toleranser vid CNC-bearbetning av akryl krävs kontroll av materialstabilitet, optimering av skärparametrar, implementering av korrekta fixturtekniker och rigorösa kvalitetskontrollprocesser. Kombinationen av dessa strategier minimerar dimensionsvariationerna och säkerställer en jämn kvalitet på detaljerna.

Förstå materialbeteende för snäva toleranser

Akryl (PMMA) innebär unika utmaningar när man strävar efter snäva toleranser vid CNC-bearbetning. Jag har upptäckt att det är viktigt att förstå hur detta material beter sig under bearbetningen för att uppnå precisionsresultat. Akryl har en relativt låg glasomvandlingstemperatur på cirka 105°C (221°F), vilket gör det känsligt för termisk expansion under bearbetningen. Denna termiska känslighet kan orsaka dimensionsinkonsistenser om den inte hanteras på rätt sätt.

Till skillnad från metaller kan akryl också uppvisa hygroskopiska egenskaper9Akrylskivan absorberar fukt från omgivningen, vilket påverkar dess dimensioner. Innan bearbetningen påbörjas rekommenderar jag alltid att akrylskivorna konditioneras i samma miljö där bearbetningen kommer att ske i minst 24-48 timmar. Detta enkla steg gör att materialet kan nå jämvikt med omgivande förhållanden, vilket minimerar dimensionsförändringar under och efter bearbetningen.

Val av materialkvalitet spelar också en avgörande roll för att uppnå snäva toleranser. Gjuten akryl erbjuder vanligtvis bättre dimensionell stabilitet än extruderade sorter, men till en högre kostnad. För projekt som kräver de snävaste toleranserna rekommenderar jag i allmänhet att man använder gjutna akrylplattor från ansedda tillverkare med konsekventa kvalitetskontrollprocesser.

Optimera skärparametrar

Verktygsval och skärhastigheter

Verktygsvalet har en dramatisk inverkan på toleransmöjligheterna vid CNC-bearbetning av akryl. För att uppnå snäva toleranser rekommenderar jag:

- Enkel- eller dubbelflänsade pinnfräsar speciellt utformade för akryl

- Verktyg med polerade skäreggar som minskar friktionen

- Diamantbelagda verktyg för kritiska dimensionsegenskaper

De optimala skärparametrarna beror på den specifika operationen, men i allmänhet har jag funnit att dessa riktlinjer är effektiva för arbeten med snäva toleranser:

| Parameter | Grovbearbetning | Efterbearbetning |

|---|---|---|

| Spindelvarvtal | 10.000-15.000 VARV/MIN | 16.000-24.000 VARV/MIN |

| Matningshastighet | 60-100 tum/min | 40-60 tum/min |

| Step-Over | 50% av verktygets diameter | 10-15% av verktygets diameter |

| Skärdjup | Upp till 0,125" | 0.010"-0.030" |

Genom att bibehålla konsekventa skärhastigheter och matningar under hela bearbetningsprocessen kan man förhindra lokal uppvärmning som kan snedvrida materialet. På PTSMAKE har vi utvecklat specifika skärparameterbibliotek för olika akrylkvaliteter som hjälper oss att hålla toleranser så snäva som ±0,001" (0,025 mm) på kritiska detaljer.

Strategier för kylvätska

Temperaturkontroll är viktigt för att bibehålla snäva toleranser i akryl. Många konventionella kylvätskor kan dock orsaka krackelering eller sprickbildning i akryl. Jag har funnit att dessa metoder är mest effektiva:

- Tryckluftskylning riktad mot skärgränssnittet

- Minimal mängd smörjning (MQL) med akrylkompatibla smörjmedel

- För arbeten med extremt snäva toleranser, temperaturkontrollerade bearbetningsmiljöer

Att undvika termisk chock är avgörande - tillför aldrig kall luft eller smörjmedel till ett hett skärområde plötsligt. Gradvis kylning förhindrar att inre spänningar utvecklas i akryldelen.

Tekniker för fixturer och arbetshållare

Korrekt arbetsupphängning är kanske den mest förbisedda aspekten av akrylbearbetning med snäva toleranser. Akrylens relativt mjuka natur innebär att den lätt kan deformeras under alltför högt fastspänningstryck, för att sedan fjädra tillbaka efter bearbetning, vilket resulterar i delar utanför toleranserna.

Fixturering med vakuum

För platta akrylkomponenter ger vakuumbord en jämn hållkraft utan distorsion. Jag rekommenderar att du använder:

- Avfallsskivor av MDF med vakuumkanaler

- Korrekt vakuumfördelning över hela arbetsstycket

- Vakuumtryck mellan 18-22 inHg (minimal distorsion med bibehållet grepp)

Anpassade armaturer

För komplexa geometrier förhindrar anpassade fixturer som stöder arbetsstycket över flera punkter avböjning under bearbetningen. På PTSMAKE skapar vi ofta särskilda fixturer för akrylkomponenter med hög precision, där stödpunkterna inte är mer än 2-3 tum från varandra för optimal styvhet.

Processer för kvalitetskontroll

Att uppnå snäva toleranser handlar inte bara om bearbetningsprocessen - det kräver omfattande inspektionsprotokoll. För kritiska akrylkomponenter implementerar vi:

- Mätning i processen med hjälp av beröringsprober som är integrerade med CNC-maskinen

- Klimatkontrollerade inspektionsområden som matchar förhållandena i produktionsmiljön

- Koordinatmätmaskiner (CMM) för komplexa geometrier

- Optiska komparatorer för profilverifiering

Jag har kommit fram till att det är viktigt att skapa en återkopplingsslinga mellan inspektion och bearbetning. När dimensionsavvikelser upptäcks kan omedelbara justeringar av skärparametrar eller verktyg förhindra att toleransproblem påverkar hela produktionskörningen.

Avancerade strategier för extremt snäva toleranser

När projekten kräver extremt snäva toleranser (±0,0005" eller bättre) är det inte säkert att standardmetoderna räcker till. I dessa fall rekommenderar jag:

- Avspänningsprocesser - försiktig uppvärmning av akryldelar till strax under deras glasövergångstemperatur och sedan långsam kylning för att frigöra inre spänningar

- Bearbetning med materialtillägg och sedan stabilisering av detaljen före slutlig precisionsskärning

- Flerstegsbearbetning med mellanliggande inspektioner

- Temperaturkartläggning av bearbetningsområdet för att kompensera för värmeutvidgning

Var och en av dessa metoder ökar tidsåtgången och kostnaderna för tillverkningsprocessen, men de blir nödvändiga när absolut måttprecision krävs.

Vilka ytbehandlingsalternativ finns för CNC-bearbetad akryl?

Har du någonsin fått en akryldel som såg grumlig ut när den borde ha varit kristallklar? Eller kämpat med fula verktygsmärken som förstör utseendet på dina transparenta komponenter? Dessa efterbehandlingsproblem kan förvandla en i övrigt perfekt design till ett nedslående resultat.

CNC-bearbetad akryl erbjuder flera ytbehandlingsalternativ, inklusive flampolering, ångpolering, mekanisk polering, diamantskärning och medieblästring. Varje teknik ger olika nivåer av klarhet, struktur och estetisk överklagande, med varierande kostnader och bearbetningskrav för att uppnå önskat slututseende.

Förstå alternativen för ytbehandling av akryl

När man arbetar med akryl genom CNC-bearbetning är ytfinishen ofta lika viktig som den dimensionella noggrannheten. Till skillnad från metaller har akryl unika egenskaper som möjliggör specialiserade efterbehandlingstekniker som kan omvandla materialet från industriellt utseende till utställningsfärdigt. På PTSMAKE har vi utvecklat expertis inom olika efterbehandlingsmetoder för akryl för att uppfylla olika projektkrav.

Flampolering: Den snabba värmebehandlingen

Flampolering är en av de vanligaste teknikerna som används för kantfinish i akryl. Processen innebär att en vätgas-syrebrännare eller annan kontrollerad flamkälla förs över akrylkanten, vilket får ytan att smälta något och stelna med en glasliknande finish.

Fördelarna med flampolering är bl.a:

- Snabb bearbetningstid

- Kostnadseffektivitet för raka kanter

- Utmärkt återställning av klarhet

Det finns dock vissa begränsningar att beakta:

- Risk för skevhet på tunna sektioner

- Svårigheter med komplexa geometrier

- Risk för gulfärgning vid överhettning

För precisionskomponenter kontrollerar vi noggrant flamningsexponeringen för att undvika dessa problem. Processen kräver erfarna tekniker som kan upprätthålla konsekventa resultat.

Ångpolering: Kemisk utjämning

Ångpolering innebär att akrylen exponeras för metylenklorid10 eller andra lösningsmedel i ångform. Kemikalien mjukar tillfälligt upp ytan, vilket gör att ytspänningen skapar en slät yta när den avdunstar.

Denna metod erbjuder flera fördelar:

- Enhetlig finish över komplexa geometrier

- Ingen mekanisk belastning på delarna

- Kan bearbeta flera delar samtidigt

Processen fungerar särskilt bra för invecklade delar där mekanisk polering skulle vara en utmaning. Korrekt ventilation och säkerhetsprotokoll är dock viktiga när man arbetar med dessa kemikalier.

Mekanisk polering: Traditionell buffring

Vid mekanisk polering används allt finare slipmedel för att avlägsna verktygsspår och sedan polermedel för att återställa klarheten. Denna flerstegsprocess följer vanligtvis denna sekvens:

| Etapp | Grit/Material | Syfte |

|---|---|---|

| 1 | Sandpapper med kornstorlek 320-400 | Ta bort verktygsmarkeringar |

| 2 | Sandpapper med kornstorlek 600-800 | Förfina ytan |

| 3 | Sandpapper med kornstorlek 1000-1500 | Förbered för polering |

| 4 | Buffringsmedel | Återställer optisk klarhet |

Fördelen med mekanisk polering är den kontrollnivå som den ger. Du kan uppnå allt från en matt finish till spegelblanka ytor beroende på var du stannar i processen. För kritiska optiska komponenter fortsätter vi ibland med specialiserade polermedel för att uppnå optisk klarhet.

Diamantskärning: Premium klar finish

För högsta möjliga klarhet i akryldelar är diamantskärning det bästa alternativet. Denna teknik använder specialpreparerade diamantverktyg med extremt vassa skärkanter för att skapa ytor som kräver minimal eller ingen ytterligare polering.

Viktiga fördelar inkluderar:

- Finish av nästan optisk kvalitet direkt från bearbetningen

- Minskade krav på efterbearbetning

- Överlägsen kantkvalitet och klarhet

På PTSMAKE använder vi diamantskärning för avancerade displayer och optiska komponenter där perfekt klarhet inte är förhandlingsbart. Processen kräver specialverktyg och precisionsmaskiner, vilket gör den dyrare men värdefull för premiumapplikationer.

Blästring av media: Kontrollerad textur

Ibland är det inte önskvärt med en klar finish. Mediablästring erbjuder kontrollerad texturering av akrylytor med hjälp av olika typer av media:

- Glaspärlor för en fin satinfinish

- Aluminiumoxid för mer aggressiv texturering

- Plastmedia för mjuka, matta effekter

Denna teknik är särskilt användbar för:

- Minskar bländning på displaykomponenter

- Skapa diffusionseffekter för belysningstillämpningar

- Dölja fingeravtryck på hanterade delar

Vi har framgångsrikt använt medieblästring på kontrollpaneler och arkitektoniska element där en icke-reflekterande yta förbättrar användarupplevelsen.

Välja rätt ytbehandling för din applikation

Den bästa efterbehandlingstekniken beror på flera faktorer:

Optiska krav: Om perfekt klarhet krävs rekommenderas diamantslipning eller mekanisk polering till högsta kvalitet.

Geometrisk komplexitet: Invecklade delar med interna funktioner kan kräva ångpolering, eftersom mekaniska metoder inte kan nå alla ytor.

Budgetrestriktioner: Flampolering ger bra resultat för grundläggande applikationer till en lägre kostnad.

Produktionsvolym: För högvolymproduktion är det viktigt att skapa ett effektivt arbetsflöde för efterbehandling.

Enligt min erfarenhet ger kombinationer av olika tekniker ofta de bästa resultaten. Om man t.ex. använder diamantskärning för kritiska optiska ytor och mediastrålning för hanteringsytor får man funktionella och attraktiva komponenter som uppfyller både tekniska och estetiska krav.

Vanliga utmaningar vid efterbehandling av akryl

När man arbetar med akryllack uppstår ofta flera utmaningar:

Krackelering: Mikroskopiska sprickor som uppstår när akryl utsätts för lösningsmedel eller stress. Korrekt glödgning efter bearbetning hjälper till att minska denna risk.

Apelsinskalseffekt: En ojämn ytstruktur som kan uppstå vid felaktig ångpolering. Kontroll av temperatur och exponeringstid är avgörande.

Värmeskador: Flampolering eller aggressiv mekanisk polering kan skapa lokal uppvärmning som skadar materialet.

Inkonsekventa resultat: För att uppnå jämn finish på komplexa geometrier krävs noggrann processtyrning.

På PTSMAKE har vi utvecklat specifika protokoll för att hantera dessa utmaningar och säkerställa en jämn kvalitet även i de mest krävande akryltillämpningarna.

Lär dig hur du förebygger termiska spänningsskador i dina CNC-projekt i akryl med vår kompletta guide. ↩

Klicka för att lära dig optimala laserinställningar för olika akryltjocklekar. ↩

Lär dig optimala skärhastigheter för olika akryltjocklekar. ↩

Lär dig avancerade optimeringstekniker för perfekta bearbetningsresultat med akryl. ↩

Förståelse för ljustransmission hjälper till att välja optimala material för optiska tillämpningar. ↩

Lär dig stressfri akrylproduktionsteknik för att förbättra detaljkvaliteten. ↩

Lär dig varför temperaturkontroll är avgörande för framgångsrika akrylprojekt. ↩

Lär dig mer om detta mikroskopiska ytsprickningsfenomen och förebyggande metoder. ↩

Lär dig hur fuktabsorption påverkar precisionen hos dina akryldetaljer. ↩

Lär dig mer om säker användning av lösningsmedel för perfekt finish på akryl. ↩