Kämpar du med att förstå vad som skiljer CNC-bearbetning inom flygindustrin från vanlig bearbetning? I denna bransch med höga insatser kan även det minsta felet leda till katastrofala fel som riskerar liv och orsakar miljontals kronor i skador.

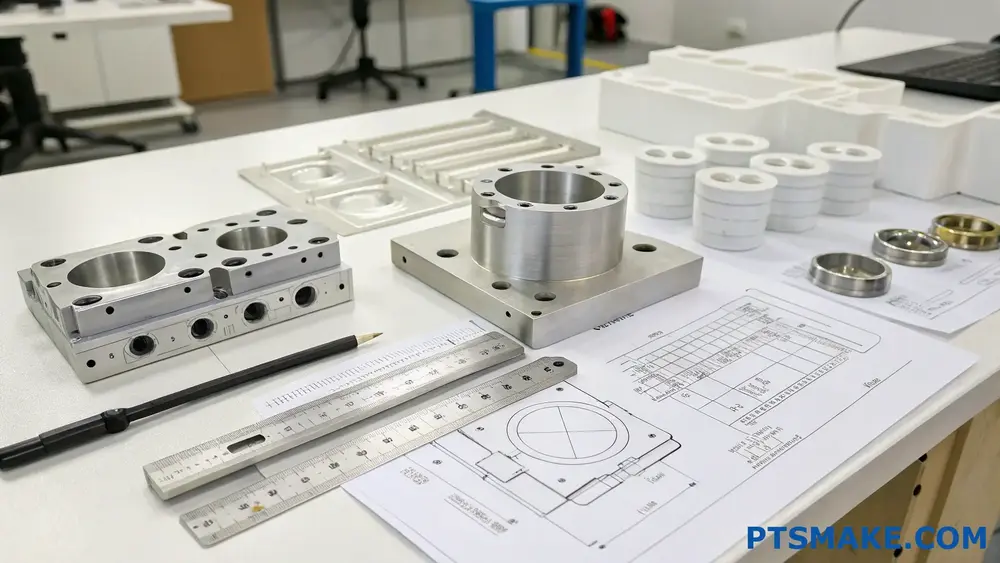

CNC-bearbetning inom flyg- och rymdindustrin är en specialiserad tillverkningsprocess som använder datorstyrda maskiner för att skapa exakta metall- och kompositdelar för flygplan, rymdfarkoster och satelliter. Det krävs exceptionell precision, avancerade material och strikt kvalitetskontroll för att uppfylla flyg- och rymdindustrins standarder.

På PTSMAKE har jag arbetat med många kunder inom flyg- och rymdindustrin som behöver detaljer med otroligt snäva toleranser. Flyg- och rymdindustrin kräver perfektion - det finns helt enkelt inte utrymme för fel när komponenterna utsätts för extrema förhållanden. Om du vill förstå hur CNC-bearbetning för flyg- och rymdindustrin skiljer sig från standardbearbetning eller behöver en pålitlig partner för dina flyg- och rymdprojekt, fortsätt läsa för att upptäcka vad som gör denna specialiserade process unik.

Varför är precision viktigt för CNC-bearbetning inom flyg- och rymdindustrin?

Har du någonsin undrat vad som skiljer ett framgångsrikt flyg- och rymdprojekt från ett katastrofalt misslyckande? Inom flygindustrin kan även den minsta avvikelse i en komponents mått leda till prestandaproblem, säkerhetsrisker eller fullständiga systemfel. Marginalen för fel? Mäts ofta i mikrometer.

Precision i CNC-bearbetning inom flyg- och rymdindustrin är avgörande eftersom det säkerställer att komponenterna uppfyller strikta säkerhetsstandarder, fungerar tillförlitligt under extrema förhållanden och integreras sömlöst med andra delar. Utan precisionsbearbetning skulle flyg- och rymdfordon drabbas av försämrad strukturell integritet, ineffektiva funktioner och potentiellt katastrofala haverier.

Den kritiska rollen för precision i flyg- och rymdtillämpningar

Inom flyg- och rymdtillverkning är precision inte bara ett kvalitetsmått - det är ett grundläggande krav. När jag diskuterar precision med kunder inom flyg- och rymdindustrin på PTSMAKE betonar jag att vi talar om toleranser som ofta mäts i tusendelar av en tum (eller bråkdelar av en millimeter). Dessa till synes små mått gör hela skillnaden mellan en komponent som fungerar felfritt i flera år och en som går sönder under kritiska operationer.

Säkerhetsimplikationer av precisionsbearbetning

Säkerhet är av yttersta vikt inom flygindustrin. Kommersiella flygplan transporterar hundratals passagerare, militära flygplan utför kritiska försvarsfunktioner och rymdfordon transporterar astronauter bortom vår atmosfär. Var och en av dessa applikationer kräver komponenter som fungerar exakt som de är konstruerade, varje gång.

Den tribologiska egenskaper1 av flyg- och rymdkomponenter har en direkt inverkan på deras prestanda och livslängd. När delar utsätts för extrema temperaturvariationer, vibrationer och mekanisk påfrestning kan även små felaktigheter utvecklas till stora fel. I mitt arbete med kunder inom flyg- och rymdindustrin har jag sett hur precisionsbearbetade delar uppvisar överlägsen slitstyrka och tillförlitlighet under hela sin livslängd.

Viktoptimering genom precision

Inom flyg- och rymdindustrin är varje gram viktigt. Precisionsbearbetning gör det möjligt för tillverkare att skapa komponenter som är:

- Lättare utan att ge avkall på strukturell integritet

- Optimerad för styrka/vikt-förhållande

- Perfekta mått för systemintegration

- Balanserad för optimal prestanda

Ett typiskt kommersiellt flygplan innehåller miljontals delar. Om varje komponent till och med är något tyngre än nödvändigt på grund av oprecis bearbetning blir den sammanlagda viktminskningen betydande. Detta leder direkt till ökad bränsleförbrukning och minskad nyttolastkapacitet - två kritiska ekonomiska faktorer för flygoperatörer.

Bränsleeffektivitet och miljöpåverkan

Precisionsbearbetning bidrar avsevärt till hållbarhetsarbetet inom flygindustrin. När motorkomponenter bearbetas med extrem precision blir de:

- Skapa mer effektiva förbränningsprocesser

- Minska friktionen mellan rörliga delar

- Optimera luftflödesdynamiken

- Minimera energiförlusterna i hela systemet

Dessa förbättringar kan verka små när de betraktas var för sig, men tillsammans ger de betydande effektivitetsvinster. I dagens klimatmedvetna miljö håller precisionsbearbetning på att bli lika mycket ett miljömässigt imperativ som ett ingenjörsmässigt.

Tekniska utmaningar inom precisionsbearbetning för flyg- och rymdindustrin

Att uppnå den precision som krävs för flyg- och rymdtillämpningar innebär flera tekniska utmaningar:

Materialöverväganden

I komponenter för flyg- och rymdindustrin används ofta specialiserade material som är svåra att bearbeta, t.ex:

| Materialtyp | Vanliga tillämpningar | Utmaningar vid maskinbearbetning |

|---|---|---|

| Titanlegeringar | Strukturella komponenter, motordelar | Värmeutveckling, verktygsslitage, arbetshärdning |

| Inconel | Motorkomponenter, applikationer med hög värme | Extremt hård, snabbt verktygsslitage, svår spånevakuering |

| Kolfiberkompositer | Lättviktskonstruktioner, paneler | Risk för delaminering, krav på specialverktyg |

| Aluminium-Litium-legeringar | Strukturella komponenter | Spånkontroll, underhåll av ytfinish |

Varje material kräver specifika bearbetningsparametrar, skärverktyg och expertis. På PTSMAKE har vi utvecklat specialiserade processer för vart och ett av dessa utmanande material för att uppnå den precision som våra kunder inom flyg- och rymdindustrin kräver.

Termisk hantering

Temperaturfluktuationer är precisionens fiende. Under bearbetningsoperationer kan värme som genereras från skärprocesser orsaka materialutvidgning, vilket leder till dimensionsfelaktigheter. Effektiva strategier för termisk hantering inkluderar:

- Avancerade system för kylvätsketillförsel

- Temperaturkontrollerade bearbetningsmiljöer

- Strategiska bearbetningssekvenser för att möjliggöra värmeavledning

- Termisk kompensation vid maskinprogrammering

Komplexa geometrier

Komponenter inom flyg- och rymdindustrin har sällan enkla former. Från turbinblad med komplexa profiler till strukturella komponenter med intrikata viktminskningsfunktioner - den geometriska komplexiteten hos flygplansdelar kräver avancerad maskinbearbetning.

Femaxliga fleroperationsmaskiner, som vi använder på PTSMAKE, gör det möjligt att tillverka dessa komplexa geometrier i en enda uppställning, vilket minimerar risken för fel vid flera fixturer. Denna teknik gör det möjligt för oss att uppnå den precision som krävs för komponenter med sammansatta kurvor, underskärningar och varierande väggtjocklekar.

Kvalitetssäkring inom precisionsbearbetning för flyg- och rymdindustrin

Precision handlar inte bara om tillverkningskapacitet - det handlar lika mycket om verifiering och kvalitetssäkring. Flygindustrin har utvecklat rigorösa standarder som styr tillverkning och inspektion av komponenter:

Metrologi och inspektionsteknik

Modern flygplanstillverkning förlitar sig på avancerad metrologisk utrustning, inklusive:

- Koordinatmätmaskiner (CMM) med noggrannhet på mikronivå

- System för optisk 3D-skanning

- Spårningsutrustning med laser

- Analysatorer för ytjämnhet

- Datortomografi för inspektion av interna funktioner

Dessa tekniker möjliggör 100% verifiering av kritiska dimensioner, vilket säkerställer att precisionskraven konsekvent uppfylls. De data som samlas in från dessa inspektioner återkopplas också till tillverkningsprocessen, vilket möjliggör kontinuerliga förbättringar.

Hur påverkar materialval resultatet av CNC-bearbetning inom flyg- och rymdindustrin?

Har du någonsin undrat varför vissa komponenter inom flyg- och rymdindustrin oväntat går sönder medan andra fungerar felfritt i årtionden? Skillnaden ligger ofta inte i själva bearbetningsprocessen, utan i ett kritiskt beslut som fattas innan skärningen ens börjar: materialvalet. Detta val kan vara avgörande för hela projektet.

Materialvalet avgör i grunden resultatet av CNC-bearbetning inom flyg- och rymdindustrin genom att påverka komponentens prestanda, bearbetningskomplexitet, kostnad och livslängd. Rätt material balanserar viktkrav, termiska egenskaper, korrosionsbeständighet och mekanisk hållfasthet samtidigt som det är kompatibelt med exakta bearbetningsprocesser.

Kritiska materialegenskaper för flyg- och rymdtillämpningar

Vid val av material till komponenter inom flyg- och rymdindustrin måste flera viktiga egenskaper utvärderas noggrant. Varje egenskap har en direkt inverkan på både tillverkningsprocessen och komponentens slutliga prestanda.

Styrka-till-vikt-förhållande

Inom flyg- och rymdindustrin är varje gram viktigt. Detta förhållande mäter hur mycket belastning ett material kan bära i förhållande till sin massa - en kritisk faktor när bränsleeffektivitet och nyttolastkapacitet är av största vikt.

Material som titanlegeringar och avancerade aluminiumlegeringar ger exceptionell styrka samtidigt som de håller relativt låg vikt. Till exempel ger Ti-6Al-4V (Grade 5 titanium) ungefär dubbelt så hög hållfasthet som 6061-aluminium samtidigt som det bara är 60% tyngre, vilket ger en överlägsen hållfasthet-till-vikt-profil.

Enligt min erfarenhet av att arbeta med satellittillverkare har byte från standardstål till en titanlegering för strukturella fästen minskat komponentvikten med 47% samtidigt som de nödvändiga hållfasthetsparametrarna bibehållits.

Temperaturbeständighet

Komponenter inom flyg- och rymdindustrin arbetar ofta i extrema temperaturmiljöer. Materialen måste bibehålla sin strukturella integritet och sina mekaniska egenskaper över stora temperaturintervall.

| Material | Maximal driftstemperatur | Minsta driftstemperatur | Vanliga tillämpningar |

|---|---|---|---|

| Inconel 718 | 1300°F (704°C) | -423°F (-253°C) | Motorkomponenter, avgassystem |

| Ti-6Al-4V | 427°C (800°F) | -350°F (-212°C) | Strukturella komponenter, landningsställ |

| 7075 Aluminium | 177°C (350°F) | -320°F (-196°C) | Flygplansskrovets strukturer, vingkomponenter |

| PEEK | 250°C (480°F) | -184°F (-120°C) | Invändiga komponenter, elektriska höljen |

Motståndskraft mot korrosion

Aerospace-komponenter måste klara tuffa miljöförhållanden, inklusive exponering för fukt, salt, hydraulvätskor och olika kemikalier. Material med dålig korrosionsbeständighet kan gå sönder i förtid och riskera liv.

Rostfria stål (särskilt 15-5PH och 17-4PH), nickellegeringar och titanlegeringar ger utmärkt korrosionsbeständighet. På PTSMAKE har vi observerat att rätt materialval kan förlänga komponenternas livslängd med 300% eller mer i korrosiva miljöer.

Bearbetbarhetsfaktorer

Hur lätt det är att bearbeta ett material påverkar direkt produktionstiden, verktygsslitaget och måttnoggrannheten. Material med dålig maskinbearbetbarhet2 kräver ofta specialverktyg, lägre skärhastigheter och mer frekventa verktygsbyten.

Aluminiumlegeringar erbjuder vanligtvis utmärkt bearbetbarhet, vilket möjliggör snabbare produktionscykler och snävare toleranser. Titan- och nickelbaserade superlegeringar har visserligen överlägsna fysikaliska egenskaper, men innebär betydande bearbetningsutmaningar på grund av sin hårdhet, låga värmeledningsförmåga och tendens till härdning.

Vanliga flygplansmaterial och deras bearbetningsaspekter

Aluminiumlegeringar (2024, 6061, 7075)

Aluminium är fortfarande arbetshästen inom flyg- och rymdindustrin och utgör upp till 80% av vissa flygplansstrukturer. Dess utmärkta bearbetbarhet, låga vikt och goda hållfasthet gör det idealiskt för många tillämpningar.

Bearbetningsöverväganden:

- Möjlighet till höga skärhastigheter (upp till 1000 m/min)

- Kräver ordentlig kylning för att förhindra spånsvetsning

- Kan uppnå utmärkt ytfinhet (Ra < 0,8 μm)

- Kostnadseffektivt för komplexa geometrier

En utmaning vid bearbetning av tunnväggiga aluminiumkomponenter är att kontrollera avböjningen under skärprocessen. På PTSMAKE har vi utvecklat specialiserade fixturlösningar som bibehåller dimensionsstabiliteten även för väggtjocklekar under 0,5 mm.

Titanlegeringar (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

Titan ger en exceptionell kombination av styrka, låg vikt och korrosionsbeständighet. Det innebär dock betydande utmaningar vid maskinbearbetning.

Bearbetningsöverväganden:

- Låg värmeledningsförmåga orsakar värmekoncentration vid skäreggen

- Kräver styva maskinuppställningar för att förhindra skakningar

- Skärhastigheterna är begränsade till 30-60 m/min

- Specialiserade kylvätskestrategier behövs för att förlänga verktygens livslängd

Flyg- och rymdindustrins efterfrågan på titan fortsätter att växa. Enligt mina observationer utgör den maskinbearbetningsexpertis som krävs för titan en betydande konkurrensfördel för tillverkningspartner som behärskar dessa tekniker.

Nickelbaserade superlegeringar (Inconel 718, Waspaloy)

Dessa material utmärker sig i extrema miljöer och behåller sina egenskaper vid temperaturer som skulle försvaga eller deformera andra metaller. Detta gör dem idealiska för motorkomponenter och andra applikationer med höga temperaturer.

Bearbetningsöverväganden:

- Extremt högt verktygsslitage

- Mycket låga skärhastigheter (10-30 m/min)

- Arbetshärdning under bearbetningen kan skapa svårbearbetade ytor

- Specialiserad beläggning på skärverktyg krävs

Genom att arbeta med tillverkare av flygmotorer har jag lärt mig att framgångsrik bearbetning av superlegeringar ofta handlar om små detaljer: exakta matningshastigheter, optimalt verktygsengagemang och bibehållande av konsekventa skärparametrar under hela processen.

Strategier för materialval för optimala resultat

De mest framgångsrika flyg- och rymdprojekten inleds med en systematisk metod för materialval som tar hänsyn till både prestandakrav och tillverkningsbegränsningar. Detta tillvägagångssätt inkluderar vanligtvis:

- Analys av driftsmiljön (temperatur, stress, exponering för kemikalier)

- Fastställande av minimikriterier för prestanda (hållfasthet, utmattningshållfasthet, vikt)

- Utvärdering av tillverkningskrav (komplexitet, toleranser, produktionsvolym)

- Jämförelse av materialkandidater baserat på viktade kriterier

- Genomföra tester av de mest lovande alternativen

Genom att följa detta strukturerade tillvägagångssätt kan ingenjörerna undvika kostsamma misstag och optimera både komponenternas prestanda och tillverkningsbarhet.

Kostnadsoptimering genom materialval och materialhantering inom CNC-bearbetning för flyg- och rymdindustrin?

Har du någonsin suttit och stirrat på en offert för flygplansdelar och undrat om det finns något sätt att minska dessa svindlande kostnader utan att offra kvaliteten? Är du trött på att balansera mellan att uppfylla strikta flyg- och rymdstandarder och att hålla dig inom budgetramarna?

Materialval och materialhantering utgör kritiska möjligheter till kostnadsbesparingar inom CNC-bearbetning för flyg- och rymdindustrin. Genom att strategiskt välja lämpliga material, implementera effektiva lagersystem, minimera spill och arbeta med leverantörer som förstår flygets behov kan tillverkarna minska kostnaderna med 15-30% samtidigt som de upprätthåller de höga kvalitets- och prestandastandarder som branschen kräver.

Den strategiska betydelsen av materialval

Materialkostnaderna står vanligtvis för 40-60% av de totala kostnaderna i CNC-bearbetningsprojekt inom flyg- och rymdindustrin. Detta gör materialval till en av de mest kraftfulla åtgärderna för kostnadsoptimering. När jag arbetar med flyg- och rymdkomponenter har jag märkt att det krävs djupgående kunskaper om materialegenskaper och applikationsspecifika krav för att balansera prestandakrav med kostnadsöverväganden.

Aluminiumlegeringar kontra titan: Kostnads- och nyttoanalys

Aluminiumlegeringar (särskilt 6061-T6 och 7075-T6) ger utmärkt bearbetbarhet och betydande kostnadsfördelar jämfört med titan, samtidigt som de ger bra styrka/vikt-förhållanden. En typisk jämförelse visar:

| Material | Relativ kostnad | Bearbetbarhet | Vikt | Motståndskraft mot korrosion | Typiska tillämpningar |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | $ | Utmärkt | Låg | Bra | Icke-strukturella komponenter, konsoler |

| Aluminium 7075-T6 | $$ | Bra | Låg | Måttlig | Strukturella komponenter, vingribbor |

| Titan Ti-6Al-4V | $$$$ | Dålig | Medium | Utmärkt | Komponenter för höga temperaturer, landningsställ |

För icke-kritiska komponenter kan aluminium ge 70% kostnadsbesparingar jämfört med titan samtidigt som prestandakraven uppfylls. På PTSMAKE arbetar vi regelbundet med kunder inom flyg- och rymdindustrin för att identifiera möjligheter där aluminium kan ersätta dyrare material utan att kompromissa med funktionaliteten.

Optimering av materialkvalitet

Alla flyg- och rymdkomponenter kräver inte de mest högvärdiga materialen. Genom att matcha materialkvaliteterna exakt med applikationskraven i stället för att välja den högsta specifikationen kan betydande besparingar göras. Detta tillvägagångssätt kräver noggrann materialkarakterisering3 och förståelse för hur olika kvaliteter fungerar under specifika förhållanden.

Om man t.ex. använder rostfritt stål 304 i stället för 316 för komponenter som inte utsätts för mycket korrosiva miljöer kan materialkostnaderna minskas med 15-20%.

Lagerstyrning och strategier för storskaliga inköp

Effektiv lagerhantering har en direkt inverkan på projektkostnader och tidsramar inom flyg- och rymdindustrin. Genom att implementera sofistikerade lagersystem kan tillverkarna minska avfallet och samtidigt säkerställa materialtillgängligheten.

Just-in-Time kontra storskaliga inköp

Just-in-time-lager minskar lagerkostnaderna, medan strategiska inköp i bulk kan ge betydande materialrabatter. Det optimala tillvägagångssättet beror på projektets tidslinjer, lagringsmöjligheter och kassaflödesöverväganden:

- Bulkköp ger vanligtvis 10-20% rabatter men kräver lagringsutrymme och kapital

- Just-in-time minskar lagerkostnaderna men kan öka materialkostnaderna per enhet

- Hybridmetoder fungerar bäst för de flesta flyg- och rymdprojekt, med bulkinköp för vanliga material och just-in-time för specialartiklar

Fördelar med materialstandardisering

Att standardisera material för flera projekt och komponenter när så är möjligt ökar köpkraften och minskar komplexiteten i lagerhållningen. Genom att begränsa antalet olika material i lager kan tillverkarna:

- Förhandla fram bättre priser genom högre volymåtaganden

- Minska omkostnaderna för materialhantering

- Minimera risken för inaktuella lager

- Förenkla processer för kvalitetskontroll

Tekniker för minskning av avfall

Materialspill utgör en betydande dold kostnad vid CNC-bearbetning inom flyg- och rymdindustrin. Moderna flyg- och rymdkomponenter börjar ofta som solida block där upp till 90% material har avlägsnats under bearbetningen. Genom att implementera strategier för att minska slöseriet kan kostnadseffektiviteten förbättras dramatiskt.

Nesting och optimerade skärstrategier

Programvara för datorstödd nestning kan optimera materialanvändningen genom att placera delarna effektivt på lagermaterialet. Detta tillvägagångssätt:

- Minskar behovet av råmaterial med 5-15%

- Minimerar generering av skrot

- Förbättrar maskinutnyttjandet

- Lägre totala projektkostnader

Program för materialåtervinning

Genom att etablera robusta återvinningsprogram för värdefulla flygplansmaterial som titan- och nickellegeringar kan man kompensera för råvarukostnaderna. Vid PTSMAKE återvinner vårt återvinningsprogram cirka 30% av den ursprungliga materialkostnaden genom korrekt separering och hantering av högvärdigt skrot.

Partnerskap i leveranskedjan och inköp av material

Att utveckla strategiska relationer med materialleverantörer som specialiserar sig på material av flyg- och rymdkvalitet kan ge betydande fördelar både vad gäller kostnader och kvalitetssäkring.

Program för certifierade leverantörer

Genom att arbeta med leverantörer som förstår och följer flyg- och rymdstandarder (AS9100, NADCAP) elimineras kostsamma kvalitetsproblem och kassationer av material. Certifierade leverantörer erbjuder vanligtvis:

- Materialcertifieringar som uppfyller spårbarhetskraven inom flyg- och rymdindustrin

- Jämn kvalitet som minskar behovet av inspektioner

- Teknisk support för materialval

- Konkurrenskraftiga priser för material av flyg- och rymdkvalitet

Internationell kontra inhemsk sourcing

Medan inhemska inköp ofta ger snabbare leveranser och enklare kommunikation, kan internationella inköp ge betydande kostnadsfördelar för vissa material. Beslutsmatrisen bör beakta följande:

- Krav på ledtid

- Kapacitet för kvalitetssäkring

- Frakt- och tullkostnader

- Valutakursrisker

- Efterlevnad av export-/importbestämmelser

För flyg- och rymdprojekt med längre ledtider kan internationella inköp från kvalificerade leverantörer minska materialkostnaderna med 15-25% utan att kompromissa med kvaliteten.

Kvalitetssäkringssystem och certifieringar inom CNC-bearbetning för flyg- och rymdindustrin

Har du någonsin fått flyg- och rymdkomponenter som misslyckats under kritiska operationer trots utlovad kvalitet? Eller ägnat otaliga timmar åt att omarbeta delar som borde ha varit perfekta från början? Insatserna inom flyg- och rymdtillverkning är otroligt höga - även mindre defekter kan leda till katastrofala följder.

Effektiv kvalitetskontroll inom CNC-bearbetning för flyg- och rymdindustrin kräver en heltäckande strategi som omfattar både robusta interna system och branschgodkända certifieringar. Dessa kompletterande element skapar ett ramverk som säkerställer konsekvent delkvalitet, spårbarhet och överensstämmelse med de stränga standarderna för flygindustrin.

Kvalitetsledningssystemens roll inom flyg- och rymdindustrin

Kvalitetsledningssystem (QMS) utgör ryggraden i tillverkningsverksamheten inom flyg- och rymdindustrin. Min erfarenhet av att arbeta med kritiska flygkomponenter på PTSMAKE har visat att ett väl implementerat QMS ger den struktur som behövs för att konsekvent uppfylla de höga kraven från flygkunderna.

AS9100-certifiering: Den gyllene standarden

AS9100-certifieringen är absolut nödvändig för CNC-bearbetningsverkstäder inom flyg- och rymdindustrin. Denna kvalitetshanteringsstandard bygger på ISO 9001 men lägger till specifika krav för flyg-, rymd- och försvarsorganisationer. Certifieringen säkerställer:

- Omfattande riskhanteringsprocesser

- Förbättrade produktsäkerhetsöverväganden

- Protokoll för konfigurationshantering

- Förebyggande av förfalskade delar

- Standarder för tillförlitlighet och underhållsmässighet

För kunder inom flygindustrin innebär samarbete med en AS9100-certifierad maskinbearbetningspartner som PTSMAKE att man kan lita på att varje aspekt av tillverkningsprocessen uppfyller branschspecifika krav.

Nadcap-ackreditering för specialprocesser

Bortom allmän kvalitetsstyrning, Nadcap-ackreditering4 fokuserar på specialprocesser som är kritiska för komponenter inom flyg- och rymdindustrin. Detta inkluderar icke-förstörande provning, värmebehandling, kemisk bearbetning och beläggningstillämpningar som ofta krävs för flygplansdelar.

Ackrediteringsprocessen omfattar rigorösa revisioner av branschexperter som noggrant utvärderar processkontroller, kalibrering av utrustning, personalens kvalifikationer och dokumentationsrutiner. Revisionernas stränga karaktär innebär att endast verkligt kompetenta leverantörer uppnår och bibehåller Nadcap-ackreditering.

Implementering av effektiva processer för kvalitetskontroll

En certifiering i sig är ingen kvalitetsgaranti - den måste stödjas av robusta interna processer. Här är nyckelkomponenterna i ett effektivt kvalitetskontrollsystem för flyg- och rymdindustrin:

Avancerad inspektionsteknik

Modern kvalitetskontroll inom flygindustrin är starkt beroende av sofistikerad mät- och inspektionsteknik:

| Teknik | Tillämpning | Noggrannhetsnivå |

|---|---|---|

| Koordinatmätmaskiner (CMM) | Exakt dimensionell verifiering | ±0,0001 tum |

| Optiska mätsystem | Inspektion av ytkvalitet | Detektering på mikronivå |

| Röntgen- och CT-skanning | Verifiering av intern struktur | Detektering av 0,2 mm defekter |

| Provningsutrustning för ytjämnhet | Validering av ytfinish | Ra-värden till 0,01 μm |

På PTSMAKE har vi investerat i dessa avancerade inspektionstekniker för att säkerställa att varje flyg- och rymdkomponent uppfyller exakta specifikationer före leverans.

Statistisk processtyrning (SPC)

Implementering av SPC möjliggör övervakning av bearbetningsprocesser i realtid. Genom att samla in och analysera data under produktionen kan vi:

- Identifiera processavvikelser innan de skapar delar som inte uppfyller kraven

- Minska variationen i kritiska dimensioner

- Dokumentera processförmågan för kundens kvalificeringskrav

- Fatta datadrivna beslut för kontinuerlig förbättring

När SPC implementeras på rätt sätt flyttas kvalitetskontrollen från upptäckt till förebyggande - defekter elimineras i stället för att bara hittas.

Första artikelinspektion (FAI)

För flyg- och rymdkomponenter fungerar FAI-processen som ett kritiskt verifieringssteg innan full produktion påbörjas. Denna omfattande inspektion:

- Kontrollerar att alla dimensioner uppfyller tryckspecifikationerna

- Bekräftar att materialcertifieringar uppfyller kraven

- Validerar resultat från specialprocesser

- Säkerställer fullständig dokumentationsspårning

En noggrann FAI skapar förtroende för både tillverkningsprocessen och den slutliga produktkvaliteten innan produktionskvantiteterna fastställs.

Krav på spårbarhet och dokumentation av material

Inom flyg- och rymdtillverkning sträcker sig kvalitetskontrollen bortom den fysiska delen och omfattar även omfattande dokumentations- och spårbarhetssystem.

Certifiering av material och kontroll av partier

Varje råmaterial som används i flyg- och rymdkomponenter måste ha fullständig certifieringsdokumentation som spårar:

- Kemisk sammansättning

- Mekaniska egenskaper

- Historik för värmebehandling

- Identifiering av batch eller parti

- Land av ursprung

Denna information måste flöda genom hela tillverkningsprocessen, så att varje färdig komponent kan spåras tillbaka till sin ursprungliga materialkälla.

Hantering av avvikelser

Även med kraftfulla förebyggande åtgärder kan enstaka avvikelser förekomma. Ett effektivt kvalitetssystem måste innehålla rutiner för att:

- Dokumentera avvikelser

- Utföra analys av grundorsaker

- Genomföra korrigerande åtgärder

- Verifiering av lösningarnas effektivitet

- Förhindra återfall genom systematiska förbättringar

Flyg- och rymdindustrin kräver inte bara identifiering av problem utan också bevis på hållbara lösningar.

Kontinuerlig förbättring av kvalitetsprocesser

Kvalitetskontroll inom flyg- och rymdtillverkning är aldrig statisk. Ständiga förbättringar måste byggas in i systemet genom:

- Regelbundna interna revisioner

- Ledningens granskning av kvalitetsmätningar

- Införlivande av kundfeedback

- Benchmarking mot branschstandarder

- Investeringar i ny teknik och utbildning

Genom att betrakta kvalitet som en pågående resa snarare än ett mål kan leverantörer av CNC-bearbetning inom flyg- och rymdindustrin ligga steget före branschens krav och kundernas förväntningar.

På PTSMAKE visar vi vårt engagemang för kvalitet inom flyg- och rymdbearbetning genom både våra formella certifieringar och vår dagliga uppmärksamhet på detaljer. Våra kvalitetssystem säkerställer att varje komponent vi tillverkar uppfyller de höga krav som ställs på flygkritiska applikationer.

CNC-bearbetning för flyg- och rymdindustrin: Innovationer som driver industrins tillväxt?

Har du någonsin undrat vilka sektorer som verkligen förändras av precisionstillverkning på flyg- och rymdnivå? Många branscher kämpar med de traditionella tillverkningsbegränsningarna kostnad, tid och precision när konventionella metoder inte räcker till för komplexa applikationer som kräver kvalitet på flyg- och rymdnivå.

CNC-bearbetningslösningar för flyg- och rymdindustrin gynnar industrier som kräver extrem precision, lätta komponenter och värmebeständiga material. Flyg-, försvars-, medicin-, fordons- och telekommunikationssektorerna får störst värde genom att utnyttja innovationer inom flyg- och rymdtillverkning för att förbättra prestanda, tillförlitlighet och effektivitet i sina specialiserade applikationer.

Flyg- och rymdindustrin: De naturliga förmånstagarna

Flyg- och rymdindustrin är naturligtvis de branscher som främst drar nytta av CNC-bearbetningslösningar för flyg- och rymdindustrin. I dessa branscher är felmarginalen praktiskt taget obefintlig, och komponenterna kräver ofta toleranser som mäts i mikrometer.

Tillverkning av kommersiella flygplan

Tillverkningen av kommersiella flygplan är en av de mest krävande tillämpningarna för precisionsbearbetning. Moderna passagerarflygplan innehåller tusentals CNC-bearbetade komponenter, från kritiska motordelar till strukturella element. Dessa delar måste uppfylla stränga krav:

- Exceptionellt förhållande mellan styrka och vikt

- Förmåga att motstå extrema temperaturvariationer

- Motståndskraft mot utmattning och korrosion

- Konsekvent prestanda över tusentals flygcykler

Den ekonomiska effekten är betydande - även små viktminskningar kan spara flygbolagen miljontals kronor i bränslekostnader under ett flygplans livstid. Det är därför CNC-bearbetning för flyg- och rymdindustrin, med sin förmåga att skapa lätta men ändå starka komponenter av material som titanlegeringar och värmebeständiga superlegeringar, ger ett enormt värde.

System för utforskning av rymden

Inom rymdindustrin ställs ännu mer extrema krav. Komponenter till satelliter, bärraketer och rymdsonder måste fungera felfritt i den tuffaste tänkbara miljön. De kryogenisk behandling5 som ofta används för CNC-bearbetade detaljer inom flygindustrin förbättrar deras prestanda i rymdens extrema temperaturvariationer.

I mitt arbete med kunder inom rymdindustrin har jag med egna ögon sett hur bearbetningstekniker inom flyg- och rymdindustrin gör det möjligt att skapa komponenter som kan stå emot:

- Vakuumförhållanden

- Strålningsexponering

- Extrema temperaturer från -270°C till +150°C

- Nedslag av mikrometeoroid

- Vibrationsspänning under uppskjutning

Tillämpningar inom försvarsindustrin

Försvarssektorn utnyttjar CNC-bearbetning inom flyg- och rymdindustrin i stor utsträckning av liknande skäl - precision, tillförlitlighet och prestanda under extrema förhållanden.

Komponenter till militära flygplan och UAV:er

Militära flygplan och obemannade flygfarkoster (UAV) kräver komponenter som tänjer på gränserna för vad som är möjligt inom tillverkning. På PTSMAKE har vi tillverkat komplexa delar för försvarstillämpningar som visar värdet av bearbetningsmöjligheter för flyg- och rymdindustrin:

| Komponenttyp | Material | Kritiska krav | Fördelar med CNC-metoder för flyg- och rymdindustrin |

|---|---|---|---|

| Framdrivningssystem för UAV | Inconel, titan | Värmebeständighet, lättvikt | 40% viktreduktion, 300% längre livslängd |

| Vägledningssystem Bostäder | Aluminium 7075 | Precisionstoleranser, EMI-skärmning | Toleranshållning ±0,0005", förbättrad signalintegritet |

| Strukturella komponenter | Kolfiberkompositer | Styrka, vibrationsdämpning | Överlägset förhållande mellan styrka och vikt, minskad radarsignatur |

Naval- och markförsvarssystem

Utöver flygplan har försvarstillämpningar på land och till sjöss stor nytta av CNC-bearbetningstekniker inom flygindustrin. Moderna örlogsfartyg använder precisionsbearbetade komponenter i framdrivningssystem, vapenplattformar och kommunikationsenheter. På samma sätt innehåller markförsvarssystem komponenter av flyg- och rymdkvalitet i styrsystem, pansar och elektronisk krigföringsutrustning.

Medicinsk industri: Precision för livskritiska applikationer

Den medicinska industrin har blivit en av de överraskande stora mottagarna av CNC-bearbetningsteknik inom flygindustrin, särskilt inom följande områden:

Kirurgiska instrument och implantat

Kirurgiska instrument och medicinska implantat har många gemensamma krav med komponenter inom flygindustrin:

- Extrem precision

- Biokompatibilitet

- Motståndskraft mot steriliseringsprocesser

- Tillförlitlighet under stress

Titan, en stapelvara inom flyg- och rymdindustrin, har blivit det material som väljs för många ortopediska implantat på grund av sin biokompatibilitet och styrka. De tekniker som förfinats inom flygplansbearbetning gör det möjligt att skapa komplexa geometrier i dessa medicintekniska produkter, t.ex. de porösa ytor som behövs för beninväxt i implantat.

Utrustning för medicinsk bildbehandling

Avancerade medicinska bildsystem som MR-maskiner och CT-scannrar innehåller många precisionskomponenter som drar nytta av bearbetningstekniker från flygindustrin. Dessa komponenter kräver exceptionell dimensionsstabilitet och icke-magnetiska egenskaper - specialiteter inom flyg- och rymdtillverkning.

Fordon och racing: Prestanda genom precision

Fordonsindustrin, särskilt högpresterande och racingsektorer, använder i allt högre grad CNC-bearbetningstekniker för flyg- och rymdindustrin.

Formel 1 och motorsport

I Formel 1-tävlingar, där millisekunder avgör segern, använder teamen i stor utsträckning bearbetningsmetoder från rymdindustrin för motorkomponenter, fjädringssystem och aerodynamiska element. Dessa delar kräver:

- Extremt lätt konstruktion

- Förmåga att motstå höga varvtal och temperaturer

- Exakta egenskaper för vätske- och luftflöden

- Motståndskraft mot utmattning under cyklisk belastning

Utveckling av elfordon

Den snabbt växande marknaden för elfordon drar stor nytta av CNC-bearbetning inom flyg- och rymdindustrin. Komponenter till batterihöljen, motordelar och värmesystem kräver alla den precision och de materialegenskaper som utvecklats för flyg- och rymdtillämpningar.

Telekommunikations- och satellitindustrin

Det globala telekommunikationsnätet är i hög grad beroende av satellitsystem med komponenter som tillverkas med CNC-bearbetningsteknik för flyg- och rymdindustrin. Dessa applikationer kräver:

- Exceptionella RF-egenskaper

- Termisk stabilitet i rymdmiljöer

- Viktoptimering för effektivare uppskjutning

- Lång livslängd utan underhåll

Antennsystem, vågledare och strukturella komponenter i satelliter drar direkt nytta av den tillverkningskapacitet som utvecklats för flyg- och rymdtillämpningar.

Framtida trender inom val av leverantör av CNC-bearbetning för flyg- och rymdindustrin?

Har du funderat på hur morgondagens flyg- och rymdtillverkning kommer att omforma din process för leverantörsval? Den snabba tekniska utvecklingen och de nya branschstandarderna kan göra att även erfarna inköpare känner sig osäkra på vilka leverantörsrelationer som kommer att vara värdefulla under de kommande åren.

Framtidens val av leverantör för CNC-bearbetning inom flygindustrin kommer i allt högre grad att fokusera på digital integration, hållbarhetsmetoder och avancerade materialegenskaper. Företag som kan visa att de behärskar dessa nya trender samtidigt som de upprätthåller grundläggande kvalitets- och tillförlitlighetsstandarder kommer att bli föredragna partners i flygets leveranskedja.

Digital omvandling inom flyg- och rymdindustrin

Tillverkningslandskapet inom flygindustrin genomgår en betydande digital omvandling som i grunden kommer att förändra hur vi utvärderar och väljer leverantörer av CNC-bearbetning. Detta skifte sträcker sig långt bortom grundläggande automatisering och skapar helt nya möjligheter för samarbete och kvalitetssäkring.

Industri 4.0-integration

Leverantörer som ligger i framkant när det gäller implementering av Industri 4.0 positionerar sig som värdefulla långsiktiga partner. I mina diskussioner med inköpsteam inom flygindustrin har jag observerat en växande preferens för maskinbearbetningspartners med digital tillverkningskapacitet som inkluderar:

- System för produktionsövervakning i realtid

- Digitala tvillingar av tillverkningsprocesser

- IoT-aktiverad utrustning med förebyggande underhåll

- Molnbaserade kvalitetsledningssystem

Dessa tekniker ger en oöverträffad insyn i tillverkningsverksamheten. När du utvärderar framtida leverantörer bör du leta efter dem som kan visa hur deras digitala infrastruktur direkt förbättrar detaljkvaliteten, minskar ledtiderna och förbättrar kommunikationen under hela produktionsprocessen.

Kapacitet för cybersäkerhet

Med ökad uppkoppling följer ökade säkerhetsproblem, särskilt inom flyg- och rymdtillämpningar där ITAR-överensstämmelse6 och skydd av immateriella rättigheter är av yttersta vikt. Framåtblickande leverantörer investerar i robusta cybersäkerhetsramverk som skyddar designdata och tillverkningsprocesser.

Vid utvärdering av leverantörer för framtida projekt rekommenderar jag att man begär detaljerad information om dem:

- Protokoll för dataskydd för både digitala och fysiska tillgångar

- Utbildningsprogram för cybersäkerhet för anställda

- Procedurer för hantering av incidenter

- Regelbundna säkerhetsrevisioner och certifieringar

Hållbarhet som urvalsfaktor

Miljöhänsyn håller snabbt på att bli en avgörande faktor vid val av leverantör till flygindustrin. Denna förändring återspeglar både regleringstryck och marknadens krav på mer hållbara tillverkningsmetoder.

Energieffektiv tillverkning

Ledande leverantörer av CNC-bearbetning inom flyg- och rymdindustrin investerar i energieffektiv utrustning och processer som minskar koldioxidavtrycket samtidigt som precision och kvalitet bibehålls. På PTSMAKE har vi sett hur dessa initiativ inte bara gynnar miljön utan också ofta leder till kostnadsbesparingar som kan föras vidare till kunderna.

Leverantörer som visar engagemang för energieffektivitet visar vanligtvis:

- Investering i modern, energieffektiv CNC-utrustning

- Implementering av energiledningssystem

- Användning av förnybara energikällor

- Regelbundna energibesiktningar och förbättringsplaner

Minskning av materialavfall

Komponenter inom flyg- och rymdindustrin måste ofta bearbetas från massiva ämnen, vilket traditionellt leder till betydande materialspill. Framåtblickande leverantörer använder sig av teknik och metoder för att hantera denna utmaning:

| Strategi för minskning av avfall | Fördelar | Utmaningar vid genomförandet |

|---|---|---|

| Startmaterial med nära nätform | Minskar användningen av råmaterial med 30-40% | Kräver ytterligare förbehandling |

| Optimerade verktygsbanor och skärstrategier | Förbättrar materialutnyttjandet med 15-25% | Kräver avancerade programmeringskunskaper |

| Program för återvinning av material | Skapar materialsystem med slutna kretslopp | Kräver specialiserad återvinningskapacitet |

| Additiv-subtraktiv hybridtillverkning | Minimerar materialspill för komplexa geometrier | Betydande investeringar i ny teknik |

När du utvärderar framtida leverantörer bör du fråga efter specifika mätvärden för deras materialutnyttjande och initiativ för att minska avfallsmängden. De mest innovativa partnerna kommer att ha kvantifierbara mål och dokumenterade framsteg mot mer hållbara tillverkningsmetoder.

Kapacitet för avancerad materialbearbetning

Flygindustrin fortsätter att flytta fram gränserna med nya material som erbjuder förbättrade styrke-/viktförhållanden, temperaturbeständighet och andra specialegenskaper. Din framtida strategi för val av leverantörer bör prioritera partners med dokumenterad expertis inom bearbetning av dessa avancerade material.

Bearbetning av kompositmaterial

Traditionella metaller är fortfarande viktiga, men kompositmaterial blir allt vanligare i flyg- och rymdtillämpningar. Ledande leverantörer utvecklar specialiserad expertis inom:

- Bearbetning av kolfiberförstärkta polymerer (CFRP)

- Bearbetning av kompositer med keramisk matris

- Bearbetning av bikakestrukturer

- Tekniker för sammanfogning av hybridmaterial

När du utvärderar leverantörers kapacitet för bearbetning av kompositmaterial bör du inte bara titta på grundläggande utrustningslistor utan även undersöka deras erfarenhet av specifika materialtyper och konfigurationer. De mest värdefulla partnerna har dokumenterade processer och kvalitetsmått för varje material som de arbetar med.

Bearbetning av värmebeständiga superlegeringar

Nästa generations flygplansmotorer och hypersoniska applikationer kräver komponenter tillverkade av alltmer sofistikerade superlegeringar. Leverantörer med beprövad kompetens inom bearbetning av material som Inconel, Waspaloy och andra nickel- och koboltbaserade legeringar kommer att vara särskilt värdefulla när dessa material blir allt vanligare.

Min erfarenhet av att hantera komplexa flyg- och rymdprogram har visat att leverantörer som investerar i specialverktyg, fixturer och bearbetningsstrategier för dessa utmanande material i slutändan levererar överlägsna resultat när det gäller både kvalitet och kostnadseffektivitet.

Den mänskliga faktorn i framtida leverantörsrelationer

Trots ökad automatisering och digitalisering är det mänskliga elementet fortfarande avgörande för framgångsrika leverantörsrelationer inom flyg- och rymdindustrin. De mest värdefulla framtida partnerna kommer att kombinera teknisk kapacitet med starka samarbetsmetoder och talangutveckling.

Leta efter leverantörer som investerar i sin personalstyrka genom:

- Avancerade utbildningsprogram för maskinister och programmerare

- Utveckling av tvärfunktionella team

- System för bevarande och överföring av kunskap

- Samarbetsbaserade metoder för problemlösning

Dessa människocentrerade förmågor skiljer ofta de verkligt exceptionella leverantörerna från dem som bara har tillräckliga tekniska resurser.

Balans mellan precision och effektivitet vid CNC-bearbetning inom flyg- och rymdindustrin?

Har du någonsin undrat varför flyg- och rymdkomponenter kostar så mycket och tar så lång tid att tillverka? Eller varför även det minsta felet i en flygplansdel kan leda till katastrofala följder? Flygindustrin kräver perfektion i en värld där fysik och materialbegränsningar ständigt gör sig påminda.

Att balansera precision och effektivitet inom CNC-bearbetning för flyg- och rymdindustrin innebär stora utmaningar. Tillverkarna måste hålla extremt snäva toleranser samtidigt som de måste hantera värmeutveckling, verktygsslitage och cykeltider. Denna känsliga balans kräver avancerad processövervakning, optimala skärstrategier och ibland att man offrar hastighet för kvalitet.

Avvägningen precision-effektivitet

Vid bearbetning av komplexa geometrier inom flyg- och rymdindustrin är förhållandet mellan precision och effektivitet en ständig spänning. Under mitt arbete med kunder inom flyg- och rymdindustrin på PTSMAKE har jag märkt att denna balans varierar dramatiskt beroende på de specifika komponentkraven.

Hur precisionskrav påverkar bearbetningshastigheten

Flygindustrin kräver vanligtvis toleranser på ±0,0005 tum eller snävare för kritiska komponenter. Att uppnå denna precisionsnivå innebär ofta:

- Långsammare matningshastigheter för att minimera vibrationer

- Flera bearbetningssteg för att uppnå slutliga dimensioner

- Frekventa inspektioner i processen som avbryter bearbetningen

- Förlängda uppvärmningsperioder för maskinen för att ta hänsyn till värmeutvidgning

Vid bearbetning av turbinblad med komplexa profilytor kan vi till exempel behöva minska skärhastigheten med 30-50% jämfört med liknande operationer i mindre krävande industrier. Detta har en direkt inverkan på produktionstider och -kostnader.

Kostnaden för termisk hantering

Värmeutveckling vid höghastighetsbearbetning av legeringar för flyg- och rymdindustrin skapar stora utmaningar när det gäller att bibehålla måttnoggrannheten. Termisk deformation7 under bearbetningen kan leda till att måtten hamnar utanför acceptabla toleranser.

Effektiva hanteringsstrategier inkluderar:

| Tillvägagångssätt | Fördelar | Nackdelar |

|---|---|---|

| Översvämning av kylvätska | Utmärkt värmeavledning | Miljöhänsyn, krav på rengöring av delar |

| Smörjning med minsta möjliga mängd | Minskad miljöpåverkan | Kan vara otillräcklig för extrema förhållanden |

| Kryogenisk kylning | Överlägsen kylförmåga | Höga driftskostnader, specialutrustning behövs |

| Intermittent skärning | Tillåter värmeavledning | Förlänger maskinbearbetningstiden avsevärt |

På PTSMAKE har vi utvecklat optimerade kylprotokoll för olika flygplanslegeringar och hittat rätt balans mellan termisk hantering och produktivitet för varje specifik applikation.

Realtidsövervakning och adaptiv styrning

För att bibehålla effektiviteten utan att ge avkall på precisionen krävs sofistikerade övervakningssystem. Vid bearbetning av komplexa flyg- och rymdkomponenter måste flera variabler kontinuerligt följas upp:

Kritiska processparametrar

- Skärande krafter: Överdrivna krafter indikerar potentiellt verktygsslitage eller deflektion

- Vibrationsnivåer: Även mikrovibrationer kan påverka ytfinheten

- Termiska förhållanden: Temperaturfluktuationer i både maskin och arbetsstycke

- Dimensionell stabilitet: Mätning under pågående process för att verifiera överensstämmelse

Moderna bearbetningsceller för flyg- och rymdindustrin innehåller dessa övervakningssystem med sluten återkoppling för att automatiskt justera bearbetningsparametrarna. Detta gör det möjligt att bibehålla högsta möjliga effektivitet utan att riskera detaljkvaliteten.

Strategisk planering av verktygsbanor för komplexa geometrier

Komplexiteten i geometrierna inom flyg- och rymdindustrin kräver ofta sofistikerade verktygsbanestrategier. Traditionella metoder kan leda till ineffektivitet och kvalitetsproblem när man hanterar funktioner som t.ex:

- Tunna väggar i strukturella komponenter

- Djupa fickor med varierande golvkonturer

- Kompoundera krökta ytor med snäva toleranser

- Invändiga egenskaper som kräver specialverktyg

Genom att använda avancerade verktygsbanestrategier som trokoidal fräsning och adaptiv rensning kan vi bibehålla en konsekvent verktygsingrepp, vilket minskar belastningen på både skärverktyget och arbetsstycket. Detta tillvägagångssätt har hjälpt oss att minska bearbetningstiden med upp till 40% på vissa komplexa flygkomponenter samtidigt som ytkvaliteten faktiskt har förbättrats.

Materialspecifika utmaningar

Olika material inom flyg- och rymdindustrin innebär unika utmaningar när det gäller att balansera precision och effektivitet:

- Titanlegeringar: Utmärkt förhållande mellan styrka och vikt, men dålig värmeledningsförmåga kräver noggrann värmehantering

- Superlegeringar av nickel: Extrema hårdhets- och härdningsegenskaper kräver specialiserade skärstrategier

- Aluminium Aerospace-kvaliteter: Mjukare men kräver hög ytfinishkvalitet och tunnväggighet

- Kompositmaterial: Icke-homogena egenskaper skapar oförutsägbara skärförhållanden

Varje materialkategori kräver specifika verktyg, skärparametrar och övervakningsmetoder för att optimera balansen mellan precision och effektivitet. På PTSMAKE har vi utvecklat materialspecifika protokoll som bygger på omfattande tester och produktionserfarenhet.

Rollen för maskinens styvhet och dynamik

Valet av maskin spelar en avgörande roll när det gäller att balansera precision och effektivitet. Viktiga överväganden inkluderar:

- Statisk styvhet: Motstånd mot nedböjning under skärkrafter

- Dynamisk stabilitet: Förmåga att behålla noggrannheten under snabba rörelser

- Termisk stabilitet: Minimering av dimensionsavvikelser under längre operationer

- Dämpningsegenskaper: Absorbering av vibrationer under höghastighetsskärning

För flyg- och rymdarbeten som kräver både hög precision och rimlig effektivitet väljer vi vanligtvis maskiner med premiumspindelsystem, temperaturkontrollerade strukturer och avancerade styrsystem som kan se framåt för att optimera acceleration och retardation.

Att hitta rätt balans mellan precision och effektivitet vid CNC-bearbetning inom flyg- och rymdindustrin är fortfarande en av branschens största utmaningar. Det kräver ett heltäckande tillvägagångssätt som tar hänsyn till specifika detaljkrav, materialegenskaper, maskinkapacitet och strategier för processövervakning. Genom att noggrant optimera varje aspekt av tillverkningsprocessen kan vi uppnå de exceptionella kvalitetsstandarder som krävs för flyg- och rymdtillämpningar samtidigt som vi upprätthåller lönsamma produktionshastigheter.

Vilka certifieringar krävs för tillförlitliga CNC-bearbetningstjänster för flyg- och rymdindustrin?

Har du någonsin beställt flyg- och rymdkomponenter för att sedan upptäcka att de inte uppfyller branschstandarderna? Eller ännu värre, fått komponenter som klarat inspektionen men inte fungerat under drift? Flyg- och rymdindustrin har nolltolerans mot fel, men det kan vara överväldigande att navigera i labyrinten av nödvändiga certifieringar.

Tillförlitliga CNC-bearbetningstjänster för flyg- och rymdindustrin kräver minst AS9100-certifiering, tillsammans med ytterligare kvalifikationer som NADCAP, ISO 9001 och specifika OEM-godkännanden. Dessa certifieringar säkerställer att leverantörerna uppfyller rigorösa kvalitetsstandarder, upprätthåller korrekt dokumentation och följer specialiserade tillverkningsprotokoll för flyg- och rymdindustrin.

Certifieringars kritiska roll inom flyg- och rymdindustrin

I en värld med höga insatser inom flyg- och rymdtillverkning är certifieringar inte bara pappersarbete - de är viktiga skyddsåtgärder. När jag utvärderar potentiella tillverkningspartner för flyg- och rymdprojekt är certifieringsverifiering alltid mitt första steg. Dessa standardiserade kvalifikationer skapar en baslinje för kvalitetsledningssystem, processkontroller och teknisk kapacitet.

Flyg- och rymdindustrin kräver precision och tillförlitlighet utan motstycke. Ett enda tillverkningsfel kan leda till katastrofala fel, vilket är anledningen till att tillsynsmyndigheter och OEM-företag har etablerat så omfattande certifieringsramverk. Dessa certifieringar ger ett strukturerat förhållningssätt till kvalitet som sträcker sig bortom delarnas fysiska egenskaper och omfattar hela tillverkningsprocessen.

AS9100: Guldstandarden för tillverkning inom flyg- och rymdindustrin

AS9100 är en hörnstenscertifiering för tillverkning inom flyg- och rymdindustrin. Denna standard bygger på ISO 9001 men lägger till cirka 100 ytterligare krav som är specifika för kvalitet och säkerhet inom flyg- och rymdindustrin. Efter att ha arbetat med många leverantörer har jag observerat att AS9100-certifierade partners konsekvent levererar överlägsna resultat tack vare deras:

- Rigorösa processkontroller och dokumentation

- Förbättrad spårbarhet genom alla produktionssteg

- Omfattande riskhanteringssystem

- Strikt uppmärksamhet på förebyggande av förfalskade delar

- Avancerad konfigurationshantering

Den aktuella revideringen, AS9100 Rev D, integreras med andra viktiga standarder för att skapa en heltäckande metod för kvalitetsstyrning. Det handlar inte bara om att uppfylla kundernas krav - det handlar om att skapa en kultur där kvalitet är inbyggt i varje process.

NADCAP: Processpecifik certifiering för specialprocesser

Medan AS9100 omfattar övergripande kvalitetsstyrning, fokuserar NADCAP (National Aerospace and Defense Contractors Accreditation Program) på speciella processer som är avgörande för integriteten hos komponenter inom flyg- och rymdindustrin. Dessa inkluderar:

| Särskild process | Beskrivning | Varför det är viktigt |

|---|---|---|

| Värmebehandling | Termisk bearbetning för att ändra materialegenskaper | Säkerställer materialets hållfasthet och hållbarhet |

| Kemisk bearbetning | Ytbehandlingar och ytbeläggningar | Ger korrosionsbeständighet och specifika ytegenskaper |

| Oförstörande provning | Inspektionsmetoder som inte förstör detaljen | Verifierar den interna integriteten utan att äventyra komponenten |

| Svetsning | Sammanfogning av material | Skapar strukturella bindningar som måste stå emot extrema förhållanden |

| Förbättring av ytan | Shot peening, laser peening | Förbättrar utmattningshållfastheten och komponenternas livslängd |

NADCAP-certifiering för dessa processer visar på exceptionell kapacitet inom dessa specialområden. Jag har funnit att leverantörer med NADCAP-certifieringar vanligtvis uppvisar överlägsen förståelse för metallurgiska omvandlingar8 under tillverkningen, vilket direkt påverkar detaljens prestanda.

Tillverkarspecifika certifieringar och godkännanden

Utöver branschstandardiserade certifieringar har många OEM-företag sina egna godkännandeprogram. Boeings D1-9000, Airbus AIMS och liknande program fastställer ytterligare krav som är skräddarsydda för specifika tillverkares behov. På PTSMAKE har vi navigerat genom dessa godkännandeprocesser för att stödja olika tier-one-leverantörer inom flyg- och rymdindustrin.

Dessa tillverkarspecifika godkännanden omfattar ofta:

- Specialiserade protokoll för materialhantering

- Anpassade inspektionskriterier

- Proprietära processpecifikationer

- Unika krav på dokumentation

ISO 9001: Grunden för kvalitetsstyrning

Även om flygspecifika certifieringar bygger på ISO 9001 är denna grundläggande standard för kvalitetsstyrning fortfarande mycket viktig. Den fastställer ramverket för:

- Processbaserade metoder för kvalitetsstyrning

- Evidensbaserat beslutsfattande

- Metoder för ständiga förbättringar

- Riskbaserat tänkande

Ett robust ISO 9001-system fungerar som den ryggrad på vilken de flygspecifika kraven byggs upp. Leverantörer som inte har en stark implementering av ISO 9001 har ofta svårt att uppfylla de mer krävande standarderna inom flyg- och rymdindustrin.

Krav på materialcertifieringar och spårbarhet

Komponenter för flyg- och rymdindustrin kräver fullständig materialspårbarhet från råmaterial till färdig detalj. Detta inkluderar:

- Materialprovningsrapporter (MTR) som dokumenterar kemisk sammansättning

- Verifiering av fysisk egendom

- Spårbarhet för värmeparti

- Dokumentation av råvarukällor

Möjligheten att spåra varje komponent tillbaka till dess ursprungliga materialbatch är inte förhandlingsbar inom flyg- och rymdtillverkning. När jag granskar potentiella leverantörer kontrollerar jag alltid att deras materialhanterings- och dokumentationssystem uppfyller dessa högt ställda krav.

Miljö- och säkerhetscertifieringar

Modern flygplanstillverkning måste också hantera miljö- och arbetsplatssäkerhetsfrågor genom certifieringar som:

- ISO 14001 för miljöledning

- ISO 45001 för hälsa och säkerhet på arbetsplatsen

- Överensstämmelse med REACH, RoHS och andra bestämmelser om materialbegränsningar

Dessa certifieringar säkerställer att tillverkningsprocesserna minimerar miljöpåverkan och samtidigt skyddar arbetstagarnas säkerhet - faktorer som blir allt viktigare för en hållbar flyg- och rymdtillverkning.

Hur man verifierar leverantörscertifieringar

När du väljer en partner för bearbetning inom flyg- och rymdindustrin är det viktigt med en noggrann verifiering av certifieringen. Jag rekommenderar:

- Begära aktuella kopior av alla certifieringsdokument

- Verifiering av certifieringar genom officiella registerdatabaser

- Genomföra revisioner på plats för att bekräfta genomförandet

- Granskning av nyligen genomförda kundgodkännanden och referenser

På PTSMAKE upprätthåller vi omfattande certifieringsdokumentation och välkomnar kundverifiering av våra kvalitetssystem. Denna öppenhet skapar det förtroende som är nödvändigt för framgångsrika partnerskap inom flyg- och rymdindustrin.

Hur förbättrar snabb prototypframtagning effektiviteten inom CNC-bearbetning för flyg- och rymdindustrin?

Har du någonsin stått inför snäva deadlines för flyg- och rymdtillverkning samtidigt som du kämpat med konstruktionsfel som upptäckts för sent? Eller kanske har du upplevt frustrationen över kostsamma produktionsförändringar när problem inte identifierades under designfasen? Dessa utmaningar kan få även de mest noggrant planerade flyg- och rymdprojekt att spåra ur.

Snabb prototypframtagning förbättrar avsevärt effektiviteten inom CNC-bearbetning för flyg- och rymdindustrin genom att låta ingenjörer testa konstruktioner före full produktion, vilket minskar kostsamma fel, påskyndar utvecklingscyklerna och möjliggör validering av komplexa geometrier. Detta tillvägagångssätt minskar den totala tillverkningstiden med upp till 70% samtidigt som kvaliteten på den slutliga detaljen förbättras.

Skärningspunkten mellan snabb prototyptillverkning och flyg- och rymdtillverkning

Snabb prototyptillverkning har revolutionerat hur vi arbetar med tillverkning av komponenter för flyg- och rymdindustrin. Genom att snabbt skapa fysiska modeller utifrån digitala ritningar kan vi validera koncept innan vi sätter igång med dyra produktionskörningar. Inom flygindustrin, där precisionen inte är förhandlingsbar och materialkostnaderna är betydande, ger detta tillvägagångssätt ett enormt värde.

Mitt team på PTSMAKE använder regelbundet tekniker för snabb prototypframtagning för att hjälpa våra kunder inom flyg- och rymdindustrin att optimera sina delar före fullskalig produktion. Möjligheten att fysiskt hålla, testa och utvärdera komponenter förbättrar slutprodukten dramatiskt samtidigt som den totala utvecklingstiden förkortas.

Fördelar med att integrera snabb prototypframtagning i CNC-bearbetning för flyg- och rymdindustrin

Flygindustrin kräver exceptionella kvalitetsstandarder, och snabb prototyptillverkning erbjuder flera viktiga fördelar:

Validering av design: Ingenjörer kan snabbt testa flera iterationer av en komponentdesign utan de kostnader som är förknippade med fullständiga produktionsserier.

Testning av komplex geometri: Komponenter inom flyg- och rymdindustrin har ofta intrikata geometrier som är svåra att visualisera enbart med CAD-programvara. Med snabba prototyper kan ingenjörerna verifiera att dessa komplexa former fungerar som avsett.

Viktoptimering: I flyg- och rymdtillämpningar är varje gram viktigt. Prototyptillverkning möjliggör exakt viktreduktion samtidigt som den strukturella integriteten bibehålls.

Funktionell testning: Prototyper är viktiga för flyg- och rymdtillämpningar och kan genomgå inledande tester för att verifiera prestanda under driftsförhållanden.

Validering av materialval: Olika material beter sig olika vid maskinbearbetning. Prototyptillverkning hjälper ingenjörerna att bekräfta materialvalen innan de bestämmer sig för dyra legeringar av flyg- och rymdkvalitet.

Tekniker för snabb prototyptillverkning inom flyg- och rymdtillämpningar

Flera additiv tillverkning9 används ofta tillsammans med traditionell CNC-bearbetning för prototyptillverkning inom flyg- och rymdindustrin:

| Teknik | Fördelar | Typiska tillämpningar |

|---|---|---|

| Modellering med smält deposition (FDM) | Låg kostnad, snabb leverans | Konceptmodeller, test av passform |

| Selektiv lasersintring (SLS) | God hållfasthet, inga stödstrukturer behövs | Funktionella prototyper, komplexa geometrier |

| Direkt metallsintring med laser (DMLS) | Skapar metalldelar direkt, hög precision | Slutdelar, komplexa metallkomponenter |

| Stereolitografi (SLA) | Utmärkt ytfinish, hög detaljrikedom | Visuella modeller, mönster för gjutning |

| CNC-bearbetning | Hög noggrannhet, faktiska produktionsmaterial | Funktionella prototyper, produktion av små volymer |

Effektivisera utvecklingscyklerna med snabb prototypframtagning

En av de viktigaste fördelarna jag har sett är hur snabb prototyptillverkning komprimerar utvecklingstiderna. Traditionella utvecklingscykler inom flyg- och rymdindustrin varade ofta i åratal, men med avancerad prototyptillverkning kan vi minska den tiden dramatiskt.

Accelererad design-iterationsprocess

I den traditionella designprocessen kunde det ta månader mellan iterationerna när teamen väntade på maskintillverkade prototyper. Nu kan vi producera prototyper på dagar eller till och med timmar, vilket möjliggör:

- Snabbare feedback på design: Ingenjörerna får snabbt fysiska delar, vilket möjliggör snabba förbättringar av konstruktionen.

- Parallell utveckling: Flera designvarianter kan testas samtidigt.

- Tidig upptäckt av problem: Problem som kanske bara dyker upp under tillverkningen identifieras innan produktionen startar.

På PTSMAKE har vi implementerat en hybridmetod som kombinerar snabb prototypframtagning med traditionell CNC-bearbetning. Detta gör det möjligt för våra kunder inom flyg- och rymdindustrin att snabbt validera konstruktioner med hjälp av kostnadseffektiv prototyptillverkning och sedan övergå sömlöst till CNC-bearbetning med precision för de slutliga delarna.

Kostnadsimplikationer och ROI-överväganden

De ekonomiska fördelarna med att införa snabb prototypframtagning är betydande:

- Minskade skrotpriser: Genom att identifiera problem före produktion minimeras avfallet.

- Lägre verktygskostnader: Ändringar som görs under prototypfasen undviker dyra verktygsmodifieringar senare.

- Minimerade produktionsavbrott: Väl testade konstruktioner minskar sannolikheten för produktionsstopp.

- Optimerad materialanvändning: Prototyptillverkning hjälper ingenjörer att utveckla delar som utnyttjar materialen mer effektivt.

Implementeringsstrategi för verkliga världen

För att maximera fördelarna med snabb prototypframtagning inom CNC-bearbetning för flyg- och rymdindustrin rekommenderar jag att du följer dessa praktiska steg:

Börja med tydliga krav: Definiera kritiska prestandaparametrar och framgångskriterier innan prototyptillverkningen påbörjas.

Välj rätt metod för prototypframtagning: Välj teknik baserat på vad du behöver validera (form, passform eller funktion).

Design för testbarhet: Säkerställa att prototyper enkelt kan testas mot kraven.

Planera för iteration: Lägg in tid för flera designiterationer i projektschemat.

Planering av övergången: Utveckla en tydlig väg från prototyp till produktion, inklusive dokumentation av alla designändringar.

Exempel på fall: Optimering av turbinkomponenter

I ett nyligen genomfört projekt på PTSMAKE hjälpte vi en kund inom flyg- och rymdindustrin att optimera en komplex turbinkomponent. Inledningsvis skapade vi snabba prototyper med SLS-teknik för att validera den grundläggande konstruktionen. Efter tre designiterationer övergick vi till DMLS-prototyper för funktionstestning. Slutligen övergick vi till 5-axlig CNC-bearbetning för produktionsdelar med titanlegering. Detta tillvägagångssätt minskade utvecklingstiden med 60% och sänkte produktionskostnaderna genom att identifiera och lösa flödesproblem före full produktion.

Nyckeln till framgång inom flyg- och rymdtillverkning är inte bara att ha avancerad teknik - det är också att veta hur man integrerar olika tekniker i en sammanhängande utvecklingsprocess. Snabb prototypframtagning fungerar som en bro mellan design och produktion och säkerställer att delarna är optimerade för både prestanda och tillverkningsbarhet när de når CNC-bearbetningsstadiet.

Kan CNC-bearbetning för flyg- och rymdindustrin hantera både storskaliga och anpassade beställningar?

Har du någonsin stått mellan behovet av en stor produktion av flyg- och rymdkomponenter och behovet av högspecialiserade kundanpassade delar och undrat om en och samma tillverkare kan hantera båda? Dilemmat intensifieras när snäva tidsfrister och strikta branschspecifikationer kommer in i bilden, vilket får dig att ifrågasätta om flexibilitet och skala verkligen kan samexistera.

Ja, modern CNC-bearbetning för flyg- och rymdindustrin kan effektivt hantera både storskaliga och anpassade beställningar. Avancerade tillverkningsanläggningar använder skalbara produktionssystem, integrerad kvalitetskontroll och mångsidig bearbetningsteknik som gör att de kan växla mellan standardiserad högvolymproduktion och specialiserade engångskomponenter samtidigt som de upprätthåller precision och certifieringsöverensstämmelse av flyg- och rymdkvalitet.

Skalspektrumet inom flyg- och rymdtillverkning

Flygindustrin utgör en unik utmaning när det gäller tillverkningskrav. Å ena sidan kan produktionen av kommersiella flygplan kräva tusentals identiska komponenter. Å andra sidan kan specialiserade flygplansapplikationer behöva en enda exakt konstruerad del med unika specifikationer. Detta skapar ett spektrum av tillverkningsbehov som få branscher efterfrågar.

Produktionskapacitet i stor skala

När vi talar om storskalig flyg- och rymdtillverkning handlar det om produktion av standardiserade delar i stora volymer. Dessa komponenter inkluderar ofta:

- Strukturella ramelement

- Fästen för motormontering

- Komponenter till inredningsarmatur

- Standardfästelement och anslutningar

Moderna CNC-bearbetningscentra för flyg- och rymdindustrin har utvecklats för att hantera dessa storskaliga krav med hjälp av flera viktiga tekniker:

- Fleraxliga bearbetningscentra som kan arbeta kontinuerligt

- Automatiserade materialhanteringssystem

- Funktioner för robotiserad lastning/lossning

- Avancerade verktygshanteringssystem

Effektiviteten i dessa system kommer från deras förmåga att upprätthålla en jämn kvalitet samtidigt som genomströmningen maximeras. I min erfarenhet av att hantera flyg- och rymdproduktion på PTSMAKE har jag sett hur våra bearbetningscentra med hög kapacitet kan producera tusentals identiska komponenter med toleranser som konsekvent hålls inom ±0,0005 tum (0,0127 mm).

Anpassad orderhantering

I den motsatta änden av spektrumet finns anpassade beställningar med låg volym som kan innebära:

- Prototypkomponenter för nya flygplanskonstruktioner

- Ersättningsdelar för äldre system

- Specialiserade komponenter för testutrustning

- Delar av engångskaraktär för forskning och utveckling

Specialtillverkning inom flyg- och rymdindustrin kräver ett fundamentalt annorlunda tillvägagångssätt. Även om liknande CNC-teknik används operativ metodik10 förändras dramatiskt. Programmeringen blir mer intensiv, ställtiderna ökar och det kan krävas specialverktyg.

Integration av båda kapaciteterna

Den verkliga frågan blir: kan en enda tillverkare effektivt hantera båda ytterligheterna? Enligt min bedömning är de viktigaste faktorerna som möjliggör denna dubbla kapacitet följande:

Adaptiva tillverkningssystem

De mest avancerade CNC-fabrikerna inom flyg- och rymdindustrin implementerar nu vad jag kallar "adaptiv tillverkning" - system som är utformade för att effektivt växla mellan olika produktionslägen. Detta inkluderar:

| Kapacitet | Storskalig nytta | Förmåner vid anpassad beställning |

|---|---|---|

| CAM-programvarans mångsidighet | Snabb programmering av flera identiska delar | Komplex programmering av enstaka delar |

| Modulär upphängning | Snabba omställningar för nya produktionsserier | Specialiserade spännanordningar för unika geometrier |

| Hantering av verktygsbibliotek | Optimerade verktygsbanor för högvolymskörningar | Specialiserade verktyg tillgängliga för anpassade krav |

| Simulering av digital tvilling | Optimering av produktionseffektiviteten | Verifiering av komplexa anpassade operationer |

Specialisering och flexibilitet hos arbetskraften

En annan kritisk faktor är det mänskliga elementet. Effektiva tillverkare med dubbla kapaciteter har team med:

- Produktionsspecialister som utmärker sig genom att optimera körningar i stora volymer

- Ingenjörsspecialister som kan hantera utmaningar med anpassad programmering

- Personal för allmän kvalitetskontroll som utbildats i båda scenarierna

- Projektledare som förstår de olika arbetsflödena

På PTSMAKE har vi utvecklat denna dubbla förmåga genom att skapa specialiserade team och samtidigt upprätthålla enhetliga kvalitetsstandarder och certifieringsprocesser. Detta säkerställer att både våra storskaliga flyg- och rymdkunder och de med anpassade, specialiserade behov får lämplig uppmärksamhet.

Kvalitetssäkring över hela skalspektrumet

För flyg- och rymdtillämpningar får kvaliteten inte äventyras oavsett orderstorlek. Detta innebär en särskild utmaning när man hanterar både storskaliga och kundanpassade beställningar. Så här hanterar effektiva CNC-maskinister detta:

Kvalitetssystem för storskalig produktion

- Implementering av statistisk processtyrning (SPC)

- Automatiserade system för inspektion på löpande band

- Protokoll för batchprovtagning

- Studier av processförmågan

Kvalitetssystem för specialbeställningar

- 100% inspektionsprotokoll

- Specialiserade mätlösningar

- Förbättrad dokumentation

- Anpassade testprocedurer

Det förenande elementet är ett omfattande kvalitetsledningssystem som kan anpassas till båda scenarierna samtidigt som det upprätthåller rigorösa flyg- och rymdstandarder som AS9100-överensstämmelse.

Kostnadsöverväganden och tillverkningsekonomi

Förståelsen för de ekonomiska realiteterna vid tillverkning med dubbla kapaciteter bidrar till att förklara varför vissa CNC-verkstäder väljer att specialisera sig medan andra erbjuder båda tjänsterna:

Skalekonomiska faktorer

Storskalig produktion drar nytta av:

- Avskrivna installationskostnader på många delar

- Fördelar med inköp av bulkmaterial

- Optimerat maskinutnyttjande

- Minskade programmeringskostnader per enhet

Anpassade värdeerbjudanden

Kundanpassad tillverkning motiverar högre kostnader genom:

- Specialiserad teknisk expertis

- Flexibel tillverkningskapacitet

- Förmåga till snabba insatser

- Unik problemlösningsförmåga

En tillverkare som kan hantera båda måste noggrant hantera dessa skilda ekonomiska modeller. Detta kräver vanligtvis separata kostnadsstrukturer och prisstrategier för varje typ av arbete, även om lokaler och utrustning är enhetliga.

Slutsats: Den integrerade förmågeansatsen

Efter att ha arbetat med hundratals flyg- och rymdprojekt, allt från enstaka prototyper till produktionsserier på tusentals exemplar, har jag kommit fram till att det mest effektiva tillvägagångssättet är vad jag kallar "integrated capability model". Enligt denna modell är storskalig och kundanpassad tillverkning inte motsatta krafter, utan kompletterande förmågor som stärker varandra.

En tillverkare som har båda dessa möjligheter kan utnyttja den precisionsteknik som krävs för kundanpassade projekt för att förbättra sin storskaliga produktion, samtidigt som den kan utnyttja den processeffektivitet som krävs för storskaliga projekt för att göra kundanpassade projekt mer ekonomiska. Detta skapar en kraftfull synergi som gynnar kunder inom flyg- och rymdindustrin oavsett var i spektrumet deras behov ligger.

Svaret på frågan om CNC-bearbetning inom flygindustrin kan hantera både storskaliga och kundanpassade order är definitivt ja - men bara när tillverkarna strategiskt utvecklar båda funktionerna som en del av en integrerad tillverkningsfilosofi i stället för att behandla dem som separata affärsområden.

Lär dig hur ytans interaktionsegenskaper påverkar flygplansdelarnas prestanda och tillförlitlighet. ↩

Klicka här för att lära dig mer om specialiserade bearbetningstekniker för svåra flygplansmaterial. ↩

Lär dig mer om provningsmetoder som bedömer materialegenskaper för flyg- och rymdtillämpningar. ↩

Lär dig mer om viktiga ackrediteringar för flyg- och rymdtillverkning för säkrare komponentval. ↩

Läs mer om hur denna specialiserade kylteknik förbättrar metalldelars hållbarhet och prestanda under extrema förhållanden. ↩

Klicka för detaljerade krav och certifieringsprocess för leverantörer till flygindustrin. ↩

Klicka för detaljerad analys av termiska effekter vid bearbetning inom flyg- och rymdindustrin. ↩

Lär dig hur materialegenskaperna förändras under bearbetningsprocessen för att förbättra detaljens prestanda. ↩

Lär dig hur additiv teknik kan förändra dina flyg- och rymdprojekt. ↩

Lär dig hur arbetsflöden för specialiserad tillverkning optimerar både kundanpassade och storskaliga projekt. ↩