Har du svårt att välja rätt aluminiumlegering för dina kritiska flyg-, rymd- eller försvarsapplikationer? Många ingenjörer står inför den här utmaningen och riskerar att projektet misslyckas genom att välja material som inte kan motstå miljöer med höga påfrestningar eller uppfylla exakta prestandakrav.

Aluminium 7075 är en höghållfast zinkbaserad legering som är känd för sitt exceptionella förhållande mellan styrka och vikt, utmärkta utmattningshållfasthet och goda bearbetbarhet. Den används främst inom flyg- och rymdindustrin, försvaret och i applikationer med hög belastning och erbjuder överlägsen prestanda där standardaluminiumlegeringar skulle misslyckas.

Under mina år på PTSMAKE har jag arbetat med många kunder som först förbisett aluminium 7075 för sina kritiska applikationer. Denna kraftfulla legering ger styrka som är jämförbar med många stål men med bara en tredjedel av vikten. Om du konstruerar komponenter som måste fungera under extrema förhållanden och samtidigt hålla en minimal vikt, kommer informationen nedan att hjälpa dig att förstå varför 7075 kan vara den perfekta lösningen för ditt nästa projekt.

Är 7075 aluminium starkare än 6061?

Har du någonsin stått där och stirrat på materialspecifikationerna, sliten mellan att välja 7075 eller 6061 aluminium för ditt kritiska projekt? Det där frustrerande ögonblicket när du behöver den perfekta balansen mellan styrka, vikt och kostnad, men de tekniska databladen verkar flyta ihop i en förvirrande röra?

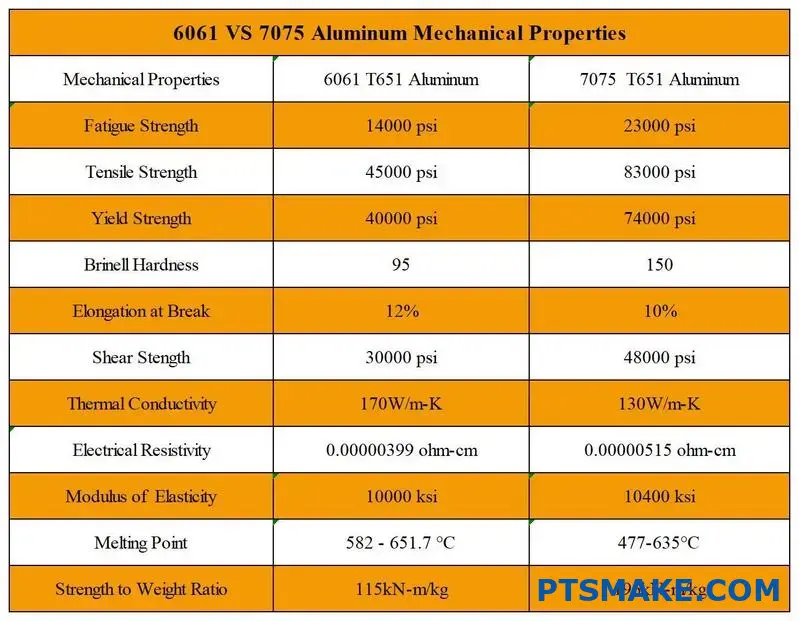

Ja, 7075 aluminium är betydligt starkare än 6061. 7075 har nästan dubbelt så hög draghållfasthet (83.000 psi jämfört med 45.000 psi) och överlägsen sträckgräns, vilket gör den idealisk för applikationer med hög belastning inom flyg- och försvarsindustrin, medan 6061 ger bättre korrosionsbeständighet och svetsbarhet till en lägre kostnad.

Förstå beteckningar för aluminiumlegeringar

Innan vi dyker ner i hållfasthetsjämförelsen är det viktigt att förstå vad dessa siffror faktiskt betyder. Det fyrsiffriga beteckningssystemet för aluminiumlegeringar utvecklades av Aluminum Association för att klassificera olika aluminiumkompositioner och deras egenskaper.

Den första siffran anger det huvudsakliga legeringselementet. Både 6061 och 7075 är smideslegeringar, där "6" betyder att magnesium och kisel är de primära legeringselementen, medan "7" betyder att zink är det huvudsakliga tillskottet. Den andra siffran anger ändringar av de ursprungliga legerings- eller föroreningsgränserna, medan de två sista siffrorna identifierar den specifika legeringen inom serien.

Jämförelse av mekaniska egenskaper

Vid jämförelse av hållfasthetsegenskaper behöver flera viktiga mått utvärderas:

Draghållfasthet

7075-aluminium överträffar 6061 avsevärt i draghållfasthet, särskilt i T6-anlöpningstillståndet:

| Fastighet | 7075-T6 | 6061-T6 | Skillnad |

|---|---|---|---|

| Slutlig draghållfasthet | 83.000 psi (572 MPa) | 45.000 psi (310 MPa) | ~84% starkare |

| Utbyteshållfasthet | 73.000 psi (503 MPa) | 40.000 psi (276 MPa) | ~83% starkare |

| Töjning vid brott | 11% | 12% | Liknande duktilitet |

Enligt min erfarenhet av att arbeta med flyg- och rymdkomponenter på PTSMAKE gör denna överlägsna draghållfasthet 7075 till det föredragna valet för strukturellt kritiska applikationer där fel inte är ett alternativ.

Jämförelse av hårdhet

Hårdheten korrelerar starkt med slitstyrka och bearbetbarhet:

| Legering | Brinell-hårdhet | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Denna stora skillnad i hårdhet förklarar varför 7075 ofta specificeras för komponenter som utsätts för högt slitage.

Utmattningshållfasthet

För komponenter som utsätts för cyklisk belastning blir utmattningshållfastheten kritisk. 7075-T6 ger en utmattningshållfasthet på cirka 159 MPa (23.000 psi) vid 5×10^8 cykler, jämfört med 6061-T6:s 96 MPa (14.000 psi). Denna uthållighetsgräns1 fördel gör 7075 särskilt värdefullt i applikationer som strukturella komponenter för flygplan och högpresterande fordonsdelar.

Kemisk sammansättning och dess inverkan på hållfastheten

Den kemiska sammansättningen har en direkt inverkan på prestandaegenskaperna:

| Element | 7075 (%) | 6061 (%) | Påverkan på egenskaper |

|---|---|---|---|

| Zink | 5.1-6.1 | 0,25 max | Primärt förstärkningselement i 7075 |

| Magnesium | 2.1-2.9 | 0.8-1.2 | Bidrar till styrka och korrosionsbeständighet |

| Koppar | 1.2-2.0 | 0.15-0.4 | Ökar hållfastheten men minskar korrosionsbeständigheten |

| Kisel | 0,4 max | 0.4-0.8 | Primärt legeringselement med Mg i 6061 |

Den högre zinkhalten i 7075 skapar större potential för utskiljningshärdning, medan koppartillsatsen ytterligare förbättrar hållfastheten på bekostnad av viss korrosionsbeständighet.

Applikationsöverväganden utöver styrka

Även om 7075 aluminium är klart starkare är styrka inte den enda faktorn som är viktig vid materialval:

Bearbetbarhet

Trots sin högre hårdhet bearbetas 7075-aluminium exceptionellt bra. På PTSMAKE har vi upptäckt att med rätt skärparametrar kan 7075 ofta bearbetas mer effektivt än 6061 eftersom det ger renare spånor och tillåter aggressiva materialavverkningshastigheter. Verktygsslitaget är dock vanligtvis högre med 7075.

Svetsbarhet

6061 har en klar fördel när det gäller svetsbarhet. Den är lätt att svetsa med konventionella metoder som TIG och MIG. Däremot anses 7075 vara en av de mer utmanande aluminiumlegeringarna att svetsa på grund av dess höga zinkhalt, som bidrar till känslighet för varmsprickning.

Motståndskraft mot korrosion

6061 ger i allmänhet bättre korrosionsbeständighet, särskilt i marina miljöer. 7075, särskilt med sin högre kopparhalt, kräver ytterligare skydd som anodisering eller konverteringsbeläggning i korrosiva miljöer.

Överväganden om kostnader

Prisskillnaden mellan dessa legeringar kan vara betydande, där 7075 vanligtvis är 30-50% dyrare än 6061. Denna kostnadsskillnad gör 6061 mer ekonomiskt för applikationer där dess måttliga styrka är tillräcklig.

Gör rätt val för din applikation

Valet mellan dessa legeringar bör vara applikationsstyrt:

- Välj 7075 när: Maximal styrka och utmattningshållfasthet är av största vikt, vikten är kritisk och den högre kostnaden motiveras av prestandakraven.

- Välj 6061 när: Måttlig styrka är tillräckligt, svetsbarhet krävs, korrosionsbeständighet är viktigt eller budgetbegränsningar är betydande.

Inom precisionstillverkning finns det sällan en lösning som passar alla. Genom noggrant materialval baserat på specifika applikationskrav kan vi optimera både prestanda och kostnadseffektivitet.

Vad används 7075 aluminium till?

Har du någonsin undrat varför vissa komponenter inom flyg- och rymdindustrin inte går sönder under extrema påfrestningar? Eller varför högpresterande mountainbikes kan ta så mycket stryk utan att gå sönder? Det till synes magiska materialet bakom dessa tekniska underverk går ofta obemärkt förbi, men det är avgörande för otaliga applikationer där fel inte är ett alternativ.

7075-aluminium används främst inom flyg, militär, transport och sportutrustning där ett högt hållfasthets-/viktförhållande är avgörande. Denna aluminiumlegering erbjuder exceptionella mekaniska egenskaper, inklusive överlägsen styrka som kan jämföras med många stål samtidigt som aluminiumets lättviktsegenskaper bibehålls.

Viktiga användningsområden för 7075 aluminium

Tillämpningar inom flyg- och rymdindustrin

Flyg- och rymdindustrin var faktiskt födelseplatsen för 7075 aluminium. Denna legering utvecklades på 1940-talet och blev snabbt det viktigaste materialet för strukturella komponenter i flygplan. När du bygger något som behöver vara både lätt och otroligt starkt är 7075 aluminium ofta den perfekta lösningen.

I moderna flygplan hittar du denna höghållfasta legering i:

- Stommar och skott till flygplanskroppen

- Vingbalkar och stringers

- Komponenter till landningsställ

- Strukturella stöd

Det som gör 7075 särskilt värdefullt för flyg- och rymdtillämpningar är dess utmärkta utmattningshållfasthet. Flygplanskomponenter utsätts för otaliga belastningscykler under sin livslängd, och denna legering bibehåller sin strukturella integritet genom dessa upprepade belastningscykler bättre än många alternativa material.

Militär- och försvarstillämpningar

Den militära sektorn utnyttjar 7075-aluminiumets unika egenskaper för olika tillämpningar där prestanda inte får äventyras. Under mitt arbete med försvarsleverantörer på PTSMAKE har jag själv sett hur viktig denna legering är för:

- Pansarplåtskomponenter

- Strukturer för militära flygplan

- Missilkomponenter

- Taktisk utrustning

Kombinationen av hög draghållfasthet och bra ballistiskt motstånd2 gör 7075 aluminium särskilt värdefullt för skyddstillämpningar. Även om det vanligtvis inte används som det primära pansarmaterialet, fungerar det som utmärkt strukturellt stöd i sammansatta pansarsystem.

Transportindustrins användningsområden

Utöver flyg- och rymdindustrin använder transportindustrin i stor utsträckning 7075-aluminium när det är viktigt att minska vikten utan att kompromissa med hållfastheten:

| Ansökan om transport | Fördelar med 7075 aluminium |

|---|---|

| Högpresterande bildelar | Förbättrad bränsleeffektivitet, ökad acceleration |

| Komponenter till racerbilar | Överlägset förhållande mellan styrka och vikt, bättre köregenskaper |

| Ramar för mountainbikes | Hållbarhet med lättviktskonstruktion |

| Marina komponenter | Korrosionsbeständighet med anlöpning |

Inom fordonsindustrin, särskilt inom racing och högpresterande fordon, används 7075-komponenter för att minska vikten utan att ge avkall på strukturell integritet. Även om den vanligtvis är dyrare än andra aluminiumlegeringar, motiverar prestandafördelarna ofta kostnaden i specialiserade applikationer.

Sportutrustning Tillämpningar

Sportartikelindustrin har anammat 7075-aluminium för premiumutrustning där prestanda är viktigast:

- Utrustning för bergsklättring (karbinhakar, isyxor)

- Avancerade komponenter för bågskytte

- Baseboll- och softbollracketar

- Förstklassiga fiskerullar och komponenter

För dessa tillämpningar gör kombinationen av styrka, vikt och hållbarhet 7075-aluminium idealiskt. På PTSMAKE har vi tillverkat precisionskomponenter för tillverkare av sportartiklar som kräver inget mindre än perfekt prestanda från sina material.

Tillverkningsöverväganden för 7075 aluminium

Utmaningar vid maskinbearbetning

Även om 7075 har exceptionella mekaniska egenskaper innebär det unika utmaningar vid maskinbearbetning. Just hårdheten som gör den värdefull gör den också svårare att bearbeta jämfört med mjukare aluminiumlegeringar.

Enligt min erfarenhet på PTSMAKE krävs framgångsrik bearbetning av 7075 aluminium:

- Korrekt val av verktyg (hårdmetallverktyg ger ofta bäst resultat)

- Lämpliga skärhastigheter och matningar

- Effektiva kylstrategier för att hantera värmeuppbyggnad

- Specialiserad fixturering för att minimera arbetsstyckets rörelser

Materialets tendens till härdning innebär att bearbetningsstrategierna måste planeras noggrant för att undvika att skapa ytterligare svårigheter under tillverkningsprocessen.

Överväganden om värmebehandling

En av de mest avgörande aspekterna av att arbeta med 7075 aluminium är korrekt värmebehandling. Den vanligaste härdningen är T6, som ger en optimal balans mellan styrka och dimensionsstabilitet.

Den typiska värmebehandlingsprocessen omfattar:

- Lösningsvärmebehandling (upphettning till ca 900°F)

- Släckning (snabb nedkylning)

- Artificiellt åldrande (kontrollerad återuppvärmning)

Denna process förändrar materialegenskaperna dramatiskt och ökar draghållfastheten från cirka 33.000 psi i glödgat tillstånd till över 83.000 psi i T6-tillstånd. Processen måste dock kontrolleras noggrant för att undvika dimensionsförändringar som kan påverka toleranserna för den slutliga detaljen.

Jämförelse av 7075 aluminium med stål: Vilket har bättre egenskaper?

Har du någonsin fastnat i valet mellan aluminium 7075 och stål för ditt projekt? Kampen är verklig - att balansera viktkrav mot hållfasthetsbehov samtidigt som man håller sig inom budgeten kan kännas som ett omöjligt pussel, särskilt när deadlines närmar sig.

Även om 7075 aluminium inte är universellt starkare än stål, erbjuder det ett överlägset förhållande mellan styrka och vikt. En bit 7075-aluminium väger ungefär en tredjedel av stål med jämförbar styrka i vissa tillämpningar, vilket gör den idealisk för flyg- och rymdindustrin och högpresterande tillämpningar där vikten är viktig.

Bryta ner egenskaperna: 7075 aluminium vs. stål

När vi jämför material som 7075-aluminium och stål måste vi ta hänsyn till flera egenskaper utöver att bara titta på siffrorna för råstyrka. Efter att ha arbetat med båda materialen i stor utsträckning i olika projekt inom precisionstillverkning har jag lärt mig att sammanhanget är oerhört viktigt.

Jämförelse av draghållfasthet

Draghållfastheten för 7075-T6 aluminium (den vanligaste härdningen) ligger normalt mellan 510-540 MPa (74.000-78.000 psi). Detta är imponerande för en aluminiumlegering, men många stålsorter överträffar detta:

| Material | Draghållfasthet (psi) | Draghållfasthet (MPa) |

|---|---|---|

| 7075-T6 aluminium | 74,000-78,000 | 510-540 |

| Mjukt stål (A36) | 58,000-80,000 | 400-550 |

| 4140 stål (värmebehandlat) | 150,000-165,000 | 1,035-1,140 |

| Rostfritt stål 304 | 85,000 | 585 |

Som du kan se, medan 7075 aluminium överträffar vissa milda stål, har många stållegeringar betydligt högre draghållfasthet. Men draghållfasthet i sig berättar inte hela historien.

Styrka-till-vikt-förhållande: Den kritiska faktorn

Där 7075-aluminium verkligen briljerar är dess exceptionella förhållande mellan styrka och vikt. Med en densitet på endast ca 2,81 g/cm³ jämfört med stålets 7,85 g/cm³ ger aluminium 7075 enastående styrka till bara en tredjedel av vikten.

För specifik styrka3 beräkningar:

- 7075-T6 aluminium: ~196 kN-m/kg

- Stål (varierar beroende på typ): ~154 kN-m/kg för höghållfasta stål

Denna egenskap gör 7075 aluminium till det material vi på PTSMAKE väljer när vi tillverkar komponenter för flyg- och rymdindustrin, sportutrustning eller andra applikationer där viktminskningen är avgörande utan att ge avkall på den strukturella integriteten.

Utbyteshållfasthet och hårdhet

Sträckgränsen anger när ett material börjar deformeras permanent. 7075-T6 aluminium har en sträckgräns på ca 503 MPa (73.000 psi), vilket är jämförbart med många stål men lägre än höghållfasta stållegeringar.

När det gäller hårdhet mäter 7075-T6 aluminium typiskt 150 Brinell, medan:

- Mjukt stål: 120 Brinell

- Värmebehandlat stål: 280-600 Brinell (beroende på legering och behandling)

Skillnader i miljöprestanda

Motståndskraft mot korrosion

Stål behöver vanligtvis ytterligare behandlingar eller beläggningar för att motstå korrosion, medan aluminium naturligt bildar ett oxidskikt som ger ett visst inneboende skydd. Men 7075-aluminium är faktiskt mer känsligt för korrosion än många andra aluminiumlegeringar på grund av dess höga kopparinnehåll.

I min tillverkningserfarenhet på PTSMAKE rekommenderar vi ofta anodisering av 7075 aluminiumkomponenter eller applicering av andra skyddande ytbehandlingar när de kommer att utsättas för tuffa miljöer. För stålkomponenter är galvanisering eller specialbeläggningar vanligtvis nödvändiga.

Temperaturprestanda

Stål behåller i allmänhet sina strukturella egenskaper bättre vid extrema temperaturer:

| Material | Prestanda vid låga temperaturer | Prestanda vid höga temperaturer |

|---|---|---|

| 7075 Aluminium | Utmärkt ner till kryogeniska temperaturer | Förlorar styrka vid temperaturer över 93°C (200°F) |

| Stål (typiskt) | Bra vid låga temperaturer | Bibehåller hållfastheten upp till 538°C (1000°F) |

Denna temperaturskillnad blir kritisk i applikationer med höga driftstemperaturer, där stål ofta är det bästa valet trots sin viktnackdel.

Överväganden om kostnad och maskinbearbetning

7075 aluminium är i allmänhet dyrare än vanliga stål men erbjuder utmärkt bearbetbarhet. På PTSMAKE har vi funnit att den högre materialkostnaden för 7075 ofta kompenseras av:

- Minskad bearbetningstid och minskat verktygsslitage

- Lägre transportkostnader tack vare lägre vikt

- Minskad energiförbrukning i mobila applikationer

- Inget behov av målning (även om anodisering rekommenderas)

Valet av material beror i slutändan på dina specifika applikationskrav. För tillämpningar inom flyg, högpresterande fordon eller sportartiklar där vikten är kritisk, visar sig 7075 aluminium ofta vara överlägset trots att det inte har stålets absolut högsta hållfasthetsvärden.

Vilka är fördelarna och nackdelarna med 7075 aluminium?

Har du någonsin varit tvungen att välja mellan olika material för ett kritiskt projekt? Det där ögonblicket när du behöver exceptionell styrka men oroar dig för kostnadskonsekvenser eller korrosionsbeständighet? Att göra rätt materialval kan innebära skillnaden mellan ett lyckat projekt och ett kostsamt misslyckande.

7075-aluminium ger ett enastående styrka/vikt-förhållande och utmärkt utmattningshållfasthet, men medför högre kostnader och sämre svetsbarhet jämfört med andra aluminiumlegeringar. Dess exceptionella hårdhet gör den idealisk för flyg- och rymdtillämpningar, medan korrosionsproblem kan hanteras genom korrekt behandling.

Fördelar med 7075 aluminium

Överlägset förhållande mellan styrka och vikt

När man jämför aluminiumlegeringar står 7075 högst upp på pyramiden när det gäller styrka. Draghållfastheten är jämförbar med många stålsorter och ger denna prestanda till bara en tredjedel av vikten. Detta exceptionella förhållande mellan styrka och vikt gör det ovärderligt i tillämpningar där viktminskningen är avgörande men där styrkan inte får äventyras.

I mitt arbete med flyg- och rymdkunder på PTSMAKE har jag själv sett hur denna materialegenskap leder till bränslebesparingar och ökad nyttolastkapacitet. Materialet uppnår detta genom sin zinkbaserade sammansättning, som skapar en unik utskiljningshärdning4 mekanism som förstärker aluminiumets mikrostruktur.

Utmärkt utmattningshållfasthet

En annan framstående egenskap hos 7075 aluminium är dess anmärkningsvärda utmattningsbeständighet. Komponenter som utsätts för upprepade belastnings- och avlastningscykler går vanligtvis sönder mycket tidigare än vad deras statiska belastningsvärden skulle antyda. Men 7075 bibehåller sin integritet imponerande väl under dessa förhållanden.

Denna egenskap är särskilt värdefull i tillämpningar med vibrationer eller cyklisk belastning, t.ex:

- Strukturella komponenter för flygplan

- Högpresterande delar till fordonsindustrin

- Sportutrustning (cykelramar, klätterutrustning)

- Militär utrustning

Hög bearbetbarhet

Trots sin hårdhet kan 7075 aluminium bearbetas ganska bra när rätt teknik används. Detta gör det lämpligt för att skapa invecklade komponenter med snäva toleranser. På PTSMAKE CNC-bearbetar vi regelbundet 7075-komponenter med funktioner som kräver ±0,005 mm precision.

Materialet skär rent med rätt verktyg och svarar bra på både traditionella och moderna bearbetningsmetoder. Denna bearbetbarhet i kombination med hållfasthetsegenskaperna gör det idealiskt för komplexa precisionskomponenter.

Nackdelar med 7075 aluminium

Överväganden om kostnader

En betydande nackdel med 7075 aluminium är dess högre kostnad jämfört med mer vanliga aluminiumlegeringar. Prispremien finns av flera skäl:

- Mer komplex legeringsprocess

- Högre efterfrågan inom specialiserade branscher

- Strängare krav på kvalitetskontroll

I denna tabell jämförs ungefärliga relativa kostnader för vanliga aluminiumlegeringar:

| Aluminiumlegering | Index för relativa kostnader |

|---|---|

| 1100 (ren) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Även om denna kostnadsskillnad kan vara betydande för stora produktionsserier, motiveras den ofta av prestandafördelarna i kritiska applikationer.

Begränsad svetsbarhet

Den kanske viktigaste tekniska begränsningen för 7075 aluminium är dess dåliga svetsbarhet. Den höga zinkhalten som ger den exceptionella hållfastheten gör den också mycket känslig för svetssprickor och hållfasthetsreducering i värmepåverkade zoner.

Denna begränsning innebär att 7075-komponenter normalt kräver alternativa sammanfogningsmetoder:

- Mekanisk infästning (bultar, nitar)

- Självhäftande limning

- Specialiserade processer som friktionsomrörningssvetsning

I vissa tillverkningssituationer innebär denna begränsning att konstruktionen måste ändras eller att alternativa material måste användas när svetsade enheter krävs.

Sårbarhet för korrosion

Alla aluminiumlegeringar bildar ett naturligt oxidskikt som ger ett grundläggande korrosionsskydd, men 7075 är mer känsligt för vissa typer av korrosion än andra aluminiumlegeringar, särskilt

- Spänningskorrosionssprickbildning

- Korrosion genom exfoliering

- Galvanisk korrosion vid kontakt med vissa metaller

Denna sårbarhet kan minskas genom korrekta ytbehandlingar som anodisering, alodinering eller applicering av skyddande beläggningar. På PTSMAKE rekommenderar vi vanligtvis anodisering av 7075-komponenter som kommer att utsättas för tuffa miljöer, vilket lägger till ett lager av skydd samtidigt som dimensionell noggrannhet bibehålls.

Applikationsspecifika överväganden

Lämpligheten hos 7075 aluminium beror i slutändan på dina specifika applikationskrav. Jag tycker att det är bra att ta hänsyn till dessa faktorer när man utvärderar om 7075 är rätt val:

Idealiska användningsområden för 7075 aluminium

Materialet utmärker sig i scenarier som kräver:

- Maximal styrka med minimal vikt

- God utmattningshållfasthet

- Utmärkt bearbetbarhet för komplexa geometrier

- Inga krav på svetsning

Vanliga användningsområden är:

- Strukturella komponenter för flygplan

- Försvarsutrustning

- Avancerade sportartiklar

- Delar till precisionsmaskiner

När ska man välja alternativ

Överväg andra legeringar när din applikation kräver det:

- Omfattande svetskrav (överväg 6061 eller 5052)

- Kraftiga korrosiva miljöer utan ytskydd

- Budgetbegränsningar för stora produktionsserier

- Behov av hög elektrisk ledningsförmåga (överväg 1100 eller 6101)

Genom att noggrant utvärdera dessa faktorer mot dina specifika krav kan du fatta ett välgrundat beslut om huruvida 7075 aluminium är rätt material för ditt projekt.

Vilken är den starkaste aluminiumkvaliteten?

Har du någonsin arbetat med ett projekt som krävde extrem styrka i aluminium, bara för att bli överväldigad av de otaliga legeringsalternativen? Har du någonsin undrat om du använder rätt kvalitet när strukturell integritet och säkerhet inte är förhandlingsbara?

Den starkaste kommersiellt tillgängliga aluminiumkvaliteten är 7075-T6. Denna höghållfasta aluminiumlegering innehåller zink som sitt primära legeringselement och har en draghållfasthet på upp till 572 MPa (83.000 psi), vilket gör den idealisk för flyg- och militärindustrin samt för applikationer med hög belastning.

Förståelse för 7075 aluminiums överlägsna hållfasthetsegenskaper

När man diskuterar högpresterande aluminiumlegeringar hamnar 7075 alltid i topp när det gäller hållfasthet. Som någon som har arbetat mycket med olika metaller för precisionstillverkning har jag sett 7075 aluminium överträffa de flesta andra aluminiumkvaliteter i krävande applikationer.

Den exceptionella styrkan hos 7075 aluminium kommer från dess unika sammansättning. Den innehåller cirka 5,1-6,1% zink, 2,1-2,9% magnesium, 1,2-2,0% koppar och mindre mängder krom, mangan och titan. Denna zinkrika formel skapar en legering som kan värmebehandlas för att uppnå enastående mekaniska egenskaper.

T6-beteckningen (7075-T6) anger en specifik värmebehandlingsprocess som maximerar legeringens hållfasthet. Denna process omfattar lösningsvärmebehandling följt av artificiell åldring. Resultatet är en aluminiumlegering med draghållfasthet jämförbar med många stål, men med bara en tredjedel av vikten.

Mekaniska egenskaper som skiljer 7075 från mängden

De imponerande mekaniska egenskaperna hos 7075-T6 aluminium gör att den sticker ut från andra kvaliteter:

| Fastighet | 7075-T6 Värde | Jämförelse med 6061-T6 |

|---|---|---|

| Draghållfasthet | 83.000 psi (572 MPa) | ~1,8 gånger starkare |

| Utbyteshållfasthet | 73.000 psi (503 MPa) | ~2 gånger starkare |

| Hårdhet (Brinell) | 150 HB | ~1,9 gånger svårare |

| Utmattningshållfasthet | 23.000 psi (159 MPa) | ~1,6x bättre |

Dessa siffror berättar en övertygande historia - 7075-T6 erbjuder nästan dubbelt så hög hållfasthet som den allmänt använda 6061-T6-legeringen samtidigt som aluminiumets lättviktsfördel jämfört med stål bibehålls.

Applikationer som kräver aluminium med högsta hållfasthet

Användning inom flyg- och rymdindustrin samt försvar

Flyg- och rymdindustrin var den ursprungliga drivkraften bakom 7075:s utveckling under 1940-talet. Idag fortsätter denna legering att vara avgörande för:

- Strukturella komponenter för flygplan

- Militär utrustning och pansarplätering

- Missilkomponenter

- Stommar och skott till flygplanskroppen

På PTSMAKE har jag sett många flyg- och rymdprojekt specificera 7075 aluminium för komponenter där fel inte är ett alternativ. Legeringens utmärkta förhållande mellan styrka och vikt gör den ovärderlig för att minska flygplansvikten samtidigt som den strukturella integriteten bibehålls.

Sportutrustning som kräver maximal prestanda

De exceptionella egenskaperna hos 7075 aluminium har gjort det populärt i högpresterande sportutrustning:

- Ramar och komponenter till mountainbikes

- Klätterutrustning (karbinhakar, isyxor)

- Professionella stigarringar för bågskytte

- Lacrosseklubbor av hög kvalitet

Tillverkare av sportutrustning värdesätter 7075:s förmåga att motstå intensiva krafter samtidigt som den är lätt, vilket ger idrottare en konkurrensfördel.

Begränsningar för 7075 aluminium trots dess styrka

Även om 7075 erbjuder oöverträffad styrka är det inte lämpligt för alla tillämpningar. Att förstå dess begränsningar är avgörande för ett korrekt materialval:

Utmaningar med korrosionsbeständighet

En betydande nackdel med 7075 är dess relativt dåliga korrosionsbeständighet jämfört med andra aluminiumlegeringar, särskilt 5000- och 6000-serien. Den höga kopparhalten gör den mottaglig för spänningskorrosion sprickbildning5 och exfolieringskorrosion, särskilt i marina miljöer.

Enligt min erfarenhet av precisionsbearbetning rekommenderar vi ofta ytterligare skyddsbehandlingar för 7075-komponenter som utsätts för korrosiva miljöer:

- Anodisering (Typ II eller Typ III)

- Beläggning med alodinkromatkonvertering

- Primer- och färgsystem

- Protokoll för regelbundet underhåll och inspektion

Hänsyn till tillverkning och svetsbarhet

En annan begränsning är tillverkningssvårigheter. Samma egenskaper som ger 7075 dess styrka gör det också:

- Svårare att bearbeta (kräver specialverktyg)

- Utmanande att svetsa med konventionella metoder

- Mer benägna att skeva under värmebehandling

- Generellt dyrare än andra aluminiumkvaliteter

För komplexa geometrier som kräver svetsning föreslår vi ofta alternativa legeringar som 6061 eller kompositkonstruktioner för att undvika dessa begränsningar.

Jämförelse mellan 7075 och andra höghållfasta aluminiumlegeringar

Även om 7075 generellt anses vara den starkaste aluminiumlegeringen finns det flera andra högpresterande alternativ som bör övervägas:

| Legering | Draghållfasthet | Viktiga fördelar | Vanliga tillämpningar |

|---|---|---|---|

| 7075-T6 | 83.000 psi | Högsta hållfasthet | Flyg- och rymdindustrin, militär |

| 2024-T3 | 65.000 psi | Bättre motståndskraft mot utmattning | Flygplansstrukturer |

| 7068-T6511 | 97.000 psi | Högsta specialstyrka | Tävlingsskytte |

| 6061-T6 | 45.000 psi | Bättre korrosionsbeständighet | Allmänt ändamål |

| 5083-H321 | 46.000 psi | Överlägsen marin korrosionsbeständighet | Skeppsbyggnad, marin |

Legeringen 7068 förtjänar ett särskilt omnämnande som en specialiserad variant som kan överträffa 7075:s styrka i vissa former, men den är mindre tillgänglig och betydligt dyrare, vilket gör den opraktisk för de flesta kommersiella tillämpningar.

Säkerhetsfrågor och riskhantering vid svetsning av 7075 aluminium?

Har du någonsin försökt svetsa 7075-aluminium och bara fått spruckna svetsfogar och en frustrerad suck? Eller har du kanske undrat varför din verkstadschef strängt förbjuder svetsning av just denna legering trots att den är så populär inom rymdindustrin?

Svetsning av 7075 aluminium innebär betydande säkerhetsrisker, bland annat giftig rökutveckling, brandfara på grund av låg smältpunkt och potentiella strukturella fel. Korrekt ventilation, specialiserad personlig skyddsutrustning, brandbekämpningssystem och omfattande utbildning av operatörer är viktiga riskhanteringsstrategier för att minska dessa faror.

Identifiera de viktigaste säkerhetsriskerna vid svetsning av 7075 aluminium

När det gäller svetsning av 7075 aluminium sträcker sig säkerhetsproblemen långt bortom de tekniska svårigheterna. Under mitt arbete med kunder inom flyg- och försvarsindustrin på PTSMAKE har jag observerat flera kritiska faror som måste åtgärdas före varje svetsförsök.

Generering av giftiga ångor

7075 aluminium innehåller zink (5,1-6,1%), magnesium (2,1-2,9%) och koppar (1,2-2,0%) som förångas vid svetstemperaturer. Dessa ångor kan leda till ett tillstånd som kallas feber på grund av metallrök6 - en influensaliknande sjukdom som uppstår när svetsare andas in dessa metalloxidångor. Symtomen uppträder vanligtvis 4-12 timmar efter exponering och inkluderar:

- Feber och frossa

- Metallsmak i munnen

- Trötthet och muskelvärk

- Illamående och huvudvärk

Upprepad exponering kan leda till långvariga andningsproblem och ökad känslighet för lunginfektioner, även om det i regel är tillfälligt.

Brand- och explosionsrisker

Den relativt låga smältpunkten för aluminium (jämfört med stål) skapar betydande brandrisker. Dessutom är aluminiumdamm mycket lättantändligt. Under svetsning skapar dessa faktorer farliga förhållanden:

- Smält aluminium kan antända brandfarliga material på långt avstånd

- Aluminiumpartiklar kan bilda explosiva blandningar med luft

- Vattenkontakt med smält aluminium kan orsaka våldsamma ångexplosioner

Risker för strukturell integritet

Det kanske mest oroande ur ett säkerhetsperspektiv är sannolikheten för strukturella fel efter svetsning. Den värmepåverkade zonen blir betydligt svagare än grundmaterialet, vilket skapar potentiella brottpunkter som kanske inte är omedelbart synliga. Detta innebär allvarliga säkerhetsrisker i lastbärande applikationer.

Viktig säkerhetsutrustning för hantering av 7075 aluminium

När vi arbetar med 7075 aluminium på PTSMAKE implementerar vi omfattande säkerhetsprotokoll även om vi främst bearbetar snarare än svetsar detta material. För dem som måste försöka svetsa är dessa säkerhetsåtgärder inte förhandlingsbara:

System för andningsskydd

Vanliga svetsmasker är otillräckliga för svetsning i 7075 aluminium. Nödvändig utrustning inkluderar:

- Luftrenande andningsskydd (PAPR) med lämpliga filter för metallångor

- System för extern lufttillförsel till slutna utrymmen

- Utrustning för luftövervakning på arbetsplatsen för att verifiera säkra exponeringsnivåer

Krav på specialiserad personlig skyddsutrustning

Utöver andningsskydd är det viktigt med specialiserad personlig skyddsutrustning:

- Brandbeständiga kläder som täcker hela huden

- Specialiserade svetshandskar av aluminium (vanligtvis mer isolerande än vanliga svetshandskar)

- Ansiktsskydd med specifik klassificering för aluminiumsvetsning

- Värmebeständiga förkläden och ärmar

Säkerhetssystem för anläggningar

Själva arbetsytan kräver betydande säkerhetsanpassningar:

| Säkerhetssystem | Syfte | Krav på underhåll |

|---|---|---|

| Förbättrad ventilation | Avlägsnar giftiga ångor | Filterbyte varje månad, inspektion av systemet varje kvartal |

| Brandbekämpning | Innehåller potentiella aluminiumbränder | Årlig inspektion, specialiserade brandsläckare klass D |

| Särskilda svetsområden | Isolerar svetsoperationer | Daglig rengöring, regelbunden ytinspektion |

| Ögondusch/dusch för nödsituationer | Hanterar kemisk exponering | Testning varje vecka, fullständig inspektion varje månad |

Implementering av riskhanteringsstrategier

Efter att ha levererat precisionsdetaljer till flyg- och rymdföretag i över 15 år har jag sett hur korrekta riskhanteringsstrategier gör skillnaden mellan säker verksamhet och arbetsplatskatastrofer.

Omfattande utbildning för operatörer

All personal som försöker svetsa 7075 aluminium måste få specialutbildning utöver standard svetscertifiering, inklusive:

- Identifiering av materialspecifika faror

- Rutiner för nödåtgärder

- Protokoll för hälsoövervakning

- Korrekt underhåll av utrustningen

Tekniska kontroller och utformning av arbetsutrymmen

Utformningen av arbetsutrymmet spelar en avgörande roll för att minska riskerna:

- Downdraft-bord för att dra bort ångor från operatörernas andningszoner

- Värmeisolerande barriärer för att minska risken för brandspridning

- Utpekade heta arbetsområden med obrännbara ytor

- Nödavstängningssystem som är tillgängliga från flera platser

Program för medicinsk övervakning

På grund av de hälsorisker som är förknippade med 7075 aluminiumsvetsning är det lämpligt att införa ett program för medicinsk övervakning:

- Lungfunktionstest vid baslinjen för svetsare

- Regelbundna blodprov för metallackumulering

- Hörseltest (aluminiumsvetsning kan ge upphov till kraftigt buller)

- Årliga omfattande hälsobedömningar

Dokumentation och efterlevnad

Korrekt dokumentation är avgörande för både säkerhet och efterlevnad av lagar och regler:

- Detaljerade säkerhetsprocedurer som är specifika för 7075 aluminium

- Protokoll för rapportering och utredning av incidenter

- Regelbundna säkerhetsrevisioner och uppföljning av korrigerande åtgärder

- Tillgång till och utbildning i säkerhetsdatablad (MSDS)

Alternativa metoder för att minska säkerhetsriskerna

På PTSMAKE rekommenderar vi ofta alternativa sammanfogningsmetoder till kunder som behöver ansluta 7075 aluminiumkomponenter. Dessa alternativ minskar säkerhetsriskerna avsevärt samtidigt som de uppnår den nödvändiga strukturella integriteten:

- Mekanisk infästning (bultar, nitar, skruvar)

- Adhesiv limning med epoxi av flyg- och rymdkvalitet

- Friktionsomrörningssvetsning (som sker under smältpunkten)

- Konstruktionsändringar för att eliminera behovet av sammanfogning av värmebehandlade profiler

Genom att implementera dessa strategier kan tillverkare ofta uppnå sina designmål utan att införa de betydande säkerhetsrisker som är förknippade med traditionell svetsning av 7075 aluminium.

Hur påverkar värmebehandling egenskaperna hos aluminium 7075?

Har du någonsin kämpat med aluminiumdelar som inte fungerade som förväntat trots att du använt premiumlegeringar? Har du någonsin undrat varför samma material kan uppvisa dramatiskt olika egenskaper i olika applikationer? Skillnaden ligger ofta inte i själva legeringen, utan i hur den har värmebehandlats - en kritisk faktor som många ingenjörer förbiser tills prestandaproblem uppstår.

Värmebehandling förändrar på ett genomgripande sätt egenskaperna hos aluminium 7075 genom att ändra dess mikrostruktur. Genom kontrollerade uppvärmnings- och kylprocesser som lösningsbehandling, kylning och åldring kan denna legering uppnå upp till 3x högre hållfasthet, förbättrad korrosionsbeständighet och förbättrad bearbetbarhet samtidigt som viss duktilitet och seghet offras.

Förstå värmebehandlingens effekter på aluminium 7075

Värmebehandling är en avgörande faktor för aluminium 7075, vilket är anledningen till att det används i så stor utsträckning inom flyg- och rymdindustrin och i applikationer med hög påfrestning. Som någon som har övervakat otaliga precisionsbearbetningsprojekt har jag själv bevittnat hur rätt värmebehandlingsprotokoll kan göra skillnad mellan framgång och misslyckande för en del.

Det grundläggande syftet med värmebehandling av 7075 aluminium är att optimera dess mekaniska egenskaper för specifika tillämpningar. Genom att manipulera legeringens mikrostruktur genom kontrollerade temperaturförändringar kan vi förbättra dess styrka, hårdhet och andra egenskaper för att uppfylla krävande krav.

Viktiga värmebehandlingsprocesser för aluminium 7075

Värmebehandlingen av aluminium 7075 omfattar vanligtvis flera olika processer:

- Lösning Värmebehandling: Uppvärmning av legeringen till ca 480°C (900°F) för att lösa upp legeringselementen till en fast lösning

- Släckning: Snabb kylning av materialet, vanligtvis i vatten, för att skapa en övermättad fast lösning

- Åldrande: Tillåter utfällningar att bildas i mikrostrukturen, antingen naturligt vid rumstemperatur eller artificiellt vid förhöjda temperaturer

Vart och ett av dessa steg bidrar till materialets slutliga egenskaper. De vanligaste temperaturerna för 7075 aluminium är T6, T73 och T76, som alla erbjuder olika egenskaper.

Förändringar av mekaniska egenskaper genom värmebehandling

Värmebehandling förändrar dramatiskt de mekaniska egenskaperna hos 7075 aluminium. Följande tabell visar typiska förändringar i egenskaperna mellan glödgat (O-tempererat) och toppåldrat (T6-tempererat) tillstånd:

| Fastighet | 7075-O (glödgad) | 7075-T6 (toppåldrad) | Förändringsfaktor |

|---|---|---|---|

| Draghållfasthet | 22 ksi (152 MPa) | 83 ksi (572 MPa) | 3,8× ökning |

| Utbyteshållfasthet | 14 ksi (97 MPa) | 73 ksi (503 MPa) | 5,2× ökning |

| Töjning | 16% | 11% | 31% minskning |

| Hårdhet (Brinell) | 60 | 150 | 2,5× ökning |

Denna förändring av egenskaperna sker på grund av utskiljningshärdning7där partiklar i nanoskala bildas i aluminiummatrisen, vilket effektivt blockerar dislokationsrörelser och stärker legeringen.

Effekter på specifika materialegenskaper

Styrka och hårdhet

Den mest dramatiska effekten av värmebehandling på aluminium 7075 är ökningen av hållfasthet och hårdhet. Genom korrekt värmebehandling kan draghållfastheten öka från cirka 22 ksi i glödgat tillstånd till över 83 ksi i T6-tempererat tillstånd. Denna förstärkning kommer dock till en kostnad - materialet förlorar vanligtvis en del duktilitet i processen.

På PTSMAKE har vi upptäckt att noggrann kontroll av åldringsprocessen är avgörande för att uppnå konsekventa hållfasthetsegenskaper. Även små variationer i åldringstemperatur eller tid kan resultera i betydande skillnader i egenskaper.

Motståndskraft mot korrosion

Värmebehandling har en betydande inverkan på korrosionsbeständigheten, särskilt när det gäller spänningskorrosionssprickor (SCC). Medan T6-tempereringen ger maximal styrka kan den vara mer sårbar för SCC än specialutvecklade temperingar som T73, som offrar viss styrka för förbättrad korrosionsbeständighet.

Dimensionell stabilitet

En annan viktig faktor är dimensionsstabiliteten. Värmebehandling kan ge upphov till restspänningar och små dimensionsförändringar. För högprecisionsdetaljer måste detta beaktas i tillverkningsprocessen. I vår CNC-precisionsbearbetning planerar vi ofta för dessa dimensionsförändringar när vi arbetar med värmebehandlad 7075.

Egenskaper vid utmattning

Värmebehandling påverkar också utmattningsprestandan. T6-tempereringen ger normalt god utmattningshållfasthet, men T73 och andra överåldrade temperingar kan ge bättre motståndskraft mot spricktillväxt vid cyklisk belastning, vilket är avgörande för flyg- och rymdkomponenter.

Praktiska tillämpningar av olika värmebehandlingar

Olika värmebehandlingar väljs utifrån de specifika kraven i applikationen:

- T6-temperering: Används där maximal styrka är prioriterat, t.ex. strukturella komponenter inom flyg- och rymdindustrin

- T73 Temper: Vald för applikationer som kräver bättre spänningskorrosionsbeständighet, men med 10-15% lägre hållfasthet än T6

- T76 Temper: Ger en kompromiss mellan T6-styrka och T73-korrosionsbeständighet

Jag har sett otaliga tillämpningar där valet av rätt härdning har varit avgörande för detaljens prestanda. Vid bearbetning av kritiska flyg- och rymdkomponenter vid PTSMAKE rekommenderar vi till exempel ofta T73 framför T6 trots dess lägre hållfasthet, eftersom det förbättrade korrosionsmotståndet ger bättre långsiktig driftsäkerhet.

Optimering av värmebehandling för specifika tillämpningar

Värmebehandlingsprocessen kan skräddarsys för att optimera specifika egenskaper för särskilda applikationer. Genom att t.ex. ändra åldringstid och temperatur kan man finjustera balansen mellan styrka och seghet. Detta är särskilt viktigt för komponenter som utsätts för komplexa belastningsscenarier.

När vi arbetar med kunder inom flyg-, rymd- och försvarssektorn samarbetar vi ofta med materialingenjörer för att utveckla skräddarsydda värmebehandlingsprotokoll som ger den exakta egenskapsprofil som krävs för deras specifika tillämpning.

Vilka är bearbetningsutmaningarna med aluminium 7075?

Har du någonsin ägnat timmar åt att ställa in dina bearbetningsparametrar för aluminium 7075, bara för att i slutändan få detaljer med dålig ytfinish eller dimensionsproblem? Eller sett dina dyra skärverktyg slitas ut i förtid när du arbetar med denna höghållfasta legering?

Aluminium 7075 ger unika bearbetningsutmaningar på grund av sin höga hållfasthet, hårdhet och termiska egenskaper. Vanliga problem är snabbt verktygsslitage, problem med spånkontroll, uppbyggd kantbildning, problem med värmehantering, problem med dimensionsstabilitet, gradbildning och utmaningar med ytfinishen. Det är viktigt att använda rätt verktyg, skärparametrar och bearbetningsstrategier.

Förstå naturen hos aluminium 7075

Innan vi går in på de specifika bearbetningsutmaningarna är det viktigt att förstå vad som gör aluminium 7075 unikt. Denna zinkbaserade legering innehåller cirka 5,6% zink, 2,5% magnesium, 1,6% koppar och små mängder krom. Dessa element kombineras för att skapa en legering med exceptionellt styrka-till-vikt-förhållande, men de bidrar också till dess bearbetningssvårigheter.

Den höga hållfastheten hos 7075 (särskilt i T6-anlöpningstillståndet) resulterar i skärkrafter som kan vara betydligt högre än de som uppstår med andra aluminiumlegeringar. Även om 7075 inte är lika utmanande som titan eller härdat stål, placerar dess mekaniska egenskaper den bland de mer svårbearbetade aluminiumlegeringarna.

Utmaningar vid primär maskinbearbetning av aluminium 7075

1. Snabbt verktygsslitage

Ett av de vanligaste problemen vid bearbetning av aluminium 7075 är accelererat verktygsslitage. Hårdheten hos denna legering (ca 150 Brinell i T6-läge) kan snabbt göra skäreggarna slöa, särskilt om man använder olämpliga verktygsmaterial eller -geometrier.

På PTSMAKE har vi upptäckt att hårdmetallverktyg med specialbeläggningar avsevärt förlänger verktygens livslängd vid bearbetning av denna legering. Diamantbelagda verktyg är visserligen dyrare i början, men visar sig ofta vara kostnadseffektiva vid stora produktionskörningar tack vare deras längre livslängd och minskade stilleståndstid för verktygsbyten.

2. Chipkontroll och evakuering

Aluminium 7075 tenderar att producera långa, trådiga spånor som kan linda sig runt verktyget eller arbetsstycket. Dessa spånor skapar inte bara säkerhetsrisker utan kan också leda till:

- Återskärning av spånor, vilket skadar den bearbetade ytan

- Verktygsbrott när spånor täpper till spåren

- Ökad värme i skärzonen

- Produktionsförseningar på grund av manuell borttagning av spån

Rätt spånbrytargeometri och tillräckligt kylvätsketryck är avgörande för att klara denna utmaning.

3. Formation av uppbyggd kant (BUE)

Uppbyggd kant8 formationen är särskilt problematisk med aluminium 7075. Under bearbetningen kan värmen och trycket få arbetsstyckets material att fästa vid skärverktygets kant, vilket skapar ett uppbyggt lager som förändrar verktygets geometri. Detta fenomen resulterar i:

- Dålig ytfinish med rivning eller utsmetning

- Felaktigheter i dimensionerna

- Påskyndat verktygsslitage

- Inkonsekventa bearbetningsresultat

4. Hantering av värme

Aluminium har i allmänhet god värmeledningsförmåga, men de höga skärkrafter som genereras vid bearbetning av 7075 ger upphov till betydande värme. Denna värme måste hanteras effektivt för att:

- Förhindra termisk expansion av arbetsstycket och därmed följande dimensionsproblem

- Undvik förtida verktygsslitage

- Upprätthålla materialegenskaper för den färdiga detaljen

- Förhindrar arbetshärdning av den bearbetade ytan

Sekundära utmaningar och tekniska överväganden

Problem med dimensionell stabilitet

I följande tabell beskrivs specifika utmaningar för dimensionsstabiliteten vid bearbetning av aluminium 7075:

| Utmaning | Orsak | Lösning |

|---|---|---|

| Förvrängning av tunna väggar | Restspänningar, skärkrafter | Progressiv bearbetning, korrekt fixturering |

| Termisk expansion | Värme som genereras vid skärning | Effektiv kylning, lämpliga matningshastigheter |

| Skevhet efter maskinbearbetning | Avlastning av restspänning | Spänningsavlastning före slutbearbetning |

| Deformation av gängor | Elastiska egenskaper hos materialet | Specialiserad gängteknik, korrekt smörjning |

Problem med ytfinish

Att uppnå en jämn och högkvalitativ ytfinish på aluminium 7075 kan vara en utmaning. Materialets egenskaper kan leda till flera ytdefekter:

- Chattermärken: Dessa vibrationsinducerade mönster uppstår särskilt vid användning av verktyg med lång räckvidd eller otillräcklig styvhet hos arbetsstycket.

- Utsmutsning: Materialets duktilitet kan leda till att ytan smetas ut snarare än att skärningen blir ren.

- Matningsmärken: Felaktiga matningshastigheter kan lämna synliga verktygsbanor som är svåra att ta bort.

- Härdning av ytor: Överdriven värme eller slöa verktyg kan härda ytan, vilket gör efterföljande operationer svårare.

För flyg- och rymdindustrin och högpresterande applikationer är dessa ytfinhetsproblem inte bara kosmetiska problem - de kan påverka utmattningslivslängd, korrosionsbeständighet och komponentprestanda.

Burr Formation

Gratbildning är en annan betydande utmaning med aluminium 7075. Dessa oönskade utskjutningar av material bildas längs kanter och kanter:

- Skapa säkerhetsrisker under hanteringen

- Störning av monteringsprocesser

- Kräver kostsamma sekundära avgradningsoperationer

- Minskar detaljkvalitet och måttnoggrannhet

Enligt min erfarenhet på PTSMAKE har det visat sig vara mer effektivt att implementera avgradningsstrategier direkt i CNC-bearbetningsprocessen än separata avgradningsoperationer för de flesta 7075-komponenter.

Praktisk implementering av lösningar

Nyckeln till framgångsrik bearbetning av aluminium 7075 ligger i att ta itu med dessa utmaningar med skräddarsydda strategier. Rätt verktygsval, optimerade skärparametrar, lämplig kylvätsketillförsel och lämplig fixturering är alla viktiga delar i en effektiv bearbetningsstrategi för denna högpresterande legering.

Genom att förstå och förbereda sig för dessa utmaningar kan tillverkarna effektivt bearbeta komponenter i aluminium 7075 med den precision och kvalitet som krävs för flyg- och rymdindustrin, försvaret och andra krävande applikationer.

Kan aluminium 7075 anodiseras för korrosionsbeständighet?

Har du någonsin investerat i höghållfasta aluminium 7075-komponenter bara för att se dem försämras i förtid i tuffa miljöer? Eller har du kanske undrat varför vissa aluminiumdelar motstår korrosion så bra medan dina 7075-delar verkar mer sårbara trots dina bästa ansträngningar?

Ja, aluminium 7075 kan anodiseras för korrosionsbeständighet, men med viktiga förbehåll. Medan anodisering skapar ett skyddande oxidskikt som avsevärt förbättrar korrosionsbeständigheten, gör 7075:s höga zinkhalt det mer utmanande att anodisera effektivt än andra aluminiumlegeringar, vilket kräver specialiserade processer och noggrann kvalitetskontroll.

Förstå anodisering för aluminium 7075

Aluminium 7075 används ofta inom flyg, försvar och högpresterande applikationer på grund av sitt exceptionella förhållande mellan styrka och vikt. Dess utmärkta mekaniska egenskaper medför dock korrosionssårbarhet som kräver skydd, särskilt i krävande miljöer.

Anodisering förvandlar aluminiumytan till ett hållbart, korrosionsbeständigt oxidskikt genom en elektrokemisk process. Även om detta låter enkelt, innebär aluminium 7075 unika utmaningar vid anodisering på grund av dess legeringselement - i synnerhet dess höga zinkhalt (5.1-6.1%).

Kemin bakom anodisering av 7075

När vi anodiserar 7075 omvandlar vi i huvudsak aluminiumytan till aluminiumoxid (Al₂O₃). Denna elektrokemiska process sker i ett surt elektrolytbad där aluminiumet fungerar som anoden i en elektrisk krets. Det resulterande oxidskiktet är integrerat med basmetallen - inte bara en beläggning som appliceras ovanpå.

Den höga zinkhalten i 7075 påverkar anodiseringen på flera sätt:

- Det skapar potentiella oegentligheter i oxidskiktet

- Det kan leda till mikrostrukturell heterogenitet9 i den anodiska filmen

- Det resulterar ofta i en mindre enhetlig färg efter anodisering

- Den kan minska den maximalt uppnåeliga tjockleken jämfört med andra legeringar

Olika typer av anodisering för 7075 aluminium

Min erfarenhet av att arbeta med många kunder inom flyg- och försvarsindustrin har visat att valet av rätt anodiseringstyp har en betydande inverkan på korrosionsskyddet för 7075.

Anodisering typ I (kromsyra)

Typ I-anodisering ger ett tunt (0,00005" till 0,0001") oxidskikt som erbjuder:

- Utmärkt utmattningshållfasthet

- Bra korrosionsskydd

- Minimal dimensionell förändring

- Överlägsen sprickbeständighet

Detta gör typ I särskilt lämplig för flygplanskomponenter där utmattningsegenskaperna inte får äventyras.

Anodisering typ II (svavelsyra)

Typ II skapar en film av medelhög tjocklek (0,0001" till 0,001") och ger:

- God korrosionsbeständighet

- Bättre slitstyrka än typ I

- Förmåga att ta emot färgämnen

- Kostnadseffektiv bearbetning

Typ III (hård) anodisering

Typ III resulterar i det tjockaste oxidskiktet (0,001" till 0,004") med:

- Överlägsen slitstyrka

- Förbättrat korrosionsskydd

- Utmärkt hårdhet

- Större dimensionell förändring

Här är en jämförelse av de olika anodiseringstyperna för 7075:

| Anodiseringstyp | Oxidskiktets tjocklek | Motståndskraft mot korrosion | Motståndskraft mot slitage | Utmattningshållfasthet Påverkan | Bästa applikationer |

|---|---|---|---|---|---|

| Typ I (kromisk) | 0.00005" - 0.0001" | Bra | Låg | Minimal | Flygplanskomponenter, utmattningskritiska delar |

| Typ II (svavelsyra) | 0.0001" - 0.001" | Bättre | Måttlig | Måttlig | Allmänna användningsområden, dekorativa användningsområden |

| Typ III (hård) | 0.001" - 0.004" | Bästa | Utmärkt | Betydande | Slitstarka ytor, tuffa miljöer |

Anodiseringsutmaningar som är specifika för 7075

På PTSMAKE har vi övervunnit flera utmaningar när vi anodiserar 7075-komponenter åt våra kunder. De vanligaste problemen inkluderar:

1. Krav på ytförberedelse

7075 kräver minutiös ytbehandling. Eventuella föroreningar, bearbetningsmärken eller repor blir förstorade efter anodisering. Detta kräver:

- Rengöringsprocesser i flera steg

- Korrekt avfettning

- Kontrollerade etsningsparametrar

- Försiktig hantering mellan processerna

2. Överväganden om värmebehandling

Tempereringen av 7075 har stor betydelse för anodiseringsresultatet. Delar i tempereringen T6 eller T651 anodiseras i allmänhet bra, medan andra tempereringar kan ge mindre konsekventa resultat. Vid anodisering av 7075 måste vi överväga:

- Det specifika tempereringstillståndet

- Potentiell väteförsprödning

- Effekter av anodiseringstemperatur på mekaniska egenskaper

- Värmebehandlingar efter anodisering vid behov

3. Förseglingsmetoder för förbättrat skydd

Förseglingsprocessen efter anodisering är avgörande för att maximera korrosionsbeständigheten. För 7075 rekommenderar jag:

- Varmvattentätning för allmänna tillämpningar

- Försegling av nickelacetat för förbättrat skydd

- Natriumdikromatförsegling för maximal korrosionsbeständighet

- PTFE-baserade tätningsmedel för applikationer som kräver smörjförmåga

Prestanda i verkliga livet för anodiserad 7075

Enligt min erfarenhet av tillverkning av precisionskomponenter fungerar anodiserad 7075 utomordentligt bra i många miljöer, men det finns också begränsningar. Här är vad jag har observerat:

- Testning med saltspray: Korrekt anodiserad och förseglad 7075 tål normalt 336+ timmar i saltspraytest enligt ASTM B117, även om detta är mindre än för vissa andra aluminiumlegeringar.

- Kustnära miljöer: Ytterligare skyddslager behövs ofta för långvarig exponering vid kusten.

- Industriella atmosfärer: Anodiserad 7075 fungerar i allmänhet bra men kräver regelbunden inspektion.

- Prestanda på fältet: Regelbundet underhåll förlänger skyddets livslängd avsevärt.

Bästa praxis för anodisering av 7075

För att uppnå optimal korrosionsbeständighet vid anodisering av aluminium 7075:

- Design med anodisering i åtanke: Undvik skarpa hörn, blinda hål och otillgängliga områden.

- Specificera rätt process: Anpassa anodiseringstypen till applikationens krav.

- Kontroll av legeringsvariabilitet: Använd konsekventa materialkällor när så är möjligt.

- Överväg kompletterande skydd: Applicera tätningsmedel eller topplack för extrema miljöer.

- Upprätta korrekta testprotokoll: Verifiera skyddet genom lämpliga testmetoder.

Hur väljer man mellan aluminium 7075 och titanlegeringar?

Har du någonsin stått och stirrat på materialspecifikationerna och valt mellan aluminium 7075 och titanlegeringar för ditt kritiska projekt? Fel val kan innebära bortkastad budget, prestandaproblem eller till och med komponentfel när det är som viktigast.

Valet mellan aluminium 7075 och titanlegeringar beror på dina specifika applikationskrav. Aluminium 7075 ger ett utmärkt förhållande mellan styrka och vikt till en lägre kostnad, medan titanlegeringar ger överlägsen styrka, korrosionsbeständighet och temperaturprestanda till ett högre pris.

Förståelse av materialegenskaper

Jämförelse av styrka

När man väljer mellan aluminium 7075 och titanlegeringar är hållfasthetsegenskaperna ofta utgångspunkten. Aluminium 7075 är en av de starkaste aluminiumlegeringar som finns, med en draghållfasthet på mellan 70-83 ksi (483-572 MPa) vid korrekt värmebehandling. Det är betydligt starkare än många andra aluminiumlegeringar, vilket är anledningen till att det är så populärt i flyg- och rymdtillämpningar.

Titanlegeringar, i synnerhet Ti-6Al-4V (Grade 5), har en draghållfasthet på 120-170 ksi (830-1172 MPa), vilket gör dem betydligt starkare än aluminium 7075. Denna exceptionella styrka gör att titankomponenter kan klara högre belastningar i kritiska applikationer där fel inte är ett alternativ.

Vikt och densitet

En av de mest betydande skillnaderna mellan dessa material är deras densitet. Aluminium 7075 har en densitet på cirka 2,81 g/cm³, medan titanlegeringar vanligtvis sträcker sig från 4,43-4,85 g/cm³. Detta innebär att titan är cirka 60% tyngre än aluminium 7075 för samma volym.

Men när man beaktar specifik styrka10 - När det gäller förhållandet mellan styrka och vikt presterar båda materialen exceptionellt bra. Aluminium 7075:s lägre densitet gör att det ofta är att föredra för applikationer där viktbesparingar är kritiska, t.ex. flygplansstrukturer och högpresterande bilkomponenter.

Motståndskraft mot korrosion

Enligt min erfarenhet av att arbeta med precisionskomponenter på PTSMAKE kan korrosionsbeständighet avgöra om ett projekt blir framgångsrikt eller inte. Titanlegeringar bildar naturligt ett stabilt, skyddande oxidskikt som ger exceptionell korrosionsbeständighet i de flesta miljöer, inklusive saltvatten och många aggressiva kemikalier.

Aluminium 7075 är visserligen starkt, men är mer känsligt för korrosion, särskilt spänningskorrosion och exfolieringskorrosion i vissa miljöer. Det kräver vanligtvis ytterligare ytbehandlingar som anodisering eller alodinering för att förbättra dess korrosionsbeständighet.

Överväganden om kostnader

Prisskillnaden mellan dessa material är betydande och blir ofta en avgörande faktor:

| Material | Relativ kostnad | Bearbetningskostnad | Tillgänglighet |

|---|---|---|---|

| Aluminium 7075 | $ | Lägre | Utmärkt |

| Titanlegeringar | $$$$ | Högre | Bra |

Titanlegeringar kostar vanligtvis 5-10 gånger mer än aluminium 7075 per viktenhet. Den höga kostnaden beror på komplexa utvinningsprocesser och den energi som krävs för att raffinera titanmalm. Titan är dessutom svårare att bearbeta, vilket kräver specialverktyg, lägre skärhastigheter och mer frekventa verktygsbyten, vilket ytterligare ökar produktionskostnaderna.

På PTSMAKE har vi funnit att en noggrann utvärdering av kostnads- och prestandakrav hjälper kunderna att undvika att spendera för mycket pengar när aluminium 7075 skulle räcka för deras applikation.

Temperaturprestanda

Tillämpningar för höga temperaturer

Titanlegeringar bibehåller sina mekaniska egenskaper vid mycket högre temperaturer än aluminium 7075. Medan aluminium 7075 börjar tappa styrka betydligt över 93°C (200°F), kan många titanlegeringar fungera effektivt upp till 538°C (1000°F).

Denna temperaturbeständighet gör titan till det självklara valet för komponenter som utsätts för höga temperaturer, t.ex. delar till flygplansmotorer, avgaskomponenter och högpresterande fordonstillämpningar.

Prestanda vid låga temperaturer

Båda materialen fungerar bra vid låga temperaturer. Till skillnad från vissa metaller som blir spröda bibehåller aluminium 7075 och titanlegeringar god duktilitet och seghet även vid kryogena temperaturer. Detta gör båda till livskraftiga alternativ för flyg- och rymdtillämpningar och utrustning som arbetar i extrem kyla.

Ansökningsspecifika urvalskriterier

Tillämpningar inom flyg- och rymdindustrin

Inom flyg- och rymdindustrin är förhållandet mellan styrka och vikt av yttersta vikt. Aluminium 7075 har historiskt sett utgjort ryggraden i flygplansstrukturer, särskilt i flygkroppsramar, vingar och strukturella komponenter. Dess kombination av hög hållfasthet, relativt låg kostnad och utmärkt bearbetbarhet gör det idealiskt för många flygplansapplikationer.

Titanlegeringar är reserverade för kritiska komponenter där deras unika egenskaper motiverar en högre kostnad:

- Motorkomponenter som utsätts för höga temperaturer

- Landningsställskomponenter som kräver exceptionell hållfasthet

- Strukturella element i områden med hög belastning

Medicinska tillämpningar

För medicinska implantat och kirurgiska instrument är titan oersättligt tack vare sin biokompatibilitet, korrosionsbeständighet och icke-magnetiska egenskaper. Aluminium, inklusive 7075, är i allmänhet inte lämpligt för implantat på grund av problem med biokompatibiliteten.

Sportutrustning

Båda materialen används i högpresterande sportutrustning. Aluminium 7075 används ofta i cykelramar, basebollträn och tältstänger där dess styrka och låga vikt ger prestandafördelar till en rimlig kostnad.

Titanlegeringar används i premiumsportutrustning som golfklubbor, tennisracketar och avancerade cykelkomponenter där prestandan motiverar det högre priset.

Överväganden om tillverkning

Genom vår tillverkningserfarenhet på PTSMAKE har jag sett att materialval har en betydande inverkan på tillverkningsprocesserna:

Skillnader i maskinbearbetning

Aluminium 7075 bearbetas exceptionellt bra, vilket möjliggör komplexa geometrier och tunna väggar med relativt höga skärhastigheter. Detta leder till lägre produktionskostnader och kortare ledtider.

Titanlegeringar innebär betydande utmaningar vid maskinbearbetning:

- Kräver långsammare skärhastigheter (typiskt 1/5 till 1/10 av aluminium)

- Generera höga skärtemperaturer

- Orsakar snabbt verktygsslitage

- Kräver specialiserade skärverktyg och kylvätskor

Dessa faktorer kan öka bearbetningskostnaderna med 3-5 gånger jämfört med aluminium för samma komponent.

Lär dig hur olika aluminiumlegeringar påverkar din detaljs livslängd och prestanda under upprepad belastning. ↩

Läs mer om hur denna egenskap påverkar materialval för kritiska försvarstillämpningar. ↩

Läs mer om hur denna egenskap påverkar dina beslut om materialval. ↩

Klicka här för att läsa mer om hur denna process förbättrar 7075:s hållfasthetsegenskaper. ↩

Klicka här för att lära dig hur du kan förhindra kostsamma materialfel i dina projekt. ↩

Lär dig mer om förebyggande metoder och behandling av denna yrkessjukdom. ↩

Lär dig hur denna förstärkningsmekanism påverkar dina delars prestanda. ↩

Klicka här för att lära dig avancerade tekniker för att förhindra BUE vid bearbetning av aluminiumlegeringar. ↩

Lär dig mer om detta komplexa metallurgiska koncept för att förbättra dina detaljdesigner. ↩

Lär dig mer om förhållandet mellan materialens styrka och vikt och om optimeringstekniker för dina projekt. ↩