## Vilken är den bästa kylflänsen, koppar eller aluminium?

Att välja mellan kylflänsar av koppar och aluminium kan vara förvirrande. Många ingenjörer kämpar med detta beslut när de utformar system för termisk hantering. Utan rätt kylflänsmaterial kan dina enheter överhettas, vilket minskar prestandan eller orsakar för tidiga fel - ett kostsamt misstag i produktutvecklingen.

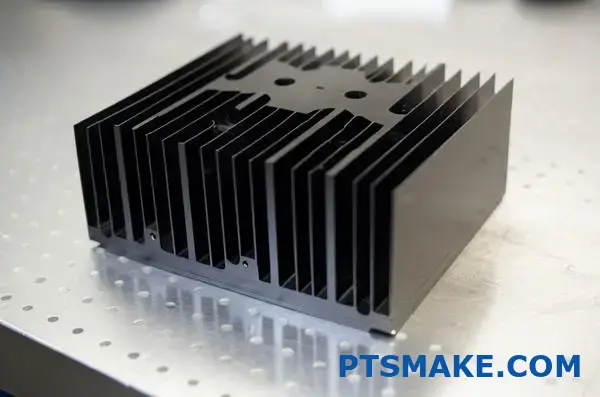

Koppar är det bättre kylflänsmaterialet med en värmeledningsförmåga på 400 W/mK jämfört med aluminiums 237 W/mK. Aluminium är dock lättare, billigare och enklare att tillverka, vilket gör det till förstahandsvalet för många applikationer trots dess lägre termiska effektivitet.

Det kylflänsmaterial du väljer kan vara avgörande för din produkts prestanda. Jag har hjälpt hundratals kunder på PTSMAKE att navigera i detta beslut baserat på deras specifika krav. Medan koppar erbjuder överlägsen värmeledningsförmåga ger aluminium kostnadseffektivitet och viktfördelar. Låt mig gå igenom de viktigaste skillnaderna för att hjälpa dig att göra rätt val för ditt nästa projekt.

Är aluminium en bra kylfläns?

Har du någonsin rört vid en enhet som oväntat stängdes av på grund av överhettning? Eller kanske sett fläkten till din bärbara dator snurra frenetiskt under intensiva arbetsuppgifter? Värmehantering är avgörande i elektronik och att välja rätt kylfläns kan vara skillnaden mellan en tillförlitlig produkt och en som går sönder i förtid.

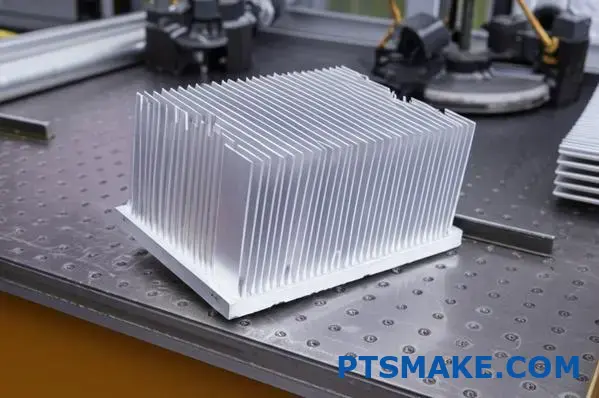

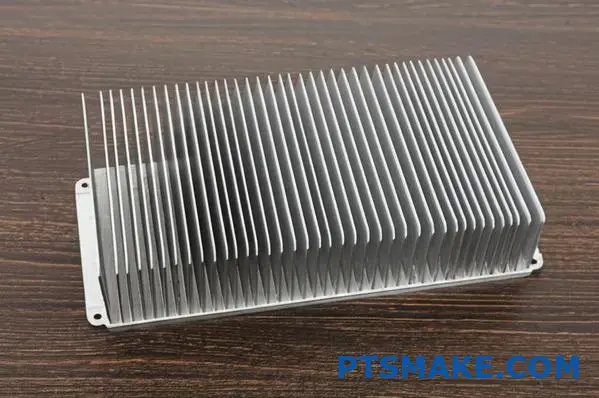

Aluminium är en utmärkt kylfläns för de flesta tillämpningar. Med en värmeledningsförmåga på 237 W/mK avleder den effektivt värme samtidigt som den ger fördelar i vikt, kostnad och tillverkningsbarhet. Även om aluminiumkylflänsar inte är lika värmeledande som koppar ger de den optimala balansen mellan prestanda och praktiska egenskaper för många värmehanteringslösningar.

Varför termisk hantering är viktig

Effektiv värmehantering är avgörande för elektroniska enheters prestanda och livslängd. I takt med att komponenterna blir mer kraftfulla och kompakta blir utmaningen att avleda värme alltmer komplex. Under min karriär som ingenjör har jag bevittnat otaliga produktfel som beror på otillräckliga värmeavledningssystem.

Kylflänsar fungerar genom att leda bort värme från kritiska komponenter och sedan överföra värmen till den omgivande luften genom konvektion. Effektiviteten i denna process beror till stor del på det material som används, där värmeledningsförmågan är en viktig egenskap.

Aluminiums termiska egenskaper

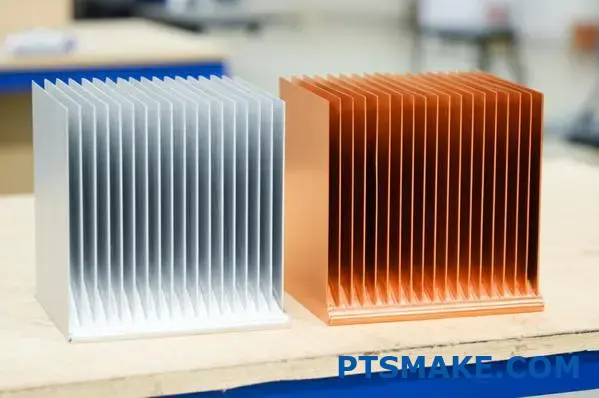

Aluminium har en värmeledningsförmåga på cirka 237 W/mK (watt per meter-kelvin). Även om detta är lägre än koppars imponerande 400 W/mK, rankar det fortfarande aluminium bland de mer värmeledande metallerna som finns kommersiellt tillgängliga. Denna egenskap gör att kylflänsar av aluminium effektivt kan dra bort värme från elektroniska komponenter.

Vad många ingenjörer inte inser är att värmeledningsförmågan inte är den enda faktor som avgör kylflänsens prestanda. Specifik värmekapacitet spelar också en avgörande roll, och aluminium utmärker sig i detta avseende med ett värde på cirka 0,91 J/g-K, jämfört med koppars 0,39 J/g-K. Det innebär att aluminium kan absorbera mer värmeenergi per massenhet innan temperaturen stiger.

Fördelen med täthet

En av aluminiums viktigaste fördelar är dess låga densitet, som gör att det väger ungefär en tredjedel så mycket som koppar. När man konstruerar produkter där vikten är en kritisk faktor blir denna egenskap ovärderlig.

| Fastighet | Aluminium | Koppar |

|---|---|---|

| Termisk konduktivitet (W/mK) | 237 | 400 |

| Densitet (g/cm³) | 2.7 | 8.96 |

| Specifik värme (J/g-K) | 0.91 | 0.39 |

| Relativ kostnad | Lägre | Högre |

| Bearbetbarhet | Utmärkt | Bra |

I flyg- och rymdapplikationer eller bärbar elektronik, där varje gram är viktigt, ger kylflänsar i aluminium tillräcklig termisk prestanda utan att lägga till överdriven vikt. På PTSMAKE har vi hjälpt många kunder att optimera sina konstruktioner genom att byta från kylflänsar i koppar till kylflänsar i aluminium, vilket resulterar i lättare produkter utan att kompromissa med värmehanteringen.

Överväganden om tillverkning

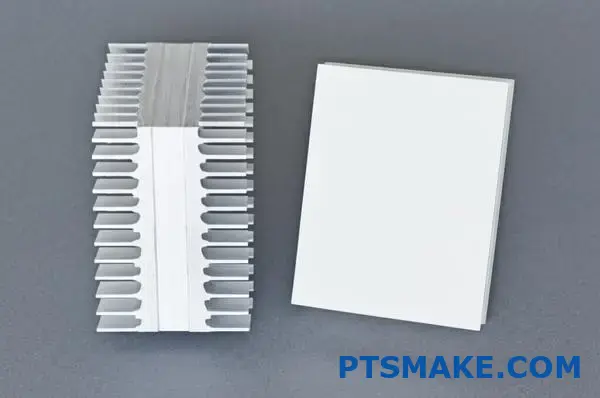

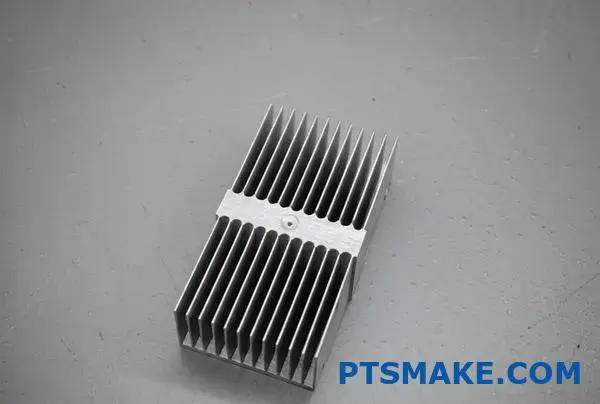

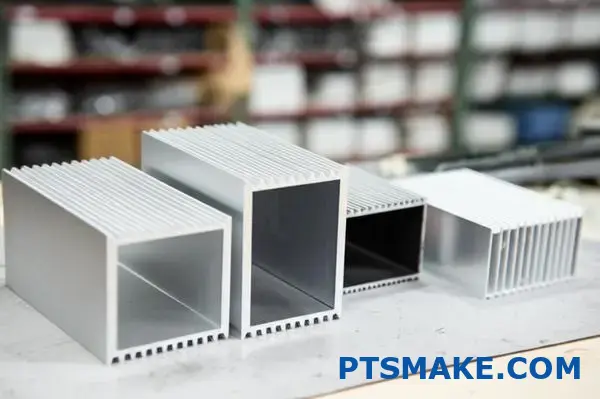

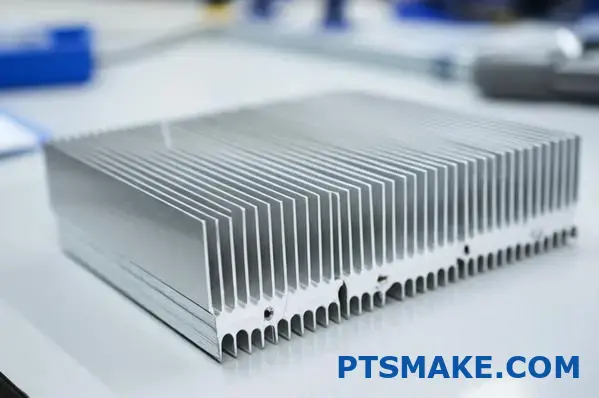

Aluminiums bearbetbarhet gör det exceptionellt lämpat för tillverkning av kylflänsar. Det kan enkelt extruderad1 i komplexa fenkonstruktioner som maximerar ytarean - en kritisk faktor för effektiv värmeavledning. Materialet är också mycket lämpligt för olika ytbehandlingar som ytterligare kan förbättra dess prestanda.

Aluminiumets tillverkningsflexibilitet gör det möjligt att:

- Komplexa fengeometrier som ökar ytarean

- Integrerade monteringsfunktioner

- Kostnadseffektiv massproduktion

- Utmärkt korrosionsbeständighet med rätt behandlingar

Under mina mer än 15 års erfarenhet av tillverkning har jag märkt att kylflänsar i aluminium kan tillverkas med snävare toleranser och mer komplexa funktioner än motsvarande i koppar, ofta till en bråkdel av kostnaden.

Kostnadseffektivitet

Den ekonomiska aspekten får inte förbises vid utvärdering av kylflänsens material. Aluminium kostar vanligtvis 50-70% mindre än koppar, vilket gör det till ett mer budgetvänligt alternativ för storskalig produktion. Denna kostnadsfördel, i kombination med att det är lättare att bearbeta, resulterar i betydligt lägre totala tillverkningskostnader.

Tillämpningar i den verkliga världen

Kylflänsar av aluminium dominerar i flera viktiga branscher:

- Konsumentelektronik (bärbara datorer, spelkonsoler, TV-apparater)

- LED-belysningssystem

- Strömförsörjning och omformare

- Telekommunikationsutrustning

- Elektronik för fordonsindustrin

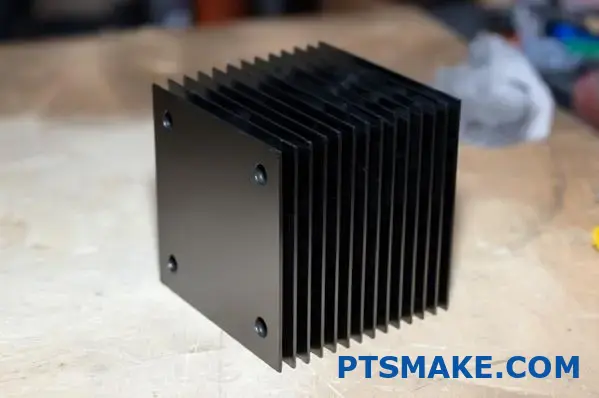

För dessa tillämpningar ger aluminium den optimala balansen mellan termisk prestanda, vikt och kostnad. Endast i de mest termiskt krävande scenarierna, t.ex. högpresterande datorer eller specialiserad industriell utrustning, blir koppar nödvändigt.

Förbättring av aluminiums prestanda

Trots sin lägre värmeledningsförmåga jämfört med koppar kan kylflänsar i aluminium optimeras genom:

- Anodiseringsbehandlingar för att förbättra ytans emissivitet

- Ökad ytarea genom optimering av fenorna

- Integration av forcerad luftkylning

- Användning av termiska gränssnittsmaterial för att förbättra kontaktledningsförmågan

- Integration av värmeledningsrör för extrema kylbehov

På PTSMAKE rekommenderar vi ofta kylflänsar i aluminium med optimerad design framför vanliga kopparalternativ, eftersom de vanligtvis ger bättre prestanda/kostnads-förhållanden för de flesta applikationer.

Vilket material är den bästa kylflänsen?

Har du någonsin undrat varför din elektroniska enhet känns varm vid intensiv användning? Eller varför vissa datorer går svalare än andra trots liknande komponenter? Hemligheten ligger ofta i kylflänsens material - ett kritiskt beslut som kan avgöra om din produkt lyckas eller misslyckas på marknaden.

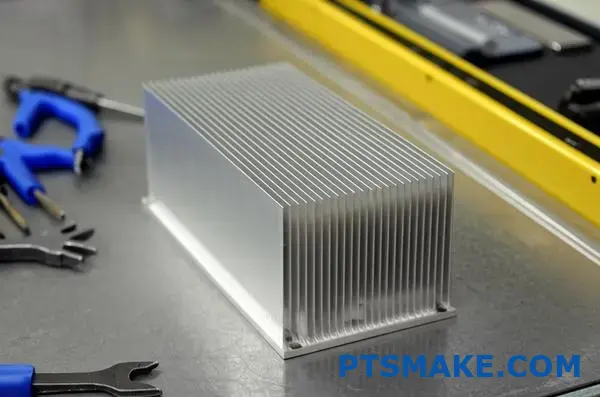

Det bästa kylflänsmaterialet beror på dina specifika applikationskrav. Koppar har en överlägsen värmeledningsförmåga (400 W/mK), men aluminium ger en utmärkt balans mellan termisk prestanda (237 W/mK), viktbesparingar, kostnadseffektivitet och mångsidighet i tillverkningen, vilket gör det till förstahandsvalet för de flesta kommersiella applikationer.

Vetenskapen bakom kylflänsens material

När ingenjörer ska välja det perfekta kylflänsmaterialet måste de ta hänsyn till flera egenskaper utöver värmeledningsförmågan. Det perfekta materialet måste effektivt överföra värme bort från kritiska komponenter och samtidigt uppfylla praktiska krav som vikt, kostnad och tillverkningsbarhet.

Termisk konduktivitet: Grunden för kylflänsens prestanda

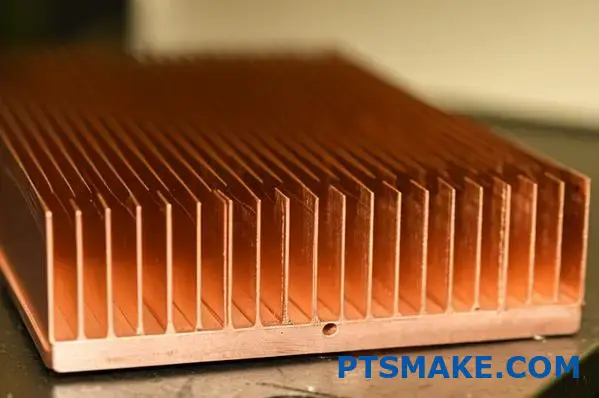

Värmekonduktivitet mäter ett materials förmåga att leda värme. Även om denna egenskap är grundläggande är den bara utgångspunkten för utvärderingen. Bland vanligt förekommande metaller leder silver med cirka 429 W/mK, följt av koppar med 400 W/mK och aluminium med 237 W/mK.

| Material | Termisk konduktivitet (W/mK) | Densitet (g/cm³) | Relativ kostnad | Bearbetbarhet |

|---|---|---|---|---|

| Silver | 429 | 10.5 | Mycket hög | Bra |

| Koppar | 400 | 8.96 | Hög | Bra |

| Aluminium | 237 | 2.7 | Låg | Utmärkt |

| Diamant | 2000+ | 3.5 | Förbjudande | Dålig |

| Grafit | 100-500 | 2.2 | Måttlig | Rättvist |

Jag har märkt att många ingenjörer bara fokuserar på värmeledningsförmågan utan att ta hänsyn till hela det termiska systemet. På PTSMAKE tar vi ett helhetsgrepp på kylflänsens design och undersöker hur materialvalet påverkar hela strategin för termisk hantering.

Hänsyn till vikt: Densitet har betydelse

Densiteten hos kylflänsens material har en betydande inverkan på produktens totala vikt. Aluminiums densitet (2,7 g/cm³) är ungefär en tredjedel av koppars (8,96 g/cm³), vilket gör det mycket överlägset för viktkänsliga applikationer som flygkomponenter, bärbar elektronik och drönarteknik.

Denna viktfördel kan inte överskattas. När man t.ex. utformar ett kylsystem för en bärbar dator kan en kylfläns i aluminium ge en större kylyta inom samma viktbegränsningar. Detta resulterar ofta i bättre total kylning trots aluminiums lägre värmeledningsförmåga.

Kostnadseffektivitet: Den ekonomiska verkligheten

Den ekonomiska aspekten av materialvalet är avgörande för den kommersiella lönsamheten. Koppar kostar vanligtvis 3-4 gånger mer än aluminium, vilket skapar en betydande kostnadsskillnad vid tillverkning i stor skala. Denna prisskillnad ökar ytterligare när man tar hänsyn till tillverkningskostnaderna.

Jag har guidat många kunder genom den här beslutsprocessen, och kostnadsanalysen visar ofta att aluminium ger bäst prestanda per krona för de flesta tillämpningar. Endast i specialiserade scenarier med extrema termiska krav motiverar kopparns extra kostnad den marginella prestandaförbättringen.

Nya material inom kylflänssteknik

Kolbaserade lösningar

Kolbaserade material som grafit och diamant utgör spjutspetsen inom värmehantering. Kylflänsar av syntetisk diamant har en häpnadsväckande värmeledningsförmåga på över 2000 W/mK - fem gånger bättre än koppar. De höga kostnaderna och tillverkningsutmaningarna begränsar dock för närvarande användningen till specialiserade tillämpningar som kylning av halvledare i forskningsanläggningar.

Grafitkompositer är ett mer praktiskt alternativ. Med en riktad värmeledningsförmåga på mellan 100-500 W/mK kan dessa material konstrueras för att leda värme i specifika riktningar. Deras låga vikt (densitet ca 2,2 g/cm³) gör dem särskilt värdefulla i flyg- och rymdtillämpningar.

Kylflänsar i komposit: Det bästa av två världar

Hybridlösningar ger ofta överlägsen prestanda genom att kombinera material på ett strategiskt sätt. Kompositer av aluminium och grafit ger t.ex. förbättrad värmeledningsförmåga samtidigt som aluminiumets vikt- och kostnadsfördelar bibehålls.

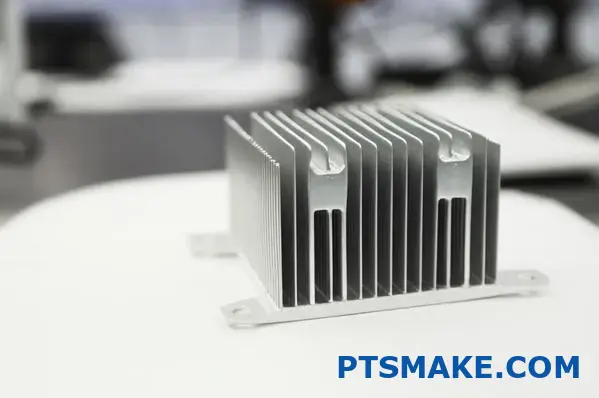

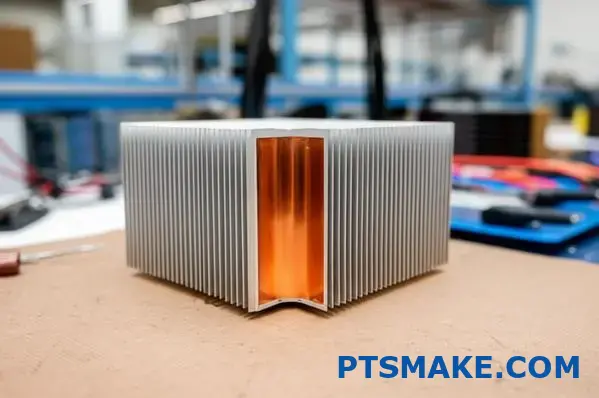

Ett innovativt tillvägagångssätt som vi har implementerat på PTSMAKE är kylflänsar av aluminium med kopparkärna. Denna design placerar koppar direkt under värmekällan för maximal ledningsförmåga, samtidigt som aluminium används för de utökade ytorna, vilket optimerar både prestanda och vikt.

Applikationsspecifika överväganden

Konsumentelektronik

För bärbara datorer, smartphones och andra konsumentenheter är aluminium fortfarande det dominerande materialet på grund av dess utmärkta balans mellan egenskaper. Viktbesparingarna är avgörande för bärbarheten, medan dess termiska prestanda är tillräcklig för de flesta processorer i konsumentklass när de kombineras med rätt kylflänsdesign.

Högpresterande databehandling

I speldatorer, servrar och avancerade datortillämpningar används ofta kylflänsar av koppar eller koppar-aluminiumhybrider. De högre värmebelastningarna i dessa system motiverar kopparens premiumkostnad. För extrema prestanda rekommenderar vi ibland ångkammarlösningar eller kopparkylflänsar med integrerade värmeledningsrör för att maximera termisk dissipation2 effektivitet.

Industriella tillämpningar

Industriell utrustning används ofta i utmanande miljöer med konstant höga temperaturer. I dessa situationer blir materialets hållbarhet lika viktig som de termiska egenskaperna. Aluminiums utmärkta korrosionsbeständighet ger det en fördel i många industriella applikationer, även om kopparlegeringar med extra korrosionsskydd ibland är nödvändiga för extrema förhållanden.

Flyg, rymd och militär

För flyg- och rymdtillämpningar samt militära tillämpningar är förhållandet mellan vikt och prestanda av största vikt. Avancerade aluminiumlegeringar och kompositmaterial dominerar vanligtvis denna sektor, med specialbeläggningar för att förbättra ytans emissivitet och värmeöverföring genom strålning i vakuum- eller nära vakuum-miljöer.

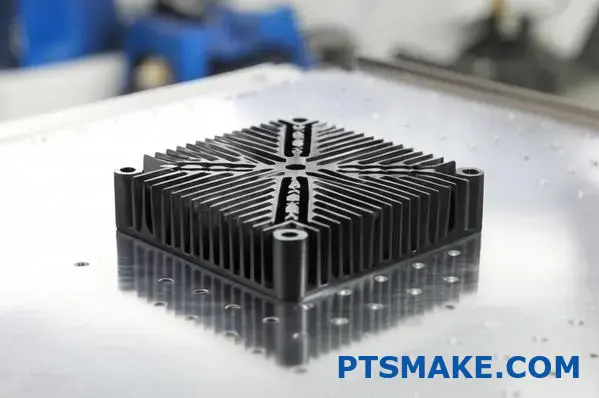

Överväganden om tillverkning

Den enkla tillverkningen har stor betydelse för kylflänsens prestanda och kostnad. Aluminiums utmärkta bearbetbarhet möjliggör komplexa fenstrukturer som maximerar ytarean - vilket ofta ger bättre kylning i verkligheten än enklare kopparkonstruktioner trots kopparens överlägsna ledningsförmåga.

På PTSMAKE är vi specialiserade på CNC-bearbetning med hög precision som kan skapa optimerade geometrier för lameller i både aluminium och koppar. Jag har dock konsekvent observerat att aluminiums tillverkningsfördelar möjliggör mer intrikata konstruktioner som kompenserar för dess lägre värmeledningsförmåga genom ökad ytarea.

Vilken är bäst, en keramisk kylfläns eller en kylfläns i aluminium?

Har du någonsin upplevt att din elektroniska enhet överhettas under intensiva arbetsuppgifter, eller undrat varför vissa enheter förblir svala medan andra blir obehagligt varma? Det kylfläns-material som används i dessa enheter kan vara den avgörande skillnaden mellan tillförlitlig prestanda och frustrerande avstängningar - men att välja mellan keramik- och aluminiumalternativ är inte alltid helt enkelt.

Både keramiska kylflänsar och aluminiumkylflänsar har sin plats i värmehanteringen. Aluminiumkylflänsar har högre värmeledningsförmåga (237 W/mK), är enklare att tillverka och kostnadseffektiva, medan keramiska kylflänsar ger elektrisk isolering, korrosionsbeständighet och bättre prestanda i specialapplikationer där elektrisk isolering är avgörande.

De grundläggande skillnaderna mellan kylflänsar av keramik och aluminium

Vid konstruktion av värmesystem är det viktigt att förstå de grundläggande skillnaderna mellan kylflänsar av keramik och aluminium för att kunna göra rätt val. Dessa material har distinkta egenskaper som gör dem lämpliga för specifika tillämpningar.

Jämförelse av termisk konduktivitet

Värmeledningsförmågan är kanske den mest kritiska egenskapen hos alla kylflänsar. Den mäter hur effektivt ett material kan överföra värme bort från källan.

| Material | Termisk konduktivitet (W/mK) | Relativ kostnad | Elektriska egenskaper | Vikt |

|---|---|---|---|---|

| Aluminium | 237 | Låg-Måttlig | Ledande | Lätt (2,7 g/cm³) |

| Aluminiumnitrid (keramisk) | 170-200 | Hög | Isolerande | Måttlig (3,26 g/cm³) |

| Beryllia (keramik) | 250-300 | Mycket hög | Isolerande | Lätt (3,01 g/cm³) |

| Aluminiumoxid (keramisk) | 20-30 | Måttlig | Isolerande | Måttlig (3,95 g/cm³) |

Aluminium har en värmeledningsförmåga på 237 W/mK, vilket gör det till en utmärkt värmeledare. Som jämförelse kan nämnas att keramiska material har mycket varierande termiska egenskaper. Aluminiumnitridkeramik kan nå 170-200 W/mK, berylliakeramik kan nå 250-300 W/mK (till och med bättre än aluminium), medan aluminiumoxidkeramik vanligtvis ligger mellan 20-30 W/mK.

Min erfarenhet av att arbeta med olika kyllösningar visar att den här skillnaden blir särskilt märkbar i högeffektsapplikationer. När vi konstruerade kylsystem för kraftelektronik på PTSMAKE gav aluminium genomgående bättre termisk prestanda än standardkeramik av aluminiumoxid, även om specialiserade keramiska alternativ som beryllia kunde matcha eller överträffa den.

Egenskaper för elektrisk isolering

En stor fördel som keramiska kylflänsar har jämfört med aluminium är deras naturliga elektriska isolering. Keramiska material är utmärkta elektriska isolatorer, med typiska dielektriska styrkor på 10-20 kV/mm.

Denna egenskap gör keramiska kylflänsar ovärderliga i applikationer där elektrisk isolering är kritisk. När man t.ex. arbetar med högspänningskomponenter kräver risken för elektrisk kortslutning genom en kylfläns av aluminium ytterligare isolerande lager, vilket medför värmemotstånd. Keramiska kylflänsar eliminerar detta problem helt och hållet.

Hänsyn till vikt och densitet

Aluminiums låga densitet (ca 2,7 g/cm³) ger det en betydande viktfördel jämfört med de flesta keramer. Detta gör kylflänsar i aluminium särskilt lämpliga för viktkänsliga applikationer som bärbar elektronik, drönare och flygkomponenter.

Keramiska material har i allmänhet högre densitet, från 3,0 till 4,0 g/cm³ beroende på den specifika keramiken. Skillnaden kan tyckas liten, men den blir stor i applikationer där flera kylflänsar används eller där vikten är en kritisk designfaktor.

Tillverkningskomplexitet och kostnadsfaktorer

Tillverkningsprocessen för kylflänsar av aluminium och keramik skiljer sig avsevärt åt, vilket påverkar både kostnad och designflexibilitet.

Tillverkning av kylflänsar i aluminium

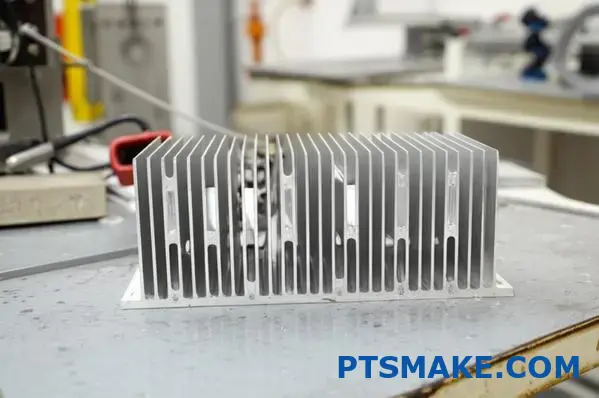

Kylflänsar av aluminium kan tillverkas med olika metoder:

- Extrudering - Kostnadseffektivt för att skapa komplexa fenstrukturer

- Pressgjutning - Utmärkt för högvolymsproduktion

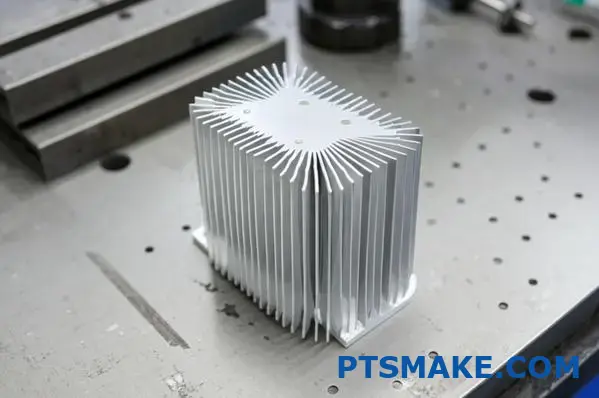

- CNC-bearbetning - ger precision för komplexa konstruktioner

- Stämpling - Enkel, ekonomisk för grundläggande kylflänsformer

På PTSMAKE har vi optimerat våra CNC-bearbetningsprocesser för aluminiumkylflänsar, vilket gör att vi kan skapa invecklade fenmönster som maximerar ytan samtidigt som vi bibehåller snäva toleranser. Denna tillverkningsflexibilitet är en viktig fördel med aluminium.

Tillverkning av keramiska kylflänsar

Keramiska kylflänsar kräver vanligtvis mer komplexa tillverkningsprocesser:

- Beredning och pressning av pulver

- Sintring vid höga temperaturer

- Precisionsslipning och efterbehandling

- Kräver ofta specialutrustning

Dessa processer gör att keramiska kylflänsar blir betydligt dyrare att tillverka, särskilt när det gäller specialdesigner. Tillverkningsbegränsningarna begränsar också komplexiteten hos de fenstrukturer och ytegenskaper som kan åstadkommas på ett kostnadseffektivt sätt.

Kostnadsjämförelse

Kostnadsskillnaden mellan kylflänsar av aluminium och keramik kan vara betydande:

- Kylflänsar av aluminium är vanligtvis det mest ekonomiska alternativet

- Keramiska kylflänsar av standardtyp (aluminiumoxid) kostar ungefär 2-3 gånger mer än aluminium

- Högpresterande keramiska alternativ (beryllia, aluminiumnitrid) kan kosta 5-10 gånger mer än aluminium

Denna kostnadsskillnad blir särskilt viktig vid högvolymproduktion, där materialval dramatiskt påverkar den totala projektbudgeten.

Applikationsspecifika fördelar

När kylflänsar av aluminium utmärker sig

Kylflänsar av aluminium fungerar i allmänhet bättre i:

- Konsumentelektronik (bärbara datorer, spelkonsoler, TV-apparater)

- Applikationer där vikten är kritisk

- Kostnadskänsliga produkter

- Konstruktioner som kräver komplexa fenstrukturer

- Scenarier där värmeledningsförmågan är det primära problemet

Aluminiumets mångsidighet gör det till det självklara valet för cirka 80% av de kylflänssprojekt som vi hanterar på PTSMAKE. Dess kombination av termisk prestanda, vikt och kostnadsfördelar gör den lämplig för de flesta vanliga applikationer.

När keramiska kylflänsar är att föredra

Keramiska kylflänsar erbjuder klara fördelar i:

- Högspänningselektronik som kräver elektrisk isolering

- Korrosiva miljöer där aluminium skulle brytas ned

- RF- och mikrovågsapplikationer som kräver låg signalstörning

- Medicintekniska produkter där biokompatibilitet är viktigt

- System som arbetar vid extremt höga temperaturer (>400°C)

Jag har funnit keramiska kylflänsar särskilt värdefulla i specialiserad elektronik som nätaggregat och högspänningsförstärkare, där de elektriska isoleringsegenskaperna motiverar den extra kostnaden.

Hänsyn till termiskt gränssnitt

Gränssnittet mellan värmekällan och kylflänsen har en betydande inverkan på den totala kylprestandan. Det är här som några intressanta skillnader mellan aluminium och keramik framträder.

Aluminiumkylflänsar kräver vanligtvis ett termiskt gränssnittsmaterial (TIM) - vanligtvis en pasta, pad eller lim - för att maximera värmeledningsförmågan vid kontaktpunkten. Den termiskt motstånd3 vid detta gränssnitt kan minska den totala kyleffektiviteten.

Keramiska kylflänsar, särskilt sådana som är tillverkade av aluminiumnitrid, kan ibland limmas direkt på vissa elektroniska komponenter, vilket eliminerar behovet av ytterligare termiska gränssnittsmaterial. Denna direktbindning kan potentiellt förbättra värmeöverföringseffektiviteten i specialiserade applikationer.

Miljöhänsyn och hållbarhet

När det gäller miljöpåverkan och hållbarhet:

- Aluminium är mycket återvinningsbart (upp till 95% energibesparingar jämfört med primärproduktion)

- Keramiska material är i allmänhet mer energikrävande att tillverka

- Aluminiumproduktion har ett högre initialt miljöavtryck

- Keramiska material är vanligtvis mer hållbara och korrosionsbeständiga, vilket kan ge längre livslängd

För företag som prioriterar hållbar tillverkning är återvinningsbarheten hos aluminium en betydande fördel, även om den energikrävande initiala produktionen i viss mån uppväger denna fördel.

Gör rätt val för din applikation

För att välja mellan kylflänsar av keramik och aluminium måste du noga överväga dina specifika krav:

- Prioritera aluminium för kylning för allmänna ändamål där kostnad och vikt spelar roll

- Välj keramik när elektrisk isolering är kritisk eller i specialiserade applikationer

- Överväg hybridlösningar (keramikbelagd aluminium) för balanserad prestanda

- Utvärdera hela det termiska systemet, inte bara kylflänsens material

- Ta hänsyn till miljöförhållanden, inklusive extrema temperaturer och korrosionsrisker

På PTSMAKE hjälper vi kunderna att navigera i dessa beslut genom att analysera deras specifika krav på termisk hantering och rekommendera det lämpligaste materialet baserat på en omfattande utvärdering av prestanda, kostnad och praktiska överväganden.

Vad är det bästa materialet för LED-kylfläns?

Har du någonsin undrat varför vissa LED-lampor brinner ut snabbt medan andra håller i flera år? Eller varför vissa LED-armaturer känns obehagligt varma att röra vid medan andra förblir svala? Hemligheten ligger ofta i kylflänsens material - en kritisk komponent som kan vara avgörande för ditt LED-belysningssystems prestanda och livslängd.

Aluminium är i allmänhet det bästa materialet för LED-kylflänsar och erbjuder en optimal balans mellan värmeledningsförmåga (237 W/mK), lättviktsegenskaper, utmärkt tillverkningsbarhet och kostnadseffektivitet. Även om koppar ger överlägsen värmeledningsförmåga (400 W/mK) gör aluminiums praktiska fördelar det till det bästa valet för de flesta kommersiella LED-applikationer.

Förståelse för termisk hantering i LED-system

Att hantera värme är avgörande för LED-lampornas prestanda och livslängd. Till skillnad från traditionell belysning avger LED-lampor inte värme som infraröd strålning utan genererar i stället värme som måste ledas bort från korsningen. Effektiv värmehantering har en direkt inverkan på:

- LED-livslängd (potentiellt från 50.000 till 100.000+ timmar)

- Ljusflöde och effektivitet

- Färgstabilitet och konsistens

- Systemets övergripande tillförlitlighet

Hjärtat i varje LED-värmehanteringssystem är kylflänsen, som leder bort värmen från LED-kopplingen och avger den till den omgivande miljön. Materialvalet för den här komponenten är inte ett beslut man tar lättvindigt.

Viktiga egenskaper för material till LED-kylflänsar

Vid utvärdering av kylflänsar för LED-applikationer är det flera egenskaper som spelar in:

| Fastighet | Betydelse | Påverkan på resultatet |

|---|---|---|

| Termisk konduktivitet | Hög | Bestämmer hur snabbt värmen rör sig bort från LED |

| Densitet/Vikt | Medium | Påverkar installationsalternativ och strukturella krav |

| Kostnad | Medelhög-Hög | Påverkar den totala produktekonomin |

| Tillverkningsbarhet | Hög | Fastställer vilka geometrier och funktioner som är möjliga |

| Motståndskraft mot korrosion | Medium | Påverkar livslängden i olika miljöer |

Aluminium: Branschens standard

Aluminiumlegeringar (särskilt 6063-T5 och 1050) har av goda skäl blivit det dominerande materialet för LED-kylflänsar. Med en värmeledningsförmåga på cirka 237 W/mK erbjuder aluminium utmärkt värmeavledningskapacitet samtidigt som det ger betydande fördelar på andra områden.

Viktfördelen

Med sina 2,7 g/cm³ är aluminium ungefär en tredjedel så tungt som koppar (8,96 g/cm³). Denna egenskap gör kylflänsar av aluminium särskilt värdefulla i:

- Takmonterade armaturer där vikten påverkar installationskraven

- Belysningssystem för strömskenor som måste stödja flera armaturer

- Bärbara eller handhållna LED-enheter

- Arkitektonisk belysning där kylflänsar kan behöva hängas upp

Under mina år som konstruktör av termiska lösningar för LED-tillverkare har jag märkt att viktfaktorn ofta blir avgörande när det gäller att skala upp till kommersiella installationer. En kund bytte en gång kylflänsar från koppar till aluminium för sitt belysningsprojekt i detaljhandeln, vilket minskade den totala vikten på armaturen med 58% och gav betydande besparingar på installationskostnaderna.

Koppar: Överlägsen termisk prestanda

Med en värmeledningsförmåga på cirka 400 W/mK överträffar koppar aluminium med nästan 70% i ren värmeöverföringsförmåga. Detta gör koppar teoretiskt överlägset för LED-applikationer med hög effekt där värmehanteringen är särskilt utmanande.

Koppar är dock förenat med betydande kompromisser:

- Mycket högre materialkostnad (typiskt 3-4 gånger dyrare än aluminium)

- Högre vikt (cirka 3 gånger tyngre än aluminium)

- Svårare att extrudera till komplexa former

- Tenderar att oxidera med tiden, vilket kräver ytbehandlingar

Nischapplikationer för koppar

Trots dessa begränsningar har kylflänsar av koppar sin plats i specialiserade LED-applikationer:

- LED-system med ultrahög effekt där termisk prestanda är absolut avgörande

- Kompakta konstruktioner där utrymmesbegränsningar begränsar kylflänsens storlek

- Avancerad arkitektonisk belysning där kostnaden är ett mindre problem

- Användningsområden där kopparns naturliga patina är estetiskt önskvärd

Kompositer och nya material

Marknaden för LED-kylflänsar har präglats av innovation genom kompositmaterial som syftar till att kombinera de bästa egenskaperna hos olika material:

Koppar-aluminiumkompositer

Dessa hybridlösningar har vanligtvis en kopparkärna (för utmärkt värmeledningsförmåga vid LED-kontaktpunkten) med aluminiumfenor (för vikt- och kostnadsminskning). Tillverkningsprocessen innefattar vanligtvis friktionssvetsning eller hårdlödning för att sammanfoga de olika metallerna.

Detta tillvägagångssätt skapar en "bästa av två världar"-lösning där koppar effektivt drar bort värme från LED-anslutningen, medan aluminium ger den stora yta som behövs för konvektionskylning till en rimlig vikt och kostnad.

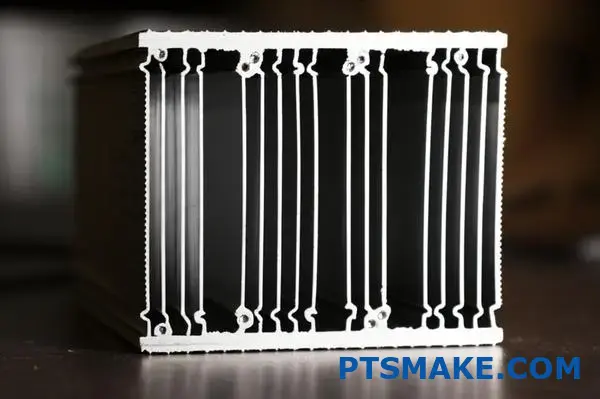

Termiskt ledande plaster

De senaste framstegen har lett till specialiserade polymerer med värmeledningsförmåga på mellan 10-30 W/mK. Även om de är betydligt lägre än metaller erbjuder dessa material:

- Extremt låg vikt

- Komplexa formbara geometrier

- Elektriska isoleringsegenskaper

- Potentiella kostnadsfördelar vid produktion av stora volymer

På PTSMAKE har vi arbetat med flera LED-tillverkare för att utveckla prototypkylflänsar i plast för applikationer med låg till medelhög effekt. Även om dessa material inte är lämpliga för högeffektslysdioder, utmärker de sig i konsumentbelysning där måttlig värmeavledning är tillräcklig.

Överväganden om tillverkning

Det bästa kylflänsmaterialet är bara så bra som din förmåga att tillverka det på ett effektivt sätt. Det är här aluminium verkligen briljerar för LED-applikationer.

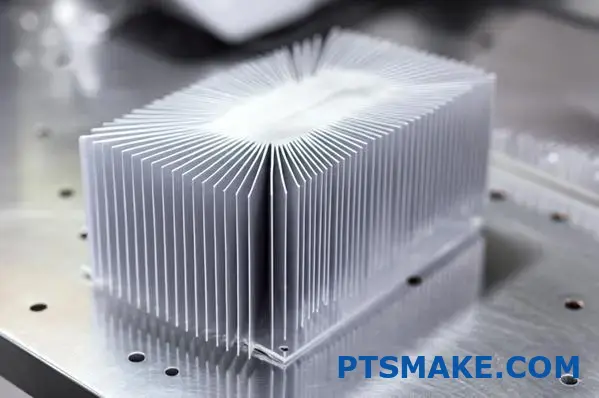

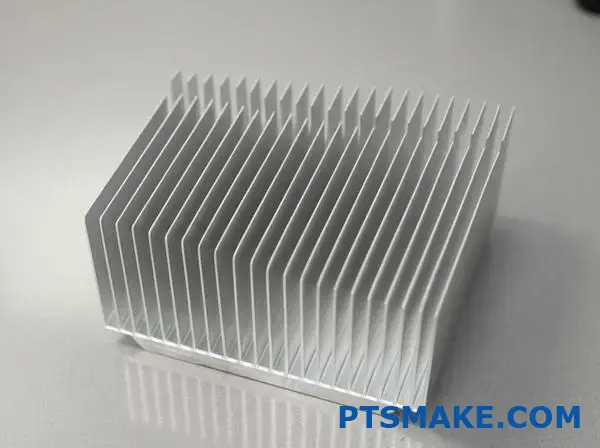

Excellence inom strängsprutning

Aluminiums extruderingsförmåga gör det möjligt att skapa komplexa fenstrukturer som maximerar ytarean - en kritisk faktor för konvektionskylning. Extruderingsprocessen möjliggör:

- Tätt lamellavstånd (så lite som 1,5 mm mellan lamellerna)

- Variabla höjder och tjocklekar på lamellerna

- Integrerade monteringsfunktioner

- Konsekventa tvärsnitt över långa längder

Denna flexibilitet i tillverkningen gör att kylflänsar i aluminium ofta överträffar de teoretiska förväntningarna. Genom att optimera ytan och utformningen av fenorna kan en aluminiumkylfläns ibland avleda mer värme än en enklare kopparkonstruktion, trots kopparens överlägsna ledningsförmåga.

Kapacitet för CNC-bearbetning

För anpassade eller komplexa LED-kylflänsdesigner erbjuder CNC-bearbetning enorm flexibilitet. På PTSMAKE är vi specialiserade på precisionsbearbetade aluminiumkylflänsar som kan innehålla:

- Anpassade monteringsgränssnitt

- Integrerade kabelkanaler

- Variabla lamellmönster optimerade för specifika luftflödesförhållanden

- Hybridkonstruktioner som kombinerar strängpressning och maskinbearbetning

Aluminiums utmärkta bearbetbarhet gör det idealiskt för dessa applikationer, vilket möjliggör snäva toleranser och komplexa geometrier som skulle vara utmanande eller oöverkomligt dyra med koppar.

Kostnadsöverväganden i verkliga tillämpningar

I kommersiell LED-belysning sträcker sig kostnadsekvationen bortom råvarupriserna. När man utvärderar den totala ekonomiska bilden:

- Materialkostnader (aluminium ger vanligtvis 65-75% besparingar jämfört med koppar)

- Tillverkningskostnader (aluminium är i allmänhet billigare att bearbeta)

- Fraktkostnader (aluminiums lägre vikt minskar fraktkostnaderna)

- Installationskostnader (lättare armaturer kräver mindre robust monteringsutrustning)

Dessa faktorer gör tillsammans att aluminium är det ekonomiskt förnuftiga valet för de flesta LED-applikationer. Skillnaden i termisk prestanda motiverar sällan koppars betydande kostnadspremie utom i de mest krävande scenarierna.

Gör rätt val för din LED-applikation

Baserat på min erfarenhet av att arbeta med många LED-tillverkare följer här ett praktiskt beslutsunderlag för val av kylflänsmaterial:

- För allmän kommersiell belysning: Aluminium (6063-T5-legering)

- För kostnadskänsliga konsumentprodukter: Aluminium (1050-serien)

- För applikationer med hög effekttäthet: Koppar eller koppar-aluminiumkompositer

- För ultralätta krav: Termiskt förstärkta polymerer (endast lågeffekts-LED)

- För utomhus- och marinmiljöer: Anodiserad aluminium eller Fasomvandlande material4 för extrema förhållanden

Faktum är att för cirka 90% av LED-applikationerna ger korrekt utformade kylflänsar i aluminium den optimala balansen mellan termisk prestanda, vikt, tillverkningsbarhet och kostnadseffektivitet.

Vilken typ av aluminium används för kylflänsar?

Har du någonsin kämpat med överhettad elektronik eller undrat varför vissa enheter går kallt medan andra verkar smälta ner? Aluminiumkvaliteten i din kylfläns kan vara skillnaden mellan tillförlitlig prestanda och för tidigt haveri - men med så många legeringsalternativ tillgängliga, hur vet du vilken som är rätt för dina värmehanteringsbehov?

De vanligaste aluminiumkvaliteterna som används för kylflänsar är 6061-T6 och 6063-T5, med värmeledningsförmåga på 167 W/mK respektive 209 W/mK. Medan 1050A erbjuder överlägsen termisk prestanda (229 W/mK), ger legeringarna i 6000-serien bättre mekanisk styrka och extruderingsbarhet, vilket skapar den optimala balansen mellan termisk effektivitet och tillverkningsflexibilitet för de flesta applikationer.

Förstå beteckningar på aluminiumlegeringar för kylflänsar

När man väljer aluminium för kylflänsar är det viktigt att förstå systemet för legeringsbeteckningar. Den första siffran anger det primära legeringselementet, medan efterföljande siffror ger mer specifik information om sammansättningen.

1000-serien: Maximal värmeledningsförmåga

1000-serien representerar nästan ren aluminium (99%+ renhet), med legeringar som 1050A och 1070 som är populära val för kylflänsar som prioriterar termisk prestanda framför allt annat.

| Legering | Termisk konduktivitet (W/mK) | Relativ kostnad | Styrkor | Begränsningar |

|---|---|---|---|---|

| 1050A | 229-235 | Måttlig | Utmärkt värmeledningsförmåga, god korrosionsbeständighet | Lägre mekanisk hållfasthet, mindre lämplig för komplexa extruderingar |

| 1070 | 225-229 | Måttlig-Hög | Mycket hög värmeledningsförmåga | Dålig bearbetbarhet, begränsade strukturella tillämpningar |

| 6061-T6 | 167-173 | Låg-Måttlig | Utmärkt bearbetbarhet, god hållfasthet | Lägre värmeledningsförmåga än 1000-serien |

| 6063-T5 | 209-218 | Låg | Överlägsen extruderingsförmåga, god termisk prestanda | Måttlig styrka jämfört med 6061 |

1000-serien är utmärkt för tillämpningar där värmeledningsförmågan är av högsta prioritet och de mekaniska kraven är minimala. Den mjuka karaktären gör dem dock mindre lämpliga för komplexa fenstrukturer eller tillämpningar som kräver betydande mekanisk styrka.

6000-serien: Den mångsidiga standarden

Legeringarna i 6000-serien, i synnerhet 6061-T6 och 6063-T5, har blivit industristandard för kylflänsapplikationer. Dessa aluminium-magnesium-kisel-legeringar erbjuder en utmärkt balans mellan olika egenskaper:

6061-T6: Med en värmeledningsförmåga på ca 167 W/mK ger denna legering utmärkt bearbetbarhet, god korrosionsbeständighet och överlägsna mekaniska egenskaper. T6-beteckningen anger att materialet har lösningsvärmebehandlats och åldrats artificiellt för att maximera hållfastheten.

6063-T5: Denna legering har högre värmeledningsförmåga (209 W/mK) än 6061 och är speciellt framtagen för strängpressningsprocesser. T5-härdningen indikerar att den har åldrats på konstgjord väg efter strängpressning. Denna kombination gör den idealisk för kylflänsar med komplexa geometrier som maximerar ytarean.

Under mina mer än 15 år på PTSMAKE har jag kommit fram till att 6063-T5 är den bästa lösningen för de flesta kommersiella kylflänsapplikationer. Dess överlägsna extruderingsförmåga gör att vi kan skapa invecklade fenstrukturer med tunna väggar och snäva avstånd, vilket avsevärt ökar ytarean för bättre konvektionskylning.

Överväganden om termisk prestanda

Vid utvärdering av aluminiumkvaliteter för kylflänsapplikationer är värmeledningsförmågan visserligen viktig, men det är inte hela sanningen. Den övergripande termiska prestandan beror på flera faktorer:

Termisk konduktivitet vs. ytarea

En vanlig missuppfattning är att den högsta värmeledningsförmågan alltid innebär den bästa kylflänsens prestanda. I själva verket uppväger möjligheten att skapa komplexa geometrier med större yta ofta fördelarna med marginellt högre konduktivitet.

Ta det här praktiska exemplet: En kylfläns tillverkad av 6063-T5 aluminium kan typiskt innehålla 30-40% mer yta genom komplexa fenstrukturer jämfört med en enklare design i 1050A aluminium. Denna extra yta kompenserar ofta mer än väl för den cirka 10% lägre värmeledningsförmågan.

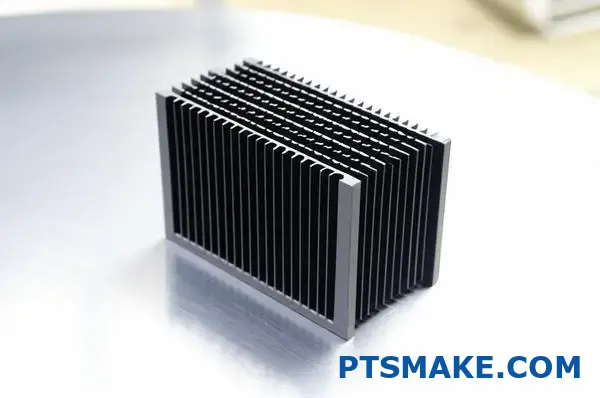

Ytbehandlingar och deras inverkan

Ytbehandlingen av aluminiumkylflänsar kan påverka värmeprestandan avsevärt:

Anodisering: Anodisering används främst för korrosionsskydd och estetik, men minskar värmeledningsförmågan något (typiskt 1-3%) och kan öka emissiviteten med upp till 80%, vilket förbättrar den radiativa värmeöverföringen.

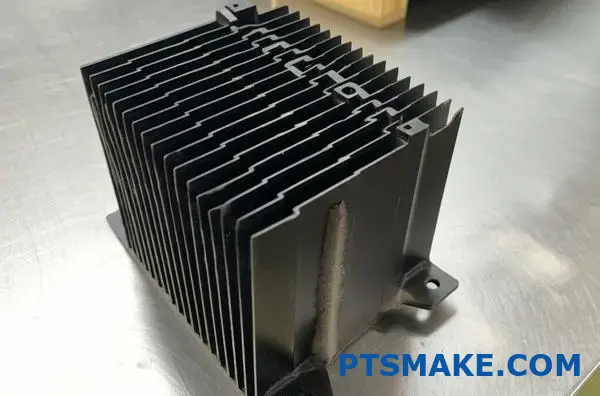

Svart anodisering: Särskilt fördelaktigt för strålningsdominerade kylningsscenarier, vilket ökar emissiviteten till 0,8-0,9 jämfört med 0,03-0,05 för ren aluminium.

Beläggningar för kromatomvandling: Minimal påverkan på termisk prestanda samtidigt som den ger ett bra korrosionsskydd.

På PTSMAKE rekommenderar vi ofta svartanodiserad 6063-T5 för applikationer där både konduktiv och radiativ värmeöverföring är viktig, eftersom emissivitetsfördelarna vanligtvis uppväger den lilla minskningen av värmeledningsförmågan.

Överväganden om tillverkning

Tillverkningen av olika aluminiumkvaliteter har stor betydelse för kylflänsens konstruktion och prestanda:

Kapacitet för extrudering

Legeringen 6063 har utvecklats speciellt för strängpressningsprocessen och erbjuder exceptionell formbarhet. Detta gör det möjligt för:

- Lamelltjocklekar så låga som 0,8 mm

- Aspect ratio (höjd/tjocklek) överstigande 20:1

- Komplexa tvärsnitt som maximerar ytarean

- Snäva toleranser på kritiska dimensioner

Bearbetningsegenskaper

För kylflänsar som kräver bearbetning efter extrudering eller som tillverkas helt genom CNC-processer:

- 6061-T6 ger överlägsen maskinbearbetning med utmärkt spånbildning och ytfinish

- 1050A tenderar att bli "gummiaktig" under bearbetningen, vilket gör det svårare att få exakta detaljer

- 6063-T5 ger god bearbetbarhet, men inte riktigt lika bra som 6061-T6

Alternativ för pressgjutning

För högvolymsproduktion med komplexa tredimensionella detaljer erbjuder pressgjutna aluminiumlegeringar som A380 (AlSi8Cu3):

- Möjlighet att skapa komplexa 3D-geometrier som inte är möjliga med strängpressning

- God värmeledningsförmåga (ca 96-130 W/mK)

- Kostnadseffektiv produktion av stora volymer

- Måttlig till god korrosionsbeständighet

Applikationsspecifik urvalsguide

Olika applikationer har unika krav som påverkar det optimala valet av aluminiumkvalitet:

Konsumentelektronik

För bärbara datorer, spelkonsoler och liknande enheter ger 6063-T5 vanligtvis den bästa balansen av egenskaper:

- God värmeledningsförmåga

- Utmärkt extruderingsförmåga för maximering av ytarean

- Lättviktsdesign

- Kostnadseffektiv tillverkning

Kraftelektronik

För högeffektsapplikationer som motorstyrningar, strömförsörjning och system för förnybar energi:

- 6061-T6 ger den mekaniska styrka som krävs för större kylflänsar

- 1050A kan användas vid kritiska kontaktpunkter där maximal värmeledningsförmåga är avgörande

- Hybridmetoder som kombinerar flera legeringar kan vara effektiva

LED-belysning

LED-applikationer har unika överväganden:

- 6063-T5 är idealisk för passiv kylning med sin utmärkta extruderingsförmåga för att skapa radiella fenmönster

- 1050A kan användas för den centrala kontaktytan för att maximera värmeöverföringen från LED-källan

- Anodiserade ytor (särskilt svarta) förbättrar strålningskylningen i slutna armaturer

Flyg, rymd och militär

För dessa krävande applikationer:

- 6061-T6 ger den mekaniska integritet som krävs för vibrationsmotstånd

- Höghållfasta speciallegeringar som 7075-T6 kan användas när strukturella krav är av största vikt

- Ytbehandlingar måste väljas med omsorg för att uppfylla specifika miljökrav

Kostnads- och nyttoanalys

Vid utvärdering av aluminiumkvaliteter för kylflänsar sträcker sig kostnadsövervägandena längre än till råmaterialpriserna:

Kostnader för material: Legeringar i 1000-serien kostar normalt 10-15% mer än legeringar i 6000-serien.

Tillverkningskostnader: Den lättare extruderingsförmågan hos 6063 kan minska tillverkningskostnaderna med 20-30% jämfört med 1050A för komplexa konstruktioner.

Avvägningar mellan prestanda: Den teoretiska 15-20% bättre värmeledningsförmågan hos 1050A översätts sällan till motsvarande kylningsförbättring i verkligheten på grund av designbegränsningar.

Överväganden om volym: För högvolymproduktion gör tillverkningsfördelarna med 6063-T5 det vanligtvis mer ekonomiskt trots något lägre termisk prestanda.

Nya trender och framtida utveckling

Kylflänsindustrin fortsätter att utvecklas med flera anmärkningsvärda trender:

Mikrolegerad aluminium: Nya aluminiumlegeringar som är speciellt framtagna för applikationer inom termisk hantering håller på att utvecklas och erbjuder förbättrade kombinationer av värmeledningsförmåga och mekaniska egenskaper.

Kompositmaterial: Aluminium-grafitkompositer och metallmatriskompositer (MMC) blir alltmer populära för specialiserade applikationer, eftersom de erbjuder riktad värmeledningsförmåga som kan optimeras för specifika värmeflödesvägar.

Avancerad tillverkning: Tekniker som selektiv lasersmältning (SLM) möjliggör tidigare omöjliga kylflänsgeometrier, vilket potentiellt kan ändra kalkylen för val av aluminiumkvalitet.

Integration av ångkammare: Kylflänsar med integrerade ångkammare blir allt vanligare, där den aluminiumkvalitet som väljs måste vara kompatibel med ångkammarens kondensationscykel5 krav.

Enligt min erfarenhet på PTSMAKE ser vi allt oftare att konstruktörer går bortom förenklade materialval och istället fokuserar på den övergripande utformningen av det termiska systemet. Den bästa aluminiumkvaliteten är i slutändan den som möjliggör den optimala kombinationen av termisk prestanda, tillverkningsbarhet och kostnad för din specifika applikation.

Hur påverkar ytbehandlingen kylflänsens prestanda i aluminium?

Har du någonsin lagt märke till hur samma elektroniska enhet kan bli varm i ett fall och kallare i ett annat? Eller undrat varför tillverkare behandlar kylflänsarnas ytor på olika sätt? Hemligheten kan ligga i ytbehandlingen - en kritisk men ofta förbisedd aspekt som dramatiskt kan påverka hur väl din aluminiumkylfläns fungerar.

Ytbehandling påverkar avsevärt kylflänsens prestanda genom att ändra termisk emissivitet, kontaktmotstånd och luftflödesdynamik. Anodiserade ytor ökar emissiviteten 5-8 gånger jämfört med blank aluminium, vilket förbättrar den radiativa värmeöverföringen. Medan obehandlat aluminium ger något bättre ledningsförmåga, ger behandlingar som svart anodisering, pulverlackering och kromatkonvertering unika prestandafördelar för specifika tillämpningar.

Vetenskapen bakom ytbehandling och termisk prestanda

Ytbehandling gör mer än att bara ändra en kylfläns utseende - det ändrar i grunden hur värme överförs från aluminiumet till den omgivande miljön. För att förstå dessa effekter krävs att man undersöker de tre primära värmeöverföringsmekanismerna: ledning, konvektion och strålning.

Påverkan på termisk emissivitet

Ett av de viktigaste sätten som ytbehandling påverkar kylflänsens prestanda på är genom att ändra aluminiumytans termiska emissivitet. Emissivitet mäter hur effektivt en yta avger värmestrålning jämfört med en perfekt svart kropp.

| Ytbehandling | Typisk emissivitet | Relativ förbättring jämfört med bar aluminium |

|---|---|---|

| Blankpolerad aluminium | 0.04-0.06 | Baslinje |

| Klar anodisering | 0.15-0.25 | 3-5× förbättring |

| Svart anodisering | 0.80-0.90 | 15-20× förbättring |

| Svart pulverlackering | 0.90-0.95 | 18-22× förbättring |

| Kemisk omvandling | 0.10-0.15 | 2-3× förbättring |

Denna dramatiska ökning av emissiviteten med vissa ytbehandlingar kan avsevärt förbättra den radiativa värmeöverföringen, särskilt i miljöer med naturlig konvektion eller i utrymmesbegränsade applikationer där luftflödet är begränsat.

I min erfarenhet av att designa kyllösningar för högeffektselektronik har jag upptäckt att svartanodiserade kylflänsar kan vara 5-8°C kallare än aluminium i identiska miljöer med begränsat luftflöde. Denna temperaturskillnad kan direkt översättas till förlängd livslängd för komponenterna och förbättrad tillförlitlighet.

Effekt på termiskt kontaktmotstånd

Ytbehandlingen påverkar också det viktiga gränssnittet mellan den värmealstrande komponenten och kylflänsen. Detta gränssnitt, som ofta hanteras med termiska gränssnittsmaterial (TIM), är mycket känsligt för ytegenskaper:

Ytjämnhet: Olika ytbehandlingar skapar varierande grader av mikroskopisk grovhet, vilket påverkar hur väl termiska gränssnittsmaterial anpassar sig till ytan.

Hårdhet på ytan: Anodiserade ytor är betydligt hårdare än obehandlad aluminium, vilket kan påverka tryckfördelningen och kontaktmönstret.

Ytkemi: Vissa ytbehandlingar förändrar ytans kemiska egenskaper, vilket kan påverka den långsiktiga kompatibiliteten med vissa termiska gränssnittsmaterial.

På PTSMAKE har vi observerat att nakna eller bearbetade aluminiumytor ofta ger den bästa prestandan för termiska gränssnitt, eftersom de möjliggör maximal ytkontakt när rätt material för termiska gränssnitt används. Denna fördel är dock vanligtvis liten jämfört med fördelarna med ökad emissivitet i systemets övergripande prestanda.

Inverkan på luftflödesdynamiken

Ytbehandlingar ändrar ytjämnheten på både makro- och mikronivå, vilket påverkar hur luften strömmar över kylflänsen:

Gränsskiktseffekter: Jämnare ytor (som polerad aluminium) bibehåller laminärt luftflöde längre, medan ojämnare ytor kan främja en tidigare övergång till turbulent flöde.

Friktion på ytan: Grova ytor ökar friktionen, vilket kan minska luftflödet i system med forcerad konvektion, men ibland förbättra värmeöverföringen i scenarier med naturlig konvektion.

Fin Edge-effekter: Ytbehandlingar kan på ett subtilt sätt ändra den effektiva tjockleken och kantprofilen på fenorna, vilket är särskilt viktigt för fenor med hög densitet.

Jämförelse av olika alternativ för ytbehandling

Blank aluminium

Obehandlat aluminium har den högsta värmeledningsförmågan på ytan, men har extremt låg emissivitet. Det är också benäget att galvanisk korrosion6 när den kommer i kontakt med olika metaller och utvecklar med tiden ett naturligt oxidskikt som kan vara ojämnt.

Bäst för: Maximal konduktiv värmeöverföring i miljöer med tryckluft där strålningen är minimal.

Anodiserade ytor

Anodisering skapar ett kontrollerat, enhetligt oxidskikt som ger:

- Klar anodisering: Måttlig förbättring av emissiviteten samtidigt som det metalliska utseendet bibehålls.

- Svart anodisering: Dramatisk förbättring av emissiviteten (15-20× jämfört med ren aluminium).

- Färgad anodisering: Olika emissivitetsförbättringar beroende på färg och process.

Det anodiska skiktet i sig har lägre värmeledningsförmåga än aluminium (typiskt 1-2 W/mK jämfört med aluminiums 237 W/mK), men vid standardtjocklekar på 5-25 mikrometer är påverkan på den totala termiska prestandan minimal jämfört med emissivitetsfördelarna.

Bäst för: Allmänna tillämpningar, särskilt där radiativ värmeöverföring är viktig eller där det kosmetiska utseendet är av betydelse.

Pulverlackerade ytor

Pulverlackering ger utmärkt emissivitet (0,90-0,95 för svart) men ger ett tjockare lager (vanligtvis 50-100 mikrometer) som ger mer värmebeständighet än anodisering. Det ger dock ett överlägset korrosionsskydd och estetiska möjligheter.

Bäst för: Utomhusapplikationer eller miljöer med kemisk exponering där korrosionsbeständighet är avgörande.

Beläggningar för kemisk konvertering

Behandlingar som kromatkonvertering skapar tunna skyddsskikt med måttliga emissivitetsförbättringar. Dessa beläggningar har god elektrisk ledningsförmåga (till skillnad från anodisering, som är isolerande) och minimal dimensionsförändring.

Bäst för: Applikationer som kräver elektrisk ledningsförmåga hos kylflänsens yta eller där snäva dimensionstoleranser måste bibehållas.

Applikationsspecifika överväganden

LED-belysning

För LED-applikationer spelar ytbehandlingen en avgörande roll:

Svart anodisering är ofta optimal för passiv kylning, eftersom den höga emissiviteten kompenserar för begränsat luftflöde i slutna armaturer.

Klar anodisering ger en bra balans när estetiska överväganden kräver att kylflänsens metalliska utseende bibehålls.

För LED-armaturer utomhus kan pulverlackering vara att föredra trots dess något lägre termiska prestanda, eftersom den erbjuder överlägsen väderbeständighet.

Kylning av datorer och elektronik

I datatillämpningar:

Svart anodisering är att föredra för passivt kylda komponenter som moderkortets värmespridare och CPU-kylflänsar med låg effekt.

Klar anodisering eller blank aluminium kan användas i aktivt kylda system där lufttryck minskar betydelsen av radiativ värmeöverföring.

För högpresterande datorer kan anpassade ytbehandlingar kombinera maskinbearbetade kontaktytor (för optimalt komponentgränssnitt) med anodiserade ytterytor.

Kraftelektronik

För högeffektsapplikationer som inverterare, motorstyrningar och nätaggregat:

Svart anodisering ger vanligtvis den bästa övergripande prestandan, särskilt för naturlig konvektionskylning.

Vid kritiska kontaktpunkter kan man behålla den nakna aluminiumytan medan resten av kylflänsen anodiseras.

I tillämpningar med höga temperaturer (>90°C) blir strålningsfördelarna med ytor med hög emissivitet ännu mer uttalade.

Överväganden om tillverkning och kostnader

Ytbehandling ökar kostnaderna och bearbetningstiden för tillverkning av kylflänsar, vilket kräver en noggrann kostnads- och nyttoanalys:

Blank aluminium: Lägst kostnad, men kan kräva avgradning och rengöringsprocesser efter bearbetning.

Anodisering: Lägger till cirka 15-25% till grundkostnaden men förbättrar prestanda och utseende avsevärt.

Pulverlackering: Ökar normalt kostnaden med 20-35% men erbjuder den mest hållbara ytan för tuffa miljöer.

Kemisk omvandling: Måttlig kostnadsökning (10-15%) med måttliga prestandafördelar.

På PTSMAKE rekommenderar vi ofta svart anodisering som den mest kostnadseffektiva ytbehandlingen för att optimera den termiska prestandan. Den lilla kostnadsökningen motiveras vanligtvis av den betydande prestandaförbättringen, särskilt i applikationer med naturlig konvektion.

Optimera kylflänsens design för ytbehandling

För att maximera fördelarna med ytbehandling bör kylflänsens design ta hänsyn till den avsedda ytbehandlingen:

Findens täthet och avstånd: Ytbehandlingar med hög emissivitet som svart anodisering möjliggör något högre lamelldensitet i passiva kylkonstruktioner.

Kontakta Surface Design: Överväg att behålla den nakna aluminiumytan eller applicera tunnare anodisering vid kritiska komponentgränssnitt.

Effekter på kanten: Ta hänsyn till dimensionsförändringar från ytbehandlingar när du konstruerar detaljer med snäva toleranser.

Materialval för termiskt gränssnitt: Välj TIMs som är kompatibla med den valda ytfinishen för långsiktig tillförlitlighet.

För komplexa utmaningar inom termisk hantering rekommenderar jag en helhetssyn som inte bara tar hänsyn till kylflänsens material och geometri, utan även till ytbehandlingen som en integrerad del av den termiska designstrategin.

Vilka är de kostnadseffektiva fördelarna med kylflänsar av aluminium?

Har du någonsin varit med om att balansera prestandabehov mot budgetbegränsningar när du väljer kylningslösningar? Eller undrat varför kylflänsar i aluminium dominerar marknaden trots koppars överlägsna termiska egenskaper? Beslutet handlar inte bara om prestanda - det handlar om att hitta den gyllene punkt där kylningskapacitet möter ekonomisk verklighet.

Aluminiumkylflänsar erbjuder exceptionell kostnadseffektivitet genom lägre materialkostnad (50-70% lägre än koppar), utmärkt tillverkningsbarhet, lägre vikt, korrosionsbeständighet och mångsidiga designalternativ. Även om aluminium inte kan mäta sig med kopparns värmeledningsförmåga gör dess praktiska fördelar att det är det ekonomiskt bästa valet för de flesta applikationer för termisk hantering och ger en optimal balans mellan prestanda och värde.

Förstå de ekonomiska faktorerna för kylflänsens material

När man utvärderar kylflänsens material ur ett kostnadseffektivitetsperspektiv måste man ta hänsyn till flera faktorer utöver det enkla inköpspriset. Dessa inkluderar materialkostnader, tillverkningskomplexitet, viktöverväganden och livscykelkostnader.

Jämförelse av materialkostnader

Aluminiums grundläggande kostnadsfördel börjar med råmaterialet. Låt oss jämföra de primära kylflänsmaterialen med avseende på kostnad och prestanda:

| Material | Termisk konduktivitet (W/mK) | Relativ materialkostnad | Densitet (g/cm³) | Tillverkningsbarhet |

|---|---|---|---|---|

| Aluminium | 237 | Låg (basreferens) | 2.7 | Utmärkt |

| Koppar | 400 | Hög (3-4× aluminium) | 8.96 | Bra |

| Aluminiumnitrid | 170-200 | Mycket hög (8-10× aluminium) | 3.26 | Begränsad |

| Kolbaserade material | 100-500 | Extremt hög (10-20× aluminium) | 1.5-2.2 | Komplex |

Denna kostnadsskillnad skapar en betydande konkurrensfördel för kylflänsar i aluminium, särskilt på priskänsliga marknader och i applikationer med höga volymer. Enbart råvarubesparingarna kan sänka de totala produktkostnaderna avsevärt.

Fördelar med tillverkningskostnader

Aluminiums utmärkta bearbetbarhet leder direkt till kostnadsbesparingar i tillverkningen genom flera kanaler:

Effektivitet vid extrudering: Aluminium kan strängpressas till komplexa profiler i höga hastigheter, vilket skapar invecklade fenstrukturer i en enda operation. Denna process är betydligt mer kostnadseffektiv än att bearbeta samma geometri.

Bearbetningshastighet: När CNC-bearbetning krävs kan aluminium bearbetas 3-5 gånger snabbare än koppar, med mindre verktygsslitage och längre drifttid för maskinen.

Alternativ för efterbehandling: Aluminium är kompatibelt med kostnadseffektiva ytbehandlingar som anodisering, vilket ger både estetiska och funktionella fördelar utan alltför höga kostnader.

På PTSMAKE har vi upptäckt att tillverkning av komplexa kylflänsar i aluminium vanligtvis kostar 40-60% mindre än motsvarande kopparkonstruktioner. Denna tillverkningsfördel ökar materialkostnadsbesparingarna, vilket gör aluminium till det tydliga ekonomiska valet för de flesta applikationer.

Viktrelaterade ekonomiska fördelar

Viktskillnaden mellan kylflänsar av aluminium och koppar (där aluminium väger ungefär en tredjedel av koppar) skapar flera ekonomiska fördelar:

Fraktkostnader: Lägre vikt innebär direkt minskade fraktkostnader, vilket är särskilt viktigt i dagens läge med stigande fraktkostnader.

Kostnader för installation: Lättare komponenter kräver mindre robusta monteringsdetaljer och mindre arbete vid installationen.

Krav på strukturellt stöd: Produkter som använder kylflänsar av aluminium behöver ofta mindre intern strukturell förstärkning, vilket minskar de totala materialkostnaderna.

För en elektroniktillverkare som vi samarbetade med innebar bytet från kylflänsar i koppar till kylflänsar i aluminium i serverprodukterna att fraktkostnaderna minskade med 12% och monteringstiden med 15%, vilket gav betydande besparingar i hela produktionsvolymen.

Designflexibilitet och kostnadsoptimering

Aluminiums mångsidiga tillverkning möjliggör kostnadsoptimerade termiska konstruktioner som faktiskt kan överträffa enklare kopparlösningar trots aluminiums lägre värmeledningsförmåga:

Förbättrad ytarea Ekonomi

Möjligheten att skapa mer komplexa fenstrukturer med aluminium gör att konstruktörerna kan kompensera för den lägre värmeledningsförmågan genom att öka ytarean. Detta resulterar ofta i bättre prestanda i verkligheten än en enklare kylfläns i koppar till en bråkdel av kostnaden.

Till exempel kan en kylfläns av extruderad aluminium med optimerad findensitet ge:

- 40-50% större yta än en jämförbar koppardesign

- Bättre övergripande termisk prestanda trots materialets nackdel

- 60-70% kostnadsbesparingar jämfört med kopparalternativet

Integrationskapacitet

Kylflänsar i aluminium kan ofta förses med monteringsdetaljer, kabelhantering och andra funktionella element direkt i extruderings- eller gjutningsprocessen. Denna integration eliminerar separata delar och monteringssteg, vilket minskar de totala produktkostnaderna.

Överväganden om livscykelkostnader

De ekonomiska fördelarna med aluminium sträcker sig över hela produktens livscykel:

Motståndskraft mot korrosion: Aluminium bildar naturligt ett skyddande oxidskikt, vilket kräver mindre underhåll och utbyte i många miljöer jämfört med obehandlad koppar, som kan missfärgas och försämras.

Återvinningsbarhet: Aluminiums återvinningsbarhet (kräver endast 5% av energin för att återvinna jämfört med primärproduktion) skapar värde i slutet av livscykeln och stöder hållbarhetsinitiativ som blir alltmer ekonomiskt viktiga.

Flexibilitet vid modifiering: Den enkla bearbetningen av aluminium möjliggör kostnadseffektiva modifieringar eller anpassningar efter den första produktionen, vilket ger en flexibilitet som skulle vara dyr med andra material.

Applikationsspecifik kostnadseffektivitet

Konsumentelektronik

Inom konsumentelektronik - där marginalerna är snäva och volymerna höga - ger kylflänsar i aluminium den perfekta balansen mellan prestanda och kostnad. Kombinationen av materialbesparingar, tillverkningseffektivitet och viktreduktion kan förbättra produktmarginalerna med 3-5% jämfört med kopparalternativ.

LED-belysning

LED-belysningsindustrin har anammat kylflänsar av aluminium nästan uteslutande på grund av deras kostnadseffektivitet. En typisk LED-armatur kan kräva:

- Stor yta för passiv kylning

- Komplexa geometrier för att passa utrymmesbegränsningar

- Lättviktsdesign för enkel installation

Aluminium uppfyller alla dessa krav till ett pris som gör LED-belysning konkurrenskraftig på marknaden.

Tillämpningar inom fordonsindustrin

När det gäller termisk hantering i fordon blir aluminiumets kostnadsfördelar ännu mer uttalade på grund av:

- Höga produktionsvolymer förstärker materialkostnadsbesparingarna

- Viktminskning som bidrar till bränsleeffektivitet

- Utmärkta vibrationsdämpande egenskaper minskar risken för långvariga fel

Kostnadseffektivitetsanalys i verkligheten

För att illustrera de omfattande kostnadsfördelarna med aluminium kan man göra följande jämförelse för en typisk medelstor kylfläns som används inom kraftelektronik:

Kostnader för material:

- Aluminium: Basreferens

- Koppar: 300-400% högre

Tillverkningskostnader:

- Aluminiumprofiler: Basreferens

- Bearbetning av koppar: 150-200% högre

Transportkostnader per enhet:

- Aluminium: Basreferens

- Koppar: 200-300% högre på grund av vikt

Kostnader för installation/montering:

- Aluminium: Basreferens

- Koppar: 20-30% högre på grund av hanteringskrav

Den totala ekonomiska effekten visar att kylflänsar av koppar normalt kostar 2,5-3,5 gånger mer än aluminiumalternativ när alla faktorer beaktas. Denna kostnadsskillnad motiverar sällan kopparns fördel i fråga om värmeledningsförmåga, utom i de mest värmekrävande applikationerna.

Framtida trender inom kostnadseffektiv värmehantering

Aluminiums kostnadseffektivitetsfördelar fortsätter att utvecklas med nya utvecklingar:

Avancerade legeringar: Nya aluminiumlegeringar utvecklas med förbättrade termiska egenskaper samtidigt som kostnadsfördelarna bibehålls.

Hybridlösningar: Kostnadsoptimerade konstruktioner som använder aluminium med strategiska kopparkomponenter endast där det är absolut nödvändigt representerar framtiden för kostnadseffektiv termisk hantering.

Additiv tillverkning: I takt med att 3D-utskrifter av aluminium blir mer kostnadseffektiva kommer nya geometrier som tidigare varit omöjliga att tillverka ekonomiskt att ytterligare förbättra aluminiums termiska prestanda i förhållande till kostnaden.

De ekonomiska fördelarna med kylflänsar i aluminium kommer sannolikt att öka snarare än minska i takt med att dessa tekniker mognar, vilket ytterligare befäster aluminiums ställning som det mest kostnadseffektiva materialet för värmehantering i de flesta applikationer.

Hur väljer man rätt kylfläns i aluminium för industriella tillämpningar?

Har du någonsin sett ett kritiskt industriellt system stängas av oväntat på grund av överhettning? Eller kämpat med elektroniska komponenter som fallerar i förtid trots dina bästa tekniska ansträngningar? Att välja rätt kylfläns är inte bara ett tekniskt beslut - det är ett beslut som kan avgöra om din industriella utrustning klarar sig eller inte i krävande miljöer.

Rätt kylfläns i aluminium för industriella applikationer ska matcha dina specifika termiska krav, miljöförhållanden och utrymmesbegränsningar. Välj 6061-T6-legering för strukturell styrka, 6063-T5 för komplexa extruderingar eller 1050A för maximal värmeledningsförmåga. Överväg anodiserade ytbehandlingar för korrosiva miljöer och optimera flänsdesignen baserat på tillgängligt luftflöde. Den ideala kylflänsen balanserar termisk prestanda med praktiska begränsningar.

Nyckelfaktorer vid val av industriell kylfläns

Att välja rätt kylfläns i aluminium för industriella applikationer kräver ett systematiskt tillvägagångssätt som tar hänsyn till flera faktorer utöver den enkla värmeledningsförmågan. Industriella miljöer innebär unika utmaningar med extrema temperaturer, vibrationer, föroreningar och ofta krav på kontinuerlig drift.

Termisk belastningsanalys: Börja med grunderna

Att förstå dina krav på värmeavledning utgör grunden för alla val av kylflänsar. Detta innebär:

- Karakterisering av värmekälla: Kvantifiera exakt värmeavgivningen från dina komponenter under maximala belastningsförhållanden.

- Beräkning av termisk budget: Bestäm den maximalt tillåtna temperaturökningen för dina komponenter.

- Bedömning av omgivande förhållanden: Tänk på hela spektrumet av omgivningstemperaturer som din utrustning kommer att utsättas för.

| Värmelastområde | Rekommenderad typ av kylfläns | Optimal utformning av fenan |

|---|---|---|

| Låg (<50W) | Passiv, stansad eller strängpressad | Bredare och tjockare fenor |

| Medium (50-200W) | Extruderad med optimerad findensitet | Medelstort mellanrum, balanserad tjocklek |

| Hög (200-500W) | Extruderad med integrerade rör eller vätskekylning | Mycket täta, tunna lameller med forcerad luft |

| Mycket hög (>500W) | Vätskekylda system eller ångkammare | Anpassade konstruktioner utöver standardluftkylning |

Jag har märkt att många ingenjörer underskattar sina termiska krav genom att bara ta hänsyn till typiska driftsförhållanden snarare än värsta tänkbara scenarier. På PTSMAKE rekommenderar vi att man lägger till en säkerhetsmarginal på 30% till beräknade termiska belastningar för att ta hänsyn till oväntade driftvariationer och komponentnedbrytning över tid.

Överväganden om luftflöde i industriella miljöer

Industriella miljöer har mycket varierande luftflödesförhållanden som påverkar kylflänsens prestanda avsevärt:

Naturliga konvektionsmiljöer: I slutna kapslingar eller på farliga platser där fläktar inte kan användas måste kylflänsen fungera effektivt med endast naturligt luftflöde.

Begränsade luftflödeszoner: Många industriella skåp har begränsat luftflöde på grund av dammfilter, trånga utrymmen eller komplexa interna strukturer.

System för forcerad luft: När fläktar eller blåsmaskiner finns tillgängliga bör kylflänsens konstruktion optimeras för den specifika luftflödesriktningen och volymen.

För tillämpningar med naturlig konvektion rekommenderar jag brett placerade lameller med större höjd för att maximera luftrörelserna genom kylflänsen. I applikationer med forcerad luft kan man däremot använda tätt packade lameller som skulle vara ineffektiva i scenarier med naturlig konvektion.

Miljöutmaningar i industriella miljöer

Industriella miljöer är ofta mer krävande än kommersiella miljöer eller konsumenttillämpningar:

Kemisk exponering: I industriella miljöer utsätts man ofta för oljor, lösningsmedel, rengöringsmedel och processkemikalier.

Förorening av partiklar: Damm, metallpartiklar, fibrer och andra föroreningar kan ansamlas mellan lamellerna och minska kylningseffektiviteten.

Vibrationer och mekanisk belastning: Industriell utrustning utsätts ofta för kraftiga vibrationer som kan orsaka utmattningsfel i felaktigt konstruerade kylflänsar.

Termisk cykling: Många industriella processer innefattar värme- och kylcykler som belastar det termiska gränssnittet mellan komponenter och kylflänsar.

För dessa utmanande miljöer rekommenderar jag vanligtvis kylflänsar av anodiserat aluminium. Anodiseringsskiktet ger utmärkt kemisk beständighet samtidigt som det förbättrar emissiviteten, vilket ökar den radiativa värmeöverföringen. För extremt korrosiva miljöer erbjuder svart anodisering den bästa kombinationen av skydd och termisk prestanda.

Välja den optimala aluminiumlegeringen

Valet av aluminiumlegering påverkar avsevärt både värmeprestanda och mekaniska egenskaper hos din kylfläns:

6061-T6: Arbetshästens legering

6061-T6 erbjuder utmärkta mekaniska egenskaper med god värmeledningsförmåga (167 W/mK). Dess fördelar inkluderar:

- Överlägsen styrka och styvhet för större kylflänsar

- Utmärkt korrosionsbeständighet

- God bearbetbarhet för komplexa detaljer

- Hög motståndskraft mot påfrestningar och vibrationer

Denna legering är idealisk för industriella applikationer som kräver strukturell integritet tillsammans med termisk prestanda, t.ex. motordrifter, strömförsörjning och styrsystem som utsätts för vibrationer eller mekanisk påfrestning.

6063-T5: Specialisten på strängsprutning

Med högre värmeledningsförmåga (209 W/mK) och utmärkt extruderingsförmåga möjliggör 6063-T5

- Komplexa fengeometrier med tunna väggar och snäva mellanrum

- Större yta per volymenhet

- Lättare konstruktioner

- Kostnadseffektiv tillverkning för medelstora till stora volymer

Jag rekommenderar ofta 6063-T5 för applikationer där det är viktigt att maximera ytan, t.ex. i slutna kapslingar som förlitar sig på naturlig konvektion eller i industriutrustning med begränsat utrymme.

1050A: Maximal termisk prestanda

För applikationer där värmeledningsförmågan är av högsta prioritet erbjuder 1050A aluminium (229-235 W/mK):

- Nästan ren aluminiumkomposition (99,5%)

- Maximal värmeledningsförmåga bland vanliga aluminiumlegeringar

- God korrosionsbeständighet

- Lägre mekanisk hållfasthet än legeringar i 6000-serien

Denna legering är särskilt värdefull för applikationer med hög effekttäthet där värme snabbt måste ledas bort från känsliga komponenter, även om dess lägre hållfasthet kan kräva konstruktionsanpassningar.

Optimering av kylflänsgeometri för industriella tillämpningar

Den fysiska utformningen av en industriell kylfläns måste balansera termisk prestanda med praktiska begränsningar:

Överväganden om basens tjocklek

Kylflänsens bas fungerar som den primära värmespridaren och kräver noggrann optimering:

- För tunn: Skapar heta punkter och ojämn värmefördelning

- För tjock: Lägger till onödig vikt och materialkostnad

- Optimalt intervall: Typiskt 4-10 mm beroende på värmekällans storlek och fördelning

För koncentrerade värmekällor som högeffekts-IGBT:er eller industriprocessorer rekommenderar jag en något tjockare bas (6-10 mm) för att säkerställa tillräcklig värmespridning innan den når fenorna.

Optimering av fenkonstruktion

Lamellgeometrin har en dramatisk inverkan på kylningsprestandan och måste anpassas till de specifika applikationsförhållandena:

Fin höjd: Högre fenor ger större yta men blir mindre effektiva över vissa höjder på grund av värmemotståndet längs fenan.

Fin tjocklek: Tunnare fenor möjliggör högre fendensitet men kan ha lägre effektivitet och strukturella problem.

Avstånd mellan fenor: Det optimala avståndet beror på luftflödesförhållandena - bredare för naturlig konvektion, smalare för forcerad luft.

Fin form: Raka fenor fungerar bra för enkelriktat luftflöde, medan stiftfenor utmärker sig i miljöer med flerriktat eller turbulent luftflöde.

För industriella kontrollskåp med minimalt luftflöde har jag funnit att lamellavstånd på 8-10 mm ger den bästa balansen mellan ytarea och naturlig konvektionseffektivitet. För applikationer med dedikerade kylfläktar maximerar däremot avstånd på 2-3 mm ytan utan att begränsa luftflödet.

Överväganden om montering och gränssnitt

Det termiska gränssnittet mellan kylflänsen och komponenten är ofta den svagaste länken i den termiska vägen:

Planhet och ytfinhet: Kylflänsar av industriell kvalitet bör ha en planhetstolerans på ≤0,001" per tum för att säkerställa god termisk kontakt.

Monteringstryck: Otillräckligt tryck skapar luftspalter som dramatiskt minskar värmeöverföringseffektiviteten.

Material för termiska gränssnitt: Rätt TIM för industriella applikationer bör tåla vibrationer, temperaturcykler och åldrande utan att försämras.

Förankringsmetoder: Beakta servicevänlighet, vibrationsmotstånd och termisk expansion när du väljer mellan gängade fästelement, clips eller självhäftande montering.

Ytbehandlingar för förbättrad industriell prestanda

Kylflänsar i rå aluminium ger sällan optimal prestanda i industriella miljöer. Ytbehandlingar erbjuder betydande fördelar:

Anodisering ger fördelar utöver det estetiska

Anodisering skapar ett hårt, elektriskt isolerande oxidskikt som ger:

Motståndskraft mot korrosion: Viktigt för fuktiga, kemiskt aktiva eller industriella utomhusmiljöer.

Förbättrad emissivitet: Svart anodisering ökar emissiviteten från 0,05 (bar aluminium) till 0,85-0,90, vilket avsevärt förbättrar den radiativa värmeöverföringen.

Hårdhet på ytan: Anodiserade ytor motstår repor och nötning som annars kan äventyra värmeprestandan över tid.

Elektrisk isolering: Inom industriell kraftelektronik kan anodiseringens isolerande egenskaper förhindra oönskade elektriska vägar.

För de flesta industriella tillämpningar rekommenderar jag anodisering av typ II (svavelsyra) med en tjocklek på 10-25 mikrometer som den optimala balansen mellan skydd och termisk prestanda.

Alternativa ytbehandlingar

Andra ytbehandlingar erbjuder specialiserade fördelar för specifika industriella förhållanden:

Pulverlackering: Ger utmärkt kemisk beständighet för extremt tuffa miljöer, dock till viss kostnad för termisk prestanda.

Omvandling av kromater: Ger god elektrisk ledningsförmåga samtidigt som den ger ett måttligt korrosionsskydd.

Kemiska filmbehandlingar: Skapar minimal dimensionsförändring samtidigt som det ger ett grundläggande skydd.

Integration med aktiva kylsystem

Många industriella applikationer kräver aktiv kylning för att uppfylla termiska krav:

Överväganden om fläktintegrering

Vid utformning av kylflänsar för luftkylning:

Optimering av luftflödesvägar: Kylflänsens geometri ska skapa minimalt tryckfall och samtidigt maximera luftkontakten med lamellytorna.

Scenarier för fläktfel: Industriella system måste ofta klara tillfälliga fläktfel utan katastrofal överhettning.

Dammackumulering: Fins bör utformas för att minimera ansamling av damm, vilket kan minska luftflödet och isolera termiska ytor.

Hybridmetoder för kylning

För de mest krävande industriella tillämpningarna kan hybridkylning vara nödvändig:

Integration av värmerör: Värmerör av koppar inbäddade i kylflänsar av aluminium kan dramatiskt förbättra värmespridningen från koncentrerade källor.

Baser för ångkammare: För applikationer med extremt hög effekttäthet ger kylflänsar av aluminium med ångkammarbas överlägsen värmespridning.

Kanaler för vätskekylning: Integrerade vätskekylningspassager kan hantera värmebelastningar som överstiger kapaciteten hos luftkylning samtidigt som aluminiums utmärkta tillverkningsbarhet7 fördelar.

Göra det slutliga urvalet

När du ska välja den optimala kylflänsen i aluminium för din industriella applikation rekommenderar jag detta systematiska tillvägagångssätt:

Definiera krav: Tydligt fastställa termiska, mekaniska, miljömässiga och ekonomiska begränsningar.

Kortlista Alternativ: Identifiera kylflänsdesign som uppfyller dina termiska krav under värsta tänkbara förhållanden.

Validera prestanda: Använd termisk modellering eller prototyptestning för att verifiera prestanda före slutlig implementering.

Beakta livscykelfaktorer: Utvärdera underhållsbehov, långsiktig tillförlitlighet och överväganden vid slutet av livscykeln.

Optimera totalkostnaden: Se bortom det ursprungliga inköpspriset och inkludera även installation, underhåll och driftseffektivitet.

Genom att följa detta strukturerade tillvägagångssätt kan du välja en kylfläns i aluminium som inte bara uppfyller dina omedelbara behov av termisk hantering utan också ger tillförlitlig prestanda under hela ditt industrisystems livslängd.

Lär dig hur extruderingstekniker dramatiskt kan förbättra kylflänsens prestanda. ↩

Upptäck hur avancerad teknik för värmeavledning kan sänka temperaturen på dina enheter med upp till 30%. ↩

Utforska avancerade tekniker för att minimera värmemotståndet och förbättra kylsystemets effektivitet med upp till 40%. ↩

Upptäck hur fasbytesmaterial kan revolutionera kylningen av dina LED-lampor. ↩

Lär dig hur kondensationscykler påverkar kylflänsens långsiktiga prestanda och tillförlitlighet. ↩

Utforska hur du kan förhindra galvanisk korrosion i dina kylflänsar och samtidigt bibehålla optimal termisk prestanda. ↩

Lär dig mer om avancerade tillverkningstekniker som kan minska dina kylflänsskostnader samtidigt som prestandan förbättras. ↩