Har du någonsin försökt borra ett perfekt rakt hål genom metall, bara för att upptäcka att det är något excentrerat eller inte helt runt? Inom precisionstillverkning kan även små felaktigheter leda till att hela enheter går sönder, vilket resulterar i kostsamma omarbetningar eller skrotade delar.

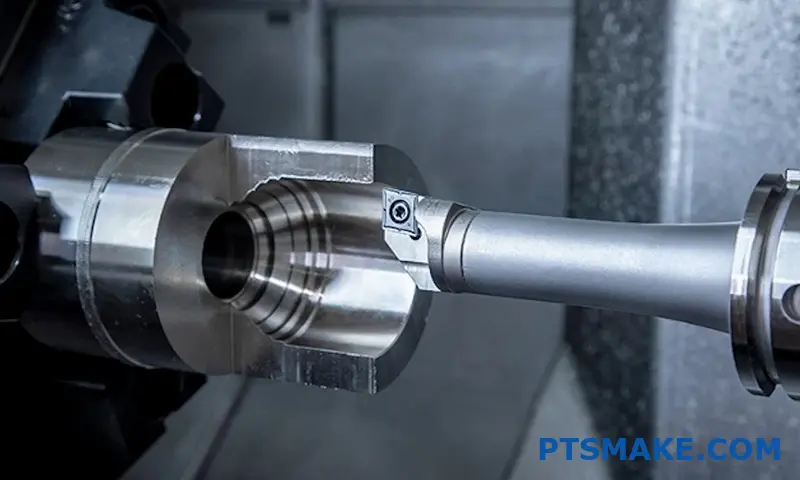

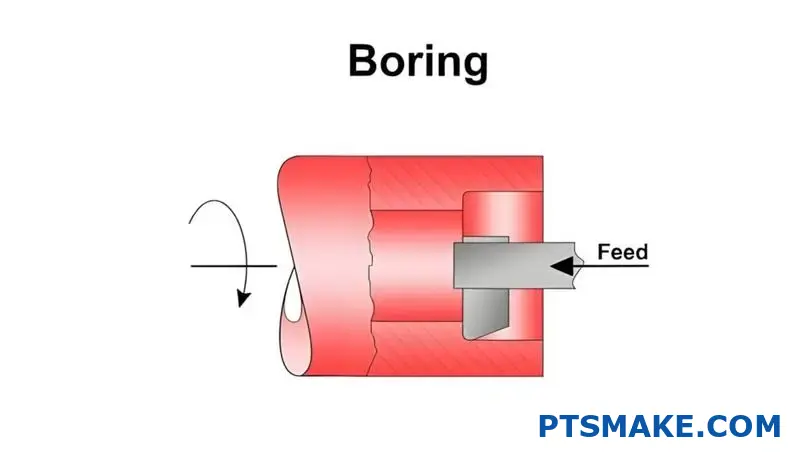

Borrning är en precisionsmetallbearbetningsprocess som förstorar och färdigställer befintliga hål för att uppnå större noggrannhet i diameter, rundhet och inriktning än vad borrning kan ge. Det är viktigt för delar som kräver hög precision inom branscher som flyg- och rymdindustrin, bilindustrin och tillverkning av medicinsk utrustning.

Eftersom jag arbetar med precisionsbearbetning varje dag kan jag säga att borrning är en av de kritiska operationer som ofta går obemärkt förbi tills något går fel. Även om det kan verka som en enkel håltagningsprocess kan korrekt borrning vara skillnaden mellan komponenter som passar perfekt och de som går sönder under monteringen. Låt mig gå igenom vad som gör den här processen så viktig och hur den fungerar i modern tillverkning.

Vad är processen för borrning av maskinbearbetning?

Har du någonsin kämpat med att uppnå exakta innerdiametrar i dina maskinbearbetade detaljer? Eller blivit frustrerad när hålen inte är perfekt inriktade på olika komponenter? Dessa vanliga utmaningar kan skapa allvarliga monteringsproblem i efterföljande led och till och med leda till att hela projekt misslyckas.

Borrning är en precisionsmetallbearbetningsprocess som förstorar och färdigställer befintliga hål enligt exakta specifikationer med hjälp av enpunktsskärande verktyg. Till skillnad från borrning som skapar hål, förfinar borrning dem genom att ta bort material från inre ytor för att uppnå överlägsen måttnoggrannhet, ytfinish och koncentriskhet.

Förstå borrning Grundläggande maskinbearbetning

Borrning är en viktig metallbearbetningsprocess som jag har sett omvandla otaliga projekt som kräver exakta invändiga egenskaper. Även om det vid första anblicken kan tyckas likna borrning är skillnaderna betydande. Borrning skapar de första hålen, medan borrning förbättrar befintliga hål.

Enligt min erfarenhet av att arbeta med kunder på PTSMAKE följer borrning vanligtvis på borrning, brotschning eller stansning. De viktigaste syftena med borrning inkluderar:

- Förbättrad dimensionsnoggrannhet för hål

- Förbättra kvaliteten på ytfinishen

- Korrigering av problem med håluppriktning

- Skapa exakta koncentriska funktioner

- Förstora hål utöver standardborrstorlekar

Vid borrning används ett skärverktyg som roterar och rör sig längs en axel för att avlägsna material från en invändig cylindrisk yta. Det som gör borrning särskilt värdefullt är dess förmåga att skapa utomordentligt exakta invändiga egenskaper som skulle vara omöjliga att uppnå med enbart borrning.

Typer av borrningsoperationer

Baserat på min erfarenhet från tillverkningsindustrin kan borrning kategoriseras i flera olika typer:

Linjeborrning

Linjeborrning skapar riktade hål över flera ytor eller komponenter. Denna operation är kritisk i motorblock, växellådshus och andra enheter där perfekt uppriktning är avgörande för korrekt funktion.

Tillbaka Borrning

Med bakåtborrning kommer man åt svåråtkomliga ytor från baksidan av ett arbetsstycke. Denna teknik är ovärderlig när det inte är lätt att komma åt framsidan av en detalj eller när man vill skapa försänkningar och punktytor på baksidan av komponenter.

Precisionsborrning

När toleranserna måste vara extremt snäva (ofta inom ±0,0005 tum eller mindre) är precisionsborrning den teknik som väljs. Denna specialiserade operation använder finjusteringar och vibrationsdämpande verktyg för att uppnå exceptionell noggrannhet.

Borrverktyg och borrutrustning

De verktyg som används vid borrning varierar kraftigt beroende på den specifika tillämpningen:

Borrhuvuden

Borrhuvuden är justerbara verktyg som ger möjlighet till exakt diameterkontroll. De har vanligtvis mikrometerjusteringar som kan ställas in för att ta bort specifika mängder material vid varje passering.

Borrstänger

Dessa långa, smala verktyg håller skärinsatser och sträcker sig in i arbetsstyckets hål. De finns i olika konfigurationer:

- Standard borrstänger: Används för allmänna tillämpningar

- Vibrationsdämpande borrstänger: Innehåller dämpningsmekanismer för djupare hål

- Mikroborrstänger: Utformad för hål med mycket liten diameter

Borrmaskiner

Flera olika typer av utrustning kan utföra borrningsarbeten:

| Typ av maskin | Primära tillämpningar | Viktiga funktioner |

|---|---|---|

| Horisontella borrverk | Stora arbetsstycken, komplexa funktioner | Rörlig spindel, roterande bord |

| Vertikala borrverk | Hål med stor diameter och kort djup | Roterande bord, fasta verktyg |

| Jigborrmaskiner | Ultraprecisionsarbete | Koordinatbaserad positionering |

| CNC-bearbetningscentraler | Flexibel, automatiserad borrning | Programmerbara verktygsbanor |

Den tråkiga processen steg för steg

På PTSMAKE följer våra tråkiga processer vanligtvis den här sekvensen:

Förberedelse av arbetsstycket: Delen fästs ordentligt för att förhindra rörelse under bearbetningen.

Skapande av första hålet: Ett hål borras, stansas eller gjuts för att ge åtkomst till borrverktyget.

Verktygsinställning: Borrstången eller borrhuvudet monteras och justeras till rätt startdiameter.

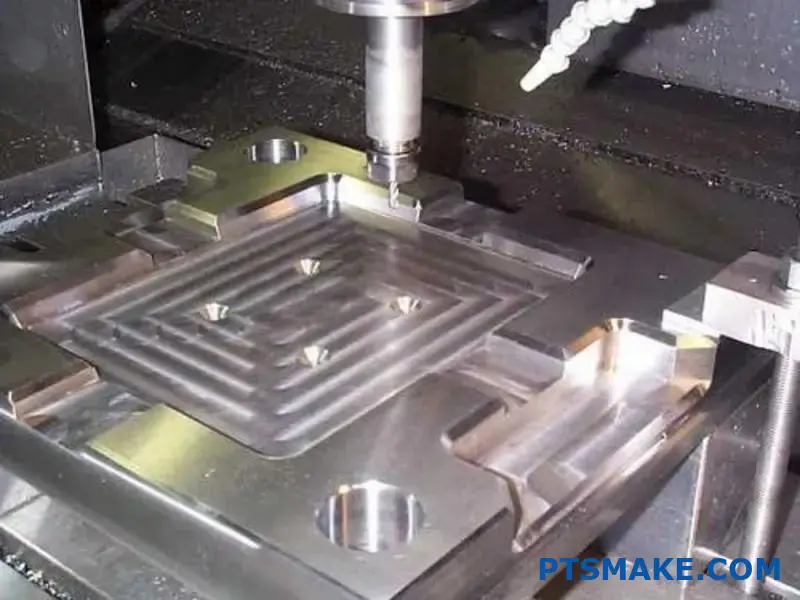

Borrning Operation: Verktyget roterar och avancerar in i arbetsstycket och avlägsnar material på ett kontrollerat sätt.

Mätning: Hålet mäts för att verifiera måttnoggrannheten.

Slutliga passeringar: Ytterligare lätta snitt kan göras för att uppnå slutliga specifikationer.

Ytbehandling: Ibland följer sekundära operationer som honing eller läppning efter borrningen för att förbättra ytkvaliteten.

Nyckeln till framgångsrik borrning är att bibehålla styvheten i hela systemet. Alla avböjning1 i verktyget kan leda till felaktiga dimensioner, dålig ytfinhet eller till och med katastrofala verktygsskador.

Fördelar och begränsningar med borrning

Under de år jag har arbetat med precisionstillverkning har jag observerat dessa viktiga fördelar med borrning:

- Exceptionell måttnoggrannhet och geometrisk kontroll

- Överlägsen kvalitet på ytfinishen

- Förmåga att skapa specialiserade interna funktioner

- Korrigering av feljusteringar av hål

- Produktion av funktioner utöver standardverktygsstorlekar

Men tråkigheter har också vissa begränsningar:

- Generellt långsammare än borrning för att skapa ett första hål

- Kräver specialverktyg och skickliga operatörer

- Kan vara en utmaning för mycket djupa hål på grund av verktygets avböjning

- Högre kostnad jämfört med vissa alternativa processer

Moderna innovationer inom borrteknik

Dagens borrteknik har utvecklats avsevärt. Moderna CNC-borrningsoperationer integrerar avancerade funktioner som:

- System för mätning och återkoppling i realtid

- Vibrationsövervakning och aktiv dämpning

- Automatiserad verktygskompensation för slitage

- Synkroniserade rörelser med flera axlar för komplexa geometrier

På PTSMAKE har vi investerat i dessa banbrytande tekniker för att kunna leverera konsekvent exakta borrningar för våra kunders mest krävande applikationer.

Vad är fördelen med borrmaskin?

Har du någonsin kämpat med att få exakta hål i metalldelar? Eller blivit frustrerad när måtten inte är konsekventa på flera olika delar? Många ingenjörer ställs dagligen inför dessa utmaningar och tar ofta till mindre effektiva metoder som äventyrar kvaliteten.

En borrmaskin erbjuder betydande fördelar, bland annat förbättrad precision, mångsidighet och effektivitet. Till skillnad från borrning kan borrning förstora och färdigställa befintliga hål med exceptionell noggrannhet, bibehålla snäva toleranser, minska verktygets avböjning och skapa perfekt cylindriska hål även i hårda material.

Förståelse för borrmaskiner

Borrning är en maskinbearbetningsprocess som förstorar och färdigställer hål med hög precision. Till skillnad från borrning, som skapar de första hålen, förfinar borrning befintliga hål till exakta specifikationer. Efter att ha arbetat med olika bearbetningsprocesser i över 15 år har jag kommit fram till att borrmaskiner är oumbärliga för precisionstillverkning.

Olika typer av borrmaskiner

Det finns flera olika typer av borrmaskiner, var och en utformad för specifika tillämpningar:

Horisontella borrmaskiner: Dessa är mångsidiga och används ofta för stora arbetsstycken. På PTSMAKE använder vi horisontella borrmaskiner för komplexa delar som behöver flera operationer utan ompositionering.

Vertikala borrmaskiner: Idealisk för stora, runda arbetsstycken. Tänk på dem som vertikala svarvar där arbetsstycket roterar runt en vertikal axel.

Jigborrmaskiner: När extrem precision krävs är jiggborrmaskiner den bästa lösningen. De kan uppnå toleranser så snäva som ±0,0001 tum.

CNC-borrmaskiner: Moderna CNC-borrmaskiner kombinerar precision med automation, vilket möjliggör komplexa borrningar med minimal mänsklig inblandning.

Viktiga fördelar med borrmaskiner

Oöverträffad precision

Den främsta fördelen med borrmaskiner är deras förmåga att uppnå exceptionell precision. När man arbetar med kritiska komponenter som motorcylindrar eller flygplansdelar kan även små avvikelser orsaka betydande problem.

Borrmaskiner kan underhålla koncentriskhet2 mellan olika hålsektioner, något som är nästan omöjligt med andra bearbetningsmetoder. I ett nyligen genomfört flygprojekt på PTSMAKE höll vi toleranser på ±0,0005 tum i flera olika borrningar - en precisionsnivå som direkt påverkar slutproduktens prestanda och säkerhet.

Överlägsen ytfinish

Borrning ger vanligtvis utmärkt ytfinhet, vilket ofta eliminerar behovet av ytterligare efterbearbetning. Den kontrollerade skärverkan hos borrverktygen ger jämnare ytor jämfört med borrning.

Kvaliteten på ytfinishen mäts i Ra-värden (Roughness average), och med borrning kan man uppnå mycket lägre Ra-värden än med borrning:

| Bearbetningsprocess | Typiskt Ra-värde (μin) | Ytans kvalitet |

|---|---|---|

| Standardborrning | 63-125 | Rättvist |

| Precisionsborrning | 16-32 | Mycket bra |

| Fin borrning | 4-16 | Utmärkt |

Denna överlägsna finish är särskilt viktig för applikationer där vätskeflöde, tätning eller lagerpassning är kritiska.

Mångsidighet i verksamheten

Moderna borrmaskiner, särskilt CNC-modeller, erbjuder anmärkningsvärd mångsidighet. De kan utföra flera operationer inklusive:

- Rakt tråkigt

- Konisk borrning

- Ansikte mot ansikte

- Rillning

- Gängning

- Borrning av steg

Denna mångsidighet minskar behovet av att överföra arbetsstycken mellan olika maskiner, vilket minimerar installationstiden och potentiella uppriktningsfel. På PTSMAKE har vi integrerat dessa funktioner för att minska produktionstiden med upp till 40% på komplexa detaljer.

Kostnadseffektivitet för produktionsserier

Även om den initiala investeringen i en borrmaskin av hög kvalitet är betydande, uppväger de långsiktiga fördelarna ofta kostnaderna, särskilt för produktionskörningar. Här är varför:

- Minskade skrotpriser: Borrmaskinernas precision minskar antalet kasserade delar avsevärt.

- Snabbare produktion: Kombinera flera operationer i en enda installation.

- Samstämmighet: Upprätthålla snäva toleranser i stora produktionsserier.

- Mindre manuella ingrepp: Minska arbetskostnaderna genom automatisering.

För en av våra kunder inom fordonsindustrin innebar övergången till CNC-borrning från konventionella metoder att de totala produktionskostnaderna minskade med 27% samtidigt som kvalitetsmätningarna förbättrades.

Praktiska tillämpningar

Borrmaskiner utmärker sig inom flera branscher:

- Fordon: Motorblock, cylinderhuvuden, transmissionskomponenter

- Flyg- och rymdindustrin: Turbinhus, komponenter till landningsställ, strukturella element

- Energi: Ventilhus, pumphus, turbinkomponenter

- Allmän tillverkning: Precisionshöljen, formbaser, fixturkomponenter

Det största värdet uppstår när man arbetar med högvärdiga material där misstag är kostsamma. Jag minns ett projekt med titankomponenter där varje råmaterialämne kostade över $1.200. Genom att använda vår kapacitet för precisionsborrning kunde vi garantera noll skrot, vilket sparade tiotusentals kronor i potentiella materialförluster.

Begränsningar att beakta

Trots sina fördelar är borrmaskiner inte alltid det bästa valet:

- Höga initiala investeringskostnader

- Kräver kvalificerade operatörer för installation och programmering

- Inte ekonomiskt för mycket små produktionsserier eller enkla hål

- Tar upp betydande golvyta jämfört med enklare borrningsutrustning

För mindre verkstäder eller de med begränsade precisionskrav kan investeringen vara svår att motivera. Men genom att arbeta med en tillverkningspartner som PTSMAKE, som redan har den här kapaciteten, kan man få tillgång till tekniken utan kapitalinvestering.

Fräsning kontra borrning: Hur jämförs dessa processer i modern tillverkning?

Har du någonsin stått och tittat på en CNC-maskin i arbete och undrat exakt vilken operation som pågår? Eller kanske har du fått en offert på dina detaljer där både fräsning och borrning nämns, men du har inte riktigt förstått varför du behöver båda och vad som skiljer dem åt?

Fräsning och borrning är olika bearbetningsprocesser med olika syften och möjligheter. Vid fräsning används roterande flerpunktsskärverktyg för att avlägsna material från arbetsstyckets yta, medan borrning använder enpunktsverktyg för att förstora och avsluta befintliga hål med hög precision och förbättrad koncentriskhet.

De viktigaste skillnaderna mellan fräsning och borrning

När man undersöker fräs- och borrprocesserna framträder flera grundläggande skillnader. Dessa skillnader påverkar allt från val av verktyg till de applikationer där respektive process är bäst.

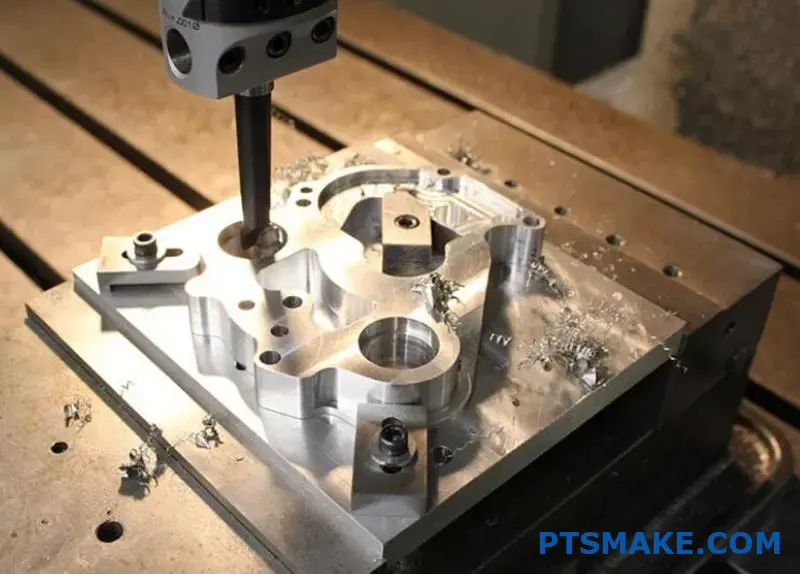

Konfiguration och förflyttning av verktyg

Vid fräsning används flerpunktsskärverktyg som roterar runt sin egen axel. När verktyget roterar avlägsnar dess många skäreggar material från arbetsstycket. Skärningen vid fräsning kan ske i olika riktningar, vilket möjliggör en mångsidig materialavverkning.

Vid borrning används däremot ett skärverktyg med en enda punkt. Detta verktyg sträcker sig från en borrstång och avlägsnar material från insidan av ett befintligt hål. Borrstången roterar runt sin axel medan skärspetsen griper in i arbetsstyckets material.

Primära tillämpningar och förmågor

Fräsning är utmärkt för att skapa komplexa yttre funktioner och konturer. På PTSMAKE använder vi fräsning för:

- Skapa plana ytor

- Skärning av spår och kilspår

- Bearbetning av komplexa 3D-konturer

- Tillverkning av utvändiga gängor

- Generering av kugghjul och splines

Borrning är specialiserat på hålrelaterade operationer, särskilt när precisionen är kritisk. Vi använder borrning när:

- Förstorar befintliga hål till exakta diametrar

- Förbättrad hålkoncentricitet

- Skapa trappstegsformade hål med flera diametrar

- Uppnå överlägsen ytfinish inuti hål

- Upprätta exakta relationer för hålplacering

Överväganden om noggrannhet och ytfinish

När man jämför noggrannheten mellan dessa processer ger borrning i allmänhet högre precision för håldimensionerna. Detta beror på att det enpunktsskärande verktyget kan styras mer exakt och justeras i mycket små steg.

Den utbrytning3 i fräsverktygen kan ibland begränsa den slutliga precisionen, särskilt med längre verktyg eller vid bearbetning av djupa detaljer. Borrning, med sin enklare skärverkan, kan ofta uppnå snävare toleranser för håldiametrar.

Effektivitet vid materialavverkning

Fräsning ger normalt högre materialavverkningshastigheter än borrning. De många skäreggarna på fräsverktygen ger möjlighet till mer aggressiva skärparametrar. Detta gör fräsning till det bästa valet för borttagning av stora mängder material.

Borrning är mer inriktad på precision än på hastighet. Det används ofta som en avslutande operation efter att borrning eller grovborrning har skapat det grundläggande hålet. I tabellen nedan sammanfattas dessa effektivitetsskillnader:

| Process | Materialavverkningshastighet | Typiska tillämpningar | Verktygsslitage |

|---|---|---|---|

| Fräsning | Hög | Grovbearbetning, allmän bearbetning | Måttlig till hög |

| Tråkigt | Låg till måttlig | Efterbearbetning, precisionshål | Låg till måttlig |

När ska man välja fräsning kontra borrning?

Valet mellan fräsning och borrning beror på flera faktorer, bland annat detaljens krav och tillverkningsbegränsningar.

Funktionstyp Krav

Den mest uppenbara beslutsfaktorn är vilken typ av funktion som behövs:

- Välj fräsning för utvändiga detaljer, fickor och komplexa konturer

- Välj borrning för exakta invändiga hålfunktioner, särskilt när koncentricitet och ytfinhet är kritiska

Enligt min erfarenhet på PTSMAKE använder vi ofta båda processerna på samma detalj. Vi kan fräsa en utvändig profil och sedan borra exakta monteringshål som måste hålla snäva positionstoleranser.

Specifikationer för toleranser och ytfinish

När tekniska ritningar anger särskilt snäva toleranser för håldiametrar (ofta under ±0,001") är borrning oftast det bättre valet. Den kontrollerade, enpunktsskärningen möjliggör en mycket exakt diameterkontroll.

När det gäller krav på ytfinhet kan borrning ge utmärkta resultat inuti hål. Ytfinishen vid fräsning kan variera mer beroende på verktyg, parametrar och maskinens styvhet.

Överväganden om kostnader och produktionsvolym

Kostnadsfaktorer påverkar också detta beslut:

- Fräsning är i allmänhet mer effektivt för borttagning av bulkmaterial

- Borrverktyg kan vara mer specialiserade och därmed dyrare

- Produktionsvolymen påverkar uppställningskostnaderna jämfört med kostnaderna per detalj

För högvolymsproduktion på PTSMAKE investerar vi ofta i specialiserade borrverktyg som kan hålla snäva toleranser för tusentals detaljer. För lägre volymer kan vi anpassa frässtrategierna för att minimera verktygskostnaderna.

Kombinera fräsning och borrning för optimala resultat

De mest effektiva tillverkningsstrategierna kombinerar ofta båda processerna på ett strategiskt sätt:

- Använd fräsning för initial materialavverkning och för att fastställa grundläggande funktioner

- Följ med borrningsoperationer för hål som kräver hög precision

- Tänk på hela processkedjan när du planerar bearbetningsoperationer

Denna kombinerade metod utnyttjar styrkorna hos varje process samtidigt som den minimerar deras begränsningar. Jag har funnit denna strategi särskilt effektiv vid tillverkning av komplexa komponenter med både externa funktioner och precisionshål.

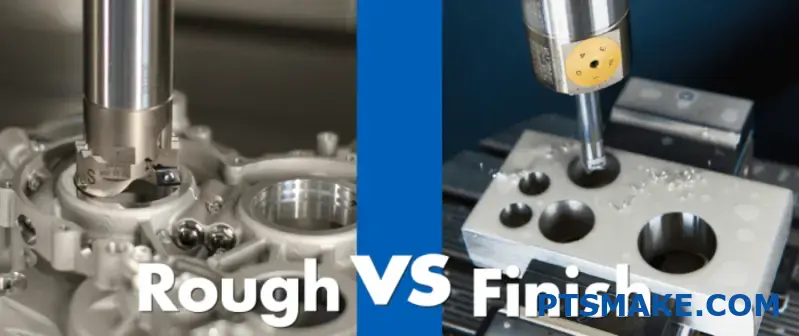

Vad är skillnaden mellan borrning och finborrning?

Har du någonsin blivit förvirrad när din maskinist börjar prata om borrning kontra finborrning? Eller kanske undrat varför ett förmodat "borrat" hål inte uppfyller dina precisionskrav? De subtila skillnaderna mellan dessa processer som låter likadana kan leda till kostsamma missförstånd och projektförseningar.

Borrning och finborrning är båda hålförstorande processer, men finborrning ger överlägsen noggrannhet och ytfinhet. Standardborrning uppnår normalt toleranser på ±0,05 mm, medan finborrning kan nå ±0,01 mm eller bättre med betydligt jämnare ytor, vilket gör den idealisk för högprecisionsapplikationer.

Förstå grundläggande borrningsoperationer

Borrning är en bearbetningsprocess som används för att förstora ett befintligt hål till en specificerad diameter och finish. Till skillnad från borrning, som skapar hål från fast material, förfinar borrning redan existerande hål. På PTSMAKE använder vi borrning dagligen för komponenter som kräver exakta innerdiametrar.

Den grundläggande borrningsprocessen innefattar ett enpunktsskärande verktyg som rör sig parallellt med arbetsstyckets rotationsaxel. Skäreggen avlägsnar material från hålets inre yta och förstorar det gradvis till önskade dimensioner. Denna process är särskilt värdefull när man arbetar med oregelbundna eller excentriska befintliga hål som behöver korrigeras.

Standardborrningar uppnår normalt toleranser i intervallet ±0,05 mm till ±0,02 mm, beroende på maskinens kapacitet och inställning. Ytfinheten ligger i allmänhet mellan 1,6 och 3,2 mikrometer Ra (genomsnittlig grovhet).

Finborrning: Precision till nästa nivå

Finborrning är en specialiserad vidareutveckling av den vanliga borrningsprocessen. När kunder kontaktar oss med Stränga krav på noggrannhet4 för kritiska komponenter blir finborrning vår lösning.

Vid finborrning används specialverktyg och mer kontrollerade skärparametrar för att uppnå överlägsen precision. De skärverktyg som används vid finborrning har vanligtvis mer förfinade skäreggar, ofta med speciella geometrier som är utformade för att minimera vibrationer och maximera dimensionsstabiliteten.

De viktigaste skillnaderna jag ser mellan standard- och finborrning är följande:

Noggrannhet och toleransmöjligheter

Finborrning kan uppnå toleranser så snäva som ±0,005 mm till ±0,01 mm, vilket gör den ungefär 2-10 gånger mer exakt än standardborrning. Den här noggrannhetsnivån är avgörande för komponenter som hydrauliska ventilhus, motorcylindrar och precisionslager där även mikroavvikelser kan påverka prestandan.

Kvalitet på ytfinish

Medan standardborrning ger acceptabel ytfinhet för många applikationer kan finborrning ge en ytfinhet som är så jämn som 0,4 till 0,8 mikrometer Ra. Denna exceptionella jämnhet minskar friktionen i rörliga delar och förbättrar tätningsegenskaperna i hydrauliska komponenter.

Krav på utrustning och verktyg

| Aspekt | Standardborrning | Fin borrning |

|---|---|---|

| Maskinens styvhet | Måttlig | Mycket hög |

| Verktygsmaterial | HSS, hårdmetall | Premium hårdmetall, Cermet, PCD |

| Krav på kylvätska | Standard | Exakt temperaturkontroll |

| Skärhastighet | Standard | Lägre, mer kontrollerad |

| Matningshastighet | Standard | Finare och mer exakt |

Faktorer för processtyrning

Finborrning kräver striktare kontroll av bearbetningsparametrarna. Temperaturstabiliteten blir avgörande eftersom även mindre värmeutvidgningar kan påverka de slutliga dimensionerna. På PTSMAKE inkluderar våra finborrningsoperationer:

- Termisk stabilisering av arbetsstycken före drift

- Mer frekventa verktygsinspektioner och justeringar

- Förbättrade vibrationsövervaknings- och dämpningssystem

- Flera lätta finbearbetningspass snarare än ett tyngre snitt

Praktiska tillämpningar: När ska man välja finborrning

Baserat på min erfarenhet av att arbeta med olika branscher finns det situationer där finborrning visar sig vara det optimala valet:

Kritiska passningskomponenter

Komponenter som måste passa ihop med minimalt spel, t.ex. precisionsventilenheter eller lagerhus, har stor nytta av finborrning. Den förbättrade dimensionella noggrannheten säkerställer konsekvent prestanda och förlängd livslängd.

Högpresterande applikationer

Inom flyg- och rymdindustrin, bilracing och medicinteknik krävs ofta finborrade komponenter för att uppnå optimal prestanda. Den överlägsna ytfinishen minskar friktion och slitage samtidigt som effektiviteten förbättras.

Överväganden om kostnad och nytta

Även om finborrning innebär högre bearbetningskostnader på grund av längre bearbetningstider och specialverktyg, ger det ofta ett betydande mervärde:

- Minskad monteringstid och färre problem

- Förlängd livslängd för komponenter

- Förbättrad produktprestanda

- Minskade garantianspråk och fel

Kombinera teknik med traditionella tekniker

Modern tillverkning har introducerat innovativa metoder för finborrning. CNC-maskiner (Computer Numerical Control) har nu adaptiva styrsystem som kan justera borrparametrarna i realtid baserat på återkoppling från övervakningssystem.

På PTSMAKE har vi integrerat dessa tekniker med traditionellt hantverk. Våra maskinister kombinerar årtionden av praktisk erfarenhet med avancerade mätsystem för att uppnå repeterbar precision som uppfyller eller överträffar kundernas förväntningar.

För särskilt utmanande applikationer använder vi ibland hybridmetoder, där vi använder standardborrning för initial materialavverkning följt av finborrning för de slutliga dimensionerna och ytfinishen. Denna balans mellan effektivitet och precision hjälper oss att leverera komponenter av hög kvalitet till konkurrenskraftiga priser.

Hur kan man minska ovalitet vid borrning?

Har du någonsin kämpat med detaljer som inte passar för att de är något ovala i stället för perfekt runda? Har du ägnat timmar åt att försöka felsöka borrningsoperationer bara för att upptäcka att dina toleranskrav försvinner för varje passering? Ovalitet kan vara en ständig huvudvärk som äventyrar precision och funktionalitet.

För att minska ovaliteten i borrningsoperationer krävs ett systematiskt tillvägagångssätt: stabilisera arbetsstycket, använd rätt verktyg med lämplig geometri, bibehåll optimala skärparametrar, överväg strategier för verktygsbanan och genomför regelbunden övervakning. Varje faktor måste kontrolleras noggrant för att uppnå cylindrisk noggrannhet.

Förstå de bakomliggande orsakerna till ovalitet

Ovalitet, även kallat rundhet, är en vanlig geometrisk defekt vid borrning där hålets tvärsnitt avviker från en perfekt cirkel. Innan man implementerar lösningar är det viktigt att förstå vad som orsakar problemet från första början.

Mekaniska orsaker

De vanligaste mekaniska faktorerna som bidrar till ovalitet är bl.a:

- Otillräcklig styvhet hos arbetsstycket - När arbetsstycket böjs under bearbetningen

- Verktygets avböjning - Skärkrafter som får borrstången att böjas

- Vibrationer i maskinen - Både från själva maskinen och från skärprocessen

- Obalanserade fästanordningar - Skapar ojämnt tryck på arbetsstycket

Jag har sett otaliga borrningar misslyckas helt enkelt på grund av att grunderna för mekanisk stabilitet inte har hanterats på rätt sätt. På PTSMAKE börjar vi alltid felsökning av ovalitetsproblem med att undersöka den mekaniska installationen innan vi överväger några andra faktorer.

Processparametrar

Även med en perfekt mekanisk inställning kan felaktiga skärparametrar leda till ovalitet:

| Parameter | Effekt på ovitalitet | Rekommenderat tillvägagångssätt |

|---|---|---|

| Skärhastighet | Höga hastigheter kan öka vibrationerna | Sänk hastigheten för längre borrsträckor |

| Matningshastighet | Överdrivna matningar orsakar nedböjning | Använd försiktiga matningar, särskilt vid slutbearbetning |

| Skärdjup | Stora snitt skapar högre krafter | Flera lätta snitt för slutlig storlek |

| Användning av kylvätska | Inkonsekvent kylning orsakar termisk distorsion | Säkerställ ett jämnt och tillräckligt kylvätskeflöde |

Överväganden om verktyg

Borrstången i sig spelar en avgörande roll för att kontrollera ovaliteten. Den L/D-förhållande5 (längd/diameter) är särskilt viktigt - när detta förhållande ökar minskar styvheten exponentiellt. Enligt min erfarenhet är det lättare att bibehålla en acceptabel rundhet om förhållandet hålls under 6:1 med standardverktyg.

Praktiska lösningar för att minimera ovalitet

Baserat på mitt arbete med precisionskomponenter är här de mest effektiva metoderna för att minska ovaliteten:

1. Optimera arbetshållningsstrategin

Korrekt uppspänning är det första försvaret mot ovalitet:

- Använd 3-backschuckar med mjuka backar för specialbearbetade kontaktytor

- Applicera jämnt klämtryck för att förhindra distorsion

- Beakta termiska effekter - låta delarna uppnå termisk jämvikt före slutlig borrning

- Maximera kontaktytan mellan arbetsstycket och hållaren

För särskilt utmanande komponenter med tunna väggar kan du överväga att använda expanderande dorn eller specialfixturer som ger ett jämnt stöd åt detaljen.

2. Välj lämpliga borrverktyg

Valet av verktyg har en avgörande betydelse för möjligheten att få runda borrhål:

- Vibrationsdämpande borrstänger med interna dämpningsmekanismer

- Borrstänger med hårdmetallskaft ger 3x så hög styvhet som stål för samma L/D-förhållande

- Balanserade verktygsenheter för att minimera harmonisk vibration

- Vändskär med positiv geometri för att minska skärkrafterna

När du arbetar med borrningar med större diameter kan modulära borrsystem med flera skäreggar hjälpa till att fördela skärkrafterna jämnare.

3. Implementera strategiska metoder för maskinbearbetning

Bearbetningsstrategin i sig kan kompensera för tendenser till ovalitet:

- Grovbearbetning och finbearbetning - ta bort huvuddelen av materialet först och gör sedan lätta efterbearbetningar

- Klättring jämfört med konventionell kapning - testa båda metoderna eftersom resultaten kan variera beroende på applikation

- Helixinterpolering för mindre hål när så är lämpligt

- Flera vårpassager med samma diameter för att "polera" borrhålet

4. Utnyttja avancerad övervakningsteknik

Realtidsövervakning kan hjälpa till att fånga upp problem med ovalitet innan de blir problem:

- Mätning i process när det är möjligt

- System för vibrationsövervakning för att uppmärksamma operatörerna på förhållanden som kan orsaka ovalitet

- Regelbundna inspektionsintervaller under produktionskörningar

- Statistisk processtyrning för att identifiera trender innan de leder till kassationer

Fallstudie: Lösning på ovalitet i hydrauliska precisionskomponenter

På PTSMAKE ställdes vi nyligen inför ett utmanande ovalitetsproblem med hydrauliska ventilhus som krävde rundhetstoleranser på 0,005 mm. Den inledande produktionen visade inkonsekventa resultat med ovalitet på upp till 0,02 mm. Efter en systematisk analys implementerade vi dessa lösningar:

- Ersatte standardborrstänger med vibrationsdämpande alternativ med hårdmetallskaft

- Modifierad fixturdesign för att ge bättre stöd runt borrområdet

- Justerade skärparametrar för att inkludera flera fjäderpassager vid slutdiameter

- Infört luftmätning i processen för att övervaka resultaten

Resultatet blev en jämn rundhet inom 0,003 mm, vilket överträffade kundens krav och förbättrade monteringens passform och funktion.

Hur väljer man rätt borrverktyg för specifika material?

Har du någonsin stått och stirrat på ett urval av borrverktyg och varit osäker på vilket som ger dig den perfekta finishen på ditt specifika material? Eller ännu värre, har du upplevt frustrationen över ett förstört arbetsstycke eftersom ditt borrverktyg inte kunde hantera materialets egenskaper?

För att välja rätt borrverktyg för specifika material måste verktygets material, geometri och beläggning matchas med arbetsstyckets hårdhet, sammansättning och önskade ytfinish. För mjukare material som aluminium ska du använda vassa, polerade HSS-verktyg; för härdat stål ska du välja hårdmetallverktyg med specialbeläggningar för att säkerställa optimal prestanda och livslängd.

Förstå materialegenskaper och deras inverkan på val av borrverktyg

När du väljer ett borrverktyg är materialet du arbetar med det viktigaste att ta hänsyn till. Olika material har unika egenskaper som direkt påverkar hur de reagerar på bearbetningsprocesser. Hårdhet, duktilitet, värmeledningsförmåga och metallurgisk struktur6 av ditt arbetsstyckesmaterial avgör vilket borrverktyg som ger bästa möjliga resultat.

Min erfarenhet på PTSMAKE har visat att det inte bara handlar om att få jobbet gjort när man matchar verktyg och material - det handlar om att få det gjort effektivt och med högsta möjliga kvalitet. Låt oss utforska hur olika materialegenskaper påverkar valet av borrverktyg:

Materialhårdhet och kompatibilitet med verktygsmaterial

Hårdheten på materialet i arbetsstycket avgör vilket material du ska använda i borrverktyget:

| Hårdhet hos arbetsstyckets material | Rekommenderat verktygsmaterial | Fördelar |

|---|---|---|

| Mjuk (aluminium, mässing) | Höghastighetsstål (HSS) | Ekonomiska, vassa skäreggar |

| Medium (kolstål) | Koboltberikat HSS, hårdmetall | Bättre slitstyrka, högre skärhastigheter |

| Hård (härdat stål, Inconel) | Hårdmetall, keramik, CBN | Överlägsen hårdhet och värmebeständighet |

| Mycket hård (härdat verktygsstål) | PCBN, PCD | Extremt slitstarkt, lång verktygslivslängd |

När jag arbetar med mjukare material som aluminium har jag funnit att HSS-verktyg med polerade spånor kan ge utmärkt spånevakuering och ytfinish. För tuffare material har hårdmetallverktyg med lämpliga beläggningar visat sig vara oumbärliga.

Termiska egenskaper och överväganden om kylning

Material med dålig värmeledningsförmåga, som rostfritt stål och titan, tenderar att behålla värmen i skärzonen. Detta kan leda till:

- Påskyndat verktygsslitage

- Arbetsstyckets termiska expansion

- Uppbyggd kantformation

- Dålig ytfinish

För dessa material rekommenderar jag borrverktyg med:

- Interna system för tillförsel av kylvätska

- Specialiserade beläggningar (TiAlN, AlTiN) som ger termiska barriärer

- Geometri utformad för lägre värmeutveckling

När vi bearbetar titankomponenter hos PTSMAKE väljer vi alltid verktyg med dessa egenskaper för att säkerställa en jämn kvalitet.

Borrverktygsgeometri för specifika material

Skärgeometrin hos ett borrverktyg har stor betydelse för dess prestanda i olika material. Så här anpassar du borrverktygsgeometrin till specifika material:

Val av räfflingsvinkel

Verktygets spånvinkel bör väljas utifrån materialets duktilitet:

- Hög positiv krök (15-20°): Idealisk för mjuka, formbara material som aluminium och koppar. Minskar skärkrafterna och värmeutvecklingen.

- Måttlig kratta (5-15°): Lämpar sig väl för medelhårda material som kolstål och gjutjärn.

- Neutral till negativ krängning (0 till -5°): Bäst för härdade material, ger verktygskanten styrka på bekostnad av högre skärkrafter.

Överväganden om kantförberedelse

Kantberedningen av ditt borrverktyg är avgörande för optimal prestanda:

- Vassa kanter: Viktigt för mjuka, gummiaktiga material för att förhindra uppbyggnad av kantbildning

- Ljus Hone (T-land): Ger stabilitet för material med medelhårdhet

- Avfasade kanter: Förstärker skäreggen för avbrutna snitt i hårda material

Jag har funnit att för precisionsborrning i aluminium vid PTSMAKE ger ett enpunktsborrverktyg med vass egg och polerad yta den bästa ytfinishen, medan ett flerpunktsverktyg med fasade eggar ger bättre stabilitet och livslängd för härdade stål.

Beläggningsteknik för förbättrad prestanda

Modern beläggningsteknik har revolutionerat borrverktygens prestanda i olika material:

| Typ av beläggning | Bäst för material | Viktiga fördelar |

|---|---|---|

| TiN (titannitrid) | Allmänt ändamål, stål | Förbättrad hårdhet, minskad friktion |

| TiCN (titankarbonitrid) | Kolstål, gjutjärn | Bättre slitstyrka än TiN |

| TiAlN/AlTiN | Högtemperaturslegeringar, härdade stål | Överlägsen värmebeständighet, oxidationsskydd |

| Diamant (PCD) | Icke järnhaltiga metaller, kompositer | Exceptionell slitstyrka, värmeledningsförmåga |

| nACo | Härdade stål, svåra legeringar | Nano-kompositstruktur, extrem hårdhet |

I vår precisionsbearbetning har jag sett hur valet av beläggning gör en dramatisk skillnad när det gäller verktygens livslängd och detaljernas kvalitet, särskilt vid borrning av djupa hål i svåra material.

Applikationsspecifika rekommendationer

Baserat på min erfarenhet av olika material följer här några specifika rekommendationer:

Aluminium och icke-järnlegeringar

- Använd PCD- eller polerade hårdmetallverktyg

- Höga positiva rake-vinklar (15-20°)

- Högre skärhastigheter (300-1000 m/min)

- Lätt slipning av skäreggar

Kolstål och legerade stål

- TiAlN-belagda hårdmetallverktyg

- Måttliga krängningsvinklar (5-10°)

- Medelhöga skärhastigheter (100-300 m/min)

- Tänk på spånbrytarens geometri för spånkontroll

Rostfria stål

- AlTiN-belagda hårdmetallverktyg

- Positiva rake-vinklar (5-15°)

- Lägre skärhastigheter (60-150 m/min)

- Verktyg med förbättrad kantstyrka

Härdade material (>45 HRC)

- CBN- eller keramiska verktyg

- Negativa rake-vinklar (0 till -5°)

- Lämpliga skärhastigheter baserat på verktygsmaterial

- Styv installation med minimalt överhäng

Rätt val av borrverktyg kan innebära skillnaden mellan en ansträngande operation och en smidig, effektiv process som ger exceptionella resultat. På PTSMAKE testar och utvärderar vi kontinuerligt borrverktyg i olika material för att säkerställa att vi använder den optimala kombinationen för varje applikation.

Vilka är de vanligaste bristerna vid borrning och hur kan man förebygga dem?

Har du någonsin avslutat en borrning för att sedan upptäcka ojämnheter i ytan, felaktiga dimensioner eller verktygsmärken som förstör hela arbetsstycket? Dessa frustrerande defekter innebär inte bara slöseri med värdefullt material utan orsakar också projektförseningar och ökade produktionskostnader.

Borrningsoperationer drabbas ofta av defekter som chatter, avsmalnande hål, dålig ytfinhet och uppriktningsfel. Dessa problem beror vanligtvis på felaktigt verktygsval, otillräcklig inställning, olämpliga skärparametrar eller maskinbegränsningar. För att förebygga detta krävs rätt verktygsval, stabila arbetsställningar, optimala skärparametrar och regelbundet underhåll av utrustningen.

Vanliga defekter i borrningsoperationer

Trots sin precisionsinriktade natur stöter borrning ofta på flera defekter som kan äventyra kvaliteten på den färdiga komponenten. Efter att ha arbetat med otaliga tillverkningskunder på PTSMAKE har jag identifierat flera återkommande problem som plågar borrningsoperationer.

1. Problem med ytfinish

Dålig ytfinish är ett av de vanligaste felen vid borrning. Det yttrar sig i form av repor, matningsmärken eller en grov struktur som inte uppfyller specifikationerna. De främsta orsakerna är bland annat

- Slöa skäreggar som inte kan klippa av materialet på ett rent sätt

- Felaktiga matningshastigheter som skapar synliga matningsmärken

- Otillräcklig applicering av skärvätska som leder till uppbyggd kantbildning

- Vibrationer och skakningar överförs till arbetsstyckets yta

I precisionsapplikationer, särskilt för komponenter inom medicin- och flygindustrin, kan kraven på ytfinhet vara extremt höga. När man arbetar med material som rostfritt stål eller titan blir det en ännu större utmaning att uppnå önskad ytkvalitet.

2. Felaktigheter i dimensionerna

Borrningsoperationer brottas ofta med problem med dimensionell precision, bland annat:

- Överdimensionerade eller underdimensionerade hål

- Cylindricitet7 fel där hålet inte är helt runt

- Koniska hål i stället för raka cylindriska borrhål

- Klockmunnar eller tunnformade defekter

Dessa problem beror vanligtvis på verktygsavböjning, termisk expansion under bearbetningen, otillräcklig styvhet i uppställningen eller felaktig verktygsgeometri. På PTSMAKE har vi implementerat rigorösa mätprotokoll för att fånga upp dessa problem tidigt i produktionsprocessen.

3. Skratt- och vibrationsmärken

Slagmärken är vågiga mönster på den borrade ytan som orsakas av vibrationer under skärprocessen. Dessa vibrationer skapar ett instabilt skärtillstånd som lämnar distinkta märken på arbetsstycket. Vanliga orsaker är bland annat:

| Orsak | Beskrivning | Metod för förebyggande |

|---|---|---|

| För stort verktygsöverhäng | Långa borrstänger tenderar att vibrera mer | Använd kortast möjliga borrstång |

| Otillräcklig styvhet hos verktygshållaren | Lösa anslutningar förstärker vibrationer | Säkerställ säker fastspänning och överväg specialiserade antivibrationshållare |

| Olämpliga skärparametrar | Höga hastigheter med lätta skärningar orsakar ofta skakningar | Justera förhållandet mellan hastighet och matning för stabilare kapning |

| Maskinens skick | Slitna lager eller lösa komponenter | Regelbundet maskinunderhåll |

När man borrar djupa hål eller arbetar med långa borrstänger är det särskilt viktigt att hantera dessa vibrationer. Jag har funnit att vibrationsdämpande borrstänger med interna dämpningsmekanismer kan göra en betydande skillnad i dessa utmanande tillämpningar.

4. Fel i position

Noggrann positionering av borrade hål är avgörande, särskilt i komplexa komponenter där flera funktioner måste riktas in. Vanliga positionsfel är bland annat:

- Felaktig inriktning i förhållande till andra funktioner

- Koncentricitetsfel i borrhål med flera diametrar

- Problem med vinkelräthet där borrningen inte är vinkelrät mot referensytan

Dessa fel beror vanligtvis på felaktig inställning, felaktig fixturering eller maskinuppriktningsproblem. Vid högprecisionsarbete kan även små temperaturfluktuationer i verkstadsmiljön bidra till positionsfel.

Förebyggande strategier för borrningsdefekter

Efter att ha identifierat de vanligaste defekterna ska vi nu utforska beprövade strategier för att förhindra dem. Dessa metoder har konsekvent levererat överlägsna resultat i olika branscher som vi på PTSMAKE arbetar med.

Korrekt val och inställning av verktyg

Grunden för en felfri borrning börjar med rätt verktyg:

- Välj rätt borrstångsmaterial och design för din applikation

- Tänk på förhållandet mellan längd och diameter (minimera överhäng när så är möjligt)

- Använd vibrationsdämpande verktyg för utmanande uppställningar

- Säkerställ korrekt skärgeometri och -kvalitet för arbetsstyckets material

För kritiska borrningsoperationer rekommenderar jag borrstänger av hårdmetall för kortare operationer och stänger av kompositmaterial eller dämpat stål för djupare borrningar. Merkostnaden för premiumverktyg betalar sig snabbt genom färre defekter och omarbetningar.

Optimerade skärparametrar

Att finjustera skärparametrarna är viktigt för att förebygga defekter:

- Börja med försiktiga hastigheter och matningar och optimera sedan

- Överväg klätterborrning kontra konventionell borrning för olika material

- Justera skärdjupet baserat på materialegenskaper och uppställningens styvhet

- Implementera konsekvent och lämplig applicering av skärvätska

Målet är att hitta den perfekta punkten där materialavverkningen maximeras utan att orsaka defekter. Detta kräver ofta erfarenhet och ibland provkörningar på icke-kritiska funktioner.

Förbättrade strategier för arbetshållare

Styv arbetsupphängning minimerar vibrationer och säkerställer positionsnoggrannhet:

- Använd den mest rigida arbetshållningsmetoden som är praktisk för operationen

- Säkerställer korrekt stöd för tunnväggiga arbetsstycken

- Eliminera staplade armaturer som kan skapa flexibilitet

- Beakta termiska effekter i precisionsapplikationer

På PTSMAKE har vi utvecklat specialiserade fixturlösningar för borrning som bibehåller styvheten samtidigt som de möjliggör effektiv lastning och lossning av detaljer i produktionsmiljöer.

Avancerad övervakning och mätning

Genom att implementera övervakning i processen kan man fånga upp defekter innan de blir kostsamma problem:

- Använd akustiska sensorer eller vibrationssensorer för att upptäcka uppkomsten av skakningar

- Implementera processintern mätning där så är möjligt

- Upprätta statistisk processkontroll för kritiska borrningsoperationer

- Genomföra regelbundna kapacitetsstudier för att förstå processbegränsningar

Dessa metoder möjliggör justeringar i realtid innan defekter uppstår, vilket avsevärt minskar kassationsgraden och förbättrar den övergripande kvaliteten.

Hur påverkar borrbearbetning produktionskostnaderna för anpassade delar?

Har du någonsin fått en offert på specialbearbetade detaljer med borrning och undrat varför priset verkade högre än väntat? Eller har du kanske haft svårt att förstå hur olika bearbetningsoperationer påverkar slutresultatet när du planerar produktionsbudgetar?

Borrning påverkar produktionskostnaderna för kundanpassade detaljer avsevärt genom flera faktorer, bland annat ställtid, verktygskostnader, precisionskrav och maskinens timtaxa. Även om borrning initialt verkar dyrare än grundläggande operationer kan det faktiskt minska de totala kostnaderna genom att förbättra detaljkvaliteten, minimera sekundära operationer och förlänga detaljens livslängd.

Förståelse av borrning och dess kostnadsstruktur

Borrning är en precisionsbearbetningsprocess som används för att förstora befintliga hål enligt exakta specifikationer. Till skillnad från borrning, som skapar nya hål, förfinas och förbättras befintliga hål genom borrning. Enligt min erfarenhet av att arbeta med tusentals specialtillverkade detaljer på PTSMAKE utgör borrning ofta en betydande del av bearbetningskostnaderna, men många ingenjörer och inköpare förstår inte riktigt varför.

Kostnadsstrukturen för den tråkiga verksamheten består av flera viktiga komponenter:

Investering i utrustning och timpriser

Precisionsborrning kräver specialutrustning som ger högre timpriser än vanliga bearbetningscentra. Maskinerna som klarar av högprecisionsborrning kostar ofta:

| Typ av maskin | Ungefärlig kostnad | Typisk timtaxa |

|---|---|---|

| Standard CNC-fräs | $75,000-150,000 | $45-75/timme |

| Precisionsborrmaskin | $150,000-500,000 | $85-150/timme |

| Jigborrningsutrustning | $300,000-800,000 | $120-200/timme |

Dessa högre timpriser påverkar direkt dina detaljkostnader, särskilt för borrningar med snäva toleranser som kan kräva den dyraste utrustningen.

Verktygskostnader och överväganden

Borrverktygen i sig kan vara en betydande kostnadsfaktor. Borrhuvuden med hög precision, skär och tråkiga barer8 kräver betydande investeringar:

- Borrverktyg för enpunktsborrning: $100-500 per styck

- Justerbara borrhuvuden: $500-3.000 per styck

- System för precisionsinsatser: $200-800 plus $20-50 per insats

Vad många kunder inte inser är att specialiserade borrningsoperationer ofta kräver anpassade verktyg som inte kan skrivas av på flera jobb, vilket innebär att ditt specifika projekt får bära hela verktygskostnaden.

Installationstid och teknisk expertis

Uppställningstiden för borrning överstiger vanligtvis den för standardbearbetningsprocesser. På PTSMAKE har vi upptäckt att borrningsuppställningar kan ta 1,5-3 gånger längre tid än vanliga fräsnings- eller svarvoperationer på grund av:

- Exakta krav på uppriktning

- Offsetmätning av verktygslängd

- Procedurer för verifiering av urkörning

- Testskärningar och verifiering

Den extra ställtiden leder direkt till högre kostnader, eftersom maskin- och operatörstid måste räknas in innan det första spånet ens har skurits.

Möjligheter till kostnadsbesparingar vid borrning

Trots de högre initiala kostnaderna kan tråkiga operationer faktiskt bidra till att minska de totala produktionskostnaderna när de genomförs på rätt sätt:

Toleransförbättringar och minskning av skrot

Precisionsborrning kan uppnå toleranser så snäva som ±0,0005" (0,0127 mm), vilket avsevärt minskar kassationsgraden för kritiska komponenter. I vår produktionsanläggning har införandet av precisionsborrning i stället för borrning och brotschning minskat kassationsgraden med 15-25% för komplexa hydrauliska komponenter.

Eliminering av sekundära operationer

Genom att uppnå exakta dimensioner och överlägsen ytfinhet i en enda uppställning kan borrningen eliminera kostsamma sekundära operationer:

| Drift | Typisk kostnad | Kan Boring eliminera? |

|---|---|---|

| Honing | $25-75 per del | Ofta ja |

| Slipning | $35-100 per del | Ofta |

| Handbearbetning | $20-60 per timme | Vanligtvis |

| Ytterligare inställningar | $50-200 per installation | Nästan alltid |

För en produktion av 1.000 detaljer innebär elimineringen av bara en sekundär operation värd $30 per detalj en besparing på $30.000 - vilket ofta mer än väl uppväger de högre borrningskostnaderna.

Strategier för förlängd verktygslivslängd

Jag har implementerat flera strategier på PTSMAKE för att förlänga livslängden på borrverktygen och minska kostnaderna:

- Användning av modulära borrsystem som möjliggör snabba insatsbyten i stället för kompletta verktygsbyten

- Implementering av korrekta skärparametrar baserade på materialspecifika data snarare än generiska rekommendationer

- Använda lämpliga metoder för kylvätsketillförsel för att förlänga verktygens livslängd med 30-50%

- Utveckla strategier för verktygsbanor som fördelar slitaget jämnt över skäreggarna

Dessa metoder har konsekvent resulterat i 25-40% minskningar av verktygskostnaderna för vår borrningsverksamhet.

Balansering av precision och kostnad i produktionsplaneringen

När du planerar produktion som inkluderar borrning rekommenderar jag att du överväger dessa kostnadsoptimeringsmetoder:

- Utvärdera om alla borrade detaljer verkligen kräver hög precision, eftersom mindre kritiska toleranser kan sänka kostnaderna avsevärt

- Överväg att konstruera delar för att minimera antalet borrningar som krävs

- Gruppera liknande borrningsoperationer över flera delar för att minska installationskostnaderna

- Analysera om alternativa processer, t.ex. brotschning, kan vara tillräckliga för vissa tillämpningar

- Fastställ om moderna CNC-fräsar med hög precision kan utföra borrning på ett tillfredsställande sätt utan att kräva specialiserad borrutrustning

Genom att noggrant analysera dessa faktorer för varje produktionskörning kan du ofta minska de borrningsrelaterade kostnaderna med 15-30% utan att kompromissa med detaljkvaliteten.

Den långsiktiga kostnadsekvationen för precisionsborrning

Även om de omedelbara kostnaderna för tråkiga operationer verkar högre, uppväger det långsiktiga värdet ofta dessa utgifter:

- Precisionsborrade komponenter har vanligtvis 20-40% längre livslängd

- Monteringstiden kan minskas med 15-25% när komponenterna har exakta borrade egenskaper

- Garantianspråk och fel ute på fältet minskar avsevärt med korrekt borrade komponenter

I en fordonsapplikation som vi hanterade på PTSMAKE ökade vår borrningsprecision produktionskostnaderna med $12 per detalj, men minskade garantikraven med över $45 per levererad enhet - vilket innebar en betydande nettobesparing för vår kund.

Vilka är de bästa metoderna för att bibehålla borrmaskinens noggrannhet?

Har du någonsin kämpat med borrmaskiner som producerar detaljer som inte stämmer överens med specifikationerna, trots att du gjort ditt bästa för att ställa in dem? Har du upplevt frustrationen av att omkalibrera borrutrustningen upprepade gånger och se produktionsscheman glida iväg medan precisionen fortsätter att försämras?

För att bibehålla borrmaskinens noggrannhet krävs konsekvent kalibrering, korrekt värmehantering, regelbunden inspektion av slitdelar, vibrationskontroll och implementering av robusta förebyggande underhållsscheman. Dessa metoder säkerställer dimensionsstabilitet och förlänger utrustningens livslängd samtidigt som produktionskvaliteten bibehålls.

Förstå de kritiska faktorerna som påverkar borrmaskinens noggrannhet

När det gäller precisionstillverkning är borrmaskiner avgörande för att skapa exakta interna funktioner. Under de år jag har arbetat med kunder inom tillverkningsindustrin har jag märkt att det inte bara handlar om sporadiskt underhåll för att upprätthålla borrmaskinernas precision - det handlar om att förstå de sammanhängande faktorer som påverkar prestandan.

Noggrannheten i borrningsoperationer beror på hur många variabler som samverkar. Temperaturfluktuationer, mekaniskt slitage, vibrationer och till och med operatörens rutiner spelar alla en avgörande roll. På PTSMAKE har vi utvecklat system för att hantera var och en av dessa faktorer på ett metodiskt sätt i stället för att behandla symtom när de uppträder.

Hantering av termisk stabilitet

Temperaturvariationer är en av de största utmaningarna när det gäller borrningsnoggrannhet. Metall expanderar och drar ihop sig med temperaturförändringar, vilket påverkar både maskinstrukturen och arbetsstycket.

För att bibehålla termisk stabilitet:

- Tillåt tillräcklig uppvärmningstid före precisionsoperationer

- Övervaka omgivningstemperaturen i bearbetningsområdet

- Installera termiska kompensationssystem på kritiska maskiner

- Använd temperaturkontrollerade kylvätskesystem

- Planera in precisionsarbete under perioder med stabil verkstadstemperatur

Även en temperaturförändring på 1°C kan orsaka dimensionsavvikelser på flera mikrometer vid stora borrningar. Det är därför vi har investerat i klimatkontrollerade produktionsområden för våra mest exakta borrningar vid PTSMAKE.

Övervakning av komponentslitage och byte av komponenter

Spindellutning9 och lagerslitage påverkar borrningsnoggrannheten avsevärt. Genom att upprätta ett övervakningssystem kan man fånga upp problem innan de påverkar produktionskvaliteten.

Viktiga komponenter att övervaka inkluderar:

- Spindellager

- Ledstråk och rutschbanor

- Kulskruvar och drivsystem

- Verktygshållare och borrstänger

- Spännmekanismer

Jag rekommenderar att man implementerar ett spårningssystem för slitdelar som förutser behovet av utbyten baserat på användningstimmar i stället för att vänta på fel. Detta tillvägagångssätt har minskat vår oplanerade stilleståndstid med nästan 35% i vår precisionsborrningsverksamhet.

Bästa praxis för kalibrering och mätning

Regelbunden kalibrering är viktigt, men måste utföras korrekt för att vara effektiv. Här är vad som fungerar bäst:

Kalibreringsschema och -metoder

För att upprätthålla en exakt kalibrering krävs både rutinmässiga och tillståndsbaserade metoder:

| Kalibreringstyp | Frekvens | Verktyg som krävs | Anteckningar |

|---|---|---|---|

| Geometrisk noggrannhet | Månadsvis | Precisionsnivåer, visartavlor | Kontrollera rätvinklighet, parallellitet |

| Positioneringsnoggrannhet | Kvartalsvis | Laserinterferometrar | Verifiera positionering av X, Y, Z |

| Kontroll av termisk drift | Veckovis | Temperaturgivare, testskärningar | Mätning under olika förhållanden |

| Analys av spindel | Halvårsvis | Utrustning för dynamisk balansering | Test vid olika hastigheter |

Frekvensen bör öka för maskiner som arbetar med komponenter med snäva toleranser. På PTSMAKE utför vi kalibreringskontroller 30% oftare på borrmaskiner som är avsedda för komponenter inom flygindustrin jämfört med dem som används för allmänna industriella tillämpningar.

Mätsystem och återkoppling

Moderna borrmaskiner har stor nytta av integrerade mätsystem:

- Mätning i processen för att verifiera dimensioner under bearbetningen

- Mätning efter processen med omedelbar återkoppling till styrsystemet

- Statistisk processtyrning för att identifiera avvikelser innan toleransgränserna överskrids

- Digitala tvillingar som jämför faktiska resultat med förväntade resultat

Genom att implementera återkopplingssystem med slutna kretsar har vi kunnat uppnå toleranser inom ±0,005 mm vid djupborrning.

Vibrationskontroll och strukturell integritet

Vibrationer är ofta förbisedda men kan avsevärt försämra borrningens noggrannhet. Effektiv vibrationshantering omfattar:

- Använd vibrationsdämpande borrstänger för djupa hål

- Säkerställa korrekt isolering av fundament för precisionsborrmaskiner

- Regelbundna kontroller av maskinens montering och utjämning

- Optimering av skärparametrar för att minimera skakningar

- Använda balanserade verktygsenheter

På PTSMAKE har vi upptäckt att vibrationsanalys kan upptäcka potentiella problem veckor innan de blir synliga i de färdiga delarna. Denna förebyggande metod har blivit en central del av vår underhållsstrategi.

Schemaläggning av förebyggande underhåll

Ett strukturerat program för förebyggande underhåll är en förutsättning för bibehållen noggrannhet:

Dagliga operatörskontroller

Utbilda operatörerna i att utföra snabba dagliga kontroller:

- Kylvätskenivåer och skick

- Smörjsystem

- Visuell inspektion av spånor och verktygets skick

- Grundläggande noggrannhetskontroll med enkla testsnitt

Omfattande underhållsintervaller

Ta fram ett underhållsschema i flera steg:

- Varje vecka: Kontroll av smörjsystem, inspektion av vindrutetorkare, kylvätskefiltrering

- Månadsvis: Verifiering av geometrisk noggrannhet, kontroll av motreaktion

- Kvartalsvis: Fullständig kontroll av uppriktning, kontroll av elsystem

- En gång per år: Fullständig ombyggnad av kritiska komponenter, uppdatering av styrsystem

Genom att följa detta strukturerade tillvägagångssätt vid PTSMAKE har vi förlängt våra borrmaskiners livscykler med cirka 30% samtidigt som de ursprungliga noggrannhetsspecifikationerna har bibehållits.

Datadriven hantering av noggrannhet

Modern tillverkning kräver att man utnyttjar data för att upprätthålla precisionen:

- Implementera maskinövervakningssystem som spårar prestandamätvärden

- Analysera trender i noggrannhetsdata för att förutse underhållsbehov

- Dokumentera alla kalibreringsresultat i en central databas

- Använd statistisk analys för att identifiera mönster i noggrannhetsdriften

- Korrelera miljöfaktorer med prestationsförändringar

Detta datadrivna tillvägagångssätt omvandlar underhållet från reaktivt till prediktivt, vilket säkerställer att borrningen hela tiden håller sig inom specifikationerna.

Hur optimerar man borrparametrar för olika materialhårdheter?

Har du någonsin haft problem med oväntade chattermärken eller dålig ytfinish efter en borrning? Eller har du kanske brutit sönder dyra verktyg för att borrparametrarna inte var helt rätt för arbetsstycket i härdat stål? Materialets hårdhet kan bokstavligen vara avgörande för din bearbetningsprocess.

Optimering av borrparametrar för olika materialhårdheter innebär att skärhastighet, matningshastighet, skärdjup och verktygsval justeras utifrån arbetsstyckets hårdhet. Mjukare material tillåter högre hastigheter och matningar, medan hårdare material kräver långsammare parametrar, styva inställningar och mer hållbara skärverktyg.

Förstå förhållandet mellan materialhårdhet och borrningsparametrar

Materialets hårdhet har en betydande inverkan på hur vi utför borrning. Hårdheten - som vanligtvis mäts i Rockwell-, Brinell- eller Vickers-skalorna - anger ett materials motståndskraft mot deformation och påverkar direkt de skärkrafter som krävs vid bearbetningen.

Min erfarenhet på PTSMAKE har lärt mig att det leder till kostsamma misstag att behandla alla material med samma borrparametrar. En parameteruppsättning som fungerar utmärkt på aluminium kommer sannolikt att misslyckas katastrofalt på härdat verktygsstål. Detta förhållande är inte heller linjärt; när hårdheten ökar följer de nödvändiga parameterjusteringarna inte ett enkelt proportionellt mönster.

Viktiga borrningsparametrar som påverkas av materialets hårdhet

När vi anpassar borrningen till olika hårdhetsnivåer i materialet måste vi ta hänsyn till fyra primära parametrar:

- Skärhastighet (Vc): Den hastighet med vilken skäreggen rör sig mot arbetsstycket

- Matningshastighet (f): Avståndet som verktyget flyttar fram per varv

- Skärdjup (ap): Hur djupt verktyget tränger in i materialet

- Val av verktyg: Inklusive geometri, beläggning och material

Dessa parametrar kräver noggrann kalibrering10 beroende på om du borrar i mjuk aluminium eller härdat stål.

Optimering av parametrar för mjuka material (< 200 HB)

Mjuka material som aluminium, mässing och mjukt stål tillåter mer aggressiva borrningsparametrar. Så här går jag tillväga med dessa material:

Överväganden om hastighet och matning

För mjukare material använder jag vanligtvis:

- Högre skärhastigheter (300-1000 m/min för aluminium)

- Ökade matningshastigheter (0,1-0,3 mm/varv)

- Större skärdjup (upp till 5 mm i vissa fall)

Detta tillvägagångssätt maximerar materialavverkningen samtidigt som man bibehåller acceptabel verktygslivslängd och ytfinhet.

Verktygsval för mjuka material

Vid borrning av mjuka material rekommenderar jag:

| Verktygsmaterial | Beläggning | Förberedelse av kanter | Tillämpning |

|---|---|---|---|

| HSS | Obelagd/TiN | Skarp | Allmänt ändamål, aluminium |

| Hårdmetall | TiAlN | Lätt slipning | Stål, högre produktion |

| PCD | Obelagd | Skarp | Icke järnhaltigt, hög volym |

Nyckeln är att använda vassa skäreggar med positiva spånvinklar för att minska skärkrafterna och värmeutvecklingen. Till skillnad från hårdare material blir spånevakuering särskilt viktig eftersom spånorna vanligtvis är långa och trådiga.

Parameteroptimering för medelhårda material (200-400 HB)

Medelhårda material utgör en övergångszon där valet av parametrar blir alltmer kritiskt. Material som förhärdade formstål och legerade stål faller inom denna kategori.

Justering av hastighet och matning

För dessa material tycker jag att denna balans fungerar bra:

- Måttliga skärhastigheter (100-250 m/min)

- Medelhög matningshastighet (0,05-0,15 mm/varv)

- Minskat skärdjup (0,5-2 mm)

Målet här är att balansera produktivitet och verktygsslitage. I mina projekt har jag upptäckt att om man pressar hastigheten eller matningen för hårt i det här hårdhetsområdet leder det till snabb verktygsförslitning.

Verktygsöverväganden för medelhårda material

Min strategi för val av verktyg förändras avsevärt:

| Verktygsmaterial | Beläggning | Förberedelse av kanter | Tillämpning |

|---|---|---|---|

| Hårdmetall | AlTiN/TiCN | Medelhög slipning | Allmänt ändamål |

| Cermet | TiN | Lätt slipning | Avslutande pass |

| CBN | Obelagd | Medelhög slipning | Härdade sektioner |

Kantbearbetningen blir allt viktigare i takt med att materialets hårdhet ökar. En korrekt slipad kant motstår flisning bättre än en vass kant i dessa material.

Borrningsstrategier för hårda material (> 400 HB)

Härdade stål, verktygsstål och härdade superlegeringar utgör de största utmaningarna. På PTSMAKE bearbetar vi ofta dessa material för verktygstillämpningar inom flyg- och bilindustrin.

Konservativt val av parametrar

För hårda material håller jag mig strikt till:

- Låga skärhastigheter (30-100 m/min)

- Minskad matningshastighet (0,02-0,07 mm/varv)

- Minimala skärdjup (0,1-0,5 mm)

- Ökad styvhet i hela installationen

Verktygens livslängd blir den begränsande faktorn, så att prioritera stabila, konservativa parametrar ger utdelning i form av jämnhet och total bearbetningskostnad.

Krav på specialiserade verktyg

Borrning i hårda material kräver specialverktyg:

| Verktygsmaterial | Beläggning | Förberedelse av kanter | Tillämpning |

|---|---|---|---|

| Hårdmetall | Multilager av AlTiCrN | Kraftig hone | Grovbearbetning |

| CBN | Specialiserad | Avfasad kant | Halvfabrikat |

| Keramik | SiAlON | T-land | Höghastighetsbearbetning |

Skärgeometrin har vanligtvis negativa spånvinklar för att ge styrka och verktygshållarna måste ha maximal styvhet för att minimera vibrationer och böjning.

Praktisk tillämpning: Beräkning av borrningsparametrar

När jag fastställer parametrar för olika materialhårdhetsnivåer använder jag denna praktiska formel:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Var?

- Vc = Justerad skärhastighet

- Vc₀ = Basskärhastighet för referensmaterial

- Hₘₐₓ = Referenshårdhet

- Hₐ = faktisk materialhårdhet

- n = materialspecifik exponent (typiskt 0,3-0,7)

Denna formel ger en vetenskaplig utgångspunkt, men jag gör alltid justeringar i verkligheten baserat på det faktiska bearbetningsbeteendet.

Strategier för övervakning och justering

Framgångsrik borrning med varierande hårdhetsnivåer kräver kontinuerlig övervakning och justering. Jag letar efter:

- Chipsbildning och färg

- Mönster för verktygsslitage

- Kvalitet på ytfinish

- Hörbar feedback från kapningsprocessen

Dessa indikatorer avslöjar ofta om parametrarna behöver finjusteras innan ett katastrofalt fel uppstår. Till exempel indikerar blå chips överdriven värme, vilket tyder på en omedelbar minskning av skärhastigheten.

Fallstudie: Adaptiv borrning för material med varierande hårdhet

I ett nyligen genomfört projekt på PTSMAKE ställdes vi inför en utmanande komponent med sätthärdade sektioner (58-62 HRC) som omgav en mjukare kärna (25-30 HRC). I stället för att kompromissa med en enda parameteruppsättning utvecklade vi ett tillvägagångssätt med variabla parametrar som justerade hastighet och matning baserat på den specifika zon som bearbetades. Resultatet blev 43% snabbare cykeltid med förbättrad verktygslivslängd jämfört med konventionella metoder.

Lär dig hur verktygsavböjning påverkar precisionen och hur du kan minimera den i dina projekt. ↩

Läs mer om hur denna kritiska borrmaskinsparameter säkerställer högkvalitativa detaljer. ↩

Lär dig hur korrekt runouthantering kan förbättra kvaliteten på dina detaljer och minska kostnaderna. ↩

Klicka här för att läsa mer om toleransspecifikationer för dina kritiska komponenter. ↩

Klicka för en detaljerad förklaring av förhållandet mellan längd och diameter i borrningsapplikationer. ↩

Lär dig mer om materialstrukturer som påverkar maskinbearbetningens prestanda. ↩

Klicka här för att läsa mer om mätmetoder för cylindricitet vid precisionsborrning. ↩

Läs mer om specialiserad borrutrustning som kan sänka dina bearbetningskostnader med 30%. ↩

Klicka för att lära dig mer om avancerad spindelmätningsteknik för kritiska borrningsoperationer. ↩

Justering av maskinparametrar i realtid baserat på materialegenskaper och skärförhållanden. ↩