Har du svårt att hitta rätt material för dina komponenter som utsätts för höga påfrestningar? Många ingenjörer misslyckas med standardlegeringar när applikationerna kräver exceptionell styrka i kombination med korrosionsbeständighet. Kritiska tillämpningar inom flyg och medicin har inte råd med materialkompromisser.

455 rostfritt stål är ett utskiljningshärdande martensitiskt rostfritt stål som är känt för sin ultrahöga hållfasthet, utmärkta korrosionsbeständighet och goda bearbetbarhet. Det innehåller krom, nickel, koppar och molybden, vilket gör det idealiskt för flyg- och rymdindustrin, medicinska och högpresterande mekaniska applikationer.

Under mina år på PTSMAKE har jag arbetat mycket med 455 rostfritt stål för kunder som behöver exceptionella prestanda. Det som gör denna legering speciell är dess unika kombination av styrka och korrosionsbeständighet som få material kan matcha. Om du funderar på att använda detta material i ditt nästa projekt, fortsätt läsa för att upptäcka dess sammansättning, egenskaper och idealiska tillämpningar som kan göra det perfekt för dina specifika behov.

Vad är skillnaden mellan Custom 455 och 465?

Har du någonsin haft svårt att välja mellan legeringarna Custom 455 och 465 i rostfritt stål för ditt kritiska ingenjörsprojekt? Förvirringen är verklig - med liknande namn och egenskaper kan fel val leda till prestandaproblem, bortkastat material och kostsamma projektförseningar.

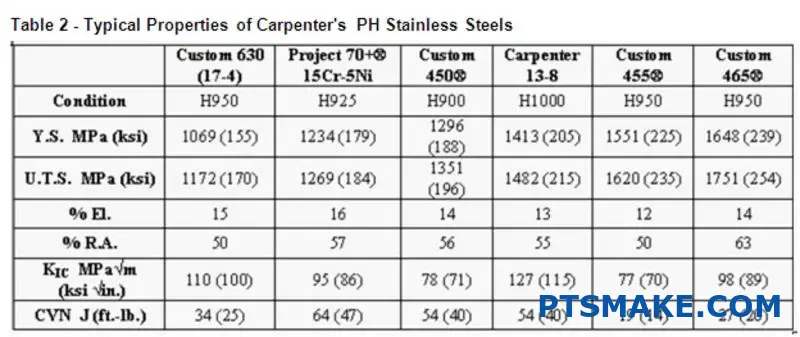

Custom 455 och 465 är båda utskiljningshärdande legeringar av rostfritt stål, men de skiljer sig avsevärt åt i fråga om hållfasthet, korrosionsbeständighet och bearbetningsegenskaper. Custom 455 ger bättre bearbetbarhet och måttlig hållfasthet, medan Custom 465 ger överlägsen hållfasthet, korrosionsbeständighet och värmebeständighet till en högre kostnad.

Förståelse av utskiljningshärdning av rostfritt stål

Innan vi går in på de specifika skillnaderna mellan Custom 455 och 465 är det viktigt att förstå vad som gör dessa material speciella. Båda tillhör familjen av utskiljningshärdande (PH) rostfritt stål - en unik klass av legeringar som kombinerar utmärkt korrosionsbeständighet med imponerande mekaniska egenskaper.

Det som utmärker dessa legeringar är att de kan härdas genom en enkel värmebehandlingsprocess i stället för de traditionella metoderna med kylning och anlöpning som används för andra stål. Detta utskiljningshärdning1 Processen skapar mikroskopiska partiklar i metallstrukturen som stärker materialet samtidigt som det bibehåller en god duktilitet.

På PTSMAKE har vi bearbetat både Custom 455- och 465-komponenter för kunder inom flyg- och försvarsindustrin, vilket har gett mig praktiska insikter i hur dessa material fungerar i verkliga tillämpningar.

Jämförelse av kemisk sammansättning

Den kemiska sammansättningen av dessa legeringar avslöjar viktiga skillnader som påverkar deras prestanda:

| Element | Anpassad 455 (%) | Anpassad 465 (%) |

|---|---|---|

| Krom | 11.0-12.5 | 11.0-12.5 |

| Nickel | 7.5-9.5 | 10.8-11.2 |

| Titan | 0.8-1.4 | 1.5-1.8 |

| Molybden | 0,5 max | 0.75-1.25 |

| Koppar | 1.5-2.5 | 0,5 max |

| Niob (Columbium) | 0.10-0.50 | 0.30-0.60 |

| Kol | 0,05 max | 0,02 max |

Dessa skillnader i sammansättningen, även om de verkar små, har en betydande inverkan på legeringarnas egenskaper. Till exempel bidrar Custom 465:s högre nickel- och titaninnehåll till dess förbättrade styrka och korrosionsbeständighet.

Mekaniska egenskaper

Styrka och hårdhet

Custom 465 ger överlägsen styrka jämfört med Custom 455:

| Fastighet | Anpassad 455 | Anpassad 465 |

|---|---|---|

| Slutlig draghållfasthet | 180-200 ksi (1241-1379 MPa) | 220-240 ksi (1517-1655 MPa) |

| Utbyteshållfasthet | 150-175 ksi (1034-1207 MPa) | 200-210 ksi (1379-1448 MPa) |

| Hårdhet (Rockwell C) | 40-47 HRC | 48-52 HRC |

Custom 465:s högre hållfasthet gör den idealisk för kritiska flyg- och rymdkomponenter där maximalt förhållande mellan styrka och vikt är avgörande. Under ett nyligen genomfört projekt på PTSMAKE tillverkade vi landningsställskomponenter med Custom 465 som klarade sig exceptionellt bra under extrema belastningstester.

Seghet och duktilitet

Medan Custom 465 ger högre hållfasthet, ger Custom 455 i allmänhet bättre duktilitet:

- Custom 455: Förlängning av 10-12%

- Beställning 465: Förlängning av 8-10%

Skillnaden kan tyckas liten, men den är betydande för applikationer som kräver formning eller där stötdämpning är viktigt.

Motståndskraft mot korrosion

Båda legeringarna ger god korrosionsbeständighet, men Custom 465 överträffar vanligtvis Custom 455 i tuffa miljöer:

- Custom 455: God beständighet mot atmosfärisk korrosion och milda syror

- Anpassad 465: Utmärkt motståndskraft mot spänningskorrosionssprickor och gropfrätning i saltvattenmiljöer

Jag har själv observerat denna skillnad när jag testat marina komponenter. Custom 465-delar behöll sin integritet efter långvarig exponering för saltvatten, medan Custom 455 visade tidiga tecken på korrosion vid belastningspunkter.

Egenskaper för maskinbearbetning och tillverkning

Bearbetbarhet

Custom 455 är i allmänhet lättare att bearbeta än Custom 465:

| Karaktäristisk | Anpassad 455 | Anpassad 465 |

|---|---|---|

| Verktygsslitage | Måttlig | Hög |

| Skärhastighet | 90-120 sfm | 70-100 sfm |

| Ytfinish | Utmärkt | Bra |

På PTSMAKE justerar vi vanligtvis våra CNC-bearbetningsparametrar beroende på vilken legering vi arbetar med. Custom 465 kräver mer frekventa verktygsbyten och lägre skärhastigheter för att bibehålla måttnoggrannheten.

Värmebehandling

Båda legeringarna kräver specifik värmebehandling för att uppnå optimala egenskaper:

- Custom 455: Lösglödgning vid 816°C (1500°F), åldring vid 482-566°C (900-1050°F)

- Anpassad 465: Lösglödgning vid 927-954°C (1700-1750°F), åldring vid 510-566°C (950-1050°F)

Custom 465:s högre glödgningstemperatur kräver mer sofistikerad värmebehandlingsutrustning och noggrannare processkontroller.

Överväganden om kostnader

Custom 465 kommer vanligtvis med en 15-25% prispremie över Custom 455 på grund av:

- Mer komplex tillverkningsprocess

- Högre halt av legeringselement (särskilt nickel)

- Ökad efterfrågan på högpresterande applikationer

För kostnadskänsliga projekt där extrem hållfasthet inte krävs ger Custom 455 ofta ett bättre värdeförslag med bibehållna goda prestandaegenskaper.

Vad är 455 Carpenter Steel?

Har du någonsin varit frustrerad när du ska välja rätt stål för kritiska komponenter inom flyg- och rymdindustrin eller medicinteknik? Har du någonsin undrat varför vissa material klarar extrema förhållanden medan andra fallerar katastrofalt? Att hitta den perfekta balansen mellan styrka, korrosionsbeständighet och bearbetbarhet kan kännas som att leta efter en enhörning.

455 Carpenter Steel är ett utskiljningshärdande rostfritt premiumstål som är känt för sin exceptionella styrka, utmärkta korrosionsbeständighet och goda bearbetbarhet. Denna martensitiska legering uppnår enastående mekaniska egenskaper genom en enkel värmebehandlingsprocess utan att kräva komplexa tillverkningstekniker.

Sammansättning och egenskaper hos 455 Carpenter Steel

455 Carpenter Steel tillhör familjen av utskiljningshärdande rostfria stål. Det som gör att det skiljer sig från konventionella rostfria stål är dess unika kemiska sammansättning. Legeringen innehåller noggrant avvägda mängder krom, nickel, koppar och niob (columbium), vilket bidrar till dess speciella egenskaper.

Den typiska kemiska sammansättningen hos 455 Carpenter Steel är följande:

| Element | Procentuell andel (%) |

|---|---|

| Krom | 11.0-12.5 |

| Nickel | 7.5-9.5 |

| Koppar | 1.5-2.5 |

| Niob (Columbium) | 0.10-0.50 |

| Molybden | 0,50 max |

| Kol | 0,05 max |

| Kisel | 0,50 max |

| Mangan | 0,50 max |

Denna specifika sammansättning ger 455 Carpenter Steel dess utmärkande kombination av mekaniska egenskaper, särskilt efter lämplig värmebehandling. Legeringen uppvisar utmärkt draghållfasthet (upp till 200 ksi eller 1379 MPa), god duktilitet och imponerande korrosionsbeständighet.

Värmebehandlingsprocessen

En av de mest värdefulla aspekterna av 455 Carpenter Steel är dess relativt enkla värmebehandlingsprocess. Till skillnad från många höghållfasta material som kräver komplexa flerstegsprocesser kan 455 uppnå optimala egenskaper genom en enkel åldringsprocess.

Standardförfarandet för värmebehandling innebär:

- Lösningsglödgning vid cirka 1038°C (1900°F)

- Luftkylning till rumstemperatur

- Åldershärdning vid 482°C (900°F) i 4 timmar

- Luftkylning till rumstemperatur

Denna värmebehandlingssekvens möjliggör bildandet av fina utfällningar2 i den martensitiska matrisen, vilket avsevärt förbättrar materialets hållfasthet utan att försämra dess seghet eller korrosionsbeständighet.

Tillämpningar i kritiska industrier

Baserat på min erfarenhet av att arbeta med tillverkare av flyg- och medicintekniska produkter vid PTSMAKE, utmärker sig 455 Carpenter Steel i krävande applikationer där fel inte är ett alternativ.

Flyg- och rymdindustrin samt försvar

Inom flyg- och rymdindustrin spelar 455 Carpenter Steel en avgörande roll:

- Strukturella komponenter för flygplansramar

- Komponenter till landningsställ

- Fästelement och beslag för höga påfrestningar

- Delar till raketmotorer

- Komponenter till militära flygplan

Materialets förmåga att bibehålla styrkan i förhöjda temperaturer (upp till ca 600°F/316°C) gör det särskilt lämpligt för dessa applikationer.

Medicintekniska produkter

Biokompatibiliteten och den utmärkta korrosionsbeständigheten hos 455 Carpenter Steel gör det till ett förstahandsval för

- Kirurgiska instrument

- Ortopediska implantat

- Tandläkarverktyg

- Medicinska fästelement

Andra högpresterande applikationer

Mångsidigheten hos 455 sträcker sig till andra branscher:

- Olje- och gasutrustning

- Marina komponenter

- Högpresterande delar till fordonsindustrin

- Sportartiklar (särskilt komponenter till golfklubbor)

Överväganden om maskinbearbetning

När man tillverkar komponenter av 455 Carpenter Steel är det viktigt att använda rätt bearbetningsteknik. Från vår tillverkningserfarenhet på PTSMAKE har vi funnit att:

- Materialet är mest lättbearbetat i lösglödgat tillstånd

- Verktyg av hårdmetall ger vanligtvis bästa resultat

- Måttliga skärhastigheter och matningar bidrar till att bibehålla verktygens livslängd

- Tillräcklig kylning är nödvändig för att förhindra härdning i arbetet

CNC-bearbetning av 455 Carpenter Steel kräver expertis och lämpliga verktygsstrategier. Materialets arbetshärdande egenskaper måste hanteras noggrant för att uppnå optimala resultat.

Fördelar jämfört med liknande legeringar

455 Carpenter Steel erbjuder flera fördelar jämfört med liknande utskiljningshärdande rostfria stål:

| Funktion | 455 Snickarstål | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Slutlig draghållfasthet | Upp till 200 ksi | Upp till 170 ksi | Upp till 180 ksi |

| Motståndskraft mot korrosion | Utmärkt | Bra | Bra |

| Tålighet | Hög | Måttlig | Måttlig |

| Bearbetbarhet | Bra | Bra | Bra |

| Värmebehandling | Enkelt åldrande | Flera steg | Flera steg |

Denna kombination av egenskaper gör 455 Carpenter Steel till det material som väljs för applikationer där maximal styrka måste balanseras med god korrosionsbeständighet och tillverkningsbarhet.

Överväganden om kostnader

455 Carpenter Steel erbjuder exceptionella prestanda, men har ett högre pris jämfört med konventionella rostfria stål. Men i kritiska applikationer där fel inte är ett alternativ motiveras investeringen vanligtvis av materialets överlägsna egenskaper och tillförlitlighet.

På PTSMAKE hjälper vi våra kunder att analysera den totala ägandekostnaden snarare än bara materialkostnaderna. När man tar hänsyn till minskat underhåll, längre livslängd och förbättrad prestanda visar sig 455 ofta vara den mest kostnadseffektiva lösningen för krävande applikationer.

Vilka är egenskaperna hos Custom 455?

Har du någonsin kämpat med att hitta den perfekta balansen mellan styrka och korrosionsbeständighet i en legering av rostfritt stål för dina kritiska projekt? Frustrationen över att behöva kompromissa med en egenskap för en annan kan leda till kostsamma materialfel och projektförseningar som håller dig vaken om nätterna.

Custom 455 är en utskiljningshärdande rostfri legering som är känd för sin exceptionella kombination av ultrahög hållfasthet, utmärkt korrosionsbeständighet och god tillverkningsbarhet. Den uppnår draghållfastheter på upp till 1700 MPa samtidigt som seghet och dimensionsstabilitet bibehålls under värmebehandlingen.

Mekaniska egenskaper hos specialtillverkade produkter 455

Custom 455 rostfritt stål utmärker sig för sina anmärkningsvärda mekaniska egenskaper, vilket gör det till ett förstahandsval för krävande applikationer. Efter korrekt värmebehandling uppvisar denna legering imponerande hållfasthetsvärden som få andra rostfria stål kan matcha.

Draghållfastheten hos Custom 455 ligger normalt mellan 1500 och 1700 MPa (220-250 ksi) i fullt åldrat tillstånd. Sträckgränsen är lika imponerande, vanligtvis mellan 1380 och 1520 MPa (200-220 ksi). Det som gör detta material särskilt värdefullt är att det uppnår dessa hållfasthetsnivåer samtidigt som det bibehåller god duktilitet, med förlängningsvärden på 6-10%.

Enligt min erfarenhet av att arbeta med kunder inom flyg- och försvarsindustrin på PTSMAKE gör denna kombination av egenskaper Custom 455 idealisk för komponenter som kräver både hög hållfasthet och motståndskraft mot sprödbrott.

Hårdhet och slagtålighet

Efter korrekt åldringsbehandling kan Custom 455 uppnå hårdhetsnivåer på 40-47 HRC (Hardness Rockwell C). Denna hårdhet, i kombination med dess goda slagtålighet, gör den lämplig för delar som utsätts för både statiska och dynamiska belastningsförhållanden.

Slagsegheten hos Custom 455 är betydligt bättre än hos många andra höghållfasta rostfria stål, med Charpy V-notch-värden som normalt ligger i intervallet 27-41 J (20-30 ft-lbs) vid rumstemperatur.

Termiska egenskaper och värmebehandling

De termiska egenskaperna hos Custom 455 spelar en avgörande roll för dess bearbetning och användning. Denna legering har en värmeutvidgningskoefficient3 i likhet med andra utskiljningshärdande rostfria stål, ca 10,8 µm/m°C (6,0 µin/in°F) vid rumstemperatur.

Värmebehandling är det område där Custom 455 verkligen briljerar. Den typiska värmebehandlingssekvensen omfattar:

- Lösningsglödgning vid 1038°C (1900°F)

- Luftkylning till rumstemperatur

- Åldring vid temperaturer mellan 482-593°C (900-1100°F)

Åldringstemperaturen påverkar direkt de slutliga mekaniska egenskaperna, där lägre åldringstemperaturer i allmänhet ger högre hållfasthet men något lägre duktilitet.

Fasomvandling

Under åldringsprocessen bildas fina utfällningar i den martensitiska matrisen, vilket resulterar i betydande förstärkning. Det som är särskilt fördelaktigt med Custom 455 är den minimala dimensionsförändringen under värmebehandlingen - vanligtvis mindre än 0,1%. Denna egenskap är ovärderlig vid bearbetning av precisionskomponenter, eftersom den bibehåller snäva toleranser genom värmebehandlingsprocessen.

Egenskaper för korrosionsbeständighet

En av de mest övertygande aspekterna av Custom 455 är att den inte offrar korrosionsbeständighet för att uppnå sin höga hållfasthet. Denna legering uppvisar utmärkt motståndskraft mot:

- Allmän atmosfärisk korrosion

- Milda syrahaltiga miljöer

- Kloridinducerad spänningskorrosionssprickbildning

Korrosionsbeständigheten är jämförbar med rostfritt stål typ 304 i många miljöer, vilket gör den lämplig för marina tillämpningar, medicintekniska produkter och utrustning för livsmedelsbearbetning.

I följande tabell jämförs korrosionsbeständigheten hos Custom 455 med andra höghållfasta legeringar:

| Legering | Allmänt korrosionsmotstånd | Motstånd mot spänningskorrosion och sprickbildning | Motstånd mot pitting |

|---|---|---|---|

| Anpassad 455 | Utmärkt | Bra | Bra |

| 17-4 PH | Bra | Måttlig | Måttlig |

| 15-5 PH | Bra | Måttlig | Bra |

| Anpassad 465 | Utmärkt | Utmärkt | Utmärkt |

Egenskaper för tillverkning

Att arbeta med Custom 455 under tillverkningsoperationer är relativt enkelt jämfört med andra ultrahöghållfasta material. På PTSMAKE bearbetar vi ofta Custom 455-komponenter för kunder inom flygindustrin och den medicinska industrin, och vi har funnit följande tillverkningsegenskaper särskilt anmärkningsvärda:

Bearbetbarhet

Custom 455 uppvisar god bearbetbarhet i både glödgat och åldrat tillstånd, men det glödgade tillståndet är att föredra vid omfattande bearbetningsoperationer. Bearbetningsegenskaperna liknar austenitiska rostfria stål som 304, vilket kräver vassa verktyg och lämpliga skärhastigheter.

Typiska skärhastigheter för Custom 455 är:

- Svarvning: 30-45 m/min (100-150 sfm)

- Fräsning: 15-30 m/min (50-100 sfm)

- Borrning: 10-15 m/min (30-50 sfm)

Formbarhet och svetsbarhet

Custom 455 kan formas i glödgat tillstånd med hjälp av standardtekniker för rostfria stål. Svetsbarheten är utmärkt, och konventionella metoder som TIG-, MIG- och elektronstrålesvetsning ger alla bra resultat. Åldringsbehandlingar efter svetsning kan återställa hög hållfasthet i svetsfogarna.

Magnetiska egenskaper

Till skillnad från många andra rostfria stål är Custom 455 ferromagnetiskt i både glödgat och åldrat tillstånd. Denna magnetiska egenskap gör det användbart för applikationer där magnetisk respons krävs tillsammans med hög hållfasthet och korrosionsbeständighet.

Den magnetiska permeabiliteten hos Custom 455 ligger typiskt i intervallet 30-60 μr, beroende på värmebehandlingsförhållandet.

Vad är Custom 455 rostfritt ståls motsvarighet?

Har du någonsin varit halvvägs genom ett kritiskt flyg- eller medicintekniskt projekt och upptäckt att ditt specificerade rostfria Custom 455-stål inte finns tillgängligt eller har överskridit budgeten? Det frustrerande ögonblicket när du tvingas hitta ett alternativ men inte är säker på vilket material som kommer att ge samma exceptionella egenskaper utan att kompromissa med din design?

Custom 455 rostfritt stål, även känt som XM-16, är ett utskiljningshärdande martensitiskt rostfritt stål med utmärkt korrosionsbeständighet och hög hållfasthet (upp till 1930 MPa). Dess närmaste motsvarigheter är 17-4 PH, 15-5 PH och PH 13-8 Mo, men ingen av dem matchar dess exakta egenskapsprofil.

Förståelse för Custom 455 rostfritt stål

Custom 455 är ett unikt utskiljningshärdat rostfritt stål som har utvecklats för applikationer som kräver en exceptionell kombination av hög hållfasthet, god korrosionsbeständighet och god bearbetbarhet. Jag som har arbetat med olika stålsorter i många projekt inom precisionstillverkning kan säga att Custom 455 utmärker sig genom sin förmåga att uppnå extremt höga hållfasthetsnivåer och samtidigt bibehålla god duktilitet.

Kemin i Custom 455 är det som gör den speciell. Det innehåller ungefär 11-12,5% krom, 7,5-9,5% nickel, 1,5-2,5% koppar, med ytterligare element som titan, molybden och niob i noggrant kontrollerade mängder. Denna sammansättning gör det möjligt att uppnå draghållfastheter på upp till 1930 MPa (280 ksi) under korrekt värmebehandlade förhållanden.

Nyckelegenskaper för Custom 455

Innan vi diskuterar motsvarigheter är det viktigt att förstå vad som gör Custom 455 värdefull:

| Fastighet | Värde | Anteckningar |

|---|---|---|

| Draghållfasthet | Upp till 1930 MPa | Efter lämplig värmebehandling |

| Utbyteshållfasthet | Upp till 1795 MPa | Exceptionellt hög för rostfritt stål |

| Hårdhet | 44-47 HRC | Jämförbar med många verktygsstål |

| Motståndskraft mot korrosion | Utmärkt | Överlägsen de flesta höghållfasta stål |

| Bearbetbarhet | Bra | Speciellt i glödgat tillstånd |

| Svetsbarhet | Bra | Med korrekta förfaranden |

Dessa egenskaper gör Custom 455 idealisk för komponenter inom flyg- och rymdindustrin, medicinska instrument och högpresterande mekaniska delar där både styrka och korrosionsbeständighet är avgörande.

Närmaste motsvarigheter till Custom 455

I mitt arbete på PTSMAKE har jag ofta behövt rekommendera alternativ när Custom 455 inte var lämplig på grund av tillgänglighet, kostnadsbegränsningar eller specifika applikationskrav. Här är de närmaste motsvarigheterna:

17-4 PH (AISI 630)

17-4 PH är kanske det mest använda utskiljningshärdande rostfria stålet och är ett vanligt alternativ till Custom 455. Även om det inte riktigt når upp till de ultimata hållfasthetsnivåerna för Custom 455, erbjuder det:

- Bra hållfasthetsnivåer (upp till 1380 MPa)

- Utmärkt korrosionsbeständighet

- Bättre tillgänglighet och normalt lägre kostnad

- Mer omfattande kunskap om branschdata och bearbetning

Den största skillnaden ligger i mikrostrukturell utveckling4 under värmebehandlingen, vilket resulterar i något lägre topphållfasthet men ofta bättre seghet.

15-5 PH

15-5 PH är i huvudsak en modifiering av 17-4 PH med något bättre mekaniska egenskaper och korrosionsbeständighet. Den innehåller:

- Lägre kolhalt än 17-4 PH

- Liknande hållfasthetsegenskaper (något högre än 17-4 PH)

- Förbättrad seghet och duktilitet under vissa förhållanden

- Jämförbar korrosionsbeständighet

Även om 15-5 PH inte når upp till Custom 455:s högsta hållfasthet har den en utmärkt balans av egenskaper som gör den lämplig för många krävande tillämpningar.

PH 13-8 Mo

Av alla vanligt förekommande utskiljningshärdande rostfria stål kommer PH 13-8 Mo närmast Custom 455 när det gäller hållfasthetsegenskaper. Viktiga egenskaper inkluderar:

- Mycket hög hållfasthet (upp till 1725 MPa)

- Överlägsen korrosionsbeständighet mot 17-4 PH

- Utmärkt seghet vid höga hållfasthetsnivåer

- Goda egenskaper vid låga temperaturer

Tillsatsen av molybden förbättrar korrosionsbeständigheten, särskilt i kloridmiljöer, vilket gör den till ett utmärkt val för marina applikationer där Custom 455 kan specificeras.

När bör man överväga dessa alternativ

På PTSMAKE har jag kommit fram till att valet av rätt ekvivalent beror på att man förstår vilka egenskaper som är mest kritiska för den specifika tillämpningen:

- Om maximal styrka är av största vikt är PH 13-8 Mo sannolikt det bästa alternativet

- För bättre allmän tillgänglighet och etablerade bearbetningsmetoder fungerar 17-4 PH bra

- När balanserade egenskaper och något bättre korrosionsbeständighet än 17-4 PH behövs är 15-5 PH idealisk

När jag arbetar med precisionskomponenter för medicintekniska produkter eller flyg- och rymdtillämpningar har jag ibland rekommenderat Custom 455-alternativ som inte bara baseras på egenskaper utan även på certifieringskrav, leverantörsrelationer och långsiktiga tillgänglighetsproblem.

Tillverkningsöverväganden för ekvivalenter

Vid bearbetning av dessa alternativ istället för Custom 455 finns det små skillnader att ta hänsyn till:

- Verktygsslitaget kan variera något på grund av variationer i härdningsgraden

- Parametrar för värmebehandling kommer att behöva justeras

- Dimensionsförändring under värmebehandling varierar mellan olika legeringar

- Ytfinishens egenskaper kan kräva modifierade poleringsprocedurer

I vår CNC-bearbetning har vi utvecklat specifika protokoll för var och en av dessa legeringar för att säkerställa konsekventa resultat när ett byte är nödvändigt.

Att fatta det slutliga beslutet

Att välja rätt motsvarighet till Custom 455 handlar inte bara om att matcha siffrorna i ett datablad. Tänk på det:

- Den faktiska servicemiljön

- Kritiska mekaniska egenskaper för din applikation

- Tillverkningsprocesser som krävs

- Budgetrestriktioner

- Långsiktig tillgång till material

Genom att noggrant väga dessa faktorer kan du ofta hitta ett lämpligt alternativ som uppfyller dina krav utan att kompromissa med prestanda eller tillförlitlighet.

Korrosionsbeständighet och miljöprestanda: Vilket stål utmärker sig?

Har du någonsin sett en precisionskomponent gå sönder i förtid för att du valt fel stål för miljön? Eller ännu värre, sett en kritisk del inom flyg- och rymdindustrin eller medicinteknik utveckla oväntad korrosion trots att du använt "korrosionsbeständigt" rostfritt stål?

Custom 455 erbjuder generellt sett överlägsen korrosionsbeständighet jämfört med 17-4 PH, särskilt i marina miljöer och när det utsätts för vissa kemikalier. Dess högre nickelhalt (7,5-9,5%) ger bättre skydd mot kloridpitting och spaltkorrosion än 17-4 PH:s lägre nickelhalt (3-5%).

Förstå skillnaderna i korrosionsbeständighet

När man utvärderar dessa två utskiljningshärdande rostfria stål för krävande applikationer blir deras korrosionsbeständighet ofta en avgörande faktor. Custom 455 ger betydligt bättre korrosionsbeständighet än 17-4 PH under flera olika miljöförhållanden. Denna överlägsna prestanda beror främst på dess kemiska sammansättning, särskilt den högre nickelhalten.

I mitt arbete med kritiska flyg- och rymdkomponenter har jag observerat att Custom 455:s förbättrade korrosionsbeständighet gör det särskilt värdefullt för applikationer som utsätts för tuffa miljöer. Nickelhalten i Custom 455 (7,5-9,5%) är betydligt högre än i 17-4 PH (3-5%), vilket skapar ett mer stabilt passivt skikt som bättre motstår nedbrytning.

Jämförande prestanda i olika miljöer

Olika miljöer innebär unika utmaningar för rostfritt stål. Så här jämför vi dessa två material under vanliga exponeringsförhållanden:

| Miljö | Anpassad 455 prestanda | 17-4 PH Prestanda |

|---|---|---|

| Marin/Saltvatten | Utmärkt motståndskraft mot gropfrätning | God beständighet men mer känslig för gropfrätning |

| Industriella atmosfärer | Mycket god motståndskraft | God motståndskraft |

| Kemisk bearbetning | Bättre motståndskraft mot många syror | Måttlig beständighet mot syror |

| Oxidation vid hög temperatur | God beständighet upp till 600°F (316°C) | Måttlig beständighet upp till 600°F (316°C) |

Provningsmetoder för korrosionsbeständighet

När jag utvärderar material för kunder på PTSMAKE förlitar jag mig på flera standardiserade tester för att förutsäga korrosionsprestanda i verkligheten. Dessa inkluderar:

Provning med saltspray (ASTM B117)

I detta accelererade korrosionstest utsätts proverna för en saltvattenlösning i en kontrollerad kammare. Custom 455 uppvisar vanligtvis betydligt färre korrosionsställen och mindre allvarlig gropfrätning än 17-4 PH efter motsvarande exponeringsperioder. I ett 1000-timmarstest som vi nyligen genomförde uppvisade Custom 455-komponenter cirka 40% mindre ytkorrosion än jämförbara 17-4 PH-komponenter.

Elektrokemisk provning

Potentiodynamisk polarisering5 Mätningar visar att Custom 455 i allmänhet har en högre gropfrätningspotential än 17-4 PH, vilket indikerar överlägsen motståndskraft mot lokal korrosion. Detta innebär bättre långsiktig tillförlitlighet i kloridhaltiga miljöer som havsvatten eller vissa kemiska processapplikationer.

Kritiska miljöfaktorer att ta hänsyn till

När du väljer mellan dessa legeringar bör flera miljöfaktorer påverka ditt beslut:

Kloridexponering

Om din applikation innebär exponering för klorider (havsvatten, avisningssalter etc.) har Custom 455 en klar fördel. Dess högre nickelhalt skapar ett mer stabilt passivt skikt som motstår kloridangrepp bättre än 17-4 PH.

pH-nivåer

Båda legeringarna fungerar tillfredsställande i miljöer med neutralt pH, men Custom 455 har bättre korrosionsbeständighet i milt sura miljöer (pH 4-6). För mycket sura miljöer (pH < 4) rekommenderas specialiserade syrabeständiga legeringar framför något av dessa alternativ.

Överväganden om temperatur

Temperaturen har en betydande inverkan på korrosionsmekanismerna. Custom 455 behåller sin fördel i korrosionsbeständighet jämfört med 17-4 PH över ett brett temperaturintervall (rumstemperatur till ca 600 °F/316 °C). Vid högre temperaturer utsätts dock båda legeringarna för accelererad oxidation och alternativa material kan vara motiverade.

Ytfinishens inverkan på korrosionsegenskaper

En ofta förbisedd faktor när det gäller korrosionsbeständighet är ytbehandlingens kvalitet. Genom min erfarenhet av tillverkning på PTSMAKE har jag lärt mig att även den bästa legering kan underprestera om ytbehandlingen är felaktig.

En jämnare ytfinish minskar potentiella platser för korrosionsinitiering. Vid bearbetning av antingen Custom 455 eller 17-4 PH förbättras korrosionsbeständigheten avsevärt om man uppnår ytjämnhetsvärden under 0,8 μm (32 μin). För maximalt korrosionsskydd i kritiska applikationer bör du överväga att specificera elektropolering, som avlägsnar ytföroreningar och förbättrar det passiva skiktet.

Kostnads- och nyttoanalys: Är Custom 455:s överlägsna korrosionsbeständighet värd merpriset?

Även om Custom 455 ger bättre korrosionsbeständighet är det vanligtvis 15-30% dyrare än 17-4 PH. Detta väcker en viktig fråga för ingenjörer och upphandlingsspecialister: motiverar den förbättrade prestandan den extra kostnaden?

För icke-kritiska tillämpningar i milda miljöer ger 17-4 PH ofta tillräcklig korrosionsbeständighet till en lägre kostnad. Men för tillämpningar där komponentfel skulle få betydande konsekvenser - t.ex. komponenter inom flyg- och rymdindustrin, medicintekniska produkter eller kritisk marin utrustning - visar sig den extra investeringen i Custom 455 ofta vara värd besväret genom förlängd livslängd och minskade underhållskostnader.

Vilka är de vanligaste användningsområdena för Custom 455 inom flyg- och rymdindustrin?

Har du någonsin undrat varför vissa flygplanskomponenter kan klara extrema förhållanden och samtidigt vara otroligt lätta? Eller varför vissa flygplansdelar behåller sin integritet trots konstant exponering för korrosiva miljöer och enorma påfrestningar? Flyg- och rymdindustrin kräver material som fungerar felfritt under de mest utmanande omständigheter.

Custom 455 rostfritt stål har blivit ett viktigt material inom flyg- och rymdindustrin tack vare sin exceptionella kombination av styrka, korrosionsbeständighet och formbarhet. Detta utskiljningshärdande rostfria stål erbjuder den perfekta balansen mellan de mekaniska egenskaper som krävs för kritiska flyg- och rymdkomponenter samtidigt som det har utmärkta tillverkningsegenskaper.

Komponenter till landningsställ

Landningsställen måste klara enorma slagkrafter vid start och landning och samtidigt bibehålla sin strukturella integritet. Custom 455 utmärker sig i denna applikation tack vare sin höga sträckgräns och utmärkta utmattningshållfasthet.

I mitt arbete med flygplanstillverkare har jag sett att landningsställskomponenter tillverkade av Custom 455 konsekvent överträffar alternativen i hållbarhetstester. Materialets förmåga att motstå upprepade påfrestningscykler utan att utveckla utmattningssprickor är särskilt värdefull för dessa säkerhetskritiska delar.

Strukturella fördelar

Landningsstället innehåller flera viktiga komponenter som drar nytta av Custom 455:s egenskaper:

- Stödben och kolvar som absorberar landningspåverkan

- Manövreringsmekanismer för växelindragning

- Momentkopplingar som förhindrar att växeln roterar under landning

När jag har arbetat med flygprojekt på PTSMAKE har jag observerat att Custom 455-landningsställskomponenter vanligtvis uppnår 20-30% längre livslängd än de som tillverkas av konventionella material. Detta innebär betydande besparingar i underhållskostnader för flygbolag och militära operatörer.

Fästelement och anslutningsdon

Flygplan kräver tusentals specialiserade fästelement för att sammanfoga strukturella komponenter. Dessa till synes enkla delar spelar en avgörande roll för att upprätthålla flygplanets integritet.

Anpassade 455-fästelement erbjuder flera fördelar:

- Hög draghållfasthet (upp till 1930 MPa efter åldring)

- Utmärkta egenskaper för trådrullning

- Motståndskraft mot spänningskorrosion

- Förmåga att bibehålla spänningen under vibrationer

Den utskiljningshärdning6 Processen gör att Custom 455-fästelement kan uppnå anmärkningsvärt konsekventa mekaniska egenskaper i alla produktionspartier. Denna enhetlighet är avgörande för flyg- och rymdtillämpningar där varje fästelement måste prestera identiskt enligt specifikationerna.

Exempel på tillämpningar

Här är en jämförelse av vanliga material för fästelement inom flyg- och rymdindustrin:

| Material | Draghållfasthet (MPa) | Motståndskraft mot korrosion | Tillverkningsbarhet | Kostnadsfaktor |

|---|---|---|---|---|

| Anpassad 455 | 1790-1930 | Utmärkt | Mycket bra | 1.8x |

| 17-4PH | 1310-1450 | Bra | Bra | 1.5x |

| A286 | 960-1100 | Mycket bra | Rättvist | 2.0x |

| Ti-6Al-4V | 900-1160 | Utmärkt | Dålig | 3.5x |

Mekanismer för kontrollytor

Kontrollytor för flygplan (skevroder, roder, klaffar) kräver precisionsmekanismer som fungerar tillförlitligt under varierande belastningar och miljöförhållanden. Custom 455 specificeras ofta för dessa applikationer tack vare sin kombination av styrka och korrosionsbeständighet.

På PTSMAKE har vi tillverkat Custom 455-komponenter för styrmekanismer som arbetar i de tuffaste miljöerna - från arktiska förhållanden till tropisk luftfuktighet. Materialets stabilitet vid extrema temperaturer gör det idealiskt för dessa kritiska tillämpningar.

Kritiska krav

Komponenter för kontrollytor tillverkade av Custom 455 inkluderar vanligtvis:

- Gångjärnsbeslag och konsoler

- Ställdonsstänger och länkage

- Lagerhus

- Vridmoment rör

Materialets korrosionsbeständighet är särskilt värdefull för dessa utsatta komponenter. Till skillnad från vissa alternativa material som kräver frekvent inspektion och byte, behåller Custom 455-delarna sin integritet även i miljöer med saltstänk som är vanliga i marinflygtillämpningar.

Strukturer för motormontering

Fästen för jetmotorer måste klara extrema temperaturvariationer, höga vibrationsnivåer och stora belastningar. Custom 455 ger det nödvändiga förhållandet mellan styrka och vikt och den termiska stabiliteten för dessa krävande komponenter.

Motorfästena innehåller vanligtvis Custom 455 in:

- Primära monteringsfästen

- Vibrationsisolatorer

- Trycklänkar

- Strukturella förstärkningar

Materialets motståndskraft mot krypning (tendensen att deformeras permanent under mekanisk påfrestning) vid förhöjda temperaturer gör det särskilt lämpligt för komponenter i anslutning till motorer. Under mitt arbete med flygplanstillverkare har jag sett Custom 455-motorfästen bibehålla dimensionsstabiliteten genom tusentals flygcykler.

Strukturella komponenter i rymdtillämpningar

Utöver atmosfäriska flygplan har Custom 455 viktiga användningsområden i rymdfarkoster och satellitstrukturer. Rymdmiljön innebär unika utmaningar:

- Cykling vid extrema temperaturer

- Vakuumförhållanden

- Strålningsexponering

- Viktbegränsningar

- Noll underhållskapacitet

Custom 455:s kombination av styrka, korrosionsbeständighet och dimensionsstabilitet gör den idealisk för strukturella komponenter till rymdfarkoster som måste fungera felfritt under hela uppdraget. På PTSMAKE har vi tillverkat precisionskomponenter i Custom 455 för satellitutplaceringsmekanismer som fungerar tillförlitligt i den oförlåtande rymdmiljön.

Värmebehandlingens inverkan på egenskaper och användningsområden för Custom 455?

Har du någonsin undrat varför vissa Custom 455-komponenter går sönder i förtid medan andra håller i årtionden? Eller varför identiska delar kan uppvisa dramatiskt olika hållfasthetsnivåer? Svaret ligger ofta inte i materialvalet, utan i ett kritiskt bearbetningssteg som förvandlar vanligt rostfritt stål till extraordinära tekniska lösningar.

Värmebehandling förändrar i grunden rostfritt Custom 455-stål genom att ändra dess mikrostruktur med hjälp av kontrollerade värme- och kylcykler. Denna process kan öka draghållfastheten från 150 ksi till över 200 ksi, förbättra korrosionsbeständigheten och förbättra utmattningsegenskaperna samtidigt som den möjliggör exakt hårdhetskontroll för specifika applikationskrav.

Grundläggande kunskaper om värmebehandling enligt Custom 455

Värmebehandling av Custom 455 rostfritt stål innebär en exakt kontrollerad termisk bearbetning som i grunden förändrar materialets mikrostruktur och mekaniska egenskaper. Till skillnad från konventionella rostfria stål är Custom 455 ett utskiljningshärdande martensitiskt rostfritt stål som är särskilt utformat för att reagera dramatiskt på värmebehandlingscykler.

Den vanliga värmebehandlingsprocessen för Custom 455 omfattar normalt tre olika steg:

Glödgning av lösning: Uppvärmning till 925-955°C (1700-1750°F) och hållning i 30 minuter till flera timmar, följt av snabb kylning. Detta skapar en martensitisk struktur och löser upp utskiljningshärdande element.

Åldring (utskiljningshärdning): Upphettning till temperaturer mellan 480-595°C (900-1100°F) under 1-4 timmar. Detta gör att fina utfällningar kan bildas i den martensitiska matrisen.

Kylning: Kontrollerad kylning till rumstemperatur, vilket låser in den önskade mikrostrukturen.

Min erfarenhet på PTSMAKE är att varje värmebehandlingsparameter måste kontrolleras noggrant för att uppnå konsekventa resultat. Även små avvikelser i temperatur eller tid kan ha en betydande inverkan på de slutliga egenskaperna.

Viktiga förändringar av egenskaper genom värmebehandling

Transformationer av mekaniska egenskaper

Den mest dramatiska förändringen sker i de mekaniska egenskaperna. Jag har sammanställt typiska egenskapsförändringar genom korrekt utförd värmebehandling:

| Skick | Slutlig draghållfasthet | Utbyteshållfasthet | Töjning | Hårdhet |

|---|---|---|---|---|

| Glödgad | 130-150 ksi | 75-95 ksi | 10-14% | 28-32 HRC |

| H900 (åldring 900°F) | 220-240 ksi | 205-220 ksi | 6-10% | 44-48 HRC |

| H950 (åldring 950°F) | 200-220 ksi | 185-205 ksi | 8-12% | 42-46 HRC |

| H1000 (åldring vid 1000°F) | 180-200 ksi | 170-190 ksi | 10-14% | 38-42 HRC |

Dessa egenskapsförändringar uppstår på grund av bildandet av fina utfällningar7 i den martensitiska matrisen under åldring. Storleken, fördelningen och sammansättningen av dessa utfällningar påverkar direkt materialets styrka och duktilitetsbalans.

Modifieringar av korrosionsbeständighet

Värmebehandling påverkar också Custom 455:s korrosionsbeständighetsegenskaper. Korrekt värmebehandlad Custom 455 bibehåller utmärkt korrosionsbeständighet samtidigt som den uppnår hög hållfasthet. Jag har dock observerat att felaktig värmebehandling kan leda till sensibilisering, där kromkarbider bildas vid korngränserna, vilket utarmar de omgivande områdena på krom och skapar sårbarhet för intergranulär korrosion.

På PTSMAKE utför vi regelbundet saltspraytester och elektrokemiska korrosionstester för att verifiera att våra värmebehandlingsprocesser bibehåller de förväntade korrosionsbeständighetsegenskaperna.

Optimering av värmebehandling för specifika tillämpningar

Tillämpningar inom flyg- och rymdindustrin

För komponenter inom flyg- och rymdindustrin som kräver maximal hållfasthet med tillräcklig duktilitet rekommenderar vi vanligtvis H900-behandlingen. Detta ger den högsta hållfasthetsnivån samtidigt som tillräcklig duktilitet bibehålls för kritiska tillämpningar. För komponenter som utsätts för utmattningsbelastning, t.ex. komponenter till landningsställ, ger behandlingarna H950 eller H1000 ofta en bättre balans mellan egenskaperna.

Tillämpningar för medicintekniska produkter

Custom 455 används allt oftare i medicintekniska produkter där både styrka och biokompatibilitet är avgörande. För dessa tillämpningar har jag funnit att H1000-behandlingen ofta ger den optimala balansen mellan egenskaperna. Den något lägre hållfastheten jämfört med H900 uppvägs av förbättrad duktilitet och seghet, vilket kan vara avgörande för implanterbara enheter.

Vanliga utmaningar vid värmebehandling

Distorsionskontroll

En av de största utmaningarna vid värmebehandling av Custom 455-komponenter är att kontrollera distorsionen. Komplexa geometrier med varierande sektionstjocklekar är särskilt känsliga för skevhet under värmebehandlingen. På PTSMAKE har vi utvecklat specialiserade fixturer och tekniker för progressiv uppvärmning för att minimera distorsion i precisionskomponenter.

Enhetlighet i stora komponenter

Att säkerställa enhetliga egenskaper i stora komponenter innebär en annan utmaning. Temperaturgradienter under uppvärmning och kylning kan leda till varierande egenskaper i komponenten. Avancerad datormodellering och noggrant utformade värmeprotokoll hjälper oss att uppnå konsekventa egenskaper även i komplexa geometrier.

Testning och verifiering av värmebehandlingsresultat

För att säkerställa en jämn kvalitet tillämpar vi rigorösa testprotokoll för värmebehandlade Custom 455-komponenter:

Hårdhetsprovning: Rockwell C-hårdhetsmätningar ger en snabb verifiering av värmebehandlingens effektivitet.

Dragprovning: Periodisk dragprovning verifierar hållfasthets- och duktilitetsegenskaper.

Mikrostrukturell analys: Metallografisk undersökning bekräftar korrekt fällningsbildning.

Korrosionsprovning: Saltspray eller elektrokemisk provning verifierar bibehållen korrosionsbeständighet.

Med hjälp av dessa testmetoder kan vi med säkerhet leverera Custom 455-komponenter med exakt kontrollerade egenskaper som är skräddarsydda för specifika applikationskrav.

Är Custom 455 magnetisk?

Har du någonsin fastnat mitt i ett kritiskt projekt inom flyg- och rymdindustrin eller medicinteknik och varit osäker på om rostfritt stål Custom 455 kommer att påverka dina magnetkänsliga komponenter? Eller undrat varför dina precisionsinstrument upplever oväntad magnetisk interferens när du specifikt valt ett material av "rostfritt stål"?

Ja, rostfritt stål Custom 455 är magnetiskt. Det är ett utskiljningshärdande martensitiskt rostfritt stål som har ferromagnetiska egenskaper på grund av sin martensitiska mikrostruktur och höga nickelhalt. Dess magnetiska permeabilitet varierar beroende på värmebehandlingsförhållandena, men det förblir magnetiskt under hela sin livslängd.

Förstå de magnetiska egenskaperna hos Custom 455

Custom 455 rostfritt stål tillhör familjen av utskiljningshärdande (PH) rostfria stål, särskilt inom den martensitiska PH-kategorin. Den här klassificeringen är viktig eftersom den direkt relaterar till materialets magnetiska beteende. I mitt arbete med tillverkare av flyg- och medicintekniska produkter har jag märkt att många ingenjörer antar att alla rostfria stål är icke-magnetiska, vilket inte stämmer.

De magnetiska egenskaperna hos Custom 455 härrör från dess mikrostruktur. Under tillverkningen genomgår denna legering en serie värmebehandlingar som omvandlar dess struktur till martensit, som i sig uppvisar ferromagnetiskt beteende. Den martensitiska omvandlingen är det som ger Custom 455 dess anmärkningsvärda kombination av hög hållfasthet och korrosionsbeständighet, men den ger också materialet magnetiska egenskaper.

Faktorer som påverkar magnetisk respons i anpassade 455

Det finns flera faktorer som påverkar graden av magnetisk respons i Custom 455:

Värmebehandlingstillstånd: Lösningsglödgning och åldringsprocesser påverkar avsevärt materialets magnetiska permeabilitet. Olika åldringstemperaturer kan ge varierande magnetiska reaktioner.

Kallbearbetning: All kallbearbetning av Custom 455 kan öka dess magnetiska egenskaper genom att inducera töjningar i den kristallina strukturen.

Komposition Variationer: Små förändringar i procentandelen nickel, krom och andra legeringselement kan modifiera det magnetiska beteendet.

I denna tabell sammanfattas de typiska magnetiska permeabilitetsvärdena för Custom 455 under olika förhållanden:

| Skick | Relativ magnetisk permeabilitet Område |

|---|---|

| Lösningsglödgad | 1.5 - 2.0 |

| H900 (åldrad vid 900°F) | 3.0 - 5.0 |

| H1000 (åldrad vid 1000°F) | 2.0 - 4.0 |

| H1100 (åldrad vid 1100°F) | 1.8 - 3.5 |

Jämförelse mellan Custom 455 och andra rostfria stål

När man väljer material för tillämpningar där magnetiska egenskaper är viktiga är det bra att förstå hur Custom 455 står sig i jämförelse med andra rostfria stål. På PTSMAKE bearbetar vi regelbundet olika rostfria stålsorter åt våra kunder, och skillnaderna i magnetiska egenskaper är betydande.

Magnetiska kontra icke-magnetiska typer av rostfritt stål

Rostfria stål delas in i olika kategorier baserat på deras kristallin struktur8:

- Austenitisk (300-serien): Generellt icke-magnetisk (relativ permeabilitet nära 1,0)

- Ferritisk (400-serien): Magnetisk

- Martensitisk (400-serien): Starkt magnetisk

- Utfällning-Härdning (inklusive Custom 455): Typiskt magnetisk

Om din applikation absolut kräver icke-magnetiska egenskaper är austenitiska kvaliteter som 316 eller 310 bättre val än Custom 455. Dessa alternativ erbjuder dock inte samma styrka/vikt-förhållande och andra mekaniska egenskaper som gör Custom 455 populär.

Praktiska konsekvenser för tekniska tillämpningar

Den magnetiska karaktären hos Custom 455 har viktiga konsekvenser för olika tillämpningar:

När Custom 455:s magnetiska egenskaper är fördelaktiga

För vissa tillämpningar är de magnetiska egenskaperna hos Custom 455 faktiskt fördelaktiga:

- Komponenter som kräver magnetisk detektering: Delar som måste detekteras av sensorer

- Tillämpningar för magnetiska kopplingar: Där magnetisk kraftöverföring är önskvärd

- Vissa medicintekniska produkter: Där kontrollerad magnetisk respons är en del av funktionaliteten

När man ska undvika Custom 455 på grund av magnetiska egenskaper

Under mina mer än 15 år inom precisionstillverkning har jag stött på situationer där Custom 455:s magnetiska egenskaper har skapat utmaningar:

- Komponenter till MRI-utrustning: Där starka magnetfält skulle interagera med materialet

- Höljen för känslig elektronik: Där magnetisk avskärmning krävs

- Precisionsinstrument: Där magnetfält kan störa mätningar

- Navigationssystem för flyg- och rymdindustrin: Där magnetisk störning kan påverka avläsningarna

På PTSMAKE har vi hjälpt kunder att övergå till alternativa material när Custom 455:s magnetiska egenskaper har inneburit problem. Vi har till exempel bearbetat komponenter från helt austenitiska rostfria stål eller icke-järnlegeringar som titan när icke-magnetiska egenskaper var avgörande.

Testning och mätning av magnetiska egenskaper

Om du arbetar med Custom 455 och behöver verifiera dess magnetiska egenskaper finns det flera testmetoder tillgängliga:

- Test av permeabilitet: Mäter hur lätt ett magnetfält passerar genom materialet

- Test av magnetisk attraktion: Enkla tester med magneter för att kvalitativt bedöma magnetisk respons

- Mätningar med ferritescope: Ger kvantitativa data om ferromagnetiskt innehåll

Dessa tester kan hjälpa dig att avgöra om Custom 455:s magnetiska egenskaper kommer att vara kompatibla med dina specifika applikationskrav.

Vad sägs om Custom 455-bearbetbarhet för komplexa CNC-delar?

Har du någonsin ställts inför utmaningen att bearbeta rostfritt stål 455 Custom för komplicerade komponenter inom flyg- och rymdindustrin eller medicinteknik? Huvudvärken börjar när traditionella bearbetningsparametrar orsakar överdrivet verktygsslitage, dålig ytfinish eller, ännu värre, skrotade delar. Då undrar du om denna högpresterande legering är värd produktionssvårigheterna.

Custom 455 rostfritt stål erbjuder utmärkt bearbetbarhet för komplexa CNC-detaljer när rätt teknik används. Med rätt skärparametrar, verktyg och kylvätskestrategier kan denna utskiljningshärdade legering bearbetas effektivt trots sina höga hållfasthetsegenskaper (1690 MPa vid åldring).

Förstå anpassade 455-egenskaper för maskinbearbetning

Custom 455 rostfritt stål tillhör familjen av utskiljningshärdade (PH) rostfria stål som är kända för sin exceptionella kombination av korrosionsbeständighet och mekanisk styrka. Enligt min erfarenhet av att arbeta med tillverkare av flyg- och medicintekniska produkter vid PTSMAKE innebär denna legering unika bearbetningsutmaningar jämfört med konventionella rostfria stål.

Nyckeln till framgångsrik bearbetning av Custom 455 ligger i att förstå dess metallurgiska egenskaper. I glödgat tillstånd har Custom 455 en hårdhet på cirka 30-35 HRC, vilket gör det relativt bearbetningsbart. Efter åldringshärdning ökar dock hållfastheten dramatiskt (upp till 1690 MPa), vilket avsevärt förändrar dess bearbetningsegenskaper.

Sammansättningens inverkan på bearbetbarheten

Den kemiska sammansättningen hos Custom 455 har en direkt inverkan på dess bearbetningsbeteende:

| Element | Procentuell andel | Effekt på bearbetbarhet |

|---|---|---|

| Kol | 0,05% max | Lägre kolhalt förbättrar bearbetbarheten |

| Krom | 11.0-12.5% | Bidrar till tendens till arbetshårdnande |

| Nickel | 7.5-9.5% | Ökar segheten och påverkar spånbildningen |

| Koppar | 1.5-2.5% | Viktigt element för utskiljningshärdning |

| Niob | 0.1-0.5% | Bildar förstärkande utfällningar |

| Titan | 0.8-1.4% | Bildar intermetalliska föreningar |

Denna sammansättning skapar ett material som är mer bearbetningsbart än många andra höghållfasta rostfria stål, men som kräver specifika skärstrategier för att uppnå optimala resultat.

Optimering av skärparametrar för Custom 455

Vid bearbetning av Custom 455 kräver skärparametrarna noggrant övervägande. Genom många projekt på PTSMAKE har jag funnit att följande tillvägagångssätt fungerar konsekvent:

Rekommendationer för hastighet och matning

För Custom 455 i glödgat tillstånd:

- Skärhastigheter: 150-200 SFM (ytfot per minut)

- Matningshastigheter: 0,003-0,008 IPR (tum per varv) för svarvoperationer

- Djupgående skärning: Flera lättare passeringar ger ofta bättre resultat än aggressiva djupa snitt

För åldrat tillstånd (hårdare tillstånd):

- Minska skärhastigheterna med 30-40%

- Minska matningshastigheten med 25-30%

- Använd styva uppställningar med minimalt överhäng för att minska vibrationerna

Verktygsval och förslitningsmönster

Den mekanismer för verktygsslitage9 vid bearbetning av Custom 455 skiljer sig från konventionella rostfria stål. Uppbyggnad av skäreggar och kraterslitage är vanligare än flankslitage. Jag rekommenderar..:

- Hårdmetallverktyg med TiAlN- eller AlTiN-beläggning

- För komplexa bearbetningar kan PCD-verktyg (polykristallin diamant) vara kostnadseffektiva trots högre initialkostnader

- Verktygsgeometrier med positiva spånvinklar (8-15°) för att minska skärkrafterna

- Vassa skäreggar med lämplig kantbearbetning för att balansera kantstyrka och skärförmåga

Strategier för kylning och smörjning

Korrekt kylning är avgörande vid bearbetning av Custom 455. Materialets låga värmeledningsförmåga innebär att värmen koncentreras i skärzonen, vilket påskyndar verktygsslitaget.

För de flesta operationer rekommenderar jag:

- Högtryckskylvätska riktad exakt mot skäreggen

- Oljebaserade skärvätskor för gängtappning och gängning

- Kryogenisk kylning för högproduktionsmiljöer där verktygens livslängd är kritisk

Torrbearbetning bör undvikas utom vid mycket specifika finbearbetningar där kylmedlet kan äventyra ytkraven.

Överväganden om ytfinish

För att uppnå en utmärkt ytfinish på Custom 455 måste man vara uppmärksam på:

- Verktygsstyvhet och kontroll av rundgång

- Progressiv nedtrappning av skärparametrar för finbearbetning

- Hålla verktygen vassa - slitna verktyg påverkar ytkvaliteten dramatiskt

Vid korrekt bearbetning kan Custom 455 uppnå ytfinheter ned till 16 Ra eller bättre, vilket gör den idealisk för krävande tillämpningar inom flyg och medicin.

Val av materialtillstånd för komplexa geometrier

En strategi som jag framgångsrikt har implementerat på PTSMAKE är att välja lämpligt materialtillstånd före bearbetning:

- För komponenter med komplexa geometrier eller tunna väggar, utför merparten av bearbetningen i glödgat tillstånd

- Efter grovbearbetning och halvfabrikat, åldershärdning av materialet

- Slutför slutbearbetningen i åldrat skick med justerade parametrar

Detta tillvägagångssätt balanserar bearbetbarhet med dimensionsstabilitet, vilket är särskilt viktigt för komponenter med snäva toleranser som kan förvrängas under värmebehandling.

Vilka är korrosionsbeständighetsegenskaperna hos Custom 455?

Har du någonsin investerat i ett förstklassigt material för kritiska applikationer, bara för att se det gå sönder i förtid på grund av oväntad korrosion? Frustrationen över att se dyra komponenter försämras kan vara överväldigande, särskilt när prestanda och säkerhet står på spel.

Custom 455 rostfritt stål erbjuder exceptionell korrosionsbeständighet i olika miljöer, särskilt mot atmosfäriska förhållanden, milda kemikalier och saltvattenexponering. Dess martensitiska utskiljningshärdade struktur kombinerar hög hållfasthet med bra korrosionsskydd, även om det är mindre motståndskraftigt än austenitiska kvaliteter i svåra kemiska miljöer.

Förstå Custom 455:s korrosionsbeständiga egenskaper

Custom 455 tillhör familjen utskiljningshärdande rostfria stål, speciellt utformade för att erbjuda en optimal balans mellan mekanisk styrka och korrosionsbeständighet. Det som gör att denna legering sticker ut är dess unika kemiska sammansättning, som vanligtvis innehåller 11-12,5% krom, 7,5-9,5% nickel och mindre mängder koppar, niob och titan.

Korrosionsbeständigheten hos Custom 455 beror främst på krominnehållet, som bildar en passiv kromoxidskikt10 på ytan. Denna osynliga barriär skyddar den underliggande metallen från korrosiva angrepp. Nickelinnehållet förstärker detta skydd samtidigt som det bidrar till legeringens styrka och duktilitet.

Prestanda i olika korrosiva miljöer

Motståndskraft mot atmosfärisk korrosion

Enligt min erfarenhet av att arbeta med kunder inom flyg- och sjöfartsbranschen på PTSMAKE fungerar Custom 455 utmärkt i atmosfäriska förhållanden. Materialet visar utmärkt motståndskraft mot:

- Allmän atmosfärisk korrosion

- Luftfuktighetsrelaterad nedbrytning

- Exponering för lätta industriella föroreningar

Vid korrekt ytbehandling kan Custom 455-komponenter bibehålla sin integritet under långa perioder, även i kustnära miljöer där salthaltig luft snabbt skulle bryta ned konventionellt stål.

Saltvatten och marina miljöer

Custom 455 har god motståndskraft mot korrosion i saltvatten, vilket gör den lämplig för marina tillämpningar. Det är dock viktigt att notera att även om det är bättre än många alternativ är det inte immunt mot långvarig nedsänkning.

| Miljö | Motståndskraft mot korrosion | Anteckningar |

|---|---|---|

| Saltspray | Mycket bra | Fungerar bra i ASTM B117-tester i 500+ timmar |

| Intermittent saltexponering | Utmärkt | Idealisk för marina komponenter som inte ständigt är nedsänkta i vatten |

| Kontinuerlig nedsänkning | Måttlig | Kan kräva ytterligare skydd vid långvarig nedsänkning i vatten |

För kritiska marina tillämpningar rekommenderar jag ofta ytterligare skyddsåtgärder som specialbeläggningar eller katodiska skyddssystem för att komplettera Custom 455:s inneboende korrosionsbeständighet.

Motståndskraft mot kemisk korrosion

När det gäller kemisk exponering varierar Custom 455:s prestanda avsevärt beroende på den specifika miljön:

Motståndskraft mot syror

Custom 455 uppvisar rimlig beständighet mot utspädda organiska syror men kan vara känslig för starkare mineralsyror. I applikationer där syraexponering förekommer är koncentration, temperatur och exponeringstid kritiska faktorer att beakta.

Alkaliska lösningar

Materialet fungerar i allmänhet bättre i alkaliska miljöer än i sura. Det kan motstå måttliga koncentrationer av många basiska lösningar utan betydande försämring.

Industriella kemikalier

För industriell kemisk exponering visar Custom 455:

- God beständighet mot petroleumprodukter

- Måttlig beständighet mot många lösningsmedel

- Varierande prestanda med oxiderande kemikalier

Faktorer som påverkar korrosionsbeständigheten

Flera faktorer kan påverka hur effektivt Custom 455 motstår korrosion i verkliga tillämpningar:

Effekter av värmebehandling

Utskiljningshärdningsprocessen förbättrar de mekaniska egenskaperna, men kan samtidigt påverka korrosionsbeständigheten något. Under de år som jag har hjälpt kunder att välja material till precisionskomponenter har jag märkt att korrekta värmebehandlingsprotokoll är avgörande för att bibehålla optimal korrosionsbeständighet och samtidigt uppnå önskade hållfasthetsnivåer.

Standardåldringsbehandlingen (normalt 900-1050 °F) ger den bästa balansen mellan egenskaperna för de flesta tillämpningar. Överåldring kan minska den mekaniska hållfastheten något men kan marginellt förbättra korrosionsbeständigheten i vissa miljöer.

Överväganden om ytfinish

Ytfinishen spelar en avgörande roll för korrosionsegenskaperna. Det har vi på PTSMAKE kommit fram till:

- Slätare ytor förbättrar i allmänhet korrosionsbeständigheten

- Avlägsnande av fria järnpartiklar genom passivering är viktigt

- Elektropolering kan förbättra det skyddande passiva skiktet

För komponenter som kräver maximalt korrosionsskydd rekommenderar vi att man utöver materialvalet även specificerar lämplig ytbehandling.

Risker med galvanisk koppling

När Custom 455 används i sammansättningar med olika metaller blir galvanisk korrosion ett problem. Dess ädelhet i den galvaniska serien gör att den är i riskzonen när den kombineras med ädlare metaller som titan eller nickellegeringar, särskilt i elektrolytrika miljöer.

Jämförande analys med andra rostfria stål

För att sätta Custom 455:s kapacitet i perspektiv är det bra att jämföra den med andra vanliga rostfria stålkvaliteter:

| Rostfritt stål Kvalitet | Styrka Nivå | Motståndskraft mot korrosion | Bästa applikationer |

|---|---|---|---|

| Anpassad 455 | Mycket hög | Bra | Fästelement för flyg- och rymdindustrin, höghållfasta marina komponenter |

| 17-4 PH | Hög | Bra | Allmän industriell hårdvara, ventilkomponenter |

| 316 (austenitisk) | Måttlig | Utmärkt | Kemisk bearbetning, livsmedelsutrustning |

| 304 (austenitisk) | Måttlig | Mycket bra | Allmänt ändamål, arkitektonisk |

Även om austenitiska kvaliteter som 316 vanligtvis erbjuder överlägsen korrosionsbeständighet, kan de inte matcha Custom 455:s styrka. Detta gör Custom 455 till förstahandsvalet för applikationer som kräver både hög hållfasthet och rimligt korrosionsskydd.

Praktiska tillämpningar som utnyttjar Custom 455:s korrosionsbeständighet

Baserat på de korrosionsegenskaper som diskuterats utmärker sig Custom 455 i flera specifika tillämpningar:

- Fästelement och strukturella komponenter för flyg- och rymdindustrin som utsätts för varierande väderförhållanden

- Marin utrustning som arbetar i stänkzoner snarare än i kontinuerlig nedsänkning

- Höghållfasta komponenter i utrustning för livsmedelsbearbetning (med lämplig ytbehandling)

- Kirurgiska instrument som kräver både styrka och korrosionsbeständighet

På PTSMAKE har vi framgångsrikt bearbetat Custom 455-komponenter för kunder i dessa branscher och konsekvent levererat delar som bibehåller sin integritet även i utmanande servicemiljöer.

Läs mer om hur denna process påverkar materialvalet för ditt nästa projekt. ↩

Klicka här för att lära dig mer om utskiljningsförstärkningsmekanismer i högpresterande legeringar. ↩

Läs mer om hur denna tekniska egenskap påverkar materialvalet för precisionskomponenter. ↩

Lär dig hur specifika värmebehandlingar skapar denna unika mikrostruktur. ↩

Läs mer om hur detta elektrokemiska test hjälper till att förutsäga materialprestanda i verkligheten. ↩

Läs mer om hur denna materialegenskap skapar exceptionella prestanda inom flyg- och rymdindustrin. ↩

Klicka här för att se hur dessa partiklar i nanoskala dramatiskt förbättrar stålets prestanda. ↩

Läs mer om metallers kristallina strukturer och hur de påverkar materialegenskaperna i vår omfattande guide. ↩

Lär dig specifika skärverktygsstrategier för optimal verktygslivslängd med Custom 455. ↩

Denna skyddande ytfilm förhindrar ytterligare syrgasdiffusion och korrosionsangrepp. ↩