Att uppnå precision vid bearbetning av rostfritt stål 316L kan vara frustrerande. Jag har sett många tillverkare kämpa med verktygsslitage, dålig ytfinish och felaktiga dimensioner. Dessa problem innebär inte bara slöseri med värdefullt material utan leder också till kostsamma produktionsförseningar och kasserade detaljer.

För att uppnå precision vid bearbetning av rostfritt stål 316L ska du använda vassa hårdmetallverktyg, hålla rätt skärhastigheter (100-150 SFM) och se till att arbetsstycket sitter fast ordentligt. Använd rikligt med kylvätska, gör lätta skärningar och övervaka verktygsslitaget regelbundet för att bibehålla snäva toleranser.

Jag vill dela med mig av mer detaljerade insikter om 316L rostfritt stålbearbetning. De strategier som jag har beskrivit ovan är bara grunderna. Nedan kommer jag att förklara specifika skärparametrar, kriterier för verktygsval och avancerade tekniker som hjälper dig att uppnå exceptionella resultat med detta utmanande material.

Vad är 316L rostfritt stål?

Har du någonsin ställts inför utmaningar med metallkomponenter som korroderar eller går sönder i kritiska applikationer? Konsekvenserna av att använda fel typ av rostfritt stål kan bli allvarliga - från kostsamma utrustningsfel till potentiella säkerhetsrisker. Många ingenjörer och tillverkare kämpar för att hitta ett material som erbjuder både exceptionell korrosionsbeständighet1 och pålitlig styrka.

316L rostfritt stål är en lågkolhaltig variant av standard 316 rostfritt stål, som innehåller mindre än 0,03% kol. Det erbjuder överlägsen korrosionsbeständighet, utmärkt svetsbarhet och hög hållfasthet, vilket gör det idealiskt för krävande miljöer där vanliga rostfria stål kan misslyckas.

Kemisk sammansättning och struktur

De unika egenskaperna hos 316L rostfritt stål härrör från dess noggrant balanserade kemiska sammansättning. Här är en detaljerad uppdelning av dess elementära sammansättning:

| Element | Procentuellt intervall |

|---|---|

| Kol | ≤0,03% |

| Krom | 16-18% |

| Nickel | 10-14% |

| Molybden | 2-3% |

| Mangan | ≤2% |

| Kisel | ≤0,75% |

| Fosfor | ≤0,045% |

| Svavel | ≤0,03% |

| Järn | Balans |

Viktiga egenskaper och kännetecken

På PTSMAKE arbetar vi regelbundet med rostfritt stål 316L på grund av dess exceptionella egenskaper:

Motståndskraft mot korrosion

- Enastående motståndskraft mot grop- och spaltkorrosion

- Utmärkt prestanda i kloridmiljöer

- Överlägsen motståndskraft mot kemiska angrepp jämfört med 304-kvaliteter

Mekaniska egenskaper

- Utbyteshållfasthet: 170-310 MPa

- Draghållfasthet: 485-680 MPa

- Förlängning: >40%

- Hårdhet: Upp till 95 HRB

Fördelar jämfört med andra kvaliteter

Enligt min erfarenhet av tillverkning erbjuder 316L flera tydliga fördelar:

Förbättrad svetsbarhet

- Lägre kolhalt förhindrar utfällning av karbid

- Bibehåller korrosionsbeständighet i svetsade områden

- Minskar risken för intergranulär korrosion

Temperaturprestanda

- Utmärkt hållfasthet vid förhöjda temperaturer

- Bibehåller egenskaper från kryogen till 800°C

- Bättre motståndskraft mot skalning än 304-kvaliteter

Tillämpningar inom industrin

Medicintekniska produkter

Biokompatibiliteten hos 316L gör den avgörande för:

- Kirurgiska instrument

- Implanterbara enheter

- Laboratorieutrustning

- Utrustning för farmaceutisk bearbetning

Komponenter för flyg- och rymdindustrin

Vi bearbetar ofta 316L-delar för flyg- och rymdtillämpningar, bl.a:

- Bränslesystemets komponenter

- Rördelar för hydrauliska ledningar

- Fästelement och konsoler

- Delar till miljökontrollsystem

Kemisk bearbetning

Materialets korrosionsbeständighet är värdefull för:

- Lagringstankar

- Rörsystem för process

- Värmeväxlare

- Tryckkärl

Överväganden om tillverkning

När man arbetar med rostfritt stål 316L är det flera faktorer som måste beaktas:

Bearbetningsparametrar

- Lägre skärhastigheter jämfört med kolstål

- Skarpa verktyg krävs för att förhindra arbetshärdning

- Tillräcklig kylning för att bibehålla måttnoggrannheten

Ytbehandling

- Olika ytbehandlingsalternativ tillgängliga

- Elektropolering förbättrar korrosionsbeständigheten

- Korrekt rengöring är avgörande för optimal prestanda

Kostnads- och nyttoanalys

Även om 316L vanligtvis kostar mer än standardkvaliteter, motiverar dess fördelar ofta investeringen:

Långsiktiga förmåner

- Minskade krav på underhåll

- Förlängd livslängd

- Lägre utbytesfrekvens

- Minskad stilleståndstid

Överväganden om initial investering

- Materialkostnadspremie jämfört med 304-kvaliteter

- Högre bearbetningskostnader på grund av verktygsslitage

- Ytterligare krav på efterbearbetning

Riktlinjer för materialval

För att avgöra om 316L är lämpligt för din applikation, tänk efter:

Miljöfaktorer

- Exponering för frätande kemikalier

- Driftstemperaturområde

- Förekomst av klorider

- Krav på hygien

Mekaniska krav

- Lastbärande kapacitet

- Utmattningshållfasthet

- Slagtålighet

- Slitstyrka

Regulatorisk efterlevnad

- FDA-krav

- ASME-koder

- Branschspecifika standarder

- Miljöbestämmelser

I vår tillverkningsanläggning har vi funnit att 316L rostfritt stål är ett exceptionellt material för krävande applikationer. Dess kombination av korrosionsbeständighet, styrka och svetsbarhet gör det till ett tillförlitligt val för kritiska komponenter i olika branscher. Även om den initiala kostnaden kan vara högre än för andra kvaliteter, gör de långsiktiga fördelarna det ofta till den mest kostnadseffektiva lösningen för utmanande miljöer.

Varför är maskinbearbetning av 316L rostfritt stål en utmaning?

Varje vecka får jag förfrågningar från kunder som kämpar med bearbetning av 316L rostfritt stål. Deras frustration är befogad - verktygen slits ut i förtid, detaljerna blir förvridna och produktionskostnaderna skjuter i höjden. Vad som är ännu mer oroande är att dessa problem ofta leder till missade deadlines och kasserade delar, vilket skapar en dominoeffekt av produktionsförseningar.

Bearbetning av 316L rostfritt stål är en utmaning främst på grund av dess höga härdningshastighet, låga värmeledningsförmåga och exceptionella seghet. Dessa egenskaper orsakar snabbt verktygsslitage, överdriven värmeutveckling under skärning och svår spånbildning, vilket gör det till ett av de mest krävande materialen att bearbeta exakt.

Fenomenet arbetshårdnande

Arbetshärdning är kanske den största utmaningen vid bearbetning av 316L rostfritt stål. När vi skär i detta material blir det hårdare i skärzonen, vilket skapar ett segt skikt som motstår ytterligare bearbetning. Detta fenomen leder till:

- Ökade skärkrafter

- Påskyndat verktygsslitage

- Problem med ytans kvalitet

- Problem med måttnoggrannhet2

Utmaningar inom termisk hantering

Den låga värmeledningsförmågan hos rostfritt stål 316L skapar flera komplikationer vid bearbetningen:

| Värmerelaterade problem | Påverkan på maskinbearbetning | Potentiella konsekvenser |

|---|---|---|

| Koncentration av värme | Skäreggen utsätts för alltför hög termisk belastning | För tidigt verktygsbrott |

| Dålig värmeavledning | Värme byggs upp i arbetsstycket | Felaktigheter i dimensionerna |

| Termisk expansion | Materialet expanderar under bearbetningen | Problem med toleranskontroll |

| Uppbyggd kantformation | Materialet svetsas till skärverktyget | Dålig ytfinish |

Svårigheter med chipkontroll

En av de mest frustrerande aspekterna vid bearbetning av 316L rostfritt stål är spånhanteringen. Materialets höga duktilitet leder till:

Långa, trådiga chips

Dessa chips kan:

- Linda runt verktyget och arbetsstycket

- Orsakar repor på ytan

- Skapa säkerhetsrisker för operatörerna

- Avbryta automatiska bearbetningsoperationer

Inkonsekvent spånbrytning

Materialets seghet gör det svårt att åstadkomma en jämn spånbrytning, vilket leder till

- Minskad processäkerhet

- Ökad inblandning av operatören

- Högre risk för skador på verktyget

- Kompromissad ytfinish

Hantering av verktygslivslängd

Kombinationen av arbetshärdning och värmeutveckling påverkar verktygens livslängd avsevärt:

Vanliga förslitningsmönster för verktyg

Slitage på flanken

- Uppstår snabbt på grund av slipande egenskaper

- Påverkar måttnoggrannheten

- Kräver frekventa verktygsbyten

Kraterförslitning

- Formar på verktygets räfflingsyta

- Försvagad skäregg

- Kan leda till katastrofalt verktygsfel

Uppbyggd kant

- Ändrar verktygsgeometri

- Påverkar ytfinishen

- Skapar instabila skärförhållanden

Frågor om ytkvalitet

Att uppnå och bibehålla en god ytkvalitet är en särskild utmaning:

Bidragande faktorer

- Skiktbildning vid arbetshärdning

- Uppbyggda kantavlagringar

- Värmepåverkade zoner

- Mönster för verktygsslitage

- Störningar i chipflödet

Dessa faktorer resulterar ofta i:

- Variationer i ytjämnhet

- Matningsmärken

- Material som smetas ut

- Mikro-burrbildning

Skärparametrarnas känslighet

316L rostfritt stål är mycket känsligt för skärparametrar:

| Parameter | Påverkan | Optimeringsutmaning |

|---|---|---|

| Skärhastighet | Värmeutveckling kontra produktivitet | Hitta optimal balans |

| Matningshastighet | Spånbildning kontra verktygets livslängd | Upprätthålla konsekvent spånbrytning |

| Skärdjup | Materialavverkning kontra skärkrafter | Hantering av arbetshärdning |

| Verktygsgeometri | Spånkontroll kontra verktygsstyrka | Välja lämplig verktygskonstruktion |

Ekonomisk påverkan

Utmaningarna vid bearbetning av rostfritt stål 316L har betydande ekonomiska konsekvenser:

Högre verktygskostnader

- Mer frekventa verktygsbyten

- Premium verktygskvaliteter krävs

- Speciella beläggningsbehov

Minskad produktivitet

- Lägre skärhastigheter

- Mer frekventa maskinstopp

- Förlängda cykeltider

Kvalitetsrelaterade kostnader

- Högre krav på inspektion

- Ökad skrotningsgrad

- Kostnader för omarbetning

Ytterligare processkrav

- Särskilda kylvätskebehov

- Förbättrade övervakningssystem

- Mer uppmärksamhet från operatören

Dessa utmaningar gör bearbetning av 316L rostfritt stål till en komplex process som kräver noggrann planering, rätt verktygsval och optimerade skärparametrar. För att lyckas måste man förstå och hantera var och en av dessa utmaningar och samtidigt upprätthålla en balans mellan produktivitet, kvalitet och kostnadseffektivitet.

Vilka är de bästa bearbetningsteknikerna för rostfritt stål 316L?

Maskinbearbetning av 316L rostfritt stål kan vara en verklig utmaning för många tillverkare. Materialets höga duktilitet och härdande egenskaper leder ofta till stort verktygsslitage, dålig ytfinish och ökade produktionskostnader. Jag har sett många kunder kämpa med dessa problem, särskilt när de saknar rätt bearbetningsmetod.

Enligt min erfarenhet på PTSMAKE är de bästa bearbetningsteknikerna för rostfritt stål 316L en kombination av rätt verktygsval, optimerade skärparametrar och specifika bearbetningsstrategier. Detta inkluderar användning av hårdmetallverktyg, måttliga skärhastigheter och adekvata kylningsmetoder för att uppnå optimala resultat.

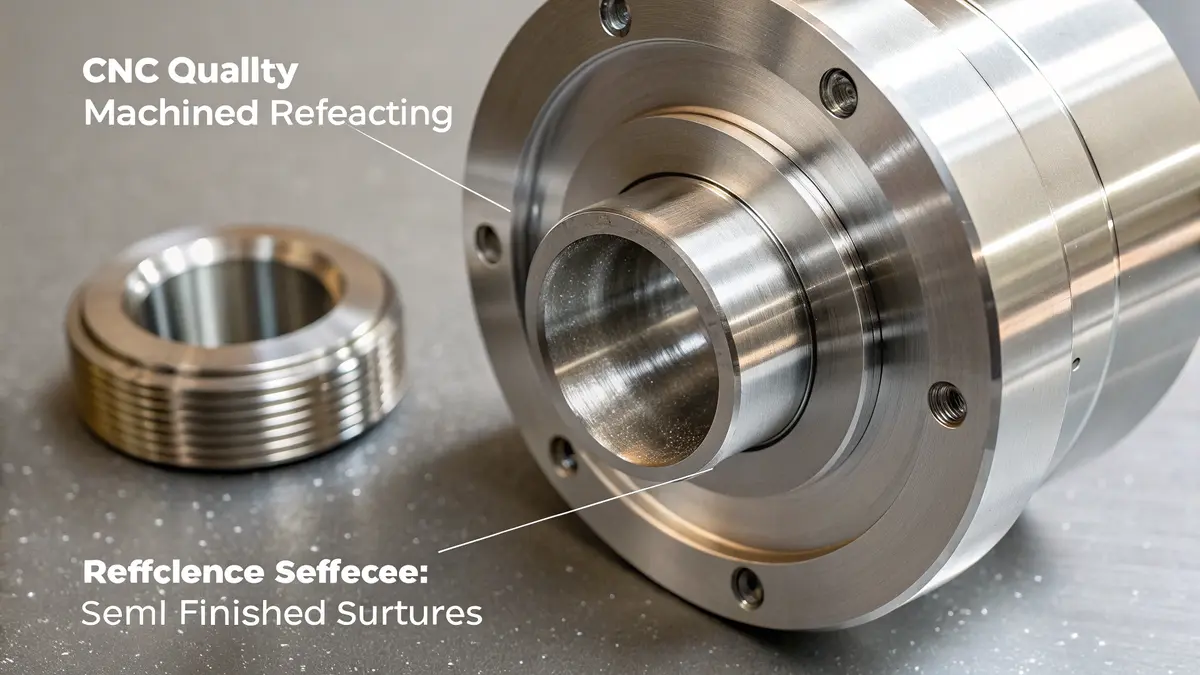

Optimera parametrar för CNC-fräsning

CNC-fräsning av 316L rostfritt stål kräver noggrann uppmärksamhet på skärparametrarna. Jag rekommenderar att du använder dessa specifika inställningar för att få optimala resultat:

| Parameter | Rekommenderat intervall | Anteckningar |

|---|---|---|

| Skärhastighet | 100-150 m/min | Högre hastigheter för efterbehandling |

| Matningshastighet | 0,1-0,2 mm/tand | Reducera för bättre finish |

| Skärdjup | 0,5-2,0 mm | Beror på typ av operation |

| Engagemang för verktyg | 30-40% av verktygets diameter | Förhindrar överbelastning av verktyget |

Nyckeln till framgångsrik fräsning ligger i att bibehålla en jämn spånbildning. Jag ser alltid till att spånorna evakueras ordentligt genom lämplig kylvätskeapplicering och skärstrategier. För komplexa geometrier föredrar jag att använda stigfräsning framför konventionell fräsning för att minska arbetshärdningen.

Effektiva vändningsmöjligheter

Vid svarvning i rostfritt stål 316L är valet av verktyg avgörande. Här är mitt beprövade tillvägagångssätt:

| Typ av operation | Verktygsmaterial | Typ av beläggning |

|---|---|---|

| Grovbearbetning | Hårdmetall | PVD TiAlN |

| Efterbehandling | Keramik | CVD Al2O3 |

| Gängning | Hårdmetall | TiN |

Jag har funnit att en positiv spånvinkel (8-12 grader) bidrar till att minska skärkrafterna och förbättra ytfinheten. Följande parametrar fungerar bra:

| Vridande parameter | Grovbearbetning | Efterbehandling |

|---|---|---|

| Skärhastighet | 80-120 m/min | 120-150 m/min |

| Matningshastighet | 0,2-0,3 mm/varv | 0,05-0,15 mm/varv |

| Skärdjup | 1,5-3,0 mm | 0,2-0,5 mm |

Borrningstekniker

Borrning av 316L kräver särskild uppmärksamhet för att förhindra arbetshärdning och säkerställa hålets noggrannhet:

| Aspekt | Rekommendation | Syfte |

|---|---|---|

| Typ av borr | Hårdmetallspetsad | Bättre slitstyrka |

| Punktvinkel | 130-135° | Förbättrad spånbrytning |

| Helix-vinkel | 30-35° | Effektiv spånevakuering |

För framgångsrika borrningar följer jag alltid dessa riktlinjer:

- Börja med pilothål för djup som är större än 3x diametern

- Använd peckborrningscykler för djupa hål

- Upprätthåll konsekventa matningshastigheter

- Använd kylvätska med högt tryck när det är möjligt

Strategier för kylning och smörjning

Korrekt kylning är avgörande för bearbetning av 316L rostfritt stål. Jag rekommenderar:

| Metod för kylning | Tillämpning | Fördelar |

|---|---|---|

| Översvämning av kylvätska | Allmän maskinbearbetning | Temperaturreglering |

| Kylning genom verktyg | Djupa hål/fickor | Bättre evakuering av spån |

| Kylning av dimma | Lätta snitt | Minskad termisk chock |

Hantering av verktygslivslängd

För att maximera verktygens livslängd vid bearbetning av rostfritt stål 316L fokuserar jag på:

- Regelbunden övervakning av verktygsslitage

- Implementera korrekta verktygsbanor

- Upprätthålla konsekventa skärparametrar

- Använda lämpliga verktygsbeläggningar

Här är min strategi för att hantera livet med verktyg:

| Verktygstyp | Förväntad livslängd | Indikatorer för slitage |

|---|---|---|

| Ändfräsar | 120-150 minuter | Flankslitage >0,3 mm |

| Svarvinsatser | 15-20 minuter | Slitage på krater |

| Borrkronor | 100-120 hål | Slitage på hörn |

Dessa tekniker har konsekvent hjälpt mig att uppnå optimala resultat vid bearbetning av 316L rostfritt stål. Nyckeln är att upprätthålla en balans mellan produktivitet och verktygslivslängd och samtidigt säkerställa att detaljkvaliteten uppfyller specifikationerna. Kom ihåg att dessa parametrar kan behöva justeras beroende på maskinens specifika kapacitet och detaljens krav.

För att optimera bearbetningsprocesser för rostfritt stål 316L är det viktigt att övervaka och justera dessa parametrar baserat på faktiska prestanda. Jag kontrollerar regelbundet ytfinhet, verktygsslitage och bearbetningskrafter för att finjustera inställningarna för specifika applikationer.

Vilka skärverktyg är bäst för rostfritt stål 316L?

Valet av skärverktyg för rostfritt stål 316L kan vara en riktig huvudvärk för många tillverkare. Jag har sett många kunder kämpa med snabbt verktygsslitage, dålig ytfinhet och inkonsekventa resultat vid bearbetning av detta tuffa material. Fel verktygsval innebär inte bara slöseri med pengar utan leder också till produktionsförseningar och kvalitetsproblem.

För rostfritt stål 316L ger skärverktyg av hårdmetall med specialbeläggningar som TiAlN eller AlCrN bästa prestanda. Dessa verktyg bör ha positiva spånvinklar och vassa skäreggar för att minska arbetshärdningen. Keramiska verktyg rekommenderas för höghastighetsbearbetning.

Val av verktygsmaterial

Valet av verktygsmaterial är avgörande vid bearbetning av 316L rostfritt stål. Jag rekommenderar att man använder belagda hårdmetallverktyg för de flesta tillämpningar. Här kan du läsa om varför olika verktygsmaterial fungerar olika bra:

- Verktyg av hårdmetall: Dessa ger den bästa balansen mellan hårdhet och seghet. För 316L rekommenderar jag särskilt submikronkorniga hårdmetallkvaliteter.

- Keramiska verktyg: Idealiska för höghastighetsfinbearbetning men mindre lämpliga för grovbearbetning på grund av sin sprödhet.

- Höghastighetsstål (HSS): Rekommenderas generellt inte på grund av snabbt slitage vid bearbetning av 316L.

Beläggningsteknik

Rätt beläggning kan avsevärt förlänga verktygens livslängd vid bearbetning av 316L rostfritt stål. Här är de mest effektiva alternativen:

| Typ av beläggning | Fördelar | Bästa applikationer |

|---|---|---|

| TiAlN | Hög värmebeständighet, utmärkt slitageskydd | Maskinbearbetning för allmänna ändamål |

| AlCrN | Överlägsen oxidationsbeständighet, hög hårdhet | Höghastighetsoperationer |

| TiCN | God seghet, minskad friktion | Kapning med medelhög hastighet |

| nACo | Förbättrad hårdhet, värmebeständighet | Efterbearbetning |

Optimala verktygsgeometrier

Verktygsgeometrin spelar en avgörande roll för framgångsrik 316L-bearbetning. Baserat på min erfarenhet från PTSMAKE är dessa geometriska egenskaper avgörande:

Krökvinkel

- Positiva räfflingsvinklar3 (8-12 grader) minskar skärkrafterna

- Hjälper till att förhindra arbetshårdnande

- Förbättrar spånevakuering

Avlastningsvinkel

- Primär avlastningsvinkel: 6-8 grader

- Sekundär avlastningsvinkel: 12-15 grader

- Förhindrar gnidning och värmeutveckling

Förberedelse av kanter

- Vassa skäreggar för bättre penetration

- Lätt slipning (0,001-0,002 tum radie) för att förhindra kantflisning

- Balanserad kantstyrka och skärpa

Optimering av skärparametrar

För att maximera verktygets livslängd och ytfinhetens kvalitet fungerar dessa skärparametrar bäst för 316L:

Hastighet och matningshastigheter

- Skärhastighet: 100-150 sfm för allmän maskinbearbetning

- Matningshastighet: 0,004-0,008 ipr för finbearbetning

- Skärdjup: 0,020-0,080 tum för grovbearbetning

Strategi för kylvätska

- Högtryckskylvätska (1000+ PSI) rekommenderas

- Kylning genom verktyget föredras

- Rikligt kylvätskeflöde för att förhindra arbetshärdning

Hantering av verktygslivslängd

Effektiv hantering av verktygens livslängd är avgörande vid bearbetning av 316L:

Övervakning av slitage

- Regelbunden kontroll av skäreggar

- Övervaka strömförbrukningen

- Kontrollera kvaliteten på ytfinishen

Kriterier för verktygsbyte

- Slitage på flanken: Maximalt 0,012 tum

- Kraterförslitning: Före genombrott för beläggning

- Försämrad ytfinish

Avancerade bearbetningsstrategier

För bästa resultat med 316L rekommenderar jag dessa avancerade strategier:

Trokoidal fräsning

- Minskar verktygens engagemang

- Upprätthåller konsekventa skärkrafter

- Förlänger verktygens livslängd avsevärt

Höghastighetsbearbetning

- Använd keramiska verktyg

- Lätta snitt vid höga hastigheter

- Förbättrad ytfinish

Adaptiv foderkontroll

- Justerar matningshastigheten baserat på belastning

- Förhindrar överbelastning av verktyget

- Optimerar materialavverkningshastigheten

Genom att följa dessa riktlinjer och välja rätt skärverktyg kan du uppnå utmärkta resultat vid bearbetning av rostfritt stål 316L. Nyckeln är att balansera kraven på verktygslivslängd, produktivitet och ytfinhet. Kom ihåg att den initiala verktygskostnaden inte ska vara det primära urvalskriteriet - se till den totala kostnaden per detalj, inklusive verktygslivslängd och produktivitetsfaktorer.

Vilka är de bästa strategierna för kylvätska och smörjning?

Bearbetning av 316L rostfritt stål utan korrekt kylning och smörjning är som att försöka skära genom metall med en varm kniv. Den kraftiga värmeutvecklingen påskyndar inte bara verktygsslitaget utan leder också till dålig ytfinhet och felaktiga dimensioner. När verktygen överhettas skjuter produktionskostnaderna i höjden på grund av frekventa byten och kasserade delar.

Den mest effektiva kylvätskestrategin för bearbetning av rostfritt stål 316L kombinerar översvämningskylning med högtryckstillförsel genom verktyget, med oljebaserade skärvätskor med en koncentration på 6-8%. Detta tillvägagångssätt minskar värmeutvecklingen avsevärt, förhindrar arbetshärdning och förlänger verktygets livslängd med upp till 40%.

Förstå olika typer av kylvätskor och deras användningsområden

När det gäller bearbetning av rostfritt stål 316L är det avgörande att välja rätt kylvätska. Jag har tagit fram en omfattande jämförelse av olika typer av kylvätskor baserat på deras effektivitet:

| Typ av kylvätska | Fördelar | Nackdelar | Bästa applikationer |

|---|---|---|---|

| Semi-syntetisk | Bra kylning, måttlig kostnad | Mindre smörjning än rena oljor | Maskinbearbetning för allmänna ändamål |

| Syntetisk | Utmärkt kylning, ren drift | Begränsad smörjning | Höghastighetsoperationer |

| Löslig olja | Överlägsen smörjning, bra kylning | Kan orsaka missfärgning | Kraftig skärning |

| Straight Oil | Maximal smörjning | Dålig värmeavledning | Låg hastighet, tunga snitt |

Optimala metoder för tillförsel av kylvätska

Det sätt på vilket vi tillför kylvätska till skärzonen har stor betydelse för bearbetningsprestandan. Högtryckssystem för kylvätsketillförsel har visat sig vara särskilt effektiva för rostfritt stål 316L. Här får du veta varför:

- Tränger igenom ångspärren som bildats under kapningen

- Bryter flis effektivt för att förhindra fågelbo

- Ger konsekvent kylning vid gränssnittet mellan verktyg och arbetsstycke

- Bibehåller stabila skärtemperaturer

För optimalt resultat rekommenderar jag:

- Tryckinställningar mellan 800-1000 PSI för de flesta operationer

- Flera munstyckspositioner för fullständig täckning

- Regelbundet underhåll av kylvätsketillförselsystem

- Korrekt filtrering för att avlägsna metallpartiklar

Koncentrationsstyrning och övervakning

Att upprätthålla rätt koncentration av kylvätska är avgörande för jämn prestanda. De rekommenderade stegen inkluderar:

- Regelbundna koncentrationstester (minst två gånger per vecka)

- Bibehåller 6-8%-koncentrationen för de flesta tillämpningar

- Använda refraktometrar för exakta mätningar

- Dokumentation och uppföljning av koncentrationsnivåer

Förhindra arbetshärdning genom korrekt smörjning

Härdning av arbetet4 är en vanlig utmaning vid bearbetning av 316L rostfritt stål. Effektiva smörjstrategier hjälper till att förebygga detta problem genom att:

- Minskar friktionen vid skärgränssnittet

- Upprätthålla konsekventa skärtemperaturer

- Förhindrar uppbyggnad av kanter

- Möjliggör stabil chipsbildning

Tekniker för förbättring av ytkvalitet

För att uppnå en överlägsen ytfinish på rostfritt stål 316L rekommenderar jag att du använder dig av dessa strategier:

Temperaturreglering

- Upprätthåller ett jämnt kylvätskeflöde

- Övervaka kylvätskans temperatur

- Använd kylaggregat vid behov för att bibehålla optimal temperatur

Tryckoptimering

- Justera kylvätsketrycket baserat på drifttyp

- Använd högtryck för djupa hål och svåra detaljer

- Implementera pulsad kylvätsketillförsel för vissa applikationer

Krav på filtrering

- Använd minst 20-mikron filtrering

- Implement magnetiska separatorer

- Regelbunden rengöring och underhåll av systemet

Miljö- och hälsoaspekter

Samtidigt som vi fokuserar på prestanda måste vi också ta hänsyn till miljöpåverkan och arbetarnas säkerhet:

Säkerhetsåtgärder

- Korrekta ventilationssystem

- Regelbunden testning av kylvätska för bakterier

- lämplig personlig skyddsutrustning för operatörer

- Stänkskydd och kapslingar

Miljöpåverkan

- Alternativ för återvinningsbar kylvätska

- Korrekta förfaranden för bortskaffande

- Strategier för minimal avfallsgenerering

Kostnadseffektivt genomförande

För att maximera avkastningen på investeringar i kyl- och smörjsystem:

Inledande inställning

- Investera i högkvalitativa system för kylvätsketillförsel

- Installera lämplig filtreringsutrustning

- Utbilda operatörerna i korrekt användning och underhåll

Löpande förvaltning

- Regelbundet underhåll av systemet

- Program för återvinning av kylvätska

- Dokumentation av förbrukning och prestanda

Övervakning av prestanda

- Följ upp förbättringar av verktygens livslängd

- Övervaka kvaliteten på ytfinishen

- Dokumenterad minskning av skrotningsfrekvensen

Genom att noggrant implementera dessa strategier kan du avsevärt förbättra bearbetningen av rostfritt stål 316L. Nyckeln är att vara konsekvent i sin kyl- och smörjstrategi och att regelbundet övervaka och justera parametrarna baserat på prestandadata.

Hur bibehåller man precision och ytfinhet?

Upprätthålla konsekvent precision och ytfinish i CNC-bearbetning5 kan vara en stor utmaning. Jag har sett många tillverkare kämpa med måttnoggrannhet och ytkvalitet, särskilt när de arbetar med krävande material som rostfritt stål 316L. Dessa problem leder ofta till kostsamma omarbetningar, projektförseningar och frustrerade kunder.

För att bibehålla precisionen och ytfinheten vid CNC-bearbetning måste man implementera optimala skärparametrar, använda lämpliga verktygsstrategier och upprätthålla strikta kvalitetskontrollåtgärder. Viktiga faktorer är rätt verktygsval, optimering av skärhastigheten och regelbunden maskinkalibrering för att säkerställa konsekventa resultat.

Val och hantering av verktyg

Grunden för att uppnå utmärkt ytfinhet börjar med rätt val av verktyg. Jag rekommenderar att du följer dessa viktiga principer:

- Välj verktyg med lämplig beläggningsteknik

- Behåll skarpa skäreggar

- Använd styva verktygshållare för att minimera vibrationer

- Implementera regelbunden övervakning av verktygsslitage

Här följer en detaljerad sammanställning av rekommenderade verktygsparametrar för rostfritt stål 316L:

| Verktygstyp | Beläggning | Rekommenderad hastighet (SFM) | Matningshastighet (IPR) |

|---|---|---|---|

| Skaftfräs i hårdmetall | AlTiN | 250-300 | 0.002-0.004 |

| Keramisk insats | Si3N4 | 400-500 | 0.004-0.006 |

| CBN-verktyg | CBN | 500-600 | 0.003-0.005 |

Optimering av skärparametrar

Rätt skärparametrar är avgörande för att bibehålla både precision och ytfinhet:

Skärhastighet

- Börja med försiktiga hastigheter

- Öka gradvis samtidigt som ytkvaliteten övervakas

- Justera baserat på verktygens slitagemönster

Matningshastighet

- Anpassning till materialets egenskaper

- Tänk på verktygsgeometrin

- Justera för olika operationer (grovbearbetning vs. slutbearbetning)

Skärdjup

- Använd lämpligt djup för materialets hårdhet

- Upprätthålla ett konsekvent engagemang

- Balansera materialavverkningshastigheten med kraven på ytfinhet

Maskinunderhåll och kalibrering

Regelbundet maskinunderhåll är avgörande för ett jämnt resultat:

Dagliga kontroller

- Nivåer och koncentration av kylvätska

- Procedurer för uppvärmning av maskinen

- Inspektion av verktygets skick

Veckovis underhåll

- Smörjning på rätt sätt

- Mätning av axelns glapp

- Verifiering av spindelutfall

Månatlig kalibrering

- Verifiering av geometrisk noggrannhet

- Justering av termisk kompensation

- Kontroll av axeluppriktning

Avancerade efterbehandlingstekniker

För att uppnå överlägsen ytfinish:

Höghastighetsbearbetning (HSM)

- Implementera trokoidala verktygsbanor

- Använda specialiserade CAM-strategier

- Upprätthålla en jämn chipbelastning

Avslutande pass

- Lätt skärdjup

- Högre spindelvarvtal

- Minskade matningshastigheter

Åtgärder för kvalitetskontroll

Jag har infört dessa kvalitetskontrollrutiner:

Inspektion under processens gång

- Regelbundna dimensionskontroller

- Mätning av ytjämnhet

- Övervakning av verktygsslitage

Miljökontroll

- Övervakning av temperatur

- Vibrationskontroll

- Förebyggande av damm och föroreningar

Dokumentation

- Registrering av processparametrar

- Spårning av kvalitetsmått

- Dokumentation av avvikelser

Felsökning av vanliga problem

Baserat på min erfarenhet följer här lösningar på vanliga problem med precision och ytfinhet:

Ytjämnhet

- Kontrollera om verktyget är slitet

- Verifiera skärparametrarna

- Säkerställ korrekt applicering av kylvätska

Dimensionell noggrannhet

- Övervaka termiska effekter

- Kontrollera fixturens styvhet

- Verifiera programmets riktighet

Verktygets livslängd

- Optimera skärparametrarna

- Implementera korrekta verktygsbanor

- Använd lämpliga kylstrategier

Genom att implementera dessa strategier kan du upprätthålla en jämn precision och ytfinhet i din CNC-bearbetning. Nyckeln är att etablera ett systematiskt tillvägagångssätt för processtyrning och att upprätthålla det rigoröst. Kom ihåg att utmärkt maskinbearbetning inte handlar om att följa en enda regel, utan snarare om att förstå och kontrollera alla variabler som påverkar slutresultatet.

Vilka strategier minskar verktygsslitaget och förlänger verktygens livslängd?

Bearbetning av 316L rostfritt stål är som att gå på lina - ett enda felsteg och dina skärverktyg kan gå sönder i förtid. Jag har sett många tillverkare kämpa med överdrivet verktygsslitage, vilket leder till ökade kostnader och produktionsförseningar. Det här materialets utmanande natur i kombination med felaktiga bearbetningsstrategier skapar en perfekt storm för verktygsdestruktion.

För att minska verktygsslitaget och förlänga verktygens livslängd vid bearbetning av rostfritt stål 316L ska man använda optimerade skärparametrar, lämpliga verktygsbeläggningar och effektiva verktygsbanestrategier. Dessa metoder, i kombination med korrekt kylningsteknik, kan avsevärt öka verktygens livslängd och förbättra bearbetningseffektiviteten.

Förstå mekanismerna bakom verktygsslitage

Verktygsslitage vid bearbetning av rostfritt stål 316L uppstår genom flera olika mekanismer. Den höga härdningstendensen och den låga värmeledningsförmågan hos 316L skapar svåra skärförhållanden. Jag har identifierat dessa primära slitagetyper:

- Abrasivt slitage: På grund av hårda partiklar i arbetsstycket

- Slitage av lim: Materialuppbyggnad på skäreggar

- Diffusionsslitage: Kemisk reaktion vid höga temperaturer

- Oxidationsslitage: Nedbrytning av ytan genom värmeexponering

Optimerade skärparametrar

Valet av rätt skärparametrar är avgörande för att förlänga verktygens livslängd. Baserat på våra omfattande tester på PTSMAKE har jag tagit fram den här parameterguiden:

| Parameter | Rekommenderat intervall | Påverkan på verktygets livslängd |

|---|---|---|

| Skärhastighet | 100-150 m/min | Lägre hastigheter minskar värmeutvecklingen |

| Matningshastighet | 0,1-0,2 mm/varv | Måttliga flöden förhindrar överdrivet våld |

| Skärdjup | 0,5-2,0 mm | Grunda skär minskar verktygets belastning |

| Engagemang för verktyg | 30-40% | Korrekt inkoppling förhindrar överbelastning |

Avancerade strategier för verktygsbanor

Genom att implementera smarta verktygsbanestrategier påverkas verktygens livslängd avsevärt. Här är de mest effektiva metoderna:

Trokoidal fräsning

- Upprätthåller konsekvent verktygsengagemang

- Minskar skärkrafterna och värmeutvecklingen

- Möjliggör högre matningshastigheter med mindre verktygsbelastning

Dynamisk fräsning

- Optimerar verktygsbelastningen under hela snittet

- Eliminerar skarpa riktningsförändringar

- Ger bättre spånevakuering

Val av verktygsbeläggning

Rätt beläggning kan dramatiskt förlänga verktygens livslängd. Det här är de mest effektiva alternativen för 316L:

TiAlN-beläggningar

- Motståndskraft mot höga temperaturer

- Utmärkt slitageskydd

- Överlägsen oxidationsbeständighet

AlCrN-beläggningar

- Förbättrad hårdhet

- Bättre termisk stabilitet

- Förbättrad spånevakuering

Kyl- och smörjteknik

Korrekt kylning är avgörande för att förlänga verktygets livslängd. Jag rekommenderar:

Kylvätska med högt tryck

- Förbättrar spånbrytningen

- Sänker skärtemperaturen

- Förlänger verktygens livslängd med 40-60%

Kryogenisk kylning

- Bibehåller verktygets hårdhet

- Förhindrar termisk uppmjukning

- Minskar kemiskt slitage

Optimering genom övervakning

Övervakning av verktygsslitage hjälper till att optimera bearbetningsstrategier:

Övervakning i realtid

- Spåra skärkrafter

- Övervaka strömförbrukningen

- Upptäck progression av verktygsslitage

Förutseende underhåll

- Schemalägga verktygsbyten

- Förhindra katastrofala fel

- Optimera verktygsanvändningen

Överväganden om verktygshållare

Rätt inställning av verktygshållaren påverkar verktygets livslängd avsevärt:

Krav på styvhet

- Använd kortare verktygslängder när det är möjligt

- Säkerställ korrekt balans i verktygshållaren

- Minimera rundgång

Termisk hantering

- Välj hållare med god värmeavledning

- Överväg krympbara hållare för precision

- Använd korrekta monteringstekniker

Riktlinjer för processintegration

Följ dessa riktlinjer för en framgångsrik implementering:

Inledande inställning

- Verifiera verktygsmaskinens skick

- Kontrollera spindelns uppriktning

- Säkerställ korrekt fixering av arbetsstycket

Validering av processer

- Börja med konservativa parametrar

- Övervaka de första resultaten

- Justering baserad på prestation

Ekonomiska överväganden

För att optimera verktygens livslängd måste man balansera flera faktorer:

Kostnadsanalys

- Kostnader för verktygsbyte

- Stilleståndstid för maskiner

- Effektiv produktion

Prestationsmått

- Delar per verktyg

- Kvalitet på ytfinish

- Dimensionell noggrannhet

Dessa strategier kan, när de tillämpas på rätt sätt, förlänga verktygens livslängd med 200-300% vid bearbetning av rostfritt stål 316L. Nyckeln är att ha en balanserad strategi och ta hänsyn till alla faktorer som påverkar verktygsslitaget. Regelbunden övervakning och justering av dessa parametrar säkerställer optimala resultat och konsekvent prestanda.

Hur förbättrar CNC-tekniken effektiviteten i bearbetningen?

Att tillverka delar i rostfritt stål 316L har alltid varit en utmaning på grund av dess höga korrosionsbeständighet och hållbarhet. Traditionella bearbetningsmetoder resulterar ofta i överdrivet verktygsslitage, långa produktionstider och ojämn kvalitet. Dessa problem blir särskilt frustrerande när man har att göra med komplexa geometrier eller beställningar av stora volymer.

CNC-tekniken revolutionerar maskinbearbetningens effektivitet genom automatiserade processer, exakta styrsystem och optimerade skärparametrar. Moderna CNC-maskiner integrerar höghastighetsbearbetning, adaptiv styrning och automatiserade verktygsbyten för att minska cykeltiderna och samtidigt bibehålla enastående noggrannhet.

Kapacitet för höghastighetsbearbetning

Höghastighetsbearbetning (HSM) har förändrat hur vi arbetar med 316L rostfritt stål. På PTSMAKE har vi implementerat HSM-teknik som arbetar med spindelhastigheter på upp till 20.000 varv/min. Denna utveckling gör det möjligt för:

- Snabbare materialavverkningshastigheter

- Minskad värmeutveckling i skärzonen

- Bättre kvalitet på ytfinishen

- Förlängd verktygslivslängd

Kombinationen av höga spindelhastigheter och optimerade skärparametrar resulterar i en minskning av bearbetningstiden med upp till 40% jämfört med konventionella metoder.

Integration av adaptiva styrsystem

Moderna CNC-maskiner använder sofistikerade adaptiva styrsystem som kontinuerligt övervakar och justerar bearbetningsparametrarna. Dessa system ger:

| Parameter | Funktion | Förmån |

|---|---|---|

| Matningshastighet | Justeras automatiskt baserat på skärbelastning | Förhindrar att verktyget går sönder |

| Skärhastighet | Optimerar baserat på materialets hårdhet | Maximerar verktygets livslängd |

| Skärdjup | Varierar beroende på ytans beskaffenhet | Säkerställer jämn kvalitet |

| Verktygsslitage | Övervakar verktygets skick i realtid | Minskar skrotningsfrekvensen |

Automatiserade verktygsbytesmekanismer

Integrationen av automatiserade verktygsbytessystem minskar avsevärt tiden utan bearbetning. Våra avancerade verktygsmagasin kan rymma upp till 60 verktyg, vilket möjliggör:

- Snabba verktygsbyten (under 3 sekunder)

- Kortare installationstid

- Minimalt ingripande av operatören

- Kontinuerliga bearbetningsoperationer

Smart programmering och optimering

Moderna CNC-system innehåller intelligenta programmeringsfunktioner som ökar effektiviteten:

CAM-integration

- Automatiserad generering av verktygsbanor

- Detektering och undvikande av kollisioner

- Optimalt val av skärstrategi

Simulering av processer

- Verifiering av virtuell maskinbearbetning

- Uppskattning av cykeltid

- Förebyggande av fel före faktisk skärning

Övervakning och analys i realtid

Avancerad CNC-teknik ger omfattande övervakningsmöjligheter:

- Spårning av maskinprestanda

- Mätetal för kvalitetskontroll

- Data om produktionseffektivitet

- Varningar för förebyggande underhåll

Detta datadrivna arbetssätt gör att vi kan identifiera flaskhalsar och optimera processerna kontinuerligt.

Förbättringar av energieffektiviteten

Moderna CNC-system har energibesparande funktioner:

- Intelligent energihantering

- Optimerade axelrörelser

- Regenerativa bromssystem

- Standby-läge under inaktiva perioder

Dessa funktioner minskar energiförbrukningen med upp till 30% jämfört med äldre maskiner.

Integration av kvalitetskontroll

Inbyggda funktioner för kvalitetskontroll säkerställer en jämn kvalitet på detaljerna:

- Mätning under pågående process

- Automatisk kompensation för verktygsoffset

- Statistisk processtyrning

- Dimensionell verifiering

Nätverksanslutning och Industri 4.0

Moderna CNC-maskiner ansluts till fabriksnätverk, vilket möjliggör:

| Funktion | Kapacitet | Påverkan |

|---|---|---|

| Fjärrövervakning | Statusuppdateringar i realtid | Förbättrad tillsyn |

| Datainsamling | Processoptimering | Förbättrad effektivitet |

| Förebyggande underhåll | Planerad service | Minskad stilleståndstid |

| Produktionsplanering | Tilldelning av resurser | Bättre utnyttjande |

Dessa tekniska framsteg har revolutionerat hur vi bearbetar 316L rostfritt stål. Genom att integrera höghastighetsbearbetning, adaptiva styrsystem och automatiserade verktygsbytesmekanismer har vi uppnått betydande produktivitetsförbättringar samtidigt som vi upprätthåller exceptionella kvalitetsstandarder. Kombinationen av dessa tekniker gör att vi kan leverera precisionsdetaljer snabbare och mer effektivt än någonsin tidigare, vilket uppfyller de höga krav som ställs i modern tillverkning.

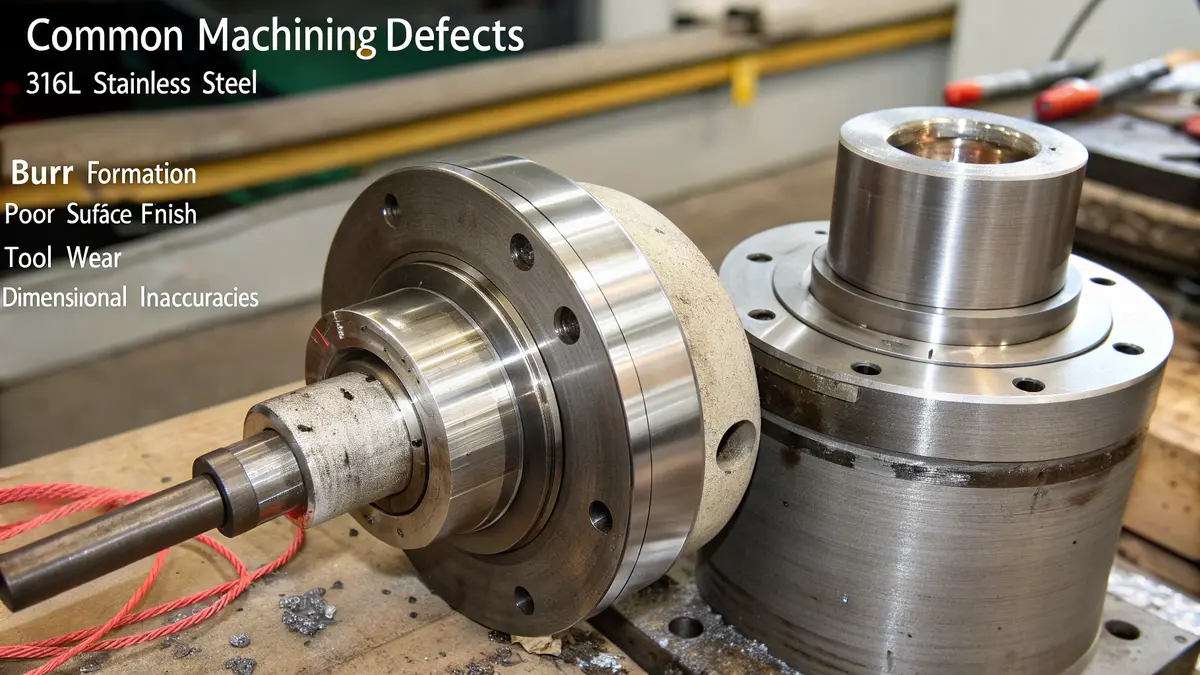

Vilka vanliga bearbetningsdefekter förekommer i rostfritt stål 316L?

Maskinbearbetning av 316L rostfritt stål kan vara en riktig huvudvärk för tillverkare. Jag har sett många projekt spåra ur på grund av oväntade defekter som dyker upp under bearbetningsprocessen. Dessa problem slösar inte bara bort värdefull tid och resurser utan kan också leda till kostsamma omarbetningar eller till och med skrotade delar.

De vanligaste bearbetningsfelen i rostfritt stål 316L är grader, dålig ytfinhet, verktygsbrott och dimensionsfel. Dessa problem beror vanligtvis på felaktiga skärparametrar, verktygsslitage eller felaktiga bearbetningsstrategier. Men med rätt planering och utförande kan dessa defekter förebyggas på ett effektivt sätt.

Problem med ytfinish

En av de vanligaste utmaningarna som vi på PTSMAKE stöter på är att uppnå önskad ytfinish på Komponenter i 316L rostfritt stål6. Problem med ytfinishen kan yttra sig på flera olika sätt:

| Ytdefekt | Gemensam sak | Metod för förebyggande |

|---|---|---|

| Uppbyggd kant | Låg skärhastighet | Öka skärhastigheten och använd rätt kylvätska |

| Chatter Marks | Verktygsvibrationer | Använd styva verktygshållare och optimera skärparametrarna |

| Matningsmärken | För hög matningshastighet | Justera matningshastigheten och använd finbearbetning |

| Utsmutsning | Materialets vidhäftning | Applicera rätt skärvätska och beläggning |

Burr Formation

Grater är ett återkommande problem vid bearbetning av rostfritt stål 316L. De bildas när materialet trycks ut i stället för att skäras rent. Jag har funnit att gradbildning är särskilt problematisk i:

- Hålets utgångar

- Skärningspunkter mellan kanter

- Slot ändelser

- Genomgående hålborrning

För att minimera graderingen använder vi oss av följande strategier:

- Använd vassa, belagda skärverktyg

- Optimera skärhastigheter och matningar

- Tillämpa korrekta ingångs- och utgångsvinklar

- Implementera specialiserade avgradningsprocesser

Verktygsslitage och brott

316L rostfritt ståls arbetshärdande egenskaper gör verktygsslitage till ett stort problem. Här är vad vi har lärt oss om att hantera verktygens livslängd:

| Problem med verktyg | Påverkan | Lösning |

|---|---|---|

| Slitage på flanken | Dålig ytfinish | Regelbunden inspektion och byte av verktyg |

| Kraterförslitning | Förkortad verktygslivslängd | Använd lämplig beläggning och kylning |

| Chipping | Dimensionella fel | Justera skärparametrarna |

| Katastrofalt fel | Produktionsstopp | Implementera hantering av verktygens livslängd |

Problem med dimensionell noggrannhet

För att bibehålla snäva toleranser i rostfritt stål 316L krävs noggrann uppmärksamhet:

Termiska effekter

- Materialutvidgning under bearbetning

- Temperaturinducerad distorsion

- Kylsystemets effektivitet

Maskinens stabilitet

- Vibrationskontroll

- Kalibrering av maskinen

- Fixturens styvhet

Verktygets avböjning

- Val av verktygshållare

- Optimering av skärdjup

- Justering av matningshastighet

Värmerelaterade problem

Den låga värmeledningsförmågan hos rostfritt stål 316L skapar flera utmaningar:

| Problem med värme | Effekt | Strategi för begränsning |

|---|---|---|

| Termisk expansion | Dimensionella fel | Använd tillräcklig kylning |

| Härdning av arbetet | Slitage på verktyg | Upprätthålla konsekvent skärning |

| Uppbyggd kant | Dålig ytfinish | Optimera skärparametrarna |

| Termisk påfrestning | Interna defekter | Tillämpa rätt kylvätskestrategi |

Styrning av arbetshårdhet

Arbetshärdning är en särskild utmaning med rostfritt stål 316L. Vi har utvecklat specifika strategier för att hantera detta:

Strategi för skärande bearbetning

- Bibehålla konstant chipbelastning

- Undvik lätta snitt

- Använd klättringsfräsning när det är möjligt

Val av verktyg

- Höga positiva spånvinklar

- Vassa skäreggar

- Lämpligt val av beläggning

Processparametrar

- Optimal skärhastighet

- Korrekta matningshastigheter

- Tillräckligt skärdjup

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet i bearbetningen av rostfritt stål 316L implementerar vi:

Övervakning av pågående processer

- Mätning av verktygsslitage i realtid

- Övervakning av skärkraft

- Övervakning av temperatur

Inspektion efter processens slut

- Dimensionell verifiering

- Mätning av ytjämnhet

- Analys av materialstruktur

Dokumentation och spårning

- Registrering av processparametrar

- Spårning av verktygens livslängd

- Övervakning av kvalitetsmått

Nyckeln till framgångsrik bearbetning av rostfritt stål 316L ligger i att förstå dessa defekter och genomföra lämpliga förebyggande åtgärder. På PTSMAKE har vi utvecklat omfattande strategier för att hantera var och en av dessa utmaningar och säkerställa konsekventa och högkvalitativa resultat för våra kunder.

Genom noggrant val av parametrar, korrekt verktygshantering och rigorös kvalitetskontroll kan vi effektivt minimera eller eliminera dessa vanliga bearbetningsdefekter. Detta tillvägagångssätt har hjälpt oss att upprätthålla vårt rykte om att leverera precisionsbearbetade komponenter i rostfritt 316L-stål som uppfyller eller överträffar våra kunders specifikationer.

Hur kan tillverkningskostnaderna optimeras?

Effektiv bearbetning av rostfritt stål 316L är en stor utmaning för dagens tillverkare. De stigande kostnaderna för råmaterial, i kombination med kundernas ökande krav på snabbare leveranstider, sätter enorm press på produktionsmarginalerna. Många företag kämpar för att upprätthålla lönsamheten samtidigt som de levererar de högprecisionskomponenter som kunderna förväntar sig.

För att optimera tillverkningskostnaderna för bearbetning av rostfritt stål 316L bör man fokusera på tre nyckelområden: smart materialutnyttjande, effektiva processparametrar och strategisk verktygshantering. När dessa faktorer är rätt balanserade kan de minska kostnaderna med 15-30% samtidigt som kvalitetsstandarderna upprätthålls.

Strategier för materialoptimering

Det första steget i kostnadsminskningen börjar med materialhanteringen. Jag har implementerat flera effektiva strategier på PTSMAKE som avsevärt minskar materialavfallet:

- Nesting av flera delar i ett enda arbetsstycke

- Användning av restmaterial för mindre komponenter

- Implementering av avancerad CAM-programvara för optimalt materialutnyttjande

- Regelbunden spårning och hantering av materialinventarier

Våra data visar att dessa metoder kan minska materialavfallet med upp till 25%, vilket direkt påverkar slutresultatet.

Optimering av processparametrar

Rätt kombination av skärparametrar spelar en avgörande roll för kostnadseffektiviteten. Här följer en detaljerad genomgång av optimala parametrar för rostfritt stål 316L:

| Parameter | Rekommenderat intervall | Kostnadspåverkan |

|---|---|---|

| Skärhastighet | 100-150 m/min | Medium |

| Matningshastighet | 0,1-0,3 mm/varv | Hög |

| Skärdjup | 0,5-2,5 mm | Medium |

| Verktygets livslängd | 45-60 minuter | Mycket hög |

Verktygshantering och kostnadskontroll

Verktygshantering utgör en betydande del av tillverkningskostnaderna. Jag rekommenderar att man fokuserar på:

Optimering av verktygens livslängd

- Korrekt val av skärparametrar

- Regelbunden övervakning av verktygens skick

- Implementering av system för förutsägelse av verktygsslitage

Hantering av verktygslager

- Beställning av verktyg just-in-time

- Standardisering av verktyg i hela verksamheten

- Regelbunden analys av verktygens prestanda

Effektivitet i produktionsplaneringen

Effektiv produktionsplanering kan minska tillverkningskostnaderna avsevärt. Viktiga överväganden inkluderar:

Optimering av batchstorlek

- Beräkning av ekonomiska satsmängder

- Balansering av installationskostnader och lagerhållningskostnader

- Beaktande av kundernas efterfrågemönster

Minskad inställningstid

- Standardisering av installationsrutiner

- Använda verktygssystem för snabbväxling

- Implementering av 5S på arbetsplatsen

Integration av kvalitetskontroll

Samtidigt som vi sänker kostnaderna är det av största vikt att upprätthålla kvaliteten. Vi uppnår detta genom:

Kvalitetskontroller under processens gång

- Strategiska mätpunkter

- Automatiserade inspektionssystem

- Processövervakning i realtid

Förebyggande underhåll

- Regelbunden kalibrering av maskinen

- Prediktiv underhållsplanering

- System för övervakning av prestanda

Överväganden om teknikinvesteringar

Smarta teknikinvesteringar kan leda till långsiktiga kostnadsbesparingar:

Avancerad CAM-programvara

- Bättre optimering av verktygsbanor

- Minskad programmeringstid

- Förbättrat materialutnyttjande

System för maskinövervakning

- Spårning av prestanda i realtid

- Analys av stilleståndstid

- Optimering av energiförbrukningen

Uppföljning och analys av kostnader

Genom att införa robusta system för kostnadsuppföljning kan man identifiera områden där förbättringar kan göras:

Direkta kostnader

- Materialanvändning

- Arbetstid

- Förbrukning av verktyg

- Energianvändning

Indirekta kostnader

- Inställningstid

- Maskinunderhåll

- Kvalitetskontroll

- Programmeringstid

Överväganden om miljökostnader

Hållbara tillverkningsmetoder leder ofta till kostnadsbesparingar:

Hantering av kylvätska

- Korrekta filtreringssystem

- Program för återvinning av kylvätska

- Regelbunden övervakning av koncentrationen

Energieffektivitet

- Schemaläggning av tillverkning vid lågtrafik

- Energieffektiv belysning

- Hantering av maskinkraft

Genom att noga beakta dessa aspekter kan tillverkarna uppnå betydande kostnadsminskningar samtidigt som de upprätthåller höga kvalitetsstandarder. Nyckeln är att implementera dessa strategier systematiskt och kontinuerligt övervaka deras effektivitet. Regelbunden översyn och justering av dessa metoder säkerställer en varaktig kostnadsoptimering i bearbetningen av rostfritt stål 316L.

Klicka här för att läsa mer om korrosionsbeständigheten hos rostfritt stål 316L och försäkra dig om att det är lämpligt för din applikation. ↩

Hjälp till att förstå problem med måttnoggrannhet och lösningar i samband med bearbetning av rostfritt stål 316L. ↩

Läs mer om hur positiva räfflingsvinklar kan bidra till att optimera skärprocessen, minska härdningen av arbetsstycket och förbättra spånavlägsnandet. ↩

Upptäck hur man kan förebygga problem med härdning vid bearbetning av rostfritt stål genom effektiv smörjning. ↩

Förstå utmaningar och vanliga problem inom CNC-bearbetning. ↩

Klicka här för att lära dig mer om ytbehandlingsproblem och lösningar för komponenter i rostfritt stål 316L. ↩