Bearbetning av titan grad 5 kan vara en riktig huvudvärk för många tillverkare. Jag ser ofta ingenjörer som kämpar med överdrivet verktygsslitage, dålig ytfinhet och höga produktionskostnader när de arbetar med detta utmanande material. Kombinationen av hög hållfasthet, låg värmeledningsförmåga och tendens till arbetshärdning gör det särskilt krävande att bearbeta på rätt sätt.

För effektiv bearbetning av titan klass 5 ska du använda vassa hårdmetallverktyg, hålla låga skärhastigheter (cirka 150-200 SFM), använda högtryckskylvätska och se till att verktygsuppställningen är stabil. Håll matningshastigheterna måttliga och se till att spånbildningen är jämn för att förhindra arbetshärdning och förlänga verktygets livslängd.

På PTSMAKE har vi förfinat vår titanbearbetningsprocess genom många framgångsrika projekt. Jag vill dela med mig av några specifika tekniker som konsekvent har gett utmärkta resultat för våra kunder inom flyg- och rymdindustrin och medicintekniska produkter. Följande avsnitt kommer att behandla skärparametrar, verktygsval och kylningsstrategier som avsevärt kan förbättra dina titanbearbetningsresultat.

Vad är titan klass 5 (Ti-6Al-4V)?

Jag arbetar med olika material inom precisionstillverkning och har märkt att många ingenjörer kämpar med att välja rätt titanlegering för sina projekt. Det överväldigande antalet kvaliteter och deras tekniska specifikationer leder ofta till förvirring och potentiellt kostsamma misstag i materialvalet, särskilt när det handlar om kritiska applikationer.

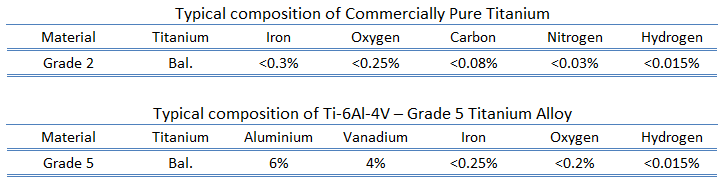

Titanium Grade 5 (Ti-6Al-4V) är en premium alfa-beta-titanlegering som innehåller 6% aluminium, 4% vanadin och 90% titan. Den är erkänd som den mest mångsidiga titanlegeringen och erbjuder en exceptionell kombination av styrka, lättviktsegenskaper och korrosionsbeständighet.

Kemisk sammansättning och struktur

De unika egenskaperna hos Ti-6Al-4V härrör från dess noggrant balanserade sammansättning. Här är en detaljerad uppdelning av dess kemiska sammansättning:

| Element | Procentuell andel (%) |

|---|---|

| Titan | 88.5-91 |

| Aluminium | 5.5-6.75 |

| Vanadin | 3.5-4.5 |

| Järn | ≤0.40 |

| Syre | ≤0.20 |

| Kol | ≤0.08 |

| Kväve | ≤0.05 |

Den mikrostruktur1 av Ti-6Al-4V består av två faser: alfa (α) och beta (β). Aluminiumet fungerar som en alfastabilisator, medan vanadin stabiliserar betafasen. Denna dubbelfasstruktur bidrar väsentligt till de överlägsna mekaniska egenskaperna.

Mekaniska egenskaper

Ti-6Al-4V har exceptionella mekaniska egenskaper som gör den idealisk för krävande applikationer:

Draghållfasthet

- Slutlig draghållfasthet: 895-930 MPa

- Utbyteshållfasthet: 828-869 MPa

- Förlängning: 10-15%

Fysikaliska egenskaper

- Densitet: 4,43 g/cm³

- Smältpunkt: 1604-1660°C

- Elasticitetsmodul: 113,8 GPa

Viktiga fördelar

När man jämför Ti-6Al-4V med andra material är det flera fördelar som sticker ut:

Styrka-till-vikt-förhållande

- 40% lättare än stål med jämförbar hållfasthet

- Utmärkt utmattningshållfasthet

- Överlägsen specifik styrka

Motståndskraft mot korrosion

- Bildning av naturliga oxidskikt

- Utmärkt motståndskraft mot saltvatten

- Hög motståndskraft mot kemisk korrosion

Temperaturprestanda

- Bibehåller hållfastheten vid förhöjda temperaturer

- Stabilt upp till 400°C

- Låg värmeutvidgningskoefficient

Industriella tillämpningar

Baserat på min erfarenhet av att arbeta med många projekt inom precisionstillverkning används Ti-6Al-4V i stor utsträckning inom olika branscher:

Flyg- och rymdindustrin

- Strukturella komponenter för flygplan

- Motordelar

- Komponenter till landningsställ

- Fästelement och beslag

Medicinsk

- Kirurgiska implantat

- Tandimplantat

- Protetiska anordningar

- Medicinska instrument

Fordon

- Motorventiler

- Kopplingsstavar

- Fjädringskomponenter för prestanda

- Racingtillämpningar

Marin

- Propelleraxlar

- Undervattensutrustning

- Navala komponenter

- Marina beslag

Överväganden om tillverkning

Att arbeta med Ti-6Al-4V kräver särskilda överväganden:

Bearbetningsparametrar

- Lägre skärhastigheter jämfört med stål

- Vassa skärverktyg av hög kvalitet

- Tillräcklig kylning under bearbetningen

- Regelbundet byte av verktyg

Värmebehandling

- Lösningsbehandling: 955°C i 1 timme

- Åldring: 480-595°C i 4-8 timmar

- Kontrollerade kylningshastigheter

- Korrekt kontroll av atmosfären

Kvalitetskontroll

- Regelbundna tester av sammansättningen

- Verifiering av mekaniska egenskaper

- Icke-förstörande provning

- Inspektion av ytfinish

Kostnadsfaktorer

Ti-6Al-4V erbjuder överlägsna egenskaper, men det finns också kostnadsfaktorer:

- Kostnader för råmaterial

- Specialiserade bearbetningskrav

- Slitage och byte av verktyg

- Åtgärder för kvalitetskontroll

- Kostnader för värmebehandling

Investeringen motiverar ofta sig själv genom:

- Förlängd livslängd

- Minskat underhållsbehov

- Lägre utbytesfrekvens

- Förbättrade prestandaförmågor

Varför är maskinbearbetning av titan klass 5 en utmaning?

Varje vecka får jag förfrågningar från kunder som kämpar med titan Grade 5-bearbetning. Deras frustrationer beror ofta på snabbt verktygsslitage, dålig ytfinish och inkonsekventa resultat. Vad som är mer oroande är att dessa problem inte bara är kostsamma - de orsakar betydande produktionsförseningar och kvalitetskontrollproblem i olika branscher.

Den främsta utmaningen vid bearbetning av titan klass 5 (Ti-6Al-4V) beror på dess unika materialegenskaper. Dess låga värmeledningsförmåga i kombination med höga skärkrafter och härdningsegenskaper skapar en perfekt storm av bearbetningssvårigheter som kräver specialiserade tekniker och noggrant övervägande.

Dilemmat med värmehantering

Den största utmaningen vid bearbetning av Ti-6Al-4V är dess värmeledningsförmåga2, vilket är ungefär 1/6 av stålets. Denna egenskap skapar flera sammanhängande problem:

- Värmekoncentration vid skäreggen

- Snabbt verktygsslitage på grund av förhöjda temperaturer

- Potentiell distorsion av arbetsstycket

- Risk för ythärdning

Enligt min erfarenhet på PTSMAKE har vi funnit att över 80% av verktygsfel vid titanbearbetning kan spåras tillbaka till värmerelaterade problem. Värmen som alstras vid skärning sprids inte effektivt genom spånan eller arbetsstycket, utan koncentreras istället vid skäreggen.

Tendenser till arbetshårdhet

Ti-6Al-4V har starka egenskaper för arbetshärdning, vilket innebär unika utmaningar:

| Aspekt | Påverkan | Strategi för begränsning |

|---|---|---|

| Ytskikt | Bildar ett härdat skikt under skärning | Bibehåller ett jämnt skärdjup |

| Verktygstryck | Kräver högre skärkrafter | Använda styva verktygsuppsättningar |

| Materialstruktur | Förändringar under stress | Optimera skärparametrarna |

| Ytans kvalitet | Påverkar efterföljande passeringar | Använda korrekt kylteknik |

Mekanismer för verktygsslitage

Kombinationen av höga skärtemperaturer och stark kemisk reaktivitet leder till snabbare verktygsslitage genom flera olika mekanismer:

Adhesion slitage

- Materialuppbyggnad på skäreggar

- Inkonsekvent ytfinish

- Ändringar av verktygsgeometri

Diffusionsslitage

- Kemisk interaktion mellan verktyg och arbetsstycke

- Nedbrytning av skäreggens egenskaper

- Förkortad verktygslivslängd

Abrasivt slitage

- Mekanisk förslitning av verktygsytor

- Progressiv förlust av skäreffektivitet

- Ökad strömförbrukning

Chipbildning och kontroll

Att hantera spånbildning vid bearbetning av Ti-6Al-4V innebär flera utmaningar:

- Tandad spånbildning på grund av adiabatisk skjuvning

- Dåliga egenskaper för spånbrytning

- Risk för omskärning av spån

- Inkonsekvent ytkvalitet

Dessa frågor kräver noggrant övervägande:

- Val av skärhastighet

- Optimering av matningshastighet

- Konstruktion av verktygsgeometri

- Metoder för applicering av kylvätska

Ekonomisk påverkan och produktionseffektivitet

Utmaningarna vid bearbetning av Ti-6Al-4V har betydande ekonomiska konsekvenser:

- Högre verktygskostnader på grund av snabbare slitage

- Ökade krav på bearbetningstid

- Mer frekventa kvalitetskontroller

- Förlängd installations- och förberedelsetid

På PTSMAKE har vi implementerat sofistikerade övervakningssystem för att spåra dessa faktorer:

| Kostnadsfaktor | Påverkansnivå | Kontrollmetod |

|---|---|---|

| Verktygets livslängd | Hög | Avancerad slitageövervakning |

| Cykeltid | Medium | Optimerade skärparametrar |

| Kvalitetskontroll | Hög | Mätning under pågående process |

| Inställningstid | Medium | Standardiserade förfaranden |

Nödvändiga processkontroller

Framgångsrik bearbetning av Ti-6Al-4V kräver strikt kontroll över flera viktiga parametrar:

Skärparametrar

- Exakt hastighetskontroll

- Optimerade matningshastigheter

- Lämpligt skärdjup

Strategi för kylning

- Tillförsel av kylvätska under högt tryck

- Strategisk placering av kylvätska

- Övervakning av temperatur

Maskinens stabilitet

- Styv upphängning

- Vibrationskontroll

- Regelbundet underhåll

Val av verktyg

- Lämpligt val av beläggning

- Optimal geometridesign

- Regelbunden övervakning av verktygens skick

Dessa kontroller är viktiga för att upprätthålla processtabilitet och uppnå konsekventa resultat vid titanbearbetning.

Komplexiteten i bearbetningen av Ti-6Al-4V kräver en omfattande förståelse för dessa utmaningar och ett systematiskt tillvägagångssätt för att ta itu med dem. Genom att noggrant överväga varje aspekt och implementera lämpliga kontroller kan tillverkarna uppnå tillförlitliga och effektiva bearbetningsprocesser för titan, även om det fortfarande är ett av de mest krävande materialen att bearbeta effektivt.

Vilka är de bästa skärverktygen för Ti-6Al-4V?

Bearbetning av Ti-6Al-4V innebär stora utmaningar för tillverkningen. Materialets höga hållfasthet, låga värmeledningsförmåga och tendens att bli arbetshärdat gör det särskilt krävande för skärverktyg. Många tillverkare kämpar med snabbt verktygsslitage och dålig ytfinhet, vilket leder till ökade produktionskostnader och förseningar.

De bästa skärverktygen för Ti-6Al-4V är belagda hårdmetallverktyg med specifika geometrier som är optimerade för titanbearbetning. Dessa verktyg erbjuder en idealisk balans mellan hårdhet, seghet och slitstyrka samtidigt som de håller rimliga kostnader jämfört med dyrare alternativ som PCD-verktyg.

Val av verktygsmaterial

Valet av verktygsmaterial har stor inverkan på bearbetningsprestanda vid bearbetning av Ti-6Al-4V. Jag har funnit att det finns flera alternativ, men att varje alternativ har sina egna fördelar och begränsningar:

Verktyg i hårdmetall

Verktyg i obelagd hårdmetall är fortfarande ett populärt val för sin balans mellan kostnad och prestanda. Nyckeln är att välja rätt kvalitet:

- Finkorniga karbider (0,5-1,0 μm) ger bättre slitstyrka

- Medelkorniga karbider (1,0-2,0 μm) ger förbättrad seghet

- Kobolthalt mellan 6-12% optimerar verktygens livslängd

Verktyg av belagd hårdmetall

Belagda hårdmetallverktyg har enligt min erfarenhet visat sig ha överlägsen prestanda. De mest effektiva beläggningarna inkluderar:

| Typ av beläggning | Skiktets tjocklek | Fördelar |

|---|---|---|

| TiAlN | 2-4 μm | Stabilitet vid hög temperatur |

| AlCrN | 1,5-3 μm | Utmärkt slitstyrka |

| TiN | 2-5 μm | Minskad friktion |

Den flerskikts beläggningsstruktur3 spelar en avgörande roll när det gäller att förlänga verktygens livslängd och förbättra skärprestanda.

Överväganden om verktygsgeometri

Verktygsgeometrin påverkar skärprestandan avsevärt. Jag rekommenderar dessa specifika egenskaper:

Krökvinkel

- Positiva rake-vinklar mellan 6° och 12°.

- Minskar skärkrafterna

- Förbättrar spånevakuering

Avlastningsvinkel

- Primär avlastningsvinkel: 10° till 15°.

- Sekundär avlastningsvinkel: 15° till 20°.

- Förhindrar gnidning och värmeutveckling

Förberedelse av kanter

Vassa kanter leder ofta till att verktyget går sönder i förtid. Använd istället:

- Lätt slipning (20-50 μm radie)

- Avfasade kanter för avbrutna snitt

- Optimering av mikrogeometri för specifika applikationer

Optimering av skärparametrar

För att lyckas med bearbetningen av Ti-6Al-4V krävs noggrant val av parametrar:

Hastighet och matningshastigheter

- Skärhastighet: 40-80 m/min för belagd hårdmetall

- Matningshastighet: 0,15-0,25 mm/varv för grovbearbetning

- Minskade matningar för slutbearbetning

Skärdjup

- Axiellt djup: 1-2x verktygsdiametern maximalt

- Radiellt djup: 30-50% av verktygets diameter

- Kontinuerligt arbete för att bibehålla verktygets livslängd

Hantering av verktygslivslängd

För att maximera verktygets livslängd och bibehålla detaljkvaliteten:

Övervakning av slitage

- Regelbunden kontroll av skäreggar

- Dokumentation av verktygens livslängdsmönster

- Prediktiv ersättningsschemaläggning

Strategier för kylning

- Kylvätska under högt tryck (70+ bar)

- Kylning genom verktyget när så är möjligt

- Rikligt med översvämningskylning som minimikrav

Tekniker för prestationsförbättring

Ytterligare strategier för att förbättra maskinbearbetningens effektivitet:

Optimering av verktygsbana

- Trokoidal fräsning för djupa fickor

- Vinklar för konstant engagemang

- Smidig in- och utflyttning

Processövervakning

- Spårning av strömförbrukning

- Vibrationsanalys

- Temperaturövervakning när det är praktiskt möjligt

Denna heltäckande strategi för verktygsval och verktygshantering har konsekvent gett optimala resultat vid bearbetning av Ti-6Al-4V. Genom att noga överväga varje aspekt - från verktygsmaterial och geometri till skärparametrar och övervakningsstrategier - kan tillverkare uppnå både effektivitet och kvalitet i sina titanbearbetningsprocesser.

Tabeller med rekommenderade parametrar

| Typ av operation | Skärhastighet (m/min) | Matningshastighet (mm/varv) | Skärdjup (mm) |

|---|---|---|---|

| Grovbearbetning | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Halvfabrikat | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Efterbehandling | 70-80 | 0.10-0.15 | 0.5-1.0 |

Dessa rekommendationer fungerar som utgångspunkter och bör justeras utifrån specifika applikationskrav och förhållanden.

Vilka bearbetningstekniker fungerar bäst för Ti-6Al-4V?

Effektiv bearbetning av Ti-6Al-4V har blivit en betydande utmaning i modern tillverkning. Trots sina utmärkta egenskaper leder titanlegeringens låga värmeledningsförmåga och höga kemiska reaktivitet ofta till överdrivet verktygsslitage och dålig ytkvalitet. Många tillverkare kämpar med att uppnå konsekventa resultat samtidigt som kostnadseffektiviteten bibehålls.

För effektiv bearbetning av Ti-6Al-4V krävs en kombination av rätt skärparametrar, lämpliga verktyg och avancerade bearbetningsstrategier. Nyckeln är att hålla låga skärhastigheter (30-60 m/min), använda vassa hårdmetallverktyg med rätt beläggning och säkerställa lämpliga kylmetoder. Dessa metoder bidrar till att hantera värmeutvecklingen och förlänga verktygens livslängd.

Förståelse av fräsoperationer

Fräsning av Ti-6Al-4V kräver noggrant övervägande av skärparametrarna. Jag har kommit fram till att klättringsfräsning med ett radiellt skärdjup på mellan 0,5-1,5 mm ger bäst resultat. Materialets arbetshärdning4 tendensen är det viktigt att hålla en jämn spånbildning.

Här är en detaljerad uppdelning av optimala fräsparametrar:

| Parameter | Rekommenderat intervall | Anteckningar |

|---|---|---|

| Skärhastighet | 30-60 m/min | Lägre varvtal för längre verktygslivslängd |

| Matningshastighet | 0,15-0,25 mm/tand | Högre matning minskar värmeuppbyggnad |

| Skärdjup | 0,5-1,5 mm | Grunda snitt förhindrar härdning av arbetet |

| Verktygsmaterial | Hårdmetall med TiAlN-beläggning | Ger värmebeständighet |

Effektiva svängstrategier

Vid svarvning av Ti-6Al-4V är det viktigt att hålla en stabil inställning och korrekt spånkontroll. Jag rekommenderar att man använder högtryckskylvätska som riktas mot skäreggen. Detta tillvägagångssätt förbättrar spånbrytningen och värmeavledningen avsevärt.

Viktiga överväganden vid vändning:

- Använd vassa verktyg med positiva spånvinklar

- Håll skärhastigheterna mellan 45-90 m/min

- Applicera kontinuerliga matningar utan avbrott

- Implementera styv fastspänning av arbetsstycket

Optimering av borrningsverksamheten

Borrning i Ti-6Al-4V innebär unika utmaningar på grund av spånevakuering och värmekoncentration. Jag har uppnått de bästa resultaten med hjälp av:

- Genomgående kylarborrningar

- Peck borrningscykler

- Regelbundna kontroller av borrpunktens geometri

- Progressiva matningshastigheter

Avancerade sliptekniker

Slipning kräver särskild uppmärksamhet för att förhindra termisk skada. Processen bör fokusera på:

| Parameter för slipning | Rekommendation | Syfte |

|---|---|---|

| Hjulets hastighet | 20-25 m/s | Förhindrar överhettning |

| Arbetsstyckets hastighet | 15-20 m/min | Bibehåller ytans kvalitet |

| Kylvätskeflöde | Högt tryck, riklig mängd | Säkerställer korrekt kylning |

| Förbandsfrekvens | Var 10-15:e del | Bibehåller hjulets skärpa |

Moderna metoder för höghastighetsbearbetning

Trots utmaningarna med Ti-6Al-4V kan höghastighetsbearbetning vara effektiv om den genomförs på rätt sätt. Jag rekommenderar:

- Användning av avancerade CAM-strategier för optimering av verktygsbanor

- Implementering av trokoidala fräsningstekniker

- Bibehålla konstant spånbelastning

- Användning av högtryckssystem för kylvätska

Adaptiva reglermetoder

Moderna adaptiva styrsystem har revolutionerat bearbetningen av Ti-6Al-4V. Dessa system:

- Övervaka skärkrafterna i realtid

- Justera matningshastigheten automatiskt

- Detektera verktygsslitage

- Optimera skärparametrarna under drift

Val och hantering av verktyg

Framgång vid bearbetning av Ti-6Al-4V beror i hög grad på rätt verktygsval:

- Hårdmetallkvaliteter med flerskiktsbeläggningar

- Verktyg med positiva spånvinklar

- Vassa skäreggar

- Lämplig kantberedning

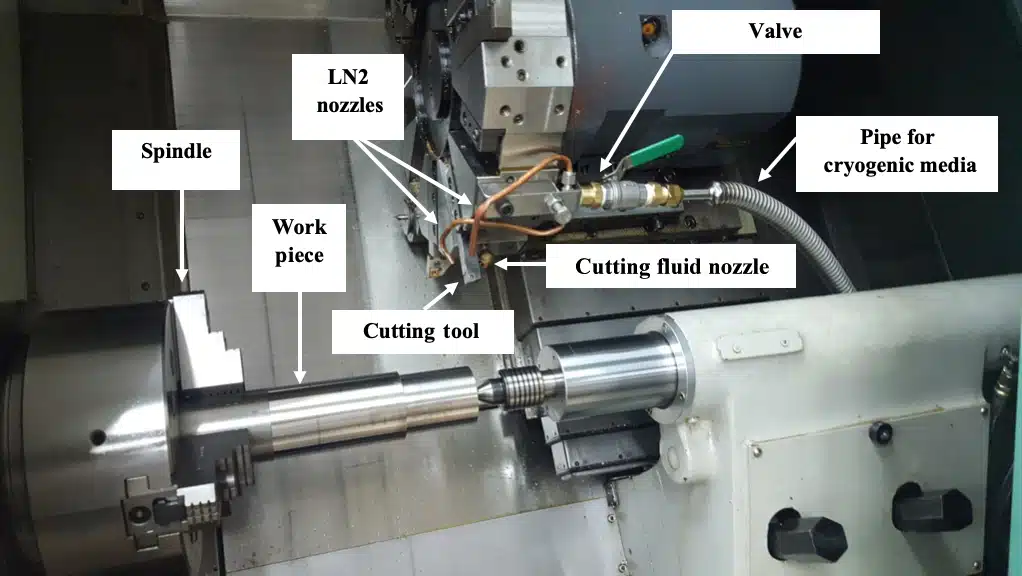

Strategier för kylning

Effektiv kylning är avgörande för framgångsrik bearbetning av Ti-6Al-4V:

- Kylvätskesystem med högt tryck (70+ bar)

- Kryogenisk kylning för specifika applikationer

- Minsta mängd smörjning (MQL) i vissa fall

- Strategisk positionering av kylmedelsmunstycke

Överväganden om ytbehandling

Ytbehandlingar efter maskinbearbetning kan förbättra detaljens prestanda:

- Kulblästring för ythärdning

- Processer för stresslindring

- Verifiering av ytjämnhet

- Kontroll av dimensionsstabilitet

Genom att använda dessa tekniker tillsammans och samtidigt strikt följa de rekommenderade parametrarna kan man säkerställa en framgångsrik bearbetning av Ti-6Al-4V. Nyckeln är att förstå materialets beteende och anpassa bearbetningsstrategierna därefter. Regelbunden övervakning och justering av processerna säkerställer jämn kvalitet och optimal verktygslivslängd.

Hur optimerar man skärhastigheter och matningar?

Att välja rätt skärparametrar känns ofta som att gå på en lina. För aggressivt och du riskerar för tidigt verktygsslitage och dålig ytfinhet. Om du är för konservativ slösar du bort värdefull tid och resurser på bearbetningen. Många maskinoperatörer kämpar med denna balansgång, vilket leder till inkonsekventa resultat och ökade produktionskostnader.

Nyckeln till att optimera skärhastigheter och matningar ligger i att förstå sambandet mellan materialegenskaper, verktygsgeometri och bearbetningsparametrar. Genom att följa materialspecifika riktlinjer och ta hänsyn till faktorer som skärdjup och spånbelastning kan du uppnå optimala skärförhållanden som maximerar både verktygets livslängd och produktiviteten.

Förstå grunderna i skärparametrar

Grunden för effektiv maskinbearbetning börjar med att förstå tre kritiska parametrar: skärhastighet, matningshastighet och skärdjup. Dessa parametrar arbetar tillsammans för att avgöra hur framgångsrik din maskinbearbetning blir. De Materialavverkningshastighet5 direkt påverkar både produktivitet och verktygens livslängd.

Rekommenderade parametrar för Ti-6Al-4V

Vid bearbetning av Ti-6Al-4V måste specifika skärparametrar följas på grund av dess unika egenskaper. Här är en detaljerad sammanställning:

Kvarnverksamhet

| Typ av operation | Skärhastighet (m/min) | Matning per tand (mm) | Skärdjup (mm) |

|---|---|---|---|

| Grovbearbetning | 40-60 | 0.1-0.15 | 2-4 |

| Halvfabrikat | 60-80 | 0.08-0.12 | 1-2 |

| Efterbehandling | 80-100 | 0.05-0.08 | 0.5-1 |

Svarvoperationer

| Typ av operation | Skärhastighet (m/min) | Matningshastighet (mm/varv) | Skärdjup (mm) |

|---|---|---|---|

| Grovbearbetning | 45-65 | 0.2-0.4 | 2-4 |

| Halvfabrikat | 65-85 | 0.15-0.25 | 1-2 |

| Efterbehandling | 85-120 | 0.05-0.15 | 0.5-1 |

Skärstrategins inverkan på verktygets livslängd

Skärstrategin har stor betydelse för verktygets livslängd och ytfinhet. Jag har funnit de här metoderna särskilt effektiva:

Progressivt djupgående engagemang

- Börja med lättare snitt

- Öka gradvis djupet

- Övervaka verktygsslitage

- Justera parametrarna baserat på feedback

Användning av kylvätska

- Använd kylvätska med högt tryck

- Upprätthålla ett jämnt flöde

- Placera munstyckena korrekt

- Tänk på kylning genom verktyget

Optimering av chipbelastning

Korrekt hantering av spånbelastningen är avgörande för framgångsrika bearbetningsoperationer. Tänk på dessa faktorer:

Förhållande mellan verktygsdiameter

- Större verktyg ger högre spånbelastning

- Mindre verktyg kräver lägre belastningar

- Bibehåller jämn spåntjocklek

- Justera baserat på verktygsslitage

Materialöverväganden

- Hårdare material kräver lägre belastning

- Mjukare material tillåter högre belastningar

- Beakta materialets termiska egenskaper

- Övervaka spånbildning

Optimering av ytfinish

För att uppnå optimal ytfinish:

Överväganden om hastighet

- Högre hastigheter för bättre finish

- Balansera hastighet med verktygslivslängd

- Beakta arbetsstyckets material

- Övervaka termiska effekter

Justeringar av matningshastighet

- Minska matningen för bättre finish

- Anpassa matningen till ytans krav

- Tänk på verktygsgeometrin

- Balansera finish med produktivitet

Övervakning och justering av processer

Kontinuerlig övervakning säkerställer optimal prestanda:

Indikatorer för verktygsslitage

- Övervaka skärkrafterna

- Kontrollera kvaliteten på ytfinishen

- Observera spånbildning

- Lyssna efter ovanliga ljud

Justering av parametrar

- Gör stegvisa förändringar

- Förbättringar av dokument

- Spåra trender för verktygens livslängd

- Optimera baserat på data

Jag betonar alltid vikten av att börja med konservativa parametrar och gradvis optimera baserat på faktiska prestanda. Detta tillvägagångssätt har genomgående visat sig vara effektivt i vår bearbetningsverksamhet på PTSMAKE. Kom ihåg att dessa parametrar är utgångspunkter och kan behöva justeras utifrån specifika förhållanden som maskinens styvhet, verktyg och kylvätsketillförsel.

Regelbunden övervakning och dokumentation av skärparametrar, verktygsslitage och ytfinhet bidrar till att skapa en återkopplingsslinga för ständiga förbättringar. Denna systematiska metod för parameteroptimering har hjälpt oss att uppnå både hög produktivitet och jämn kvalitet i våra bearbetningsoperationer.

Hur hanterar man värme och spånbildning?

Bearbetning av Ti-6Al-4V utgör en betydande utmaning i vår bransch. Den intensiva värme som genereras vid skärande bearbetning påskyndar inte bara verktygsslitaget utan försämrar också ytkvaliteten på de färdiga detaljerna. Jag har sett många tillverkare kämpa med det här problemet, vilket har lett till ökade produktionskostnader och missade deadlines.

Nyckeln till framgångsrik bearbetning av Ti-6Al-4V ligger i att implementera effektiva kylningsstrategier och korrekta spånkontrollmetoder. Genom att kombinera högtryckskylsystem med optimerad skärverktygsgeometri och strategiska spånbrytningstekniker kan vi uppnå både utmärkt ytfinhet och förlängd verktygslivslängd.

Förståelse för värmeutveckling

Att hantera värmen vid bearbetning av Ti-6Al-4V är avgörande eftersom detta material uppvisar dåliga värmeledningsförmåga6. Jag har upptäckt att cirka 80% av den värme som alstras under bearbetningen stannar kvar i skärzonen i stället för att spridas genom arbetsstycket eller spånorna. Detta skapar flera utmaningar:

- Snabbt verktygsslitage och försämring

- Ökad risk för arbetsrelaterad härdning

- Dålig kvalitet på ytfinishen

- Minskad dimensionell noggrannhet

- Högre produktionskostnader

Effektiva metoder för kylning

Baserat på min erfarenhet från PTSMAKE har jag implementerat olika kylstrategier som har visat sig framgångsrika vid bearbetning av Ti-6Al-4V:

Användning av flytande kylvätska

Denna traditionella metod är fortfarande effektiv när den tillämpas på rätt sätt:

| Typ av kylvätska | Fördelar | Bästa applikationer |

|---|---|---|

| Vattenbaserad | Kostnadseffektiv, bra kylning | Maskinbearbetning för allmänna ändamål |

| Oljebaserad | Bättre smörjning, högre flampunkt | Höghastighetsoperationer |

| Syntetisk | Utmärkt värmeavledning, ren drift | Precisionsbearbetning |

Kylvätskesystem med högt tryck

Högtryckskylning har revolutionerat bearbetningen av Ti-6Al-4V. Vi använder vanligtvis tryck på mellan 70 och 140 bar, vilket ger flera fördelar:

- Bättre evakuering av spån

- Sänkta skärtemperaturer

- Förbättrad verktygslivslängd (upp till 50% ökning)

- Förbättrad kvalitet på ytfinishen

Smörjning med minsta möjliga mängd (MQL)

MQL ger ett miljövänligt alternativ:

- Förbrukar 50-500 ml smörjmedel per timme

- Minskar miljöpåverkan

- Förbättrar säkerheten på arbetsplatsen

- Kostnadseffektivt för vissa tillämpningar

Strategier för chipkontroll

Effektiv spånkontroll är avgörande för framgångsrik bearbetning av Ti-6Al-4V:

Geometri för skärande verktyg

Rätt verktygsgeometri har stor betydelse för spånbildningen:

| Funktion | Rekommenderade parametrar | Syfte |

|---|---|---|

| Krökvinkel | 6-12 grader positiv | Minskar skärkrafterna |

| Avlastningsvinkel | 10-15 grader | Förhindrar gnidning |

| Förberedelse av kanter | Lätt slipning | Förstärker skäreggen |

Chip Breaker Design

Moderna spånbrytare hjälper till att hantera spånbildningen:

- Förhindrar långa, kontinuerliga spån

- Minskar värmeuppbyggnad

- Förbättrar ytfinishen

- Förbättrar processens tillförlitlighet

Optimering av processparametrar

För att lyckas med bearbetningen av Ti-6Al-4V krävs noggrann uppmärksamhet på skärparametrarna:

Hastighet och matningshastigheter

| Typ av operation | Skärhastighet (m/min) | Matningshastighet (mm/varv) |

|---|---|---|

| Grovbearbetning | 40-60 | 0.15-0.25 |

| Efterbehandling | 60-80 | 0.05-0.15 |

| Hög hastighet | 80-120 | 0.03-0.10 |

Överväganden om skärdjup

- Grovbearbetning: 2-4 mm

- Halvbearbetning: 1-2mm

- Efterbehandling: 0,2-0,5 mm

Övervakning och underhåll

Regelbunden övervakning säkerställer optimal prestanda:

- Kontroll av verktygsslitage var 30:e minut

- Kontroll av kylvätskans koncentration varje vecka

- Månatligt underhåll av trycksystem

- Daglig rengöring av spåntransportörer

Dessa metoder bidrar till att upprätthålla en jämn kvalitet och förhindra oväntade problem under produktionen.

Tips för implementering

För optimalt resultat rekommenderar jag:

- Börja med konservativa skärparametrar

- Övervaka verktygsslitaget noga

- Justera kylvätsketrycket baserat på drifttyp

- Använd lämpliga konstruktioner för spånbrytare för olika operationer

- Upprätthålla en jämn koncentration av kylvätska

- Rengör maskinerna regelbundet för att förhindra ansamling av spån

Genom att följa dessa riktlinjer och upprätthålla korrekta strategier för kylning och spånkontroll kan du uppnå utmärkta resultat vid bearbetning av Ti-6Al-4V samtidigt som du maximerar verktygets livslängd och ytkvaliteten.

Vilka kylvätskor och smörjmetoder är bäst?

Att välja fel kylvätska eller smörjmetod kan leda till allvarliga maskinbearbetningsproblem. Dålig kylning kan leda till verktygsslitage, problem med ytfinheten och felaktiga dimensioner. Ännu värre är att otillräcklig smörjning kan orsaka för tidigt verktygsfel och skador på arbetsstycket, vilket leder till kostsamma produktionsförseningar och materialspill.

Vilken kylvätska och smörjmetod som är bäst beror på den specifika bearbetningsapplikationen. Vattenlösliga kylvätskor ger utmärkta kylegenskaper och är kostnadseffektiva för allmänna ändamål, medan oljebaserade kylvätskor ger överlägsen smörjning för krävande operationer. Högtryckssystem för genomgående verktyg ger optimala resultat för svårbearbetade material som Ti-6Al-4V.

Förståelse för olika typer av kylvätskor

Valet av rätt kylvätskor påverkar bearbetningsresultaten avsevärt. Under mitt arbete med olika material på PTSMAKE har jag identifierat tre huvudkategorier av kylvätskor:

Vattenlösliga kylmedel:

- Utmärkt värmeavledning

- Kostnadseffektivt

- Miljövänlig

- Lämplig för höghastighetsoperationer

- Kräver regelbundet underhåll

Oljebaserade kylvätskor:

- Överlägsna smörjegenskaper

- Bättre rostskydd

- Längre livslängd för verktygen

- Högre kostnad

- Svårare att rengöra

Syntetiska kylvätskor:

- Bra balans mellan kylning och smörjning

- Längre livslängd

- Bättre bakteriell resistens

- Tydlig sikt under bearbetningen

- Dyrare initialt

Avancerad kylningsteknik

Genomförandet av Kryogenisk kylning7 har revolutionerat bearbetningen av svåra material. Denna teknik använder ämnen med extremt låg temperatur, vanligtvis flytande kväve, för att kyla skärzonen effektivt.

Här är en jämförelsetabell över olika kylmetoder:

| Metod för kylning | Fördelar | Nackdelar | Bästa applikationer |

|---|---|---|---|

| Översvämning Kylning | Kostnadseffektiv, bra allmän kylning | Avfallshantering, Miljöhänsyn | Allmänna maskinbearbetningsoperationer |

| MQL (smörjning med minsta möjliga mängd) | Minskad användning av kylvätska, miljövänlig | Begränsad kylkapacitet | Lätt till medelsvår klippning |

| Kryogenisk kylning | Utmärkt kylning, längre verktygslivslängd | Hög implementeringskostnad, särskild utrustning krävs | Högpresterande material |

| Kylning genom verktyg | Exakt kylvätsketillförsel, bättre spånevakuering | Högre kostnader för utrustning | Djuphålsborrning, komplexa geometrier |

Kylvätskesystem med högt tryck

Högtryckssystem för kylvätsketillförsel har blivit allt viktigare inom modern maskinbearbetning. Dessa system erbjuder flera fördelar:

Förbättrad chipbrytning

- Bättre spånkontroll i djupa hål

- Minskad risk för omskärning av spån

- Förbättrad kvalitet på ytfinishen

Ökad livslängd på verktygen

- Bättre värmeavledning

- Minskad termisk chock

- Mer konsekventa skärförhållanden

Förbättrad produktivitet

- Högre skärhastigheter möjliga

- Kortare cykeltider

- Bättre processäkerhet

Optimering av kylmedelstillförsel för Ti-6Al-4V

Vid bearbetning av titanlegeringar som Ti-6Al-4V är det viktigt att använda rätt kylvätska. Baserat på vår erfarenhet på PTSMAKE rekommenderar vi:

Tryckinställningar:

- Minst 1000 PSI för allmän drift

- 1500-2000 PSI för optimal prestanda

- Upp till 3000 PSI för krävande applikationer

Val av kylvätska:

- Semisyntetiska kylvätskor för allmänna ändamål

- Oljebaserade kylvätskor för tung skärning

- Högpresterande syntetiska kylvätskor för kritiska arbetsuppgifter

Appliceringstekniker:

- Flera kylvätskemunstycken för bättre täckning

- Synkroniserad kylvätsketillförsel med verktygsrotation

- Regelbunden övervakning av kylvätskans koncentration

Underhåll och miljöhänsyn

Korrekt underhåll av kylvätskan är avgörande för optimal prestanda:

Regelbunden övervakning

- Kontrollera koncentrationsnivåerna varje vecka

- Övervaka pH-nivåer

- Test för bakterietillväxt

- Inspektera för trampolja

Miljöpåverkan

- Använd biologiskt nedbrytbara kylvätskor när så är möjligt

- Implementera återvinningssystem

- Korrekta förfaranden för bortskaffande

- Regelbundet underhåll av filtreringen

Hälsa och säkerhet

- Korrekta ventilationssystem

- Regelbunden utbildning av operatörer

- Personlig skyddsutrustning

- Rutiner för nödåtgärder

I dagens bearbetningsmiljö är det avgörande att välja rätt kylvätska och smörjmetod för att lyckas. Genom att förstå de olika tillgängliga alternativen och deras specifika tillämpningar kan du optimera dina bearbetningsprocesser för bättre effektivitet, verktygslivslängd och detaljkvalitet. Kom ihåg att inte bara ta hänsyn till den initiala kostnaden utan även till de långsiktiga fördelarna och miljöpåverkan när du gör ditt val.

Vilka är de bästa metoderna för hantering av verktygsslitage?

Alla maskinoperatörer vet hur frustrerande det är med oväntade verktygsfel och kvalitetsproblem på grund av slitna skärverktyg. I våra CNC-bearbetningsverksamheter, särskilt när vi arbetar med utmanande material som Ti-6Al-4V, kan okontrollerat verktygsslitage leda till kostsamma produktionsförseningar, kasserade delar och till och med maskinskador. Konsekvenserna blir ännu allvarligare när det handlar om högvärdiga komponenter för flyg- och rymdindustrin eller medicinteknik.

Effektiv hantering av verktygsslitage kombinerar proaktiv övervakning, strategiskt parameterval och utbytesscheman i rätt tid. Genom att implementera korrekta metoder för hantering av verktygsslitage kan tillverkarna optimera verktygens livslängd, upprätthålla en jämn kvalitet på detaljerna och minska produktionskostnaderna samtidigt som maskinernas drifttid maximeras.

Förstå mekanismerna bakom verktygsslitage

Vid bearbetning av Ti-6Al-4V utsätts verktygen för flera olika förslitningsmekanismer. Den främsta utmaningen ligger i att hantera Adhesivt slitage8vilket är vanligt förekommande på grund av titans höga kemiska reaktivitet. Jag har observerat att denna typ av slitage snabbt kan försämra skäreggarna, särskilt vid högre skärhastigheter.

Verktygsslitage yttrar sig vanligtvis i tre huvudformer:

- Flankslitage på verktygets rensningsyta

- Kraterförslitning på strängläggningsytan

- Slitage på skåran vid skärdjuplinjen

Implementering av effektiva övervakningssystem

Regelbunden övervakning av verktygsslitage är avgörande för att upprätthålla processtabiliteten. Jag rekommenderar att man implementerar både direkta och indirekta övervakningsmetoder:

| Övervakningsmetod | Tillämpning | Fördelar |

|---|---|---|

| Visuell inspektion | Regelbundna kontroller under schemalagda stopp | Enkel, kostnadseffektiv och omedelbar feedback |

| Övervakning av styrkan | Kontinuerlig mätning under kapning | Slitagedetektering i realtid, förhindrar katastrofala fel |

| Akustisk emission | Online-övervakning av skärprocessen | Tidig upptäckt av verktygsförslitning |

| Vibrationsanalys | Kontinuerlig övervakning under bearbetningen | Identifierar onormala skärförhållanden |

Optimera skärparametrar

Valet av rätt skärparametrar påverkar verktygets livslängd avsevärt. Baserat på min erfarenhet av bearbetning av Ti-6Al-4V rekommenderar jag:

Skärhastighet:

- Börja med försiktiga hastigheter (40-60 m/min)

- Justera baserat på verktygsmaterial och beläggning

- Övervaka temperaturen i skärzonen

Matningshastighet:

- Upprätthålla en jämn spånbildning

- Undvik lätt matning som främjar gnidning

- Målspåntjocklek baserad på verktygsgeometri

Skärdjup:

- Använd maximalt tillåtet djup för att fördela slitaget

- Undvik flera grunda passeringar när det är möjligt

- Beakta verktygets styvhet och arbetsstyckets fixtur

Avancerad beläggningsteknik

Modern beläggningsteknik har revolutionerat hanteringen av verktygsslitage. De mest effektiva ytbeläggningarna för Ti-6Al-4V är bl.a:

- PVD AlTiN-beläggningar för stabilitet vid höga temperaturer

- Flerskiktsbeläggningar för förbättrad slitstyrka

- Nanokompositbeläggningar för längre livslängd på verktyg

Optimering av kylvätskestrategi

Korrekt användning av kylvätska är avgörande för att förlänga verktygens livslängd:

Kylvätska med högt tryck:

- Hjälper till vid evakuering av spån

- Sänker skärtemperaturen

- Förbättrar verktygens livslängd med upp till 50%

Koncentration av kylvätska:

- Behåll koncentrationen av 8-10% för optimal prestanda

- Regelbunden övervakning och justering

- Veckovisa koncentrationskontroller

Implementering av schemalagda verktygsbyten

En proaktiv strategi för verktygsbyte förhindrar oväntade fel:

Tidsbaserade förändringar:

- Ställ in maximala tidsgränser för skärning

- Ta hänsyn till materialegenskaper

- Beakta historiska förslitningsmönster

Slitage-baserade förändringar:

- Fastställa slitagekriterier för utbyte

- Använd mätverktyg för verifiering

- Dokumentera slitageutvecklingen

Datadriven förutsägelse av verktygslivslängd

Modern tillverkning kräver sofistikerade prognoser för verktygens livslängd:

Analys av historiska data:

- Spåra mätvärden för verktygets prestanda

- Identifiera slitagemönster

- Fastställa förväntningar på verktygens livslängd

Prediktiv modellering:

- Använda algoritmer för maskininlärning

- Beakta flera variabler

- Kontinuerlig uppdatering av förutsägelser

Ekonomiska överväganden

Hanteringen av verktygsslitage måste balansera flera faktorer:

| Faktor | Påverkan | Strategi för optimering |

|---|---|---|

| Kostnad för verktyg | Direkt kostnad | Bulkköp, förhandlingar med leverantörer |

| Stilleståndstid för maskiner | Produktionsförlust | Planerade förändringar under naturliga avbrott |

| Kvalitet Kostnad | Skrotning och omarbetning | Proaktivt byte av verktyg |

| Arbetskostnad | Installation och övervakning | Effektiva ändringsförfaranden |

Implementering av bästa praxis

För att framgångsrikt genomföra dessa strategier:

Upprätta standardiserade arbetsrutiner:

- Tydliga kriterier för verktygsbyte

- Dokumenterade inspektionsmetoder

- Utbildningsprogram för operatörer

Upprätthålla detaljerade register:

- Data om verktygets prestanda

- Bär progressionsbilder

- Rapporter om kostnadsanalys

Ordinarie granskning och justering:

- Månatliga utvecklingssamtal

- Optimering av strategin

- Integration av feedback från teamet

En framgångsrik hantering av verktygsslitage bygger på ett systematiskt tillvägagångssätt som kombinerar övervakning, optimering och proaktivt underhåll. Genom att implementera dessa metoder kan tillverkarna uppnå betydande förbättringar av verktygens livslängd, detaljernas kvalitet och den totala effektiviteten i verksamheten.

Hur kan man förbättra ytfinish och noggrannhet?

Inom flygindustrin och den medicinska industrin är det inte bara ett mål att uppnå perfekt ytfinish och noggrannhet för komponenter i Ti-6Al-4V - det är en nödvändighet. Jag har sett många tillverkare kämpa med inkonsekvent ytkvalitet, vilket leder till kostsamma kassationer och omarbetningar. Dålig ytfinish påverkar inte bara komponentens funktionalitet utan kan också äventyra patientsäkerheten i medicinska applikationer.

För att förbättra ytfinhet och noggrannhet vid bearbetning av Ti-6Al-4V måste du fokusera på tre viktiga områden: rätt verktygsval med regelbundna utbytesscheman, optimerade skärparametrar och lämpliga efterbearbetningstekniker. Dessa faktorer, i kombination med rigorös kvalitetskontroll, säkerställer konsekventa resultat av hög kvalitet.

Förstå parametrar för ytfinhet

Kvaliteten på ytfinishen mäts genom ytjämnhet9, vilket avgör komponentens prestanda och hållbarhet. Här är vad som påverkar den:

Verktygsval och skick

- Vassa hårdmetallverktyg med korrekt beläggning

- Regelbunden övervakning av verktygsslitage

- Lämplig verktygsgeometri för Ti-6Al-4V

Skärparametrar

| Parameter | Rekommenderat intervall | Påverkan på ytfinish |

|---|---|---|

| Skärhastighet | 30-60 m/min | Högre hastigheter kan förbättra finishen men ökar verktygsslitaget |

| Matningshastighet | 0,1-0,2 mm/varv | Lägre matningar ger i allmänhet bättre finish |

| Skärdjup | 0,5-2,0 mm | Lättare snitt minskar vibrationerna |

Minimera verktygets avböjning

Verktygets avböjning har en betydande inverkan på ytfinhetens kvalitet. Jag rekommenderar dessa metoder:

- Använd kortare verktygslängder när det är möjligt

- Upprätthålla korrekt styvhet hos verktygshållaren

- Implementera lämpliga utstickslängder för verktygen

- Välj verktyg med optimalt förhållande mellan diameter och längd

Strategier för vibrationskontroll

Vibrationskontroll är avgörande för att uppnå en överlägsen ytfinish:

Korrekt maskinunderhåll

- Regelbunden inspektion av spindeln

- Kontroll av maskinens nivellering

- Periodisk kontroll av uppriktningen

Inställning av arbetsstycke

- Lösningar för styva arbetshållare

- Minimal förlängning från fixturerna

- Jämn fördelning av spänntrycket

Avancerade skärtekniker

För att uppnå optimal ytfinish:

Höghastighetsbearbetning (HSM)

- Minskar skärkrafterna

- Minimerar värmeutvecklingen

- Förbättrar spånevakuering

Trokoidal fräsning

- Upprätthåller konsekvent verktygsengagemang

- Minskar verktygsslitage

- Förbättrar ytans kvalitet

Metoder för efterbearbetning

Dessa tekniker kan ytterligare förbättra ytkvaliteten:

Mekanisk efterbehandling

- Polering

- Honing

- Läppning

Kemisk bearbetning

- Passivering

- Kemisk rengöring

- Ytbehandling

Åtgärder för kvalitetskontroll

Implementering av robust kvalitetskontroll:

Verktyg för ytmätning

- Profilometrar

- Optiska mätsystem

- CMM-verifiering

Dokumentation av processer

- Parameterinspelning

- Spårning av verktygens livslängd

- Mätning av ytfinish

Miljöhänsyn

Kontrollera dessa faktorer för konsekventa resultat:

Temperaturreglering

- Hålla en stabil omgivningstemperatur

- Övervaka kylvätskans temperatur

- Kontrollera termisk expansion

Hantering av kylvätska

- Använd lämplig koncentration av kylvätska

- Regelbundet underhåll av kylvätska

- Korrekta filtreringssystem

Genom att noga beakta dessa aspekter har jag konsekvent uppnått Ra-värden under 0,8 μm i komponenter av Ti-6Al-4V. Kom ihåg att förbättrad ytfinhet är en iterativ process som kräver ständig övervakning och justering. På PTSMAKE har vi utvecklat omfattande processkontroller som säkerställer repeterbara, högkvalitativa resultat som uppfyller standarderna inom flyg- och medicinindustrin.

Med rätt implementering av dessa strategier kan tillverkarna avsevärt förbättra kvaliteten på ytfinishen och samtidigt bibehålla snäva toleranser. Nyckeln är att förstå hur dessa faktorer hänger ihop och att hantera dem systematiskt snarare än isolerat.

Vilka CNC-strategier är effektiva för Ti-6Al-4V?

Effektiv bearbetning av Ti-6Al-4V har blivit en betydande utmaning inom tillverkningsindustrin. Många tillverkare kämpar med överdrivet verktygsslitage, höga produktionskostnader och inkonsekvent ytkvalitet när de arbetar med denna tuffa titanlegering. De värmebeständiga egenskaperna som gör den värdefull för flyg- och rymdindustrin och medicinska tillämpningar gör den också exceptionellt svår att bearbeta effektivt.

De mest effektiva CNC-strategierna för Ti-6Al-4V kombinerar höghastighetsbearbetning med optimerade skärparametrar, trochoida frästekniker och avancerade verktygsbanestrategier. Dessa metoder, som stöds av programvara för realtidsövervakning och simulering, kan minska verktygsslitaget med 40% och samtidigt förbättra ytfinhetskvaliteten.

Tekniker för höghastighetsbearbetning

Höghastighetsbearbetning (HSM) har revolutionerat vårt sätt att bearbeta Ti-6Al-4V. Nyckeln är att upprätthålla rätt balans mellan skärhastighet och matningshastighet. Jag har funnit att man får optimala resultat om man arbetar med hastigheter mellan 150-250 m/min med moderna hårdmetallverktyg. Den radiell nedsänkning10 måste kontrolleras noggrant för att förhindra överdriven värmeutveckling.

När du implementerar HSM för Ti-6Al-4V bör du beakta dessa kritiska parametrar:

| Parameter | Rekommenderat intervall | Påverkan på processen |

|---|---|---|

| Skärhastighet | 150-250 m/min | Kontrollerar värmeutvecklingen |

| Matningshastighet | 0,15-0,25 mm/tand | Påverkar verktygets livslängd |

| Skärdjup | 0,5-2,0 mm | Påverkar stabiliteten |

| Kylvätsketryck | 70+ bar | Hantering av värme |

Strategi för trokoidal fräsning

Trokoidal fräsning har visat sig vara särskilt effektiv för Ti-6Al-4V. Tekniken innebär en cirkulär skärrörelse kombinerad med en framåtriktad rörelse, vilket minskar verktygsengagemanget och värmeutvecklingen. Våra tester visar att den här metoden kan förlänga verktygens livslängd med upp till 300% jämfört med konventionella metoder.

Viktiga fördelar inkluderar:

- Minskade skärkrafter

- Bättre evakuering av spån

- Mer konsekvent verktygsslitage

- Förbättrad kvalitet på ytfinishen

Dynamisk optimering av verktygsbanor

Moderna CAM-program möjliggör dynamisk optimering av verktygsbanan, vilket justerar skärbanan baserat på materialförhållandena. Detta tillvägagångssätt upprätthåller en jämn spåntjocklek och verktygsingrepp, vilket är avgörande för en framgångsrik bearbetning av Ti-6Al-4V.

Riktlinjer för implementering:

- Ställ in maximal inkopplingsvinkel på 110°.

- Bibehålla konstant chipbelastning

- Använd smidiga in- och utpassagerörelser

- Undvik skarpa riktningsförändringar

System för övervakning i realtid

Implementering av realtidsövervakning har blivit avgörande för framgångsrik bearbetning av Ti-6Al-4V. Vi använder avancerade sensorer för att spåra:

- Skärande krafter

- Spindelns effektförbrukning

- Mönster för verktygsslitage

- Termiska förhållanden

Dessa data hjälper till att förhindra katastrofala verktygsfel och säkerställer en jämn kvalitet på detaljerna.

Val och hantering av verktyg

Rätt verktygsval påverkar bearbetningsresultatet dramatiskt. För Ti-6Al-4V rekommenderar jag:

- Hårdmetallverktyg med AlTiN-beläggning

- Variabla spiralvinklar för vibrationsdämpning

- Vassa skäreggar med positiva spånvinklar

- Styva verktygshållare med minimal rundgång

Strategier för kylning

Effektiv kylning är avgörande vid bearbetning av Ti-6Al-4V. System för kylvätsketillförsel under högt tryck bör upprätthålla:

- Minsta tryck 70 bar

- Direkt munstycksinriktning med skärzonen

- Tillräcklig flödeshastighet för spånevakuering

- Konsekvent temperaturkontroll

Processvalidering genom simulering

CAM-simuleringsprogram spelar en viktig roll när det gäller att validera bearbetningsstrategier. Det hjälper till:

- Identifiera potentiella kollisioner

- Optimera skärparametrarna

- Förutse mönster för verktygsslitage

- Minska installationstiden

Åtgärder för kvalitetskontroll

För att upprätthålla jämn kvalitet vid bearbetning av Ti-6Al-4V:

- Regelbundna mätningar av verktygsslitage

- Kontroller av ytjämnhet i processen

- Dimensionell verifiering

- Analys av materialstruktur

Denna heltäckande strategi för bearbetning av Ti-6Al-4V har konsekvent gett överlägsna resultat i vår verksamhet. Genom att noggrant implementera dessa strategier och upprätthålla en strikt processkontroll har vi uppnått betydande förbättringar av både produktivitet och detaljkvalitet.

Hur undviker man vanliga misstag vid bearbetning av titan?

Fel vid titanbearbetning kan snabbt förvandlas till kostsamma mardrömmar. Jag har sett otaliga projekt spåra ur på grund av verktygsbrott, skrotade delar och överdrivet verktygsslitage. När en enda titankomponent kan kosta tusentals dollar är dessa misstag inte bara frustrerande - de är budgetbrytande katastrofer som allvarligt kan påverka ditt slutresultat.

Nyckeln till framgångsrik titanbearbetning ligger i tre kritiska områden: rätt verktygsval, optimerade skärparametrar och effektiv kylmedelshantering. Genom att behärska dessa grundläggande principer och förstå vanliga fallgropar kan tillverkarna avsevärt minska felen och uppnå konsekventa resultat av hög kvalitet.

Problem med felaktigt val av verktyg

Verktygsvalet är avgörande vid bearbetning av titan. Fel verktygsval kan leda till för tidigt slitage och dålig ytfinish. Här är vad jag rekommenderar:

- Använd hårdmetallverktyg med flerskiktsbeläggningar

- Välj verktyg med positiva spånvinklar

- Välj större verktygsdiametrar när det är möjligt

- Säkerställ korrekt styvhet hos verktygshållaren

Det viktiga är att förstå att titans egenskaper vid arbetshärdning11 kräver specifika verktygsgeometrier. Jag rekommenderar alltid att man använder verktyg som är särskilt utformade för titan, även om de kan kosta mer i början.

Felaktiga skärningsparametrar

Felaktiga skärparametrar är ett av de vanligaste problemen jag stöter på. Här följer en detaljerad genomgång av optimala parametrar:

| Parameter | Rekommenderat intervall | Vanligt misstag |

|---|---|---|

| Skärhastighet | 150-250 SFM | För hög hastighet |

| Matningshastighet | 0,004-0,008 IPR | Överdriven utfodring |

| Skärdjup | 0,040-0,080 tum | För djupa snitt |

| Engagemang för verktyg | 15-30% med diameter | Kapning på full bredd |

Fel vid applicering av kylvätska

Korrekt kylvätskehantering är avgörande för att lyckas med titanbearbetning. Jag har identifierat dessa vanliga kylvätskerelaterade misstag:

- Otillräckligt tryck i kylvätskan

- Felaktig koncentration av kylvätska

- Dålig metod för kylvätsketillförsel

- Bristfälligt underhåll av kylvätska

För att ta itu med dessa frågor rekommenderar jag:

- Användning av kylvätskesystem med högt tryck (1000+ PSI)

- Upprätthålla rätt koncentration av kylvätska (8-10%)

- Implementering av kylvätsketillförsel genom verktyget

- Regelbundet underhåll av kylvätskesystemet

Misstag i verktygsvägsstrategin

Fel strategi för verktygsbanan kan leda till katastrofala fel. Här är några viktiga överväganden:

- Undvik skarpa riktningsförändringar

- Upprätthålla en jämn chipbelastning

- Använda trokoidala frästekniker

- Implementera korrekta in- och utträdesstrategier

Problem med temperaturkontroll

Hantering av värmeutveckling är avgörande vid titanbearbetning. Vanliga temperaturrelaterade misstag inkluderar:

- Otillräcklig kyltid mellan passeringarna

- Avsaknad av temperaturövervakning

- Dålig spånevakuering

- Otillräcklig ventilation på arbetsplatsen

Övervakning av kvalitetskontroll

Kvalitetskontroll är avgörande för framgångsrik titanbearbetning. Det här är kritiska områden som ofta förbises:

- Regelbunden kontroll av verktygsslitage

- Dimensionskontroll under pågående process

- Övervakning av ytfinish

- Verifiering av maskinkalibrering

Problem med maskininställningar

Korrekt maskininställning är grundläggande. Här följer några viktiga punkter att tänka på:

- Styv hållning av arbetsstycket

- Minimerat verktygsöverhäng

- Korrekt maskinunderhåll

- Exakt uppriktning av verktyg

Bästa praxis för framgång

Baserat på min erfarenhet har jag här några beprövade strategier för framgångsrik titanbearbetning:

- Börja med konservativa skärparametrar

- Övervaka verktygsslitaget konsekvent

- Upprätthåll korrekt kylvätskeflöde

- Använd lämpliga säkerhetsåtgärder

- Dokumentera framgångsrika parametrar

- Utbilda operatörerna på rätt sätt

Krav på förebyggande underhåll

Regelbundet underhåll är avgörande för ett jämnt resultat:

- Daglig maskininspektion

- Kontroll av kylvätskesystemet varje vecka

- Månatlig verifiering av kalibrering

- Kvartalsvis förebyggande underhåll

Överväganden om ekonomisk påverkan

Att förstå de ekonomiska konsekvenserna av misstag vid titanbearbetning är avgörande:

- Kostnader för verktygsbyte

- Kostnader för materialavfall

- Stillestånd i produktionen

- Kostnader för kvalitetskontroll

- Ineffektivitet i arbetsstyrkan

På PTSMAKE har vi utvecklat omfattande rutiner för att undvika dessa vanliga misstag. Vi förstår att framgångsrik titanbearbetning kräver uppmärksamhet på detaljer, korrekt planering och konsekvent utförande. Genom att följa dessa riktlinjer och upprätthålla korrekt dokumentation kan tillverkare avsevärt minska antalet fel och förbättra sin titanbearbetning.

Dessa strategier har visat sig vara effektiva i olika tillämpningar, från flyg- och rymdkomponenter till medicinska implantat. Kom ihåg att framgångsrik titanbearbetning inte bara handlar om att ha rätt utrustning - det handlar om att förstå och genomföra korrekta procedurer konsekvent.

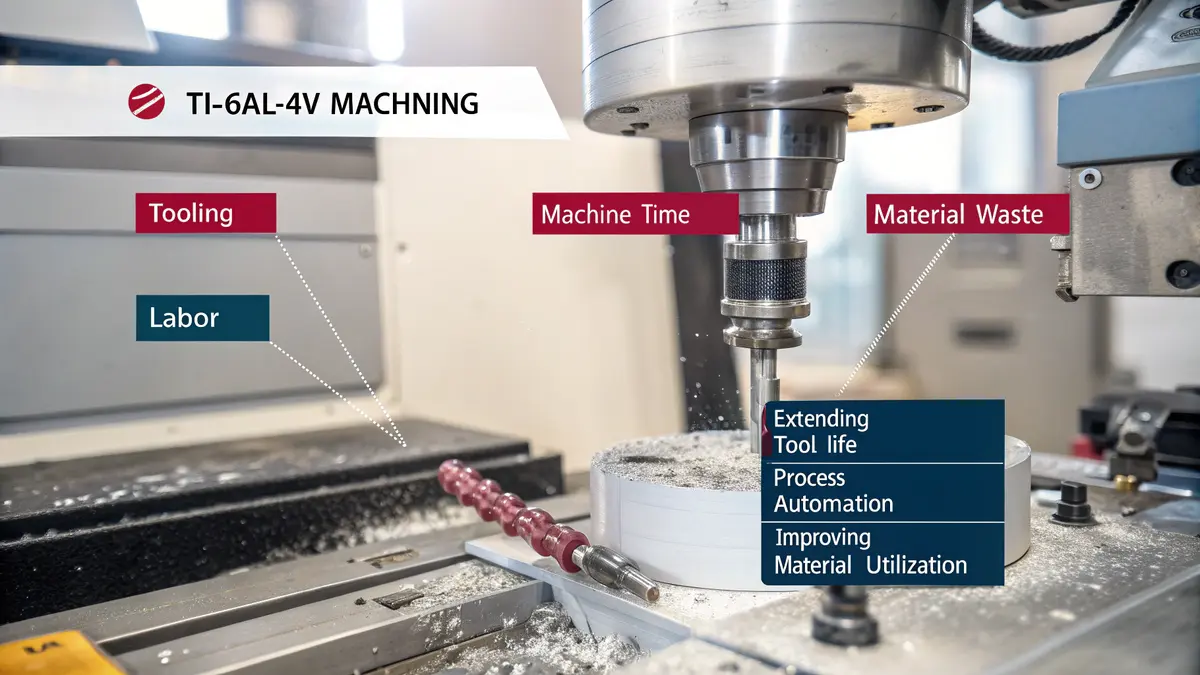

Vilka är kostnadsberäkningarna för bearbetning av Ti-6Al-4V?

Bearbetning av Ti-6Al-4V har blivit en stor utmaning för många tillverkare, inklusive mina kunder på PTSMAKE. Det höga verktygsslitaget och de låga skärhastigheterna driver upp produktionskostnaderna dramatiskt. Jag har sett många företag kämpa med att balansera kvalitetskrav och budgetbegränsningar, vilket ofta leder till projektförseningar och överskridna budgetar.

Kostnadsaspekterna vid bearbetning av Ti-6Al-4V omfattar främst verktygskostnader, bearbetningstid och materialspill. Dessa kostnader kan dock hanteras effektivt genom optimerade skärparametrar, rätt verktygsval och effektiva bearbetningsstrategier. Baserat på vår erfarenhet kan dessa metoder minska de totala kostnaderna med 20-30%.

Förstå kostnadskomponenterna

Bearbetningskostnaderna för Ti-6Al-4V kan delas upp i flera nyckelkomponenter. På PTSMAKE har vi identifierat att den totala kostnadsstrukturen vanligtvis följer denna fördelning:

| Kostnadskomponent | Procentuell andel | Viktiga påverkansfaktorer |

|---|---|---|

| Verktyg | 35% | Verktygsslitage, skärparametrar |

| Maskintid | 30% | Skärhastighet, matningshastighet |

| Material | 25% | Köp-till-flyg-förhållande, skrotningsgrad |

| Arbete | 10% | Operatörens skicklighet, installationstid |

Optimering av verktygens livslängd

Den mekanism för verktygsslitage12 i Ti-6Al-4V-bearbetning påverkar de totala kostnaderna avsevärt. Jag rekommenderar dessa specifika metoder för att förlänga verktygens livslängd:

- Använda rätt skärhastigheter (normalt 30-60 m/min)

- Upprätthålla en jämn spånbildning

- Applicering av högtryckskylvätska

- Val av lämpliga verktygsbeläggningar

Avancerade bearbetningsstrategier

För att minska bearbetningskostnaderna och samtidigt bibehålla kvaliteten på detaljerna använder vi flera avancerade strategier:

- Trokoidal fräsning för djupa fickor

- Optimerad planering av verktygsbanor

- Automatiserad igenkänning av funktioner

- Smarta fixtureringslösningar

Förbättring av materialutnyttjande

Effektiv materialanvändning är avgörande för att minska kostnaderna. Så här optimerar vi materialutnyttjandet:

- Strategier för skärning nära nätform

- Optimal placering av delar

- Noggrannt övervägande av lagerstorlekar

- Återanvändning av avskärningar när så är möjligt

Fördelar med processautomation

Att införa automation i bearbetningen av Ti-6Al-4V ger flera kostnadsfördelar:

- Minskade arbetskostnader

- Utdata av jämn kvalitet

- Ökat maskinutnyttjande

- Minimerade installationstider

Optimering av kylningsstrategi

Korrekt kylning har stor betydelse för både verktygens livslängd och bearbetningseffektiviteten:

- Högtryckskylning genom verktyget

- Kryogenisk kylning för specifika applikationer

- Optimerad koncentration av kylvätska

- Regelbundet underhåll av kylvätska

Integration av kvalitetskontroll

Samtidigt som vi fokuserar på kostnadsminskningar är det av största vikt att upprätthålla kvaliteten:

- Inspektion under processens gång

- Automatiserade mätsystem

- Statistisk processtyrning

- Övervakning i realtid

Övervakning och analys av kostnader

Jag har funnit att implementering av robusta kostnadsuppföljningssystem hjälper till att identifiera möjligheter till förbättringar:

- Kostnadsuppföljning i realtid

- Analys av prestationsmått

- Regelbundna processrevisioner

- Program för ständiga förbättringar

Dokumentation och utbildning

Korrekt dokumentation och utbildning av operatörer bidrar till att sänka kostnaderna:

- Standardiserade arbetsrutiner

- Riktlinjer för bästa praxis

- Regelbunden kompetensutveckling

- Sessioner för kunskapsutbyte

Möjligheter till framtida kostnadsminskningar

Framöver kommer flera nya tekniker att leda till ytterligare kostnadsminskningar:

- AI-driven optimering av maskinbearbetning

- Avancerade verktygsmaterial

- Hybrida tillverkningsprocesser

- Simulering av digital tvilling

Genom att implementera dessa strategier på PTSMAKE har vi hjälpt våra kunder att uppnå betydande kostnadsminskningar i sin bearbetning av Ti-6Al-4V. Nyckeln är att upprätthålla en balanserad strategi som tar hänsyn till alla kostnadsfaktorer samtidigt som man säkerställer en jämn kvalitet. Kom ihåg att kostnadsoptimering är en pågående process som kräver regelbunden övervakning och justering av dina bearbetningsstrategier.

Vilka framtida trender inom titanbearbetning bör du känna till?

Den snabba utvecklingen av titanbearbetningstekniker har gjort att många tillverkare kämpar för att hålla jämna steg. Med nya skärverktyg, avancerade material och digitala lösningar som ständigt dyker upp blir det allt svårare att avgöra vilka innovationer som verkligen är viktiga. Risken att hamna efter konkurrenterna eller investera i fel teknik håller många av oss vakna om nätterna.

Framtiden för titanbearbetning kommer att formas av fem nyckeltrender: avancerade skärverktygsmaterial, hybridtillverkningsprocesser, AI-driven optimering, smarta övervakningssystem och hållbara bearbetningsmetoder. Denna utveckling kommer att öka effektiviteten, sänka kostnaderna och förbättra detaljkvaliteten avsevärt.

Avancerade material för skärande verktyg

Utvecklingen av nästa generations skärverktyg revolutionerar hur vi bearbetar titan. Jag har observerat betydande förbättringar av verktygens livslängd och skärprestanda genom införandet av nya beläggningstekniker. En särskilt lovande utveckling är användningen av nanostrukturerade flerskiktsbeläggningar13 på skärande verktyg.

Nuvarande utveckling inkluderar:

| Typ av beläggning | Fördelar | Tillämpningar |

|---|---|---|

| PVD Diamant | Förlängd verktygslivslängd, minskad friktion | Höghastighetsbearbetning |

| Keramiskt baserad | förbättrat värmemotstånd | Kraftig skärning |

| Nano-komposit | Bättre slitstyrka | Precisionsbearbetning |

Hybrida tillverkningsprocesser

Integrationen av additiv och subtraktiv tillverkning skapar nya möjligheter för tillverkning av titandelar. Detta tillvägagångssätt kombinerar fördelarna med 3D-printing med traditionell maskinbearbetning:

- Minskat materialspill

- Funktioner för komplex geometri

- Snabbare produktionscykler

- Lägre produktionskostnader

AI-driven optimering

Artificiell intelligens förändrar titanbearbetning genom:

- Optimering av skärparametrar i realtid

- Prediktiv underhållsplanering

- Automatisering av kvalitetskontroll

- Övervakning av verktygsslitage

Dessa system kan analysera stora mängder bearbetningsdata för att optimera skärförhållandena automatiskt, vilket resulterar i

| Förmån | Påverkan |

|---|---|

| Produktivitetsökning | 25-40% |

| Förlängning av verktygens livslängd | 30-50% |

| Kvalitetsförbättring | 15-30% |

Smarta övervakningssystem

Implementeringen av Industri 4.0-principerna har lett till utvecklingen av sofistikerade övervakningslösningar:

Digital tvillingteknik

- Simulering av processer i realtid

- Optimering av prestanda

- Prediktiv analys

Integration av sensorer

- Övervakning av skärkraft

- Temperaturreglering

- Vibrationsanalys

Hållbara metoder för maskinbearbetning

Miljöhänsyn blir allt viktigare vid titanbearbetning:

Smörjning med minsta möjliga mängd (MQL)

- Minskad användning av kylvätska

- Lägre miljöpåverkan

- Förbättrad säkerhet på arbetsplatsen

Energieffektivitet

- Smart strömhantering

- Optimerat maskinutnyttjande

- Minskat koldioxidavtryck

Processintegration och automatisering

Framtiden för titanbearbetning ligger i sömlös integration:

Uppkopplade tillverkningssystem

- Automatiserad materialhantering

- Integrerad kvalitetskontroll

- Processjustering i realtid

Molnbaserad tillverkning

- Funktioner för fjärrövervakning

- Datadrivet beslutsfattande

- Tillverkning i samarbete

Ekonomiska konsekvenser

Dessa tekniska framsteg förändrar de ekonomiska förutsättningarna för titanbearbetning:

| Faktor | Påverkan |

|---|---|

| Initial investering | Högre |

| Driftskostnader | Lägre |

| Produktivitet | Ökad |

| Kvalitet | Förbättrad |

Baserat på min erfarenhet på PTSMAKE har jag sett hur dessa trender redan påverkar vår bransch. Den initiala investeringen i dessa tekniker kan vara betydande, men de långsiktiga fördelarna i form av produktivitet, kvalitet och kostnadsminskningar gör dem nödvändiga för att behålla konkurrenskraften.

Om vi blickar framåt tror jag att en framgångsrik implementering av dessa tekniker kommer att kräva:

- Utveckling av kvalificerad arbetskraft

- Strategiska teknikinvesteringar

- Kontinuerlig förbättring av processer

- Starka partnerskap med leverantörer

Framtiden för titanbearbetning går mot mer integrerade, intelligenta och hållbara tillverkningsprocesser. Genom att förstå och anpassa sig till dessa trender kan tillverkarna positionera sig för framgång på en alltmer konkurrensutsatt marknad.

Förstå mikrostruktur för förbättrad materialprestanda och val av material i tekniska tillämpningar. ↩

Upptäck de specifika svårigheterna vid bearbetning av titan klass 5 för förbättrad produktionseffektivitet. ↩

Upptäck moderna verktygslösningar för förbättrad prestanda och effektivitet vid titanbearbetning. ↩

Förstå arbetshärdning i Ti-6Al-4V för att förbättra bearbetningsnoggrannheten och verktygens livslängd. ↩

Förstå MRR för förbättrad effektivitet och produktivitet i bearbetningen. ↩

Genom att förstå värmeledningsförmågan kan man förbättra skärningseffektiviteten och minska verktygsslitaget under bearbetningen. ↩

Denna webbplats erbjuder detaljerad information om kryogen kylteknik, vilket gör den idealisk för forskare och ingenjörer som vill utforska dess tillämpningar och principer. ↩

Förståelse för limslitage hjälper till att förhindra verktygsfel och förbättrar bearbetningskvaliteten. ↩

Lär dig hur ytjämnhet påverkar prestanda och hållbarhet för förbättrade bearbetningsresultat. ↩

Upptäck effektiva bearbetningstekniker för bättre effektivitet och minskat verktygsslitage. ↩

Denna egenskap gör titan särskilt utmanande att bearbeta, eftersom materialet blir alltmer motståndskraftigt mot skärning när bearbetningen fortskrider. ↩

Upptäck hur hantering av verktygsslitage kan leda till betydande kostnadsbesparingar i bearbetningsprocesser. ↩

Upptäck viktiga innovationer som formar titanbearbetning för ökad effektivitet och konkurrenskraft. ↩