Bearbetning av rostfritt specialstål 455 kan vara en riktig huvudvärk för många tillverkare. Jag har sett projekt misslyckas eftersom detta materials unika egenskaper gör det särskilt utmanande att arbeta med. Kombinationen av hög hållfasthet och hårdhet leder ofta till snabbt verktygsslitage, dålig ytfinish och felaktiga dimensioner - problem som snabbt kan spåra ur produktionsscheman och öka kostnaderna.

För framgångsrik bearbetning av rostfritt stål Custom 455 ska du hålla skärhastigheterna mellan 80-120 SFM, använda hårdmetallverktyg med positiva spånvinklar och säkerställa ett konstant kylvätskeflöde. Håll matningshastigheterna måttliga och gör flera lätta överfarter i stället för aggressiva djupa skärningar.

Jag vill dela med mig av några specifika tekniker som genomgående har fungerat bra i vårt CNC-bearbetningscenter. Dessa metoder har hjälpt oss att uppnå utmärkta resultat med Custom 455 rostfritt stål, från enkla delar till komplexa komponenter. Låt mig gå igenom vårt beprövade tillvägagångssätt som garanterar framgång med detta utmanande material.

Vad är Custom 455 rostfritt stål?

Inom precisionstillverkningsindustrin har det alltid varit en utmaning att hitta material som kombinerar exceptionell styrka med korrosionsbeständighet. Många ingenjörer kämpar med avvägningen mellan hållbarhet och bearbetbarhet, och kompromissar ofta med det ena för det andra. Detta dilemma blir särskilt kritiskt i applikationer med höga insatser där misslyckande inte är ett alternativ.

Custom 455 rostfritt stål är ett förstklassigt utskiljningshärdande martensitiskt rostfritt stål som erbjuder en enastående kombination av hög hållfasthet, utmärkt korrosionsbeständighet och god bearbetbarhet. Efter korrekt värmebehandling uppnår stålet en draghållfasthet på upp till 1724 MPa samtidigt som det bibehåller en överlägsen dimensionsstabilitet.

Kemisk sammansättning och struktur

Custom 455 rostfritt ståls unika egenskaper kommer från dess noggrant balanserade kemiska sammansättning. Materialet innehåller:

| Element | Procentuellt intervall |

|---|---|

| Krom | 11.0-12.5% |

| Nickel | 7.5-9.5% |

| Titan | 0.8-1.4% |

| Koppar | 1.5-2.5% |

| Molybden | 0,5% max |

| Kol | 0,05% max |

| Järn | Balans |

Denna sammansättning skapar ett material som genomgår utskiljningshärdning1 under värmebehandlingen, vilket resulterar i exceptionella mekaniska egenskaper.

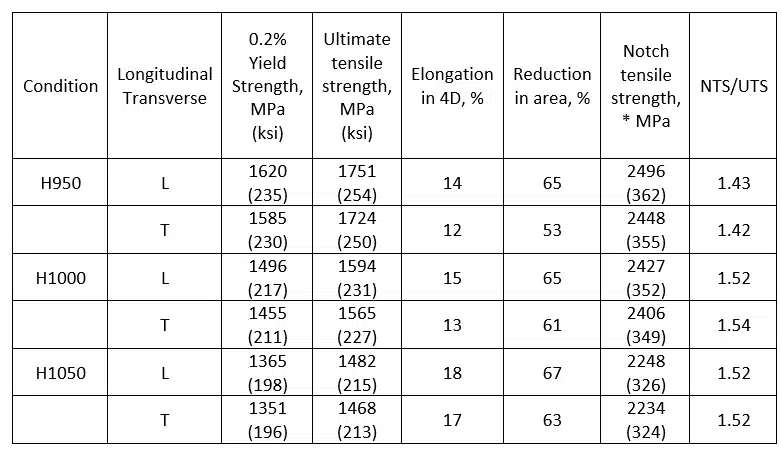

Mekaniska egenskaper

Hållfasthetsegenskaperna hos rostfritt stål Custom 455 är särskilt imponerande:

- Draghållfasthet: 1724 MPa (250 ksi)

- Utbyteshållfasthet: 1517 MPa (220 ksi)

- Förlängning: 10%

- Hårdhet: 44-47 HRC

Dessa egenskaper gör det betydligt starkare än konventionella rostfria stål med bibehållen god duktilitet och seghet.

Jämförelse med andra rostfria stål

Custom 455 skiljer sig från traditionella rostfria stål på flera sätt:

Högre styrka/vikt-förhållande

- Ger bättre styrka än 17-4 PH

- Upprätthåller liknande korrosionsbeständighet som 316L

- Ger överlägsen utmattningsbeständighet

Bättre dimensionell stabilitet

- Minimal distorsion under värmebehandling

- Utmärkt för precisionskomponenter

- Konsekventa egenskaper genom sektionerna

Förbättrad maskinbearbetning

- Bättre spånbildning än många höghållfasta stål

- Minskat verktygsslitage

- Mer konsekvent ytfinish

Viktiga tillämpningar

Baserat på min erfarenhet av att arbeta med olika branscher på PTSMAKE har jag sett Custom 455 utmärka sig i flera kritiska applikationer:

Komponenter för flyg- och rymdindustrin

- Komponenter till landningsställ

- Strukturella fästelement

- Motorfästen

- Delar av styrsystemet

Medicintekniska produkter

- Kirurgiska instrument

- Implantatkomponenter

- Höljen för medicinska verktyg

- Delar till steriliseringsutrustning

Precisionsteknik

- Lagerapplikationer med höga påfrestningar

- Ventilkomponenter

- Axelaggregat

- Precisionsfästelement

Överväganden om bearbetning

När man arbetar med Custom 455 är det flera faktorer som är avgörande för ett optimalt resultat:

Värmebehandling

- Lösningsbehandling vid 816°C (1500°F)

- Åldershärdning vid 482°C (900°F)

- Kontrollerade kylningshastigheter

Bearbetningsparametrar

- Använda styva verktygsuppsättningar

- Håll skärverktygen vassa

- Använd lämpliga skärhastigheter

- Säkerställ tillräcklig kylning

Kvalitetskontroll

- Regelbunden dimensionell kontroll

- Hårdhetsprovning

- Inspektion av ytfinish

- Verifiering av materialcertifiering

Kostnads- och nyttoanalys

Custom 455 har ett högre pris än vanliga rostfria stål, men dess fördelar motiverar ofta investeringen:

Fördelar med prestanda

- Förlängd livslängd

- Minskade krav på underhåll

- Högre tillförlitlighet i kritiska applikationer

Fördelar med bearbetning

- Färre kasserade delar

- Mer konsekventa resultat

- Lägre totala tillverkningskostnader

Långsiktigt värde

- Minskad utbytesfrekvens

- Lägre livscykelkostnader

- Förbättrad produktprestanda

Efter att ha arbetat mycket med detta material inom precisionstillverkning kan jag intyga att rostfritt stål Custom 455 utgör ett betydande framsteg inom metallurgisk ingenjörskonst. Dess kombination av styrka, korrosionsbeständighet och bearbetbarhet gör det till ett idealiskt val för krävande applikationer där konventionella material inte räcker till.

Varför är Custom 455 rostfritt stål svårt att bearbeta?

Bearbetning av rostfritt specialstål 455 har blivit en stor utmaning för många tillverkare. Jag har märkt att även erfarna maskinister har svårt att hantera detta material och ofta drabbas av oväntade verktygsbrott och dålig ytfinhet. Komplexiteten i att arbeta med detta material har lett till ökade produktionskostnader och längre ledtider.

Custom 455 rostfritt stål är utmanande att bearbeta på grund av dess höga hållfasthet/vikt-förhållande, härdande egenskaper och unika metallurgiska sammansättning. Dessa egenskaper ger upphov till överdrivet verktygsslitage, kräver specialiserade skärparametrar och kräver noggrann processkontroll.

Arbetshindrande beteende

Den största utmaningen vid bearbetning av rostfritt stål Custom 455 är dess töjnings-härdningsbenägenhet2. Under bearbetningen blir materialets yta hårdare på grund av plastisk deformation, vilket gör efterföljande skärningar allt svårare. Detta beteende skapar en snöbollseffekt där varje passage av skärverktyget möter ett allt hårdare material.

Jag har implementerat flera strategier för att hantera det här problemet:

- Använda vassa skärverktyg med positiva spånvinklar

- Upprätthålla konsekventa skärhastigheter

- Undvik avbrutna klipp när det är möjligt

- Använda styva verktygsuppsättningar för att minimera vibrationer

Krav på skärkraft

Custom 455 uppvisar exceptionellt hög skärhållfasthet jämfört med konventionella rostfria stål. Här är en jämförande analys av de skärkrafter som krävs:

| Materialtyp | Relativ skärkraft (%) | Påverkan på verktygets livslängd |

|---|---|---|

| 304 rostfritt stål | 100 | Baslinje |

| 316 rostfritt stål | 115 | 15% reducering |

| Anpassad 455 | 140 | 35% reducering |

| 17-4 PH | 125 | 25% minskning |

Mönster för verktygsslitage

Den aggressiva karaktären hos Custom 455 skapar unika verktygsslitagemönster som kräver särskild uppmärksamhet:

Slitage på flanken

- Påskyndat slitage på verktygsflanker

- Kräver frekventa verktygsbyten

- Påverkar kvaliteten på ytfinishen

Kraterförslitning

- Formar på räfflingsytan

- Försämrar skäreggens integritet

- Kan leda till katastrofalt verktygsfel

Uppbyggd kant (BUE)

- Vanligt problem med Custom 455

- Påverkar detaljens dimensioner

- Orsakar dålig ytfinish

Värmeproduktion och värmehantering

Den höga hållfastheten hos Custom 455 resulterar i en betydande värmeutveckling under bearbetningen. Detta skapar flera utmaningar:

Termisk expansion

- Påverkar måttnoggrannheten

- Kräver kompensation vid programmering

- Gör det svårt att hålla snäva toleranser

Krav på kylvätska

- Kylvätskesystem med högt tryck behövs

- Specifika kylvätsketyper rekommenderas

- Viktigt med konsekvent kylning av översvämningar

Jämförelse av materialegenskaper

Att förstå hur Custom 455 står sig i jämförelse med andra rostfria stål hjälper till att förklara dess bearbetningsutmaningar:

| Fastighet | Anpassad 455 | 316 rostfritt stål | 17-4 PH |

|---|---|---|---|

| Draghållfasthet (MPa) | 1720 | 580 | 1100 |

| Hårdhet (HRC) | 49-52 | 25-30 | 40-45 |

| Härdningsgrad för arbete | Mycket hög | Måttlig | Hög |

| Termisk konduktivitet | Låg | Medium | Medium |

Överväganden om hastighet och matning

Rätt hastighet och matning är avgörande vid bearbetning av Custom 455:

Skärhastighet

- Måste vara lägre än konventionella rostfria stål

- Typiskt krävs 30-40%-reduktion

- Behov av justering baserat på drifttyp

Matningshastigheter

- Högre matningar fungerar ofta bättre

- Minskar arbetshårdnande effekt

- Måste balanseras med verktygsliv

Utmaningar inom kvalitetskontroll

För att bibehålla en jämn kvalitet vid bearbetning av Custom 455 krävs ytterligare överväganden:

Ytfinish

- Svårare att uppnå än med konventionella material

- Kräver noggrant val av verktyg

- Kan behöva flera efterbehandlingar

Dimensionell stabilitet

- Påverkas av arbetshårdgörning

- Kräver noggrann planering av processen

- Kan behöva stressavlastning mellan operationerna

Den ekonomiska effekten

Utmaningarna vid bearbetning av Custom 455 har betydande ekonomiska konsekvenser:

Produktionskostnader

- Högre verktygsförbrukning

- Ökad maskintid

- Tätare kvalitetskontroller krävs

Krav för installation

- Specialverktyg behövs

- Förbättrade kylsystem

- Styva verktygsmaskiner är nödvändigt

Dessa utmaningar gör Custom 455 till ett av de mer krävande materialen att bearbeta effektivt. Men om man förstår dessa egenskaper och implementerar lämpliga strategier kan det leda till framgångsrika resultat. Nyckeln ligger i att planera ordentligt, använda rätt verktyg och tekniker och upprätthålla en konsekvent processkontroll under hela processen.

Vilka är de bästa bearbetningsteknikerna för anpassad 455?

Bearbetning av rostfritt stål Custom 455 innebär betydande utmaningar för många tillverkare. Dess höga hållfasthet och hårdhet gör det känsligt för verktygsslitage och potentiell distorsion av arbetsstycket. Om materialet inte bearbetas på rätt sätt kan det leda till kostsamma produktionsförseningar och onödiga verktygsbyten.

De optimala bearbetningsteknikerna för Custom 455 innebär användning av specifika skärparametrar, lämpligt verktygsval och korrekta kylmetoder. Nyckeln är att bibehålla måttliga skärhastigheter och samtidigt säkerställa tillräcklig spånevakuering och verktygslivslängd.

Förstå matningshastigheter för anpassad 455

Matningshastigheten spelar en avgörande roll för att uppnå optimala resultat vid bearbetning av Custom 455. Jag rekommenderar att du börjar med konservativa matningshastigheter och justerar dem utifrån verktygets prestanda och kraven på ytfinhet. För planbearbetning ger en matning på 0,004-0,008 tum per varv (IPR) vanligtvis de bästa resultaten. För matning per tand3 bör övervakas noggrant för att förhindra överdrivet verktygsslitage.

Här är en omfattande sammanställning av rekommenderade foderstater:

| Typ av operation | Matningshastighet (IPR) | Hastighet på ytan (SFM) |

|---|---|---|

| Grov fräsning | 0.006-0.010 | 150-200 |

| Färdigfräsning | 0.003-0.005 | 200-250 |

| Vändning | 0.005-0.008 | 180-220 |

| Borrning | 0.004-0.007 | 120-150 |

Optimala skärhastigheter och verktygsval

Genom min erfarenhet på PTSMAKE har jag upptäckt att det är viktigt att hålla rätt skärhastigheter för att lyckas med bearbetningen av Custom 455. Materialets egenskaper kräver noggrant övervägande av verktygsgeometri och beläggningstyp. För allmänna fräsoperationer rekommenderar jag:

- Hårdmetallverktyg med AlTiN-beläggning

- 30 graders spiralvinkel för pinnfräsar

- Positiva rake-vinklar mellan 6-12 grader

- Runda skärgeometrier för bättre verktygslivslängd

Överväganden om skärdjup

Att hantera skärdjupet är avgörande för både verktygets livslängd och detaljernas kvalitet. Jag följer vanligtvis dessa riktlinjer:

Grovbearbetning:

- Axiellt djup: 0,5-1,0 gånger verktygets diameter

- Radiellt djup: 0,3-0,5 gånger verktygets diameter

Efterbearbetning:

- Axiellt djup: 0,2-0,4 gånger verktygets diameter

- Radiellt djup: 0,1-0,2 gånger verktygets diameter

Strategier för kylning och smörjning

Korrekt kylning är avgörande vid bearbetning av Custom 455. Jag rekommenderar..:

- Tillförsel av kylvätska med högt tryck (1000+ PSI)

- Oljebaserade skärvätskor för tung grovbearbetning

- Vattenlösliga kylvätskor för ytbehandling

- Kylvätsketillförsel genom verktyget när så är möjligt

Optimering av ytfinish

För att uppnå optimal ytfinish på Custom 455-komponenter bör du överväga dessa strategier:

Planering av verktygsbanor:

- Använd klättringsfräsning när det är möjligt

- Upprätthålla en jämn chipbelastning

- Implementera korrekta lead-in/lead-out-rörelser

Skärparametrar för finbearbetning:

- Öka hastigheterna på ytan med 20-30%

- Minska matningshastigheten med 40-50%

- Behåll ett grunt skärdjup

Hantering av verktygsslitage

Övervakning och hantering av verktygsslitage är avgörande för konsekventa resultat. Viktiga överväganden inkluderar:

- Regelbundna intervall för verktygsinspektion

- Förutbestämda gränser för verktygens livslängd

- Reservverktyg finns lätt tillgängliga

- Korrekt förvaring och hantering av verktyg

Verktygens livslängd kan maximeras genom:

- Använda lämpliga skärparametrar

- Upprätthålla ett jämnt flöde av kylvätska

- Implementera korrekta verktygsbanor

- Regelbundet maskinunderhåll

Åtgärder för kvalitetskontroll

För att säkerställa konsekventa bearbetningsresultat med Custom 455 ska du genomföra dessa kvalitetskontrollåtgärder:

- Protokoll för inspektion under processens gång

- Regelbunden kalibrering av maskinen

- Övervakning av miljötemperatur

- Spårning av materialpartier

- Dokumentation av verktygsslitage

Framgång vid bearbetning av Custom 455 beror i slutändan på att man upprätthåller en balanserad strategi mellan produktivitet och verktygslivslängd. Genom att följa dessa riktlinjer och kontinuerligt övervaka bearbetningsparametrarna kan du uppnå optimala resultat samtidigt som du bibehåller kostnadseffektiviteten och uppfyller kvalitetskraven.

Kom ihåg att dessa parametrar fungerar som utgångspunkter och kan behöva justeras utifrån specifika applikationskrav, maskinkapacitet och verktygskonfigurationer. Regelbunden övervakning och dokumentation av resultaten hjälper till att optimera dessa parametrar för dina specifika behov.

Vilka skärverktyg fungerar bäst för rostfritt stål 455 Custom?

Att arbeta med rostfritt stål Custom 455 kan vara en verklig utmaning för många tillverkare. Jag har sett många fall där felaktigt val av skärverktyg leder till för tidigt verktygsslitage, dålig ytfinish och inkonsekventa bearbetningsresultat. Dessa problem innebär inte bara slöseri med värdefulla resurser utan har också en betydande inverkan på produktionseffektiviteten och detaljkvaliteten.

De bästa skärverktygen för rostfritt stål Custom 455 är belagda hårdmetallverktyg med optimerad geometri. För grovbearbetning fungerar TiAlN-belagda hårdmetallskär i flera lager exceptionellt bra, och för finbearbetning ger PVD-belagda pinnfräsar i solid hårdmetall med specialutformade spånbrytare överlägsna resultat.

Förstå val av verktygsmaterial

Hur framgångsrik bearbetningen av rostfritt stål Custom 455 blir beror till stor del på valet av rätt skärverktygsmaterial. Här är min detaljerade genomgång av de mest effektiva alternativen:

Verktyg i hårdmetall

- Obelagda hårdmetallverktyg ger bra slitstyrka

- Lämpar sig bäst för måttliga skärhastigheter

- Mer kostnadseffektivt än specialbeläggningar

- Idealisk för allmänna bearbetningsoperationer

Den matris av volframkarbid4 sammansättningen ger en utmärkt balans mellan hårdhet och seghet, vilket gör den särskilt lämplig för bearbetning av rostfritt stål Custom 455.

Verktyg av belagd hårdmetall

Här följer en jämförelse av vanliga beläggningstyper och deras användningsområden:

| Typ av beläggning | Fördelar | Bästa applikationer |

|---|---|---|

| TiAlN | Hög värmebeständighet, förlängd verktygslivslängd | Tung grovbearbetning |

| TiCN | Bättre slitstyrka, minskad friktion | Medium skärförhållanden |

| AlCrN | Överlägsen oxidationsbeständighet | Höghastighetsbearbetning |

| Diamant | Utmärkt hårdhet, låg friktion | Ultrafin efterbehandling |

Överväganden om verktygsgeometri

Skärverktygens geometri spelar en avgörande roll för deras prestanda vid bearbetning av rostfritt stål Custom 455:

Krökvinkel

- Positiva spånvinklar (10-15 grader) minskar skärkrafterna

- Hjälper till att förhindra arbetshårdnande

- Förbättrar spånevakuering

- Minskar värmeutvecklingen

Avlastningsvinkel

- Primär avlastningsvinkel: 6-8 grader

- Sekundär avlastningsvinkel: 12-15 grader

- Förhindrar gnidning och uppbyggnad av kanter

- Förbättrar verktygens livslängd

Strategier för chipkontroll

Effektiv spånkontroll är avgörande vid bearbetning av rostfritt stål Custom 455:

Chip Breaker Design

- Avancerade spånbrytargeometrier förhindrar långa, trådiga spån

- Minskar värmeuppbyggnaden i skärzonen

- Förbättrar kvaliteten på ytfinishen

- Möjliggör bättre inträngning av kylvätska

Skärparametrar

För optimal spånkontroll rekommenderar jag dessa skärparametrar:

| Typ av operation | Hastighet (SFM) | Matningshastighet (IPR) | Skärdjup (tum) |

|---|---|---|---|

| Grovbearbetning | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Halvfabrikat | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Efterbehandling | 300-350 | 0.003-0.005 | 0.010-0.030 |

Tillämpningar för kylvätskor

Korrekt användning av kylvätska är avgörande för verktygens livslängd och maskinbearbetningens prestanda:

Kylvätska med högt tryck

- Rekommenderat tryck: 1000-1500 PSI

- Hjälper till att bryta flisor effektivt

- Sänker skärtemperaturen

- Förbättrar verktygets livslängd med 30-50%

Val av kylvätska

- Använd vattenlösliga kylvätskor med rostskyddsmedel

- Koncentration: 8-10%

- Regelbunden övervakning av kylvätskans koncentration

- Veckovis underhåll av kylvätskesystem

Hantering av verktygslivslängd

För att maximera verktygets livslängd vid bearbetning av rostfritt stål Custom 455:

Övervakningssystem

- Genomför regelbundna mätningar av verktygsslitage

- Använd övervakning av skärkraft

- Spåra trender för verktygens livslängd

- Fastställa intervall för verktygsbyte

Optimeringstekniker

- Börja med konservativa skärparametrar

- Öka parametrarna gradvis baserat på prestanda

- Övervaka kvaliteten på ytfinishen

- Dokumentera framgångsrika parameterkombinationer

Särskilda överväganden

Tänk på följande punkter när du arbetar med rostfritt stål Custom 455:

Förebyggande av arbetshårdgörning

- Upprätthåll konsekventa matningshastigheter

- Undvik att dröja dig kvar i snittet

- Använd vassa skäreggar

- Byt ut verktygen innan de slits för mycket

Ytans kvalitet

- Övervaka uppbyggd kantformation

- Justera skärparametrarna för optimal finish

- Använd lämplig nosradie för efterbearbetning

- Överväg poleringsoperationer för kritiska ytor

Genom att följa dessa riktlinjer och välja lämpliga skärverktyg kan du uppnå optimala resultat vid bearbetning av rostfritt stål Custom 455. Kom ihåg att regelbundet övervaka verktygsslitaget och justera parametrarna efter behov för att bibehålla jämn kvalitet och produktivitet.

Hur förhindrar man verktygsslitage och -brott?

Varje maskinverkstad står inför en gemensam fiende: verktygsslitage och -brott. Jag har sett otaliga projekt försenas och kostnader skjuta i höjden på grund av oväntade verktygsfel. När ett kritiskt verktyg går sönder under en produktionsomgång handlar det inte bara om att byta ut verktyget - det handlar om förlorad produktionstid, potentiella skador på arbetsstycken och följdeffekter på leveransscheman.

Nyckeln till att förhindra verktygsslitage och -brott ligger i en heltäckande strategi som kombinerar korrekt kylmedelshantering, optimering av skärparametrar och regelbundna underhållsprotokoll. Genom att implementera dessa strategier kan tillverkarna förlänga verktygens livslängd med upp till 300% och samtidigt bibehålla en jämn kvalitet på detaljerna.

Vetenskapen bakom verktygsslitage

Verktygsslitage handlar inte bara om användningstid - det är ett komplext samspel mellan olika faktorer. Det tribologisk process5 som sker i framkant handlar om mekanisk påfrestning, termisk belastning och kemiska reaktioner. Jag har funnit att förståelse för dessa mekanismer hjälper oss att fatta bättre beslut om förebyggande strategier.

Viktiga faktorer som påverkar verktygsslitaget är bland annat:

- Skärhastighet och matningshastigheter

- Materialegenskaper hos både verktyg och arbetsstycke

- Temperatur vid skärzonen

- Kylvätskans effektivitet

- Krav på ytfinish

Optimal hantering av kylvätska

Korrekt kylvätskehantering är avgörande för att förlänga verktygens livslängd. Här är ett strukturerat tillvägagångssätt som jag rekommenderar:

Val av kylvätska

- Anpassa kylvätsketypen till det material som bearbetas

- Beakta miljöfaktorer

- Övervaka koncentrationsnivåerna regelbundet

Leveransmetod

- Högtryckskylvätska för djupa hål

- Kylning genom verktyget för bättre spånevakuering

- Multipel munstyckspositionering för komplexa geometrier

Optimering av skärparametrar

| Parameter | Påverkan på verktygets livslängd | Rekommenderad justering |

|---|---|---|

| Skärhastighet | Hög påverkan | Minska med 10-15% för hårdare material |

| Matningshastighet | Måttlig påverkan | Justeras baserat på materialets hårdhet |

| Skärdjup | Variabel påverkan | Börja ytligt, öka gradvis |

| Engagemang för verktyg | Kritisk faktor | Upprätthålla en jämn chipbelastning |

Schema för förebyggande underhåll

Regelbundet underhåll är viktigt. Jag har tagit fram detta underhållsschema:

Dagliga kontroller:

- Visuell kontroll av skäreggar

- Nivå och koncentration av kylvätska

- Kontrollera om det finns ovanliga vibrationer eller ljud

Veckovisa uppgifter:

- Rengör verktygshållare och spännhylsor

- Inspektera spindelns skick

- Kontrollera kylvätskefiltreringssystemet

Månatliga aktiviteter:

- Komplett rengöring av kylvätskesystem

- Mätning av verktygsgeometri

- Verifiering av spindeluppriktning

System för övervakning av verktygslivslängd

Modern tillverkning kräver sofistikerad övervakning:

Övervakning i realtid

- Spårning av strömförbrukning

- Vibrationsanalys

- Sensorer för akustisk emission

Prediktiv analys

- Modeller för förutsägelse av verktygsslitage

- Trender för prestanda

- Optimering av underhållsplanering

Protokoll för hantering av nödsituationer

Trots bästa praxis kan det hända att verktyg går sönder. Här är min rekommenderade åtgärdsplan:

Omedelbara åtgärder:

- Stoppa maskinen omedelbart

- Dokumentera felförhållanden

- Inspektera arbetsstycket för skador

Analys av grundorsaker:

- Samla in operativa data

- Granska underhållsprotokoll

- Analysera skärparametrar

Korrigerande åtgärder:

- Uppdatera verktygssökvägar vid behov

- Justera skärparametrarna

- Ändra underhållsscheman

Kostnads- och nyttoanalys

Att implementera dessa strategier kräver investeringar, men avkastningen är betydande:

- 300% ökad livslängd för verktygen

- 25% minskning av oväntade driftstopp

- 15% minskning av de totala verktygskostnaderna

- Förbättrad och jämnare kvalitet på detaljerna

- Minskad skrotningsfrekvens

Genom att systematiskt implementera dessa strategier har jag hjälpt många kunder att uppnå betydande förbättringar av verktygens livslängd och bearbetningens tillförlitlighet. Nyckeln är konsekvent tillämpning och regelbunden övervakning av resultaten.

Vilka är de effektiva metoderna för kylvätska och smörjning?

Varje dag ser jag tillverkningsteam som kämpar med överhettade verktyg, dålig ytfinhet och överdrivet verktygsslitage. Dessa problem leder inte bara till ökade produktionskostnader utan kan också resultera i kasserade delar och missade deadlines. Konsekvenserna av otillräcklig kylning och smörjning kan vara förödande för precisionsbearbetningsoperationer.

Effektiva kyl- och smörjmetoder vid CNC-bearbetning kombinerar specifika kyltekniker med noggrant utvalda skärvätskor. Rätt metod hjälper till att kontrollera värmeutvecklingen, minska verktygsslitaget, förbättra ytfinheten och förbättra spånevakueringen samtidigt som måttnoggrannheten bibehålls under hela bearbetningsprocessen.

Förstå kylsystem för översvämningar

Flödeskylning är fortfarande den mest använda kylmetoden vid CNC-bearbetning. Denna traditionella metod innebär att en stor volym kylvätska riktas mot skärzonen. Jag värdesätter särskilt översvämningskylning för dess tillförlitlighet i allmänna bearbetningsapplikationer.

Viktiga fördelar med översvämningskylning är bl.a:

- Konsekvent temperaturkontroll

- Effektiv borttagning av spån

- Minskat verktygsslitage

- Förbättrad ytfinish

Den Volymetrisk effektivitet6 av översvämningskylsystem beror på korrekt munstyckspositionering och tryckinställningar. På PTSMAKE konfigurerar vi vanligtvis våra system för översvämningskylning baserat på specifika material och skärparametrar.

Teknik för kylning med dimma

Kylning med dimma är en mer miljömedveten metod för kylvätsketillförsel vid maskinbearbetning. Den här metoden finfördelar skärvätskan i fina partiklar och skapar en kyldimma som tränger in i skärzonen på ett effektivt sätt.

Fördelar med kylsystem med dimma:

- Minskad förbrukning av kylvätska

- Förbättrad synlighet under bearbetningen

- Minimal miljöpåverkan

- Förbättrad spånevakuering i vissa applikationer

Lösningar för högtryckskylning

Högtryckskylning har revolutionerat moderna maskinbearbetningsprocesser. Denna teknik levererar kylvätska vid tryck på mellan 1000 och 2000 PSI, vilket ger överlägsen kylning och spånbrytning.

| Tryckområde (PSI) | Typiska tillämpningar | Viktiga fördelar |

|---|---|---|

| 300-700 | Allmän maskinbearbetning | Bra chipkontroll |

| 700-1000 | Djuphålsborrning | Förbättrad spånevakuering |

| 1000-2000 | Skärning i hårda material | Överlägsen värmeavledning |

| 2000+ | Specialiserade verksamheter | Maximal kyleffekt |

Välja rätt skärvätskor

Effektiviteten hos alla kylmetoder beror i hög grad på valet av lämplig skärvätska. Jag rekommenderar att du beaktar dessa faktorer:

Materialkompatibilitet

- Vattenlösliga oljor för allmänna bearbetningsändamål

- Raka oljor för svårbearbetade material

- Syntetiska vätskor för höghastighetsapplikationer

Parametrar för drift

- Skärhastighet och matningshastigheter

- Skärdjup

- Verktygsgeometri

- Arbetsstyckets material

Miljöhänsyn

- Krav på avfallshantering

- Säkerhet på arbetsplatsen

- Miljöbestämmelser

- Förvaringsförhållanden

Optimering av kylvätskeapplicering

Genom min erfarenhet har jag utvecklat flera strategier för att optimera kylvätskeappliceringen:

Tryckreglering

- Övervaka och upprätthålla konsekventa trycknivåer

- Justera trycket baserat på material och drift

- Regelbundet underhåll av systemet

Positionering av munstycke

- Direkt kylvätska vid skäreggen

- Säkerställ korrekt täckning av skärzonen

- Håll optimalt avstånd från arbetsstycket

Hantering av flödeshastighet

- Balans mellan för mycket och för lite kylvätska

- Justera flödeshastigheterna för olika verksamheter

- Övervaka konsumtionsmönster

Underhåll och övervakning

Korrekt underhåll av kylsystem är avgörande för en jämn prestanda:

Regelbunden testning

- Kontrollera koncentrationsnivåerna varje vecka

- Övervaka pH-nivåer

- Test för bakterietillväxt

Rengöring av system

- Rengör filter regelbundet

- Ta bort trampolja

- Spola systemen med jämna mellanrum

Kvalitetskontroll

- Övervaka kvaliteten på ytfinishen

- Följ upp verktygens livslängd

- Dokumentets temperaturstabilitet

Bästa praxis för implementering

Jag betonar alltid dessa viktiga metoder:

Dokumentation

- Registrera optimala inställningar för olika material

- Spåra underhållsscheman

- Dokumentera prestationsmätningar

Utbildning

- Utbildning av operatörer i systemanvändning

- Säkerhetsrutiner

- Felsökning av protokoll

Kostnadshantering

- Övervaka förbrukningen av kylvätska

- Spåra kostnader för bortskaffande

- Utvärdera systemets effektivitet

Genom att implementera dessa omfattande kyl- och smörjstrategier kan tillverkarna avsevärt förbättra sina bearbetningsoperationer. Nyckeln är att välja rätt kombination av kylmetod och skärvätska och samtidigt upprätthålla korrekt systemunderhåll och övervakningsprotokoll.

Hur upprätthåller man måttnoggrannhet och ytfinhet?

Att tillverka delar i rostfritt stål 455 med exakta mått och jämn ytfinish är en komplex utmaning. Många tillverkare kämpar med problem med värmeutvidgning under bearbetningen, vilket leder till skeva delar och kasserade produkter. Ännu värre är att ytslag och verktygsavböjning kan leda till kostsamma omarbetningar och missade deadlines.

För att bibehålla måttnoggrannhet och ytfinhet vid bearbetning av rostfritt stål Custom 455 måste du implementera korrekta skärparametrar, använda styva verktygsuppsättningar och tillämpa effektiva kylstrategier. Dessa metoder hjälper till att kontrollera termisk expansion, minimera vibrationer och säkerställa jämn kvalitet under hela bearbetningsprocessen.

Förståelse för termisk hantering

Kontroll av värmeutvidgning är avgörande vid bearbetning av rostfritt stål Custom 455. Materialets värmeledningsförmåga7 har en betydande inverkan på måttnoggrannheten. Jag har implementerat flera effektiva strategier på PTSMAKE:

- Använd högtryckssystem för kylvätsketillförsel

- Upprätthåller konsekventa skärhastigheter

- Tillåt ordentlig uppvärmningstid för maskinerna

- Övervaka arbetsstyckets temperatur regelbundet

Optimera skärparametrar

Rätt skärparametrar är avgörande för att uppnå optimal ytfinhet:

| Parameter | Rekommenderat intervall | Påverkan på kvalitet |

|---|---|---|

| Skärhastighet | 150-200 sfm | Påverkar ytans jämnhet |

| Matningshastighet | 0,004-0,008 ipr | Kontrollerar verktygets livslängd och finish |

| Skärdjup | 0,02-0,05 tum | Påverkar dimensionell stabilitet |

| Radie för verktygsnos | 0,015-0,031 tum | Fastställer ytans struktur |

Minimerar skakningar och vibrationer

För att minska slitage och bibehålla en jämn ytkvalitet:

- Använd kortare verktygsförlängningar när det är möjligt

- Implementera lösningar för styva arbetshållare

- Välj lämpliga verktygshållarsystem

- Upprätthålla korrekta underhållsscheman för maskiner

Val och hantering av verktyg

Rätt val av verktyg spelar en avgörande roll för att uppnå önskat resultat:

- Välj hårdmetallsorter som är särskilt utformade för rostfritt stål

- Använd verktyg med positiva spånvinklar

- Överväg keramiskt belagda verktyg för högre hastigheter

- Implementera system för övervakning av verktygsslitage

Processövervakning och kvalitetskontroll

Regelbunden övervakning säkerställer en jämn kvalitet:

- Implementera system för mätning under processens gång

- Använda SPC-diagram (statistisk processtyrning)

- Utför regelbundna kalibreringskontroller

- Dokumentera alla processparametrar

Miljöhänsyn

Bearbetningsmiljön har stor betydelse för noggrannheten:

- Upprätthålla en jämn temperatur på verkstadsgolvet

- Kontrollera luftfuktighetsnivåerna

- Minimera luftströmmar runt maskinerna

- Installera vibrationsisolerande system

Tekniker för förbättring av ytfinish

För att uppnå överlägsen ytfinish:

Progressiva skärmetoder:

- Grov kapning

- Halvfabrikat

- Sista finputsningen

Optimering av kylvätska:

- Använd kylvätska av hög kvalitet

- Bibehålla rätt koncentration

- Filtrera regelbundet

- Övervaka pH-nivåer

Metoder för kvalitetsverifiering

Vi använder olika metoder för att verifiera måttnoggrannheten:

- Koordinatmätmaskiner (CMM)

- Mätare för ytjämnhet

- Optiska komparatorer

- Digitala mikrometrar

- Höjdmätare

Dokumentation och processtyrning

Att föra detaljerade register bidrar till att säkerställa repeterbarhet:

- Dokumentera alla processparametrar

- Registrera miljöförhållanden

- Spåra verktygens livslängd och slitagemönster

- Övervaka mätvärden för maskinprestanda

Förebyggande underhåll

Regelbundet underhåll är avgörande för ett jämnt resultat:

- Kontrollera maskinens uppriktning varje vecka

- Kontrollera spindelns noggrannhet varje månad

- Inspektera kylvätskesystemen dagligen

- Kalibrera mätutrustningen regelbundet

För att upprätthålla måttnoggrannhet och ytfinhet på ett effektivt sätt är det viktigt att beakta alla dessa aspekter som en del av en integrerad strategi. På PTSMAKE har vi utvecklat omfattande procedurer som kombinerar dessa element för att leverera konsekventa resultat av hög kvalitet. Genom att följa dessa riktlinjer och upprätthålla en strikt processkontroll uppnår vi konsekvent toleranser inom ±0,0005 tum och ytfinheter så fina som 16 Ra eller bättre på Custom 455-komponenter i rostfritt stål.

Kom ihåg att för att uppnå och bibehålla hög precision krävs kontinuerlig övervakning och justering av alla dessa faktorer. För att lyckas måste man förstå hur dessa faktorer samverkar och ha noggrann kontroll över varje aspekt av bearbetningsprocessen.

Vilka är de vanligaste felen och hur undviker man dem?

Alla tillverkare ställs inför kvalitetsproblem vid CNC-bearbetning. Jag har sett otaliga projekt som spårat ur på grund av oväntade defekter, vilket lett till kostsamma omarbetningar, försenade leveranser och frustrerade kunder. Dessa problem påverkar inte bara slutresultatet utan kan också skada ditt rykte i branschen.

Tillverkningsfel vid CNC-bearbetning kan i stort sett kategoriseras i tre huvudtyper: ytfel, dimensionsfel och materialrelaterade problem. Genom att förstå dessa vanliga problem och genomföra lämpliga förebyggande åtgärder kan du avsevärt förbättra din produktionskvalitet och effektivitet.

Ytdefekter och deras lösningar

Ytdefekter är ett av de mest synliga problemen med CNC-bearbetade detaljer. Det vanligaste problemet är ytjämnhet8vilket kan påverka både funktionaliteten och estetiken hos den färdiga produkten. Enligt min erfarenhet härrör dessa problem ofta från:

- Felaktiga skärparametrar

- Slitage på verktyg

- Otillräckligt flöde av kylvätska

- Vibrationer i maskinen

För att komma till rätta med dessa problem rekommenderar jag att följande lösningar implementeras:

| Ytdefekt | Vanliga orsaker | Förebyggande metoder |

|---|---|---|

| Burrs | Höga matningshastigheter, slöa verktyg | Optimera skärparametrar, regelbundet verktygsunderhåll |

| Verktygsmärken | För hög skärhastighet | Justera hastighet och matning, använd rätt verktygsbanor |

| Chattermärken | Vibrationer i maskinen | Öka styvheten, kontrollera verktygshållarens balans |

| Dålig finish | Felaktig påfyllning av kylvätska | Säkerställ korrekt flöde och koncentration av kylvätska |

Problem med dimensionell noggrannhet

Att bibehålla snäva toleranser är avgörande vid precisionstillverkning. De viktigaste faktorerna som påverkar måttnoggrannheten är bl.a:

Temperaturrelaterade problem

- Termisk expansion av material

- Uppvärmningscykler för maskinen

- Temperaturfluktuationer i omgivningen

Verktygsrelaterade frågor

- Verktygsslitage och avböjning

- Felaktiga verktygsoffset

- Problem med verktygshållare

Här är vårt systematiska tillvägagångssätt för att upprätthålla måttnoggrannhet:

- Regelbunden kalibrering av maskinen

- Temperaturkontrollerad miljö

- Korrekt verktygshanteringssystem

- Mätning under pågående process

Materialrelaterade defekter

Olika material innebär unika utmaningar vid maskinbearbetning. Jag har utvecklat specifika strategier för vanliga material:

Aluminium

- Förebyggande av uppbyggd kant

- Korrekt evakuering av spån

- Optimalt val av skärvätska

Stål

- Hantering av värme

- Övervakning av verktygsslitage

- Lämpliga skärparametrar

Plast

- Temperaturreglering

- Speciella verktygsgeometrier

- Korrekt borttagning av spån

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet implementerar vi:

- Första artikelinspektion (FAI)

- Statistisk processtyrning (SPC)

- Regelbundet underhåll av utrustning

- Utbildningsprogram för operatörer

Nyckeln till att förebygga defekter ligger i att etablera ett robust kvalitetsledningssystem som inkluderar:

- Regelbundna inspektions- och utbytesscheman för verktyg

- Dokumenterade installationsförfaranden

- Miljöövervakning

- Regelbunden kalibrering av mätutrustning

Avancerade felsökningstekniker

När defekter uppstår följer jag detta systematiska tillvägagångssätt:

Datainsamling

- Dokumentera alla processparametrar

- Samla in historiska data

- Granska underhållsprotokoll

Analys av bakomliggande orsaker

- Undersök verktygets skick

- Granska maskinens inställningar

- Kontrollera miljöfaktorer

Korrigerande åtgärder

- Implementera omedelbara lösningar

- Uppdatering av rutiner

- Utbilda operatörer i nya protokoll

Processoptimering

För att minimera defekter fokuserar vi på:

Maskininställning

- Korrekt val av verktyg

- Optimala skärparametrar

- Lämplig design av fixturer

Miljökontroll

- Övervakning av temperatur

- Kontroll av luftfuktighet

- Hantering av damm

Utbildning för operatörer

- Standardiserade arbetsrutiner

- Kvalitetsmedvetenhet

- Färdigheter i att identifiera defekter

Genom att följa dessa omfattande riktlinjer och upprätthålla en vaksam kvalitetskontroll kan du avsevärt minska antalet tillverkningsfel och förbättra din produktionseffektivitet. Kom ihåg att det alltid är mer kostnadseffektivt att förebygga än att åtgärda, och att investera i korrekta processkontroller kommer att löna sig i det långa loppet.

Vilka är framgångsrika tillämpningar av bearbetat specialanpassat 455 rostfritt stål?

Många ingenjörer har svårt att hitta verkliga exempel på tillämpningar av rostfritt stål Custom 455 som visar dess fulla potential. Bristen på detaljerade fallstudier och praktiska riktlinjer för implementering leder ofta till osäkerhet vid materialval och bearbetning, vilket kan leda till kostsamma misstag eller suboptimal prestanda.

Custom 455 rostfritt stål har visat sitt värde i komponenter för flyg- och rymdindustrin, medicinska instrument och robotsystem. Dess exceptionella förhållande mellan styrka och vikt, korrosionsbeständighet och exakta bearbetbarhet gör det idealiskt för högpresterande applikationer där tillförlitlighet är avgörande.

Tillämpningar inom flyg- och rymdindustrin

Flygindustrin har anammat rostfritt stål Custom 455 för kritiska komponenter där utskiljningshärdning9 kapacitet är avgörande. Jag har arbetat med flera kunder inom flyg- och rymdindustrin för att tillverka:

- Komponenter till landningsställ

- Strukturella fästelement

- Fästen för motormontering

- Manöverdon för flygkontroll

Dessa applikationer drar nytta av Custom 455:s unika kombination av hög hållfasthet och utmärkt korrosionsbeständighet. Materialets förmåga att bibehålla dimensionsstabiliteten under värmebehandling har visat sig vara särskilt värdefull i precisionsdetaljer för flygindustrin.

Tillverkning av medicintekniska produkter

Inom den medicinska sektorn har rostfritt stål Custom 455 blivit alltmer populärt för

| Komponenttyp | Viktiga fördelar | Vanliga tillämpningar |

|---|---|---|

| Kirurgiska instrument | Överlägsen kanthållning, utmärkta steriliseringsegenskaper | Tång, sax, klämmor |

| Ortopediska implantat | Hög utmattningshållfasthet, Biokompatibilitet | Benskruvar, Ledproteser |

| Tandläkarverktyg | Korrosionsbeständighet, Hållbarhet | Utforskare, skalare, sonder |

Robotik och automation

Robotindustrin har funnit Custom 455 särskilt värdefull för:

- Komponenter till robotarm

- Hus för ställdon

- Precisionsväxlar

- Sluteffektsmekanismer

Jag har märkt att robottillämpningar drar särskild nytta av Custom 455:s kombination av styrka och dimensionsstabilitet. När dessa komponenter bearbetas på rätt sätt bibehåller de snäva toleranser även under hög belastning och upprepade användningscykler.

Framgångsfaktorer inom maskinbearbetning

För optimala resultat vid bearbetning av Custom 455 rekommenderar jag att du följer dessa nyckelstrategier:

- Upprätthålla konsekventa skärhastigheter mellan 100-150 SFM

- Använda korrekta kyltekniker för att förhindra arbetshärdning

- Implementering av styva arbetshållare för att minimera vibrationer

- Välja lämplig verktygsgeometri för olika funktioner

Fallstudie: Produktion av fästelement för flyg- och rymdindustrin

En av våra mest framgångsrika implementeringar gällde tillverkning av höghållfasta fästelement för flyg- och rymdindustrin. Projektet krävde:

- Toleranser inom ±0,0005 tum

- Ytfinish på 32 Ra eller bättre

- 100% kontroll av kritiska dimensioner

Genom noggrann processtyrning och optimala bearbetningsparametrar uppnådde vi detta:

- 99,8% avkastningsgrad för första passet

- Inga fältfel efter 18 månader

- 30% minskning av cykeltiden för maskinbearbetning

- Konsekventa materialegenskaper i alla batcher

Mätetal för materialprestanda

I följande tabell sammanfattas de viktigaste prestandamätvärdena som vi har uppnått i olika applikationer:

| Tillämpning | Draghållfasthet (ksi) | Hårdhet (HRC) | Motståndskraft mot korrosion |

|---|---|---|---|

| Fästelement för flyg- och rymdindustrin | 180-200 | 44-46 | Utmärkt |

| Medicinska instrument | 170-190 | 42-44 | Överlägsen |

| Komponenter för robotar | 175-195 | 43-45 | Mycket bra |

Överväganden om kvalitetskontroll

Ett framgångsrikt genomförande kräver rigorösa åtgärder för kvalitetskontroll:

- Regelbunden kontroll av materialcertifiering

- Dimensionell kontroll i processen

- Övervakning av ytfinish

- Validering av värmebehandling

- Provning av mekaniska egenskaper

Framtida tillämpningar och trender

Baserat på nuvarande branschtrender förväntar jag mig att utöka ansökningarna inom:

- Komponenter för elfordon

- Avancerade kirurgiska robotar

- Utrustning för rymdforskning

- System för förnybar energi

Materialets unika egenskaper fortsätter att göra det attraktivt för nya applikationer där hög hållfasthet, korrosionsbeständighet och exakt bearbetning är kritiska krav.

Kostnads- och nyttoanalys

Custom 455 har en högre initialkostnad jämfört med konventionella rostfria stål, men de långsiktiga fördelarna motiverar ofta investeringen:

- Minskade krav på underhåll

- Förlängd livslängd för komponenter

- Lägre garantianspråk

- Förbättrad prestanda och tillförlitlighet

Genom noggranna materialval och korrekta bearbetningsstrategier fortsätter rostfritt stål Custom 455 att bevisa sitt värde i krävande applikationer inom många olika branscher. Dess kombination av styrka, korrosionsbeständighet och bearbetbarhet gör det till ett utmärkt val för kritiska komponenter där fel inte är ett alternativ.

Läs om hur utskiljningshärdning förbättrar materialegenskaperna och ger bättre prestanda. ↩

Lär dig mer om töjningshärdande effekter för att förbättra bearbetningsprocesser och minska verktygsslitaget. ↩

Lär dig mer om matning per tand för optimala bearbetningsresultat och minskat verktygsslitage. ↩

Lär dig mer om fördelarna med volframkarbidmatris för effektiv bearbetning av Custom 455-stål. ↩

Förstå de interaktioner som påverkar verktygsslitage för bättre strategier för förebyggande och hantering. ↩

Förstå kylvätskans effektivitet för optimal bearbetningsprestanda och minskade kostnader. ↩

Förstå hur värmeledningsförmågan påverkar precision och ytfinhet i bearbetningsprocesser. ↩

Lär dig mer om ytjämnhetens inverkan och lösningar för att förbättra produktkvaliteten och kundnöjdheten. ↩

Lär dig mer om en viktig värmebehandlingsmetod som förbättrar styrkan hos metallegeringar. ↩