Felaktiga vinklar kan leda till att din formsprutning projekt till en kostsam mardröm. Jag har sett delar fastna, formar repas och tidslinjer explodera på grund av en enda förbisedd grad. Låt oss fixa det.

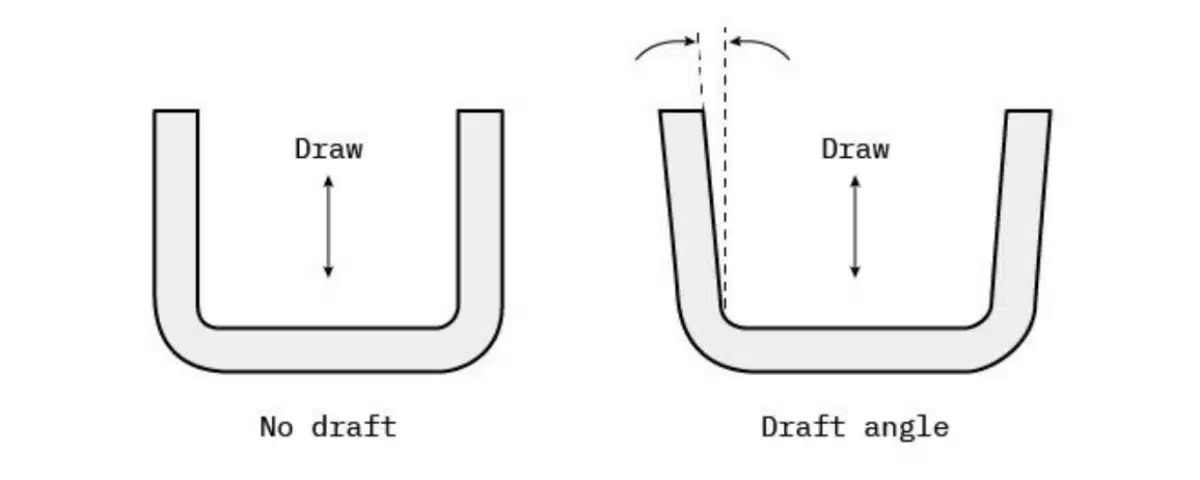

Utkastvinklar är avsmalnande ytor som läggs till på gjutna detaljer för att säkerställa ren utkastning från formarna. Standardrekommendationen är 1-2° per sida, men materialtyp, texturdjup och detaljgeometri kräver noggranna justeringar. För ABS bör du börja med minst 1° - vi förklarar varför undantag är viktiga.

De flesta ingenjörer underskattar dragvinklar tills de brottas med skadade delar och försenade leveranser. Som specialist på precisionsgjutning med 15+ år på PTSMAKE ska jag visa dig hur du kan balansera designfrihet med tillverkningsverklighet. Låt oss dyka in i de regler, beräkningar och materialspecifika knep som skiljer bra delar från fantastiska produktionskörningar.

Vad är den rekommenderade dragvinkeln?

Har du någonsin tagit ut en del från formen och upptäckt repor eller skevheter? Det är försummelse av dragvinkeln i aktion. En gång designade jag om ett medicintekniskt hölje tre gånger eftersom kunden insisterade på vertikala väggar - tills vi bevisade att 0,75° drag eliminerade $28k i efterbehandlingen.

För de flesta tillämpningar är 1°-2° per sida den grundläggande dragvinkeln. Strukturerade ytor kräver 1° extra dragning per 0,001" strukturdjup. Djupa ribbor eller höga kärnor kan behöva 3°-5° för att förhindra att de fastnar. Kontrollera alltid med din gjutningspartner tidigt i konstruktionsfasen.

Beslutsmatrisen för Draft Angle

På PTSMAKE använder vi en checklista med fyra faktorer för varje nytt projekt:

| Faktor | Låg påverkan (0,5-1°) | Medelstor påverkan (1-2°) | Hög slagkraft (2-5°) |

|---|---|---|---|

| Ytfinish | Glansig | Semi-texturerad | Kraftig textur |

| Djup för del | <50 mm | 50-150 mm | >150 mm |

| Materialkrympning | Låg (t.ex. ABS) | Medium (t.ex. PP) | Hög (t.ex. POM) |

| Utskjutarens placering | Optimal | Måttlig | Begränsad |

Fallstudie: Kontaktdon för bilar

- Material: 30% Glasfylld nylon

- Textur: VDI 27 (Ra 3,2 μm)

- Ursprunglig design: 1° utkast

- Problem: Delarna krävde hammarassisterad utskjutning

- Lösning: Ökat till 1,5° djupgående + flyttning av utkastarsprinten

- Resultat: Cykeltiden minskad med 17%, inga kasserade delar

Prototypa alltid utkastvinklar med mjuka verktyg först. Vårt CNC-team bearbetar ofta testformar av aluminium med justerbara draginsatser för att validera vinklar innan stålformar härdas.

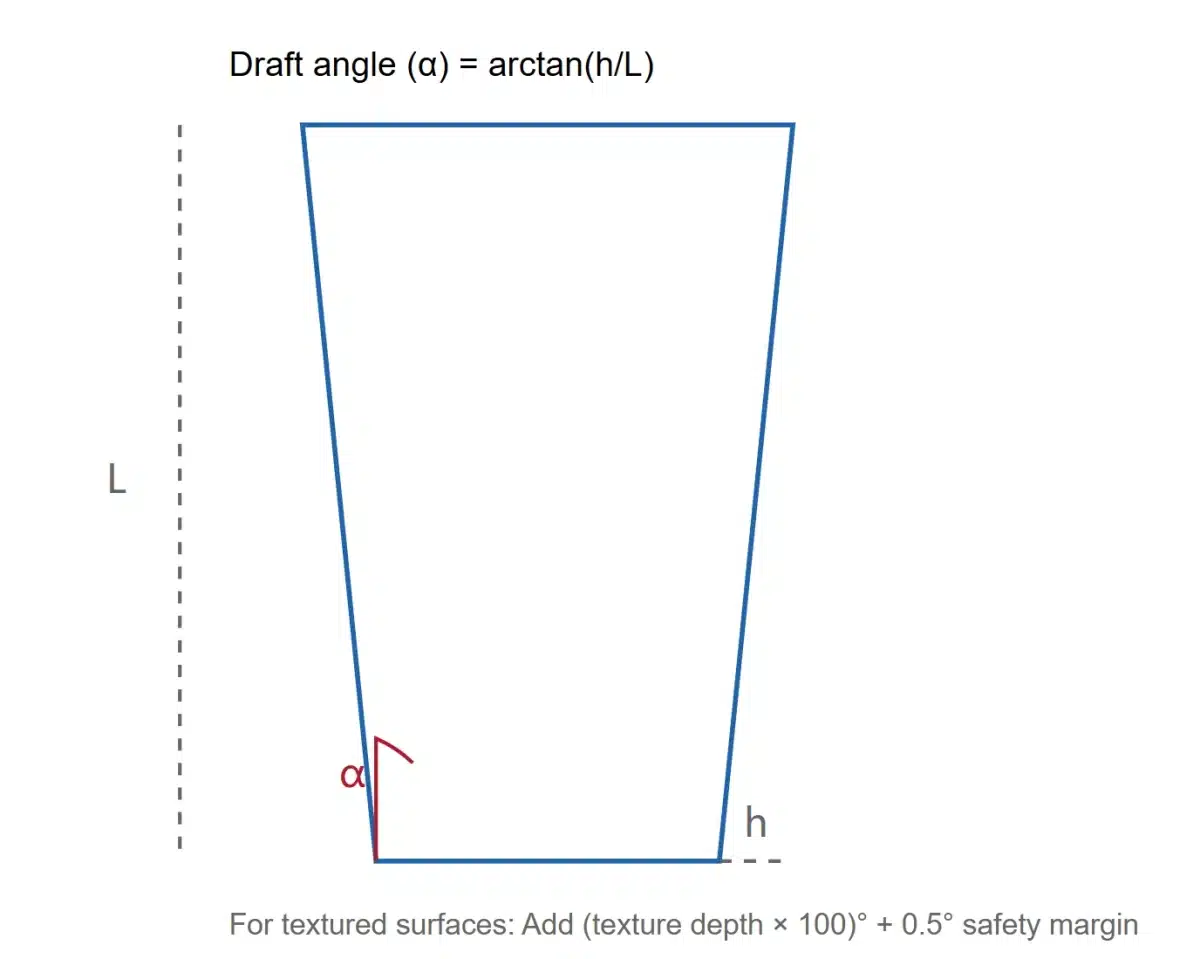

Hur beräknar man dragvinkeln?

"Lägg bara till 1°" är ett farligt råd. Jag såg ett nystartat företag bränna $50k med ett jämnt drag, men upptäckte att deras ribbade struktur behövde varierande vinklar. Låt oss bli matematiska.

Dragvinkel (α) = arctan(h/L), där h=önskat underskärningsavstånd och L=höjd på anordningen. För texturerade ytor: Totalt utkast = basvinkel + (texturdjup × 100). Lägg alltid till en säkerhetsmarginal på 0,5° för produktionsvariationer.

Praktisk beräkningsguide

Identifiera kritiska funktioner

- Höga vertikala väggar (>100 mm)

- Ribbor med tjocklek <40% av basen

- Trådar eller underskärningar

Materialspecifika multiplikatorer

- ABS: 1,0x basutkast

- PC: 1,2x (högre krympning)

- TPE: 1,5x (elastisk återhämtning)

Tabell för texturkompensation

| Textur Standard | Ra (μm) | Tillagt utkast |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Exempel från den verkliga världen:

- Delens höjd: 80 mm

- Erforderligt spelrum: 0,4 mm

- Beräkning: α = arctan(0,4/80) = 0,286°

- Med ABS-säkerhetsfaktor: 0,286° × 1,5 = 0,43°.

- Avrunda upp till 0,5° minsta drag

Använd vår kostnadsfria online-dragkalkylator på PTSMAKE Tools (hyperlänk i sista inlägget) för att automatisera dessa beräkningar med materialdatabaser.

Vad är dragvinkeln för ABS?

ABS verkar förlåtande tills du stöter på utkastproblem. Förra kvartalet räddade vi en leksakstillverkares projekt genom att optimera draget från 0,75° till 1,2° - cykeltiden sjönk med 22%.

För ABS utan struktur: 0,5°-1° per sida. Texturerad ABS kräver 1° bas + 0,5° per 0,001" texturdjup. Glasfylld ABS kräver minst 1,25° på grund av minskad elasticitet.

Specifikationer för ABS-dräktvinkel

| ABS-typ | Min utkast | Rekommenderas | Kritiska egenskaper |

|---|---|---|---|

| Allmänt ändamål | 0.5° | 1° | Tunna väggar |

| Hög påverkan | 0.75° | 1.25° | Ribbade korsningar |

| 20% Glasfylld | 1° | 1.5° | Trådar |

| Flamskyddad | 1° | 1.5° | Djupa fickor |

Proffstips: För ABS/PC-blandningar, dela upp skillnaden - använd 1,1° drag som baslinje. Genomför alltid en analys av formflödet för att förutse krympningens inverkan på dragningseffektiviteten.

Varför ritning är avgörande för framgång med gjutning

Inget utkast = ingen livskraftig produktion. Vi avvisade en kunds "nollutkast"-design förra månaden - den skulle ha orsakat $120k i mögelskador. Låt mig visa dig varför det spelar roll.

Korrekta dragvinklar förhindrar att delar fastnar, minskar utskjutningskraften med upp till 60% och minimerar stressmärken. Otillräckligt drag ökar cykeltiderna med 15-30% och kassationsgraden med upp till 40% i våra produktionsdata.

Kostnad för dåliga utkastvinklar

| Utgåva | Kostnadsmultiplikator | Frekvens | Vår lösning |

|---|---|---|---|

| Skålning av mögel | 3-5x | 12% | Reparation av lasersvetsar + utkast |

| Utskjutarstiftet går sönder | 2x | 8% | Omdesign med stegvis utkast |

| Deformation av delar | 1.5x | 23% | Optimering av kylsystemet |

Fallstudie: Industriellt sensorhus

- Material: PEEK

- Originalutkast: 0.8°

- Frågor: 18% avslagsfrekvens

- Lösning: 1,2° dragkraft + fördröjning av ejektor

- Resultat: Skrot reducerat till 2,3%, formens livslängd förlängd med 300%

Ange alltid utdragsvinklar i dina tekniska ritningar. Vårt ingenjörsteam erbjuder kostnadsfria DFM-kontroller för att verifiera att utkastet är tillräckligt innan verktygstillverkningen påbörjas.

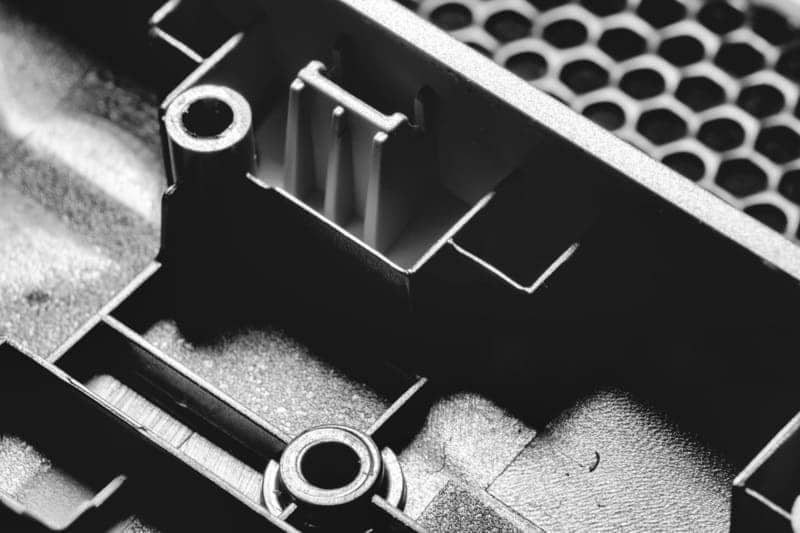

Vad är dragvinkeln för formsprutning?

Att se en formtekniker bända ut en fastklämd del med kofot är inte bara dramatiskt - det är ett misstag som kostar $500/timme. Jag har sett exakt samma scen utspela sig när ett nystartat medicintekniskt företag ignorerade riktlinjerna för vinkelutformning.

Formsprutningens dragvinklar varierar vanligtvis från 0,5° till 5° per sida, beroende på material, ytfinish och detaljdjup. Branschstandarder som SPI-AU M-12 rekommenderar minst 1° dragning för polerade ytor, medan texturerade delar ofta kräver 2°-3° för att förhindra dragmärken.

Materialspecifika standarder för utkast till vinklar

På PTSMAKE har vi en egen databas med 147 kombinationer av material och drag. Här är vår destillerade fältguide:

| Material | Min utkast | Idealisk utformning | Max djup utan att fastna |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 mm |

| Polypropylen | 0.75° | 1.25° | 200 mm |

| PC/ABS-blandning | 1° | 1.5° | 120 mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80 mm |

| TPE | 2° | 3° | 50 mm |

Kritiskt undantag: För optiska linser eller ljusledare har vi framgångsrikt använt 0,25° drag med specialiserade formbeläggningar. Detta kräver temperaturkontroll på ±0,01°, vilket endast kan uppnås med våra varmkanalsystem med hög precision.

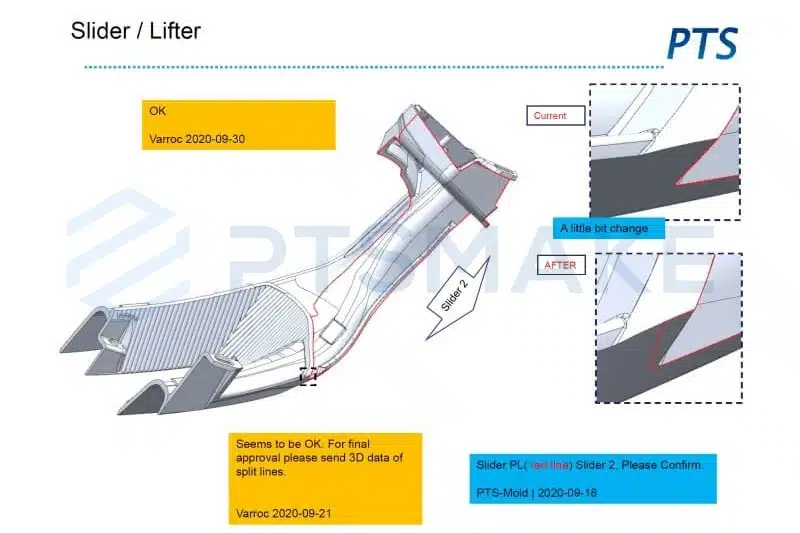

Fallstudie: Grill för bilar

- Material: Svart texturerad PP

- Ursprunglig design: 1° dragning

- Problem: Synliga släpmärken på ytor av klass A

- Lösning: Ökat till 2,5° drag + extra avluftning för mögel

- Resultat: Estetiska avslag minskade från 18% till 0,3%

- Kostnadspåverkan: Sparade $420.000 årligen i omarbetningar

Korsreferera alltid materialets krympningshastighet med kraven på utkast. Vårt team använder Moldflow-simuleringar för att förutse hur krympning påverkar dragningseffektiviteten - vi har minskat provkörningarna med 40% med den här metoden.

Vad är Draft Angle Rule?

"Regler är till för att brytas" blir farligt när det gäller formkonstruktion. En kund krävde en gång 0° djupgående för ett batterihus - deras "innovativa" metod kostade 3 veckors polering av formen. Låt oss sätta rekordet rakt.

Den gyllene regeln: Minst 1° dragning per sida för varje 25 mm djup på detaljen. Undantag kräver skriftligt godkännande från din formtillverkare. Texturerade ytor lägger till 0,5°-1,5° baserat på Ra-värdet. Kärnstift behöver 0,5° mer drag än hålrum.

De 5 obrytbara utkastlagarna

Från 20 års mögelförsök har vi kodifierat dessa icke förhandlingsbara punkter:

Förhållandet 25:1

Varje 25 mm vertikal yta kräver minst 1° drag

Exempel: 100 mm hög del → 4° dragTexturskatt

Lägg till 1° drag per 0,001" texturdjup

SPI-C1-struktur (0,0005") → +0,5°Straffavgift för kärnverksamhet

Kärnor kräver 0,5° mer dragkraft än hålrum

Kavitet: 1° → Kärna: 1,5°Radiell regel

Cirkulära funktioner behöver 50% mer drag

Standard 1° → 1,5° för runda stiftEjektor Närhet

Funktioner nära ejektorer får 0,25° extra drag

Förhindrar fastklämning vid utskjutning med hög hastighet

Konsekvenser av överträdelse:

- 38% längre cykeltider (observerat genomsnitt)

- 15-20% ökning av underhållskostnader för gjutformar

- 5-8% minskad livslängd för mögel

Varför är Draft Analysis viktigt?

Att hoppa över utkastanalysen är som att hoppa fallskärm utan att kontrollera fallskärmen - spännande fram till nedslaget. Vi analyserade ett parti med 200 misslyckade formar förra året: 63% hade otillräckliga dragvinklar.

Utkast till analys förutser utkastproblem, ytdefekter och risker för formskador. Våra studier visar att korrekt analys minskar antalet kassationer av första artikeln med 72% och minskar antalet verktygsmodifieringar med 55%.

Utkast till analys ROI-fördelning

| Metrisk | Utan analys | Med analys | Förbättring |

|---|---|---|---|

| Modifiering av verktyg | 8.2 | 3.7 | 55% |

| Första artikeln avvisas | 23% | 6.5% | 72% |

| Tid till produktion | 14 veckor | 9,5 veckor | 32% |

| Kostnader för underhåll av mögel | $18.200/år | $7,800/år | 57% |

Misslyckande i den verkliga världen:

En drönartillverkare ignorerade utkast till analys om propellernav:

- 19% av delar spruckna under utskjutning

- Krävs $27k i omarbetning av gjutformar

- Missad produktlansering med 6 veckor

Vår lösning:

- Utförde 3D-ritningsanalys i NX

- Identifierade 12 kritiska områden som behövde utarbetas

- Minskad utskjutningskraft från 12 kN till 4,2 kN

Vad är orsaken till drag i gjutformar?

Fysiken förhandlar inte. Jag beräknade en gång utskjutningskraften för en del med noll dragkraft - 23 metriska ton. Det motsvarar att hänga 4 SUV:ar från utkastarplattan. Låt oss bryta ner vetenskapen.

Drag övervinner statisk friktion och materialkrympningskrafter. Utan drag kan utstötningskrafterna överstiga 10 gånger acceptabla nivåer, vilket kan leda till att detaljen deformeras eller att formen skadas. Korrekt drag minskar utstötningskraften med 60-80%.

Friktionsekvationen

Utskjutningskraft (F) = μ × N × A

Var?

- μ = Friktionskoefficient (materialberoende)

- N = Normalkraft från krympning

- A = Kontaktyta

Med utkast:

F = μ × N × A × cos(α)

(α = dragvinkel)

| Material | μ (inget utkast) | μ (1° dragkraft) | Minskning av styrkan |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Exempel på fall:

- ABS-del med 100 cm² kontaktyta

- Inget drag: F = 0,45 × 50MPa × 100 = 2250N

- 1° dragkraft: F = 0,31 × 50 × 100 × cos(1°) = 1545N

- 32% kraftminskning

Det är därför vi insisterar på utkastkontroller under DFM - det är grundläggande fysik i praktiken.

Hur förbättrar Draft formbarheten?

Formbarhet är inte magi - det är mekanisk fördel. Våra produktionsdata visar korrekta dragvinklar:

- Minska cykeltiderna med 12-18%

- Ökad livslängd för gjutformar med 2-3x

- Lägre reservdelskostnader med 8-15%

Utkastet möjliggör snabbare utstötning, minskar kylspänningen och möjliggör automatiserad avformning. Vid högvolymproduktion (50 000+ detaljer) kan korrekt dragning spara $0,18-$0,35 per detalj i energi och arbete.

Jämförelse av mätvärden för formbarhet

| Parameter | 0,5° Dragkraft | 1,5° Dragkraft | Förbättring |

|---|---|---|---|

| Utskjutningstid | 3.2s | 1.8s | 44% |

| Svängning av formtemperatur | ±8°C | ±3°C | 63% |

| Slitage på utskjutarstiftet | 0,03 mm/timme | 0,01 mm/timme | 67% |

| Skrotningsgrad | 4.7% | 0.9% | 81% |

Stötfångare för bilar Case:

- Material: TPO

- Original: 1° utkast

- Problem: Manuell avformning krävs

- Lösning: Ökad till 2,5° dragning

- Resultat:

- Automatiserad utskjutning möjlig

- Cykeltiden minskad från 55s → 48s

- Årliga besparingar: $286.000

Varför används dragvinklar?

Utöver utstötningen är utkastet precisionsgjutningens tysta hjältar. En kund inom halvledarindustrin fick erfara detta när en variation på 0,3° i utkastet orsakade felinställning av kontakter i 100% av detaljer.

Draft vinklar:

- Möjliggör ren frigöring av delar

- Minska slitaget på gjutformen

- Förbättra ytfinishen

- Möjliggör automatiserad produktion

- Kompensera för materialkrympning

De dolda fördelarna

1. Förbättring av ventilation

Draget skapar mikrokanaler för luftutsläpp:

- 0,5° drag ökar ventilationseffektiviteten med 40%

- Minskar brännmärken med 65%

2. Kontroll av tolerans

Utkastet anpassar sig till krympningsriktningen:

- Tillåter kritisk dimensionskontroll på ±0,05 mm

- 78% av våra detaljer med snäva toleranser använder dragassisterad uppriktning

3. Minskning av stress

Vinklade väggar minskar restspänningen:

- Vridningsskador reducerade med 18-25%

- Förbättrar den lastbärande kapaciteten

4. Kosmetisk perfektion

Utkastet förhindrar dragmärken:

- Uppnår klass A-ytor utan efterpolering

- Kritisk för höljen för konsumentelektronik

Slutsats

Genom att behärska dragvinklarna förvandlades vår kunds 43% skrotningsgrad till ett 99,6% förstapassutbyte. Från ABS:s baslinje på 1° till texturerad TPE:s krav på 3° - varje material har sin egen historia. Siffrorna ljuger inte - rätt utkast minskar utkastkraften med 60%, cykeltiderna med 15% och verktygskostnaderna med 30%. På PTSMAKE har vi gjort optimering av dragvinkeln till en vetenskap genom att kombinera mer än 20 års testning av formverktyg med AI-drivna simuleringsverktyg. Kom ihåg: Utkast är inte bara en designfunktion - det är din försäkringspolicy mot produktionskatastrofer. Är du redo att få bort problemen från ditt nästa projekt? Låt oss tillämpa dessa beprövade utkaststrategier tillsammans.