När ingenjörer ska välja mellan olika aluminiummaterial ser jag ofta att de kämpar med valet mellan gjuten och vanlig aluminium. Många har slösat tid och pengar på fel val, vilket har lett till misslyckade projekt och kostsamma omarbetningar.

Gjuten aluminium och vanlig (smidd) aluminium har var och en sina tydliga fördelar. Gjutet aluminium ger bättre komplexa former och är mer kostnadseffektivt för högvolymsproduktion, medan vanligt aluminium ger överlägsen styrka och bearbetbarhet för precisionsdelar.

Jag vet att du förmodligen undrar över de specifika tillämpningarna och detaljerade jämförelser av dessa material. Låt mig dela med mig av min direkta erfarenhet från tillverkning av tusentals aluminiumdelar vid PTSMAKE. Vi kommer att utforska de viktigaste skillnaderna som hjälper dig att göra rätt val för ditt projekt.

Vilka är nackdelarna och fördelarna med gjuten aluminium?

Har du någonsin undrat varför vissa tillverkare väljer gjuten aluminium medan andra undviker det? När du väljer material för ditt nästa projekt kan detta beslut innebära skillnaden mellan framgång och kostsamma bakslag, särskilt när det handlar om komplexa detaljkonstruktioner eller högvolymsproduktion.

Gjuten aluminium erbjuder ett utmärkt förhållande mellan styrka och vikt, god korrosionsbeständighet och kostnadseffektiv produktion för komplexa former. Men det har också begränsningar, t.ex. lägre draghållfasthet jämfört med smidd aluminium, potentiella porositetsproblem och storleksbegränsningar i gjutprocessen.

Förstå egenskaper hos gjuten aluminium

Gjuten aluminium har blivit alltmer populär i olika branscher på grund av sina mångsidiga egenskaper. Materialets egenskaper gör det lämpligt för många applikationer, från bilkomponenter till flygplansdelar. På PTSMAKE har vi framgångsrikt implementerat gjutna aluminiumlösningar i olika projekt, särskilt när kunderna behöver lätta men ändå hållbara komponenter.

Fysikaliska egenskaper

När man undersöker gjuten aluminium utmärker sig flera viktiga fysiska egenskaper:

| Fastighet | Typiskt intervall | Fördelar |

|---|---|---|

| Täthet | 2,6-2,9 g/cm³ | Lättviktskonstruktion |

| Smältpunkt | 660-720°C | Goda termiska egenskaper |

| Termisk konduktivitet | 150-180 W/m-K | Utmärkt värmeavledning |

| Elektrisk konduktivitet | 16-20 MS/m | Lämplig för elektriska applikationer |

Fördelar med gjuten aluminium

1. Flexibilitet i utformningen

Gjuten aluminium möjliggör komplexa geometrier som skulle vara svåra eller omöjliga att uppnå med andra tillverkningsmetoder. Den mönster för stelning av metall1 under gjutning möjliggör skapandet av invecklade inre passager och varierande väggtjocklekar.

2. Kostnadseffektiv produktion

För medelstora till stora produktionsvolymer erbjuder gjuten aluminium betydande kostnadsfördelar:

- Lägre verktygskostnader jämfört med andra tillverkningsmetoder

- Minskat materialspill

- Snabbare produktionscykler

- Minimalt behov av sekundära operationer

3. Viktminskning

Enligt min erfarenhet av att arbeta med kunder inom fordons- och flygindustrin ger lättviktsegenskaperna hos gjuten aluminium ofta avgörande fördelar:

- 66% lättare än stål

- Bibehåller strukturell integritet

- Förbättrar bränsleeffektiviteten i fordon

- Minskar den totala systembelastningen

Nackdelar med gjuten aluminium

1. Mekaniska begränsningar

Gjutningsprocessen kan medföra vissa mekaniska begränsningar:

| Begränsning | Påverkan | Strategi för begränsning |

|---|---|---|

| Porositet | Minskad styrka | Avancerade gjuttekniker |

| Ytfinish | Kan kräva efterbearbetning | Korrekt formkonstruktion |

| Interna defekter | Inkonsekvent kvalitet | Strikt processkontroll |

2. Begränsningar av storlek

Begränsningar i gjutstorleken kan påverka storskaliga projekt:

- Maximal praktisk storlek beror på gjutmetod

- Stora gjutgods kan kräva specialutrustning

- Risken för defekter ökar med storleken

3. Variationer i materialegenskaper

Gjuten aluminium kan uppvisa variationer i egenskaper:

- Olika kylhastigheter påverkar hållfastheten

- Potential för ojämna mekaniska egenskaper

- Kan kräva ytterligare värmebehandling

Tillämpningar och industriella användningsområden

Gjuten aluminium används i stor utsträckning inom olika sektorer:

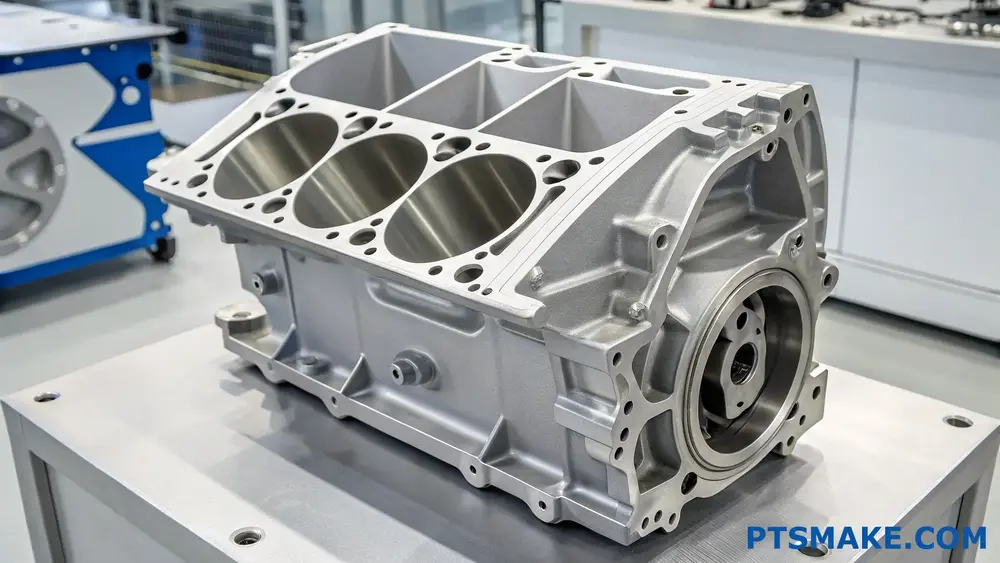

Fordonsindustrin

- Motorblock

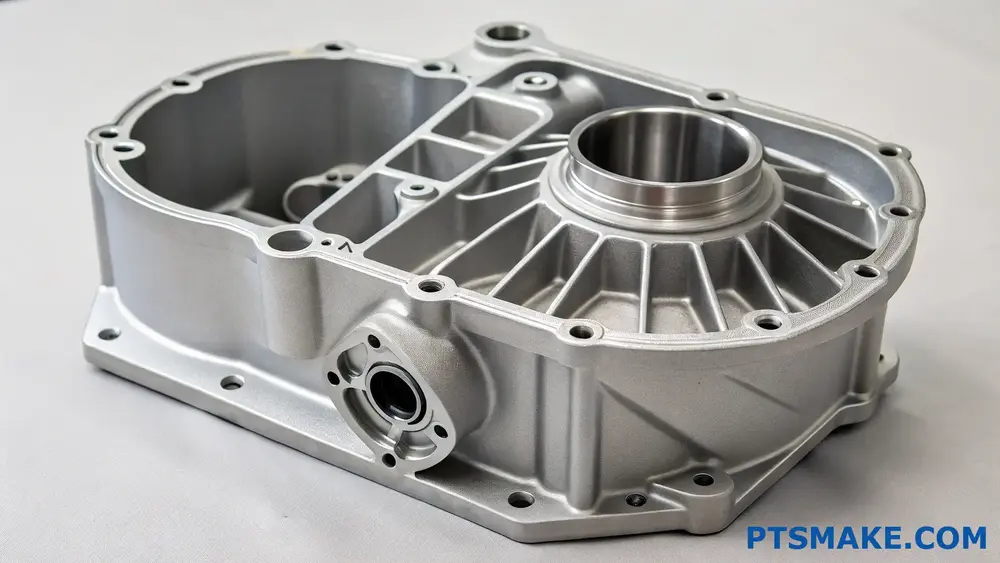

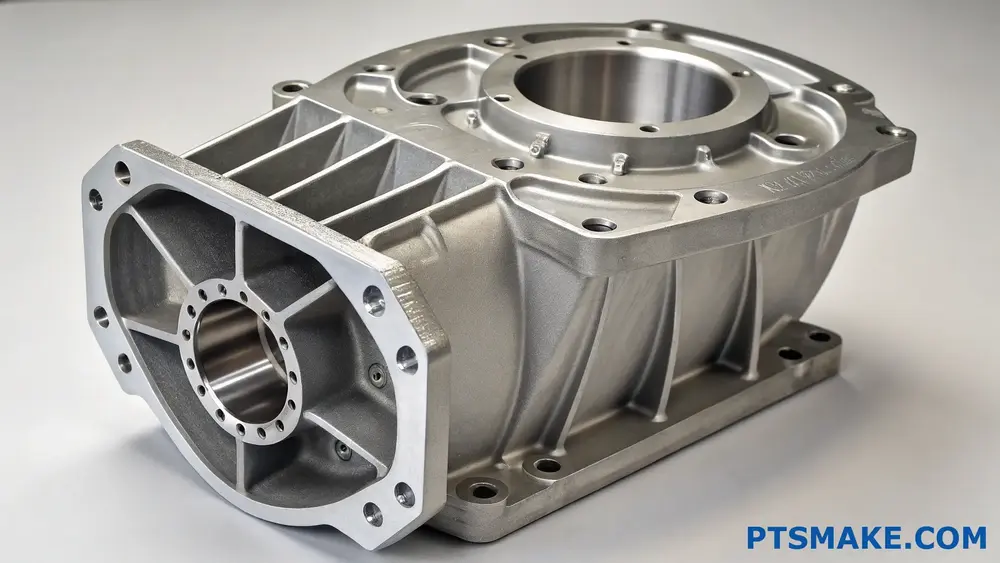

- Höljen för växellådor

- Hjulkomponenter

- Strukturella ramar

Tillämpningar inom flyg- och rymdindustrin

- Motorkomponenter

- Strukturella element

- Bostadsenheter

- Styrsystem

Konsumentprodukter

- Elektroniska höljen

- Komponenter till möbler

- Dekorativa element

- Sportutrustning

Bästa praxis för val av gjuten aluminium

För att maximera fördelarna med gjuten aluminium bör du beakta dessa faktorer:

Optimering av design

- Inkorporera korrekta dragvinklar

- Bibehåller jämn väggtjocklek

- Redogör för svinntillägg

- Inkludera lämpliga radier och avrundningar

Val av process

- Välj lämplig gjutmetod

- Beakta produktionsvolymen

- Utvärdera krav på ytfinhet

- Beakta behov av dimensionstoleranser

Kvalitetskontroll

- Implementera korrekta testprocedurer

- Övervaka processparametrar

- Upprätthålla konsekventa materialegenskaper

- Verifiera kritiska dimensioner

På PTSMAKE har vi utvecklat omfattande kvalitetskontrollprocesser för att säkerställa att våra gjutna aluminiumkomponenter uppfyller de strängaste branschstandarderna. Vårt ingenjörsteam arbetar nära kunderna för att välja de optimala gjutmetoderna och designparametrarna för deras specifika applikationer.

Vilken typ av aluminium används vid gjutning?

Har du någonsin kämpat med att välja rätt aluminiumlegering för ditt gjutningsprojekt? Det överväldigande antalet alternativ och deras varierande egenskaper kan få detta beslut att kännas som att navigera genom en labyrint, vilket potentiellt kan leda till kostsamma misstag och projektförseningar.

De vanligaste aluminiumlegeringarna för gjutning är A356/A357 (hög hållfasthet), 319 (god bearbetbarhet) och 713 (utmärkt flytbarhet). Varje typ erbjuder specifika fördelar baserat på gjutningsmetod, delkomplexitet och krav på slutanvändningen.

Förståelse för gjutlegeringar av aluminium

A356/A357-serien: Branschstandard

A356 och A357 är premiumgjutlegeringar som dominerar inom flyg- och fordonsindustrin. Deras utmärkta dendritisk koherens2 under stelningen gör dem idealiska för komplexa geometrier. På PTSMAKE använder vi ofta dessa legeringar för strukturella komponenter som kräver hög styrka i förhållande till vikten.

Sammansättningen innehåller typiskt:

| Element | A356 (%) | A357 (%) |

|---|---|---|

| Kisel | 6.5-7.5 | 6.5-7.5 |

| Magnesium | 0.25-0.45 | 0.45-0.7 |

| Järn | 0,2 max | 0,2 max |

| Titan | 0,2 max | 0,2 max |

319 Legering: Det mångsidiga valet

319 aluminiumlegering erbjuder utmärkt bearbetbarhet och god trycktäthet. Dess balanserade egenskaper gör den lämplig för olika applikationer, från motorblock till växellådor. Baserat på min erfarenhet av att arbeta med kunder inom fordonsindustrin ger 319 konsekventa resultat i både tunna och tjocka sektioner.

Viktiga egenskaper är bland annat:

- Utmärkt flytbarhet

- God beständighet mot varmsprickbildning

- Överlägsen maskinbearbetning

- Måttliga hållfasthetsegenskaper

713 Legering: Mästaren i tryckgjutning

713-legeringen utmärker sig i tryckgjutningstillämpningar tack vare sin exceptionella flytbarhet och fyllningskapacitet. Vid gjutning av tunnväggiga komponenter ger denna legering konsekvent överlägsen ytfinish och dimensionell noggrannhet.

Faktorer som påverkar val av legering

Krav för ansökan

Slutanvändningen påverkar i hög grad valet av legering:

| Tillämpningstyp | Rekommenderad legering | Nyckelegenskap |

|---|---|---|

| Strukturella delar | A356/A357 | Hög hållfasthet |

| Motorkomponenter | 319 | Värmebeständighet |

| Tunnväggiga delar | 713 | Vätska |

Kompatibilitet med gjutprocessen

Olika gjutmetoder kräver specifika legeringsegenskaper:

Sandgjutning

- Kräver god flytförmåga

- Lägre kylningshastighet

- A356 fungerar utomordentligt bra

Pressgjutning

- Kräver utmärkta flödesegenskaper

- Snabb stelning

- 713 är ofta det föredragna valet

Gjutning av permanentformar

- Måttliga kylningshastigheter

- Krav på god ytfinhet

- 319 ger balanserade egenskaper

Möjligheter till värmebehandling

Möjligheten att värmebehandla gjutgodset kan ha stor betydelse för valet av legering:

| Värmebehandling | Lämpliga legeringar | Förbättring av styrkan |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Kostnadsöverväganden och tillgänglighet

När du väljer en aluminiumgjutningslegering bör du beakta dessa ekonomiska faktorer:

Kostnad för råmaterial

- A356/A357: Premium-prissättning

- 319: Kostnad i mellanklassen

- 713: Ekonomiskt alternativ

Kostnader för bearbetning

- Krav på värmebehandling

- Komplexitet i bearbetningen

- Avslagsfrekvenser

Påverkan på produktionsvolymen

Olika legeringar kan vara mer kostnadseffektiva vid olika produktionsvolymer:

| Produktionsvolym | Rekommenderad legering | Kostnadseffektivitet |

|---|---|---|

| Låg volym | A356 | Medium |

| Medium volym | 319 | Hög |

| Hög volym | 713 | Mycket hög |

Kvalitetskontroll och testning

För att säkerställa en jämn gjutkvalitet ska dessa testprocedurer tillämpas:

Kemisk analys

- Regelbunden kontroll av sammansättning

- Spårämnesövervakning

- Kontroll av föroreningsnivå

Mekanisk provning

- Draghållfasthet

- Sträckgräns

- Mätningar av töjning

Icke-förstörande provning

- Röntgeninspektion

- Provning med färgpenetrerande material

- Ultraljudsundersökning

Miljöpåverkan och hållbarhet

En modern gjuteriverksamhet måste ta hänsyn till miljöfaktorer:

Återvinningsbarhet

- Alla dessa legeringar är 100% återvinningsbara

- Minimal materialförlust vid upparbetning

- Lägre koldioxidavtryck jämfört med produktion av nya material

Energieffektivitet

- Olika legeringar kräver varierande bearbetningstemperaturer

- Energiförbrukningen för värmebehandling varierar

- Skillnader i smältpunkt påverkar energianvändningen

På PTSMAKE prioriterar vi hållbara tillverkningsmetoder samtidigt som vi upprätthåller höga kvalitetsstandarder i våra aluminiumgjutningsprocesser. Vår expertis inom aluminiumgjutning har hjälpt många kunder att optimera sina materialval för både prestanda och hållbarhet.

Hur kan metallgjutning av aluminium jämföras med CNC-bearbetning för komplexa delar?

Har du någonsin ställts inför dilemmat att välja mellan aluminiumgjutning och CNC-bearbetning för dina komplexa detaljer? Beslutet blir ännu mer utmanande när man tar hänsyn till faktorer som kostnad, ledtid och kvalitetskrav - särskilt när ditt projekts framgång hänger på en skör tråd.

Både aluminiumgjutning och CNC-bearbetning erbjuder tydliga fördelar för tillverkning av komplexa detaljer. Gjutning utmärker sig när det gäller att producera geometriskt komplexa delar i stora volymer till lägre kostnader, medan CNC-bearbetning ger överlägsen precision, bättre ytfinish och större designflexibilitet för lägre kvantiteter.

Överväganden om designkomplexitet

Geometrisk frihet kontra precision

När det gäller komplexa delar erbjuder aluminiumgjutning utmärkta geometrisk frihet3 för invecklade interna funktioner och komplexa former. På PTSMAKE har jag dock upptäckt att CNC-bearbetning ger snävare toleranser och bättre kontroll över kritiska dimensioner. Till exempel, medan gjutning kan uppnå toleranser på ± 0,005 tum, uppnår CNC-bearbetning regelbundet toleranser så snäva som ± 0,0005 tum.

Ytfinish och kvalitet

Jämförelsen av ytfinishen mellan dessa processer visar på betydande skillnader:

| Process | Typisk ytfinish (Ra) | Behov av efterbearbetning |

|---|---|---|

| Pressgjutning | 125-300 mikroinches | Kräver ofta sekundära operationer |

| CNC-bearbetning | 16-125 mikroinches | Minimal till ingen |

| Sandgjutning | 250-900 mikroinches | Omfattande efterbehandling krävs |

Produktionsvolym och kostnadsanalys

Initial investering

Pressgjutning kräver betydande initiala kostnader för verktyg och formar, medan CNC-bearbetning kräver minimal initial investering. Här är en typisk kostnadsfördelning:

| Tillverkningsmetod | Kostnadsintervall för verktyg | Break-Even Point (delar) |

|---|---|---|

| Pressgjutning | $10.000 - $100.000 | 3,000 - 5,000 |

| CNC-bearbetning | $0 - $1.000 | 1 - 500 |

Utnyttjande av material

Gjutning har vanligtvis bättre materialutnyttjandegrad jämfört med CNC-bearbetning. Enligt min erfarenhet vid PTSMAKE kan gjutning uppnå materialeffektivitetsgrader på upp till 90%, medan CNC-bearbetning kanske bara använder 30-40% av råmaterialet för komplexa delar.

Ledtid och produktionshastighet

Jämförelse av produktionstakt

För högvolymproduktion ger gjutning i allmänhet snabbare cykeltider:

| Process | Inställningstid | Cykeltid per detalj |

|---|---|---|

| Pressgjutning | 2-4 veckor | 30-60 sekunder |

| CNC-bearbetning | 1-3 dagar | 10-60 minuter |

Materialegenskaper och prestanda

Mekaniska egenskaper

Tillverkningsprocessen påverkar i hög grad den slutliga detaljens egenskaper:

Gjutna aluminiumdelar har ofta:

- Lägre draghållfasthet

- Mer konsekvent intern struktur

- Bättre motståndskraft mot termisk cykling

- Högre porositetsnivåer

CNC-bearbetade delar har typiska egenskaper:

- Högre hållfasthet och hårdhet

- Bättre motståndskraft mot utmattning

- Mer förutsägbara materialegenskaper

- Lägre intern stress

Överväganden om kvalitetskontroll

Vid tillverkning av komplexa delar blir kvalitetskontrollen avgörande. CNC-bearbetning erbjuder:

- Dimensionsverifiering i realtid

- Konsekvent repeterbarhet från del till del

- Lägre felprocent

- Bättre dokumentation och spårbarhet

Gjutningsprocesser kräver:

- Mer omfattande åtgärder för kvalitetskontroll

- Röntgen- eller CT-skanning för inre defekter

- Högre samplingsfrekvenser

- Mer sofistikerade inspektionsprotokoll

Tips för designoptimering

För att maximera fördelarna med varje process bör du beakta dessa riktlinjer för design:

För gjutning:

- Utförande med enhetlig väggtjocklek

- Inkludera korrekta utkastvinklar (vanligtvis 1-3 grader)

- Undvik skarpa hörn och plötsliga övergångar

- Planera för skiljelinjer och grindplaceringar

För CNC-bearbetning:

- Minimera djupa fickor och komplexa invändiga funktioner

- Beakta krav på tillgång till verktyg och fixturer

- Design för standardstorlekar på skärverktyg

- Se till att det finns tillräckligt med klämytor

Kostnadseffektivt beslutsfattande

Valet mellan gjutning och CNC-bearbetning beror ofta på:

Krav på produktionsvolym

- Låg volym (1-1000 enheter): CNC-bearbetning

- Hög volym (1000+ enheter): Gjutning

Krav på tolerans

- Ultraprecis (±0,001" eller bättre): CNC-bearbetning

- Standardprecision (±0,005" eller högre): Gjutning

Behov av ytfinish

- Estetisk finish krävs: CNC-bearbetning

- Funktionell finish acceptabel: Gjutning

Budgetbegränsningar

- Begränsad initial investering: CNC-bearbetning

- Långsiktig kostnadsoptimering: Gjutning

På PTSMAKE hjälper vi våra kunder att navigera i dessa beslut genom att tillhandahålla detaljerade analyser och rekommendationer baserade på deras specifika krav. Vår expertis inom båda processerna säkerställer optimala tillverkningslösningar för komplexa aluminiumdelar.

Vilka ytbehandlingsalternativ finns tillgängliga för metallgjutna aluminiumkomponenter?

Har du någonsin fått aluminiumgjutna delar som såg perfekta ut till måtten men som saknade önskat ytutseende? Det är frustrerande när komponenter uppfyller alla tekniska specifikationer men inte uppfyller de estetiska kraven, vilket potentiellt kan försena hela projektets tidslinje.

Ytbehandling av metallgjutna aluminiumkomponenter omfattar olika metoder, inklusive mekaniska, kemiska och elektrokemiska processer. Varje teknik erbjuder unika fördelar, från att förbättra det estetiska utseendet till att förbättra funktionella egenskaper som korrosionsbeständighet och slitageskydd.

Mekaniska efterbehandlingsmetoder

Blästring och sandblästring

Blästring och sandblästring är mångsidiga ytbehandlingsmetoder som använder högtrycksdrivning av slipande material. Dessa tekniker tar effektivt bort ytfel och skapar enhetliga texturer. På PTSMAKE har vi funnit att blästring fungerar särskilt bra för större aluminiumgjutgods, medan sandblästring ger bättre kontroll för invecklade komponenter.

Polering och buffring

Polering skapar en slät, reflekterande yta genom progressiv nötning. Processen omfattar vanligtvis flera steg:

| Etapp | Kornstorlek | Syfte |

|---|---|---|

| Grov | 80-120 | Ta bort större ojämnheter |

| Medium | 240-400 | Slät ytbehandling |

| Fina | 800-1200 | Skapa initial glans |

| Final | 1500+ | Uppnå spegelblank yta |

Kemiska ytbehandlingsprocesser

Kemisk etsning

Vid kemisk etsning används specialiserade lösningar för att avlägsna ett tunt lager av material och skapa unika ytstrukturer. Denna process är särskilt effektiv för att uppnå en enhetlig finish på komplexa geometrier där mekaniska metoder kan ha svårt att nå fram.

Anodisering

Anodisering4 framstår som en av de mest populära efterbehandlingsmetoderna för aluminiumgjutgods. Processen skapar ett hållbart, korrosionsbeständigt oxidskikt som kan färgas i olika färger.

De tre huvudtyperna av anodisering är:

Typ I (kromsyra)

- Tunn beläggning (0,00002-0,0001 tum)

- Utmärkt korrosionsbeständighet

- Används ofta i flyg- och rymdtillämpningar

Typ II (svavelsyra)

- Medelhög beläggning (0,0001-0,001 tum)

- God slitstyrka

- Standard för allmän industriell användning

Typ III (hård anodisering)

- Tjock beläggning (0,001-0,004 tum)

- Överlägsen slitstyrka

- Idealisk för applikationer med höga påfrestningar

Elektrokemiska processer

Elektropolering

Elektropolering ger en högreflekterande yta genom att avlägsna material genom en elektrokemisk process. Denna teknik är särskilt värdefull för:

- Minskar ytjämnheten

- Förbättrad korrosionsbeständighet

- Förbättrad rengörbarhet

- Skapa en ljus, dekorativ finish

Specialiserade ytbeläggningar

Pulverlackering

Pulverlackering ger utmärkt hållbarhet och ett brett utbud av färgalternativ. Processen innebär:

| Steg | Beskrivning | Syfte |

|---|---|---|

| Förberedelser | Ytrengöring och förbehandling | Säkerställa vidhäftning av beläggningen |

| Tillämpning | Elektrostatisk sprayning av pulver | Även täckning |

| Härdning | Värmebehandling | Skapa slutlig finish |

Omvandlingsbeläggningar

Kemiska omvandlingsbeläggningar skapar skyddande skikt som förbättrar:

- Vidhäftning av färg

- Korrosionsbeständighet

- Elektrisk isolering

- Hårdhet på ytan

Välja rätt finish

När du väljer ytfinish för aluminiumgjutgods, tänk på:

Exponering för miljön

- Användning inomhus respektive utomhus

- Kemisk exponering

- UV-exponering

Funktionella krav

- Behov av slitstyrka

- Korrosionsskydd

- Termiska överväganden

- Elektrisk ledningsförmåga

Estetiska krav

- Färgpreferenser

- Krav på textur

- Glansnivå

- Visuell konsekvens

Överväganden om kostnader

- Produktionsvolym

- Bearbetningstid

- Materialkostnader

- Krav på utrustning

Vårt team på PTSMAKE hjälper kunderna att navigera bland dessa alternativ genom att ta hänsyn till deras specifika applikationskrav. Vi utvärderar faktorer som detaljgeometri, produktionsvolym och prestandaspecifikationer för att rekommendera den lämpligaste efterbehandlingsmetoden.

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet på ytfinishen implementerar vi:

- Regelbunden processövervakning

- Mätning av ytjämnhet

- Test av beläggningens tjocklek

- Test av vidhäftning

- Protokoll för visuell inspektion

- Dokumentation av alla efterbehandlingsparametrar

Hur säkerställer man måttnoggrannhet i aluminiumgjutning för industriella tillämpningar?

Har du någonsin fått aluminiumgjutgods som helt enkelt inte stämde överens med dina specifikationer? Frustrationen över att hantera felaktiga mått kan vara överväldigande, särskilt när dessa delar är kritiska komponenter i dina industriella applikationer. Snäva tidsfrister och kvalitetskrav hänger på en skör tråd.

Nyckeln till att säkerställa dimensionell noggrannhet vid aluminiumgjutning ligger i att implementera ett omfattande kvalitetskontrollsystem som kombinerar korrekt formdesign, exakt temperaturkontroll och avancerad mätteknik. Detta systematiska tillvägagångssätt hjälper till att upprätthålla konsekventa detaljdimensioner under hela produktionsprocessen.

Förståelse för dimensionella kontrollfaktorer

Överväganden om formkonstruktion

Grunden för måttnoggrannhet börjar med rätt formkonstruktion. På PTSMAKE fokuserar vi på flera kritiska aspekter:

- Korrekta gating- och runner-system

- Lämplig placering av ventilation

- Strategisk placering av avskiljningslinje

- Optimerad design av kylkanaler

Framgången för aluminiumgjutning beror starkt på hur väl krympningshastighet5 tas hänsyn till under konstruktionsfasen. Vi beräknar noggrant krympningstillägg baserat på den specifika aluminiumlegering som används.

Temperaturhantering

Temperaturkontroll spelar en avgörande roll för att bibehålla måttnoggrannheten:

| Temperatur Fas | Optimalt intervall (°C) | Påverkan på dimensioner |

|---|---|---|

| Hälla | 660-750 | Påverkar flöde och fyllning |

| Mögel | 200-300 | Kontrollerar stelningshastigheten |

| Kylning | 25-100 | Påverkar slutliga dimensioner |

Åtgärder för kvalitetskontroll

Verifiering före gjutning

Innan vi startar produktionen genomför vi flera verifieringssteg:

- Inspektion av mönsterutrustning

- Mätning av formkavitet

- Kontroll av kärnbox

- Test av sandsystem

Kontroll av pågående processer

Under gjutningsprocessen övervakar vi:

- Metallsammansättning genom spektrografisk analys

- Hälltemperatur med hjälp av digitala termoelement

- Avkylningshastighet med värmekamera

- Uppriktning av gjutform och stängningstryck

Avancerad mätteknik

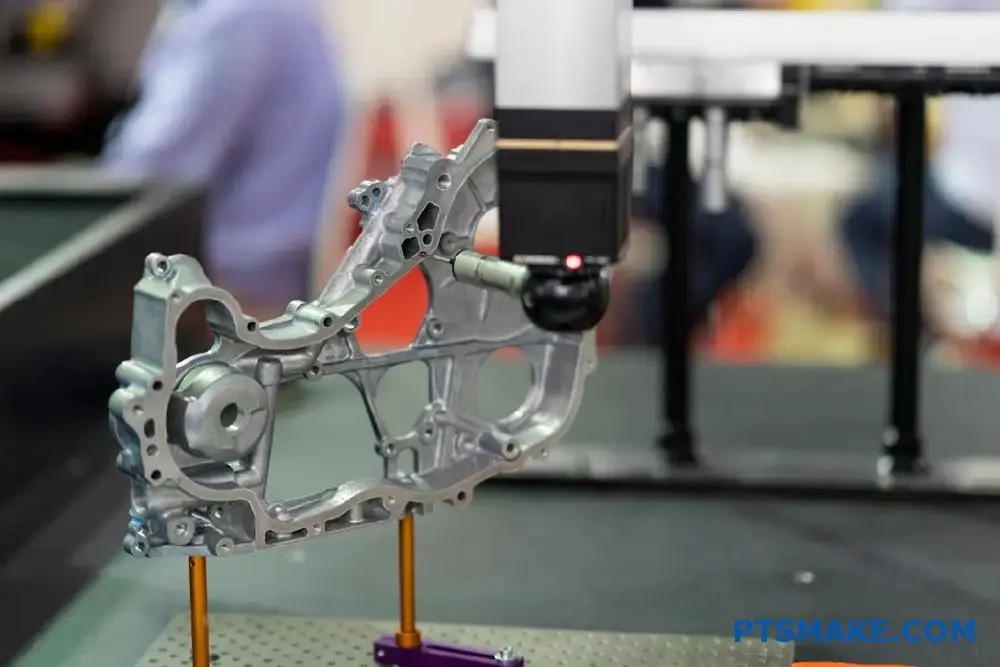

Integration av koordinatmätmaskiner (CMM)

Vi använder den senaste CMM-tekniken för att:

- Utföra automatiserad dimensionell inspektion

- Generera detaljerade mätrapporter

- Spåra dimensionella trender

- Identifiera potentiell processdrift

Applikationer för 3D-skanning

Modern 3D-skanningsteknik gör det möjligt för oss att:

- Skapa kompletta kartor över detaljgeometrin

- Jämför faktiska delar med CAD-modeller

- Dokumentera ytförhållanden

- Arkivera digitala artikeldata

Processoptimering

Statistisk processtyrning

Vi implementerar SPC-metoder för att:

- Övervaka viktiga dimensionella egenskaper

- Upprätta kontrollgränser

- Identifiera processvariationer

- Vidta korrigerande åtgärder proaktivt

Protokoll för ständiga förbättringar

Vårt förbättringssystem omfattar:

- Regelbundna processrevisioner

- Feedbackmöten för teamet

- Integration av kunddata

- Tekniska uppdateringar

Materialöverväganden

Val av legering Påverkan

Olika aluminiumlegeringar uppvisar varierande egenskaper:

| Legeringsserie | Typisk krympning (%) | Dimensionell stabilitet |

|---|---|---|

| 356 | 1.3 | Utmärkt |

| 319 | 1.4 | Mycket bra |

| A380 | 1.2 | Bra |

Effekter av värmebehandling

Värmebehandling efter gjutning kan påverka dimensionerna genom:

- Lösningsvärmebehandling

- Släckningsprocedurer

- Processer för åldrande

- Metoder för stresslindring

Dokumentation och spårbarhet

Registerhållning

Vi upprätthåller detaljerade register över:

- Certifieringar av material

- Processparametrar

- Resultat av inspektion

- Rapporter om avvikelser

Spårbarhetssystem

Vårt spårbarhetsprotokoll omfattar:

- Unik identifiering av delar

- Spårning av batch

- Dokumentation av processer

- Kvalitetscertifikat

Genom att implementera dessa omfattande kontroller och använda avancerad teknik uppnår vi på PTSMAKE konsekvent snäva dimensionstoleranser vid aluminiumgjutning. Detta systematiska tillvägagångssätt säkerställer att våra industrikunder får delar som uppfyller deras exakta specifikationer, vilket minskar monteringsproblem och förbättrar den övergripande produktkvaliteten.

Vilka kvalitetskontrollåtgärder är kritiska för metallgjutning av aluminiumproduktion?

Har du någonsin fått aluminiumgjutgods som inte uppfyllt specifikationerna, vilket lett till kostsamma projektförseningar och omarbetningar? Utmaningarna med att upprätthålla en jämn kvalitet vid gjutning av aluminium kan vara överväldigande, särskilt när man har att göra med komplexa geometrier och snäva toleranser.

Kvalitetskontroll vid metallgjutning av aluminiumproduktion kräver ett omfattande tillvägagångssätt med fokus på materialtestning, processövervakning och slutinspektion. Viktiga åtgärder inkluderar analys av kemisk sammansättning, temperaturkontroll, formkontroll och dimensionell verifiering för att säkerställa en jämn produktkvalitet.

Materialprovning och verifiering

Analys av råmaterial

Råvarukvaliteten har en direkt inverkan på den slutliga gjutkvaliteten. På PTSMAKE implementerar vi rigorösa testprotokoll för inkommande material:

| Typ av test | Syfte | Frekvens |

|---|---|---|

| Kemisk analys | Verifiera aluminiumsammansättningen | Varje parti |

| Test av densitet | Säkerställa materialkonsistens | Dagligen |

| Kontroll av kontaminering | Upptäcka föroreningar | Per försändelse |

Kontroll av materialförvaring

Korrekt lagring förhindrar kontaminering och upprätthåller materialets integritet. Vår anläggning upprätthåller strikta miljökontroller för lagring av aluminiumlegeringar och implementerar hygroskopisk6 lagringsförhållanden för att förhindra fuktabsorption.

Åtgärder för processtyrning

Övervakning av temperatur

Temperaturkontroll är avgörande för framgångsrik aluminiumgjutning. Vi anställer:

- Digitala termoelement för övervakning i realtid

- Automatiserade system för temperaturloggning

- Regelbunden kalibrering av temperaturmätningsutrustning

- Dokumentation av temperaturprofiler för varje produktionskörning

Verifiering av formkvalitet

Formens integritet har stor betydelse för gjutkvaliteten:

- Regelbunden inspektion av mögelytor

- Dimensionell kontroll före varje produktionsomgång

- Dokumentation av underhållshistorik för mögel

- Mätning och kontroll av beläggningens tjocklek

Produktionsövervakning

Inspektion under processens gång

Kontinuerlig övervakning under produktionen hjälper till att identifiera problem tidigt:

- Visuell inspektion av flödet av smält metall

- Övervakning av gjutparametrar i realtid

- Regelbunden provtagning för kvalitetskontroller

- Dokumentation av processavvikelser

Miljökontroller

Miljöfaktorer som påverkar gjutkvaliteten måste övervakas:

- Luftfuktighetsnivåer i produktionsområden

- Kontroll av omgivande temperatur

- Övervakning av luftkvalitet

- Mätning av dammpartiklar

Slutlig produktinspektion

Verifiering av dimensioner

Exakta mätningar säkerställer att specifikationerna följs:

- CMM (Coordinate Measuring Machine) inspektion

- 3D-skanning för komplexa geometrier

- Kalibrering och underhåll av mätare

- Implementering av statistisk processtyrning

Bedömning av ytkvalitet

Kvaliteten på ytfinishen påverkar både utseende och funktionalitet:

- Visuell inspektion under kontrollerad belysning

- Mätning av ytjämnhet

- Porositetstestning

- Dokumentation av ytdefekter

Dokumentation och spårbarhet

Kvalitetsregister

Genom att upprätthålla omfattande register säkerställs spårbarheten:

- Materialcertifikat

- Processparametrar

- Resultat av inspektion

- Rapporter om avvikelser

- Dokumentation av korrigerande åtgärder

Statistisk analys

Dataanalys hjälper till att identifiera trender och förbättringsmöjligheter:

- Studier av processförmågan

- Spårning av defektfrekvens

- Analys av bakomliggande orsaker

- Initiativ för ständiga förbättringar

Avancerade testmetoder

Icke-förstörande provning

Olika metoder säkerställer den interna kvaliteten:

- Röntgeninspektion för interna defekter

- Ultraljudstestning för materialintegritet

- Magnetisk partikelinspektion där så är tillämpligt

- Färgpenetrerande provning för ytdefekter

Mekanisk provning

Verifiering av fysiska egenskaper säkerställer prestanda:

- Provning av draghållfasthet

- Hårdhetsprovning

- Verifiering av slagtålighet

- Utmattningsprovning vid behov

Integration av kvalitetssystem

Hur framgångsrika kvalitetskontrollåtgärderna blir beror på systemintegrationen:

- Utbildningsprogram för anställda

- Standardiserade arbetsrutiner

- Certifiering av kvalitetsledningssystem

- Regelbundna revisioner och granskningar

- Kvalitetsstyrning för leverantörer

- Integration av kundfeedback

Genom vårt omfattande kvalitetskontrollsystem på PTSMAKE upprätthåller vi konsekvent kvalitet i aluminiumgjutningsproduktionen. Vårt tillvägagångssätt kombinerar traditionella inspektionsmetoder med avancerad testteknik, vilket säkerställer att varje gjutning uppfyller eller överträffar kundens specifikationer.

Jag har märkt att ett systematiskt genomförande av dessa åtgärder har hjälpt oss att uppnå en anmärkningsvärt låg defektfrekvens i vår aluminiumgjutningsverksamhet. Genom att fokusera på att förebygga snarare än att upptäcka har vi skapat ett robust kvalitetskontrollsystem som konsekvent levererar tillförlitliga resultat.

Hur optimerar man kostnadseffektiviteten i aluminiumgjutningsprojekt med höga volymer?

Har du någonsin mött skyhöga kostnader i dina aluminiumgjutningsprojekt som verkar spiralformade utom kontroll? Många tillverkare kämpar med att balansera kvalitet och kostnadseffektivitet, särskilt när det handlar om produktionskrav med höga volymer som lämnar lite utrymme för fel eller avfall.

För att optimera kostnadseffektiviteten i högvolymprojekt för aluminiumgjutning bör man fokusera på strategiska materialval, implementera principer för "lean manufacturing", använda avancerad processövervakning och investera i förebyggande underhåll. Dessa tillvägagångssätt kan avsevärt minska avfallet samtidigt som kvalitetsstandarderna upprätthålls.

Förstå kostnadsdrivande faktorer inom aluminiumgjutning

Innan vi går in på optimeringsstrategier är det viktigt att identifiera de viktigaste kostnadsdrivarna i aluminiumgjutningsverksamheten. De primära faktorerna som påverkar produktionskostnaderna inkluderar:

Kostnader för material

- Råaluminium och legeringselement

- Smält- och hållkostnader

- metallurgisk behandling7 kostnader

- Återvinning och skrothantering

Faktorer för produktionseffektivitet

| Faktor | Påverkan på kostnader | Optimeringspotential |

|---|---|---|

| Cykeltid | Direkt korrelation med utdata | Hög |

| Energiförbrukning | 20-30% av rörelsekostnader | Medium |

| Krav på arbetskraft | 15-25% av totala kostnader | Medium |

| Utnyttjande av utrustning | Påverkar fördelningen av overhead | Hög |

Implementering av smart materialhantering

På PTSMAKE har vi utvecklat flera effektiva strategier för optimering av materialkostnader:

Strategisk inköp

- Etablera långsiktiga leverantörsrelationer

- Implementera program för bulkinköp

- Övervaka marknadstrender för optimal timing

- Bibehålla kvaliteten och samtidigt förhandla fram bättre priser

Effektiv materialhantering

| Övning | Förmån | Komplexitet i genomförandet |

|---|---|---|

| Automatiserade matningssystem | Minskat avfall | Medium |

| Lagerspårning i realtid | Bättre lagerstyrning | Låg |

| Organiserade förvaringssystem | Minskad risk för skador | Låg |

| Korrekt materialrotation | Minskad föråldring | Låg |

Tekniker för processoptimering

Avancerade övervakningssystem

- Installera utrustning för övervakning i realtid

- Följa upp nyckeltal för prestanda

- Implementera förebyggande underhåll

- Dokumentera processparametrar

Integration av kvalitetskontroll

| Kontrollmetod | Kvalitetspåverkan | Minskning av kostnader |

|---|---|---|

| In-line testning | Omedelbar återkoppling | Hög |

| Statistisk processtyrning | Minskade variationer | Medium |

| Automatiserad inspektion | Snabbare upptäckt | Hög |

| Digital dokumentation | Bättre spårbarhet | Medium |

Förbättringar av energieffektiviteten

Smältning

- Optimera ugnsbelastningsmönster

- Implementera värmeåtervinningssystem

- Schemalägg produktionen till lågtrafikerade timmar

- Upprätthålla korrekt isolering

Temperaturhantering

| Område | Potential för energibesparing | Investering krävs |

|---|---|---|

| Effektivitet hos ugn | 15-25% | Hög |

| Värmeåtervinning | 10-20% | Medium |

| Uppgradering av isolering | 5-15% | Låg |

| Processoptimering | 10-20% | Medium |

Strategier för optimering av arbetskraft

Utbildning och utveckling

- Regelbundna kompetenshöjande program

- Crossträning för flexibilitet

- Dokumentation av bästa praxis

- System för övervakning av prestanda

Förbättring av arbetsflödet

| Initiativ | Produktivitetspåverkan | Tid för genomförande |

|---|---|---|

| Standardiserade arbetsrutiner | Hög | Medium |

| System för visuell hantering | Medium | Låg |

| Problemlösning i grupp | Hög | Medium |

| Kultur för ständiga förbättringar | Hög | Långsiktig |

Underhåll och uppgradering av utrustning

Förebyggande underhåll

- Planerade inspektioner

- Regelbunden kalibrering

- Planering av komponentutbyte

- Spårning av prestanda

Integration av teknik

| Teknik | ROI-tidslinje | Effektivitetsförbättring |

|---|---|---|

| Automationssystem | 2-3 år | 20-30% |

| Digitala reglage | 1-2 år | 15-25% |

| Övervakningsenheter | 1 år | 10-20% |

| Dataanalys | 6 månader | 5-15% |

Optimering av leveranskedjan

Lagerhantering

- System för leverans just-in-time

- Optimering av säkerhetslager

- Mätetal för leverantörsprestanda

- Digitala spårningslösningar

Förbättrad logistik

| Strategi | Minskning av kostnader | Insats för implementering |

|---|---|---|

| Optimering av rutt | 10-15% | Medium |

| Förbättring av förpackningar | 5-10% | Låg |

| Konsolidering av last | 8-12% | Medium |

| Val av transportör | 5-8% | Låg |

Vilka är de viktigaste faktorerna för gjutning av aluminium i fordonsapplikationer?

Har du någonsin undrat varför vissa bildelar går sönder i förtid medan andra håller i flera år? Inom fordonsindustrin kan val av fel aluminiumgjutningsprocess eller förbiseende av kritiska parametrar leda till katastrofala delfel, vilket äventyrar fordonets säkerhet och prestanda.

Aluminiumgjutning i fordonsapplikationer kräver noggrant övervägande av flera nyckelfaktorer, inklusive legeringsval, designoptimering, processkontroll och kvalitetstestning. Rätt tillvägagångssätt säkerställer att delarna uppfyller strikta fordonsstandarder samtidigt som kostnadseffektiviteten och produktionseffektiviteten bibehålls.

Materialval och egenskaper

Legeringens sammansättning

Valet av rätt aluminiumlegering är avgörande för gjutapplikationer för fordonsindustrin. På PTSMAKE arbetar vi främst med legeringarna A356 och A380 på grund av deras utmärkta avstånd mellan dendritarmar8 och mekaniska egenskaper. Dessa legeringar erbjuder:

- Överlägset förhållande mellan styrka och vikt

- Utmärkt korrosionsbeständighet

- God värmeledningsförmåga

- Förbättrad gjutbarhet

Överväganden om värmebehandling

Värmebehandling har en betydande inverkan på de slutliga egenskaperna hos gjutna aluminiumkomponenter:

| Typ av värmebehandling | Fördelar | Vanliga tillämpningar |

|---|---|---|

| T6 | Maximal styrka och hårdhet | Motorblock, cylinderhuvuden |

| T4 | God duktilitet, måttlig hållfasthet | Karosseripaneler, strukturella komponenter |

| T7 | Bättre dimensionell stabilitet | Växellådor |

Optimering av design

Kontroll av väggtjocklek

Korrekt utformning av väggtjockleken är avgörande för:

- Förhindrar porositetsbildning

- Säkerställa enhetlig stelning

- Minskning av materialspill

- Optimering av viktminskningen

Jag rekommenderar att väggtjockleken hålls mellan 3-8 mm för de flesta komponenter i fordonsindustrin, med variationer beroende på specifika applikationskrav.

Utkastvinklar och avstickslinjer

Kritiska designelement inkluderar:

- Minsta dragvinkel på 2° för utvändiga ytor

- 3° eller mer för invändiga ytor

- Strategisk placering av skiljeväggar för att minimera blixtljus

- Beaktande av krav på utskjutning

Parametrar för processtyrning

Temperaturhantering för munstycken

Att bibehålla optimal formtemperatur är avgörande för gjutgods av hög kvalitet:

| Temperaturområde (°C) | Effekter | Tillämpningar |

|---|---|---|

| 200-250 | Bättre ytfinish | Dekorativa delar |

| 250-300 | Minskad porositet | Strukturella komponenter |

| 300-350 | Förbättrade mekaniska egenskaper | Komponenter med hög belastning |

Tryckreglering

Korrekt tryckkontroll under gjutningen påverkar:

- Fylla mönster

- Solidifieringshastighet

- Ytans kvalitet

- Intern defektbildning

Metoder för kvalitetssäkring

Icke-förstörande provning

Implementering av olika testmetoder säkerställer detaljkvaliteten:

- Röntgeninspektion för interna defekter

- Färgpenetrerande provning för ytsprickor

- Ultraljudstestning för materialintegritet

- Dimensionell verifiering med CMM

Processövervakning

Kontinuerlig övervakning av viktiga parametrar:

- Metallens temperatur

- Temperatur på munstycke

- Insprutningstryck

- Cykeltid

- Kylningshastighet

Strategier för kostnadsoptimering

Överväganden om verktyg

En effektiv verktygskonstruktion påverkar de totala kostnaderna:

- Multikavitetsformar för högvolymproduktion

- Modulära verktygskonstruktioner för flexibilitet

- Korrekta ventilations- och kylkanaler

- Materialval för lång livslängd på verktygen

Produktionseffektivitet

Optimering av produktionsparametrar:

- Minimera cykeltiden

- Minska antalet skrotningar

- Implementering av automatiserad hantering

- Upprätthålla scheman för förebyggande underhåll

Miljöhänsyn

Hållbarhetspraxis

Modern fordonsgjutning måste ta hänsyn till miljön:

- Användning av återvunnet aluminium

- Implementering av kylsystem med slutet kretslopp

- Minska energiförbrukningen

- Minimering av avfallsgenerering

Kontroll av utsläpp

Hantering av miljöpåverkan genom:

- Korrekta ventilationssystem

- Utrustning för dammuppsamling

- Återvinning av spillvärme

- Vattenreningssystem

Framtida trender

Avancerad tillverkningsteknik

Framväxande teknik formar framtiden:

- Datorsimulering för processoptimering

- System för övervakning i realtid

- Artificiell intelligens för kvalitetskontroll

- Automatiserad processjustering

Materialinnovationer

Utvecklingen inom aluminiumgjutning:

- Nya legeringssammansättningar

- Förstärkning med nanopartiklar

- Hybridmaterial

- Bioinspirerad design

Hur påverkar värmebehandling prestandan hos gjutna aluminiumdelar?

Har du någonsin fått gjutna aluminiumdelar som inte uppfyllde dina hållfasthetskrav? Eller kanske har du hanterat komponenter som gick sönder i förtid trots att de uppfyllde dimensionsspecifikationerna? Dessa problem kan orsaka betydande projektförseningar och oväntade kostnader.

Värmebehandling är en viktig process som förbättrar gjutna aluminiumdelars mekaniska egenskaper genom att modifiera deras mikrostruktur. Genom kontrollerade värme- och kylcykler kan den avsevärt förbättra hållfasthet, hårdhet och hållbarhet samtidigt som den minskar inre spänningar i komponenterna.

Förstå grunderna i värmebehandling

Värmebehandling av gjuten aluminium omfattar flera viktiga processer som förändrar materialets egenskaper. Processen börjar med noggrann temperaturkontroll och timing för att uppnå optimala resultat. Under denna process utskiljningshärdning9 sker på mikroskopisk nivå och förändrar metallens egenskaper i grunden.

Olika typer av värmebehandling för gjuten aluminium

Det finns flera vanliga värmebehandlingsmetoder som används för gjutna aluminiumdelar:

Lösning Värmebehandling

- Upphettar legeringen till nära smältpunkten

- Löser upp lösliga element till en lösning

- Skapar en homogen struktur

Släckning

- Snabb kylningsprocess

- Förhindrar oönskad utfällning

- Bibehåller övermättad lösning

Åldrande

- Naturlig åldring i rumstemperatur

- Artificiell åldring vid förhöjda temperaturer

- Kontrollerar utfällningen för önskade egenskaper

Påverkan på mekaniska egenskaper

Effekterna av värmebehandling på gjutna aluminiumdelar är betydande och mätbara:

| Fastighet | Före behandling | Efter behandling | Förbättring |

|---|---|---|---|

| Draghållfasthet | 180-220 MPa | 250-320 MPa | Upp till 45% |

| Utbyteshållfasthet | 90-120 MPa | 165-220 MPa | Upp till 83% |

| Töjning | 2-3% | 5-8% | Upp till 167% |

| Hårdhet | 70-80 HB | 95-115 HB | Upp till 44% |

Optimering av behandlingsparametrar

På PTSMAKE har vi utvecklat exakta kontrollmetoder för värmebehandlingsparametrar:

Temperaturreglering

- Exakta övervakningssystem

- Jämn värmefördelning

- Förebyggande av överhettning

Tidshantering

- Optimerad uppvärmningstid

- Kontrollerade kylningshastigheter

- Exakta åldringsperioder

Miljöfaktorer

- Kontroll av luftfuktighet

- Atmosfäriska förhållanden

- Förebyggande av kontaminering

Kvalitetskontroll och testning

För att säkerställa konsekventa resultat krävs rigorösa tester och övervakning:

Vanliga testmetoder

Mekanisk provning

- Dragprovning

- Hårdhetsprovning

- Slagprovning

Strukturell analys

- Mikroskopisk undersökning

- Röntgenanalys

- Mätning av densitet

Tillämpningar och överväganden inom industrin

Olika branscher kräver specifika värmebehandlingsmetoder:

Tillämpningar inom fordonsindustrin

- Motorkomponenter

- Delar till hjulupphängning

- Höljen för växellådor

Krav inom flyg- och rymdindustrin

- Strukturella komponenter

- Kontrollytor

- Delar till landningsställ

Felsökning av vanliga problem

Vanliga utmaningar och deras lösningar:

Distorsion

- Korrekt fixturering under behandlingen

- Kontrollerade kylningshastigheter

- Stresslindringsprocedurer

Inkonsekventa egenskaper

- Regelbunden kalibrering av utrustning

- Standardiserade förfaranden

- Detaljerad dokumentation

Kostnads- och nyttoanalys

Förstå den ekonomiska effekten av värmebehandling:

| Faktor | Utan behandling | Med behandling |

|---|---|---|

| Initial kostnad | Lägre | Högre |

| Livscykelkostnad | Högre | Lägre |

| Prestanda | Standard | Förbättrad |

| Garantianspråk | Mer frekvent | Reducerad |

Bästa praxis för optimala resultat

För att uppnå bästa resultat vid värmebehandling av gjutna aluminiumdelar:

Överväganden om design

- Enhetlig väggtjocklek

- Korrekta dragvinklar

- Minskning av spänningskoncentration

Processtyrning

- Övervakning av temperatur

- Tidshantering

- Kvalitetsverifiering

Dokumentation

- Processparametrar

- Testresultat

- Spårbarhetsregister

Miljöpåverkan och hållbarhet

Moderna värmebehandlingsprocesser fokuserar på:

Energieffektivitet

- Optimerade uppvärmningscykler

- System för värmeåtervinning

- Val av modern utrustning

Minskning av avfall

- Processoptimering

- Materialåtervinning

- Utsläppskontroll

Vilka certifieringar bör leverantörer ha för gjutning av aluminium för flyg- och rymdindustrin?

Har du någonsin stått inför utmaningen att välja rätt leverantör för aluminiumgjutningsprojekt inom flyg- och rymdindustrin? Insatserna är otroligt höga - ett litet förbiseende i certifieringskraven kan leda till katastrofala fel i flygplanskomponenter, vilket potentiellt kan riskera liv och miljontals kronor i skadestånd.

För leverantörer av aluminiumgjutgods för flyg- och rymdindustrin är viktiga certifieringar AS9100D, NADCAP för specialprocesser, ISO 9001:2015 och specifika OEM-godkännanden. Dessa certifieringar säkerställer kvalitetsledningssystem, processkontroller och efterlevnad av stränga standarder för flygindustrin.

Förståelse för AS9100D-certifiering

AS9100D representerar guldstandarden för kvalitetsledningssystem inom flygindustrin. På PTSMAKE har vi implementerat denna certifiering för att säkerställa att våra metallurgiska processer10 uppfyller de högsta branschstandarderna. Denna certifiering omfattar:

Nyckelkrav för AS9100D

- Protokoll för riskhantering

- Konfigurationshantering

- Överväganden om produktsäkerhet

- Förebyggande av förfalskade delar

- Kontroll av försörjningskedjan

Fördelar för tillverkare inom flyg- och rymdindustrin

- Förbättrad kvalitet och enhetlighet

- Förbättrade dokumentationssystem

- Bättre spårbarhet

- Minskade operativa risker

- Ökat förtroende hos kunderna

Krav för NADCAP-ackreditering

NADCAP-certifiering (National Aerospace and Defense Contractors Accreditation Program) är avgörande för specialprocesser inom flyg- och rymdtillverkning. Detta inkluderar:

| Process Kategori | Specifika krav | Valideringsmetod |

|---|---|---|

| Värmebehandling | Temperaturens jämnhet | Pyrometrisk provning |

| Kemisk bearbetning | Processtyrning | Kemisk analys |

| Icke-förstörande provning | Kalibrering av utrustning | Validering av prestanda |

| Materialprovning | Mekaniska egenskaper | Labbcertifiering |

ISO 9001:2015 Grundläggande

Medan AS9100D bygger på ISO 9001:2015, visar det sig att ha denna grundläggande certifiering:

Principer för kvalitetsstyrning

- Kundfokus

- Ledarskapets engagemang

- Processinriktning

- Evidensbaserat beslutsfattande

Krav på dokumentation

- Kvalitetshandbok

- Processförfaranden

- Arbetsinstruktioner

- Kvalitetsregister

OEM-specifika godkännanden

Olika flygplanstillverkare har unika krav:

Boeings krav

- D1-4426 Godkännande

- Certifiering av särskilda processer

- Specifikationer för materialhantering

- Krav på kvalitetssystem

Airbus standarder

- AIMS specifikationer

- Kvalificering av processer

- Certifiering av material

- Krav för testning

Miljö- och säkerhetscertifieringar

ISO 14001:2015

Certifiering av miljöledning säkerställer:

- Minskning av avfall

- Optimering av resurser

- Efterlevnad av miljölagstiftningen

- Hållbara metoder

OHSAS 18001/ISO 45001

Certifiering av säkerhetshantering omfattar:

- Protokoll för arbetarsäkerhet

- Riskbedömning

- Beredskap för nödsituationer

- Övervakning av hälsa

Materialspecifika certifieringar

För aluminiumgjutning omfattar de specifika certifieringarna:

Verifiering av kemisk sammansättning

- Spektrografisk analys

- Test av värmeparti

- Spårbarhet för material

- Dokumentation av sammansättning

Provning av mekaniska egenskaper

- Draghållfasthet

- Sträckgräns

- Töjning

- Hårdhetsprovning

Certifieringar för kvalitetskontroll

Leverantörer måste upprätthålla:

| Typ av certifiering | Fokusområde | Förnyelseperiod |

|---|---|---|

| PMI-testning | Verifiering av material | Årligen |

| NDT Nivå III | Kvalificering för inspektion | 3 år |

| CQI-9 | Bedömning av värmebehandling | Årligen |

| CQI-11 | Utvärdering av pläteringssystem | Årligen |

Certifieringar för digital säkerhet

Modern flyg- och rymdtillverkning kräver:

Standarder för cybersäkerhet

- Överensstämmelse med ISO 27001

- Antagande av NIST-ramverk

- Protokoll för dataskydd

- System för tillträdeskontroll

Digital processtyrning

- Industri 4.0-integration

- Digitala tvillingfunktioner

- Övervakning i realtid

- Certifiering för dataanalys

Krav på ständiga förbättringar

Certifieringsunderhåll innebär:

- Regelbundna revisioner

- Övervakning av processer

- Mätning av prestanda

- Korrigerande åtgärder

- Förebyggande åtgärder

Klicka här för att lära dig mer om stelningsmönster i metall och hur de påverkar kvaliteten på dina detaljer. ↩

Klicka för att lära dig mer om kristallbildning under stelning av metall och dess inverkan på gjutkvaliteten. ↩

Klicka här för att lära dig mer om hur geometrisk frihet påverkar din detaljkonstruktion och dina tillverkningskostnader. ↩

Klicka här för att läsa mer om anodiseringsprocesser och hur de kan förbättra dina aluminiumkomponenter. ↩

Klicka för att lära dig mer om hur du beräknar krympningshastigheter för optimal måttnoggrannhet vid aluminiumgjutning. ↩

Klicka här för att läsa mer om fuktkontroll vid lagring av aluminiumgjutgods. ↩

Klicka för att lära dig avancerade metallbehandlingstekniker som kan sänka produktionskostnaderna avsevärt. ↩

Klicka för att lära dig mer om dendritavståndet och dess avgörande roll för gjutningens styrka och hållbarhet. ↩

Klicka här för att lära dig mer om vetenskapen bakom utskiljningshärdning och dess fördelar. ↩

Klicka för att lära dig avancerade metallurgiska tekniker för gjutning av aluminium för flyg- och rymdindustrin. ↩