Har du någonsin försökt foga metall till glas eller keramik? Traditionella metaller expanderar olika snabbt när de värms upp, vilket orsakar sprickor och fel. Ingenjörerna blir frustrerade över trasiga komponenter, misslyckade tätningar och slöseri med tid och pengar på projekt som kräver exakt materialmatchning.

Kovarbearbetning är processen för att skära, forma och forma Kovar - en specialiserad järn-nickel-koboltlegering som är utformad för att matcha den termiska expansionshastigheten för glas och keramik - med hjälp av CNC-fräsning, svarvning och andra precisionstekniker för att skapa elektroniska komponenter och glas-metall-tätningar.

På PTSMAKE har jag arbetat med Kovar för olika elektroniska applikationer. Denna unika legering löser kritiska problem i industrier där metall måste bindas på ett tillförlitligt sätt med glas eller keramiska material. Om du överväger Kovar för ditt projekt kan du genom att förstå dess bearbetningsegenskaper och tillämpningar avgöra om det är rätt val för dina specifika behov.

Vilket material är Kovar likvärdigt med?

Har du någonsin fastnat i att försöka hitta ett alternativ till Kovar för ditt kritiska ingenjörsprojekt? Frustrationen över att behöva ett material med specifika värmeutvidgningsegenskaper men inte veta vad som skulle kunna fungera kan försena projekt och öka kostnaderna. När deadlines närmar sig blir denna osäkerhet ännu mer stressande.

Kovar är likvärdig med ASTM F15-legeringen NILO K och liknar Alloy 42 och Invar 36. Dessa nickel-järn-koboltlegeringar delar Kovars låga värmeutvidgningsegenskaper och glastätande kompatibilitet, men med små skillnader i sammansättning som påverkar deras specifika prestandaegenskaper.

Förstå Kovar och dess sammansättning

Kovar är en legering med kontrollerad expansion som huvudsakligen består av järn (cirka 54%), nickel (29%) och kobolt (17%), med spår av mangan, kisel och kol. Denna specifika sammansättning ger Kovar dess mest värdefulla egenskap - en låg termisk expansionskoefficient (CTE) som nära matchar den hos vissa glas och keramer.

Enligt min erfarenhet av att arbeta med precisionskomponenter på PTSMAKE utmärker sig Kovar för sin förmåga att bilda tillförlitliga hermetiska tätningar med glas och keramiska material. Det gör den ovärderlig i tillämpningar där det är viktigt att upprätthålla en perfekt tätning vid temperaturvariationer.

Jämförelse av kemisk sammansättning

När man letar efter motsvarigheter till Kovar är det avgörande att förstå likheterna och skillnaderna i sammansättningen:

| Material | Ni (%) | Co (%) | Fe (%) | Övriga element | Standardbeteckning |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Liknar Kovar | Brittisk standard |

| Legering 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Primära Kovar-ekvivalenter

ASTM F15 legering

ASTM F15 är i huvudsak den standardiserade beteckningen för Kovar. När kunder frågar efter en "motsvarighet" till Kovar hänvisar de ofta till material som uppfyller ASTM F15-specifikationen. I vår CNC-bearbetning behandlar vi ASTM F15 och Kovar som utbytbara för de flesta tillämpningar.

NILO K

NILO K är den brittiska motsvarigheten till Kovar med i stort sett identisk sammansättning och egenskaper. Den primära skillnaden ligger i namngivningskonvention snarare än prestandaegenskaper. När man köper in material till internationella projekt är det viktigt att förstå dessa namnskillnader för att undvika onödig förvirring.

Liknande alternativ till Kovar

Legering 42 (42% nickeljärn)

Alloy 42 är ett av de närmaste alternativen till Kovar men innehåller en högre andel nickel (42%) och saknar kobolthalten hos Kovar. Denna skillnad i sammansättning resulterar i:

- Något olika värmeutvidgningsegenskaper

- Bra glastätningsegenskaper, dock inte identiska med Kovar

- Ofta lägre kostnad på grund av avsaknad av kobolt

När termisk expansionskoefficient1 matchning inte är absolut avgörande kan Alloy 42 vara ett kostnadseffektivt substitut i många applikationer.

Invar 36

Invar 36 innehåller 36% nickel och resten utgörs huvudsakligen av järn. Även om dess termiska expansionskoefficient är extremt låg (till och med lägre än Kovar i vissa temperaturområden) saknar den kobolt, vilket påverkar dess glasförseglingsegenskaper.

I tillämpningar med precisionsbearbetning där glas-metall-tätning inte krävs, men där dimensionsstabilitet över olika temperaturområden är av största vikt, överträffar Invar 36 ibland Kovar.

Ansökningsbaserade urvalskriterier

Den "bästa" Kovar-ekvivalenten beror helt på dina specifika applikationskrav:

- För hermetiska glas-metall-tätningar: Äkta Kovar eller ASTM F15 är ofta oersättliga

- För dimensionell stabilitet: Invar 36 kan vara att föredra

- För kostnadskänsliga applikationer: Alloy 42 erbjuder en rimlig kompromiss

- För överensstämmelse med internationella standarder: Förståelse för regionala motsvarigheter som NILO K är avgörande

På PTSMAKE har vi bearbetat komponenter i alla dessa material, och jag har upptäckt att det ibland är applikationens specifika krav på termisk cykling som avgör vilket material som fungerar optimalt.

Bearbetningsöverväganden för Kovar och dess motsvarigheter

Vid CNC-bearbetning av Kovar eller dess motsvarigheter finns det flera faktorer som påverkar den slutliga komponentkvaliteten:

- Dessa legeringar härdas snabbt, vilket kräver vassa verktyg och lämpliga skärhastigheter

- Deras klibbighet kan skapa utmaningar vid finbearbetning av detaljer

- Värmebehandling kan vara nödvändig för att uppnå optimala egenskaper

- Krav på ytfinhet dikterar ofta bearbetningsstrategin

För precisionskomponenter använder vi på PTSMAKE specialverktyg och optimerade skärparametrar som utvecklats speciellt för dessa utmanande material.

Jämförelse av nyckelegenskaper

Att förstå de små skillnaderna i egenskaper hjälper till att välja det lämpligaste materialet:

| Fastighet | Kovar | Legering 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Försegling av glas | Utmärkt | Bra | Begränsad |

| Magnetiska egenskaper | Ferromagnetisk | Ferromagnetisk | Ferromagnetisk |

| Relativ kostnad | Högre | Medium | Medium |

| Bearbetbarhet | Måttlig | Måttlig | Måttlig |

Vad är skillnaden mellan Kovar och Invar?

Har du någonsin suttit och stirrat på materialspecifikationerna för ett kritiskt ingenjörsprojekt och varit osäker på om du ska välja Kovar eller Invar? De subtila skillnaderna mellan dessa två legeringar kan vara avgörande för din design, men att förstå när de ska användas är fortfarande en utmaning för många ingenjörer.

Kovar och Invar är båda nickel-järnlegeringar som är konstruerade för kontrollerad värmeutvidgning, men de har olika användningsområden. Kovar är utmärkt för glas-metall-tätningar tack vare att den termiska expansionen matchar glasets, medan Invar erbjuder överlägsen dimensionsstabilitet med en expansion nära noll, vilket gör den idealisk för precisionsinstrument.

De viktigaste skillnaderna i sammansättning mellan Kovar och Invar

När man jämför Kovar och Invar ger förståelsen av deras kemiska sammansättning avgörande insikter i deras prestandaegenskaper. Båda är nickel-järnlegeringar, men deras exakta sammansättningar skapar distinkta egenskaper som gör dem lämpliga för specifika tillämpningar.

Kovar (även känt som NILO K) består vanligtvis av 29% nickel, 17% kobolt och 54% järn, tillsammans med spårämnen. Detta specifika förhållande ger Kovar dess karakteristiska egenskap - en termisk expansionskoefficient som nära matchar vissa typer av glas och keramik. Enligt min erfarenhet av att arbeta med tillverkare av elektroniska komponenter gör denna sammansättning Kovar särskilt värdefull för applikationer som kräver hermetiska tätningar.

Invar innehåller å andra sidan cirka 36% nickel och 64% järn. Den betydligt högre nickelhalten är det som ger Invar dess anmärkningsvärda dimensionsstabilitet. Denna sammansättning skapar en legering med en anomali i termisk expansion2 som resulterar i nästan noll expansion när den utsätts för temperaturförändringar inom ett visst intervall.

Jämförelse av värmeutvidgningsegenskaper

Den främsta skillnaden mellan dessa två legeringar ligger i deras termiska expansionsbeteende:

| Fastighet | Kovar | Invar |

|---|---|---|

| Termisk expansionskoefficient | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Temperaturområde för kontrollerad expansion | 20-400°C | 20-100°C |

| Fördel för primär applikation | Matchad expansion med glas | Ultrastabila dimensioner |

Kovars termiska expansionskoefficient är speciellt framtagen för att matcha borosilikatglas och vissa keramiska material. Detta gör det idealiskt för att skapa tillförlitliga glas-metall-tätningar i elektroniska förpackningar, vakuumrör och effektrör.

Invar, med sin anmärkningsvärt låga expansionskoefficient (ca 1/10 av stålets), bibehåller nästan konstanta dimensioner även vid stora temperaturväxlingar. För precisionsmätanordningar, optiska system och vetenskapliga instrument är denna egenskap ovärderlig.

Mekaniska och fysikaliska egenskaper

Utöver termisk expansion skiljer sig dessa legeringar åt i flera andra viktiga avseenden:

Överväganden om maskinbearbetning och tillverkning

Under de år som jag har övervakat CNC-bearbetningsprojekt på PTSMAKE har jag upptäckt att Kovar och Invar innebär olika utmaningar under tillverkningen. Kovar tenderar att härda snabbt under bearbetningen, vilket kräver frekventa verktygsbyten och kontrollerade skärhastigheter. Vid bearbetning av Kovar använder vi vanligtvis vassa hårdmetallverktyg och håller måttliga skärhastigheter för att förhindra överdrivet verktygsslitage.

Invar kan vara ännu svårare att bearbeta på rätt sätt. Det har en betydande härdningstendens och är betydligt hårdare än Kovar. På våra anläggningar har vi utvecklat specialiserade CNC-bearbetningsparametrar för Invar-komponenter för att säkerställa måttnoggrannhet och samtidigt bibehålla en rimlig verktygslivslängd.

Elektriska och magnetiska egenskaper

| Fastighet | Kovar | Invar |

|---|---|---|

| Elektrisk resistivitet | 49 μΩ-cm | 82 μΩ-cm |

| Magnetisk permeabilitet | Ferromagnetisk | Ferromagnetisk |

| Curie-temperatur | ~435°C | ~230°C |

Kovars lägre elektriska resistivitet gör det något mer ledande än Invar, även om båda är relativt dåliga ledare jämfört med koppar eller aluminium. Båda materialen är ferromagnetiska, men Kovar behåller sina magnetiska egenskaper vid högre temperaturer på grund av sin högre Curie-punkt.

Applikationsspecifika fördelar

De unika egenskaperna hos varje legering gör att de lämpar sig för olika användningsområden:

Kovars primära applikationer

- Elektroniska förpackningar som kräver glas-metallförseglingar

- Mikroelektroniska höljen och huvuden

- Komponenter till effektrör

- Förpackningar för integrerade kretsar

- Lead frames för halvledare

Kovars förmåga att skapa tillförlitliga tätningar med glas gör den ovärderlig inom elektronik där hermetiska förpackningar krävs. Vi har tillverkat många Kovar-komponenter för kunder inom flyg- och rymdindustrin som behöver absolut tillförlitlighet i sina förseglade elektroniska system.

Invars primära användningsområden

- Precisionsmätinstrument

- Lasersystem och optiska bänkar

- Skuggmasker i CRT-färgskärmar

- Klockpendlar som kräver temperaturkompensation

- Vetenskapliga instrument som kräver dimensionell stabilitet

Invars exceptionella dimensionsstabilitet gör det nödvändigt i tillämpningar där även mikroskopiska dimensionsförändringar kan orsaka betydande problem. Ett särskilt intressant projekt som vi arbetade med på PTSMAKE omfattade Invar-komponenter för ett satellitbaserat optiskt system där termiska fluktuationer i rymden skulle ha gjort andra material olämpliga.

Överväganden om kostnader och tillgänglighet

En ofta förbisedd faktor när man väljer mellan dessa legeringar är den ekonomiska aspekten:

Kovar är i allmänhet dyrare än Invar på grund av dess kobolthalt, som är ett relativt kostsamt grundämne. Den komplexa tillverkningsprocess som krävs för att säkerställa dess exakta termiska expansionsegenskaper ökar dessutom kostnaden.

Även om Invar fortfarande är dyrare än vanliga stål tenderar det att vara mer ekonomiskt än Kovar när man jämför råvarukostnader. De utmaningar som uppstår vid bearbetningen kan dock ibland uppväga denna fördel när det gäller prissättningen på färdiga komponenter.

Båda materialen är speciallegeringar med begränsade leverantörer, vilket gör att tillgänglighet och ledtider är viktiga faktorer att ta hänsyn till vid projektplanering. På PTSMAKE upprätthåller vi relationer med pålitliga leverantörer av båda materialen för att säkerställa jämn kvalitet och snabba leveranser till våra kunders projekt.

Vad används Kovar för?

Har du någonsin undrat varför vissa elektroniska komponenter förblir funktionsdugliga trots extrema temperaturförändringar? Eller varför vissa glas-metall-tätningar i flyg- och rymdtillämpningar inte spricker under påfrestningar? Kampen för att hitta material som bibehåller sin integritet under tuffa förhållanden är verklig - och kostsam när du gör fel.

Kovar används främst för glas-metall-tätningar i elektroniska komponenter tack vare dess termiska expansionsegenskaper som matchar glas. Den används i kritiska applikationer inom flyg- och rymdindustrin, telekommunikation, medicintekniska produkter och halvledarindustrin där hermetisk tätning och termisk stabilitet är avgörande för komponenternas tillförlitlighet.

Viktiga tillämpningar av Kovar i moderna industrier

Kovars unika kombination av egenskaper gör den oumbärlig inom flera högteknologiska branscher. Efter att ha arbetat med många kunder på PTSMAKE har jag med egna ögon sett hur denna speciallegering löser kritiska tekniska utmaningar som få andra material kan hantera.

Elektronik- och halvledartillämpningar

Inom elektronikindustrin spelar Kovar en avgörande roll vid tillverkning av komponenter som kräver hermetisk tätning. Materialets förmåga att upprätthålla en tillförlitlig tätning med glas gör det perfekt för:

- Höljen för transistorer

- Paket för krafthalvledare

- Komponenter till vakuumrör

- Ramar för mikroelektroniska paket

En av de vanligaste tillämpningarna jag ser är att producera hermetiska genomföringar3 för elektroniska paket. Dessa komponenter gör det möjligt för elektriska anslutningar att passera genom en förseglad barriär samtidigt som fullständig isolering från den yttre miljön bibehålls.

Tillämpningar inom flyg- och försvarsindustrin

Inom flyg- och rymdindustrin krävs material som fungerar tillförlitligt under extrema förhållanden. Kovar uppfyller dessa krav genom:

- Sensorhus för höghöjdsflygplan

- Satellitkomponenter

- Delar till styrsystem

- Kontaktdon för elektronik i rymdfarkoster

På PTSMAKE har vi bearbetat Kovar-komponenter för kunder inom flyg- och rymdindustrin som behöver delar som klarar den termiska växlingen mellan den extrema kylan i rymden och den värme som genereras under drift.

Användningar inom telekommunikationsindustrin

Modern telekommunikationsinfrastruktur är starkt beroende av Kovar för:

- Höljen för mikrovågspaket

- RF-kontakter

- Vågledarkomponenter

- Genomföringsenheter för optisk fiber

Materialets elektromagnetiska egenskaper gör det också lämpligt för applikationer där signalintegritet är av yttersta vikt.

Tillämpningar för medicintekniska produkter

Inom det medicinska området hittar Kovar tillämpningar i:

- Höljen för implanterbara enheter

- Utrustning för medicinsk avbildning

- Diagnostiska instrument

- Hermetiskt tillsluten medicinsk elektronik

Jämförelse mellan Kovar och alternativa material

Vid utvärdering av materialalternativ behöver ingenjörer ofta väga fördelarna med Kovar mot alternativ. Här är hur det står sig i jämförelse med andra vanliga material:

| Material | Termisk expansionskoefficient | Bearbetbarhet | Kostnadsfaktor | Bästa applikationer |

|---|---|---|---|---|

| Kovar | Mycket låg (5,5 × 10-⁶/°C) | Måttlig | Hög | Glas-metall-tätningar, elektroniska förpackningar |

| Invar | Mycket låg (1,2 × 10-⁶/°C) | Svårt | Mycket hög | Precisionsinstrument, mätanordningar |

| Rostfritt stål | Måttlig (16-18 × 10-⁶/°C) | Bra | Måttlig | Tätningar för allmänna ändamål, mindre kritiska |

| Titan | Måttlig (8,6 × 10-⁶/°C) | Svårt | Hög | Lättviktsapplikationer, korrosiva miljöer |

| Aluminium | Hög (23 × 10-⁶/°C) | Utmärkt | Låg | Icke-hermetiska applikationer, viktkänsliga konstruktioner |

Bearbetningsöverväganden för Kovar-komponenter

Enligt min erfarenhet på PTSMAKE innebär bearbetning av Kovar unika utmaningar. Materialet hårdnar snabbt under skärande bearbetning, vilket kräver särskilda bearbetningsstrategier:

- Val av verktyg: Hårdmetallverktyg med positiva spånvinklar ger bäst resultat

- Skärhastighet: Lägre hastigheter (30-50% av de som används för rostfritt stål)

- Kylning: Riklig kylning är avgörande för att förhindra arbetshårdnande

- Verktygsslitage: Mer frekventa verktygsbyten jämfört med andra material

För kunder som behöver precisionskomponenter i Kovar rekommenderar vi vanligtvis CNC-bearbetning i stället för konventionella metoder, eftersom det ger de snäva toleranser som dessa applikationer kräver.

Framtida trender inom Kovar-applikationer

I takt med att tekniken utvecklas ser jag nya trender i hur Kovar används:

- Miniatyrisering: I takt med att elektroniska enheter krymper blir precisionen hos Kovar-tätningar ännu mer kritisk

- Avancerade förpackningar: Nya förpackningstekniker för halvledare hittar innovativa användningsområden för Kovars egenskaper

- Vätgastillämpningar: Potentiell användning i vätgaslagrings- och transportsystem tack vare utmärkt hermeticitet

- Additiv tillverkning: Utforskning av 3D-utskriftstekniker för komplexa Kovar-geometrier

Materialet har funnits i årtionden, men dess unika egenskaper gör att det kommer att vara relevant för banbrytande tillämpningar långt in i framtiden.

Är Kovar Work Harden?

Har du någonsin bearbetat Kovar och märkt att det blir allt svårare att skära ju längre du kommer? Eller kanske har du konstruerat komponenter som oväntat gått sönder på grund av förändringar i materialegenskaperna under tillverkningen? Detta frustrerande fenomen har fått många precisionsprojekt att spåra ur när man minst anat det.

Ja, Kovar arbetshärdas avsevärt under bearbetningsprocesser. Denna nickel-järn-koboltlegering kan uppleva upp till 50% ökning i hårdhet när den utsätts för mekanisk deformation, vilket kräver specialiserade skärtekniker, rätt verktygsval och noggrant kontrollerade bearbetningsparametrar för att uppnå exakta resultat.

Förståelse för arbetshårdhet i Kovar

Arbetshärdning, även känt som sträckhärdning, inträffar när en metall utsätts för plastisk deformation, vilket gör att dess mikrostruktur förändras. I Kovar är denna process särskilt uttalad på grund av dess unika sammansättning av cirka 29% nickel, 17% kobolt och 53% järn, tillsammans med spårämnen. När Kovars kristallina struktur utsätts för mekaniska krafter under bearbetningen deformeras den, vilket skapar dislokationer som hindrar ytterligare rörelse inom metallens kornstruktur.

Genom min erfarenhet av att arbeta med kunder inom flyg- och elektronikindustrin på PTSMAKE har jag sett att Kovars arbetshärdningstendens skapar både utmaningar och möjligheter. Materialet börjar med en måttlig hårdhet på cirka 80-90 HRB (Rockwell B-skalan) i glödgat tillstånd men kan snabbt öka till 25-30 HRC (Rockwell C-skalan) när det bearbetas.

Faktorer som påverkar härdningsgraden i Kovar

Flera variabler påverkar hur snabbt och kraftigt Kovar-arbetet hårdnar:

- Deformationshastighet: Högre skärhastigheter påskyndar vanligtvis arbetshärdning

- Temperatur: Förhöjda temperaturer kan minska arbetshärdningseffekterna

- Tidigare behandling: Material som tidigare har kallbearbetats kan uppvisa ett annat härdningsbeteende

- Legeringens sammansättning: Mindre variationer i Kovarsammansättningen kan påverka arbetshärdningsegenskaperna

När vi bearbetar Kovar-komponenter för precisionstillämpningar måste vi noga överväga dessa faktorer. Ett hermetiskt tätningshus för halvledarutrustning kräver t.ex. att snäva toleranser upprätthålls samtidigt som man förhindrar överdriven materialhärdning som kan leda till sprickbildning eller dimensionsproblem.

Mätning av arbetshärdning i Kovar

För att kvantifiera arbetshårdnande i Kovar kan flera provningsmetoder användas:

Jämförelse av hårdhetstestning

| Testmetod | Före maskinbearbetning | Efter deformation av 30% | Ökning i procent |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Ej tillämpligt*. | N/A |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*Rockwell B-skalan är inte lämplig för mätning av hårdare material efter betydande arbetshärdning

Genom dragprovning kan vi också se att Kovars sträckgräns typiskt sett ökar från cirka 345 MPa i glödgat tillstånd till över 690 MPa efter kraftig kallbearbetning. Denna betydande förändring illustrerar varför bearbetningsstrategier måste ta hänsyn till fenomen vid arbetshärdning4 när kapningen fortskrider.

Praktiska konsekvenser för maskinbearbetning av Kovar

Baserat på min erfarenhet av precisionsbearbetning vid PTSMAKE har jag utvecklat flera strategier för att hantera Kovars tendens till arbetshärdning:

Verktygsval och skärparametrar

Vid bearbetning av Kovar är verktygsvalet av avgörande betydelse. Hårdmetallverktyg med positiva spånvinklar ger normalt bättre resultat än verktyg i snabbstål. För optimala resultat rekommenderar jag:

- Använda vassa skärverktyg av hårdmetall med lämpliga beläggningar (TiAlN fungerar särskilt bra)

- Upprätthålla måttliga skärhastigheter (30-60 m/min)

- Använd generöst kylflöde för att hantera värme

- Att ta konsekventa, måttligt djupa skärningar snarare än lätta, ytliga passningar

Den senare punkten är särskilt viktig - lätta skärningar kan faktiskt öka härdningen genom att ytan bearbetas upprepade gånger utan att tillräckligt med material avlägsnas.

Hänsyn till bearbetningssekvensen

Operationsordningen blir särskilt viktig när man arbetar med Kovar. Jag rekommenderar vanligtvis:

- Grovbearbetning i glödgat tillstånd

- Spänningsavlastande värmebehandling vid 595-705°C om betydande materialavverkning har skett

- Slutbearbetning med lämpliga verktyg och parametrar

- Slutlig dimensionell verifiering med hänsyn till potentiell återfjädring

För komplexa komponenter, t.ex. precisionshöljen för rymdelektronik som vi tillverkar vid PTSMAKE, inför vi ibland mellanliggande avspänningssteg för att bibehålla dimensionsstabiliteten under hela tillverkningsprocessen.

Utnyttja arbetshårdgörning till din fördel

Arbetshärdning innebär utmaningar, men kan också vara fördelaktigt i vissa tillämpningar. Den ökade ythårdheten till följd av bearbetningen kan förbättra:

- Slitstyrka

- Utmattningshållfasthet

- Ytfinishens hållbarhet

För komponenter som ventilsäten eller lagerytor kan kontrollerad arbetshärdning avsiktligt införas för att förbättra prestandan. Detta kräver exakt kontroll av bearbetningsparametrarna och en grundlig förståelse för materialets beteende.

Genom att förstå och hantera Kovars härdningstendenser på rätt sätt kan vi omvandla det som i början kan verka som en tillverkningsutmaning till en konkurrensfördel för specialiserade applikationer som kräver både anpassning till termisk expansion och förbättrade ytegenskaper.

Hur stark är Kovar?

Har du någonsin valt ett material för ditt projekt, bara för att senare upptäcka att det inte klarade av driftförhållandena? Eller kämpat för att hitta den perfekta balansen mellan värmeutvidgningsegenskaper och mekanisk styrka för dina glas-metall-tätningar? Fel materialval kan leda till katastrofala haverier när man minst anar det.

Kovar har en brottgräns på mellan 483-552 MPa (70.000-80.000 psi) och en sträckgräns på 310-379 MPa (45.000-55.000 psi). Denna medelhållfasthet i kombination med exceptionella värmeutvidgningsegenskaper gör materialet idealiskt för glas-metall-tätningar i elektroniska förpackningar och hermetiska applikationer.

Förstå Kovars mekaniska hållfasthetsegenskaper

Kovar (även känd som ASTM F15-legering) är en järn-nickel-koboltlegering som är speciellt utformad för applikationer som kräver matchande termiska expansionsegenskaper med vissa glas och keramer. Även om Kovar främst väljs för sina unika termiska egenskaper, är dess mekaniska hållfasthetsegenskaper lika viktiga att beakta för många tillämpningar.

När vi utvärderar Kovars hållfasthet måste vi undersöka flera viktiga mekaniska egenskaper:

Draghållfasthet och sträckgräns

Kovar uppvisar måttliga till goda hållfasthetsegenskaper jämfört med andra speciallegeringar. Här är en sammanställning av dess viktigaste hållfasthetsparametrar:

| Fastighet | Typiskt värde (Imperial) | Typiskt värde (metriskt) |

|---|---|---|

| Slutlig draghållfasthet | 70.000-80.000 psi | 483-552 MPa |

| Utbyteshållfasthet | 45.000-55.000 psi | 310-379 MPa |

| Töjning | 30-40% | 30-40% |

| Hårdhet | 80-85 Rockwell B | 150-170 Brinell |

Flytgränsen anger den spänning vid vilken Kovar börjar deformeras plastiskt. Detta är särskilt viktigt i tillämpningar där dimensionsstabiliteten är kritisk, t.ex. i exakta elektroniska förpackningar eller hermetiska tätningar.

Hårdhet och slitstyrka

Kovars hårdhet ligger i det måttliga intervallet, med en typisk Rockwell B-hårdhet på 80-85 (motsvarande cirka 150-170 Brinell). Detta gör det rimligt motståndskraftigt mot deformation samtidigt som det fortfarande är bearbetningsbart. På PTSMAKE har vi funnit att Kovar ger tillräcklig slitstyrka för de flesta elektroniska applikationer, även om det vanligtvis inte väljs för komponenter där nötningsbeständighet är det primära kravet.

Temperatureffekter på hållfasthet

En av Kovars mest värdefulla egenskaper är hur det bibehåller sina hållfasthetsegenskaper över ett brett temperaturområde. Materialet behåller sin användbara styrka upp till cirka 400°C (752°F), vilket gör det lämpligt för elektroniska komponenter som kan utsättas för förhöjda temperaturer under drift.

| Temperatur | Relativ hållfasthetsretention |

|---|---|

| Rumstemperatur | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Jämförelse av Kovar med liknande legeringar

För att bättre förstå Kovars hållfasthetsprofil är det bra att jämföra den med liknande legeringar som används i relaterade applikationer:

Kovar vs. Invar

Invar (Fe-36Ni) delar Kovars egenskaper med låg värmeutvidgning men skiljer sig åt i fråga om hållfasthetsprofil:

| Fastighet | Kovar | Invar |

|---|---|---|

| Slutlig draghållfasthet | 483-552 MPa | 450-500 MPa |

| Utbyteshållfasthet | 310-379 MPa | 280-350 MPa |

| Primär fördel | Bättre tätningsegenskaper för glas | Lägre termisk expansion |

Kovar vs. rostfritt stål (304)

Rostfritt stål ger visserligen högre hållfasthet, men saknar Kovars specialiserade termiska egenskaper:

| Fastighet | Kovar | Rostfritt stål (304) |

|---|---|---|

| Slutlig draghållfasthet | 483-552 MPa | 505-750 MPa |

| Utbyteshållfasthet | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Från min erfarenhet av att arbeta med olika legeringar på PTSMAKE har jag observerat att även om rostfritt stål kanske är starkare är Kovar oersättligt i applikationer som kräver kontrollerad termisk expansion5 med glas- eller keramikkomponenter.

Praktiska tillämpningar baserade på Kovars styrka

Kovars balanserade hållfasthetsegenskaper gör den lämplig för specifika applikationstyper:

Elektronikförpackningar och hermetiska tätningar

Kovars måttliga hållfasthet i kombination med dess termiska expansionsegenskaper gör det idealiskt för hermetiska förpackningar inom mikroelektronik. Materialet ger tillräcklig styrka för att bibehålla förpackningens integritet samtidigt som det säkerställer att tillförlitliga glas-metallförseglingar förblir intakta under termisk cykling.

Tillämpningar inom halvledarindustrin

Vid tillverkning av halvledare måste Kovar-komponenterna hålla exakta mått och samtidigt klara måttliga mekaniska påfrestningar. Flytgränsen är tillräcklig för att förhindra deformation i dessa precisionsapplikationer, där även mikroskopiska förändringar kan påverka enhetens prestanda.

Elektronik för flyg- och rymdindustrin

För flyg- och rymdtillämpningar gör Kovars förmåga att bibehålla styrkan i olika temperaturområden samtidigt som det ger tillförlitliga hermetiska tätningsegenskaper att det är värdefullt för uppdragskritiska komponenter. Materialets hållfasthetsegenskaper bidrar till att säkerställa att dessa komponenter överlever de vibrations- och chockmiljöer som förekommer i flyg- och rymdtillämpningar.

Bearbetningsöverväganden baserade på hållfasthetsegenskaper

Vid bearbetning av Kovar på PTSMAKE tar vi hänsyn till flera hållfasthetsrelaterade faktorer:

- Arbetshärdningstendens - Kovar arbetshärdas måttligt under bearbetningen

- Verktygsslitage - Hårdmetallverktyg rekommenderas på grund av Kovars måttliga hårdhet

- Skärhastigheter - Måttliga hastigheter är optimala för att förhindra överdriven arbetshärdning

- Värmebehandlingseffekter - Avspänningsglödgning kan vara nödvändig efter maskinbearbetning

För elektroniska precisionskomponenter implementerar vi vanligtvis en bearbetningsstrategi som minimerar inre spänningar under skärprocessen, vilket säkerställer att de slutliga delarna bibehåller dimensionsstabiliteten under efterföljande termisk cykling.

Vilka är de viktigaste utmaningarna inom Kovar Machining?

Har du någonsin försökt bearbeta Kovar men fått oförutsägbara resultat? De där specialprojekten som kräver glas-metall-tätningar där inget annat fungerar, men där materialet kämpar emot dig hela vägen? Frustrationen över verktygsslitage, dimensionsförändringar och problem med ytfinishen kan få även erfarna maskinister att ifrågasätta sina färdigheter.

Kovarbearbetning innebär unika utmaningar på grund av dess härdningsegenskaper, värmekänslighet och sega sammansättning. De viktigaste utmaningarna är snabbt verktygsslitage, snäva toleranser, kontrollerad värmeutveckling, korrekt ytfinish och hantering av materialets tendens att härda under bearbetningen.

Förståelse för materialegenskaper som komplicerar maskinbearbetning

Kovar, en nickel-kobolt-järnlegering, har blivit oumbärlig i elektronik- och rymdtillämpningar tack vare sina unika värmeutvidgningsegenskaper. När jag arbetar med kunder som behöver tätningar mellan glas och metall eller mellan keramik och metall är Kovar ofta det enda alternativet. Materialegenskaperna innebär dock betydande utmaningar vid maskinbearbetning.

Sammansättningen av Kovar (vanligtvis 29% nickel, 17% kobolt och 54% järn) skapar ett material med utmärkta elektriska egenskaper men bidrar också till dess bearbetbarhetsproblem. Dess arbetande-härdande tendens6 innebär att den kvarvarande ytan blir allt hårdare när du skär i materialet. Detta skapar ett komplicerat problem där varje passering gör efterföljande operationer svårare.

Hänsyn till termisk känslighet

Kovars termiska expansionskoefficient (5,5 × 10^-6/°C) är en av dess mest värdefulla egenskaper, men skapar också komplikationer vid bearbetning. Under bearbetningen kan temperaturfluktuationer orsaka dimensionsförändringar som gör det svårt att uppnå snäva toleranser. Jag har märkt att även små variationer i skärtemperaturen kan leda till mätbara skillnader i slutdimensionerna på detaljen.

Temperaturkontroll blir särskilt viktigt vid bearbetning av Kovar-komponenter för elektroniktillämpningar, där dimensionsstabilitet är av största vikt. Vissa specifikationer som jag har arbetat med kräver toleranser så snäva som ±0,0005 tum (0,0127 mm), vilket gör att värmestyrning är avgörande under hela bearbetningsprocessen.

Verktygsslitage och utmaningar vid val av verktyg

Verktygsslitage är en av de största utmaningarna vid bearbetning av Kovar. Materialets abrasiva egenskaper gör att skärverktygen snabbt försämras, vilket påverkar både produktiviteten och detaljkvaliteten. Enligt min erfarenhet på PTSMAKE har vi upptäckt att verktygens livslängd vid bearbetning av Kovar kan vara 40-60% kortare jämfört med bearbetning av liknande rostfria stål.

Optimala material för skärverktyg

Valet av rätt verktygsmaterial har stor betydelse för hur framgångsrik bearbetningen blir. Här följer en jämförelse av vanliga verktygsmaterial för bearbetning med Kovar:

| Verktygsmaterial | Fördelar | Nackdelar | Bästa applikationer |

|---|---|---|---|

| Hårdmetall | Bra slitstyrka, rimlig kostnad | Skör, kan splittras vid avbrott | Allmän Kovar-bearbetning, högre hastigheter |

| Keramik | Utmärkt värmebeständighet, hög hårdhet | Dyrt, skört | Finbearbetning med hög hastighet |

| CBN/PCD | Överlägsen slitstyrka, lång verktygslivslängd | Mycket dyr, begränsade geometrier | Produktion av stora volymer, specifika geometrier |

| HSS | Seghet, stöttålighet | Snabbt slitage med Kovar | Endast för enkla operationer, låg produktion |

När jag arbetar med precisionskomponenter brukar jag rekommendera hårdmetallverktyg med specialbeläggningar som TiAlN eller AlCrN. Dessa beläggningar förlänger verktygens livslängd och ger stabilare bearbetningsparametrar, vilket är särskilt viktigt för de snäva toleranser som många Kovar-tillämpningar kräver.

Krav och utmaningar för ytfinish

Att uppnå en jämn ytfinish på Kovar-komponenter är en annan viktig utmaning. Materialets härdande egenskaper kan leda till uppbyggd kantbildning under bearbetningen, vilket skapar oförutsägbara problem med ytkvaliteten.

För applikationer som kräver släta ytor (t.ex. hermetiska tätningar) rekommenderar jag:

- Använda vassa, belagda skärverktyg

- Implementering av styva arbetshållare för att minimera vibrationer

- Använda lämpliga skärvätskor som är särskilt formulerade för nickellegeringar

- Använda lätta finbearbetningar med optimerade kombinationer av hastighet och matning

För att nå Ra-värden under 0,8 μm krävs ofta ytterligare efterbearbetning som slipning eller polering, vilket gör tillverkningsprocessen mer komplex.

Dimensionsstabilitet och toleranskontroll

För att bibehålla dimensionsstabiliteten vid bearbetning av Kovar krävs specialiserade metoder. Materialets reaktion på både mekanisk och termisk påfrestning innebär att traditionella bearbetningsmetoder ofta inte räcker till när snäva toleranser krävs.

Strategier för att förbättra måttnoggrannheten

Genom många projekt har jag utvecklat dessa metoder för att förbättra dimensionskontrollen:

- Inkorporera värmebehandling för avspänning mellan grovbearbetning och finbearbetning

- Använda balanserade bearbetningssekvenser för att fördela inre spänningar jämnt

- Använd ett jämnt hålltryck för att undvika distorsion

- Tillåta delar att stabiliseras termiskt mellan kritiska operationer

- Överväg kryogenisk behandling för komplexa geometrier som kräver ultimat stabilitet

För kunder inom medicin- och flygindustrin med särskilt krävande krav implementerar vi ibland mätsystem i processen som övervakar dimensionsförändringar under bearbetningen och möjliggör justeringar i realtid.

Ekonomiska överväganden vid bearbetning med Kovar

De tekniska utmaningarna vid bearbetning av Kovar översätts direkt till ekonomiska utmaningar. Kombinationen av långsammare skärhastigheter, ökad verktygsförbrukning och behovet av specialutrustning påverkar produktionskostnaderna avsevärt.

När jag lämnar offerter på Kovar-projekt beräknar jag vanligtvis bearbetningskostnaderna till 1,5-2,5 gånger högre än för jämförbara komponenter i rostfritt stål. Denna kostnadsskillnad härrör från:

- Lägre skärhastigheter (typiskt 30-50% långsammare än rostfritt stål)

- Ökad verktygsförbrukning och relaterad omställningstid

- Ytterligare krav på kvalitetskontroll under processens gång

- Specialiserade kylvätskesystem och filtreringsbehov

- Högre sannolikhet för omarbetning på grund av dimensions- eller ytfinhetsproblem

Trots dessa utmaningar är Kovar fortfarande oersättligt för många specialiserade applikationer, vilket gör att ekonomiska bearbetningsstrategier är nödvändiga snarare än valfria.

Hur fattar man ett beslut efter leverantörsbedömning för Kovar Machining?

Har du någonsin upplevt att du drunknar i data från leverantörsbedömningar och är osäker på hur du ska väga olika faktorer när du väljer en bearbetningspartner från Kovar? Har du svårt att fatta det slutgiltiga beslutet även efter att ha samlat in all information, och ifrågasätter du om du prioriterar rätt kriterier?

För att fatta ett beslut efter leverantörsutvärderingen krävs en avvägning mellan teknisk kapacitet, konkurrenskraftigt pris, kvalitetscertifieringar och potential för goda relationer. Det bästa tillvägagångssättet är att använda ett viktat poängsystem som återspeglar dina specifika projektprioriteringar och sedan validera dina toppval med provbeställningar innan du förbinder dig till ett långsiktigt partnerskap.

Implementera en strukturerad process för beslutsfattande

När du har slutfört omfattande leverantörsbedömningar för dina bearbetningsbehov av Kovar står du nu inför den avgörande uppgiften att fatta det slutliga beslutet. I det här steget omvandlas all din forskning till genomförbara affärsrelationer. Efter att personligen ha guidat många företag genom denna process har jag funnit att implementeringen av ett strukturerat tillvägagångssätt ger de mest konsekventa resultaten.

Skapa en viktad poängmatris

Det första steget i beslutsfattandet är att organisera alla bedömningsdata i en viktad poängmatris. Detta tillvägagångssätt säkerställer att de faktorer som är viktigast för din specifika applikation beaktas på lämpligt sätt.

Här är ett exempel på en poängmatris som jag ofta rekommenderar:

| Kriterier för utvärdering | Vikt (%) | Leverantör A | Leverantör B | Leverantör C |

|---|---|---|---|---|

| Teknisk kapacitet | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Kvalitetssystem | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Kostnad | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Ledtid | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Kommunikation | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Finansiell stabilitet | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Total poäng | 100 | 8.30 | 8.15 | 7.55 |

Siffrorna inom parentes anger de viktade poängen (kriteriepoäng × viktprocent). Detta tillvägagångssätt förhindrar känslomässigt eller partiskt beslutsfattande genom att hålla processen objektiv och datadriven.

Analysera risk- och belöningsprofilen

Utöver poängsättningen ska du analysera varje leverantörs risk- och avkastningsprofil. Det här steget är särskilt viktigt för Kovar-bearbetning, där materialegenskaperna måste bevaras under hela tillverkningsprocessen.

Tänk på dessa riskfaktorer:

- Geografisk risk (störningar i leveranskedjan)

- Oro för den finansiella stabiliteten

- Begränsningar i kapacitet

- Åtgärder för skydd av immateriella rättigheter

- Metallurgisk kompatibilitet7 med dina specifika krav på Kovar-legeringar

På PTSMAKE har vi en robust metallurgisk testkapacitet för att säkerställa att Kovars kritiska egenskaper förblir intakta under bearbetningen, vilket avsevärt minskar en av de största riskfaktorerna vid val av leverantör.

Validera ditt beslut med exempelorder

Innan du fattar ditt beslut rekommenderar jag starkt att du lägger provbeställningar hos dina två eller tre främsta kandidater. Detta test i verkligheten avslöjar ofta aspekter av leverantörsrelationen som pappersarbete inte kan avslöja.

Vad ska man utvärdera i provbeställningar

När du beställer bearbetade prover från Kovar, var särskilt uppmärksam på dessa områden:

- Dimensionell noggrannhet - Kovars värmeutvidgningsegenskaper gör precisionsbearbetning till en utmaning

- Kvalitet på ytfinish - Speciellt viktigt för komponenter som kräver hermetisk tätning

- Verifiering av materialcertifiering - Bekräfta att Kovars sammansättning överensstämmer med specifikationerna

- Svar på tekniska förfrågningar - Testa deras tekniska kunskaper och kommunikation

- Leveranssäkerhet i tid - Även med små beställningar är punktlighet viktigt

Jag har sett många kunder upptäcka viktiga insikter under provbeställningsfasen som helt förändrade deras leverantörsrankning. En kund inom flyg- och rymdindustrin upptäckte till exempel att en leverantör i mitten av rangordningen faktiskt levererade de bästa Kovar-komponenterna tack vare sin specialiserade erfarenhet av glas-till-metall-tätningsapplikationer.

Överväg potentialen för långsiktiga partnerskap

Många leverantörsbeslut styrs av omedelbara behov, men en utvärdering av den långsiktiga partnerskapspotentialen ger ofta bättre resultat över tid. Detta är särskilt relevant för Kovar-bearbetning, där specialkunskap ackumuleras med erfarenhet.

Indikatorer för partnerskap att beakta

Leta efter dessa egenskaper som tyder på en stark potential för partnerskap:

- Villighet att investera i relationsspecifika tillgångar eller utbildning

- Transparent kommunikation om möjligheter och begränsningar

- Proaktiv problemlösningsmetod snarare än reaktiva svar

- Kompatibla företagskulturer och värderingar

- Bevis på initiativ för kontinuerlig förbättring

På PTSMAKE har vi behållit många av våra Kovar-bearbetningspartnerskap i över ett decennium eftersom vi fokuserar på att vara en riktig tillverkningspartner, inte bara en leverantör.

Fatta det slutliga beslutet

När alla uppgifter har samlats in och analyserats är det dags att fatta det slutliga beslutet. Jag rekommenderar att du följer dessa steg:

- Granska resultaten av din viktade poängmatris

- Införliva insikter från provbeställningar

- Överväg potentiella faktorer för partnerskap

- Konsultera viktiga intressenter för slutlig input

- Dokumentera dina beslutsmotiveringar för framtida referens

Det slutliga valet bör balansera objektiva data med din organisations prioriteringar och risktolerans. Kom ihåg att den billigaste leverantören inte alltid är den mest prisvärda när man ser till den totala ägandekostnaden, särskilt när det gäller kritiska Kovar-komponenter.

Förhandla om villkoren med din valda leverantör

När du har valt din leverantör av Kovar-bearbetning ska du fokusera på att förhandla fram villkor som skyddar båda parter och skapar tydliga förväntningar.

Viktiga områden att ta upp i dina förhandlingar är bland annat

- Prisstrukturer och volymrabatter

- Kriterier för kvalitetsacceptans som är specifika för Kovar-bearbetning

- Förväntade ledtider och bestämmelser för snabborder

- Skydd för immateriella rättigheter

- Regelbundna utvärderingar av prestationer

- Eskaleringsprocedurer för kvalitets- eller leveransproblem

Genom att fastställa dessa villkor på förhand förhindrar man missförstånd och skapar en grund för ett framgångsrikt partnerskap. På PTSMAKE föredrar vi transparenta förhandlingar som resulterar i rättvisa villkor för båda parter snarare än ensidiga avtal som ofta leder till problem senare.

Vilka ytbehandlingar är kompatibla med Kovar-bearbetning?

Har du någonsin fått Kovar-delar som såg perfekta ut men som inte fungerade under appliceringen på grund av felaktig ytbehandling? Eller lagt ner värdefull tid och resurser på omarbetning eftersom ytbehandlingen inte var kompatibel med dina Kovar-komponenter? Dessa ytbehandlingsbeslut kan vara avgörande för dina precisionsprojekt.

Bearbetning av Kovar är kompatibel med olika ytbehandlingar, inklusive elektroplätering (guld, silver, nickel), elektrolös nickelplätering, anodisering, passivering och beläggningar med fysikalisk ångdeposition. Vilken ytfinish som är optimal beror på din applikations specifika krav på korrosionsbeständighet, lödbarhet eller elektrisk ledningsförmåga.

Förstå kompatibilitet med Kovars ytfinish

Att arbeta med Kovar kräver noggrant övervägande av ytbehandlingar på grund av dess unika sammansättning. Kovar är en järn-nickel-koboltlegering och har utmärkta värmeutvidgningsegenskaper, men det kan vara svårt att välja rätt ytbehandlingar som fäster ordentligt och förbättrar dess prestandaegenskaper.

Min erfarenhet på PTSMAKE har visat att valet av lämplig ytfinish för Kovar-komponenter innebär att man måste utvärdera flera faktorer: applikationsmiljön, nödvändiga elektriska egenskaper, hermetikbehov och estetiska överväganden. Låt oss utforska de vanligaste och mest effektiva ytbehandlingarna som är kompatibla med Kovar-bearbetning.

Alternativ för elektroplätering av Kovar

Elektroplätering är fortfarande en av de mest mångsidiga ytbehandlingarna för Kovar-komponenter. I denna process läggs ett tunt metallskikt på Kovar-substratet med hjälp av en elektrisk ström.

Guldplätering

Guldplätering ger utmärkt korrosionsbeständighet och elektrisk ledningsförmåga. För Kovar-detaljer som används inom flyg och elektronik rekommenderar jag vanligtvis en guldplätering som är mellan 50-100 mikrometer tjock. Detta ger ett perfekt skydd samtidigt som dimensionell precision bibehålls. Denna ytbehandling är särskilt fördelaktig för komponenter som kräver galvanisk kompatibilitet8 med andra guldpläterade delar i sammansättningar.

Nickelplätering

Nickelelektroplätering skapar en hård, slitstark yta på Kovar-komponenter. Den typiska tjockleken varierar mellan 100-300 mikromillimeter, vilket ger ett bra korrosionsskydd samtidigt som dimensionsstabiliteten bibehålls. Jag har funnit att nickelplätering är särskilt användbart för Kovar-komponenter som kräver både korrosionsbeständighet och måttligt slitageskydd.

Silverplätering

Silverplätering ger överlägsen elektrisk ledningsförmåga och lödbarhet. För RF/mikrovågsapplikationer ger silverpläterad Kovar utmärkt prestanda. Tänk dock på att silver är känsligt för missfärgning och kan kräva ytterligare skyddsåtgärder i vissa miljöer.

Elektrolös nickelplätering

Elektrolös förnickling ger ett jämnt lager av nickel-fosforlegering utan användning av elektrisk ström. Denna process skapar en exceptionellt jämn beläggning även på komplexa geometrier - en betydande fördel när man arbetar med invecklade Kovar-komponenter.

Beläggningstjockleken varierar normalt mellan 100-500 mikromillimeter, med olika alternativ för fosforinnehåll:

| Fosforinnehåll | Egenskaper | Rekommenderade användningsområden |

|---|---|---|

| Låg (2-5%) | Magnetisk, hårdaste avlagringen | Tillämpningar med slitstyrka |

| Medium (6-9%) | Semimagnetisk, god korrosionsbeständighet | Skydd för allmänna ändamål |

| Hög (10-13%) | Icke-magnetisk, bästa korrosionsbeständighet | Komponenter för tuffa miljöer |

När jag bearbetar komponenter till medicintekniska produkter hos PTSMAKE specificerar jag ofta elektrolytiskt nickel med hög fosforhalt för Kovar-delar som kräver både exakta mått och utmärkt korrosionsbeständighet.

Passiveringsbehandlingar

Passivering skapar ett tunt oxidskikt på Kovar-ytor, vilket förbättrar korrosionsbeständigheten utan att lägga till mätbar tjocklek. Denna kemiska process avlägsnar fritt järn från ytan och främjar bildandet av ett skyddande oxidskikt.

Två vanliga passiveringsprocesser för Kovar är

- Passivering med citronsyra - ett mer miljövänligt alternativ

- Passivering med salpetersyra - traditionell metod med utmärkt resultat

Passivering fungerar bra som en fristående behandling för milda miljöer eller som ett förberedande steg före applicering av andra ytbehandlingar.

PVD-beläggningar (Physical Vapor Deposition)

För specialiserade applikationer som kräver extrem hårdhet eller unika egenskaper ger PVD-beläggningar utmärkt vidhäftning till Kovar-substrat. Dessa tunnfilmsbeläggningar (typiskt 1-5 mikrometer) ger:

- Exceptionell hårdhet (upp till 2500 HV)

- Låga friktionskoefficienter

- Motståndskraft mot höga temperaturer

- Utmärkt slitageskydd

Vanliga PVD-beläggningar som är kompatibla med Kovar är titannitrid (TiN), kromnitrid (CrN) och diamantliknande kol (DLC).

Välj rätt ytfinish för din applikation

När jag hjälper kunder att välja den optimala ytfinishen för sina Kovar-komponenter tar jag hänsyn till dessa nyckelfaktorer:

- Miljöexponering: Kommer delen att utsättas för fukt, kemikalier eller extrema temperaturer?

- Elektriska krav: Behövs ledningsförmåga eller isolering?

- Mekaniska överväganden: Kommer komponenten att utsättas för slitage eller friktion?

- Krav på montering: Ska detaljen lödas, svetsas eller limmas?

- Kostnadsbegränsningar: Vad är budgeten för sekundära operationer?

I flyg- och rymdtillämpningar där tillförlitlighet är av största vikt rekommenderar jag t.ex. vanligtvis guldplätering framför nickel för kritiska Kovar-komponenter. För elektroniska applikationer i stora volymer där kostnadskänslighet finns vid sidan av prestandakrav ger stränglös nickel ofta den bästa balansen.

Jämförelse av ytfinish för Kovar-bearbetning

För att förenkla din beslutsprocess följer här en jämförande översikt över ytbehandlingar som är kompatibla med Kovar:

| Ytfinish | Motståndskraft mot korrosion | Motståndskraft mot slitage | Elektrisk konduktivitet | Relativ kostnad | Typiska tillämpningar |

|---|---|---|---|---|---|

| Guldplätering | Utmärkt | Dålig | Utmärkt | Hög | Elektronik, RF-kontakter |

| Nickelplätering | Bra | Bra | Rättvist | Måttlig | Skydd för allmänna ändamål |

| Silverplätering | Bra | Dålig | Utmärkt | Måttlig-Hög | RF/mikrovågskomponenter |

| Elektrolös nickel | Mycket bra | Mycket bra | Rättvist | Måttlig | Precisionskomponenter, medicintekniska produkter |

| Passivering | Rättvist | Dålig | Dålig | Låg | Förbehandling, milda miljöer |

| PVD-beläggningar | Utmärkt | Utmärkt | Varierande | Hög | Specialiserade applikationer |

Test av ytfinhetskompatibilitet

På PTSMAKE rekommenderar jag alltid att man testar ytfinishen på provkomponenter av Kovar före full produktion. Detta tillvägagångssätt har räddat många projekt från kostsamma misstag. Ett omfattande testprogram innehåller vanligtvis:

- Test av vidhäftning (ASTM D3359)

- Test av korrosionsbeständighet (ASTM B117)

- Test av lödbarhet (om tillämpligt)

- Stresstestning i miljön

- Verifiering av elektrisk fastighet (om så krävs)

Dessa tester säkerställer att den valda ytfinishen inte bara fäster ordentligt på Kovar-substratet utan också ger de prestandaegenskaper som krävs för din applikation.

Hur påverkar Kovar-bearbetning ledtiderna i produktionen?

Har du någonsin väntat oroligt på kritiska komponenter bara för att möta upprepade förseningar? Eller kanske har du kämpat med leverantörer som lovar snabba leveranser av Kovar-delar men som konsekvent missar deadlines? Den här vanliga frustrationen kan få projektens tidslinjer att spåra ur och skapa problem i hela produktionscykeln.

Kovarbearbetning påverkar produktionsledtiderna avsevärt på grund av dess utmanande materialegenskaper. Kovar är svårt att bearbeta på grund av dess hårdhet, höga nickelhalt och härdande egenskaper, men specialiserade tekniker och rätt utrustning kan minska ledtiderna med 30-50% jämfört med konventionella metoder. Rätt tillverkningspartner är avgörande för att optimera dessa tidslinjer.

Förstå Kovars unika bearbetningsutmaningar

Kovars sammansättning (29% nickel, 17% kobolt och 53% järn) skapar specifika bearbetningsutmaningar som direkt påverkar produktionsledtiderna. Dess unika tätningsegenskaper mellan glas och metall9 gör den nödvändig för många högteknologiska tillämpningar, men samma egenskaper skapar tillverkningshinder.

När jag har arbetat med Kovar har jag märkt att standardbearbetning ofta leder till högt verktygsslitage, dålig ytfinish och dimensionsavvikelser - allt detta förlänger ledtiderna avsevärt. Materialets höga draghållfasthet (cirka 50.000 psi) och låga värmeledningsförmåga skapar en perfekt storm för förseningar i tillverkningen.

Materialberedningens inverkan på ledtiderna

Den inledande bearbetningen av Kovar har en betydande inverkan på projektets totala tidsramar. Till skillnad från mer vanliga metaller kräver Kovar särskild konditionering innan bearbetningen kan påbörjas:

| Förberedelsefasen | Standard ledtid | Optimerad ledtid | Faktorer för påverkan |

|---|---|---|---|

| Materialanskaffning | 2-4 veckor | 1-2 veckor | Leverantörsrelationer, lagertillgänglighet |

| Stressavlastning | 3-5 dagar | 1-2 dagar | Utrustning för värmebehandling, processkunskap |

| Initial kapning | 2-3 dagar | 1 dag | Skärteknik, tillgänglighet av fixturer |

På PTSMAKE har vi utvecklat specialiserade inköpskanaler för material som minskar den typiska 2-4 veckors ledtiden för Kovar-förvärv till bara 1-2 veckor i de flesta fall. Denna initiala tidsbesparing sprider sig genom hela produktionsprocessen.

CNC-bearbetningsparametrar och deras inverkan på tidslinjer

De specifika bearbetningsparametrar som används för Kovar har en direkt inverkan på produktionsscheman. Min erfarenhet av att hantera komplexa Kovar-projekt har visat att dessa kritiska inställningar har en betydande inverkan på ledtiderna:

Överväganden om skärhastighet

Kovar kräver långsammare skärhastigheter jämfört med många andra metaller - vanligtvis 30-60% långsammare än rostfritt stål. Även om detta naturligtvis förlänger bearbetningstiden leder användning av felaktiga hastigheter till ännu längre förseningar på grund av:

- Överdrivet verktygsslitage som kräver täta byten

- Arbetshårdnande som skadar både verktyg och arbetsstycken

- Problem med ytkvalitet som kräver ytterligare ytbehandlingar

Genom att använda rätt skärhastigheter med högkvalitativa hårdmetallverktyg kan den totala bearbetningstiden minskas med upp till 35% jämfört med om standardparametrar används. Det här tillvägagångssättet kan verka motsägelsefullt (långsammare är snabbare?), men det minskade behovet av omarbetning och verktygsbyten skapar betydande tidsbesparingar.

Strategier för termisk hantering

Kovars termiska egenskaper skapar unika utmaningar som påverkar projektens tidsramar. Utan korrekt värmehantering under bearbetningen kan komponenterna bli skeva, vilket leder till kassationer på upp till 15-20%. Varje kasserad del förlänger den totala ledtiden dramatiskt.

Effektiva strategier för värmehantering inkluderar:

- Specialiserade kylvätskeformuleringar utformade för nickellegeringar

- Intermittenta bearbetningsmetoder som förhindrar värmeuppbyggnad

- Flerstegsbearbetning med kylintervall

Genom att implementera omfattande termisk hantering har vi minskat kassationsgraden till under 3% på komplexa Kovar-komponenter, vilket avsevärt förbättrar de totala ledtiderna.

Effekter av efterbehandling och kvalitetskontroll

Efterbehandlingskraven för Kovar-detaljer har betydande konsekvenser för tidslinjen. Många högprecisionsapplikationer kräver specialiserade ytbehandlingar som gör produktionsschemat mer komplext:

| Efterbearbetning | Typisk tidslinje | Kvalitetspåverkan | Strategi för minskning av ledtid |

|---|---|---|---|

| Precisionsslipning | 2-5 dagar | Kritisk för planhet | Kombinera med huvudbearbetning när så är möjligt |

| Passivering av ytan | 1-2 dagar | Förhindrar oxidation | Batchbearbetning av flera delar |

| Slutlig inspektion | 1-3 dagar | Säkerställer specifikationer | Automatiserade inspektionssystem |

Den mest effektiva metod jag har använt för att minska ledtiderna är parallellbearbetning när det är möjligt. Genom att utföra vissa efterbearbetningar medan nästa serie delar börjar bearbetas har vi komprimerat de totala tidslinjerna med upp till 40% i komplexa Kovar-projekt.

Leverantörsexpertis och dess kritiska roll

Den kanske viktigaste faktorn som påverkar ledtiderna för maskinbearbetning av Kovar är leverantörens expertis. Att arbeta med en partner som har erfarenhet av denna specifika legering kan dramatiskt minska produktionstiderna.

På PTSMAKE har våra mer än 15 års specialisering på utmanande material som Kovar gjort det möjligt för oss att utveckla egna bearbetningsprotokoll som konsekvent överträffar branschstandarder för ledtider. När du utvärderar potentiella tillverkningspartners för Kovar-projekt bör du överväga:

- Dokumenterad erfarenhet av Kovar specifikt (inte bara allmänna metaller)

- Investering i specialiserade verktyg och fixturer för nickellegeringar

- Kvalitetskontrollprocesser anpassade till Kovars unika egenskaper

- Förmåga att snabbt skaffa material genom etablerade försörjningskanaler

Rätt partner kan ofta minska de totala ledtiderna med 30-50% jämfört med att arbeta med en allmän maskinverkstad utan specifik Kovar-expertis.

Optimering av konstruktionen för tillverkning av Kovar

Ett område som ofta förbises när man tittar på ledtider är designoptimering specifikt för Kovars egenskaper. Jag har sett otaliga projekt där konstruktionsändringar skulle ha kunnat minska produktionstiderna dramatiskt:

- Minimering av tunna väggar och detaljer som är benägna att vridas

- Utformning av specifika verktygsbanor som utnyttjar Kovars maskinbearbetningsegenskaper

- Innehåller avlastningsfunktioner som bibehåller dimensionsstabiliteten

- Specificering av korrekta toleranser som tar hänsyn till Kovars unika egenskaper

Ett nära samarbete med tillverkningsingenjörer tidigt i designprocessen kan identifiera möjligheter att minska komplexiteten i bearbetningen samtidigt som funktionskraven bibehålls - vilket ofta minskar de totala ledtiderna med 20-30%.

Vilka kvalitetskontrollåtgärder säkerställer pålitlig Kovar-bearbetning?

Har du någonsin fått Kovar-komponenter som oväntat gått sönder under monteringen? Eller kämpat med inkonsekvent måttnoggrannhet mellan olika batcher? Dessa kvalitetsproblem försenar inte bara ditt projekt - de kan få det att helt spåra ur, särskilt när du arbetar med ett specialmaterial som Kovar.

Kvalitetskontroll vid bearbetning av Kovar kräver ett omfattande tillvägagångssätt som kombinerar materialverifiering, exakta mätprotokoll, miljökontroller och specialiserade testmetoder. Effektiva QC-system övervakar hela processen från materialmottagning till slutinspektion, vilket säkerställer att komponenterna uppfyller exakta specifikationer och bibehåller de kritiska egenskaper som gör Kovar värdefullt.

Förstå den kritiska karaktären hos kvalitetskontroll av Kovar

Kvalitetskontroll för bearbetning av Kovar kräver exceptionell uppmärksamhet på detaljer på grund av materialets specialiserade tillämpningar inom elektronik, flyg och medicintekniska produkter. Som en glas-till-metall-tätningslegering med noggrant kontrollerad egenskaper för termisk expansion10Även små avvikelser kan äventyra funktionaliteten.

På PTSMAKE har jag implementerat omfattande protokoll för kvalitetskontroll som är särskilt utformade för Kovar-komponenter. Dessa åtgärder säkerställer att varje del inte bara uppfyller dimensionella specifikationer utan också bibehåller de väsentliga materialegenskaper som gör Kovar värdefullt för sina avsedda tillämpningar.

Materialverifiering och spårbarhet

Verifiering av analyscertifikat

Varje sats av Kovar-material som kommer in i vår anläggning genomgår en rigorös kontroll mot dess analyscertifikat (CoA). Detta dokument ger viktig information om:

- Procentuell fördelning av kemisk sammansättning (nickel, kobolt, järn)

- Mekaniska egenskaper

- Lotnummer och tillverkningsinformation

- Överensstämmelse med branschstandarder

Vi upprätthåller fullständig materialspårbarhet från råmaterial till färdig komponent, vilket gör att vi kan spåra eventuella problem tillbaka till källan.

XRF-provning för materialbekräftelse

XRF-testning (röntgenfluorescens) ger ytterligare ett verifieringslager. Denna icke-destruktiva metod bekräftar att materialets sammansättning överensstämmer med vad som anges i CoA och designkraven.

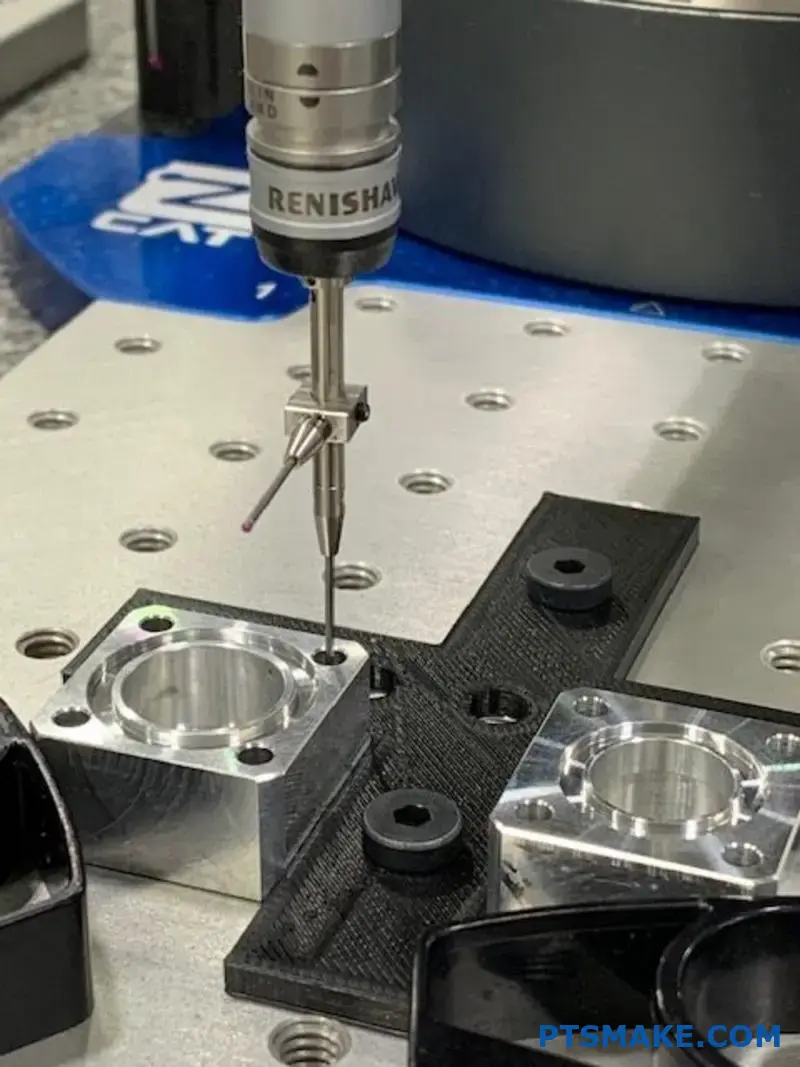

Protokoll för dimensionell inspektion

Inspektion av koordinatmätmaskiner (CMM)

För Kovar-komponenter med hög precision använder vi CMM-inspektion med temperaturkontrollerade miljöer för att säkerställa exakta mätningar. Vårt protokoll inkluderar:

- Första artikelinspektion för nya produkter

- Verifiering under processens gång vid kritiska tillverkningssteg

- Slutlig dimensionskontroll före leverans

Implementering av statistisk processtyrning

Statistisk processtyrning (SPC) hjälper oss att upprätthålla enhetlighet mellan olika produktionskörningar genom att:

| SPC Parameter | Tillämpning i Kovar-bearbetning | Förmån |

|---|---|---|

| Cp/Cpk-analys | Mäter processförmågan | Säkerställer konsekvent efterlevnad av toleranser |

| X-bar och R-diagram | Övervakning av processvariationer | Identifierar trender innan de orsakar problem |

| Första artikelinspektionen | Validerar initial inställning | Förhindrar fel i hela batchen |

| Provtagningsplaner | Fastställer inspektionsfrekvensen | Balans mellan kvalitetssäkring och effektivitet |

Kontroller av ytfinish och renhet

Kvaliteten på ytfinishen har en direkt inverkan på Kovars förmåga att bilda hermetiska tätningar och binda till andra material. Våra kvalitetsåtgärder inkluderar:

Test av ytjämnhet

Vi mäter ytjämnheten med hjälp av kalibrerade profilometrar och ser till att komponenterna uppfyller de angivna Ra-värdena. Detta är särskilt viktigt för komponenter som kräver efterföljande plätering eller glas-till-metall-försegling.

Protokoll för förebyggande av kontaminering

Kovar är känsligt för föroreningar som kan försämra dess egenskaper. Vår rena tillverkningsmiljö inkluderar:

- Dedikerade bearbetningsområden för Kovar

- Specialiserade rengöringsprotokoll med användning av lämpliga lösningsmedel

- Partikelfria förpackningar för färdiga komponenter

- Regelbunden övervakning av miljöförhållandena

Specialiserad provning för Kovar Properties

Provning av magnetisk permeabilitet

För applikationer som kräver specifika magnetiska egenskaper utför vi permeabilitetstest för att verifiera att materialet beter sig som förväntat efter bearbetningsprocessen.

Test av vidhäftning vid oxidering och plätering

När Kovar-komponenter kräver plätering (vanligtvis guld eller nickel) utför vi vidhäftningstester för att säkerställa korrekt bindning och beläggningsintegritet, vilket förhindrar problem i efterföljande monteringsoperationer.

Slutliga kvalitetssäkringsprocedurer

Läckagetestning för förseglade komponenter

För Kovar-komponenter som är konstruerade för hermetiska tätningsapplikationer utför vi heliumläckagetester för att verifiera tätningsintegriteten ner till extremt låga läckagehastigheter (ofta mätt i 10^-9 std cc/sek).

Validering av termisk cykling

När det krävs för kritiska tillämpningar kan vi utföra termiska cykeltester för att verifiera att Kovar-komponenten bibehåller sin integritet genom temperaturfluktuationer och bekräftar att dess termiska expansionskoefficient fungerar som förväntat.

Dokumentation och certifiering

Varje Kovar-bearbetningsprojekt åtföljs av omfattande dokumentation, inklusive:

- Certifieringar av material

- Rapporter om dimensionell inspektion

- Processtyrningsdata

- Testresultat för specialiserade krav

- Information om spårbarhet för partier

Detta dokumentationspaket ger en försäkran om att komponenterna uppfyller alla specificerade krav och hjälper till att felsöka eventuella problem som kan uppstå.

Verklig tillämpning av kvalitetskontroller

I ett nyligen genomfört flyg- och rymdprojekt på PTSMAKE implementerade vi dessa rigorösa kvalitetskontrollåtgärder för Kovar-hus som används i satellitkommunikationssystem. De förbättrade inspektionsprotokollen gjorde det möjligt för oss att uppnå en förstapassningsgrad på 99,8%, jämfört med branschgenomsnittet på cirka 95% för liknande komponenter. Denna nivå av kvalitetssäkring är särskilt viktig för komponenter som inte enkelt kan bytas ut när de väl har tagits i drift.

Genom att implementera dessa omfattande kvalitetskontrollåtgärder har vi kunnat leverera Kovar-komponenter som konsekvent uppfyller våra kunders krävande specifikationer, även för de mest kritiska applikationerna inom flyg- och rymdindustrin, försvaret och medicintekniska produkter.

Lär dig mer om denna viktiga egenskap för att förhindra komponentfel i extrema miljöer. ↩

Läs mer om hur denna egenskap kan förändra dina precisionstekniska projekt. ↩

Läs mer om dessa kritiska elektroniska komponenter och hur de tillverkas. ↩

Klicka för att lära dig avancerade tekniker för att hantera arbetshärdning under precisionsbearbetning. ↩

Klicka här för att se hur kontrollerad termisk expansion påverkar materialvalet för kritiska komponenter. ↩

Klicka för detaljerad förklaring av härdningseffekter på verktygsval. ↩

Genom att förstå detta koncept kan du säkerställa optimal materialprestanda i dina slutkomponenter. ↩

Genom att förstå detta koncept kan du förhindra oväntade materialinteraktioner i dina projekt. ↩

Läs mer om hur dessa egenskaper påverkar tidslinjekraven för din specifika applikation. ↩

Läs mer om varför kontrollerad termisk expansion gör Kovar avgörande för kritiska tillämpningar. ↩