Förståelse för titanets egenskaper

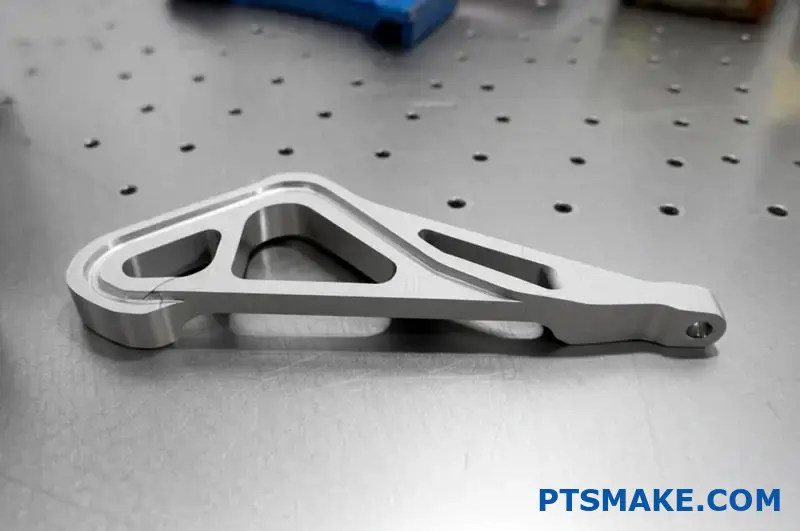

Har du någonsin undrat varför flyg- och rymdingenjörer blir så entusiastiska över en metall som är ökänt svår att arbeta med? Titan kan vara den moderna tillverkningens obesjungna hjälte, som gömmer sig i vanlig syn i allt från flygplansmotorer till dina premiumgolfklubbor.

Titan är ett underverk i ingenjörsvärlden och kombinerar extraordinär styrka med anmärkningsvärt låg vikt. Dess unika atomstruktur skapar ett material som utmanar konventionella bearbetningsmetoder samtidigt som det erbjuder prestandafördelar som få andra metaller kan matcha.

Titans grundläggande egenskaper

När man närmar sig titanbearbetningsprojekt är det viktigt att förstå kärnegenskaperna hos denna exceptionella metall. Titans position som grundämne 22 i det periodiska systemet placerar den bland övergångsmetallerna, men dess beteende skiljer den från de flesta tekniska material. Metallen finns i två primära kristallformer: alfa-titan (hexagonalt tätpackad) och beta-titan (kroppscentrerad kubisk). Den kristallina strukturen påverkar direkt hur materialet reagerar under skärande bearbetning.

Under mitt arbete med kunder inom flyg- och rymdindustrin på PTSMAKE har jag märkt att titans atomstruktur skapar en unik kombination av egenskaper som både lockar ingenjörer och utmanar maskinister. Metallen bildar ett tätt oxidskikt nästan omedelbart när den utsätts för syre, vilket ger exceptionell korrosionsbeständighet men skapar komplikationer vid skärande bearbetning.

Styrka-till-vikt-förhållande: Den avgörande fördelen

Titans mest berömda egenskap är utan tvekan dess imponerande förhållande mellan styrka och vikt. Denna egenskap gör den särskilt värdefull i viktkänsliga applikationer där prestanda inte får äventyras.

För att sätta detta i perspektiv kan man titta på hur titan står sig i jämförelse med andra vanliga konstruktionsmetaller:

| Fastighet | Titan | Stål | Aluminium |

|---|---|---|---|

| Densitet (g/cm³) | 4.5 | 7.8 | 2.7 |

| Draghållfasthet (MPa) | 900-1200 | 500-850 | 200-600 |

| Styrka-till-vikt-förhållande | Mycket hög | Måttlig | Hög |

| Motståndskraft mot korrosion | Utmärkt | Dålig till bra | Bra |

Detta exceptionella förhållande mellan styrka och vikt förklarar varför titan har blivit oumbärligt i flyg- och rymdtillämpningar, där varje gram är viktigt. Samma styrka innebär dock betydande utmaningar under bearbetningsprocesser, vilket kräver specialverktyg och tekniker.

Termiska egenskaper och bearbetningsutmaningar

En av titanets mest problematiska egenskaper ur ett bearbetningsperspektiv är dess anmärkningsvärt låga värmeledningsförmåga. Med cirka 1/7 av aluminiums värmeledningsförmåga behåller titan värmen vid skärgränssnittet i stället för att avleda den genom arbetsstycket.

Detta termiska beteende skapar en perfekt storm av bearbetningsutmaningar:

- Värmekoncentration vid skäreggen påskyndar verktygsslitaget

- Skärtemperaturen kan överstiga 1000°C vid gränssnittet mellan verktyg och arbetsstycke

- Termisk expansion under maskinbearbetning påverkar måttnoggrannheten

- Risken för arbetshärdning ökar dramatiskt med värmeutvecklingen

Vid precisionsbearbetning av titan på PTSMAKE implementerar vi specialiserade kylstrategier och skärparametrar för att hantera dessa termiska problem på ett effektivt sätt. Utan korrekt termisk hantering kan verktygslivslängden minskas med så mycket som 80% jämfört med bearbetning av mer konventionella metaller.

Kemisk reaktivitet: Ett tveeggat svärd

Titans kemiska egenskaper utgör en annan fascinerande paradox. Materialet bildar snabbt ett passivt oxidskikt (TiO₂) när det utsätts för syre, vilket skapar en utmärkt korrosionsbeständighet som gör det idealiskt för medicinska implantat och kemisk processutrustning. Samma reaktivitet blir dock problematisk vid maskinbearbetning.

Metallen uppvisar det som metallurger kallar kemisk affinitet1 med många verktygsmaterial, särskilt vid förhöjda temperaturer. Detta innebär att titan bokstavligen vill binda sig till skärverktygsmaterial, vilket leder till:

- Uppbyggd kantbildning på skärverktyg

- Ökad friktion vid skärgränssnittet

- Materialets vidhäftning till verktygets yta

- För tidigt verktygsbrott genom kemisk diffusion

Detta kemiska beteende bidrar till att förklara varför titanbearbetning ofta kräver specialiserade belagda verktyg och rikligt med kylvätskor. Genom många års erfarenhet av titanbearbetning har jag upptäckt att även korta avbrott i kylvätskeflödet kan leda till katastrofala verktygsfel inom några sekunder.

Arbetar hårt Tendens

Den sista egenskapen som har en betydande inverkan på titanbearbetning är dess starka tendens till arbetshärdning. När titan deformeras under skärande bearbetning förändras dess kristallina struktur, vilket avsevärt ökar hårdheten och motståndet mot ytterligare deformation.

Denna arbetshårdhet manifesterar sig på flera sätt:

- Ythärdning skapar ett skikt som blir allt svårare att skära

- Avbrutna snitt möter varierande materialhårdhet

- Vibrationer eller skakningar påskyndar arbetshärdningen dramatiskt

- Verktygens in- och utgångspunkter utsätts för kraftigare härdning

På PTSMAKE har vi utvecklat specifika skärstrategier som upprätthåller en jämn spånbildning och minimerar härdningseffekter. Detta inkluderar optimerade matningshastigheter, specialiserade verktygsgeometrier och noggrann vibrationskontroll under hela bearbetningsprocessen.

De praktiska konsekvenserna för maskinbearbetning

Dessa grundläggande egenskaper - hållfasthet, termiskt beteende, kemisk reaktivitet och härdning - skapar tillsammans titans unika bearbetningsegenskaper. Att förstå dessa egenskaper är inte bara akademiskt; det leder direkt till praktiska beslut om skärhastigheter, verktygsval, kylvätsketillförsel och bearbetningsstrategier.

Med rätt förståelse och teknik kan titan bearbetas på ett effektivt och ekonomiskt sätt. Nyckeln ligger i att respektera dess unika natur snarare än att behandla den som konventionella metaller. Genom att anamma specialiserade metoder som bygger på titanets inneboende egenskaper kan tillverkarna frigöra den enorma potentialen hos denna extraordinära metall.

Välja rätt verktyg

Har du någonsin undrat varför vissa titandelar blir felfria medan andra misslyckas totalt? Hemligheten ligger inte bara i maskinen - den ligger i skäret som möter metallen. Låt mig visa dig hur valet av rätt verktyg förvandlar titan från skrämmande till inspirerande.

Att välja rätt skärverktyg för titanbearbetning är det enskilt mest kritiska beslutet som påverkar kvalitet, kostnad och effektivitet. Rätt verktyg kombinerar avancerad beläggningsteknik med optimerad geometri för att klara titanets unika utmaningar och leverera exceptionella resultat.

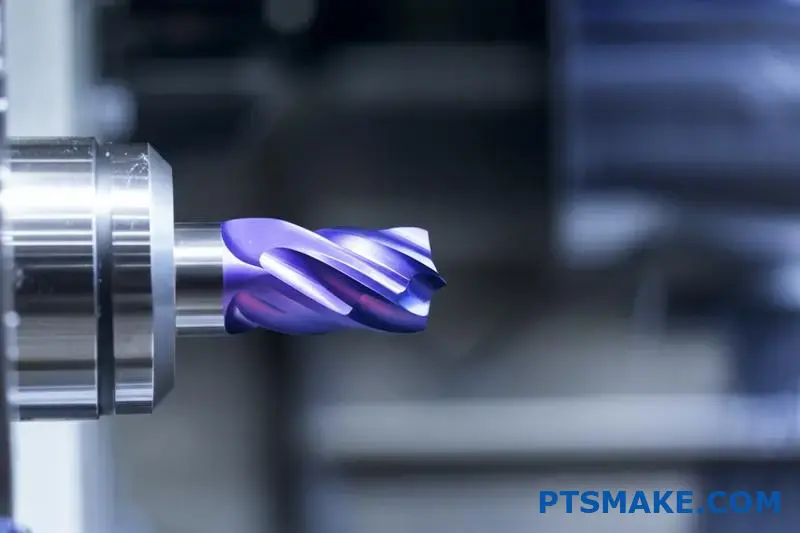

Skärande verktyg av hårdmetall: Grunden för titanbearbetning

Vid bearbetning av titan måste utgångspunkten för verktygsvalet vara substratmaterialet. I mitt arbete med kunder inom flyg- och medicinteknik har volframkarbid visat sig vara konsekvent överlägset andra verktygsmaterial för titananvändning. Det som gör hårdmetallen särskilt effektiv är dess unika kombination av hårdhet och seghet - egenskaper som direkt motverkar titanets utmanande egenskaper.

Den idealiska hårdmetallsorten för titanbearbetning innehåller vanligtvis:

- 6-10% kobolt för förbättrad sprickbeständighet

- Submikron kornstruktur i volframkarbid för kantstyrka

- Balanserat förhållande mellan hårdhet och seghet optimerat för avbrutna snitt

På PTSMAKE har vi funnit att hårdmetallverktyg med kornstorlekar mellan 0,5-0,8 mikrometer ger bäst prestanda i olika titanlegeringar. Finare kornstrukturer ger överlägsen kanthållning men kan visa sig vara för spröda för tunga grovbearbetningsoperationer.

Avancerade ytbeläggningar: Den termiska barriären

Karbid utgör grunden, men modern beläggningsteknik förvandlar ett vanligt verktyg till ett som klarar titans extrema bearbetningsmiljö. Tre beläggningar överträffar konsekvent andra när de utsätts för titans höga temperaturer och reaktiva natur:

| Typ av beläggning | Temperaturbeständighet | Hårdhet (HV) | Bästa applikationer | Svaghet |

|---|---|---|---|---|

| AlTiN | Upp till 900°C | 3300-3500 | Höghastighetsbearbetning, torrkapning | Något tjockare beläggning minskar kantskärpan |

| TiAlN | Upp till 800°C | 3000-3200 | Titanbearbetning för allmänna ändamål | Mindre effektiv i extrema temperaturer |

| TiCN | Upp till 750°C | 3200-3500 | Finbearbetning, lägre hastigheter | Inte idealisk för applikationer med höga temperaturer |

Dessa specialbeläggningar löser flera kritiska problem vid titanbearbetning:

- De skapar en termisk barriär som skyddar hårdmetallsubstratet från extrem värme

- De minskar kemisk affinitet2 mellan titan och skärverktygsmaterial

- De minskar friktionen vid skärytan, vilket minskar värmeutvecklingen

- De ger ökad hårdhet på skäreggen, vilket förlänger verktygens livslängd

När man väljer belagda verktyg för titanbearbetningsprojekt är beläggningens tjocklek en viktig faktor att ta hänsyn till. Även om tjockare beläggningar ger bättre skydd kan de göra skäreggen slö - ett särskilt problem med tanke på titans härdningstendenser. Den optimala beläggningstjockleken varierar vanligtvis mellan 2-4 mikrometer, vilket ger en balans mellan skydd och skärpa på skäreggen.

Optimal verktygsgeometri för titan

Utöver material- och beläggningsaspekter spelar verktygsgeometrin en avgörande roll för framgångsrik titanbearbetning. Rätt geometri tar hänsyn till titans låga värmeledningsförmåga, höga hållfasthet och härdningstendenser.

Optimering av rake-vinkeln

Spånvinkeln - vinkeln mellan verktygsytan och en linje som är vinkelrät mot den bearbetade ytan - har stor inverkan på skärkrafterna och värmeutvecklingen. Vid titanbearbetning ger positiva spånvinklar mellan 5° och 15° flera fördelar:

- Minskade skärkrafter och kraftbehov

- Förbättrad spånevakuering från skärzonen

- Minskad arbetshårdnande genom renare klippning

- Lägre värmeutveckling vid gränssnittet mellan verktyg och arbetsstycke

Alltför positiva spånvinklar kan dock försvaga skäreggen. Detta skapar en känslig balansgång mellan skäreffektivitet och verktygets hållbarhet. På PTSMAKE rekommenderar vi normalt högre positiva spånvinklar för finbearbetning (10-15°) och mer måttliga vinklar för grovbearbetning (5-10°) för att bibehålla eggstyrkan.

Överväganden om avlastningsvinkel

Avlastnings- eller frigångsvinkeln förhindrar gnidning mellan verktygsflanken och den nybearbetade ytan. Vid titanbearbetning är korrekta avlastningsvinklar kritiska på grund av materialets elasticitet och återfjädringsbeteende. Optimala avlastningsvinklar ligger vanligtvis mellan:

- Primär avlastning: 10-14 grader

- Sekundär avlastning: 15-20 grader

Dessa relativt höga avlastningsvinklar minskar friktionen och värmeutvecklingen längs flanksidan, men ett alltför stort spel kommer att äventyra eggstyrkan. För att hitta rätt balans måste man ta hänsyn till den specifika titanlegeringen, skärparametrarna och om man utför grovbearbetning eller finbearbetning.

Förberedelser i framkant

Den mikroskopiska skäreggen förtjänar särskild uppmärksamhet vid bearbetning av titan. Även om konventionell visdom föreslår den skarpaste möjliga eggen, drar titanbearbetning ofta nytta av kontrollerade kantberedningstekniker:

- Honing: En liten radie (0,01-0,03 mm) kan stärka skäreggen

- Avfasning: En liten plan yta i specifika vinklar förstärker skäreggen

- Vattenfallshoning: Variabel kantbearbetning ger balanserad prestanda

Dessa mikromodifieringar av skäreggen ger ökad hållbarhet utan att skärkrafterna ökar nämnvärt. För högprecisionskomponenter i titan vid PTSMAKE specificerar vi ofta verktyg med applikationsspecifika eggprepareringar som matchar de särskilda kraven i varje projekt.

Specialiserade verktygskonstruktioner för titan

Vanliga skärverktyg från hyllan ger sällan optimal prestanda i titan. Specialdesignade verktyg som innehåller titanspecifika egenskaper ger dramatiskt bättre resultat:

- Variabla spiralvinklar som minskar övertoner och vibrationer

- Ojämnt flänsavstånd för att bryta upp skärkrafterna

- Djupare flänsar med polerade ytor för effektiv spånevakuering

- Förstärkta kärnor som minimerar verktygets böjning

Dessa specialiserade designelement är direkt inriktade på titanets unika bearbetningsutmaningar. Även om sådana verktyg vanligtvis är dyra, motiverar prestandaförbättringarna - längre verktygslivslängd, bättre ytkvalitet och högre möjliga skärhastigheter - ofta investeringen många gånger om.

Att välja rätt verktyg för titanbearbetning handlar inte bara om att välja det dyraste alternativet. Det kräver att man förstår hur material, beläggning, geometri och designelement samverkar för att övervinna titanets inneboende utmaningar. Med rätt verktygslösning kan även de mest krävande titankomponenterna bearbetas på ett effektivt, exakt och ekonomiskt sätt.

Optimala skärparametrar

Har det någonsin känts som om du navigerar på ett minfält när du ställer in dig för titanbearbetning? Den där perfekta balansen mellan produktivitet och verktygslivslängd kan verka svår att hitta. Men tänk om den perfekta balansen bara är några få parameterjusteringar bort?

För att kunna hantera skärparametrar för titanbearbetning måste man förstå den känsliga balansen mellan hastighet, matning och skärdjup. Rätt kombination förhindrar arbetshärdning, hanterar värme och förlänger verktygens livslängd dramatiskt samtidigt som produktiviteten bibehålls.

Vetenskapen bakom hastigheter och matningar för titan

Titans unika egenskaper kräver en grundläggande omprövning av traditionella bearbetningsparametrar. Medan konventionell visdom för många metaller föreslår "öka hastigheten, minska matningen" för bättre ytfinish, följer titan helt andra regler. Materialets låga värmeledningsförmåga i kombination med dess härdningstendens skapar en situation där standardparametrar snabbt kan leda till katastrof.

Vid bearbetning av titan blir värmen din främsta fiende. Till skillnad från aluminium och stål, som leder bort värme från skärzonen, fångar titan upp värme vid gränssnittet mellan verktyg och arbetsstycke. Denna koncentrerade värme accelererar verktygsslitaget och kan utlösa en kaskad av problem, inklusive arbetshärdning, uppbyggd kant och för tidigt verktygsbrott.

Skärhastighet: Den kritiska variabeln

Den enskilt viktigaste parametern vid bearbetning av titan är skärhastigheten (ytfot per minut eller SFM). Överdriven hastighet genererar värme som inte kan avledas genom titans dåliga värmeledningsförmåga. Baserat på många års erfarenhet av titanbearbetning på PTSMAKE har jag funnit att de optimala skärhastighetsintervallen vanligtvis ligger mellan:

| Titanlegering | Typ av operation | Rekommenderad skärhastighet (SFM) | Krav på kylvätska |

|---|---|---|---|

| Kommersiellt ren | Grovbearbetning | 200-250 | Översvämning |

| Kommersiellt ren | Efterbehandling | 250-300 | Översvämning |

| Ti-6Al-4V | Grovbearbetning | 150-200 | Högt tryck |

| Ti-6Al-4V | Efterbehandling | 200-250 | Högt tryck |

| Ti-5Al-5Mo-5V-3Cr | Grovbearbetning | 100-150 | Högt tryck |

| Ti-5Al-5Mo-5V-3Cr | Efterbehandling | 150-200 | Högt tryck |

Dessa hastigheter kan verka konservativa jämfört med de som används för aluminium eller till och med stål, men de utgör den optimala balansen mellan produktivitet och verktygslivslängd för titanlegeringar. På PTSMAKE har vi upptäckt att om dessa intervall överskrids, även med 10-15%, kan verktygens livslängd minskas med 30-50% eller mer.

Inmatningshastighet: Att bryta mot konventionella regler

Medan skärhastigheten måste sänkas för titan, följer matningshastigheterna ett motsägelsefullt mönster. Till skillnad från många material där lättare matningar förbättrar finishen, gynnas titan faktiskt av mer aggressiva matningshastigheter. Detta tillvägagångssätt förhindrar att skäreggen stannar i ett läge, vilket skulle generera överdriven värme och arbetshårdnande.

Optimala matningshastigheter för titan ligger vanligtvis mellan 0,004-0,008 tum per tand (IPT) för pinnfräsar, där mindre diametrar kräver den nedre delen av detta intervall. För svarvoperationer ger matningar mellan 0,005-0,015 tum per varv (IPR) vanligtvis de bästa resultaten.

Vetenskapen bakom detta tillvägagångssätt hänför sig till spåntunning3 - fenomenet där den faktiska spåntjockleken skiljer sig från den programmerade matningshastigheten på grund av verktygets ingreppsvinklar. Med titan förhindrar en tillräcklig spåntjocklek att verktyget gnider i stället för att skära, vilket skulle generera hög värme utan effektiv materialavverkning.

Strategier för skärdjup och skärbredd

Utöver hastighet och matning har skärdjup och skärbredd stor betydelse för hur framgångsrik bearbetningen av titan blir. Dessa parametrar påverkar verktygsengagemang, skärkrafter och värmefördelning genom hela skäret.

Djupgående skärning: Gå djupt, inte brett

Vid grovbearbetning av titan ger djupare skär ofta bättre resultat än bredare skär. Ett skärdjup på mellan 1-2 gånger verktygsdiametern med en minskad skärbredd (30-40% av diametern) ger vanligtvis bättre resultat än grundare, bredare passeringar. Detta tillvägagångssätt:

- Riktar skärkrafterna axiellt snarare än radiellt, vilket minskar avböjningen

- För in verktyget i tjockare material bort från tidigare arbetshärdade ytor

- Utnyttjar hela flöjtlängden och fördelar värmen över större delen av skäreggen

- Minskar antalet passeringar som behövs, vilket minimerar upprepade värmecykler

Vid finbearbetning ger mindre djup (0,010-0,030") i kombination med lämpliga matningshastigheter måttnoggrannhet samtidigt som spåntjockleken är tillräcklig för att förhindra gnidning.

Radiellt engagemang: Hantering av värmeutveckling

Skärbredden, eller det radiella ingreppet, spelar en avgörande roll för värmehanteringen vid titanbearbetning. Traditionella högeffektiva frässtrategier som använder lätt radiellt ingrepp med högre hastigheter går inte bra att överföra till titan på grund av dess dåliga termiska egenskaper.

För optimal titanbearbetning bör du överväga dessa strategier för radiellt ingrepp:

- Grovbearbetning: 30-40% av verktygsdiametern för att balansera materialavverkningshastigheten med värmeutvecklingen

- Semi-finishing: 25-35% för att bibehålla produktiviteten och samtidigt minska den termiska belastningen

- Efterbehandling: 10-20% för väggdetaljer för att minimera avböjning och härdning

På PTSMAKE har vi utvecklat specialiserade verktygsbanor som upprätthåller konsekvent radiell ingrepp genom hela skärningen, vilket förhindrar de plötsliga belastningsökningar som kan leda till katastrofala verktygsfel vid titanbearbetning.

Det dynamiska förhållandet mellan parametrar

Den verkliga konsten vid titanbearbetning ligger i att förstå hur dessa parametrar samverkar. I stället för att betrakta hastighet, matning och djup som isolerade variabler, kräver framgångsrik titanbearbetning att man beaktar deras kombinerade effekt på skärprocessen.

Effekten av spånförtunning

Vid bearbetning med mindre än 50% radiellt ingrepp minskar den effektiva spåntjockleken på grund av den krökta verktygsbanan. Detta innebär att din programmerade matningshastighet kanske inte ger den avsedda spånbelastningen. För titan kan detta leda till farliga situationer där verktyget gnider i stället för att skära.

För att kompensera för spånförtunning vid titanbearbetning behöver matningshastigheten ofta justeras baserat på den radiella ingreppsprocenten:

| Radiell infästning (% av diametern) | Justeringsfaktor för matningshastighet |

|---|---|

| 50% | 1,0 (ingen justering behövs) |

| 30% | 1,3 (öka matningen med 30%) |

| 20% | 1,6 (öka matningen med 60%) |

| 10% | 2,3 (öka matningen med 130%) |

Dessa justeringar säkerställer att den faktiska spåntjockleken förblir konsekvent trots förändringar i radiellt ingrepp, vilket förhindrar den värmeuppbyggnad som uppstår när verktygen stannar eller gnider mot arbetsstycket.

Förhindrande av dolda och hårda arbeten

En av de mest kritiska aspekterna vid val av titanparametrar är att undvika förhållanden som orsakar dwell. Dwell uppstår när skäreggen förblir i kontakt med materialet utan att effektivt avlägsna det, vilket genererar värme och utlöser arbetshärdning.

För att förhindra dwell:

- Upprätthålla konsekventa matningshastigheter under hela snittet

- Programmera verktygets in- och utgångar med båg- eller ramprörelser

- Undvik plötsliga riktningsändringar som tillfälligt stoppar materialavverkningen

- Använd klättringsfräsning i stället för konventionell fräsning när det är möjligt

- Säkerställ att kylvätskans tryck och volym förblir konstanta under bearbetningen

På PTSMAKE har vi kommit fram till att en jämn spånbelastning kanske är den enskilt viktigaste faktorn för framgångsrik titanbearbetning. När spåntjockleken varierar dramatiskt skapar arbetshärdningen snabbt en självförstärkande cykel med ökande skärkrafter och värmeutveckling.

Praktisk tillämpning i produktionsmiljöer

För att kunna översätta dessa parametrar till verklig produktion måste man vara uppmärksam på maskinens kapacitet och stabilitet. Även den perfekta kombinationen av varvtal och matning kommer att misslyckas om verktygsmaskinen, arbetshållaren eller verktygshållaren utsätts för vibrationer eller nedböjning.

I produktionsmiljöer måste framgångsrika titanbearbetningsparametrar ta hänsyn till:

- Maskinens styvhet och dämpningsegenskaper

- Verktygshållarens rundgång och greppsäkerhet

- Stabilitet vid fixering av arbetsstycke

- Tryck och volym för kylvätsketillförsel

- Programkonsistens och accelerations- och inbromsningsprofiler

Genom att ta hänsyn till dessa praktiska överväganden tillsammans med de grundläggande skärparametrarna kan tillverkarna uppnå konsekventa och förutsägbara resultat även med titans utmanande egenskaper.

För att hitta de optimala skärparametrarna för titan måste man gå bortom kokboksvärdena och förstå materialets unika beteende under bearbetningsförhållanden. Med rätt valda hastigheter, matningar och skärdjup förvandlas titan från en mardröm i tillverkningen till ett hanterbart material som ger exceptionella prestanda i de mest krävande tillämpningarna.

Strategier för kylvätskor för värmehantering

Har du någonsin undrat varför vissa titandelar blir felfria medan andra förvrids och går sönder? Hemligheten ligger inte i själva skäret, utan i det du inte kan se - den osynliga kampen mot värmen som pågår i skärkanten varje millisekund.

Effektiv kylvätsketillförsel är den obesjungna hjälten bakom framgångsrik titanbearbetning. När den implementeras på rätt sätt förhindrar strategisk kylning inte bara termisk skada - den förändrar hela skärprocessen och förlänger verktygets livslängd med upp till 300% samtidigt som den möjliggör snabbare materialavverkning.

Kylningens kritiska roll vid bearbetning av titan

Vid bearbetning av titan är värmehantering inte bara viktigt - det är absolut nödvändigt. Titans värmeledningsförmåga är cirka 7 W/m-K, vilket är ungefär 1/15 av aluminiums och 1/4 av ståls. Denna dåliga värmeledningsförmåga innebär att värme som genereras under skärprocessen förblir koncentrerad vid gränssnittet mellan verktyg och arbetsstycke i stället för att avledas genom materialet.

Utan rätt kylstrategier skapar denna koncentrerade värme en kaskad av problem:

- Snabbare verktygsslitage på grund av termisk uppmjukning av skäreggarna

- Kemiska reaktioner mellan titan och verktygsmaterial vid förhöjda temperaturer

- Termisk expansion som påverkar måttnoggrannheten

- Arbetshårdnande från överdriven värmeutveckling

- Dålig ytfinish på grund av uppbyggd kantformation

Under mina år på PTSMAKE har jag arbetat med kunder inom flyg- och medicinteknik och sett otaliga projekt lyckas eller misslyckas enbart på grund av deras kylningsmetod. Skillnaden mellan tillräcklig och utmärkt kylning kan innebära skillnaden mellan 10 delar per verktyg och 50+ delar per verktyg.

Förstå värmeutveckling vid skärning i titan

För att kunna utveckla effektiva kylningsstrategier måste vi först förstå exakt var och hur värme genereras under titanbearbetning. Det finns tre primära värmekällor i skärprocessen:

- Primär deformationszon (skjuvplan där spån bildas)

- Sekundär deformationszon (där spånan glider över verktygsytan)

- Tertiär deformationszon (där verktygsflanken gnider mot den nyligen bearbetade ytan)

På grund av titans höga skjuvhållfasthet och låga värmeledningsförmåga koncentreras cirka 80% av den värme som genereras under bearbetningen i dessa zoner. Det är anmärkningsvärt att skärtemperaturen kan överstiga 800°C under typiska titanfräsningsoperationer, med temperaturtoppar som når ännu högre nivåer under tillfälliga avbrott i kylningen.

System för tillförsel av kylvätska med högt tryck

En av de mest effektiva kylningsstrategierna för titanbearbetning är kylvätsketillförsel under högt tryck. Denna metod använder specialiserade pumpar och munstycken för att rikta exakta kylvätskeströmmar mot kritiska skärgränssnitt.

Trycköverväganden för effektiv kylning

Det tryck vid vilket kylvätskan tillförs har en dramatisk inverkan på dess effektivitet vid titanbearbetning:

| Kylvätsketryck | Tillämpning | Fördelar | Begränsningar |

|---|---|---|---|

| Standard (20-300 PSI) | Lättbearbetning av titan | Välbekant installation, standardutrustning | Begränsad spånbrytning, måttlig kylning |

| Medium (300-800 PSI) | Allmän titanbearbetning | Förbättrad chipkontroll, bättre kylning | Kräver specialutrustning |

| Hög (800-1500 PSI) | Aggressiv borttagning av titan | Överlägsen spånevakuering, maximal kylning | Högre kostnader, utmaningar med begränsning |

| Ultra-hög (1500+ PSI) | Avancerade tillämpningar inom flyg- och rymdindustrin | Bryter igenom ångspärr, exceptionell kylning | Specialiserad utrustning, dimhantering |

På PTSMAKE har vi kommit fram till att tryck mellan 800-1200 PSI ger den optimala balansen för de flesta bearbetningsoperationer i titan. Detta intervall är tillräckligt för att tränga igenom ångspärr4 som kan bildas vid skärgränssnittet samtidigt som de förblir hanterbara i typiska produktionsmiljöer.

Design och positionering av munstycke

Effektiviteten hos högtryckskylmedel beror inte bara på trycket, utan även på exakt munstycksdesign och positionering. Viktiga överväganden inkluderar:

- Munstyckets diameter: Vanligtvis 0,5-1,0 mm för högtrycksapplikationer

- Antal munstycken: Flera riktade strömmar ger ofta bättre resultat än en enda ström

- Siktpunkt: Direkt vid gränssnittet mellan skäregg och arbetsstycke, inte bara det allmänna området

- Avstånd: Så nära som möjligt utan att störa evakuering av chip

- Vinkel: 15-30° mot skärriktningen för optimal penetration

Målet är att skapa ett laminärt flöde direkt in i skärzonen i stället för ett turbulent flöde som kanske inte tränger in på ett effektivt sätt. Anpassade munstycksarrangemang som riktar in sig på både raksidan och flanksidan samtidigt ger ofta de bästa resultaten.

Kylvätsketeknik genom hela verktyget

Den kanske mest effektiva kylningsstrategin för titanbearbetning är kylvätsketillförsel genom verktyget. Denna metod leder högtryckskylvätska genom interna passager i skärverktyget och levererar den exakt där den behövs som mest - direkt vid skäreggarna.

Fördelar med kylning genom verktyget

Kylvätska genom verktyget ger flera tydliga fördelar vid titanbearbetning:

- Levererar kylvätska exakt vid skärgränssnittet, vilket är omöjligt att uppnå med externa munstycken

- Ger jämn kylning oavsett skärdjup eller arbetsstyckets geometri

- Kombinerar kylning med spånevakuering, vilket förhindrar återskärning av spån

- Bibehåller kylningens effektivitet även vid bearbetning i djupa fickor

- Minskar den termiska chock som kan uppstå vid ojämn kylning

I våra flyg- och rymdkomponenter i titan vid PTSMAKE har införandet av kylning genom verktyget konsekvent minskat cykeltiderna med 30-40% samtidigt som verktygens livslängd har förlängts med liknande marginaler. Den initiala investeringen i verktyg med genomgående verktyg och maskinmodifieringar betalar sig vanligtvis inom några veckor för titanprojekt med höga volymer.

Överväganden om implementering

För att lyckas med att implementera kylning genom hela verktyget krävs att flera viktiga faktorer beaktas:

Matchning av kylvätsketryck: De inre passagerna i skärverktygen skapar ett mottryck som måste tas med i beräkningen. I allmänhet måste maskinen leverera 20-30% högre tryck än det önskade trycket vid skäreggen.

Krav på filtrering: Kylning genom verktyget kräver utmärkt filtrering (vanligtvis 10 mikron eller bättre) för att förhindra igensättning av de små inre passagerna.

Val av verktyg: Alla verktyg är inte konstruerade för kylvätska genom verktyget. De som är det måste ha ordentligt dimensionerade invändiga kanaler som är proportionella mot skärdiametern.

Formulering av kylvätska: Högtrycksapplikationer med genomgående verktyg drar vanligtvis nytta av mer robusta kylvätskeformuleringar med förbättrad smörjförmåga och skumdämpande egenskaper.

På PTSMAKE har vi utvecklat ett omfattande program för implementering av verktyg som tar hänsyn till dessa överväganden och säkerställer ett smidigt införande av denna teknik även för tillverkare som är nya inom applikationer med högtryckskylmedel.

Tekniker för kryogen kylning

För särskilt utmanande bearbetningsapplikationer i titan erbjuder kryogen kylning exceptionella möjligheter till termisk hantering. Denna metod använder flytande kväve (LN2) eller koldioxid (CO2) för att dramatiskt sänka temperaturen vid skärgränssnittet.

Flytande kväve vs. koldioxid

Båda kryogena medierna erbjuder betydande fördelar, men med olika egenskaper:

| Fastighet | Flytande kväve (LN2) | Koldioxid (CO2) |

|---|---|---|

| Temperatur | -196°C | -78°C |

| Leveransutmaning | Hög (kräver specialutrustning) | Måttlig (kan använda modifierade standardsystem) |

| Kylningskapacitet | Extremt hög | Mycket hög |

| Materialkompatibilitet | Utmärkt med titan | Utmärkt med titan |

| Kostnad för implementering | Högre | Måttlig |

| Miljöhänsyn | Inert, icke-toxisk | Bidrar till utsläpp av växthusgaser |

Medan flytande kväve ger en mer dramatisk kylning, är koldioxid ofta en mer praktisk lösning för många tillverkningsmiljöer. På PTSMAKE har vi framgångsrikt implementerat båda metoderna beroende på specifika kundkrav och befintlig infrastruktur.

Tillämpningsmetoder

Kryogena kylmedel kan appliceras genom flera olika leveransmetoder:

- Extern jetleverans: Riktade kryogena strömmar som liknar konventionell kylvätska

- Leverans genom verktyget: Modifierat verktyg som kanaliserar kryogena medier genom verktyget

- Hybridsystem: Kombination av kryogenisk kylning och MQL-smörjning (minimal quantity lubrication)

Den mest effektiva metoden är att kombinera kryogenisk kylning med minimal konventionell smörjning, vilket ger både kryogenisk temperatursänkning och smörjfördelar med traditionella kylvätskor.

MQL-smörjning (Minimum Quantity Lubrication) vid bearbetning av titan

Medan kylvätskemetoder med stora volymer dominerar titanbearbetningen, utgör Minimum Quantity Lubrication (MQL) ett alltmer gångbart alternativ för vissa applikationer. Denna metod använder mycket små mängder smörjmedel (vanligtvis 5-80 ml/timme) som levereras som en aerosol med tryckluft.

När MQL fungerar för titan

MQL kan vara effektivt för titanbearbetning under specifika förhållanden:

- Finbearbetning vid lägre hastigheter där värmeutvecklingen är mindre extrem

- Applikationer med litet skärdjup och minimal materialavverkning

- I kombination med kryogen kylning i hybridsystem

- Där miljö- eller saneringshänsyn väger tyngre än behovet av maximal produktivitet

Nyckeln till en framgångsrik MQL-implementering för titan ligger i att välja lämpliga smörjmedel som är särskilt formulerade för titans unika egenskaper. Dessa formuleringar innehåller vanligtvis tillsatser för extrema tryck och gränssmörjningsförbättrare som bildar skyddande lager vid höga temperaturer.

Formulering av kylvätska för bearbetning av titan

Utöver leveransmetoden har den kemiska sammansättningen av själva kylvätskan en betydande inverkan på titanbearbetningens prestanda. Alla kylvätskor är inte lika effektiva med titans unika egenskaper.

Optimala kylvätskeformuleringar för titanbearbetning har vanligtvis:

- Högre oljehalt (8-12% för semisyntetiska emulsioner)

- EP-tillsatser (Extreme Pressure) som förblir stabila vid höga temperaturer

- Svetsskyddskomponenter som förhindrar att titan fäster på verktygsytor

- Korrosionsinhibitorer som skyddar både maskinkomponenter och färdiga delar

- Biostabila formuleringar som motstår nedbrytning under högt tryck

På PTSMAKE har vi ett nära samarbete med kylvätskeleverantörer för att utveckla och testa formuleringar som är särskilt optimerade för titanbearbetning. Detta samarbete har resulterat i kylvätskesystem som överträffar standardformuleringar med 40-50% i tester av verktygens livslängd.

Praktiska implementeringsstrategier

För att omvandla teoretiska kylmetoder till praktiska lösningar på verkstadsgolvet måste man ta hänsyn till flera viktiga implementeringsfaktorer:

Underhåll av kylvätska: Regelbunden testning och underhåll av kylvätskans koncentration, pH-värde och föroreningsnivåer är avgörande för jämn prestanda.

Flödesvolym: Högt tryck måste matchas med lämplig volym. För titanbearbetning ger flöden på 8-15 liter per minut per munstycke ofta optimala resultat.

Temperaturreglering: Genom att hålla en jämn temperatur på kylvätskan (normalt 68-75°F) förhindras termiska variationer som kan påverka måttnoggrannheten.

System för inneslutning: Högtryckskylmedel kräver effektiv inneslutning för att förhindra arbetsplatsrisker och säkerställa att kylmedlet når sitt avsedda mål.

Filtrering: Titanflisor kan vara extremt slipande; effektiv filtrering (typiskt 20 mikron eller bättre) förhindrar återcirkulation av skadliga partiklar.

Genom att ta hänsyn till dessa praktiska överväganden tillsammans med de tekniska aspekterna av kylvätsketillförseln kan tillverkarna utveckla robusta kylstrategier som konsekvent ger exceptionella resultat vid titanbearbetning.

Avancerade tekniker för bearbetningsbanor

Har du någonsin drömt om att pressa din titanbearbetningsprocess till dess yttersta gränser? Konventionella skärstrategier kanske får jobbet gjort, men de lämnar dyrbara verktygslivslängder och produktivitet på bordet. Hemligheten ligger i hur ditt verktyg engagerar sig i det utmanande arbetsstycket i titan.

Avancerade verktygsbanestrategier revolutionerar titanbearbetningen genom att i grunden förändra hur skärverktygen interagerar med materialet. Tekniker som trokoidal fräsning och adaptiv rensning upprätthåller en konsekvent verktygsingrepp, vilket dramatiskt minskar den termiska och mekaniska chock som vanligtvis förstör verktyg.

Förstå verktygets inkopplingskontroll

Vid titanbearbetning är konsekvent verktygsingrepp förmodligen viktigare än hastighet eller matningshastighet. Traditionella verktygsbanor skapar ofta situationer där verktygsingreppet varierar dramatiskt under hela skärningen, vilket leder till varierande skärkrafter, värmeutveckling och förtida verktygsbrott.

Konceptet med kontroll av verktygsengagemanget fokuserar på att upprätthålla en konstant spånbelastning under hela bearbetningsprocessen. Detta tillvägagångssätt förändrar i grunden hur verktyget interagerar med materialet, vilket resulterar i:

- Mer konsekventa skärkrafter

- Jämn värmefördelning genom hela verktyget

- Minskade vibrationer och vibrationsknatter

- Betydligt längre livslängd för verktygen

- Möjlighet att använda högre skärparametrar

På PTSMAKE har jag implementerat strategier för kontroll av verktygsengagemang i många titanprojekt inom flygindustrin. Dessa avancerade tekniker ger konsekvent 40-70% längre verktygslivslängd jämfört med konventionella metoder, även med bibehållen eller ökad materialavverkningshastighet.

Trokoidal fräsning: Den cirkulära revolutionen

Trokoidal fräsning representerar en av de mest betydande framstegen inom tekniker för titanbearbetning. I stället för konventionella linjära skärrörelser används vid trokoidfräsning en serie cirkulära skärrörelser kombinerat med framåtriktad progression.

Den trokoidala metoden erbjuder flera viktiga fördelar vid titanbearbetning:

| Förmån | Beskrivning | Påverkan på titanbearbetning |

|---|---|---|

| Minskat radiellt ingrepp | Verktyget kopplar in en mindre del av sin diameter vid varje tillfälle | Förhindrar värmekoncentration och arbetshärdning |

| Konstant chipbelastning | Bibehåller jämn spåntjocklek genom hela snittet | Eliminerar stötbelastning och förlänger verktygets livslängd |

| Förbättrad evakuering av chip | Skapar mindre, mer lätthanterliga chips | Förhindrar spånåterskärning och därmed sammanhängande värmeutveckling |

| Förbättrad åtkomst till kylvätska | Öppen skärbana ger bättre inträngning av kylvätska | Hanterar effektivt titans dåliga värmeledningsförmåga |

| Minskade sidokrafter | Skärkrafterna fördelas jämnare | Minimerar verktygets avböjning och förbättrar noggrannheten |

Matematiken bakom trokoidalfräsning innebär att man skapar en cirkulär verktygsrörelse med en diameter som är mindre än själva verktyget, samtidigt som man förflyttar sig framåt. Detta skapar en "cirkulär slitsningseffekt" som bibehåller en jämn spånbelastning även vid öppning av breda fickor eller kanaler.

För optimala bearbetningsresultat i titan programmerar vi vanligtvis trokoidala banor med:

- Cirkeldiameter: 40-60% av verktygets diameter

- Framsteg: 10-15% av verktygsdiameter

- Axiellt djup: Upp till 1× verktygets diameter (beroende på maskinens styvhet)

Dessa parametrar skapar idealiska skärförhållanden för titan, vilket möjliggör betydligt högre skärhastigheter och matningar än vad som skulle vara möjligt med konventionella metoder.

Adaptiv rensning: Intelligent borttagning av material

Adaptiv rensning är en annan revolutionerande teknik för bearbetningsbanor som fungerar särskilt bra med titan. Denna datorberäknade metod justerar kontinuerligt verktygsbanan för att bibehålla konsekvent verktygsingrepp genom hela skärprocessen.

Till skillnad från traditionella grovbearbetningsstrategier som använder fasta stegvärden oavsett detaljens geometri, ändrar adaptiv rensning verktygsbanan dynamiskt baserat på de aktuella ingreppsförhållandena. Algoritmen beräknar den optimala banan genom att ta hänsyn till:

- Aktuella materialförhållanden och kvarvarande lager

- Önskad procentandel verktygsengagemang

- Maskinkapacitet och verktygsparametrar

- Tillvägagångssätt och exitstrategier

För titanbearbetning vid PTSMAKE programmerar vi vanligtvis adaptiv rensning med:

- Målsättning engagemang: 30-45% av verktygets diameter

- Steghöjd: 40-60% av verktygets diameter

- Minsta skärradie: 25% av verktygets diameter

- Tolerans för utjämning: 0,001-0,002 tum

Resultatet är en verktygsbana som på ett intelligent sätt navigerar genom materialet och upprätthåller konsekventa skärförhållanden oavsett hur komplex detaljens geometri är. Detta tillvägagångssätt förhindrar de plötsliga ingreppsökningar som vanligtvis orsakar katastrofala verktygsbrott i titan.

In- och utträdesstrategier

De kanske mest sårbara momenten i en titanbearbetning inträffar när verktyget går in i och ut ur materialet. Dessa övergångar skapar momentana förhållanden där skärkrafter, spånbildning och värmeutveckling förändras dramatiskt - vilket ofta leder till att verktyget går sönder i förtid.

Bågformade inåkningsrörelser

Traditionell linjär inmatning i titan skapar en plötslig stöt som kan skada skäreggen direkt. Istället ger programmering av bågformade ingångsrörelser flera kritiska fördelar:

Gradvis engagemang: Verktyget engagerar materialet successivt och bygger upp spånbelastningen gradvis snarare än omedelbart.

Fördelade slagkrafter: Den böjda inmatningen fördelar den initiala effekten över en större del av skäreggen i stället för att koncentrera den till en enda punkt.

Minskad initial värmetopp: Det gradvisa engagemanget förhindrar den temperaturspik som uppstår med direkt linjär inmatning.

Minimerad arbetshårdgörning: Smidig inmatning minskar materialets tendens att hårdna under den första inmatningen.

För bästa resultat bör ingångsbågarna ha en radie på minst 2-3 gånger verktygsdiametern, och bågen bör påbörjas utanför materialet när det är möjligt.

Optimerade exitstrategier

Lika viktiga som inmatningsstrategier är kontrollerade utmatningstekniker. När ett verktyg lämnar titan kan den plötsligt minskade spånbelastningen och skärkrafterna leda till att verktyget "gräver sig in" eller skapar grader på arbetsstycket.

Effektiva exitstrategier inkluderar:

Utgångar för utrullning: Programmering av en gradvis båge som rullar verktyget ut ur materialet i stället för att avsluta det plötsligt.

Reducerad matningshastighet Exits: Automatisk minskning av matningshastigheten med 20-30% under de sista ögonblicken av materialets ingrepp.

Klättring fräsning utgångar: Säkerställer att verktyget går ut när det är i stigfräsläge, vilket naturligt minskar utdragskrafterna.

Utnyttjande av huvudvinkel: Använda verktyg med lämpliga insticksvinklar som hjälper till att hålla skärkrafterna konstanta under utmatningen.

På PTSMAKE har vi upptäckt att enbart optimerade in- och utmatningsstrategier kan förlänga verktygens livslängd med 30-50% vid titanbearbetning, även utan att ändra några andra skärparametrar.

Tekniker för optimering av hörn

Hörn utgör en särskild utmaning vid titanbearbetning på grund av den plötsliga riktningsförändringen på 90 grader (eller annan vinkel). Dessa områden upplever:

- Ökat engagemang för material

- Verktyg som stannar kvar vid riktningsändringar

- Dålig spånevakuering i invändiga hörn

- Högre skärkrafter och vibrationer

Avancerade tekniker för bearbetningsbanor hanterar dessa utmaningar genom specialiserade hörnstrategier:

Morphade spiralhörn

I stället för att närma sig hörn med traditionella linjära rörelser, omvandlar morphed spiralbanor skarpa riktningsändringar till mjuka, kontinuerliga skärrörelser. Detta tillvägagångssätt:

- Eliminerar uppehåll vid riktningsändringar

- Upprätthåller konstant verktygsengagemang genom hela hörnet

- Minskar vibrationer och slag betydligt

- Förhindrar den arbetshärdning som vanligtvis uppstår i titanhörn

Programmering av morphade spiralhörn innebär vanligtvis att man ställer in en parameter för minsta hörnradie på 30-50% av verktygsdiametern, så att CAM-programvaran automatiskt kan generera optimerade hörnbanor.

Justering av dynamisk matning

En annan effektiv metod är att dynamiskt justera matningshastigheterna runt hörn för att kompensera för de förändrade skärförhållandena. Moderna CAM-system kan automatiskt minska matningshastigheten med 20-40% under hörnbearbetning och sedan gradvis återgå till full matning när verktyget lämnar hörnområdet.

Denna teknik är särskilt värdefull vid bearbetning av titan komponenter för flyg- och rymdindustrin5 med komplexa geometrier med många hörn och riktningsändringar. Matningsoptimeringen säkerställer konsekventa skärkrafter genom hela verktygsbanan.

Optimering av restbearbetning

Restbearbetning - processen att ta bort material som lämnats kvar av större verktyg - innebär unika utmaningar i titan. Det kvarvarande materialet bildar ofta tunna väggar eller sektioner som är utsatta för vibrationer, böjning och arbetshärdning.

Avancerade strategier för restbearbetning av titan inkluderar:

3D Analys av kvarvarande lager: Med hjälp av exakta 3D-beräkningar identifieras exakt var det finns material kvar, vilket gör att verktyget inte oväntat stöter på skärningar i full bredd.

Ständigt engagemang Restvägar: Programmering av specialiserade banor som bibehåller ett konsekvent ingrepp även vid hantering av oregelbundet format återstående material.

Morphed Pocket Clearing: Använda morphing-algoritmer för att skapa jämna, kontinuerliga banor som effektivt rensar bort kvarvarande material och samtidigt undviker plötsliga riktningsändringar.

Förbättring av blyertsspårning: Tillämpning av specialiserade algoritmer som identifierar och effektivt bearbetar områden där tidigare verktyg har lämnat material i hörn eller längs väggar.

Dessa tekniker säkerställer att restbearbetningsoperationer - som ofta använder mindre och mer känsliga verktyg - bibehåller optimala skärförhållanden trots att de hanterar ojämna materialförhållanden.

Överväganden om implementering

För att framgångsrikt kunna implementera avancerade bearbetningsbanor för titan måste man ta hänsyn till flera kritiska faktorer:

CAM-systemets kapacitet: Modern CAM-programvara med specifikt stöd för trokoidfräsning, adaptiv rensning och kontroll av verktygsingrepp är nödvändig.

Konfiguration efter processorn: Postprocessorn måste tolka och mata ut dessa avancerade verktygsbanor på rätt sätt utan att förenkla eller linjärisera de komplexa rörelserna.

Begränsningar för maskinstyrningen: Vissa äldre CNC-styrningar kan ha svårt att hantera den höga punkttätheten i avancerade verktygsbanor, vilket kräver optimering av framförhållningen.

Val av verktyg: Korrekt utvalda skärverktyg med geometrier som är speciellt utformade för strategier med konstant ingrepp ger bästa resultat.

Övervakning och optimering: Genom att implementera vibrations- och effektövervakning kan verktygsbanans effektivitet valideras i realtid.

Genom att ta hänsyn till dessa faktorer kan tillverkare framgångsrikt implementera avancerade bearbetningsbanetekniker som omvandlar titan från ett utmanande material till en förutsägbar, effektivt bearbetad komponent.

Genom mitt arbete med tillverkare av flyg- och medicintekniska produkter på PTSMAKE har jag själv sett hur dessa avancerade verktygsbanestrategier konsekvent ger överlägsna resultat vid titanbearbetning. Kombinationen av konsekvent verktygsengagemang, optimerade strategier för inmatning/utmatning och specialiserad hörnhantering skapar ett heltäckande tillvägagångssätt som maximerar verktygets livslängd samtidigt som produktiviteten bibehålls eller till och med ökar.

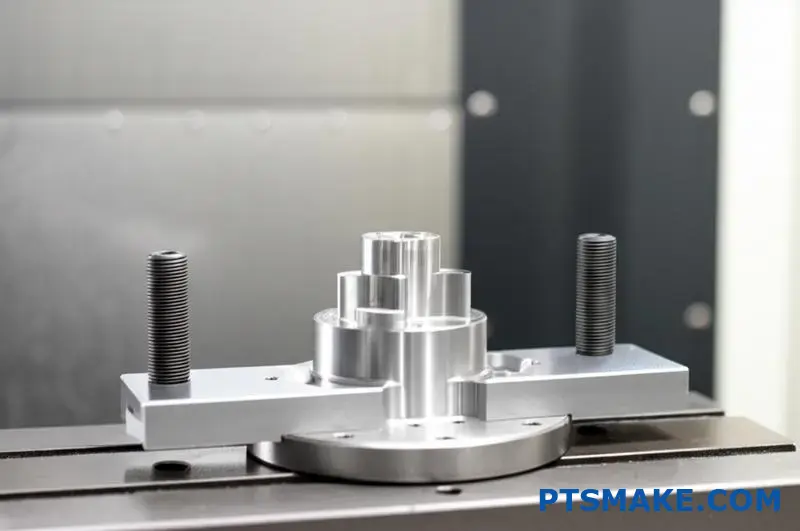

Arbetshållare och stabilitetsöverväganden

Har du någonsin upplevt frustrationen av att ha perfekta hastigheter och matningar men ändå få vibrationer på titandelar? Hemligheten ligger inte i dina skärparametrar - det är den osynliga kampen mot vibrationer som sker mellan arbetsstycket och maskinen. Låt mig visa dig hur korrekt arbetsuppspänning förvandlar titanbearbetning från mardröm till mästerverk.

Effektiva arbetsspänningar är grunden för framgångsrik titanbearbetning, men de förbises ofta tills problem uppstår. Titans unika flexibilitet och vibrationstendenser kräver specialiserade fastspänningsstrategier som maximerar styvheten samtidigt som de förhindrar distorsion under hela bearbetningsprocessen.

Förstå titans unika utmaningar när det gäller arbetsstycken

Vid bearbetning av titan blir arbetshållningsstrategin exponentiellt mer kritisk än vid bearbetning av konventionella material. Titans unika fysiska egenskaper skapar specifika utmaningar som måste hanteras med hjälp av specialiserade arbetshållningsmetoder. De flesta maskinoperatörer känner till titans hårdhet och värmebeständighet, men färre är fullt medvetna om dess elasticitets- och vibrationsegenskaper som direkt påverkar kraven på arbetsuppspänning.

Titan har en relativt låg elasticitetsmodul (ungefär hälften av stålets), vilket innebär att det böjer sig lättare under samma skärkrafter. Denna inneboende flexibilitet skapar en perfekt storm för vibrationer och skakningar när den kombineras med de höga skärkrafter som krävs för att bearbeta detta sega material. Utan korrekt arbetsupphängning gör denna flexibilitet att arbetsstycket kan röra sig subtilt under kapningen, vilket skapar en självförstärkande vibrationscykel som förstör ytfinishen och förstör skärverktygen.

Vibrationernas kaskadeffekt

Under min tid på PTSMAKE har jag sett hur även små brister i arbetsupphållet kan utlösa vad jag kallar "vibrationskaskadeffekten" vid titanbearbetning:

- Initialt minimal förflyttning av arbetsstycket

- Verktygets avböjning ökar som svar

- Skärkrafterna blir oregelbundna

- Vibrationsamplituden växer

- Ytkvaliteten försämras

- Härdning av arbetet accelererar

- Verktygens livslängd sjunker

- Dimensionsnoggrannheten blir omöjlig att upprätthålla

Denna kaskad kan börja med rörelser som är för små för att kunna ses med blotta ögat, men som snabbt eskalerar till katastrofala resultat. Målet med effektiv arbetshållning i titan är att förhindra att denna kaskad initieras från första början.

Maximerad styvhet genom flera kontaktpunkter

Den grundläggande principen för arbetsupphängning i titan är att maximera styvheten genom korrekt fördelade spännkrafter och stöd. Till skillnad från mjukare material där det kan räcka med ett fåtal spännpunkter, gynnas titan av flera, strategiskt placerade stöd- och spännpunkter.

Optimal klämfördelning

När jag konstruerar arbetshållare för titankomponenter följer jag dessa distributionsprinciper:

| Arbetsstyckets karaktäristik | Rekommenderad klämmetod | Fördelar |

|---|---|---|

| Tunnväggiga delar | Fördelat tryck över maximal yta | Förhindrar distorsion samtidigt som styvheten bibehålls |

| Massiva block | Strategisk fastspänning nära skärzoner | Minimerar vibrationer vid källan |

| Komplexa geometrier | Specialanpassade fixturer med konformt stöd | Eliminerar vibrationsbenägna områden utan stöd |

| Stora komponenter | Kombination av primär och sekundär fastspänning | Ger redundant stöd mot styrkor som rör sig i flera riktningar |

Nyckeln är att skapa ett balanserat spännarrangemang som begränsar rörelsen i alla möjliga riktningar utan att förvränga arbetsstycket. På PTSMAKE använder vi ofta finit elementanalys (FEA) för att identifiera potentiella vibrationsnoder i komplexa titankomponenter och utformar sedan spännlösningar som är specifikt inriktade på dessa områden.

Minimering av utkragningseffekter

Ett av de vanligaste misstagen vid uppspänning av titan är att tillåta alltför mycket material utan stöd bortom spännpunkterna. Dessa utkragningar blir naturliga vibrationsförstärkare under bearbetningen. För att bekämpa detta:

- Placera klämmorna så nära skärytorna som möjligt

- Använd extra stödfixturer för utökade funktioner

- Överväg att bearbeta från flera uppställningar i stället för att nå över långa avstånd

- Implementera mellanliggande stödpunkter även i områden som inte kommer att bearbetas direkt

Genom att minimera utkragningseffekterna minskar du dramatiskt arbetsstyckets förmåga att böjas och vibrera under bearbetningen.

Specialiserade fixtureringslösningar för titan

Titanbearbetningens krävande natur kräver ofta att man går längre än konventionella arbetsuppspänningslösningar. Specialiserade fixturlösningar som utformats specifikt för titans unika egenskaper ger betydligt bättre resultat.

Överväganden om vakuumarbetshållare

Vakuumsystem kan vara effektiva för att hålla komponenter av tunn titanplåt, men kräver särskilda överväganden:

- Högre vakuumnivåer: Titans styvhet kräver vakuumtryck på minst 24-27 inHg för tillräcklig hållkraft

- Ökad täthet av vakuumportar: Fler portar per kvadrattum än vad som skulle användas för aluminium

- Uppruggade stödytor: Skapa kontrollerad textur på fixturytor för att öka friktionskoefficienten

- Kompletterande mekaniska stopp: Lägga till fysiska barriärer för att förhindra rörelse i sidled

- Analys av vakuumfördelning: Säkerställer ett jämnt vakuumtryck över hela komponenten

När den används på rätt sätt kan vakuumspännare vara idealiska för tunna titankomponenter där mekanisk fastspänning kan orsaka distorsion.

Fördelar med hydraulisk fixturering

Hydrauliska fastspänningssystem erbjuder flera betydande fördelar vid titanbearbetning:

- Exakt, repeterbar kontroll av klämtrycket

- Jämn fördelning av krafterna över arbetsstycket

- Snabb utbytbarhet för produktionsmiljöer

- Möjlighet att nå svåra områden med hjälp av flera olika system

- Kompensation för värmeutvidgning under bearbetningen

Det jämna, kontrollerade tryck som hydrauliska system ger hjälper till att förhindra den distorsion av arbetsstycket som kan uppstå med manuella fastspänningsmetoder där varje klämma kan dras åt med olika vridmoment.

Principer för design av kundanpassade fixturer

För komplexa titankomponenter är anpassade fixturer ofta den perfekta lösningen. När vi på PTSMAKE utformar anpassade arbetsuppspänningar för titanprojekt följer vi dessa grundläggande principer:

Val av material

Själva fixturmaterialet spelar en avgörande roll för vibrationsdämpningen:

- Armaturer av gjutjärn: Ger utmärkt vibrationsdämpning men kan vara tunga och tidskrävande att modifiera

- Aluminiumarmaturer med stålinsatser: Ger bra dämpning vid kontaktpunkterna samtidigt som den övergripande lättviktsdesignen bibehålls

- Dämpningslager av polymerkomposit: Kan byggas in på strategiska ställen för att absorbera vibrationer

- Viskoelastiska material6: Skapa laminerade armaturer som omvandlar vibrationsenergi till värme

Genom att matcha fixturmaterial med titankomponentens specifika vibrationsegenskaper kan bearbetningsresultaten förbättras dramatiskt.

Flera lokaliseringsscenarier

I stället för att konstruera fixturer för en enda bearbetningsmetod utvecklar vi lösningar som ger utrymme för flera olika inställningsmöjligheter:

- Primära referensytor med sekundära och tertiära alternativ

- Moduluppbyggd fixtur som kan konfigureras om för olika operationer

- Inbyggd framtidssäkring för designrevisioner eller modelländringar

- Hänsyn till både horisontella och vertikala bearbetningsriktningar

Denna flexibilitet säkerställer att arbetshållarlösningen förblir livskraftig under produktens livscykel och vid förändringar av bearbetningsstrategier.

Överväganden om verktygshållare och maskin

Arbetshållningen omfattar mer än bara hur detaljen spänns fast - den omfattar hela kedjan av anslutningar från maskinstrukturen via verktygshållaren till skäreggen.

Kortast möjliga verktygsöverhäng

En av de mest effektiva stabilitetsåtgärderna för titanbearbetning är att minimera verktygets överhäng. Fysiken är enkel: vibrationsamplituden ökar exponentiellt med verktygets förlängningslängd.

För titanbearbetning:

- Begränsa verktygsförlängningen till det absolut minsta som krävs för frigång

- Använd ett skaft med så stor diameter som möjligt för arbetsuppgiften

- Överväg vinkelhuvuden eller specialverktyg för att nå funktioner utan att behöva förlänga verktygen

- Beräkna och verifiera verktygets styvhet före kritiska operationer

I vårt arbete med titan för flyg- och rymdindustrin har vi sett förbättringar av verktygens livslängd på 200-300% bara genom att minska överhängen med 25-30%, utan att ändra några andra parametrar.

Val av verktygshållare

Verktygshållaren skapar ytterligare en kritisk länk i stabilitetskedjan:

| Typ av verktygshållare | Vibrationskontroll | Avbrott | Inställningshastighet | Kostnad |

|---|---|---|---|---|

| Hydraulisk | Utmärkt | Mycket låg | Snabb | Hög |

| Krymp passform | Mycket bra | Lägst | Måttlig | Hög |

| Fräschuck | Bra | Låg | Snabb | Måttlig |

| Chuck med spännhylsa | Rättvist | Måttlig | Snabb | Låg |

| Weldon Flat | Dålig | Hög | Långsam | Låg |

Vid titanbearbetning ger investeringen i förstklassiga verktygshållningssystem betydande utdelning i form av minskade vibrationer, bättre ytfinish och dramatiskt förlängd verktygslivslängd.

Val och inställning av maskin

Själva maskinen utgör grunden för ditt stabilitetssystem. När du väljer maskiner för titanarbeten ska du prioritera:

- Rigiditet framför snabbhet: Maskiner med tyngre gjutgods och mer robust konstruktion

- Spindelns konstruktion: Högre vridmoment vid lägre varvtal som är typiskt för titan

- Dämpningsförmåga: Vissa maskiner har speciella dämpningssystem i sin konstruktion

- System för återkoppling: Maskiner med mer lyhörda återkopplingsslingor anpassar sig bättre till titanets skärkrafter

- Termisk stabilitet: Maskiner med bättre värmehantering bibehåller noggrannheten under långa titanoperationer

På PTSMAKE ägnar vi specifika maskiner åt titanarbete och optimerar dem specifikt för dessa utmanande applikationer i stället för att försöka få maskiner för allmänt bruk att hantera titan.

Processövervakning och adaptiv styrning

Moderna koncept för arbetshållare sträcker sig bortom fysisk fastspänning och omfattar även övervakning i processen och adaptiva styrsystem:

- Vibrationssensorer: Montera direkt på armaturer för att upptäcka problematiska frekvenser

- Kraftövervakning: Mäter skärkrafterna i realtid för att identifiera potentiella problem

- Akustisk övervakning: Lyssnar efter signaturljudet av prat som börjar

- Adaptiva styrsystem: Automatisk justering av parametrar för att bibehålla stabiliteten

Dessa avancerade system skapar en sluten miljö där bearbetningsprocessen kontinuerligt optimerar sig själv baserat på faktiska förhållanden snarare än förutbestämda parametrar.

Praktiska implementeringsstrategier

Att omsätta dessa principer i praktiska lösningar på verkstadsgolvet kräver ett metodiskt tillvägagångssätt:

- Börja med analys: Förstå de specifika vibrationstendenserna för varje titankomponent

- Design med helhetssyn: Tänk på hela systemet från maskinbas till skärande egg

- Testa stegvis: Validera arbetshållarens effektivitet före full produktion

- Övervaka kontinuerligt: Implementera system för att upptäcka stabilitetsproblem innan de orsakar skada

- Förbättra iterativt: Använd data från varje produktionskörning för att förbättra framtida arbetshållningsmetoder

Detta systematiska tillvägagångssätt förvandlar titanbearbetning från en oförutsägbar utmaning till en kontrollerad, tillförlitlig process.

Genom att hantera titans unika flexibilitet och vibrationstendenser med hjälp av omfattande arbetshållningsstrategier kan tillverkarna uppnå den stabilitet som krävs för framgångsrik titanbearbetning. Investeringen i rätt arbetsuppspänning - som ofta förbises till förmån för skärverktyg eller parametrar - ger ofta den största avkastningen i form av kvalitet, konsekvens och övergripande bearbetningsekonomi när man arbetar med detta krävande men givande material.

Utmaningar med gängning och håltagning

Har du någonsin undrat varför ett enkelt hål i titan kan förstöra verktyg som lätt skär genom stål? Hemligheten ligger i den perfekta stormen av titans egenskaper som gör vanliga borrnings- och gängningsoperationer till extraordinära utmaningar för även de skickligaste maskinisterna.

Gängning och håltagning i titan kräver specialiserade metoder som går stick i stäv med konventionell visdom. Materialets härdningsbenägenhet, dåliga värmeledningsförmåga och kemiska reaktivitet skapar unika utmaningar som kräver specialdesignade verktyg och tekniker för att övervinnas på ett konsekvent sätt.

Den fundamentala håltagningsutmaningen i titan

Att borra hål i titan kan verka enkelt, men det är det långt ifrån. Materialets fysiska och termiska egenskaper skapar en perfekt storm av utmaningar som kan förstöra vanliga borrar inom några sekunder. På PTSMAKE har vi genom många års arbete med titan inom rymdindustrin lärt oss att framgångsrik håltagning kräver att man förstår exakt vad som gör det här materialet så problematiskt.

När en borr börjar skära i titan är det tre kritiska egenskaper som omedelbart spelar in: materialets härdningstendens, dess dåliga värmeledningsförmåga och dess kemiska reaktivitet med skärverktygsmaterial. Till skillnad från mer förlåtande metaller gör titanets hexagonala kristallstruktur att det snabbt härdas när det utsätts för skärkrafter, vilket gör varje skärning svårare än den föregående.

Bryter ner svårigheterna med titanborrning

De specifika utmaningarna vid borrning i titan är bland annat

Snabb arbetshårdgörning: När borren skär härdas titanet omedelbart under och runt skärzonen, vilket ökar motståndet för varje varv.

Koncentration av värme: Titans värmeledningsförmåga är ungefär 1/7 av aluminiums och 1/4 av ståls. Detta innebär att värmen förblir koncentrerad till skäreggen i stället för att spridas genom arbetsstycket.

Problem med evakuering av chip: Titanflisor tenderar att vara tunna och trådiga, svåra att bryta och benägna att packas i flöten.

Kemisk affinitet: Vid förhöjda temperaturer binder titan lätt till skärverktygsmaterial, vilket leder till uppbyggd kant och snabbare verktygsslitage.

Elastisk fjäderback: Titanets elasticitet gör att det fjädrar tillbaka efter att skäreggen passerat, vilket skapar friktion mot borrens marginaler.

Dessa faktorer skapar tillsammans en borrmiljö som är mycket mer fientlig än den som råder i de flesta andra metaller. Utan rätt teknik och verktyg kan borrmaskiner gå sönder katastrofalt efter att bara ha producerat några få hål.

Specialiserade borrkonstruktioner för titan

Framgångsrik titanborrning kräver specialdesignade borrar med funktioner som är särskilt framtagna för att hantera materialets unika utmaningar:

| Funktion | Syfte | Fördel i titan |

|---|---|---|

| Högre punktvinklar (130-140°) | Minskar längden på mejseleggen | Minskar tryckkraften och värmeutvecklingen |

| Delade punkter eller gallring av bana | Förbättrar centreringen och minskar tryckkraften | Förhindrar vandring och förslitning i arbetet |

| Variabel flöjtgeometri | Bryter ner chips i hanterbara segment | Förbättrar evakuering och förhindrar packning |

| Polerade flöjter | Minskar friktionen under spånevakuering | Lägre värmeutveckling och energiförbrukning |

| Design med genomströmning av kylvätska | Levererar kylvätska direkt till skäreggen | Hanterar värmen vid den mest kritiska punkten |

| Specialiserade ytbeläggningar (TiAlN, AlTiN) | Skapar en termisk barriär och minskar friktionen | Förlängd verktygslivslängd vid höga temperaturer |

Dessa specialiserade funktioner förvandlar ett vanligt skärverktyg till ett som klarar titans utmanande egenskaper. På PTSMAKE har vi funnit att användning av titanspecifika borrar kan förbättra hålkvaliteten och verktygets livslängd med 200-300% jämfört med verktyg för allmänt bruk, även när alla andra parametrar förblir oförändrade.

Kritiska borrningsparametrar för titan

Även med rätt verktyg är korrekta skärparametrar avgörande för framgångsrik borrning i titan. Den konventionella visdomen "matning snabbt, hastighet långsamt" blir särskilt viktig med titans unika egenskaper.

Överväganden om hastighet

Borrhastigheterna för titan måste minskas dramatiskt jämfört med de som används för aluminium eller stål. Typiska rekommendationer inkluderar:

- Kommersiellt ren titan: 20-40 SFM

- Ti-6Al-4V (klass 5): 10-30 SFM

- Beta titanlegeringar: 5-20 SFM

Dessa konservativa hastigheter kan verka produktivitetsbegränsande, men de är viktiga för att hantera värmeutvecklingen vid skärgränssnittet. Överskridande av dessa rekommendationer leder ofta till katastrofala verktygsfel inom några sekunder eftersom titans dåliga värmeledningsförmåga orsakar snabb värmeutveckling som bryter ned verktygsbeläggningar och mjukar upp skäreggar.

Optimering av matningshastighet

Även om hastigheterna måste minskas bör matningshastigheterna för titanborrning förbli relativt aggressiva för att säkerställa korrekt spånbildning. Rekommenderade matningshastigheter ligger vanligtvis mellan 0,003-0,007 tum per varv (IPR) beroende på håldiameter och djup.

Anledningen till högre matningar är enkel: om borren tillåts stanna kvar mot titanet sker en arbetshärdning utan effektiv skärning, vilket skapar en självförstärkande cykel med ökande hårdhet och temperatur. Genom att upprätthålla en aggressiv matning kommer borren kontinuerligt i kontakt med nytt material innan någon betydande arbetshärdning kan uppstå.

Peck-borrningsstrategier för titan

Peckborrning - att tillfälligt dra tillbaka borren för att rensa bort spånor och låta kylvätska nå skärzonen - blir särskilt viktigt när man skapar djupare hål i titan. Titan kräver dock specialiserade peckingmetoder:

Minimerad uppehållstid

Traditionella peckcykler som gör en paus i botten av varje peck kan vara katastrofala i titan, eftersom denna kortvariga paus gör att härdningen kan börja. Moderna titanspecifika peckcykler eliminerar denna paus och drar tillbaka verktyget omedelbart när det når måldjupet.

Progressiv pecking

För optimal titanborrning ger ofta progressiva pecking-strategier de bästa resultaten:

- Första hacket: 1× borrdiameter på djupet

- Efterföljande pecks: 0,5× borrdiameter

- Sista hacket nära botten: 0,25× borrdiameter

Denna progressiva metod säkerställer korrekt spånevakuering samtidigt som den minimerar den totala cykeltiden och förhindrar arbetshärdning som uppstår vid överdriven hackning.

Integration av kylvätska med högt tryck

För maximal effektivitet bör peckborrning kombineras med högtryckskylning genom verktyget. Tryck på 800-1200 PSI som leds genom borren ger flera viktiga fördelar:

- Effektiv kylning i framkant

- Hydraulisk spånbrytningshjälp

- Kraftfull chiputtagning från hålet

- Förhindrande av spånpackning i spånor

Kombinationen av rätt pecking-strategi och högtryckskylvätska förvandlar titanborrning från en högriskoperation till en tillförlitlig, repeterbar process.

Gängningsutmaningar i titan

Om det är svårt att borra i titan innebär gängbearbetning ännu större utmaningar. Kombinationen av titans höga hållfasthet, arbetshärdning och tendens till gnissling skapar en perfekt storm som kan förstöra gängtappar och gängfräsar på några sekunder.

Varför traditionell gängtappning misslyckas i titan

Konventionella tappningsmetoder misslyckas ofta i titan på grund av flera faktorer:

- Chipspackning: Titans trådiga spån packas in i flöjtutrymmen och orsakar steppkramp

- Verktygstryck: Det höga trycket som krävs för att forma gängor orsakar gängbindning

- Härdning av arbetet: Varje tand som går i ingrepp hårdnar materialet ytterligare

- Uppbyggnad av värme: Begränsad kylning når de inkopplade trådarna

- Gallring: Titans tendens att gallra och fastna på verktygsytor

Dessa faktorer skapar en situation där traditionella tappningsmetoder har oacceptabelt höga felfrekvenser, särskilt i produktionsmiljöer där konsekvens är avgörande.

Gängfräsning kontra gängtappning

För de flesta titantillämpningar erbjuder gängfräsning betydande fördelar jämfört med gängtappning:

| Faktor | Gängfräsning | Tappning |

|---|---|---|

| Spånbildning | Små, lätthanterliga chips | Långa, trådiga chips |

| Verktygstryck | Distribuerad, lägre tryck | Koncentrerad, högt tryck |

| Tillgång till kylning | Utmärkt åtkomst till kylvätska | Begränsad penetration av kylvätska |

| Verktygsutdragning | Enkel borttagning om problem uppstår | Leder ofta till trasig kranutdragning |

| Trådkvalitet | Mycket konsekvent | Variabel beroende på kranens tillstånd |

| Flexibilitet för gängstorlek | Ett verktyg för flera storlekar | En kran per storlek |

Den cirkulära interpolationsrörelsen vid gängfräsning skapar en skärande bearbetning som är fundamentalt mer kompatibel med titanets egenskaper. Verktyget griper in i en mindre del av gängan vid varje givet tillfälle, vilket minskar tryck, värme och arbetshärdning samtidigt som det ger bättre tillgång till kylvätska.

På PTSMAKE har vi nästan helt övergått till gängfräsning för titankomponenter, vilket har minskat antalet gängrelaterade fel med över 90% jämfört med traditionella gängningsmetoder.

Specialiserade gängtappningstekniker för titan

Gängfräsning är i allmänhet att föredra, men vissa applikationer kräver fortfarande gängtappning. I dessa fall kan specialiserade metoder förbättra resultaten:

Överdimensionerade borrhål

En av de mest effektiva strategierna för framgångsrik titangängning är att använda något överdimensionerade borrhål. Medan standardgängning vanligtvis använder ett hål som är 75-77% av huvuddiametern, drar titan ofta nytta av 78-82%-dimensionering.

Denna lilla förstoring:

- Minskar friktion och värmeutveckling

- Minskar trådprocenten (men bibehåller fortfarande erforderlig styrka)

- Minskar vridmomentkraven på kranen

- Förbättrar kylvätskans tillgång till skäreggarna

För kritiska flyg- och rymdtillämpningar kvalificerar vi noggrant denna metod för att säkerställa att gängorna fortfarande uppfyller minimikraven på hållfasthet samtidigt som tillverkningsbarheten förbättras dramatiskt.

Val av spiralspets kontra spiralflöjel

Vid val av tapp för titan måste man ta hänsyn till spånevakueringsriktningen:

- Spiralspets (pistol) gängtappar: Skjut spånen framåt, perfekt för genomgående hål i titan

- Spiralflänsade gängtappar: Dra markerna bakåt, bättre för blinda hål men mer benägna att packas

Spiralspetsens framåtriktade spånevakuering förhindrar att spånor packas bakom kranen i applikationer med genomgående hål, vilket är särskilt problematiskt i titan.

Gängformning kontra gängskärning

I vissa begränsade titantillämpningar kan gängformning (rullformning) i stället för skärning vara användbart:

- Fungerar endast i tunnare material eller kommersiellt ren titan

- Kräver 2-4% överdimensionerade hål

- Skapar starkare trådar genom kallbearbetning

- Eliminerar chiprelaterade problem helt och hållet

Detta tillvägagångssätt är inte lämpligt för de flesta höghållfasta titanlegeringar men kan vara effektivt i specifika applikationer med kommersiellt ren titan eller mycket tunna sektioner av Ti-6Al-4V.

Verifiering av hålkvalitet i titan

Med tanke på titans kritiska tillämpningar inom flyg, medicin och andra industrier med hög tillförlitlighet blir kvalitetsverifiering av hål avgörande. Specialiserade inspektionstekniker inkluderar:

- Virvelströmsprovning: Identifierar defekter under ytan som orsakats av överdriven värme eller arbetshärdning

- Analys av ytjämnhet: Verifierar korrekt skärning snarare än rivning

- Inspektion av gängprofil: Bekräftar korrekt trådform och procentandel

- Hårdhetsprovning: Säkerställer att borrningen inte har orsakat överdriven arbetshärdning

På PTSMAKE implementerar vi omfattande inspektionsprotokoll för kritiska titankomponenter, ofta med hjälp av automatiserade system som kan verifiera varje hål i produktionsdelar i stället för att förlita sig på provtagning.

Genom att använda specialverktyg, lämpliga skärparametrar och avancerade tekniker som utvecklats specifikt för titanets unika egenskaper kan tillverkarna omvandla håltagning från den mest problematiska titanoperationen till en tillförlitlig och konsekvent process. Nyckeln ligger i att respektera titans grundläggande natur snarare än att försöka tvinga konventionella metoder på detta exceptionella material.

Industriella tillämpningar och fallstudier

Har du någonsin funderat på varför flyg- och rymdingenjörer vägrar att kompromissa med materialval trots skyhöga bearbetningskostnader? Svaret ligger i titans extraordinära prestanda i de mest krävande miljöerna på jorden - och bortom den. Dess till synes magiska egenskaper gör bearbetningsutmaningarna värda att övervinna.

Titan har revolutionerat flera branscher genom att erbjuda oöverträffad prestanda under extrema förhållanden. Från flyg- och rymdkomponenter som tål överljudspåfrestningar till biokompatibla medicinska implantat - verkliga tillämpningar visar hur titanbearbetning möjliggör innovationer som annars skulle vara omöjliga.

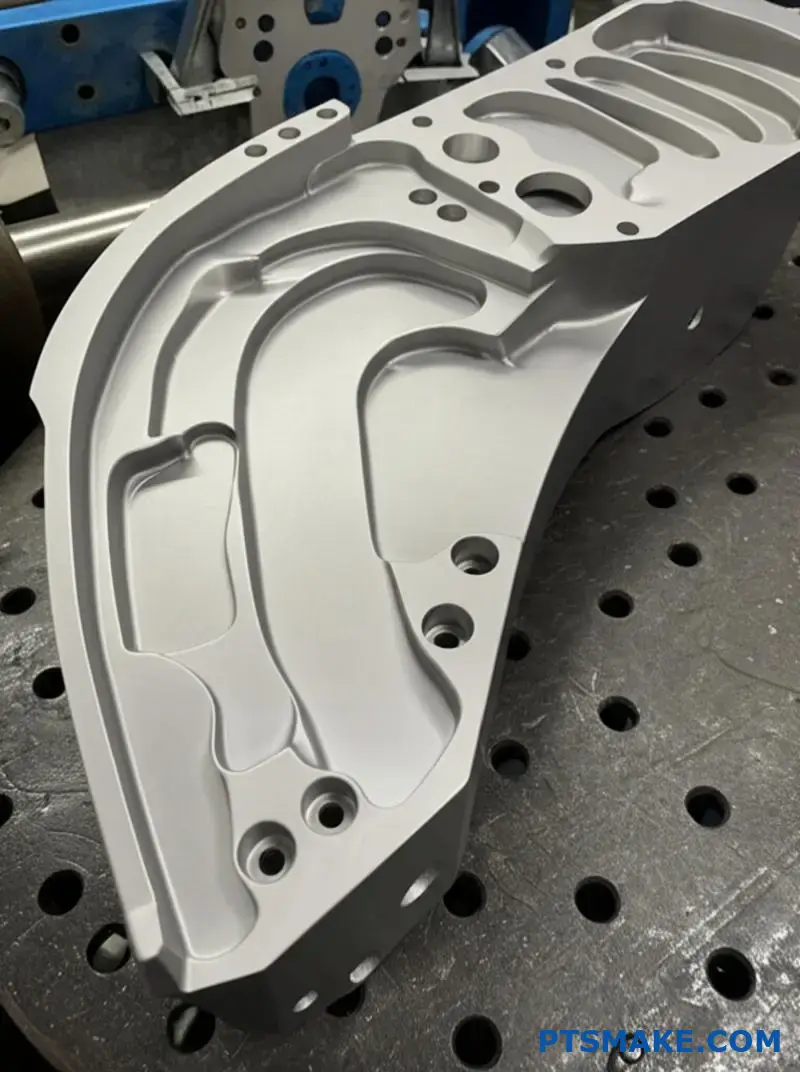

Flyg- och rymdindustrin: Där titan verkligen lyfter

Flygindustrin är titans mest framträdande och krävande tillämpningsområde. Efter att ha arbetat med många kunder inom flyg- och rymdindustrin på PTSMAKE har jag på nära håll sett hur titankomponenter utgör ryggraden i moderna flygplan och rymdfarkoster. Materialets exceptionella förhållande mellan styrka och vikt, korrosionsbeständighet och temperaturstabilitet gör det idealiskt för kritiska tillämpningar där fel inte är ett alternativ.

Kritiska flygplanskomponenter

I kommersiella och militära flygplan används titan i många uppdragskritiska applikationer:

| Komponent | Titanlegering som vanligtvis används | Fördelar vid tillämpning | Utmaningar vid maskinbearbetning |

|---|---|---|---|

| Fläktblad för motor | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo | Hög hållfasthet vid förhöjda temperaturer, utmattningshållfasthet | Komplexa profiler på flygblad, tunna väggar |

| Landningsställets strukturer | Ti-10V-2Fe-3Al | Överlägsen styrka, utmattningshållfasthet och viktreduktion | Stora komponenter med varierande tjocklek |

| Skott | Ti-6Al-4V | Strukturell integritet, viktbesparingar | Massiv materialavverkning, djupa fickor |

| Hydrauliska system | Kommersiellt ren (CP) titan | Utmärkt korrosionsbeständighet, kompatibilitet med hydraulvätskor | Tunnväggiga precisionskomponenter |

Boeing 787 Dreamliner representerar en höjdpunkt när det gäller titananvändning, med cirka 15% av flygplanets vikt som kommer från titankomponenter - mer än något tidigare kommersiellt flygplan. Denna ökade användning leder direkt till bränsleeffektivitet, längre räckvidd och lägre underhållskostnader.

Fallstudie: Komponenter till F-35 Joint Strike Fighter

Ett av de mest krävande projekten för titanbearbetning som vi på PTSMAKE har stöttat gällde komponenter till F-35 Lightning II-programmet. Dessa strukturella komponenter krävde:

- Komplex femaxlig bearbetning av smidesstycken av Ti-6Al-4V

- Materialavverkningshastigheter som överstiger 80% av den ursprungliga smidesvikten

- Upprätthållande av toleranser inom ±0,0005 tum i stora strukturer

- Spänningsfri bearbetning för att förhindra skevhet under den slutliga värmebehandlingen

Lösningen krävde specialiserade trokoidala verktygsbanor i kombination med högtryckskylsystem med ett tryck på över 1.000 PSI. Genom att noggrant kontrollera verktygsingreppet och hantera värmen i skärzonen uppnådde vi en minskning av cykeltiden med 60% jämfört med konventionella metoder, samtidigt som vi bibehöll de stränga kvalitetskrav som är nödvändiga för flygkritiska komponenter.

Medicinska implantat: Titan inuti människokroppen

Det finns kanske ingen applikation som bättre visar titans unika egenskaper än dess användning inom medicinindustrin, där materialet måste fungera felfritt inuti människokroppen i årtionden.

Ortopediska implantat

Titan har revolutionerat den ortopediska medicinen genom sin:

- Biokompatibilitet: Titan bildar ett stabilt oxidskikt som förhindrar avstötning av kroppen

- Osseointegration: Benceller binder lätt till titanytor

- Mekaniska egenskaper: Elasticitet som liknar mänskligt ben, vilket minskar stressavskärmningen

- MRI-kompatibilitet: Icke-magnetisk natur möjliggör postoperativ avbildning

I höft- och knäproteser måste titankomponenter kombinera komplexa geometrier med spegelblanka ytor och exakta toleranser. Dessa höga krav kräver specialiserade bearbetningsmetoder:

- Kontroll av ytjämnhet så snäv som Ra 0,2 μm i ledade ytor

- Specialiserade verktygsstrategier för att skapa biokompatibla ytstrukturer

- Fleraxlig simultanbearbetning för komplexa anatomiska former

- Vibrationsfri skärning för att förhindra mikrostrukturella skador

Fallstudie: Implantat för ryggradsfusion

En särskilt utmanande medicinsk applikation som vi på PTSMAKE har bemästrat är ryggradsfusionskorgar i titan. Dessa komplexa enheter har:

- Inre strukturer i form av bikakestrukturer för att främja beninväxning

- Väggtjocklekar så låga som 0,5 mm

- Variationer i ytstruktur för att förbättra cellulär vidhäftning

- Komplexa böjda geometrier som följer ryggradens naturliga konturer

Dessa komponenter kräver en kombination av högprecisionsbearbetning och additiv tillverkningsteknik. Genom att utveckla en hybridmetod som kombinerar 3D-printing för de komplexa interna strukturerna med precisionsbearbetning för kritiska anslutningsytor har vi hjälpt tillverkare av medicintekniska produkter att minska utvecklingscyklerna med 40% och samtidigt förbättra de kliniska resultaten.

De ytbehandlingstekniker som utvecklats för dessa implantat fungerar nu som ett riktmärke för branschen och visar hur framsteg inom titanbearbetning direkt kan översättas till förbättrade patientresultat.

Tillämpningar inom fordonsindustrin: Prestanda under tryck

Titan är inte lika utbrett som inom flygindustrin, men får allt fler användningsområden inom bilindustrin, särskilt inom högpresterande applikationer och racing.

Komponenter till prestandabilar

Ledande fordonstillverkare och racingteam använder titan för:

| Komponent | Förmån | Strategi för maskinbearbetning |

|---|---|---|

| Anslutningsstavar | Minskad massa på fram- och återgående kolv, högre varvtalskapacitet | Höghastighetsbearbetning med specialiserade fixturer |

| Avgassystem | Viktminskning, värmebeständighet, förbättrat ljud | Specialiserade svetsfixturer med minimal distorsion |

| Ventiltågskomponenter | Lägre massa, förbättrad ventilstyrning vid höga varvtal | Precisionsslipning kombinerad med svarvfräsning |

| Upphängningselement | Oförfjädrad viktminskning, överlägsen styrka | 5-axlig maskinbearbetning med vibrationsövervakning |