Är du trött på produkter med delar som faller isär eller lätt går sönder? Många tillverkare kämpar med att kombinera olika material, vilket leder till kvalitetsproblem, högre kostnader och produktionsförseningar som frustrerar alla inblandade.

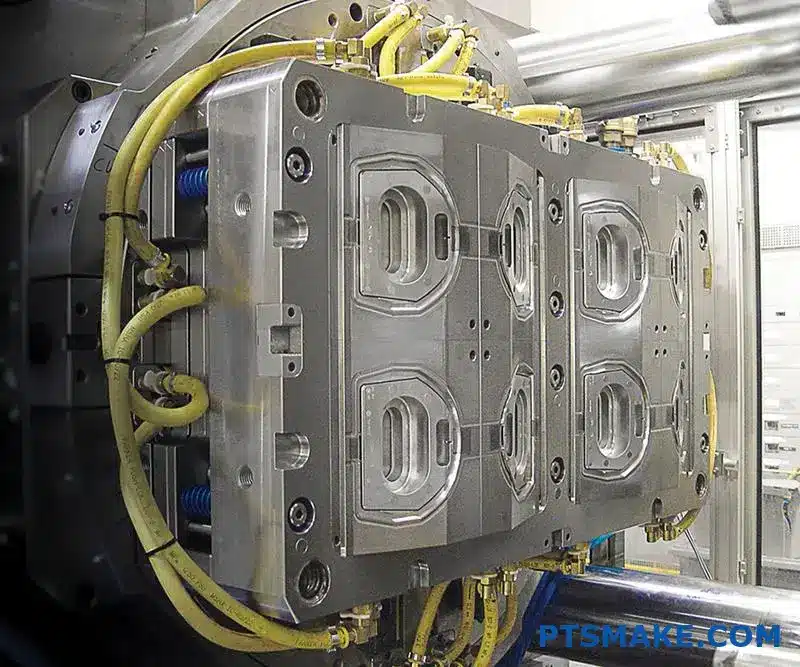

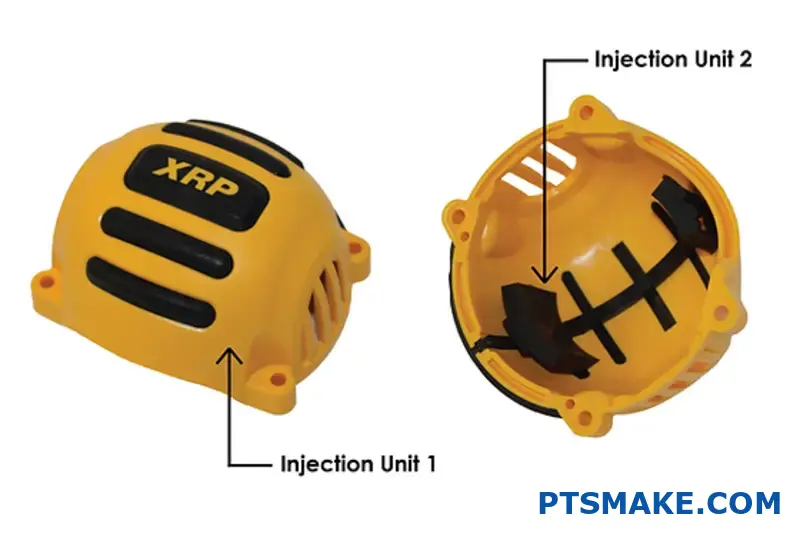

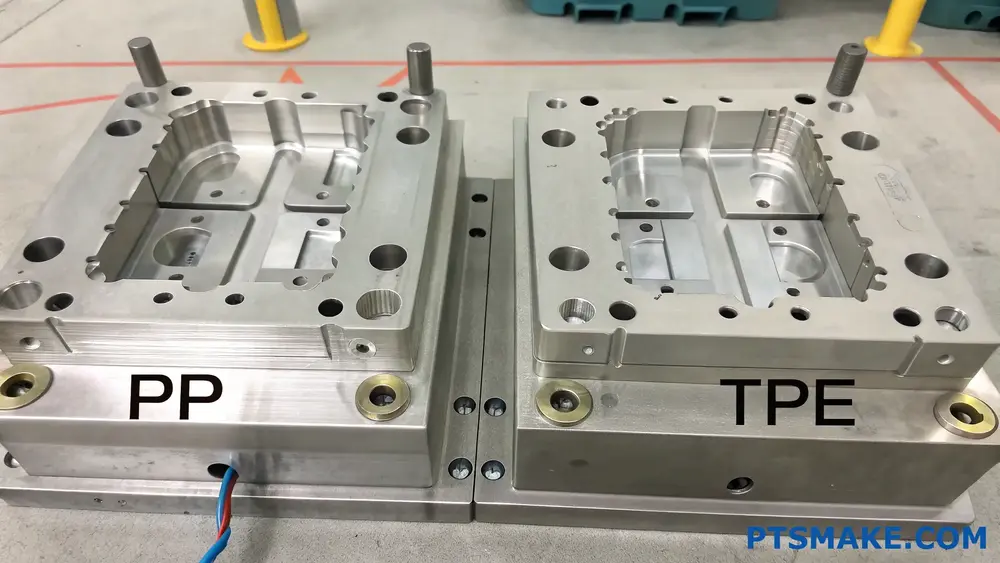

2 shot formsprutning (även kallad dual-shot eller multi-shot formsprutning) är en tillverkningsprocess där två olika material sprutas in i en enda form i följd, vilket skapar en slutlig del med flera material eller färger utan montering.

På PTSMAKE har jag sett hur 2-sprängsgjutning förvandlar komplexa monteringsprojekt till strömlinjeformade, kostnadseffektiva lösningar. Denna teknik förbättrar inte bara produktens hållbarhet och estetik utan minskar också produktionstiden avsevärt. Om du vill förbättra din produktdesign samtidigt som du sänker kostnaderna, vill du förstå hur denna innovativa process fungerar och när du ska använda den.

Vad är skillnaden mellan Two-Shot och Overmolding?

Har du någonsin plockat upp en tandborste med gummigrepp eller använt ett elverktyg med soft touch-handtag? Har du någonsin undrat hur tillverkare kombinerar hårdplast med mjuka, greppvänliga material i en enda produkt? Förvirringen mellan formsprutning med två skott och övergjutningsprocesser kan leda till kostsamma designfel och huvudvärk i produktionen.

Formsprutning med två injektioner och övergjutning är olika tillverkningsprocesser för plast med flera material. Two-shot-gjutning skapar delar i en enda maskin med hjälp av två injektioner, medan övergjutning kräver ett separat steg där ett andra material gjuts över ett förtillverkat substrat. Var och en erbjuder olika fördelar för olika applikationer.

Förståelse för tvåstegsformsprutning

Tvåstegsformsprutning (även kallad dual-shot eller multi-shot) är en sofistikerad tillverkningsprocess som gör det möjligt att gjuta ihop två olika material i en enda maskincykel. Denna teknik har revolutionerat hur vi skapar komplexa plastdelar med varierande materialegenskaper.

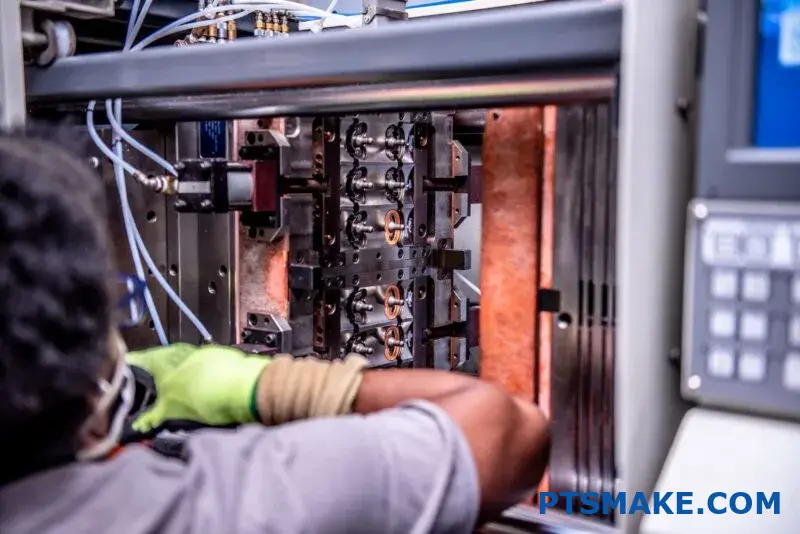

Under mitt arbete med kunderna på PTSMAKE har jag märkt att two-shot-gjutning ger exceptionell precision när man kombinerar material. Processen börjar med att det första materialet sprutas in i formkaviteten. Sedan injiceras ett andra material, antingen genom formrotation eller genom överföring till en andra kavitet. Det första materialet är fortfarande varmt när det andra skottet sker, vilket skapar en molekylär bindning mellan de två materialen.

Viktiga fördelar med Two-Shot Molding

Fördelarna med formsprutning med två skott sträcker sig längre än att bara kombinera material:

- Minskad produktionstid: Eftersom båda materialen bearbetas i en enda maskincykel går produktionen betydligt snabbare än med traditionella metoder.

- Starkare materialbindningar: Den molekylära bindningen som bildas mellan materialen är vanligtvis starkare än den mekaniska bindningen vid övergjutning.

- Högre precision: Justeringen mellan de två materialen är extremt exakt på grund av processens kontrollerade natur.

- Minskade arbetskostnader: Mindre hantering innebär lägre arbetsbehov och färre möjligheter till mänskliga fel.

Vanliga tillämpningar för tvåstegsformning

Two-shot-gjutning är utmärkt för applikationer som kräver exakta materialkombinationer:

- Medicintekniska produkter med styva kroppar och komponenter med mjuk beröring

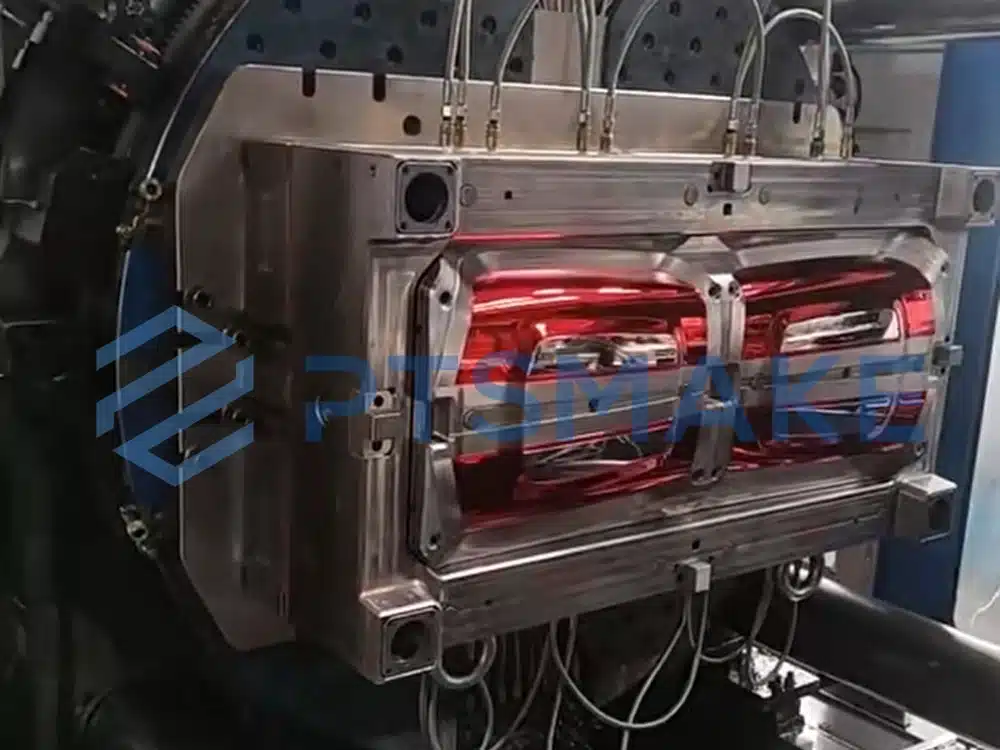

- Bildelar med integrerade tätningar eller packningar

- Konsumentelektronik med styva ramar och soft-touch-knappar

- Verktyg med hårdplastkropp och ergonomiska gummigrepp

Förståelse för övergjutning

Övergjutning är en annan metod för tillverkning av multimaterial som innebär en process i två steg. Först skapas en baskomponent (ofta kallad substrat) genom formsprutning eller annan process. Sedan placeras detta substrat i en annan form där ett andra material sprutas över det.

På PTSMAKE använder vi ofta övergjutning i projekt där kunderna behöver lägga till funktionalitet i befintliga komponenter eller när vi arbetar med material som har mycket olika bearbetningskrav. Den termoplastiska elastomerer1 som används vid övergjutning ger utmärkt flexibilitet när det gäller design och materialval.

Viktiga fördelar med övergjutning

Övergjutning har flera tydliga fördelar som gör den idealisk för vissa applikationer:

- Materialets flexibilitet: Kan kombinera material med mycket olika bearbetningstemperaturer

- Mångsidig design: Möjliggör mer komplexa substratkonstruktioner

- Kapacitet för eftermontering: Kan lägga till funktioner i befintliga komponenter

- Skalbarhet: Väl lämpad för både låg- och högvolymproduktion

Vanliga applikationer för övergjutning

Vanliga tillämpningar där övergjutning är en fördel är t.ex:

- Elektriska kontaktdon med integrerade tätningar

- Verktygshandtag med dämpade grepp

- Köksredskap med halkfria handtag

- Vattentäta kapslingar med integrerade packningar

Jämförelse av Two-Shot Molding och Overmolding

För att hjälpa dig att avgöra vilken process som är rätt för ditt projekt har jag tagit fram den här jämförelsetabellen baserad på viktiga prestandafaktorer:

| Faktor | Gjutning i två steg | Övergjutning |

|---|---|---|

| Produktionshastighet | Snabbare (cykel med en maskin) | Långsammare (flera steg) |

| Materialets bindningsstyrka | Starkare (molekylär bindning) | Bra (mekanisk bindning) |

| Kostnader för verktyg | Högre initial investering | Lägre initial investering |

| Materialkompatibilitet | Begränsad till kompatibla material | Större materialflexibilitet |

| Produktionsvolymens Sweet Spot | Medelhöga till höga volymer | Låga till höga volymer |

| Designens komplexitet | Medelhög komplexitet | Hög komplexitet möjlig |

Gör rätt val för ditt projekt

När jag ger råd till kunder på PTSMAKE om vilken process de ska välja tar jag hänsyn till flera faktorer:

Överväganden om produktionsvolym

För högvolymsproduktion där effektiviteten är avgörande ger tvåstegsformning ofta ett bättre långsiktigt värde trots högre initiala verktygskostnader. För mindre serier eller prototyper erbjuder övergjutning vanligtvis mer flexibilitet med lägre initiala investeringar.

Materialkompatibilitet

Tvåskottsformning fungerar bäst när materialen har liknande bearbetningstemperaturer och kompatibla kemikalier. Om du arbetar med material som har mycket olika bearbetningskrav kan överformning vara ditt enda alternativ.

Designens komplexitet

Komplexiteten i din detaljdesign har stor betydelse för valet av process. Tvåskottsgjutning är utmärkt för enklare geometrier och konsekventa väggtjocklekar, medan övergjutning kan hantera mer komplexa substratkonstruktioner och varierande täckningsmönster.

Kostnadsanalys

När man utvärderar kostnaderna ska man ta hänsyn till både de initiala verktygsinvesteringarna och produktionskostnaderna per detalj:

- Gjutning med två skott: Högre verktygskostnader men lägre styckkostnader vid höga volymer

- Övergjutning: Lägre initial verktygsinvestering men högre styckkostnader på grund av extra hantering

Under de senaste åren har jag sett att utvecklingen av automatiserade hanteringssystem har minskat effektivitetsgapet mellan dessa processer, vilket gör övergjutning mer konkurrenskraftigt för medelstora volymer än tidigare.

Vilka är de viktigaste fördelarna med två skott formsprutning för industriella applikationer?

Har du någonsin kämpat med flera monteringssteg som saktar ner din produktionstidslinje? Eller har du kanske varit frustrerad över den ojämna kvaliteten när du limmar ihop olika material? Dessa utmaningar kan ha en betydande inverkan på din produkts övergripande prestanda och slutresultat.

Tvåstegsformsprutning ger stora fördelar för industriella tillämpningar genom att flera material kombineras i en enda process. Denna teknik minskar monteringskostnaderna, förbättrar produktens hållbarhet, möjliggör komplexa konstruktioner, förbättrar ergonomin och ger större estetisk flexibilitet samtidigt som produktionseffektiviteten bibehålls på en hög nivå.

Kostnadseffektivitet genom strömlinjeformad produktion

Tvåstegsformsprutning minskar tillverkningskostnaderna avsevärt jämfört med traditionella metoder. Genom att eliminera sekundära monteringsoperationer minimerar denna process arbetskraftskostnaderna och minskar risken för mänskliga fel. Enligt min erfarenhet av att arbeta med industrikunder på PTSMAKE ser företag vanligtvis en 15-30% minskning av de totala produktionskostnaderna när de byter till tvåskottgjutning för lämpliga applikationer.

Eliminering av sekundära verksamheter

Traditionell tillverkning kräver ofta flera steg:

- Gjutning av enskilda komponenter

- Ytbehandling

- Applicering av lim

- Montering

- Kvalitetskontroll i varje steg

Med tvåsprängsgjutning konsolideras dessa operationer till en enda automatiserad process. Elimineringen av dessa steg minskar inte bara de direkta kostnaderna utan minimerar också det lager som behövs för komponenter i pågående arbete.

Minskning av materialavfall

Traditionella monteringsmetoder resulterar ofta i materialspill genom:

| Avfallskälla | Traditionell process | Process med två skott |

|---|---|---|

| Lim och klister | Väsentliga belopp som använts | Inga krav |

| Avvisade delar | Högre priser på grund av monteringsfel | Lägre avslagsfrekvens |

| Skrotmaterial | Genereras i flera steg | Minimerad till en enda process |

På PTSMAKE har vi observerat att materialavfallet kan minskas med upp till 25% när man implementerar tvåskottsteknik för lämpliga applikationer.

Förbättrad produkthållbarhet och prestanda

Den molekylära bindning som skapas mellan materialen under tvåskottsprocessen resulterar i exceptionell hållbarhet. Till skillnad från självhäftande bindningar som kan försvagas över tid, är denna molekylärt gränssnitt2 skapar en nästan oskiljaktig koppling mellan komponenterna.

Överlägsen väder- och kemikaliebeständighet

Produkter som tillverkas med tvåsprängsformning uppvisar anmärkningsvärd motståndskraft mot:

- Temperaturfluktuationer

- UV-exponering

- Kemiska interaktioner

- Fuktinträngning

Detta gör tekniken särskilt värdefull för utrustning för utomhusbruk, fordonskomponenter och utrustning för kemikaliehantering. Jag har haft kunder som tidigare kämpade med produktfel på grund av att limmet försämrades i tuffa miljöer och som helt eliminerat dessa problem efter att ha bytt till two shot-teknik.

Förbättrad slagtålighet

Den sömlösa övergången mellan materialen skapar produkter med bättre slagtålighet än traditionellt monterade alternativ. Avsaknaden av spänningskoncentrationspunkter som vanligtvis finns vid limmade fogar innebär att kraften fördelas jämnare över hela delen.

Designfrihet och komplexitet

Tvåstegsformsprutning möjliggör tidigare omöjliga designfunktioner, vilket öppnar nya möjligheter för produktinnovation.

Intrikata geometrier

Processen gör det möjligt:

- Underskärningar som skulle vara svåra att utföra med traditionell gjutning

- Tunnväggiga sektioner i anslutning till styva komponenter

- Komplexa interna kanaler och strukturer

- Variabel materialtjocklek inom en och samma detalj

Materialkombinationer för funktionsförbättring

Några kraftfulla materialkombinationer inkluderar:

| Basmaterial | Övergjutet material | Funktionell förmån |

|---|---|---|

| Styv plast | TPE/TPU | Vattentäta tätningar, stötdämpning |

| Metall | Konstruktion av plast | Viktminskning, isolering |

| Hård plast | Polymerer med mjuk beröring | Förbättrad ergonomi, grepp |

| Klar plast | Ogenomskinlig plast | Ljusrör med maskerade sektioner |

Ergonomiska och estetiska fördelar

Förbättrad användarupplevelse

Two shot molding skapar sömlösa övergångar mellan hårda och mjuka material, vilket förbättrar produkternas ergonomi. Detta är särskilt värdefullt för:

- Medicintekniska produkter som kräver exakt hantering

- Elverktyg med vibrationsdämpning

- Konsumentelektronik med bekväma greppzoner

- Inredningskomponenter för bilar

Möjligheten att exakt styra placeringen och tjockleken av soft touch-material ger optimerad användarkomfort utan att kompromissa med den strukturella integriteten.

Förbättrad visuell attraktionskraft

Processen gör det möjligt:

- Skarpa färggränser utan att blöda eller kladda

- Flera färger utan målning

- Kontrasterande texturer i en och samma del

- Integrerade dekorativa element

Den visuella kvaliteten hos gjutna delar är oftast bättre än hos målade eller monterade alternativ, med bättre hållbarhet och slitstyrka.

Fördelar med miljömässig hållbarhet

Tvåplåtsformning är i linje med moderna hållbarhetsmål på flera sätt:

- Minskad energiförbrukning genom eliminering av flera formningscykler och monteringsoperationer

- Minskad transportpåverkan genom konsolidering av leveranskedjor

- Eliminering av flyktiga organiska föreningar (VOC) som vanligtvis förekommer i lim

- Möjlighet till enklare återvinning när kompatibla material väljs

På PTSMAKE har vi hjälpt många kunder att uppnå sina hållbarhetsmål genom att överföra lämpliga produkter till tvåskottsteknik, vilket samtidigt minskar miljöpåverkan och produktionskostnaderna.

Kostnadsanalys: Två skottgjutning kontra traditionella metoder?

Har du någonsin undrat varför vissa tillverkare konsekvent levererar produkter till lägre kostnader utan att offra kvaliteten? Har du kämpat för att minska produktionskostnaderna samtidigt som du bibehåller eller till och med förbättrar detaljens prestanda? Dessa utmaningar håller många ingenjörsteam vakna om nätterna.

Tvåpunktsgjutning minskar produktionskostnaderna jämfört med traditionella metoder genom att eliminera sekundära operationer, minska arbetskostnaderna, minimera materialspill, minska monteringstiden och sänka kostnaderna för lagerhantering - vilket vanligtvis resulterar i 15-30% totala kostnadsbesparingar för lämpliga applikationer.

Nedbrytning av kostnadsbesparingarna

När man utvärderar tillverkningsprocesser är det viktigt att förstå de exakta kostnadseffekterna för att kunna fatta välgrundade beslut. Jag har analyserat många projekt där kunder har bytt från traditionella metoder till tvåstegsformning, och kostnadsfördelarna visar sig vanligtvis inom flera nyckelområden.

Jämförelse av direkta produktionskostnader

Tvåstegsformning ger betydande kostnadsfördelar jämfört med traditionell enstegsformning som följs av sekundära operationer. Låt mig bryta ner dessa besparingar med verkliga siffror baserade på typiska produktionsscenarier:

| Kostnadsfaktor | Traditionell metod | Gjutning med två skott | Typiska besparingar |

|---|---|---|---|

| Kostnader för arbetskraft | $0,85-1,20/del | $0,40-0,65/del | 45-55% |

| Cykeltid | 60-90 sekunder | 30-50 sekunder | 40-50% |

| Material Avfall | 8-12% | 3-5% | 50-60% |

| Kvalitet Avvisningsfrekvens | 5-8% | 2-3% | 50-60% |

| Verktygsinvesteringar | Lägre initial kostnad | Högre initial kostnad | -30-40% (initial) |

| Total produktionskostnad | $1,40-1,80/del | $0,95-1,25/del | 30-35% |

Dessa siffror representerar genomsnitt från flera produktionskörningar på PTSMAKE, men specifika besparingar varierar beroende på detaljens komplexitet, materialval och produktionsvolym.

Eliminering av sekundär drift

En av de mest betydande kostnadsfördelarna kommer från att eliminera sekundära operationer. Traditionell tillverkning kräver ofta:

- Delar som ska tas bort från de första gjutmaskinerna

- Kylning och förberedelse för sekundära processer

- Överföring till sekundära arbetsstationer (målning, montering etc.)

- Extra arbetskraft för hantering och bearbetning

- Kvalitetskontroller mellan operationer

Med tvåstegsgjutning konsolideras dessa steg till en enda operation. En detalj som tidigare krävde gjutning plus tampongtryck eller sekundär montering kan färdigställas i en enda maskincykel. För en kund inom konsumentelektronikindustrin minskade vi produktionskostnaderna med 28% genom att eliminera tre sekundära operationer med hjälp av en processdesign med två gjutningar.

Effektivitet i materialutnyttjandet

Tvåpunktsformning förbättrar materialutnyttjandet avsevärt på flera sätt:

- Minskat avfall från löpare: Moderna varmkanalsystem i tvåskottsprocesser minimerar materialspillet i kanalsystemen.

- Lägre avslagsfrekvens: Med färre hanteringsoperationer sjunker kassationsgraden vanligtvis med 30-50%.

- Optimerad materialdistribution: Möjligheten att använda olika material i olika delar av detaljen möjliggör en effektivare materialallokering.

Vid PTSMAKE implementerade vi en tvåstegsprocess för en kund inom fordonsindustrin som minskade materialförbrukningen med 23% jämfört med deras tidigare tillverkningsmetod genom dessa effektivitetsvinster.

Dolda kostnadsfördelar utöver direkt produktion

Besparingar i lagerhanteringen

Traditionell tillverkning kräver ofta att man håller lager av komponenter i väntan på sekundära operationer eller montering. Gjutning med två skott eliminerar dessa pågående arbeten3 lager, minska:

- Krav på lagerutrymme

- Kostnader för spårning och hantering av inventarier

- Risk för inkurans av komponenter

- Kapital bundet i ofärdiga varor

För en kund inom medicinteknik minskade kostnaderna för lagerhållning med cirka 18% efter övergången till en tvåstegsprocess.

Minskade kostnader för logistik och transport

När produkter kräver flera tillverkningsprocesser i olika anläggningar ackumuleras betydande kostnader från:

- Transport mellan anläggningar

- Förpackning för skydd under transport

- Dokumentation och spårning

- Potentiella skador under transport

- Ökade ledtider

Genom att konsolidera verksamheten eliminerar tvåskottformning dessa logistikkostnader mellan processerna. En tillverkare av konsumentprodukter som jag arbetade med sparade cirka $0,32 per enhet bara i transportkostnader genom att övergå till en tvåskottsprocess.

Kvalitetsrelaterade kostnadsbesparingar

Kvalitetsförbättringar genom tvåpunktsgjutning leder direkt till kostnadsbesparingar:

- Minskade inspektionskrav: Med färre operationer minskar antalet inspektionspunkter.

- Lägre garantianspråk: Bättre delkonsistens och bindningsstyrka minskar antalet fel ute på fältet.

- Minskad omarbetning: Eliminering av sekundära operationer minskar möjligheterna till defekter.

Dessa kvalitetsförbättringar minskar vanligtvis de kvalitetsrelaterade kostnaderna med 15-25% jämfört med traditionella metoder med flera operationer.

Överväganden om långsiktig kostnad

Analys av total ägandekostnad

Även om de initiala verktygskostnaderna för tvåpunktsgjutning är högre, gynnar den totala ägandekostnaden under produktens livscykel ofta denna metod:

- Högre initial investering i verktyg och utrustning

- Betydligt lägre produktionskostnader per komponent

- Minskade kvalitetskostnader under produktens livslängd

- Lägre arbetsbehov och lägre utbildningskostnader

- Minskat underhåll och minskad driftskomplexitet

För produkter med produktionsvolymer på över 50.000 enheter betalar sig den initiala verktygsinvesteringen normalt inom 6-18 månader genom driftsbesparingar.

Fördelar med skalbarhet

När produktionsvolymerna ökar visar tvåsprängsgjutning överlägsna kostnadsskalningsfördelar jämfört med traditionella metoder:

- Arbetskostnaderna ökar inte linjärt med produktionsvolymen

- Flaskhalsar i sekundära operationer elimineras

- Utrustningsutnyttjandet förbättras med konsoliderad verksamhet

- Processautomation blir mer effektiv

Dessa skalbarhetsfördelar gör tvåsprängsgjutning särskilt kostnadseffektivt för produktionskörningar i medelstora till stora volymer där traditionella metoder skulle kräva betydande ytterligare investeringar för att skala upp.

Utforska kompatibla materialkombinationer för tvåstegsformsprutning?

Har du någonsin ägnat veckor åt att konstruera en detalj i flera material, bara för att upptäcka att de material du valt är helt inkompatibla i produktionen? Eller sett ett perfekt planerat two-shot-projekt misslyckas eftersom materialen inte kunde fästa ordentligt, vilket orsakade kostsamma förseningar och frustrerande kvalitetsproblem?

De mest effektiva materialkombinationerna för formsprutning med två skott omfattar termoplastpar med liknande kemiska strukturer, kompatibla smälttemperaturer och kompletterande krympningshastigheter. Populära kombinationer är PP med TPE/TPV, PC med ABS och nylon med TPE för optimal kemisk och mekanisk bindning.

Grundläggande förståelse för materialkompatibilitet

Materialval är kanske det mest kritiska beslutet vid formsprutning med två sprutor. Efter att ha arbetat med hundratals materialkombinationer har jag kommit fram till att kompatibilitet handlar om tre nyckelfaktorer: kemisk kompatibilitet, termiska egenskaper och mekaniska egenskaper.

För ett framgångsrikt gjutningsprojekt med två skott måste material bindas ihop på molekylär nivå. Detta sker mest effektivt när materialen delar liknande kemiska strukturer eller när ett material innehåller element som kan bilda bindningar med det andra. Dessutom bör de två materialen ha jämförbara bearbetningstemperaturer - vanligtvis inom 40 ° C från varandra - för att förhindra vridning, nedbrytning eller ofullständig bindning under den andra skottet.

Krympningshastigheterna utgör en annan utmaning. När två material krymper i väsentligt olika takt under kylningen kan det skapa inre spänningar, skevhet eller till och med leda till att komponenterna separeras. En bra tumregel är att om möjligt hålla skillnaderna i krympningshastighet under 0,003 in/in.

Populära materialkombinationer som ger resultat

Baserat på min erfarenhet av att arbeta med tillverkare inom olika branscher, fungerar vissa materialkombinationer konsekvent bra i applikationer med tvåsprängsgjutning:

Polypropylen (PP) med TPE/TPV

PP i kombination med termoplastiska elastomerer (TPE) eller termoplastiska vulkanisater (TPV) är fortfarande en av de mest använda kombinationerna. Denna kombination skapar utmärkta molekylär sammanflätning4 mellan materialen, vilket resulterar i starka bindningar utan att det krävs lim eller mekaniska låsningar. Jag har sett den här kombinationen användas flitigt i konsumentprodukter, bilkomponenter och medicintekniska produkter där styva strukturer behöver mjuka grepp eller tätningar.

Polykarbonat (PC) med ABS

Kombinationen PC+ABS ger en utmärkt balans mellan styrka, värmebeständighet och bearbetbarhet. PC ger slagtålighet och transparens, medan ABS bidrar med god ytfinish och bearbetbarhet. Denna kombination fungerar särskilt bra för elektronikhus, bilinredningskomponenter och konsumentelektronik där både strukturell integritet och estetik är viktiga.

Nylon med TPE

Nylon (polyamid) i kombination med specialformulerade TPE:er skapar exceptionellt slitstarka komponenter med utmärkt motståndskraft mot kemikalier, värme och utmattning. Den här kombinationen är utmärkt för applikationer under huven på fordon, industriell utrustning och högpresterande konsumentprodukter där miljöbeständighet är avgörande.

ABS med TPU

ABS ger strukturell styvhet medan termoplastisk polyuretan (TPU) ger flexibilitet, nötningsbeständighet och en mjuk känsla. Denna kombination fungerar bra i konsumentelektronik, elverktyg och medicintekniska produkter där ergonomin är viktig.

Materialkombinationer som bör undvikas

Det är inte alla materialkombinationer som fungerar bra tillsammans. Genom att prova mig fram i många projekt har jag identifierat flera kombinationer som ofta orsakar problem:

- Polyeten (PE) med de flesta andra termoplaster (utom vissa TPE)

- Polystyren (PS) med polyolefiner (PE, PP)

- PVC med högtemperaturtermoplaster (inkompatibilitet vid höga temperaturer)

- Acetal (POM) med de flesta andra material (tenderar att vara kemiskt inkompatibla)

När kunderna efterfrågar dessa kombinationer rekommenderar jag vanligtvis alternativa material eller föreslår konstruktionsändringar för att införliva mekaniska förreglingar när kemisk bindning inte är möjlig.

Guide för materialval för vanliga applikationer

Tabellen nedan ger en snabbreferensguide baserad på applikationskrav:

| Behov av ansökan | Rekommenderad materialkombination | Viktiga fördelar |

|---|---|---|

| Handtag med mjuk beröring | PP + TPE/TPV | Utmärkt vidhäftning, bra taktil känsla, kostnadseffektivt |

| Vattentäta tätningar | PC + LSR (flytande silikongummi) | Utmärkt tätningsintegritet, temperaturbeständighet |

| Delar med hög slagtålighet | PC + ABS | Överlägsen slaghållfasthet, god estetik |

| Kemisk beständighet | Nylon + kemikalieresistent TPE | Utmärkt hållbarhet i tuffa miljöer |

| Transparenta fönster med tätningar | PMMA (akryl) + TPU | Optisk klarhet med flexibel tätning |

| Elektriska tillämpningar | PBT + TPE | God elektrisk isolering med flexibla egenskaper |

Förbättrad materialkompatibilitet

I de fall där idealiska materialkombinationer inte är möjliga på grund av andra konstruktionskrav kan flera tekniker förbättra limningen:

Ytbehandlingar och primers

För utmanande materialpar kan specialiserade primers skapa kemiska broar mellan annars inkompatibla material. Ytbehandlingar som plasma-, corona- eller flambehandlingar kan också aktivera materialytor för att förbättra bindningen. På PTSMAKE har vi framgångsrikt använt dessa tekniker för att binda material som POM till TPE, som normalt inte skulle skapa starka bindningar.

Designöverväganden för bättre materialinteraktion

Smart design kan övervinna materialbegränsningar. Jag rekommenderar alltid att man bygger in mekaniska låsningar som underskärningar, svärdhalor eller ribbor när materialkompatibiliteten är tveksam. Genom att öka kontaktytan mellan materialen och utforma gränssnittet för att minimera spänningskoncentrationer kan man avsevärt förbättra detaljens integritet.

Additiv och kompatibiliseringsmedel

Speciella tillsatser kan överbrygga klyftan mellan inkompatibla material. Exempelvis kan maleinsyraanhydrid-transplanterade polymerer avsevärt förbättra bindningen mellan polyolefiner och tekniska plaster. Även om dessa tillsatser medför en viss kostnad är de ofta mer ekonomiska än att omdesigna delar eller byta material helt och hållet.

Test av materialkompatibilitet

Innan du går vidare till full produktion rekommenderar jag alltid att du testar materialkompatibiliteten:

- Skalprovning för att mäta bindningsstyrkan

- Miljöcykling för att verifiera bindningens hållbarhet under temperatur- och luftfuktighetsfluktuationer

- Test av kemisk beständighet i tillämpliga fall

- Mekanisk belastningstestning för att simulera verklig användning

Dessa tester har räddat otaliga projekt från misslyckande genom att identifiera potentiella problem innan produktionen skalas upp.

Materialval och kompatibilitet vid gjutning med två skott?

Har du någonsin kämpat med material som helt enkelt inte kommer att binda i ditt tvåskottgjutningsprojekt? Eller haft problem med delaminering efter produktion som gjort att du fått gå tillbaka till ritbordet? Materialval kan göra eller bryta din framgång med två skottgjutning, men det förbises ofta tills problem uppstår.

Materialkompatibilitet är hörnstenen i framgångsrika projekt för gjutning med två sprutor. De valda materialen måste ha liknande bearbetningstemperaturer, kompatibla krympningshastigheter och korrekta kemiska eller mekaniska bindningsegenskaper för att skapa en hållbar komponent av hög kvalitet. Utan korrekt materialparning är produktfel oundvikligt.

Grundläggande förståelse för materialkompatibilitet

Materialkompatibilitet vid tvåsprängsgjutning handlar inte bara om att hitta två material som håller ihop - det handlar om att skapa en relation som håller under hela produktens livstid. När jag utvärderar material för ett tvåskottsprojekt undersöker jag flera kritiska faktorer som avgör långsiktig prestanda.

De mest framgångsrika applikationerna för tvåformsgjutning förlitar sig på material som skapar en stark gränssnittsbindning5 mellan det första och det andra skottet. Detta band kan bildas genom kemisk vidhäftning, där molekylära interaktioner skapar en stark förbindelse, eller genom mekanisk sammankoppling, där det andra materialet flyter in i texturerade områden i det första materialet.

I mitt arbete med kunder på PTSMAKE har jag funnit att för att uppnå bästa möjliga materialkompatibilitet måste man förstå den kemiska strukturen hos båda polymererna. Material från samma polymerfamilj ger vanligtvis bättre vidhäftning. Om man till exempel kombinerar TPE (termoplastisk elastomer) med polypropylen får man ofta utmärkt vidhäftning eftersom de har liknande molekylstrukturer.

Kritiska materialegenskaper att ta hänsyn till

Flera viktiga egenskaper avgör om material kommer att fungera bra tillsammans i applikationer med två skott:

Kompatibilitet med bearbetningstemperatur

Temperaturområdet för bearbetning av båda materialen måste vara kompatibelt. Om temperaturgapet är för stort kommer du att ställas inför stora utmaningar. Jag rekommenderar att du väljer material med bearbetningstemperaturer som ligger inom 40°C från varandra när det är möjligt.

Krympningsgrad Inriktning

Felaktig krympning är en av de vanligaste orsakerna till fel i gjutning av två skott som jag har stött på. När material krymper i betydligt olika takt under kylning skapas inre spänningar som kan leda till skevhet, dimensionsproblem och till och med bindningsfel.

Följande tabell visar typiska krympningshastigheter för vanliga materialkombinationer med två skott:

| Primärmaterial | Krympningsgrad (%) | Sekundärt material | Krympningsgrad (%) | Kompatibilitet |

|---|---|---|---|---|

| Polypropylen | 1.0-2.0 | TPE | 1.5-3.0 | Bra |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Utmärkt |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Måttlig |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Dålig |

Ytenergi och vätbarhet

Ytenergin spelar en avgörande roll för hur väl material fäster vid varandra. Material med högre ytenergi bildar normalt starkare bindningar. När jag konstruerar detaljer rekommenderar jag ibland ytbehandlingar för att modifiera ytenergin hos det första materialet och förbättra vidhäftningen med det andra materialet.

Vanliga materialkombinationer för gjutning med två skott

Under mina år i branschen har jag funnit att vissa materialkombinationer konsekvent fungerar bra i applikationer med två skott:

Hårda/mjuka kombinationer

Detta är kanske den vanligaste tillämpningen av tvåpunktsgjutning, där ett styvt strukturellt material kombineras med ett mjukt, flexibelt material:

- PP/TPE: Används i stor utsträckning för konsumentprodukter, verktygshandtag och medicintekniska produkter

- ABS/TPE: Vanligt förekommande i bilinredningskomponenter och konsumentelektronik

- PC/TPE: Idealisk för applikationer som kräver transparens med soft-touch-element

Flerfärgade styva applikationer

När du skapar flerfärgade styva komponenter:

- ABS/ABS: ABS-material i olika färger binder extremt bra till varandra

- PC/PC: Utmärkt för transparenta eller genomskinliga flerfärgsapplikationer

- PP/PP: Kostnadseffektivt för konsumentprodukter i stora volymer

Test av materialkompatibilitet före produktion

Innan du går vidare till full produktion rekommenderar jag alltid att du testar materialkompatibiliteten. På PTSMAKE erbjuder vi flera olika testmetoder:

- Adhesionstestning med hjälp av mätning av avskalningsstyrka

- Stresstestning i miljön (temperaturväxling, fuktighetsexponering)

- Prototypfotografering för att validera design och materialval

- Test av kemisk beständighet för applikationer som utsätts för tuffa miljöer

Tidig testning kan spara betydande kostnader genom att identifiera potentiella materialproblem innan produktionsverktyget är färdigbyggt.

Utmaningar och lösningar vid materialval

Utmaning: Återvunna material

Användning av återvunna material i applikationer med två skikt innebär unika utmaningar när det gäller kompatibilitet. Den varierande sammansättningen av återvunnet material kan leda till inkonsekvent bindning. Jag rekommenderar omfattande tester när återvunnet material används och föreslår ofta att jungfruligt material används för bindningsgränssnittet medan återvunnet material används för kärnan.

Utmaning: Särskilda krav

För medicinska tillämpningar, livsmedelsgodkända tillämpningar eller utomhustillämpningar krävs ytterligare materialöverväganden:

- Medicinska tillämpningar kan kräva biokompatibla eller steriliserbara material

- Applikationer för kontakt med livsmedel kräver FDA-kompatibla material

- Produkter för utomhusbruk måste tåla UV-strålning och temperaturväxlingar

Varje specialkrav begränsar dina materialalternativ, vilket gör kompatibilitetsbedömningen ännu viktigare.

När man står inför dessa utmaningar kan man undvika kostsamma misstag genom att rådfråga materialexperter tidigt i designprocessen. På PTSMAKE har vi ett nära samarbete med materialleverantörer för att säkerställa att de utvalda materialen uppfyller både prestanda och myndighetskrav.

Hur säkerställer man precisionsinriktning i formsprutningsprocesser med två skott?

Har du någonsin tagit emot en batch med tvåskottformade detaljer och upptäckt felriktade komponenter, synliga sömmar eller dålig vidhäftning mellan materialen? Frustrationen över att behöva skrota hela produktionskörningar på grund av uppriktningsproblem kan vara överväldigande, särskilt när tidsfristerna närmar sig och budgetarna stramas åt.

För att säkerställa precisionsuppriktning vid tvåstegsformsprutning krävs noggrann uppmärksamhet på formkonstruktion, materialval, processparametrar och kvalitetskontrollåtgärder. Genom korrekt placering av grindar, optimerad temperaturkontroll, konstant insprutningstryck och avancerad uppriktningsteknik kan tillverkarna uppnå sömlös integration mellan komponenterna.

Förstå utmaningarna med uppriktning vid tvåstegsformning

Formsprutning med två skott, även känd som dubbelinsprutning eller övergjutning, innebär unika utmaningar jämfört med konventionell formsprutning. Processen kräver exakt samordning mellan det första och andra skottet för att säkerställa att komponenterna passar perfekt ihop. I min erfarenhet av att arbeta med komplexa övergjutna delar har jag identifierat flera viktiga faktorer som påverkar uppriktningsprecisionen.

Materialkompatibilitet och krympningshastigheter

En av de största utmaningarna vid tvåstegsformning är att hantera olika krympningsgrader6 mellan material. När två material kyls i olika takt skapas inre spänningar som kan förvränga komponenter och orsaka felinställning. Till exempel vid övergjutning av TPE på ett styvt polykarbonatsubstrat kan skillnaden i krympning vara så mycket som 3-5 gånger större för TPE.

För att ta itu med denna utmaning rekommenderar jag:

- Val av material med kompatibla krympningsegenskaper

- Justering av väggtjocklek för att kompensera för differentierad krympning

- Använda simuleringsprogram för att förutse och minska problem med krympning

- Implementering av korrekta kylstrategier för att kontrollera krympningsgraden

Överväganden om formkonstruktion för exakt uppriktning

Formkonstruktionen spelar en avgörande roll för att säkerställa precisionen i uppriktningen. Dåliga designval kan leda till registreringsproblem, flash, korta skott och felaktig komponentuppriktning.

Kritiska element i formkonstruktionen

- Funktioner för inriktning av kärna och kavitet: Inbyggda exakta uppriktningsstift och bussningar med toleranser på ±0,001" eller bättre

- Robusta utskjutningssystem: Konstruera utskjutningssystem som avlägsnar delar utan distorsion

- Optimering av grindplacering: Strategiskt placerade grindar för att säkerställa balanserad fyllning och minimera tryckvariationer

Under ett nyligen genomfört projekt på PTSMAKE omarbetade vi en tvåskottform för en kontakt för fordonsindustrin genom att lägga till ytterligare uppriktningsfunktioner. Denna modifiering minskade uppriktningsvariationen med över 70%, vilket gjorde att detaljen uppfyllde specifikationerna.

Avancerad teknik för uppriktning

Moderna tvåstegsformningsanläggningar drar nytta av flera avancerade tekniker:

| Teknik | Fördelar | Typisk noggrannhet |

|---|---|---|

| Servodrivna indexeringsplattor | Exakt positioneringskontroll, repeterbar rotation | ±0.001" |

| Vision-system | Verifiering av inriktningen i realtid, automatisk justering | ±0.0005" |

| Digitala tryckomvandlare | Konsekvent övervakning av hålrumstrycket, konsekvent cykel-till-cykel-övervakning | ±0,5% full skala |

| Sensorer för formens position | Exakt verifiering av formens position före injektion | ±0.0002" |

Dessa tekniker har förändrat precisionskapaciteten för tvåskottformning. Jag har implementerat servodrivna indexeringssystem som upprätthåller uppriktningstoleranser inom 0,002" i produktionsserier på över 100 000 enheter.

Strategier för processtyrning för optimal uppriktning

Även med en perfekt formkonstruktion är processtyrningen avgörande för en konsekvent uppriktning. Dessa strategier har visat sig vara effektiva i min produktionserfarenhet:

Temperaturhantering

Temperaturvariationer över formen kan orsaka ojämn krympning och dålig uppriktning. Implementera dessa metoder:

- Bibehåller jämn gjutformstemperatur med hjälp av avancerade värmeregleringar (±1°C variation max)

- Balansera kylkanalerna för att säkerställa en jämn värmefördelning

- Övervaka materialtemperaturen under hela bearbetningen

- Överväg konform kylning för komplexa geometrier

Optimering av injektionsparametrar

Injekteringsfasen har en betydande inverkan på uppriktningens precision:

- Tryckreglering: Upprätthålla konsekventa injektions- och hålltryck

- Hastighetsprofiler: Utveckla optimerade profiler för insprutningshastighet för varje material

- Övergångspunkter: Definiera noggrant omkopplingspunkter för volym/tryck

- Fördelning av klämkraft: Säkerställer jämnt fastspänningstryck över hela formytan

Jag har märkt att det är viktigt att dokumentera och standardisera dessa parametrar för varje materialkombination för att få reproducerbara resultat.

Kvalitetskontroll och mätsystem

Genom att införa robusta kvalitetskontrollsystem kan man fånga upp problem med uppriktningen innan de blir kostsamma problem:

- Använda koordinatmätmaskiner (CMM) för exakt dimensionell verifiering

- Implementera statistisk processtyrning (SPC) med lämpliga kontrollgränser

- Utveckla kriterier för godkänd/underkänd specifikt för linjeföringens egenskaper

- Fastställ regelbundna provtagningsintervall baserat på produktionsvolym och kritikalitet

Felsökning av vanliga uppriktningsproblem

Trots alla ansträngningar kan det ändå uppstå problem med uppriktningen. Här följer ett systematiskt tillvägagångssätt för felsökning:

- Dokumentera frågan: Exakt mätning och registrering av förskjutningen

- Analysera processdata: Granska injektionsparametrar, temperaturer och tryck

- Inspektera formkomponenter: Kontrollera slitage på uppriktningsanordningar, stift och bussningar

- Utvärdering av material: Verifiera materialegenskaper och bearbetningsförhållanden

- Implementera korrigerande åtgärder: Gör riktade justeringar baserat på resultaten

I ett utmanande projekt stötte vi på ihållande felinställning i en medicinteknisk komponent. Genom att systematiskt följa den här felsökningsmetoden identifierade vi att variationer i materialpartierna orsakade inkonsekvent krympning. Problemet löstes genom att vi införde strängare materialspecifikationer.

Fallstudie: Förbättrad uppriktning av tvådelade komponenter i fordonsindustrin

Vid PTSMAKE arbetade vi med en fordonsleverantör för att förbättra uppriktningsprecisionen på en tvåskottskontakt. Den första produktionen hade en kassationsgrad på 12% på grund av felaktig uppriktning. Genom att implementera:

- Förbättrade funktioner för uppriktning av gjutformar

- Servo-kontrollerad indexering

- Optimerade processparametrar

- Avancerad design av kylkanaler

Vi minskade antalet kassationer på grund av felinställning till under 1%, vilket sparar cirka $45.000 per år i skrotkostnader.

Detta systematiska tillvägagångssätt för att uppnå precision i uppriktningen har blivit standard i vår verksamhet för tvåstegsformning, vilket säkerställer en jämn kvalitet i olika applikationer, från fordonsindustrin till medicintekniska produkter.

Kostnadsnyttoanalys av två skottgjutning för bilproduktion?

Har du någonsin ställts inför det svåra beslutet att välja mellan traditionella tillverkningsmetoder och nyare teknik som tvåskottformning för dina fordonsprojekt? Dilemmat blir ännu mer utmanande när du har att göra med högvolymproduktion där varje cent per detalj spelar roll och produktionseffektiviteten kan göra eller förstöra din budget.

Ja, tvåsprängsgjutning kan effektivt stödja högvolymsproduktion av fordonskomponenter. Det ger kostnadsfördelar genom färre monteringssteg, minskade arbetskostnader, snabbare cykeltider och minimerat materialspill, vilket gör det särskilt värdefullt för komplexa bildelar som produceras i stor skala.

Nedbrytning av kostnadsstrukturen

När man utvärderar tvåblåsformning för högvolymproduktion inom fordonsindustrin är det viktigt att förstå hela kostnadsbilden. Efter att ha arbetat med många kunder inom fordonsindustrin har jag upptäckt att många beslutsfattare fokuserar alltför snävt på de initiala verktygskostnaderna utan att ta hänsyn till den totala ekonomiska effekten.

Initial investering kontra långsiktiga besparingar

Gjutning med två skott kräver en högre initialinvestering jämfört med konventionell gjutning. Verktygskostnaderna kan vara 25-40% högre på grund av den komplexa formkonstruktion som krävs. Denna initiala investering betalar sig dock vanligtvis genom olika operativa fördelar:

| Kostnadsfaktor | Konventionell gjutning | Gjutning med två skott | Påverkan på produktion av stora volymer |

|---|---|---|---|

| Verktygsinvesteringar | Lägre | 25-40% högre | Högre initialkostnader amorteras över stora produktionsserier |

| Kostnader för montering | Krävs för delar i flera material | Minimal eller eliminerad | Betydande besparingar i stor skala |

| Kostnader för arbetskraft | Högre på grund av sekundära verksamheter | Lägre tack vare automatiserad process | Arbetsbesparingar multipliceras med volym |

| Cykeltid | Längre total produktionstid | Snabbare konsoliderade cykler | Högre genomströmning ökar kapaciteten |

| Skrotningsgrad | Högre risk med flera processer | Lägre med konsoliderad process | Avfallsminskningen blir betydande i stor skala |

För högvolymstillämpningar inom fordonsindustrin som producerar hundratusentals delar blir den minskade kostnaden per del ofta uppenbar efter cirka 15.000-25.000 enheter, beroende på komponentens specifika komplexitet.

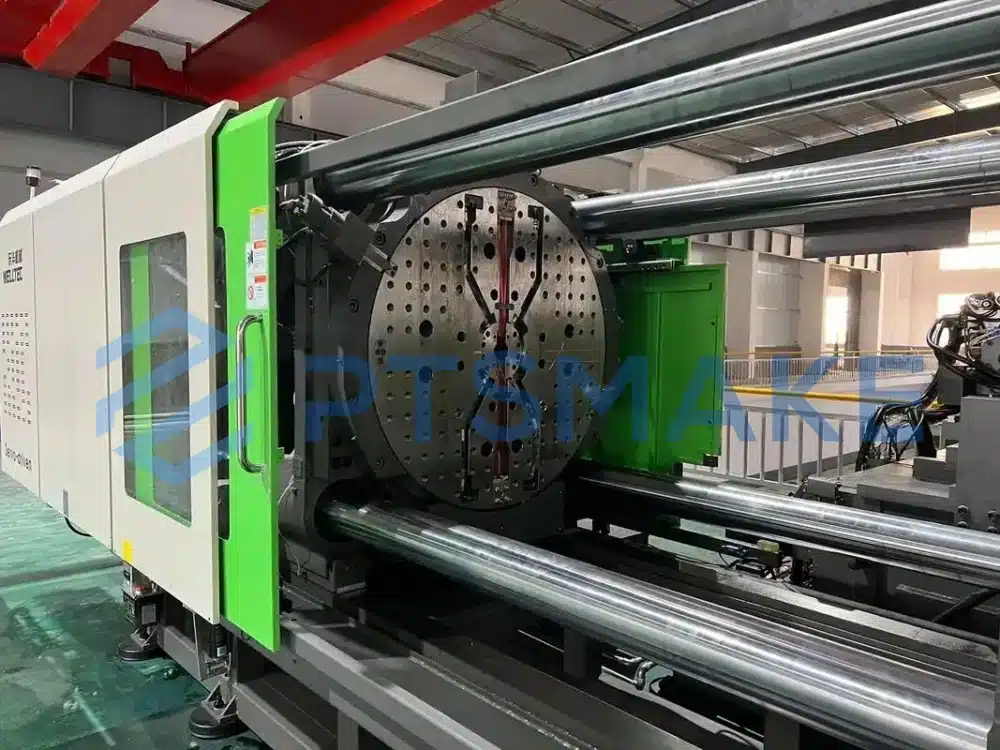

Automationskompatibilitet för massproduktion

En viktig fördel med tvåpunktsgjutning för biltillverkning i stora volymer är dess exceptionella kompatibilitet med automationssystem.

Integration med robotsystem

Moderna gjutningsceller för två skott kan integreras sömlöst med:

- Robotiserade system för hantering av delar

- Automatiserad utrustning för kvalitetskontroll

- Direkt-till-förpackningssystem

- Automation för materialhantering

På PTSMAKE har vi implementerat helautomatiska celler för gjutning med två sprutor som arbetar med minimal mänsklig inblandning, vilket minskar arbetskostnaderna med upp till 70% jämfört med traditionella tillverkningsmetoder som kräver sekundära monteringsoperationer.

Konsekvent kvalitet i stor skala

En jämn kvalitet blir ännu viktigare vid produktion av stora volymer. Här ger tvåpunktsgjutning betydande fördelar:

- Eliminering av inriktning av gjutform7 problem mellan separata processer

- Minskad variation från del till del

- Lägre defektfrekvens tack vare färre hanteringsoperationer

- Mer konsekvent limning mellan material

För fordonstillämpningar som kräver både styva strukturella egenskaper och mjuka ytor, som instrumentpanelskomponenter eller dörrhandtag, blir denna konsistens en stor fördel både för kvaliteten och för att minska antalet garantianspråk.

Materialkombinationer driver innovation inom fordonsindustrin

Fordonsindustrin fortsätter att sträva efter lättare, starkare och mer kostnadseffektiva komponenter. Tvåsprängsgjutning möjliggör materialkombinationer som skulle vara svåra eller omöjliga att uppnå med andra tillverkningsmetoder.

Vanliga materialkombinationer inom fordonsindustrin

| Primärmaterial | Sekundärt material | Typiska tillämpningar |

|---|---|---|

| PC/ABS | TPE/TPU | Vred, knappar och handtag |

| Nylon/PA | TPV | Funktionella komponenter som kräver tätning |

| PP | TPO | Inredning, konsolkomponenter |

| PBT | Silikon | Högvärdiga komponenter med tätning |

| PC | PMMA | Belysningskomponenter, displayer |

Dessa materialkombinationer gör det möjligt för fordonsingenjörer att lösa flera designutmaningar i en enda komponent. Till exempel kan man skapa en styv växelväljare med integrerade soft-touch-grepp och upplysta indikatorer i ett enda tillverkningssteg.

Tröskelvärden för produktionsvolym

Baserat på min erfarenhet av att arbeta med underleverantörer till bilindustrin blir tvåsprängsgjutning alltmer ekonomiskt i takt med att produktionsvolymerna ökar.

När är det ekonomiskt meningsfullt att gjuta två skott?

- Låg volym (under 10.000 enheter): Generellt sett inte kostnadseffektivt om inte komplexiteten i delen absolut kräver det

- Medelhög volym (10.000-50.000 enheter): Börjar se ROI, särskilt för delar med flera monteringssteg

- Hög volym (50.000+ enheter): Mycket kostnadseffektivt, med betydande besparingar

- Massproduktion (100.000+ enheter): Optimal tillämpning som ger maximala kostnadsfördelar

För fordonstillämpningar som dörrhandtag, där den årliga produktionen kan uppgå till 500.000 enheter eller mer, kan kostnadsbesparingarna med tvåpunktsgjutning uppgå till flera miljoner dollar under programmets livslängd.

Miljöhänsyn för hållbar tillverkning

En ofta förbisedd fördel med tvåpunktsformning för högvolymproduktion är dess miljöpåverkan. Genom att konsolidera flera delar och processer minskar den:

- Total materialförbrukning

- Energianvändning i hela tillverkningsverksamheten

- Transportbehov mellan olika tillverkningssteg

- Totalt koldioxidavtryck

För fordonstillverkare med hållbarhetsmål är dessa fördelar helt i linje med företagets miljöinitiativ samtidigt som de minskar kostnaderna - ett verkligt win-win-scenario som jag har sett fler kunder anamma de senaste åren.

Vilka kvalitetskontrollåtgärder är väsentliga för formsprutade delar med två skott?

Har du någonsin tagit emot två formsprutade detaljer och upptäckt färgblödning, felinriktning eller inkonsekvent materialbindning? Frustrationen över att behöva kassera en hel produktionskörning på grund av kvalitetsproblem kan få projektets tidslinjer att spåra ur och öka kostnaderna avsevärt. Dessa problem blir särskilt kritiska när man tillverkar komplexa komponenter med hög precision.

Effektiv kvalitetskontroll för formsprutade detaljer kräver en heltäckande metod som omfattar materialprovning, processvalidering, visuell inspektion, dimensionsverifiering, provning av bindningsstyrka och funktionsprovning. När dessa åtgärder genomförs systematiskt under hela produktionen säkerställer de en jämn kvalitet och prestanda på detaljerna.

Grunden för kvalitetskontroll för tvåpunktsgjutning

Kvalitetskontroll för formsprutning med två skott börjar långt innan produktionen startar. Jag har lett otaliga tillverkningsprojekt och anser att ett robust kvalitetskontrollsystem är avgörande för att uppnå konsekventa resultat. De unika utmaningarna med formsprutning med två skott - att hantera flera material, säkerställa korrekt vidhäftning och upprätthålla dimensionsstabilitet mellan skotten - kräver specialiserade kvalitetsåtgärder.

Test av materialkompatibilitet

Innan produktionen påbörjas är det viktigt med noggranna tester av materialkompatibiliteten. Framgången för gjutning med två skott beror starkt på hur väl olika material binder ihop. Vi utför vanligtvis flera tester:

- Adhesionstest för att verifiera materialets bindningsstyrka

- Analys av kemisk kompatibilitet för att förhindra biverkningar

- Test av termisk expansion för att säkerställa att materialen inte separerar under kylning

- Verifiering av smältflödesindex för att bekräfta korrekt flödesbeteende

Dessa tester hjälper till att identifiera potentiella problem innan de dyker upp i produktionen. När vi arbetade med en kund inom medicinteknik upptäckte vi till exempel att den ursprungligen specificerade TPE:n inte skulle binda ordentligt till polykarbonatsubstratet. Genom att identifiera detta under testning snarare än produktion sparade vi betydande tid och resurser.

Processvalidering och dokumentation

Den valideringsprocess8 för two shot-gjutning kräver mer omfattande dokumentation än standardformsprutning. Som ett minimum bör din validering omfatta:

| Dokumentationselement | Syfte | Kritiska parametrar |

|---|---|---|

| Första artikeln Inspektion | Verifierar den initiala produktionskvaliteten | Mått, utseende, limning |

| Blad med processparametrar | Dokumenterar optimala maskininställningar | Temperaturer, tryck, tider |

| Certifiering av material | Bekräftar materialspecifikationer | Materialegenskaper, partinummer |

| Plan för kvalitetskontroll | Beskriver inspektionsförfaranden | Provtagningsfrekvens, acceptanskriterier |

Korrekt validering säkerställer repeterbarhet och ger en referenspunkt vid felsökning av kvalitetsproblem. Jag rekommenderar alltid mina kunder att dokumentera processen i detalj, särskilt när det gäller komplexa applikationer med två skott.

Åtgärder för kvalitetskontroll under processens gång

Protokoll för visuell inspektion

Visuell inspektion är fortfarande ett av de mest effektiva verktygen för kvalitetskontroll. För gjutna delar med två skott bör visuella inspektioner fokusera på:

- Gränsytor mellan material för korrekt vidhäftning

- Utvärdering av färgkonsistens och färgblödning

- Ytdefekter, t.ex. flödeslinjer, sjunkmärken och brännmärken

- Flash eller överflöd vid materialgränser

- Korrekt uppriktning mellan första och andra skottkomponenterna

Automatiserade visionsystem kan vara till hjälp, men utbildade inspektörer är ovärderliga när det gäller att identifiera subtila defekter som maskinerna kanske missar. Vi har infört standardiserade ljusförhållanden vid inspektioner och omfattande visuella defektkataloger för att förbättra enhetligheten.

Verifiering av dimensioner

Måttnoggrannhet vid tvåstegsformning innebär unika utmaningar eftersom den andra gjutningen kan påverka måtten på den första gjutningen. Viktiga verifieringsmetoder inkluderar:

- Koordinatmätmaskiner (CMM) - För exakt mätning av kritiska dimensioner

- Optiska komparatorer - För att kontrollera att komponenterna är korrekt uppriktade

- 3D-skanning - För komplexa geometrier och jämförelse av hela detaljen med CAD-data

- Go/No-Go-mätare - För snabb verifiering av kritiska egenskaper

Genom att fastställa lämpliga provtagningsfrekvenser baserade på produktionsvolym och detaljens kritiska egenskaper säkerställs en effektiv kvalitetskontroll utan överdrivna tester.

Test av materialbindning

Styrkan i bindningen mellan materialen avgör detaljens strukturella integritet. Vi utför vanligtvis:

- Skalprov för att mäta vidhäftningsstyrkan

- Skjuvprovning vid materialgränssnitt

- Cyklisk utmattningsprovning för delar som utsätts för upprepad belastning

- Stresstestning i miljö (temperatur, fuktighet, UV-exponering)

Dessa tester bör simulera verkliga förhållanden så nära som möjligt. För kunder inom fordonsindustrin har vi utvecklat specialiserade testprotokoll som omfattar temperaturcykling för att verifiera bindningens integritet i olika driftsmiljöer.

Kvalitetssäkring efter produktion

Funktionell testning

Utöver fysiska egenskaper måste två formsprutade delar fungera som avsett i sin applikation. Funktionstestning bör utvärdera:

- Användning av mekaniska funktioner (gångjärn, klämmor, knappar)

- Tätningseffektivitet för packningar eller övergjutna tätningar

- Elektriska egenskaper för delar med ledande element

- Kemikalieresistens för delar som utsätts för lösningsmedel eller andra ämnen

Anpassade testfixturer är ofta det mest effektiva sättet att utvärdera funktionella prestanda på ett konsekvent sätt.

Implementering av statistisk processtyrning

För att upprätthålla kvaliteten under längre produktionskörningar är det ovärderligt att implementera statistisk processtyrning (SPC). För gjutning med två skott inkluderar viktiga SPC-element:

- Styrdiagram för kritiska dimensioner och processparametrar

- Kapabilitetsstudier (Cp, Cpk) för att verifiera processtabilitet

- Trendanalys för att identifiera gradvisa kvalitetsförändringar

- Protokoll för analys av grundorsaker för att åtgärda upptäckta problem

Jag har märkt att om man fokuserar SPC-arbetet på de mest kritiska egenskaperna i stället för att försöka övervaka allt, leder det till en effektivare kvalitetskontroll.

Ramverk för ständiga förbättringar

Ett robust system för kvalitetskontroll är inte statiskt. Regelbundna revisioner och förbättringsinitiativ hjälper till att förfina processerna baserat på ackumulerade data. Överväg att implementera:

- Regelbundna kvalitetsrevisioner av leverantörer

- Periodisk granskning av kassationsfrekvenser och orsaker

- Strukturerade förbättringsprojekt inriktade på vanliga brister

- Korsutbildning av kvalitetspersonal för att förbättra enhetligheten i inspektionerna

När en kund upplevde återkommande problem med flash vid materialgränssnitt genomförde vårt kvalitetsteam ett fokuserat förbättringsprojekt som minskade defektfrekvensen med 68% genom enkla verktygsmodifieringar och justeringar av processparametrar.

Hur förbättrar formsprutning med två skott produkthållbarhet i medicintekniska produkter?

Har du någonsin hanterat en medicinteknisk produkt som kändes bräcklig eller hade delar som verkade kunna gå sönder under kritisk användning? Eller har du kanske sett hur snabbt viss medicinsk utrustning försämras under de tuffa förhållanden som råder vid rutinmässig sterilisering och daglig hantering? Denna växande utmaning påverkar patientsäkerheten och driver upp ersättningskostnaderna avsevärt.

Tvåpunktsformsprutning förbättrar dramatiskt hållbarheten hos medicintekniska produkter genom att skapa sömlösa, kemikalieresistenta bindningar mellan olika material utan lim. Denna teknik ger komponenter med riktad flexibilitet och styvhet i exakta områden, vilket resulterar i enheter som tål upprepade steriliseringscykler och daglig hantering samtidigt som den strukturella integriteten bibehålls.

Vetenskapen bakom förbättrad hållbarhet i medicinska tillämpningar

När vi undersöker varför formsprutning med två skott ger överlägsen hållbarhet i medicintekniska produkter måste vi förstå de grundläggande fördelarna som denna process erbjuder. Tekniken skapar en molekylär bindning mellan olika material, vilket eliminerar svaga punkter som vanligtvis finns i monterade komponenter.

Kemisk bindningsbildning under gjutningsprocessen

Hållbarhetsförbättringen börjar på molekylär nivå. Vid tvåstegsformning kyls det första materialet delvis innan det andra materialet tillförs. Detta skapar idealiska förhållanden för att polymerkedjor från båda materialen ska kunna sammanfogas vid gränssnittet. Till skillnad från traditionella monteringsmetoder där två separata komponenter sammanfogas med lim eller mekaniska fästelement, kan intermolekylär diffusion9 skapar en bindning som är nästan lika stark som själva basmaterialet.

Min erfarenhet av att arbeta med tillverkare av medicintekniska produkter visar att denna bindning på molekylnivå är avgörande när produkterna måste klara hundratals steriliseringscykler. Traditionella bindningsmetoder misslyckas ofta under dessa förhållanden, medan två sprutformade delar bibehåller sin integritet betydligt längre.

Strategier för materialkombinationer för optimal prestanda

Strategisk kombination av material ger förbättrad hållbarhet i medicinska tillämpningar. Så här hanterar olika kombinationer specifika hållbarhetsutmaningar:

| Materialkombination | Hållbarhet Fördel | Vanliga medicinska tillämpningar |

|---|---|---|

| Styv plast + TPE | Slagtålighet med ergonomiskt grepp | Kirurgiska instrument, diagnostiska verktyg |

| PC + silikon | Kemikalieresistens med flexibel tätning | System för vätsketillförsel, andningsutrustning |

| Nylon + TPU | Slitstyrka med dämpning | Ortopediska hjälpmedel, rehabiliteringsutrustning |

| PP + TPE | Steriliseringsstabilitet med taktila element | Laboratorieutrustning, patientövervakningsenheter |

När vi utvecklade ett katetersystem för en kund vid PTSMAKE använde vi en kombination av PC och silikon som ökade produktens tolerans för steriliseringscykeln med 300% jämfört med deras tidigare design som använde limning.

Fördelar med strukturell integritet för kritiska medicinska komponenter

Eliminera stress Koncentrationspunkter

Traditionella monteringsmetoder skapar spänningskoncentrationspunkter där olika komponenter möts. Dessa punkter blir felkällor vid upprepad användning eller sterilisering. Tvåpunktsgjutning eliminerar dessa svaga punkter genom att skapa homogena övergångar mellan materialen.

Jag har analyserat många misslyckade medicintekniska produkter genom åren, och cirka 70% av misslyckandena inträffar vid dessa materialövergångspunkter när traditionella monteringsmetoder används. Gjutning med två skott eliminerar praktiskt taget detta felläge.

Zoner för kontrollerad flexibilitet och styvhet

En av de mest värdefulla aspekterna av tvåpunktsgjutning för medicintekniska produkter är möjligheten att skapa exakt definierade zoner med olika mekaniska egenskaper. Detta möjliggör:

- Styva strukturella komponenter som bibehåller dimensionell stabilitet

- Flexibla zoner som absorberar stötar eller ger ergonomiska fördelar

- Soft-touch-ytor för användarkomfort och kontroll

- Övergångar med variabel styvhet som fördelar påfrestningarna jämnt

Dessa kontrollerade egenskapsövergångar är särskilt viktiga i enheter som kirurgiska instrument där exakt kontroll och hållbarhet måste samexistera. Ett pincetthandtag som jag hjälpte till att utforma använde styv polykarbonat för de strukturella elementen med strategiskt placerad TPE-övergjutning för grepp och kontroll, vilket resulterade i en 40% ökning av den användbara livslängden.

Förbättrad hållbarhet i verkliga livet i medicinska tillämpningar

Fallstudie: Intravenösa pumpar och system för vätsketillförsel

System för vätsketillförsel innebär särskilda utmaningar när det gäller hållbarhet på grund av konstant exponering för kemikalier och frekvent rengöring. Tvåskottsgjutning har revolutionerat dessa enheter genom att:

- Skapar sömlösa övergångar mellan styva höljen och flexibla vätskevägar

- Eliminering av läckagepunkter från mekaniska fogar

- Ger kemisk resistens där det behövs utan att kompromissa med flexibiliteten

- Bättre rengörbarhet genom eliminering av sprickor och sömmar

Ett projekt som vi nyligen slutförde för en stor tillverkare av medicinsk utrustning visade tydligt på dessa fördelar. Genom att omforma vätskebanan i IV-pumpen med hjälp av tvåsprängsgjutning i stället för flera monterade komponenter bidrog vi till att förlänga den genomsnittliga livslängden från 18 månader till över 4 år.

Förbättrad motståndskraft mot steriliseringsprocesser

Medicintekniska produkter måste tåla aggressiva steriliseringsprocedurer, t.ex:

- Ångsterilisering i autoklav (121-134°C)

- Etylenoxidgas

- Gammastrålning

- Kemiska steriliseringsmedel som väteperoxid

Två sprutformade delar visar överlägsen motståndskraft mot dessa processer jämfört med monterade komponenter eftersom:

- Det finns inga lim som bryts ned

- Materialgränssnitt separeras inte under termisk cykling

- Den homogena strukturen förhindrar att steriliseringsmedel tränger in

- Skillnader i värmeutvidgning mellan olika material kan hanteras genom materialval

När jag konstruerar komponenter som ska klara dessa tuffa förhållanden rekommenderar jag alltid tvåsprängsgjutning framför traditionella monteringsmetoder när det är möjligt.

Fördelar med miljömässig och ekonomisk hållbarhet

Utöver de omedelbara hållbarhetsfördelarna erbjuder tvåpunktsgjutning viktiga hållbarhetsfördelar vid tillverkning av medicintekniska produkter:

- Minskat avfall genom integrering av komponenter som annars skulle ha tillverkats separat

- Lägre utbytesfrekvens tack vare längre livslängd för enheten

- Eliminering av lim och lösningsmedel som kan utgöra miljöproblem

- Förenklad återvinning i slutet av livscykeln tack vare kompatibla materialval

Dessa fördelar ligger i linje med den växande betoningen på hållbara tillverkningsmetoder inom medicinteknikindustrin, något som vi på PTSMAKE har tagit till oss fullt ut i våra produktionsprocesser.

Lär dig varför materialval är avgörande för framgångsrika gjutningsprojekt med flera material. ↩

Lär dig mer om denna kritiska bindningsmekanism för bättre produktutveckling. ↩

Läs mer om hur detta tillverkningskoncept kan minska dina lagerkostnader med 18-25%. ↩

Den fysiska sammanflätningen av polymerkedjor över materialgränssnitt, avgörande för stark bindning. ↩

Läs mer om detta viktiga bondingkoncept för framgångsrika projekt. ↩

Klicka för att lära dig mer om materialspecifika tekniker för krympningskompensation. ↩

Lär dig hur korrekt formuppriktning påverkar detaljkvaliteten och produktionseffektiviteten. ↩

Läs mer om hur processvalidering säkerställer jämn tillverkningskvalitet och efterlevnad av regelverk. ↩

Klicka här för att se hur denna molekylära process förbättrar prestanda och livslängd för medicintekniska produkter. ↩