Funderar du på polykarbonat för ditt nästa projekt men är osäker på om det kan bearbetas? Många ingenjörsteam kämpar med den här frågan när de väljer material. Jag har sett projekt försenas och budgetar slösas bort när team väljer material utan att förstå deras maskinbearbetningskompatibilitet.

Ja, polykarbonat är mycket bearbetningsbart. Det kan borras, fräsas, svarvas och gängas med standardutrustning för metallbearbetning samtidigt som det ger utmärkt dimensionsstabilitet och bibehåller sin optiska klarhet under bearbetningsprocessen.

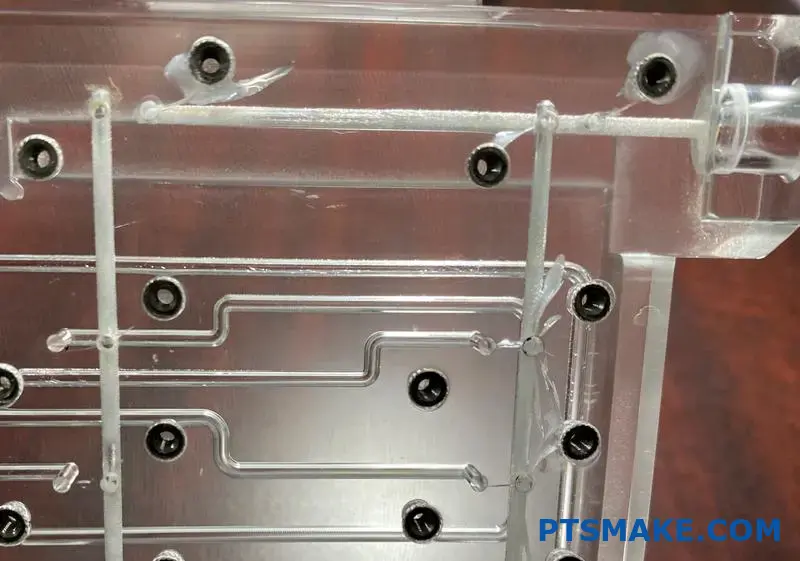

På PTSMAKE bearbetar vi dagligen polykarbonatkomponenter för olika branscher. Denna mångsidiga termoplast erbjuder en bra balans mellan egenskaper som gör den idealisk för precisionsdelar. Om du funderar på polykarbonat för ditt projekt, fortsätt läsa för att lära dig mer om dess bearbetningsegenskaper, bästa praxis och applikationsmöjligheter som kan gynna dina specifika krav.

Är polykarbonat lätt att bearbeta?

Har du någonsin kämpat med att bearbeta polykarbonat, bara för att sluta med smälta kanter, spänningssprickor eller delar som helt enkelt inte uppfyller specifikationerna? Frustrationen över slöseri med material och tid kan vara överväldigande, särskilt när deadlines närmar sig och kunderna väntar.

Polykarbonat är relativt lätt att bearbeta med rätt teknik och verktyg. Även om dess seghet och värmekänslighet innebär utmaningar, ger korrekt kylning, vassa verktyg, måttliga hastigheter och kontrollerade matningshastigheter utmärkta resultat. Jämfört med andra plaster kräver det mer noggrann hantering men erbjuder överlägsen hållbarhet och optisk klarhet.

Förståelse för polykarbonat som ett konstruktionsmaterial

Polykarbonat (PC) sticker ut bland tekniska plaster för sin exceptionella kombination av egenskaper. Eftersom jag har arbetat med otaliga material under min tid på PTSMAKE har jag kommit att uppskatta den unika position som PC har i tillverkningsvärlden. Det erbjuder enastående slagtålighet - 250 gånger starkare än glas och 30 gånger starkare än akryl. Detta gör det idealiskt för applikationer som kräver både transparens och hållbarhet.

Materialet bibehåller sina egenskaper över ett brett temperaturområde (-40°F till 280°F), vilket gör det lämpligt för olika miljöer. Dess naturliga transparens i kombination med utmärkt ljustransmission (88-91%) gör det perfekt för optiska tillämpningar. Men samma egenskaper som gör polykarbonat värdefullt skapar också särskilda utmaningar vid bearbetning.

Fysikaliska egenskaper som påverkar bearbetbarheten

Polykarbonats viskoelastiskt beteende1 direkt påverkar hur det reagerar på bearbetningsoperationer. Detta material har en relativt låg glasomvandlingstemperatur (ca 147°C/297°F), vilket innebär att det lätt kan mjukna under bearbetningen om värmen byggs upp. Så här påverkar dess nyckelegenskaper bearbetningen:

| Fastighet | Värde | Påverkan på maskinbearbetning |

|---|---|---|

| Draghållfasthet | 55-75 MPa | Kräver korrekt verktygsstyvhet |

| Termisk konduktivitet | 0,19-0,22 W/m-K | Dålig värmeavledning kräver kylning |

| Koefficient för termisk expansion | 65-70 × 10^-6/°C | Utmaningar med dimensionell stabilitet |

| Glasövergångstemperatur | 147°C | Risk för deformation på grund av värme |

| Hårdhet (Rockwell) | M70-M75 | Måttligt verktygsslitage |

Dessa egenskaper skapar en dikotomi - polykarbonat är samtidigt tillräckligt hårt för att motstå skärande krafter men tillräckligt känsligt för termisk skada för att kräva noggrann processkontroll.

Jämförelse av PC-bearbetning med andra plaster

Polykarbonat faller i mitten av bearbetbarheten jämfört med andra vanliga tekniska plaster. Baserat på min erfarenhet av olika plastbearbetningsprojekt, här är hur det jämförs:

Lättare att bearbeta än PC

- Acetal (Delrin): Maskinbearbetning som smör med utmärkt dimensionsstabilitet

- HDPE: Mycket förlåtande med låg friktion och enkel spånevakuering

- ABS: God bearbetbarhet med lägre värmekänslighet

Liknande bearbetbarhet som PC

- Nylon: Kräver liknande kylningsöverväganden

- PMMA (Akryl): Liknande verktygskrav men sprödare

Svårare att bearbeta än PC

- PEEK: Kräver högre skärkrafter och specialverktyg

- PEI (Ultem): Högre bearbetningstemperaturer och verktygsslitage

- PTFE (teflon): Svårt på grund av dess deformation under tryck

Viktiga tekniker för framgångsrik PC-bearbetning

Under mina mer än 15 år inom precisionstillverkning har jag utvecklat specifika metoder för att arbeta med polykarbonat. Dessa tekniker förbättrar resultaten avsevärt:

Strategier för kylning

Den främsta regeln vid bearbetning av polykarbonat är effektiv kylning. Tryckluftskylning fungerar bra för lätta skärningar, medan dimkylning med vattenlösliga kylmedel är att föredra för djupare bearbetningar. Översvämningskylning bör undvikas eftersom det kan orsaka spänningssprickor på grund av termisk chock.

Val och förberedelse av verktyg

Vassa skäreggar är avgörande. Jag rekommenderar hårdmetallverktyg med polerade skärytor och avlastningsvinklar på 15-20 grader. Vid borrning förhindrar specialiserade plastborrar med brantare spetsvinklar (90-118°) att de griper tag och flisar sig.

Överväganden om hastighet och matning

För bästa resultat med polykarbonat följer jag dessa riktlinjer:

- Skärhastigheter: 500-1000 ft/min (lägre än för mjukare plaster)

- Matningshastigheter: Måttlig till hög för att förhindra värmeuppbyggnad

- Djupgående skärning: Flera ljuspassager snarare än enstaka djupa snitt

- Varvtal för borrning: 300-1500 varv/min beroende på håldiameter

Dessa parametrar hjälper till att upprätthålla balansen mellan effektiv materialavverkning och undvikande av värmerelaterade problem som smältning eller spänning.

Gemensamma utmaningar och lösningar

Trots korrekta tekniker kvarstår vissa utmaningar vid bearbetning av polykarbonat:

Smältning av kanter: Uppstår ofta under routing eller höghastighetsoperationer. Lösning: Vassa verktyg, korrekt kylning och ökade matningshastigheter i förhållande till hastigheten.

Spänningssprickor: Uppträder timmar eller dagar efter bearbetningen. Lösning: Glödga delarna före slutbearbetning och använd rätt verktygsgeometri.

Chipping: Särskilt vanligt vid ingångs-/utgångspunkter under borrning. Lösning: Använd stödmaterial och specialiserade borrgeometrier.

Dimensionell instabilitet: Delar kan bli skeva efter bearbetning. Lösning: Ge möjlighet till avspänning mellan grovbearbetning och slutbearbetning.

På PTSMAKE har vi utvecklat specialiserade fixturer och bearbetningsprotokoll för att hantera dessa utmaningar, vilket säkerställer jämn kvalitet även för de mest krävande polykarbonatkomponenterna.

Vad är fördelen med polykarbonat?

Har du någonsin kämpat för att hitta ett material som kombinerar exceptionell hållbarhet med optisk klarhet? Eller letat efter något som kan stå emot extrema stötar och temperaturer utan att det kostar skjortan? Att välja det perfekta materialet för kritiska applikationer kan vara en överväldigande utmaning.

Polykarbonat erbjuder enastående fördelar som exceptionell slagtålighet (250 gånger starkare än glas), optisk klarhet (89% ljustransmission), temperaturstabilitet (-40°F till 280°F), lättviktsegenskaper, designflexibilitet och kostnadseffektivitet för olika industriella tillämpningar.

Anmärkningsvärd slagtålighet

Polykarbonats mest imponerande egenskap är dess extraordinära slagtålighet. Denna tekniska termoplast kan motstå krafter som skulle splittra eller spricka andra material som glas eller akryl. Med slaghållfasthet ungefär 250 gånger större än glas och 30 gånger större än akryl, sticker polykarbonat ut som ett exceptionellt val för applikationer som kräver hållbarhet.

Enligt min erfarenhet av att arbeta med tillverkare i olika branscher gör denna egenskap polykarbonat perfekt för säkerhetsutrustning, maskinskydd och skyddsbarriärer. På PTSMAKE har vi implementerat polykarbonat i många projekt där slagtålighet var kritisk, till exempel skyddshöljen för industrimaskiner och komponenter för fordonsapplikationer.

Verkliga tillämpningar för slagtålighet

- Säkerhetssköldar: Används i industriella miljöer för att skydda arbetare från flygande skräp

- Skottsäkra fönster: Används i säkerhetsfordon och byggnader

- Sportutrustning: Används i ansiktsskydd och skyddsutrustning för hockey

- Maskinskydd: Förhindrar personskador samtidigt som driftskomponenterna är synliga

Optisk klarhet och ljusöverföring

En annan betydande fördel med polykarbonat är dess imponerande optiska klarhet. Med ljusöverföringshastigheter på cirka 89%, polykarbonat ger glasliknande transparens. Denna egenskap gör den lämplig för applikationer där synlighet är avgörande samtidigt som hållfasthetskraven upprätthålls.

Materialets förmåga att släppa igenom ljus utan betydande förvrängning gör det utmärkt för dioptriska tillämpningar2 såsom linser, ljusspridare och transparenta lock. När vi bearbetar polykarbonatdelar på PTSMAKE, tas särskild försiktighet för att bibehålla denna optiska klarhet genom korrekta verktygs- och efterbehandlingsprocesser.

Temperaturstabilitet

Polykarbonat uppvisar exceptionell termisk stabilitet över ett brett temperaturområde. Det klarar temperaturer från cirka -40 °F (-40 °C) till 280 °F (138 °C) utan betydande försämring av de mekaniska egenskaperna. Detta gör den lämplig för applikationer som utsätts för varierande eller extrema temperaturer.

Jämförelse av temperaturprestanda

| Material | Nedre temperaturgräns | Övre temperaturgräns | Värme Avböjningstemperatur |

|---|---|---|---|

| Polykarbonat | -40°F (-40°C) | 280°F (138°C) | 132°C (270°F) |

| Akryl | -20°C (-4°F) | 82°C (180°F) | 88°C (190°F) |

| ABS | -20°C (-4°F) | 80°C (176°F) | 88°C (190°F) |

| Glas | Extremt låg | 800°F+ (427°C+) | N/A |

Denna temperaturstabilitet är särskilt värdefull i fordonskomponenter, elektroniska höljen och utomhuskapslingar. Jag har sett polykarbonat prestera exceptionellt bra i utmanande miljöer där temperaturfluktuationer skulle få andra material att misslyckas.

Egenskaper för lättvikt

Polykarbonat erbjuder betydande viktfördelar jämfört med traditionella material som glas. Med en densitet på cirka 1,2 g/cm³ är det mindre än hälften så tungt som glas, som vanligtvis har en densitet på cirka 2,5 g/cm³. Denna viktreduktion är avgörande för:

- Minskade transportkostnader

- Förbättrad bränsleeffektivitet i fordonsapplikationer

- Förenklade installationsprocesser

- Minskande krav på strukturell belastning

Dessa lättviktsegenskaper gör polykarbonat särskilt attraktivt för transporttillämpningar, bärbara enheter och stora strukturella komponenter där vikten är viktig.

Flexibilitet i designen

En av de mest praktiska fördelarna med polykarbonat är dess anmärkningsvärda designflexibilitet. Materialet kan vara:

- Enkel maskinbearbetning med lämpliga verktyg och kylning

- Termoformas till komplexa former

- Formsprutad med hög precision

- Bockade och formade i rumstemperatur (i arkform)

- Fäst med olika lim- eller svetstekniker

På PTSMAKE utnyttjar vi dessa egenskaper för att hjälpa ingenjörer att skapa komplexa delar som skulle vara svåra eller omöjliga att tillverka med andra material. Materialets förmåga till exakt bearbetning möjliggör snäva toleranser och invecklade funktioner som uppfyller krävande specifikationer.

Kostnadseffektivitet

Även om polykarbonat kan ha en högre initial materialkostnad än vissa alternativ, gör dess totala kostnadseffektivitet det ofta till det mer ekonomiska valet när man överväger:

- Förlängd livslängd tack vare hållbarhet

- Minskad utbytesfrekvens

- Lägre installationskostnader tack vare lägre vikt

- Förenklad tillverkning av komplexa delar

- Potential för konsolidering av delar

I tillverkningsmiljöer leder dessa faktorer ofta till lägre total ägandekostnad jämfört med till synes billigare alternativ som kräver frekventa byten eller mer komplex tillverkning.

UV-beständighet (med rätt tillsatser)

Standardpolykarbonat är känsligt för UV-nedbrytning, vilket kan orsaka gulning och sprödhet över tiden. Men med rätt UV-resistenta tillsatser eller beläggningar kan polykarbonat bibehålla sina egenskaper när de utsätts för solljus. Många polykarbonatprodukter kommer nu med co-extruderade UV-skyddande lager som avsevärt förlänger livslängden utomhus.

Bästa klara plast för bearbetning?

Har du någonsin kämpat med att välja rätt genomskinlig plast för ditt precisionsbearbetningsprojekt? Det kan vara frustrerande att välja ett material som uppfyller alla krav - optisk klarhet, dimensionsstabilitet och maskinbearbetbarhet - när man står inför dussintals alternativ med förvirrande tekniska specifikationer.

För bearbetningsapplikationer som kräver optisk klarhet utmärker sig polykarbonat (PC) som den bästa genomskinliga plasten tack vare sin exceptionella kombination av transparens, slagtålighet och bearbetningsegenskaper. För precisionstillämpningar erbjuder akryl (PMMA) överlägsen optisk klarhet, medan PETG är ett kostnadseffektivt alternativ för mindre krävande projekt.

Jämförelse av de bästa klara plasterna för maskinbearbetning

När man väljer genomskinlig plast för bearbetning är det viktigt att förstå de specifika egenskaperna och prestandan hos varje material. Efter att ha arbetat med hundratals olika tillverkningsprojekt har jag kommit fram till att det "bästa" materialet alltid beror på dina specifika applikationskrav.

Polykarbonat (PC): Den mångsidiga prestandan

Polykarbonat har förtjänat sin position som min go-to rekommendation för de flesta klara plastbearbetningsapplikationer. Med sin imponerande 89%-ljustransmission och exceptionella slaghållfasthet (250 gånger högre än för glas) ger den oöverträffad hållbarhet samtidigt som den bibehåller utmärkta optiska egenskaper.

Ur ett bearbetningsperspektiv erbjuder PC flera fördelar:

- Bibehåller dimensionsstabiliteten under komplexa bearbetningsoperationer

- Fungerar bra med både konventionell och CNC-bearbetningsteknik

- Kan borras, fräsas och gängas utan specialverktyg

- Tål måttlig värmeutveckling under bearbetning utan att bli skev

PC är dock inte utan begränsningar. Det är mer känsligt för kemiska angrepp än vissa alternativ, och vissa skärvätskor kan orsaka sprickbildning eller mikrosprickor. På PTSMAKE har vi funnit att användning av specifika kylvätskeformuleringar och upprätthållande av optimala skärhastigheter förhindrar dessa problem.

Akryl (PMMA): Den optiska mästaren

När optisk klarhet är av högsta prioritet överträffar akryl (PMMA) ofta andra alternativ. Med en ljustransmission på 92% och utmärkt UV-beständighet ger den exceptionell klarhet och färgstabilitet över tid.

Akrylbearbetningsegenskaper inkluderar:

- Utmärkt ytfinish direkt från bearbetningsoperationerna

- God dimensionsstabilitet för precisionskomponenter

- Överlägsen gängkvalitet vid gängtappning

- Låg fuktabsorption säkerställer konsekventa egenskaper

De främsta utmaningarna med akrylbearbetning beror på att det är sprött jämfört med PC. Det krävs noggranna matningshastigheter och vassa verktyg för att förhindra flisning eller sprickbildning. Jag har funnit att användning av specialiserade akrylbearbetande pinnfräsar med polerade spår minskar dessa risker avsevärt.

PETG: Det kostnadseffektiva alternativet

För projekt med snävare budgetar men som ändå kräver anständig klarhet erbjuder PETG (Polyethylene Terephthalate Glycol) en praktisk medelväg. Med en ljustransmission på ca 86% och god slagtålighet är det ett lämpligt material för många användningsområden.

Fördelarna med PETG-bearbetning inkluderar:

- Lägre materialkostnad än PC eller premiumakryl

- God bearbetbarhet med standardverktyg

- Kemikalieresistens överlägsen akryl

- Lägre smältpunkt, vilket kräver noggrann hastighetskontroll

Jämförelse av viktiga egenskaper

Här följer en jämförande analys av de vanligaste genomskinliga plasterna som används i bearbetningsapplikationer:

| Material | Ljusöverföring | Slaghållfasthet | Kemisk beständighet | Svårighet vid maskinbearbetning | Relativ kostnad |

|---|---|---|---|---|---|

| Polykarbonat (PC) | 89% | Utmärkt | Måttlig | Medium | Hög |

| Akryl (PMMA) | 92% | Rättvist | Bra (utom lösningsmedel) | Medelhög-Hög | Medium |

| PETG | 86% | Bra | Bra | Låg-Medium | Låg |

| COC/COP | 92% | Rättvist | Utmärkt | Hög | Mycket hög |

| Ultem (PEI) | 85% (bärnstensfärgad) | Mycket bra | Utmärkt | Hög | Mycket hög |

Specialiserade applikationer och materialval

Medicinska och livsmedelsrelaterade krav

För applikationer som kräver Biokompatibilitet3 inom medicinteknik eller livsmedelssäkerhet blir materialvalet ännu mer kritiskt. Polykarbonat av medicinsk kvalitet och specifika akrylkvaliteter är FDA-kompatibla och tål steriliseringsprocesser.

På PTSMAKE har vi separata bearbetningsstationer för plast av medicinsk kvalitet för att förhindra korskontaminering och säkerställa att produkterna uppfyller strikta myndighetskrav.

Optiska instrument och linser

För optiska komponenter som kräver exceptionell klarhet och precision erbjuder akryl av optisk kvalitet eller specialmaterial som cyklisk olefinsampolymer (COC) överlägsen prestanda. Dessa material kan bearbetas till extremt snäva toleranser samtidigt som de bibehåller utmärkta optiska egenskaper.

Bearbetningsprocessen skiljer sig avsevärt för optiska applikationer:

- Långsammare skärhastigheter med högpolerade verktyg

- Flera finbearbetningspass med gradvis finare snitt

- Specifika verktygsgeometrier för att minimera påfrestningarna på materialet

- Flampolering som tillval för att uppnå ytor av optisk kvalitet

Elektroniska kapslingar och displayer

För elektroniska höljen och displayer rekommenderar jag vanligtvis polykarbonat på grund av dess kombination av klarhet, slagtålighet och flamskyddsegenskaper (vid användning av FR-kvaliteter). Dess goda elektriska isoleringsegenskaper gör den idealisk för dessa applikationer.

Bearbetningstekniker för genomskinlig plast

Oavsett materialval ger vissa bearbetningstekniker genomgående bättre resultat med genomskinlig plast:

- Använd vassa verktyg: Slöa verktyg genererar överdriven värme och kan orsaka smältning eller krackelering

- Bibehålla lämpliga hastigheter och matningar: Generellt långsammare än metaller men tillräckligt snabbt för att förhindra smältning

- Applicera tillräcklig kylning: Luftkylning för lätta operationer, dimkylning för mer aggressiva skärningar

- Beakta termisk expansion: Tillåt materialrörelser under bearbetningen

- Stöd för tunna sektioner: Förhindrar vibrationer och skakningar som kan leda till sprickbildning

Slutliga överväganden för materialval

När du gör ditt slutliga materialval rekommenderar jag att du väger in dessa faktorer:

- Krav för ansökan: Vilken nivå av klarhet, slagtålighet och kemisk exponering kommer delen att utsättas för?

- Budgetrestriktioner: Är premiumprestanda för PC eller specialmaterial motiverat för din applikation?

- Produktionsvolym: Kommer materialet att bearbetas endast för prototyper, eller är det för löpande produktion?

- Sekundära operationer: Kommer detaljen att kräva limning, polering eller annan efterbearbetning?

Min erfarenhet av att arbeta med kunder i olika branscher visar att en tydlig definition av dessa krav på förhand sparar avsevärd tid och kostnader under tillverkningsprocessen.

Bearbetning av akryl mot polykarbonat?

Har du någonsin haft svårt att välja mellan akryl och polykarbonat för ditt maskinbearbetningsprojekt? Har du sett dina perfekt utformade delar spricka under bearbetningen eller gå sönder under användning för att du valt fel plastmaterial? Förvirringen mellan dessa material som ser likadana ut kan leda till kostsamma misstag och projektförseningar.

Vid bearbetning av akryl kontra polykarbonat är akryl lättare att bearbeta med bättre optisk klarhet men är sprödare, medan polykarbonat erbjuder överlägsen slagtålighet och hållbarhet men kräver noggrann bearbetning för att förhindra smältning. Ditt val beror på om du prioriterar estetik och bearbetningsbarhet (akryl) eller styrka och hållbarhet (polykarbonat).

Viktiga skillnader i bearbetningsegenskaper

Efter att ha arbetat mycket med båda materialen i kundanpassade tillverkningsprojekt har jag utvecklat en djup förståelse för hur varje material beter sig under bearbetningsprocessen. De grundläggande skillnaderna i deras molekylära struktur påverkar direkt hur de reagerar på skärverktyg och värme.

Skärande egenskaper

Akryl (PMMA) bearbetas på ett utmärkt sätt - det skär rent med minimal ansträngning och ger skarpa kanter och utmärkt ytfinish. Materialet skär ungefär som en hård ost, med flisor som bryts bort på ett snyggt sätt. Detta gör akryl idealiskt för invecklade mönster där exakta detaljer är kritiska.

Polykarbonat (PC) innebär däremot fler utmaningar. Dess otroliga seghet innebär att skärverktygen måste arbeta hårdare, vilket genererar mer friktion och värme. Materialet har en tendens att tugga upp4 under bearbetningen, vilket kan orsaka verktygsbindning och dålig ytfinish om bearbetningsparametrarna inte är korrekt justerade.

Värmekänslighet

Temperaturhanteringen är avgörande vid bearbetning av dessa material:

Akryl: Har högre värmebeständighet under bearbetning med en glasomvandlingstemperatur på ca 105°C (221°F). Det är mindre sannolikt att det deformeras av friktionsvärme men mer benäget att spricka om verktygen är slöa eller matningshastigheterna är för aggressiva.

Polykarbonat: Med en lägre glasomvandlingstemperatur (ca 147°C/297°F) är polykarbonat mer känsligt för värmerelaterade problem. Det kan snabbt mjukna och smälta under bearbetning om skärhastigheterna är för höga eller kylningen otillräcklig.

Verktygsval och inställningar

Min erfarenhet från PTSMAKE visar att rätt val av verktyg har en dramatisk inverkan på resultatet:

| Parameter | Akryl | Polykarbonat |

|---|---|---|

| Rekommenderad skärhastighet | 500-1000 m/min | 300-500 m/min |

| Verktygsmaterial | HSS eller hårdmetall | Skarp hårdmetall föredras |

| Användning av kylvätska | Tillval, luftkylning ofta tillräckligt | Starkt rekommenderad |

| Matningshastighet | Kan vara relativt aggressiv | Måste vara måttlig för att förhindra smältning |

| Verktygsgeometri | Standardgeometri fungerar bra | Vassa verktyg med positiva spånvinklar |

Materialbeteende under olika bearbetningsoperationer

Överväganden om fräsning

Vid fräsning av akryl har jag upptäckt att man kan uppnå nästan optiska ytor direkt från fräsen med rätt hastigheter och matningar. Enkelslipade fräsar fungerar ofta bäst eftersom de ger effektiv spånevakuering och förhindrar värmeuppbyggnad.

Vid fräsning av polykarbonat är kylvätskan avgörande. På PTSMAKE har vi uppnått utmärkta resultat genom att använda tryckluftskylning i kombination med lägre spindelhastigheter. Detta förhindrar den karakteristiska smältningen som kan uppstå vid bearbetning av PC-komponenter.

Utmaningar vid borrning

Borrning framhäver de kontrasterande egenskaperna hos dessa material:

Akryl tenderar att flisas och spricka runt borrens utgångspunkter. Jag rekommenderar att du använder specialiserade plastborrkronor med modifierade spetsvinklar (60-90°) och reducerade hastigheter när du närmar dig utloppet.

Polykarbonatets flexibilitet gör det mer förlåtande vid borrning, men dess tendens att gripa tag i borrkronan kan orsaka problem. Peckborrning med frekvent rensning av spånor förhindrar värmeutveckling och ger renare hål.

Kantbearbetning

Efterbearbetning visar på en annan viktig skillnad:

Akrylkanter kan flampoleras för att uppnå glasliknande klarhet - något som är omöjligt med polykarbonat. För PC-delar är mekanisk polering nödvändig, vilket kräver mer arbete och bearbetningstid.

Applikationsspecifika överväganden

Optiska tillämpningar

För optiska komponenter där klarhet är av största vikt har akryl tydliga fördelar. Det överför 92% synligt ljus (jämfört med polykarbonats 88%) och bibehåller exceptionell klarhet över tiden. Detta gör det föredraget för vitriner, arkitektoniska funktioner och optiska linser.

Polykarbonat är fortfarande transparent, men har en lätt gulaktig nyans som blir mer uttalad i tjockare partier. Detta begränsar dess användning i optiska premiumapplikationer trots dess överlägsna slagtålighet.

Strukturella komponenter

Vid konstruktion av bärande komponenter eller komponenter med hög slagtålighet gör polykarbonatens exceptionella seghet (250 gånger högre än glas och 30 gånger högre än akryl) det till det självklara valet. Jag har sett polykarbonatdelar motstå stötar som skulle splittra akryl direkt.

Miljöfaktorer

Tänk på driftsmiljön för din applikation:

- Tillämpningar utomhus: Polykarbonat står emot temperaturväxlingar bättre men kräver UV-stabilisering för att inte gulna

- Kemisk exponering: Akryl är motståndskraftig mot många kemikalier som angriper polykarbonat

- Miljöer med hög påfrestning: Polykarbonats överlägsna utmattningsbeständighet gör det bättre för delar som utsätts för konstant belastning

Kostnadseffektivitetsanalys

Under mina 15+ års erfarenhet har jag funnit att materialval väsentligt påverkar de totala projektkostnaderna utöver bara råvarupriser. Polykarbonat kostar vanligtvis 20-30% mer än akryl, men beräkningen är inte så enkel.

Att akryl är lätt att bearbeta innebär snabbare produktionstider och mindre verktygsslitage, vilket eventuellt kan uppväga dess lägre materialkostnadsfördel för komplexa delar. Samtidigt kan polykarbonatets hållbarhet ge längre livslängd, vilket gör det mer ekonomiskt för vissa applikationer trots högre initialkostnader.

Bearbetning av polykarbonat Hastigheter och matningar?

Har du någonsin sett ditt arbetsstycke i polykarbonat smälta framför ögonen på dig under bearbetningen? Eller upplevt frustrationen över avbrutna kanter och dålig ytfinish trots att du använt vad du trodde var lämpliga inställningar? Dessa problem kan snabbt förvandla ett okomplicerat projekt till en kostsam mardröm.

Vid bearbetning av polykarbonat ligger optimala hastigheter och matningar vanligtvis mellan 500-1000 varv/minut med matningshastigheter på 0,005-0,015 tum per varv. Att använda vassa hårdmetallverktyg, upprätthålla tillräcklig kylning och använda måttliga skärdjup hjälper till att förhindra smältning och flisning samtidigt som det säkerställer kvalitetsresultat.

Förstå förhållandet mellan hastighet och matning för polykarbonat

För att lyckas med bearbetningen av polykarbonat måste man balansera flera kritiska faktorer. Till skillnad från metaller har PC en relativt låg smältpunkt (ca 155°C) och beter sig annorlunda under skärande bearbetning. Enligt min erfarenhet på PTSMAKE är det viktigt att hitta rätt kombination av hastighet och matning för att få ett bra resultat.

Förhållandet mellan skärhastighet och matningshastighet skapar vad jag kallar "PC sweet spot". För hög hastighet leder till att friktionen genererar överdriven värme som smälter materialet. För långsamt kan verktyget gnida i stället för att skära, vilket skapar liknande värmeproblem. Detta termoplastiskt beteende5 gör PC särskilt känslig för bearbetningsparametrar.

Rekommenderade hastighetsområden för olika PC-kvaliteter

Alla polykarbonater är inte lika bra. Kvalitet och tjocklek påverkar bearbetningsparametrarna avsevärt. Här är en uppdelning av rekommenderade skärhastigheter baserat på mitt arbete med olika PC-kvaliteter:

| PC-grad | Tjocklek (mm) | Skärhastighet (SFM) | Varvtalsområde (1/2"-verktyg) |

|---|---|---|---|

| Standard PC | 1-5 | 300-500 | 800-1200 |

| Optisk dator | 1-5 | 250-400 | 600-1000 |

| Flamskyddad PC | 1-5 | 350-550 | 900-1300 |

| Standard PC | 6-12 | 250-450 | 700-1100 |

| Optisk dator | 6-12 | 200-350 | 500-900 |

| Flamskyddad PC | 6-12 | 300-500 | 800-1200 |

Matningshastighetsöverväganden för CNC-bearbetning av polykarbonat

Matningshastigheten - den hastighet med vilken verktyget rör sig genom materialet - är lika viktig som spindelvarvtalet. Jag har funnit att det bästa resultatet uppnås genom att börja med konservativa matningshastigheter och öka gradvis.

För de flesta bearbetningsoperationer i polykarbonat rekommenderar jag:

Matningshastighet vid fräsning

| Typ av operation | Verktygets diameter (mm) | Matningshastighet (mm/min) | Spånbelastning (mm/tand) |

|---|---|---|---|

| Grovbearbetning | 6 | 600-900 | 0.05-0.08 |

| Grovbearbetning | 12 | 900-1200 | 0.08-0.12 |

| Efterbehandling | 6 | 400-700 | 0.03-0.06 |

| Efterbehandling | 12 | 600-900 | 0.05-0.09 |

Matningshastighet vid borrning

| Borrdiameter (mm) | Matningshastighet (mm/min) | Rekommenderat varvtal |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

En sak som jag har lärt mig genom många PC-bearbetningsprojekt är att långsammare matningshastigheter i allmänhet ger bättre ytfinhet, men för långsamma kan orsaka materialuppvärmning. På PTSMAKE börjar vi ofta i den lägre änden av dessa intervall och justerar uppåt baserat på resultaten.

Verktygsvalets inverkan på hastigheter och matningar

Verktygsmaterial, geometri och skick påverkar dramatiskt lämpliga varvtal och matningar. För bearbetning av polykarbonat rekommenderar jag starkt:

- Verktygsmaterial: Hårdmetallverktyg överträffar i allmänhet HSS för PC-bearbetning på grund av bättre värmeavledning och kanthållning

- Skärande kanter: Vassa skäreggar med positiva spånvinklar (10-15°) minskar skärkrafterna

- Flöjträkning: Färre räfflor (2-3) för förbättrad spånevakuering vid djupare skärningar

- Verktygsbeläggningar: Obelagda verktyg är vanligtvis att föredra för PC eftersom de genererar mindre värme

När du använder en högkvalitativ hårdmetallfräs som är särskilt utformad för plast kan du ofta köra i den högre änden av de rekommenderade hastighetsområdena utan problem.

Kylningsstrategier för optimala resultat

Korrekt kylning är kanske den mest kritiska faktorn för framgångsrik bearbetning av polykarbonat. Överdriven värme förstör inte bara arbetsstycket utan kan också skapa inre spänningar som leder till senare fel i detaljen.

Effektiva metoder för kylning

- Tryckluft: Ren, torr luft riktad mot skärzonen fungerar bra för tunna PC-sektioner

- Kylning av dimma: Vattenbaserad kylning med dimma ger utmärkta resultat utan kemiska föroreningar

- Översvämning av kylvätska: Används för tunga arbetsuppgifter, men se till att kylvätskan är kompatibel med PC

- Peck Borrning: För djupare hål, använd peckborrningscykler för att förhindra värmeuppbyggnad

- Programmerade pauser: För längre operationer, programmera korta pauser för att tillåta värmeavledning

Jag har kommit fram till att en kombination av tryckluft och enstaka pauser fungerar bäst för de flesta PC-bearbetningsapplikationer, särskilt för precisionskomponenter.

Tecken på att dina hastigheter och matningar behöver justeras

Om du känner igen när dina bearbetningsparametrar behöver justeras kan du spara både material och tid. Håll utkik efter dessa tecken:

- Smälta kanter: Omedelbar indikator på för hög hastighet eller otillräcklig kylning

- Chipping: Indikerar ofta för aggressiva matningshastigheter eller slöa verktyg

- Luddig ytfinish: Kan tyda på att matningshastigheten är för låg eller att verktyget är slött

- Laddning av verktyg: Materialansamlingar på skäreggar indikerar felaktig spånevakuering

- Skrikande ljud: Högt ljud under kapning innebär vanligtvis för hög hastighet

När dessa problem uppstår brukar jag först minska hastigheten och sedan justera matningshastigheten om det behövs. Små, stegvisa justeringar gör ofta en betydande skillnad i resultatets kvalitet.

Hur förhindrar man spänningssprickor vid PC-bearbetning?

Har du någonsin ägnat timmar åt att noggrant bearbeta en polykarbonatdel, bara för att upptäcka hårfina sprickor som dyker upp dagar senare? Eller sett frustrerat på när dina perfekt designade PC-komponenter utvecklat mystiska sprickor under monteringen? Dessa spänningssprickor kan förvandla lovande projekt till kostsamma misslyckanden.

För att förhindra spänningssprickor vid PC-bearbetning krävs kontrollerade skärparametrar, rätt verktygsval och tillräcklig kylning. Undvik överdriven värmeutveckling genom att använda vassa verktyg, måttliga hastigheter och konsekventa matningar. Tillåt ordentlig avspänning före och efter bearbetningen och genomför gradvis kylning för att förhindra inre spänningar.

Förstå naturen av stresssprickor i PC

Spänningssprickor i polykarbonatkomponenter uppträder inte alltid omedelbart efter bearbetningen. De kan utvecklas timmar, dagar eller till och med veckor senare, vilket gör dem särskilt besvärliga att diagnostisera och förebygga. Dessa sprickor uppstår när interna spänningar i materialet överskrider dess strukturella integritetsgränser.

Polykarbonat är en amorf termoplast som är känd för sin utmärkta slagtålighet och optiska klarhet. Denna mångsidighet kommer dock med känslighet för bearbetningsförhållanden. Under CNC-operationer kan felaktiga tekniker införa eller förstärka inre stressmönster6 i materialet, vilket senare visar sig som synliga sprickor.

I mitt arbete med precisions-PC-komponenter har jag upptäckt att dessa sprickor vanligtvis följer förutsägbara mönster. De uppstår ofta i skarpa hörn, hål eller områden där materialtjockleken förändras abrupt. Att förstå dessa mönster hjälper oss att utveckla effektiva förebyggande strategier.

Vanliga orsaker till spänningssprickor

Flera faktorer bidrar till spänningssprickbildning vid PC-bearbetning:

- Värmeproduktion: Överdriven värme från höghastighetsbearbetning kan skapa termiska spänningsgradienter

- Felaktiga verktyg: Slöa verktyg skapar friktion och värme i stället för rena snitt

- Aggressiva skärparametrar: Om man tar bort för mycket material på en gång uppstår mekanisk stress

- Otillräcklig kylning: Otillräcklig eller inkonsekvent kylning leder till ojämn värmeutvidgning

- Felaktig fastspänning: Överdriven klämkraft ger mekanisk påfrestning innan kapningen påbörjas

Viktiga förebyggande strategier

Optimera skärparametrar

Nyckeln till stressfri PC-bearbetning ligger i att välja lämpliga skärparametrar. På PTSMAKE har vi förfinat dessa parametrar genom omfattande tester:

| Parameter | Rekommenderat intervall | Påverkan på stress |

|---|---|---|

| Skärhastighet | 200-400 SFM | Högre hastigheter ökar värmeutvecklingen |

| Matningshastighet | 0,001-0,005 in/tand | För långsamt orsakar gnidning; för snabbt orsakar rivning |

| Skärdjup | <0,125" per passering | Djupare nedskärningar skapar mer intern stress |

| Vinkel för verktygsspets | 0-5° positiv | Förbättrar spånevakuering och minskar värmen |

Det är särskilt viktigt att hålla en jämn matningshastighet. Om man tvekar eller stannar upp på en plats kan det leda till lokal värmeutveckling, vilket skapar spänningskoncentrationer som leder till sprickor. Jag rekommenderar att man programmerar jämna, kontinuerliga verktygsbanor när det är möjligt.

Välja rätt verktyg

Verktygsvalet har stor betydelse för spänningsbildningen. Enkelslipade pinnfräsar som är speciellt utformade för plast fungerar utmärkt för bearbetning av PC. Dessa verktyg ger:

- Förbättrad spånevakuering

- Minskad friktion och värmeutveckling

- Renare skärning med mindre deformation av materialet

Jag avråder starkt från att använda verktyg avsedda för metaller vid bearbetning av PC. Även om de kan skära i materialet har de vanligtvis en geometri som skapar överdriven friktion och värme, vilket leder till spänningsuppbyggnad.

Implementering av effektiva kylningsstrategier

Korrekt kylning är kanske den mest kritiska aspekten när det gäller att förebygga spänningssprickor. För optimala resultat:

- Använd kylning med tryckluft riktad mot skärzonen

- Undvik flytande kylvätskor som kan orsaka termisk chock

- Implementera kylsystem för dimma med kompatibla smörjmedel

- Tillåt gradvis nedkylning efter att bearbetningen är klar

En teknik som jag har funnit särskilt effektiv är att programmera periodiska "kylpassager" under komplexa operationer. Dessa lätta finbearbetningspass genererar minimal värme samtidigt som de låter tidigare skärningar svalna något.

Överväganden före och efter maskinbearbetning

Förberedelse av material

Stressförebyggande åtgärder börjar redan före första skäret. Tänk på dessa steg före maskinbearbetning:

- Glödgning av rå PC-råvara före bearbetning för att avlasta befintliga spänningar

- Låt materialet acklimatisera sig till butikstemperatur (minst 24 timmar)

- Inspektera för befintliga spänningsmönster använda polariserat ljus när det är möjligt

- Välj lämplig klass av PC för din applikation

Behandling efter maskinbearbetning

Efter bearbetningen är det viktigt med korrekt hantering:

- Tillåt gradvis nedkylning i en temperaturkontrollerad miljö

- Genomför avspänningsglödgning för kritiska komponenter (upphettning till strax under glasövergångstemperaturen och sedan långsam nedkylning)

- Undvik kemisk exponering under kylperioden

- Minimera mekanisk påfrestning vid borttagning och hantering av delar

Miljöfaktorer

Bearbetningsmiljön i sig spelar en roll för uppkomsten av spänningssprickor. Håll en jämn omgivningstemperatur och luftfuktighet i bearbetningsområdet. Temperaturfluktuationer under bearbetningsprocessen kan ge upphov till termiska spänningar som bidrar till sprickbildning.

På PTSMAKE håller vi våra bearbetningsanläggningar vid kontrollerade temperatur- och luftfuktighetsnivåer, särskilt för att säkerställa konsekventa resultat när vi arbetar med känsliga material som polykarbonat.

Åtgärder för kvalitetskontroll

Genom att implementera korrekta inspektionsprotokoll kan man identifiera potentiella spänningsproblem innan de utvecklas till sprickor:

- Visuell inspektion under stark, riktad belysning

- Test med polariserat ljus att avslöja interna stressmönster

- Innehavsperiod 24-48 timmar före slutbesiktning eller montering

- Kontrollerade testförhållanden som replikerar slutanvändarmiljöer

Dessa åtgärder har hjälpt oss att avsevärt minska antalet stressrelaterade fel i kritiska PC-komponenter som vi tillverkar.

Vilka ytbehandlingsalternativ finns för PC-bearbetning?

Har du någonsin kämpat med att uppnå den perfekta finishen på dina PC-bearbetningsprojekt? Har du funderat på vilken ytbehandling som passar bäst för dina polykarbonatkomponenter och sedan blivit överväldigad av motstridiga råd och teknisk jargong?

Ytbehandlingsalternativen för PC-bearbetning omfattar sandblästring, pärlblästring, polering, målning, anodisering, texturering, pulverlackering och kemiska behandlingar. Varje teknik erbjuder unika estetiska och funktionella egenskaper som kan förbättra polykarbonatdelar baserat på specifika applikationskrav.

Förstå alternativen för ytfinish vid PC-bearbetning

När du arbetar med polykarbonatmaterial (PC) i CNC-bearbetning kan den ytfinish du väljer dramatiskt påverka både utseendet och funktionaliteten hos din slutprodukt. PC är en mångsidig termoplast som är känd för sin exceptionella klarhet, slagtålighet och termiska stabilitet, vilket gör den populär i branscher från fordonsindustrin till medicintekniska produkter. Dess verkliga potential förverkligas dock ofta genom lämplig ytfinish.

Alternativ för mekanisk ytfinish

Sandblästring

Sandblästring skapar en enhetlig matt yta på PC-delar genom att fina sandpartiklar med högt tryck skjuts mot ytan. Denna teknik är effektiv:

- Tar bort bearbetningsmärken och ojämnheter i ytan

- Skapar en konsekvent icke-reflekterande yta

- Förbättrar vidhäftningen av färg för efterföljande ytbehandling

- Ger ljusspridningsegenskaper för optiska tillämpningar

På PTSMAKE har jag funnit att sandblästring är särskilt värdefullt för instrumentbrädor och höljen till medicinsk utrustning där det är viktigt att minska bländningen.

Pärlblästring

I likhet med sandblästring, men med runda glaspärlor istället för sand, ger blästring en jämnare och mer förfinad matt yta. Det rundade mediet skapar:

- Ett silkeslent, enhetligt utseende

- Minskad ytjämnhet jämfört med sandblästring

- Mindre aggressiv materialavverkning

- Utmärkt förberedelse av substrat för ytbeläggningar

Denna ytbehandling är idealisk för skåp för konsumentelektronik där en premiumkänsla är avgörande.

Polering

Polering av PC-delar sträcker sig från grundläggande polering till spegelblank finish genom progressiva slipsteg. Den poleringsprogression7 typiskt sett innebär:

- Grov slipning för borttagning av bearbetningsmärken

- Utjämning med medelgrov kornstorlek

- Polering med finkornig slipning

- Slutlig polering med rengöringsmedel

Resultaten kan variera från satin till högglansig spegelfinish, där den senare visar PC:s naturliga optiska klarhet.

Kemiska ytbehandlingar och ytbeläggningar

Målning

Målning av PC-komponenter erbjuder praktiskt taget obegränsade färgalternativ och kan ge:

- UV-skydd för utomhusbruk

- Specifika estetiska krav

- Ytterligare ett lager av skydd

- Möjligheter till anpassad varumärkesprofilering

Moderna färgsystem avsedda för polykarbonat fäster utomordentligt bra när de appliceras korrekt efter lämplig ytbehandling.

Anodiseringsliknande behandlingar

Medan äkta anodisering endast fungerar på metaller som aluminium, finns liknande effektbehandlingar för PC som kan:

- Skapa metalliska utseenden

- Förbättra hårdheten

- Förbättrad reptålighet

- Tillhandahålla dekorativa ytbehandlingar

Dessa behandlingar omfattar specialbeläggningar som efterliknar anodiserade utseenden samtidigt som de arbetar med PC:s polymerstruktur.

Texturering

Ytstrukturering kan appliceras antingen i bearbetningsprocessen eller i efterbearbetningen:

| Metod för texturering | Egenskaper | Vanliga tillämpningar |

|---|---|---|

| EDM-texturering | Exakta, repeterbara mönster | Medicintekniska produkter, greppytor |

| Kemisk texturering | Enhetlig mikrotextur | Optisk diffusion, antireflexbehandlade ytor |

| Lasertexturering | Hög precision, komplexa mönster | Varumärkesprofilering, funktionella egenskaper |

| Manuell texturering | Konstnärliga, unika ytbehandlingar | Kundanpassade projekt, dekorativa element |

Specialiserade ytbehandlingar för PC

Pulverlackering

Även om de traditionellt förknippas med metaller, kan specialiserade pulverlackeringsformuleringar för PC ge:

- Exceptionell hållbarhet

- Kemisk beständighet

- Strukturerade ytor

- Miljöfördelar (inga VOC)

Denna process kräver noggrann temperaturkontroll eftersom PC har lägre värmebeständighet än metaller.

Polering av ånga

Denna kemiska process utsätter PC för lösningsmedelsångor som tillfälligt mjukar upp ytan, vilket gör att ytspänningen skapar en slät, blank yta. Fördelarna inkluderar:

- Optiskt klara ytor

- Borttagning av fina bearbetningsspår

- Förbättrad transparens för delar

- Förbättrad estetisk kvalitet

Jag har sett anmärkningsvärda resultat med ångpolering på medicinska komponenter och bildskärmslock där optisk klarhet är av största vikt.

Antireflexbeläggningar

För optiska tillämpningar kan specialiserade antireflexbeläggningar appliceras på maskinbearbetade PC-delar för att

- Minska bländning

- Förbättra ljusgenomsläppligheten

- Förbättra displayens läsbarhet

- Minimera störningsmönster

Dessa flerskiktsbeläggningar är särskilt värdefulla i instrumentpaneler och medicinsk diagnostisk utrustning.

Välja rätt ytfinish

Valet av lämplig ytfinish för dina PC-bearbetade detaljer beror på flera faktorer:

- Funktionella krav (optisk klarhet, grepp, slitstyrka)

- Estetiska överväganden

- Exponeringsförhållanden i miljön

- Kostnadsbegränsningar

- Produktionsvolym

På PTSMAKE arbetar vi nära kunderna för att fastställa den optimala ytbehandlingsmetoden utifrån deras specifika applikationsbehov. Med vår mer än 15-åriga erfarenhet av PC-bearbetning har vi utvecklat expertis när det gäller att tillämpa dessa olika ytbehandlingar för att uppnå både form och funktion.

Hur säkerställer man måttnoggrannhet vid PC-bearbetning?

Har du någonsin fått PC-bearbetade delar som helt enkelt inte passar ihop som de är designade? Eller ägnat timmar åt att felsöka monteringsproblem bara för att upptäcka att viktiga mått avviker med bara bråkdelar av en millimeter? Felaktiga dimensioner kan förvandla ett lovande projekt till ett frustrerande och kostsamt bakslag.

För att säkerställa måttnoggrannhet vid PC-bearbetning krävs ett heltäckande tillvägagångssätt som omfattar rätt materialval, avancerade verktygsstrategier, temperaturkontroll och noggranna inspektionsprotokoll. Genom att implementera dessa metoder i hela produktionsprocessen kan tillverkarna konsekvent uppnå toleranser så snäva som ±0,05 mm, även med PC:s utmanande egenskaper.

Förstå PC-materialets egenskaper och deras inverkan på måttnoggrannheten

Polykarbonat (PC) utmärker sig bland tekniska plaster för sin exceptionella kombination av styrka, transparens och värmebeständighet. Dessa fördelaktiga egenskaper medför dock särskilda bearbetningsutmaningar som har en direkt inverkan på måttnoggrannheten. Enligt min erfarenhet av att arbeta med olika plastmaterial innebär PC vissa unika överväganden på grund av dess viskoelastiskt beteende8 under bearbetningen.

PC har en relativt hög termisk expansionskoefficient (ca 65-70 × 10^-6/°C), vilket gör det känsligt för dimensionsförändringar vid temperaturfluktuationer. Detta blir särskilt kritiskt vid bearbetning av komplexa delar med snäva toleranser. Materialet uppvisar också spänningsrelaxation efter bearbetning, vilket kan leda till dimensionsförändringar timmar eller till och med dagar efter tillverkningen.

Viktiga materialegenskaper som påverkar måttnoggrannheten vid PC-bearbetning

När jag planerar för måttnoggrannhet med PC tar jag alltid hänsyn till dessa kritiska materialegenskaper:

- Termisk känslighet: PC expanderar och drar ihop sig avsevärt vid temperaturförändringar

- Fuktabsorption: Kan absorbera upp till 0,35% fukt, vilket påverkar måtten

- Intern stress: Högre inre spänning jämfört med många andra plaster

- Hårdhet/Rigiditet: Medelhög till hög styvhet som kan variera med kvalitet och tillsatser

Dessa egenskaper påverkar direkt bearbetningsstrategier, val av verktyg och protokoll för kvalitetskontroll. På PTSMAKE har vi t.ex. utvecklat specifika skärparametrar som tar hänsyn till PC:s termiska känslighet och säkerställer minimal värmeutveckling under bearbetningen.

Optimering av CNC-programmering för PC-komponenter med hög precision

Exakt CNC-programmering är grunden för måttnoggrannhet. Vid PC-bearbetning är standardmetoder ofta otillräckliga på grund av materialets unika egenskaper. Jag har funnit att optimering av följande parametrar gör en avsevärd skillnad:

Överväganden om matningshastighet och skärhastighet

Balansen mellan matningshastighet och skärhastighet är avgörande för PC-bearbetning. För aggressiv skärning genererar överdriven värme, vilket leder till termisk expansion under bearbetningen och oförutsägbar krympning efteråt. Som referens finns här en tabell med rekommenderade parametrar som baseras på vår erfarenhet:

| Typ av operation | Skärhastighet (m/min) | Matningshastighet (mm/varv) | Skärdjup (mm) |

|---|---|---|---|

| Grovbearbetning | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Halvfabrikat | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Efterbehandling | 250-300 | 0.01-0.05 | 0.1-0.5 |

Dessa värden fungerar som utgångspunkter och kan behöva justeras baserat på specifika PC-kvaliteter och maskinkapacitet. Nyckeln är att upprätthålla en jämn värmeutveckling under hela bearbetningsprocessen.

Verktygsbanestrategier för komplexa PC-delar

Planering av verktygsbanor har stor betydelse för måttnoggrannheten, särskilt för komplexa geometrier. Jag rekommenderar:

- Klämfräsning över konventionell fräsning när så är möjligt

- Kontinuerligt engagemang för verktygen för att upprätthålla konsekventa skärkrafter

- Mindre övergångar (15-20% av verktygsdiametern) för slutbearbetning

- Flera efterbehandlingar med minskande skärdjup

Dessa strategier bidrar till att minimera uppbyggnaden av inre spänningar och ger jämnare materialavverkningshastigheter, vilket är viktigt för att bibehålla dimensionsstabiliteten i PC-komponenter.

Avancerat verktygsval för PC-bearbetning

Valet av rätt skärverktyg har stor betydelse för vilka toleranser som kan uppnås. Efter många års experimenterande har jag identifierat flera kritiska faktorer:

Överväganden om verktygsgeometri

För PC-bearbetning har jag funnit att dessa verktygsegenskaper ger överlägsna dimensionella resultat:

- Räfsans vinklar: Positiva rake-vinklar mellan 5° och 15°.

- Avlastningsvinklar: 10° till 15° för att minska friktionen

- Helixvinklar: Högre helixvinklar (35°-45°) för bättre spånevakuering

- Förberedelse av kanter: Vassa men lätt slipade kanter (0,01-0,02 mm radie)

Genom att använda verktyg med dessa specifikationer kan man förhindra materialdeformation som leder till felaktiga dimensioner.

Material och ytbeläggningar för skärande verktyg

Själva skärverktygsmaterialet spelar en avgörande roll för att bibehålla måttnoggrannheten:

- Verktyg i hårdmetall ger den perfekta balansen mellan skärpa och hållbarhet för de flesta PC-applikationer

- Diamantbelagda verktyg utmärkt för högvolymproduktion, med förlängd verktygslivslängd

- PCD (polykristallin diamant) verktyg för de mest krävande precisionskraven

På PTSMAKE har vi ett omfattande verktygsbibliotek som är särskilt optimerat för olika PC-kvaliteter och komponentgeometrier, vilket gör att vi kan välja det perfekta verktyget för varje applikation.

Temperaturkontroll under PC-bearbetning

Temperaturhanteringen är kanske den mest kritiska aspekten när det gäller att säkerställa måttnoggrannhet vid PC-bearbetning. Värmeutveckling under skärande bearbetning kan orsaka lokal expansion, vilket leder till dimensionsfel när detaljen kyls.

Val av kylvätska och appliceringsmetoder

För optimal temperaturkontroll vid PC-bearbetning rekommenderar jag följande tillvägagångssätt:

- Kylning med tryckluft: Effektiv för de flesta operationer utan problem med kontaminering

- System för kylning av dimma: För mer aggressiva skäroperationer

- Översvämning av kylvätska: Endast med vattenlösliga kylvätskor som är kompatibla med PC när maximal kylning krävs

Kylmetoden måste vara konsekvent under hela bearbetningscykeln för att förhindra termiska gradienter över arbetsstycket.

Överväganden om butiksmiljön

Själva bearbetningsmiljön har en betydande inverkan på dimensionerna:

- Stabilitet vid butikstemperatur: Hålls helst inom ±2°C

- Acklimatisering av material: Förvara PC-lagret i produktionsmiljön i 24-48 timmar före maskinbearbetning

- Stabilisering efter maskinbearbetning: Låt delarna uppnå termisk jämvikt före slutbesiktning

På PTSMAKE har vi klimatkontrollerade bearbetningsanläggningar som håller en jämn temperatur och luftfuktighet, vilket eliminerar en viktig källa till dimensionsvariationer i PC-komponenter.

Inspektionsmetoder för PC-bearbetade delar

Robusta inspektionsprotokoll är avgörande för att verifiera måttnoggrannheten i PC-bearbetade detaljer. Jag rekommenderar att man tillämpar en metod i flera steg:

Tekniker för verifiering under processens gång

Att fånga upp dimensionsproblem under bearbetningen sparar tid och minskar kassationen:

- Periodiska kontroller av verktygsoffset för att kompensera för verktygsslitage

- Sondering i maskin för kritiska funktioner

- Inspektion av första artikeln innan du fortsätter med produktionskörningar

Mätteknik efter maskinbearbetning

För slutlig verifiering ger dessa tekniker de mest tillförlitliga resultaten:

- CMM (Coordinate Measuring Machine, koordinatmätmaskin) mätning med lämpligt sondtryck för PC

- Optiska mätsystem för beröringsfri verifiering

- Vision-system för små detaljer och kritiska dimensioner

Vid dokumentation av inspektionsresultat är det viktigt att notera miljöförhållandena vid mättillfället, eftersom PC-dimensionerna varierar med temperaturen.

Vilka efterbearbetningstekniker förbättrar PC-bearbetade delar?

Har du någonsin fått PC-bearbetade detaljer som såg perfekta ut i dimensionerna men som hade grova ytor, synliga verktygsmärken eller helt enkelt inte hade den professionella finish som du förväntade dig? Det är frustrerande när precisionskomponenter uppfyller tekniska specifikationer men saknar den estetiska kvalitet eller funktionella prestanda som krävs för din slutprodukt.

Efterbearbetningstekniker är viktiga för att förbättra PC-bearbetade detaljer genom att förbättra ytfinishen, måttnoggrannheten, de mekaniska egenskaperna och det visuella utseendet. Metoder som gradning, polering, värmebehandling och beläggningsapplikationer omvandlar råa maskinbearbetade komponenter till högpresterande, marknadsklara delar som uppfyller både funktionella och estetiska krav.

Förstå betydelsen av efterbearbetning för PC-delar

Polykarbonat (PC) är en exceptionell teknisk plast som erbjuder enastående slagtålighet, optisk klarhet och termisk stabilitet. Men när PC-delar bearbetas kräver de ofta ytterligare efterbehandlingssteg för att uppnå sin fulla potential. I min erfarenhet av att arbeta med precisionstillverkning har jag funnit att korrekt efterbearbetning dramatiskt kan förbättra både de funktionella egenskaperna och det estetiska tilltalet hos PC-bearbetade komponenter.

Råmaterialet från CNC-maskiner är visserligen måttnoggrannt, men uppvisar ofta verktygsmärken, grader och ytinkonsekvenser som kan försämra detaljens prestanda. Efterbearbetning överbryggar detta gap mellan maskinbearbetning och applikationsberedskap. Delar som genomgår korrekt efterbehandling ser inte bara mer professionella ut utan presterar också bättre i sina avsedda applikationer.

Vanliga utmaningar med nybearbetade PC-delar

PC-material ger unika utmaningar under bearbetningen som ofta kräver efterbearbetning:

- Imperfektioner i ytan: PC tenderar att utveckla mikroskrap och verktygsmärken som kan påverka den optiska klarheten

- Stressmarkeringar: Inre påfrestningar kan skapa synlig blekning eller krackelering

- Burrar och blixtar: Vassa kanter som bildas vid skärande bearbetning

- Inkonsekvenser i dimensionerna: Lätt skevhet eller problem med värmeutvidgning

- Avsaknad av estetisk tilltalande: Oavslutat utseende olämpligt för konsumentprodukter

Dessa frågor blir särskilt problematiska i branscher där utseende och prestanda är lika viktiga, t.ex. medicintekniska produkter, konsumentelektronik och fordonskomponenter.

Viktiga tekniker för efterbearbetning av PC-bearbetade detaljer

Mekaniska efterbehandlingsmetoder

Avgradning och kantbehandling

Avgradning är vanligtvis det första efterbearbetningssteget för PC-detaljer. Denna process avlägsnar de skarpa kanter och grader som skapats under bearbetningen. Vi använder flera metoder på PTSMAKE:

- Manuell avgradning med specialverktyg

- Tumblingsavgradning med hjälp av slipmedel

- Termisk avgradning för komplexa invändiga detaljer

- Vibrerande efterbehandling9 med keramik- eller plastmedia

Kantbehandling går längre än att bara avlägsna grader och skapar kontrollerade radier eller avfasningar som förbättrar både säkerheten och hållbarheten. För PC-delar som används i medicinska applikationer förhindrar korrekt bearbetade kanter partikelbildning och förbättrar steriliseringseffekten.

Polering och ytförädling

Polering förändrar ytkvaliteten på PC-bearbetade detaljer och är avgörande för applikationer som kräver optisk klarhet eller estetiskt tilltalande utseende:

| Poleringsmetod | Används bäst för | Uppnådd ytfinish |

|---|---|---|

| Mekanisk polering | Allmän ytförbättring | Ra 0,2-0,8 μm |

| Polering med diamant | Optiska komponenter | Ra <0,1 μm |

| Polering av ånga | Komplexa geometrier | Spegelblank yta |

| Flampolering | Tjocka sektioner | Glaserat utseende |

För transparenta PC-komponenter kan man genom progressiv polering med allt finare slipmedel uppnå ytor av nästan optisk kvalitet. I mina projekt med instrumentlinser kombinerar vi ofta mekaniska poleringstekniker och ångpolering för att få bästa möjliga resultat.

Kemiska behandlingar

Kemiska behandlingar erbjuder unika ytbehandlingsmöjligheter för PC-delar som mekaniska metoder inte kan uppnå på egen hand:

Utjämning med lösningsmedel

Denna teknik använder kontrollerad exponering för kompatibla lösningsmedel för att smälta det yttre skiktet av PC-materialet något, vilket gör att ytspänningen skapar en jämn finish. Viktiga överväganden inkluderar:

- Val av lösningsmedel (vanligen metylenklorid eller acetonbaserade lösningar)

- Exponeringstid (mäts vanligen i sekunder)

- Krav på ventilation

- Efterlevnad av miljölagstiftningen

Polering av ånga

Vapor polishing gör lösningsmedelsglättning till en mer kontrollerad process:

- Delarna är upphängda i en kammare

- Lösningsmedelsångan cirkulerar vid kontrollerad temperatur

- Ytan smälter mikroskopiskt och blir mjukare

- Processen avslutas med friskluftscirkulation

Denna teknik är särskilt effektiv för komplexa PC-delar med interna funktioner som mekanisk polering inte kan nå.

Termiska behandlingar

Glödgning

Glödgning minskar inre spänningar i PC-delar som orsakats av bearbetningsoperationer:

- Långsam uppvärmning till strax under glasets övergångstemperatur (ca 150°C)

- Håller under en förutbestämd period (typiskt 1-4 timmar beroende på detaljens tjocklek)

- Mycket långsam kylning (ofta 10-20°C per timme)

Denna process förbättrar avsevärt dimensionsstabiliteten och minskar risken för spänningssprickor i PC-komponenter, vilket är särskilt viktigt för precisionsdetaljer med snäva toleranser.

Beläggningsapplikationer

Den sista kategorin av efterbearbetning omfattar applicering av skyddande eller funktionella beläggningar:

Skyddande ytbeläggningar

Olika beläggningsalternativ förbättrar PC-delarnas prestanda:

- UV-beständiga beläggningar för att förhindra gulfärgning

- Reptåliga hårda beläggningar

- Anti-fog-behandlingar

- Antistatiska beläggningar för elektroniska applikationer

Dekorativa ytbehandlingar

Utöver skydd kan ytbehandlingar förbättra utseendet:

- Metallbeläggningar (vakuummetallisering)

- Färgtoning

- Ytbeläggningar med mjuk beröring

- Texturering för bättre grepp eller visuellt tilltalande

På PTSMAKE har vi utvecklat specialiserade beläggningsprotokoll för våra kunder inom medicin och elektronik som kombinerar estetik med funktionella fördelar som kemisk resistens och biokompatibilitet.

Välja rätt sekvens för efterbearbetning

Det mest effektiva tillvägagångssättet omfattar ofta flera efterbehandlingstekniker som används i rätt ordning. När jag ger råd till kunder överväger jag:

- Krav på slutanvändaren (mekaniska, optiska, estetiska)

- Miljöexponering (UV, kemikalier, temperaturvariationer)

- Krav på regelefterlevnad (medicinsk, kontakt med livsmedel etc.)

- Kostnadsbegränsningar och produktionsvolym

Till exempel kan en typisk sekvens för en transparent PC-komponent av hög kvalitet innebära:

- Avgradning → Glödgning → Progressiv mekanisk polering → Ångpolering → Hårdbeläggning

Kvalitetskontroll för efterbearbetade PC-delar

Efterbehandlingens effektivitet måste verifieras genom lämpliga tester:

- Mätning av ytjämnhet (profilometri)

- Optisk testning för transparenta komponenter

- Dimensionsverifiering (krympning eller skevhet efter processen)

- Stresstestning (särskilt efter glödgning)

- Accelererade åldringstester för belagda delar

Dokumentation av dessa kvalitetsmått säkerställer enhetlighet mellan olika produktionsbatcher och ger värdefulla data för kontinuerlig processförbättring.

Hur väljer man skärverktyg för PC-bearbetningsprojekt?

Har du någonsin kämpat med att välja rätt skärverktyg för ditt PC-bearbetningsprojekt? Har du upplevt dålig ytfinish, för tidigt verktygsslitage eller trasiga bits när du arbetar med polykarbonat? Dessa frustrationer kan kosta dig tid, pengar och projektförseningar.

För att välja rätt skärverktyg för PC-bearbetning måste man balansera materialegenskaper och skärparametrar. De perfekta verktygen har vassa skäreggar, lämpliga beläggningar och en geometri som är särskilt utformad för plast. Genom att använda rätt matningshastigheter, varvtal och kylvätskestrategier maximeras verktygets livslängd och kvalitetsresultaten säkerställs.

Förstå PC-materialegenskaper för verktygsval

Vid val av skärverktyg för bearbetning av polykarbonat (PC) är det viktigt att först förstå materialets unika egenskaper. PC är en termoplastisk polymer med utmärkt slagtålighet, optisk klarhet och dimensionsstabilitet. Det innebär dock särskilda utmaningar vid maskinbearbetning.

PC har en relativt låg smältpunkt (ca 155°C) och kan lätt deformeras10 på grund av värme som genereras under skärande bearbetning. Detta gör att värmehanteringen är avgörande vid val av verktyg. Dessutom kan PC vara klibbigt vid bearbetning, vilket leder till uppbyggd kant på skärverktygen, vilket påverkar ytfinheten och måttnoggrannheten.

Enligt min erfarenhet från många kunder på PTSMAKE ger verktyg som är särskilt utformade för plastbearbetning de bästa resultaten. Dessa verktyg skiljer sig från dem som används för metaller på flera viktiga sätt:

Kritiska faktorer för val av skärverktyg för PC

Överväganden om verktygsmaterial

Verktygsmaterialet har stor betydelse för bearbetningsprestanda med polykarbonat. Här är de vanligaste alternativen:

Höghastighetsstål (HSS): Lämpliga för grundläggande PC-bearbetning vid låga hastigheter. Dessa verktyg är kostnadseffektiva men slits snabbare än hårdmetallalternativ.

Solid hårdmetall: Mitt förstahandsval för de flesta PC-bearbetningar. Dessa verktyg har utmärkt slitstyrka och kan hålla skärkanterna vassa längre.

Diamantbelagda verktyg: Idealiska för högproduktionsmiljöer där längre verktygslivslängd motiverar den högre initialkostnaden. Dessa verktyg utmärker sig genom att bibehålla måttnoggrannheten under långa produktionskörningar.

För komplexa PC-komponenter med snäva toleranser brukar jag rekommendera verktyg i solid hårdmetall med specialbeläggningar som minskar friktion och värmeutveckling.

Geometri i framkant

Skärkantgeometrin spelar en avgörande roll för framgångsrik PC-bearbetning:

| Geometri-funktion | Rekommendation för PC | Förmån |

|---|---|---|

| Krökvinkel | Positiv (10° till 20°) | Minskar skärkrafterna och värmeutvecklingen |

| Avlastningsvinkel | 10° till 15°. | Förhindrar gnidning och värmeuppbyggnad |

| Helix-vinkel | Hög (30° till 45°) | Förbättrar spånevakuering |

| Kantskärpa | Mycket skarp | Minimerar deformation och smältning |

En vass skäregg är särskilt viktig för PC-bearbetning. Till skillnad från metaller, där en liten kantradie kan vara fördelaktig, kräver polykarbonat extremt vassa verktyg för att rent klippa materialet snarare än att trycka och deformera det.

Alternativ för flöjtkonfiguration

Antalet räfflor på skärverktyget påverkar spånevakueringen och skärförmågan:

Enkel flöjt: Ger utmärkt spånevakuering men minskad skärningseffektivitet. Bäst för djupa fickoperationer.

Två flöjter: Min rekommendation för de flesta typer av PC-bearbetning. Erbjuder balanserad spånevakuering och skärningseffektivitet.

Tre+ flöjter: Använd endast för finbearbetning vid höga hastigheter och låga skärdjup. Det begränsade spånutrymmet kan orsaka värmeutveckling vid aggressiva skärningar.

Specialiserade skärverktyg för PC-bearbetning

Pinnfräsar utformade för plast

Vid bearbetning av PC-komponenter ger specialiserade plastbearbetande pinnfräsar överlägsna resultat. Dessa verktyg har typiskt följande egenskaper:

- Polerade flänsar för att minska friktion och värme

- Speciella spånvinklar som ger en ren klippning

- Förbättrade spånkanaler för effektiv materialavverkning

Jag har funnit att O-flöjtpinnfräsar fungerar utomordentligt bra för PC-bearbetning. Deras design skapar större spånutrymmen, vilket minskar risken för spånpackning och efterföljande värmeutveckling.

Val av borrkrona

För borrning i PC bör du överväga dessa specialiserade alternativ:

Borr med Brad-spets: Mittpunkten förhindrar vandring, medan sporrarna skär rent i materialet innan de huvudsakliga skäreggarna går i ingrepp.

Plastspecifika spiralborrar: Dessa har modifierad spetsgeometri (ofta 60° istället för standard 118°) och polerade spånor.

Stegövningar: Utmärkt för att skapa hål med försänkningar i en enda operation, vilket minskar risken för sprickbildning.

Specialiserade överfräsar

För kantbearbetning och dekorativa profiler bör du överväga kompressionsöverfräsar. Dessa specialverktyg skär i motsatt riktning på ovansidan och undersidan, vilket förhindrar flisning och delaminering på båda ytorna.

Verktygsbeläggningar och ytbehandlingar

Rätt beläggning kan dramatiskt förbättra verktygens prestanda och livslängd vid PC-bearbetning:

Obelagda verktyg: Acceptabelt för lågvolymsproduktion där verktygskostnaden är av största vikt.

TiN (titannitrid): Ger måttlig förbättring av slitstyrka och värmeavledning.

DLC (diamantliknande kolfiber): Minskar friktionen avsevärt, förhindrar uppbyggnad av kanter och förlänger verktygets livslängd avsevärt. Detta är min rekommendation för medel- till högvolymproduktion av PC.

PTFE och liknande non-stick-beläggningar: Dessa specialbeläggningar minskar friktionen och förhindrar spånsvetsning, vilket är särskilt fördelaktigt vid PC-bearbetning.

Optimering av skärparametrar

Även de bästa skärverktygen går sönder om de körs med felaktiga parametrar. För PC-bearbetning rekommenderar jag:

Skärhastighet: Använd måttliga till höga hastigheter (150-250 m/min) för att bibehålla produktiviteten och samtidigt undvika överdriven värme.

Matningshastighet: Högre matningshastigheter än de som används för metaller hjälper till att förhindra svällning och smältning. En spånmängd på 0,05-0,15 mm per tand fungerar normalt bra.

Skärdjup: Flera grunda passeringar är att föredra framför ett enda djupt snitt, eftersom de genererar mindre värme.

Strategi för kylvätska: Kylning med tryckluft är ofta tillräckligt och förhindrar problem med kemisk interaktion som kan uppstå med flytande kylmedel.

Genom att noggrant välja rätt skärverktyg och optimera dina bearbetningsparametrar uppnår du utmärkta resultat vid bearbetning av polykarbonatkomponenter. På PTSMAKE har vi förfinat dessa metoder under åratal av precisionsbearbetning av PC för kritiska applikationer i flera olika branscher.

Lär dig mer om denna egenskap för att uppnå bättre resultat i dina PC-bearbetningsprojekt. ↩

Klicka här för mer information om ljusböjningsegenskaper i optiska applikationer. ↩

Lär dig mer om denna materialegenskap som avgör säkerheten för medicintekniska produkter. ↩

Lär dig avancerade bearbetningstekniker för att förhindra att materialet fastnar. ↩

Genom att förstå denna egenskap kan man förhindra materialfel under bearbetningen. ↩

Klicka för att lära dig tekniker för spänningsanalys vid plastbearbetning. ↩

Lär dig mer om avancerade poleringstekniker för optisk finish på PC-delar. ↩

Lär dig hur materialbeteende påverkar bearbetningsstrategier och precisionsresultat. ↩

Klicka för en djupgående guide om vibrerande ytbehandlingsteknik för polykarbonat. ↩

Värmeinducerad materialförändring som påverkar dimensioner och egenskaper. ↩