Om du väljer fel material till ditt insugningsrör kan det leda till problem med motorprestanda, värmehantering och minskad bränsleeffektivitet. Många ingenjörer kämpar med detta beslut eftersom materialet har en direkt inverkan på hur luften strömmar in i motorn, vilket påverkar allt från effekt till bränsleförbrukning.

För insugsgrenrör är aluminium i allmänhet det bästa materialvalet på grund av dess utmärkta värmeavledning, lätta egenskaper, goda hållbarhet och kostnadseffektivitet. Kompositmaterial blir alltmer populära för sin viktbesparing och värmeisolering, medan stål väljs när hållbarheten är det viktigaste.

Under mina år på PTSMAKE har jag arbetat med många fordonstillverkare i projekt som rör insugningsgrenrör. Materialvalet handlar alltid om specifika prestandakrav och budgetbegränsningar. Låt mig ta dig igenom de viktigaste tillgängliga alternativen, deras för- och nackdelar och vad som kan vara bäst för just din applikation. Jag kommer också att dela med mig av några insikter om nya material som håller på att förändra spelplanen.

Vad gör ett anpassat insugningsrör?

Har du någonsin undrat varför vissa motorer låter så aggressivt medan andra bara snurrar på? Eller varför den där modifierade bilen bara flög förbi dig på motorvägen trots att den såg likadan ut som din? Skillnaden kan finnas dold under huven, i en komponent som många förbiser: insugsgrenröret.

Ett anpassat insugningsgrenrör förbättrar motorns prestanda genom att optimera luftflödet till cylindrarna. Det kan öka hästkrafterna, förbättra vridmomentet och förbättra gasresponsen jämfört med standardgrenrören. Designändringarna i de anpassade grenrören möjliggör effektivare luftfördelning och bättre bränsleblandning.

Det grundläggande syftet med ett insugningsrör

I grund och botten fungerar ett insugningsrör som motorns andningssystem. Det fördelar luft (eller en luft-bränsleblandning i vissa system) till varje cylinder. Grenröret ansluter gasspjället eller förgasaren till de enskilda insugsportarna i topplocket. Denna till synes enkla komponent spelar en avgörande roll för hur effektivt din motor andas.

I mitt arbete på PTSMAKE har jag på nära håll sett hur utformningen av den här komponenten kan vara avgörande för motorns prestanda. De standardgrenrör som levereras med de flesta fordon är utformade för en balans mellan prestanda, bränsleekonomi, ljudnivåer och tillverkningskostnader. De är universallösningar som fungerar tillfredsställande men sällan utmärker sig inom något särskilt område.

Hur anpassade insugningsrör skiljer sig från lageralternativ

Anpassade insugningsgrenrör är utformade med prestanda som främsta mål. Här är vad som skiljer dem åt:

Optimering av design

Standardgrenrör har ofta kompromisser i sin design för att passa i trånga motorutrymmen eller för att minska produktionskostnaderna. Kundanpassade grenrör kan utformas med idealiska längder, diametrar och plenumvolymer som är specifika för din motors behov.

Den plenumvolym1 - den centrala kammare där luften först kommer in innan den fördelas ut i grenrören - kan vara betydligt större i specialtillverkade grenrör. Detta möjliggör en större luftreservoar, vilket minskar tryckfallet vid höga varvtal.

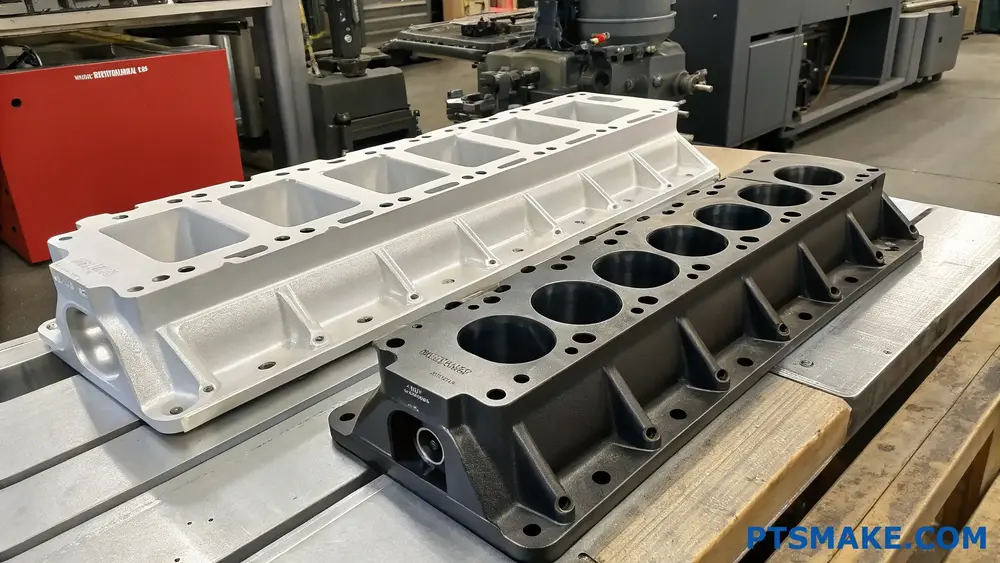

Materiella skillnader

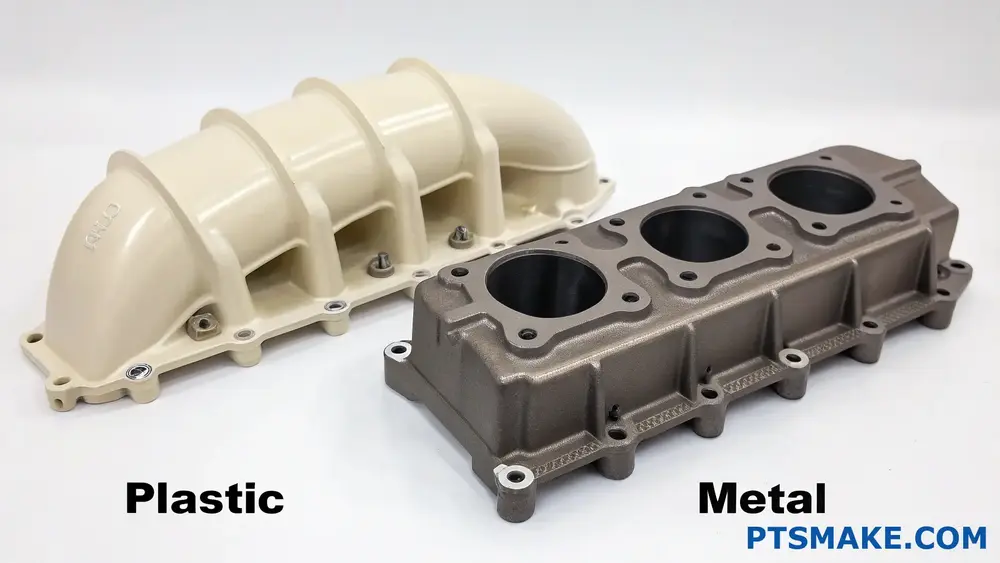

Medan standardgrenrör vanligtvis är tillverkade av plast eller gjuten aluminium för att minska kostnaderna, använder anpassade versioner material som:

| Material | Fördelar | Bäst för |

|---|---|---|

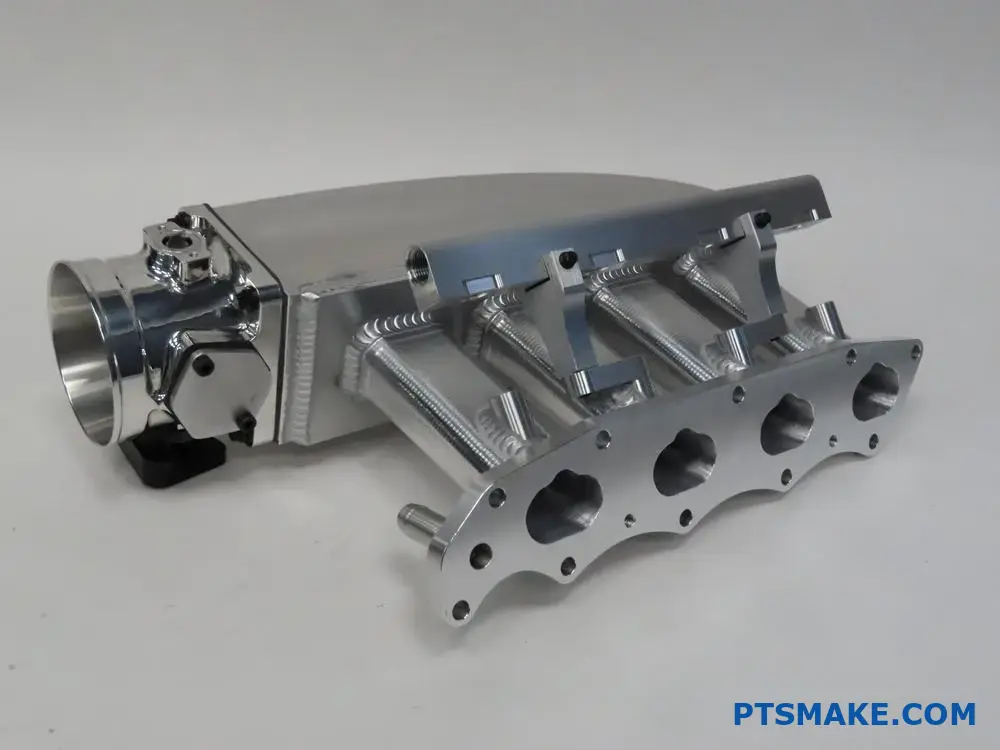

| Billet aluminium | Överlägsen styrka, utmärkt värmeavledning | Högpresterande applikationer |

| Kolfiber | Låg vikt, god värmeisolering | Racingtillämpningar |

| Plåt och metall | Kostnadseffektiv kundanpassning, bra för prototyptillverkning | Specialbyggnader med snäva budgetar |

Materialvalet påverkar inte bara hållbarheten utan även de termiska egenskaperna. Kallare luft är tätare och innehåller mer syre, vilket leder till en kraftfullare förbränning.

Konfiguration av löpare

Runners (enskilda rör som leder till varje cylinder) i specialanpassade grenrör är utformade för specifika effektband:

- Längre löptider: Förbättrat vridmoment vid låga varvtal, perfekt för gatukörning

- Kortare löptider: Ökar hästkrafterna vid höga varvtal, perfekt för racing

- System med variabel längd: Ge det bästa av två världar

Vissa avancerade specialkonstruktioner innehåller hastighetsmagasin vid löparnas ingångar för att jämna ut luftflödesövergångarna, minska turbulensen och förbättra cylinderfyllningseffektiviteten.

Prestandafördelar med anpassade insugningsrör

Ökning av hästkrafter och vridmoment

Enligt min erfarenhet av att arbeta med prestandaentusiaster kan ett väldesignat, anpassat insugningsgrenrör ge effektökningar på mellan 10 och 30 hästkrafter beroende på motor och andra modifieringar. Detta kommer från den förbättrade volymetriska effektiviteten - i huvudsak hur effektivt varje cylinder kan fyllas med luft.

Vridmomentkurvan kan också manipuleras genom grenrörsdesign. Genom att ändra längden på grenrören och volymen i samlingsröret kan effektleveransen skräddarsys för specifika applikationer, oavsett om det handlar om låg effekt för bogsering eller hög effekt för tävlingar.

Gasspjällets respons

Många förare märker en förbättrad gasrespons omedelbart efter att ha installerat ett anpassat grenrör. Detta beror på minskade begränsningar i luftflödesvägen och optimerad utformning av kanalerna som gör att luften kan transporteras mer direkt till cylindrarna.

Ljudkarakteristik

Även om det inte är ett prestandamått i egentlig mening är förändringen i insugsljudet ofta dramatisk med ett anpassat grenrör. Den större plenumvolymen och de jämnare vägarna skapar ett djupare och mer aggressivt insugsljud som många entusiaster uppskattar. Det är det som ger många högpresterande motorer deras distinkta morrande.

Vem behöver ett anpassat insugningsrör?

Inte alla fordon kommer att dra stor nytta av ett anpassat insugningsrör. Baserat på projekt som jag har övervakat är dessa modifieringar mest meningsfulla för:

- Tävlingsfordon där varje hästkraft spelar roll

- Modifierade motorer som har vuxit ur sin standardluftflödeskapacitet

- Specialbyggen där standardgrenrörets design begränsar andra modifieringar

- Motorer med forcerad induktion (turboladdare eller kompressorer) som behöver optimerad luftflödesfördelning

För dagliga förare med i övrigt standardmotorer motiverar ofta inte kostnads-nyttoförhållandet utgiften. Men för dem som bygger prestandainriktade fordon är ett anpassat insugningsgrenrör ofta en av de mest effektiva prestandamodifikationerna för naturligt aspirerade motorer som finns tillgängliga.

Fördelar med insugningsrör av plast

Har du någonsin undrat varför moderna fordon i allt högre grad använder insugningsrör i plast istället för traditionella metallrör? Det är ett skifte som har förändrat motordesignen dramatiskt, men många ifrågasätter fortfarande om plast verkligen kan överträffa de tidstestade metallkomponenterna.

Inloppsgrenrör i plast har flera fördelar jämfört med metallversioner, t.ex. lägre vikt, bättre bränsleeffektivitet, förbättrade luftflödesegenskaper, lägre produktionskostnader och korrosionsbeständighet. De kan dock inte mäta sig med metallgrenrör när det gäller värmebeständighet och hållbarhet under extrema förhållanden.

Viktminskning - en förändring som förändrar spelreglerna

Den största fördelen med insugsgrenrör i plast är den anmärkningsvärda viktminskningen. Beroende på konstruktionens komplexitet väger plastgrenrören vanligtvis 30-50% mindre än sina motsvarigheter i metall. Denna viktskillnad kan verka liten när man tittar på en enskild komponent, men den bidrar avsevärt till ett fordons övergripande strategi för viktreduktion.

I mina projekt på PTSMAKE har jag sett hur en minskning av vikten på ett insugningsrör med bara några kilo kan skapa en kaskad av fördelar i hela fordonskonstruktionen. Ingenjörer kan uppnå bättre viktfördelning, förbättrad bränsleeffektivitet och förbättrad prestanda utan att kompromissa med den strukturella integriteten.

Viktbesparingar i verkligheten

För att sätta detta i perspektiv kan man göra följande viktjämförelser:

| Material | Genomsnittlig vikt | Skillnad i procent |

|---|---|---|

| Förgreningsrör av aluminium | 15-20 lbs (6,8-9,1 kg) | Baslinje |

| Fördelningsrör av plast | 5-10 lbs (2,3-4,5 kg) | 50-60% tändare |

Denna viktminskning påverkar direkt fordonets prestanda och effektivitetsmått som konsumenter och tillsynsmyndigheter bryr sig om.

Egenskaper för värmeisolering

Inloppsgrenrör av plast ger överlägsen värmeisolering jämfört med metallversioner. Denna isolering håller den inkommande luften svalare, vilket är avgörande för motorns prestanda. Kallare luft är tätare och innehåller fler syremolekyler per volym, vilket ger en effektivare förbränning.

När jag arbetar med fordonsingenjörer lyfter de ofta fram denna termiska fördel som en viktig fördel. Den värmeisoleringskoefficient2 av högvärdig teknisk plast kan vara 500-1000 gånger högre än aluminium, vilket resulterar i 10-15°C kallare insugsluftstemperaturer i förbränningskammaren.

Fördelar med produktionskostnader

Ur ett tillverkningsperspektiv ger plastförgreningsrör betydande kostnadsfördelar:

- Lägre materialkostnader - Tekniska plaster, trots att de är sofistikerade material, kostar i allmänhet mindre än aluminium eller andra metaller när man tittar på den totala produktionsekvationen.

- Förenklad produktionsprocess - Formsprutning möjliggör komplexa former i en enda process, vilket eliminerar flera monteringssteg.

- Minskade krav på efterbehandling - Plastdetaljer kräver vanligtvis minimal efterbearbetning jämfört med gjutna metallkomponenter.

På PTSMAKE kan vi med vår kapacitet för formsprutning av plast tillverka komplexa grenrörsdesigner i ett enda steg, vilket dramatiskt minskar produktionstiden och monteringskostnaderna för våra kunder.

Flexibilitet i designen

Den designfrihet som plastgrenrör erbjuder är kanske den mest underskattade fördelen med dem. Med formsprutningsteknik kan konstruktörer skapa komplexa geometrier som skulle vara extremt svåra eller oöverkomligt dyra med metallgjutning eller tillverkning.

Denna flexibilitet gör det möjligt:

- Mjukare interna flödeskanaler

- Optimerad design av löpare

- Integrerade funktioner och monteringspunkter

- Variabla väggtjocklekar för styrka där det behövs

Jag har arbetat med designteam som helt omprövat sina koncept för insugningsgrenrör när de befriats från metalltillverkningens begränsningar. Möjligheten att skapa organiska, flödesoptimerade interna passager har lett till prestandaförbättringar som helt enkelt inte var möjliga med traditionella metallkonstruktioner.

Buller- och vibrationsdämpande

En annan viktig fördel med grenrör av plast är deras naturliga förmåga att dämpa buller och vibrationer. Materialegenskaperna hos konstruerade plaster absorberar vibrationer i stället för att överföra dem, till skillnad från metaller som kan resonera och förstärka dessa störningar.

Denna dämpande effekt bidrar till:

- Tystare motordrift

- Minskat buller i passagerarutrymmet

- Mindre belastning på anslutande komponenter

- Förbättrade övergripande NVH-egenskaper (buller, vibrationer, hårdhet)

Våra kunder inom fordonsindustrin kommenterar ofta hur plastgrenrör har hjälpt dem att uppfylla allt strängare bullerkrav utan att behöva lägga till separata dämpningssystem.

Motståndskraft mot korrosion

Till skillnad från metallgrenrör som kan korrodera med tiden på grund av värme, fukt och olika kemikalier som finns i motorns miljö, är plastgrenrör praktiskt taget okänsliga för korrosion. Denna motståndskraft säkerställer konsekvent prestanda under komponentens hela livslängd och eliminerar behovet av skyddande beläggningar eller behandlingar.

För fordon som används i kustområden eller områden där vägsalt är vanligt kan denna korrosionsbeständighet avsevärt förlänga livslängden på insugningssystemet jämfört med metallalternativ.

Vilka är fördelarna med insugningsrör av plast?

Har du någonsin undrat varför så många moderna fordon använder insugningsrör av plast istället för metall? Det är en fråga som förbryllar många fordonsentusiaster och ingenjörer. Övergången från traditionell metall till plast verkar kontraintuitiv i en högtempererad motormiljö, men tillverkarna fortsätter ändå denna trend.

Inloppsgrenrör av plast erbjuder betydande fördelar, bland annat viktreduktion (upp till 60% lättare än aluminium), kostnadseffektivitet, förbättrad bränsleekonomi, bättre värmeisolering, designflexibilitet och jämnare luftflödesegenskaper. Dessa fördelar har gjort dem till förstahandsvalet för moderna fordonstillverkare.

Viktreducering: En spelförändrare för effektivitet

När det gäller fordonsdesign är vikten alltid en kritisk faktor. Inloppsgrenrör i plast ger anmärkningsvärda viktbesparingar jämfört med motsvarande i metall. Vanligtvis väger ett plastgrenrör 40-60% mindre än en motsvarande aluminiumkonstruktion och upp till 80% mindre än gjutjärnsversioner.

Denna viktminskning bidrar direkt till fordonets totala prestanda på flera sätt:

Förbättrad bränsleeffektivitet: Varje 45 kg (100 pund) som tas bort från ett fordon kan förbättra bränsleekonomin med cirka 1-2%. När detta multipliceras med miljontals fordon innebär det betydande bränslebesparingar.

Förbättrad prestanda: Lättare fordon accelererar snabbare och har bättre köregenskaper. Även små viktminskningar i motorkomponenter kan ha märkbara effekter på den totala kördynamiken.

Minskade utsläpp: Lättare fordon kräver mindre energi för att förflytta sig, vilket leder till lägre utsläpp - en allt viktigare faktor i dagens regleringsmiljö.

Enligt min erfarenhet av att arbeta med tillverkare motiverar ofta enbart denna viktfördel att man byter till plastgrenrör i nya fordonskonstruktioner.

Fördelar med termisk hantering

En till synes motsägelsefull fördel med insugningsgrenrör i plast är deras termiska egenskaper. Trots att plast används i miljöer med höga temperaturer erbjuder det unika fördelar:

Termisk isolering

Plastmaterial, i synnerhet polymerer av teknisk kvalitet som polyamid3har en naturligt lägre värmeledningsförmåga än metaller. Detta skapar flera fördelar:

Kylare luftintag: De isolerande egenskaperna bidrar till att hålla lägre temperaturer för inkommande luft, vilket resulterar i tätare luftladdningar och potentiellt förbättrad effekt.

Minskad värmeöverföring: Mindre värmeöverföring från heta motorkomponenter till insugsluften, vilket förhindrar prestandahämmande uppvärmning av insugsluften.

Mer konsekvent prestanda: Temperaturstabilitet leder till ett mer förutsägbart motorbeteende under varierande driftsförhållanden.

Materialjämförelse för värmeledningsförmåga

| Material | Termisk konduktivitet (W/m-K) | Relativ isolerande egenskap |

|---|---|---|

| Gjutjärn | 50-80 | Mycket dålig |

| Aluminium | 120-235 | Dålig |

| Nylon 6/6 med 30% glasfiber | 0.30 | Utmärkt |

| Nylon 6/6 med 33% glasfiber | 0.36 | Utmärkt |

Denna dramatiska skillnad i värmeledningsförmåga skapar betydande prestandafördelar i verkliga tillämpningar.

Kostnadseffektivitet genom hela värdekedjan

De ekonomiska fördelarna med insugningsrör i plast sträcker sig längre än bara till materialkostnaderna:

Tillverkande ekonomier

- Lägre produktionsenergi: Plastgjutning kräver normalt mindre energi än gjutning eller bearbetning av metall.

- Minskade bearbetningssteg: Metallgrenrör behöver ofta ytterligare bearbetning, ytbehandling och korrosionsskydd.

- Integrationskapacitet: Plastgrenrör kan integrera komponenter som sensorer, vattenpassager och monteringsfästen direkt under gjutningen, vilket eliminerar monteringsstegen.

Fördelar med livscykelkostnader

Ur ett totalkostnadsperspektiv visar sig plastgrenrör ofta vara mer ekonomiska under ett fordons hela livslängd. Råmaterialkostnaden kan ibland vara högre än för basmetaller, men kostnaden för den färdiga komponenten gynnar vanligtvis plast när alla faktorer beaktas.

I de projekt som jag har lett på PTSMAKE har vi konsekvent konstaterat att korrekt utformade plastkomponenter ger ett bättre totalvärde när man tar hänsyn till alla aspekter av produktion och prestanda.

Flexibilitet och komplexitet i designen

Den kanske mest övertygande fördelen med insugsgrenrör i plast är den designfrihet som de ger:

Komplexa geometrier

Moderna insugningsgrenrör kräver komplexa flödesvägar för att optimera motorns andning. Plastgjutningstekniker möjliggör:

- Böjda, organiska former som skulle vara extremt svåra att producera i metall

- Variabla väggtjocklekar för att optimera styrkan där den behövs

- Intrikata interna strukturer för flödeshantering

- Sömlös integrering av monteringspunkter och tillbehörsfunktioner

Snabba iterationer och anpassningar

När jag arbetar med kunder inom fordonsindustrin har jag märkt att grenrör i plast möjliggör snabbare designiterationer under utvecklingsarbetet. Verktygsmodifieringarna för plastkomponenter är i allmänhet mindre kostsamma och tidskrävande än ändringar av gjutformar i metall, vilket möjliggör mer designförfining inom projektets tidsramar.

Fördelar med prestanda

Utöver de strukturella och tillverkningsmässiga fördelarna kan insugsgrenrör i plast ge betydande prestandaförbättringar:

Flödeskarakteristik

Den inre ytan på plastgrenrör är i sig själv slätare än gjuten metall, vilket skapar mindre turbulens och friktion för inkommande luft. Dessutom kan mer komplexa löpardesigner skapas för att:

- Balansera luftflödet mellan cylindrarna

- Skapa resonanstuningseffekter för ökat vridmoment

- Optimera hastighetsprofilerna för bättre cylinderfyllning

Buller- och vibrationsdämpning

Plastmaterial dämpar naturligt vibrationer bättre än metaller, vilket bidrar till:

- Minskad överföring av motorljud

- Mindre vibrationsinducerad komponentspänning

- Förbättrade NVH-egenskaper (buller, vibrationer, hårdhet)

- Förbättrad förarkomfort och upplevd kvalitet

Genom konsekventa tester på PTSMAKE har vi dokumenterat hur korrekt konstruerade plastkomponenter kan ge överlägsen vibrationsdämpning jämfört med metallalternativ, vilket ofta eliminerar behovet av ytterligare ljuddämpande material.

Spricker inloppsgrenrör av plast?

Har du någonsin hört ett distinkt knakande ljud under motorhuven, följt av ojämn tomgångskörning eller en plötslig minskning av prestandan? Det är ett hjärtstoppande ögonblick för alla fordonsägare. Kan det vara så att ditt plastinloppsgrenrör håller på att ge upp vid sämsta möjliga tidpunkt?

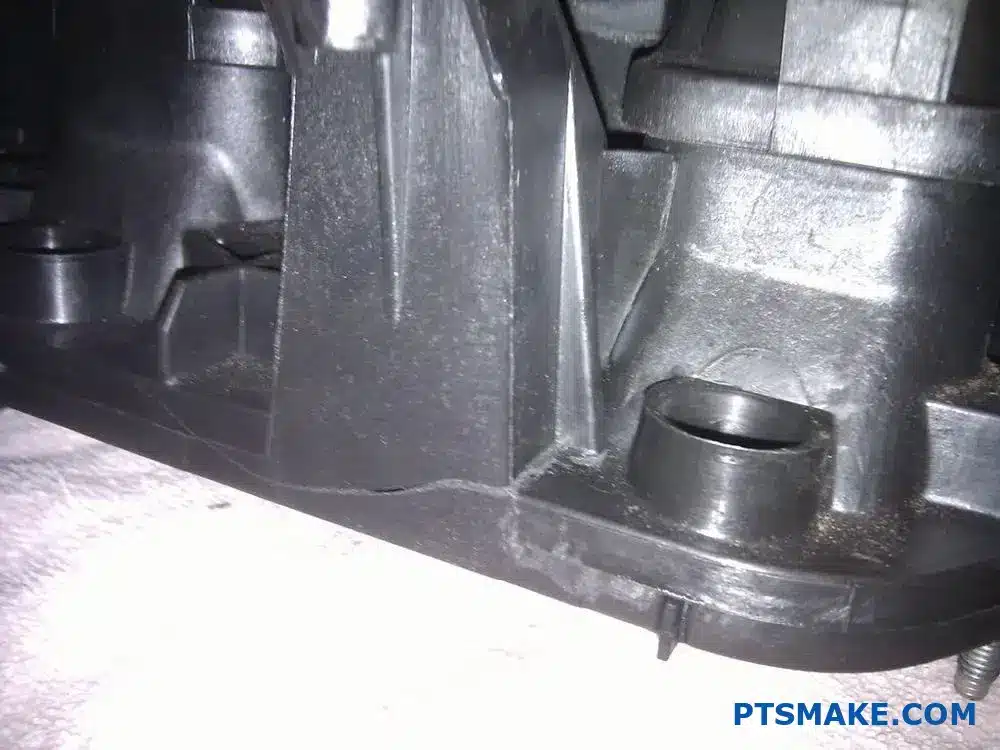

Ja, insugsgrenrör i plast kan spricka på grund av värmeväxling, tillverkningsfel, felaktig installation eller åldrande. Dessa sprickor uppstår vanligtvis vid belastningspunkter som monteringsområden eller nära värmekällor, vilket orsakar prestandaproblem som vakuumläckage, ojämn tomgångskörning och motorlampor.

Vanliga platser för sprickor i insugningsrör av plast

Efter att ha undersökt hundratals skadade insugningsrör har jag identifierat ett antal sårbara punkter där sprickor oftast uppstår:

Monteringspunkter och fästanordningar

Områdena runt bultar och monteringspunkter utsätts för betydande mekaniska påfrestningar under installation och drift. Dessa punkter blir naturliga svaga punkter där sprickor kan uppstå, särskilt om:

- Bultarna drogs åt för hårt under installationen

- Grenröret utsattes för ojämnt tryck

- Temperaturfluktuationer orsakade expansion och sammandragning

Korsningar för löpare

De korsningar där löparna möter plenum är särskilt utsatta för spänningskoncentration. Enligt min erfarenhet på PTSMAKE har vi funnit att dessa korsningar ofta utvecklar stresshöjare4 - punkter där den mekaniska kraften multipliceras - vilket leder till sprickbildning under termisk cykling.

Spjällhusfäste

Detta högupphettade område utsätts för både termisk och mekanisk påfrestning. Övergången mellan grenröret i plast och spjällhuset i metall skapar ett perfekt scenario för sprickutveckling, särskilt i äldre fordon där plasten har blivit spröd.

Vad orsakar plastinloppsgrenrör att spricka?

Genom att förstå de bakomliggande orsakerna kan man förhindra för tidiga fel:

Termisk cykling

Motorrummet utsätts för extrema temperaturvariationer - från under fryspunkten till över 93°C (200°F). Denna upprepade uppvärmning och nedkylning gör att plasten expanderar och drar ihop sig. Med tiden leder detta till materialutmattning och så småningom sprickbildning.

Materialnedbrytning

Alla plaster är inte skapade på samma sätt. Plast av lägre kvalitet som används i vissa eftermarknadsgrenrör försämras snabbare. Jag har observerat att grenrör tillverkade av högkvalitativa nylon 6/6 med glasfiberförstärkning konsekvent överträffar sina billigare motsvarigheter.

Tillverkningsfel

Även små fel i gjutningsprocessen kan skapa svaga punkter:

| Typ av defekt | Beskrivning | Påverkan på hållbarheten |

|---|---|---|

| Luftbubblor | Instängd luft vid formsprutning | Skapar interna svaga punkter |

| Svetslinjer | Där plastflöden möts under gjutning | Minskad strukturell integritet |

| Diskbänksmärken | Fördjupningar från ojämn kylning | Tunnare material vid dessa punkter |

| Ojämn väggtjocklek | Inkonsekvent distribution av material | Stresskoncentrationsområden |

Felaktig installation

Att dra åt fästelementen för hårt är en viktig orsak till för tidig sprickbildning. Jag har sett tekniker spräcka helt nya grenrör bara genom att inte följa vridmomentspecifikationerna. Använd alltid en momentnyckel och följ den sekvens som anges i reparationshandboken.

Varningstecken på ett sprucket insugningsrör

Om du upptäcker problem tidigt kan du undvika dyra motorskador:

- Kontrollera motorlampan - Ofta den första indikatorn, särskilt koder relaterade till vakuumläckage eller magra förhållanden

- Grov tomgång - Omätbar luft som kommer in genom sprickor orsakar oregelbunden tomgång

- Dålig prestanda - Minskad kraft och reaktionsförmåga

- Ovanliga ljud - väsande eller visslande ljud, särskilt vid acceleration

- Underkända utsläppstester - Oförbränt bränsle eller felaktig luft/bränsle-förhållande

- Synliga kylvätskeläckage - För grenrör med integrerade kylvätskekanaler

Förebyggande åtgärder och lösningar

Baserat på min ingenjörserfarenhet följer här några praktiska steg för att förebygga och åtgärda sprickor i grenröret:

Förebyggande åtgärder

- Följ korrekta vridmomentspecifikationer under installationen

- Tillåt ordentlig uppvärmningstid före hård acceleration

- Utför regelbundna visuella inspektioner av grenröret

- Överväg att uppgradera till förstärkta eftermarknadskonstruktioner för fordon med kända problem

Alternativ för reparation

För mindre sprickor kan specialiserad epoxi avsedd för högtemperaturapplikationer ge en tillfällig lösning. Detta bör dock betraktas som en kortsiktig lösning i väntan på ett korrekt byte.

Överväganden om ersättning

När du byter ut ett sprucket grenrör bör du överväga dessa alternativ:

- OEM-ersättning: Säkerställer korrekt passform men kan återskapa de ursprungliga designfelen

- Uppgraderad eftermarknad: Innehåller ofta förbättrade material och designfunktioner

- Anpassade insugningsrör: För prestandaapplikationer kan anpassade grenrör från precisionstillverkare optimera både hållbarhet och prestanda

På PTSMAKE har vi hjälpt många kunder att utveckla anpassade insugningsrör med förbättrade hållbarhetsegenskaper, inklusive optimerad väggtjocklek, förstärkta monteringspunkter och överlägset materialval.

Materialval för slitstarka plastfördelare

Valet av polymer har stor betydelse för hållbarheten:

- Nylon 6/6 med glasfiber 30-35%: Utmärkt värmebeständighet och dimensionsstabilitet

- PPA (polyftalamid): Överlägsen kemikalie- och värmebeständighet

- PPS (polyfenylensulfid): Exceptionell termisk stabilitet och kemisk beständighet

- PEEK (polyeteretereterketon): Premiumalternativ med enastående temperaturbeständighet

Rätt materialval måste balansera kostnadsöverväganden med prestandakrav, särskilt när man konstruerar anpassade insugningsrör för specifika applikationer.

Hur många hk tillför ett bra insugningsrör?

Har du någonsin trampat gaspedalen i botten på din bil och känt att den kunde vara mer responsiv? Eller undrat varför din motor verkar sakna det där lilla extra trots alla andra uppgraderingar du har gjort? Svaret kan finnas i ditt insugsgrenrör - en viktig komponent som många entusiaster förbiser.

Ett bra insugningsgrenrör för eftermarknaden tillför vanligtvis mellan 15-35 hästkrafter till din motor. De exakta vinsterna beror på din motortyp, grenrörets kvalitet och hur väl det matchar din specifika installation. Anpassade insugningsrör kan ibland ge ännu större effektökning när de är korrekt utformade.

Förståelse för intagskanalens effektökning

När det gäller att öka motorns prestanda är insugsgrenrören ofta underskattade hjältar. Jag har testat otaliga grenrör genom åren och funnit att deras inverkan på hästkrafterna varierar kraftigt beroende på flera faktorer.

Den primära mekanismen för effektökning kommer från hur effektivt luften flödar in i dina cylindrar. Fabrikstillverkade insugningsgrenrör är utformade med kompromisser - de måste fungera någorlunda bra under olika körförhållanden samtidigt som de uppfyller utsläppsnormerna och håller kostnaderna nere. Eftermarknadsgrenrör fokuserar specifikt på prestanda och optimerar lufttillförselsystemet för maximal effekt.

Realistiska förväntningar på hästkrafter per motortyp

Olika motorer reagerar olika på uppgraderingar av insugningsgrenröret:

| Motortyp | Typisk HP-förstärkning | Optimal utformning av grenrör |

|---|---|---|

| 4-cylindrig | 10-20 HP | Konstruktioner med korta löpare och anpassad plenumvolym |

| V6 | 15-25 HP | Medellång löpare med balanserad flödesfördelning |

| V8 | 20-35 HK | Längre löpare för vridmoment, kortare för högsta effekt |

| Forcerad induktion | 25-40+ HP | Större plenumvolym med förstärkt konstruktion |

De här siffrorna är inte bara teoretiska. Jag har sett ett välmatchat insugningsgrenrör ge 32 hästkrafter till en V8 med naturlig aspiration under dynotester på vår anläggning. Nyckeln var att välja en design som kompletterade motorns befintliga andningsegenskaper.

Faktorer som påverkar prestandavinsterna för grenröret

Den faktiska effektökning du kommer att uppleva beror på flera variabler:

Design och längd på löparna: Längre löpare förbättrar vanligtvis vridmomentet vid låga varvtal medan kortare löpare förbättrar hästkrafterna vid höga varvtal. Den perfekta längden beror på dina effektmål och motorns driftområde.

Plenumvolym: Luftkammarens storlek har stor betydelse för hur din motor andas. Ett större plenum gynnar ofta applikationer med högre varvtal, medan ett mindre kan förbättra gaspådraget.

Val av material: Aluminiumgrenrör avleder värme bättre än plastgrenrör, vilket kan ge jämnare prestanda under långvarig körning med hög belastning.

Matchning av portar: Det är avgörande hur väl grenrörets portar passar ihop med topplocket. Volymetrisk effektivitet5 ökar dramatiskt när portarna är rätt matchade och flödet är optimerat.

Analys av förhållandet mellan kostnad och effekt

När jag ger råd till kunder om prestandamässiga förbättringar betonar jag alltid värdet. Inloppsgrenrör ger ofta utmärkt avkastning på investeringen jämfört med andra modifieringar.

Ett högkvalitativt insugningsgrenrör för eftermarknaden kostar vanligtvis mellan $400-$1 200, beroende på material, designkomplexitet och varumärkets rykte. Med tanke på den potentiella vinsten på 15-35 hästkrafter handlar det om ungefär $25-40 per hästkraft - betydligt bättre än många andra motormodifieringar.

Anpassade grenrör kan kosta mer (vanligtvis $1.500-$3.000) men kan skräddarsys för din specifika installation, vilket kan ge ännu större vinster. För seriösa prestandaentusiaster kan denna anpassning vara helt meningsfull, särskilt när den integreras med andra motormodifieringar.

Jämförelse mellan insugningsrör och andra effektuppgraderingar

För att sätta förbättringar av insugningsgrenröret i perspektiv:

| Modifiering | Typisk kostnad | Genomsnittlig HP-förstärkning | Kostnad per HP |

|---|---|---|---|

| Inloppsmanifold | $400-$1,200 | 15-35 HK | $25-40/HP |

| Avgasrör för prestanda | $500-$1,500 | 5-20 HP | $75-100/HP |

| ECU-tuning | $300-$700 | 10-25 HP | $30-70/HP |

| Kamaxlar | $800-$2,000 | 20-50 HK | $40-80/HP |

| Uppgradering av turbo | $2,000-$5,000 | 50-150 HK | $33-50/HP |

Som du kan se erbjuder insugningsgrenrör ett övertygande värde jämfört med andra vanliga effekthöjande modifieringar. De kräver också vanligtvis mindre arbete för att installera än kamaxlar eller turbosystem, vilket ytterligare förbättrar deras värdeförslag.

Prestandaeffekter i verkliga världen bortom dyno-siffrorna

Även om antalet hästkrafter är viktigt, är den faktiska körupplevelsen ännu viktigare. Ett väldesignat insugningsrör kan förändra hur din bil känns på ett sätt som sträcker sig bortom de högsta hästkraftssiffrorna:

- Förbättrad respons från gaspedalen: Många förare märker av en mer omedelbar kraftutveckling, särskilt i mellanregistret

- Bredare effektband: Bra grenrör kan utöka ditt effektiva effektområde, vilket gör bilen mer körbar

- Förbättrat motorljud: Den förändrade insugningsresonansen skapar ofta en mer aggressiv motorljud under acceleration

- Bättre finfördelning av bränslet: Vissa konstruktioner förbättrar luft-bränsleblandningen, vilket potentiellt kan öka både effekt och effektivitet

På PTSMAKE har vi hjälpt till att utveckla anpassade insugslösningar för flera prestandaanvändningar, och feedbacken belyser konsekvent dessa verkliga förbättringar som dynamometersiffrorna inte fångar upp fullt ut.

Vilken roll spelar kundanpassade kanaler och rörledningar för motorns prestanda?

Har du någonsin trampat gaspedalen i botten bara för att bli besviken över din motors svaga respons? Eller spenderat tusentals kronor på prestandamodifikationer men ändå inte lyckats uppnå den där perfekta effektkurvan? Frustrationen över orealiserad prestandapotential ligger ofta dold i ditt insugningsrörs kanaler och plenumdesign.

Anpassade löparrör och plenum påverkar dramatiskt motorns prestanda genom att kontrollera luftflödesdynamiken, optimera resonansinställningen och hantera luftfördelningen till cylindrarna. Korrekt utformade löpare skapar tryckvågor som förbättrar cylinderfyllningen, medan välkonstruerade plenum säkerställer balanserad lufttillförsel över alla cylindrar, vilket avsevärt ökar den totala motoreffekten.

Vetenskapen bakom löparens längd och diameter

När man designar anpassade insugningsrör är det viktigt att förstå hur löpargeometrin påverkar luftflödet. Jag har upptäckt att längden och diametern på löparna skapar en känslig balans som kan vara avgörande för motorns prestanda.

Längd på löpare: Inställning för varvtalsrespons

Kedjelängden har en direkt inverkan på var i varvtalsområdet som motorn utvecklar maximalt vridmoment. Detta förhållande härrör från tryckvågsdynamik6 som uppstår i insugningskanalen. När insugsventilen stängs rör sig en negativ tryckvåg tillbaka upp i utloppskanalen. När denna våg når plenum reflekteras den tillbaka som en positiv tryckvåg.

Längre grenrör ger ett starkare vridmoment vid låga varvtal eftersom tryckvågorna återkommer vid den perfekta tidpunkten för drift vid lägre varvtal. När jag konstruerar grenrör för lastbilar eller tung utrustning rekommenderar jag vanligtvis längre kanaler. Omvänt gynnar kortare grenrör kraft vid höga varvtal, vilket gör dem idealiska för racingapplikationer där högsta möjliga hästkrafter vid höga motorvarvtal är prioriterat.

Löparens diameter: Balans mellan hastighet och volym

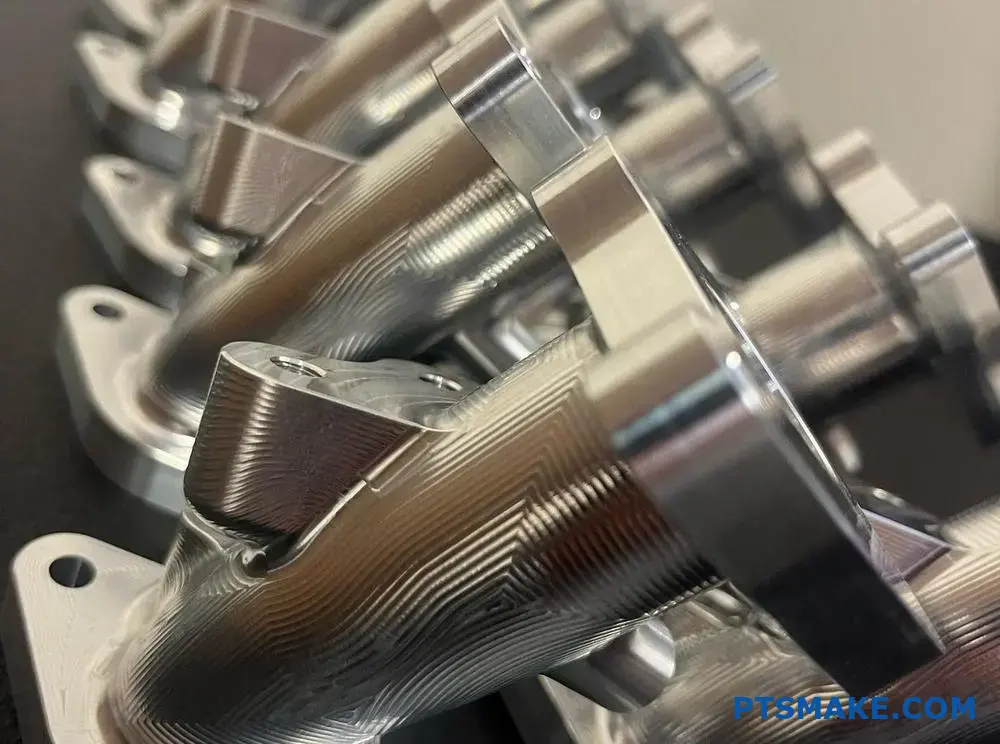

Runnerdiametern är en annan kritisk inställningsparameter. Mindre diametrar ökar lufthastigheten, vilket förbättrar cylinderfyllningen vid lägre varvtal genom att bibehålla högre kinetisk energi i luftflödet. De kan dock bli begränsande vid högre motorvarvtal.

Större diametrar ger större luftflödesvolym men kan minska hastigheten. När vi på PTSMAKE tillverkar prestandagrenrör använder vi oss ofta av en avsmalnande design, som börjar smalare vid plenum och breddas mot topplocket. Denna progressiva design hjälper till att bibehålla hastigheten samtidigt som den tillgodoser högre luftflödeskrav.

Överväganden vid utformning av plenum

Plenumet fungerar som den centrala luftfördelningskammaren i ditt insugningsrör. Dess utformning har stor betydelse för hur jämnt luften når varje cylinder.

Volym- och formeffekter

Ett rätt dimensionerat plenum fungerar som en buffert och säkerställer tillräcklig lufttillförsel till alla cylindrar under varierande förhållanden. Genom att testa många olika konstruktioner har jag lärt mig att plenumvolymen vanligtvis behöver vara 50-80% av motorns slagvolym för optimal prestanda över ett brett varvtalsområde.

Plenumets form är lika viktig som dess storlek. Jag rekommenderar konstruktioner som minimerar turbulens och riktningsbias. För motorer med V-konfiguration bidrar ett centralt plenum med symmetriska inlopp till att säkerställa en balanserad luftfördelning. För radmotorer fungerar en längsgående design ofta bäst.

Lika vs. anpassad längd på löpare från luftintag

Det finns två primära filosofier för konfigurering av löpare:

| Konfiguration | Fördelar | Bästa applikationer |

|---|---|---|

| Lika längd | Balanserad kraftöverföring, jämn vridmomentkurva | Street performance, endurance racing |

| Avstämd längd | Optimerad för specifika varvtalsmål, potential för högre toppeffekt | Specialiserad racing, drag applikationer |

Lika långa löpare säkerställer att varje cylinder får liknande luftflödesegenskaper, vilket främjar balanserad förbränning i alla cylindrar. Konstruktioner med anpassad längd ger avkall på viss balans för att uppnå specifika prestandamål.

Materialval Påverkan

Det material som används i insugningsröret påverkar både prestanda och hållbarhet. Olika material erbjuder olika fördelar:

Termiska egenskaper och motorprestanda

Aluminium är fortfarande branschstandard tack vare sin utmärkta balans mellan vikt, värmeledningsförmåga och kostnad. På PTSMAKE använder vi CNC-bearbetning med hög precision för att skapa aluminiumgrenrör med komplexa inre geometrier som skulle vara omöjliga med traditionella gjutningsmetoder.

Kompositmaterial blir allt populärare för sina överlägsna värmeisolerande egenskaper. En svalare insugningsladdning är tätare och innehåller fler syremolekyler per volym. Vid tester har jag sett att korrekt utformade grenrör i kompositmaterial ger en minskning av insugningstemperaturen med 5-15°F jämfört med aluminium, vilket resulterar i mätbara prestandavinster.

Hållbarhet och tillverkningsaspekter

För applikationer med hög boost blir materialstyrkan avgörande. Vår tillverkningsprocess möjliggör förstärkta konstruktioner i områden med höga påfrestningar, särskilt runt monteringspunkter och övergångar mellan plenum och löpare där tryckfluktuationerna är som störst.

Ytfinishen i löphålen påverkar också prestandan. Efter många års tester har jag kommit fram till att måttligt släta ytor med kontrollerade texturmönster faktiskt kan förbättra luftflödesegenskaperna jämfört med spegelblanka passager, vilket kan verka motsägelsefullt för vissa ingenjörer.

Prestandaeffekter i den verkliga världen

De teoretiska fördelarna med specialdesignade insugningsrör och insugningsgallren kan översättas till mätbara prestandavinster. I mitt arbete med racingteam har jag sett hur korrekt optimerade insugningsrör levererar:

- 5-10% ökar det maximala vridmomentet

- 3-8% förbättringar i hästkrafter

- Förbättrad respons från gaspedalen

- Mer konsekventa luft/bränsle-förhållanden mellan cylindrarna

För gatutillämpningar är den mest märkbara förbättringen vanligtvis vridmomentet i mellanregistret, vilket förbättrar körbarheten och vardagsprestandan. För racingtillämpningar kan möjligheten att exakt rikta kraftleveransen till specifika varvtalsområden ge en konkurrensfördel på särskilda banor eller körförhållanden.

Vad gör ett bättre insugningsrör?

Har du någonsin trampat på gaspedalen bara för att känna att din motor tvekar eller saknar kraft? Eller undrat varför din bil inte presterar lika bra som samma modell som du provkörde? Dessa frustrerande stunder kan ofta spåras tillbaka till en kritisk komponent som många förbiser: insugningsröret.

Ett bättre insugningsgrenrör förbättrar motorns prestanda genom att optimera luftflödesfördelningen till alla cylindrar, öka hästkrafterna, förbättra vridmomentet och förbättra bränsleeffektiviteten. Grenrör av hög kvalitet minskar turbulensen, minimerar tryckfallet och säkerställer en jämn fördelning av luft-bränsleblandningen över hela motorns varvtalsområde.

Hur insugningsrörets design påverkar motorprestandan

Inloppsgrenröret är mycket mer än bara en uppsättning rör som förbinder ditt luftfilter med motorn. Det är ett konstruerat system som har en betydande inverkan på hur motorn andas och presterar. Under mitt arbete med prestandabilar har jag märkt att grenrörets utformning är en av de mest inflytelserika faktorerna för att optimera motoreffekten.

Inloppsgrenrörets primära funktion är att fördela luft-bränsleblandningen jämnt till varje cylinder. Hur denna fördelning sker påverkar dock allt från effektuttag till bränsleekonomi. Ett väldesignat grenrör skapar en laminärt flöde7 av luft snarare än turbulent rörelse, vilket bidrar till att upprätthålla ett jämnt tryck i alla cylindrar.

När man jämför standardgrenrör med prestandaversioner blir skillnaderna tydliga:

| Funktion | Lager grenrör | Fördelningsrör för prestanda |

|---|---|---|

| Längd på löpare | Typiskt komprometterad för förpackningar | Optimerad för önskat varvtalsområde |

| Diameter på löparen | Uniform | Avstämd för specifika cylindrar |

| Invändig yta | Ofta grovgjutning | Släta, polerade ytor |

| Plenumvolym | Begränsad av utrymme | Konstruerad för luftflödesbehov |

| Material | Vanligtvis plast eller gjutjärn | Aluminium, kolfiber, komposit |

Vetenskapen bakom förbättringar av insugningsröret

Geometri och inställning av löpare

"Runners" (rören som förbinder plenum med varje cylinders insugsport) spelar en avgörande roll för motorns prestanda. Deras längd och diameter skapar resonanseffekter som kan öka vridmomentet avsevärt vid specifika varvtalsområden.

Kortare insugningsrör gynnar i allmänhet effekt vid höga varvtal, medan längre insugningsrör förbättrar vridmomentet vid låga varvtal. Det är därför som vissa avancerade insugningsgrenrör har variabla längder som kan justeras beroende på motorvarvtalet.

Diametern på dessa kanaler har också stor betydelse. För smala och de begränsar luftflödet vid höga varvtal; för breda och du förlorar den hastighet som behövs för bra respons vid låga varvtal. Anpassade insugsgrenrör kan utformas med de perfekta dimensionerna för din specifika motor och dina prestandamål.

Överväganden vid utformning av plenum

Plenumkammaren (den centrala volym där luften kommer in innan den fördelas till löparna) kräver noggrann konstruktion. Dess volym och form avgör hur effektivt luften kan fördelas, särskilt vid snabba gaspådragsändringar.

Ett större plenum ger i allmänhet högre hästkrafter vid högre varvtal eftersom det ger en större luftreservoar. Ett överdimensionerat plenum kan dock minska lufthastigheten och försämra gasresponsen. Den ideala plenumstorleken balanserar dessa faktorer baserat på motorvolym och avsedd användning.

Materialval och deras inverkan

Det material som används i grenrörskonstruktionen påverkar prestandan på flera sätt:

Termiska egenskaper

Gjutjärnsgrenrör håller kvar värmen, vilket kan förvärma inkommande luft. Även om detta hjälper till vid kallstarter minskar det lufttätheten och effektpotentialen. Aluminiumgrenrör avleder värme bättre, vilket håller inkommande luft svalare och tätare. Det är därför du ofta ser värmesköldar eller termiska barriärer på prestandagrenrör.

I högpresterande applikationer ger grenrör i komposit eller kolfiber ännu bättre värmeisolering, vilket ger lägsta möjliga luftintagstemperatur.

Hänsyn till vikt

Lättare material förbättrar inte bara fordonets totalvikt utan påverkar också gaspådraget. Genom att minska den fram- och återgående och roterande massan i ett motorsystem skapas en mer responsiv kraftöverföring. Aluminium väger vanligtvis ungefär en tredjedel så mycket som gjutjärn, medan kompositmaterial kan vara ännu lättare.

Verkliga fördelar med uppgraderade insugningsrör

I mina tester med kunders fordon ger korrekt utformade insugningsgrenrör för eftermarknaden konsekvent

- Effektökning på 5-15 hästkrafter, beroende på motortyp och andra modifieringar

- Förbättrad gasrespons över hela varvtalsområdet

- Mer konsekvent effektutveckling, särskilt i flercylindriga motorer

- Förbättrad bränsleekonomi under normala körförhållanden

- Bättre ljudkvalitet (övertonerna i insuget blir ofta mer aggressiva)

För den som kör dagligen innebär dessa förbättringar att man känner sig säkrare när man kör på motorvägen, får bättre omkörningsförmåga och ofta en liten förbättring av bränsleekonomin vid stadig körning.

För prestandabilar blir ett anpassat insugsgrenrör nästan oumbärligt när andra modifieringar som kamaxlar, avgassystem eller forcerad induktion installeras. Om du inte anpassar insugets flödesegenskaper till dessa andra komponenter kan det hända att du lämnar betydande prestanda på bordet.

Hur väljer man rätt tillverkningsprocess för anpassade insugningsrör?

Har du någonsin fastnat mellan flera tillverkningsalternativ för ditt anpassade insugningsgrenrörsprojekt? Har du sett kostnaderna skena eller tidsramarna förlängas för att du valde fel produktionsmetod? Att välja fel kan innebära skillnaden mellan tävlingsvinnande prestanda och dyra pappersvikter som står på din hylla.

För att välja rätt tillverkningsprocess för anpassade insugsgrenrör måste man balansera faktorer som produktionsvolym, materialkrav, budgetbegränsningar och prestandabehov. Varje metod - från gjutning och CNC-bearbetning till 3D-utskrift - erbjuder distinkta fördelar för olika applikationer, vilket gör detta beslut avgörande för ditt projekts framgång.

Utvärdering av dina behov av produktionsvolym

När jag väljer tillverkningsprocess för kundanpassade insugningsrör är produktionsvolymen ofta det första jag tänker på. Vilken metod som är den rätta varierar dramatiskt beroende på om du bygger en prototyp eller planerar en serieproduktion på tusentals exemplar.

Överväganden vid produktion av små volymer

För prototyper eller begränsade produktionsserier (vanligtvis under 10-50 enheter) är flexibla tillverkningsprocesser mer ekonomiskt meningsfulla. Enligt min erfarenhet på PTSMAKE är CNC-bearbetning och 3D-printning utmärkta här:

- CNC-bearbetning: Ger utmärkt precision utan dyra verktygsinvesteringar, perfekt för små serier av högpresterande grenrör

- 3D-utskrift: Ger snabb leverans med komplexa interna geometrier som skulle vara omöjliga med traditionella metoder

Alternativ för tillverkning av stora volymer

När produktionskvantiteterna överstiger 100+ enheter förändras de ekonomiska förutsättningarna dramatiskt. De initiala investeringarna i verktyg motiveras av kostnadsbesparingarna per enhet:

- Gjutningsmetoder: Pressgjutning och investeringsgjutning blir ekonomiskt lönsamma vid högre volymer

- Formsprutning: För grenrör av komposit eller polymer ger detta exceptionell konsistens i stor skala

Överväganden om materialval

Materialvalet har en direkt inverkan på vilken tillverkningsprocess som ger det bästa resultatet för ditt kundanpassade insugningsrör.

Metaller och deras kompatibla processer

Aluminium är fortfarande det dominerande materialet för prestandainloppsgrenrör på grund av dess utmärkta värmeavlednings- och viktegenskaper. Olika aluminiumlegeringar kombineras med specifika tillverkningstekniker:

| Material | Optimal tillverkningsprocess | Viktiga fördelar | Begränsningar |

|---|---|---|---|

| Aluminium 6061 | CNC-bearbetning | Utmärkt bearbetbarhet, god hållfasthet | Högre kostnad per enhet |

| Aluminium A356 | Pressgjutning | Utmärkt för högvolymproduktion | Betydande verktygsinvesteringar |

| Aluminium 7075 | CNC-bearbetning | Överlägset förhållande mellan styrka och vikt | Högre materialkostnad |

| Magnesiumlegeringar | Pressgjutning | Lättaste metallalternativet, bättre vibrationsdämpning | Mer specialiserad bearbetning |

Alternativ för komposit och polymer

För vissa applikationer erbjuder kompositmaterial övertygande alternativ:

- Kolfiberkompositer: Tillverkas vanligen genom handuppläggning eller formpressning

- Polymerer för höga temperaturer: Kan formsprutas när temperaturkraven så tillåter

Analys av komplexitet kontra tillverkningsbarhet

Den geometrisk komplexitet8 av ditt insugsgrenrörs design kommer att avsevärt begränsa dina tillverkningsalternativ. Komplexa former på de inre kanalerna, varierande väggtjocklekar och invecklade funktioner för flödesoptimering påverkar tillverkningsbarheten.

Bedömning av designens komplexitet

Jag har funnit att följande komplexitetsfaktorer direkt påverkar valet av process:

- Interna passager: Komplexa krökta inre geometrier kan eliminera vissa gjutmetoder

- Variationer i väggtjocklek: Processer som pressgjutning har begränsningar för väggtjocklekens övergångar

- Krav på ytfinish: CNC ger vanligtvis överlägsen ytfinish jämfört med gjutningsmetoder

- Underskärningar och interna funktioner: Kan kräva flerdelade formar eller alternativa metoder

Matris för tillverkningsprocessens kapacitet

Efter att ha utvärderat hundratals projekt med kundanpassade insugningsgrenrör har jag utvecklat den här kapacitetsmatrisen som vägledning för val av process:

| Funktionens komplexitet | CNC-bearbetning | Pressgjutning | 3D-utskrift | Investeringsgjutning |

|---|---|---|---|---|

| Komplexa inre löpare | Begränsad | Bra | Utmärkt | Bra |

| Sektioner med tunn vägg | Begränsad | Utmärkt | Bra | Bra |

| Precisionstolerans | Utmärkt | Bra | Måttlig | Bra |

| Ytfinish | Utmärkt | Bra | Dålig-Måttlig | Bra |

| Hastighet för designiteration | Måttlig | Dålig | Utmärkt | Dålig |

Balans mellan prestanda och kostnader

Det ultimata målet är att hitta den optimala balansen mellan prestanda, kostnad och tidsramar. På PTSMAKE rekommenderar vi ofta en hybridmetod för vissa projekt.

Uppdelning av kostnadsstruktur per process

Att förstå kostnadsstrukturen för varje tillverkningsprocess hjälper till att fatta välgrundade beslut:

- CNC-bearbetning: Högre kostnader per enhet men minimala installationskostnader

- Pressgjutning: Hög initial verktygsinvestering men låga kostnader per enhet vid volym

- 3D-utskrift: Måttliga enhetskostnader med minimal installation, men långsammare produktionstakt

- Investeringsgjutning: Måttliga verktygskostnader med god ekonomi per enhet vid medelstora volymer

För specialiserade applikationer där absolut prestanda är avgörande är CNC-bearbetning ofta guldstandarden trots högre enhetskostnader. Den precision och de materialalternativ som är tillgängliga genom precisionsbearbetning kan helt enkelt inte matchas av andra processer i vissa högpresterande scenarier.

Faktorer för tidslinje och produktionsplanering

På dagens konkurrensutsatta marknad är tid till produktion ofta lika viktig som kostnad och prestanda. Varje tillverkningsprocess ger olika förväntningar på ledtider:

- CNC-bearbetning: 1-3 veckors typisk ledtid

- Pressgjutning: 8-12 veckor för verktyg plus produktionstid

- 3D-utskrift: Dagar till veckor beroende på komplexitet och krav på efterbehandling

- Investeringsgjutning: 4-8 veckors typisk ledtid

När du utvärderar dina tillverkningsalternativ ska du inte bara tänka på det omedelbara projektet utan även på din långsiktiga produktionsstrategi. Rätt tillverkningspartner bör hjälpa till att navigera i dessa komplexa beslut och ge insikter baserade på dina specifika krav snarare än att erbjuda en lösning som passar alla.

Vilka toleranser kan uppnås med CNC-bearbetade anpassade insugningsrör?

Har du någonsin kämpat med insugningsrör som helt enkelt inte fungerar som förväntat? Har du investerat i specialanpassade grenrör bara för att upptäcka att små toleransproblem skapade enorma prestandagap? Skillnaden mellan mästerskapsprestanda och medelmåttighet handlar ofta om bråkdelar av en millimeter i kritiska motorkomponenter.

Med CNC-frästa anpassade insugsgrenrör ligger de toleranser som kan uppnås vanligtvis mellan ±0,025 mm och ±0,1 mm (0,001" till 0,004") beroende på material, designkomplexitet och bearbetningsstrategi. Dessa precisionsnivåer säkerställer optimal luftflödesfördelning, konsekvent motorprestanda och korrekt tätning mot läckage.

Förstå toleranskraven för insugningsrör

Vid konstruktion av kundanpassade insugningsgrenrör varierar toleranskraven beroende på flera faktorer. De mest kritiska områdena är monteringsytor, löparanslutningar, anslutningar till plenum och sensorportar. Varje område kräver specifika toleransnivåer för att säkerställa korrekt funktion.

För monteringsytor som ansluter till topplocket rekommenderar jag normalt toleranser på ±0,05 mm (±0,002"). Denna precision säkerställer korrekt tätning och förhindrar luftläckage som kan försämra motorns prestanda. Planhetstoleransen för dessa ytor bör hållas inom 0,025 mm per 100 mm längd för att undvika problem med skevhet.

Dimensionerna på löparna kräver toleranser på ±0,1 mm (±0,004") för diameter och längd. Även om detta kan verka snävt jämfört med andra motorkomponenter, ger dessa toleranser ändå möjlighet till konsekventa luftflödesegenskaper mellan cylindrarna. Den inre ytfinishen bör hållas på Ra 1,6-3,2 μm för att minska friktionsförlusterna och optimera flödet.

Materialspecifika toleransöverväganden

Olika material reagerar olika under bearbetningen, vilket påverkar de toleranser som kan uppnås:

| Material | Typisk uppnåelig tolerans | Anteckningar |

|---|---|---|

| Aluminium | ±0,025 mm till ±0,05 mm | Utmärkt bearbetbarhet, stabil under bearbetning |

| Stål | ±0,05 mm till ±0,1 mm | Högre skärkrafter, risk för att verktyget böjs av |

| Polymer/komposit | ±0,1 mm till ±0,2 mm | Problem med värmeutvidgning och verktygsslitage |

Aluminiumlegeringar som 6061-T6 eller 7075 är mina förstahandsval för anpassade insugningsrör på grund av deras utmärkta bearbetbarhet och dimensionsstabilitet. När vi på PTSMAKE arbetar med dessa material uppnår vi konsekvent toleranser så snäva som ±0,025 mm på kritiska detaljer utan specialteknik.

Kritiska funktioner som kräver snävare toleranser

Tätning av ytor

De mest krävande toleranskraven gäller för tätningsytor. För korrekt packningskompression behöver dessa ytor planhetstoleranser på 0,025 mm över hela ytan. Varje avvikelse utöver detta kan skapa läckagevägar, särskilt under högtrycksförhållanden.

Ytfinishen på tätningsytorna är lika viktig. Jag rekommenderar Ra 0,8-1,6 μm för att säkerställa korrekt packningssittning och kompression. För att uppnå denna ytfinhet krävs noggrant val av skärverktyg och bearbetningsparametrar.

Gränssnitt för montering av gasspjällsorgan

Gasspjällsanslutningar är ett annat kritiskt område där precision är viktigt. Dessa gränssnitt kräver vanligtvis:

- Diametertoleranser på ±0,025 mm (±0,001")

- Vinkelräthet mot grenrörets bas på 0,05 mm

- Sann positionstolerans på 0,1 mm

Dessa snäva toleranser säkerställer korrekt justering av spjällhuset och förhindrar ojämn fördelning av luftflödet eller vakuumläckage som kan påverka tomgångskänslan och gasresponsen.

Avancerad CNC-teknik för högre precision

För att uppnå de snävaste toleranserna på kundanpassade insugsgrenrör krävs flera specialiserade CNC-tekniker:

Temperaturkontrollerad bearbetningsmiljö

En faktor som ofta förbises är termisk stabilitet. Metall expanderar och drar ihop sig vid temperaturförändringar, vilket kan påverka måttnoggrannheten. I vår CNC-fabrik har vi temperaturkontrollerade miljöer (21±1°C) för bearbetning av grenrör med hög precision.

Fleraxlig simultan maskinbearbetning

Femaxlig simultanbearbetning gör det möjligt att skapa komplexa invändiga geometrier med minimala uppställningar. Detta tillvägagångssätt minskar ackumulerat fel9 från flera olika inställningar och ger bättre ytfinhet på komplexa, krökta löparytor.

Mätning i processen och adaptiv maskinbearbetning

För de mest krävande applikationerna kan mätsystem i processen verifiera dimensionerna under bearbetningen. När avvikelser upptäcks justeras CNC-programmet automatiskt för att kompensera, vilket säkerställer att de slutliga toleranserna bibehålls oavsett verktygsslitage eller termiska effekter.

Toleransutmaningar i den verkliga världen

Trots framstegen inom CNC-tekniken innebär vissa egenskaper hos insugningsröret fortfarande toleransutmaningar:

- Djupa inre löpare - När djupet ökar blir verktygets avböjning mer betydande

- Komplexa plenumformer - Sammansatta kurvor kräver fleraxliga metoder för att bibehålla enhetliga toleranser

- Sektioner med tunn vägg - Vibrationer under bearbetningen kan orsaka toleransavvikelser

- Gängade anslutningar - Upprätthålla toleranser för gängstigningsdiameter för sensorportar

När jag konstruerar kundanpassade grenrör rekommenderar jag alltid att man förenklar geometrin där det är möjligt utan att kompromissa med prestandan. Detta tillvägagångssätt möjliggör mer konsekventa tillverkningstoleranser och bättre långsiktig tillförlitlighet.

Tolerans Stack-Up Överväganden

En ofta förbisedd aspekt av grenrörsdesign är toleransöverlappning. När flera funktioner interagerar kombineras deras individuella toleranser, vilket potentiellt kan skapa passningsproblem. Till exempel kan ett grenrör med åtta monteringshål få betydande positionsfel i ytterlägena om toleranserna inte kontrolleras ordentligt.

På PTSMAKE använder vi principerna för geometrisk dimensionering och tolerans (GD&T) för att hantera dessa stack-ups på ett effektivt sätt. Genom att tillämpa verkliga positionstoleranser som refereras till viktiga datumen säkerställer vi korrekt uppriktning även med flera funktioner.

Balansgång mellan kostnad och precision

Det finns alltid en avvägning mellan tillverkningskostnad och uppnåelig tolerans. Även om CNC-bearbetning teoretiskt sett kan uppnå toleranser under ±0,01 mm ökar kostnaden exponentiellt när toleranserna blir snävare:

| Toleransintervall | Relativ kostnad | Applikationens lämplighet |

|---|---|---|

| ±0,1 mm | Grundkostnad | Icke-kritiska egenskaper, allmänna mått |

| ±0,05 mm | 1,5-2x bas | Standard tätningsytor, monteringsgränssnitt |

| ±0,025 mm | 2-3x bas | Kritiska tätningsytor, precisionsanpassade områden |

| ±0,01 mm | 4-5x bas | Krävs sällan för insugningsgrenrör |

För de flesta kundanpassade applikationer med insugningsgrenrör ger ±0,05 mm för kritiska detaljer den optimala balansen mellan prestanda och tillverkningskostnad. Denna nivå säkerställer korrekt funktion samtidigt som projekten är ekonomiskt genomförbara.

Hur påverkar materialvalet kostnaden för tillverkning av kundanpassade insugningsrör?

Har du någonsin undrat varför två till synes likadana insugningsgrenrör kan ha drastiskt olika prislappar? Har du blivit överraskad av oväntade kostnader när du bytt material för ditt grenrörsprojekt? Skillnaden ligger ofta inte bara i själva materialet, utan i hur det valet slår igenom i hela produktionsprocessen.

Materialval är den enskilt mest inflytelserika faktorn när det gäller kostnader för kundanpassade insugningsgrenrör. Olika material kräver specifika verktyg, bearbetningstekniker och efterbearbetning. Medan aluminium erbjuder en kostnadseffektiv balans på $300-600, kostar kolfiber $800-1.500 på grund av komplexa tillverkningsprocesser, och speciallegeringar kan överstiga $1.000 på grund av svår bearbetbarhet.

Viktiga material och deras kostnadsimplikationer

Vid utveckling av kundanpassade insugningsrör är materialvalet avgörande för både prestandaegenskaper och produktionskostnader. Baserat på min erfarenhet av att arbeta med olika kunder inom fordons- och prestandaindustrin har jag observerat flera kritiska kostnadsfaktorer som är förknippade med olika material.

Aluminiumlegeringar: Den kostnadseffektiva standarden

Aluminiumlegeringar (särskilt 6061 och 6063) är industristandard av många goda skäl. Dessa material ger en utmärkt balans mellan prestanda, tillverkningsbarhet och kostnadseffektivitet.

Ur produktionssynpunkt erbjuder aluminium flera kostnadsfördelar:

- Relativt lätt att bearbeta jämfört med hårdare metaller

- Utmärkt värmeledningsförmåga som förhindrar skevhet vid maskinbearbetning

- Bra ytfinish utan omfattande efterbearbetning

- Lättillgänglig i olika former och dimensioner

Det typiska kostnadsintervallet för anpassade insugningsgrenrör i aluminium ligger mellan $300-600 beroende på komplexitet. Detta överkomliga pris gör aluminium till det självklara valet för de flesta produktionsfordon och många eftermarknadsapplikationer.

Kompositmaterial: Högre kostnad för viktreducering

Kolfiber och andra kompositmaterial har blivit allt populärare, särskilt i högpresterande applikationer där viktreduktion är av största vikt. Denna prestandafördel kommer dock med betydande kostnadsimplikationer:

- Komplexa tillverkningsprocesser med manuell uppläggning

- Dyra råmaterial (kolfiber kan kosta 5-10 gånger mer än aluminium)

- Krav på specialiserade verktyg och utrustning

- Längre produktionscykler med extra härdningstid

Det resulterande priset för insugningsgrenrör i kolfiber ligger vanligtvis mellan $800-1.500, vilket är en betydande premie jämfört med aluminiumalternativ.

Specialmetaller: Premiumprissättning för specifika egenskaper

Material som titan, rostfritt stål och speciallegeringar upptar ett premiumsegment av marknaden. Deras kostnadsimplikationer inkluderar:

- Svår maskinbearbetning som kräver specialverktyg

- Högre kostnader för råmaterial

- Ökad bearbetningstid på grund av materialets hårdhet

- Extra värmehantering under tillverkningen

- Mer frekventa verktygsbyten

Dessa faktorer driver upp kostnaden för specialtillverkade insugningsgrenrör i metall till $1.000+ för även relativt enkla konstruktioner. För metallurgiska egenskaper10 av dessa material motiverar ofta kostnaden för specifika applikationer med höga påfrestningar.

Variationer i produktionsprocessen per material

Tillverkningsmetoden varierar avsevärt beroende på materialval, vilket direkt påverkar den slutliga kostnadsstrukturen.

Produktionsmetoder för aluminium

| Metod | Kostnadspåverkan | Typiska tillämpningar |

|---|---|---|

| CNC-bearbetning | Måttlig ($300-500) | Prototyper, små produktionsserier |

| Gjutning & Maskin | Lägre för volym ($200-400) | Produktionsfordon, eftermarknad |

| Strängsprutning & svetsning | Lägst ($150-300) | Grenrör med enkel geometri |

På PTSMAKE har vi optimerat vår CNC-verksamhet för aluminium, vilket gör att vi kan erbjuda konkurrenskraftiga priser samtidigt som vi bibehåller snäva toleranser som säkerställer korrekta luftflödesegenskaper.

Metoder för tillverkning av kompositer

Kompositmaterial kräver helt andra produktionsmetoder:

- Handuppläggning - Dyrast, används för enstaka prototyper

- Vakuuminfusion - Medelhög kostnad, bättre konsistens

- Transfergjutning av harts - Lägre kostnad per enhet men hög initial investering i verktyg

Varje metod har olika kostnadsstrukturer. Enbart verktygsinvesteringen för grenrör i kompositmaterial överstiger normalt hela produktionskostnaden för motsvarande grenrör i aluminium.

Överväganden vid produktion av specialmetaller

När man arbetar med titan eller höghållfasta stållegeringar kräver produktionsprocessen specialiserade metoder:

- Lägre skärhastigheter för att förhindra arbetshärdning

- Mer frekventa verktygsbyten (vilket ökar maskinens stilleståndstid)

- Ytterligare kylningskrav

- Mer komplexa fixturer för att hantera materialrörelser

Dessa faktorer kan fördubbla eller tredubbla bearbetningstiden jämfört med aluminium, med motsvarande kostnadspåverkan.

Kostnadsbesparande strategier genom materialval

Välgrundade materialval kan bidra till att hålla kostnaderna nere utan att kompromissa med prestandan:

- Hybridization av material - Använda premiummaterial endast där det är nödvändigt

- Optimering av volym - Utformning för materialspecifika tillverkningsbegränsningar

- Alternativ för ytbehandling - Användning av ytbeläggningar för att förbättra basmaterialets egenskaper

I stället för ett grenrör helt i titan kan man till exempel använda aluminium i huvuddelen och titan i kritiska anslutningar för höga temperaturer, vilket är en kostnadseffektiv metod som jag rekommenderar mina kunder.

Dolda kostnader vid materialval

Utöver de uppenbara material- och bearbetningskostnaderna medför vissa material ytterligare kostnader som kanske inte är omedelbart uppenbara:

Krav på efterbearbetning

- Aluminium kräver vanligtvis enkel anodisering ($30-60)

- Kompositmaterial behöver klarlack och ofta kosmetisk ytbehandling ($100-200)

- Specialmetaller kan behöva värmebehandling eller specialbeläggningar ($150-300)

Kostnader för testning och validering

Olika material kräver olika valideringsprotokoll. Medan aluminiumdelar vanligtvis kan tryckprovas med standardmetoder, kräver kompositdelar ofta mer omfattande tester för att verifiera strukturell integritet och tätningsprestanda.

Under mina mer än 15 år i branschen har jag lärt mig att den verkliga kostnadsskillnaden mellan olika material inte bara ligger i materialräkningen, utan i de utökade produktionskraven som har en betydande inverkan på slutresultatet.

Lär dig hur plenumkonstruktionen påverkar motorns effektband och övergripande prestanda. ↩

Lär dig mer om denna viktiga egenskap för att maximera motoreffekt och effektivitet. ↩

Läs mer om hur detta material revolutionerar modern motorkonstruktion för bättre prestanda. ↩

Lär dig mer om hur dessa kritiska belastningspunkter påverkar grenrörets hållbarhet och prestanda. ↩

Klicka för att lära dig hur effektiviteten påverkar motorns faktiska effekt. ↩

Klicka för att lära dig hur tryckvågor kan förändra din motors prestanda. ↩

Lär dig mer om detta fluiddynamiska koncept för bättre förståelse av motorns prestanda. ↩

Klicka här för en djupgående guide till analys av komplexa grenrörsgeometrier för optimal tillverkning. ↩

Lär dig hur felackumulering påverkar projektets precision och kostnad. ↩

Lär dig mer om speciella metallegenskaper som kan förbättra grenrörets prestanda och samtidigt sänka kostnaderna. ↩