Har du någonsin försökt bearbeta PMMA och fått smälta kanter eller spruckna delar? Frustrationen över slöseri med material och tid kan vara överväldigande, särskilt när du arbetar med ett kritiskt projekt med snäva tidsramar.

PMMA (polymetylmetakrylat) har utmärkt bearbetbarhet med ett betyg på 7-8 av 10. Det kan enkelt skäras, borras och fräsas med vanliga metallbearbetningsverktyg, men det kräver korrekt kylning för att förhindra smältning och sprickbildning under höghastighetsoperationer.

Jag har arbetat mycket med PMMA (även känt som akryl) i vår tillverkningsanläggning. Enligt min erfarenhet är det en av de mest mångsidiga plasterna för bearbetningsoperationer, men framgång beror på att man använder rätt parametrar. Låt mig berätta vad som gör PMMA:s bearbetbarhet speciell och hur vi på PTSMAKE arbetar för att uppnå optimala resultat.

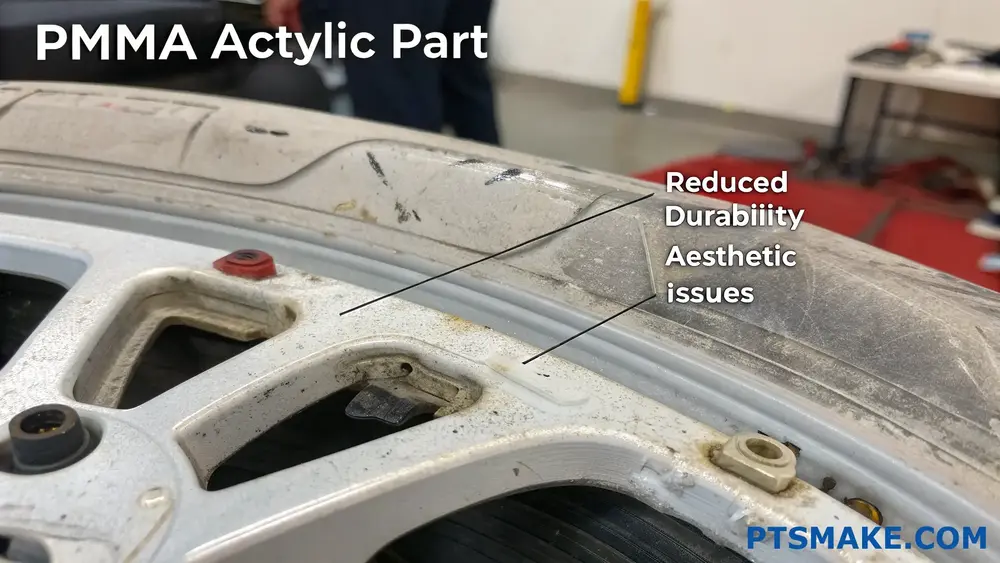

Vilka är de negativa egenskaperna hos PMMA?

Har du någonsin arbetat med PMMA-material och sedan stött på oväntade utmaningar under tillverkningen? Det ser perfekt ut på papperet, men sedan slår verkligheten till - problem med sprödhet, bearbetningssvårigheter eller miljöproblem som inte var uppenbara under designfasen.

PMMA (polymetylmetakrylat) har trots sin popularitet flera betydande nackdelar. De viktigaste nackdelarna är sprödhet, repkänslighet, dålig kemisk beständighet, svåra bearbetningskrav, miljöproblem och begränsningar i tillämpningar med höga temperaturer.

Förstå PMMA:s inneboende sprödhet

PMMA, allmänt känt som akryl eller under varumärkesnamn som Plexiglas och Lucite, erbjuder utmärkt optisk klarhet men har en betydande nackdel: sprödhet. Under mitt arbete med olika material på PTSMAKE har jag märkt att PMMA:s sprödhet innebär verkliga utmaningar för ingenjörer och konstruktörer.

När PMMA utsätts för stötar eller påfrestningar kan det spricka eller splittras snarare än att deformeras. Det här beteendet står i skarp kontrast till material som polykarbonat, som erbjuder liknande transparens men med mycket högre slagtålighet. För projekt som kräver både transparens och hållbarhet tvingar denna grundläggande begränsning ofta fram designkompromisser.

Jämförelse av slagtålighet

| Material | Slaghållfasthet | Relativ sprödhet | Typiska tillämpningar |

|---|---|---|---|

| PMMA | Låg | Hög | Displayer, skyltar, dekorativa föremål |

| Polykarbonat | Hög | Låg | Säkerhetsglas, skyddsutrustning |

| PETG | Medium | Medium | Förpackningar, medicintekniska produkter |

Sprödhetsfaktorn blir särskilt problematisk i tillämpningar med vibrationer eller potentiella stötar. Jag har sett många fall där kunder behövt omdesigna produkter efter att ha upptäckt att PMMA-komponenter inte klarade av verkliga förhållanden.

Ytans sårbarhet och underhållsfrågor

En annan betydande nackdel med PMMA är den mjuka ytan som lätt repas. Även om PMMA-detaljerna hanteras varsamt får de ofta ett nätverk av fina repor med tiden, vilket försämrar både estetiken och den optiska klarheten.

Denna sårbarhet gör PMMA till en utmaning för applikationer som kräver mycket beröring eller miljöer där nötning kan förekomma. Specialbeläggningar kan bidra till att minska detta problem, men de ökar kostnaderna och komplexiteten i tillverkningsprocesserna.

Underhåll är ett ständigt problem när det gäller PMMA-komponenter. Rengöring måste ske försiktigt med lämpliga icke-slipande produkter för att undvika att skada ytan. Med tiden, även med korrekt skötsel, kan ackumulering av mindre repor göra det nödvändigt att byta ut PMMA-delar.

Begränsningar i kemisk resistens

PMMA:s kemisk sårbarhet1 utgör en annan betydande nackdel. Materialet är känsligt för skador från:

- Organiska lösningsmedel (aceton, alkoholer)

- Starka syror och baser

- Petroleumbaserade produkter

- Många vanliga hushållskemikalier

I tillverkningsmiljöer kräver denna kemiska känslighet noggranna materialhanteringsprotokoll. På PTSMAKE tillämpar vi strikta rutiner för PMMA-bearbetning för att förhindra kontaminering eller skador under bearbetning och hantering.

För slutanvändarna innebär dessa begränsningar att PMMA-produkterna måste hållas borta från många rengöringsmedel och kemikalier som kan komma i kontakt med ytan, vilket begränsar deras praktiska användningsområden.

Processutmaningar och tillverkningsbegränsningar

Att arbeta med PMMA innebär flera utmaningar för tillverkningen:

Svårigheter vid maskinbearbetning

PMMA kräver noggranna bearbetningsparametrar för att förhindra detta:

- Smältning (på grund av låg glasomvandlingstemperatur)

- Flisor eller sprickor (på grund av sprödhet)

- Spänningsuppbyggnad (kräver glödgning efter maskinbearbetning)

Dessa begränsningar leder ofta till längre bearbetningstider och högre tillverkningskostnader. På PTSMAKE bidrar vår specialutrustning och erfarenhet av PMMA-bearbetning till att mildra dessa problem, men de är fortfarande inneboende begränsningar i materialet.

Begränsningar för termisk formning

PMMA kan visserligen termoformas, men processfönstret är smalare än för många andra plaster:

- För coolt: otillräcklig formning

- För varmt: bubblor, missfärgning eller materialförsämring

Detta smala bearbetningsfönster ökar produktionskomplexiteten och kan potentiellt höja kostnaderna för formade PMMA-komponenter.

Miljö- och hälsoaspekter

Även om PMMA är tekniskt återvinningsbart (hartskod #7) är den praktiska återvinningen fortfarande begränsad i många regioner. Detta skapar utmaningar för bortskaffandet av PMMA-produkter i slutet av livscykeln.

I tillverkningsprocessen ingår dessutom kemikalier som metylmetakrylat, vilket kräver korrekta hanteringsrutiner för att garantera arbetstagarnas säkerhet. Även om den färdiga PMMA-produkten i allmänhet anses vara säker, kräver produktionsprocessen robusta säkerhetsprotokoll.

PMMA frigör också potentiellt skadliga föreningar när det brinner, vilket skapar både säkerhets- och miljöproblem i brandsituationer eller vid felaktig avfallshantering.

Temperaturbegränsningar

PMMA:s prestanda försämras avsevärt vid förhöjda temperaturer:

- Börjar mjukna vid ca 85°C (185°F)

- Förlorar dimensionsstabilitet under belastning vid ännu lägre temperaturer

- Uppvisar ökat krypbeteende med temperaturökning

Dessa begränsningar begränsar PMMA:s användning i applikationer som utsätts för värme, direkt solljus eller miljöer med temperaturfluktuationer.

Trots dessa nackdelar är PMMA fortfarande värdefullt för många tillämpningar där dess enastående optiska egenskaper och rimliga kostnad uppväger dess begränsningar. På PTSMAKE hjälper vi våra kunder att utvärdera dessa kompromisser och rekommenderar ofta alternativa material eller designändringar när PMMA:s negativa egenskaper skulle äventyra produktens prestanda.

Är PMMA lätt att repa?

Har du någonsin investerat i en vacker PMMA-produkt bara för att upptäcka att den är täckt av repor efter minimal användning? Eller ägnat timmar åt att polera bort repor från dina akrylkomponenter? Frustrationen över att se hur fina ytor snabbt försämras kan vara överväldigande, särskilt när du har valt ett material specifikt för dess optiska klarhet.

PMMA (akryl) repas relativt lätt jämfört med glas och vissa andra plaster. Med en Rockwell-hårdhet på M80-M105 är den känslig för repor från vardagliga föremål som nycklar, dammpartiklar och felaktiga rengöringsmetoder. Men med rätt hantering och underhåll kan PMMA:s repkänslighet hanteras effektivt.

Förstå PMMA:s egenskaper för reptålighet

PMMA, eller polymetylmetakrylat, uppskattas i många branscher för sin exceptionella optiska klarhet, UV-beständighet och relativt höga styrka i förhållande till vikten. Dess ythårdhet utgör dock en betydande begränsning. Enligt min erfarenhet av att arbeta med olika material på PTSMAKE är PMMA:s reptålighet märkbart lägre än glas och till och med vissa andra tekniska plaster.

PMMA:s repkänslighet beror på dess molekylära struktur. Till skillnad från glas, som har en mycket tvärbunden amorf struktur, består PMMA av långa polymerkedjor med mindre tvärbindning. Detta gör den mer känslig för mekanisk nötning och repor från relativt milda krafter.

Mätning av PMMA:s hårdhet

Vid utvärdering av reptålighet ger hårdhetsmätningar värdefulla insikter. För PMMA avslöjar flera standardtester dess egenskaper:

| Hårdhetstest | Typiskt PMMA-värde | Jämförelse (glas) |

|---|---|---|

| Rockwell M | 80-105 | N/A (för spröd) |

| Mohs skala | 2-3 | 5.5-7 |

| Shore D | 90-100 | N/A |

| Hårdhet hos pennor | 2H-4H | 6H-9H |

Dessa mätningar bekräftar det som jag har observerat i många bearbetningsprojekt - PMMA är betydligt mjukare än glas och många metaller, vilket gör det mer benäget för ytskador under både användning och bearbetning.

Vanliga orsaker till repor på PMMA

I tillverkningsmiljön på PTSMAKE har vi identifierat flera vanliga scenarier som leder till repor på PMMA:

- Felaktig hantering: Direktkontakt med hårda eller slipande material (metaller, mineraler, till och med dammpartiklar)

- Rengöringsmetoder: Användning av slipande rengöringsmedel eller grova trasor

- Bearbetningsprocesser: Otillräckliga verktyg eller felaktiga hastigheter under CNC-bearbetning2

- Miljöfaktorer: Vindblåsta partiklar i utomhusapplikationer

- Regelbunden användning: Nycklar, fingernaglar och andra vardagsföremål

En överraskande bov som jag har lagt märke till är förpackningsmaterial. Även material som antas vara säkra, som silkespapper, kan fånga upp dammpartiklar som repar PMMA under transporten.

Effekten av olika typer av repor

Alla repor påverkar inte PMMA lika mycket. Enligt min erfarenhet kan repor på PMMA delas in i följande kategorier:

- Mikroskrap på ytan: Grund, ofta endast synlig från vissa vinklar

- Djupa repor: Tränger längre in i materialet, mer synligt

- Krackelering: Nätverk av små sprickor som uppstår under påfrestning eller kemisk exponering

Mikroskrapor på ytan är vanligast och minst problematiska, och kan ofta avlägsnas med polering. Djupa repor kräver vanligtvis mer intensiva restaureringsmetoder, medan krackelering ofta indikerar materialskador utöver enkla repor.

Jämförande analys av reptålighet

I jämförelse med andra transparenta material ligger PMMA:s reptålighet i den lägre delen av spektrumet:

| Material | Relativt motstånd mot repor | Optisk klarhet | Viktig fördel |

|---|---|---|---|

| Glas | Hög | Utmärkt | Överlägsen hårdhet |

| Polykarbonat | Medium | Bra | Slagtålighet |

| PMMA | Låg-Medium | Utmärkt | Optiska egenskaper |

| PETG | Medium | Bra | Formbarhet |

| Härdat glas | Mycket hög | Utmärkt | Extrem hållbarhet |

Denna jämförelse visar varför materialval kräver en avvägning mellan olika prioriteringar. PMMA kan repas lättare än alternativen, men dess optiska klarhet, UV-stabilitet och bearbetbarhet gör att det ofta är det bästa valet för många applikationer trots denna begränsning.

Skyddar PMMA från repor

Baserat på min erfarenhet av otaliga PMMA-komponenter på PTSMAKE rekommenderar jag dessa praktiska metoder för att minimera repor:

- Skyddande ytbeläggningar: Behandlingar med hårda ytskikt kan avsevärt förbättra reptåligheten

- Korrekt hantering: Använd mjuka handskar och undvik kontakt med slipande material

- Lämplig rengöring: Mild tvål, vatten och mikrofiberdukar

- Optimerad maskinbearbetning: Använda rätt verktyg och bearbetningsparametrar

- Skyddande filmer: Lämnar tillverkarens film på plats till den slutliga installationen

För kritiska tillämpningar där både optisk klarhet och reptålighet är avgörande rekommenderar vi ofta hybridlösningar som drar nytta av PMMA:s klarhet och samtidigt minskar dess repkänslighet genom strategisk design och skyddsåtgärder.

Är PMMA samma sak som akryl?

Har du någonsin blivit förvirrad när du beställer plastmaterial och undrat om PMMA och akryl är olika produkter? Eller kanske har du fått olika priser för vad som verkar vara samma material under olika namn? Den här förvirringen är vanligare än du kanske tror.

Ja, PMMA (polymetylmetakrylat) och akryl är i princip samma material. PMMA är det kemiska namnet, medan akryl är den vanliga kommersiella termen. Båda hänvisar till en transparent termoplast som är känd för sin klarhet, UV-resistens och mångsidighet i applikationer som sträcker sig från skyltar till medicinsk utrustning.

Den kemiska sammansättningen av PMMA och akryl

När man tittar på dessa material ur ett molekylärt perspektiv är de identiska. PMMA står för polymetylmetakrylat, som är en syntetisk polymer av metylmetakrylat. Denna polymer skapar långa kedjor av repeterande enheter som ger akryl dess unika egenskaper.

PMMA har en kemisk struktur som består av en kolstomme med metylgrupper (CH₃) och metylestergrupper (COOCH₃) kopplade till sig. Det är den här strukturen som ger PMMA dess anmärkningsvärda transparens - den släpper igenom cirka 92% av synligt ljus, vilket gör den till en av de klaraste plasterna som finns.

Under mitt arbete med olika plastmaterial på PTSMAKE har jag märkt att den höga optiska klarheten är en av de främsta anledningarna till att ingenjörer väljer PMMA för applikationer där visuell estetik är viktig.

Vanliga varumärken för PMMA/Akryl

PMMA säljs under olika handelsnamn beroende på tillverkare. Några av de mest kända varumärkena inkluderar:

| Varumärke | Tillverkare | Anmärkningsvärda egenskaper |

|---|---|---|

| Plexiglas | Röhm | Hög optisk klarhet, väderbeständighet |

| Lucite | Lucite International | Utmärkt ljusgenomsläpp |

| Akrylit®. | Evonik Industrier | God kemisk beständighet |

| Perspex® är | Lucite International | Populär i arkitektoniska tillämpningar |

| Optix® är | Plaskolit | Vanligt förekommande i skyltapplikationer |

Alla dessa varumärken hänvisar till i stort sett samma basmaterial - PMMA. Skillnaderna ligger vanligtvis i specifika formuleringar, tillsatser eller tillverkningsprocesser som kan förbättra vissa egenskaper för särskilda tillämpningar.

Tillverkningsprocesser för PMMA/Akryl

Gjuten akryl vs. extruderad akryl

Även om PMMA och akryl är kemiskt identiska finns det två primära tillverkningsmetoder som ger något olika materialegenskaper:

Gjuten akryl: Detta produceras genom att hälla vätska monomer3 mellan två glasplattor och låter den polymerisera. Gjuten akryl har typiskt:

- Bättre optisk klarhet

- Högre molekylvikt

- Bättre kemisk beständighet

- Lättare bearbetningsegenskaper

- Högre värmebeständighet

Extruderad akryl: Detta görs genom att tvinga smält akryl genom en form för att skapa ark. Extruderad akryl har i allmänhet:

- Mer jämn tjocklek

- Lägre kostnad

- Något sämre optisk kvalitet

- Mindre kemikaliebeständighet

- Bättre kapacitet för termoformning

På PTSMAKE arbetar vi med båda typerna beroende på kundens specifika krav. För exakta CNC-bearbetningsprojekt som kräver snäva toleranser rekommenderar jag ofta gjuten akryl på grund av dess överlägsna bearbetningsegenskaper och dimensionsstabilitet.

Jämförelse av materialegenskaper

PMMA/akryl har en unik kombination av egenskaper som gör den lämplig för ett brett spektrum av applikationer:

Optiska egenskaper

- Ljusöverföring: ~92% (en av de högsta bland plastmaterial)

- Brytningsindex: 1.49

- UV-beständighet: Utmärkt, minimal gulning över tid

Mekaniska egenskaper

- Draghållfasthet: 70-75 MPa

- Böjhållfasthet: 100-110 MPa

- Motståndskraft mot stötar: Måttlig (bättre än glas, sämre än polykarbonat)

- Hårdhet (Rockwell): M80-M100

Termiska egenskaper

- Värmeavböjningstemperatur: 95-105°C (beroende på kvalitet)

- Maximal kontinuerlig driftstemperatur: ~80-85°C

- Koefficient för termisk expansion: Relativt hög med 5-9 × 10-⁵/°C

Vanliga tillämpningar av PMMA/Akryl

Den unika kombinationen av transparens, väderbeständighet och relativt enkel tillverkning gör PMMA/akryl idealisk för många applikationer:

Konsumentvaror

- Skyltställ och butiksinredning

- Möbler (bord, stolar, prydnadsföremål)

- Akvarier och tavelramar

Industriella tillämpningar

- Maskinskydd

- Kontrollpaneler och displayer

- Ljusledare och diffusorer

Arkitektoniska användningsområden

- Fönster och takfönster

- Balustrader och barriärer

- Dekorativa paneler och skyltar

Medicinska tillämpningar

- Komponenter till medicintekniska produkter

- Tandprotetik

- Laboratorieutrustning

Under mina mer än 15 års erfarenhet av tillverkning har jag sett PMMA-bearbetningsprojekt som sträcker sig från enkla displayställ till komplexa komponenter för medicinsk utrustning. Materialets mångsidighet gör det till ett populärt val i alla branscher, även om varje applikation kräver specifika överväganden för bearbetningsparametrar och efterbehandlingstekniker.

Vad är fördelen med PMMA?

Har du någonsin kämpat för att hitta det perfekta materialet för ditt projekt som kombinerar optisk klarhet, väderbeständighet och maskinbearbetbarhet? Är du trött på att kompromissa mellan estetik och funktionell hållbarhet när du väljer plast till dina produkter?

PMMA (polymetylmetakrylat), allmänt känt som akryl, erbjuder enastående fördelar som enastående optisk klarhet, utmärkt väderbeständighet, goda mekaniska egenskaper, mångsidiga tillverkningsalternativ och kostnadseffektivitet jämfört med glas och andra transparenta material.

Överlägsna optiska egenskaper

PMMA:s mest anmärkningsvärda egenskap är dess exceptionella optiska klarhet. Med en ljusgenomsläpplighet på cirka 92% överträffar den många andra transparenta plaster och kan till och med mäta sig med glas. Detta gör den idealisk för applikationer där visuell klarhet är av största vikt.

Enligt min erfarenhet på PTSMAKE är kunderna genomgående imponerade av PMMA:s förmåga att behålla sin transparens över tid. Till skillnad från polykarbonat, som tenderar att gulna med åldern, behåller PMMA sitt kristallklara utseende i flera år. Denna egenskap har gjort den särskilt värdefull för vitriner, skyltar och arkitektoniska element.

Materialets optiska egenskaper sträcker sig längre än till ren genomskinlighet. PMMA kan lätt färgas, vilket möjliggör livfulla, genomskinliga produkter som bibehåller sina ljusgenomsläppliga egenskaper. Jag har sett att denna egenskap används effektivt i LED-belysningsarmaturer, där materialet sprider ljuset jämnt samtidigt som färgen bibehålls.

Optisk jämförelse med andra material

| Material | Ljusöverföring (%) | Yellowness-index (initialt) | UV-beständighet |

|---|---|---|---|

| PMMA | 92 | 1-2 | Utmärkt |

| Polykarbonat | 88 | 2-3 | Dålig-Fair |

| Glas | 90-92 | 0-1 | Utmärkt |

| PET | 85-90 | 2-4 | Bra |

Väder- och kemikaliebeständighet

PMMA uppvisar utmärkt motståndskraft mot väder och vind utomhus. Materialet behåller sina egenskaper när det utsätts för UV-strålning, fukt och temperaturväxlingar - faktorer som skulle försämra många andra plaster.

I mitt arbete med tillverkare av utomhusdisplayer har jag konsekvent rekommenderat PMMA för skyltar och displayer. Materialet spricker inte och gulnar inte nämnvärt ens efter åratal av solexponering, vilket gör det till ett pålitligt val för utomhusapplikationer. Dess höga fotostabilitet4 säkerställer att färgade PMMA-produkter behåller sin livfullhet över tid.

PMMA:s kemiska beständighet är också anmärkningsvärd, men selektiv. Medan det fungerar bra mot många vanliga ämnen som utspädda syror, alkalier och hushållsrengöringsmedel, är det sårbart för vissa organiska lösningsmedel. Denna egenskap kräver noggrant övervägande i applikationer där exponering för kemikalier förväntas.

Mekaniska egenskaper och hållbarhet

PMMA erbjuder en gynnsam kombination av styvhet och slagtålighet, även om den inte är lika hård som vissa tekniska plaster. Med en draghållfasthet på cirka 70 MPa och en böjmodul på cirka 3 GPa ger den tillräcklig mekanisk prestanda för många applikationer.

På PTSMAKE rekommenderar vi ofta PMMA för applikationer som kräver en balans mellan optisk klarhet och måttlig mekanisk hållfasthet. Till exempel har displayställ och butiksinredningar nytta av PMMA:s förmåga att stödja blygsamma belastningar samtidigt som de behåller ett elegant utseende.

En begränsning som är värd att notera är PMMA:s relativt spröda natur jämfört med material som polykarbonat. När slagtålighet är avgörande föreslår vi vanligtvis modifierade kvaliteter av PMMA eller alternativa material. För de flesta tillämpningar där extrema stötar inte förväntas ger dock standard-PMMA tillräcklig hållbarhet.

Jämförelse av mekaniska egenskaper

| Material | Draghållfasthet (MPa) | Böjmodul (GPa) | Slaghållfasthet (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Polykarbonat | 55-65 | 2.3-2.4 | 600-850 |

| Polystyren | 35-55 | 2.9-3.5 | 10-20 |

| Glas | 30-90 | 70-75 | <10 |

Mångsidighet i tillverkningen

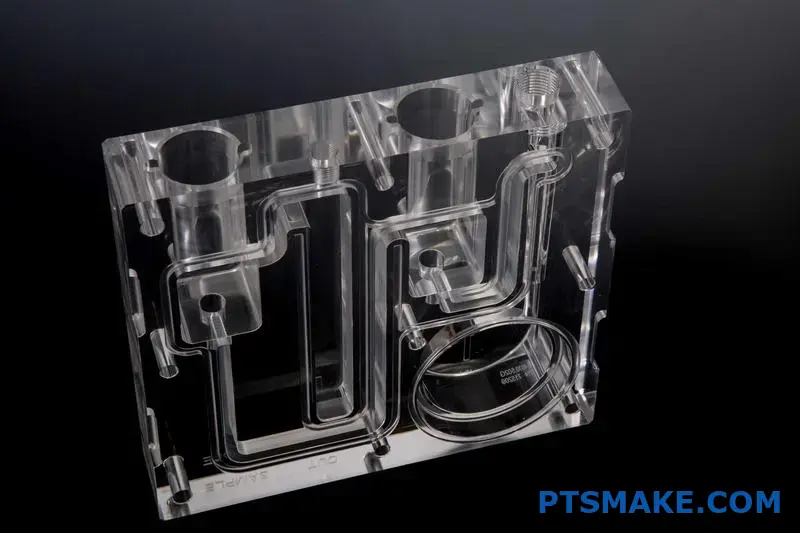

PMMA:s mångsidighet i tillverkningsprocesserna är en av dess starkaste fördelar. Materialet kan bearbetas effektivt genom olika metoder, bland annat

- Formsprutning

- Extrudering

- Termoformning

- CNC-bearbetning

- Laserskärning

På PTSMAKE CNC-bearbetar vi regelbundet PMMA-komponenter för kunder som behöver precisionsdelar med optisk klarhet. Materialet bearbetas vackert och ger en slät ytfinish utan överdrivet verktygsslitage. För högvolymproduktion kan våra formsprutningstjänster effektivt producera komplexa PMMA-delar med utmärkt dimensionell noggrannhet.

Materialets termoformningsegenskaper är särskilt värdefulla för att skapa böjda displayer och arkitektoniska element. PMMA kan värmas upp och formas till komplexa former samtidigt som det behåller sina optiska egenskaper, vilket öppnar upp för designmöjligheter som skulle vara kostnadsdrivande med glas.

Kostnadseffektivitet och hållbarhet

När man jämför PMMA med alternativ som glas eller polykarbonat, gynnar kostnads- och intäktsanalysen ofta PMMA för många tillämpningar. Även om PMMA vanligtvis är dyrare än plast för allmänt bruk som polystyren, erbjuder PMMA överlägsna prestandaegenskaper som motiverar dess prispunkt.

PMMA:s lägre vikt jämfört med glas (ungefär hälften så hög densitet) minskar transportkostnaderna och förenklar installationen av stora paneler eller komponenter. Denna viktfördel har gjort PMMA särskilt populärt i arkitektoniska applikationer och utställningsstrukturer.

Ur ett hållbarhetsperspektiv erbjuder PMMA flera fördelar. Det är helt återvinningsbart och det finns etablerade återvinningsflöden i många regioner. Dessutom innebär dess långa livslängd att den behöver bytas ut mer sällan, vilket minskar resursförbrukningen under hela livslängden. Liksom de flesta petroleumbaserade plaster har dock PMMA-produktionen ett miljömässigt fotavtryck som bör beaktas i hållbarhetsbedömningar.

Applikationsspecifika fördelar

Olika branscher drar nytta av specifika aspekter av PMMA:s egenskapsprofil:

Medicinsk industri: PMMA:s biokompatibilitet gör det lämpligt för tandimplantat, bencement och intraokulära linser.

Fordonssektorn: Dess reptålighet och optiska klarhet gör den idealisk för bakljuslinser och interiördisplayer.

Arkitektur: Väderbeständighet och ljusgenomsläpplighet gör PMMA perfekt för takfönster, skiljeväggar och dekorativa element.

Detaljhandel och skyltning: Kombinationen av formbarhet, lackerbarhet och optiska egenskaper skapar slående displayer och skyltar.

I mitt arbete med elektroniktillverkare har jag sett att PMMA blir alltmer populärt för displayer och höljen till enheter, eftersom det ger en tilltalande glasliknande estetik utan den vikt eller bräcklighet som faktiskt glas har.

Hur påverkar skärparametrarna ytfinishen vid PMMA-bearbetning?

Har du någonsin kämpat med suddiga eller flisiga kanter på dina PMMA-projekt? De där frustrerande ytdefekterna som uppstår oavsett hur noggrant du ställer in din CNC-maskin? Det är en vanlig utmaning som kan förvandla en lovande design till ett nedslående resultat.

Skärparametrarna har stor betydelse för ytfinheten vid PMMA-bearbetning genom att de styr spånbildning och värmeutveckling. Optimala spindelhastigheter (10.000-18.000 varv/min), matningshastigheter (0,1-0,2 mm/tand) och skärdjup (0,5-1 mm) ger vanligtvis den bästa ytkvaliteten genom att minimera smältning och flisning.

Vetenskapen bakom ytfinishen på PMMA

För att uppnå en utmärkt ytfinish vid bearbetning av PMMA (polymetylmetakrylat), allmänt känt som akryl, måste man förstå hur olika skärparametrar interagerar med detta unika material. Som termoplast har PMMA distinkta mekaniska och termiska egenskaper som reagerar annorlunda på bearbetningsförhållanden jämfört med metaller eller andra plaster.

Ytkvaliteten på maskinbearbetad PMMA påverkas främst av termoplastisk deformation5 beteende under skärning. Till skillnad från metaller som producerar kontinuerliga spånor genom plastisk deformation, tenderar PMMA att uppleva både duktila och spröda brottmoder beroende på skärförhållandena. Detta dubbla beteende gör parametervalet särskilt kritiskt.

Effekter av spindelvarvtal

Spindelvarvtalet har en direkt inverkan på skärtemperaturen och spånbildningen vid bearbetning av PMMA:

- Låga hastigheter (under 8.000 varv/min): Resulterar ofta i för stora skärkrafter och sprödbrott, vilket leder till flisning och dålig ytfinish

- Medelhöga hastigheter (8 000-15 000 varv/min): Skapa balans mellan värmeutveckling och skärningseffektivitet

- Höga hastigheter (över 15.000 varv/min): Kan generera överdriven värme som gör att materialet mjuknar och eventuellt smälter

Enligt min erfarenhet på PTSMAKE har vi funnit att spindelhastigheter mellan 10 000-18 000 RPM vanligtvis ger de bästa resultaten för allmänna PMMA-bearbetningsoperationer, även om detta varierar med skärdiameter och andra faktorer.

Överväganden om matningshastighet

Matningshastigheten påverkar både produktivitet och ytkvalitet:

| Matningshastighet (mm/tand) | Ytfinish | Produktivitet | Vanliga frågor |

|---|---|---|---|

| 0.05-0.1 | Utmärkt | Låg | Eventuell värmeutveckling, brännskador |

| 0.1-0.2 | Mycket bra | Medium | Minimala defekter, optimal räckvidd |

| 0.2-0.3 | Bra | Hög | Eventuell mindre avflagning |

| >0.3 | Dålig | Mycket hög | Kraftig urflisning, verktygsmärken |

Det bästa läget för PMMA ligger vanligtvis mellan 0,1-0,2 mm/tand, vilket ger en balans mellan produktivitet och ytkvalitet. För långsamt och värmeutveckling blir problematiskt; för snabbt och mekaniska skador uppstår.

Kapningsdjup och kapningsbredd

Dessa parametrar bestämmer spånbelastningen och påverkar både ytkvaliteten och verktygets livslängd:

- Skärdjup: För finbearbetning rekommenderar jag max 0,5-1 mm. Djupare skär skapar högre krafter som kan spräcka eller flisa PMMA-kanter.

- Bredd på snittet: För optimal ytfinish fungerar stegövergångar på 10-25% av verktygets diameter bäst för finbearbetning.

När vi arbetar med komplexa geometrier på PTSMAKE programmerar vi ofta progressiva bearbetningsstrategier, som börjar med grovbearbetning som tar bort bulkmaterial följt av finbearbetning med lättare skär.

Faktorer för verktygsgeometri

Verktygsvalet har en dramatisk inverkan på ytfinhetskvaliteten vid PMMA-bearbetning:

Geometri i framkant

- Krökvinkel: Positiva spånvinklar (5-15°) ger i allmänhet bättre ytfinhet genom att minska skärkrafterna

- Frigångsvinkel: 10-15° spel förhindrar gnidning mot arbetsstycket

- Helix-vinkel: Högre spiralvinklar (30-45°) förbättrar spånevakueringen och minskar värmeutvecklingen

Verktygsmaterial och ytbeläggningar

För PMMA-bearbetning använder vi vanligtvis:

- Verktyg i hårdmetall: Behåller skarpa kanter längre än HSS

- Diamantbelagda verktyg: Ger utmärkt ytfinish för högvolymproduktion

- Fräsar med en flöjt: Ofta att föredra framför akryl för att förbättra spånevakuering

Kombinationen av rätt verktygsval och skärparametrar skapar en synergistisk effekt. På PTSMAKE har vi utvecklat specialiserade parameteruppsättningar för olika PMMA-kvaliteter och produktkrav, vilket säkerställer jämn kvalitet i alla produktionskörningar.

Strategier för kylning och smörjning

Till skillnad från metallbearbetning där kylvätska är standard kräver PMMA-bearbetning noggrant övervägande:

- Tryckluft: Ofta tillräcklig för måttliga skärförhållanden

- Kylning av dimma: Minimal smörjning med specialiserade icke-petroleumvätskor

- Torrkapning: Möjligt med optimerade parametrar och effektiv spånevakuering

Använd aldrig vanliga oljebaserade kylvätskor med PMMA eftersom de kan orsaka krackelering och spänningssprickor på den bearbetade ytan - en lärdom som jag fick när jag löste kvalitetsproblem hos kunder i början av min karriär.

Praktisk optimeringsmetod

När jag ställer in PMMA-bearbetningsoperationer följer jag detta systematiska tillvägagångssätt:

- Välj lämpliga verktyg baserat på funktionskrav

- Börja med konservativa skärparametrar (medelhastighet, låg matning)

- Utför testskärningar på skrotmaterial

- Öka gradvis parametrarna tills optimal ytfinhet uppnås

- Dokumentera framgångsrika parametrar för framtida referens

Denna metod hjälper oss på PTSMAKE att leverera PMMA-komponenter av hög kvalitet till olika branscher, från medicintekniska komponenter till optiska displayer.

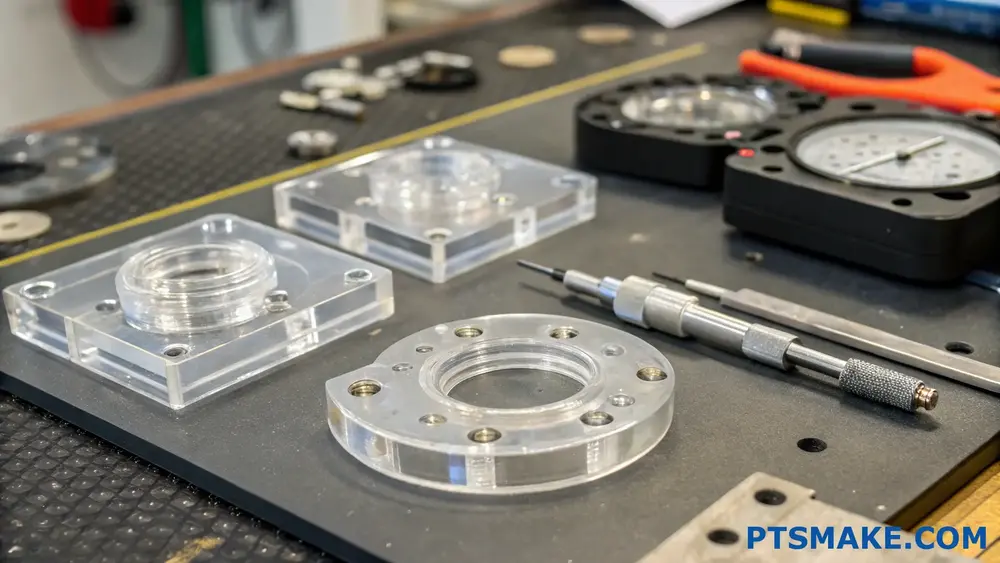

Vilka efterbehandlingssteg krävs efter PMMA-bearbetning?

Har du någonsin fått en nybearbetad PMMA-del som såg lovande ut, bara för att upptäcka att den var grumlig, hade synliga verktygsmärken eller helt enkelt saknade den där kristallklara finishen som du förväntade dig? Bearbetningsprocessen är bara början - utan korrekt efterbearbetning kan även de mest exakt bearbetade PMMA-detaljerna inte leva upp till förväntningarna.

Efter PMMA-bearbetning omfattar viktiga efterbehandlingssteg avgradning, avspänning, ytbehandling (slipning/polering), rengöring och slutlig kvalitetskontroll. Dessa processer omvandlar råa bearbetade delar till högkvalitativa, optiskt klara komponenter som uppfyller exakta specifikationer och estetiska krav.

Förstå kraven på efterbearbetning av PMMA

PMMA (polymetylmetakrylat), allmänt känt som akryl, uppskattas för sin exceptionella optiska klarhet, UV-beständighet och sina mekaniska egenskaper. Bearbetningsprocessen skapar dock oundvikligen problem som måste korrigeras genom efterbearbetning. Det klara, glasliknande utseende som gör PMMA så eftertraktat kan endast uppnås genom noggranna efterbearbetningsbehandlingar.

I mitt arbete på PTSMAKE har jag upptäckt att korrekt efterbearbetning är det som skiljer genomsnittliga PMMA-delar från exceptionella. Många kunder inser inte att upp till 30% av den totala produktionstiden för PMMA-precisionskomponenter ägnas åt efterbearbetningssteg. Låt mig gå igenom de viktiga efterbearbetningsoperationer som ger överlägsna resultat.

Avgradning och kantbehandling

PMMA-delar som kommer direkt från CNC-bearbetning har vanligtvis vassa kanter och grader som måste tas bort. Dessa defekter är inte bara estetiska problem utan också säkerhetsrisker som kan:

- Skapa svaga punkter som är mottagliga för sprickbildning

- Orsaka skada vid hantering

- Störning av monteringsprocesser

- Kompromissar med optiska egenskaper vid kanter

Avgradning kan utföras manuellt med hjälp av specialverktyg eller genom automatiserade processer beroende på detaljens komplexitet. För optiska komponenter kan kantbehandling innebära flampolering, där en kontrollerad flamma kortvarigt appliceras för att smälta och släta ut kanterna utan att påverka resten av detaljen.

Stressavlastning Värmebehandling

Ett av de mest kritiska men ofta förbisedda stegen i efterbearbetningen är avspänning. PMMA är känsligt för inre stress6 under bearbetningen, vilket kan orsaka krackelering, sprickbildning eller dimensionsförändringar över tiden.

Värmebehandlingsprocessen följer vanligtvis dessa parametrar:

| Temperaturområde | Varaktighet | Kylningshastighet | Tillämpning |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 timmar | 10-15°C per timme | Allmänna komponenter |

| 80-90°C (176-194°F) | 2-4 timmar | 5-10°C per timme | Optiska precisionsdelar |

| 90-95°C (194-203°F) | 4-6 timmar | 3-5°C per timme | Applikationer med höga påfrestningar |

Denna kontrollerade värme- och kylcykel gör att polymermolekylerna kan slappna av och omfördelas, vilket eliminerar inre spänningar som kan äventyra detaljens integritet. På PTSMAKE har vi utvecklat specialiserade glödgningsprotokoll för olika PMMA-kvaliteter och delgeometrier för att säkerställa optimala resultat.

Tekniker för ytfinish

PMMA:s verkliga skönhet ligger i dess optiska klarhet, som kräver en noggrann ytbehandling. Detta innebär vanligtvis en progression av steg:

- Grovslipning: Börja med slipmedel med korn 240-320 för att ta bort verktygsmärken

- Progressiv slipning: Arbeta sig igenom allt finare kornstorlekar (400, 600, 800, 1000)

- Polering: Använda specialiserade föreningar för att uppnå optisk klarhet

- Buffring: Slutlig touch för att uppnå en spegelliknande finish

För komplexa geometrier eller invändiga detaljer kan det vara svårt att nå alla ytor. Ibland använder vi kemisk polering med hjälp av specialiserade lösningsmedel som löser upp ytskiktet något för att skapa en jämn, blank yta. Detta kräver dock noggrann kontroll för att undvika dimensionsförändringar eller ytdefekter.

Rengöring och borttagning av kontaminering

PMMA:s elektrostatiska egenskaper gör den till en magnet för damm och föroreningar. Grundlig rengöring är nödvändig före montering eller paketering, särskilt för optiska tillämpningar. Rengöringsprotokollet omfattar vanligtvis följande:

- Ultraljudsrengöring i specialiserade lösningar

- Antistatiska behandlingar för att minska dammdragning

- Tryckluftsblåsning i filtrerade miljöer

- Renrumshantering för känsliga applikationer

Ett misstag som jag ofta ser är att man använder alkoholbaserade rengöringsmedel, som kan orsaka krackelering i PMMA. Istället rekommenderas milda tvållösningar eller specialrengöringsmedel för akryl.

Slutbesiktning och kvalitetssäkring

Det sista steget i efterbearbetningen av PMMA är en omfattande kvalitetskontroll, som kan omfatta

- Dimensionell verifiering mot tekniska specifikationer

- Test av optisk klarhet (genomskinlighet, dimma och ljusgenomsläpp)

- Analys av spänningsmönster med hjälp av polariserat ljus

- Mätning av ytjämnhet

- Visuell kontroll av repor, bubblor eller inneslutningar

För högprecisionsapplikationer använder vi specialiserad mätutrustning som interferometri och laserskanning för att verifiera ytkvaliteten på mikronivå.

Balans mellan kostnad och kvalitet

Efterbearbetning kan utgöra 20-40% av den totala tillverkningskostnaden för PMMA-komponenter. När du planerar ett projekt är det viktigt att endast specificera den nivå av efterbearbetning som krävs för din applikation:

- Funktionella delar kan endast kräva grundläggande gradning och avspänning

- Displaykomponenter behöver högre nivåer av ytbehandling

- Optiska komponenter kräver det mest rigorösa efterbehandlingsprotokollet

På PTSMAKE arbetar vi tillsammans med våra kunder för att hitta den optimala balansen mellan kostnad och kvalitet för varje applikation. Vissa efterbearbetningssteg kan minimeras genom noggrann design och bearbetningsstrategier, vilket minskar den totala tillverkningskostnaden utan att kvaliteten äventyras.

Särskilda överväganden för komplexa geometrier

Detaljer med invecklade egenskaper innebär unika utmaningar för efterbearbetningen. Invändiga hörn, djupa urtag eller fina detaljer kan kräva specialteknik:

- Specialdesignade fixturer för att komma åt svåra områden

- Ångpolering för enhetlig behandling av komplexa former

- Robotiserade efterbehandlingssystem för konsekventa resultat

- Fleraxlig CNC-polering för optiska ytor med hög precision

Med över 15 år inom precisionstillverkning har jag märkt att om man tar hänsyn till efterbearbetningskraven redan i konstruktionsfasen leder det till effektivare produktion och bättre resultat.

Fallstudier: Framgångsrika tillämpningar av PMMA och polykarbonat i optiska projekt?

Har du någonsin arbetat med ett optiskt projekt och haft svårt att välja mellan PMMA och polykarbonat? Materialvalet kan vara avgörande för produktens prestanda, men många ingenjörer fattar detta beslut utan att ha sett verkliga exempel på hur varje material fungerar i liknande applikationer.

Fallstudier ger de mest praktiska insikterna när man jämför PMMA och polykarbonat för optiska tillämpningar. PMMA utmärker sig vanligtvis i displayer, fordonsbelysning och arkitektoniska applikationer där klarhet är av största vikt. Polykarbonat glänser i säkerhetsutrustning, utomhusdisplayer och medicintekniska produkter där slagtåligheten inte får äventyras.

Belysning för fordon: PMMA:s kristallklara fördel

Inom fordonsindustrin används båda materialen i stor utsträckning, men med olika specialiseringar. Jag har arbetat med flera kunder inom fordonsindustrin på PTSMAKE som först övervägde polykarbonat för strålkastarglas men som i slutändan valde PMMA för dess överlägsna optiska egenskaper.

Ett särskilt projekt handlade om att konstruera specialanpassade strålkastarenheter för en tillverkare av lyxbilar. Kunden behövde exceptionell ljusgenomsläpplighet med minimal distorsion. Efter att ha bearbetat prototyper av båda materialen var det PMMA-versionen som levererade:

- Ljustransmission 92% (jämfört med 88% för polykarbonat)

- Mer exakt ljusfördelningsmönster

- Bättre motståndskraft mot gulfärgning från UV-exponering

Den lilla uppoffringen i slagtålighet var acceptabel eftersom linserna skulle skyddas av ett klart polykarbonatskydd. Denna hybridmetod - där PMMA används för optisk precision och polykarbonat för skydd - visar hur förståelse för varje materials styrkor kan leda till optimala designlösningar.

Apparater för medicinsk bildbehandling: Polykarbonats hållbarhet vinner

Medicinska miljöer innebär olika utmaningar. För en tillverkare av medicinsk bildutrustning bearbetade vi höljesdelar som behövde både optisk klarhet och exceptionell hållbarhet. I det här fallet var polykarbonat den klara vinnaren.

Enheten behövdes för att:

- Tål frekvent rengöring med starka kemikalier

- Överleva potentiella fall och stötar

- Bibehåller dimensionsstabiliteten i olika temperaturer

- Tillhandahåller rimlig optisk klarhet

PMMA skulle ha gett något bättre optiska egenskaper, men Biokompatibilitet7 krav och behovet av kemisk beständighet gjorde polykarbonat till det optimala valet. Kunden rapporterade noll fel på grund av materialsprickor eller kemiska skador efter två års användning i fält.

Jämförelsestudie för butiksdisplayer

Ett displayprojekt för detaljhandeln ger en utmärkt jämförelse sida vid sida mellan de båda materialen. Vi skapade identiska prototyper av displayenheter - en med bearbetad PMMA och en med polykarbonat. Kunden testade båda i verkliga miljöer under sex månader.

Prestationsresultat

| Fastighet | PMMA Display | Polykarbonat Display |

|---|---|---|

| Inledande klarhet | Utmärkt (94% ljusöverföring) | Mycket bra (89% ljusöverföring) |

| Motståndskraft mot repor | Bra (några mindre repor efter 6 månader) | Dålig (betydande repor i högtrafikerade områden) |

| Slagskada | Tre spruckna paneler efter oavsiktliga stötar | Inga sprickor trots liknande påverkan |

| UV-stabilitet | Ingen märkbar gulfärgning | Lätt gulfärgning på paneler i söderläge |

| Kostnad | Grundkostnad | 18% högre än PMMA |

Kunden valde slutligen PMMA för inomhusinstallationer och polykarbonat för mer trafikerade utomhusinstallationer, vilket optimerade investeringen utifrån miljökraven.

Arkitektonisk glasapplikation

För arkitektoniska tillämpningar där båda materialen konkurrerar har jag sett intressanta mönster växa fram. Ett projekt nyligen handlade om att skapa anpassade ljusspridare för ett atrium i en kontorsbyggnad. Arkitekten specificerade ursprungligen polykarbonat för dess slagtålighet, men efter att ha granskat prover bytte han till PMMA av dessa skäl:

- Den överlägsna klarheten skapade mer livfulla ljusmönster

- Installationsplatsen hade minimal risk för påverkan

- PMMA:s högre styvhet möjliggjorde tunnare paneler

- Kostnadsbesparingar på cirka 15%

Detta fall visar att man vid val av material alltid bör ta hänsyn till den faktiska driftsmiljön och inte bara till teoretiska egenskaper.

Konsumentelektronik: Hybrida tillvägagångssätt

Inom konsumentelektronikbranschen används ofta hybridlösningar. För en tillverkare av tillbehör till smartphones har vi utvecklat en produkt med båda materialen:

- PMMA för de optiska linselementen (kameraskydd)

- Polykarbonat för den strukturella ramen och krockzonerna

Den här designen drar nytta av PMMA:s optiska klarhet samtidigt som polykarbonatets slagtålighet utnyttjas i områden som kan utsättas för fall eller påfrestningar. Bearbetningsprocessen för varje material optimerades separat, med olika skärparametrar och efterbehandlingstekniker.

Praktiska lärdomar från fallstudier

Dessa verkliga tillämpningar belyser flera praktiska överväganden:

- Applikationsspecifika val är avgörande - teoretiska egenskaper spelar mindre roll än faktisk prestanda i ditt specifika användningsfall

- Hybridkonstruktioner kan erbjuda det bästa av två världar - använda varje material där dess styrkor är mest värdefulla

- Miljöfaktorer har en betydande inverkan på resultatet - UV-exponering, kemisk kontakt och temperaturfluktuationer påverkar varje material på olika sätt

- Behandlingar efter bearbetning kan förbättra prestandan - korrekt glödgning och ytbehandling kan avsevärt förbättra båda materialen

Efter att ha arbetat med många kunder med optiska applikationer har jag upptäckt att testning av prototyper under faktiska driftsförhållanden ger insikter som materialdatablad ensamma inte kan ge. På PTSMAKE rekommenderar vi ofta att man tillverkar små prototypartier i båda materialen när applikationskraven faller inom den överlappningszon där båda materialen potentiellt kan fungera.

Vilka är kostnadseffektivitetsaspekterna för PMMA-bearbetning av stora volymer?

Har du någonsin fått en offert för PMMA-bearbetning i stora volymer som fått dig att dra på smilbanden? Måste du ständigt balansera kvalitetskraven mot budgetbegränsningar när du ska skala upp produktionen? Dessa kostnadsutmaningar kan vara avgörande för om ditt projekt blir genomförbart eller inte.

Kostnadseffektivitet vid PMMA-bearbetning av stora volymer handlar om att optimera materialanvändningen, välja lämpliga verktyg, implementera automatisering, minska arbetskostnaderna och minimera kraven på efterbearbetning. Rätt strategi kan minska kostnaderna per enhet med 30-50% jämfört med lågvolymproduktion samtidigt som kvalitetsstandarderna upprätthålls.

Strategier för materialoptimering

När PMMA-bearbetningsverksamheten skalas upp blir materialkostnaderna en betydande faktor i den totala budgeten. Jag har kommit fram till att man genom att implementera några få nyckelstrategier kan minska svinnet avsevärt och maximera utbytet.

Häckningseffektivitet

Ett av de mest effektiva tillvägagångssätten är att optimera detaljplaceringen på råmaterialark. Avancerad CAM-programvara kan arrangera flera komponenter för att minimera skrot. I högvolymsscenarier innebär även en förbättring av materialutnyttjandet med 5% betydande besparingar.

När vi t.ex. hanterar stora beställningar av PMMA-skärmpaneler på PTSMAKE uppnår våra nestningsalgoritmer normalt ett materialutnyttjande på 85-90% jämfört med branschgenomsnittet på 70-75%. Enbart denna effektivitet kan minska råvarukostnaderna med upp till 20%.

Val av lagerstorlek

Att välja den optimala lagerstorleken är lika viktigt. Standardstorlekar på plåt är mer kostnadseffektiva än anpassade dimensioner, men du måste ta hänsyn till dina specifika detaljkrav:

| Lagerstorlek (mm) | Kostnad per m² | Typisk tillämpning | Avfall % för standarddelar |

|---|---|---|---|

| 1220 x 2440 | Lägre | Stora paneler | 10-15% |

| 600 x 1200 | Medium | Medium komponenter | 15-20% |

| Anpassade storlekar | Högre | Specialiserade delar | 5-10% |

Verktygsöverväganden för volymproduktion

Valet av verktyg har en dramatisk inverkan på både kostnad och kvalitet vid PMMA-bearbetning i stora volymer. Den initiala investeringen i premiumverktyg lönar sig ofta i det långa loppet.

Hantering av verktygslivslängd

Vid högvolymsproduktion rekommenderar jag att man investerar i diamantbelagda verktyg, trots den högre initialkostnaden. För avskrivningar8 av dessa premiumverktyg på tusentals delar minskar faktiskt kostnaden per enhet avsevärt.

Standardpinnfräsar i hårdmetall kan kosta $30-50 och hålla för 300-500 PMMA-delar innan de börjar slitas, medan ett diamantbelagt verktyg på $200-300 ofta kan bearbeta 3.000-5.000 delar. Matematiken gynnar helt klart premiumverktyg för höga volymer.

Standardiserade verktyg

Genom att införa en standardiserad verktygsstrategi minskar omställningstiderna och lagerhanteringen förenklas:

- Använda gemensamma verktygsgeometrier som kan hantera flera funktioner

- Upprätta ett verktygsbibliotek som täcker 90% av dina vanliga arbetsuppgifter

- Minimera specialverktyg som kräver manuella ingrepp

Automation och fixturkonstruktion

Ekonomin för PMMA-bearbetning av stora volymer förändras avsevärt när man inför automation. Den initiala investeringen är högre, men kostnaderna per enhet sjunker kraftigt när volymen ökar.

System med flera armaturer

Jag har implementerat system med flera armaturer som möjliggör drift dygnet runt med minimalt ingripande från operatören. Dessa system inkluderar vanligtvis:

- Snabbväxlande pallar som bibehåller positioneringsnoggrannheten

- Standardiserade fixturbaser som är kompatibla med olika artikelfamiljer

- RFID- eller streckkodssystem för automatiskt programval

Moderna palleterade system kan minska ställtiderna med 80-90%, vilket gör att maskinerna kan ägna mer tid åt skärning och mindre tid åt att stå stilla under omställningar.

Optimering av batchstorlek

Genom att hitta den optimala batchstorleken balanseras uppställningskostnader mot lagerhållningskostnader:

| Batchstorlek | Uppsättningskostnadens påverkan | Varulagrets anskaffningsvärde | Idealisk för |

|---|---|---|---|

| Små (50-200) | Högre kostnad per enhet | Lägre | Frekventa konstruktionsändringar |

| Medelstor (200-1000) | Måttlig | Måttlig | Balanserad strategi |

| Stor (1000+) | Lägre kostnad per enhet | Högre | Stabila, mogna produkter |

Val och användning av maskiner

Den typ av CNC-maskin som du väljer för PMMA-produktion i stora volymer påverkar i hög grad din kostnadsstruktur.

Fleraxlig vs. 3-axlig maskinbearbetning

Även om 5-axliga maskiner har ett högre inköpspris ger de ofta överlägsen ekonomi för komplexa PMMA-detaljer. Vid PTSMAKE kan våra 5-axliga maskiner minska cykeltiderna med 30-40% jämfört med 3-axliga alternativ genom att minimera inställningsändringar och möjliggöra optimala verktygsvinklar.

För enklare komponenter kan dock flera 3-axliga maskiner ge mer genomströmning per investerad dollar än färre 5-axliga maskiner.

Maximering av maskinernas drifttid

Maskinens timpris minskar med högre utnyttjandegrad. Praktiska strategier inkluderar:

- Implementering av förebyggande underhåll för att förhindra oplanerade driftstopp

- Schemaläggning av liknande jobb i följd för att minimera ändringar av inställningar

- Körning av enklare komponenter under obemannade nattliga operationer

- Använda övervakning av verktygsslitage för att förhindra kvalitetsproblem och skrotade delar

Ekonomi för efterbearbetning och kvalitetskontroll

Efterbearbetningskostnader förbises ofta och kan utgöra 15-30% av den totala kostnaden vid PMMA-bearbetning.

Integrerad kvalitetskontroll

Genom att bygga in kvalitetsverifiering i bearbetningsprocessen minskar dyra omarbetningar och kundreturer. För PMMA-produktion i stora volymer bör du överväga:

- Provning i processen för att verifiera kritiska dimensioner

- Automatiserade visionsystem för detektering av ytdefekter

- Statistisk processtyrning för att identifiera trender innan fel uppstår

Dessa system kräver en initial investering, men sänker kvalitetskostnaderna dramatiskt vid volymproduktion.

Automation för efterbearbetning

Manuell polering och avgradning är arbetsintensiva och svåra att skala upp. För höga volymer bör du undersöka automatiserade alternativ:

- Tumbling-system för kantbrytning och lätt efterbehandling

- Poleringsceller med robot för jämn ytfinish

- Flampoleringsutrustning för kanter av optisk kvalitet

Genom att automatisera dessa steg kan du uppnå jämn kvalitet och samtidigt minska arbetskostnaderna med 50-70% jämfört med manuella metoder.

Kan PMMA-bearbetning uppnå ytkrav av medicinsk kvalitet?

Har du någonsin undersökt en medicinteknisk produkt under förstoring och undrat hur tillverkarna uppnår den där perfekta, glasliknande ytan? Eller kämpat med PMMA-komponenter som klarat dimensionskontrollerna men som inte höll måttet på grund av ytdefekter? Skillnaden mellan fullgod och utmärkt medicinteknisk utrustning handlar ofta om ytkvalitet - en faktor som kan betyda liv eller död i kritiska tillämpningar.

Ja, PMMA-bearbetning kan uppnå ytkrav av medicinsk kvalitet när rätt teknik används. Med specialverktyg, optimerade skärparametrar och lämpliga efterbehandlingsmetoder kan PMMA bearbetas för att uppnå Ra-värden under 0,2 μm, vilket uppfyller stränga medicinska standarder för implantat och apparater.

Förståelse för ytkrav för PMMA av medicinsk kvalitet

Medicintekniska produkter kräver exceptionell ytkvalitet av flera viktiga skäl. Patientsäkerhet, biokompatibilitet och enhetens funktionalitet är alla beroende av korrekta ytegenskaper. För PMMA-komponenter som används i medicinska applikationer är ytkraven särskilt stränga på grund av materialets användning i optiska och implanterbara enheter.

PMMA-ytor av medicinsk kvalitet kräver vanligtvis:

- Ytjämnhet (Ra) med värden på 0,05-0,2 μm

- Avsaknad av mikroskopiska sprickor eller spänningskoncentratorer

- Ingen partikelförorening

- Optisk klarhet för visuella tillämpningar

- Dimensionsstabilitet på mikroskopisk nivå

Enligt min erfarenhet av att arbeta med tillverkare av medicintekniska produkter överstiger dessa krav ofta standardspecifikationerna för industrin med en storleksordning. För att uppfylla dessa krav krävs specialiserade metoder för maskinbearbetning.

Kritiska ytparametrar för PMMA-komponenter inom medicinteknik

När man utvärderar PMMA-ytor för medicinska tillämpningar måste man ta hänsyn till flera viktiga parametrar:

Mätning av ytjämnhet

Ytjämnheten kvantifieras med hjälp av flera parametrar som var och en berättar en annan del av ytkvalitetens historia:

| Parameter | Beskrivning | Typiska medicinska krav för PMMA |

|---|---|---|

| Ra | Genomsnittlig grovhet | 0,05-0,2 μm |

| Rz | Profil med maximal höjd | 0,5-1,5 μm |

| Rt | Profilens totala höjd | 0,8-2,0 μm |

| Rq | Genomsnittlig kvadratisk grovhet | 0,08-0,3 μm |

I vår PMMA-bearbetning på PTSMAKE har vi upptäckt att även om Ra är den vanligaste specificerade parametern, kräver medicinska applikationer ofta övervakning av flera grovhetsvärden för att säkerställa fullständig ytkarakterisering.

Överväganden om ytintegritet

Ytintegritet omfattar mer än bara grovhet:

- Avsaknad av mikrosprickor9 och skador under markytan

- Minimala restspänningar som kan leda till krackelering eller brott

- Kontrollerad ytkemi för biokompatibilitet

- Konsistens över hela komponenten

Specialiserade bearbetningstekniker för PMMA av medicinsk kvalitet

För att uppnå ytor av medicinsk kvalitet på PMMA krävs specialiserade tekniker som går utöver vanliga bearbetningsmetoder.

Verktygsval och geometri

Rätt skärverktyg gör en dramatisk skillnad i PMMA-ytans kvalitet. Jag rekommenderar:

- Diamantpolerade hårdmetall- eller PCD-verktyg (polykristallin diamant)

- Vassa skäreggar med spånvinklar mellan 0-5°.

- Radie på verktygsnosen mellan 0,2-0,8 mm beroende på applikation

- Diamantverktyg med en enda kristall för finbearbetning av optisk kvalitet

Optimering av skärparametrar

Baserat på mitt arbete med tillverkare av medicintekniska produkter ger dessa skärparametrar konsekvent utmärkta PMMA-ytor:

| Parameter | Grovbearbetning | Halvfärdigbearbetning | Efterbehandling |

|---|---|---|---|

| Skärhastighet | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Matningshastighet | 0,1-0,2 mm/varv | 0,05-0,1 mm/varv | 0,01-0,03 mm/varv |

| Skärdjup | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Kylning | Översvämning av kylvätska | Kylning med dimma | Luftblästring eller torkning |

Termisk hantering under maskinbearbetning

PMMA:s låga glasomvandlingstemperatur (105°C) gör att värmehanteringen är avgörande. Vi har uppnått bästa resultat genom att:

- Användning av höga skärhastigheter med mycket små skärdjup

- Implementering av korrekta kylstrategier

- Tillåt tillräckliga pauser mellan passningar av kritiska funktioner

- Övervakning av verktygstemperaturen under långa arbetspass

Metoder för efterbearbetning av medicinsk PMMA

Även med optimerad bearbetning är efterbearbetning ofta nödvändig för att uppnå ytor som verkligen håller medicinsk kvalitet:

Polering av ånga: Kortvarig exponering för ångor av kloroform eller metylenklorid kan ge optiskt klara ytor, men kräver strikta säkerhetskontroller.

Mekanisk polering: Progressiv polering med diamantföreningar ner till 0,5 μm kornstorlek.

UV-behandling: För vissa applikationer kan UV-exponering bidra till att stabilisera ytegenskaperna.

Precisionsrengöring: Rengöringsprocesser i flera steg för att avlägsna alla bearbetningsrester.

Metoder för kvalitetsverifiering

För att uppfylla medicinska standarder krävs rigorös verifiering. På PTSMAKE använder vi:

- Profilometermätningar för verifiering av grovhet

- Optisk mikroskopi för visuell utvärdering av ytor

- Elektronmikroskopi för kritiska tillämpningar

- Kundanpassade fixtursystem för att bibehålla detaljernas orientering under inspektion

Exempel på verkliga fall

I ett nyligen genomfört projekt för en tillverkare av oftalmiska produkter stod vi inför utmaningen att tillverka PMMA-komponenter med Ra < 0,1 μm för ett implanterbart linssystem. Genom att använda diamantbearbetade verktyg, flerstegsbearbetning och kontrollerad ångpolering uppnådde vi Ra-värden på i genomsnitt 0,08 μm för alla komponenter, vilket uppfyllde de strikta medicinska kraven.

Processen krävde exakt temperaturkontroll under hela bearbetningen och speciella fixturer för att förhindra all ytkontakt under hanteringen. Detta tillvägagångssätt ökade produktionskostnaderna med cirka 30%, men den resulterande ytkvaliteten eliminerade de tidigare problem med biokompatibilitet som kunden hade upplevt.

Slutsats: Framtiden för medicinsk PMMA-bearbetning

Det korta svaret på frågan i rubriken är ja, men med viktiga förbehåll. PMMA-bearbetning kan förvisso uppnå ytkrav av medicinsk kvalitet, men bara om man närmar sig materialet med specialiserad kunskap och teknik.

I takt med att kraven på medicintekniska produkter blir allt högre förväntar jag mig en fortsatt utveckling av hybridbearbetningsmetoder som kombinerar traditionell skärande bearbetning med nya tekniker som ultraljudsassisterad bearbetning specifikt för PMMA-komponenter.

Vilka är de vanligaste misstagen som ska undvikas vid bearbetning av tunnväggiga PMMA-komponenter?

Har du någonsin sett dina noggrant utformade PMMA-komponenter komma ut från bearbetningen med sprickor, skevhet eller smälta kanter? Känslan när tunnväggiga akryldelar går sönder efter timmar av planering och betydande materialinvesteringar kan vara förödande för både tidslinje och budget.

Bearbetning av tunnväggiga PMMA-komponenter kräver att man undviker flera kritiska fel, bland annat felaktig uppspänning, för stora skärkrafter, otillräcklig kylning, olämpligt verktygsval och dåliga programmeringsstrategier. Dessa misstag leder till skevhet, sprickbildning, smältning eller felaktiga dimensioner som äventyrar både estetik och funktionalitet.

Förstå utmaningarna med tunnväggiga PMMA-komponenter

PMMA (polymetylmetakrylat), allmänt känt som akryl, innebär unika utmaningar när det bearbetas i tunnväggiga strukturer. Kombinationen av sprödhet, låg värmeledningsförmåga och spänningskänslighet gör materialet särskilt sårbart vid maskinbearbetning. Efter att ha arbetat med detta material i många år har jag identifierat mönster i tillverkningsfel som upprepade gånger orsakar problem.

Definitionen av "tunnväggig" avser vanligtvis sektioner under 2 mm, även om utmaningar kan börja dyka upp vid tjocklekar under 3 mm beroende på den övergripande detaljens geometri och komplexitet. På PTSMAKE har vi observerat att när väggtjockleken sjunker under 1 mm ökar svårighetsgraden exponentiellt, vilket kräver specialiserade tekniker och noggrann processtyrning.

Materialegenskaper som bidrar till bearbetningssvårigheter

PMMA:s inneboende egenskaper skapar flera bearbetningsutmaningar:

- Låg värmeledningsförmåga (0,17-0,19 W/m-K) orsakar värmeuppbyggnad

- Relativt låg glasomvandlingstemperatur (~105°C)

- Skörhet med begränsad flexibilitet under påfrestning

- Känslighet för krackelering vid stress10 när den utsätts för vissa kemikalier eller stark värme

- Tendens att spjälka snarare än att bilda kontinuerliga spånor under kapning

Dessa egenskaper innebär att misstag som kan vara förlåtliga vid bearbetning av metaller eller till och med andra plaster blir kritiska fel vid bearbetning av tunnväggig PMMA.

De vanligaste misstagen vid fixturering och deras lösningar

Felaktig uppspänning är kanske den vanligaste felkällan jag stöter på när det gäller tunnväggiga PMMA-komponenter.

Överdrivet klämtryck

Många maskinoperatörer behandlar PMMA som metall och använder liknande klämkrafter. Detta ger upphov till inre spänningar som kanske inte syns direkt men som kan leda till sprickbildning antingen under bearbetningen eller senare under användningen. Jag har varit med om att delar har godkänts vid inspektion för att sedan gå sönder flera dagar senare på grund av restspänningar.

Lösning: Använd jämn, fördelad fastspänning med kontrollerat vridmoment. Vakuumfixturer ger utmärkt hållkraft utan koncentrerade spänningspunkter. På PTSMAKE använder vi ofta 3D-printade anpassade stöd för komplexa geometrier.

Otillräckligt stöd under bearbetningen

Tunna väggar böjs under skärkrafterna, vilket leder till vibrationer, skakningar och felaktiga dimensioner.

Lösning: Använd stödmaterial eller offerstöd som kan tas bort efter bearbetningen. För genomgående hål eller utskärningar, lämna flikar som tas bort i en slutlig operation.

Felaktiga skärningsparametrar

Fel i hastighet och matning

Ett av de mest betydande felen är olämpliga skärparametrar:

| Parameter | Vanligt misstag | Rekommenderat tillvägagångssätt |

|---|---|---|

| Skärhastighet | För hög, vilket orsakar smältning | 100-300 m/min beroende på verktyg |

| Matningshastighet | För långsam, genererar överskottsvärme | Behåll en spånbelastning på 0,05-0,15 mm per tand |

| Skärdjup | För stort djup skapar för mycket kraft | Flera ljuspassager, max 1 mm för tunna väggar |

| Steg över | För stor, vilket orsakar nedböjning | Maximalt 25% av verktygsdiameter för finbearbetning |

Balansen mellan varvtal och matning är särskilt kritisk. För hög spindelhastighet med för låg matningshastighet skapar friktionsvärme som kan smälta materialet. PMMA fungerar bäst med vassa verktyg, måttliga hastigheter och konsekventa matningshastigheter.

Brister i kylning och smörjning

PMMA:s dåliga värmeledningsförmåga innebär att värme snabbt byggs upp.

Misstag vid kylning: Använd ingen kylvätska eller använd vattenbaserade kylvätskor som kan orsaka termisk chock.

Lösning: Tryckluftskylning fungerar utomordentligt bra för tunnväggiga komponenter. I vissa fall kan en dimma av kompatibelt smörjmedel vara effektivt. På PTSMAKE har vi utvecklat specialiserade munstycksarrangemang för luftkylning som följer verktygets bana för att ge en jämn temperaturkontroll.

Fallgropar vid val av verktyg

Olämplig verktygsgeometri

Generiska pinnfräsar avsedda för metaller fungerar ofta dåligt på PMMA.

Vanliga fel:

- Använda verktyg med otillräckliga spånvinklar

- Använda verktyg med för många skärningar

- Välj ut slitna verktyg som genererar överskottsvärme

Lösning: Använd enkel- eller dubbelskäriga pinnfräsar som är särskilt utformade för akryl. Dessa verktyg har höga positiva spånvinklar (15-20°) och stort spånutrymme för att effektivt evakuera materialet utan värmeutveckling.

Problem med programmering av verktygsbanor

Även med rätt verktyg kan en dålig programmeringsstrategi förstöra PMMA-detaljer med tunna väggar.

Misstag: Konventionell skärning som trycker mot tunna väggar eller väggar som blir successivt tunnare.

Lösning: Programmera klättringsfräsningar som skär med rotationsriktningen, vilket minskar tryckkraften mot tunna väggar. Adaptiva rensningsstrategier som upprätthåller konsekvent verktygsingrepp är idealiska för PMMA.

Fel i hanteringen efter bearbetningen

Många välbearbetade PMMA-delar går sönder under hantering, rengöring eller efterbehandling.

Kemisk inkompatibilitet

Användning av olämpliga rengöringsmedel eller lim kan orsaka krackelering och sprickbildning i belastade områden i tunna väggar.

Lösning: Använd endast kompatibla kemikalier som är kända för att vara säkra för PMMA. Isopropylalkohol i 70%-koncentration är i allmänhet säkert för rengöring, medan aceton och starkare lösningsmedel bör undvikas strikt.

Termisk chock under efterbearbetning

Snabba temperaturförändringar kan ge upphov till spänningar och sprickbildning.

Lösning: Låt delarna gradvis nå rumstemperatur före ytterligare bearbetning. Flampolering måste utföras försiktigt med jämn rörelse för att undvika lokal överhettning.

Övervakning av kvalitetskontroll

Många maskinoperatörer misslyckas med att inspektera tunnväggiga PMMA-komponenter under lämpliga förhållanden.

Misstag: Visuell inspektion under standardbelysning som inte avslöjar stressmönster.

Lösning: Inspektera delar under polariserat ljus för att avslöja inre spänningar som kan leda till framtida fel. Denna enkla men effektiva teknik har räddat otaliga projekt på PTSMAKE genom att identifiera spänningskoncentrationer innan delarna når kunderna.

Lär dig hur du kan övervinna de kemiska begränsningarna för PMMA i dina projekt. ↩

Klicka här för att lära dig expertteknik för CNC-bearbetning av repfria PMMA-delar. ↩

Klicka här för att lära dig mer om denna viktiga term inom plastkemi och dess betydelse för tillverkningen. ↩

Läs mer om denna viktiga egenskap för utomhusapplikationer och UV-beständighet. ↩

Lär dig mer om materialbeteende under bearbetning för att förbättra dina resultat. ↩

Lär dig hur korrekt hantering av påfrestningar förhindrar att delar går sönder och förlänger produktens livslängd. ↩

Lär dig mer om materialkompatibilitet med biologiska system för medicinska tillämpningar. ↩

Lär dig hur kostnadsfördelningen förändras över produktionsvolymerna. ↩

Lär dig mer om avancerade ytbehandlingsmetoder för att eliminera mikrosprickor i PMMA. ↩

Lär dig mer om hur du förebygger spänningssprickor i dina PMMA-projekt med vår expertguide. ↩