Kämpar du med precisionsproblem vid bearbetning av nylondetaljer? Många ingenjörer ställs inför utmaningar med måttnoggrannheten när de arbetar med detta material. Nylonets oförutsägbara expansion och sammandragning kan leda till kasserade detaljer och produktionsförseningar.

Nylon kan i allmänhet uppnå toleranser på ±0,005 tum (0,127 mm) för de flesta dimensioner när det bearbetas på rätt sätt. Med specialiserade tekniker och kontrollerade miljöer är snävare toleranser på ±0,002 tum (0,0508 mm) möjliga för kritiska funktioner.

Att arbeta med nylon kräver att man förstår dess unika egenskaper. Som ett hygroskopiskt material absorberar nylon fukt från luften, vilket påverkar dess dimensioner. Temperaturförändringar under bearbetningen kan också orsaka expansion. Jag har utvecklat specifika strategier på PTSMAKE för att övervinna dessa utmaningar och samtidigt bibehålla snäva toleranser. Låt mig berätta vad som fungerar för konsekventa nylondelar med hög precision.

Är nylon bra för maskinbearbetning?

Har du någonsin kämpat med att välja rätt plast för ditt projekt? Kanske har du sett en del gå sönder vid maskinbearbetning eller upplevt dålig prestanda i fältapplikationer? Att välja fel material kan slösa både tid och resurser.

Ja, nylon är utmärkt för maskinbearbetning på grund av sitt höga förhållande mellan styrka och vikt, goda slitstyrka och maskinbearbetbarhet. Det ger släta ytor med rätt verktyg och parametrar, men dess termiska känslighet kräver noggranna bearbetningsmetoder för att förhindra smältning eller deformation.

Förstå nylon som ett konstruktionsmaterial

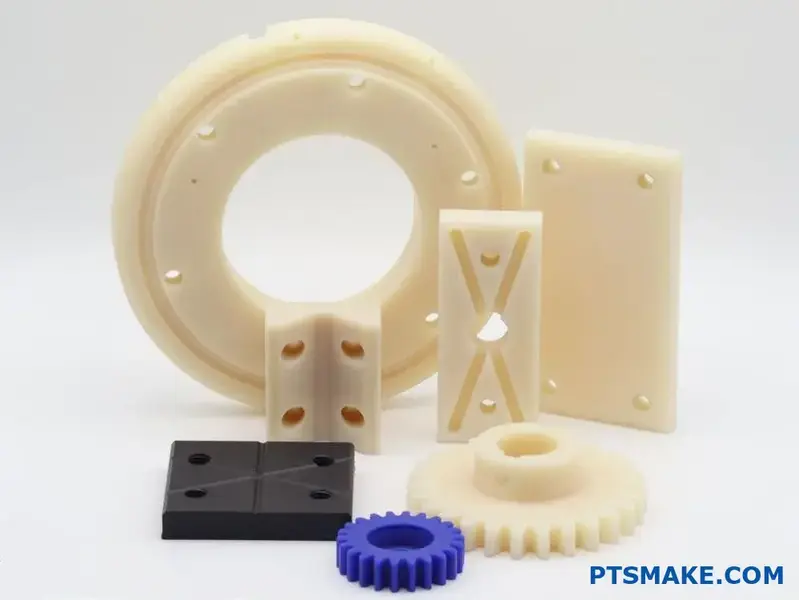

Nylon tillhör polyamidfamiljen av termoplaster och har blivit en stapelvara inom precisionstillverkning. Dess unika kombination av mekaniska egenskaper gör den särskilt attraktiv för maskinbearbetade komponenter inom olika branscher. Under min tid på PTSMAKE har jag arbetat med många olika nylonkvaliteter, som alla erbjuder specifika fördelar.

De vanligaste bearbetningskvaliteterna är

- Nylon 6

- Nylon 6/6

- Gjuten nylon (MC-nylon)

- Glasfylld nylon

- Oljefylld nylon

Varje typ har specifika egenskaper som gör dem lämpliga för olika tillämpningar. Gjuten nylon (MC-nylon) ger t.ex. bättre dimensionsstabilitet och maskinbearbetbarhet jämfört med extruderade varianter.

Viktiga egenskaper som gör nylon lämpligt för maskinbearbetning

Nylons popularitet inom maskinbearbetning beror på flera fördelaktiga egenskaper:

Mekanisk hållfasthet och hållbarhet

Med en draghållfasthet på mellan 70-85 MPa (beroende på kvalitet) ger nylon utmärkt mekanisk prestanda. Dess slagtålighet överstiger den hos många andra tekniska plaster, vilket gör den idealisk för delar som utsätts för stötar eller vibrationer.

Motståndskraft mot slitage

Nylon uppvisar enastående slitstyrka och låga friktionskoefficienter. Detta gör den perfekt för lager, kugghjul och andra komponenter med rörliga gränssnitt. De självsmörjande egenskaperna hos vissa nylonkvaliteter förbättrar denna fördel ytterligare.

Kemisk beständighet

Till skillnad från metaller som korroderar är nylon beständigt mot många kemikalier, oljor och bränslen. Denna egenskap gör den värdefull i fordons-, kemikalie- och livsmedelsutrustning där exponering för hårda ämnen är vanligt förekommande.

Bearbetningsegenskaper hos nylon

När det gäller faktiska bearbetningsoperationer innebär nylon både fördelar och utmaningar:

Kapningsprestanda

Nylon bearbetas relativt lätt med vassa verktyg. Det ger rena snitt med minimal gradbildning när rätt hastigheter och matningar upprätthålls. Dock är dess viskoelastiskt beteende1 kräver uppmärksamhet för att förhindra att materialet deformeras under bearbetningen.

Värmekänslighet

En av de största utmaningarna vid bearbetning av nylon är värmehanteringen. Med en relativt låg smältpunkt (cirka 220 °C för nylon 6/6) kan överdriven värme från bearbetningen orsaka..:

- Smältning av material

- Dimensionell förvrängning

- Verktygsbelastning (material som fastnar på skäreggarna)

I vår CNC-verksamhet på PTSMAKE använder vi vanligtvis kylvätska eller tryckluft för att hantera värmeutvecklingen vid bearbetning av nylondetaljer.

Överväganden om dimensionell stabilitet

Nylon absorberar fukt från atmosfären, vilket kan påverka måtten. För precisionsdelar använder vi ofta:

- Förbehandla materialet före bearbetning

- Tillåt dimensionsändringar i konstruktionen

- Använd stabiliserade jordarter med minskad fuktabsorption

I följande tabell jämförs nylonets bearbetbarhetsegenskaper med andra vanliga konstruktionsplaster:

| Fastighet | Nylon | Acetal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Enkel maskinbearbetning | Bra | Utmärkt | Bra | Rättvist |

| Värmekänslighet | Måttlig | Låg | Hög | Låg |

| Dimensionell stabilitet | Rättvist | Utmärkt | Utmärkt | Dålig |

| Ytfinish | Bra | Utmärkt | Bra | Rättvist |

| Verktygsslitage | Låg | Låg | Måttlig | Måttlig |

Bästa praxis för bearbetning av nylon

Baserat på min erfarenhet av hundratals nylonbearbetningsprojekt rekommenderar jag dessa metoder:

Val av verktyg

- Använd vassa, polerade skärverktyg

- Positiva rake-vinklar fungerar bäst (10-20 grader)

- Verktyg i höghastighetsstål (HSS) fungerar bra, men hårdmetall ger längre livslängd för produktionskörningar

Skärparametrar

- Högre skärhastigheter än metaller (500-1000 SFM)

- Måttliga matningshastigheter för att förhindra värmeuppbyggnad

- Litet skärdjup, särskilt för finbearbetning

Metoder för uppspänning av arbetsstycken

Nylons flexibilitet kan göra det svårt att hålla fast arbetsstycken på ett säkert sätt. Vi använder vanligtvis:

- Flera kontaktpunkter för att fördela klämkrafterna

- Anpassade fixturer för komplexa delar

- Vakuumbord för tunna snitt

Tillvägagångssätt för kylning

- Översvämmande kylvätska för de flesta verksamheter

- Luftkylning för enkla snitt

- Mistkylningssystem för komplexa geometrier

Genom att följa dessa rutiner uppnår vi konsekvent toleranser på ±0,05 mm på nylonkomponenter, vilket uppfyller de flesta krav på precisionsteknik.

Hur tunt kan man bearbeta nylon?

Har du någonsin kämpat med att bearbeta nylon ned till extremt tunna dimensioner? Frustrationen över att delar vrider sig, verktyg skramlar eller att oväntade materialfel uppstår kan få hela projektet att spåra ur. Det är en vanlig utmaning som kräver specifik expertis för att övervinnas.

Nylon kan vanligtvis bearbetas till en minsta tjocklek på 0,02 tum (0,5 mm) i de flesta kommersiella applikationer. Men med specialutrustning och rätt teknik kan skickliga maskinister uppnå tjocklekar så låga som 0,01 tum (0,25 mm) samtidigt som den strukturella integriteten bibehålls.

Faktorer som påverkar minsta tjocklek vid bearbetning av nylon

När det gäller bearbetning av tunnväggigt nylon finns det flera viktiga faktorer som avgör hur tunt man praktiskt taget kan göra det. Efter att ha arbetat med otaliga nylonkomponenter på PTSMAKE har jag identifierat de kritiska element som påverkar den minsta uppnåeliga tjockleken.

Val av materialkvalitet

Alla nylonkvaliteter beter sig inte på samma sätt när de bearbetas till tunna dimensioner. Den specifika typen av nylon påverkar avsevärt hur tunt du kan bearbeta det på ett tillförlitligt sätt:

| Nylon Typ | Minsta praktiska tjocklek | Bästa applikationer |

|---|---|---|

| Nylon 6 | 0,76 mm (0,03") | Allmänna mekaniska komponenter |

| Nylon 6/6 | 0,025" (0,64 mm) | Högre krav på hållfasthet |

| Nylon 6/12 | 0,02" (0,5 mm) | Fuktkänsliga applikationer |

| Gjuten nylon | 0,015" (0,38 mm) | Precisionskomponenter |

| Glasfylld nylon | 0,04" (1 mm) | Strukturdelar med hög hållfasthet |

Glasfyllda nyloner har utmärkta hållfasthetsegenskaper, men kan vanligtvis inte bearbetas lika tunt som ofyllda varianter på grund av de förstärkande fibrerna som skapar mer komplexa bearbetningsförhållanden och ökar risken för delaminering2.

Bearbetningsstrategi för ultratunna väggar

När man försöker skapa delar av nylon med väggar som är tunnare än 0,03 tum blir bearbetningsstrategin avgörande:

- Stegvis nedtrappning: I stället för att ta bort allt material på en gång, minska tjockleken gradvis i flera omgångar.

- Lämpliga verktyg: Använd vassa skärverktyg av rätt storlek som är särskilt avsedda för plast.

- Kontroll av hastighet och matning: Minska skärhastigheterna och justera matningshastigheterna för att minimera värmeutvecklingen.

- Överväganden om arbetshållare: Ge tillräckligt stöd över hela arbetsstycket för att förhindra nedböjning.

Tekniker för temperaturhantering

Temperaturkontroll är kanske den mest kritiska aspekten vid bearbetning av tunna nylonprofiler. Till skillnad från metaller har nylon en relativt låg smältpunkt och en hög värmeutvidgningskoefficient.

Strategier för begränsning av värme

För att förhindra skevhet eller smältning vid bearbetning av tunna nylonprofiler:

- Kylningssystem: Implementera riktad luft- eller vätskekylning under skäroperationer

- Uppehållsperioder: Låt materialet svalna mellan bearbetningsstegen

- Val av skärverktyg: Använd verktyg med lämplig geometri för att minska friktionen

- Hastighetsoptimering: Håll skärhastigheter som genererar minimal värme

På PTSMAKE har vi utvecklat specialiserade fixturer som upprätthåller jämn temperaturfördelning över tunna arbetsstycken av nylon, vilket har gjort det möjligt för oss att konsekvent uppnå tjocklekar på 0,015" (0,38 mm) i produktionsmiljöer.

Konstruktionsöverväganden för tunnväggiga delar i nylon

När du konstruerar delar som innehåller tunna nylonprofiler, bör du beakta dessa praktiska riktlinjer:

Strukturella stödelement

För väggar som närmar sig gränserna för minsta tjocklek:

- Inkorporera stödjande ribbor där så är möjligt

- Utforma gradvisa tjockleksövergångar snarare än plötsliga förändringar

- Beakta molekylkedjornas orientering i förhållande till spänningsriktningarna

- Undvik skarpa hörn som skapar spänningskoncentrationspunkter

Applikationsspecifika toleranser

De toleranser som kan uppnås för tunna nylonprofiler varierar beroende på användningsområde:

| Tillämpningstyp | Typisk uppnåelig tolerans | Minsta rekommenderade tjocklek |

|---|---|---|

| Icke-kritiska komponenter | ±0,005" (0,13 mm) | 0,76 mm (0,03") |

| Precisionsmekaniska delar | ±0,002" (0,05 mm) | 0,025" (0,64 mm) |

| Högprecisionsinstrument | ±0,001" (0,025 mm) | 0,02" (0,5 mm) |

| Specialtillämpningar | ±0,0005" (0,013 mm) | 0,015" (0,38 mm) |

Överväganden om efterbearbetning

Efter bearbetning av nylon till tunna dimensioner blir korrekt hantering avgörande:

- Stressavlastning: Låt delarna vila i en kontrollerad miljö före slutbesiktningen

- Fukthantering: Tänk på att tunna nylonsektioner absorberar fukt snabbare

- Förvaringsförhållanden: Behåll lämplig temperatur och luftfuktighet under lagring

- Inspektionsmetodik: Använd beröringsfria mättekniker för att undvika deformering av tunna sektioner

Enligt min erfarenhet på PTSMAKE har införandet av en stabiliseringsperiod på 24 timmar efter bearbetning av tunna nylonkomponenter avsevärt förbättrat dimensionsstabiliteten och minskat kassationsfrekvensen.

Praktiska gränser kontra teoretiska möjligheter

Även om jag har sett framgångsrik produktion av nylonkomponenter med 0,01" (0,25 mm) väggsektioner i kontrollerade miljöer, utgör detta den praktiska gränsen för de flesta tillämpningar. Även om tunnare sektioner är teoretiskt möjliga upprätthåller de vanligtvis inte tillräcklig strukturell integritet för användning i verkligheten.

För krav på exceptionellt tunn nylon under 0,01" ger alternativa tillverkningsmetoder som filmextrudering eller specialiserade gjutningsprocesser ofta bättre resultat än direkt bearbetning.

Vilka är de bästa verktygskonfigurationerna för bearbetning av nylon?

Har du någonsin kämpat med smälta nylonspån som täpper till dina skärverktyg eller sett dina exakt bearbetade delar deformeras framför dina ögon? Nylons unika egenskaper gör det till både en mångsidig konstruktionsplast och ett utmanande material att bearbeta korrekt.

För optimal nylonbearbetning ska du använda höga skärhastigheter (500-1000 SFM), måttliga matningshastigheter (0,005-0,015 IPR) och vassa HSS- eller hårdmetallverktyg med positiva spånvinklar. Håll skärtemperaturen låg med kylvätska och prioritera spånevakuering för att förhindra att materialet smälter och deformeras.

Val av skärverktyg för nylonbearbetning

Valet av rätt skärverktyg har stor betydelse för bearbetningsresultaten för nylon. Enligt min erfarenhet av att arbeta med olika tekniska plaster på PTSMAKE spelar verktygsmaterial, geometri och skick alla avgörande roller.

Verktygsmaterial

För bearbetning av nylon finns det två huvudsakliga verktygsmaterial som utmärker sig:

Höghastighetsstål (HSS): Utmärkt för de flesta bearbetningsapplikationer i nylon, särskilt när skarpa kanter krävs. HSS-verktyg är kostnadseffektiva och kan lätt slipas om.

Verktyg i hårdmetall: Bättre för högvolymsproduktion där verktygens livslängd är viktig. Även om hårdmetallverktyg är dyrare i början behåller de sin egg längre vid bearbetning av slipande glasfyllda nylonvarianter.

Jag har upptäckt att PCD-verktyg (polykristallin diamant), även om de är dyra, ger exceptionell ytfinhet och verktygslivslängd vid bearbetning av glasfyllda nylonkvaliteter som vanligtvis orsakar snabbt verktygsslitage.

Överväganden om verktygsgeometri

Rätt verktygsgeometri kan göra hela skillnaden vid bearbetning av nylon:

- Räfsans vinklar: Använd verktyg med positiva skärvinklar (15-20°) för att främja ren skärning i stället för att trycka eller riva sönder materialet

- Avlastningsvinklar: Behåll högre avlastningsvinklar (10-15°) än de som används för metaller

- Skärande kanter: Extremt vassa skäreggar är nödvändiga - om de är slöa genereras överskottsvärme

För bästa resultat rekommenderar jag verktyg med polerade spånor för att förbättra spånevakueringen, eftersom nylonspån kan fastna på verktygsytan och orsaka värmeuppbyggnad3 under bearbetningen.

Optimering av hastighetsparametrar för nylon

Hastighetsparametrarna måste balanseras noggrant vid bearbetning av nylon för att förhindra termiska skador och samtidigt bibehålla produktiviteten.

Rekommendationer för skärhastighet

Nylon klarar normalt högre skärhastigheter jämfört med metaller, men det finns viktiga begränsningar:

| Nylon Typ | Skärhastighet (SFM) | Skärhastighet (m/min) | Anteckningar |

|---|---|---|---|

| Ofylld nylon | 500-1000 | 150-300 | Högre hastigheter möjliga med bra kylning |

| Glasfylld nylon | 300-600 | 90-180 | Sänk hastigheten när glashalten ökar |

| Nylon med tillsatser | 400-800 | 120-240 | Justera baserat på specifika tillsatser |

Under mina år som konstruktör av bearbetningsprocesser på PTSMAKE har jag lärt mig att man får bäst resultat om man börjar i den lägre änden av dessa intervall och gradvis ökar hastigheten samtidigt som man övervakar värmeutvecklingen.

Beräkningar av spindelvarvtal

Omvandling av skärhastighet till spindelvarvtal är enkelt med hjälp av denna formel:

RPM = (SFM × 12) ÷ (π × verktygets diameter i tum)För metriska beräkningar:

RPM = (skärhastighet i m/min × 1000) ÷ (π × verktygets diameter i mm)Optimering av matningshastighet för nylon

Matningshastigheten har stor betydelse för ytfinhet och spånbildning vid bearbetning av nylon.

Rekommenderade foderstater

| Drift | Matningshastighet (IPR) | Matningshastighet (mm/varv) | Kommentarer |

|---|---|---|---|

| Grovbearbetning | 0.010-0.015 | 0.25-0.38 | Högre matning minskar värmeuppbyggnad |

| Efterbehandling | 0.003-0.008 | 0.08-0.20 | Lägre matningar för bättre ytfinhet |

| Borrning | 0.005-0.012 | 0.13-0.30 | Öka matningen för djupare hål |

Vid bearbetning av glasfylld nylon vid PTSMAKE minskar jag vanligtvis dessa matningshastigheter med 15-25% för att kompensera för glasfibrernas slipande egenskaper.

Överväganden om chipbelastning

Att bibehålla rätt spånbelastning är avgörande för framgångsrik nylonbearbetning. För lätt spånbelastning leder till gnidning i stället för skärning, vilket genererar överdriven värme. För tung spånbelastning kan orsaka avböjning eller till och med materialbrott.

Vid fräsning strävar jag efter spånmängder på mellan 0,003-0,008 tum per tand (0,08-0,20 mm per tand) beroende på den specifika nylonkvaliteten och skärförhållandena.

Kylningsstrategier för bearbetning av nylon

Effektiv kylning är kanske den mest kritiska aspekten av framgångsrik nylonbearbetning på grund av materialets låga smältpunkt.

Alternativ för kylvätska

- Tryckluft: Ofta tillräckligt för ofylld nylon vid körning i måttliga hastigheter

- Kylning av dimma: Utmärkt balans mellan kylning utan överdriven fuktabsorption

- Översvämning av kylvätska: Bäst för höghastighetsoperationer men kräver ordentlig torkning efteråt

På PTSMAKE har vi kommit fram till att vattenlösliga kylvätskor med rostskyddsmedel fungerar bra för de flesta bearbetningsapplikationer i nylon. För kritiska dimensioner eller medicinska tillämpningar använder vi ofta oljebaserade kylvätskor för att minimera potentiella problem med fuktabsorption.

Kom ihåg att nylon kan absorbera fukt från vattenbaserade kylvätskor, vilket kan påverka måtten. För precisionsdetaljer kan det vara nödvändigt att torka ordentligt efter bearbetningen.

Vilken är den bästa nylonkvaliteten för maskinbearbetning?

Har du någonsin kämpat med att välja rätt nylonkvalitet för ditt bearbetningsprojekt, bara för att sluta med skeva delar eller dålig ytfinish? Frustrationen över slöseri med material och tid kan vara överväldigande, särskilt när tidsfristerna är snäva och budgetarna begränsade.

Den bästa nylonkvaliteten för maskinbearbetning är i allmänhet Nylon 6/6, särskilt i sin gjutna form. Den erbjuder utmärkt bearbetbarhet, dimensionsstabilitet och slitstyrka samtidigt som den bibehåller goda hållfasthetsegenskaper. För specialiserade applikationer kan modifierade kvaliteter som Nylon 6/6 med MoS2 eller oljefyllda varianter vara att föredra.

Förståelse för nylonkvaliteter för bearbetningsapplikationer

När man ska välja rätt nylon för bearbetningsprocesser är det viktigt att förstå skillnaderna mellan olika kvaliteter. I mitt arbete med kunder i olika branscher har jag märkt att rätt materialval har en direkt inverkan på både tillverkningsbarhet och slutproduktens prestanda.

Gjuten kontra extruderad nylon: Kritiska skillnader

Gjuten nylon erbjuder vanligtvis överlägsen bearbetbarhet jämfört med extruderade varianter. Gjutningsprocessen skapar en mer homogen inre struktur med färre inre spänningar, vilket resulterar i bättre dimensionell stabilitet under och efter bearbetning. När vi bearbetar gjuten nylon på PTSMAKE uppnår vi i allmänhet snävare toleranser och bättre ytfinish.

Extruderad nylon är visserligen mer ekonomisk, men kan innebära utmaningar vid maskinbearbetning. Extruderingsprocessen skapar riktningsegenskaper och inre spänningar som kan leda till anisotropiskt beteende4 under skärande bearbetning. Detta kan orsaka oväntad skevhet, särskilt i komplexa geometrier eller vid borttagning av stora mängder material.

Viktiga nylon-typer för bearbetningsapplikationer

Flera nylonkvaliteter utmärker sig för bearbetningsapplikationer:

Nylon 6/6: Den gyllene standarden

Nylon 6/6 är fortfarande den mest använda kvaliteten för bearbetningsapplikationer. Dess kombination av styrka, styvhet och slitstyrka gör den mångsidig för olika komponenter. Den gjutna versionen av Nylon 6/6 är särskilt bra för maskinbearbetning, med utmärkt spånbildning och minimalt verktygsslitage.

Nylon 6: God bearbetbarhet med lägre smältpunkt

Nylon 6 har något annorlunda egenskaper än 6/6, med en lägre smältpunkt och god slagtålighet. Även om det bearbetar bra kan dess lägre värmebeständighet ibland orsaka problem under höghastighetsoperationer när värmeutvecklingen är betydande.

Modifierade nylonkvaliteter

För specialiserade bearbetningsapplikationer erbjuder modifierade nyloner förbättrade egenskaper:

| Nylon Typ | Viktiga egenskaper | Bästa applikationer |

|---|---|---|

| Oljefylld nylon | Förbättrad smörjförmåga, minskad friktion | Lager, slitytor, kugghjul |

| MoS2-fylld nylon | Förbättrad slitstyrka, låg friktion | Slitstarka komponenter, glidande delar |

| Glasfylld nylon | Högre styvhet, dimensionsstabilitet | Strukturella komponenter, applikationer med hög belastning |

| Värmestabiliserad nylon | Bättre temperaturbeständighet | Komponenter som utsätts för förhöjda temperaturer |

Bearbetningsaspekter för olika nylonkvaliteter

Verktygsval och skärparametrar

Vid bearbetning av nylon rekommenderar jag att man använder vassa, polerade skärverktyg med positiva spånvinklar. HSS- och hårdmetallverktyg fungerar bra, men det gäller att bibehålla skärpan för att förhindra att materialet smälter och dras med.

Skärparametrarna varierar beroende på kvalitet:

- Standard nylon: Måttliga hastigheter (300-800 SFM) med högre matningshastigheter

- Glasfylld nylon: Reducerade hastigheter (250-500 SFM) med lämplig kylning för att förlänga verktygets livslängd

- Oljefylld nylon: Kan ofta köras i högre hastigheter tack vare självsmörjande egenskaper

Utmaningar inom termisk hantering

Värmehantering är kanske den mest kritiska faktorn för framgångsrik nylonbearbetning. Nylons relativt låga smältpunkt (särskilt Nylon 6) innebär att värmeuppbyggnad snabbt kan leda till dimensionsproblem eller ytdefekter.

För precisionskomponenter rekommenderar jag ofta:

- Använd kylvätska när det är möjligt (oljebaserade kylvätskor fungerar bra)

- Programmering av intermittenta pauser för värmeavledning vid djupa fickoperationer

- Lättare efterbehandlingar för att minimera termiska effekter

- Tillåt tillräcklig kyltid mellan operationerna

Överväganden om dimensionell stabilitet

Nylons hygroskopiska natur (tendens att absorbera fukt) påverkar både bearbetningsresultat och långsiktig dimensionsstabilitet. På PTSMAKE lagrar vi vårt nylonlager i kontrollerade miljöer och rekommenderar ofta:

- Förbehandling av material före precisionsbearbetning

- Konstruera delar med lämpliga toleranser som tar hänsyn till fuktrelaterad expansion

- Användning av mer stabila kvaliteter (som gjuten Nylon 6/6) för applikationer med högsta precision

- Övervägande av efterbearbetningsglödgning för kritiska dimensioner

Branschspecifika betygsrekommendationer

Olika branscher har olika krav på bearbetade nylonkomponenter:

Fordon och transport

För fordonsapplikationer rekommenderar jag vanligtvis:

- Glasfylld Nylon 6/6 för strukturella komponenter som kräver styvhet

- Oljefyllda kvaliteter för lagerytor och friktionskomponenter

- Värmestabiliserade varianter för applikationer under huven

Medicinteknik och livsmedelsbearbetning

För medicinska applikationer där FDA-överensstämmelse är avgörande:

- Naturligt (omodifierat) Nylon 6/6 föredras ofta

- Särskilda nylontrådar av medicinsk kvalitet med lämpliga certifieringar

- Undvika tillsatser som kan försämra biokompatibiliteten

Industriell utrustning och maskiner

I tunga industriella applikationer:

- MoS2-fylld nylon för glidande komponenter och styrningar

- Glasfiberarmerade kvaliteter för strukturella komponenter under belastning

- Gjuten nylon för stora precisionskomponenter där dimensionsstabilitet är avgörande

Genom att välja lämplig nylonkvalitet och anpassa bearbetningsstrategierna därefter kan tillverkarna uppnå utmärkta resultat inom ett brett spektrum av applikationer. Vilken kvalitet som är bäst beror i slutändan på de specifika kraven för din applikation, inklusive mekaniska egenskaper, driftsmiljö och precisionsbehov.

Ska man använda kylvätska vid bearbetning av nylon?

Har du någonsin sett dina noggrant utformade nylondelar förvrängas mitt framför ögonen på dig under bearbetningen? Eller kämpat med klibbiga spånor som täpper till verktygen och förstör ytfinishen? Många ingenjörer ställs inför dessa frustrerande problem när de arbetar med nylon och undrar ofta om kylvätska är svaret eller fienden.

Vid bearbetning av nylon bör kylvätska i allmänhet undvikas för de flesta tillämpningar. Nylons låga smältpunkt och hygroskopiska natur gör att torrbearbetning är att föredra i de flesta fall. Specifika höghastighets- eller precisionsoperationer kan dock gynnas av minimal, kontrollerad kylvätsketillförsel.

Förstå Nylons termiska känslighet vid maskinbearbetning

Nylon innebär unika utmaningar vid maskinbearbetning, främst på grund av dess termiska egenskaper. Med en relativt låg smältpunkt på mellan 160°C och 260°C (320°F och 500°F) beroende på typ, kan nylon snabbt mjukna eller till och med smälta av värmen som alstras vid skärande bearbetning. Denna termiska känslighet skapar en balansakt som kräver noggrant övervägande.

I min erfarenhet av att arbeta med olika tekniska plaster på PTSMAKE har jag funnit att nylon är värmeledningsförmåga5 är betydligt lägre än för metaller - typiskt cirka 0,25 W/m-K jämfört med aluminiums 205 W/m-K. Denna dåliga värmeavledning innebär att värme som genereras under bearbetningen tenderar att koncentreras till skärzonen i stället för att avledas genom hela arbetsstycket.

Värmeutveckling: Det dubbeleggade svärdet

Friktionen mellan skärverktyg och nylon genererar värme som kan vara både fördelaktig och problematisk:

- Välgörande värme: En måttlig mängd värme mjukar upp materialet något, vilket möjliggör renare snitt med mindre kraft

- Problematisk värme: Överdriven värme leder till smältning, gummering, dimensionsfel och dålig ytfinish

Denna dubbelhet gör att beslut om kylmedel är särskilt viktiga när man arbetar med nylonmaterial.

Argumenten mot kylvätska för nylonbearbetning

Det finns flera övertygande skäl till att många erfarna maskinister undviker att använda kylvätska när de arbetar med nylon:

1. Problem med fuktabsorption

Nylon är mycket hygroskopiskt, vilket innebär att det lätt absorberar fukt från sin omgivning. När nylondelar utsätts för vattenbaserade kylvätskor kan de:

- Absorberar fukt under bearbetningen

- Upplev dimensionella förändringar

- Utveckla inre spänningar

- uppvisar reducerade mekaniska egenskaper

Jag har sett många detaljer som uppfyllde specifikationerna direkt efter bearbetningen, men som 24 timmar senare var utanför toleranserna på grund av fuktabsorption.

2. Risk för termisk chock

Den temperaturskillnad som uppstår när kall vätska appliceras på en uppvärmd skärzon kan orsaka:

- Ojämn termisk expansion/kontraktion

- Inre spänningar i materialet

- Potentiell sprickbildning i tunna sektioner

- Felaktigheter i dimensionerna

När kylvätska kan vara till nytta

Trots den allmänna rekommendationen att inte använda kylarvätska kan det i vissa situationer vara motiverat att använda den under kontrollerade former:

Höghastighetsbearbetning

För operationer där skärhastigheterna överstiger 500 SFM (ytfot per minut) kan värmeutvecklingen bli ohanterlig med enbart torrbearbetning. I dessa fall kan det vara lämpligt att använda ett kylvätskesystem med minimal dimma:

| Typ av kylvätska | Fördelar | Nackdelar |

|---|---|---|

| Luftstöt | Ingen fuktförorening, avlägsnar spån effektivt | Begränsad kylkapacitet |

| Oljedimma | Bättre smörjning, minimal fuktpåverkan | Utmaningar vid sanering, Miljöhänsyn |

| Alkoholbaserade kylvätskor | Snabb avdunstning, bra kylning | Problem med brandfarlighet, Kostnad |

Precisionsbearbetning av stora delar

Vid bearbetning av stora nylonkomponenter med snäva toleranser kan det vara nödvändigt med kontrollerad kylvätsketillförsel för att bibehålla dimensionsstabiliteten. I dessa situationer rekommenderar jag:

- Använda minsta möjliga mängd kylvätska som behövs

- Använda tryckluft för att avlägsna spånor när det är möjligt

- Övervägande av specialiserade kylmetoder som kryogen kylning för kritiska applikationer

Praktiska strategier för kylmedelsfri maskinbearbetning

När vi arbetar med nylon på PTSMAKE implementerar vi vanligtvis dessa strategier istället för att använda kylvätska:

Optimerade skärparametrar

| Parameter | Rekommendation för Nylon |

|---|---|

| Skärhastighet | 300-500 SFM (långsammare än metaller) |

| Matningshastighet | Högre än metaller (0,005-0,015 ipr) |

| Skärdjup | Måttlig till tung (undvik lätta snitt som skaver) |

| Verktygsgeometri | Vassa verktyg med hög spånvinkel (15-30°) |

Effektiv chiphantering

Utan kylvätska som spolar bort spånor blir korrekt spånevakuering kritisk:

- Använd verktyg med polerade räfflor som är särskilt utformade för plast

- Implementera frekventa peckborrningscykler för djupa hål

- Överväg vakuumsystem för spånavlägsnande i slutna fleroperationsmaskiner

- Planera regelbundna avbrott i verktygsbanan för att möjliggöra kylning under längre operationer

Metoder för temperaturkontroll

I stället för kylvätska kan du överväga dessa alternativa kylmetoder:

- Programmerade uppehållstider mellan operationer

- Flera lätta efterbehandlingar istället för en tung

- Tryckluftskylning riktad mot skärzonen

- Periodiska maskinpauser för naturlig kylning på komplexa delar

Fatta rätt beslut för ditt projekt

Beslutet om kylvätska handlar i slutändan om att balansera flera faktorer som är specifika för din applikation. På PTSMAKE bedömer vi varje projekt individuellt, med hänsyn till:

- Den nylonkvalitet som bearbetas (glasfyllda varianter har olika egenskaper)

- Delens komplexitet och toleranser

- Krav på produktionsvolym

- Krav på efterbearbetning (ska delarna glödgas eller behandlas på annat sätt?)

För de flesta standardbearbetningar av nylon visar vår erfarenhet att torrbearbetning med optimerade parametrar ger överlägsna resultat jämfört med kylvätskebaserade metoder.

Hur undviker man deformation vid nylonbearbetning?

Har du någonsin ägnat timmar åt att minutiöst designa en nylondel, bara för att upptäcka att den är skev och missformad efter bearbetningen? Eller sett frustrerat på när dina exakt uppmätta mått på något sätt inte överfördes till slutprodukten? Nylons tendens att absorbera fukt och reagera dramatiskt på temperaturförändringar kan förvandla vad som borde vara en enkel bearbetning till en huvudvärk.

För att undvika deformation vid nylonbearbetning måste du kontrollera fyra kritiska faktorer: rätt materialval, konsekvent temperaturkontroll, lämpliga bearbetningsparametrar och strategisk detaljutformning. Dessa faktorer samverkar för att minimera inre spänningar som orsakar skevhet och dimensionsinstabilitet.

Förstå varför delar av nylon deformeras

Nylons inneboende egenskaper gör det både värdefullt och utmanande att bearbeta. Denna mångsidiga tekniska plast har utmärkt slitstyrka och mekaniska egenskaper, men samma egenskaper kan leda till deformationsproblem under bearbetningen.

Materialegenskaper som påverkar deformation

Nylon är beryktat för sina hygroskopisk natur6 - vilket innebär att det lätt absorberar fukt från omgivningen. Denna egenskap är visserligen fördelaktig för vissa tillämpningar, men skapar betydande utmaningar vid maskinbearbetning. När nylon absorberar vatten kan det expandera upp till 2-3% i storlek, vilket orsakar dimensionell instabilitet.

Dessutom har nylon en relativt hög värmeutvidgningskoefficient jämfört med metaller. Under bearbetningen genererar friktionen mellan skärverktygen och materialet värme, vilket orsakar lokal expansion. När detaljen kyls ojämnt utvecklas inre spänningar som leder till skevhet och deformation.

Vanliga typer av deformation

I mitt arbete på PTSMAKE har jag observerat flera återkommande deformationsmönster vid nylonbearbetning:

- Vridning - Delen böjs eller vrids från sin avsedda form

- Krympning - Detaljens mått minskar efter bearbetningen

- Svullnad - Delen expanderar på grund av fuktabsorption

- Stressblekning - Lokaliserad missfärgning uppträder i områden med hög belastning

Förbearbetning Förberedande tekniker

Korrekt förberedelse är avgörande för framgångsrik nylonbearbetning. Jag rekommenderar alltid dessa metoder för att minimera risken för deformation.

Materialkonditionering

Innan någon kapning påbörjas ser jag till att nylonstocken är ordentligt konditionerad. Detta innebär:

- Förvaring av nylon i klimatkontrollerade miljöer (20-25°C, 40-60% relativ luftfuktighet)

- Förtorkning av material i specialugnar (80-85°C i 8-12 timmar)

- Tillåter materialet att nå termisk jämvikt med bearbetningsmiljön

Överväganden vid val av aktier

När du väljer nylonmaterial för bearbetning bör du beakta dessa faktorer:

| Nylon Typ | Fuktkänslighet | Dimensionell stabilitet | Bästa applikationer |

|---|---|---|---|

| Nylon 6 | Hög | Måttlig | Delar för allmänt bruk |

| Nylon 6/6 | Måttlig | Bra | Strukturella komponenter |

| Nylon MDS | Låg | Utmärkt | Precisionskomponenter |

| Gjuten nylon | Måttlig | Mycket bra | Stora mekaniska delar |

För kritiska komponenter som kräver snäva toleranser brukar jag rekommendera förstabiliserade kvaliteter som Nylon MDS (Moisture Dimensionally Stable), som ger överlägsen dimensionell kontroll.

Optimerade bearbetningsparametrar

Själva bearbetningsprocessen har en betydande inverkan på nylonets deformation. Noggrann kontroll av skärparametrarna är avgörande.

Skärhastighet och matningshastighet

Jag har funnit att dessa skärparametrar fungerar bäst för nylonbearbetning:

- Skärhastigheter: 500-1000 ft/min (lägre för glasfyllda varianter)

- Matningshastigheter: 0,005-0,015 tum per varv

- Skärdjup: Flera lätta passeringar snarare än färre tunga

Dessa parametrar bidrar till att minimera värmeutvecklingen, som är den främsta fienden till dimensionsstabiliteten vid nylonbearbetning.

Verktygsval och kylningsstrategier

Val av verktyg påverkar värmeutvecklingen dramatiskt:

- Verktygsmaterial: Verktyg av hårdmetall eller snabbstål med polerade ytor

- Verktygsgeometri: Vassa skäreggar med positiva spånvinklar (15-20°)

- Kylvätska: Översvämningskylning med vattenlösliga vätskor är att föredra

På PTSMAKE har vi utvecklat specialiserade kylstrategier för nylonbearbetning, där vi ofta använder riktad luftkylning när flytande kylmedel inte är möjligt. Detta hjälper till att upprätthålla konsekventa temperaturer i hela arbetsstycket.

Strategier för detaljdesign för att minimera deformation

Även med perfekta bearbetningstekniker kommer dåligt utformade delar fortfarande att deformeras. Jag tar alltid hänsyn till dessa designprinciper:

Hänsyn till väggtjocklek och geometri

- Behåll enhetlig väggtjocklek när så är möjligt

- Undvik skarpa hörn (använd en radie på minst 0,5 mm)

- Konstruktion för symmetrisk spänningsfördelning

- Inkludera ribbor eller annan förstärkning för tunna väggar

Tekniker för stressavlastning

För komplexa delar rekommenderar jag:

- Grov maskinbearbetning överdimensionerad med 0,5-1 mm

- Naturlig stresslindringsperiod (24-48 timmar)

- Slutbearbetning till specificerade mått

- Slutlig stabiliseringsperiod före inspektion

Behandlingar efter maskinbearbetning

Efter bearbetningen kan korrekt hantering och behandling förhindra deformation i sent skede.

Stabilisering av värme

Värmestabilisering innebär:

- Långsam uppvärmning av delar till strax under glasövergångstemperaturen

- Håller i temperatur i 1-4 timmar (beroende på tjocklek)

- Långsam kylning i kontrollerad takt

Detta minskar de inre spänningarna och "låser fast" de slutliga måtten.

Bästa praxis för förvaring och hantering

För att bibehålla dimensionsstabiliteten efter bearbetningen:

- Förvaras i slutna behållare med torkmedelspaket

- Upprätthålla konsekventa miljöförhållanden

- Hantera med rena handskar för att förhindra överföring av olja eller fukt

- Förpacka i fuktskyddande material för transport

På PTSMAKE implementerar vi specialiserade kvalitetskontrollförfaranden för nylondelar, inklusive dimensionell verifiering efter en stabiliseringsperiod för att säkerställa långsiktig stabilitet.

Vilka är de viktigaste tipsen för verktygsval vid nylonbearbetning?

Har du någonsin börjat bearbeta nylon bara för att se dina delar smälta framför dina ögon? Eller kämpat med verktyg som ständigt täpps till av material och tvingar dig att stoppa produktionen upprepade gånger? Frustrationen över att välja fel verktyg för nylonbearbetning kan förvandla okomplicerade projekt till kostsamma mardrömmar.

För att välja rätt verktyg för nylonbearbetning måste man ta hänsyn till specifika skärgeometrier, beläggningstyper och verktygsmaterial. Optimala verktyg är pinnfräsar av hårdmetall med polerade skär, vassa skäreggar med positiva spånvinklar och tillräckligt spånavstånd för att förhindra smältning och säkerställa måttnoggrannhet.

Förstå verktygsgeometri för nylon

Vid bearbetning av nylon gör rätt verktygsgeometri hela skillnaden mellan perfekta delar och kasserat material. Jag har funnit att verktyg med positiva rake-vinklar vanligtvis presterar bäst eftersom de skär rent genom materialet i stället för att trycka mot det, vilket kan orsaka deformation.

Höga helixvinklar för bättre evakuering av chip

För nylonmaterial ger verktyg med hög spiralvinkel (35-45 grader) överlägsen spånevakuering. Detta är avgörande eftersom nylons låga smältpunkt gör att värmehantering är en prioritet. Bättre spånevakuering innebär mindre värmeutveckling och färre fall av den fruktade "materialsvetsningen" på skärverktyget.

Jag rekommenderar att man använder tvåskäriga pinnfräsar för de flesta nylonapplikationer. Fler flänsar kan förbättra ytfinheten, men de minskar spånutrymmet och ökar värmen - något som nylon helt enkelt inte tål.

Polerade flänsar förhindrar att material fastnar

En ofta förbisedd aspekt vid val av verktyg är ytfinishen. Verktyg med polerade räfflor minskar avsevärt friktionen mellan verktyget och nylonspånen, vilket förhindrar gnisslande fenomen7 som uppstår när nylon börjar smälta och fastnar på verktyget.

På PTSMAKE har vi standardiserat på polerade verktyg för vår nylonbearbetning, vilket dramatiskt har förbättrat vår verktygslivslängd och detaljkvalitet, särskilt för precisionskomponenter som används inom medicin- och fordonstillämpningar.

Materialöverväganden för skärande verktyg

Valet av verktygsmaterial har stor betydelse för bearbetningsresultatet med nylon.

Verktyg i hårdmetall kontra HSS

Även om verktyg i snabbstål (HSS) är mer prisvärda erbjuder hårdmetallverktyg flera fördelar vid nylonbearbetning:

| Verktygsmaterial | Fördelar | Nackdelar | Bästa applikationer |

|---|---|---|---|

| Hårdmetall | Längre verktygslivslängd, bättre värmebeständighet, bibehåller skarpare kant | Högre initial kostnad, mer spröd | Produktionskörningar, precisionsdetaljer |

| HSS | Lägre kostnad, mindre spröd, lätt att slipa om | Kortare verktygslivslängd, tappar skärpan snabbare | Prototyptillverkning, jobb med låga volymer |

För de flesta bearbetningsapplikationer i nylon rekommenderar jag hårdmetallverktyg trots den högre initialkostnaden. Deras förmåga att bibehålla en skarp skäregg och motstå värmeutveckling ger bättre kvalitet på detaljerna och lägre totalkostnader när man räknar in minskad stilleståndstid och skrotning.

Verktygsbeläggningar för nylontillämpningar

Specialiserade beläggningar kan ytterligare förbättra verktygens prestanda:

- Diamantliknande kol (DLC) beläggningar minskar friktion och värmeutveckling

- TiN (titannitrid) ger god slitstyrka samtidigt som de vassa kanterna bibehålls

- Obelagda polerade verktyg ibland överträffar belagda alternativ för nylon specifikt

Jag har funnit att även om beläggningar ger fördelar, ger ett välpolerat obelagt hårdmetallverktyg ofta de bästa resultaten för nylon. De låga skärkrafter som krävs för nylon innebär att kantförslitning är ett mindre problem än värmehantering och spånevakuering.

Rekommendationer för specifika verktyg per operation

Olika bearbetningsoperationer kräver specifika verktygskonfigurationer för optimala resultat med nylon.

Pinnfräsar för profilering och håltagning

För allmänna profilerings- och fickningsarbeten i nylon:

- Tvåskäriga pinnfräsar av hårdmetall med höga spiralvinklar (40°+)

- Polerade flänsar för att förhindra att materialet fastnar

- Vassa skäreggar med 10-15° spånvinkel

- Tillräckligt med spånutrymme för evakuering av material

Borrar för håltagning

Vid borrning av nylon:

- Använd borrar med polerade spånor

- Välj spetsvinklar mellan 90-118° (mindre aggressiv än för metaller)

- Överväg att använda peckborrningscykler för djupare hål

- Borrstorlekar 0,1-0,2 mm större än den slutliga håldimensionen för att ta hänsyn till materialåtergång

Särskilda överväganden för glasfylld nylon

Glasfylld nylon innebär ytterligare utmaningar på grund av dess abrasiva egenskaper:

- Verktygsmaterial: Solid hårdmetall är nödvändigt, eftersom HSS-verktyg slits extremt snabbt

- Kantgeometri: Något mattare kanter (slipade) motstår flisning bättre än rakbladsvassa kanter

- Beläggning: Diamant- eller diamantliknande beläggningar förlänger verktygens livslängd avsevärt

- Sänkta hastigheter: Kör 15-25% långsammare än med ofylld nylon

Jag har upplevt dramatiskt förbättrad verktygslivslängd när jag har använt diamantbelagda verktyg på glasfyllda nylonkomponenter vid PTSMAKE. Även om de kostar mer i början ger den förlängda livslängden och minskade stilleståndstiden en betydande avkastning på investeringen, särskilt vid produktionskörningar.

Optimera verktygsvalet för olika nylonkvaliteter

Olika nylonkvaliteter har unika bearbetningsegenskaper som påverkar valet av verktyg:

Nylon 6 vs. Nylon 6/6

Nylon 6/6 är i allmänhet styvare och värmebeständigare än Nylon 6, vilket möjliggör något mer aggressiva skärparametrar. För Nylon 6 rekommenderar jag:

- Mer försiktiga hastigheter

- Verktyg med högre skärvinkel

- Förbättrade kylningsmetoder

Gjuten kontra extruderad nylon

Gjuten nylon bearbetas vanligtvis bättre än extruderade kvaliteter på grund av dess mer konsekventa inre struktur. För extruderad nylon, överväg:

- Använda skarpare verktyg med högre spånvinkel

- Lägre matningshastigheter för att minska skärkrafterna

- Mer aggressiva kylningsstrategier

Genom att förstå dessa nyanser mellan nylonkvaliteterna kan du göra smartare verktygsval som ger bättre resultat samtidigt som verktygens livslängd förlängs.

Strategi för verktygsval för komplexa nylondetaljer

Vid bearbetning av komplexa nylonkomponenter med flera funktioner kan ett strategiskt tillvägagångssätt för verktygsval avsevärt förbättra effektiviteten:

- Minimera antalet verktygsbyten genom att välja mångsidiga verktyg som kan utföra flera operationer

- Överväg par av grovbearbetnings-/finbearbetningsverktyg speciellt utformad för nylon

- Använd verktyg med så stor diameter som möjligt för bättre värmeavledning

- Balansera kraven på ytfinhet med produktionseffektivitet

På PTSMAKE arbetar vi med komplexa nylondetaljer genom noggrann planering av verktygssekvenser, ofta med hjälp av specialiserade kombinationsverktyg som minskar cykeltiderna samtidigt som de exakta toleranser som våra kunder inom flyg- och medicinteknik kräver bibehålls.

Hur påverkar fukt bearbetningsresultaten för nylon?

Har du någonsin kämpat med nylondetaljer som plötsligt vrider sig eller ändrar dimensioner efter bearbetning? Har du ägnat timmar åt att finslipa toleranser bara för att upptäcka att dina delar inte passar som de ska några dagar senare? Det här frustrerande fenomenet kanske inte beror på din bearbetningsprocess - det kan vara fukt i arbetet.

Fukt påverkar avsevärt bearbetningsresultaten för nylon genom att orsaka dimensionsinstabilitet, skevhet och prestandaförändringar. Nylon absorberar vatten från omgivningen (upp till 8-10% i vikt), vilket förändrar dess storlek, mekaniska egenskaper och bearbetbarhet. Korrekt fukthantering är avgörande för att uppnå konsekventa, högkvalitativa bearbetade nylonkomponenter.

Förstå Nylons hygroskopiska egenskaper

Nylon klassificeras som ett hygroskopiskt material, vilket innebär att det lätt absorberar fukt från sin omgivning. Denna egenskap skiljer det från många andra tekniska plaster och skapar unika utmaningar under bearbetningsprocesser. Under mitt arbete med precisionskomponenter på PTSMAKE har jag upptäckt att nylon kan absorbera allt från 1,5% till 10% fukt per vikt, beroende på den specifika typen.

Absorptionsmekanismen sker på molekylär nivå, där vattenmolekyler bildar vätebindningar med amidgrupperna i nylonets polymerkedjor. Denna interaktion gör att polymerkedjorna rör sig längre ifrån varandra, vilket leder till att materialet sväller. Det som gör detta särskilt utmanande är att absorptionen inte bara är ett ytfenomen - den sker i hela materialet, men i olika takt.

Fuktabsorptionsgrad per nylon-typ

Olika nylonvarianter uppvisar varierande grad av fuktkänslighet:

| Nylon Typ | Maximal fuktabsorption | Tid för att nå jämvikt |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 dagar |

| Nylon 6/6 | 8-8.5% | 3-4 dagar |

| Nylon 11 | 1.9-2.0% | 5-7 dagar |

| Nylon 12 | 1.5-1.8% | 6-8 dagar |

Fuktens dimensionella inverkan på bearbetade detaljer

När fukt tränger in i nylon stannar det inte bara kvar passivt - det förändrar materialets dimensioner i grunden. Detta innebär allvarliga utmaningar för precisionsbearbetning. En detalj som har bearbetats enligt exakta specifikationer kan ändra storlek när den absorberar eller avger fukt, vilket kan göra den oanvändbar för den avsedda tillämpningen.

I typiska inomhusmiljöer (50% relativ luftfuktighet) kan nylon expandera med 0,2-0,3% i alla dimensioner. Det kan verka obetydligt, men för precisionskomponenter med snäva toleranser på ±0,001 tum (0,0254 mm) kan en sådan expansion leda till att delar faller utanför specifikationen. Expansionen är inte heller alltid jämn, vilket kan leda till skevhet och förvrängning i komplexa geometrier.

Förändringar i mekaniska egenskaper

Utöver dimensionsförändringar påverkar fukt nylonets mekaniska prestanda på ett sätt som direkt påverkar bearbetningen:

- Minskad styvhet: Vatten fungerar som en mjukgörare8 i nylon, vilket minskar dess elasticitetsmodul med upp till 30% vid mättnad

- Lägre draghållfasthet: Fukt kan minska draghållfastheten med 15-25%

- Ökad flexibilitet: Våt nylon uppvisar större töjning före brott

- Förändringar i värmebeständighet: Värmeavböjningens temperatur sjunker avsevärt

Utmaningar vid maskinbearbetning med fukthaltig nylon

Bearbetning av våt nylon skapar särskilda bearbetningsutmaningar som skiljer sig från bearbetning av torrt material. När fukthalten är hög har jag observerat flera vanliga problem:

Verktygsslitage och skärprestanda

Fuktbelastad nylon tenderar att vara mjukare och mer gummiaktig, vilket kan leda till:

- Uppbyggd kantformation: Materialet fastnar på skäreggarna och påverkar ytfinishen

- Evakuering av dåliga chip: Fuktigare material skapar strängare spånor som kan lindas runt verktyget

- Inkonsekventa skärkrafter: Eftersom materialets egenskaper förändras med fukthalten blir skärkrafterna mindre förutsägbara

- Frågor om värmehantering: Fukt påverkar materialets värmeledningsförmåga

Problem med ytfinish och ytkvalitet

Ytfinishen på bearbetade nylondetaljer är särskilt känslig för fuktinnehållet:

- Utsmutsning: Våt nylon tenderar att smetas ut snarare än att skäras rent

- Dålig dimensionell stabilitet: Delar kan ändra dimensioner när de anpassar sig till omgivande förhållanden

- Variationer i ytjämnhet: Fukthalten påverkar uppnåelig kvalitet på ytfinishen

- Krympning efter maskinbearbetning: När delar torkar ut kan de krympa ojämnt

Fukthanteringsstrategier för optimala resultat

Baserat på mitt arbete med kunder inom medicin-, fordons- och flygindustrin har jag utvecklat flera praktiska metoder för att hantera fukt vid nylonbearbetning:

Konditionering före maskinbearbetning

- Kontrollerad torkning: För kritiska komponenter skapar torkning av nylon vid 80°C (175°F) under 12-24 timmar före bearbetning en känd fuktbaslinje

- Miljökontroll: Genom att upprätthålla en jämn luftfuktighet i butiken (helst 40-50% RH) minskar oförutsägbara fuktfluktuationer

- Förvaring av material: Förvaring av nylonmaterial i förseglade behållare med torkmedel förhindrar fuktabsorption före maskinbearbetning

Justering av bearbetningsparametrar

Genom att justera bearbetningsparametrarna utifrån materialets fukthalt förbättras resultatet:

- Minskning av skärhastigheten: Att minska hastigheterna med 10-15% för våt nylon hjälper till att förhindra gummibildning och värmeuppbyggnad

- Val av verktygsgeometri: Vassare skäreggar och högre spånvinkel förbättrar skärverkan i fukthaltigt material

- Strategi för kylning: Torrskärning eller minimal smörjning fungerar ofta bättre än översvämning av kylvätska

Praktiska tillämpningar och framgångshistorier

På PTSMAKE hjälpte vi nyligen en tillverkare av medicintekniska produkter att lösa problem med oregelbunden passform i en nylonkomponent. Genom att implementera ett kontrollerat torkprotokoll före bearbetning och justera bearbetningsparametrarna uppnådde vi konsekventa detaljdimensioner med en tolerans på ±0,0005 tum - även efter att delarna hade varit i drift i flera månader.

För en annan kund inom flyg- och rymdindustrin utvecklade vi en anpassad miljöstabiliseringsprocess som innebar att delarna bearbetades något överdimensionerade och sedan fick balansera i en kontrollerad miljö innan den slutliga precisionsbearbetningen. Detta tillvägagångssätt kompenserade för de oundvikliga fuktrelaterade dimensionsförändringarna och gav komponenter som behöll sina kritiska dimensioner under hela sin livslängd.

Kan nylonbearbetning uppnå precision på rymdnivå?

Har du någonsin undrat om dina nylonkomponenter skulle kunna uppfylla de krävande standarderna för flyg- och rymdtillämpningar? Klyftan mellan typisk nylonbearbetning och kraven inom flygindustrin verkar ofta oöverstiglig, vilket gör ingenjörerna frustrerade över delar som inte uppfyller de kritiska specifikationerna när liv och uppdrag står på spel.

Ja, nylonbearbetning kan uppnå precision i rymdkvalitet genom avancerad CNC-teknik, specialverktyg och strikta protokoll för kvalitetskontroll. Moderna precisionstillverkningstekniker gör det möjligt för nylondelar att uppfylla toleranser så snäva som ± 0,001 tum, vilket uppfyller stränga rymdkrav.

Korsningen mellan nylonegenskaper och krav inom flyg- och rymdindustrin

Nylon har blivit alltmer populärt i flyg- och rymdtillämpningar tack vare sin unika kombination av egenskaper. När den bearbetas på rätt sätt erbjuder denna mångsidiga polymer exceptionella styrke-/viktförhållanden, självsmörjande egenskaper och motståndskraft mot slitage och vibrationer - alla kritiska faktorer i flyg- och rymdmiljöer.

Utmaningen ligger i att överbrygga klyftan mellan nylons naturliga egenskaper och flyg- och rymdsektorns krävande specifikationer. Genom mitt arbete på PTSMAKE har jag insett att det är avgörande att förstå denna skärningspunkt för att lyckas med precisionsbearbetning.

Kritiska toleranser för nylonkomponenter inom flyg- och rymdindustrin

Toleranser inom flyg- och rymdindustrin kräver vanligtvis precision inom ±0,001 till ±0,0005 tum. För att uppnå dessa toleranser för nylonkomponenter krävs särskild hänsyn till materialets termisk expansionskoefficient9 - cirka 3-4 gånger högre än aluminium. Detta innebär att temperaturkontrollen under bearbetningen inte är förhandlingsbar.

Tänk på dessa typiska toleranskrav inom flyg- och rymdindustrin för olika applikationer:

| Tillämpning | Typisk tolerans | Ytfinish | Särskilda krav |

|---|---|---|---|

| Bussningar/Bearings | ±0.0005" | 16-32 μin | Koncentricitet inom 0,001" |

| Distanshållare | ±0.001" | 32-63 μin | Planhet inom 0,0005" |

| Kugghjul | ±0.0007" | 16-32 μin | Tandprofilens noggrannhet ±0,0003" |

| Strukturella komponenter | ±0.002" | 32-63 μin | Vinkelräthet inom 0,001" |

Avancerade bearbetningstekniker för nylon av flyg- och rymdkvalitet

För att uppnå precision inom flyg- och rymdindustrin med nylon krävs specialiserade metoder som tar hänsyn till materialets unika egenskaper.

Temperaturkontrollerad bearbetningsmiljö

En av de mest kritiska faktorerna vid precisionsbearbetning av nylon är temperaturkontroll. Vi håller våra CNC-bearbetningscentra vid konsekventa temperaturer (vanligtvis 68-72 ° F) för att förhindra dimensionella förändringar under skärning. Denna konsistens är avgörande för att uppfylla toleranser för flyg- och rymdindustrin.

Temperaturfluktuationer så små som 5°F kan orsaka dimensionsförändringar på upp till 0,002" i större nylonkomponenter - tillräckligt för att underkännas vid flyg- och rymdinspektioner. Genom att kontrollera omgivnings- och skärtemperaturer uppnår vi konsekvent toleranser på ±0,001" eller bättre.

Specialiserade verktyg och skärparametrar

Konventionella skärverktyg avsedda för metaller ger ofta upphov till kraftig värmeutveckling och dålig ytfinhet när de används på nylon. Vi använder specialiserade verktyg med:

- Vassa, polerade skäreggar

- Högre avlastningsvinklar (15-20° jämfört med 7-10° för metaller)

- Diamant- eller specialbeläggningar för minskad friktion

Skärparametrarna måste också anpassas för precision i flyg- och rymdklass:

- Högre skärhastigheter (300-500 SFM)

- Måttliga matningshastigheter för att förhindra smältning

- Lätta finbearbetningspass (ofta 0,005" eller mindre)

- Kylning med tryckluft i stället för flytande kylmedel som kan orsaka dimensionsinstabilitet

Kvalitetssäkring av nylonkomponenter för flyg- och rymdindustrin

För att uppfylla flyg- och rymdstandarder krävs mer än bara exakt bearbetning - det krävs omfattande protokoll för kvalitetssäkring.

Mätteknik i klimatkontrollerade miljöer

Alla kritiska mätningar av nylonkomponenter för flyg- och rymdindustrin bör utföras i klimatkontrollerade mätlaboratorier. På PTSMAKE håller vi vår inspektionsmiljö vid 20 °C (68 °F) med luftfuktighetskontroll för att förhindra mätvariationer på grund av materialutvidgning.

För de mest kritiska dimensionerna inför vi en stabiliseringsperiod på 24 timmar före slutinspektionen, så att nylonet helt kan acklimatisera sig till inspektionsmiljön. Enbart detta steg har förbättrat våra inspektionsfrekvenser för första pass med över 30% på flyg- och rymdkomponenter.

Specialiserade flyg- och rymdcertifieringar

För att verkligen uppnå precision av flyg- och rymdkvalitet måste tillverkarna följa specifika branschcertifieringar:

- AS9100D-certifiering (flygspecifik kvalitetsstyrning)

- NADCAP-godkännande för särskilda processer

- Dokumentation av materialspårbarhet

- Inspektionsrapporter för första artikeln (FAIR)

Dessa certifieringar säkerställer inte bara precision i enskilda komponenter, utan även enhetlighet i hela produktionsserier - vilket är avgörande för flyg- och rymdtillämpningar där utbytbarhet av komponenter är avgörande.

Fallstudie: Nylonlagerkomponenter för flygplanskontrollsystem

Nyligen tillverkade vi på PTSMAKE lagerkomponenter i nylon för styrsystem i flygplan med toleranser på ±0,0005" på kritiska mått. Dessa komponenter måste bibehålla precisionen under varierande temperatur- och fuktighetsförhållanden och samtidigt ha självsmörjande egenskaper.

Genom att använda specialiserade fixturer, en klimatkontrollerad miljö och avancerade CNC-programmeringstekniker uppnådde vi 99,8% förstapassutbyte på dessa komponenter. Nycklarna till framgång inkluderade:

- Anpassad arbetsupphängning för att minimera distorsion

- Femaxlig bearbetning för precision vid en enda inställning

- Lasermätning i processen

- Statistisk processkontroll för att upprätthålla enhetlighet

Det här projektet visade att med rätt metod kan nylonbearbetning faktiskt uppnå och bibehålla precision av rymdkvalitet, även för flygkritiska komponenter.

Att förstå denna egenskap hjälper till att förhindra bearbetningsfel och materialspill. ↩

Lär dig mer om fiberorienteringseffekter i armerade nyloner och bästa praxis. ↩

Lär dig varför korrekt värmehantering är avgörande för att förhindra deformation av nylondetaljer under bearbetning. ↩

Materialegenskaper som varierar med riktningen - avgörande för bearbetningsöverväganden. ↩

Lär dig hur termiska egenskaper påverkar materialvalet för optimala bearbetningsresultat. ↩

Lär dig mer om fuktabsorptionens effekter på nylonbearbetningens precision. ↩

Lär dig mer om denna mekanism för adhesivt slitage och hur du kan förhindra den vid nylonbearbetning. ↩

Ett ämne som ökar plasticiteten eller fluiditeten när det tillsätts till material. ↩

Lär dig hur termisk expansion påverkar precisionen i nylondetaljer för flyg- och rymdindustrin. ↩