Grundläggande förståelse för tvåstegsformsprutning

Har du någonsin undrat hur ditt smartphone-fodral har det perfekta soft touch-greppet samtidigt som det har en styv struktur? Eller hur instrumentbrädor i bilar kombinerar olika texturer och färger så sömlöst? Tillverkningsmagin bakom dessa vardagliga underverk är mer fascinerande än du kanske tror.

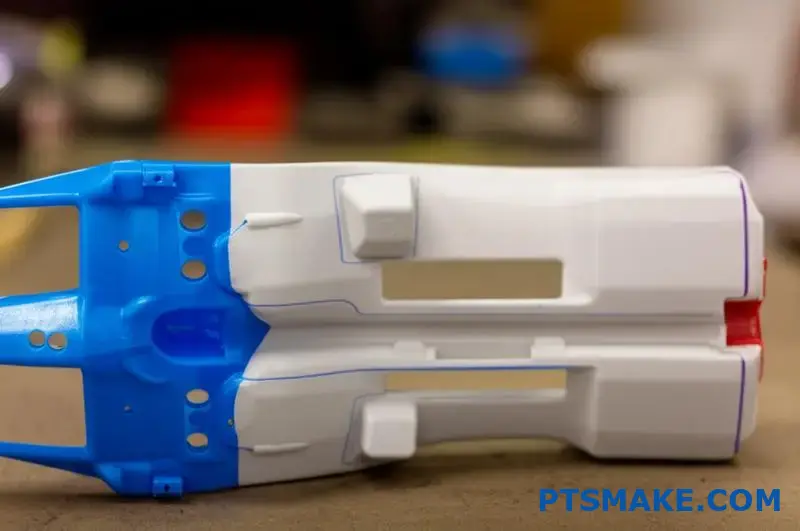

Two-shot formsprutning revolutionerar produkttillverkningen genom att två olika material sprutas in i en enda form sekventiellt, vilket skapar komponenter som fäster på molekylnivå utan ytterligare monteringssteg. Denna innovativa process levererar komplexa delar i flera material i en enda effektiv operation.

Utvecklingen av tvåstegsformsprutning

Tvåstegsformsprutning (även kallad dual-shot eller multimaterialgjutning) har förändrat tillverkningen i många branscher. Som en person som är djupt involverad i precisionstillverkning på PTSMAKE har jag sett denna teknik utvecklas från en specialiserad teknik till en viktig tillverkningsprocess för företag som söker konkurrensfördelar inom produktdesign och produktionseffektivitet.

Teknikens historia går tillbaka till 1970-talet då tillverkarna började experimentera med olika sätt att kombinera flera material i en enda gjutcykel. Idag har den utvecklats till en sofistikerad process som möjliggör komplicerade konstruktioner som tidigare var omöjliga eller ekonomiskt ogenomförbara med traditionella tillverkningsmetoder.

Så här fungerar tvåstegsformsprutning

Den grundläggande processen

Formsprutningsprocessen med två skott sker i två distinkta faser:

- Första skottet: Det primära materialet (vanligtvis det hårdare substratet) sprutas in i formhålan för att bilda baskomponenten.

- Andra skottet: Formen antingen roterar eller glider för att avslöja ett nytt hålrum, där ett andra material injiceras för att bindas till den första komponenten.

Det som gör denna process verkligt anmärkningsvärd är molekylär bindning1 som uppstår mellan de två materialen. Till skillnad från mekanisk montering eller limning förenas materialen på molekylär nivå när de väljs på rätt sätt, vilket skapar exceptionellt starka anslutningar.

Krav på utrustning

Den specialutrustning som behövs för formsprutning med två skott inkluderar:

| Utrustning Komponent | Funktion | Betydelse |

|---|---|---|

| Dubbla insprutningsenheter | Möjliggör injektion av två olika material | Väsentlig |

| Roterande eller glidande form | Ompositionerar det första skottet för det andra materialet | Kritiskt för anpassning |

| Avancerade styrsystem | Koordinerar tajmingen mellan skotten | Säkerställer resultat av hög kvalitet |

| Materialhanteringssystem | Hanterar olika plastmaterial på ett effektivt sätt | Förhindrar kontaminering |

På PTSMAKE har vi investerat i toppmodern utrustning för två skott som säkerställer exakt materialleverans och exceptionell detaljkonsistens.

Överväganden om materialkompatibilitet

En av de mest kritiska aspekterna vid formsprutning med två skott är materialvalet. Det är inte alla material som binder bra tillsammans, och det är viktigt att förstå kompatibiliteten för en framgångsrik produktion.

Vanliga materialkombinationer

Min erfarenhet av att arbeta med kunder i olika branscher visar att dessa materialkombinationer alltid ger bra resultat:

- Stela/flexibla kombinationer: Polykarbonat (PC) med termoplastisk elastomer (TPE)

- Transparenta/Opaka par: Klar polykarbonat med färgad ABS

- Kemikalieresistenta parningar: Nylon med specialformulerade TPE

- Material med hög/låg modul: Polypropylen med mjukare polyeten

Den viktigaste faktorn för att bestämma kompatibiliteten är den kemiska affiniteten mellan materialen. Material med liknande kemiska strukturer bildar vanligtvis starkare bindningar än de med mycket olika sammansättningar.

Faktorer för materialval

När jag hjälper kunder att välja material för applikationer med två skott tar jag hänsyn till flera faktorer:

- Krav på slutanvändare: Måste detaljen tåla särskilda miljöförhållanden?

- Mekaniska egenskaper: Vilken styrka, flexibilitet eller hårdhet krävs?

- Bearbetningstemperaturer: Kan båda materialen bearbetas inom ett kompatibelt temperaturområde?

- Krympningsgrad: Kommer differentierad krympning att skapa spänning eller skevhet?

På PTSMAKE har våra materialingenjörer ett nära samarbete med konstruktionsteamen för att säkerställa ett optimalt materialval för varje applikation.

Viktiga fördelar med tvåstegsformsprutning

Flexibilitet i designen

Two-shot-gjutning öppnar upp för enastående designmöjligheter som helt enkelt inte kan uppnås med konventionella metoder:

- Flerfärgade komponenter utan målning eller dekorering

- Varierande texturer inom en enda del (soft-touch-grepp på hårda handtag)

- Inbyggda tätningar och packningar utan sekundär montering

- Selektiv stelhet där vissa sektioner förblir fasta medan andra böjs

Produktionseffektivitet

Utöver designfördelarna ger processen betydande tillverkningsfördelar:

- Minskade monteringskostnader genom att eliminera sekundära operationer

- Lägre krav på arbetskraft utan manuella monteringssteg

- Förbättrad kvalitet med färre potentiella felkällor

- Snabbare övergripande produktionscykler jämfört med tillverkning i flera steg

- Minskad lagerhållning av komponentdelar

Förbättrad produktprestanda

Den molekylära bindningen mellan material resulterar i produkter med överlägsna egenskaper:

- Högre hållbarhet med sömlösa materialövergångar

- Bättre motståndskraft mot miljöpåverkan utan skarvar där fukt kan tränga in

- Förbättrad ergonomi genom strategisk placering av material

- Förbättrad estetisk tilltalande med premiumutseende och -känsla

Under de år som jag har väglett tillverkare genom materialval och processoptimering har jag konsekvent sett att two-shot-gjutning ger produkter som överträffar traditionellt monterade alternativ.

Gemensamma tillämpningar inom olika branscher

Mångsidigheten hos formsprutning med två skott gör den värdefull inom många sektorer:

Konsumentelektronik

- Smartphonefodral med gummerade grepp

- Fjärrkontroller med soft-touch-knappar

- Bärbara enheter med flera materialkomponenter

Fordonskomponenter

- Reglage på instrumentbrädan med belysta indikatorer

- Dörrhandtag med integrerade tätningar

- Växelspaksknoppar med ergonomiska grepp

Medicintekniska produkter

- Kirurgiska instrument med anpassade greppytor

- Diagnostisk utrustning med förseglade gränssnitt

- Läkemedelstillförselanordningar med exakta materialövergångar

På PTSMAKE har jag personligen hjälpt till att utveckla tvåbildslösningar för kunder i alla dessa branscher, och resultaten överträffar konsekvent förväntningarna när det gäller både funktionalitet och estetik.

Tvåskottsgjutning vs. övergjutning: Viktiga skillnader

Har du någonsin plockat upp ett elverktyg med det perfekta gummigreppet över en hård plastkropp och undrat hur de skapade en sådan sömlös kombination? Tillverkningsmagin bakom detta är inte bara smart montering - det är en sofistikerad gjutningsteknik som revolutionerar produktdesignen.

Tvåstegsformsprutning och övergjutning är två olika sätt att skapa plastdetaljer i flera material. Även om de uppnår liknande slutresultat skiljer sig deras bearbetningsmetoder, utrustningskrav och produktionseffektivitet avsevärt, vilket påverkar allt från designmöjligheter till tillverkningskostnader.

Distinktioner mellan tekniska processer

Formsprutning med två skott: Enkel maskin, dubbel injektion

Tvåstegsformsprutning är en mer integrerad metod för produktion av multimaterial. Processen utvecklas inom en enda maskincykel, vilket gör att den skiljer sig från andra multimaterialtekniker.

I en typisk tvåskottsprocess:

- Det första materialet (ofta ett styvt substrat) sprutas in i formkaviteten

- Formen roterar eller indexeras sedan till en andra position

- Det andra materialet injiceras i eller runt den första komponenten

- De båda materialen svalnar tillsammans och bildar molekylära bindningar vid gränssnittet

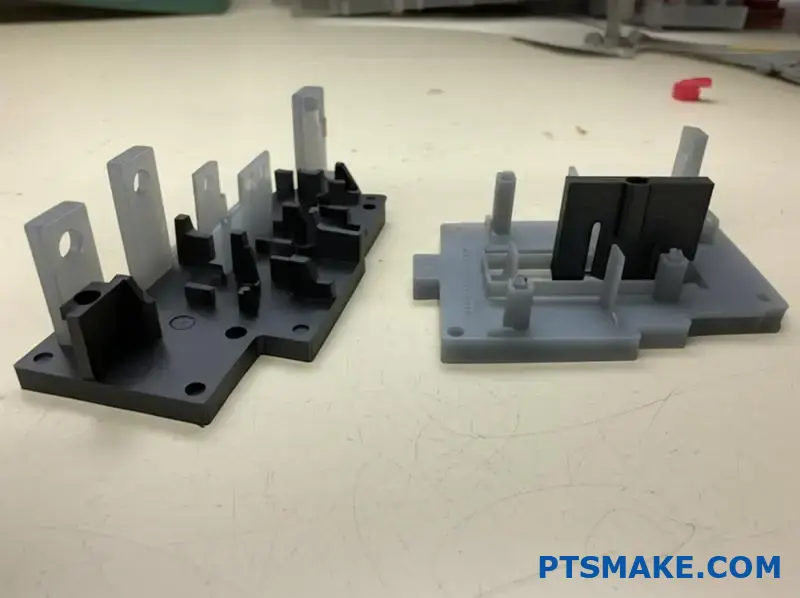

Den viktigaste innovationen här är den specialiserade tekniken för roterande eller indexerande formar. Dessa sofistikerade verktyg gör det möjligt att ompositionera den första injektionen exakt för den andra materialinjektionen utan att ta bort detaljen från maskinen.

På PTSMAKE har vi förfinat denna process för att uppnå exceptionellt exakta materialövergångar, vilket är särskilt värdefullt för kunder inom medicin- och konsumentelektronikindustrin där komponentkvaliteten inte är förhandlingsbar.

Övergjutning: Tvåstegsprocess

Övergjutning, som ger liknande resultat med flera material, följer vanligtvis en annan produktionsväg:

- Grundkomponenten (substratet) gjuts i en konventionell formsprutningsprocess

- Denna färdiga förstaskottsdel är antingen:

- Överförd till en andra maskin

- Förvaras i samma maskin men med formen öppnad och den andra sprutan injicerad i en ny cykel

- Det andra materialet injiceras över den första komponenten

- Den färdiga multimaterialdelen matas ut

Detta sekventiella tillvägagångssätt skapar ett distinkt arbetsflöde jämfört med gjutning med två skott. Intervallet mellan första och andra skottet kan variera från sekunder till dagar, beroende på produktionsupplägget.

Krav på utrustning och komplexitet

De maskinella skillnaderna mellan dessa processer utgör viktiga överväganden för tillverkarna:

| Aspekt | Gjutning i två steg | Övergjutning |

|---|---|---|

| Krav på maskiner | Specialiserade maskiner för dubbelinsprutning | Kan använda standardutrustning för formsprutning |

| Formens komplexitet | Komplexa roterande eller indexerande formar | Enklare formkonstruktioner möjliga |

| Initial investering | Högre | Lägre |

| Automatiseringsnivå | Höggradigt automatiserad | Kan vara delvis manuell |

| Golvutrymme | Kompakt (en enda maskin) | Kan kräva mer utrymme (två maskiner) |

Investeringen i utrustning utgör en av de viktigaste skillnaderna mellan dessa processer. Two-shot-gjutning kräver specialmaskiner med flera insprutningsenheter och roterande formsystem. Denna specialutrustning medför högre initialkostnader men ger större effektivitet för lämpliga applikationer.

Överväganden om materialbindning

Den intermolekylär vidhäftning2 mellan materialen är en kritisk faktor i båda processerna, men skillnaderna i tid skapar olika överväganden:

Dynamik för bindning av två skott

Vid tvåskottformning sprutas det andra materialet in medan det första skottet fortfarande är varmt. Detta skapar idealiska förhållanden för molekylär bindning eftersom polymerkedjorna lättare kan interagera vid förhöjda temperaturer. Resultatet är ofta ett starkare materialgränssnitt utan att det krävs specialiserade vidhäftningsfrämjande medel.

Denna termiska fördel innebär att tvåskottformning ibland kan binda material som skulle vara utmanande att sammanfoga med övergjutning. På PTSMAKE har vi framgångsrikt parat styva polykarbonater med TPE (termoplastiska elastomerer) med hjälp av tvåskottsprocesser där traditionell övergjutning skulle kräva speciella ytbehandlingar.

Utmaningar vid limning av övergjutningar

Eftersom övergjutning ofta involverar en helt kyld första komponent skiljer sig bindningsdynamiken avsevärt:

- Gränssnittstemperaturen är lägre, vilket potentiellt kan minska molekylär sammanflätning

- Ytbehandlingar eller primers kan vara nödvändiga för optimal vidhäftning

- Materialkompatibilitet blir ännu mer avgörande

- Kemiska bindemedel kan behövas för vissa materialkombinationer

Detta betyder inte att övergjutning skapar sämre bindningar - bara att materialval och förberedelser skiljer sig från tvåskottsprocesser.

Jämförelse av produktionseffektivitet

Skillnaderna i effektivitet mellan dessa processer påverkar den totala produktionsekonomin:

Analys av cykeltid

Tvåskottsformning ger vanligtvis kortare totala cykeltider för kompletta detaljer sedan:

- Ingen överföring av delar mellan maskiner krävs

- Det första skottet behöver inte svalna helt innan det andra skottet

- Båda materialen kyls samtidigt under slutfasen

I scenarier med högvolymproduktion kan dessa tidsbesparingar leda till betydande kostnadsfördelar. För flera kunder inom fordonsindustrin har vi minskat produktionstiden med upp till 30% genom att konvertera traditionella övergjutningsprocesser till tvåskottsteknik.

Överväganden om arbete och hantering

Hanteringskraven skiljer sig också väsentligt:

- Process med två skott: Minimal hantering mellan bilderna, vilket minskar arbetskostnaderna och kontamineringsriskerna

- Övergjutning: Kan kräva manuella eller automatiserade överföringssystem mellan formningsstegen

För tillverkare av medicintekniska produkter, som är särskilt måna om renhet och detaljintegritet, motiverar den minskade hanteringen av tvåskottsprocesser ofta den högre investeringen i utrustning.

Faktorer för tillämpningslämplighet

Trots sina skillnader har båda processerna optimala användningsområden där deras särskilda egenskaper kommer till sin rätt:

Idealiska applikationer för två skott

Tvåskottsgjutning är utmärkt för:

- Produktionskörningar med höga volymer där effektiviteten motiverar utrustningskostnaderna

- Delar som kräver exakt justering mellan material

- Konstruktioner med komplex geometri vid materialövergångar

- Produkter som kräver gränssnitt för höghållfasta material

- Komponenter med tunnväggiga sektioner i det andra materialet

Optimala scenarier för övergjutning

Övergjutning fungerar ofta bäst för:

- Produktionskörningar i lägre volymer

- Enklare geometrier med mindre komplexa materialövergångar

- Applikationer där substratet måste härda helt före andra appliceringen

- Situationer där befintlig standardutrustning måste utnyttjas

- Produkter där det andra materialet helt kapslar in det första

Genom att förstå dessa applikationsmöjligheter kan tillverkarna välja den mest kostnadseffektiva processen för specifika produktkrav.

Gör rätt val av tillverkningsmetod

Valet mellan tvåstegsformning och övergjutning beror i slutändan på flera faktorer, bland annat produktionsvolym, komplexitet i detaljdesign, materialkrav och tillgänglig tillverkningsinfrastruktur.

På PTSMAKE genomför vi grundliga genomförbarhetsanalyser av processer för kunder som överväger dessa alternativ, med hänsyn till faktorer som:

- Årliga produktionsvolymer

- Förväntningar på produktens livslängd

- Tillgängligt kapital för verktygsinvesteringar

- Krav på materialkombination

- Kvalitets- och kosmetiska specifikationer

- Långsiktig tillverkningsstrategi

Genom att noggrant utvärdera dessa faktorer kan tillverkarna välja den multimaterialprocess som ger den optimala balansen mellan kvalitet, effektivitet och kostnadseffektivitet för deras specifika applikation.

Fördelar med tvåstegsformsprutningsteknik

Har du någonsin plockat upp en spelkontroll med det perfekta greppet, eller beundrat hur din tandborste kombinerar ett fast handtag och en mjuk borsthållare i ett sömlöst stycke? Dessa vardagliga underverk visar på tillverkningsinnovation som förändrar hur produkter tillverkas, känns och upplevs.

Two-shot formsprutningsteknik ger extraordinära fördelar som traditionell tillverkning helt enkelt inte kan matcha. Genom att smälta samman olika material på molekylär nivå under en enda produktionscykel skapar denna process produkter med förbättrad hållbarhet, överlägsen estetik och innovativ funktionalitet samtidigt som tillverkningen effektiviseras dramatiskt.

Förbättrad produkthållbarhet

Molekylär bindning Fördel

Till skillnad från mekaniskt fastsatta eller limmade komponenter som kan lossna under påfrestning, har formsprutade delar med två skott äkta molekylär bindning mellan materialen. Detta skapar en exceptionellt stark anslutning som avsevärt förbättrar produktens hållbarhet.

När vi väljer kompatibla material för tvåskottformning på PTSMAKE skapar vi delar där olika polymerer faktiskt sammanflätas på molekylär nivå under formningen. Denna interaktion uppstår eftersom det andra materialet injiceras medan det första materialet fortfarande är varmt och reaktivt, vilket gör att polymerkedjor kan trassla in sig och bilda en kraftfull bindning.

Styrkan i denna molekylära koppling ger flera viktiga hållbarhetsfördelar:

- Eliminering av felkällor: Traditionella monteringsmetoder skapar sömmar och fogar som blir naturliga felpunkter. Tvåskottformning tar bort dessa sårbarheter helt och hållet.

- Överlägsen spänningsfördelning: Krafter som appliceras på multimaterialdelar fördelas jämnare över materialgränserna.

- Förbättrad kemisk beständighet: Utan sömmar eller mellanrum kan korrosiva ämnen inte tränga in mellan materialskikten.

- Förbättrad slagtålighet: Övergångszonen mellan materialen kan faktiskt absorbera och fördela slagkrafter mer effektivt än delar i ett enda material.

Miljömässig resistens

Tvåskottsgjutna produkter uppvisar en anmärkningsvärd motståndskraft mot miljöutmaningar som snabbt skulle skada konventionellt monterade delar:

- Vatten- och fuktbeständighet: Den sömlösa övergången mellan materialen förhindrar fuktinträngning, vilket gör two-shot-delar idealiska för utomhus-, marin- och högfuktighetsapplikationer.

- Tolerans för temperaturcykling: Med rätt materialval kan tvåskottskomponenter klara upprepade temperaturförändringar utan delaminering eller sprickbildning vid materialgränserna.

- UV-stabilitet: Specialiserade materialkombinationer kan ge både strukturell integritet och UV-skydd i en enda komponent.

I fordonstillämpningar har vi utvecklat tvåskottformade exteriörkomponenter som behåller sitt utseende och sin funktionalitet efter åratal av exponering för extrema förhållanden - något som skulle vara nästan omöjligt med konventionella monteringsmetoder.

Minskad tillverkningstid

Eliminering av sekundära verksamheter

En av de mest betydande effektivitetsfördelarna med tvåstegsformsprutning är den dramatiska minskningen av sekundära operationer:

| Traditionell församling | Gjutning i två steg |

|---|---|

| Separat gjutning av komponenter | Enkel gjutning |

| Kylning och förvaring av delar | Kontinuerligt processflöde |

| Materialhantering mellan operationer | Ingen mellanliggande hantering |

| Installation av monteringslinje | Inte nödvändigt |

| Kvalitetskontroll i flera steg | En enda kvalitetskontrollpunkt |

Denna strömlinjeformade process skapar en tillverkningstidslinje som ofta är 40-60% kortare än traditionella metoder. På PTSMAKE har vi hjälpt tillverkare att konvertera flerstegs monteringsprocesser till tvåskottformning och uppnå produktionstidsminskningar som förändrade deras affärsekonomi.

Optimering av cykeltid

Processen med två skott optimerar naturligtvis cykeltiderna på flera sätt:

- Parallell kylning: Medan den andra sprutan injiceras kyls den första sprutan fortfarande, vilket skapar tidseffektivitet.

- Minskad hantering: Utan överföring av delar mellan maskiner eller monteringsstationer minskar den totala cykeltiden.

- Automationskompatibilitet: Hela processen med två skott är lätt att automatisera, vilket eliminerar varierande mänskliga hanteringstider.

- Kontinuerligt produktionsflöde: Metoden med en enda maskin skapar en jämnare produktionsrytm med färre avbrott.

För högvolymprodukter där varje sekund av cykeltiden påverkar lönsamheten ger tvåstegsformning en konkurrensfördel som är svår att uppnå med andra tillverkningsmetoder.

Eliminering av monteringssteg

Påverkan på minskad arbetskraft

Automatiseringen av vad som traditionellt skulle vara monteringssteg skapar betydande arbetsbesparingar:

- Minskade direkta arbetstimmar: Manuell montering av komponenter i flera material elimineras helt.

- Minskade krav på utbildning: Med färre manuella operationer förenklas utbildningen av personalen.

- Lägre bemanning för kvalitetskontroll: Färre kontrollpunkter innebär effektivare kvalitetssäkring.

- Minimerad arbetsinsats för omarbetning: Den konsekventa karaktären hos tvåskottsgjutning minskar defekter som skulle kräva arbetsintensiv korrigering.

Dessa arbetskraftsfördelar sträcker sig längre än bara till kostnadsbesparingar - de gör också produktionen mer förutsägbar och mindre sårbar för problem med tillgången på arbetskraft.

Kvalitetsförbättringar genom processintegration

När monteringssteg elimineras förbättras kvaliteten nästan automatiskt:

- Konsekvent materialinriktning: Formens precision säkerställer perfekt anpassning mellan materialen varje gång.

- Eliminering av monteringsfel: Mänskliga monteringsfel är helt borttagna från ekvationen.

- Minskad risk för kontaminering: Färre hanteringssteg innebär mindre risk för kontaminering av känsliga komponenter.

- Dokumenterad processtyrning: Den integrerade tvåstegsprocessen är lättare att övervaka och styra än montering i flera steg.

Enligt min erfarenhet av att arbeta med tillverkare av medicintekniska produkter är denna kvalitetsförbättringsaspekt av two-shot-gjutning ofta ännu mer värdefull än effektivitetsvinsterna, särskilt för Medicintekniska produkter klass II3 som är föremål för rigorös granskning av myndigheter.

Flexibilitet i konstruktionen Fördelar

Kapacitet för komplex geometri

Tvåstegsformsprutning öppnar upp för designmöjligheter som helt enkelt inte kan uppnås genom traditionell tillverkning:

- Invecklade invändiga funktioner: Geometrier som skulle vara omöjliga att montera på konventionellt sätt kan skapas genom tvåskottsprocessen.

- Underskärningar och komplexa kurvor: Utmanande funktioner blir möjliga att uppnå när de skapas i sekvens snarare än monteras ihop.

- Variabel väggtjocklek: Olika material kan användas för att skapa profiler med varierande tjocklek och egenskaper.

- Integrerade kanaler och vägar: Vätske- eller luftkanaler kan skapas mellan materialskikt med perfekt tätning.

På PTSMAKE har vi hjälpt produktdesigners att omvandla koncept som tidigare ansågs "omöjliga att tillverka" till produktionsrealiteter med hjälp av tvåskottsteknik.

Materialkombination Innovation

Möjligheten att kombinera olika material skapar spännande designmöjligheter:

- Stela/flexibla kombinationer: Hårda strukturella komponenter med mjuka ytor eller flexibla sektioner.

- Ogenomskinliga/genomskinliga parningar: Tydliga fönster i solida höljen utan sömmar eller fästelement.

- Ledande/isolerande material: Elektriska produkter med integrerade ledningsbanor och isolerande höljen.

- Materialspecifika prestandazoner: Olika prestandaegenskaper i specifika områden av en enda del.

Denna materialflexibilitet gör att konstruktörerna kan optimera varje del av en produkt för dess specifika krav i stället för att kompromissa med ett enda material.

Förbättrad estetik och användarupplevelse

Sömlösa materialövergångar

Den visuella attraktionen hos tvåskottsgjutna delar kommer till stor del från deras sömlösa materialövergångar:

- Inga synliga skiljeväggar: Materialen flyter samman utan de synliga linjer som monteringen skapar.

- Perfekt anpassning: Materialgränserna anpassas med absolut precision varje gång.

- Bevarad ytfinish: Varje material bibehåller sin avsedda ytstruktur och sitt utseende.

- Skarp avgränsning av färger: Färggränserna är skarpa och konsekventa utan blödning eller feljustering.

Dessa estetiska fördelar skapar produkter med ett premiumutseende och en premiumkänsla som är omedelbart märkbar för konsumenterna.

Möjlighet till flera färger och texturer

De kreativa alternativ som finns tillgängliga genom tvåskottsformning förbättrar både det visuella tilltalet och användarupplevelsen:

- Färgkontrast utan målning: Olikfärgade material kan kombineras utan sekundära dekoreringsprocesser.

- Taktil differentiering: Varierande ytstrukturer kan leda användarnas händer till rätt greppområden eller reglage.

- Visuell hierarki genom material: Viktiga funktioner kan framhävas genom material- och färgkontrast.

- Ergonomisk anpassning: Mjuka material kan placeras exakt där användarkomforten är viktigast.

Många av våra kunder på PTSMAKE har upptäckt att dessa estetiska och upplevelsemässiga fördelar direkt kan översättas till marknadsdifferentiering och premiumpositionering för deras produkter.

När den implementeras på rätt sätt förändrar tvåstegsformsprutning inte bara hur produkter tillverkas, utan också vad som är möjligt inom produktdesign. Tekniken ger en sällsynt kombination av tillverkningseffektivitet, ökad hållbarhet, designfrihet och förbättrad användarupplevelse som fortsätter att hitta nya tillämpningar inom olika branscher.

Konstruktionsprinciper för optimala gjutna delar med två skott

Har du någonsin undrat varför vissa multimaterialprodukter känns sömlöst integrerade medan andra verkar uppenbart monterade? Hemligheten ligger inte bara i tillverkningstekniken, utan i de intrikata designöverväganden som gör att formsprutning med två skott verkligen lyser. Att få dessa designelement rätt kan innebära skillnaden mellan medelmåttiga delar och exceptionella delar.

Tvåstegsformsprutning kräver genomtänkt design som tar hänsyn till hur materialen flödar, interagerar och stelnar tillsammans. Genom att noggrant konstruera väggövergångar, dragvinklar och grindplaceringar kan tillverkare konsekvent producera delar med exakta dimensioner, starka materialbindningar och felfri estetik - vilket gör designutmaningar till konkurrensfördelar.

Överväganden om materialflödesmönster

Att förstå hur plast flödar under tvåskottsformningsprocessen är grundläggande för en framgångsrik detaljkonstruktion. Som någon som har övervakat hundratals tvåskottformningsprojekt har jag lärt mig att materialflödesmönster avsevärt påverkar slutdelens kvalitet och produktionseffektivitet.

Visualisering av flödesvägar

När vi konstruerar för tvåstegsformning måste vi visualisera hur varje material kommer att färdas genom formhålan. Flödesmönstret avgör:

- Områden där svetslinjer kan bildas

- Potentiella tunna fläckar där materialen kanske inte fyller ut helt

- Områden där luft kan vara instängd

- Hur det första materialet samverkar med det andra

Med hjälp av avancerad simuleringsprogramvara på PTSMAKE kan vi förutse dessa flödesmönster innan vi skär i stål, vilket gör att vi kan optimera konstruktionen tidigt i utvecklingsprocessen.

Balansering av flödeslängd och tryck

Varje material har ett optimalt förhållande mellan flödeslängd och tryck. Överskridande av detta förhållande kan leda till:

- Ofullständig fyllning (korta skott)

- Överdriven inre stress

- Inkonsekvenser i dimensionerna

- Dålig vidhäftning vid materialgränssnitt

För komplexa geometrier använder vi ofta flödesledare - subtila kanaler som leder materialet genom svåra passager utan att äventyra detaljens strukturella integritet.

Undvik fördröjning av flödet

När plasten tvekar under formsprutningen kan det skapa synliga defekter eller svaga punkter. Detta är särskilt problematiskt i applikationer där det andra materialet måste binda ordentligt till det första. Strategiska designfunktioner som hjälper till att upprätthålla ett jämnt flöde inkluderar:

- Övergångar med graderad tjocklek

- Avrundade hörn istället för skarpa vinklar

- Enhetliga väggsektioner där så är möjligt

- Strategisk placering av ribbor för att styra materialflödet

Dessa till synes små designelement gör en enorm skillnad när det gäller enhetlighet och utseende.

Väggtjocklek Övergångsdesign

Övergången mellan olika väggtjocklekar är en av de mest utmanande aspekterna av tvåskottsdesign. Dåligt utförda övergångar leder till sjunkmärken, skevhet och svaga punkter.

Gradvisa förändringar av tjockleken

En grundläggande regel som vi följer på PTSMAKE är att begränsa tjockleksövergångar till högst 25% förändring per 3 mm flödeslängd. Detta gradvisa tillvägagångssätt:

- Minskar inre spänningar

- Minimerar synliga sjunkmärken

- Säkerställer jämn kylning

- Förhindrar skevhet under utskjutning

Diagrammet nedan illustrerar korrekta respektive felaktiga övergångar mellan väggtjocklekar:

| Typ av övergång | Beskrivning | Effekt på kvalitet |

|---|---|---|

| Abrupt förändring | Väggtjockleken förändras plötsligt | Skapar sjunkmärken och spänningskoncentration |

| Stegvis övergång | Flera små steg mellan tjocklekarna | Bättre än abrupt men skapar fortfarande stress |

| Gradvis avsmalning | Smidig, kontinuerlig ändring av tjocklek | Optimalt flöde och minimalt med synliga defekter |

| Variabel övergång | Använder ribbor eller andra funktioner för att hantera flödet | Komplex men effektiv för svåra geometrier |

Vid utformningen av komponenterna för det andra skottet är det lika viktigt att bibehålla lämplig väggtjocklek i förhållande till det första skottet. Det andra materialet bör normalt vara mellan 40-100% av det första materialets tjocklek för optimal vidhäftning och dimensionsstabilitet.

Materialspecifika överväganden

Olika material beter sig olika under flöde och kylning, vilket kräver specifika riktlinjer för tjocklek:

- Amorfa material (som polykarbonat) kan i allmänhet hantera större tjockleksvariationer

- Semikristallina material (som nylon) kräver mer kontrollerade övergångar

- Fyllda material kräver särskild uppmärksamhet på grund av fiberorienteringseffekter

- Elastomerer som används i andra skott behöver ofta mer generösa tjocklekstillägg

På PTSMAKE har vi utvecklat materialspecifika designriktlinjer baserade på många års erfarenhet av tillverkning av dussintals olika polymerkombinationer.

Utkast Angle Implementering

Korrekta dragvinklar är avgörande för all formsprutning, men de får en särskild betydelse i applikationer med två skott där borttagning av delar måste ske två gånger utan skador.

Krav på utkast till First Shot

Den första skottkomponenten måste innehålla utkastvinklar som underlättar:

- Enkel borttagning från första positionens formkavitet

- Korrekt positionering för det andra skottet

- Minimal påfrestning under utdrivningen

- Konsekventa dimensioner för gränssnitt mot det andra materialet

Vi rekommenderar normalt ett drag på minst 1,5° för den första skopan - något mer generöst än för enstaka skopor för att ta hänsyn till den extra bearbetningen.

Överväganden om andra skott

Det andra skottet introducerar ytterligare krav på dragvinkel:

- Utkastet måste vara utformat för att förhindra att det andra materialet låses fast på formen

- Underskärningar i förhållande till det första skottet måste planeras noggrant

- Områden där det andra materialet sammanfattar det första behöver särskild hänsyn till utkast

- Utskjutningssystem måste ta hänsyn till kompositdelens beteende

För elastomer second shots ökar vi ofta dragvinkeln till 3-5° för att kompensera för materialets tendens att greppa formytan.

Utkast i texturerade områden

När textur appliceras på antingen den första eller den andra skottytan måste dragvinklarna öka proportionellt:

- Fina texturer (SPI A-1, A-2) kräver normalt ytterligare 1° dragkraft

- Medium texturer (SPI B-1, B-2) behöver ungefär 1,5° extra dragkraft

- Djupa texturer (SPI C-1, C-2) kan kräva 2-3° extra drag

Att inte ta hänsyn till textur i utkastberäkningar är en av de vanligaste designförseelserna vi stöter på i tvåskottsformning.

Strategisk utformning av gateplacering

Placeringen av insprutningsportarna påverkar dramatiskt hur materialen flödar, binder och slutligen fungerar i tvåskottformade detaljer.

Strategier för första skottet

När vi positionerar grindarna för det första skottet, tänker vi på:

- Det slutliga gränssnittet med det andra materialet

- Flödesmönster som främjar jämn kylning

- Minimering av synliga grindmärken på exponerade ytor

- Skapa ett optimalt underlag för det andra skottet

Grindar bör i allmänhet placeras på avstånd från områden där det andra materialet ska fästa, eftersom grindområden ofta har högre inre spänning som kan äventyra bindningsstyrkan.

Positionering av andra skottgrinden

Placeringen av den andra skjutporten kräver ännu noggrannare planering:

- Portarna bör rikta materialflödet parallellt med gränssnittet när så är möjligt

- Positionering bör undvika att störa den första skottkomponenten

- Grindarna måste säkerställa fullständig fyllning av ibland komplexa geometrier för andra skott

- Placeringen ska minimera synliga märken på den slutliga delen

En effektiv strategi som vi använder på PTSMAKE är att använda sekventiella ventilgrindar för det andra skottet, vilket gör att vi kan styra flödesprogressionen och säkerställa korrekt fyllning utan att störa komponenten för det första skottet.

Överväganden om ventilation

Korrekt avluftning blir särskilt viktigt i konstruktioner med två skott eftersom:

- Instängd luft mellan första och andra skottet kan förhindra korrekt bindning

- Den första skottkomponenten kan blockera traditionella ventilationsvägar

- Det andra skottet måste ofta fylla svåra geometrier

Vi bygger in ventilationsanordningar inte bara vid de traditionella flödesavsluten utan också strategiskt längs gränssnittet mellan materialen för att säkerställa att luften kan ta sig ut när det andra materialet avancerar.

Optimering av materialgränssnitt

Gränssnittet mellan materialen utgör det mest kritiska området i alla tvåskottsformade detaljer. Det är här som molekylär sammanflätning4 mellan materialen uppstår, vilket avgör komponentens långsiktiga hållbarhet.

Förberedelse av ytan

Ytkonditionen på det första skottet har en betydande inverkan på bindningsstyrkan. Viktiga överväganden inkluderar:

- Ytenergikompatibilitet mellan material

- Mikrotextur som ökar bindningsytan

- Renhet från mögelavgivning eller kontaminering

- Temperatur vid tidpunkten för den andra injektionen

På PTSMAKE texturerar vi ibland avsiktligt gränsytor (som inte syns i den färdiga detaljen) för att förbättra den mekaniska bindningen mellan material med begränsad kemisk kompatibilitet.

Parametrar för tidsinställning

Tidpunkten mellan första och andra skottet har en avgörande betydelse för bindningens styrka:

- Att injicera den andra sprutan medan den första fortfarande är varm främjar starkare bindning

- Konsekvent cykeltiming säkerställer repeterbar bindningsstyrka

- Temperaturkontroll av både den först skötna komponenten och det inkommande andra materialet är avgörande

Denna timingoptimering är anledningen till att dedikerad utrustning för "two shot" ofta ger bättre resultat än att överföra delar mellan separata maskiner för övergjutning.

Genom att noggrant följa dessa designprinciper kan tillverkare skapa tvåskottformade delar som inte bara ser sömlösa ut utan också fungerar exceptionellt bra under verkliga förhållanden. På PTSMAKE har vi förfinat dessa designmetoder genom många års erfarenhet av tillverkning och hjälper våra kunder att omvandla bra design till exceptionella produkter.

Gemensamma tillämpningar inom olika branscher

Har du någonsin undrat vad det är som gör att ditt elverktyg är bekvämt att greppa men ändå tillräckligt hållbart för att tåla ständig användning? Eller hur medicintekniska produkter kan kombinera styva strukturer med mjuka ytor på ett så sömlöst sätt? Bakom dessa vardagliga innovationer ligger ett tillverkningsunderverk som förändrar produkter i praktiskt taget alla branscher.

Tvåstegsformsprutning har revolutionerat produktdesignen genom att göra det möjligt för tillverkare att kombinera olika material i en enda komponent utan montering. Denna teknik skapar bildelar med integrerade tätningar, medicintekniska produkter med ergonomiska grepp, elektronik med taktila gränssnitt och elverktyg med bekväma handtag - allt samtidigt som hållbarheten förbättras och produktionskostnaderna sänks.

Fordonskomponenter: Kombinera funktionalitet med estetik

Bilindustrin har entusiastiskt anammat tvåstegsformsprutning för att lösa komplexa designutmaningar och samtidigt förbättra fordonskvaliteten och minska monteringskostnaderna.

Integrerade tätningar och packningar

En av de mest värdefulla tillämpningarna av tvåstegsformning inom fordonstillverkning är skapandet av komponenter med integrerade tätningar. Tänk på dessa vanliga tillämpningar:

- Dörrhandtag med inbyggda vädertätningar

- Vätskebehållarlock med integrerade packningar

- Elektriska anslutningar med vattentäta tätningar

- HVAC-styrmoduler med miljöskydd

Genom att gjuta styva strukturella komponenter med elastomertätningar i en enda operation eliminerar tillverkarna monteringssteg samtidigt som tillförlitligheten förbättras. Efter att ha arbetat med flera fordonsleverantörer på PTSMAKE har jag med egna ögon sett hur dessa integrerade tätningskomponenter avsevärt minskar garantianspråken i samband med vatteninträngning och miljöföroreningar.

Inredningskomponenter med förbättrad ergonomi

Passagerarutrymmet utgör en annan idealisk applikation för tvåskottformning:

- Reglage på instrumentbrädan med soft touch-ytor

- Rattkomponenter med taktila grepp

- Växelspaksknoppar med multimaterialkonstruktion

- Dörrpaneler med integrerade soft-touch-zoner

Dessa komponenter ser inte bara ut och känns förstklassiga utan tål också åratal av daglig användning utan att försämras. Den molekylära bindningen mellan det styva substratet och det övergjutna materialet skapar en anslutning som är mycket mer hållbar än lim eller mekanisk fastsättning.

Applikationer under huven

Det kanske mest imponerande är att two-shot-gjutning har hittat tillämpningar i den tuffa miljön under motorhuven:

| Komponent | Primärmaterial | Sekundärt material | Viktig fördel |

|---|---|---|---|

| Vätskebehållare | Glasfylld nylon | TPV-tätningar | Kemikalieresistens med perfekt tätning |

| Anslutningsdon för ledningsnät | PBT | Packningar av silikon | Temperaturbeständighet med vattentätning |

| Komponenter för luftintag | Polypropylen | Vibrationsdämpare av TPE | Bullerreducering med strukturell stabilitet |

| Sensorns hölje | PPS | Tätningar av fluorosilikon | Stabilitet vid höga temperaturer med vätskebeständighet |

Dessa applikationer visar hur man med tvåstegsformning kan skapa komponenter som tål extrema temperaturvariationer, kemisk exponering och ständiga vibrationer - förhållanden som snabbt skulle förstöra konventionellt monterade delar.

Medicintekniska produkter: När ergonomi möter precision

Den medicinska industrin har unika utmaningar som gör tvåstegsformsprutning särskilt värdefull. Kombinationen av myndighetskrav, ergonomiska behov och steriliseringskrav skapar perfekta möjligheter för denna teknik.

Kirurgiska instrument med ergonomiska grepp

Kirurgiska instrument drar stor nytta av tvåskottsformning:

- Skalpellhandtag med precisionsgreppzoner

- Kirurgiska häftapparater med ergonomiska fingerpositioner

- Endoskopiska verktyg med halkfria handtag

- Ortopediska instrument med stötdämpande grepp

Möjligheten att skapa instrument med perfekt positionerade soft-touch-zoner förbättrar kirurgens komfort under långa ingrepp samtidigt som den strukturella integritet som krävs för exakt drift bibehålls. På PTSMAKE har vi hjälpt tillverkare av medicintekniska produkter att minska kirurgens handtrötthet genom strategisk placering av övergjutna material i områden med hög kontakt.

Diagnostikutrustning med förseglade gränssnitt

En annan utmärkt tillämpning är diagnostisk utrustning:

- Blodsockermätare med vattentäta knappgränssnitt

- Handhållna ultraljudsapparater med slagtåliga kanter

- Patientövervakningsutrustning med antimikrobiella ytor

- Portabla testinstrument med kemikaliebeständiga höljen

Den sömlösa integrationen av olika material gör det möjligt att skapa enheter som tål rigorösa rengöringsprotokoll utan att kompromissa med funktionalitet eller ergonomi.

System för läkemedelstillförsel

De kanske mest kritiska medicinska tillämpningarna handlar om system för läkemedelstillförsel:

- Autoinjektorer med halkfria ytor

- Inhalatorer med exakta utlösningsmekanismer

- Insulinpennor med tydliga visningsfönster och bekväma grepp

- Infusionspumpskomponenter med vattentäta gränssnitt

För dessa tillämpningar blir materialvalet särskilt kritiskt. Det primära materialet måste ge dimensionsstabilitet och kemisk resistens, medan det sekundära materialet ofta måste kombinera komfort med biokompatibilitet. Den molekylära bindningen mellan materialen säkerställer att det inte finns några bakteriehärdande mellanrum mellan komponenterna - en kritisk faktor för medicintekniska produkter.

Konsumentelektronik: Funktion och form smälter samman

Elektronikindustrin har kanske de mest synliga tillämpningarna av two-shot-gjutningstekniken, eftersom konsumenterna dagligen interagerar direkt med dessa produkter.

Smartphones och surfplattor

Moderna mobila enheter använder två-shot gjutning för:

- Fodral med integrerade stötdämpande hörn

- Knappsatser med exakt taktil återkoppling

- Högtalargaller med vattentäta membran

- Kameraramar med skyddande linsomfattningar

Tekniken gör det möjligt för konstruktörer att skapa enheter som är både estetiskt tilltalande och tillräckligt hållbara för daglig användning. Genom att eliminera monteringsstegen minskar också tjockleken på komponenterna - en viktig faktor i den ständigt krympande världen av bärbar elektronik.

Fjärrkontroller och inmatningsenheter

Inmatningsenheter visar de ergonomiska fördelarna med tvåskottsgjutning:

- Fjärrkontroller med upplysta soft-touch-knappar

- Spelkontroller med halkfria greppytor

- Datormöss med exakt placerade fingerstöd

- Tangentbordskåpor med konstruktion i dubbla material

Dessa applikationer visar hur tvåstegsformning kan skapa intuitiva användargränssnitt som kombinerar visuella, taktila och funktionella element i en och samma komponent. Processens precision säkerställer att knapparna har en konsekvent känsla och respons - vilket är avgörande för användarnöjdheten.

Bärbar teknik

Den blomstrande sektorn för bärbar teknik är starkt beroende av tvåskottsgjutning:

- Fitnessarmband med behagliga ytor för hudkontakt

- Smartwatch-band med styva fästpunkter och flexibla bärsektioner

- AR/VR-headset med dämpning av ansiktskontakt

- Hörbara enheter med exakt anpassade kontaktpunkter för örat

Dessa applikationer måste balansera hållbarhet med komfort och kräver ofta komplexa geometrier som är omöjliga att skapa med traditionella monteringsmetoder.

Elverktyg: Där hållbarhet möter komfort

Professionella elverktyg är kanske den mest krävande applikationen för tvåstegsformning och kräver komponenter som tål extrem användning samtidigt som de ger ergonomiska fördelar.

Ergonomiska handtag med vibrationsdämpning

Verktygshandtag för avancerade applikationer med två skott:

- Borrhandtag med strategiskt placerade vibrationsdämpande zoner

- Såghandtag med fukttransporterande textur

- Handtag för slagskruvdragare med stötdämpande material

- Kvarnkroppar med värmebeständiga greppytor

Dessa handtag måste vara bekväma under långvarig användning och samtidigt tåla betydande mekanisk belastning, miljöexponering och kemisk kontakt från olika byggmaterial. Den molekylära bindningen mellan styva och flexibla material skapar handtag som förblir intakta trots åratal av professionell användning.

Funktionshus med förseglade gränssnitt

Utöver handtagen drar även höljena till elverktyg nytta av two-shot-tekniken:

- Batterigränssnitt med miljötätningar

- Motorhus med integrerad vibrationsisolering

- Kontrollpaneler med vattentäta knappsatser

- Tillbehörsfästpunkter med slitstarka ytor

Dessa komponenter visar hur tvåstegsformning kan integrera flera funktioner i en enda del, vilket minskar monteringskomplexiteten samtidigt som tillförlitligheten förbättras.

Genom mitt arbete på PTSMAKE har jag med egna ögon sett hur tvåstegsformsprutning har förändrat produktdesignen inom dessa branscher. Möjligheten att kombinera material på molekylär nivå, eliminera monteringssteg och skapa komponenter med zonspecifika egenskaper fortsätter att öppna nya möjligheter för innovativa produkter. I takt med att materialvetenskapen går framåt och bearbetningsteknikerna förbättras kan vi förvänta oss att se ännu fler kreativa tillämpningar av denna mångsidiga tillverkningsteknik.

Kostnadsöverväganden och analys av produktionsvolym

När det gäller tillverkningsbeslut talar slutresultatet ofta högre än tekniska specifikationer. Tvåstegsformsprutning innebär en fascinerande ekonomisk paradox som många produktutvecklare till en början har svårt att förstå: högre initiala investeringar för dramatiskt minskade långsiktiga kostnader.

Medan de initiala verktygskostnaderna överstiger traditionell formsprutning, ger two-shot-processer betydande långsiktiga besparingar för högvolymproduktion genom att eliminera montering, minska arbetskraft och minimera kvalitetsproblem. Denna ekonomiska ekvation förvandlar vad som verkar vara en dyr teknik till en kraftfull strategi för kostnadsreduktion för rätt applikationer.

Initial investering kontra långsiktig ekonomi

Förståelse för investeringskurvan

Formsprutning med två skott kräver en högre initial kapitalinvestering än konventionella gjutnings- eller monteringsprocesser. Denna investering kommer främst från:

- Mer komplexa formkonstruktioner med roterande eller indexerande system

- Specialiserad utrustning för formsprutning med dubbelinsprutning

- Ytterligare ingenjörstid för processutveckling

- Mer genomtänkta materialhanteringssystem

För företag som är vana vid traditionella tillverkningsmetoder kan denna initiala kostnad till en början verka oöverkomlig. Men tillverkningsekonomin måste utvärderas över hela produktlivscykeln, inte bara i verktygsstadiet.

Investeringskurvan för tvåstegsformning följer ett distinkt mönster:

| Produktionsfas | Traditionell församling | Gjutning i två steg |

|---|---|---|

| Initial verktygsuppsättning | Lägre kostnad | 30-50% högre kostnad |

| Produktionsupplägg | Flera stationer behövs | Installation av en enda maskin |

| Produktion per del | Högre löpande kostnader | Lägre löpande kostnader |

| Break-even-punkt | N/A | Vanligtvis 10.000-50.000 delar |

| Produktion av stora volymer | Allt dyrare | Alltmer ekonomiskt |

På PTSMAKE har vi guidat många kunder genom denna ekonomiska analys och hjälpt dem att förstå var just deras produkt hamnar på kurvan. För produkter med en förväntad livslängd på flera år och volymer som överstiger 100 000 enheter blir den ekonomiska fördelen med tvåstegsformning alltmer övertygande.

Break-even-analysen

Break-even-punkten - där de högre verktygskostnaderna kompenseras av produktionsbesparingar - varierar avsevärt beroende på:

- Delkomplexitet

- Eliminering av monteringssteg

- Arbetskraftskostnader i tillverkningsregionen

- Prognoser för produktionsvolym

- Förväntad livslängd för produkten

För enklare komponenter med få monteringssteg kan break-even-punkten inträffa vid högre volymer. Men för komplexa komponenter med flera monteringssteg kan ekonomin bli gynnsam redan vid förvånansvärt låga volymer - ibland så låga som 10.000 enheter.

Analys av sänkta arbetskostnader

Eliminering av monteringsarbete

En av de mest betydande ekonomiska fördelarna med tvåskottsformning är elimineringen av monteringsarbete. Denna fördel manifesterar sig på flera sätt:

- Minskning av direkt arbete: Manuella monteringsoperationer elimineras helt

- Indirekta arbetsbesparingar: Färre krav på kvalitetsinspektioner, materialhantering och övervakning

- Eliminering av utbildningskostnader: Inget behov av att utbilda monteringspersonal

- Minskad arbetsyta: Monteringsstationer och tillhörande infrastruktur blir överflödiga

Jag har arbetat med tillverkare som till en början bara fokuserade på direkta arbetsbesparingar men som senare upptäckte att indirekt arbete och relaterade kostnader utgjorde en ännu större ekonomisk fördel. En tillverkare av komponenter till fordonsindustrin minskade de totala arbetskostnaderna med 73% efter att ha konverterat en flerdelad montering till en tvåformsgjuten design.

Kvalitetskontroll Kostnadspåverkan

Kvalitetskontrollen vid tvåstegsformning ger ytterligare besparingar:

- Minskad inspektion: Färre kvalitetskontroller under hela processen

- Minskade avstötningsfrekvenser: Eliminering av monteringsfel

- Eliminering av omarbetningar: Inga reparationer av dåligt monterade komponenter

- Förenkling av dokumentation: Effektiviserade kvalitetsförfaranden för en enstegsprocess

För reglerade branscher som medicintekniska produkter eller säkerhetskomponenter till fordon kan dessa kvalitetsrelaterade kostnadsbesparingar vara särskilt betydande. De förenklade kraven på dokumentation och validering för en enda gjutningsprocess jämfört med flera monteringsoperationer kan spara hundratals timmar av ingenjörstid.

Ekonomi för volymskalning

Fördelar med högvolymproduktion

De ekonomiska fördelarna med tvåstegsformning blir allt tydligare i takt med att produktionsvolymerna ökar:

- Cykeltidseffektivitet: Elimineringen av monteringssteg skapar kumulativa tidsbesparingar

- Minskning av materialhantering: Mindre lagerhållning, färre komponenter att spåra och hantera

- Optimering av golvyta: Kompakta produktionsceller kontra expansiva monteringslinjer

- Energiförbrukning: Lägre total energianvändning per färdig detalj

Dessa skalfaktorer förklarar varför tvåstegsformning har blivit särskilt vanligt förekommande i högvolymsindustrier som bilkomponenter, konsumentelektronik och medicinska engångsartiklar. När volymerna ökar blir de ekonomiska fördelarna ännu större.

Fördelar med automatisering och integration

Moderna celler för tvåskottformning integreras sömlöst med automationstekniker:

- Robotisk detaljhantering: Automatiserad borttagning och förpackning

- Kvalitetsverifiering i linjen: Visionsystem och testning integrerade med gjutning

- Digital processövervakning: Produktionsdata i realtid för förebyggande underhåll

- Konsekventa cykeltider: Eliminering av mänsklig variabilitet

Denna automatiseringskompatibilitet förbättrar ytterligare ekonomin i stor skala. På PTSMAKE har vi implementerat helautomatiserade produktionsceller för två skott som fungerar med minimal övervakning, vilket dramatiskt minskar kostnaden per del för applikationer med höga volymer.

Konsekvenser för materialkostnader

Överväganden om materialeffektivitet

Tvåstegsformning kan påverka materialkostnaderna på flera sätt:

- Riktad placering av material: Material med högre kostnad används endast där det behövs

- Minskat avfall: Lägre total materialförbrukning utan monteringsskrot

- Förenklad materialhantering: Färre materialtyper att hantera i produktionen

- Optimerade egenskaper: Varje sektion i delen använder bara det som behövs för dess funktion

En av de mest intressanta ekonomiska aspekter som jag har observerat är möjligheten att använda premiummaterial mer strategiskt. I stället för att tillverka en hel del av en dyr teknisk plast kan vi med tvåstegsformning använda det materialet endast där dess egenskaper krävs och använda standardmaterial på andra ställen.

Fallstudie: Optimering av materialkostnader

För att illustrera detta koncept kan vi ta ett medicintekniskt handtag som vi hjälpte till att designa om:

| Designstrategi | Användning av material | Materialkostnad |

|---|---|---|

| Enstaka material | 100% glasfylld nylon | Högre total kostnad |

| Design med två skott | 70% standard nylon, 30% glasfylld | 22% minskning av materialkostnader |

| Ytterligare förmåner | Förbättrad ergonomi med selektiva materialegenskaper | Förbättrat produktvärde |

Detta strategiska tillvägagångssätt för materialplacering ger både kostnadsbesparingar och prestandaförbättringar samtidigt - en sällsynt kombination inom tillverkningsekonomi.

Kostnader för sekundära operationer och efterbehandling

Eliminerade processer efter formning

Utöver montering eliminerar two-shot-gjutning många sekundära operationer som ökar kostnaderna för traditionell tillverkning:

- Tampongtryck/etikettering: Flerfärgade komponenter utan dekoration

- Målning/beläggning: Olika färger och texturer integreras under gjutningen

- Mekaniska ytbehandlingar: Texturer gjutna direkt i specifika områden

- Applicering av lim: Inga limningsoperationer krävs

Varje operation som elimineras innebär inte bara direkta kostnadsbesparingar utan också att ett potentiellt kvalitetsproblem och en flaskhals i produktionen försvinner. Denna rationaliseringseffekt skapar både ekonomiska fördelar och schemaläggningsfördelar.

Minskad lagerhållning och logistik

Den konsoliderade komponentmetoden med tvåstegsformning skapar effektivitet i leveranskedjan:

- Färre SKU:er att hantera: Enstaka komponenter snarare än flera delar

- Minskat lagervärde: Lägre totala lagerbehov

- Förenklad logistik: Färre komponenter att transportera och spåra

- Minskade behov av lagerhållning: Mindre utrymme krävs för förvaring av delar

Dessa optimering av leveranskedjan5 Fördelarna kan vara betydande för tillverkare som arbetar i just-in-time-miljöer eller med komplexa internationella leveranskedjor.

Kvalitetsrelaterade kostnadsfaktorer

Ekonomi för garanti och fel på fältet

Den kanske svåraste ekonomiska faktorn att kvantifiera, men ofta den mest betydelsefulla, är långsiktiga kvalitetsfördelar:

- Minskade garantianspråk: Färre fel på grund av att komponenter separeras eller att gränssnitt läcker

- Förlängd produktlivslängd: Mer hållbar konstruktion förlänger livslängden

- Minskad fältservice: Färre reparationer krävs under produktens användning

- Förbättrat rykte för varumärket: Förbättrad kundnöjdhet tack vare produkter av högre kvalitet

För produkter där fel kan få stora konsekvenser - som medicintekniska produkter, säkerhetskomponenter i bilar eller industriell utrustning - kan dessa kvalitetsrelaterade ekonomiska fördelar vara större än de direkta besparingarna i tillverkningen.

En tillverkare av elverktyg som jag arbetade med beräknade att minskningen av garantianspråk efter bytet till tvåskottsformade handtag var ungefär tre gånger så stor som de direkta tillverkningskostnaderna. Den förbättrade hållbarheten och tillförlitligheten skapade ekonomiska fördelar som spred sig genom hela deras affärsmodell.

Regelefterlevnad Ekonomi

För reglerade industrier kan tvåstegsformning ha en betydande inverkan på efterlevnadskostnaderna:

- Förenklad validering: En tillverkningsprocess jämfört med flera processer

- Minskad dokumentation: Färre tillverkningssteg att dokumentera och kontrollera

- Mer konsekventa resultat: Mindre variation innebär enklare myndighetsgodkännande

- Minskad riskhantering: Färre felkällor att analysera och åtgärda

Dessa regulatoriska fördelar översätts direkt till ekonomiska fördelar genom snabbare produktgodkännanden, minskade kostnader för efterlevnad och lägre löpande kostnader för kvalitetshantering.

Att fatta det ekonomiska beslutet

När man utvärderar om tvåstegsformsprutning är ekonomiskt meningsfullt för en specifik produkt bör tillverkarna ta ställning till flera viktiga frågor:

- Vilken är den förväntade produktionsvolymen under produktens hela livscykel?

- Hur många monteringssteg skulle elimineras genom att konvertera till en tvåskottskonstruktion?

- Vilka sekundära processer (tryckning, märkning etc.) kan integreras i gjutningsprocessen?

- Finns det problem med kvalitet, garanti eller regelverk med den nuvarande tillverkningsmetoden?

- Hur skulle lager och logistik påverkas av komponentkonsolidering?

På PTSMAKE går vi systematiskt igenom dessa frågor med kunderna och utvecklar ofta jämförande kostnadsmodeller som beräknar ekonomin för olika volymscenarier och tidsramar. Detta analytiska tillvägagångssätt säkerställer att besluten baseras på en omfattande ekonomisk förståelse snarare än på en enkel jämförelse av de första offerterna på verktyg.

Även om tvåstegsformsprutning inte är ekonomiskt motiverad för alla tillämpningar, särskilt för produkter med låg volym eller kort livscykel, gör de långsiktiga kostnadsfördelarna att den alltmer blir den tillverkningsmetod som väljs för kvalitetskritiska komponenter med hög volym i olika branscher.

Klicka för att få expertinsikter om tekniker för materialbindning och optimeringsstrategier. ↩

Lär dig hur molekylära bindningar påverkar hållfastheten i multimaterialdelar. ↩

Upptäck de regulatoriska kraven för medicintekniska produkter som tillverkas med gjutningstekniker för flera material. ↩

Lär dig hur polymerer binder på mikroskopisk nivå för att skapa starka gränssnitt. ↩

Lär dig mer om avancerade strategier för att optimera leveranskedjor inom tillverkningsindustrin genom komponentkonsolidering. ↩