Har du någonsin undrat varför hydrauliska system ibland går sönder oväntat, vilket orsakar kostsamma driftstopp och potentiella säkerhetsrisker? Grundorsaken är ofta felaktigt valda eller installerade hydrauliska kopplingar. Dessa till synes enkla komponenter kan leda till förödande systemfel, vätskeläckage och tryckfall om de inte hanteras på rätt sätt.

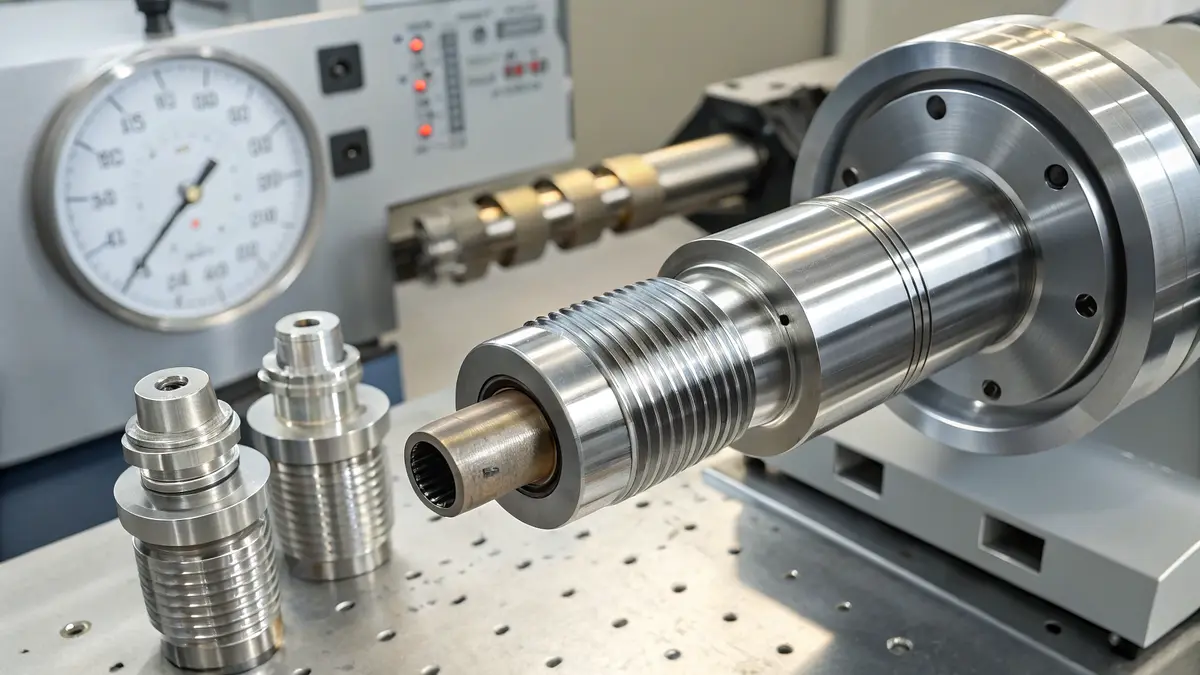

Hydrauliska kopplingar är specialiserade anslutningar som är utformade för att sammanfoga hydraulledningar, komponenter och utrustning i vätskekraftsystem. De skapar säkra, läckagefria anslutningar som upprätthåller systemtrycket samtidigt som vätskan kan flöda effektivt mellan komponenterna. Dessa viktiga delar finns i olika storlekar och konfigurationer för att uppfylla specifika applikationskrav.

Förstå grunderna för hydrauliska kopplingar

Hydrauliska kopplingar spelar en avgörande roll för att upprätthålla systemets integritet. Jag har upptäckt att en framgångsrik drift av hydraulsystemet i hög grad beror på rätt val av kopplingar. Dessa komponenter måste tåla höga tryck samtidigt som de förhindrar läckage och upprätthåller konsekventa flödeshastigheter. Kopplingens primära funktion är att skapa en hermetisk tätning1 mellan anslutande delar, vilket säkerställer att vätskan stannar kvar i systemet.

Olika typer av hydrauliska kopplingar

Gängade rördelar

- NPT (nationell rörgänga)

- BSPT (rörgänga enligt brittisk standard)

- SAE (Society of Automotive Engineers)

- Metriska gängor

Snabbkopplade rördelar

Dessa kopplingar möjliggör snabb anslutning och bortkoppling utan verktyg. De har följande egenskaper:

- Mekanismer för tryck-anslutning

- Självtätande ventiler

- Inbyggda säkerhetslås

Kompressionskopplingar

Kompressionskopplingar använder hylsor för att skapa säkra anslutningar:

| Typ av infästning | Tryckklassning | Vanliga tillämpningar |

|---|---|---|

| Enkel hylsa | Upp till 6.000 PSI | Allmänna hydraulsystem |

| Dubbel hylsa | Upp till 10.000 PSI | Högtrycksapplikationer |

| Tredubbla hylsor | Upp till 15.000 PSI | Kritiska säkerhetssystem |

Materialöverväganden

Valet av passformsmaterial har stor betydelse för prestandan:

Rostfritt stål

- Utmärkt korrosionsbeständighet

- Kapacitet för högt tryck

- Lämplig för krävande miljöer

Kolstål

- Kostnadseffektivt alternativ

- Goda hållfasthetsegenskaper

- Kräver ytbehandling

Mässing

- Lätt att bearbeta

- Måttlig korrosionsbeständighet

- Idealisk för applikationer med lägre tryck

Branschspecifika applikationer

Fordonsindustrin

I fordonsapplikationer är hydrauliska kopplingar avgörande för:

- Bromsar och bromssystem

- Servostyrning

- Fjädringssystem

- Kylningsledningar för transmission

Tillämpningar inom flyg- och rymdindustrin

Flyg- och rymdindustrin kräver bland annat:

- Lättviktsmaterial

- Hög tillförlitlighet

- Kapacitet för extrema tryck

- Tolerans för noll läckage

Tillverkningsutrustning

Tillverkningsapplikationer kräver:

- Snabb åtkomst för underhåll

- Standardiserade storlekar

- Robust konstruktion

- Kostnadseffektiva lösningar

Urvalskriterier

Tänk på detta när du väljer hydrauliska kopplingar:

Arbetstryck

- Nominellt arbetstryck

- Säkerhetsfaktorer

- Kapacitet för övertryck

Miljöförhållanden

- Temperaturområde

- Kemisk exponering

- Väderbeständighet

Installationskrav

- Utrymmesbegränsningar

- Tillträde för underhåll

- Krav på verktyg

Kompatibilitet

- Typ av vätska

- Materialkompatibilitet

- Trådstandarder

Bästa praxis för installation

För att säkerställa optimal prestanda:

Korrekt förberedelse

- Rengör alla komponenter

- Inspektera för skador

- Kontrollera gängkompatibilitet

Riktlinjer för montering

- Använd lämpligt vridmoment

- Applicera gängtätningsmedlet korrekt

- Bibehålla korrekt inriktning

Testprocedurer

- Tryckprovning

- Läckagekontroll

- Validering av system

Underhåll och felsökning

Regelbundet underhåll inkluderar:

- Visuella inspektioner

- Verifiering av vridmoment

- Detektering av läckage

- Schemaläggning av ersättningar

Vanliga problem att hålla utkik efter:

- Skada på tråd

- Korrosion

- Försämring av tätningar

- Felaktig uppriktning

Varför välja anpassade hydrauliska kopplingar?

Varje dag ser jag tillverkare som kämpar med hydrauliska standardkopplingar som helt enkelt inte passar deras behov. De drabbas av ständiga läckage, tryckfall och systemfel eftersom standardlösningarna inte är utformade för deras specifika applikationer. Dessa problem orsakar inte bara dyra driftstopp utan utgör också allvarliga säkerhetsrisker.

Anpassade hydrauliska kopplingar erbjuder skräddarsydda lösningar som perfekt matchar ditt systems unika krav, vilket säkerställer optimal prestanda, ökad säkerhet och förbättrad effektivitet. De är särskilt konstruerade för att hantera dina exakta tryckklassningar, storleksbegränsningar och miljöförhållanden.

Unika krav på storlek

Enligt min erfarenhet av tillverkning skapar standardkopplingar ofta onödiga komplikationer när man hanterar rörstorlekar som inte är standard eller unika systemkonfigurationer. Anpassade beslag eliminerar dessa problem genom:

- Exakt dimensionell kontroll

- Perfekt anpassning till befintliga komponenter

- Optimerade flödesegenskaper

- Minskad komplexitet i installationen

Möjligheten att ange exakta mått är avgörande när man arbetar med flödeskoefficient2 beräkningar som direkt påverkar systemets prestanda.

Tryckspecifikationer och säkerhet

När det gäller tryckhantering erbjuder specialanpassade rördelar tydliga fördelar:

| Tryckområde (PSI) | Standardkopplingar | Anpassade rördelar |

|---|---|---|

| Låg (0-1000) | Begränsade alternativ | Fullständigt optimerad |

| Medelstor (1000-3000) | Generisk design | Applikationsspecifik |

| Hög (3000+) | Säkerhetsproblem | Förbättrade säkerhetsfunktioner |

Flexibilitet vid materialval

Anpassade hydrauliska rördelar möjliggör strategiska materialval baserade på:

Kemisk kompatibilitet

- Resistens mot specifika vätskor

- Förebyggande av materialförstöring

- Förlängd livslängd

Temperaturkrav

- Tillämpningar för höga temperaturer

- Kryogena miljöer

- Beständighet mot termisk cykling

Motståndskraft mot slitage

- Skydd mot nötning

- Minskning av friktion

- Förlängda underhållsintervaller

Anpassningsförmåga till miljön

Olika driftsmiljöer kräver särskilda konstruktionsöverväganden:

Korrosiva miljöer

- Särskilda beläggningsalternativ

- Korrosionsbeständiga legeringar

- Förbättrade ytbehandlingar

Extrema temperaturer

- Kompensation för materialutvidgning

- Hantering av termisk stress

- Temperaturspecifika tätningslösningar

Applikationer med höga vibrationer

- Förstärkta gängkonstruktioner

- Anti-vibrationsfunktioner

- Förbättrad mekanisk stabilitet

Analys av kostnad och prestanda

Även om specialanpassade beslag kan ha högre initialkostnader ger de ofta bättre värde på lång sikt:

| Kostnadsfaktor | Standardkopplingar | Anpassade rördelar |

|---|---|---|

| Initial investering | Lägre | Högre |

| Underhållskostnad | Högre | Lägre |

| Ersättningsfrekvens | Mer frekvent | Mindre frekvent |

| Systemets effektivitet | Variabel | Optimerad |

| Risk för stillestånd | Högre | Lägre |

Design Integration Fördelar

Kundanpassade hydrauliska kopplingar ger flera integrationsfördelar:

Rymdoptimering

- Kompakt design för trånga utrymmen

- Minskat behov av adaptrar

- Förenklad installation

Viktminskning

- Materialoptimering

- Strömlinjeformad design

- Förbättrad effektivitet

Förbättring av prestanda

- Förbättrade flödesegenskaper

- Minskat tryckfall

- Bättre systemeffektivitet

Kvalitetskontroll och testning

Specialanpassade beslag genomgår rigorös kvalitetskontroll:

- Detaljerad materialcertifiering

- Omfattande tryckprovning

- Dimensionell verifiering

- Validering av prestanda

- Dokumentation och spårbarhet

Långsiktiga förmåner

Att investera i anpassade hydrauliska kopplingar ger bestående fördelar:

Förbättringar av tillförlitligheten

- Minskad felfrekvens

- Konsekvent prestanda

- Förlängd livslängd

Optimering av underhåll

- Förenklad service

- Minskad lagerhållning av reservdelar

- Förutsägbara underhållsscheman

Minskade driftskostnader

- Lägre energiförbrukning

- Minskad stilleståndstid

- Minimerade vätskeförluster

Valet mellan standardiserade och kundanpassade hydrauliska kopplingar beror i slutändan på dina specifika applikationskrav. För kritiska system där prestanda, tillförlitlighet och säkerhet är av största vikt visar sig dock anpassade kopplingar ofta vara den mest kostnadseffektiva och ändamålsenliga lösningen.

Vilka är fördelarna med anpassade hydrauliska kopplingar?

Har du någonsin kämpat med hydrauliska standardkopplingar som inte riktigt uppfyller dina specifika krav? Jag har sett otaliga system haverera på grund av dåligt passande komponenter, vilket har lett till kostsamma driftstopp och underhållsproblem. Frustrationen över att hantera läckage, minskad prestanda och kompatibilitetsproblem kan vara överväldigande.

Anpassade hydrauliska kopplingar erbjuder skräddarsydda lösningar som förbättrar systemets prestanda, säkerställer perfekt kompatibilitet och förlänger utrustningens livslängd. Dessa specialkomponenter är utformade för att uppfylla exakta specifikationer, vilket minskar felfrekvensen och underhållskostnaderna samtidigt som den totala driftseffektiviteten förbättras.

Förbättrad systemprestanda

Jag har upptäckt att anpassade hydrauliska kopplingar avsevärt förbättrar systemets prestanda inom flera viktiga områden. När vi på PTSMAKE utformar anpassade kopplingar fokuserar vi på att optimera flödesegenskaperna genom beräkningsbaserad strömningsdynamik3 analys. Detta gör det möjligt för oss att:

- Minska tryckfall över anslutningar

- Minimera turbulens i vätskeflödet

- Optimera flödesvägarna för specifika applikationer

- Öka systemets totala effektivitet

Överlägsen hållbarhet och tillförlitlighet

Anpassade beslag ger exceptionella hållbarhetsfördelar:

| Aspekt | Standardkopplingar | Anpassade rördelar |

|---|---|---|

| Val av material | Begränsade alternativ | Applikationsspecifika material |

| Spänningsfördelning | Generisk design | Optimerad för faktiska belastningar |

| Motståndskraft mot korrosion | Grundläggande skydd | Förbättrad för miljön |

| Temperaturområde | Standardområde | Utökat driftområde |

Perfekt kompatibilitet

En av de viktigaste fördelarna jag har sett är den perfekta kompatibiliteten med befintliga system. Anpassade beslag kan utformas för att:

- Matchar exakta dimensionskrav

- Passar unika monteringskonfigurationer

- Gränssnitt med icke-standardiserade komponenter

- Anpassa till utrymmesbegränsningar

Minskade felprocent

Genom noggrann design och tillverkning minskar antalet systemfel avsevärt med hjälp av specialanpassade beslag:

- Eliminera svaga punkter i standardkonstruktioner

- Ger bättre tätningsytor

- Införliva ytterligare säkerhetsfaktorer

- Ta hänsyn till faktiska driftsförhållanden

Funktioner för läckageförebyggande

Enligt min erfarenhet är läckage ofta det största problemet i hydraulsystem. Specialanpassade kopplingar löser detta:

- Optimerad tätningsgeometri

- Förbättrad ytfinish

- Korrekt materialval för tätningar

- Förbättrad gängdesign

Kostnadseffektivitet

Även om initialkostnaderna kan vara högre, visar sig specialanpassade beslag ofta vara mer ekonomiska i det långa loppet:

- Minskade krav på underhåll

- Lägre utbytesfrekvens

- Minskad stilleståndstid för systemet

- Förbättrad operativ effektivitet

- Förlängd livslängd för systemet

Specialiserade applikationer

Specialanpassade rördelar är utmärkta i specialiserade applikationer där standardkomponenter inte räcker till:

- Högtryckssystem som kräver unika konfigurationer

- Miljöer med extrema temperaturer

- Hantering av korrosiva eller aggressiva medier

- Utrymmesbegränsade installationer

- Kritiska säkerhetsapplikationer

Fördelar med kvalitetskontroll

Med specialanpassade beslag genomför vi stränga kvalitetskontrollåtgärder:

- Materialcertifiering och spårbarhet

- Exakt dimensionell verifiering

- Prestandatestning under verkliga förhållanden

- Dokumentation av efterlevnadskrav

Fördelar med installationen

Anpassade beslag kan förenkla installationsprocessen genom att:

- Minska antalet anslutningspunkter

- Eliminerar behovet av adaptrar

- Ger enklare åtkomst för underhåll

- Inbyggda installationsvänliga funktioner

Långsiktiga systemfördelar

De långsiktiga fördelarna med anpassade hydrauliska rördelar inkluderar:

- Förbättrad systemtillförlitlighet

- Minskade underhållskostnader

- Förbättrad livslängd för utrustningen

- Bättre övergripande prestanda

- Lägre total ägandekostnad

Miljöhänsyn

Anpassade beslag kan utformas med hänsyn till miljöfaktorer:

- Minskad risk för läckage och spill

- Lägre energiförbrukning

- Förlängd livslängd minskar avfallet

- Användning av miljövänliga material

Tack vare dessa omfattande fördelar är kundanpassade hydrauliska kopplingar en värdefull investering för alla seriösa hydraulsystem. Den initiala investeringen i kundanpassning ger utdelning i form av förbättrad prestanda, minskat underhåll och ökad systemtillförlitlighet.

Vilka material används i anpassade hydrauliska kopplingar?

Att välja fel material för hydrauliska kopplingar kan leda till förödande systemfel. Jag har sett otaliga fall där felaktiga materialval har lett till för tidig korrosion, tryckrelaterade fel och kostsamma driftstopp. Konsekvenserna kan bli allvarliga, särskilt i kritiska tillämpningar där systemets tillförlitlighet är av yttersta vikt.

Anpassade hydrauliska kopplingar tillverkas huvudsakligen av fyra huvudmaterial: rostfritt stål, mässing, aluminium och kolstål. Varje material har unika egenskaper som lämpar sig för specifika applikationer, med hänsyn till korrosionsbeständighet, tryckhantering, temperaturtolerans och kostnadseffektivitet.

Förståelse för rördelar i rostfritt stål

Rostfritt stål är förstahandsvalet för hydrauliska kopplingar i krävande miljöer. Materialets austenitisk struktur4 ger exceptionell korrosionsbeständighet och styrka. På PTSMAKE arbetar vi främst med rostfritt stål av kvalitet 316 och 304 för hydrauliska tillämpningar.

Viktiga fördelar är bland annat:

- Överlägsen korrosionsbeständighet

- Tolerans för högt tryck upp till 6000 PSI

- Temperaturbeständighet från -325°F till 850°F

- Utmärkt hållbarhet i marina miljöer

Mässingskopplingar Tillämpningar

Mässingskopplingar har en balanserad kombination av egenskaper som gör dem lämpliga för applikationer med måttligt tryck. Vi rekommenderar ofta mässingskopplingar för pneumatiska system och hydrauliska lågtrycksapplikationer.

Egenskaper hos mässingsbeslag:

- God korrosionsbeständighet

- Tryckklassning upp till 3000 PSI

- Temperaturtolerans från -65°F till 400°F

- Kostnadseffektivt alternativ till rostfritt stål

Aluminiumkopplingar Fördelar

Aluminiumkopplingar är en lättviktslösning för applikationer där viktminskningen är avgörande. Här är vad som gör aluminiumbeslag unika:

| Fastighet | Fördel |

|---|---|

| Vikt | 65% lättare än stål |

| Motståndskraft mot korrosion | Skydd av naturligt oxidskikt |

| Värmeavledning | Överlägsen värmeledningsförmåga |

| Kostnad | Måttlig prisnivå |

| Tryckklassning | Upp till 2000 PSI |

Rördelar av kolstål Egenskaper

Rördelar av kolstål är fortfarande populära i allmänna industriella applikationer där kostnaden är en viktig faktor. Dessa beslag erbjuder:

- Högt förhållande mellan styrka och vikt

- Utmärkt tryckhanteringsförmåga

- Bra prestanda i måttliga temperaturer

- Kostnadseffektiv lösning för standardapplikationer

Kriterier för materialval

Tänk på dessa faktorer när du väljer material för anpassade hydrauliska kopplingar:

Arbetstryck

- Rostfritt stål: Bäst för högtryckssystem

- Kolstål: Lämplig för medelhögt till högt tryck

- Mässing: Tillämpningar med måttligt tryck

- Aluminium: System med lägre tryck

Miljöförhållanden

- Korrosiva miljöer: Välj rostfritt stål

- Inomhustillämpningar: Kolstål är tillräckligt

- Marin exponering: Rostfritt stål eller mässing

- Viktkänslig: Aluminium

Temperaturkrav Material Min. Temp (°F) Max. Temp (°F) Rostfritt stål -325 850 Mässing -65 400 Aluminium -65 350 Kolstål -20 750

Överväganden om kostnader

Materialkostnaderna har stor betydelse för valet av beslag:

Dyrast till billigast:

- Rostfritt stål

- Mässing

- Kolstål

- Aluminium

Balans mellan kostnad och prestanda:

- Krav på hög prestanda: Rostfritt stål motiverar högre kostnad

- Måttliga tillämpningar: Mässing ger bra värde

- Budgetmedvetna projekt: Kolstål ger acceptabel prestanda

- Viktkritiska applikationer: Fördelarna med aluminium överväger kostnaderna

Krav på underhåll

Olika material kräver olika mycket underhåll:

Rostfritt stål

- Minimalt behov av underhåll

- Periodisk inspektion för spänningskorrosion

- Lång livslängd

Mässing

- Regelbunden rengöring för att förhindra oxidation

- Måttliga krav på underhåll

- Bra livslängd med rätt skötsel

Aluminium

- Skydd mot galvanisk korrosion

- Regelbunden inspektion av skyddsbeläggningar

- Måttligt underhållsbehov

Kolstål

- Regelbunden kontroll av rost

- Underhåll av skyddande beläggning

- Högre krav på underhåll

Branschspecifika applikationer

Baserat på materialegenskaper gynnas vissa branscher av specifika material:

Flyg- och rymdindustrin

- Aluminium för viktreducering

- Rostfritt stål för kritiska system

Marin

- Rostfritt stål för korrosionsbeständighet

- Mässing för icke-kritiska applikationer

Industriell tillverkning

- Kolstål för allmänna tillämpningar

- Rostfritt stål för kemisk exponering

Livsmedelsbearbetning

- Rostfritt stål för sanitära krav

- Aluminium för lättviktshanteringsutrustning

Valet av material för anpassade hydrauliska kopplingar kräver noggrant övervägande av driftsförhållanden, miljöfaktorer och budgetbegränsningar. Förståelse för dessa materialegenskaper bidrar till att säkerställa optimal systemprestanda och lång livslängd.

Vilka är de viktigaste designaspekterna för anpassade hydrauliska kopplingar?

Att konstruera anpassade hydrauliska kopplingar utan att ta hänsyn till viktiga faktorer kan leda till katastrofala systemfel. Jag har sett många fall där förbisedda konstruktionselement har lett till läckage, tryckfall och fullständiga systemavbrott, vilket har orsakat betydande produktionsförseningar och ekonomiska förluster.

De viktigaste designaspekterna för anpassade hydrauliska kopplingar omfattar storleksoptimering, val av gängtyp, tätningsmetod och tryckberäkningar. Dessa element måste balanseras noggrant för att säkerställa systemets tillförlitlighet, driftseffektivitet och kostnadseffektivitet.

Storlek och dimensionella överväganden

Dimensioneringen av hydrauliska kopplingar är avgörande för att upprätthålla korrekta flödesegenskaper och systemeffektivitet. Jag betonar alltid vikten av att ta hänsyn till både interna och externa dimensioner när man utformar anpassade kopplingar. De flödeskoefficient5 har en direkt inverkan på systemets prestanda och energieffektivitet.

Viktiga dimensionella faktorer inkluderar:

- Invändig diameter för flödeskapacitet

- Väggtjocklek för tryckbehållare

- Total längd för installationsbegränsningar

- Portdjup för korrekt ingrepp

Val av gängtyp

Valet av gänga har stor betydelse för monteringens prestanda och tillförlitlighet. Med min erfarenhet av att arbeta med olika industriella applikationer har jag tagit fram denna omfattande jämförelse av vanliga gängtyper:

| Typ av tråd | Fördelar | Bästa applikationer | Tryckklassning |

|---|---|---|---|

| NPT | Kostnadseffektivt, allmänt tillgängligt | Allmän industriell användning | Upp till 5.000 PSI |

| BSPT | Förbättrad tätningskapacitet | Europeiska standarder | Upp till 6.000 PSI |

| SAE | Tolerans för högt tryck | Mobil utrustning | Upp till 7.500 PSI |

| Metrisk | Internationell kompatibilitet | Globala marknader | Upp till 6.000 PSI |

Tätningsmetoder och material

Valet av tätningsmetod påverkar direkt armaturens tillförlitlighet och underhållskrav. Här är de primära tätningsmetoderna:

Metall-till-metall-tätning

- Ger utmärkt prestanda vid högt tryck

- Kräver exakta toleranser vid maskinbearbetning

- Bäst för applikationer med höga temperaturer

O-ring tätning

- Ger tillförlitlig tätning vid måttliga tryck

- Lätt att underhålla och byta ut

- Kostnadseffektiv lösning

Elastomeriska tätningar

- Utmärkt kemisk beständighet

- Bra vibrationsdämpning

- Lämplig för olika tryckområden

Överväganden om tryckklassning

Jag understryker alltid vikten av korrekta beräkningar av tryckkapacitet. Flera faktorer påverkar tryckkapaciteten:

Val av material

- Krav på draghållfasthet

- Temperaturbeständighet

- Egenskaper för korrosionsbeständighet

Säkerhetsfaktorer

- Krav enligt branschstandard

- Applikationsspecifika behov

- Förhållanden i driftsmiljön

Analys av påfrestningar

- Beräkningar av sprängningstryck

- Uppskattning av utmattningslivslängd

- Effekter av termisk expansion

Materialval och kostnadsoptimering

Valet av material har stor betydelse för både prestanda och kostnad. Vanliga material inkluderar:

- Kolstål: Ekonomiskt val för standardapplikationer

- Rostfritt stål: Utmärkt korrosionsbeständighet

- Mässing: Bra för applikationer med måttligt tryck

- Aluminium: Lättviktsalternativ för specifika behov

Tillverkning och kvalitetskontroll

För att säkerställa en jämn kvalitet på anpassade hydrauliska kopplingar rekommenderar jag att du implementerar:

Produktionsstyrning

- Protokoll för dimensionell inspektion

- Krav på ytfinish

- Kontroll av gängmått

Testprocedurer

- Krav på tryckprovning

- Metoder för upptäckt av läckage

- Validering av prestanda

Miljö- och driftförhållanden

Tänk på dessa miljöfaktorer:

Temperaturområde

- Maximal driftstemperatur

- Minsta driftstemperatur

- Temperaturcyklingseffekter

Kemisk exponering

- Kompatibilitet med vätska

- Motståndskraft mot yttre miljö

- Åtgärder för att förebygga korrosion

Överväganden om installation och underhåll

För optimal långsiktig prestanda bör du överväga:

Installationskrav

- Specifikationer för vridmoment

- Procedurer för montering

- Krav på specialverktyg

Tillgång till underhåll

- Behov av serviceklarering

- Utbytesprocedurer

- Krav på inspektion

För att lyckas med en anpassad design av hydrauliska kopplingar måste alla dessa faktorer beaktas noggrant. Det kan verka överväldigande, men om man följer dessa riktlinjer får man tillförlitliga, effektiva och kostnadseffektiva lösningar för hydraulsystem. Kom ihåg att varje applikation kan kräva olika prioritetsnivåer för dessa överväganden, men inget får förbises i designprocessen.

Vilka branscher förlitar sig på kundanpassade hydrauliska kopplingar?

I dagens industriella landskap står många tillverkare inför en kritisk utmaning med hydrauliska standardkopplingar. Dessa standardkomponenter klarar ofta inte av att uppfylla de extrema tryckkraven, de unika utrymmesbegränsningarna och de specifika materialbehoven hos specialutrustning. Konsekvenserna av att använda otillräckliga kopplingar kan bli allvarliga - från kostsamma systemfel till farliga säkerhetsrisker.

Anpassade hydrauliska kopplingar är viktiga inom fem stora industrier: flyg- och rymdindustrin, bilindustrin, tunga maskiner, olja och gas samt robotteknik. Dessa sektorer kräver specialiserade kopplingar för att hantera extrema tryck, temperaturer och driftsförhållanden samtidigt som de uppfyller strikta industristandarder och säkerhetskrav.

Tillämpningar inom flyg- och rymdindustrin

Flygindustrin kräver högsta möjliga precision och tillförlitlighet i hydrauliska system. Jag har sett hur anpassade kopplingar spelar en avgörande roll i:

- Flygkontrollsystem

- Landningsställets mekanismer

- Lastdörrarnas funktion

- Nödsystem

En av de mest kritiska aspekterna är användningen av titanlegeringar6 i dessa specialanpassade beslag, som ger exceptionella styrke-/viktförhållanden och korrosionsbeständighet.

Krav på tillverkning av fordon

Inom fordonstillverkningen är anpassade hydrauliska kopplingar nödvändiga för:

Utrustning för produktionslinjer

- Pressystem

- Monteringsrobotar

- Testutrustning

Fordonssystem

- Bromsar och bromssystem

- Servostyrning

- Fjädringskomponenter

Här följer en sammanställning av vanliga specifikationer för hydrauliska kopplingar inom fordonsindustrin:

| Tillämpning | Tryckområde (PSI) | Material | Särskilda krav |

|---|---|---|---|

| Bromsledningar | 1,000 - 3,000 | Rostfritt stål | Motståndskraftig mot korrosion |

| Servostyrning | 800 - 1,500 | Kolstål | Kompakt design |

| Avstängning | 2,000 - 4,000 | Legerat stål | Vibrationstålig |

Specifikationer för tunga maskiner

Sektorn för tunga maskiner kräver särskilt robusta specialanpassade beslag för:

Anläggningsmaskiner

- Grävmaskiner

- Bulldozrar

- Kranar

- Lastare

Gruvutrustning

- Maskiner för borrning

- Transportörsystem

- Underjordisk utrustning

Dessa applikationer kräver ofta kopplingar som kan hantera:

- Extrema tryckområden (upp till 10.000 PSI)

- Tuffa miljöförhållanden

- Kontinuerliga driftcykler

Krav inom olje- och gasindustrin

Olje- och gasindustrin innebär unika utmaningar som kräver specialiserade monteringslösningar:

Offshore-verksamhet

- Undervattensutrustning

- Plattformsmaskiner

- Överföringssystem

Landbaserad verksamhet

- Borrningsutrustning

- Rörledningssystem

- Bearbetningsanläggningar

Anpassade krav inkluderar ofta:

- Klassning för höga tryck (15 000+ PSI)

- Beständighet mot extrema temperaturer

- Kemisk kompatibilitet

- Särskilda gängningsalternativ

Tillämpningar inom robotteknik och automation

Moderna robotsystem förlitar sig i hög grad på anpassade hydrauliska kopplingar för:

Industriella robotar

- Automatisering av monteringslinjer

- Svetsrobotar

- Materialhanteringssystem

Specialiserad automation

- Utrustning för rena rum

- System för livsmedelsbearbetning

- Läkemedelstillverkning

Viktiga överväganden inkluderar:

- Krav på precisionskontroll

- Utrymmesbesparande design

- Snabbkopplingsmöjligheter

- Tillgänglighet för underhåll

Kritiska konstruktionsfaktorer

Vid utveckling av kundanpassade hydrauliska kopplingar måste flera faktorer beaktas:

| Faktor | Betydelse | Påverkan |

|---|---|---|

| Arbetstryck | Hög | Systemets säkerhet och prestanda |

| Temperaturområde | Hög | Materialval och hållbarhet |

| Miljöförhållanden | Medium | Korrosionsbeständighet och tätning |

| Utrymmesbegränsningar | Medium | Komplexitet och kostnad för konstruktionen |

| Tillgång till underhåll | Låg | Serviceintervaller och stilleståndstid |

För att lyckas med kundanpassade hydrauliska kopplingar måste man förstå dessa branschspecifika krav och utmaningar. På PTSMAKE har vi ett nära samarbete med våra kunder för att säkerställa att våra anpassade lösningar uppfyller deras exakta specifikationer samtidigt som vi upprätthåller optimala prestanda- och säkerhetsstandarder.

Varje bransch har unika utmaningar som standardkopplingar inte klarar av att hantera. Exempelvis kräver flyg- och rymdindustrin lätta men otroligt starka material, medan olje- och gasindustrin behöver kopplingar som klarar extrema tryck och korrosiva miljöer. Fordonsindustrin behöver ofta kompakta konstruktioner som passar i trånga utrymmen samtidigt som de har hög prestanda.

Utvecklingen inom dessa branscher fortsätter att driva på innovationen inom specialanpassade hydrauliska kopplingar. I takt med att utrustningen blir mer sofistikerad och driftkraven ökar, växer behovet av specialiserade kopplingslösningar. Denna trend är särskilt tydlig inom ny teknik som elfordon och avancerade robotsystem, där traditionella kopplingslösningar kanske inte är lämpliga.

Vår erfarenhet av tillverkning av kundanpassade hydrauliska kopplingar har visat att framgångsrika lösningar kräver en djup förståelse för både branschkrav och materialvetenskap. Genom att kombinera denna kunskap med avancerad tillverkningskapacitet kan vi skapa kopplingar som inte bara uppfyller nuvarande behov utan också förutser framtida utmaningar i dessa dynamiska branscher.

Hur förbättrar anpassade hydrauliska kopplingar systemeffektiviteten?

I mitt arbete med hydraulsystem har jag lagt märke till en vanlig frustration bland ingenjörer: standardkopplingar uppfyller ofta inte specifika systemkrav. Dessa begränsningar leder till minskad effektivitet, ökade underhållskostnader och frekventa driftstopp. Påverkan på produktiviteten och resultatet kan vara betydande, särskilt i högtrycksapplikationer.

Anpassade hydrauliska kopplingar förbättrar systemeffektiviteten genom att ge exakta anslutningar som minimerar vätskeförlust och tryckfall. Dessa skräddarsydda komponenter är utformade för att passa exakta systemspecifikationer, vilket resulterar i förbättrad prestanda, minskade underhållskrav och förlängd livslängd för utrustningen.

Optimerade flödeskarakteristika

Hydraulsystemens effektivitet beror i hög grad på hur vätskan rör sig genom kopplingarna. Anpassade kopplingar är utformade med flödeskoefficient7 optimering i åtanke, vilket säkerställer smidig vätskeövergång och minimal turbulens. Jag har implementerat följande förbättringar i våra specialanpassade konstruktioner:

- Strömlinjeformade inre geometrier

- Precisionsanpassade portstorlekar

- Optimerade flödesvägar

- Minskade skarpa svängar och begränsningar

Minskning av tryckfall

En av de viktigaste fördelarna med anpassade hydraulkopplingar är deras förmåga att minimera tryckfall. Genom noggranna designöverväganden uppnår vi:

| Designfunktion | Förmån | Påverkan på effektiviteten |

|---|---|---|

| Optimerad borrhålsstorlek | Minskat flödesmotstånd | 15-20% mindre tryckfall |

| Slät ytfinish | Minskad friktion | 10-15% förbättrat flöde |

| Exakta vinkelberäkningar | Bättre strömningsdynamik | 8-12% förbättrad prestanda |

| Anpassad tråddesign | Överlägsen tätning | 5-8% minskat läckage |

Förbättrad tätningsprestanda

Specialanpassade beslag erbjuder överlägsna tätningsegenskaper jämfört med standardalternativ. Dessa förbättringar inkluderar:

Val av material

- Specialutvalda tätningsmaterial

- Applikationsspecifika metallegeringar

- Temperaturbeständiga föreningar

Ytbehandling

- Specialiserade ytbeläggningar

- Förbättrad korrosionsbeständighet

- Förbättrade slitageegenskaper

Underhållsreducerande funktioner

Utformningen av anpassade hydrauliska kopplingar påverkar underhållsbehovet avsevärt:

Förlängd livslängd

- Förstärkta stresspunkter

- Slitstarka material

- Optimerade gängkonstruktioner

Enkel installation och borttagning

- Anpassade accesspunkter

- Verktygsvänliga konstruktioner

- Alternativ för snabbanslutning

Fördelar med systemintegration

Anpassade beslag är utformade för att integreras sömlöst med befintliga system:

Rymdoptimering

- Kompakta konstruktioner där det behövs

- Anpassade routningslösningar

- Effektivt utnyttjande av tillgängligt utrymme

Viktminskning

- Materialoptimering

- Strategisk placering av komponenter

- Förbättringar av styrka/vikt-förhållandet

Kostnadseffektivitetsanalys

Även om specialanpassade beslag kan ha högre initialkostnader ger de betydande besparingar på lång sikt:

| Kostnadsfaktor | Standardkopplingar | Anpassade rördelar |

|---|---|---|

| Initial investering | Lägre | Högre |

| Underhållsfrekvens | Var 3-6:e månad | Var 12:e-18:e månad |

| Avbrottstid för systemet | 8-12 timmar/månad | 2-4 timmar/månad |

| Ersättningskostnader | Mer frekvent | Mindre frekvent |

| Energieffektivitet | Standard | 15-25% bättre |

Övervakning och optimering av prestanda

För att säkerställa maximal effektivitet rekommenderar jag att du implementerar:

Regelbundna prestandakontroller

- Tryckprovning

- Övervakning av flödeshastighet

- Bedömning av temperatur

- Detektering av läckage

Datainsamling och analys

- Trender för prestanda

- Schemaläggning av underhåll

- Effektivitetsoptimering

Överväganden om framtidssäkring

Anpassade hydraulkopplingar kan utformas med tanke på framtida systemändringar:

Funktioner för anpassningsbarhet

- Modulära konstruktioner

- Kompatibilitet för uppgradering

- Alternativ för skalbarhet

Branschens efterlevnad

- Efterlevnad av gällande standarder

- Överväganden om framtida reglering

- Uppfyllande av säkerhetskrav

Genom dessa omfattande förbättringar förbättrar anpassade hydrauliska kopplingar avsevärt systemeffektiviteten. De ger exakta lösningar på specifika applikationsutmaningar samtidigt som de minskar driftskostnaderna och underhållskraven. Investeringen i kundanpassade kopplingar betalar sig normalt genom förbättrad prestanda, minskad stilleståndstid och förlängd livslängd för systemet.

Vilka utmaningar finns det i produktionen av anpassade hydrauliska kopplingar?

Att tillverka anpassade hydrauliska kopplingar är inte så enkelt som många tror. Varje dag ser jag tillverkare som kämpar med precisionskrav som verkar nästan omöjliga att uppnå. Pressen att upprätthålla exakta specifikationer samtidigt som man måste hantera materialvariationer och komplexa geometrier kan vara överväldigande, vilket ofta leder till kostsamma produktionsförseningar och kvalitetsproblem.

Produktionen av kundanpassade hydrauliska kopplingar står inför flera kritiska utmaningar, inklusive att upprätthålla exakta toleranser, köpa in kvalitetsmaterial, uppfylla strikta regleringsstandarder och undvika vanliga designfel. Dessa utmaningar kräver noggrann uppmärksamhet på detaljer och specialiserad tillverkningsexpertis.

Utmaningar vid materialval och inköp

Materialval är grundläggande för att tillverka tillförlitliga hydrauliska kopplingar. Jag har märkt att det kan vara särskilt utmanande att hitta högkvalitativa material som uppfyller både prestandakrav och kostnadsbegränsningar. Det metallurgisk sammansättning8 av material måste kontrolleras noggrant för att säkerställa rätt styrka, korrosionsbeständighet och hållbarhet.

Viktiga överväganden inkluderar:

- Materialtillgänglighet och ledtider

- Kostnadsfluktuationer för råmaterial

- Kvalitetskonsistens mellan olika partier

- Certifieringskrav för specifika branscher

Precision och toleranskontroll

Att bibehålla snäva toleranser är avgörande för hydrauliska kopplingar. Här är vad vi vanligtvis stöter på:

| Tolerans Typ | Typiskt intervall | Påverkan på resultatet |

|---|---|---|

| Tråd Pitch | ±0,013 mm | Påverkar tätning och anslutningsstyrka |

| Ytfinish | 0,8-1,6 μm Ra | Påverkar förebyggande av läckage |

| Koncentricitet | 0,05 mm max | Fastställer korrekt montering |

| Vinkelnoggrannhet | ±0.5° | Påverkar installationens inriktning |

Regelefterlevnad och testning

För att uppfylla branschstandarderna krävs rigorösa tester och dokumentation:

- Tryckprovning vid 1,5x arbetstrycket

- Krav på spårbarhet för material

- Dokumentation av kvalitetssystem

- Certifieringsprocesser från tredje part

Överväganden om design och installation

Framgången för anpassade hydrauliska kopplingar beror i hög grad på korrekt design och installationsmetoder. Vanliga utmaningar inkluderar:

Utrymmesbegränsningar

- Begränsat installationsutrymme

- Komplexa krav på routning

- Tillgänglighetsfrågor för montering

Miljöfaktorer

- Extrema temperaturer

- Kemisk exponering

- Problem med vibrationer

- Krav på väderbeständighet

Styrning av tillverkningsprocesser

För att bibehålla en jämn kvalitet krävs noggrann kontroll av:

- Bearbetningsparametrar

- Värmebehandlingsprocesser

- Ytbehandlingsoperationer

- Förfaranden för kvalitetsinspektion

Utmaningar inom kvalitetssäkring

Vi genomför omfattande åtgärder för kvalitetskontroll:

- 100% dimensionskontroll

- Verifiering av materialsammansättning

- Tryckprovning av färdiga produkter

- Mätning av ytfinish

- Kontroll av gängmått

Överväganden om kostnadshantering

Flera faktorer påverkar produktionskostnaderna:

Inställelsetider

- Verktygsändringar

- Programmering av maskiner

- Steg för kvalitetsverifiering

Kostnader för material

- Kostnader för råmaterial

- Hantering av skrotningsfrekvens

- Kostnader för varulager

Krav på arbetskraft

- Tillgänglighet för kvalificerade operatörer

- Utbildningsbehov

- Bemanning för kvalitetskontroll

Komplexiteten i produktionsschemaläggningen

Att hantera produktionseffektivitet innebär:

- Optimering av batchstorlek

- Kortare inställningstid

- Hantering av verktygens livslängd

- Planering av maskinunderhåll

Vår erfarenhet visar att framgångsrik produktion av kundanpassade hydrauliska kopplingar kräver en känslig balans mellan teknisk expertis, kvalitetskontroll och effektiv resurshantering. Nyckeln är att ta itu med dessa utmaningar systematiskt och samtidigt behålla fokus på slutmålet: att producera tillförlitliga, högkvalitativa kopplingar som uppfyller kundspecifikationer och branschstandarder.

Spårbarhet och dokumentation av material har blivit allt viktigare, särskilt i kritiska tillämpningar. Vi upprätthåller detaljerade register över:

- Materialcertifikat

- Produktionsparametrar

- Testresultat

- Data från kvalitetsinspektioner

Genom att förstå och ta itu med dessa utmaningar på rätt sätt kan tillverkarna ta fram anpassade hydrauliska kopplingar som uppfyller de höga kraven i moderna hydraulsystem. Detta kräver kontinuerlig förbättring av processerna, fortlöpande utbildning av personalen samt investeringar i lämplig teknik och kvalitetskontrollsystem.

Lär dig vad en hermetisk tätning är och varför den är viktig för att förhindra läckage i hydraulsystem. ↩

Genom att förstå flödeskoefficienten kan man optimera systemets prestanda och effektivitet i hydraulsystem. ↩

Lär dig hur CFD optimerar hydrauliska konstruktioner för effektiv prestanda och tillförlitlighet. ↩

Läs mer om austenitiska strukturer för förbättrad korrosionsbeständighet och styrka i hydrauliska kopplingar. ↩

Flödeskoefficienten är ett numeriskt värde som beskriver förhållandet mellan tryckfall och flödeshastighet genom en hydraulisk komponent. Det är viktigt för att beräkna systemeffektivitet och bestämma lämpliga kopplingsstorlekar. ↩

Upptäck fördelarna med titanlegeringar i specialanpassade beslag för ökad styrka, hållbarhet och prestanda. ↩

Lär dig mer om flödeskoefficient för att optimera hydraulsystemets prestanda och förbättra effektiviteten. ↩

Förstå materialegenskaper för att förbättra prestanda och hållbarhet i hydrauliska kopplingar. ↩