Under mina mer än 15 år på PTSMAKE har jag sett många ingenjörer kämpa med kolvbearbetning. Dålig bearbetning kan leda till motorhaveri, minskad prestanda och kostsamma reparationer. Låt oss undvika dessa problem.

Bearbetning av kolvar fokuserar på fem viktiga aspekter: materialval, krav på ytfinhet, exakta dimensionstoleranser, termiska överväganden och korrekt val av verktyg. Dessa faktorer har en direkt inverkan på kolvens prestanda och motorns tillförlitlighet.

Jag vill dela med mig av min erfarenhet av att arbeta med stora fordonstillverkare. Under hela min karriär har jag hjälpt till att bearbeta tusentals kolvar för olika tillämpningar. Den kunskap jag har fått om kritiska specifikationer och vanliga utmaningar kommer att hjälpa dig att förstå vad som gör en perfekt maskinbearbetad kolv. Låt oss dyka ner i de detaljer som betyder mest för ditt projekt.

Vad är kolvbearbetning?

Har du någonsin undrat varför vissa motorer håller i decennier medan andra går sönder i förtid? Hemligheten ligger ofta i precisionen i kolvbearbetningen, en kritisk process som jag har bemästrat under mina mer än 15 år inom tillverkningsindustrin.

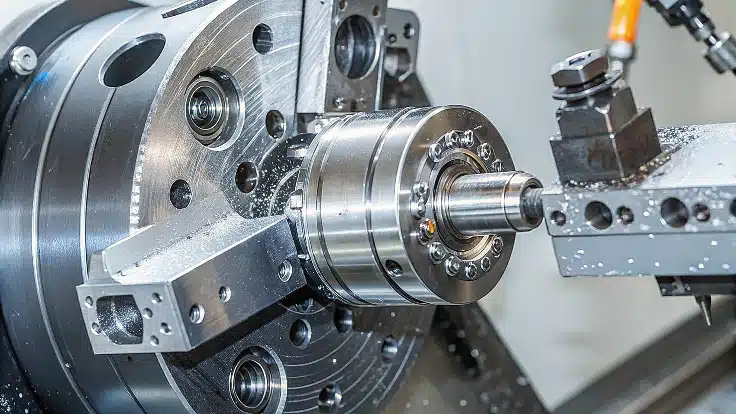

Kolvbearbetning är en tillverkningsprocess med hög precision där metallkolvar formas med hjälp av CNC-teknik för att skapa komponenter som tål extrema tryck och temperaturer samtidigt som de effektivt omvandlar förbränningsenergi till mekanisk kraft i motorer.

Grunderna i kolvbearbetning

Efter att ha arbetat med otaliga kunder inom fordons- och flygindustrin på PTSMAKE har jag själv sett hur viktigt det är med korrekt kolvbearbetning. Processen innebär att man tar bort material från metallämnen (vanligtvis aluminiumlegeringar) för att skapa kolvar som uppfyller exakta specifikationer. Här är varför detta är viktigt:

- Precisionsstyrning av toleranser (typiskt ±0,001 tum)

- Ytfinish av hög kvalitet för optimal prestanda

- Bevarande av materialintegritet under maskinbearbetning

- Skapande av komplexa geometrier för specifika motorkonstruktioner

Kritiska komponenter i kolvkonstruktionen

Den moderna kolven består av flera nyckelfunktioner som kräver exakt bearbetning:

| Funktion | Funktion | Krav på maskinbearbetning |

|---|---|---|

| Krona | Förbränningskammarens yta | Skärning av komplexa profiler |

| Ringspår | Försegla inneslutningen | Exakt cirkulär bearbetning |

| Kjol | Styrning av cylindervägg | Exakt diameterkontroll |

| Stiftbultar | Anslutning för handledsstift | Exakt håluppriktning |

Utmaningar i driftsmiljön

Min erfarenhet är att kolvar utsätts för några av de mest krävande förhållandena i alla mekaniska system:

- Temperaturfluktuationer (från rumstemperatur till över 600°F)

- Extrema tryckcykler (upp till 1.000 psi)

- Kontinuerlig fram- och återgående rörelse

- Konstant metall-mot-metall-kontakt

Tillämpningar inom industrin

Baserat på mitt arbete med olika sektorer tjänar kolvbearbetning olika industrier med unika krav:

Fordonsindustrin

- Prestanda racingmotorer

- Motorer för kommersiella fordon

- Marina framdrivningssystem

Tillämpningar inom flyg- och rymdindustrin

- Flygplansmotorer

- Hjälpkraftaggregat

- Forskning om framdrivningssystem

Industriella maskiner

- Anläggningsmaskiner

- Enheter för kraftgenerering

- Tillverkning av maskiner

Avancerad maskinbearbetningsteknik

Under mina år på PTSMAKE har jag sett hur tekniken för kolvbearbetning har utvecklats:

5-axlig CNC-bearbetning

- Möjliggör skapande av komplexa geometrier

- Minskar installationstiden

- Förbättrar noggrannheten

System för kvalitetskontroll

- Mätning under pågående process

- Automatiserad inspektion

- Justeringar i realtid

Materialinnovation

- Avancerade aluminiumlegeringar

- Tekniker för ytbeläggning

- Värmebehandlingsprocesser

Effekterna av precision

Jag har sett många fall där precisionen i kolvbearbetningen direkt påverkat motorns prestanda:

Fördelar med prestanda

- Ökad uteffekt

- Förbättrad bränsleeffektivitet

- Minskade utsläpp

- Förlängd livslängd för motorn

Kostnadskonsekvenser

- Lägre garantianspråk

- Minskat underhållsbehov

- Förbättrad tillförlitlighet

- Bättre återförsäljningsvärde

Överväganden om tillverkning

Min erfarenhet av att leda produktionslinjer visar att framgångsrik kolvbearbetning kräver:

Val av material

- Rätt val av legering

- Kvalitetskontroller

- Certifiering av material

Processtyrning

- Övervakning av temperatur

- Hantering av verktygsslitage

- Optimering av skärparametrar

Kvalitetssäkring

- Dimensionell kontroll

- Verifiering av ytfinish

- Metallurgisk provning

Framtida trender

Som en person som är djupt involverad i tillverkningsinnovation ser jag flera framväxande trender:

Smart tillverkning

- IoT-integration

- Övervakning i realtid

- Förutseende underhåll

Hållbara metoder

- Minskat avfall

- Energieffektivitet

- Återvinningsbara material

Avancerade material

- Utveckling av nya legeringar

- Sammansatt integration

- Ytbehandlingar

Den precision som krävs vid kolvbearbetning fortsätter att utvecklas i takt med motorteknikens framsteg. Under mina mer än 15 år på PTSMAKE har jag sett hur viktig denna tillverkningsprocess är för att skapa tillförlitliga och effektiva motorer i olika branscher. Att förstå dessa grundläggande principer är viktigt för alla som arbetar med tillverkning eller underhåll av motorer.

Vilka material används vid kolvbearbetning?

Som tillverkningsexpert med över 15 år inom CNC-bearbetningsindustrin har jag själv sett hur materialval kan vara avgörande för en kolvs prestanda. Låt mig guida dig genom detta avgörande beslut.

De vanligaste materialen som används vid kolvbearbetning är aluminiumlegeringar (t.ex. 2618 och 4032), stållegeringar och titan. Varje material har unika fördelar - aluminium ger lättviktsprestanda och värmeavledning, stål ger hållbarhet och titan kombinerar styrka med viktbesparingar.

Förståelse för aluminiumlegeringar vid kolvtillverkning

Enligt min erfarenhet på PTSMAKE har aluminiumlegeringar dominerat landskapet för kolvtillverkning. De två mest populära kvaliteterna vi arbetar med är:

2618 Aluminium: Perfekt för högpresterande applikationer

- Högre hållfasthet vid förhöjda temperaturer

- Bättre motståndskraft mot utmattning

- Används ofta i tävlingsmotorer

4032 Aluminium: Idealisk för standardapplikationer inom fordonsindustrin

- Lägre termisk expansion

- Bättre slitstyrka

- Mer kostnadseffektiv lösning

Stållegeringar: Mästare på hållbarhet

När kunderna behöver exceptionell hållbarhet rekommenderar jag ofta stållegeringar. Här är en uppdelning av de viktigaste alternativen:

| Ståltyp | Viktiga fördelar | Bästa applikationer |

|---|---|---|

| 4140 | Hög hållfasthet, god utmattningshållfasthet | Dieselmotorer för tunga fordon |

| 4340 | Överlägsen seghet, utmärkt slitstyrka | Racingmotorer |

| 8620 | Bra sätthärdning, måttlig kostnad | Kommersiella fordon |

Titan: Det förstklassiga valet

Titankolvar representerar spjutspetsen inom kolvtekniken. Under mina år av tillverkningserfarenhet har jag sett efterfrågan på titan växa, särskilt i:

- Tillämpningar inom flyg- och rymdindustrin

- Avancerade racingmotorer

- Militärfordon

Kriterier för materialval

När jag hjälper kunder att välja material tar jag hänsyn till dessa viktiga faktorer:

Motortyp och tillämpning:

- Passagerarfordon: Aluminiumlegeringar (4032)

- Racingmotorer: 2618 aluminium eller titan

- Diesel för tunga fordon: Stållegeringar

Krav på prestanda:

- Maximal driftstemperatur

- Förväntad uteffekt

- Behov av hållbarhet

- Viktbegränsningar

Överväganden om kostnader:

- Materialkostnad per enhet

- Bearbetningstid och komplexitet

- Förväntad produktionsvolym

- Krav för livscykeln

Materialegenskapernas inverkan på bearbetningen

Genom mitt arbete på PTSMAKE har jag lärt mig att materialegenskaperna har en betydande inverkan på bearbetningsprocessen:

Aluminiumlegeringar:

- Snabbare bearbetningshastigheter möjliga

- Kräver noggrann temperaturkontroll

- Behov av korrekt evakuering av chip

- Lägre verktygsslitage

Stål:

- Lägre skärhastigheter krävs

- Högre verktygsslitage

- Behov av mer robust kylning

- Högre strömförbrukning

Titan:

- Specialiserade skärverktyg krävs

- Mycket specifika hastigheter och matningshastigheter

- Behov av förbättrade kylstrategier

- Högre maskinbearbetningskostnader

Krav på materiell överensstämmelse

En aspekt som jag alltid betonar för våra kunder är materialkonsistens. Här är varför det är viktigt:

Kvalitetskontroll:

- Konsekventa materialegenskaper säkerställer tillförlitlig prestanda

- Minskar kassationsgraden i produktionen

- Möjliggör förutsägbara bearbetningsparametrar

Produktionseffektivitet:

- Standardiserade maskinbearbetningsprocesser

- Minskad inställningstid mellan batcher

- Mer exakt kostnadsuppskattning

Förutsägbarhet i fråga om prestanda:

- Konsekventa termiska egenskaper

- Tillförlitliga slitageegenskaper

- Jämn styrka genom hela partiet

Under mina mer än 15 år på PTSMAKE har jag lärt mig att framgångsrik kolvbearbetning inte bara handlar om att välja rätt material - det handlar om att förstå hur materialet beter sig under hela tillverkningsprocessen. Varje material kräver specifik expertis, rätt verktyg och exakt kontroll av bearbetningsparametrarna för att uppnå optimala resultat.

Vilka är de viktigaste stegen vid kolvbearbetning?

Har du någonsin undrat hur ett enkelt metallblock förvandlas till en precisionskonstruerad kolv? Efter 15+ år inom CNC-bearbetning kommer jag att avslöja de avgörande stegen som gör detta möjligt.

Kolvbearbetning innebär en systematisk process med grovbearbetning, CNC-operationer, precisionsborrning och slutbehandlingar. Varje steg kräver strikt kvalitetskontroll och avancerade maskiner för att uppnå de snäva toleranser som är nödvändiga för optimal motorprestanda.

Initial förberedelse och grovbearbetning

Min erfarenhet på PTSMAKE är att kolvtillverkning alltid börjar med noggrant materialval och förberedelser. Vi använder vanligtvis högkvalitativa aluminiumlegeringar för deras utmärkta förhållande mellan styrka och vikt och termiska egenskaper. Den grova bearbetningsfasen innebär:

- Materialinspektion för att upptäcka defekter

- Initial kapning till ungefärliga mått

- Grundformning genom konventionell maskinbearbetning

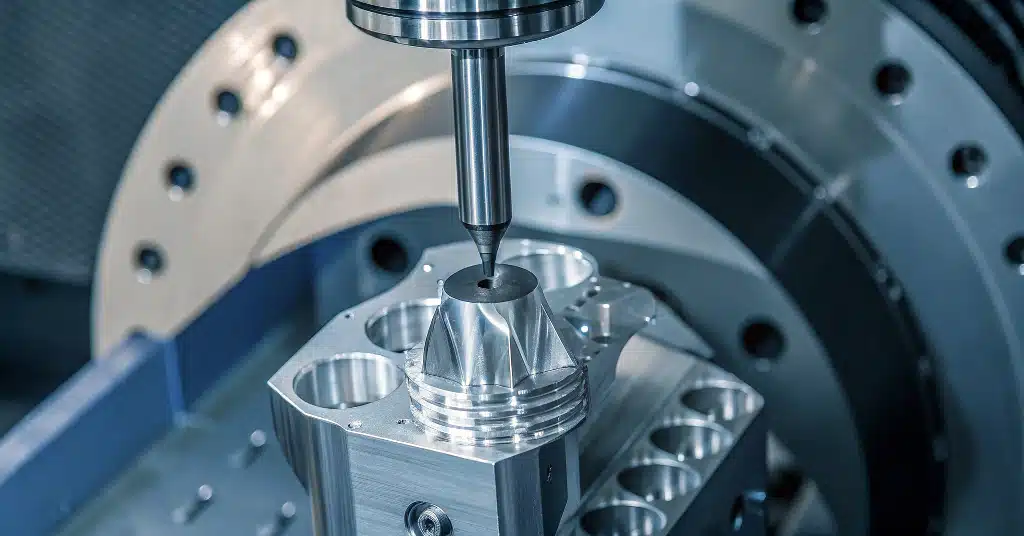

CNC-fräsoperationer

Det är i CNC-fräsningsfasen som kolven verkligen börjar ta form. Med hjälp av våra avancerade 5-axliga CNC-maskiner utför vi flera kritiska operationer:

| Drift | Syfte | Typisk tolerans |

|---|---|---|

| Profilering av kronan | Skapar förbränningskammarens yta | ±0,02 mm |

| Bearbetning av kjolar | Definierar cylindrisk styryta | ±0,01 mm |

| Borrning av stiftbult | Förbereder för montering av handledsstift | ±0,005 mm |

| Skärning av ringspår | Formar exakta spår för kolvringar | ±0,008 mm |

Process för precisionssvarvning

Efter fräsningen övergår vi till svarvoperationerna. Detta är särskilt viktigt för att uppnå den perfekta cylindriska formen. Under mina mer än 15 års erfarenhet har jag lärt mig att det här steget kräver exceptionell uppmärksamhet på detaljer:

- Yttre diameter vridning

- Ytbehandling

- Precisionssvarvning av spår

- Verifiering av koncentricitet

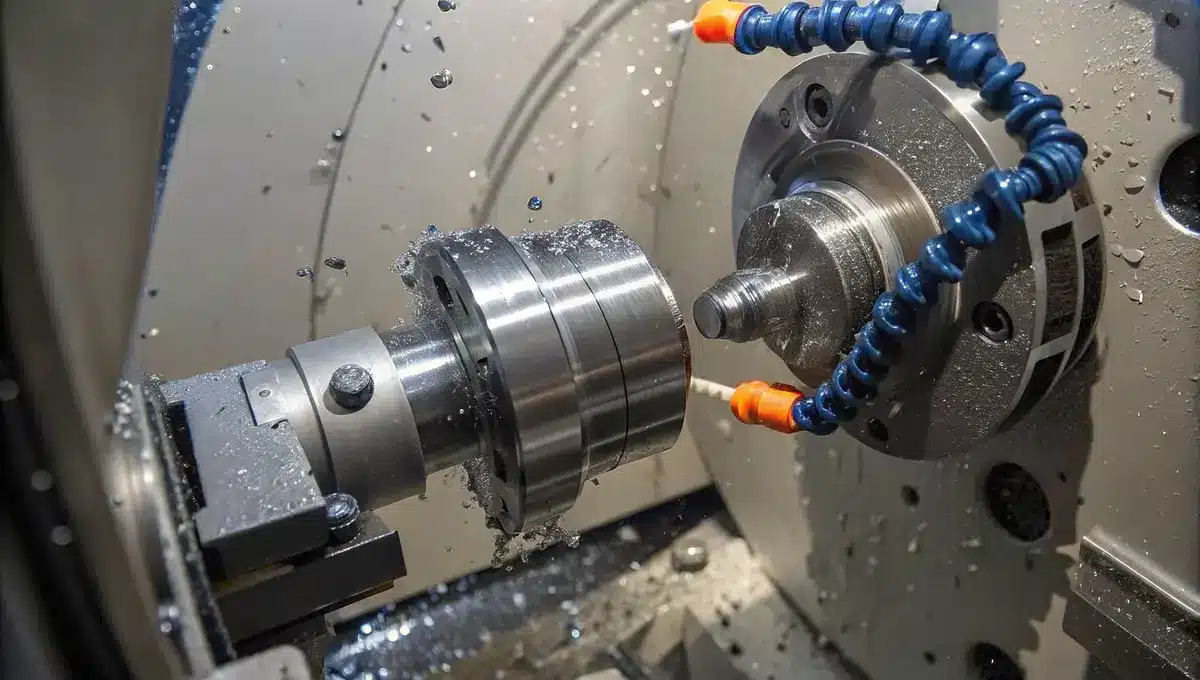

Borrning av oljepassage

En av de mest kritiska aspekterna av kolvbearbetning är skapandet av oljepassager. På PTSMAKE använder vi specialiserade borrningstekniker för att säkerställa korrekt smörjning:

- Djuphålsborrning för huvudoljekanaler

- Tvärhålsborrning för distribution av olja

- Avfasning och avgradning av alla passager

- Kvalitetskontroll med hjälp av boroskopteknik

Ytbehandling och efterbehandling

Efterbehandlingen är det som skiljer en bra kolv från en exceptionell. Vår process inkluderar:

- Precisionsslipning av kritiska ytor

- Optimering av ytjämnhet

- Applicering av termisk barriärbeläggning

- Slutlig dimensionell verifiering

Kvalitetskontroll och inspektion

Genom hela processen upprätthåller vi strikta kvalitetskontroller:

| Inspektionspunkt | Metod | Kriterier för acceptans |

|---|---|---|

| Dimensionell noggrannhet | CMM-mätning | ±0,01 mm |

| Ytfinish | Profilometer | Ra 0,4 μm |

| Rundhet | Rundhetsprovare | 0,005 mm max |

| Materialintegritet | Ultraljudstestning | Noll defekter |

CAD/CAM-integration

Modern kolvbearbetning är i hög grad beroende av avancerade mjukvarulösningar. På PTSMAKE använder vi:

- 3D-modellering för designoptimering

- Simuleringsprogram för processverifiering

- Program för optimering av verktygsbanor

- System för övervakning i realtid

Efter att ha övervakat otaliga projekt inom kolvtillverkning kan jag med säkerhet säga att det är avgörande att dessa steg utförs i rätt ordning. Vi upprätthåller en detaljerad processdokumentation och uppdaterar ständigt våra rutiner baserat på feedback om prestanda och tekniska framsteg.

Specialiserade krav

Olika motorapplikationer kräver specifika modifieringar av den grundläggande processen:

- Racingkolvar kräver ytterligare överväganden om hållfasthet

- Kolvar för tunga dieselmotorer kräver förbättrad termisk hantering

- Högpresterande kolvar behöver ofta anpassade beläggningslösningar

Tack vare vår erfarenhet på PTSMAKE har vi utvecklat egna tekniker för varje typ av applikation, vilket säkerställer optimal prestanda och livslängd.

Processoptimering

För att behålla vår konkurrenskraft optimerar vi kontinuerligt våra processer genom att:

- Implementering av principerna för Lean Manufacturing

- Kortare installationstider genom standardisering

- Använda system för hantering av verktygslivslängd

- Upprätthålla scheman för förebyggande underhåll

Framgången för kolvbearbetning beror i slutändan på det exakta utförandet av varje steg samtidigt som en jämn kvalitet upprätthålls genom hela processen. På PTSMAKE har vi förfinat dessa procedurer under många års erfarenhet, vilket resulterar i kolvar som konsekvent uppfyller eller överträffar OEM-specifikationerna.

Varför är precision viktigt vid kolvbearbetning?

Har du någonsin undrat varför en liten repa på en kolv kan leda till ett fullständigt motorhaveri? Under mina mer än 15 år på PTSMAKE har jag sett hur mikroskopiska brister kan orsaka enorma problem.

Precision vid kolvbearbetning är avgörande eftersom även en avvikelse på 0,001 tum kan ha en betydande inverkan på motorns prestanda, bränsleeffektivitet och livslängd. Perfekt precision säkerställer optimal kompression, minskar slitaget och förhindrar katastrofala motorhaverier.

Den avgörande betydelsen av dimensionsnoggrannhet

I mitt arbete med fordonstillverkare har jag lärt mig att kolvprecisionen direkt påverkar tre viktiga områden:

- Motorprestanda

- Bränsleeffektivitet

- Komponentens livslängd

Låt mig förklara varför varje mikrometer är viktig vid kolvtillverkning:

Förståelse för toleransnivåer

Här är en detaljerad uppdelning av kritiska kolvtoleranser som vi upprätthåller på PTSMAKE:

| Komponentområde | Typisk tolerans | Konsekvenser av bristande efterlevnad |

|---|---|---|

| Kolvdiameter | ±0,0005 tum | Kompressionsförlust, blow-by |

| Ringspår | ±0,0003 tum | Oljeförbrukning, effektförlust |

| Stiftborrning | ±0,0002 tum | Överdrivet slitage, buller |

| Kjolprofil | ±0,0004 tum | Slitage, risk för krampanfall |

Krav på ytfinish

Kvaliteten på ytfinishen är lika viktig som måttnoggrannheten. Genom vår tillverkningsprocess säkerställer vi:

- Cylinderns väggfinish: 10-20 microinches Ra

- Ringlandets yta: 15-25 mikrominch Ra

- Kjolområde: 8-15 mikromillimeter Ra

Temperaturöverväganden och materialbeteende

En aspekt som ofta förbises är termisk expansion. Moderna kolvar måste:

- Bibehållna avstånd vid driftstemperaturer (upp till 600°F)

- Ta hänsyn till olika expansionshastigheter mellan olika material

- Bevarar ytfinishen under termisk cykling

Modern maskinbearbetningsteknik

På PTSMAKE använder vi oss av flera banbrytande tekniker:

5-axliga CNC-bearbetningscentraler

- Möjliggör skapande av komplexa geometrier

- Säkerställer konsekvent noggrannhet

- Minskar installationstid och mänskliga fel

Avancerade mätsystem

- Koordinatmätmaskiner (CMM)

- Laserskanningsteknik

- Kvalitetskontroll i realtid

Termisk hantering

- Temperaturkontrollerad tillverkningsmiljö

- Processer för stabilisering av material

- System för termisk kompensation

Protokoll för kvalitetskontroll

Vår kvalitetssäkringsprocess omfattar:

Materialanalys före maskinbearbetning

- Verifiering av kemisk sammansättning

- Hårdhetsprovning

- Undersökning av mikrostruktur

Inspektion under pågående process

- Dimensionsövervakning i realtid

- Verifiering av ytfinish

- Spårning av temperatur

Slutlig validering

- Fullständig dimensionell inspektion

- Mätning av ytfinhet

- Kontroll av rundhet och cylindricitet

Vanliga fel relaterade till precision

Enligt min erfarenhet är detta de vanligaste problemen som orsakas av otillräcklig precision:

Kompressionsförlust

- Resultat av felaktiga dimensioner på ringspåret

- Leder till effektreduktion

- Ökar bränsleförbrukningen

Överdriven oljeförbrukning

- Orsakas av felaktig finish på ringens landning

- Ger upphov till blå avgasrök

- Kräver frekventa oljepåfyllningar

Kolvslitage

- Resultat av felaktiga avstånd

- Ger upphov till buller och vibrationer

- Påskyndar slitage

Påverkan i den verkliga världen

Under mina mer än 15 år på PTSMAKE har jag sett hur precision påverkar verkliga motorer:

- En överdimensionering på 0,001 tum kan minska motorns livslängd med 50%

- Felaktig ytfinish kan fördubbla oljeförbrukningen

- Felaktiga avstånd kan orsaka omedelbara krampanfall

Genom våra exakta tillverkningsprocesser och vår kvalitetskontroll har vi hjälpt våra kunder:

- Förläng motorns livslängd med upp till 30%

- Minska antalet garantianspråk med 45%

- Förbättra bränsleeffektiviteten med 5-8%

Kostnaden för precision

Hög precision ökar visserligen tillverkningskostnaderna, men fördelarna uppväger vida investeringen:

- Minskade garantianspråk

- Förlängd livslängd för komponenterna

- Förbättrad kundtillfredsställelse

- Lägre total ägandekostnad

Vi har funnit att investeringar i precision under tillverkningen sparar våra kunder ungefär 3-4 gånger kostnaden för långsiktigt underhåll och ersättningskostnader.

Hur förbättrar avancerad teknik kolvbearbetningen?

Föreställ dig detta: Ett enda kolvfel kan leda till ett katastrofalt motorhaveri. Under mina drygt 15 år på PTSMAKE har jag sett hur avancerad teknik har förvandlat kolvtillverkning från konst till en exakt vetenskap.

Modern kolvbearbetning kombinerar 5-axliga CNC-maskiner, laserteknik och smarta mätsystem med Industry 4.0-integration. Dessa innovationer ger oöverträffad precision, konsekvens och effektivitet samtidigt som de mänskliga felen och produktionskostnaderna minskar.

Revolutionen inom 5-axlig CNC-bearbetning

Enligt min erfarenhet av att arbeta med globala fordonstillverkare har 5-axliga CNC-maskiner revolutionerat kolvtillverkningen. Dessa system kan bearbeta komplexa geometrier i en enda uppställning, vilket avsevärt minskar produktionstiden och förbättrar noggrannheten. Här är vad som gör dem speciella:

| Funktion | Förmån |

|---|---|

| Simultan 5-axlig rörelse | Bearbetning av komplexa ytor utan ompositionering |

| Avancerad optimering av verktygsbanan | Kortare cykeltid och bättre ytfinish |

| Integrerade mätsystem | Dimensionsverifiering i realtid |

| Automatisk verktygsväxling | Minimal stilleståndstid mellan operationer |

Laserbearbetning: Precision med ljusets hastighet

Laserbearbetning har blivit oumbärlig i modern kolvtillverkning. På PTSMAKE använder vi denna teknik för:

- Mikrobearbetning av spår för oljebehållning

- Ytstrukturering för förbättrad smörjning

- Högprecisionsskärning av ringspår

- Märkning och spårbarhet för kvalitetskontroll

Smart mätteknik och kvalitetskontroll

Kvalitetskontrollen har utvecklats dramatiskt med avancerad metrologisk utrustning. Vår anläggning sysselsätter:

- 3D-koordinatmätmaskiner (CMM)

- Optiska mätsystem

- Analysatorer för ytjämnhet

- Beröringsfria laserskannrar

Dessa system ger feedback i realtid och säkerställer att varje kolv uppfyller de exakta specifikationerna.

Integration och automatisering av Industri 4.0

Implementeringen av Industri 4.0-principerna har förändrat vårt produktionsgolv. Viktiga komponenter inkluderar:

| System | Funktion |

|---|---|

| IoT-sensorer | Processövervakning i realtid |

| Maskininlärning | Förutseende underhåll |

| Digital processtyrning | Automatiserade kvalitetskontroller |

| Dataanalys | Optimering av produktionen |

Innovation inom diamantliknande kolfiberbeläggningar (DLC)

DLC-beläggningen innebär ett betydande framsteg inom kolvtekniken. Baserat på våra tester:

- Minskar friktionen med upp till 40%

- Ökar slitstyrkan med 200%

- Förbättrar bränsleeffektiviteten

- Förlänger kolvens livslängd avsevärt

Digitala tvillingar och processimulering

Digital tvillingteknik har revolutionerat vårt sätt att arbeta med kolvbearbetning. Vi använder den för:

- Virtuell processoptimering

- Förutsägelse av verktygsslitage

- Identifiering av potentiella problem före produktion

- Säker utbildning av operatörer

Avancerade verktygshanteringssystem

Modern verktygshantering har blivit avgörande för en effektiv verksamhet:

- Automatiserad övervakning av verktygens livslängd

- Smarta algoritmer för verktygsval

- Integrerad hantering av verktygslager

- Slitagedetektering i realtid

Miljö- och effektivitetsfördelar

Dessa tekniker ger betydande miljöfördelar:

- Minskat materialspill genom optimerade skärbanor

- Lägre energiförbrukning med smart energihantering

- Minimal användning av kylvätska genom optimerade leveranssystem

- Minskat koldioxidavtryck per producerad enhet

Under mina mer än 15 år på PTSMAKE har jag sett hur dessa tekniker har omvandlat kolvbearbetning från en manuell, felbenägen process till en högautomatiserad, exakt operation. Kombinationen av 5-axliga CNC-maskiner, laserteknik och smarta system har inte bara förbättrat kvaliteten utan också sänkt produktionskostnaderna avsevärt. Integreringen av principerna för Industri 4.0 säkerställer att vi behåller vår konkurrensfördel samtidigt som vi uppfyller de alltmer krävande specifikationerna från våra kunder inom fordonsindustrin.

Framtiden lovar ännu mer spännande utveckling. Vi utforskar för närvarande AI-drivna optimeringssystem och avancerade material som ytterligare kan revolutionera kolvtillverkningen. Som någon som har bevittnat denna tekniska utveckling på nära håll kan jag med säkerhet säga att dessa framsteg har gjort precisionskolvtillverkning mer tillgänglig och tillförlitlig än någonsin tidigare.

Vilka branscher kräver kolvtillverkning med hög precision?

Under mina mer än 15 år på PTSMAKE har jag sett hur precisionskolvar kan avgöra om kritiska maskiner fungerar eller inte. Ett litet fel kan leda till ett katastrofalt fel som kostar miljoner i skador och stilleståndstid.

Kolvtillverkning med hög precision är avgörande för fyra huvudbranscher: fordons-, flyg-, marin- och industrimaskiner. Varje sektor kräver specifika kolvegenskaper, t.ex. lättviktsmaterial för tävlingsmotorer eller korrosionsbeständighet för marina applikationer.

Fordonsindustrins krav

Jag som har arbetat med stora fordonstillverkare förstår deras strikta krav. Fordonssektorn behöver kolvar som levererar både prestanda och tillförlitlighet.

Viktiga krav inkluderar:

- Lättviktsmaterial för bättre bränsleeffektivitet

- Hög temperaturbeständighet för förbränningskammare

- Exakta toleranser för optimala kompressionsförhållanden

- Hållbarhet för längre livslängd

Jag minns ett projekt där vi hjälpte ett racingteam att minska motorns vikt med 15% genom avancerad kolvkonstruktion och materialval. Resultatet var imponerande - förbättrad acceleration och bättre bränsleekonomi.

Tillämpningar inom flyg- och rymdindustrin

Flygindustrin har nolltolerans mot misslyckanden. Enligt min erfarenhet av att arbeta med kunder inom flyg- och rymdindustrin är deras krav bland de mest krävande:

| Krav | Specifikation | Syfte |

|---|---|---|

| Materialkvalitet | Aerospace-certifierade legeringar | Säkerhetsöverensstämmelse |

| Ytfinish | Ra 0,4 μm eller bättre | Minskad friktion |

| Dimensionell tolerans | ±0,005 mm | Perfekt passform |

| Viktvariation | ±0,1 g maximalt | Krav på balans |

Specifikationer för marinmotorer

Marina miljöer innebär unika utmaningar. Kombinationen av saltvatten, ständiga vibrationer och höga belastningar kräver specialiserade lösningar:

- Korrosionsbeständiga material (vanligtvis rostfritt stål av marin kvalitet)

- Förbättrad tätningskapacitet

- Robust konstruktion för krävande drift

- Specialbeläggningar för skydd mot saltvatten

Krav på industriella maskiner

Inom sektorn för industrimaskiner har jag märkt en växande trend mot kundanpassning. Varje applikation kräver specifika överväganden:

Tung utrustning

- Förlängd hållbarhet

- Hög lastkapacitet

- Kostnadseffektivt underhåll

Tillverkningsutrustning

- Precisionsrörelse

- Förmåga till kontinuerlig drift

- Snabba ersättningsalternativ

Kraftgenerering

- Maximal effektivitet

- Förlängda serviceintervaller

- Efterlevnad av miljölagstiftningen

Anpassade lösningar genom precisionsbearbetning

På PTSMAKE har vi utvecklat specialiserade processer för att uppfylla dessa olika krav. Vårt tillvägagångssätt inkluderar:

Avancerat materialval

- Titanlegeringar för flyg- och rymdindustrin

- Höghållfast aluminium för fordonsindustrin

- Specialiserade stållegeringar för marinindustrin

- Anpassade material för unika applikationer

Tekniker för precisionstillverkning

- 5-axlig CNC-bearbetning för komplexa geometrier

- Avancerad ytbehandling

- Omfattande kvalitetskontroll

- Inspektion under processens gång

Protokoll för kvalitetssäkring

- 100% kontroll av kritiska dimensioner

- Certifiering av material

- Prestandatestning

- Dokumentation och spårbarhet

Under hela min karriär har jag sett hur korrekt kolvtillverkning kan påverka utrustningens prestanda avsevärt. Till exempel hjälpte vi nyligen en tillverkare av marinmotorer att förlänga sina underhållsintervall med 40% genom innovativa materialval och ytbehandling.

Branschspecifika lösningar

Varje bransch kräver unika lösningar:

Bilsport Racing

- Ultralätta konstruktioner

- Höghållfasta material

- Optimerad geometri för prestanda

Kommersiell luftfart

- Certifierade material och processer

- Fullständig dokumentation

- Regelbunden efterlevnad av revision

Marina tillämpningar

- Korrosionsbeständiga konstruktioner

- Förbättrade tätningssystem

- Robust konstruktion

Industriella system

- Applikationsspecifik anpassning

- Kostnadseffektiva lösningar

- Underhållsvänliga konstruktioner

Nyckeln till framgång inom kolvtillverkning med hög precision är att förstå dessa specifika krav och att ha förmågan att uppfylla dem konsekvent. På PTSMAKE har vi investerat i både teknik och expertis för att kunna betjäna dessa krävande industrier på ett effektivt sätt.

Genom vår erfarenhet av olika tillämpningar har vi utvecklat ett heltäckande tillvägagångssätt för att uppfylla branschspecifika krav samtidigt som vi upprätthåller de högsta standarderna för kvalitet och precision. Denna expertis gör det möjligt för oss att fungera som en pålitlig partner inom flera sektorer, var och en med sina unika utmaningar och specifikationer.

Vilka utmaningar står kolvbearbetningen inför?

När det gäller kolvbearbetning kan även en liten avvikelse leda till ett katastrofalt motorhaveri. Efter mer än 15 år inom precisionstillverkning har jag sett otaliga utmaningar som kan avgöra om ett projekt blir av eller inte.

De största utmaningarna vid kolvbearbetning är att hålla snäva toleranser (ofta inom ±0,005 mm), hantera materialvariationer, hantera värmebehandlingsproblem och kontrollera verktygsslitaget vid bearbetning av komplexa geometrier. Dessa utmaningar kräver avancerade lösningar och expertis.

Utmaningar relaterade till material

Under mina år på PTSMAKE har jag märkt att materialinkonsekvenser är en av de vanligaste utmaningarna. Olika batcher av samma material kan ha olika egenskaper, vilket påverkar bearbetningsparametrarna och slutresultatet.

| Materiella frågor | Påverkan | Lösning |

|---|---|---|

| Variationer i hårdhet | Inkonsekvent verktygsslitage | Regelbunden materialprovning |

| Intern stress | Förändringar i dimensionerna | Korrekt stressavlastning |

| Porositet | Problem med ytfinishen | Certifiering av material |

| Kemisk sammansättning | Minskad verktygslivslängd | Kvalificering av leverantörer |

Utmaningar med toleranskontroll

Att bibehålla snäva toleranser är avgörande för kolvarnas prestanda. Baserat på vår erfarenhet av kunder inom fordonsindustrin kan även en avvikelse på 0,01 mm påverka motorns effektivitet.

| Funktion | Typisk tolerans | Kritiska faktorer |

|---|---|---|

| Diameter | ±0,005 mm | Temperaturreglering |

| Rundhet | ±0,003 mm | Stabilitet i infästning |

| Ytfinish | Ra 0,4 | Skärparametrar |

| Spårbredd | ±0,008 mm | Val av verktyg |

Komplikationer vid värmebehandling

En av de mest utmanande aspekterna jag har stött på är att hantera värmerelaterade problem under maskinbearbetning:

- Termisk expansion under skärning

- Distorsion efter värmebehandling

- Kontroll av kylningshastighet

- Temperaturens jämnhet

Hantering av verktygsslitage

På PTSMAKE har vi implementerat flera strategier för att hantera verktygsslitage:

- Avancerad beläggningsteknik

- Optimerade skärparametrar

- Regelbunden övervakning av verktygens skick

- Strategisk planering av verktygsvägar

Utmaningar med komplex geometri

Den komplicerade konstruktionen hos moderna kolvar innebär unika utmaningar:

- Bearbetning av djupa spår

- Sektioner med tunn vägg

- Funktioner för underskärning

- Noggrannhet i portgeometri

Krav på processövervakning

Vi har kommit fram till att kontinuerlig övervakning är avgörande:

- Mätning under pågående process

- Detektering av verktygsslitage i realtid

- Termisk övervakning

- Vibrationsanalys

Krav på operatörens färdigheter

Min erfarenhet av att leda CNC-operationer visar att operatörens kompetens är avgörande:

- Förståelse för materialbeteende

- Expertis inom programmering

- Optimering av inställningar

- Kunskap om kvalitetskontroll

Implementering av lösningar

Vårt tillvägagångssätt på PTSMAKE inkluderar:

- Avancerad användning av CAM-programvara

- Utveckling av kundanpassade fixturer

- Specialiserade skärverktyg

- Regelbunden utbildning av operatörer

- Automatisering av kvalitetskontroll

Utmaningar inom kostnadshantering

Att balansera kvalitet med kostnadseffektivitet kräver:

| Kostnadsfaktor | Förvaltningsstrategi |

|---|---|

| Verktygets livslängd | Optimerade skärparametrar |

| Cykeltid | Effektiv programmering |

| Inställningstid | Standardiserade förfaranden |

| Kvalitetskontroll | Automatiserad inspektion |

På PTSMAKE har vi lyckats övervinna dessa utmaningar genom en kombination av avancerad teknik, skickliga operatörer och rigorös processtyrning. Detta har gjort det möjligt för oss att upprätthålla en 99,7% förstapassningsgrad i våra kolvbearbetningsoperationer.

Att förstå och ta itu med dessa utmaningar är avgörande för alla tillverkare som är involverade i kolvproduktion. Genom ständiga förbättringar och investeringar i teknik har vi utvecklat robusta lösningar som säkerställer en jämn kvalitet samtidigt som produktionseffektiviteten bibehålls.

Vilka är de framtida trenderna inom kolvbearbetning?

Kolvbearbetningsindustrin genomgår just nu en dramatisk omvandling. Med mer än 15 års erfarenhet av precisionstillverkning har jag sett hur traditionella metoder har ersatts av revolutionerande teknik.

Framtiden för kolvbearbetning kommer att formas av fyra stora trender: additiv tillverkning, AI-drivna processer, miljövänliga material och förändrade motorkrav. Dessa innovationer förändrar hur vi konstruerar, tillverkar och optimerar kolvar.

Revolution inom additiv tillverkning

Enligt min erfarenhet på PTSMAKE har 3D-printing blivit en gamechanger för prototyptillverkning av kolvar. Denna teknik gör det möjligt för oss att:

- Skapa komplexa geometrier som tidigare varit omöjliga med traditionell maskinbearbetning

- Minska tiden för prototyputveckling med 60%

- Testa flera konstruktioner snabbt och kostnadseffektivt

- Tillverka lättviktskolvar med optimerade interna strukturer

Integration av AI och maskininlärning

Integrationen av AI i kolvbearbetning har förändrat våra produktionsprocesser. Här är hur vi använder det:

| AI-applikation | Fördelar | Påverkan på produktionen |

|---|---|---|

| Kvalitetskontroll i realtid | 99,9% detektering av defekter | 40% minskning av avfall |

| Förutseende underhåll | 85% noggrannhet i felförutsägelser | 30% minskad stilleståndstid |

| Processoptimering | Automatiserad parameterjustering | 25% förbättring av effektiviteten |

| Övervakning av verktygsslitage | Spårning av verktygets skick i realtid | 50% minskning av antalet verktygsfel |

Miljövänliga material och hållbarhet

Branschen håller på att förändras mot hållbar tillverkning. På PTSMAKE har vi implementerat:

- Återvunna aluminiumlegeringar med förbättrade egenskaper

- Biobaserade smörjmedel för bearbetningsprocesser

- Energieffektiva bearbetningsstrategier

- Minskat avfall genom optimerat materialutnyttjande

Krav på el- och hybridmotorer

Ökningen av el- och hybridfordon har skapat nya krav på kolvdesign:

- Lättare material för förbättrad effektivitet

- Förbättrade möjligheter till termisk hantering

- Högre krav på hållbarhet

- Specialiserade ytbeläggningar för minskad friktion

Smarta tillverkningssystem

Vår fabrik har anammat Industri 4.0-koncept:

- Uppkopplade bearbetningscentra som delar data i realtid

- Digital tvillingteknik för processimulering

- IoT-sensorer för kontinuerlig övervakning

- Molnbaserad produktionshantering

Avancerade ytbehandlingar

Moderna kolvar kräver sofistikerad ytbehandling:

- Plasmabeläggning för slitstyrka

- Behandlingar med diamantliknande kol (DLC)

- Ytstrukturering med laser

- Ytmodifieringar i nanoskala

Utveckling av kvalitetskontroll

Vi har implementerat nya inspektionsmetoder:

| Teknik | Tillämpning | Noggrannhetsnivå |

|---|---|---|

| 3D-skanning | Dimensionell verifiering | ±0,001 mm |

| Röntgenanalys | Inspektion av intern struktur | 99,8% detekteringshastighet |

| Termisk avbildning | Analys av värmefördelning | ±0,1°C upplösning |

| Test av ytjämnhet | Kvalitetskontroll av finish | Ra 0,1 μm precision |

Strategier för kostnadsoptimering

Modern kolvtillverkning kräver att man balanserar innovation med kostnad:

- Automatiserade materialhanteringssystem

- Optimerade skärparametrar

- Kortare installationstider

- Förbättrad hantering av verktygens livslängd

Framtida utmaningar och lösningar

Baserat på min erfarenhet står branschen inför flera utmaningar:

- Uppfyller allt strängare toleranser

- Anpassning till nya materialkrav

- Hantering av produktionskostnader

- Utbildning av arbetskraften för ny teknik

För att ta itu med dessa utmaningar är vi på PTSMAKE:

- Investera i avancerade utbildningsprogram

- Utveckling av hybridlösningar för tillverkning

- Implementering av flexibla produktionssystem

- Samarbete med forskningsinstitut

Efterlevnad av miljölagstiftningen

Framtidens kolvbearbetning måste ta hänsyn till miljöfrågorna:

- Minskat koldioxidavtryck i tillverkningen

- Minimal avfallsproduktion

- Energieffektiva processer

- Hållbara materialinköp

Under mina mer än 15 år i branschen har jag sett anmärkningsvärda förändringar inom kolvbearbetning. Framtiden kommer att kräva ännu större innovation, särskilt inom områden som AI-integration, hållbar tillverkning och avancerade material. På PTSMAKE anpassar vi ständigt våra processer för att ligga steget före dessa trender och säkerställa att vi levererar kolvar av högsta kvalitet samtidigt som vi anammar ny teknik och hållbara metoder.

Hur kan kolvbearbetning förbättra prestanda och tillförlitlighet?

Har du någonsin undrat varför vissa motorer håller för evigt medan andra går sönder tidigt? Under mina mer än 15 år inom precisionsbearbetning har jag sett hur kolvkvaliteten gör hela skillnaden.

Precisionskolvbearbetning har en direkt inverkan på motorns prestanda och tillförlitlighet genom att säkerställa optimal kompression, minska friktionen och bibehålla konsekventa termiska egenskaper. Högkvalitativt bearbetade kolvar kan förbättra bränsleeffektiviteten med upp till 15% och förlänga motorns livslängd avsevärt.

Inverkan på motorns prestanda

I mitt arbete med stora fordonstillverkare har jag sett att precisionsbearbetade kolvar ger tre viktiga prestandafördelar:

Förbättrat kompressionsförhållande

- Snävare toleranser ger optimal kompression

- Bättre tätning mellan kolv och cylindervägg

- Förbättrad effekt och effektivitet

Minskad friktion

- Jämnare ytfinish

- Lägre mekaniska förluster

- Bättre bränsleekonomi

Överlägsen värmehantering

- Enhetlig termisk expansion

- Bättre värmeavledning

- Minskad risk för termisk stress

Förbättrad bränsleeffektivitet

Enligt våra testdata på PTSMAKE kan korrekt bearbetade kolvar förbättra bränsleeffektiviteten genom:

| Förbättringsfaktor | Potentiella bränslebesparingar |

|---|---|

| Minskad friktion | 3-5% |

| Bättre kompression | 5-7% |

| Optimal vikt | 2-3% |

| Total påverkan | 10-15% |

Fördelar med utsläppsminskningar

Moderna utsläppsnormer kräver exakta kolvspecifikationer. Här är hur kvalitetsbearbetning hjälper till:

Bättre kontroll av förbränningen

- Exakt geometri för kronan

- Optimal flamspridning

- Minskad mängd oförbränt bränsle

Lägre oljeförbrukning

- Exakta mått på ringspår

- Korrekt placering av ringen

- Minimerad oljeförbränning

Förlängd livslängd för motorn

Genom mina många års erfarenhet av tillverkningsindustrin har jag identifierat flera faktorer som bidrar till lång livslängd:

Materialintegritet

- Korrekt spänningsfördelning

- Minskade slitagemönster

- Förbättrad hållbarhet

Dimensionell stabilitet

- Konsekventa godkännanden

- Balanserad drift

- Minskad vibration

Krav på precision i tillverkningen

På PTSMAKE har vi strikta toleranser:

| Komponent | Toleransintervall |

|---|---|

| Kjoldiameter | ±0,005 mm |

| Stiftborrning | ±0,002 mm |

| Ringspår | ±0,008 mm |

| Kronans höjd | ±0,010 mm |

Åtgärder för kvalitetskontroll

Vår kvalitetssäkringsprocess omfattar:

Avancerad mätning

- 3D-koordinatmätning

- Test av ytjämnhet

- Kontroll av rundhet

Prestandatestning

- Simulering av påfrestningar

- Termisk cykling

- Utvärdering av slitstyrka

Den avancerade tillverkningsteknikens roll

Modern kolvproduktion kräver:

5-axlig CNC-bearbetning

- Kapacitet för komplexa geometrier

- Slutförande med en enda inställning

- Förbättrad noggrannhet

Avancerad materialbearbetning

- Optimering av värmebehandling

- Förbättring av ytan

- Applicering av ytbeläggning

Samarbete med erfarna tillverkare

Att välja rätt tillverkningspartner är avgörande. Viktiga överväganden inkluderar:

Teknisk kapacitet

- Modern utrustning

- Processtyrning

- Kvalitetssystem

Erfarenhet av branschen

- Dokumenterad meritlista

- Certifieringar inom branschen

- Teknisk support

Flexibilitet i produktionen

- Prototypens kapacitet

- Skalbarhet för volymer

- Snabbt svar

Under min karriär har jag sett otaliga exempel där korrekt kolvbearbetning utgjort skillnaden mellan motorhaveri och exceptionell prestanda. Förhållandet mellan exakt tillverkning och motortillförlitlighet är direkt och mätbart. Att arbeta med erfarna tillverkare som förstår dessa kritiska förhållanden är avgörande för att uppnå optimala resultat.

Från mitt perspektiv på PTSMAKE handlar investeringar i kvalitetskolvbearbetning inte bara om att uppfylla specifikationer - det handlar om att säkerställa långsiktig prestanda, tillförlitlighet och kundnöjdhet. Den initiala investeringen i precisionstillverkning ger utdelning i form av förbättrad effektivitet, minskade utsläpp och förlängd livslängd för motorn.

Kom ihåg att när det gäller kolvbearbetning är precision inte bara ett mål - det är ett krav för modern motorprestanda och tillförlitlighet.