I dagens tillverkningslandskap kämpar ingenjörer och konstruktörer ofta med att hitta material som kan motstå extrema förhållanden samtidigt som de bibehåller strukturell integritet. Många konventionella rostfria stål har antingen inte den styrka som krävs eller inte tillräcklig korrosionsbeständighet, vilket leder till att delar går sönder i förtid och till ökade underhållskostnader.

17-4 PH rostfritt stål är ett utskiljningshärdande martensitiskt rostfritt stål som kombinerar exceptionell styrka, utmärkt korrosionsbeständighet och goda hårdhetsegenskaper. Dess unika sammansättning med krom, nickel, koppar och andra legeringselement gör det idealiskt för krävande tillämpningar inom flyg- och rymdindustrin, den medicinska sektorn och industrin.

Kemisk sammansättning och struktur

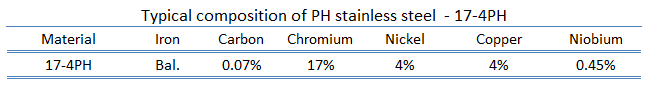

De exceptionella egenskaperna hos 17-4 PH rostfritt stål härrör från dess noggrant balanserade kemiska sammansättning. Här är en detaljerad uppdelning av dess huvudkomponenter:

| Element | Procentuellt intervall |

|---|---|

| Krom | 15.0-17.5% |

| Nickel | 3.0-5.0% |

| Koppar | 3.0-5.0% |

| Kol | Max 0,07% |

| Kisel | Max 1,0% |

| Mangan | Max 1,0% |

| Fosfor | Max 0,04% |

| Svavel | Max 0,03% |

| Järn | Balans |

Viktiga egenskaper och kännetecken

Jag har arbetat med olika sorters rostfritt stål, och 17-4 PH sticker ut av flera skäl:

Mekaniska egenskaper:

- Högsta draghållfasthet: 170.000 PSI (1.170 MPa)

- Sträckgräns: 150.000 PSI (1.030 MPa)

- Hårdhet: 35-45 HRC (efter värmebehandling)

Motståndskraft mot korrosion:

- Utmärkt motståndskraft mot atmosfärisk korrosion

- God beständighet mot många kemiska miljöer

- Överlägsen prestanda i marina miljöer

Alternativ för värmebehandling

Mångsidigheten hos 17-4 PH kommer från dess olika värmebehandlingsförhållanden:

- Villkor A: Behandlad lösning

- Villkor H900: Högsta hårdhet och styrka

- Villkor H1025: Bättre duktilitet med god hållfasthet

- Villkor H1150: Maximal duktilitet

Tillämpningar inom industrin

Baserat på min erfarenhet på PTSMAKE har jag sett 17-4 PH användas effektivt i:

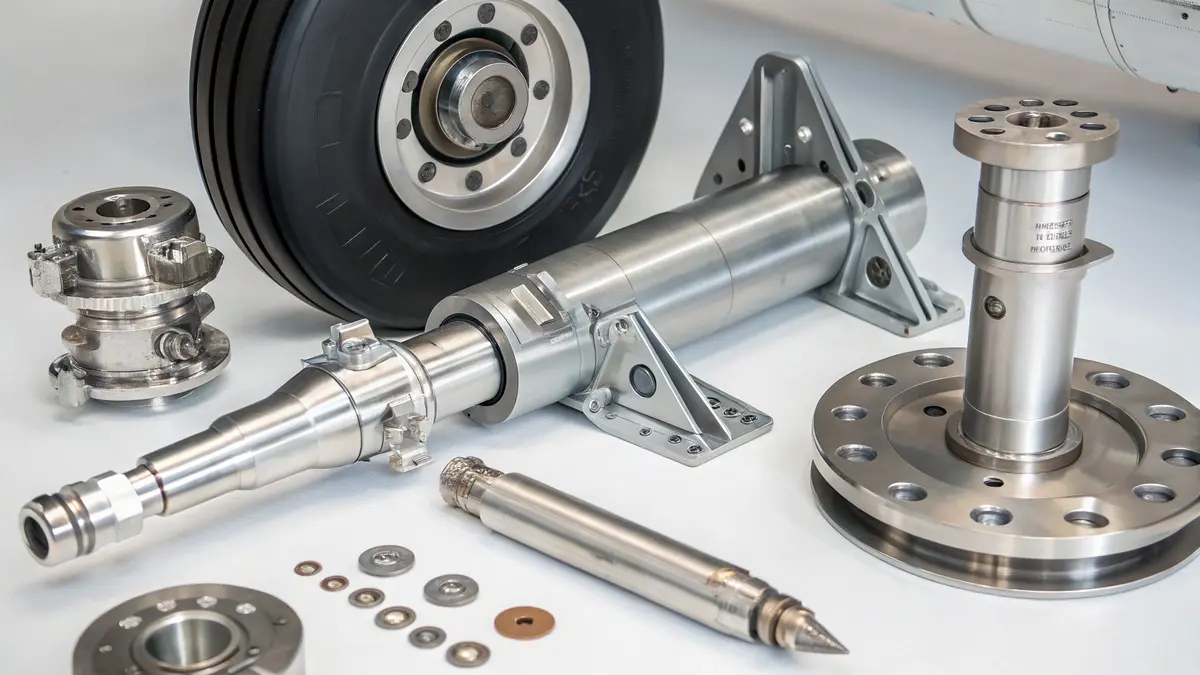

Aerospace:

- Beslag för flygplan

- Komponenter till landningsställ

- Strukturella delar

Medicinsk:

- Kirurgiska instrument

- Tandläkarverktyg

- Komponenter till medicintekniska produkter

Industriell:

- Pumpaxlar

- Ventilkomponenter

- Utrustning för kemisk bearbetning

Överväganden om tillverkning

När man arbetar med 17-4 PH rostfritt stål är det flera faktorer som måste beaktas:

Maskinbearbetning:

- Använd vassa, belagda hårdmetallverktyg

- Håll stadiga matningar och hastigheter

- Tillhandahålla tillräcklig kylning under bearbetningen

Svetsning:

- Förvärmning rekommenderas

- Värmebehandling efter svetsning ofta nödvändig

- Använd matchande fyllnadsmetaller

Kostnads- och nyttoanalys

Även om 17-4 PH kan ha en högre initial kostnad jämfört med vanliga rostfria stål, motiverar dess fördelar ofta investeringen:

Långsiktiga fördelar:

- Minskade underhållskostnader

- Förlängd livslängd

- Bättre prestanda i kritiska applikationer

Överväganden om värde:

- Lägre utbytesfrekvens

- Förbättrade säkerhetsmarginaler

- Förbättrad tillförlitlighet

Kvalitetskontroll

På PTSMAKE genomför vi strikta kvalitetskontrollåtgärder för 17-4 PH-komponenter:

Materialkontroll:

- Test av kemisk sammansättning

- Validering av mekaniska egenskaper

- Certifiering av värmebehandling

Tillverkningskontroll:

- Kontroll av dimensionell noggrannhet

- Verifiering av ytfinish

- Icke-förstörande provning vid behov

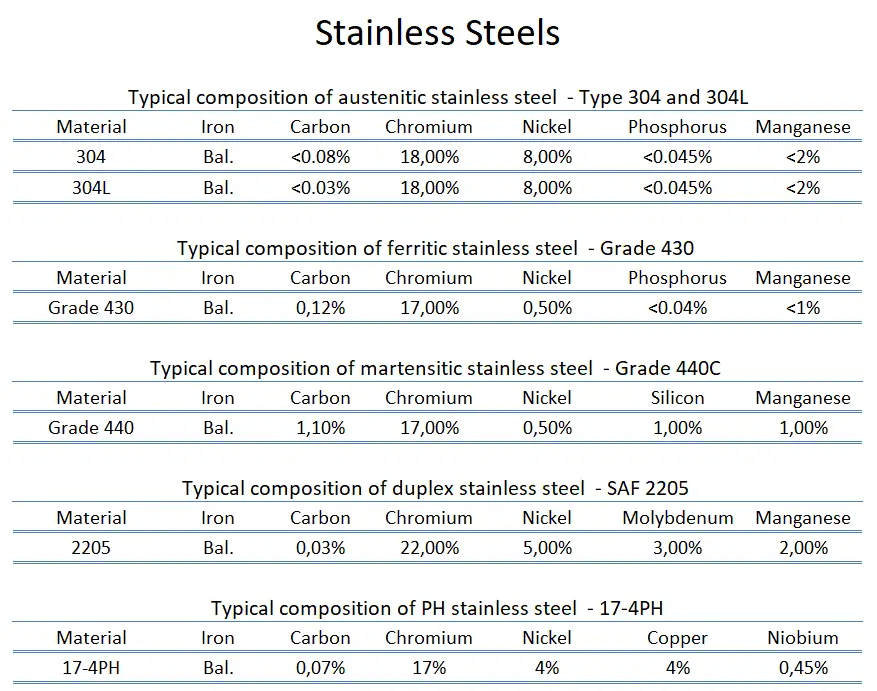

Jämförelse med andra rostfria stål

17-4 PH erbjuder tydliga fördelar jämfört med andra rostfria stålsorter:

Jämfört med 316 rostfritt stål:

- Högre hållfasthet

- Bättre slitstyrka

- Liknande korrosionsbeständighet

Jämfört med 440C rostfritt stål:

- Bättre korrosionsbeständighet

- Mer enhetliga egenskaper

- Överlägsen seghet

Denna omfattande förståelse för 17-4 PH rostfritt stål bidrar till att säkerställa optimalt materialval och framgångsrika tillämpningar. Materialets unika kombination av egenskaper fortsätter att göra det till ett förstahandsval i krävande applikationer där tillförlitlighet och prestanda är avgörande.

Vilka är de kemiska och mekaniska egenskaperna?

Att förstå de kemiska och mekaniska egenskaperna hos 17-4 PH rostfritt stål kan vara överväldigande. Många ingenjörer kämpar med att välja rätt material för sina projekt på grund av det komplexa förhållandet mellan sammansättning, värmebehandling och slutliga egenskaper. Denna komplexitet leder ofta till kostsamma misstag vid materialval och bearbetning.

17-4 PH rostfritt stål är ett utskiljningshärdande martensitiskt rostfritt stål som kombinerar hög hållfasthet, god korrosionsbeständighet och utmärkta mekaniska egenskaper. Dess unika kemiska sammansättning och reaktion på värmebehandling gör det idealiskt för krävande tillämpningar inom flyg- och rymdindustrin, den medicinska sektorn och industrin.

Kemisk sammansättning

Den kemiska sammansättningen av 17-4 PH rostfritt stål är noggrant balanserad för att uppnå dess anmärkningsvärda egenskaper. Här är en detaljerad uppdelning av dess elementära sammansättning:

| Element | Procentuellt intervall (%) |

|---|---|

| Krom | 15.0 - 17.5 |

| Nickel | 3.0 - 5.0 |

| Koppar | 3.0 - 5.0 |

| Niob + Tantal | 0.15 - 0.45 |

| Kol | 0,07 max |

| Mangan | 1,0 max |

| Kisel | 1,0 max |

| Fosfor | 0,04 max |

| Svavel | 0,03 max |

| Järn | Balans |

Mekaniska egenskaper

De mekaniska egenskaperna hos 17-4 PH rostfritt stål varierar avsevärt beroende på värmebehandlingstillståndet. Jag har sett anmärkningsvärda skillnader i prestanda mellan olika värmebehandlingstillstånd:

Förhållande A (lösglödgad)

- Draghållfasthet: 1000 MPa

- Utbyteshållfasthet: 760 MPa

- Förlängning: 10%

- Hårdhet: 33 HRC

Skick H900 (toppåldrat)

- Draghållfasthet: 1380 MPa

- Utbyteshållfasthet: 1280 MPa

- Förlängning: 10%

- Hårdhet: 45 HRC

Effekter av värmebehandling

Värmebehandlingsprocessen har en betydande inverkan på de slutliga egenskaperna hos 17-4 PH rostfritt stål. Från min erfarenhet av att arbeta med olika tillverkare har jag observerat dessa kritiska aspekter:

Lösning Behandling

- Temperatur: 1038°C (1900°F)

- Kylning: Luftkylning eller oljekylning

- Resultat: Skapar övermättad martensitisk struktur

Behandlingar mot åldrande

Olika åldringstemperaturer ger olika kombinationer av egenskaper:

| Skick | Temperatur (°C) | Tid (timmar) | Primära fördelar |

|---|---|---|---|

| H900 | 482 | 1 | Maximal styrka |

| H925 | 496 | 4 | Hög hållfasthet med bättre duktilitet |

| H1025 | 552 | 4 | Förbättrad seghet |

| H1150 | 621 | 4 | Maximal duktilitet |

Motståndskraft mot korrosion

Korrosionsbeständigheten hos 17-4 PH rostfritt stål kommer från dess höga kromhalt och är jämförbar med rostfritt stål av typ 304. Viktiga egenskaper inkluderar:

- Utmärkt motståndskraft mot atmosfärisk korrosion

- God beständighet mot många kemiska miljöer

- Förbättrad motståndskraft i åldrat tillstånd

- Lämplig för marina miljöer

Applikationsspecifika egenskaper

Baserat på mina dagliga kontakter med kunder i olika branscher har jag lagt märke till dessa branschspecifika krav:

Tillämpningar inom flyg- och rymdindustrin

- Hög utmattningshållfasthet

- Utmärkt motståndskraft mot spänningskorrosion

- God dimensionsstabilitet

Medicinsk industri

- Bio-kompatibilitet

- Hög renlighet

- Konsekventa mekaniska egenskaper

Industriella tillämpningar

- Slitstyrka

- Slaghållfasthet

- Termisk stabilitet

Temperaturpåverkan

Materialets beteende vid olika temperaturer är avgörande för många tillämpningar:

| Temperaturområde | Fastighetsförändringar |

|---|---|

| -73°C till 24°C | Bibehåller seghet |

| 24°C till 316°C | Stabil styrka |

| 316°C till 427°C | Gradvis minskning av styrkan |

| Över 427°C | Betydande förändringar av fastigheter |

Överväganden om bearbetning

För optimalt resultat vid arbete med 17-4 PH rostfritt stål måste dessa faktorer beaktas:

- Korrekt lösningsbehandling före åldring

- Kontrollerade kylningshastigheter

- Exakt kontroll av åldringstemperaturen

- Metoder för ytbehandling

- Krav på värmebehandling efter bearbetning

Denna omfattande förståelse för egenskaperna hos 17-4 PH rostfritt stål bidrar till att säkerställa framgångsrik användning i olika branscher. Materialets mångsidighet och tillförlitlighet gör det till ett utmärkt val för krävande applikationer som kräver hög hållfasthet och god korrosionsbeständighet.

Hur utförs värmebehandlingsprocessen?

Värmebehandling av 17-4 PH rostfritt stål kan vara knepigt och förvirrande för många tillverkare. Jag har sett otaliga projekt misslyckas på grund av felaktiga värmebehandlingsprocesser, vilket resulterar i delar som inte uppfyller specifikationerna och kostsamma produktionsförseningar. Detta är särskilt frustrerande när det handlar om högprecisionskomponenter där materialegenskaperna är kritiska.

Värmebehandlingsprocessen för 17-4 PH rostfritt stål omfattar två huvudsteg: lösningsglödgning vid 1900°F (1038°C) följt av utskiljningshärdning vid specifika temperaturer mellan 900°F och 1150°F (482-621°C) för att uppnå önskade mekaniska egenskaper.

Glödgning av lösning: Grunden

Lösglödgning är det avgörande första steget i värmebehandlingsprocessen. Vi värmer upp materialet till 1038°C (1900°F) och håller det vid denna temperatur i ca 30 minuter per tum tjocklek. Denna process löser upp alla utfällningar i den austenitiska matrisen och skapar en homogen struktur. Efter uppvärmningen kyls materialet snabbt ned till under 32°C (90°F) med hjälp av luft- eller oljekylning, vilket omvandlar austeniten till martensit.

Utfällning Härdningsförhållanden

Den andra fasen omfattar åldringsbehandlingar vid olika temperaturer, som var och en ger unika mekaniska egenskaper. Här är en detaljerad uppdelning av vanliga förhållanden:

| Skick | Temperatur | Tid | Typisk hårdhet (HRC) | Slutlig draghållfasthet (ksi) |

|---|---|---|---|---|

| H900 | 482°C (900°F) | 1 timme | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4 timmar | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 timmar | 35-37 | 155-170 |

| H1075 | 579°C (1075°F) | 4 timmar | 31-33 | 145-160 |

| H1150 | 1150°F (621°C) | 4 timmar | 28-32 | 135-150 |

Temperaturreglering och övervakning

Exakt temperaturkontroll är avgörande under både lösglödgning och åldringsbehandlingar. Vi använder kalibrerade termoelement och moderna värmebehandlingsugnar med en temperaturjämnhet på ±10°F (±5,6°C). Uppvärmningshastigheten bör kontrolleras för att förhindra termisk chock, vanligtvis cirka 204°C (400°F) per timme.

Mikrostrukturella förändringar under värmebehandling

Under utskiljningshärdning bildas kopparrika utskiljningar i den martensitiska matrisen. Storleken och fördelningen av dessa utskiljningar har en direkt inverkan på materialets mekaniska egenskaper:

- Lägre åldringstemperaturer (H900-H925): Producerar fina, tätt placerade utfällningar som ger maximal hållfasthet och hårdhet

- Högre åldringstemperaturer (H1075-H1150): Skapar större, mer utspridda utskiljningar som leder till förbättrad duktilitet och seghet

Åtgärder för kvalitetskontroll

För att säkerställa konsekventa värmebehandlingsresultat genomför vi flera kvalitetskontrollåtgärder:

- Regelbunden kalibrering av ugnen och temperaturkartläggning

- Hårdhetsprovning efter värmebehandling

- Dragprovning för kritiska applikationer

- Mikrostrukturundersökning vid behov

Vanliga utmaningar vid värmebehandling

Värmebehandlingsprocessen kan möta flera utmaningar som kräver noggrann uppmärksamhet:

- Vridning och distorsion under snabb kylning

- Ofullständig omvandling under glödgning med lösning

- Ojämn uppvärmning i stora eller komplexa delar

- Ytoxidation vid exponering för höga temperaturer

Optimering av värmebehandlingsparametrar

Valet av värmebehandlingsparametrar beror på applikationskraven:

Höghållfasta tillämpningar (H900-H925):

- Komponenter för flyg- och rymdindustrin

- Delar till högtrycksventil

- Kirurgiska instrument

Balanserade fastigheter (H1025):

- Allmänna industrikomponenter

- Pumpaxlar

- Fästelement

Maximal seghet (H1075-H1150):

- Slagtåliga delar

- Komponenter till tunga maskiner

- Marina tillämpningar

Efter att ha arbetat inom tillverkningsindustrin i över 15 år har jag insett att värmebehandling är lika mycket konst som vetenskap. Att förstå förhållandet mellan bearbetningsparametrar och slutliga egenskaper är avgörande för att uppnå konsekventa resultat. På PTSMAKE upprätthåller vi detaljerad processdokumentation och övervakar kontinuerligt våra värmebehandlingsoperationer för att säkerställa tillförlitliga och repeterbara resultat för våra kunder.

Vilka är de vanligaste applikationerna?

Har du någonsin undrat varför vissa branscher konsekvent verkar välja vissa material framför andra? Inom tillverkningsindustrin kan fel materialval leda till katastrofala fel, särskilt i kritiska applikationer där liv och miljontals dollar står på spel. Utmaningen att hitta ett material som kombinerar exceptionell styrka med överlägsen korrosionsbeständighet har länge förbryllat ingenjörer och konstruktörer.

17-4 PH rostfritt stål har visat sig vara en mångsidig lösning inom många olika branscher, från flyg- och rymdindustrin till medicintekniska produkter. Dess unika kombination av hög hållfasthet, utmärkt korrosionsbeständighet och god bearbetbarhet gör det idealiskt för kritiska komponenter i krävande applikationer.

Tillämpningar inom flyg- och rymdindustrin

Inom flyg- och rymdindustrin är man mycket beroende av rostfritt stål 17-4 PH för kritiska komponenter. Jag har arbetat med många kunder inom flyg- och rymdindustrin som väljer detta material för dess exceptionella egenskaper:

- Komponenter till landningsställ

- Turbinblad

- Fästelement och konstruktionselement

- Axlar för manöverdon

- Motorfästen

Materialets höga förhållande mellan styrka och vikt och motståndskraft mot extrema temperaturer gör det särskilt värdefullt i flygplansapplikationer. Många av våra kunder inom flygindustrin efterfrågar specifikt 17-4 PH för delar som kräver både styrka och korrosionsbeständighet vid förhöjda temperaturer.

Fordonssektorn Implementering

Inom fordonsindustrin används 17-4 PH rostfritt stål i bl.a:

| Komponent | Viktiga fördelar |

|---|---|

| Delar till växellådan | Hög vridmomentbeständighet |

| Ventilkomponenter | Temperaturstabilitet |

| Styrningsmekanismer | Utmärkt slitstyrka |

| Racingdelar för prestanda | Överlägsen styrka |

| Fjädringskomponenter | Hållbarhet under påfrestning |

Tillverkning av medicintekniska produkter

Den medicinska industrin värdesätter 17-4 PH rostfritt stål för sina

- Biokompatibilitet

- Steriliseringsförmåga

- Utmärkt korrosionsbeständighet

- Högt förhållande mellan styrka och vikt

Vanliga medicinska tillämpningar inkluderar:

- Kirurgiska instrument

- Tandläkarverktyg

- Medicinska implantat

- Laboratorieutrustning

- Steriliseringsbehållare

Användning inom energisektorn

Energibranschen förlitar sig på 17-4 PH rostfritt stål för olika kritiska komponenter:

| Tillämpning | Fördel |

|---|---|

| Turbinblad | Hög utmattningshållfasthet |

| Pumpaxlar | Överlägsen korrosionsbeständighet |

| Ventilstammar | Utmärkta slitageegenskaper |

| Tryckkärl | Hög hållfasthet |

| Delar till värmeväxlare | Temperaturstabilitet |

Implementering inom marinindustrin

I marina tillämpningar är 17-4 PH rostfritt stål ovärderligt tack vare sin exceptionella korrosionsbeständighet i saltvattenmiljöer. Vanliga användningsområden inkluderar:

- Propelleraxlar

- Fästelement för undervattensbruk

- Marina pumpar

- Ventilkomponenter

- Strukturella stöd

Utrustning för kemisk bearbetning

Den kemiska processindustrin drar nytta av egenskaperna hos 17-4 PH rostfritt stål i:

- Reaktionskärl

- Pumpens komponenter

- Ventilhus

- Blandningsutrustning

- Rörsystem för process

Olje- och gastillämpningar

Olje- och gassektorn använder 17-4 PH rostfritt stål i olika applikationer:

| Komponent | Kritisk funktion |

|---|---|

| Komponenter för brunnshuvud | Korrosionsbeständighet |

| Ventilhus | Kapacitet för högt tryck |

| Verktyg för borrhål | Bevarande av styrka |

| Pumpens komponenter | Slitstyrka |

| Fästelement | Miljömässig hållbarhet |

Utrustning för livsmedelsbearbetning

Livsmedelsindustrin värdesätter 17-4 PH rostfritt stål för:

- Blandningsutrustning

- Bearbetning av fartyg

- Skärande verktyg

- Förvaringsbehållare

- Transportutrustning

Materialets förmåga att hålla sig rent och motstå korrosion gör det idealiskt för livsmedelstillämpningar.

Tillämpningar inom kärnkraft

I kärnkraftverk används 17-4 PH rostfritt stål i:

- Reaktorkomponenter

- Utrustning för bränslehantering

- Tryckkärl

- Ventilhus

- Strukturella stöd

Materialets stabilitet under strålningsexponering och höga temperaturer gör det särskilt lämpligt för kärntekniska tillämpningar.

Genom min erfarenhet på PTSMAKE har jag sett att mångsidigheten hos 17-4 PH rostfritt stål fortsätter att expandera till nya användningsområden. Dess unika kombination av egenskaper - hög hållfasthet, utmärkt korrosionsbeständighet och god bearbetbarhet - gör det till ett idealiskt val för kritiska komponenter inom olika branscher. Vi arbetar regelbundet med kunder för att optimera deras konstruktioner och tillverkningsprocesser så att de kan dra full nytta av detta anmärkningsvärda materials egenskaper.

Hur är 17-4 PH jämfört med andra rostfria stål?

Att välja mellan olika rostfria stålkvaliteter kan vara överväldigande. Med så många tillgängliga alternativ har ingenjörer ofta svårt att avgöra vilken kvalitet som passar bäst för deras specifika applikation. Fel val kan leda till att delar går sönder i förtid, ökade underhållskostnader och projektförseningar.

17-4 PH rostfritt stål erbjuder en unik kombination av hög hållfasthet, god korrosionsbeständighet och utmärkt värmebehandlingsrespons. Även om det utmärker sig i många applikationer är det kanske inte alltid det bästa valet jämfört med kvaliteter som 304, 316 eller 15-5 PH, beroende på specifika krav.

Jämförelse av korrosionsbeständighet

När det gäller korrosionsbeständighet har varje rostfritt stålsort sina styrkor. Jag har funnit att 17-4 PH erbjuder ett bra övergripande korrosionsmotstånd, men det är inte alltid det bästa. Här är hur det jämförs:

- 316 Rostfritt stål: Ger överlägsen korrosionsbeständighet, särskilt i marina miljöer och mot kemiska angrepp

- 304 Rostfritt stål: Ger utmärkt allmän korrosionsbeständighet i miljöer utan klorider

- 17-4 PH: God allmän korrosionsbeständighet, men kan vara känslig för gropfrätning i miljöer med hög kloridhalt

- 15-5 PH: Liknar 17-4 PH, med något bättre korrosionsbeständighet under vissa förhållanden

Mekaniska egenskaper och hårdhet

De mekaniska egenskaperna hos dessa kvaliteter varierar avsevärt:

| Fastighet | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Draghållfasthet (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Sträckgräns (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Hårdhet (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Bearbetbarhetsegenskaper

Jag har arbetat med olika maskinverkstäder, och deras feedback visar konsekvent att bearbetbarheten varierar mellan dessa kvaliteter:

- 17-4 PH: God maskinbearbetbarhet, särskilt i glödgat tillstånd

- 304: Måttlig maskinbearbetning, tenderar att bli hårdare vid maskinbearbetning

- 316: Liknar 304 men är något svårare att bearbeta

- 15-5 PH: Jämförbar med 17-4 PH när det gäller bearbetningsbarhet

Överväganden om kostnader

Kostnadsskillnaden mellan dessa kvaliteter kan ha en betydande inverkan på projektbudgetarna:

| Betyg | Relativ kostnad | Kostnadsfaktorer |

|---|---|---|

| 17-4 PH | Hög | Legeringselement, värmebehandling |

| 304 | Låg | Vanlig kvalitet, allmänt tillgänglig |

| 316 | Medium | Högre molybdenhalt |

| 15-5 PH | Hög | Liknande 17-4 PH |

Typiska tillämpningar

Varje klass har hittat sin nisch inom specifika branscher:

17-4 PH-applikationer

- Komponenter för flyg- och rymdindustrin

- Kirurgiska instrument

- Ventilkomponenter

- Delar till kärnreaktorer

304 Tillämpningar

- Utrustning för livsmedelsbearbetning

- Köksutrustning

- Tillverkning för allmänna ändamål

- Arkitektoniska tillämpningar

316 Tillämpningar

- Marin utrustning

- Utrustning för kemisk bearbetning

- Läkemedelstillverkning

- Installationer utomhus

15-5 PH-applikationer

- Flygplanskomponenter

- Fästelement med hög hållfasthet

- Pumpaxlar

- Tillämpningar inom kärnkraft

Svar på värmebehandling

Värmebehandlingsmöjligheterna för dessa kvaliteter skiljer sig avsevärt:

- 17-4 PH: Utmärkt respons på åldringsbehandlingar, kan uppnå olika hållfasthetsnivåer

- 304: Ej värmebehandlingsbar, endast arbetshärdning

- 316: Ej värmebehandlingsbar, endast kallhärdning

- 15-5 PH: Liknar 17-4 PH, något annorlunda åldringsreaktioner

Överväganden om tillverkning

När det gäller tillverkningsmetoder:

- Svetsning: Alla kvaliteter är svetsbara, men 17-4 PH och 15-5 PH kräver speciella procedurer

- Formning: 304 och 316 ger bättre formbarhet än utskiljningshärdande kvaliteter

- Kallbearbetning: 304 och 316 lämpar sig väl för kallbearbetning, medan 17-4 PH vanligtvis används vid värmebehandling

Kapacitet för ytfinish

Förmågan att uppnå och bibehålla ytfinhet varierar:

| Betyg | Polerbarhet | Bibehållande av ytfinish |

|---|---|---|

| 17-4 PH | Bra | Utmärkt |

| 304 | Utmärkt | Mycket bra |

| 316 | Utmärkt | Utmärkt |

| 15-5 PH | Bra | Utmärkt |

Baserat på min erfarenhet från PTSMAKE rekommenderar jag 17-4 PH när hög hållfasthet och måttlig korrosionsbeständighet krävs, särskilt inom flyg- och rymdindustrin och medicinska tillämpningar. Men för marina miljöer eller tillämpningar som kräver maximal korrosionsbeständighet kan 316 rostfritt stål vara ett bättre val. 304 är fortfarande det mest kostnadseffektiva alternativet för allmänna tillämpningar där hög hållfasthet inte är avgörande.

Vilka är fördelarna och begränsningarna?

Att välja rätt material för precisionstillverkning kan kännas överväldigande. Många ingenjörer kämpar med att hitta rätt balans mellan materialegenskaper, kostnad och prestandakrav. Jag har sett projekt misslyckas helt enkelt på grund av dåliga materialval, vilket har lett till kostsamma reparationer och produktionsförseningar.

17-4 PH rostfritt stål erbjuder en utmärkt kombination av hög hållfasthet, god korrosionsbeständighet och enkel tillverkning. Men det har också begränsningar, t.ex. spänningskorrosionssprickor i vissa miljöer, som måste beaktas noga vid materialvalet.

Viktiga fördelar med 17-4 PH rostfritt stål

Överlägset förhållande mellan styrka och vikt

17-4 PH rostfritt stål ger exceptionella mekaniska egenskaper samtidigt som det har en relativt låg vikt. Materialet uppnår draghållfasthet på upp till 200.000 psi efter värmebehandling, vilket gör det idealiskt för flyg- och fordonstillämpningar där hög hållfasthet och minimal vikt är avgörande.

Utmärkt korrosionsbeständighet

Den höga kromhalten (15-17,5%) skapar ett skyddande oxidskikt som ger enastående motståndskraft mot:

- Allmän atmosfärisk korrosion

- De flesta syror och alkaliska lösningar

- Miljöer med saltvatten

- Industriella kemikalier

Mångsidiga alternativ för värmebehandling

En av de mest värdefulla egenskaperna hos 17-4 PH är dess flexibilitet vid värmebehandling:

| Skick | Temperaturområde (°F) | Typiska tillämpningar |

|---|---|---|

| H900 | 900°F | Maximal styrka och hårdhet |

| H1025 | 1025°F | Balanserad styrka och duktilitet |

| H1150 | 1150°F | Maximal duktilitet och seghet |

Enkel tillverkning Egenskaper

Materialet erbjuder utmärkt bearbetbarhet och svetsbarhet jämfört med andra höghållfasta stål. Jag rekommenderar det för komplexa geometrier och precisionskomponenter eftersom:

- God dimensionsstabilitet under värmebehandling

- Minimal skevhet och distorsion

- Kompatibel med standardbearbetningsprocesser

- Utmärkt förmåga till ytfinish

Viktiga begränsningar att beakta

Spänningskorrosionssprickor (SCC) Känslighet

Materialet kan vara känsligt för SCC under särskilda förhållanden:

- Miljöer med hög dragpåkänning

- Förekomst av klorider

- Förhöjda temperaturer

- Vissa värmebehandlingsförhållanden

Överväganden om kostnader

Även om det inte är en teknisk begränsning är 17-4 PH dyrare än konventionella rostfria stål. Dess överlägsna egenskaper motiverar dock ofta den högre initialkostnaden:

- Förlängd livslängd

- Minskade krav på underhåll

- Bättre prestanda i krävande applikationer

Temperaturbegränsningar

Materialet uppvisar vissa begränsningar i applikationer med extrema temperaturer:

- Maximal driftstemperatur cirka 600°F

- Försämrade mekaniska egenskaper vid kryogena temperaturer

- Potentiella fasomvandlingar vid förhöjda temperaturer

Applikationsspecifika överväganden

Branschspecifika krav

Olika branscher har varierande krav som påverkar materialvalet:

| Industri | Viktiga överväganden | Rekommenderade användningsområden |

|---|---|---|

| Flyg- och rymdindustrin | Hög hållfasthet, utmattningsbeständighet | Komponenter till landningsställ |

| Medicinsk | Biokompatibilitet, sterilisering | Kirurgiska instrument |

| Olja & Gas | Korrosionsbeständighet, hållfasthet | Ventilkomponenter |

| Fordon | Kostnadseffektivitet, hållbarhet | Komponenter med hög belastning |

Miljöfaktorer

Vid val av 17-4 PH bör man beakta driftsmiljön:

- Exponeringsnivåer för kemikalier

- Temperaturcykler

- Mekaniska spänningsmönster

- Luftfuktighet och atmosfäriska förhållanden

Kvalitets- och certifieringskrav

Olika applikationer kan kräva specifika certifieringar:

- AMS-specifikationer för flyg- och rymdindustrin

- ASTM-standarder för allmän ingenjörskonst

- NACE-krav för olja och gas

- FDA-överensstämmelse för medicinska tillämpningar

Genom min erfarenhet på PTSMAKE har jag kommit fram till att en framgångsrik implementering av 17-4 PH rostfritt stål kräver att man noga överväger både dess fördelar och begränsningar. Vi arbetar regelbundet med kunder för att utvärdera deras specifika krav och hjälpa dem att fatta välgrundade beslut om materialval. Nyckeln är att balansera materialets exceptionella egenskaper mot dess begränsningar inom ramen för varje unik applikation.

Hur bearbetas 17-4 PH rostfritt stål?

Bearbetning av 17-4 PH rostfritt stål kan vara en stor utmaning för många tillverkare. Materialets höga hållfasthet och hårdhet, särskilt i tillstånd H900, leder ofta till snabbt verktygsslitage och inkonsekvent ytfinish. Jag har sett många verkstäder kämpa med för tidiga verktygsfel och problem med måttnoggrannheten när de arbetar med denna krävande legering.

Nyckeln till framgångsrik bearbetning av rostfritt stål 17-4 PH ligger i att välja rätt skärverktyg, hålla rätt hastigheter och matningar och implementera specifika kylningsstrategier. Med korrekta bearbetningsparametrar och rätt verktygsval kan du uppnå utmärkt ytfinhet och snäva toleranser samtidigt som du maximerar verktygets livslängd.

Riktlinjer för val av verktyg

Att välja rätt skärverktyg är avgörande för effektiv bearbetning av 17-4 PH rostfritt stål. Jag rekommenderar att du använder hårdmetallverktyg med specialbeläggningar för optimal prestanda. De mest effektiva alternativen inkluderar:

- TiAlN-belagda hårdmetallverktyg i flera lager

- PVD-belagda kvaliteter med förbättrad slitstyrka

- Verktyg med positiva spånvinklar för att minska skärkrafterna

För svarvoperationer har jag funnit att keramiskt belagda skivor fungerar exceptionellt bra, särskilt vid bearbetning av H900-material. Beläggningen hjälper till att avleda värme och förlänger verktygets livslängd avsevärt.

Rekommenderade skärparametrar

Enligt min erfarenhet fungerar dessa skärparametrar bra för de flesta bearbetningsoperationer med 17-4 PH:

| Typ av operation | Skärhastighet (SFM) | Matningshastighet (IPR) | Skärdjup (tum) |

|---|---|---|---|

| Grovbearbetning | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Efterbehandling | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Borrning | 150-200 | 0.004-0.008 | - |

| Gängning | 100-150 | Beroende av tonhöjd | 0.002-0.005 |

Strategier för kylning

Korrekt kylning är avgörande vid bearbetning av 17-4 PH rostfritt stål. Jag rekommenderar alltid:

- Användning av kylvätska med högt tryck (minst 1000 PSI)

- Riktar kylvätskan exakt mot skäreggen

- Upprätthålla ett jämnt flöde av kylvätska under hela operationen

- Kryogenisk kylning för utmanande applikationer

Optimering av ytfinish

För att uppnå optimal ytfinhet vid bearbetning av 17-4 PH:

- Håller verktygsuppställningen stabil med minimalt överhäng

- Använd verktyg med nosradier som är lämpliga för ytbehandlingskraven

- Implementera klättringsfräsning när så är möjligt

- Övervaka verktygsslitaget regelbundet för att förhindra ytförstöring

Hantering av verktygsslitage

Hantering av verktygsslitage är avgörande för framgångsrik bearbetning av 17-4 PH rostfritt stål. Jag rekommenderar:

- Regelbundna intervall för verktygsinspektion

- Implementering av system för förutsägelse av verktygsslitage

- Använda övervakningsteknik för verktygsslitage

- Ha verktyg för säkerhetskopiering lättillgängliga

Särskilda överväganden för H900-tillstånd

Tillståndet H900 innebär unika utmaningar på grund av den ökade hårdheten:

- Minska skärhastigheterna med 20-25% jämfört med glödgat material

- Öka kylvätskans tryck och flöde

- Använda mer rigida verktygsuppsättningar

- Överväg specialiserade beläggningstekniker

Tips för processoptimering

För att optimera din bearbetningsprocess:

- Börja med konservativa skärparametrar

- Övervaka skärkrafterna och justera i enlighet med dessa

- Dokumentera framgångsrika parameterkombinationer

- Upprätthålla konsekventa verktygsgeometrier vid olika inställningar

Vanliga fallgropar att undvika

Några vanliga misstag att hålla utkik efter är

- Användning av otillräckligt kylvätsketryck

- Överskrider rekommenderade skärhastigheter

- Försummelse av övervakning av verktygsslitage

- Använda olämpliga verktygsgeometrier

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet:

- Genomföra regelbundna inspektioner i processen

- Övervaka verktygsslitage

- Mätningar av ytfinhet

- Dokumentera processparametrar för repeterbarhet

Bearbetning av 17-4 PH rostfritt stål kräver noggrannhet och god planering. Genom att följa dessa riktlinjer och upprätthålla konsekventa processer kan du uppnå utmärkta resultat samtidigt som du maximerar verktygets livslängd och bibehåller detaljkvaliteten. Kom ihåg att framgångsrik bearbetning av detta material är en balans mellan produktivitet och verktygslivslängd - att hitta rätt kombination av parametrar för din specifika applikation är nyckeln till långsiktig framgång.

Vilka svetstekniker används?

Svetsning av 17-4 PH rostfritt stål kan vara knepigt och jag har sett många tillverkare kämpa med problem med sprickbildning och distorsion. Fel svetsteknik kan leda till försvagade fogar, försämrad korrosionsbeständighet och delar som inte klarar kvalitetskontrollen. Dessa problem blir ännu mer kritiska inom flyg- och rymdindustrin och medicinska tillämpningar där säkerheten är av största vikt.

De mest effektiva svetsteknikerna för 17-4 PH rostfritt stål är TIG- (GTAW) och MIG-svetsning (GMAW) i kombination med korrekt förvärmning och värmebehandling efter svetsning. När dessa metoder används på rätt sätt bibehålls materialets styrka och korrosionsbeständighet samtidigt som distorsionen minimeras.

TIG-svetsning (GTAW) Process

TIG-svetsning är den metod som är att föredra för 17-4 PH rostfritt stål, särskilt vid precisionsarbeten. Jag rekommenderar denna teknik av flera viktiga skäl:

- Överlägsen kontroll över svetsbadet

- Utmärkt utseende på svetssträngen

- Minimalt sprut och rena svetsar

- Bättre lämpad för tunna sektioner

Hur framgångsrik TIG-svetsningen blir beror till stor del på rätt parameterval. Här följer en detaljerad genomgång av de optimala parametrar som jag har funnit fungerar bäst:

| Parameter | Rekommenderat intervall | Anteckningar |

|---|---|---|

| Nuvarande | 100-150 ampere | Justera baserat på tjocklek |

| Spänning | 12-15 V | Håll dig konsekvent |

| Reshastighet | 3-5 tum/min | Långsammare för tjockare sektioner |

| Skärmande gas | 100% Argon | 20-25 CFH flödeshastighet |

| Fyllnadsmetall | ER630 eller motsvarande sammansättning | Måste matcha basmetall |

Överväganden vid MIG-svetsning (GMAW)

MIG-svetsning ger högre avsättningshastigheter och är särskilt användbar för tjockare profiler. De viktigaste fördelarna är bland annat

- Snabbare svetshastigheter

- Bättre förmåga att överbrygga gap

- Högre produktivitet

- Lämplig för automatiserade processer

| Parameter | Rekommenderat intervall | Anteckningar |

|---|---|---|

| Trådmatningshastighet | 200-300 IPM | Baserat på tråddiameter |

| Spänning | 22-26 V | Justera för bågstabilitet |

| Nuvarande | 160-200 ampere | Beroende av tjocklek |

| Stick ut | 1/2 - 3/4 tum | Upprätthålla konsekvens |

| Gasflöde | 35-45 CFH | 98% Ar/2% O2 blandning |

Förberedelser före svetsning

Korrekt förberedelse är avgörande för framgångsrik svetsning av 17-4 PH rostfritt stål:

Rengöring av ytor

- Avlägsna alla oljor, fetter och föroreningar

- Använd aceton eller liknande lösningsmedel

- Undvik klorhaltiga rengöringsmedel

Förberedelse av fogar

- Korrekt passform med minimalt gap

- Avfasningsvinklar typiskt 60-75 grader

- Rotyta på 1/16 tum rekommenderas

Förvärmning

- Värm upp till 149-204°C (300-400°F)

- Använd färgkritor som indikerar temperatur

- Underhåll under hela svetsprocessen

Värmebehandling efter svetsning (PWHT)

Detta är utan tvekan det mest kritiska steget vid svetsning av 17-4 PH rostfritt stål. PWHT-processen:

- Avlastar restspänningar

- Återställer mekaniska egenskaper

- Förhindrar distorsion och sprickbildning

- Säkerställer dimensionell stabilitet

Det rekommenderade PWHT-schema som jag använder är:

| Steg | Temperatur | Tid | Anteckningar |

|---|---|---|---|

| Uppvärmning | 593°C (1100°F) | 1-2 timmar | Långsam uppstart |

| Håller | 593°C (1100°F) | 4 timmar | Bibehålla temperaturen |

| Kylning | Rumstemperatur | Luftkylning | Ingen släckning |

Åtgärder för kvalitetskontroll

För att säkerställa svetskvaliteten ska dessa kontrollmetoder tillämpas:

Visuell inspektion

- Kontrollera om det finns ytdefekter

- Verifiera pärlans utseende

- Se till att färgerna är enhetliga

Icke-förstörande provning

- Provning med färgpenetrerande material

- Röntgeninspektion

- Ultraljudstestning

Mekanisk provning

- Draghållfasthet

- Hårdhetsprovning

- Böjprov

Gemensamma utmaningar och lösningar

Baserat på min erfarenhet följer här de vanligaste problemen och deras lösningar:

Varm sprickbildning

- Lösning: Minska värmetillförseln

- Upprätthålla korrekt temperatur i interpasset

- Använd lämplig fyllnadsmetall

Distorsion

- Lösning: Använd korrekt fixturering

- Tillämpa balanserad svetssekvens

- Reglera värmetillförseln

Förlust av korrosionsbeständighet

- Lösning: Korrekt betning efter svetsning

- Upprätthålla korrekt avskärmning

- Tillämpa korrekt PWHT

För att lyckas med svetsning av 17-4 PH rostfritt stål är det mycket viktigt att följa dessa etablerade procedurer och ha strikt kontroll över alla parametrar. I mitt arbete med tillverkare av flyg- och medicintekniska produkter har jag märkt att noggrannhet i varje steg av processen är avgörande för att uppnå konsekventa svetsar av hög kvalitet som uppfyller stränga branschstandarder.

Hur fungerar den i korrosiva miljöer?

Jag har märkt att många ingenjörer kämpar med materialval för korrosiva miljöer. Deras komponenter går sönder i förtid på grund av rost och korrosion, vilket leder till kostsamma utbyten och produktionsförseningar. Ännu värre är att dessa fel ofta inträffar utan förvarning, vilket orsakar oväntade driftstopp och säkerhetsrisker.

17-4 PH rostfritt stål uppvisar utmärkt korrosionsbeständighet i de flesta miljöer, särskilt efter korrekt värmebehandling. Det bibehåller sin strukturella integritet i marina atmosfärer och milda syraförhållanden, även om det kan vara sårbart för starka syror och kloridrika miljöer.

Förståelse av egenskaper för korrosionsbeständighet

Korrosionsbeständigheten hos 17-4 PH kommer från dess kromhalt (15-17,5%) och det passiva oxidskikt som bildas. Enligt min tillverkningserfarenhet överträffar detta material konsekvent rostfritt standardstål i flera viktiga avseenden:

| Typ av miljö | Korrosionsbeständighetsnivå | Anteckningar om prestanda |

|---|---|---|

| Marin atmosfär | Utmärkt | Minimal ytpitting |

| Milda syror | Bra | Lämplig för pH > 4 |

| Starka syror | Rättvist | Rekommenderas inte för långvarig exponering |

| Kloridlösningar | Måttlig | Kan drabbas av spänningskorrosionssprickor |

Effekter av miljöfaktorer

Temperaturen spelar en avgörande roll för hur 17-4 PH reagerar på korrosiva miljöer. Jag har observerat dessa mönster:

Rumstemperatur (20-25°C)

- Bibehåller utmärkt korrosionsbeständighet

- Passivt skikt förblir stabilt

- Minimal materialförstöring

Förhöjda temperaturer (>150°C)

- Ökad känslighet för gropfrätning

- Påskyndad korrosion i sura miljöer

- Kräver ytterligare skyddsåtgärder

Jämförelse med andra rostfria stål

När man jämför 17-4 PH med andra rostfria stål är det flera faktorer som sticker ut:

| Stålkvalitet | Motståndskraft mot korrosion | Styrka Nivå | Kostnadsfaktor |

|---|---|---|---|

| 17-4 PH | Hög | Mycket hög | 1.5x |

| 316L | Mycket hög | Måttlig | 1.3x |

| 304 | Måttlig | Måttlig | 1.0x |

| 440C | Låg | Hög | 1.2x |

Motstånd mot spänningskorrosion och sprickbildning

Jag har upptäckt att värmebehandlingsförhållandena har stor betydelse för beständigheten mot spänningskorrosionssprickor (SCC):

H900 skick

- Högre hållfasthet men lägre SCC-motstånd

- Lämpar sig bäst för milda miljöer

- Regelbunden inspektion rekommenderas

H1150 skick

- Förbättrad SCC-resistens

- Lägre hållfasthetsegenskaper

- Bättre för aggressiva miljöer

Praktiska tillämpningar i korrosiva miljöer

Baserat på min erfarenhet av olika tillverkningsprojekt följer här de bästa metoderna för att använda 17-4 PH i korrosiva miljöer:

Marina tillämpningar

- Använd H1150 för bättre korrosionsbeständighet

- Applicera skyddsbeläggningar i stänkzoner

- Regelbundet underhållsschema krävs

Kemisk bearbetning

- Undvik direktkontakt med starka syror

- Övervaka temperaturexponeringen noggrant

- Genomför periodiska tjockleksmätningar

Industriell användning utomhus

- Beakta atmosfäriska korrosionsfaktorer

- Planera för säsongsunderhåll

- Använd lämpliga ytbehandlingar

Alternativ för ytbehandling

För att förbättra korrosionsbeständigheten finns det flera ytbehandlingar som är effektiva:

| Typ av behandling | Skyddsnivå | Kostnadspåverkan | Hållbarhet |

|---|---|---|---|

| Passivering | Måttlig | Låg | 1-2 år |

| Elektropolering | Hög | Medium | 2-3 år |

| Nitrering | Mycket hög | Hög | 3-5 år |

Förebyggande åtgärder och underhåll

För optimal prestanda i korrosiva miljöer rekommenderar jag:

Protokoll för regelbunden inspektion

- Synundersökningar var 3:e månad

- Årliga mätningar av tjockleken

- Dokumentation av eventuella ytförändringar

Rengöringsprocedurer

- Avlägsna omedelbart ytföroreningar

- Använd lämpliga rengöringsmedel

- Undvik slipande rengöringsmetoder

Miljökontroller

- Övervaka temperatur och luftfuktighet

- Begränsa exponeringen för frätande ämnen

- Implementera lämpliga ventilationssystem

Genom denna omfattande analys av 17-4 PH:s prestanda i korrosiva miljöer har jag strävat efter att ge praktiska insikter till ingenjörer och konstruktörer. Nyckeln är att förstå både materialets möjligheter och begränsningar och sedan genomföra lämpliga åtgärder för att säkerställa optimal prestanda och livslängd.

Vilka ytbehandlingar och efterbehandlingsalternativ finns tillgängliga?

Att välja rätt ytbehandling för 17-4 PH rostfritt stål kan vara en överväldigande uppgift. Många tillverkare kämpar med att balansera korrosionsbeständighet, estetiska krav och kostnadsöverväganden. Utan rätt ytbehandling kan även 17-4 PH-komponenter av högsta kvalitet gå sönder i förtid eller inte leva upp till förväntningarna på utseendet.

Ytbehandlingar för 17-4 PH rostfritt stål omfattar passivering, elektropolering och olika beläggningsalternativ. Dessa processer ökar korrosionsbeständigheten, förbättrar det estetiska utseendet och optimerar komponenternas prestanda i specifika tillämpningar. Varje behandlingsmetod erbjuder unika fördelar och överväganden.

Förståelse av passivering

Passivering är den mest grundläggande ytbehandlingen för 17-4 PH rostfritt stål. Denna kemiska process avlägsnar fritt järn från ytan och skapar ett skyddande oxidskikt. På PTSMAKE använder vi vanligtvis passiveringsmetoder med citronsyra eller salpetersyra, beroende på komponentkraven. Processen tar 20-30 minuter och ger utmärkt korrosionsbeständighet utan att ändra detaljens dimensioner.

Vanliga fördelar med passivering är bl.a:

- Förbättrad korrosionsbeständighet

- Avlägsnande av ytföroreningar

- Inga dimensionsförändringar

- Kostnadseffektivt behandlingsalternativ

- Förbättrad renhet på ytan

Fördelar och tillämpningar med elektropolering

Elektropolering är en elektrokemisk process som avlägsnar material från ytan och skapar en slät, blank yta. Denna behandling är särskilt värdefull för medicintekniska produkter och utrustning för livsmedelsbearbetning tillverkade av 17-4 PH rostfritt stål. Processen minskar ytjämnheten och avlägsnar mikroskopiska toppar och dalar.

Viktiga fördelar med elektropolering:

- Överlägsen korrosionsbeständighet

- Förbättrad rengörbarhet

- Minskad vidhäftning av produkten

- Förbättrat estetiskt utseende

- Minskad bakteriell vidhäftning

Alternativ för ytbeläggning och urvalskriterier

| Typ av beläggning | Primära fördelar | Typiska tillämpningar | Tjocklek Intervall |

|---|---|---|---|

| PVD | Hög hårdhet, slitstyrka | Skärande verktyg, dekorativa delar | 2-5 μm |

| CVD | Utmärkt vidhäftning, jämn täckning | Komponenter med hög belastning | 3-10 μm |

| PTFE | Låg friktion, kemisk beständighet | Utrustning för livsmedelsbearbetning | 15-25 μm |

| Krombeläggning | Slitstyrka, utseende | Reservdelar till fordon | 10-50 μm |

| Nickelplätering | Korrosionsskydd, ledningsförmåga | Elektroniska komponenter | 5-25 μm |

Överväganden om värmebehandling

Tidpunkten för ytbehandlingar i förhållande till värmebehandling är avgörande för 17-4 PH rostfritt stål. Vi rekommenderar att de flesta ytbehandlingar utförs efter den slutliga värmebehandlingen för att bibehålla optimala materialegenskaper. Vissa ytbeläggningar kan dock kräva specifika modifieringar av värmebehandlingen:

- Rengöring före behandling

- Cykel för värmebehandling

- Ytbehandling

- Applicering av ytbeläggning

- Värmebehandling efter beläggning (om så krävs)

Krav på ytjämnhet

Olika applikationer kräver specifika ytjämnhetsvärden. Vi mäter ytjämnheten med hjälp av Ra-värden (aritmetiskt medelvärde):

- Medicinska implantat: Ra ≤ 0,2 μm

- Komponenter för vätskehantering: Ra ≤ 0,8 μm

- Allmänna industriella delar: Ra ≤ 1,6 μm

- Strukturella komponenter: Ra ≤ 3,2 μm

Kvalitetskontroll och testmetoder

För att säkerställa att ytbehandlingen är effektiv använder vi oss av olika testmetoder:

- Saltspraytest för korrosionsbeständighet

- Adhesionstest för ytbeläggningar

- Mätning av ytjämnhet

- Hårdhetsprovning

- Visuell kontroll av estetisk kvalitet

Miljöpåverkan och hållbarhet

Moderna ytbehandlingsprocesser måste ta hänsyn till miljöpåverkan. Vi genomför flera åtgärder för att minimera miljöpåverkan:

- Slutna system för återvinning av kemikalier

- Program för återvinning av vatten

- VOC-fria beläggningsalternativ

- Energieffektiv utrustning

- Protokoll för minimering av avfall

Kostnadsöverväganden och ROI-analys

Kostnaderna för ytbehandling varierar avsevärt beroende på processens komplexitet och volym:

- Grundläggande passivering: $0,5-2 per kvadrattum

- Elektropolering: $2-5 per kvadratcentimeter

- PVD-beläggning: $5-15 per kvadratcentimeter

- Komplexa beläggningssystem: $15-30 per kvadrattum

Investeringen betalar sig vanligtvis genom:

- Förlängd livslängd för komponenter

- Minskade krav på underhåll

- Förbättrad prestanda

- Förbättrat produktvärde

- Lägre garantianspråk

Applikationsspecifika rekommendationer

Baserat på branscherfarenhet följer här optimala ytbehandlingar för vanliga applikationer:

Medicintekniska produkter

- Primär: Elektropolering

- Sekundär: Passivering

- Valfritt: Antimikrobiella beläggningar

Komponenter för flyg- och rymdindustrin

- Primär: PVD-beläggning

- Sekundär: Passivering

- Valfritt tillval: Torrfilmssmörjmedel

Utrustning för livsmedelsbearbetning

- Primär: Elektropolering

- Sekundär: PTFE-beläggning

- Valfritt: Antimikrobiella behandlingar

Marina tillämpningar

- Primärt: Flerskiktsbeläggningssystem

- Sekundär: Passivering

- Valfritt: Offeranoder

Genom att förstå dessa ytbehandlingsalternativ kan man optimera komponenternas prestanda och livslängd. Nyckeln är att välja rätt kombination av behandlingar baserat på applikationskrav, miljöförhållanden och budgetbegränsningar.

Hur används 17-4 PH inom flyg, rymd och försvar?

Inom flyg-, rymd- och försvarstillverkning kan fel materialval för kritiska komponenter leda till katastrofala haverier. När flygplansdelar går sönder under drift är konsekvenserna ofta förödande. Felmarginalen i dessa branscher är bokstavligen noll, vilket gör materialvalet till ett av de mest avgörande besluten.

17-4 PH rostfritt stål används i stor utsträckning inom flyg- och försvarstillämpningar tack vare sin unika kombination av hög hållfasthet, utmärkt korrosionsbeständighet och god dimensionsstabilitet. Det är vanligt förekommande i landningsställ för flygplan, missilkomponenter och strukturella fästelement där tillförlitlighet är av största vikt.

Kritiska tillämpningar i flygplanssystem

17-4 PH rostfritt stål har blivit oumbärligt i moderna flygplanssystem. Baserat på min tillverkningserfarenhet på PTSMAKE har jag observerat dess utbredda användning i:

- Komponenter till landningsställ

- Manöverdon för styrytor

- Strukturella fästelement

- Motorfästen

- Vingfästen

Materialets höga styrka/vikt-förhållande gör det särskilt värdefullt i dessa applikationer där viktreduktion är avgörande för bränsleeffektiviteten.

Viktiga egenskaper för försvarstillämpningar

Försvarssektorn kräver material som kan motstå extrema förhållanden. Här är varför 17-4 PH utmärker sig:

| Fastighet | Fördel i försvarstillämpningar |

|---|---|

| Hög draghållfasthet | Tål extrema mekaniska påfrestningar |

| Utmärkt korrosionsbeständighet | Bibehåller integriteten i tuffa miljöer |

| Goda utmattningsegenskaper | Säkerställer långsiktig tillförlitlighet |

| Dimensionell stabilitet | Bibehåller precisionen under varierande förhållanden |

| Värmebeständighet | Fungerar bra vid förhöjda temperaturer |

Tillverkning av missilkomponenter

I missilsystem är 17-4 PH avgörande för flera komponenter:

- Styrsystemets hölje

- Komponenter för framdrivning

- Strukturella stödelement

- Mekanismer för kontrollytor

Materialets förmåga att bibehålla sina egenskaper under höghastighetsförhållanden och extrema temperaturer gör det idealiskt för dessa applikationer.

Krav på landningsställ för flygplan

Landningsställssystem står inför unika utmaningar:

- Höga slagbelastningar

- Frekventa stresscykler

- Exponering för olika väderförhållanden

- Kemisk exponering (hydraulvätskor, avisningsmedel)

17-4 PH:s kombination av egenskaper hanterar dessa utmaningar på ett effektivt sätt. På PTSMAKE bearbetar vi regelbundet komponenter till landningsställ som kräver snäva toleranser och överlägsen ytfinish.

Överväganden om tillverkning

När man arbetar med 17-4 PH för flyg- och rymdtillämpningar är det flera faktorer som måste beaktas:

Protokoll för värmebehandling

- Lösning behandling temperaturkontroll

- Övervakning av åldringsprocessen

- Korrekta kylningshastigheter

Bearbetningsparametrar

- Optimala skärhastigheter

- Lämpligt val av verktyg

- Krav på kylvätska

Kvalitetskontroll

- Dimensionell kontroll

- Certifiering av material

- Icke-förstörande provning

Ytbehandling och efterbehandling

Prestanda för 17-4 PH-komponenter beror ofta på korrekt ytbehandling:

Förberedelse av ytan

- Rengöringsprocedurer

- Krav på ytjämnhet

- Förbehandlingsprocesser

Beläggningsapplikationer

- Beläggning med kromatomvandling

- Alternativ för anodisering

- Specialiserade ytbeläggningar för flyg- och rymdindustrin

Slutlig inspektion

- Mätning av ytfinhet

- Kontroll av beläggningens tjocklek

- Test av vidhäftning

Certifiering och kvalitetsstandarder

Flyg- och försvarstillämpningar kräver strikt efterlevnad av industristandarder:

- AS9100-certifiering

- NADCAP-överensstämmelse

- Spårbarhet för material

- Krav på dokumentation

- Testprotokoll

Kostnads-effektivitetsanalys

Trots den högre initialkostnaden jämfört med konventionella rostfria stål ger 17-4 PH långsiktiga fördelar:

- Förlängd livslängd

- Minskade krav på underhåll

- Lägre ersättningsfrekvens

- Bättre prestanda Tillförlitlighet

Min erfarenhet på PTSMAKE är att kunderna ofta tycker att den totala ägandekostnaden är lägre med 17-4 PH-komponenter på grund av dessa faktorer.

Framtida trender

Flyg-, rymd- och försvarsindustrin fortsätter att utvecklas och påverkar hur 17-4 PH används:

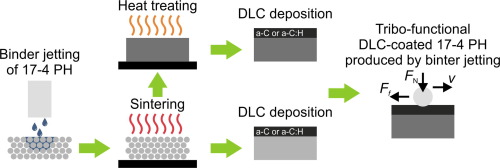

Avancerade tillverkningsmetoder

- Tillämpningar för additiv tillverkning

- Förbättrad maskinbearbetningsteknik

- Nya processer för värmebehandling

Förbättrad kvalitetskontroll

- Avancerade inspektionsmetoder

- System för övervakning i realtid

- Förbättrade dokumentationsprocesser

Hållbar tillverkning

- Materialeffektivitet

- Minskning av avfall

- Energieffektiv bearbetning

Användningen av 17-4 PH i flyg-, rymd- och försvarstillämpningar representerar en perfekt balans mellan prestanda, tillförlitlighet och kostnadseffektivitet. I takt med att tillverkningstekniken utvecklas fortsätter vi att upptäcka nya sätt att optimera användningen i dessa kritiska applikationer.

Vilken roll spelar den i medicinsk utrustning?

Inom den medicinska industrin kan valet av material för utrustning och instrument bokstavligen betyda skillnaden mellan liv och död. Många vårdinrättningar kämpar med instrument som korroderar snabbt, förlorar sin precision eller ger upphov till oro för patientsäkerheten på grund av materialinkompatibilitet. Insatserna kunde inte vara högre när det gäller att välja material för medicinska tillämpningar.

17-4 PH rostfritt stål har blivit ett viktigt material vid tillverkning av medicinsk utrustning, eftersom det erbjuder en optimal blandning av styrka, korrosionsbeständighet och biokompatibilitet. Dess unika egenskaper gör det särskilt lämpligt för kirurgiska instrument, ortopediska implantat och tandläkarverktyg, vilket garanterar både patientsäkerhet och instrumentens livslängd.

De kritiska egenskaperna för medicinska tillämpningar

När vi talar om medicinsk utrustning är det tre viktiga egenskaper som utmärker 17-4 PH rostfritt stål:

Biokompatibilitet

- Låg nickelhalt minskar allergiska reaktioner

- Minimal jonavgivning till omgivande vävnader

- Utmärkt kompatibilitet med steriliseringsprocesser

Mekaniska egenskaper

- Högt förhållande mellan styrka och vikt

- Överlägsen hårdhet efter värmebehandling

- Exceptionell slitstyrka

Motståndskraft mot korrosion

- Motståndskraftig mot kroppsvätskor

- Tål upprepad sterilisering

- Bibehåller ytans integritet över tid

Vanliga medicinska tillämpningar

Baserat på min erfarenhet av tillverkning på PTSMAKE har jag observerat flera viktiga tillämpningar där 17-4 PH rostfritt stål utmärker sig:

Kirurgiska instrument

- Skalpeller och kirurgiska saxar

- Tänger och klämmor

- Nålhållare

- Retraktorer

Dessa instrument kräver exakta kanter och att skärpan bibehålls genom flera steriliseringscykler.

Ortopediska implantat

- Benskruvar

- Plattor

- Kirurgiska guider

- Temporära fixeringsanordningar

Materialets styrka och biokompatibilitet gör det idealiskt för dessa lastbärande applikationer.

Jämförande analys med andra material av medicinsk kvalitet

Här är en detaljerad jämförelse av 17-4 PH med andra vanliga medicinska material:

| Fastighet | 17-4 PH | 316L SS | Ti-6Al-4V | CoCr-legeringar |

|---|---|---|---|---|

| Draghållfasthet (MPa) | 1070 | 485 | 860 | 655 |

| Hårdhet (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Motståndskraft mot korrosion | Utmärkt | Mycket bra | Utmärkt | Bra |

| Kostnadseffektivitet | Hög | Måttlig | Låg | Låg |

| Bearbetbarhet | Bra | Utmärkt | Rättvist | Dålig |

Överväganden om tillverkning

Tillverkningsprocessen för medicinsk utrustning som använder 17-4 PH kräver särskilda överväganden:

Värmebehandling

- Lösningsbehandling vid 1038°C (1900°F)

- Åldershärdning vid olika temperaturer

- Noggrann kontroll av kylhastigheter

Ytbehandling

- Elektropolering för förbättrad korrosionsbeständighet

- Passivering för att skapa ett skyddande oxidskikt

- Spegelfinish för specifika tillämpningar

Kvalitetskontroll

- Strikta dimensionstoleranser

- Mätning av ytjämnhet

- Krav för materialcertifiering

Regelefterlevnad och standarder

Tillverkare av medicinsk utrustning måste hålla sig till:

FDA:s krav

- 21 CFR del 820

- Spårbarhet för material

- Validering av processer

ISO-standarder

- ISO 13485 för medicintekniska produkter

- ISO 10993 för biokompatibilitet

- ISO 14971 för riskhantering

Kostnads- och nyttoanalys

Investeringen i 17-4 PH rostfritt stål för medicinteknisk utrustning visar sig ofta vara ekonomisk med tanke på:

Långsiktiga förmåner

- Förlängd livslängd

- Minskad utbytesfrekvens

- Lägre underhållskostnader

Fördelar med prestanda

- Konsekventa mekaniska egenskaper

- Tillförlitlig steriliseringsförmåga

- Minskad risk för materialfel

Framtida trender och innovationer

Den medicinska industrin fortsätter att utvecklas och därmed även användningsområdena för 17-4 PH rostfritt stål:

Avancerade tillverkningsmetoder

- Funktioner för 3D-utskrifter

- Hybrida tillverkningsprocesser

- Förbättrade ytbehandlingar

Nya medicinska tillämpningar

- Minimalt invasiva kirurgiska verktyg

- Anpassade patientspecifika instrument

- Avancerade tandläkarverktyg

Jag har sett hur avgörande materialval är vid tillverkning av medicinsk utrustning. 17-4 PH rostfritt stål har gång på gång visat sig vara ett pålitligt val som uppfyller de höga krav som ställs inom medicinindustrin. Dess kombination av styrka, hållbarhet och biokompatibilitet gör det till ett ovärderligt material för att skapa säkra och effektiva medicintekniska produkter.

Miljöpåverkan och hållbarhet

En aspekt som ofta förbises när det gäller medicinsk utrustning är dess miljöpåverkan:

Återvinningsbarhet

- Hög återvinningspotential

- Minimalt materialspill

- Energieffektiv bearbetning

Överväganden om livscykeln

- Förlängd livslängd minskar avfallet

- Minimal miljöpåverkan under användning

- Hållbara tillverkningsmetoder

Det medicinska området kräver material som kan uppfylla stränga krav och samtidigt garantera patientsäkerhet och lång livslängd för utrustningen. 17-4 PH rostfritt stål fortsätter att bevisa sitt värde i denna utmanande miljö, vilket gör det till ett oumbärligt material för modern tillverkning av medicinsk utrustning.

Hur används den inom olje-, gas- och energiindustrin?

Inom olje-, gas- och energisektorn kan utrustningsfel leda till katastrofala följder. Tuffa kemikalier, extrema tryck och temperaturfluktuationer hotar ständigt att äventyra systemets integritet. När kritiska komponenter går sönder leder det inte bara till driftstörningar utan också till allvarliga säkerhets- och miljörisker.

17-4 PH rostfritt stål spelar en avgörande roll i olje-, gas- och energitillämpningar tack vare sin exceptionella styrka, korrosionsbeständighet och förmåga att bibehålla strukturell integritet under extrema förhållanden. Det används ofta i ventiler, pumpar och tryckkärl där tillförlitlighet är av största vikt.

Kritiska tillämpningar inom olja och gas

Olje- och gasindustrin förlitar sig i hög grad på 17-4 PH rostfritt stål för olika kritiska komponenter. Jag har sett detta material utmärka sig i:

- Verktyg för borrhål

- Komponenter för brunnshuvud

- Säkerhetsventiler

- Utrustning för flödeskontroll

- Tryckkärl

Dessa tillämpningar kräver material som kan motstå korrosiva miljöer samtidigt som de bibehåller strukturell integritet. Jag har märkt att 17-4 PH:s kombination av styrka och korrosionsbeständighet gör det särskilt värdefullt för dessa krävande tillämpningar.

Prestanda i tuffa miljöer

17-4 PH:s prestanda under extrema förhållanden är anmärkningsvärd. Här är en uppdelning av dess kapacitet:

| Miljöfaktor | Prestandaegenskaper |

|---|---|

| Temperaturområde | -50°C till 300°C |

| Tolerans för tryck | Upp till 15.000 PSI |

| Motståndskraft mot korrosion | Utmärkt i H2S-miljöer |

| Kemisk kompatibilitet | Beständig mot de flesta kolväteföreningar |

| Motståndskraft mot slitage | Överlägsen ythårdhet efter värmebehandling |

Tillämpningar inom kraftgenerering

Inom kraftproduktionssektorn används 17-4 PH i stor utsträckning i:

Ångturbiner

Materialets höga hållfasthet och utmärkta utmattningshållfasthet gör det idealiskt för turbinblad och rotorer. Jag har observerat att komponenter tillverkade av 17-4 PH konsekvent levererar tillförlitlig prestanda även under höghastighetsrotation och ångexponering.

Värmeväxlare

Kombinationen av god värmeledningsförmåga och korrosionsbeständighet gör 17-4 PH till ett utmärkt val för värmeväxlarkomponenter. Dessa egenskaper säkerställer effektiv värmeöverföring samtidigt som den strukturella integriteten bibehålls.

Tillämpningar för förnybar energi

I system för förnybar energi visar sig 17-4 PH vara värdefullt:

- Axelkomponenter för vindkraftverk

- Utrustning för geotermiska brunnar

- System för tidvattenenergi

- Solvärmekraftverk

Överväganden om materialval

Vid val av 17-4 PH för olje-, gas- och energitillämpningar är det flera faktorer som måste beaktas:

- Driftstemperatur

- Krav på tryck

- Kemisk miljö

- Mekaniska belastningar

- Förväntad livslängd

Jag rekommenderar att man gör en grundlig analys av materialkompatibiliteten innan man gör det slutliga valet. Detta bidrar till att säkerställa optimal prestanda och lång livslängd för komponenterna under specifika driftsförhållanden.

Krav på underhåll och inspektion

Regelbundna underhållsrutiner för 17-4 PH-komponenter inkluderar:

- Visuella inspektioner för ytförstöring

- Icke-förstörande provning för sprickdetektering

- Övervakning av driftsparametrar

- Periodisk hårdhetsprovning

- Övervakning av korrosion

Kostnads- och nyttoanalys

Även om 17-4 PH kan ha en högre initialkostnad jämfört med konventionella material, motiverar de långsiktiga fördelarna ofta investeringen:

- Förlängd livslängd

- Minskade krav på underhåll

- Lägre risk för katastrofala fel

- Förbättrad säkerhetsprestanda

- Bättre driftsäkerhet

Framtida trender

Energisektorn fortsätter att utvecklas och därmed även användningsområdena för 17-4 PH rostfritt stål. Nya trender inkluderar:

- Integration i vätgasbaserade energisystem

- Avancerade ytbehandlingar för förbättrad prestanda

- Utveckling av optimerade värmebehandlingsprotokoll

- Implementering av ny teknik för förnybar energi

Baserat på min erfarenhet har jag märkt en ökande efterfrågan på 17-4 PH inom ny energiteknik, särskilt där traditionella material inte uppfyller prestandakraven. Materialets mångsidighet och tillförlitlighet fortsätter att göra det till ett förstahandsval i dessa utmanande applikationer.

Vilka är utmaningarna med att använda 17-4 PH?

Att arbeta med 17-4 PH rostfritt stål verkar enkelt tills man stöter på dess dolda komplexitet. Jag har märkt att många ingenjörer underskattar de utmaningar som detta material innebär, vilket leder till kostsamma produktionsproblem och projektförseningar. Kombinationen av dess unika egenskaper och specifika bearbetningskrav kan göra det särskilt knepigt att hantera.

Trots sin utmärkta hållfasthet och korrosionsbeständighet innebär 17-4 PH rostfritt stål flera tillverkningsutmaningar, t.ex. sprödhet, spänningskorrosionssprickor och svårigheter med precisionsbearbetning. Dessa utmaningar kan dock hanteras genom rätt materialval och avancerade bearbetningstekniker.

Skörhet och materialbeteende

Sprödheten hos 17-4 PH är en av de största utmaningarna. Detta material uppvisar olika beteendemönster beroende på dess värmebehandlingstillstånd:

- H900-tillstånd: Maximal hållfasthet men ökad sprödhet

- H1150-tillstånd: Bättre duktilitet men lägre hållfasthet

- Lösglödgad: Mest maskinbearbetningsbar men kräver efterföljande värmebehandling

Under min tid på PTSMAKE har jag utvecklat specifika metoder för att hantera dessa förhållanden:

| Värmebehandlingstillstånd | Skörhetsnivå | Svårighet vid maskinbearbetning | Rekommenderad skärhastighet |

|---|---|---|---|

| H900 | Hög | Mycket utmanande | 60-90 SFM |

| H1150 | Medium | Måttlig | 90-120 SFM |

| Lösningsglödgad | Låg | Lättare | 100-150 SFM |

Risker med spänningskorrosionssprickor (SCC)

Spänningskorrosionssprickor i 17-4 PH är ett allvarligt problem som kräver noggrant övervägande:

Miljöfaktorer

- Kloridexponering

- Höga temperaturer

- Sura förhållanden

Stressrelaterade frågor

- Restspänningar från maskinbearbetning

- Påförda belastningar under drift

- Effekter av termisk cykling

För att minimera SCC-riskerna genomför vi dessa förebyggande åtgärder:

- Korrekta värmebehandlingssekvenser

- Kontrollerade bearbetningsparametrar

- Överväganden om ytbehandling

Svårigheter vid precisionsbearbetning

Precisionsbearbetning av 17-4 PH innebär flera unika utmaningar:

Verktygsslitage och val av verktyg

- Snabbt verktygsslitage på grund av materialets hårdhet

- Behov av specialiserade skärverktyg

- Regelbunden övervakning av verktygens skick

Skärparametrar

Verktygens livslängd vid bearbetning med 17-4 PH beror till stor del på rätt skärparametrar:

| Parameter | Rekommenderat intervall | Påverkan på verktygets livslängd |

|---|---|---|

| Skärhastighet | 80-120 SFM | Hög |

| Matningshastighet | 0,004-0,008 IPR | Medium |

| Skärdjup | 0,020-0,100 tum | Medium |

Temperaturreglering

Temperaturhanteringen är avgörande under bearbetningen:

- Användning av rätt kylvätskestrategier

- Förebyggande av arbetshärdning

- Bibehållen dimensionsstabilitet

Lösningar för avancerad tillverkning

För att hantera dessa utmaningar använder vi oss av flera avancerade tekniker:

Optimerade bearbetningsstrategier

- Kylvätskesystem med högt tryck

- Stela maskinuppställningar

- Avancerade verktygshållarsystem

Protokoll för materialhantering

- Korrekta förvaringsförhållanden

- Kontrollerat materialflöde

- Regelbundna kvalitetskontroller

Processövervakning

- Inspektion under processens gång

- Övervakning av verktygsslitage

- Statistisk processtyrning

Överväganden om kvalitetskontroll

Att upprätthålla kvaliteten när man arbetar med 17-4 PH kräver:

Dimensionell stabilitet

- Regelbundna kalibreringskontroller

- Temperaturkontrollerad miljö

- Korrekta fixturmetoder

Krav på ytfinish

- Lämpligt val av skärverktyg

- Optimerade parametrar för efterbehandling

- Överväganden om ytbehandling

Verifiering av materialegenskaper

- Hårdhetsprovning

- Mikrostrukturanalys

- Validering av mekaniska egenskaper

Enligt min erfarenhet på PTSMAKE ligger nyckeln till framgångsrik 17-4 PH-bearbetning i att förstå dessa utmaningar och genomföra lämpliga motåtgärder. Detta inkluderar:

- Korrekt val av verktyg och skärparametrar

- Regelbunden övervakning och justering av processer

- Omfattande rutiner för kvalitetskontroll

- Avancerade bearbetningsstrategier

Genom att noggrant överväga dessa aspekter och implementera lämpliga lösningar kan vi effektivt hantera de utmaningar som är förknippade med 17-4 PH-bearbetning samtidigt som vi upprätthåller höga kvalitets- och produktivitetsstandarder.

Hur väljer man rätt leverantör?

Att hitta en pålitlig leverantör av komponenter i rostfritt stål 17-4 PH kan vara en stor utmaning. Många tillverkare har upplevt kostsamma förseningar, kvalitetsproblem och produktionsbortfall på grund av att de har arbetat med fel leverantör. När det handlar om verksamhetskritiska applikationer kan även mindre defekter i materialkvalitet eller värmebehandling leda till katastrofala fel.

Nyckeln till att välja rätt leverantör ligger i att utvärdera fem viktiga aspekter: materialcertifiering, konsekvent värmebehandling, maskinbearbetningskapacitet, kvalitetssäkringssystem och tidigare erfarenhet av liknande projekt. En noggrann bedömning av dessa faktorer bidrar till att säkerställa tillförlitliga inköp av kritiska komponenter.

Krav för materialcertifiering

Korrekt materialcertifiering är grunden för kvalitetssäkring av 17-4 PH-komponenter. Jag kräver alltid att leverantörer ska tillhandahålla:

- Mill Test Reports (MTR) för varje batch

- Analys av kemisk sammansättning

- Dokumentation av fysisk egendom

- Dokumentation av materialspårbarhet

I vår valideringsprocess ingår korsreferenser mellan alla certifieringsdokument och internationella standarder som ASTM A564/A564M. Detta säkerställer att materialet uppfyller exakta specifikationer för flyg- och rymdindustrin samt medicinska tillämpningar.

Kontroll av värmebehandlingsprocessen

Värmebehandlingsprocessen påverkar i hög grad de slutliga egenskaperna hos 17-4 PH-komponenter. När jag utvärderar leverantörer fokuserar jag på:

| Värmebehandling Aspekter | Viktiga krav | Varför det är viktigt |

|---|---|---|

| Temperaturreglering | ±5°F noggrannhet | Säkerställer konsekventa materialegenskaper |

| Dokumentation av processer | Detaljerade register för varje parti | Möjliggör spårbarhet och felsökning |

| Kalibrering av utrustning | Regelbunden certifiering | Bibehåller processens tillförlitlighet |

| Kontroll av kylningshastighet | Dokumenterade förfaranden | Påverkar slutlig hårdhet och hållfasthet |

Bedömning av kapacitet för maskinbearbetning

Avancerade bearbetningsmöjligheter är avgörande för att producera exakta 17-4 PH-komponenter. Jag utvärderar:

Utrustning Infrastruktur

- 5-axliga CNC-maskiner för komplexa geometrier

- Moderna mät- och inspektionsverktyg

- Regelbundna underhållsscheman

- Register över kalibrering av utrustning

Teknisk expertis

- Utbildningsprogram för operatörer

- Erfarenhet av liknande komponenter

- Förståelse för materialspecifika bearbetningsparametrar

- Funktioner för processoptimering

Standarder för kvalitetssäkring

Ett robust kvalitetsledningssystem är inte förhandlingsbart. Följande element måste vara närvarande:

Kvalitetsledningssystem

- ISO 9001:2015-certifiering

- AS9100D-certifiering för flyg- och rymdtillämpningar

- Dokumenterade kvalitetsrutiner

- Regelbundna interna revisioner

Inspektionsmöjligheter

- CMM (Coordinate Measuring Machine) utrustning

- Test av ytjämnhet

- Anläggningar för hårdhetsprovning

- Funktioner för icke-förstörande provning

Prestationshistorik

Tidigare resultat indikerar ofta framtida tillförlitlighet. Jag bedömer:

Historiska data

- Leverans i rätt tid

- Avvisningsfrekvens för kvalitet

- Svarstid på kvalitetsfrågor

- Referenser från kunder

Projekterfarenhet

- Liknande komponenttillverkningshistoria

- Branschspecifik erfarenhet

- Förmåga att lösa problem

- Kvalitet på teknisk support

Bedömning av den finansiella stabiliteten

En leverantörs finansiella hälsa påverkar direkt deras förmåga att upprätthålla kvalitets- och leveransåtaganden:

- Företagets finansiella rapporter

- Kreditbetyg

- Investeringar i ny teknik

- Rykte på marknaden

Kommunikation och stöd

Effektiv kommunikation är avgörande för framgångsrika partnerskap:

Förmåga att reagera

- Svarstid för tekniska frågor

- Process för lösning av kvalitetsfrågor

- Tillgänglighet för teknisk support

- Hantering av dokumentation

Verktyg för samarbete

- Tillgång till onlineportal

- Produktionsspårning i realtid

- System för dokumentdelning

- Mekanismer för kvalitetsrapportering

Pris- och kostnadsstruktur

Även om priset inte bör vara den primära faktorn är det viktigt att förstå:

- Uppdelning av materialkostnader

- Kostnader för bearbetning

- Kostnader för kvalitetskontroll

- Tilldelning av overheadkostnader

För att hitta rätt leverantör krävs en systematisk utvärdering av alla dessa faktorer. Den initiala investeringen i en grundlig leverantörsbedömning betalar sig genom tillförlitlig kvalitet, konsekventa leveranser och minskade långsiktiga kostnader. Enligt min erfarenhet av att hantera inköp av kritiska komponenter blir leverantörer som utmärker sig inom dessa områden vanligtvis värdefulla långsiktiga partners som bidrar väsentligt till produktens framgång och tillförlitlighet.

Kom ihåg att målet inte bara är att hitta en leverantör som kan tillverka delarna - det är att hitta en leverantör som konsekvent kan leverera kvalitetskomponenter som uppfyller alla specifikationer och bibehåller denna prestanda över tid. Denna omfattande utvärderingsmetod hjälper till att säkerställa att du väljer en leverantör som kan uppfylla både nuvarande och framtida behov för dina komponenter i 17-4 PH rostfritt stål.