Många tillverkare kämpar med att välja rätt material till sina plastdetaljer. De oändliga alternativen och tekniska specifikationerna kan vara överväldigande, vilket ofta leder till kostsamma misstag i materialvalet. Jag har sett företag slösa bort tusentals dollar på misslyckade projekt helt enkelt för att de valt fel plast.

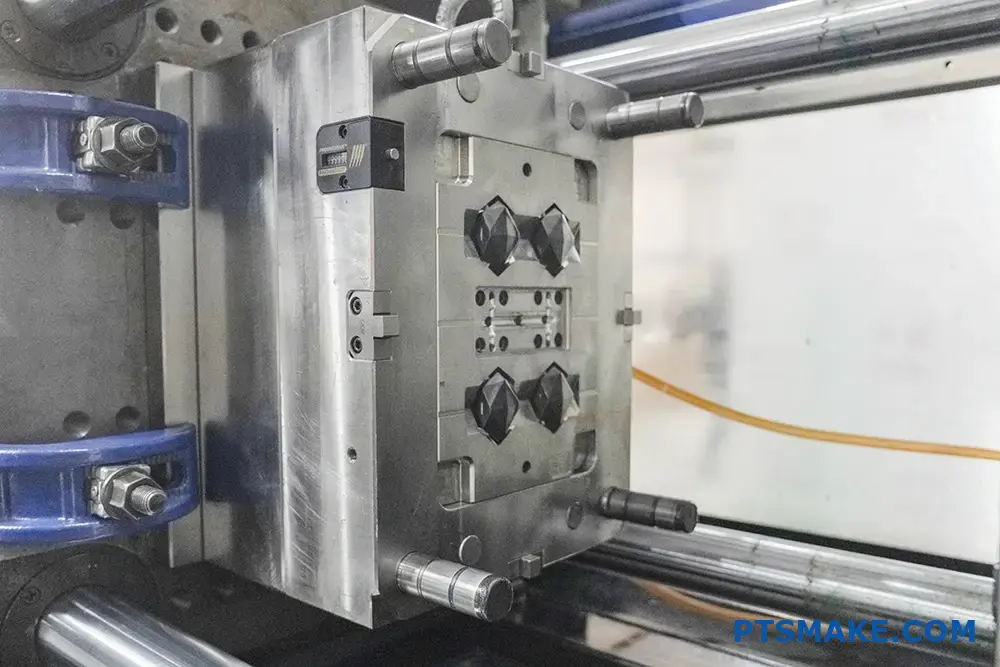

ABS formsprutning är en tillverkningsprocess som kombinerar akrylnitril-, butadien- och styrenpolymerer för att skapa hållbara plastdelar. Denna process använder värme och tryck för att smälta ABS-plast och injicera den i formar och producera starka, slagtåliga komponenter.

Jag vill dela med mig av några kritiska insikter om ABS-formsprutning som kan spara tid och pengar. Som en person som övervakar många ABS-gjutningsprojekt på PTSMAKE förstår jag vikten av att få den här processen rätt. Låt mig gå igenom de väsentliga aspekterna som gör ABS-formsprutning till ett föredraget val för många branscher.

Är ABS-material lätt att forma?

Har du någonsin upplevt skeva eller deformerade ABS-plastdelar? Många tillverkare kämpar med ABS-gjutningsproblem, från fula sjunkmärken till frustrerande delfel. Dessa utmaningar kan leda till kostsamma produktionsförseningar och slöseri med material, vilket gör att du undrar om du har valt rätt material.

ABS är i allmänhet lätt att gjuta tack vare sitt breda bearbetningsfönster och goda flödesegenskaper. Framgång beror dock på korrekta gjutparametrar, utrustning och materialhantering. Med rätt expertis och förberedelser kan ABS gjutas effektivt och konsekvent.

Förståelse för ABS-materialets egenskaper

ABS (Acrylonitrile Butadiene Styrene) är en mångsidig termoplast som erbjuder en unik kombination av egenskaper. Materialets glasövergångstemperatur1 spelar en avgörande roll för dess formbarhet. På PTSMAKE har vi funnit att det är viktigt att förstå dessa egenskaper för framgångsrik gjutning:

Kemisk struktur Fördelar

- Akrylnitril: Ger kemisk beständighet

- Butadien: Förbättrar slaghållfastheten

- Styren: Erbjuder god bearbetbarhet

Viktiga fysikaliska egenskaper

| Fastighet | Typiskt intervall | Påverkan på gjutning |

|---|---|---|

| Index för smältflöde | 1-36 g/10 min | Påverkar fyllnadsförmågan |

| Krympning | 0.4-0.7% | Påverkar detaljens noggrannhet |

| Bearbetningstemperatur | 220-260°C | Bestämmer smältans beteende |

Kritiska gjutningsparametrar

För att lyckas med ABS-gjutning är det viktigt att kontrollera flera viktiga parametrar:

Temperaturreglering

Den korrekta temperaturhanteringen är avgörande för ABS-gjutning. Baserat på min erfarenhet på PTSMAKE rekommenderar vi:

- Fatets temperatur: 220-260°C

- Formtemperatur: 60-80°C

- Temperatur munstycke: 230-250°C

Tryckinställningar

Korrekt tryckkontroll säkerställer detaljkvaliteten:

- Insprutningstryck: 70-120 MPa

- Hålltryck: 50-80% av injektionstrycket

- Mottryck: 2,5-5 MPa

Vanliga utmaningar vid gjutning

Fuktkänslighet

ABS kräver ordentlig torkning före bearbetning:

- Rekommenderad fukthalt: <0,1%

- Torkningstemperatur: 80-85°C

- Torktid: 2-4 timmar

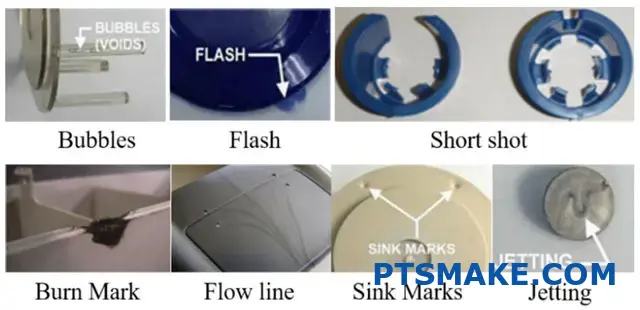

Förebyggande av ytdefekter

Vanliga problem och lösningar:

| Defekt | Orsak | Lösning |

|---|---|---|

| Diskbänksmärken | Otillräcklig packning | Öka hålltrycket |

| Flödeslinjer | Dålig smälttemperatur | Justera fatets temperatur |

| Krigssida | Ojämn kylning | Balansera kylkanaler |

Bästa praxis för materialhantering

Krav på lagring

- Förvaras i slutna behållare

- Håll relativ luftfuktighet under 50%

- Förvaras skyddat från direkt solljus

Steg före bearbetning

- Materialprovning

- Korrekt torkning

- Rengöring av utrustning

- Verifiering av parametrar

Avancerade gjuttekniker

Multi-Shot gjutning

På PTSMAKE har vi framgångsrikt implementerat multi-shot gjutning med ABS:

- Möjliggör komplexa konstruktioner

- Minskar antalet monteringssteg

- Förbättrar komponentens funktionalitet

Vetenskaplig gjutningsmetod

Genom att använda vetenskapliga gjutningsprinciper säkerställs enhetlighet:

- Systematisk processutveckling

- Datadrivet parameterval

- Kontinuerlig övervakning och justering

Branschspecifika överväganden

Tillämpningar inom fordonsindustrin

- Höga krav på slagtålighet

- Krav på temperaturstabilitet

- Specifikationer för ytfinish

Konsumentelektronik

- Snäva dimensionstoleranser

- Estetiska krav

- Funktioner för EMI-avskärmning

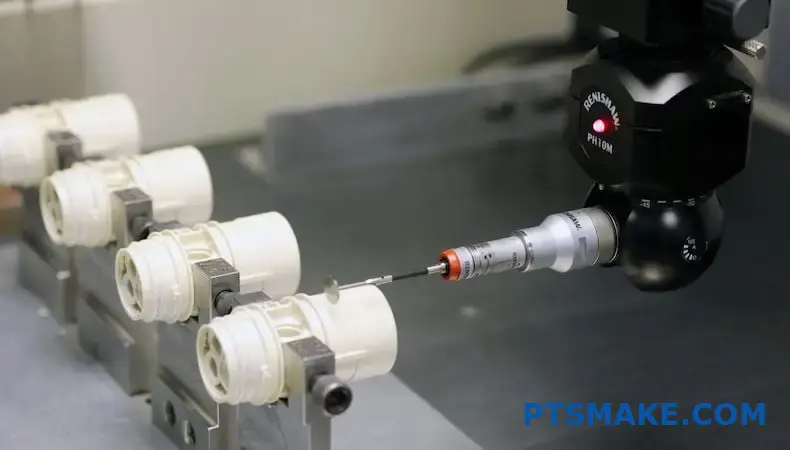

Åtgärder för kvalitetskontroll

Kontroll av pågående processer

- Regelbundna visuella inspektioner

- Dimensionell verifiering

- Viktkontroller

- Bedömning av ytans kvalitet

Testning efter gjutning

| Typ av test | Syfte | Frekvens |

|---|---|---|

| Test av påverkan | Verifiering av styrka | Per sats |

| Dimensionell analys | Efterlevnad av storlek | Per installation |

| Visuell inspektion | Ytans kvalitet | 100% |

Strategier för kostnadsoptimering

Val av material

- Urval av betyg baserat på ansökan

- Optimering av användning av regrind

- Styrning av leveranskedjan

Processeffektivitet

- Optimering av cykeltid

- Minskad energiförbrukning

- Minimering av skrotningsgraden

Genom att implementera dessa omfattande metoder på PTSMAKE har vi uppnått konsekvent framgång inom ABS-gjutning. Även om materialet innebär vissa utmaningar, gör korrekt förberedelse och kontroll det till en av de mer förlåtande tekniska plasterna att arbeta med.

Kan ABS-plast pressgjutas?

När tillverkare överväger att formpressa ABS-plast ställs de ofta inför ett kritiskt dilemma. Processen verkar okomplicerad, men risken för materialförstöring och inkonsekventa resultat skapar betydande osäkerhet. Jag har sett många kunder kämpa med misslyckade försök och slösa bort både tid och resurser.

Även om ABS-plast tekniskt sett kan formpressas rekommenderas det inte på grund av dess termoplastiska natur. Materialets molekylära struktur gör det bättre lämpat för formsprutningsprocesser, där de kontrollerade värme- och kylcyklerna kan bevara dess egenskaper och säkerställa en jämn kvalitet.

Förståelse för ABS-materialets egenskaper

För att lyckas med en gjutningsprocess är det viktigt att förstå materialets egenskaper. ABS (Acrylonitrile Butadiene Styrene) har specifika egenskaper som påverkar dess bearbetningsbeteende:

Termiska egenskaper

- Glasövergångstemperatur: 105°C

- Temperaturområde för bearbetning: 190-250°C

- Temperatur för värmeböjning: 85-98°C

Materialet uppvisar viskoelastiskt beteende2 under bearbetningen, vilket påverkar hur den reagerar på kompressionskrafter.

Varför pressgjutning inte är perfekt för ABS

Materialflödeskarakteristik

På PTSMAKE har vi utförligt testat olika gjutmetoder för ABS. Materialets flödesbeteende innebär flera utmaningar vid formpressning:

- Ojämn materialfördelning

- Risker för luftinträngning

- Inkonsekvent densitet över hela delen

Problem med temperaturkontroll

Följande tabell visar de viktigaste skillnaderna mellan formpressning och formsprutning av ABS:

| Parameter | Kompressionsgjutning | Formsprutning |

|---|---|---|

| Temperaturreglering | Begränsad | Exakt |

| Cykeltid | Längre | Kortare |

| Delkonsistens | Variabel | Hög |

| Kostnad för verktyg | Lägre | Högre |

| Produktionsvolym | Låg-Medium | Medelhög-Hög |

Bättre alternativ för ABS-bearbetning

Fördelar med formsprutning

Baserat på vår tillverkningserfarenhet ger formsprutning överlägsna resultat för ABS:

- Bättre kontroll över materialflödet

- Mer konsekvent kvalitet på detaljerna

- Högre produktionseffektivitet

- Minskat avfall

- Bättre ytfinish

Optimering av processparametrar

För bästa möjliga resultat med ABS rekommenderar vi följande formsprutningsparametrar:

- Smälttemperatur: 220-260°C

- Formtemperatur: 50-80°C

- Insprutningstryck: 70-120 MPa

- Hålltryck: 40-80% av injektionstrycket

Överväganden om kvalitet

Ytfinish och estetik

Skillnaderna i ytkvalitet mellan formpressade och formsprutade ABS-detaljer är betydande:

Formsprutning ger:

- Slätare ytor

- Bättre bibehållen glans

- Mer konsekvent textur

- Överlägsen detaljåtergivning

Kompressionsgjutning resulterar vanligtvis i:

- Variabel ytfinish

- Potential för flödeslinjer

- Mindre konsekvent utseende

- Begränsad detaljförmåga

Strukturell integritet

Mitt team har utfört omfattande tester på både formpressade och formsprutade ABS-delar. Jämförelsen av den strukturella integriteten avslöjar:

Mekaniska egenskaper

- Draghållfasthet

- Slagtålighet

- Dimensionell stabilitet

- Motstånd mot skevhet

Långsiktig utveckling

- Väderbeständighet

- UV-stabilitet

- Kemisk beständighet

- Värmebeständighet

Kostnadsanalys och produktionseffektivitet

Överväganden om produktionsvolym

Valet mellan formpressning och formsprutning handlar ofta om ekonomi:

Produktion av små volymer (< 1.000 delar)

- Verktygskostnader

- Inställningstid

- Materialavfall

- Krav på arbetskraft

Produktion av stora volymer (> 1.000 delar)

- Effektiv cykeltid

- Potential för automatisering

- Konsistent kvalitet

- Total kostnad per del

Investering och ROI

När man överväger metoder för ABS-bearbetning påverkar dessa faktorer avkastningen på investeringen:

| Faktor | Kompressionsgjutning | Formsprutning |

|---|---|---|

| Initial investering | Lägre | Högre |

| Driftskostnader | Högre per del | Lägre per del |

| Produktionshastighet | Långsammare | Snabbare |

| Skrotningsgrad | Högre | Lägre |

| Kostnader för arbetskraft | Högre | Lägre |

Påverkan på miljö och hållbarhet

Valet av tillverkningsmetod påverkar den miljömässiga hållbarheten:

Material Avfall

- Kompressionsgjutning genererar vanligtvis mer avfall

- Formsprutning ger bättre materialeffektivitet

- Återvinningspotentialen varierar beroende på process

Energiförbrukning

- Processeffektivitet

- Krav på utrustning

- Produktionscykelns varaktighet

På PTSMAKE prioriterar vi hållbara tillverkningsmetoder samtidigt som vi upprätthåller höga kvalitetsstandarder. Våra formsprutningsprocesser för ABS-material uppnår materialutnyttjandegrader över 98%, vilket avsevärt minskar avfall och miljöpåverkan.

Vilka är de olika kvaliteterna av ABS-injektionsgjutning?

Att välja rätt ABS-kvalitet för formsprutning kan vara en överväldigande uppgift. Med hundratals tillgängliga alternativ, som alla har olika egenskaper, har många ingenjörer och produktdesigners svårt att göra det optimala valet för sin specifika applikation. Detta beslut har en direkt inverkan på produktens kvalitet och prestanda.

ABS-kvaliteter (Acrylonitrile Butadiene Styrene) för formsprutning kategoriseras utifrån deras specifika egenskaper och användningsområden. Huvudkategorierna omfattar allmänna, värmebeständiga, slagtåliga, flamskyddade och specialiserade kvaliteter, som var och en erbjuder unika egenskaper för olika tillverkningsbehov.

Förståelse för ABS-kvaliteter för allmänt bruk

ABS-kvaliteter för allmänt bruk är de vanligaste varianterna vid formsprutning. Dessa kvaliteter erbjuder en balanserad kombination av egenskaper som gör dem lämpliga för ett brett spektrum av applikationer. På PTSMAKE rekommenderar vi ofta dessa kvaliteter för produkter som inte kräver extrema prestandaegenskaper.

De viktigaste egenskaperna inkluderar:

- Måttlig slaghållfasthet

- Bra ytfinish

- Hyfsad värmebeständighet

- Kostnadseffektiv prissättning

Vanliga användningsområden för generella kvaliteter är bl.a:

- Höljen för konsumentelektronik

- Inredningskomponenter för bilar

- Delar till hushållsapparater

- Leksaker och fritidsprodukter

ABS-kvaliteter med hög slagtålighet

Betyg med hög genomslagskraft innehåller en högre andel butadiengummi3 innehåll, vilket avsevärt förbättrar slagtåligheten. Dessa kvaliteter är viktiga vid tillverkning av delar som måste tåla upprepade stötar eller tuffa förhållanden.

Prestandaegenskaper

- Överlägsen slaghållfasthet

- Förbättrad seghet

- Bra prestanda vid låga temperaturer

- Något lägre värmebeständighet

Typiska tillämpningar

- Skyddsutrustning

- Verktygshöljen

- Exteriöra delar till fordon

- Industriella kapslingar

Värmebeständiga ABS-kvaliteter

För applikationer som kräver bättre termisk stabilitet erbjuder värmebeständiga ABS-kvaliteter förbättrad prestanda vid förhöjda temperaturer.

| Fastighet | Standardvärde | Förbättrat värde |

|---|---|---|

| Värme Avböjningstemperatur | 85°C | Upp till 110°C |

| Vicat mjukningspunkt | 100°C | Upp till 120°C |

| Kontinuerlig driftstemperatur | 75°C | Upp till 95°C |

Flamskyddade ABS-kvaliteter

Säkerhetsföreskrifter kräver ofta material med specifika flamskyddande egenskaper. Dessa specialkvaliteter innehåller flamskyddande tillsatser samtidigt som de bibehåller de grundläggande ABS-egenskaperna.

Viktiga funktioner

- UL94 V-0, V-1 eller V-2 klassning

- Minimalt rökutsläpp

- Självsläckande egenskaper

- Bibehållna mekaniska egenskaper

ABS av pläterad kvalitet

Dessa specialkvaliteter är speciellt framtagna för applikationer som kräver metallplätering. Jag har sett anmärkningsvärda resultat med dessa kvaliteter när det gäller att skapa avancerade dekorativa delar.

Kritiska egenskaper

- Förbättrad ytkvalitet

- Utmärkt platåbarhet

- God vidhäftning till metallskikt

- Konsekvent prestanda

ABS av medicinsk kvalitet

Medicinska applikationer kräver specifika kvaliteter som uppfyller stränga regulatoriska krav. Dessa kvaliteter erbjuder:

- Biokompatibilitet

- FDA-överensstämmelse

- USP klass VI-certifiering

- Steriliseringsbeständighet

Transparenta ABS-kvaliteter

Även om de inte är lika transparenta som PC eller PMMA, ger dessa kvaliteter förbättrad klarhet jämfört med standard-ABS:

Tillämpningar inkluderar

- Ljusledare

- Visa fönster

- Dekorativa element

- Halvgenomskinliga skydd

Färgspecifika klassificeringar

Olika krav på färgbarhet kräver specifika ABS-kvaliteter:

| Färgtyp | Egenskaper | Vanliga tillämpningar |

|---|---|---|

| Naturligt | Utmärkt färgbarhet | Specialfärgade delar |

| Förfärgad | Konsekvent färg | Massproduktion |

| Vit | Hög ljusstyrka | Höljen till apparater |

| Svart | UV-beständig | Tillämpningar utomhus |

Återvunna ABS-kvaliteter

I takt med att hållbarhet blir allt viktigare ökar populariteten för återvunna ABS-kvaliteter. På PTSMAKE erbjuder vi flera alternativ:

- Postindustriellt återvunna kvaliteter

- Post-consumer återvunna kvaliteter

- Blandningsklasser (jungfrulig + återvunnen)

Urvalskriterier för ABS-klasser

När jag hjälper kunder att välja rätt ABS-kvalitet tar jag hänsyn till flera faktorer:

Krav för ansökan

- Driftstemperatur

- Behov av slagtålighet

- Kemisk exponering

- UV-exponering

Villkor för bearbetning

- Formkonstruktion

- Krav på cykeltid

- Utrustningens kapacitet

- Produktionsvolym

Ekonomiska överväganden

- Materialkostnad

- Effektiv bearbetning

- Kvalitetskrav för delar

- Produktionsskala

Lagstadgade krav

- Branschstandarder

- Miljöbestämmelser

- Säkerhetscertifieringar

- Regional efterlevnad

Överväganden om kvalitetskontroll

Varje ABS-kvalitet kräver särskilda åtgärder för kvalitetskontroll:

Testparametrar

- Index för smältflöde

- Slaghållfasthet

- Temperatur för värmeavböjning

- Färgkonsistens

- Ytans kvalitet

Processtyrning

- Parametrar för torkning

- Temperaturprofiler

- Insprutningstryck

- Tid för kylning

- Borttagning av delar

Genom min erfarenhet på PTSMAKE har jag insett att det är avgörande för framgångsrika formsprutningsprojekt att förstå de olika kvaliteterna och deras användningsområden. När du arbetar med oss hjälper vårt team av experter dig att välja den optimala ABS-kvaliteten för din specifika applikation, vilket säkerställer både prestanda och kostnadseffektivitet.

Vid vilken temperatur formas ABS-plast vid?

Varje dag stöter jag på tillverkare som kämpar med ABS-formningstemperaturer. Antingen får de skeva detaljer på grund av felaktiga temperaturer eller så får de problem med materialnedbrytning. Dessa temperaturrelaterade problem innebär inte bara slöseri med värdefullt material utan leder också till kostsamma produktionsförseningar.

För bästa resultat formas ABS-plast normalt i ett temperaturintervall på 227-260°C (440-500°F). Den specifika temperaturen inom detta intervall beror på ABS-kvaliteten, detaljens geometri och gjutförhållandena. Att upprätthålla korrekta smält- och formningstemperaturer är avgörande för att uppnå högkvalitativa delar.

Förstå temperaturparametrar för ABS-gjutning

Zoner för smälttemperatur

Framgången med ABS-formsprutning beror starkt på att upprätthålla korrekta temperaturer över olika zoner. På PTSMAKE har vi utvecklat ett omfattande tillvägagångssätt för temperaturkontroll som säkerställer konsekvent delkvalitet. Den termisk nedbrytning4 av ABS kan uppstå om temperaturen överstiger rekommenderade gränser.

Här är en detaljerad uppdelning av typiska temperaturzoner:

| Zon | Temperaturområde (°F) | Temperaturområde (°C) | Syfte |

|---|---|---|---|

| Matningszon | 380-420 | 193-216 | Förberedelse av material |

| Kompressionszon | 420-460 | 216-238 | Smältning av material |

| Mätningszon | 440-500 | 227-260 | Slutlig homogenisering av smältan |

Temperaturreglering av gjutformar

Formtemperaturen spelar en avgörande roll för detaljkvaliteten och cykeltiden. Baserat på min erfarenhet av att arbeta med olika ABS-kvaliteter rekommenderar jag följande formtemperaturintervall:

| Typ av del | Formtemperatur (°F) | Formtemperatur (°C) |

|---|---|---|

| Tunnväggiga delar | 150-170 | 66-77 |

| Standarddelar | 170-190 | 77-88 |

| Delar med tjocka väggar | 190-210 | 88-99 |

Kritiska faktorer som påverkar gjutningstemperaturen

Överväganden om materialkvalitet

Olika ABS-kvaliteter kräver specifika temperaturinställningar:

- Högslagfasta kvaliteter: Kräver i allmänhet lägre temperaturer

- Värmebeständiga kvaliteter: Kräver högre bearbetningstemperaturer

- Flamskyddade kvaliteter: Kräver exakt temperaturkontroll

Del Design Påverkan

Detaljgeometrin har stor betydelse för den optimala gjutningstemperaturen:

- Variationer i väggtjocklek

- Förekomst av komplexa funktioner

- Krav på flödeslängd

- Specifikationer för ytfinish

Temperaturrelaterade defekter och lösningar

Vanliga frågor

Korta skott

- Orsak: För låg smälttemperatur

- Lösning: Öka temperaturen med steg om 10°F

Brinnande

- Orsak: För hög smälttemperatur

- Lösning: Sänk temperaturen gradvis samtidigt som du övervakar detaljkvaliteten

Ytdefekter

- Orsak till felet: Felaktig gjutformstemperatur

- Lösning: Justera formtemperaturen baserat på ytans krav

Åtgärder för kvalitetskontroll

För att upprätthålla en jämn kvalitet på delarna implementerar vi på PTSMAKE:

- Temperaturövervakning i realtid

- Regelbunden kalibrering av temperaturgivare

- Dokumentation av optimala parametrar

- Kvalitetskontroller med angivna intervall

Avancerade strategier för temperaturkontroll

Processoptimering

För att uppnå optimala resultat:

- Börja med temperaturer som rekommenderas av tillverkaren

- Gör små, stegvisa justeringar

- Dokumentera alla förändringar och resultat

- Övervaka detaljkvaliteten efter varje justering

Överväganden om energieffektivitet

Rätt temperaturkontroll påverkar också energiförbrukningen:

- Isolera tunn- och varmkanalsystem

- Använd effektiva värmeelement

- Implementera system för energiåtervinning

- Optimera cykeltiderna

Särskilda tillämpningar och överväganden

Högpresterande delar

För krävande applikationer:

- Använd exakta temperaturkontrollsystem

- Implementera adaptiv processtyrning

- Övervaka materialets uppehållstid

- Validera detaljkvaliteten med förbättrad testning

Tillämpningar med flera material

Vid gjutning av ABS med andra material:

- Tänk på kompatibilitet mellan bearbetningstemperaturer

- Använd lämpliga temperaturövergångar

- Övervaka kvaliteten på materialgränssnittet

- Implementera korrekta rensningsprocedurer

Genom noggrann temperaturkontroll och övervakning uppnår vi konsekvent högkvalitativa ABS-detaljer. Nyckeln är att förstå förhållandet mellan materialegenskaper, bearbetningsförhållanden och detaljkrav. På PTSMAKE har vi förfinat dessa processer för att leverera exceptionella resultat till våra kunder, oavsett om de behöver prototypdelar eller högvolymproduktionskörningar.

Hur optimerar man detaljdesignen för formsprutning av ABS?

Att designa detaljer för formsprutning av ABS kan vara en utmaning. Många ingenjörer kämpar med problem som skevhet, sjunkmärken och ojämn väggtjocklek, vilket leder till kasserade delar och kostsamma produktionsförseningar.

Nyckeln till att optimera formsprutningskonstruktionen för ABS ligger i att följa viktiga riktlinjer: bibehålla enhetlig väggtjocklek, införliva korrekta dragvinklar, utforma lämpliga ribbstrukturer och placera grindarna strategiskt. Dessa element säkerställer detaljens kvalitet och tillverkningsbarhet.

Förstå kraven på väggtjocklek

En av de mest kritiska aspekterna vid konstruktion av ABS-detaljer är väggtjockleken. Den reologiskt beteende5 av ABS under gjutningsprocessen kräver att väggdimensionerna beaktas noga. Jag rekommenderar att du följer dessa riktlinjer:

Rekommenderad väggtjocklek

| Storlek på del | Minsta tjocklek | Maximal tjocklek | Optimal tjocklek |

|---|---|---|---|

| Små delar (<4 tum) | 1,0 mm | 3,0 mm | 2,0 mm |

| Medelstora delar (4-8 tum) | 1,2 mm | 3,5 mm | 2,5 mm |

| Stora delar (>8 tum) | 1,5 mm | 4,0 mm | 3,0 mm |

Övergångar mellan väggtjocklekar

När du utformar övergångar mellan olika väggtjocklekar ska du bibehålla en gradvis förändring med ett förhållande på 3:1 eller mindre. På PTSMAKE har vi upptäckt att plötsliga förändringar ofta leder till spänningskoncentrationer och potentiella fel på delar.

Utkast Angle Implementering

Dragvinklarna är viktiga för att det ska vara lätt att skjuta ut detaljen. Baserat på min erfarenhet av att arbeta med olika ABS-delar föreslår jag:

- Minsta dragvinkel: 1° för texturerade ytor

- Rekommenderad dragvinkel: 2-3° för släta ytor

- Optimal dragvinkel: 3-5° för djupa ribbor och bossor

Optimering av ribbdesign

Ribborna ger strukturellt stöd samtidigt som materialanvändningen minimeras. Följ dessa riktlinjer:

Ribba Mått

- Tjocklek: 50-75% av intilliggande väggtjocklek

- Höjd: Högst 3 gånger basväggens tjocklek

- Avstånd mellan ribborna: Minst 2 gånger väggtjockleken

Strategi för gateplacering

Grindarnas placering har stor betydelse för detaljens kvalitet. Tänk på dessa faktorer:

Kritiska överväganden om grindar

Flödeslängd

- Maximal flödeslängd för ABS: 150-200 mm

- Flera grindar för större delar

Typer av grindar

- Stiftgrindar: Små delar, exakt styrning

- Fläktportar: Breda delar, jämnt flöde

- Ubåtsgrindar: Automatisk nedgradering

Hörn- och kantdesign

Korrekt hörndesign förhindrar spänningskoncentration och säkerställer jämn fyllning:

Invändiga hörn

- Minsta radie: 0,5 gånger väggtjockleken

- Rekommenderad radie: 1,0-1,5 gånger väggtjockleken

Utvändiga hörn

- Minsta radie: 0,3 gånger väggtjockleken

- Rekommenderad radie: 0,75 gånger väggtjockleken

Krav på Boss-design

I mitt arbete på PTSMAKE har jag funnit att dessa riktlinjer för chefsdesign är avgörande:

Yttre diameter

- Maximalt: 2 gånger innerdiametern

- Minsta väggtjocklek: 60% på intilliggande väggar

Stödstruktur

- Använd kilar för höga chefer

- Maximal höjd: 3 gånger ytterdiametern

Överväganden om gångjärn för bostäder

Vid konstruktion av levande gångjärn för ABS-delar:

Krav på tjocklek

- Sektion för gångjärn: 0,3-0,5 mm

- Övergångszoner: Gradvis avsmalning över 2-3 mm

Flexradie

- Minimum: 1,5 gånger materialtjockleken

- Optimal: 2,0-2,5 gånger materialtjockleken

Optimering av materialflöden

Korrekt materialflöde säkerställer detaljkvaliteten:

Design av flödesvägar

- Balanserade flödesvägar till alla sektioner

- Undvik döda punkter och luftfällor

Krav på ventilationsöppningar

- Ventilationsdjup: 0,02-0,03 mm

- Plats: Slutet av flödesvägar och mötesplatser

Strukturella stödelement

För att bibehålla delintegriteten:

Alternativ för förstärkning

- Strategisk placering av revbenen

- Utborrningssektioner för stora plana ytor

- Honeycomb-strukturer för lättviktsstyrka

Lastbärande egenskaper

- Fördela lasterna över flera punkter

- Inkorporera stödstrukturer nära områden med hög belastning

Jag har implementerat dessa designprinciper i många projekt på PTSMAKE och har konsekvent uppnått utmärkta resultat. Kom ihåg att framgångsrik formsprutning av ABS börjar med en genomtänkt design som tar hänsyn till dessa element. Nyckeln är att balansera teoretiska designprinciper med praktiska tillverkningsbegränsningar.

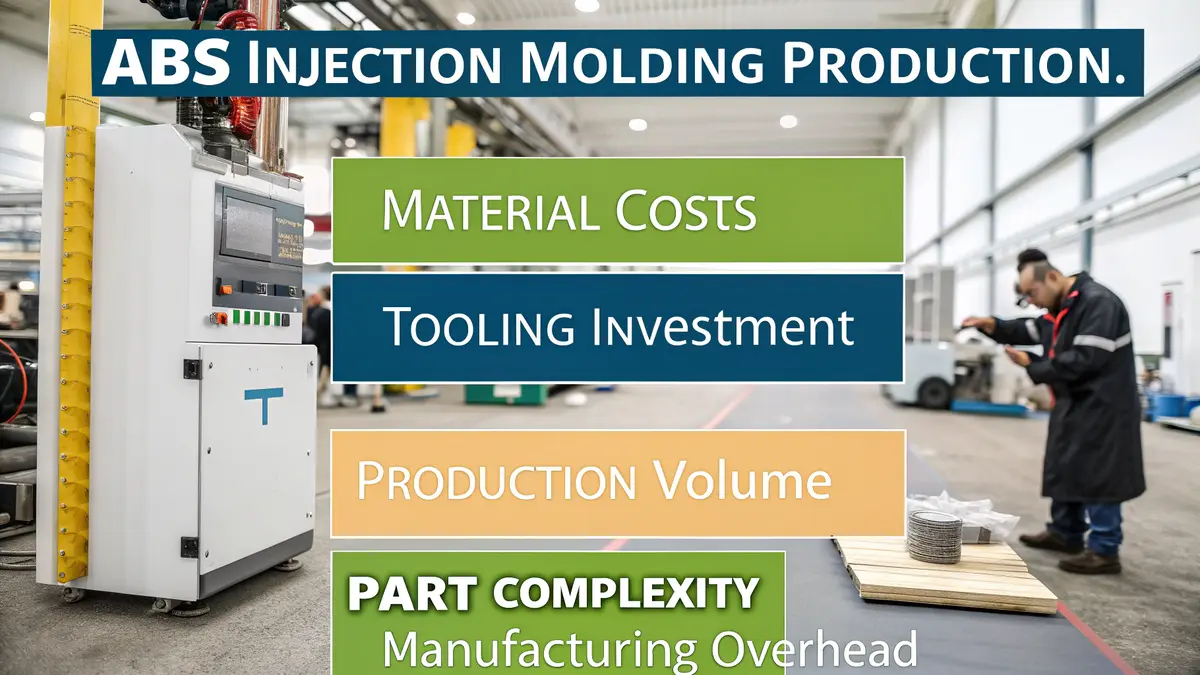

Vilka är kostnadsfaktorerna vid produktion av ABS-injektionsgjutning?

Många tillverkare kämpar med oförutsägbara kostnader i projekt för formsprutning av ABS. Jag har sett kunder som drabbats av budgetöverskridanden och oväntade utgifter, vilket lett till projektförseningar och ansträngda relationer med deras leverantörer.

Kostnaden för ABS-formsprutningsproduktion påverkas av materialval, verktygskostnader, produktionsvolym, delkomplexitet och tillverkningsomkostnader. Varje faktor bidrar på olika sätt till den slutliga kostnaden, vilket kräver noggrant övervägande under projektplaneringen.

Materialkostnader och urvalspåverkan

Prissättning av råvaror

Kostnaden för ABS-harts har en betydande inverkan på de totala produktionskostnaderna. På PTSMAKE följer vi noggrant marknadspriserna och upprätthåller relationer med pålitliga leverantörer för att säkerställa konkurrenskraftiga materialkostnader för våra kunder. Den materialkvalitet6 urvalet påverkar både slutproduktens kvalitet och produktionskostnaderna.

Överväganden om materialavfall

Vi implementerar effektiva materialhanteringssystem för att minimera avfallet. Detta inkluderar:

- Optimering av löparsystem

- Korrekt lagring av material

- Hantering av Regrind-användning

- Förfaranden för kvalitetskontroll

Investeringsanalys för verktyg

Initiala kostnader för formkonstruktion

Komplexiteten hos din detalj påverkar direkt kostnaderna för formkonstruktion. Viktiga faktorer inkluderar:

| Designelement | Kostnadspåverkan |

|---|---|

| Ytbehandlingar | Medelhög till hög |

| Underskärningar | Hög |

| Sidoåtgärder | Mycket hög |

| Krav på textur | Medium |

Kostnader för underhåll av mögel

Regelbundet underhåll av gjutformar säkerställer jämn kvalitet på detaljerna och förlänger verktygens livslängd. Detta inkluderar:

- Scheman för förebyggande underhåll

- Byte av slitdelar

- Förnyelse av ytbehandling

- Underhåll av kylsystem

Överväganden om produktionsvolym

Installations- och uppstartskostnader

De initiala installationskostnaderna fördelas över den totala produktionsvolymen. Högre volymer resulterar normalt i lägre kostnader per enhet. Dessa kostnader inkluderar:

| Inställningselement | Fast/Variabel |

|---|---|

| Programmering av maskiner | Fast |

| Lastning av material | Variabel |

| Inställning av kvalitet | Fast |

| Testkörningar | Variabel |

Fördelar med skalekonomi

Större produktionsserier erbjuder flera fördelar:

- Minskade materialkostnader per enhet

- Lägre installationskostnader

- Förbättrad produktionseffektivitet

- Bättre förhandlingsstyrka

Faktorer för delkomplexitet

Designfunktioner Påverkan

Komplexa detaljkonstruktioner kräver mer sofistikerade verktyg och längre cykeltider. Viktiga överväganden inkluderar:

- Variationer i väggtjocklek

- Interna funktioner

- Krav på ytfinish

- Krav på montering

Krav på kvalitetskontroll

Mer komplexa delar kräver ofta ytterligare kvalitetskontroller, vilket ökar de totala kostnaderna:

- Dimensionella inspektioner

- Materialprovning

- Visuella inspektioner

- Funktionell testning

Omkostnader för tillverkning

Kostnader för arbetskraft

Arbetskostnaderna varierar beroende på:

| Typ av arbete | Kostnadsfaktor |

|---|---|

| Maskinoperationer | Medium |

| Kvalitetskontroll | Hög |

| Materialhantering | Låg |

| Förpackning | Låg |

Kostnader för utrustning och lokaler

Rörelsekostnaderna inkluderar:

- Avskrivning av maskiner

- Underhåll av anläggningar

- Kostnader för el och vatten

- Försäkringskostnader

Strategier för produktionsoptimering

Minskning av cykeltid

På PTSMAKE fokuserar vi på att optimera cykeltiderna genom:

- Avancerad design av kylsystemet

- Optimering av processparametrar

- Implementering av automatisering

- Regelbundna underhållsscheman

Kvalitetsstyrning

Effektiv kvalitetskontroll minskar kostsamma defekter:

- Övervakning under pågående process

- Statistisk processtyrning

- Regelbunden utbildning av operatörer

- Dokumentationssystem

Kostnadsreduktion genom teknik

Avancerad tillverkningsteknik

Vi använder modern teknik för att minska kostnaderna:

- Smarta tillverkningssystem

- Automatiserad materialhantering

- Utrustning för processövervakning

- Energieffektiva maskiner

Fördelar med processautomation

Automation hjälper till att minska kostnaderna genom:

- Konsekvent produktkvalitet

- Minskat behov av arbetskraft

- Snabbare produktionscykler

- Lägre materialspill

Överväganden om projektplanering

Hantering av tidslinjer

Effektiv projektplanering hjälper till att kontrollera kostnaderna genom att:

- Realistisk schemaläggning

- Tilldelning av resurser

- Riskhantering

- Kommunikationsplanering

Tilldelning av resurser

Korrekt resurshantering säkerställer en effektiv produktion:

- Utnyttjande av utrustning

- Schemaläggning av arbetskraft

- Materialinventering

- Resurser för kvalitetskontroll

Denna omfattande förståelse för kostnadsfaktorer i ABS-formsprutningsproduktion möjliggör bättre projektplanering och kostnadskontroll. På PTSMAKE arbetar vi nära våra kunder för att optimera varje faktor och säkerställa kostnadseffektiv produktion samtidigt som vi upprätthåller höga kvalitetsstandarder. Vår erfarenhet av att hantera olika projektstorlekar och komplexitet gör att vi kan ge värdefulla insikter och lösningar för att hantera produktionskostnaderna effektivt.

Hur jämför ABS-injektionsgjutning med PC- eller PP-gjutning?

Tillverkare har ofta svårt att välja mellan ABS, PC och PP för sina formsprutningsprojekt. Fel materialval kan leda till produktfel, ökade kostnader och produktionsförseningar. Dessa utmaningar blir ännu mer kritiska när det handlar om beställningar av stora volymer eller komplexa detaljkonstruktioner.

Formsprutning av ABS erbjuder en balanserad kombination av styrka, bearbetbarhet och kostnadseffektivitet jämfört med formsprutning av PC och PP. Medan PC utmärker sig genom slagtålighet och optisk klarhet, och PP ger kemisk resistens och flexibilitet, ger ABS goda mekaniska egenskaper med enklare bearbetningsförhållanden.

Materialegenskaper och bearbetningskarakteristik

När vi jämför dessa material måste vi ta hänsyn till flera viktiga aspekter. På PTSMAKE arbetar vi regelbundet med alla tre materialen, och vart och ett har sina unika kristallisationsbeteende7 som påverkar bearbetningsförhållanden och slutliga delegenskaper.

Krav på bearbetningstemperatur

Kraven på bearbetningstemperatur varierar avsevärt mellan dessa material:

| Material | Smälttemperatur (°C) | Formtemperatur (°C) | Torkningstemperatur (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Inte nödvändigt |

Jämförelse av mekaniska egenskaper

De mekaniska egenskaperna hos dessa material skiljer sig avsevärt:

| Fastighet | ABS | PC | PP |

|---|---|---|---|

| Draghållfasthet (MPa) | 40-50 | 55-75 | 30-40 |

| Slaghållfasthet (J/m) | 200-400 | 600-850 | 20-100 |

| Värme Avböjning (°C) | 90-105 | 130-140 | 50-65 |

Kostnadsöverväganden och produktionseffektivitet

Jag har märkt att materialkostnaderna spelar en avgörande roll i projektplaneringen. ABS erbjuder vanligtvis en prispunkt i mellanklassen:

- ABS: $2,5-3,5/kg

- PC: $3,5-5,0/kg

- PP: $1,5-2,5/kg

Faktorer för bearbetningseffektivitet

Varje material innebär olika utmaningar vid bearbetningen:

Cykeltid

- ABS: Måttliga cykeltider (20-30 sekunder)

- PC: Längre cykeltider (30-40 sekunder)

- PP: Kortare cykeltider (15-25 sekunder)

Energiförbrukning

- ABS: Måttlig energianvändning

- PC: Högre energibehov på grund av högre bearbetningstemperaturer

- PP: Lägre energiförbrukning

Applikationsspecifika överväganden

Konsumentelektronik

ABS dominerar denna sektor på grund av:

- Utmärkt ytfinish

- God dimensionsstabilitet

- Kostnadseffektiv produktion

Fordonskomponenter

Valet beror på specifika krav:

- ABS: Inredningsdetaljer, komponenter till instrumentbräda

- PC: Strålkastarhus, transparenta komponenter

- PP: Stötfångare, vätskebehållare

Miljöpåverkan och hållbarhet

Miljöaspekterna för dessa material skiljer sig avsevärt åt:

Återvinningsbarhet

- ABS: God återvinningsbarhet, bibehåller egenskaper

- PC: Återvinningsbar men med viss försämring av egenskaperna

- PP: Utmärkt återvinningsbarhet

Energifotavtryck

- ABS: Måttligt energifotavtryck

- PC: Högre energifotavtryck

- PP: Lägre energifotavtryck

Krav på kvalitetskontroll och testning

Kvalitetskontrollförfarandena varierar för varje material:

Vanliga kvalitetsproblem

ABS

- Warpage-kontroll

- Enhetlig ytfinish

- Färgmatchning

PC

- Fuktkänslighet

- Spänningssprickor

- Förebyggande av gulfärgning

PP

- Kontroll av krympning

- Svetslinjens hållfasthet

- Skydd mot flödesmarkering

På PTSMAKE upprätthåller vi strikta kvalitetskontrollprotokoll för alla material och använder avancerad testutrustning och procedurer för att säkerställa en jämn delkvalitet.

Designöverväganden för olika material

Varje material kräver särskilda konstruktionsöverväganden:

Riktlinjer för väggtjocklek

| Material | Rekommenderad väggtjocklek (mm) | Maximal väggtjocklek (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Krav på dragvinkel

- ABS: 1-2 grader

- PC: 1-3 grader

- PP: 0,5-1,5 grader

Praktiska tips för materialval

När jag hjälper kunder att välja mellan dessa material tar jag hänsyn till:

Krav på slutanvändare

- Temperaturexponering

- Behov av kemisk beständighet

- Krav på mekanisk belastning

Produktionsvolym

- Förväntningar på verktygens livslängd

- Krav på cykeltid

- Kostnadsbegränsningar

Estetiska krav

- Behov av ytfinish

- Krav på färg

- Behov av insyn

Valet mellan formsprutning i ABS, PC och PP beror i slutändan på en avvägning mellan dessa olika faktorer. ABS är ett bra mellanting för många applikationer, men specifika krav kan göra PC eller PP mer lämpligt för vissa projekt.

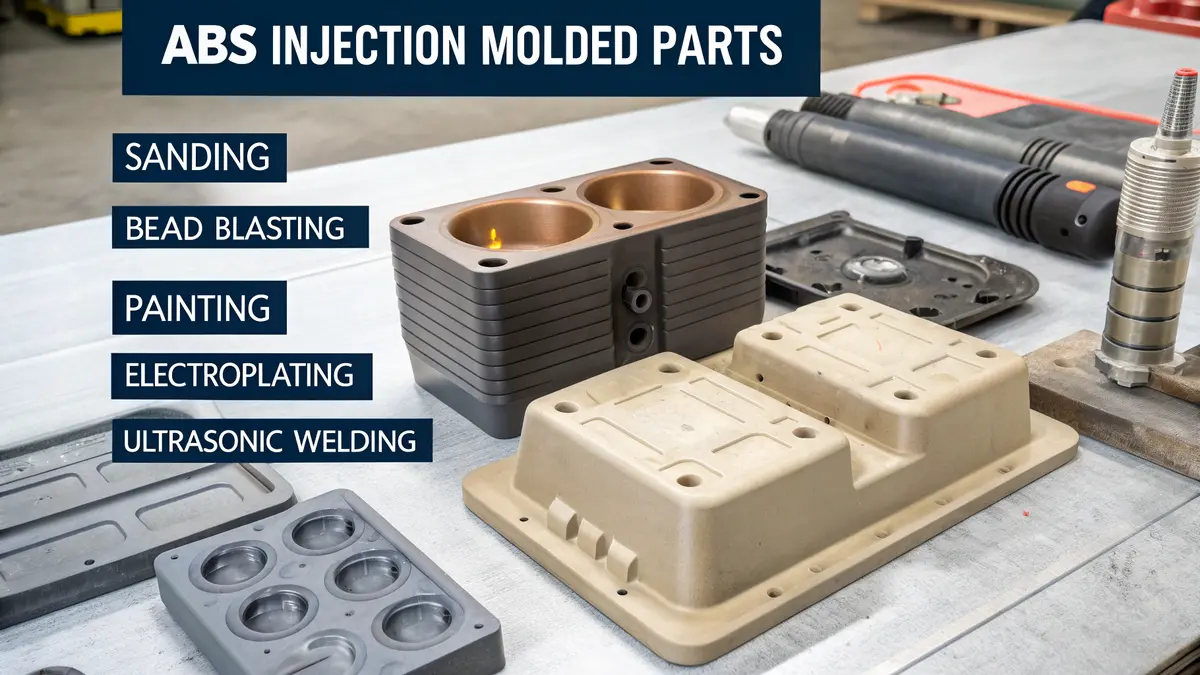

Vilka alternativ för efterbearbetning finns för ABS-gjutna delar?

Många tillverkare kämpar med det råa utseendet på sina ABS-gjutna delar direkt från formen. Ytfinishen visar ofta synliga grindmärken, skiljelinjer och en inkonsekvent textur som inte uppfyller deras produktkrav. Detta kan ha en betydande inverkan på produktens estetik och marknadsacceptans.

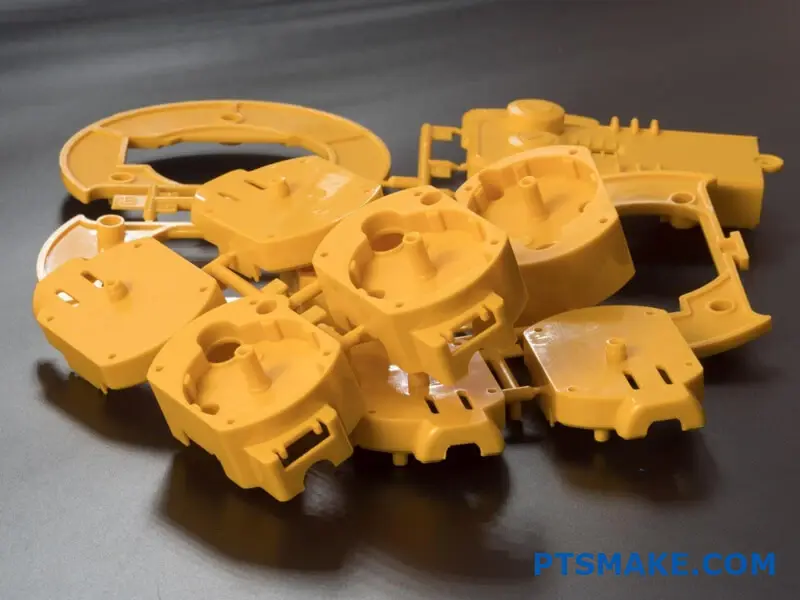

Efterbearbetning av ABS-gjutna delar erbjuder olika lösningar, inklusive ytbehandling, målning, plätering och montering. Dessa tekniker kan förbättra både utseendet och funktionaliteten hos gjutna komponenter, vilket gör dem lämpliga för sina avsedda applikationer.

Förståelse för ytbehandlingstekniker

Innan du applicerar några ytbehandlingar är korrekt ytförberedelse avgörande. Hur väl en efterbehandlingsmetod lyckas beror till stor del på hur väl ytan är förberedd. På PTSMAKE använder vi oss av flera olika tekniker för ytbehandling:

Mekanisk ytbehandling

- Slipning och polering

- Pärlblästring

- Tumlande

- Vibrerande efterbehandling

Dessa metoder hjälper till att avlägsna skiljelinjer och spår av grindar och skapar en enhetlig ytstruktur. Valet beror på detaljens geometri och de slutliga kraven.

Alternativ för dekorativ ytbehandling

När det gäller att förbättra det visuella intrycket av ABS-delar finns det flera anisotropisk ytbehandling8 tekniker är tillgängliga:

System för målning

Målningsprocessen omfattar vanligtvis:

| Steg | Syfte | Vanliga metoder |

|---|---|---|

| Rengöring | Avlägsna föroreningar | Avtorkning med lösningsmedel, ultraljudsrengöring |

| Priming | Förbättra vidhäftningen av färg | Spray primer, vidhäftningsförbättrare |

| Baslack | Applicering av huvudfärg | Spraymålning, doppning |

| Topplack | Skydd och glans | Klarlackad, UV-beständig yta |

Metallisk efterbehandling

Förkromning och andra metalliska ytbehandlingar kan ge ABS-delar ett premiumutseende:

- Kemisk etsning

- Elektrolös plätering

- Elektroplätering

- PVD-beläggning

Funktionell efterbearbetning

Utöver det estetiska förbättrar vissa efterbearbetningsoperationer detaljens funktionalitet:

Värmebehandling

Värmebehandling kan:

- Avlasta inre spänningar

- Förbättra dimensionell stabilitet

- Förbättra mekaniska egenskaper

Monteringsverksamhet

Många ABS-delar kräver ytterligare operationer:

| Typ av operation | Syfte | Vanliga tillämpningar |

|---|---|---|

| Ultraljudssvetsning | Sammanfoga komponenter | Elektroniska kapslingar |

| Svetsning av varm plåt | Skapa starka band | Reservdelar till fordon |

| Självhäftande limning | Komplexa sammansättningar | Konsumentprodukter |

| Mekanisk infästning | Löstagbara leder | Brukbara föremål |

Alternativ för ytstrukturering

Ytstrukturering kan dramatiskt förändra utseendet och känslan hos ABS-delar:

Kemisk texturering

- Syraetsning

- Kemisk mattning

- Selektiv ytmodifiering

Fysisk texturering

- Lasertexturering

- Media sprängning

- Mönsteröverföring

Överväganden om kvalitetskontroll

På PTSMAKE genomför vi strikta kvalitetskontrollåtgärder för efterbearbetade delar:

Visuell inspektion

- Enhetlig ytfinish

- Färgkonsistens

- Identifiering av defekter

Fysiska tester

- Adhesionstest för ytbeläggningar

- Slagtålighet

- Testning av miljöexponering

Miljö- och säkerhetsaspekter

Efterbehandlingsoperationer måste överväga:

Miljöpåverkan

- VOC-utsläpp från målning

- Krav på avfallshantering

- Möjligheter till materialåtervinning

Säkerhetsåtgärder

- Personlig skyddsutrustning

- Krav på ventilation

- Procedurer för kemikaliehantering

Överväganden om kostnader

Olika efterbehandlingsalternativ varierar avsevärt i kostnad:

| Typ av process | Relativ kostnad | Produktionsvolym Lämplighet |

|---|---|---|

| Grundläggande efterbehandling | Låg | Alla volymer |

| Målning | Medium | Medelhöga till höga volymer |

| Plätering | Hög | Höga volymer |

| Texturering | Medelhög-Hög | Medelhöga till höga volymer |

Branschspecifika applikationer

Kraven på efterbearbetning varierar beroende på bransch:

Fordon

- Högblanka ytbehandlingar

- Reptålighet

- UV-stabilitet

Konsumentelektronik

- Ytbeläggningar med mjuk beröring

- EMI-skärmning

- Estetisk konsekvens

Medicintekniska produkter

- Biokompatibilitet

- Steriliseringskompatibilitet

- Kemisk beständighet

Genom denna omfattande utforskning av efterbehandlingsalternativ för ABS-gjutna delar har jag täckt de viktigaste teknikerna och övervägandena. På PTSMAKE arbetar vi nära våra kunder för att bestämma de lämpligaste efterbehandlingsmetoderna baserat på deras specifika krav, vilket hjälper dem att uppnå både funktionella och estetiska mål på ett effektivt och kostnadseffektivt sätt.

Hur förhindrar man skevhet i formsprutade ABS-komponenter?

Skevhet i formsprutade ABS-detaljer är en ständig utmaning som kan förvandla en perfekt design till en kostsam mardröm. Jag har sett otaliga tillverkare kämpa med skeva komponenter, vilket leder till höga skrotningsnivåer, produktionsförseningar och frustrerade kunder som kräver perfektion i sina delar.

För att förhindra skevhet i formsprutade ABS-komponenter bör man fokusera på att optimera formkonstruktionen, bibehålla en jämn väggtjocklek, kontrollera kylhastigheten och ställa in rätt bearbetningsparametrar. Dessa faktorer, i kombination med noggrant materialval och hantering, minskar problemen med skevhet avsevärt.

Förstå de bakomliggande orsakerna till skevhet

När det gäller att förhindra skevhet i ABS-komponenter är det viktigt att förstå de grundläggande orsakerna. Den främsta orsaken till skevhet är ojämn kylning, vilket skapar inre spänningar i den gjutna delen. Detta inträffar på grund av volymetrisk krympning9 som sker när materialet svalnar och stelnar.

Viktiga faktorer som bidrar till skevhet:

Designrelaterade faktorer

- Inkonsekvent väggtjocklek

- Skarpa hörn och övergångar

- Felaktig utformning av revben

- Brist på utkast till vinklar

Processrelaterade faktorer

- Felaktig smälttemperatur

- Olämpligt insprutningstryck

- Felaktig kylningstid

- Ojämn layout på kylkanalen

Implementering av designlösningar

På PTSMAKE har vi utvecklat omfattande strategier för att bekämpa problem med skevhet. Här är de beprövade designlösningar som vi implementerar:

Optimal design av väggtjocklek

Nyckeln är att bibehålla en jämn väggtjocklek genom hela detaljen. Här är en praktisk guide:

| Väggtjocklek Intervall (mm) | Tillämpningstyp | Risknivå |

|---|---|---|

| 1.0 - 2.0 | Små komponenter | Låg |

| 2.0 - 3.0 | Medelstora delar | Medium |

| 3.0 - 4.0 | Stora komponenter | Hög |

Överväganden om dragvinkel

Korrekta dragvinklar är avgörande för enkel borttagning av delar och minskad påfrestning:

| Komponentstorlek | Rekommenderad dragvinkel | Fördelar |

|---|---|---|

| Liten (< 50 mm) | 0.5° - 1° | Minimal ejektionskraft |

| Medium (50-150 mm) | 1° - 2° | Minskad risk för skevhet |

| Stor (> 150 mm) | 2° - 3° | Optimal utlösning |

Tekniker för processoptimering

Temperaturreglering

Att hålla rätt temperatur under hela gjutcykeln är avgörande:

Temperaturområde för smältning

- ABS optimalt intervall: 220-260°C

- Övervakning med hjälp av termiska sensorer

- Justera baserat på detaljens tjocklek

Temperaturreglering av gjutformar

- Håll 60-80°C för ABS

- Använd effektiva kylkanaler

- Implementera system för temperaturövervakning

Injektionsparametrar

Korrekta insprutningsparametrar påverkar skevheten avsevärt:

| Parameter | Rekommenderat intervall | Påverkan på skevhet |

|---|---|---|

| Insprutningshastighet | 50-100 mm/s | Måttlig |

| Håll tryck | 40-60% av insprutningstryck | Hög |

| Tid för kylning | 20-40 sekunder | Kritisk |

Materialhantering och förvaring

Korrekt förberedelse av material

Krav på torkning

- Temperatur: 80-85°C

- Tid: 2-4 timmar

- Fukthalt: < 0,1%

Förvaringsförhållanden

- Temperatur: 20-25°C

- Luftfuktighet: < 50%

- Skyddad från direkt solljus

Avancerade lösningar och teknologier

Smart design av kylsystem

På PTSMAKE använder vi avancerad design av kylkanaler:

Konform kylning

- Följer delens kontur

- Minskar cykeltiden med 20-30%

- Förbättrar detaljkvaliteten

Balanserad kylning

- Flera kylzoner

- Övervakning av temperatur

- Adaptiva styrsystem

Åtgärder för kvalitetskontroll

Övervakning av pågående processer

- Avkänning av skevhet i realtid

- Automatiserad parameterjustering

- Dokumentation av kvalitet

Inspektion efter processens slut

- Dimensionell verifiering

- Spänningsanalys

- Mätning av skevhet

Felsökning av vanliga problem

När det uppstår skevheter följer jag denna systematiska metod:

Analysfas

- Dokumentera skevhetsmönstret

- Mät avvikelsen

- Granska processparametrar

Korrigerande åtgärder

- Justera kyltiden

- Modifiera hålltrycket

- Finjustera temperaturen i gjutformen

Kostnadseffektiva lösningar

För att minimera skevhet och samtidigt bibehålla kostnadseffektiviteten:

Optimering av design

- Simulera före verktygstillverkning

- Optimera materialanvändningen

- Minska cykeltiden

Processeffektivitet

- Implementera automatiska kontroller

- Upprätthålla förebyggande underhåll

- Utbilda operatörerna på rätt sätt

Genom dessa omfattande åtgärder uppnår vi på PTSMAKE konsekvent högkvalitativa formsprutade ABS-komponenter med minimal skevhet. Vårt arbetssätt kombinerar teknisk expertis med praktisk erfarenhet för att leverera tillförlitliga lösningar för våra kunders mest utmanande projekt.

Vilka branscher har störst nytta av formsprutning av ABS?

I dagens tillverkningslandskap kämpar många branscher med att hitta det perfekta materialet för sina produkter. De ställs inför utmaningar när det gäller hållbarhet, kostnadseffektivitet och uppfyllande av strikta kvalitetsstandarder. Komplexiteten i materialvalet leder ofta till kostsamma misstag och produktionsförseningar.

Formsprutning av ABS framstår som en mångsidig tillverkningslösning som gynnar industrier från fordons- till konsumentelektronik. Dess kombination av styrka, värmebeständighet och kostnadseffektivitet gör den särskilt värdefull för tillverkare som söker pålitliga plastkomponenter av hög kvalitet.

Tillämpningar inom fordonsindustrin

Fordonssektorn är en av de största användarna av formsprutning med ABS. Jag har sett hur denna teknik revolutionerar fordonstillverkningen genom:

Invändiga komponenter

- Instrumentbrädor

- Dörrpaneler och handtag

- Delar till mittkonsol

- Instrumentpanelens hölje

Utvändiga delar

- Spegelhus

- Komponenter till grillen

- Hjulkapslar

- Komponenter till stötfångare

Den termoplastisk elasticitet10 gör ABS särskilt lämpligt för detaljer som måste tåla varierande temperaturer och mekaniska påfrestningar.

Tillverkning av konsumentelektronik

På PTSMAKE tillverkar vi regelbundet ABS-komponenter för konsumentelektronik. Denna bransch drar nytta av:

Höljen för enheter

- Fodral för smartphones

- Skal för bärbara datorer

- Kapslingar för surfplattor

- Kroppar till spelkonsoler

Interna komponenter

- Kabelhanteringssystem

- Höljen för anslutningsdon

- Omkopplingsmekanismer

- Fack för batterier

Medicinteknisk industri

Den medicinska sektorn kräver exceptionella materialegenskaper, vilket ABS levererar:

| Medicinsk applikation | Viktiga fördelar | Vanliga produkter |

|---|---|---|

| Diagnostisk utrustning | Kemisk beständighet | Höljen för testutrustning |

| Kirurgiska verktyg | Steriliseringskapacitet | Instrumenthandtag |

| Artiklar för patientvård | Hållbarhet | Sängkontroller |

| Laboratorieutrustning | Precisionsgjutning | Analys Enhetsfodral |

Vitvarusektorn

Vitvaruindustrin utnyttjar formsprutning av ABS för:

Stora vitvaror

- Kylskåpets komponenter

- Tvättmaskinens paneler

- Diskmaskinens delar

- Höljen till luftkonditioneringsanläggningar

Små apparater

- Höljen till kaffebryggare

- Blender baser

- Delar till dammsugare

- Matberedarens komponenter

Leksakstillverkningsindustrin

Leksaksindustrin drar särskilt stor nytta av ABS-egenskaperna:

Säkerhetsfunktioner

- Slagtålighet för lång livslängd

- Icke-toxisk materialkomposition

- Slät ytfinish

- Färgstabilitet

Fördelar med design

- Förmåga till komplexa former

- Underhåll med snäva toleranser

- Kostnadseffektiv produktion

- Konsekvent kvalitet

Tillverkning av industriell utrustning

I industriella tillämpningar används formsprutning av ABS:

| Tillämpningsområde | Komponenttyper | Viktiga krav |

|---|---|---|

| Säkerhetsutrustning | Skyddande överdrag | Motståndskraft mot stötar |

| Styrsystem | Bostadsenheter | Elektrisk isolering |

| Maskindelar | Manöverpaneler | Dimensionell stabilitet |

| Verktygskomponenter | Ergonomiska handtag | Hållbarhet |

Tillämpningar inom byggbranschen

Byggsektorn använder ABS för:

Inredningsarmaturer

- Plattor för ljusströmbrytare

- Skydd för eluttag

- HVAC-komponenter

- Dörrbeslag

VVS-komponenter

- Rörkopplingar

- Ventilhus

- Dräneringssystem

- Vattenförvaltningens delar

Sport- och fritidsutrustning

Sportvaruindustrin drar nytta av:

Skyddsutrustning

- Hjälmens komponenter

- Skal för skyddsutrustning

- Hölje för säkerhetsutrustning

- Slagtåliga delar

Fritidsartiklar

- Reservdelar till träningsutrustning

- Komponenter för sporttillbehör

- Spelutrustning

- Utrustning för utomhusaktiviteter

På PTSMAKE har vi utvecklat omfattande expertis inom ABS-formsprutning i dessa branscher. Vår avancerade tillverkningskapacitet gör att vi kan uppfylla exakta specifikationer samtidigt som vi bibehåller kostnadseffektiviteten. Vi arbetar nära kunder från olika sektorer för att säkerställa att deras ABS-komponenter uppfyller både industristandarder och specifika applikationskrav.

Mångsidigheten hos formsprutning av ABS fortsätter att utöka sina applikationer inom olika branscher. Från fordonskomponenter till medicintekniska produkter ger denna tillverkningsprocess tillförlitliga lösningar för olika produktionsbehov. Vårt engagemang för kvalitet och precision på PTSMAKE säkerställer att varje bransch får komponenter som uppfyller deras unika specifikationer och prestandakrav.

Hur säkerställer man kvalitetskontroll vid formsprutning av ABS?

Problem med kvalitetskontrollen vid formsprutning av ABS kan leda till kostsamma produktionsförseningar och materialspill. Jag har sett många tillverkare kämpa med ojämn kvalitet på detaljerna, hög kassationsgrad och kundklagomål, vilket skapar betydande operativa problem och ekonomiska påfrestningar.

För att säkerställa kvalitetskontrollen vid formsprutning av ABS bör man införa ett heltäckande system som omfattar materialtester, övervakning av processparametrar och regelbundet underhåll av utrustningen. Detta tillvägagångssätt, i kombination med utbildade operatörer och korrekt dokumentation, bidrar till att upprätthålla en jämn kvalitet på detaljerna under hela produktionen.

Materialval och provning

Grunden för kvalitetskontroll börjar med rätt materialval. När vi arbetar med ABS (Acrylonitrile Butadiene Styrene) ägnar vi särskild uppmärksamhet åt smältflödesindex11 av materialet. På PTSMAKE genomför vi rigorösa tester av inkommande material, inklusive:

Verifiering av materialcertifiering

- Kontroll av materialcertifikat

- Verifiering av materialspecifikationer

- Bekräfta batchnummer och förvaringsförhållanden

Tester före bearbetning

- Analys av fukthalt

- Test av smältflödeshastighet

- Kontroll av färgkonsistens

Kontroll av processparametrar

Att upprätthålla stabila processparametrar är avgörande för en jämn kvalitet. De viktigaste parametrarna som vi övervakar inkluderar:

| Parameter | Acceptabelt intervall | Påverkan på kvalitet |

|---|---|---|

| Smälttemperatur | 220-260°C | Påverkar flöde och ytfinhet |

| Insprutningstryck | 500-1500 bar | Påverkar påfyllning av delar |

| Hålltryck | 40-70% av insprutningstryck | Kontrollerar krympning |

| Formtemperatur | 50-80°C | Påverkar ytans kvalitet |

Protokoll för underhåll av utrustning

Regelbundet underhåll säkerställer maskinens tillförlitlighet och detaljernas kvalitet. Vårt underhållsschema inkluderar:

Dagliga kontroller

- Nivåer för hydraulolja

- Värmesystemets funktionalitet

- Inspektion av skruv- och cylinderslitage

- Rengöring och smörjning av gjutformar

Veckovis underhåll

- Verifiering av kalibrering

- Testning av säkerhetssystem

- Rengöring av filter

- Inspektion av kylsystemet

Metoder för kvalitetsinspektion

Kvalitetsinspektionen bör vara systematisk och omfattande:

Inspektion under pågående process

- Visuell inspektion för att upptäcka defekter

- Dimensionell kontroll

- Övervakning av viktkonsistens

- Utvärdering av ytfinish

Slutlig kvalitetskontroll

- Funktionell testning

- Test av slagtålighet

- Stresstestning i miljön

- Inspektion av batchprovtagning

Dokumentation och spårbarhet

Korrekt dokumentation är avgörande för kvalitetskontrollen:

Obligatorisk dokumentation

- Materialcertifikat

- Registrering av processparametrar

- Resultat av inspektion

- Rapporter om avvikelser

- Register över korrigerande åtgärder

Statistisk processtyrning (SPC)

På PTSMAKE implementerar vi SPC för att övervaka och styra formsprutningsprocessen:

Viktiga SPC-verktyg

- Kontrolldiagram

- Kapacitetsstudier

- Trendanalys

- Utredning av grundorsaker

Utbildning och certifiering av operatörer

Kvalitetskontrollen är i hög grad beroende av skickliga operatörer. Vårt utbildningsprogram omfattar:

Grundläggande utbildning

- Materialhantering

- Drift av maskinen

- Kvalitetskontroll

- Säkerhetsrutiner

Avancerad utbildning

- Felsökning

- Processoptimering

- Användning av kvalitetsverktyg

- Dokumentationssystem

Miljökontroll

Miljöfaktorer har en betydande inverkan på ABS-gjutningens kvalitet:

Kritiska faktorer

- Temperaturreglering (20-25°C)

- Kontroll av luftfuktighet (40-50%)

- Dammfri miljö

- Korrekt lagring av material

Kontinuerlig förbättring

Vi upprätthåller kvaliteten genom ständiga förbättringar:

Förbättringsaktiviteter

- Regelbundna kvalitetsmöten

- Granskning av processoptimering

- Analys av kundfeedback

- Tekniska uppdateringar

Strategier för att förebygga defekter

Förebyggande åtgärder är mer effektiva än korrigeringar:

Viktiga förebyggande metoder

- Möten för designgranskning

- Implementering av process-FMEA

- Förebyggande underhåll

- Regelbunden kalibrering

Vilka är miljöaspekterna för formsprutning av ABS?

De ökande miljöproblemen inom plasttillverkningen har lett till att formsprutning av ABS har hamnat under lupp. Många tillverkare kämpar med att balansera produktionseffektivitet och miljöansvar, och står inför utmaningar som korrekt avfallshantering och minskat koldioxidavtryck. Dessa frågor blir allt viktigare i takt med att miljöbestämmelserna skärps globalt.

Formsprutning av ABS har betydande miljökonsekvenser, från materialval till avfallshantering. De viktigaste faktorerna är energiförbrukning, återvinningsmöjligheter, utsläppskontroll och hållbara produktionsmetoder. Genom att genomföra lämpliga miljöåtgärder kan man minska den ekologiska påverkan och samtidigt bibehålla produktionskvaliteten.

Energiförbrukning och effektivitet

Energianvändningen vid formsprutning av ABS är en avgörande miljöfaktor. På PTSMAKE har vi genomfört flera energibesparande åtgärder som jag anser är viktiga för en hållbar tillverkning:

Temperaturhantering

- Optimering av värmezoner

- Använd rätt isolering

- Upprätthålla effektiva kylsystem

Maskinens effektivitet

Formsprutningsmaskinernas effektivitet har en betydande inverkan på energiförbrukningen. Modern utrustning med servo-hydrauliska system12 kan minska energiförbrukningen med upp till 50% jämfört med konventionella hydraulsystem.

Materialhantering och avfallsreduktion

Bevarande av råmaterial

Korrekt materialhantering är avgörande för miljöskyddet. Här är vad vi fokuserar på:

| Materiell aspekt | Miljöpåverkan | Lösningsstrategi |

|---|---|---|

| Virgin ABS | Hög resursförbrukning | Optimera materialanvändningen |

| Regrind Material | Minskar avfallet | Åtgärder för kvalitetskontroll |

| Förvaring | Nedbrytning av material | Klimatkontrollerad förvaring |

| Transport | Koldioxidavtryck | Lokala inköp när så är möjligt |

Praxis för avfallshantering

Effektiv avfallshantering är avgörande vid formsprutning av ABS:

- Implementering av återvinningssystem med slutna kretslopp

- Separering av olika typer av plastavfall

- Korrekt avfallshantering av icke återvinningsbart material

- Regelbundet underhåll för att minimera spill från rensning

Utsläppskontroll och luftkvalitet

VOC-hantering

ABS-bearbetning kan frigöra flyktiga organiska föreningar (VOC). Kontrollåtgärder inkluderar:

- Installera lämpliga ventilationssystem

- Använda effektiv filtreringsutrustning

- Regelbunden övervakning av luftkvaliteten

- Bibehålla optimala bearbetningstemperaturer

Minskning av koldioxidavtryck

Åtgärder för att minimera koldioxidutsläppen:

- Använda energieffektiv utrustning

- Implementering av smarta fabrikssystem

- Optimering av produktionsscheman

- Minskade transportbehov

Bevarande och förvaltning av vatten

Optimering av kylsystemet

Vattenanvändningen i kylsystem kräver noggrann hantering:

- Implementering av kylsystem med slutet kretslopp

- Regelbundet underhåll av kyltorn

- Övervakning av vattenkvalitet

- Läcksökning och förebyggande av läckage

Rening av avloppsvatten

Korrekt hantering av avloppsvatten omfattar:

| Behandlingssteg | Syfte | Fördel för miljön |

|---|---|---|

| Filtrering | Avlägsna partiklar | Minska vattenföroreningar |

| Kemisk behandling | Neutralisera föroreningar | Skydda vattensystem |

| Återvinning | Återanvändning av processat vatten | Bevara resurser |

| Övervakning | Säkerställa efterlevnad | Upprätthålla standarder |

Hållbara produktionsmetoder

Processoptimering

Implementering av hållbara metoder i produktionen:

- Använda avancerade processkontroller

- Minimering av cykeltider

- Minska antalet skrotningar

- Optimera materialflödet

Åtgärder för kvalitetskontroll

Kvalitetsledningens roll i miljöskyddet:

- Förhindrande av defekta delar

- Minskning av materialspill

- Minimering av omarbetningskrav

- Implementering av förebyggande underhåll

Alternativa material och innovation

Miljövänliga alternativ

Utforska hållbara alternativ:

- Biobaserade ABS-alternativ

- Material med återvunnet innehåll

- Biologiskt nedbrytbara tillsatser

- Färgämnen med lägre miljöpåverkan

Integration av teknik

Använda teknik för att förbättra miljön:

- Smarta övervakningssystem

- Förutseende underhåll

- Spårning av energianvändning

- Algoritmer för att minska avfallsmängden

Regelefterlevnad och certifiering

Miljöstandarder

Uppfylla miljöbestämmelser:

| Standardtyp | Krav och önskemål | Implementering |

|---|---|---|

| ISO 14001 | Miljöledning | Systematiskt tillvägagångssätt |

| Lokala föreskrifter | Kontroll av utsläpp | Regelbunden övervakning |

| Branschstandarder | Materialhantering | Utbildning av personal |

| Avfallshantering | Korrekt bortskaffande | Dokumentation |

Certifieringsprocess

Upprätthållande av miljöcertifieringar:

- Regelbundna revisioner

- Utbildning av personal

- Hantering av dokumentation

- Kontinuerlig förbättring

På PTSMAKE förstår vi att miljöhänsyn vid formsprutning av ABS inte bara handlar om efterlevnad - det handlar om ansvar och hållbarhet. Genom att noga uppmärksamma dessa aspekter har vi utvecklat processer som upprätthåller hög kvalitet samtidigt som miljöpåverkan minimeras. Jag uppmuntrar tillverkare att se miljöhänsyn som möjligheter till innovation och förbättring snarare än som hinder för produktionen.

Lär dig mer om glasomvandlingstemperaturens inverkan på ABS-formbarhet och förbättra din gjutningsprocess. ↩

Lär dig mer om ABS:s flödesegenskaper för bättre formkonstruktion och produktionseffektivitet. ↩

Läs mer om hur butadiengummi förbättrar ABS prestanda när det gäller slagtålighet och flexibilitet. ↩

Lär dig mer om hur värme påverkar ABS-plastens egenskaper och förbättra din produktionskvalitet. ↩

Förstå hur ABS flyter och deformeras för bättre kvalitet på detaljerna vid formsprutning. ↩

Lär dig mer om materialkvaliteter för att förbättra produktkvaliteten och optimera produktionskostnaderna. ↩

Förstå hur kristallisering påverkar materialegenskaper och bearbetning för bättre val. ↩

Lär dig mer om anisotropiska ytbehandlingstekniker för att förbättra dina ABS-delars utseende och funktionalitet. ↩

Förstå volymetrisk krympning för att effektivt förhindra problem med skevhet vid formsprutning av ABS. ↩

Förståelse för termoplasters elasticitet förbättrar materialval och produkthållbarhet för optimala tillverkningsresultat. ↩

Förstå MFI för att optimera bearbetningsförhållandena och förbättra detaljkvaliteten vid formsprutning av ABS. ↩

Läs om hur servohydrauliska system förbättrar energieffektiviteten vid formsprutning. ↩