I vår maskinverkstad träffar jag ofta kunder som kämpar med att uppnå extremt exakta skärningar i tuffa metaller. Många av dem har provat olika skärmetoder men kan ändå inte få den precision de behöver, särskilt inte för komplexa former och invecklade detaljer.

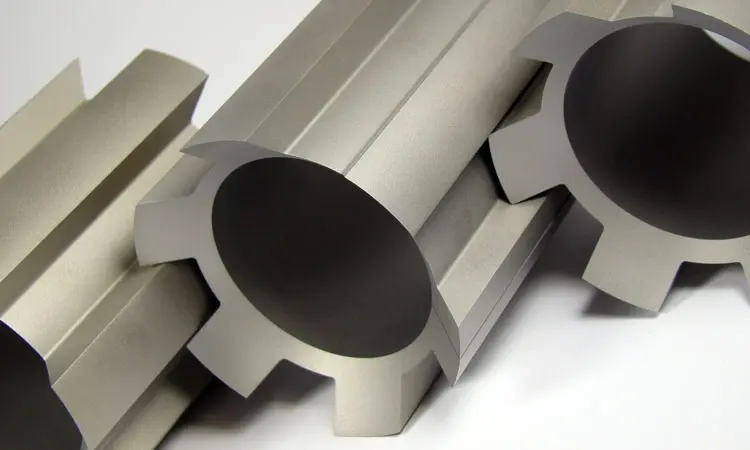

EDM Wire Cutting, även känt som Wire EDM eller Wire-cut EDM, är en precisionsbearbetningsprocess som använder elektriskt laddad tråd för att skära genom ledande material. Denna metod skapar mycket exakta detaljer med utmärkt ytfinish, särskilt användbar för komplexa former och hårdmetaller.

Jag vet att du kanske undrar varför EDM-trådskärning sticker ut bland andra bearbetningsmetoder. Låt mig förklara dess unika fördelar. Med den här tekniken kan vi skära detaljer med toleranser så snäva som ±0,0001 tum, vilket är avgörande för komponenter inom flyg- och rymdindustrin, medicintekniska produkter och precisionsverktyg. Eftersom tråden aldrig kommer i direkt kontakt med arbetsstycket kan vi uppnå exceptionell noggrannhet utan mekanisk påfrestning.

Vilken trådtjocklek används för EDM-skärning?

Har du någonsin stått och stirrat på en EDM-trådskärmaskin och undrat om du använder rätt trådtjocklek? Detta vanliga dilemma kan leda till slöseri med material, dålig ytfinish och till och med skadade arbetsstycken när fel val görs.

För EDM-trådskärning varierar den vanligaste trådtjockleken från 0,1 mm till 0,3 mm, med 0,25 mm som standardval för allmänna tillämpningar. Valet beror på faktorer som materialtjocklek, erforderlig noggrannhet och krav på skärhastighet.

Förstå alternativen för tjocklek vid trådgnistning

Valet av trådtjocklek vid EDM-skärning spelar en avgörande roll för att uppnå optimala resultat. På PTSMAKE har vi utvecklat en omfattande expertis inom trådgnistning genom många års erfarenhet av precisionstillverkning. Låt oss utforska de olika aspekterna av val av trådtjocklek.

Vanliga tråddiametrar och deras användningsområden

| Tråddiameter (mm) | Bästa applikationer | Typiska material |

|---|---|---|

| 0.10 - 0.15 | Delar med mikroprecision, smycken | Ädelmetaller, tunna material |

| 0.20 - 0.25 | Skärning för allmänt bruk | Stål, aluminium, mässing |

| 0.30 - 0.33 | Kraftig skärning | Tjocka material, hårdmetall |

Faktorer som påverkar val av tråd

Materialets tjocklek

Arbetsstyckets tjocklek har stor betydelse för valet av tråd. Tjockare material kräver i allmänhet vajrar med större diameter för att bibehålla stabiliteten under kapningen. Den kerfbredd1 som produceras av tråden måste också beaktas för exakt måttnoggrannhet.

Krav på skärhastighet

Tjockare trådar möjliggör normalt högre skärhastigheter eftersom de klarar högre effekt utan att gå sönder. Detta sker dock på bekostnad av minskad precision och bredare skärbanor.

Överväganden om ytfinish

Tråddiametern påverkar direkt kvaliteten på ytfinishen:

- Tunnare trådar (0,1-0,15 mm) ger finare ytfinish

- Standardtrådar (0,25 mm) ger bra balans mellan finish och hastighet

- Tjockare trådar (0,3 mm+) kan kräva ytterligare efterbearbetning

Ekonomiska överväganden

Analys av kostnad och prestanda

Olika trådtjocklekar medför olika kostnader:

- Tunnare kablar är dyrare per meter

- Högre brottfrekvens i tunna trådar ökar driftskostnaderna

- Tjockare trådar ger bättre kostnadseffektivitet vid grovkapning

Produktivitetspåverkan

Trådtjockleken påverkar den totala produktiviteten genom:

- Kapacitet för skärhastighet

- Maskinstillestånd på grund av trådbrott

- Erforderligt antal skärpassager

Applikationsspecifika riktlinjer

Komponenter för flyg- och rymdindustrin

För flyg- och rymdtillämpningar rekommenderar vi vanligtvis:

- 0,25 mm tråd för allmänna komponenter

- 0,1 mm tråd för kritiska funktioner med hög precision

- Flera skärpass för överlägsen ytfinish

Tillverkning av medicintekniska produkter

Medicinska komponenter kräver ofta:

- 0,15-0,20 mm tråd för invecklade detaljer

- Strikt efterlevnad av krav på ytfinish

- Förbättrad noggrannhet för kritiska dimensioner

Bildelar

Applikationer inom fordonsindustrin använder vanligtvis:

- 0,25-0,30 mm tråd för robust kapning

- Balans mellan hastighet och precision

- Kostnadseffektiva lösningar för högvolymproduktion

Bästa praxis för val av kabel

För att optimera din EDM-trådskärningsprocess:

- Beakta alltid materialets egenskaper

- Beräkna den erforderliga noggrannheten

- Utvärdera de ekonomiska faktorerna

- Testa olika trådstorlekar för optimalt resultat

- Övervaka trådprestanda under kapning

Tips för prestandaoptimering

För att maximera EDM-skärningens prestanda:

- Regelbundet maskinunderhåll

- Korrekt justering av trådspänningen

- Rengör dielektrisk vätska

- Lämpliga effektinställningar

- Korrekt trådmatningshastighet

Tekniska specifikationer

Viktiga parametrar att ta hänsyn till:

| Parameter | Tunn tråd (<0,2 mm) | Standardtråd (0,25 mm) | Tjock tråd (>0,3 mm) |

|---|---|---|---|

| Skärhastighet | Långsam | Medium | Snabb |

| Ytfinish | Utmärkt | Bra | Rättvist |

| Kostnad per meter | Hög | Medium | Låg |

| Motstånd mot brott | Låg | Medium | Hög |

På PTSMAKE har vi ett omfattande lager av olika trådtjocklekar för att tillgodose olika tillverkningsbehov. Våra erfarna ingenjörer kan hjälpa dig att välja den optimala trådtjockleken för din specifika applikation, så att du får den bästa balansen mellan noggrannhet, hastighet och kostnadseffektivitet.

Hur exakt är EDM Wire Cut?

Har du någonsin kämpat för att uppnå ultraprecisa skärningar i hårda metaller eller komplexa geometrier? Frustrationen över att hantera traditionella bearbetningsmetoder som inte lever upp till dina exakta specifikationer kan vara överväldigande, särskilt när ditt projekt kräver absolut precision.

EDM-trådskärning uppnår vanligtvis noggrannheter mellan ±0,0001 till ±0,0003 tum (0,0025 till 0,0076 mm), vilket gör det till en av de mest exakta bearbetningsprocesserna som finns för att skapa komplicerade detaljer med exceptionell måttnoggrannhet.

Förståelse för noggrannhetsfaktorer för EDM-trådskärning

Noggrannheten vid EDM-trådskärning beror på flera kritiska faktorer som samverkar för att ge exakta resultat. Enligt min erfarenhet av att arbeta med olika dielektriska vätskor2 och maskinkonfigurationer har jag identifierat viktiga element som påverkar skärprecisionen:

Maskinstabilitet och miljökontroll

- Temperaturreglering (±1°C variation max)

- System för vibrationsisolering

- Reglering av luftfuktighet (45-55% optimalt intervall)

- Renrumsförhållanden vid behov

Trådens egenskaper och karaktäristik

Trådelektrodens egenskaper har stor betydelse för skärprecisionen:

| Typ av tråd | Typisk diameter (mm) | Noggrannhetsområde (μm) | Bästa applikationer |

|---|---|---|---|

| Mässing | 0.1 - 0.3 | ±2.5 - 5 | Skärning för allmänt bruk |

| Zinkbelagd | 0.1 - 0.25 | ±2 - 4 | Höghastighetsskärning |

| Volfram | 0.02 - 0.1 | ±1 - 2.5 | Mikroskärning |

Avancerade styrsystem och övervakning

Moderna EDM-trådskärmaskiner använder sofistikerade styrsystem som kontinuerligt övervakar och justerar skärparametrarna:

Justering av parametrar i realtid

- Kontroll av trådspänning

- Övervakning av gnistgap

- Optimering av matningshastighet

- Spårning av ytfinish

Åtgärder för kvalitetssäkring

På PTSMAKE har vi omfattande rutiner för kvalitetskontroll:

- System för mätning under processens gång

- CMM-verifiering efter kapning

- Test av ytjämnhet

- Validering av geometriska toleranser

Praktiska tillämpningar och toleransprestationer

Olika branscher kräver varierande grad av precision:

Komponenter för flyg- och rymdindustrin

- Profiler för turbinblad: ±0,005 mm

- Bränsleinsprutningsmunstycken: ±0,003 mm

- Strukturella komponenter: ±0,01 mm

Tillverkning av medicintekniska produkter

- Kirurgiska instrument: ±0,004 mm

- Implantatkomponenter: ±0,002 mm

- Mikroverktyg: ±0,001 mm

Optimera noggrannheten för EDM-trådskärning

För att uppnå maximal noggrannhet bör du beakta dessa viktiga metoder:

Förberedelse av material

- Korrekt stressavlastning

- Ytans renhet

- Verifiering av materialhomogenitet

- Korrekt montering av arbetsstycket

Parametrar för drift

| Parameter | Optimalt intervall | Påverkan på noggrannhet |

|---|---|---|

| Trådhastighet | 2-12 m/min | Hög |

| Inställningar för strömförsörjning | 2-8 A | Kritisk |

| Trådspänning | 1200-1800g | Betydande |

| Spolningstryck | 0,5-2,0 MPa | Måttlig |

Vanliga utmaningar och lösningar när det gäller noggrannhet

Att förstå potentiella problem bidrar till att upprätthålla en konsekvent noggrannhet:

Miljöfaktorer

- Temperaturfluktuationer

- Vibrationsstörningar

- Elektromagnetiska störningar

- Variationer i luftfuktighet

Frågor relaterade till material

- Intern stress

- Icke-uniform hårdhet

- Materialföroreningar

- Termisk expansion

Branschspecifika krav

Olika sektorer har unika krav på noggrannhet:

Fordonsindustrin

- Transmissionskomponenter: ±0,008 mm

- Motordelar: ±0,005 mm

- Verktygskomponenter: ±0,003 mm

Elektroniktillverkning

- Halvledarverktyg: ±0,002 mm

- Kontaktformar: ±0,004 mm

- Provningsutrustning: ±0,003 mm

På PTSMAKE uppnår vi konsekvent dessa toleranser genom:

- Regelbunden kalibrering av maskinen

- Utbildningsprogram för operatörer

- Miljöövervakning

- Protokoll för kvalitetskontroll

Framtida trender inom noggrannhet för EDM-trådskärning

Branschen fortsätter att utvecklas med:

- AI-drivna styrsystem

- Avancerade trådmaterial

- Förbättrad sensorteknik

- Förbättrade automatiseringsmöjligheter

Denna utveckling utlovar ännu högre noggrannhetsnivåer, som potentiellt kan nå submikronprecision i specialiserade applikationer. Kombinationen av traditionell expertis och modern teknik möjliggör oöverträffade precisionsnivåer inom EDM-trådskärning.

Vilka material kan skäras med EDM-tråd?

Har du någonsin ställts inför utmaningen att skära i extremt hårda metaller eller komplexa former som verkar omöjliga med traditionella bearbetningsmetoder? Många ingenjörer sitter fast när konventionella skärverktyg inte kan leverera den precision de behöver, särskilt när det gäller krävande material.

EDM-trådskärning kan effektivt bearbeta alla elektriskt ledande material, inklusive härdat stål, titan, kopparlegeringar och volframkarbid. Den här beröringsfria bearbetningsmetoden använder elektriska urladdningar för att avlägsna material och uppnår exceptionell precision oavsett materialets hårdhet.

Vanliga material som skärs i trådgnistning

Trådgnistning har revolutionerat vårt sätt att arbeta med precisionsskärning i tillverkningsindustrin. Eftersom jag övervakar många EDM-projekt har jag sammanställt en omfattande lista över material som fungerar bra med denna teknik:

Metaller och legeringar

Verktygsstål

- D2-, M2- och H13-verktygsstål

- CPM-stål

- Höghastighetsstål (HSS)

Dessa material används i stor utsträckning för tillverkning av skärande verktyg och matriser. De dielektrisk vätska3 som används i processen hjälper till att upprätthålla konsekventa skärförhållanden.

Rostfria stål

- 304- och 316-kvaliteter

- Utskiljningshärdade varianter

- Martensitiska rostfria stål

Avancerade material

| Materialtyp | Typiska tillämpningar | Fördelar med EDM |

|---|---|---|

| Titanlegeringar | Komponenter för flyg- och rymdindustrin | Ingen mekanisk påfrestning |

| Inconel | Delar till turbiner | Skärningar med hög precision |

| Hårdmetall | Skärande verktyg | Perfekt för hårda material |

| Mässing | Elektriska komponenter | Slät ytfinish |

Materialegenskaper som påverkar EDM-bearbetning

Elektrisk konduktivitet

Materialets elektriska ledningsförmåga har en direkt inverkan på skäreffektiviteten. Material med högre konduktivitet uppnår vanligtvis:

- Snabbare skärhastigheter

- Bättre ytfinish

- Mer konsekventa resultat

Materialets tjocklek

Olika material har varierande optimala skärparametrar beroende på tjocklek:

| Tjocklek Intervall (mm) | Typisk skärhastighet | Inställningar för strömförsörjning |

|---|---|---|

| 0.5 - 10 | Snabb | Låg till medelhög |

| 10 - 50 | Medium | Medium |

| 50+ | Långsam | Hög |

Värmebehandlingstillstånd

Materialets värmebehandlingsstatus påverkar skärprocessen:

- Glödgade material skär ofta mer konsekvent

- Härdade material kan kräva justerade parametrar

- Eftervärmningsbehandling kan vara nödvändig

Särskilda överväganden för olika material

Kompositmaterial

Vid arbete med kompositmaterial:

- Säkerställ korrekt jordning

- Övervaka skärparametrarna noga

- Överväg potentiella delamineringsrisker

Exotiska legeringar

För speciallegeringar som Hastelloy eller Waspaloy:

- Justera skärparametrarna

- Använd lämpliga ledningstyper

- Övervaka materialavverkningshastigheten

Materialspecifika skärparametrar

Hastighet vs. materialets hårdhet

| Material Hårdhet (HRC) | Relativ skärhastighet | Rekommendation för kabeltyp |

|---|---|---|

| 20-35 | Hög | Mässing eller belagd |

| 35-50 | Medium | Belagd eller skiktad |

| 50+ | Låg | Högpresterande ytbeläggning |

Överväganden om ytfinish

Olika material kräver specifika metoder för optimal ytfinish:

- Mjukare material kan behöva flera efterbehandlingar

- Hårdare material ger ofta bättre ytfinhet på naturlig väg

- Kornstrukturen påverkar den slutliga ytkvaliteten

Branschspecifika applikationer

Flyg- och rymdindustrin

I flyg- och rymdtillämpningar skär vi ofta:

- Komponenter av titan

- Höghållfast aluminium

- Värmebeständiga superlegeringar

Medicinsk

Tillverkning av medicintekniska produkter kräver:

- Rostfritt stål av kirurgisk kvalitet

- Implantatmaterial av titan

- Specialiserade biokompatibla legeringar

Fordon

Vanliga tillämpningar inom fordonsindustrin är bl.a:

- Verktygsstål för matriser

- Komponenter av härdat stål

- Precisionsdelar för transmission

Bästa praxis för materialval

För att säkerställa framgångsrik EDM-trådskärning:

- Verifiera materialets ledningsförmåga

- Beakta materialets tjocklek

- Beakta krav på värmebehandling

- Välj lämplig kabeltyp

- Optimera skärparametrarna

På PTSMAKE upprätthåller vi strikta materialhanteringsprotokoll för att säkerställa optimala resultat i alla EDM-trådskärningsprojekt. Vår erfarenhet av olika material gör det möjligt för oss att ge exakta rekommendationer för specifika tillämpningar.

Vilka är fördelarna och nackdelarna med trådgnistning?

Har du någonsin kämpat med att bearbeta extremt hårda material eller skapa invecklade former med snäva toleranser? Traditionella bearbetningsmetoder kommer ofta till korta när det gäller komplexa geometrier, vilket leder till frustrerade ingenjörer och försenade projekt.

Wire Cut EDM (Electrical Discharge Machining) är en icke-konventionell bearbetningsprocess som använder elektriska urladdningar för att avlägsna material, vilket ger unika fördelar i fråga om precision och kapacitet men också medför vissa begränsningar i fråga om hastighet och kostnad.

Viktiga fördelar med trådgnistning

Precision och noggrannhet

Trådgnistning ger exceptionell noggrannhet med toleranser så snäva som ±0,0001 tum. Denna precisionsnivå är avgörande för industrier som flyg- och rymdindustrin och tillverkning av medicintekniska produkter. Processen är utmärkt för att skapa komplexa former och invecklade detaljer som skulle vara omöjliga med konventionella bearbetningsmetoder.

Materialets mångsidighet

En av de viktigaste fördelarna är möjligheten att skära i alla elektriskt ledande material, oavsett hårdhet. Den elektrisk ledningsförmåga4 av materialet avgör skärhastigheten och effektiviteten. Detta gör den idealisk för:

- Härdade stål

- Titanlegeringar

- Material av hårdmetall

- Exotiska metaller

Ingen direktkontakt

Till skillnad från traditionella skärmetoder kommer trådgnistning inte i fysisk kontakt med arbetsstycket under bearbetningen. Detta eliminerar:

- Mekanisk påfrestning

- Slitage på verktyg

- Problem med skärkraften

- Deformation av ytan

Viktiga begränsningar och utmaningar

Hastighetsbegränsningar

Materialavverkningshastigheten i trådgnistning är relativt långsam jämfört med konventionella bearbetningsmetoder. Här är en jämförande analys:

| Bearbetningsmetod | Materialavverkningshastighet (mm³/min) | Ytfinish (Ra) |

|---|---|---|

| Trådgnistning | 2-300 | 0,1-0,8 µm |

| CNC-fräsning | 1000-5000 | 0,4-1,6 µm |

| Konventionell svarvning | 800-3000 | 0,5-1,8 µm |

Överväganden om kostnader

Driftskostnaderna för trådgnistning kan vara högre än för traditionella bearbetningsmetoder på grund av

- Dyra förbrukningsvaror för tråd

- Högre energiförbrukning

- Avjoniserat vatten underhåll

- Längre bearbetningstider

Materiella begränsningar

Trots sin mångsidighet när det gäller ledande material har trådgnistning vissa begränsningar:

- Kan inte bearbeta icke-ledande material

- Kräver minsta materialtjocklek

- Kan orsaka värmepåverkade zoner i vissa material

Applikationsspecifika överväganden

Tillämpningar inom industrin

Trådgnistning används i stor utsträckning inom olika branscher:

Flyg- och rymdindustrin

- Motorkomponenter

- Delar till turbiner

- Strukturella element

Medicinsk

- Kirurgiska instrument

- Implantatkomponenter

- Specialanpassade medicintekniska produkter

Fordon

- Motordelar med hög precision

- Verktygs- och formtillverkning

- Utveckling av prototyper

Kvalitet och ytfinish

Processen kan ge utmärkta ytfinishar, men flera faktorer påverkar den slutliga kvaliteten:

- Val av tråddiameter

- Effektinställningar

- Skärhastighet

- Materialegenskaper

Miljöpåverkan

Trådgnistning har både positiva och negativa miljöaspekter:

Positivt:

- Minimalt med avfallsmaterial

- Inga skärvätskor krävs

- Lägre bullernivåer

Negativt:

- Hög energiförbrukning

- Överväganden vid kassering av kablar

- Krav på vattenrening

Strategier för processoptimering

Val av parameter

Optimala resultat kräver noggrant övervägande av:

- Typ av tråd och diameter

- Effektinställningar

- Trådspänning

- Skärhastighet

- Spolningstryck

Krav på underhåll

Regelbundet underhåll är avgörande för en jämn prestanda:

- Justering av trådledare

- Rengöring av filtersystem

- Övervakning av vattenkvalitet

- Kalibrering av maskinen

Metoder för kostnadsreducering

Flera strategier kan bidra till att optimera kostnaderna:

- Batchbearbetning av liknande delar

- Optimering av häckningsarrangemang

- Minimering av kabelförbrukningen

- Implementering av automatiserade system

Framtida utveckling

Tekniken för trådgnistning fortsätter att utvecklas med:

- Avancerade styrsystem

- Förbättrade trådmaterial

- Bättre effektivitet i strömförsörjningen

- Förbättrade automatiseringsmöjligheter

På PTSMAKE har vi implementerat dessa avancerade trådgnistfunktioner för att leverera exakta, komplexa delar till våra kunder i olika branscher. Vår expertis inom optimering av trådgnistningsprocesser säkerställer att vi upprätthåller balansen mellan kvalitet, kostnad och leveranstid.

Hur kan EDM-trådskärning jämföras med traditionella bearbetningsmetoder?

Har du någonsin kämpat med att bearbeta komplexa detaljer med hög precision med traditionella metoder? När det handlar om härdade material eller komplicerade geometrier kan konventionell bearbetning leda till verktygsslitage, materialspill och frustrerande kvalitetsproblem.

EDM-trådskärning ger överlägsen precision och kapacitet för komplexa geometrier jämfört med traditionella bearbetningsmetoder. Denna beröringsfria process kan uppnå toleranser så snäva som ±0,0001 tum samtidigt som den arbetar med alla ledande material, oavsett hårdhet.

Förstå de grundläggande skillnaderna

Processmekanik

Traditionell maskinbearbetning bygger på fysisk kontakt mellan skärverktyg och arbetsstycke, medan EDM-trådskärning använder elektrisk urladdning för att avlägsna material. Den dielektrisk vätska5 i EDM skapar en kontrollerad miljö för exakt materialavverkning utan direkt verktygskontakt.

Materialkapacitet

Traditionella bearbetningsmetoder har sina begränsningar när man arbetar med

- Härdade material

- Värmekänsliga komponenter

- Komplexa geometrier

- Extremt tunna väggar

EDM-trådskärning utmärker sig i dessa scenarier eftersom den:

- Fungerar oberoende av materialets hårdhet

- Genererar minimal värmepåverkad zon

- Upprätthåller konsekvent noggrannhet

- Producerar inga skärkrafter

Jämförelse av prestanda

Här är en detaljerad jämförelse av nyckeltal för prestanda:

| Aspekt | EDM-trådskärning | Traditionell maskinbearbetning |

|---|---|---|

| Ytfinish | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Tolerans Kapacitet | ±0,0001 tum | ±0,0005 tum |

| Material Hårdhetsgräns | Ingen gräns (endast ledande) | Begränsas av verktygets hårdhet |

| Inställningstid | Längre initial installation | Generellt snabbare installation |

| Produktionshastighet | Långsammare borttagningshastighet | Snabbare för enkla geometrier |

Överväganden om kostnader

Initial investering

EDM-trådskärmaskiner kräver vanligtvis högre initiala investeringar än traditionella CNC-maskiner. På PTSMAKE har vi noggrant balanserat vår utrustningsportfölj för att erbjuda båda alternativen, vilket säkerställer kostnadseffektiva lösningar för olika projektkrav.

Driftskostnader

Driftskostnaderna inkluderar:

- Förbrukning av tråd

- Underhåll av dielektrisk vätska

- Strömförbrukning

- Kostnader för arbetskraft

- Krav på underhåll

Traditionell maskinbearbetning innebär ofta:

- Byte av skärverktyg

- Kostnader för kylvätska

- Högre strömförbrukning

- Mer frekvent underhåll

Produktionsekonomi

Ekonomin för varje process beror på:

- Delkomplexitet

- Materialegenskaper

- Produktionsvolym

- Kvalitetskrav

Vid bearbetning av komponenter i härdat stål med komplexa geometrier är trådgnistning med EDM ofta mer ekonomiskt trots lägre skärhastigheter, eftersom det eliminerar behovet av flera inställningar och verktygsbyten.

Applikationsspecifika fördelar

Tillverkning av precisionsdetaljer

EDM-trådskärning utmärker sig i applikationer som kräver:

- Mikrofunktioner

- Vassa invändiga hörn

- Tunna väggar

- Komplexa profiler

Utveckling av prototyper

För prototyputveckling erbjuder EDM-trådskärning:

- Flexibilitet vid designförändringar

- Minimala krav på verktyg

- Konsekvent noggrannhet

- Färre modifieringar av installationen

Produktionsöverväganden

Viktiga faktorer som påverkar valet av process:

Delgeometri

- Enkla former gynnar traditionell maskinbearbetning

- Komplexa profiler drar nytta av EDM

Materialegenskaper

- Mjuka material fungerar bra med traditionella metoder

- Härdade material kräver ofta EDM

Kvalitetskrav

- Högprecisionsbehov gynnar EDM

- Standardtoleranser passar traditionell maskinbearbetning

Integration med modern tillverkning

EDM-trådskärning kompletterar traditionell maskinbearbetning i moderna tillverkningsmiljöer. På PTSMAKE kombinerar vi ofta båda teknikerna för att optimera produktionseffektiviteten. Vi kan till exempel grovbearbeta en detalj med traditionella metoder innan vi uppnår slutlig precision med EDM-trådskärning.

Hybrida tillverkningsmetoder

Modern tillverkning kräver ofta en kombination av processer:

- Initial formning med traditionella metoder

- Precisionsdetaljer via EDM-trådskärning

- Slutlig ytbehandling efter behov

Integration av kvalitetskontroll

Båda processerna kräver olika metoder för kvalitetskontroll:

- Traditionell maskinbearbetning fokuserar på övervakning av verktygsslitage

- EDM-trådskärning fokuserar på trådtillstånd och elektriska parametrar

Framtida trender

Tillverkningsindustrin fortsätter att utvecklas med:

- Avancerade CNC-styrningar

- Automatiserad tråddragning

- Förbättrade skärhastigheter

- Förbättrad ytfinhet

Vilken ytfinishkvalitet kan uppnås med EDM-trådskärning?

Har du någonsin kämpat för att uppnå perfekt ytfinish med traditionella bearbetningsmetoder? Det är frustrerande när dina detaljer uppvisar verktygsmärken, repor eller ojämn ytkvalitet, särskilt när det gäller komponenter med hög precision där varje mikrometer är viktig.

EDM-trådskärning kan uppnå ytfinheter så fina som 0,1 μm Ra (0,004 μin), vilket gör den idealisk för precisionskomponenter. Processen ger konsekventa, spegelblanka ytor utan mekanisk påfrestning eller verktygsmärken, vilket är särskilt värdefullt för tillämpningar inom medicin och flyg.

Förståelse för ytfinish i trådgnistning

Kvaliteten på ytfinishen vid trådgnistning beror på flera viktiga faktorer. De dielektrisk vätska6 cirkulation, trådelektrodmaterial och maskinparametrar spelar alla en avgörande roll för att uppnå önskad ytfinhet.

Viktiga parametrar som påverkar ytans kvalitet

Inställningar för strömförsörjning

- Toppström

- Pulsens varaktighet

- Pulsfrekvens

- Spänning i mellanrum

Kabelegenskaper

- Typ av trådmaterial

- Diameter på tråd

- Trådspänning

Maskinvariabler

- Skärhastighet

- Spolningstryck

- Trådmatningshastighet

Klassificering av ytfinish

Olika applikationer kräver varierande nivåer av ytfinish. Här är en omfattande uppdelning:

| Betyg | Ra-värde (μm) | Typiska tillämpningar |

|---|---|---|

| N12 | 50.0 | Grov kapning |

| N10 | 12.5 | Allmän maskinbearbetning |

| N8 | 3.2 | Halvfabrikat |

| N6 | 0.8 | Efterbehandling |

| N4 | 0.2 | Spegelbearbetning |

Strategi med flera pass för överlägsen finish

På PTSMAKE använder vi en strategisk flerpassmetod för att uppnå förstklassig ytfinish:

Första klippningen (Rough Cut)

- Högre effektinställningar

- Snabbare skärhastighet

- Fokuserar på materialavverkning

- Ra-värde typiskt 3,0-4,0 μm

Andra passet (halvfärdig)

- Reducerade effektinställningar

- Måttlig skärhastighet

- Tar bort tidigare skärmärken

- Ra-värde typiskt 1,0-2,0 μm

Sista passet (fin finish)

- Minimala effektinställningar

- Långsam skärhastighet

- Ultraprecis ytgenerering

- Ra-värdet kan nå 0,1-0,2 μm

Branschspecifika krav

Olika branscher kräver specifika ytfinishkvaliteter:

Komponenter för flyg- och rymdindustrin

- Kräver vanligtvis N6-N4-finish

- Avgörande för utmattningshållfasthet

- Säkerställer aerodynamisk effektivitet

- Bibehåller strukturell integritet

Medicintekniska produkter

- Ofta krav N4 finish

- Viktigt för biokompatibilitet

- Förhindrar bakterietillväxt

- Underlättar sterilisering

Form- och verktygsindustrin

- Varierar från N8 till N4

- Påverkar kvaliteten på plastdetaljer

- Påverkar materialflödet

- Påverkar verktygets livslängd

Bästa praxis för optimal ytfinish

Val av tråd

- Mässingstråd av högsta kvalitet för allmänna tillämpningar

- Zinkbelagd tråd för förbättrad ytfinish

- Tungstenstråd för ultraprecisa snitt

Maskinunderhåll

- Regelbunden kalibrering

- Rent dielektriskt system

- Korrekt bortskaffande av kablar

- Stabila miljöförhållanden

Processoptimering

- Lämpligt val av parameter

- Konsekvent trådspänning

- Optimala spolningsförhållanden

- Regelbundna kvalitetskontroller

Mätning och verifiering av ytfinhet

För att säkerställa en jämn kvalitet använder vi oss av olika mätmetoder:

Kontaktmetoder

- Profilometrar

- Mätare för ytjämnhet

- Stylus-instrument

Beröringsfria metoder

- Optiska mikroskop

- 3D-mappning av ytor

- Analys av digital bildbehandling

Vanliga utmaningar och lösningar när det gäller ytfinish

Problem med trådbrott

- Lösning: Justera skärparametrarna

- Implementera korrekt trådspänning

- Säkerställ ren dielektrisk vätska

Oregelbundenheter i ytan

- Lösning: Granska strömförsörjningsinställningarna

- Kontrollera spolningens effektivitet

- Kontrollera kabelns skick

Inkonsekvent finish

- Lösning: Stabilisera maskinens parametrar

- Övervaka miljöförhållandena

- Upprätthålla konsekvent trådmatning

Kostnadsöverväganden kontra ytkvalitet

Även om det är möjligt att uppnå en överlägsen ytfinish är det viktigt att balansera kvalitet med kostnadseffektivitet:

Ekonomiska faktorer

- Maskintid

- Förbrukning av tråd

- Strömförbrukning

- Kostnader för arbetskraft

Avvägningar mellan kvalitet och kostnad

- Antal pass som krävs

- Bearbetningshastighet

- Materialspecifikationer

- Slutliga krav för ansökan

Hur väljer man rätt leverantör av EDM-trådskärningstjänster?

Har du någonsin fått trådskurna detaljer som inte uppfyllde dina specifikationer? Eller ännu värre, hanterat förseningar som kastat hela ditt produktionsschema i kaos? Dessa situationer kan vara frustrerande och kostsamma, särskilt när du arbetar med tidskänsliga projekt.

För att välja rätt leverantör av tjänster för EDM-trådskärning måste man utvärdera deras tekniska kapacitet, erfarenhet, kvalitetskontrollsystem och kundservice. Den idealiska partnern bör ha avancerad utrustning, beprövad expertis och en historia av att leverera exakta delar i tid.

Förståelse för tekniska möjligheter

När du väljer en leverantör av tjänster för EDM-trådskärning bör du först och främst ta hänsyn till deras tekniska kapacitet. En leverantörs utrustning och expertis har en direkt inverkan på kvaliteten på dina delar.

Maskinspecifikationer

Moderna EDM-trådskärmaskiner bör vara utrustade med:

- Positioneringssystem med hög precision

- Avancerade funktioner för tråddragning

- Automatisk kontroll av trådspänning7

- Kapningskapacitet i flera axlar

Expertis inom materialbearbetning

Leverantören ska uppvisa kompetens att arbeta med olika material:

| Materialtyp | Typiska tillämpningar | Maximal tjocklek |

|---|---|---|

| Verktygsstål | Matriser och formar | Upp till 400 mm |

| Hårdmetall | Skärande verktyg | Upp till 150 mm |

| Aluminium | Delar till flyg- och rymdindustrin | Upp till 300 mm |

| Koppar | Elektriska komponenter | Upp till 200 mm |

System för kvalitetskontroll

Kvalitetskontroll är avgörande vid skärning av EDM-tråd. På PTSMAKE upprätthåller vi strikta kvalitetsstandarder genom:

Inspektionsutrustning

- CMM-maskiner för dimensionell verifiering

- Mätare för ytjämnhet

- Optiska mätsystem

Dokumentation och certifiering

- ISO 9001:2015-certifiering

- Detaljerade inspektionsrapporter

- Certifieringar av material

- Dokumentation av processtyrning

Produktionskapacitet och ledtider

Tänk på leverantörens förmåga att hantera dina produktionsbehov:

Indikatorer för kapacitet

- Antal EDM-maskiner

- Driftstimmar

- Tillgänglighet för kvalificerade operatörer

- Underhållsscheman

Kundservice och kommunikation

Effektiv kommunikation är avgörande för framgångsrika projekt. Leta efter leverantörer som erbjuder:

Kommunikationskanaler

- Dedikerade projektledare

- Regelbundna uppdateringar om framsteg

- Teknisk konsultation

- Snabbt svar på förfrågningar

Projektledning

- Tydliga åtaganden för tidsramar

- Transparent prissättning

- Förmåga att lösa problem

- Förfaranden för hantering av förändringar

Överväganden om kostnader

Även om priset inte bör vara den enda faktorn är det viktigt att förstå kostnadsstrukturen:

| Servicenivå | Funktioner | Typiska tillämpningar |

|---|---|---|

| Standard | Grundläggande skärtjänster | Enkla geometrier |

| Premium | Förbättrad precision | Komplexa delar |

| Express | Expedierad leverans | Brådskande projekt |

Branscherfarenhet och rykte

Utvärdera leverantörens anseende i branschen:

Nyckelindikatorer

- Antal år i branschen

- Certifieringar inom branschen

- Vittnesmål från kunder

- Portfölj med genomförda projekt

Geografiskt läge och logistik

Överväg praktiska aspekter av att arbeta med leverantören:

Platsfaktorer

- Fraktmöjligheter

- Erfarenhet av import/export

- Skillnader i tidszoner

- Efterlevnad av lokala bestämmelser

Efterlevnad av miljö- och säkerhetsregler

Ansvariga leverantörer underhåller:

- Korrekta system för avfallshantering

- Protokoll för arbetarsäkerhet

- Miljöcertifieringar

- Regelbundna säkerhetsrevisioner

Integration av teknik

Moderna EDM-trådskärningstjänster bör erbjuda:

Digitala förmågor

- CAD/CAM-integration

- Orderspårning online

- Digitala kvalitetsrapporter

- System för filöverföring

Rättegångsförelägganden och provtagning

Innan du engagerar dig i stora projekt:

- Begär prov på delar

- Utvärdera ytfinishen

- Kontrollera måttnoggrannheten

- Utvärdera kommunikationens effektivitet

På PTSMAKE uppmuntrar vi potentiella kunder att börja med små beställningar för att uppleva vår servicekvalitet från första hand. Detta tillvägagångssätt bidrar till att bygga upp förtroende och säkerställer att vi uppfyller dina specifika krav innan vi går vidare till större projekt.

Genom att noggrant utvärdera dessa aspekter kan du välja en leverantör av tjänster för EDM-trådskärning som uppfyller dina behov och bidrar till att ditt projekt blir framgångsrikt.

Vilket underhåll krävs för EDM-trådskärmaskiner?

Har du någonsin upplevt oväntade haverier med din EDM-trådskärmaskin mitt under ett kritiskt projekt? Frustrationen över produktionsförseningar och ojämn skärkvalitet kan vara överväldigande, särskilt när korta deadlines hotar.

EDM-trådskärmaskiner kräver regelbundet underhåll som fokuserar på fem nyckelområden: dielektriskt vätskesystem, tråddrivsystem, maskinstyrningar, elektriska komponenter och mekaniska delar. Korrekt underhåll säkerställer optimal skärprestanda, förlänger maskinens livslängd och förhindrar kostsamma driftstopp.

Förstå underhåll av dielektrisk vätska

Det dielektriska vätskesystemet är avgörande för EDM-trådskärningsoperationer. Regelbundet underhåll av detta system omfattar:

Byte av filter

- Kontrollera filtrets skick varje vecka

- Byte av filter enligt tillverkarens specifikationer

- Övervakning av vätsketryck och flödeshastigheter

Kvalitetskontroll av vätskor

Den konduktivitetsnivå8 av den dielektriska vätskan måste hållas inom angivna intervall för optimal skärprestanda. På PTSMAKE tillämpar vi ett strikt schema för vätsketestning:

| Testning Parameter | Frekvens | Acceptabelt intervall |

|---|---|---|

| Konduktivitet | Dagligen | 10-15 μS/cm |

| pH-nivå | Veckovis | 7.0-8.5 |

| Temperatur | Kontinuerlig | 20-25°C |

Underhåll av tråddrivningssystem

Trådmatningsmekanism

Regelbunden inspektion och rengöring av:

- Trådstyrningar

- Matarvalsar

- System för kontroll av spänning

- Uppsamlingsbehållare av tråd

Justering av spänning

Korrekt trådspänning är avgörande för exakta kapningar. Jag rekommenderar att du kontrollerar spänningsinställningarna:

- Före varje nytt jobb

- Efter ändring av kabeltyp

- När skärparametrarna ändras avsevärt

Underhåll av maskinstyrningar

Underhåll av övre och nedre styrningen

- Daglig rengöring av styrytor

- Veckovis inspektion för slitage

- Månatliga kalibreringskontroller

- Kvartalsvis utbytesplan

Verifiering av uppriktning

Korrekt inriktning av styrningen säkerställer skärprecisionen:

| Kontroll av uppriktning | Metod | Frekvens |

|---|---|---|

| X-Y rätvinklighet | Testsnitt | Månadsvis |

| Rörelse i Z-axeln | Rattindikator | Varannan vecka |

| Tabell Planhet | Nivåmätare | Månadsvis |

Skötsel av elektriska komponenter

Strömförsörjningssystem

- Regelbunden kontroll av elektriska anslutningar

- Rengöring av strömkontaktpunkter

- Verifiering av spänningsstabilitet

- Provning av nödstoppssystem

Underhåll av styrsystem

- Säkerhetskopiering av maskinparametrar

- Installation av programuppdateringar

- Kalibrering av mätsystem

- Verifiering av kommunikationsgränssnitt

Mekaniska komponenter

Maskinens struktur

- Kontroll av strukturell integritet

- Smörjning av rörliga delar

- Inspektion av tätningar och packningar

- Kontrollera bordets rörelse

Axis-system

- Underhåll av linjärstyrning

- Smörjning av kulskruv

- Inspektion av lager

- Kontroller av drivsystemet

Schema för förebyggande underhåll

Jag har tagit fram ett omfattande underhållsschema baserat på maskinens användning:

| Komponent | Dagligen | Veckovis | Månadsvis | Kvartalsvis |

|---|---|---|---|---|

| Dielektriskt system | Kontrollera nivåer | Rena tankar | Byt ut filter | Fullständig systemspolning |

| Vajersystem | Rena guider | Kontrollera spänningen | Byt ut styrningarna | Kalibrera matningen |

| Elektronik | Visuell inspektion | Testa säkerheten | Kontrollera anslutningarna | Fullständig diagnos |

| Mekanik | Ren arbetsyta | Smörj | Justera tabellen | Kontroll av översyn |

Dokumentation och registerhållning

Att upprätthålla detaljerade underhållsregister är avgörande. På PTSMAKE dokumenterar vi:

- Alla underhållsaktiviteter

- Data om maskinens prestanda

- Mätning av detaljkvalitet

- Incidenter med stilleståndstid

- Reparationshistorik

Miljöhänsyn

Korrekt underhåll omfattar även miljöfaktorer:

- Temperaturreglering (20-25°C)

- Reglering av luftfuktighet (40-60%)

- Skydd mot damm

- Vibrationsisolering

Krav på utbildning

Effektivt underhåll kräver välutbildad personal. Viktiga utbildningsområden inkluderar:

- Grundläggande maskinanvändning

- Procedurer för felsökning

- Säkerhetsprotokoll

- Åtgärder vid nödsituationer

- Tekniker för förebyggande underhåll

Kostnadshantering

Implementering av ett strukturerat underhållsprogram hjälper till att kontrollera kostnaderna genom att:

- Minska oväntade driftstopp

- Förlänger maskinens livslängd

- Optimera användningen av förbrukningsvaror

- Förbättrad kvalitet på detaljerna

- Minimering av skrotningsfrekvensen

Genom systematiskt underhåll på PTSMAKE har vi uppnått betydande förbättringar när det gäller maskinens tillförlitlighet och skärprecision. Regelbundet underhåll säkerställer inte bara jämn prestanda utan maximerar också avkastningen på investeringen i EDM-trådskärningsteknik.

Kan EDM-trådskärning minska produktionsledtiderna för prototyptillverkning?

Har du någonsin drabbats av frustrerande förseningar i dina prototypprojekt på grund av komplexa skärningskrav? Traditionella bearbetningsmetoder har ofta svårt att hantera invecklade former och hårda material, vilket leder till förlängda produktionstider och missade deadlines. Dessa utmaningar kan ha en betydande inverkan på din produktutvecklingscykel.

EDM-trådskärning kan avsevärt minska produktionsledtiderna för prototyper med upp till 50% jämfört med konventionella bearbetningsmetoder. Tekniken möjliggör exakt skärning av komplexa former i hårda material utan mekanisk påfrestning, vilket ger snabbare iteration och utveckling av prototyper.

Förståelse för EDM-trådskärningsteknik

EDM-trådskärning, även känd som trådgnistning, är ett genombrott inom precisionstillverkning. I denna process används dielektrisk vätska9 för att underlätta kontrollerade elektriska urladdningar mellan en trådelektrod och arbetsstycket. På PTSMAKE har vi integrerat denna teknik i våra prototyptillverkningstjänster för att kunna leverera snabbare leveranstider med bibehållen exceptionell noggrannhet.

Nyckelkomponenter för EDM-trådskärning

- Tråd Elektrod

- Dielektriskt system

- Kraftgenerator

- CNC-styrsystem

- Fixering av arbetsstycke

Fördelar med snabbhet vid prototyptillverkning

Effektiviteten hos EDM-trådskärning blir särskilt tydlig när man arbetar med:

Komplexa geometrier

Traditionella bearbetningsmetoder kräver ofta flera inställningar och verktygsbyten för komplexa former. EDM-trådskärning kan skapa invecklade profiler i en enda operation, vilket avsevärt minskar ställtiden och den totala produktionstiden.

Bearbetning av hårda material

Vid bearbetning av härdat stål eller superlegeringar kan konventionella skärverktyg slitas snabbt eller gå sönder. EDM-trådskärning kringgår dessa begränsningar genom att använda elektrisk erosion i stället för mekanisk kraft.

Jämförande analys av produktionstider

| Tillverkningsmetod | Inställningstid | Skärhastighet | Efterbearbetning | Total ledtid |

|---|---|---|---|---|

| EDM-trådskärning | 1-2 timmar | 15-30 mm²/min | Minimal | 1-3 dagar |

| Traditionell fräsning | 2-4 timmar | Varierande | Omfattande | 3-7 dagar |

| Laserskärning | 1 timme | 40-60 mm²/min | Måttlig | 2-4 dagar |

Kvalitetsfördelar vid prototyptillverkning

Enhetlig ytfinish

Den kontrollerade erosionsprocessen vid EDM-trådskärning ger en jämn ytfinish, som vanligtvis uppnås:

- Ytjämnhet så låg som 0,2 μm

- Inga grader eller mekaniska påfrestningar

- Enhetlig textur över alla snittytor

Dimensionell noggrannhet

Moderna EDM-trådskärmaskiner kan uppnå:

- Positioneringsnoggrannhet på ±0,001 mm

- Tolerans för skärbredd på ±0,002 mm

- Repeterbarhet inom 0,001 mm

Överväganden om kostnadseffektivitet

Även om den initiala investeringen i utrustning för EDM-trådskärning är betydande, erbjuder tekniken flera kostnadsfördelar för prototyptillverkning:

Direkta kostnadsbesparingar

- Minskade arbetskostnader tack vare automatiserad drift

- Lägre verktygskostnader jämfört med konventionell maskinbearbetning

- Minimalt materialspill

- Minskat behov av sekundära operationer

Indirekta kostnader Förmåner

- Snabbare tid till marknaden

- Minskade iterationscykler för prototyper

- Lägre risk för fel och kassationer

- Förbättrad kapacitet för validering av konstruktioner

Applikationsspecifika fördelar

Prototyper för flyg- och rymdindustrin

Flygindustrin kräver extremt exakta komponenter med komplexa geometrier. EDM-trådskärning är utmärkt för att skapa:

- Turbinens komponenter

- Strukturella fästen

- Delar till värmeväxlare

- Precisionsmonteringsfixturer

Utveckling av medicintekniska produkter

För medicinska prototyper ger EDM-trådskärning:

- Sterila ytegenskaper

- Komplexa komponenter till kirurgiska instrument

- Delar till implantat

- Anpassade fixturkrav

Bästa praxis för optimala resultat

För att maximera fördelarna med EDM-trådskärning vid prototyptillverkning:

Optimering av design

- Beakta begränsningar i tråddiameter

- Planera för optimala skärbanor

- Inkludera lämpliga godkännanden

Val av material

- Välj lämpliga material för EDM-bearbetning

- Beakta krav på ledningsförmåga

- Ta hänsyn till variationer i materialtjocklek

Processparametrar

- Optimera skärhastigheterna för olika material

- Balansera grovbearbetning och finbearbetning

- Övervaka trådspänning och matningshastighet

Integration med andra tillverkningsprocesser

EDM-trådskärning fungerar effektivt tillsammans med:

- CNC-fräsning

- Svarvoperationer

- Värmebehandlingsprocesser

- Metoder för ytbehandling

Denna integrationsförmåga möjliggör heltäckande prototyplösningar som kombinerar styrkorna hos flera olika tillverkningsprocesser.

Hur minimerar man materialspill i EDM-trådskärningsprocesser?

Har du någonsin sett dina materialkostnader skjuta i höjden när du kör din EDM-trådskärningsverksamhet? Frustrationen över att se dyra material gå till spillo, i kombination med ökande miljöhänsyn, kan få vilken tillverkare som helst att ifrågasätta sin processeffektivitet.

Materialspill vid EDM-trådskärning kan minimeras genom strategisk placering av detaljer, optimerade skärparametrar och korrekta underhållsprocedurer. Dessa tekniker kan minska spillet med upp till 30% samtidigt som detaljkvaliteten och produktionseffektiviteten bibehålls.

Förstå källorna till materialavfall

Primära bidragsgivare till avfall

Materialspill vid EDM-trådskärning kommer huvudsakligen från tre källor:

Optimeringsstrategier för materialbesparing

Effektiv nestning av delar

Nestning av detaljer är avgörande för materialoptimering. På PTSMAKE använder vi avancerad nestningsprogramvara som tar hänsyn till:

- Delorientering

- Materialets kornriktning

- Vanliga möjligheter att kapa linjer

- Minimering av skrot

Optimering av parametrar

Följande tabell visar rekommenderade skärparametrar för olika materialtjocklekar:

| Material Tjocklek (mm) | Trådhastighet (mm/min) | Trådspänning (N) | Effektinställning (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Underhåll och kvalitetskontroll

Regelbundet maskinunderhåll

Korrekt underhåll säkerställer en jämn skärprestanda:

- Daglig inspektion av trådledare

- Filterrengöring varje vecka

- Månatliga kalibreringskontroller

- Kvartalsvis förebyggande underhåll

Åtgärder för kvalitetskontroll

För att upprätthålla optimal materialanvändning:

- Regelbundna dimensionskontroller

- Övervakning av ytfinish

- Spårning av kabelförbrukning

- Analys av skrotningsgrad

Avancerade tekniker för avfallsreduktion

Vanlig linjeskärning

Denna teknik innebär:

- Delning av skärlinjer mellan delar

- Minska det totala skäravståndet

- Minimering av materialspill mellan delar

Skärning av bro

Strategier för genomförande inkluderar:

- Strategisk placering av broar

- Minimal tjocklek på bryggan

- Enkel borttagning av delar

- Minskad materialspänning

Materialval och hantering

Val av materialkvalitet

Välj lämpligt material baserat på:

- Krav för ansökan

- Överväganden om kostnader

- Bearbetningsegenskaper

- Behov av ytfinish

Förvaring och hantering

Korrekt materialhantering innebär:

- Klimatkontrollerad förvaring

- Korrekta metoder för stapling

- Regelbunden lagerrotation

- Skyddad transport

Integration av teknik

CAD/CAM-optimering

Moderna mjukvarulösningar erbjuder:

- Algoritmer för automatisk nestning

- Optimering av skärbanan

- Rapporter om materialutnyttjande

- Simuleringskapacitet

Tillämpningar för maskininlärning

Framväxande teknik ger:

- Förutseende underhåll

- Optimering av skärparametrar

- Justeringar i realtid

- Modeller för avfallsprognoser

Miljöhänsyn

Återvinningsprogram

Implementera effektiv återvinning:

- Sortering efter materialtyp

- Korrekt inneslutning

- Regelbunden insamling

- Dokumentation

Hållbara metoder

Fokusera på:

- Energieffektivitet

- Vattenbesparing

- Minskning av avfall

- Efterlevnad av miljölagstiftningen

Kostnadsanalys och ROI

Mätetal för minskning av avfall

| Förbättringsområde | Potentiella besparingar (%) | Kostnad för implementering | ROI-tidslinje |

|---|---|---|---|

| Del Nesting | 15-20 | Låg | 1-3 månader |

| Optimering av parametrar | 10-15 | Medium | 3-6 månader |

| Underhåll | 5-10 | Medium | 6-12 månader |

Implementering av bästa praxis

- Regelbunden utbildning av operatörer

- Standardiserade arbetsrutiner

- Kontrollpunkter för kvalitetskontroll

- Övervakning av prestanda

- Program för ständiga förbättringar

Framtida trender och innovationer

Nya teknologier

- AI-driven optimering

- Avancerad materialutveckling

- Förbättrade sensorsystem

- Automatiserad materialhantering

Industri 4.0-integration

- Övervakning i realtid

- Dataanalys

- Förutseende underhåll

- Anslutna system

Klicka här för att lära dig hur kerfbredden påverkar din detaljs slutliga dimensioner och noggrannhet. ↩

Klicka här för att lära dig mer om dielektriska vätskors roll för att uppnå överlägsen skärprecision vid EDM-bearbetning. ↩

Klicka för att lära dig mer om dielektriska vätskors egenskaper och deras inverkan på EDM-skärprestanda. ↩

Klicka här för att lära dig hur elektrisk ledningsförmåga påverkar EDM-skärprestanda och materialval. ↩

Klicka här för att läsa mer om dielektrisk vätskas roll för att uppnå precisionsskärningar. ↩

Klicka här för att läsa mer om val av dielektrisk vätska och dess inverkan på ytfinhetskvaliteten. ↩

Klicka här för att se hur automatisk trådspänningsreglering säkerställer optimal skärprecision. ↩

Klicka här för att läsa mer om tekniker för konduktivitetsmätning för optimal EDM-prestanda. ↩

Klicka här för att läsa mer om hur dielektrisk vätska förbättrar skärprecisionen och hastigheten i EDM-processer. ↩

Klicka här för att läsa mer om tekniker för optimering av spårvidden för maximal materialeffektivitet. ↩