Kämpar du med att hitta en tillverkningsprocess som klarar extrema temperaturer? Standardplaster smälter eller bryts ned under höga värmeförhållanden, vilket leder till produktfel vid de värsta tänkbara tillfällena. Dina komponenter måste tåla tuffa miljöer, men konventionella material räcker inte till.

Formsprutning vid höga temperaturer är en specialiserad process där man använder tekniska termoplaster som klarar temperaturer över 150°C (300°F) med bibehållen strukturell integritet och prestanda. Dessa material erbjuder exceptionell värmebeständighet, kemisk stabilitet och mekanisk hållfasthet för krävande applikationer.

Låt mig gå igenom vad som gör den här processen så värdefull för krävande applikationer. Under mina år på PTSMAKE har jag arbetat med kunder som stod inför stora utmaningar när standardplaster inte kunde hantera deras värmekrav. Högtemperaturmaterial öppnade nya möjligheter för dem - och de kan göra detsamma för ditt projekt. Låt oss utforska vad dessa specialmaterial kan göra och varför de är viktiga.

Vetenskapen bakom temperatur och termoplasters hållbarhet

Har du någonsin tagit ut en plastdel ur en varm bil och upptäckt att den är skev eller spröd? Eller lagt märke till att vissa plastprodukter verkar gå sönder oväntat när de utsätts för vissa miljöer? Temperaturhantering är ofta den felande länken mellan medelmåttig och exceptionell prestanda hos plastdetaljer.

Formsprutning vid hög temperatur förbättrar detaljens hållbarhet genom att förbättra molekylorienteringen, minska inre spänningar, skapa mer enhetliga kristallstrukturer och möjliggöra bättre bindning med förstärkningsmaterial. Denna process producerar delar med överlägsna mekaniska egenskaper, värmebeständighet och kemisk stabilitet.

Hur temperaturen påverkar polymerstrukturen

När vi talar om hållbarheten hos formsprutade detaljer måste vi förstå vad som händer på molekylnivå under bearbetningen. Temperaturen är en av de mest kritiska variablerna som påverkar de slutliga egenskaperna hos termoplastdelar.

Inriktning av molekylära kedjor

Under formsprutning vid hög temperatur blir polymerkedjorna mer rörliga och flexibla. Denna ökade rörlighet gör att kedjorna kan orientera sig mer effektivt i flödesriktningen under formsprutningen. När detta kontrolleras på rätt sätt resulterar det i:

- Förbättrad draghållfasthet längs flödesriktningen

- Förbättrad slagtålighet

- Bättre övergripande mekaniska egenskaper

Jag har observerat att delar som gjuts vid högre temperaturer vanligtvis visar 15-30% förbättring av draghållfastheten jämfört med de som produceras vid konventionella temperaturer. Detta är särskilt tydligt i material av teknisk kvalitet som reologiskt komplexa polymerer1 såsom PEEK, PPS och polymerer med flytande kristaller.

Utveckling av kristallinitet

För halvkristallina polymerer har bearbetningstemperaturen en dramatisk inverkan på utvecklingen av den kristallina strukturen. Högre bearbetningstemperaturer ger:

- Mer tid för kristallbildning

- Större, mer perfekt formade kristallina områden

- Mer enhetlig kristallfördelning genom hela detaljen

Denna förbättrade kristallinitet leder direkt till bättre hållbarhetsmått. Enligt min erfarenhet av högpresterande applikationer uppvisar delar med optimala kristallstrukturer betydligt bättre motståndskraft mot krypning, utmattning och spänningssprickor i miljön.

Reducering av inre spänningar genom bearbetning vid hög temperatur

En av de viktigaste fördelarna med formsprutning vid höga temperaturer är minskningen av restspänningar i den färdiga detaljen.

Varför restspänningar är viktiga

Restspänningar är inre krafter som finns kvar i en detalj efter gjutning och kylning. Dessa spänningar:

- Fungerar som spänningskoncentratorer som kan initiera sprickor

- Minska den totala mekaniska prestandan

- Kan orsaka dimensionell instabilitet över tid

- Gör delarna mer känsliga för kemiska angrepp

Temperaturens roll i stressreducering

Vid bearbetning vid högre temperaturer:

- Polymersmältan flyter lättare, vilket kräver mindre injektionstryck

- Kylhastigheten kan kontrolleras bättre, vilket ger en jämnare stelning

- Molekylerna har mer tid att slappna av innan de fryser fast i sitt läge

Jag har testat delar som tillverkats vid standardtemperaturer respektive förhöjda temperaturer och skillnaden i stressrelaterade fel är anmärkningsvärd. I en fordonsapplikation visade högtemperaturgjutna delar cirka 40% längre utmattningslivslängd under cyklisk belastning.

Förbättrad materialkompatibilitet och förstärkning

Högtemperaturbearbetning möjliggör också bättre interaktion mellan baspolymeren och olika tillsatser eller förstärkningar.

Fördelar med fiberarmering

För fiberarmerade kompositer ger högre bearbetningstemperaturer:

| Förmån | Mekanism | Hållbarhet Påverkan |

|---|---|---|

| Förbättrad vidhäftning mellan fiber och matris | Bättre vätning av fibrer med smält polymer | Förbättrad lastöverföring och minskad fiberutdragning |

| Minskad fiberbrytning | Lägre viskositet kräver mindre skjuvkraft | Bevarad fiberlängd för optimal armering |

| Mer enhetlig fiberfördelning | Bättre flödesegenskaper | Eliminering av svaga punkter i detaljen |

Kompatibilitet med högpresterande tillsatser

Många hållbarhetsförbättrande additiv kräver högre bearbetningstemperaturer för att fungera korrekt. Dessa inkluderar:

- Antioxidanter som skyddar mot termisk nedbrytning

- UV-stabilisatorer för utomhusbruk

- Slagseghetshöjande additiv som förbättrar segheten

- Flamskyddsmedel för säkerhetskritiska applikationer

Praktiska tillämpningsexempel

I mitt arbete med kunder i olika branscher har jag sett hur formsprutning vid höga temperaturer förändrar komponenternas prestanda:

Komponenter under motorhuv för bilar

För delar som måste tåla höga temperaturer och aggressiva vätskor, t.ex. kylvätskebehållare eller luftintagsgrenrör, har gjutning i hög temperatur visat sig vara avgörande. Dessa delar ser vanligtvis:

- Förlängd livslängd (3-5× förbättring)

- Bättre dimensionsstabilitet under termisk cykling

- Förbättrad beständighet mot glykolbaserade kyl- och smörjmedel

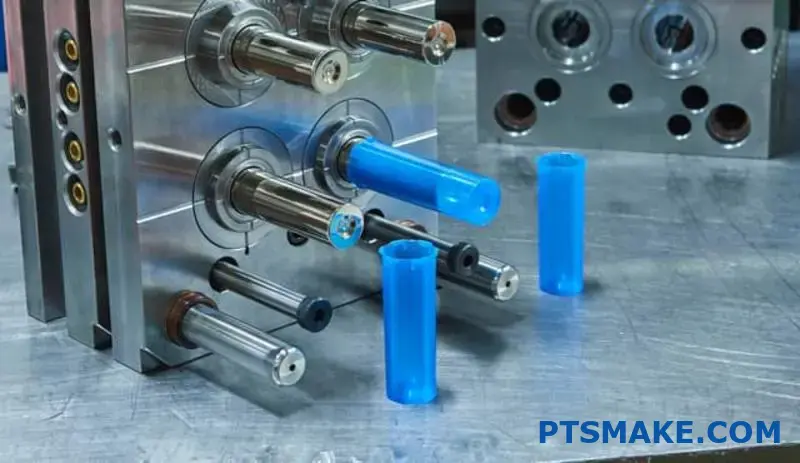

Tillämpningar för medicintekniska produkter

För steriliserbara medicinska komponenter ger formsprutning vid hög temperatur:

- Förbättrad förmåga att motstå autoklavförhållanden (ånga 121°C)

- Bättre kemisk beständighet mot desinfektionsmedel

- Förbättrad dimensionell precision för kritiska funktionella egenskaper

På PTSMAKE har vi specialiserat oss på tillverkning av dessa krävande komponenter i över 15 år och uppnår konsekvent exceptionella hållbarhetsmått genom exakt temperaturkontroll under formsprutningsprocessen.

Balans mellan hållbarhet och tillverkningsbarhet

Även om högre temperaturer i allmänhet förbättrar hållbarheten måste de noggrant balanseras med hänsyn till bearbetningen:

- Problem med materialnedbrytning

- Förlängda cykeltider

- Ökad energiförbrukning

- Större verktygsslitage

- Mer komplexa kylbehov

Denna balans kräver omfattande erfarenhet och sofistikerade processtyrningsmöjligheter. Det är därför som partners med etablerad expertis inom gjutning i höga temperaturer, som vårt team på PTSMAKE, kan göra en sådan betydande skillnad i resultaten för detaljernas prestanda.

Hur säkerställer man precision i formsprutade delar för höga temperaturer?

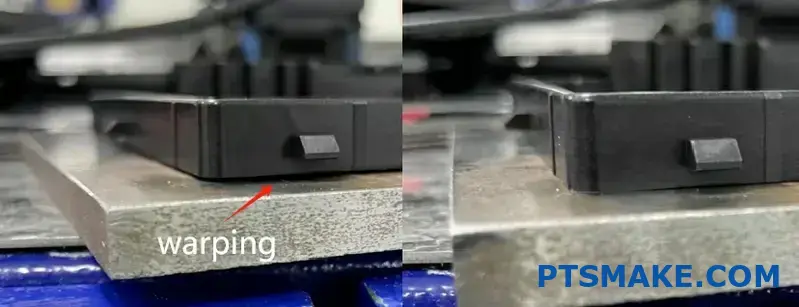

Har du någonsin kämpat med dimensionsinkonsekvenser eller skevhet i dina formsprutade komponenter för höga temperaturer? Upplever du att du gång på gång måste kassera delar som inte uppfyller dina specifikationer trots att du använder "högkvalitativa" material? Utmaningarna med att uppnå precision vid förhöjda temperaturer kan vara särskilt frustrerande.

För att säkerställa precision i formsprutade detaljer för höga temperaturer krävs noggrant materialval, optimerad formkonstruktion, korrekt maskininställning och specialiserade bearbetningstekniker. Genom att kontrollera temperaturprofiler, hantera kylhastigheter och genomföra lämpliga kvalitetskontrollåtgärder kan tillverkare konsekvent producera exakta komponenter som tål extrema termiska förhållanden.

Förståelse för materialbeteende vid förhöjda temperaturer

Att arbeta med högtemperaturpolymerer innebär unika utmaningar för precisionsgjutning. Till skillnad från standardplaster uppvisar högtemperaturmaterial som PEEK, PPS, PEI (Ultem) och LCP distinkta flödesegenskaper och dimensionella reaktioner under bearbetningen.

När vi väljer material för högtemperaturapplikationer måste vi inte bara ta hänsyn till värmebeständigheten utan också till hur materialet beter sig under hela formningscykeln. För glasövergångstemperatur2 av polymeren påverkar dramatiskt hur den flyter, packas och slutligen stelnar i formen.

På PTSMAKE har jag märkt att grunden för precisionsgjutning är att materialegenskaperna är rätt anpassade till applikationskraven. Halvkristallina polymerer som PEEK ger t.ex. utmärkt dimensionsstabilitet men kräver exakt kylning för att hantera kristalliseringshastigheten, medan amorfa material som PEI ger bättre detaljåtergivning men olika krympningsmönster.

Riktlinjer för materialval för högtemperaturdetaljer med hög precision

För att välja det optimala materialet måste man balansera flera kritiska faktorer:

| Materialegenskaper | Påverkan på precisionen | Överväganden |

|---|---|---|

| Termisk expansion | Påverkar dimensionell stabilitet | Lägre koefficienter ger bättre dimensionell kontroll |

| Flödeskarakteristik | Avgör förmågan att fylla tunna sektioner | Material med högre smältflöde kan förbättra precisionen i komplexa geometrier |

| Krympningsgrad | Påverkar direkt de slutliga dimensionerna | Mer förutsägbar, enhetlig krympning förbättrar precisionen |

| Fuktkänslighet | Kan orsaka dimensionella problem | Korrekta torkprotokoll är avgörande för hygroskopiska material |

| Fyllnadsmedel Innehåll | Minskar krympning och skevhet | Fyllmedel av glas eller kol förbättrar dimensionsstabiliteten |

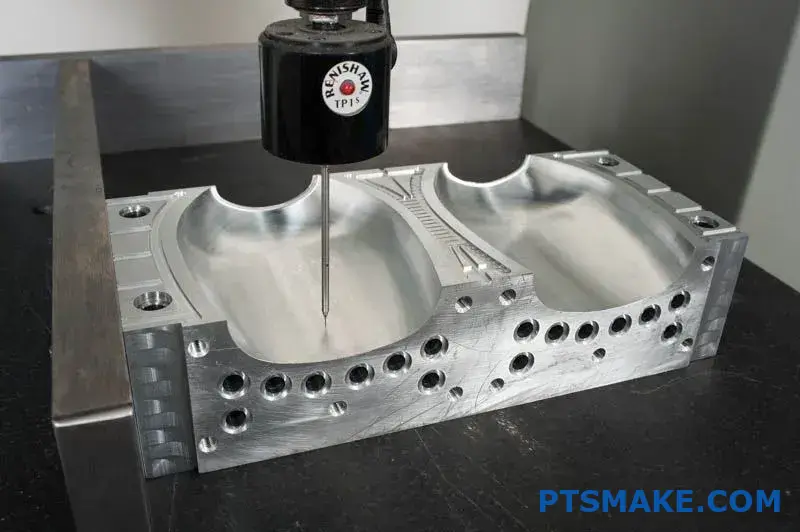

Optimering av formkonstruktion för högtemperaturprecision

Formkonstruktionen spelar en avgörande roll för att uppnå precision vid förhöjda temperaturer. Traditionella principer för formkonstruktion måste anpassas till de unika utmaningar som högtemperaturpolymerer innebär.

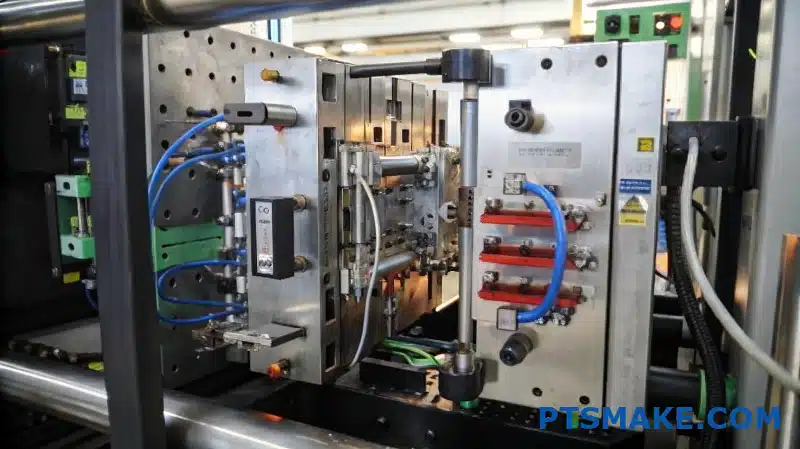

Kritiska element i formkonstruktionen

Placering och dimensionering av grindar: För material med hög temperatur måste portarna placeras noggrant för att säkerställa balanserade fyllningsmönster. Underdimensionerade portar kan skapa överdriven skjuvvärme som försämrar materialegenskaperna, medan överdimensionerade portar kan leda till dimensionsproblem under kylningen.

System för löpare: Balanserade kanalsystem är viktiga för flerkavitetsformar för att säkerställa enhetlig fyllning och packning. För material med hög temperatur kan korrekt isolerade varmkanalsystem upprätthålla konsekventa smälttemperaturer.

Design av kylkanaler: Konforma kylkanaler som följer delens geometri möjliggör enhetlig värmeutvinning, vilket förhindrar skevhet från ojämn kylning. På PTSMAKE använder vi avancerade simuleringsverktyg för att optimera kyllayouten innan vi tillverkar formen.

Ventilation: Tillräcklig avluftning är särskilt viktigt för högtemperaturpolymerer, eftersom instängda gaser kan orsaka både kosmetiska och dimensionella defekter. Precisionsslipade ventilationsöppningar (typiskt 0,025-0,038 mm djupa) gör att gaser kan avgå utan att materialet flammar upp.

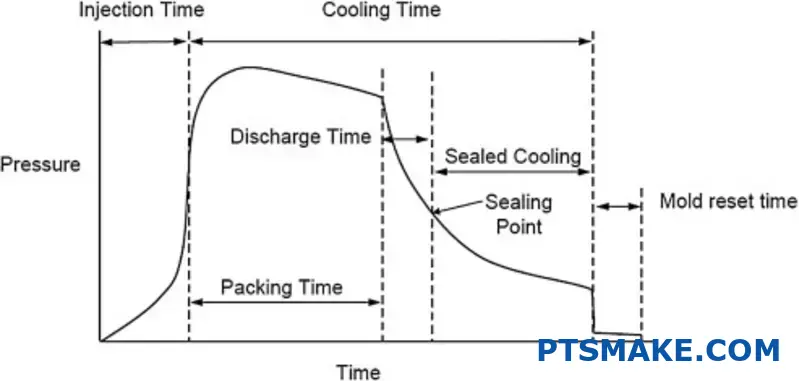

Bearbetningsparametrar för precisionsstyrning

Även med idealiskt materialval och perfekt formkonstruktion är det bearbetningsparametrarna som i slutändan avgör detaljens precision. Gjutning vid höga temperaturer kräver specialiserade metoder för de fyra kritiska faserna vid formsprutning.

Temperaturhantering

Temperaturkontroll är kanske den mest kritiska faktorn vid högtemperaturgjutning. Detta inkluderar:

- Profilering av pipans temperatur: Skapa en optimal temperaturgradient från matningszon till munstycke

- Temperaturreglering av gjutformar: Upprätthålla konsekventa temperaturer på formytan, ofta med hjälp av oljebaserade temperaturkontrollenheter

- Torkning av material: Säkerställa noggrann borttagning av fukt före bearbetning (ofta vid temperaturer över 120°C i 4+ timmar)

Strategier för tryckkontroll

Tryckhanteringen har en direkt inverkan på detaljdimensionerna och den inre belastningen:

- Insprutningstryck: Noggrannt kontrollerad för att fylla hålrummet utan att skapa alltför stora inre spänningar

- Hålltryck: Optimerad för att kompensera för materialkrympning utan överpackning

- Mottryck: Hanteras för att säkerställa korrekt homogenisering av smältan utan att förlänga cykeltiderna

Kvalitetskontroll för precisionsdelar för höga temperaturer

För att uppnå precision krävs att man implementerar robusta protokoll för kvalitetskontroll som är särskilt utformade för komponenter med hög temperatur:

- Övervakning av pågående processer: Använda trycksensorer i kaviteten och temperaturövervakare i gjutformen för att upptäcka variationer i realtid

- Statistisk processtyrning: Spårning av kritiska dimensioner och processparametrar för att identifiera trender innan specifikationsgränserna överskrids

- Miljötestning: Utsätter delar för simulerade användningsförhållanden för att verifiera dimensionell stabilitet under termisk cykling

- Avancerad mätteknik: Använda beröringsfria mätsystem för delar som fortfarande är varma för att förstå dimensionsförändringar under kylning

Med dessa omfattande metoder för materialval, formkonstruktion, bearbetning och kvalitetskontroll blir det möjligt att konsekvent uppnå precision i formsprutade komponenter för höga temperaturer. På PTSMAKE har vi förfinat dessa tekniker genom många års erfarenhet och hjälper våra kunder att övervinna de unika utmaningarna med precisionsgjutning vid höga temperaturer.

Vilka branscher har störst nytta av formsprutning i höga temperaturer?

Har du någonsin undrat varför vissa produkter tål extrem hetta medan andra smälter bort? Eller har du kanske kämpat för att hitta tillverkningslösningar för komponenter som måste fungera under tuffa förhållanden? Utmaningen att skapa delar som förblir stabila vid höga temperaturer påverkar otaliga ingenjörsprojekt inom olika sektorer.

Formsprutning vid höga temperaturer gynnar industrier som kräver värmebeständiga komponenter, inklusive bil-, flyg-, medicin-, elektronik- och industriell utrustningstillverkning. Dessa sektorer förlitar sig på denna specialiserade process för att skapa delar som bibehåller strukturell integritet och prestanda under extrema termiska förhållanden.

Tillämpningar inom fordonsindustrin

Fordonsindustrin är en av de branscher som drar störst nytta av formsprutningsteknik för höga temperaturer. Moderna fordon arbetar med motorer och system som genererar betydande värme, vilket kräver komponenter som klarar dessa krävande förhållanden utan att försämras.

Komponenter under motorhuven är ett kritiskt applikationsområde. Delar som luftintagsgrenrör, motorkåpor, kylvätskebehållare och komponenter i bränslesystemet måste bibehålla dimensionsstabilitet och mekaniska egenskaper vid temperaturer som kan överstiga 200°C. Införandet av tekniska termoplaster3 som PEEK, PPS och PEI genom högtemperaturformning har gjort det möjligt för fordonstillverkare att ersätta metallkomponenter, minska vikten och samtidigt bibehålla nödvändig värmetålighet.

Elfordon innebär nya utmaningar och möjligheter för gjutna detaljer som ska klara höga temperaturer. Batterihöljen, isoleringskomponenter och delar till laddningssystem kräver alla material som tål förhöjda temperaturer samtidigt som de har elektriska isoleringsegenskaper. På PTSMAKE har vi sett en ökad efterfrågan på dessa specialiserade komponenter i takt med att marknaden för elfordon expanderar.

Prestandafördelar i fordonsapplikationer

| Komponenttyp | Temperaturbeständighet | Viktiga fördelar |

|---|---|---|

| Motorkomponenter | Upp till 280°C | Viktminskning, korrosionsbeständighet, komplexa geometrier |

| Elektriska anslutningar | 150-200°C | Elektrisk isolering, flamskydd, dimensionsstabilitet |

| Delar till växellådor | 180-240°C | Kemikalieresistens, minskad NVH (buller, vibrationer, hårdhet) |

| Batterikomponenter för elbilar | 120-180°C | Termisk hantering, elektrisk isolering, strukturell integritet |

Flyg-, rymd- och försvarsindustrin

Inom flyg- och rymdindustrin krävs komponenter som kan fungera tillförlitligt under extrema förhållanden. Formsprutning vid hög temperatur möjliggör produktion av lätta men ändå hållbara delar som klarar de stränga kraven i flygplans- och rymdfarkostapplikationer.

Inredningskomponenter som sätesspännen, brickbord och delar till ventilationssystem kan med fördel gjutas i höga temperaturer. Dessa delar måste inte bara klara normala driftstemperaturer utan också uppfylla strikta krav på brandfarlighet. Material som PEEK och PEI ger utmärkt flamskydd samtidigt som de behåller sina strukturella egenskaper vid förhöjda temperaturer.

Motorkomponenter och naceller är ett annat kritiskt tillämpningsområde. Möjligheten att skapa komplexa geometrier med exakta toleranser gör högtemperaturformsprutning idealisk för tillverkning av komponenter som måste tåla närheten till jetmotorer, där temperaturerna kan vara extrema.

Kritiska tillämpningar inom flyg- och rymdindustrin

Militär- och försvarstillämpningar har några av de mest krävande kraven på beständighet mot höga temperaturer. Från radarkapslar till missilkomponenter, dessa applikationer arbetar ofta i miljöer där fel inte är ett alternativ. Den precision och konsekvens som erbjuds av formsprutning vid hög temperatur gör det till den föredragna tillverkningsmetoden för många kritiska försvarskomponenter.

Tillverkning av medicintekniska produkter

Medicinindustrin förlitar sig alltmer på formsprutning vid höga temperaturer för produkter som måste klara steriliseringsprocesser. Autoklavsterilisering sker vanligtvis vid temperaturer mellan 121-134°C under tryck, förhållanden som skulle deformera eller skada många standardplaster.

Kirurgiska instrument, från handtag till specialverktyg, drar nytta av material som PPSU, PSU och PEEK som bearbetas genom gjutning vid hög temperatur. Dessa material behåller sina egenskaper genom hundratals steriliseringscykler, vilket garanterar långsiktig tillförlitlighet och prestanda.

Implanterbara medicintekniska produkter utgör kanske den mest krävande tillämpningen. Materialen måste vara biokompatibla och samtidigt tåla kroppstemperatur och potentiellt fientliga biologiska miljöer i åratal eller till och med decennier. Tekniska termoplaster för höga temperaturer ger den nödvändiga kombinationen av biokompatibilitet, styrka och långsiktig stabilitet.

Elektronik- och halvledarindustrin

Elektronikindustrin står inför unika utmaningar när det gäller komponenter som genererar betydande värme under drift. Kontaktdon, höljen och isoleringskomponenter måste behålla sina elektriska och mekaniska egenskaper trots att de utsätts för höga temperaturer.

SMT-komponenter (Surface Mount Technology) genomgår återflödeslödning vid temperaturer som normalt överstiger 220°C. Formsprutade delar för höga temperaturer förblir formstabila genom denna process, vilket säkerställer tillförlitliga elektriska anslutningar.

Elektroniska applikationer Tabell

| Tillämpning | Temperaturkrav | Viktiga materialegenskaper |

|---|---|---|

| IC-socklar | 260-280°C (lödning) | Dimensionsstabilitet, elektrisk isolering |

| LED-höljen | 120-180°C (drift) | Optisk klarhet, termisk hantering |

| Kraftelektronik | 150-200°C | Elektrisk isolering, värmeavledning |

| Halvledarbearbetning | Upp till 300°C | Kemikalieresistens, ultrahög renhet |

Tillverkning av industriell utrustning

Industriell utrustning arbetar ofta i miljöer där värme, kemikalier och mekanisk påfrestning skapar extremt utmanande förhållanden. Komponenter till pumpar, ventiler och processutrustning har stor nytta av formsprutning vid höga temperaturer.

Processindustriutrustning som hanterar uppvärmda vätskor eller gaser kräver komponenter som bibehåller sina tätningsegenskaper och sin dimensionsstabilitet vid förhöjda temperaturer. Material som PEEK, PPS och fluorpolymerer som bearbetas genom högtemperaturgjutning skapar delar som kan fungera tillförlitligt i dessa krävande applikationer.

Min erfarenhet av att arbeta med industrikunder på PTSMAKE visar att möjligheten att konsolidera flera komponenter i en enda gjuten del ofta ger betydande fördelar utöver bara temperaturbeständighet, inklusive förbättrad tillförlitlighet och minskade monteringskostnader.

Olje-, gas- och kemikaliebearbetning

Det finns kanske ingen industrisektor som ställer högre krav på materialen än olje-, gas- och kemikalieindustrin. Komponenterna måste inte bara klara höga temperaturer utan även aggressiva kemikalier och höga tryck.

Nedihålskomponenter för olje- och gasutvinning arbetar i miljöer där temperaturen kan överstiga 200°C när de utsätts för råolja, naturgas och olika borrvätskor. Formsprutning vid höga temperaturer skapar delar med den nödvändiga kombinationen av temperaturbeständighet, kemisk kompatibilitet och mekanisk styrka.

Vilka är de kostnadseffektiva lösningarna för gjutningsprojekt i höga temperaturer?

Har du någonsin ställts inför budgetbegränsningar samtidigt som du försöker upprätthålla kvaliteten på gjutningsprojekt för höga temperaturer? Upplever du att du ständigt måste balansera mellan materialprestanda och kostnad utan att offra kritiska egenskaper? Den här balansgången kan bli en stor huvudvärk när deadlines närmar sig och budgetarna stramas åt.

Kostnadseffektiva lösningar för gjutningsprojekt i höga temperaturer omfattar optimering av formkonstruktionen, val av lämpliga materialalternativ, implementering av effektiva kylsystem, övervägande av flerkavitetsformar och samarbete med erfarna tillverkare. Dessa strategier minskar cykeltiderna, minimerar materialspillet och sänker de totala produktionskostnaderna samtidigt som kvaliteten bibehålls.

Strategiskt materialval för kostnadsoptimering

När man hanterar gjutningsprojekt för höga temperaturer utgör materialvalet en av de viktigaste kostnadsfaktorerna. Högtemperaturbeständiga premiumpolymerer har ofta höga prislappar, men det finns strategiska tillvägagångssätt för att optimera denna kostnad.

Värdebaserade materialalternativ

Inte alla högtemperaturapplikationer kräver de absolut mest högpresterande materialen. I mitt arbete med kunder i olika branscher har jag märkt att många ingenjörer initialt specificerar material med alltför hög temperaturbeständighet när det skulle räcka med billigare alternativ. PEEK erbjuder t.ex. exceptionell temperaturbeständighet upp till 250 °C (480 °F), men modifierad PPS eller vissa högtemperaturnyloner kan hantera många applikationer till 30-40% lägre materialkostnad.

Nyckeln är att genomföra en korrekt applikationsanalys. Genom att noggrant fastställa den faktiska temperaturexponeringen, varaktigheten och de mekaniska kraven kan du ofta välja mer ekonomiska material som uppfyller alla prestandakriterier utan att betala för onödiga egenskaper.

Alternativ för materialblandning och förstärkning

Ett annat kostnadseffektivt tillvägagångssätt är att använda baspolymerer med riktade förstärkningar eller tillsatser. I stället för att byta till en helt annan och dyrare polymer kan man till exempel öka värmebeständigheten avsevärt till en minimal extrakostnad genom att tillsätta glasfiber till en vanlig teknisk plast.

Den termisk avböjningstemperatur4 kan ökas avsevärt genom strategiska materialmodifieringar, vilket ger betydande kostnadsbesparingar jämfört med att gå över till premium högtemperaturpolymerer.

Optimering av formkonstruktion för ekonomisk produktion

Själva gjutformen utgör en annan viktig möjlighet till kostnadsoptimering vid gjutning i höga temperaturer.

Design för termisk hantering

Effektiv värmehantering i gjutformen påverkar direkt cykeltider, kvalitet och kostnader. Strategisk placering av kylkanaler, användning av konforma kylkonstruktioner och rätt dimensionerade grindar och löpare kan dramatiskt minska cykeltiderna för högtemperaturmaterial som normalt kräver längre kylperioder.

På PTSMAKE implementerar vi specialiserade värmehanteringsfunktioner i våra högtemperaturformar, vilket har minskat cykeltiderna med upp till 25% i flera projekt jämfört med konventionella kylmetoder.

Överväganden för flerkavitets- och familjeformar

För lämpliga produktionsvolymer erbjuder flerkavitetsformar betydande kostnadsfördelar per detalj:

| Typ av gjutform | Initial investering | Minskning av kostnader per del | Bäst för |

|---|---|---|---|

| Enkel kavitet | $ | Baslinje | Prototyper, låga volymer |

| 2-4 Kavitet | $$ | 30-40% | Medelstora volymer |

| 8+ Kavitet | $$$ | 50-70% | Höga volymer |

| Familjeform | $$ | 25-35% | Relaterade delar, balanserade volymer |

Även om flerkavitetsformar kräver en högre initial investering, minskar den avskrivna verktygskostnaden per detalj avsevärt, vilket gör dem särskilt värdefulla för högtemperaturmaterial där materialkostnaderna redan är höga.

Processoptimering för kostnadseffektivitet

Själva gjutningsprocessen erbjuder många möjligheter till kostnadsminskningar utan att kompromissa med kvaliteten.

Strategier för att minska cykeltiden

Material med hög temperatur kräver vanligtvis längre bearbetningstider, men flera strategier kan mildra detta:

- Optimerade förvärmningssteg för att minska den totala cykeltiden

- Effektiv avluftning för att minimera instängd luft och minska cykeltiderna

- Skräddarsydda insprutningsprofiler för material med höga temperaturer

- Automatiserade system för borttagning av delar för att minska arbetskostnader och cykeltider

I ett nyligen genomfört fordonsprojekt vid PTSMAKE minskade cykeltiden med 18% samtidigt som alla kritiska kvalitetsparametrar för en PPS-komponent för höga temperaturer bibehölls.

Tekniker för skrotreduktion

Högtemperaturpolymerer är dyra, vilket gör det särskilt värdefullt att minska skrotningen. Avancerad processövervakning med sensorer i gjutformen kan upptäcka och korrigera processavvikelser innan de leder till skrot. Implementering av statistisk processtyrning hjälper till att upprätthålla optimala bearbetningsparametrar på ett konsekvent sätt.

Strategier för partnerskap med leverantörer

Att arbeta med rätt tillverkningspartner kan påverka projektkostnaderna avsevärt.

Värdet av specialiserad erfarenhet

Tillverkare med specifik expertis inom gjutning i höga temperaturer erbjuder ett värde som går utöver den grundläggande produktionskapaciteten. Deras erfarenhet leder vanligtvis till snabbare inställningstider, färre produktionsproblem och högre utbytesgrad vid första passet - allt med direkt inverkan på projektkostnaderna.

Total kostnad jämfört med enhetspris

När du utvärderar tillverkningspartners bör du ta hänsyn till den totala kostnadsbilden snarare än att enbart fokusera på enhetspriser. Ett något högre pris per del från en erfaren specialist på gjutning i höga temperaturer resulterar ofta i lägre totala projektkostnader på grund av:

- Färre iterationer i utvecklingsarbetet

- Snabbare tid till marknaden

- Lägre skrotningsgrad

- Färre kvalitetsproblem som kräver omarbetning

- Mer konsekvent kvalitet på detaljerna

Efter mer än 15 år inom precisionstillverkning har jag upprepade gånger sett att projekt med den lägsta inledande offerten i slutändan kostar mer på grund av dessa dolda kostnader.

Långsiktiga metoder för kostnadsoptimering

Utöver de omedelbara projektbehoven finns det flera strategier som kan minska kostnaderna under produktens hela livscykel.

Modulär och anpassningsbar verktygskonstruktion

Genom att investera i modulära formkonstruktioner med utbytbara insatser kan konstruktionsändringar göras utan att det krävs helt nya formar. Detta tillvägagångssätt ger flexibilitet för produktupprepningar samtidigt som det begränsar de långsiktiga verktygskostnaderna.

Fördelar med materialstandardisering

Om det är möjligt kan standardisering av material för flera olika högtemperaturtillämpningar ge fördelar vid inköp och minska lagerkostnaderna. Även när olika produkter har varierande temperaturkrav kan man genom att hitta möjligheter att konsolidera materialvalen göra betydande besparingar genom volyminköp.

Vilka aspekter av formkonstruktionen är kritiska för applikationer med höga temperaturer?

Har du någonsin sett en plastkomponent bli skev, spricka eller helt gå sönder när den använts i högtemperaturmiljöer? Eller kämpat med formar som deformeras efter bara några få produktionscykler med högtemperaturmaterial? Dessa frustrerande scenarier kan få projekt att spåra ur och skada kundrelationer.

Vid konstruktion av formar för högtemperaturtillämpningar är materialval (både verktygsstål och plast), korrekt utformning av kylsystem, avancerad ventilation, val av precisionsanslutningar och lämpliga ytbehandlingar viktiga faktorer. Dessa faktorer säkerställer formens livslängd och en jämn kvalitet på detaljerna.

Materialval för högtemperaturformar

Att välja rätt material för högtemperaturformar är kanske det mest grundläggande beslutet du kommer att fatta. Min erfarenhet av att guida många kunder genom den här processen på PTSMAKE har visat att både formstål och plastmaterial kräver noggrant övervägande.

Val av verktygsstål

För högtemperaturtillämpningar är det inte alla verktygsstål som fungerar lika bra. Premiumkvaliteter som H13, P20 och S7 erbjuder utmärkt motståndskraft mot termisk utmattning, ett vanligt problem när formar upprepade gånger utsätts för extrema temperaturvariationer.

H13 verktygsstål är fortfarande min rekommendation för de flesta högtemperaturapplikationer på grund av dess utmärkta motstånd mot termisk utmattning5 och varmhårdhetsegenskaper. När vi arbetar med material som kräver bearbetningstemperaturer över 300°C (572°F) använder vi vanligtvis H13 härdat till 48-52 HRC för att förhindra förtida slitage och deformation.

För extremt krävande applikationer kan specialstål som innehåller högre andel volfram, molybden och vanadin ge bättre prestanda, även om de medför högre bearbetningskostnader.

Överväganden om plastmaterial

Själva plastmaterialet har stor betydelse för beslut om formkonstruktion. Tekniska termoplaster för höga temperaturer som PEEK, PPS, PEI (Ultem) och LCP (Liquid Crystal Polymer) kräver specifika metoder för formkonstruktion. Dessa material har vanligtvis:

- Högre bearbetningstemperaturer (ofta 320-420°C)

- Högre krympningsgrad

- Ökad känslighet för kylvariationer

- Mer aggressiva flödesegenskaper

För att arbeta med dessa material krävs exakta portar, löparsystem och kylkanaldesign för att undvika defekter som skevhet, sinkmärken och flash.

Avancerad design av kylsystem

Kylsystemets effektivitet blir exponentiellt viktigare i applikationer med höga temperaturer. Enhetlig kylning bidrar till att bibehålla dimensionsstabiliteten och minimera cykeltiderna.

Konforma kylkanaler

Traditionella rakborrade kylkanaler visar sig ofta vara otillräckliga för komplexa högtemperaturdetaljer. På PTSMAKE har vi i allt högre grad implementerat konforma kyltekniker som följer detaljens geometri mer noggrant. Dessa avancerade konstruktioner kan:

- Minska cykeltiderna med 20-40%

- Förbättra detaljkvaliteten genom att minimera skevhet

- Förläng formens livslängd genom att minska den termiska belastningen

Även om konform kylning är dyrare i början ger den ofta en betydande avkastning genom förbättrad produktivitet och kvalitet, särskilt vid högvolymsproduktion.

Kylmedier för höga temperaturer

Standardvattenkylning kan vara otillräcklig för applikationer med mycket höga temperaturer. Alternativa kylmedier som kan övervägas är t.ex:

| Medium för kylning | Temperaturområde | Fördelar | Begränsningar |

|---|---|---|---|

| Vatten under tryck | Upp till 180°C | Kostnadseffektiv, utmärkt värmeöverföring | Kräver tryckkontrollsystem |

| Oljebaserade kylvätskor | Upp till 350°C | Stabilitet vid hög temperatur | Lägre värmeöverföringseffektivitet, högre kostnad |

| Smält salt | 150-550°C | Exceptionell prestanda vid höga temperaturer | Specialutrustning krävs, problem med korrosion |

För extrema applikationer kan kaskadkylsystem som kombinerar olika kylzoner ge optimal värmehantering.

Överväganden om ventilation

Tillräcklig avluftning är avgörande i applikationer med höga temperaturer eftersom gaser expanderar mer vid högre temperaturer och kan orsaka brännskador, ofullständig fyllning eller till och med farlig tryckuppbyggnad.

Jag brukar rekommendera ventilationsdjup på 0,025-0,038 mm för högtemperaturplaster, med bredare ventilationskanaler än de som används för konventionella plaster. Strategisk placering av ventiler vid de sista punkterna för fyllning, särskilt i tunnväggiga sektioner, hjälper till att förhindra gasinfångning.

För material som PPS eller PEEK som avger frätande gaser under bearbetning kan det krävas specialiserade avluftningsmaterial eller beläggningar för att förhindra förtida slitage.

Gating- och löparsystem

Utformningen av grind- och kanalsystemet blir ännu mer kritisk med högtemperaturmaterial som har snäva bearbetningsfönster.

Val av grindtyp

För applikationer med höga temperaturer rekommenderar jag vanligtvis:

- Tunnelgrindar för små till medelstora detaljer som kräver automatisk avformning

- Kantgrindar för större detaljer som kräver maximal dimensionsstabilitet

- Varmkanalsystem för högvolymproduktion för att eliminera problem med återmalning

Grindstorleken måste kalibreras noggrant - för liten och materialet kan frysa av i förtid; för stor och överdriven grindrest eller svår trimning kan bli resultatet.

Överväganden om löparkonstruktion

Material för höga temperaturer drar nytta av detta:

- Helrunda löpare med polerade ytor

- Korrekt dimensionerade kallbrunnar för att fånga upp det första materialet som kommer in i formen

- Balanserade löparsystem för att säkerställa enhetliga fyllningsmönster

Dessa designelement bidrar till att hålla materialtemperaturen jämn under hela fyllningsprocessen.

Ytbehandlingar och ytbeläggningar

Högtemperaturtillämpningar drar ofta nytta av specialiserade ytbehandlingar som förlänger formens livslängd och förbättrar detaljkvaliteten.

Behandlingar som nitrering kan öka ythårdheten samtidigt som kärnans seghet bibehålls, vilket hjälper formen att motstå termisk cykling. Avancerade PVD-beläggningar (Physical Vapor Deposition) som titannitrid (TiN) eller kromatornitrid (CrN) kan:

- Förbättra slitstyrkan

- Minskar materialets klibbighet

- Förbättra formsläppsegenskaperna

- Förbättra korrosionsbeständigheten

På PTSMAKE har vi sett förlängd livslängd för 30-50% genom strategisk tillämpning av dessa ytbehandlingar i applikationer med höga temperaturer.

6. Avancerade tekniker och framtida trender inom förebyggande av skevhet?

Har du någonsin tillbringat veckor med att finjustera dina formsprutningsparametrar för hög temperatur, bara för att fortfarande kämpa mot ihållande skevhetsproblem? Eller investerat i premiummaterial och toppmodern utrustning men ändå inte kan uppnå den dimensionella stabilitet som dina kunder kräver?

För att verkligen bemästra warpage-förebyggande åtgärder vid formsprutning i höga temperaturer måste du se bortom grundläggande strategier och i stället använda avancerade tekniker och ny teknik. Dessa innovativa metoder omfattar simuleringsdriven optimering, framsteg inom konform kylning, verktygslösningar i kompositmaterial och AI-assisterad processtyrning - allt för att minimera termiska spänningar och bibehålla dimensionsstabiliteten.

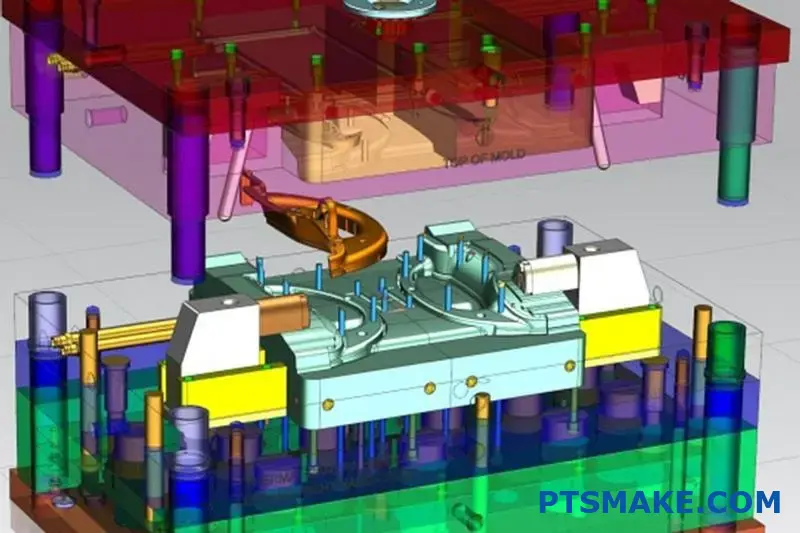

6.1 Simuleringsdrivna optimeringsmetoder

6.1.1 Avancerad CAE-analys för prediktering av skevhet

Datorstödd teknik har revolutionerat hur vi hanterar skevhet vid formsprutning i höga temperaturer. Modern simuleringsprogramvara kan nu förutsäga skevhet med anmärkningsvärd noggrannhet genom att införliva realistiska modeller för materialbeteende, processförhållanden och termisk dynamik.

När jag implementerar simuleringsdrivna metoder på PTSMAKE följer vi vanligtvis ett systematiskt arbetsflöde:

- Skapa detaljerade 3D-modeller av både detaljen och verktyget

- Definiera korrekta materialegenskaper (inklusive kristallisationskinetik)

- Upprätta realistiska processvillkor och -begränsningar

- Kör omfattande simuleringar av skevhet

- Analysera kylningsmönster och restspänningar

- Optimera designen baserat på simuleringsresultat

Den största fördelen här är att man kan fånga upp eventuella problem med skevhet innan man skär i något stål. För applikationer med höga temperaturer ägnar vi särskild uppmärksamhet åt anisotropisk krympning6 mönster som ofta förbises i grundläggande simuleringar men som kan ha en betydande inverkan på den slutliga detaljgeometrin.

6.1.2 Virtuell försöksplanering (DOE)

Virtuell DOE är en kraftfull metod som gör det möjligt att testa flera variabler samtidigt utan att förbruka fysiska resurser. Med hjälp av denna teknik kan vi bedöma hur olika faktorer samverkar för att påverka skevhet.

I ett nyligen genomfört flyg- och rymdprojekt med PEEK-komponenter använde vi virtuell DOE för att optimera:

- Portarnas placering och mått

- Design av löparsystem

- Konfigurationer av kylningslayout

- Kombinationer av processparametrar

Detta tillvägagångssätt gjorde det möjligt för oss att identifiera icke-intuitiva parameterkombinationer som minimerade skevheten mycket mer effektivt än traditionella trial-and-error-metoder. Simuleringen förutspådde en minskning av skevheten med 37%, och när den implementerades uppnådde vi en faktisk förbättring med 32% - vilket visar hur kraftfull den här tekniken är.

6.2 Avancerade lösningar för kylning

6.2.1 Innovationer inom konform kylning

Konform kylning är ett av de viktigaste framstegen när det gäller att motverka skevhet vid gjutning i höga temperaturer. Till skillnad från konventionella kylkanaler som följer raka borrningsbanor, speglar konforma kylkanaler detaljens geometri och ger en jämn kylning.

Fördelarna för högtemperaturtillämpningar är särskilt uttalade:

- Minskade cykeltider med upp till 40%

- Mer enhetliga kylningsmönster

- Minimerade varma punkter som bidrar till skevhet

- Bättre kvalitet på ytfinishen

På PTSMAKE har vi implementerat lösningar för konform kylning med hjälp av både vakuumlödda forminsatser och DMLS (Direct Metal Laser Sintering) för komplexa geometrier. Även om den initiala investeringen är högre, ger de långsiktiga fördelarna i fråga om detaljkvalitet och minskade cykeltider en exceptionell avkastning på investeringar för komponenter med högt värde.

6.2.2 Nya tekniker för kylning

Utöver traditionell konform kylning finns det flera nya tekniker som är mycket lovande:

Kylsystem med mikrokanaler: Dessa ultrasmå kanaler (ofta mindre än 1 mm i diameter) möjliggör kylning i områden som tidigare varit oåtkomliga, vilket ger extremt exakt temperaturkontroll i kritiska funktioner.

Inlägg med variabel ledningsförmåga: Strategisk placering av material med hög värmeledningsförmåga i specifika formområden för att hantera värmeutvinningshastigheten.

Fasväxlingskylning: Utnyttja material som absorberar värme genom fasomvandling, vilket ger ökad kylkapacitet under kritiska stelningsfaser.

Dessa tekniker är särskilt värdefulla vid gjutning av tekniska högtemperaturpolymerer som PEEK, PEI eller PPS, där värmehantering är avgörande för att förhindra skevhet.

6.3 Intelligenta processtyrningssystem

6.3.1 Adaptiv bearbetning med maskininlärning

Integreringen av artificiell intelligens i styrningen av formsprutningsprocessen innebär ett stort steg framåt när det gäller att förebygga skevhet. Moderna system kan nu:

- Övervaka flera processparametrar i realtid

- Upptäcka avvikelser som kan leda till skevhet

- Gör automatiska justeringar för att bibehålla optimala förhållanden

- Dra lärdom av varje produktionscykel för att kontinuerligt förbättra

I vår anläggning har vi implementerat adaptiva processystem som justerar packningstryck, kyltid och smälttemperatur baserat på realtidsdata. Detta tillvägagångssätt har varit särskilt effektivt för långa produktionskörningar av komplexa högtemperaturdetaljer där processavvikelser traditionellt skulle orsaka kvalitetsvariationer.

6.3.2 Tekniker för avkänning i gjutform

Avancerade sensorer som är inbäddade i gjutformen ger en oöverträffad insyn i vad som händer under gjutcykeln:

| Sensortyp | Vad den mäter | Fördel för förebyggande av skevhet |

|---|---|---|

| Tryckgivare | Tryckprofiler för hålrum | Säkerställer konsekvent packning över cyklerna |

| Temperaturgivare | Form- och smälttemperatur | Identifierar avvikelser i kylningen som leder till ojämn krympning |

| Töjningsmätare | Nedböjning av gjutform | Upptäcker potentiella problem med ojämn tryckfördelning |

| Ultraljudssensorer | Materialets stelningshastighet | Optimerar kyltiden baserat på faktisk stelning |

Genom att integrera dessa sensorer med processtyrningssystem kan vi utveckla reglermetoder med slutna slingor som dramatiskt minskar variationen i skevhet, även i utmanande applikationer med höga temperaturer.

6.4 Materialinnovationer för minskad skevhet

Landskapet för högtemperaturpolymerer fortsätter att utvecklas, med nya formuleringar som är särskilt utformade för att hantera utmaningar med skevhet:

6.4.1 Kontroll av fiberriktning

Ny utveckling inom fiberförstärkta polymerer fokuserar på att kontrollera fiberorienteringen under flödet för att minimera differentiell krympning. Detta inkluderar:

- Hybridfibersystem som kombinerar olika fibertyper

- Optimerade fiberlängdsfördelningar

- Ytbehandlingar som förbättrar bindningen mellan fiber och matris

- Specialiserade tillsatser som påverkar fiberorienteringen under fyllningen

Jag har observerat anmärkningsvärda förbättringar när jag har använt dessa material i tunnväggiga, strukturella applikationer där skevhet tidigare verkade oundviklig.

6.4.2 Kristallisationsmodifierade polymerer

För semikristallina högtemperaturpolymerer är kontroll av kristallisationskinetiken avgörande för att hantera skevhet. Nya innovationer inkluderar:

- Kärnbildande ämnen som främjar enhetlig kristallisation

- Kristalltillväxtmodifierare som styr sfärulitstorleken

- Polymerblandningar med kompletterande kristallisationsegenskaper

- Fasändringstillsatser som absorberar värme under kristallisering

Dessa specialformuleringar kan avsevärt minska processkänsligheten och förbättra dimensionsstabiliteten, även när bearbetningsförhållandena inte är helt kontrollerade.

6.5 Framtida riktlinjer för förebyggande av skevhet

Framöver kommer flera nya trender att ytterligare revolutionera hur vi förebygger skevhet vid gjutning i höga temperaturer:

Digital tvillingteknik: Skapar virtuella representationer av både processen och gjutformen som uppdateras i realtid, vilket möjliggör förebyggande underhåll och processoptimering.

Generativa designalgoritmer: AI-drivna designsystem som automatiskt kan generera optimerade detalj- och verktygskonstruktioner med inbyggd motståndskraft mot skevhet.

Hybrida tillverkningsmetoder: Kombinera formsprutning med additiv tillverkning eller andra processer för att uppnå geometrier och prestandaegenskaper som tidigare varit omöjliga.

Bioinspirerad design för kylning: Kylkanalsgeometrier baserade på naturliga strukturer som bladnerver eller blodkärl som ger optimerad värmeöverföringseffektivitet.

På PTSMAKE undersöker vi aktivt dessa tekniker för att hålla oss i framkant när det gäller precisionsgjutning i höga temperaturer för våra mest krävande applikationer.

Hur kan man minska cykeltiderna vid formsprutning i höga temperaturer?

Har du någonsin kämpat med långsamma produktionscykler i gjutningsprocesser med hög temperatur? De där frustrerande flaskhalsarna som tär på dina resurser, försenar dina leveranser och i slutändan påverkar ditt resultat? Det är en utmaning som kan avgöra om ett produktionsschema håller eller inte.

För att minska cykeltiderna vid formsprutning i höga temperaturer krävs optimering av kylstrategier, materialval, processparametrar och underhåll av utrustningen. Genom att implementera tekniker som konforma kylkanaler, optimerade grindplaceringar och avancerad temperaturkontroll av gjutformen kan tillverkarna minska cykeltiderna avsevärt och samtidigt bibehålla detaljkvaliteten.

Förstå strategier för optimering av kylning

Kylningstiden står vanligtvis för över 60% av den totala cykeltiden vid formsprutning i höga temperaturer. När man arbetar med högtemperaturmaterial som PEEK, PPS eller LCP blir kylningen ännu mer kritisk. Jag har funnit att man genom att implementera strategisk kylningsoptimering kan minska cykeltiderna dramatiskt.

Konforma kylkanaler

Traditionella rakborrade kylkanaler skapar ofta ojämna kylförhållanden. Konforma kylkanaler, som följer detaljens kontur, ger en mer enhetlig värmeavledning. Enligt min erfarenhet på PTSMAKE har bytet till konform kylning för komplexa högtemperaturdetaljer minskat kyltiderna med 20-30%.

Den viktigaste fördelen är att temperaturen är jämn över hela detaljytan. Detta påskyndar inte bara kylningen utan förbättrar också detaljkvaliteten genom att minska skevhet och inre spänningar. Även om den initiala formkostnaden är högre motiverar den långsiktiga cykeltidsminskningen investeringen för högvolymproduktioner.

Strategiska portplatser

Grindarnas placering har stor betydelse för både fyllningsmönster och kyleffektivitet. För material med hög temperatur rekommenderar jag att portarna placeras i tjockare sektioner där värmehållningen är som störst. Detta tillvägagångssätt ger effektivare kylning och hjälper till att undvika differentierade kylhastigheter7 som kan orsaka skevhet.

Flera grindar kan behövas för komplexa geometrier, men det krävs noggrann analys för att undvika svetslinjer i kritiska områden. På PTSMAKE använder vi vanligtvis programvara för flödessimulering för att optimera grindarnas placering innan vi skär något stål, vilket sparar både tid och resurser under produktionen.

Materialval och förberedelser

Valet av material påverkar dramatiskt cykeltiderna i applikationer med höga temperaturer. Några viktiga överväganden inkluderar:

Högflödesvarianter

Många högtemperaturpolymerer erbjuder högflödesvarianter som bibehåller nödvändiga termiska egenskaper samtidigt som de kräver lägre injektionstemperaturer och tryck. Dessa formuleringar kan minska cykeltiderna genom att möjliggöra snabbare insprutning och kortare kylperioder.

Korrekt torkning av material

Otillräcklig torkning av hygroskopiska högtemperaturpolymerer leder till ökad viskositet, vilket kräver högre bearbetningstemperaturer och längre cykeltider. Jag ser alltid till att material som PEEK och PEI torkas enligt tillverkarens specifikationer - vanligtvis 3-4 timmar vid 150°C eller högre.

En jämförelse av vanliga högtemperaturpolymerer och deras inverkan på cykeltiderna:

| Material | Bearbetningstemperatur | Relativ cykeltid | Flödeskarakteristik |

|---|---|---|---|

| Standard PEEK | 360-400°C | Längre | Måttligt flöde |

| PEEK med högt flöde | 340-380°C | 15-20% kortare | Förbättrat flöde |

| PPS | 310-330°C | Måttlig | Bra flöde |

| PPS med högt flöde | 290-320°C | 10-15% kortare | Utmärkt flöde |

| LCP | 330-350°C | Kortare | Mycket högt flöde |

Avancerad optimering av processparametrar

Finjustering av processparametrar är avgörande för att minimera cykeltiderna utan att kompromissa med detaljkvaliteten.

Dynamiska förpackningsprofiler

Jag har upptäckt att man kan minska den totala cykeltiden avsevärt genom att implementera packningsprofiler i flera steg. Genom att börja med ett högre packningstryck och sedan gradvis minska det i takt med att porten fryser kan vi optimera packningsfasen utan att förlänga den totala cykeln.

På PTSMAKE utför vi rutinmässigt studier av porttätningar för att fastställa det exakta ögonblick då trycket inte längre överförs till detaljen, vilket gör att vi kan minimera packningsfasen till endast det som är nödvändigt.

Temperaturreglering av gjutformar

För högtemperaturmaterial är det avgörande att hålla rätt temperatur i gjutformen. Genom att använda tryckvattensystem som arbetar vid 120-140°C eller oljebaserade system för ännu högre temperaturer kan man uppnå snabbare cykler genom att:

- Minskar viskositeten under fyllning

- Möjliggör mer konsekvent packning

- Möjliggör kontrollerad, snabb kylning

Investeringen i avancerade temperaturstyrenheter betalar sig genom kortare cykeltider och förbättrad detaljkonsistens.

Överväganden om utrustning och underhåll

Även med optimala processparametrar kan föråldrad eller dåligt underhållen utrustning sabotera arbetet med att minska cykeltiden.

Högpresterande insprutningsenheter

Moderna maskiner med högre insprutningshastigheter och exakt styrning möjliggör snabbare fyllning med bibehållen kvalitet. För applikationer med hög temperatur rekommenderar jag maskiner med:

- Specialiserade pipor och skruvar för höga temperaturer

- Förbättrad värmekapacitet

- Exakta system för temperaturkontroll

- Högre insprutningshastigheter och -tryck

Schema för förebyggande underhåll

Regelbundet underhåll förhindrar oväntade driftstopp och säkerställer optimal maskinprestanda. På PTSMAKE genomför vi omfattande underhållsscheman som inkluderar:

- Veckokontroll av värmeelement

- Månatlig kalibrering av temperaturgivare

- Kvartalsvis inspektion av hydraulsystem

- Demontering och rengöring av skruvar och pipor två gånger per år

Detta proaktiva tillvägagångssätt har visat sig upprätthålla konsekventa cykeltider samtidigt som det förhindrar katastrofala fel som kan få produktionsscheman att spåra ur.

Integration av automation och robotteknik

Genom att implementera robotteknik för borttagning av delar och efterbearbetning efter gjutning kan de totala cykeltiderna minskas avsevärt. Moderna sexaxliga robotar kan ta bort delar och utföra sekundära operationer medan formen förbereder sig för nästa cykel.

Integreringen av verktyg för ändar av armar som är särskilt utformade för högtemperaturdelar säkerställer säker hantering utan skador eller deformation, vilket ytterligare minskar kassationsgraden och förbättrar den totala effektiviteten.

Vilka standarder för kvalitetskontroll gäller för gjutna komponenter för höga temperaturer?

Har du någonsin fått högtemperaturgjutna delar som blev skeva, försämrades eller gick sönder under användning? Eller ägnat otaliga timmar åt felsökning av kvalitetsproblem som kunde ha förhindrats med rätt standarder? När precision och tillförlitlighet inte är förhandlingsbart blir kvalitetskontrollen din livlina.

Kvalitetskontrollstandarder för gjutna komponenter för höga temperaturer omfattar främst ASTM D3641 för termisk stabilitet, ISO 9001 för kvalitetsledningssystem och branschspecifika krav som UL 746A för elektriska applikationer. Dessa standarder säkerställer att komponenterna bibehåller dimensionsstabilitet, materialintegritet och funktionell prestanda vid förhöjda temperaturer.

Kvalitetskontrollens kritiska karaktär för komponenter för höga temperaturer

Gjutna komponenter för höga temperaturer står inför exceptionella utmaningar jämfört med vanliga plastdelar. Med driftsmiljöer som ofta överstiger 150 °C (302 °F) måste dessa specialiserade komponenter bibehålla sin strukturella integritet, dimensionsstabilitet och prestandaegenskaper under extrema förhållanden. Efter att ha arbetat med många kunder inom flyg- och fordonsindustrin har jag insett att korrekt kvalitetskontroll inte bara handlar om att uppfylla specifikationerna - det handlar om att säkerställa säkerhet, tillförlitlighet och lång livslängd i krävande applikationer.

Insatserna är helt enkelt högre när det gäller högtemperaturkomponenter. Ett mindre kvalitetsproblem som kan tolereras i en konsumentprodukt kan leda till katastrofala fel i en högtemperaturkomponent i en bilmotor eller i en flygplansapplikation. Det är därför som robusta standarder för kvalitetskontroll inte är valfria - de är nödvändiga.

Branschstandarder och certifieringar

ASTM-standarder

American Society for Testing and Materials (ASTM) tillhandahåller flera viktiga standarder som är särskilt tillämpliga på gjutna komponenter för höga temperaturer:

- ASTM D3641: Standardpraxis för testprover för formsprutning av termoplastiska formnings- och extruderingsmaterial

- ASTM D648: Standard testmetod för deformationstemperatur för plast under böjbelastning

- ASTM D1525: Standard testmetod för Vicat mjukningstemperatur för plast

Dessa standarder tillhandahåller specifika testmetoder för att verifiera materialegenskaper under värmebelastning. På PTSMAKE implementerar vi regelbundet dessa protokoll för att validera värmeavböjningstemperatur8 och termisk stabilitet hos de komponenter vi tillverkar.

ISO-standarder

Den internationella standardiseringsorganisationen (ISO) tillhandahåller ramverk som är särskilt relevanta:

| ISO-standard | Tillämpning på komponenter för höga temperaturer |

|---|---|

| ISO 9001 | Krav på kvalitetsledningssystem |

| ISO 17025 | Kompetens för provnings- och kalibreringslaboratorier |

| ISO 1043-1 | Plastsymboler och förkortade termer |

ISO 9001-certifiering säkerställer att tillverkaren följer konsekventa kvalitetsrutiner. Detta är särskilt viktigt för högtemperaturkomponenter där processtyrningen är avgörande för materialets prestanda.

Branschspecifika standarder

Olika branscher har specialiserade krav på komponenter för höga temperaturer:

- Fordon: IATF 16949, som bygger på ISO 9001 med fordonsspecifika krav

- Flyg- och rymdindustrin: AS9100 för kvalitetsledningssystem

- Elektrisk/elektronisk: UL 746A för polymera material som används i elektrisk utrustning

Testning av materialvalidering

Metoder för termisk analys

Kvalitetskontroll börjar med korrekt materialvalidering. Högtemperaturtillämpningar kräver specifika testmetoder:

- Differentiell skanningskalorimetri (DSC): Mäter värmeflödesegenskaper och glasövergångstemperaturer

- Termogravimetrisk analys (TGA): Utvärderar materialets stabilitet och sönderdelningstemperaturer

- Dynamisk mekanisk analys (DMA): Bedömer mekaniska egenskaper i olika temperaturintervall

Verifiering av mekaniska egenskaper

Efter termisk provning måste materialen genomgå mekanisk provning för att säkerställa att de bibehåller sin strukturella integritet:

- Draghållfasthet vid förhöjda temperaturer

- Slaghållfasthet efter termisk åldring

- Krypmotstånd under långvarig belastning

- Utmattningsprestanda vid temperaturcykler

Jag har sett fall där material klarat den inledande kvalificeringen men inte fungerat efter längre tids termisk åldring. Detta visar hur viktigt det är med omfattande tester som simulerar verkliga förhållanden.

Parametrar för processtyrning

Kritiska variabler för formsprutning

För högtemperaturmaterial som PEEK, PPS eller PEI blir processkontrollen ännu viktigare:

- Kontroll av smälttemperaturen (typiskt 30-50°C högre än för standardplaster)

- Reglering av formtemperatur (kräver ofta oljeuppvärmda system)

- Optimering av insprutningshastighet och tryck

- Justeringar av hålltryck och kyltid

Statistisk processtyrning (SPC)

Implementering av SPC för gjutning vid höga temperaturer:

| Processparameter | Typisk övervakningsmetod | Bestämning av kontrollgräns |

|---|---|---|

| Smälttemperatur | Infraröda sensorer, termoelement | ±5°C från fastställd optimal |

| Cykeltid | Automatiserad inspelning | ±2% från baslinjen |

| Del Vikt | Regelbunden provtagning | ±0,5% från målvikt |

| Dimensionell stabilitet | Visionsystem, CMM | Toleranser enligt ritning |

Metoder för process- och slutkontroll

Icke-förstörande provning

Avancerade inspektionstekniker krävs ofta:

- Termisk avbildning för att identifiera potentiella spänningskoncentrationer

- Ultraljudstestning för detektering av inre hålrum

- Röntgeninspektion för komplexa komponenter med hög precision

Destruktiv provning Provtagning

Ingen vill förstöra färdiga produkter, men provtagningsplaner som omfattar förstörande provning ger en viktig kvalitetssäkring:

- Tvärsnittsanalys för att verifiera materialflöde och svetslinjekvalitet

- Termisk åldring följt av mekanisk provning

- Miljöpåfrestningstest med temperaturcykling

Jag minns ett projekt där en kund upplevde mystiska fel i komponenter som utsattes för höga temperaturer. Genom tvärsnittsanalys upptäckte vi ett otillräckligt materialflöde i kritiska områden - ett problem som var osynligt vid ytinspektion men som avslöjades genom förstörande provning.

Krav på dokumentation och spårbarhet

Fullständig dokumentation är nödvändig för högtemperaturkomponenter, inklusive:

- Materialcertifiering och spårbarhet av partier

- Registrering av processparametrar för varje produktionsomgång

- Inspektionsresultat med tydliga kriterier för godkänt/underkänt

- Avvikelserapporter och korrigerande åtgärder

På PTSMAKE har vi digitala dokumentationssystem som gör det möjligt för oss att spåra alla komponenter tillbaka till exakt materialparti och bearbetningsparametrar - vilket är avgörande för både felsökning och efterlevnad av regelverk.

Klicka för att lära dig mer om reologisk optimering för förbättrad hållbarhet hos detaljer. ↩

Lär dig mer om denna kritiska polymeregenskap för att förbättra dina detaljdesigner. ↩

Lär dig mer om dessa avancerade material och hur de kan lösa dina utmaningar med hög värme. ↩

Lär dig mer om kritiska materialegenskaper för optimalt materialval. ↩

Lär dig mer om förebyggande av termisk utmattning i högtemperaturformar för att förlänga verktygens livslängd. ↩

Lär dig hur denna nyckelfaktor påverkar krympningsmönster och detaljkvalitet vid gjutning i höga temperaturer. ↩

Klicka här för att läsa mer om tekniker för jämn kylning av polymerer med hög temperatur. ↩

Klicka för att lära dig mer om testmetoder för värmeböjningstemperatur för högpresterande polymerer. ↩