Kämpar du med att hitta ett material som tål extrema temperaturer och tuffa kemikalier? Traditionella plaster misslyckas ofta under krävande förhållanden, vilket leder till frustrerade ingenjörer och försenade projekt.

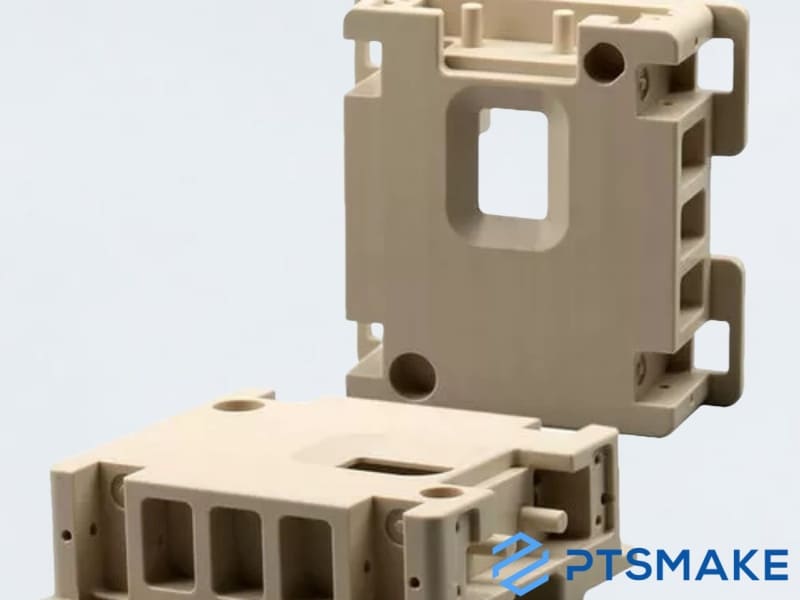

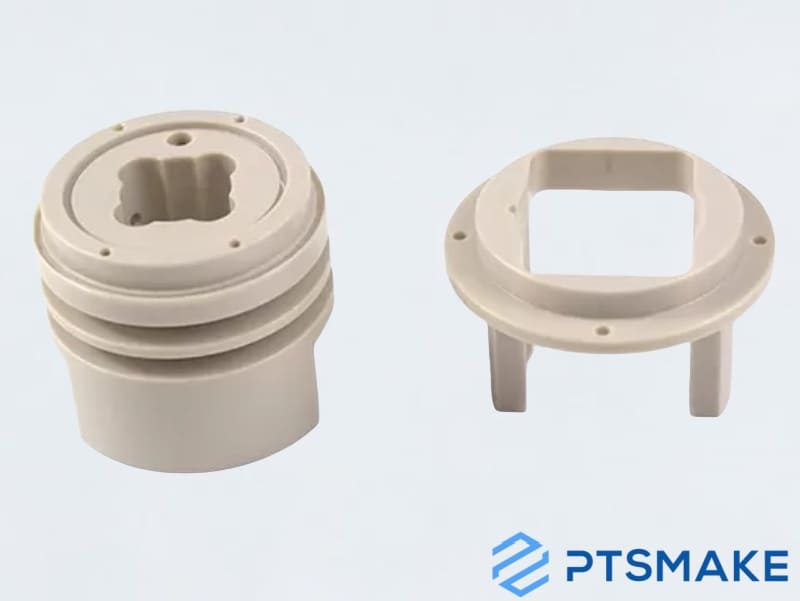

Formsprutning av PEEK är en tillverkningsprocess som använder polyetereterketon (PEEK), en högpresterande termoplast, för att skapa komplexa delar med exceptionell styrka, värmebeständighet och kemisk beständighet för krävande applikationer.

Jag har arbetat med otaliga material på PTSMAKE, och jag kan säga att PEEK står i en klass för sig. Om du konstruerar delar för flyg-, medicin- eller fordonstillämpningar måste du förstå vad som skiljer formsprutning av PEEK från vanlig plastbearbetning. Låt mig gå igenom det viktigaste i detta anmärkningsvärda material och denna process som förändrar hur vi arbetar med högpresterande komponenter.

Vilka är fördelarna med att använda PEEK-material i formsprutning?

Har du någonsin kämpat med att hitta rätt material för krävande applikationer? Är du trött på att komponenter går sönder under extrema förhållanden? Traditionella plaster kommer ofta till korta när de utsätts för höga temperaturer, starka kemikalier eller kraftiga mekaniska påfrestningar.

PEEK (Polyetheretherketone) ger exceptionella fördelar vid formsprutning för högpresterande applikationer. Denna halvkristallina termoplastiska polymer har enastående termisk stabilitet, kemisk beständighet, mekanisk hållfasthet och biokompatibilitet, vilket gör den idealisk för komponenter inom flyg, fordon, medicin och industri som kräver extrem hållbarhet.

Förståelse för PEEK-material

PEEK har seglat upp som en av de mest mångsidiga högpresterande termoplasterna inom tillverkningsindustrin. Jag har arbetat med otaliga tekniska material och kan med säkerhet säga att PEEK sticker ut med sin anmärkningsvärda egenskapsprofil. Denna halvkristallina polymer tillhör polyaryleterketonfamiljen och erbjuder en unik kombination av egenskaper som gör den lämplig för applikationer där andra plaster helt enkelt inte kan konkurrera.

PEEK:s molekylstruktur består av aromatiska ringar som är förbundna med eter- och ketonbindningar, vilket ger den en inneboende stabilitet. Denna struktur är orsaken till dess exceptionella motståndskraft mot termisk nedbrytning, vilket gör att den kan bibehålla sina egenskaper vid kontinuerliga driftstemperaturer på upp till 250°C (482°F). Få andra termoplaster kan matcha den här prestandanivån.

Exceptionella termiska egenskaper

En av de viktigaste fördelarna med PEEK vid formsprutning är dess termiska stabilitet. När jag arbetar med kunder inom branscher som flyg- och fordonsindustrin rekommenderar jag ofta PEEK för komponenter som måste klara extrema temperaturer. Dess glasomvandlingstemperatur på ca 143°C och smältpunkt på ca 343°C gör den lämplig för applikationer där andra plaster skulle deformeras eller brytas ned.

| Fastighet | Värde | Förmån |

|---|---|---|

| Kontinuerlig driftstemperatur | Upp till 250°C (482°F) | Bibehåller sina egenskaper i miljöer med höga temperaturer |

| Glasövergångstemperatur | ~143°C (289°F) | Bibehåller styvheten vid förhöjda temperaturer |

| Smältpunkt | ~343°C (649°F) | Möjliggör bearbetning vid höga temperaturer |

| Termisk konduktivitet | 0,25 W/m-K | Bättre värmeavledning än många polymerer |

Dessa termiska egenskaper gör PEEK särskilt värdefullt i tillämpningar som elektriska isolatorer, lagerkomponenter och bildelar under huven. På PTSMAKE har vi framgångsrikt implementerat PEEK-lösningar för kunder som söker material som kan motstå termisk cykling utan att dimensionerna ändras eller styrkan minskar.

Överlägsen kemisk resistens

En annan anmärkningsvärd fördel med PEEK är dess beständighet mot ett brett spektrum av kemikalier. Enligt min erfarenhet av att arbeta med industrikunder är kemisk kompatibilitet ofta en kritisk faktor vid materialval. PEEK motstår nedbrytning från de flesta organiska och oorganiska kemikalier, inklusive syror, baser, kolväten och ånga.

Detta kemisk inertitet1 gör PEEK till ett utmärkt val för applikationer inom kemisk processutrustning, olje- och gasutvinning samt halvledartillverkning. Materialets stabilitet innebär att komponenterna inte sväller, spricker eller förlorar sina mekaniska egenskaper när de utsätts för tuffa miljöer.

Mekanisk hållfasthet och hållbarhet

PEEK erbjuder en imponerande kombination av mekaniska egenskaper som få andra termoplaster kan matcha. Med en draghållfasthet på 90-100 MPa och en elasticitetsmodul på cirka 3,6 GPa ger den metallliknande prestanda i ett lättviktspaket.

Det som gör PEEK särskilt värdefullt vid formsprutning är att dessa egenskaper bibehålls över ett brett temperaturintervall. Även efter tusentals timmar i förhöjda temperaturer behåller PEEK-komponenterna sin dimensionsstabilitet och mekaniska integritet.

I mitt arbete med kunder inom flyg- och rymdindustrin har PEEK visat sig vara perfekt för strukturella komponenter som måste klara höga mekaniska belastningar samtidigt som det ger viktbesparingar jämfört med metaller. Dess utmärkta utmattningshållfasthet och låga slitage gör det också perfekt för rörliga delar i applikationer där smörjningen kan vara begränsad.

Biokompatibilitet för medicinska tillämpningar

För tillverkare av medicintekniska produkter erbjuder PEEK en övertygande kombination av biokompatibilitet och mekaniska egenskaper. Det är en av få högpresterande polymerer som har genomgått omfattande tester och godkänts för implantat med lång livslängd.

PEEK:s radiolucens (genomskinlighet för röntgenstrålar) gör den särskilt värdefull för ryggradsimplantat och andra ortopediska tillämpningar. Dess elasticitetsmodul ligger nära den hos mänskligt ben, vilket minskar de spänningsavskärmande effekter som kan uppstå med metallimplantat.

På PTSMAKE upprätthåller vi strikta kvalitetskontroller vid bearbetning av PEEK för medicinska tillämpningar, vilket säkerställer att alla komponenter uppfyller de stränga standarder som krävs för denna bransch.

Överväganden om bearbetning

Även om PEEK erbjuder enastående fördelar, kräver det specifika bearbetningstekniker för att uppnå optimala resultat. Den höga smälttemperaturen kräver processutrustning som kan nå temperaturer runt 370-400°C. Formtemperaturen måste normalt hållas på 170-200°C för att säkerställa korrekt kristallisering och för att uppnå bästa möjliga mekaniska egenskaper.

Trots dessa utmaningar har vårt team på PTSMAKE utvecklat expertis inom effektiv bearbetning av PEEK, vilket gör att vi kan leverera högkvalitativa komponenter med snäva toleranser och utmärkt ytfinish.

Vad används PEEK till?

Har du någonsin ställts inför utmaningen att hitta ett material som tål extrema temperaturer samtidigt som det behåller sin strukturella integritet? Eller kämpat med komponenter som går sönder i förtid när de utsätts för starka kemikalier? Sökandet efter ett idealiskt högpresterande material kan vara frustrerande och kostsamt, särskilt när standardplaster som PVC eller ABS helt enkelt inte kan hantera krävande miljöer.

PEEK (Polyetheretherketone) är en högpresterande termoplast som används inom flyg-, medicin-, fordons- och elektronikindustrin tack vare sin exceptionella värmebeständighet (upp till 480°F/250°C), kemiska beständighet, mekaniska styrka och biokompatibilitet, vilket gör den idealisk för krävande applikationer där andra plaster inte fungerar.

Viktiga användningsområden för PEEK-material

PEEK har revolutionerat tillverkningen inom många olika branscher. I mitt arbete med kunder på PTSMAKE har jag på nära håll sett hur denna anmärkningsvärda polymer löser komplexa tekniska utmaningar. Låt mig gå igenom de viktigaste tillämpningarna där PEEK verkligen briljerar.

Tillämpningar inom flyg- och rymdindustrin

Inom flyg- och rymdindustrin krävs material som är lätta men samtidigt otroligt hållbara. PEEK-komponenter bidrar till att minska flygplanens vikt samtidigt som de klarar extrema förhållanden. Moderna flygplan använder PEEK för:

- Konsoler och fästelement som bibehåller strukturell integritet trots temperaturfluktuationer

- Elektriska kontaktdon som motstår vibrationer och ger utmärkt isolering

- Inredningskomponenter som uppfyller strikta krav på flamskydd

- Bränslesystemkomponenter som står emot jetbränsle och hydraulvätskor

En fascinerande aspekt är PEEK:s förmåga att ersätta metalldelar och samtidigt ge en viktreduktion på 60-70%. Detta kan direkt översättas till bränslebesparingar under ett flygplans livstid. När vi tillverkar flyg- och rymdkomponenter vid PTSMAKE håller vi toleranser så snäva som ±0,001" för att säkerställa perfekt passform och funktion.

Medicinska och hälsovårdsmässiga användningsområden

PEEK:s biokompatibilitet gör det till ett framstående material inom det medicinska området. Människokroppen accepterar normalt PEEK-implantat utan att stöta bort dem och materialet kan steriliseras upprepade gånger utan att försämras. Viktiga medicinska tillämpningar inkluderar:

- Spinalimplantat och vertebrala distanshållare

- Tandimplantat och tandproteser

- Ortopediska skruvar och plattor

- Komponenter till medicintekniska produkter och kirurgiska instrument

Materialets radiolucens (att röntgenstrålar kan passera igenom) ger en annan fördel - läkare kan övervaka läkningen runt PEEK-implantat utan de störningar som metall skapar. Dess elasticitetsmodul2 stämmer nära överens med mänskligt ben, vilket minskar stressavskärmningen som kan leda till benförsämring runt implantat.

Tillämpningar inom fordons- och transportsektorn

I moderna fordon används PEEK-komponenter för att förbättra prestanda och hållbarhet. Exempel på detta är:

- Komponenter till transmissionssystem

- Tryckbrickor och lager

- Bromsystemets komponenter

- Bränslesystemdelar som är resistenta mot moderna biobränslen

PEEK:s förmåga att fungera tillförlitligt från -54°C till 250°C (-65°F till 480°F) gör den idealisk för applikationer under huven där temperaturen varierar kraftigt. Dessutom gör dess motståndskraft mot fordonsvätskor att delarna behåller sin integritet under fordonets hela livslängd.

Tillämpningar inom olje- och gasindustrin

Få miljöer är så tuffa som de som finns inom olje- och gasutvinning. PEEK utmärker sig här på grund av dess:

- Motståndskraft mot vätesulfid och andra korrosiva föreningar

- Förmåga att motstå höga tryck i borrhålstillämpningar

- Utmärkt prestanda i undervattensutrustning

- Tillförlitlighet i miljöer med hög temperatur och högt tryck (HTHP)

När vi på PTSMAKE tillverkar komponenter för den här sektorn förstärker vi ofta PEEK med kolfiber för att förbättra dess redan imponerande tryckbeständighet och dimensionsstabilitet.

Elektronik- och halvledartillämpningar

Elektronikindustrin utnyttjar PEEK:s elektriska egenskaper och temperaturbeständighet för

| Tillämpning | Fördelar med PEEK |

|---|---|

| Kretskortskomponenter | Hög dielektrisk hållfasthet och låg avgasning |

| Kontaktdon och isolatorer | Dimensionsstabilitet vid höga temperaturer |

| Utrustning för hantering av halvledare | Kemisk beständighet mot rengöringsmedel |

| Komponenter för hantering av wafers | Minimal partikelgenerering och kontaminering |

Jag har märkt att elektroniktillverkare i allt högre grad specificerar PEEK för komponenter i utrustning för plasmaetsning, där få andra material klarar de aggressiva förhållandena.

Specialiserade PEEK-formuleringar

Utöver standard-PEEK finns specialformuleringar som förbättrar prestandan för specifika tillämpningar:

Kolfiberförstärkt PEEK

Att lägga till kolfiber ökar:

- Mekanisk hållfasthet med upp till 60%

- Styvhet med upp till 150%

- Dimensionsstabilitet under belastning

- Slitstyrka i dynamiska applikationer

Denna förstärkta variant är särskilt värdefull i mekaniska precisionskomponenter som måste bibehålla exakta dimensioner under påfrestning.

Glasfiberförstärkt PEEK

Glasfiberförstärkning ger:

- Förbättrade elektriska isoleringsegenskaper

- Förbättrad krypbeständighet

- Bättre slaghållfasthet

- Minskad värmeutvidgning

På PTSMAKE rekommenderar vi glasfylld PEEK för elektriska komponenter som kräver långsiktig tillförlitlighet i varierande temperaturer.

När kunder vänder sig till mig med särskilt utmanande applikationer kan vi genom att förstå dessa specialformuleringar rekommendera rätt variant för deras specifika behov. PEEK:s mångsidighet inom olika branscher visar varför det fortfarande är en av de mest värdefulla tekniska plasterna inom modern tillverkning.

Är PEEK-material dyrt?

Har du någonsin blivit chockad över prislappen när du ska köpa in PEEK-material till ditt projekt? Kanske har du undrat om det finns mer kostnadseffektiva alternativ som inte äventyrar din design. Prislappen på PEEK kan vara förlamande, särskilt när du försöker balansera prestandakrav med budgetbegränsningar.

Ja, PEEK-material är dyrt och kostar vanligtvis $75-$200 per pund, vilket gör det 10-20 gånger dyrare än vanliga tekniska plaster. Detta höga pris återspeglar dess exceptionella värmebeständighet (upp till 480 °F), enastående kemiska beständighet och överlägsna mekaniska egenskaper som få andra termoplaster kan matcha.

Vilka faktorer bestämmer materialkostnaden för PEEK?

När man överväger kostnaden för PEEK (Polyetheretherketone) spelar flera faktorer in. Efter att ha arbetat med detta material i många projekt har jag identifierat flera viktiga faktorer som påverkar prisstrukturen.

Komplexitet i råvaror och produktion

Basingredienserna i PEEK är dyra petrokemikalier som kräver avancerad bearbetning. Tillverkningsprocessen kräver höga temperaturer (normalt ca 400°C) och specialutrustning som klarar dessa extrema förhållanden. Denna komplexitet i tillverkningen bidrar avsevärt till den slutliga kostnaden.

Dessutom är polymerisation3 processen för PEEK kräver noggrann kontroll och specialiserade katalysatorer, vilket ytterligare driver upp produktionskostnaderna. Endast ett begränsat antal kemiföretag i världen har kapacitet att producera högkvalitativt PEEK-harts, vilket skapar en relativt begränsad leveranskedja.

Gradvariationer och deras prispåverkan

PEEK finns i olika kvaliteter, alla med olika prispunkter:

| PEEK Kvalitet Typ | Ungefärlig kostnad ($/lb) | Viktiga funktioner |

|---|---|---|

| Ofylld PEEK | $75-120 | Baskvalitet, inga tillsatser |

| Glasfylld PEEK | $85-150 | Förbättrad styvhet och dimensionsstabilitet |

| Kolfiberfylld PEEK | $100-180 | Förbättrad slitstyrka och hållfasthet |

| Medicinsk/Implantat klass | $150-200+ | Ultrarent, biokompatibelt |

De specialiserade kvaliteterna betingar premiumpriser eftersom de genomgår ytterligare bearbetning och testning. För medicinska tillämpningar måste materialet uppfylla strikta myndighetskrav, vilket medför betydande kostnader för certifieringsprocessen.

Jämförelse med andra tekniska plaster

För att sätta PEEK:s kostnad i perspektiv, låt oss jämföra den med andra vanliga konstruktionsplaster:

| Material | Ungefärlig kostnad ($/lb) | Relativ kostnad i förhållande till PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (baslinje) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Som du kan se kan PEEK vara 10-20 gånger dyrare än vanliga konstruktionsplaster som ABS eller Nylon. På PTSMAKE har vi dock märkt att kunder som behöver PEEK:s extrema prestandaegenskaper ofta tycker att kostnaden är motiverad när man ser till den totala livscykelkostnaden för deras komponenter.

Är den höga kostnaden för PEEK motiverad?

Analys av prestanda och kostnader

När du utvärderar om PEEK:s höga kostnad är meningsfull för din applikation är det viktigt att ta hänsyn till prestandafördelarna:

Förlängd livslängd: PEEK-delar håller vanligtvis betydligt längre än delar tillverkade av billigare material, särskilt i tuffa miljöer.

Minskat underhåll: Den exceptionella hållbarheten innebär ofta färre byten och mindre stilleståndstid.

Viktminskning: PEEK:s förhållande mellan styrka och vikt kan möjliggöra lättare komponenter, vilket kan ge energibesparingar i vissa applikationer.

Temperaturbeständighet: Få andra plaster kan mäta sig med PEEK:s förmåga att arbeta kontinuerligt i temperaturer upp till 250°C (480°F).

I ett nyligen genomfört flyg- och rymdprojekt på PTSMAKE ersatte vi en metallkomponent med ett PEEK-alternativ. Trots den högre materialkostnaden uppnådde kunden en viktreduktion på 40% och eliminerade en kostsam ytbehandlingsprocess, vilket resulterade i totala kostnadsbesparingar.

Strategier för kostnadsoptimering

Om du funderar på att använda PEEK men är orolig för kostnaderna rekommenderar jag några strategier:

Selektiv tillämpning: Använd PEEK endast för komponenter som verkligen kräver dess extrema egenskaper.

Optimering av design: Samarbeta med erfarna ingenjörer för att minimera materialanvändningen genom effektiv design.

Sammansatta tillvägagångssätt: Överväg övergjutning av PEEK endast i kritiska områden och använd billigare material på andra ställen.

Återvinning av material: För produktion av stora volymer, upprätta ett system för att återvinna och återanvända produktionsskrot.

På PTSMAKE arbetar vi nära kunderna för att implementera dessa strategier och hjälper dem ofta att uppnå PEEK:s prestandafördelar och samtidigt minimera kostnadseffekterna genom genomtänkta design- och tillverkningsmetoder.

Framtida kostnadstrender för PEEK-material

Industrianalytiker förutspår att PEEK-priserna kommer att förbli relativt stabila, kanske med en gradvis minskning i takt med att tillverkningstekniken förbättras och produktionsvolymerna ökar. Men på grund av den inneboende komplexiteten i tillverkningen av denna högpresterande polymer kommer det sannolikt att förbli ett material med höga priser under överskådlig framtid.

Några lovande utvecklingar är nya produktionsmetoder och ökad konkurrens bland leverantörerna, vilket kan bidra till att hålla priserna nere. Den ökande användningen av PEEK i olika branscher driver också fram stordriftsfördelar som i slutändan kan leda till kostnadsfördelar.

Faktorer som påverkar prissättningen för PEEK-sprutgjutning

Har du någonsin fått en offert på formsprutning av PEEK som du blev chockad över? Eller undrat varför PEEK-detaljer kostar betydligt mer än de som tillverkas av standardplaster som ABS eller polypropylen? Många ingenjörer ställs inför denna prisförvirring när de först utforskar högpresterande termoplaster.

Kostnaderna för formsprutning av PEEK varierar normalt från $5-15 per detalj för högvolymsproduktion (10.000+ enheter) till $50-150 per detalj för lågvolymsproduktion (under 500 enheter). Materialkostnaderna står för 60-70% av de totala kostnaderna, med PEEK-harts som kostar mellan $80-150 per kg beroende på kvalitet och leverantör.

Materialkvalitet och kvalitetsvariationer

PEEK finns i olika kvaliteter, var och en med olika prispunkter som påverkar dina totala projektkostnader avsevärt. Under de år som jag har arbetat med kunder på PTSMAKE har jag märkt att materialvalet ofta är den största kostnadsfaktorn i PEEK-projekt.

Standard vs. PEEK av medicinsk kvalitet

Industriell standard-PEEK kostar vanligtvis $80-100 per kg, medan PEEK av medicinsk kvalitet som är certifierad för implanterbara enheter kan uppgå till $120-150 per kg eller mer. Denna prisskillnad handlar inte bara om renhet - medicinsk PEEK kräver omfattande dokumentation, spårbarhet och testning som bidrar till kostnadsstrukturen.

En av våra kunder inom medicinteknik specificerade till exempel ursprungligen PEEK av implantatkvalitet för ett kirurgiskt instrument som faktiskt inte skulle stanna kvar i kroppen. Genom att byta till PEEK av medicinsk kvalitet (men inte implanterbar) minskade de materialkostnaderna med 25% utan att kompromissa med prestanda eller efterlevnad av regelverk.

Fylld kontra ofylld PEEK

PEEK kan förbättras med olika fyllmedel som ändrar dess egenskaper och pris:

| PEEK Typ | Ungefärlig kostnad/kg | Viktiga egenskaper | Bästa applikationer |

|---|---|---|---|

| Ofylld PEEK | $80-100 | Utmärkt kemisk beständighet, goda mekaniska egenskaper | Allmänna industrikomponenter |

| Kolfiberfylld PEEK | $100-130 | Förbättrad styvhet, förbättrad slitstyrka | Lager, kugghjul, strukturella komponenter |

| Glasfylld PEEK | $90-115 | Förbättrad dimensionsstabilitet, högre hållfasthet | Precisionskomponenter, elektriska isolatorer |

| PEEK med tillsatser | $85-120 | Anpassade egenskaper (flamskydd, ESD, etc.) | Specialiserade applikationer |

Fyllda kvaliteter kostar mer initialt, men de möjliggör ofta tunnare väggar och mindre materialanvändning, vilket kan kompensera för det högre priset per kilogram. Jag rekommenderar alltid att man analyserar den totala delkostnaden snarare än bara materialpriset.

Delkonstruktionens komplexitet

Komplexiteten i konstruktionen av dina PEEK-komponenter påverkar dramatiskt verktygs- och bearbetningskostnaderna. PEEK:s höga bearbetningstemperatur (ca 370-400°C) och kristallina natur gör den mindre förlåtande än standardplaster, vilket kräver särskilda överväganden.

Hänsyn till väggtjocklek

PEEK-detaljer med tunna väggar (under 0,8 mm) kräver exakt reologisk4 kontroll under formsprutningen, vilket ofta kräver specialiserad högtrycksutrustning och dyrare verktygsstål. Jag har upptäckt att optimering av väggtjockleken kan minska både cykeltiden och kassationsgraden, vilket har en betydande inverkan på kostnaderna per detalj.

En kund inom flygindustrin sparade nästan 30% på komponentkostnaderna genom att omforma kritiska väggövergångar från 0,7 mm till 1,1 mm, vilket gav snabbare cykeltider och minskade kassationsgraden från 8% till under 2%.

Krav på tolerans

PEEK har en exceptionell dimensionsstabilitet, vilket gör den idealisk för högprecisionstillämpningar. Att uppnå snäva toleranser ökar dock kostnaderna:

- Standardtoleranser (±0,1-0,2 mm): Grundpris

- Precisionstoleranser (±0,05-0,1 mm): 15-25% kostnadspremie

- Toleranser med ultraprecision (<±0,05 mm): 30-50%+ kostnadspremie

När jag arbetar med exakta PEEK-komponenter rekommenderar jag ofta kunderna att endast specificera snäva toleranser för kritiska delar och att låta icke-funktionella områden ha standardtoleranser för att balansera kostnad och prestanda.

Produktionsvolym Ekonomi

Produktionsvolymen har en stor inverkan på priset per detalj på grund av avskrivningen av verktygskostnader och produktionseffektivitet.

Verktygsinvesteringar

Formsprutning av PEEK kräver specialverktyg på grund av dess höga bearbetningstemperaturer och abrasiva egenskaper (särskilt när det fylls med glas eller kol). Typiska formkostnader för PEEK-komponenter varierar från:

- Enkla delar: $15,000-$30,000

- Medelhög komplexitet: $30.000-$60.000

- Komplexa delar: $60,000-$120,000+

På PTSMAKE har vi utvecklat strategier för att minska dessa kostnader för kunder som behöver små till medelstora serier, inklusive hybridverktyg och modulära verktygskonstruktioner som kan anpassas för olika detaljvarianter.

Ekonomiska produktionskvantiteter

Förhållandet mellan produktionskvantitet och styckkostnad följer en typisk kurva:

| Produktionskvantitet | Typisk kostnad per del | Anteckningar |

|---|---|---|

| Prototyp (1-10 delar) | $200-500+ | Ofta maskinbearbetad snarare än gjuten |

| Låg volym (10-500) | $50-150 | Hög verktygsavskrivning per detalj |

| Medelstor volym (500-5.000) | $20-50 | Bättre stordriftsfördelar |

| Hög volym (5.000-50.000) | $10-20 | Effektiva produktionskörningar |

| Massproduktion (50.000+) | $5-15 | Optimal kostnadseffektivitet |

För projekt som kräver färre än 100 detaljer rekommenderar jag vanligtvis att man överväger CNC-bearbetning i stället för formsprutning, eftersom break-even-punkten för PEEK-detaljer ofta ligger mellan 100-300 enheter beroende på detaljens komplexitet.

Bearbetningsparametrar och kvalitetskontroll

De specialiserade bearbetningskraven för PEEK bidrar väsentligt till dess kostnadsstruktur. PEEK kräver högre injektionstemperaturer, specialutrustning, längre cykeltider och mer rigorös kvalitetskontroll än standardplaster.

Krav på utrustning

Inte alla formsprutningsmaskiner är lämpliga för PEEK-bearbetning. Materialet kräver:

- Kapacitet för höga temperaturer (upp till 400°C)

- Slitstarka hylsor och skruvar

- Exakta system för temperaturkontroll

- Högre insprutningstryck

Dessa specialiserade krav innebär att PEEK-bearbetning vanligtvis är 30-50% dyrare än vanlig formsprutning av plast, räknat per maskintimme.

Kostnader för kvalitetskontroll

För kritiska PEEK-applikationer innebär kvalitetskontrollen ytterligare en kostnad:

- Övervakning under processens gång: 5-10% av produktionskostnader

- Icke-förstörande provning: 10-15% extra för kritiska komponenter

- Full spårbarhet och dokumentation: 10-20% premium för reglerade industrier

Dessa faktorer förklarar sammantaget varför formsprutning i PEEK är dyrare än i vanliga termoplaster. Men när man tar hänsyn till PEEK:s exceptionella prestanda under produktens hela livscykel gör den totala ägandekostnaden att det ofta är det mer ekonomiska valet för krävande applikationer.

Vilken temperatur behövs för PEEK-gjutning?

Har du någonsin kämpat med misslyckade PEEK-gjutningsförsök och sett dyrt material gå till spillo för att temperaturen inte var helt rätt? Eller har du kanske märkt av skeva delar, ofullständiga fyllningar eller materialnedbrytning som fått dig att undra vad som gick fel med temperaturinställningarna?

Gjutning av PEEK kräver bearbetningstemperaturer mellan 370-400°C (698-752°F) för smältan och formtemperaturer på 170-200°C (338-392°F). Dessa exakta temperaturkontroller är kritiska eftersom PEEK har ett smalt bearbetningsfönster med en glasomvandlingstemperatur på 143°C och en smältpunkt på 343°C.

Temperaturens avgörande roll vid bearbetning av PEEK

Temperaturkontroll är kanske den mest avgörande faktorn för framgångsrik PEEK-gjutning. PEEK (Polyetheretherketone) är en högpresterande termoplast som kräver exakt temperaturkontroll under hela gjutningsprocessen. Enligt min erfarenhet på PTSMAKE, där vi regelbundet bearbetar PEEK för kunder inom flyg- och rymdindustrin och medicinteknik, kan även små temperaturvariationer leda till betydande kvalitetsproblem.

Utmaningen med PEEK ligger i dess halvkristallina struktur och höga smältpunkt. Till skillnad från standardplaster kräver PEEK noggrann uppvärmning genom flera temperaturzoner för att uppnå optimal kristallinitet5 och mekaniska egenskaper. Låt mig ta upp de viktigaste temperaturkraven för olika steg i PEEK-gjutningen:

Temperaturprofil för cylinder för PEEK

Temperaturprofilen måste kontrolleras noggrant för att PEEK ska smälta ordentligt utan att brytas ned. Här är en typisk temperaturprofil som jag rekommenderar:

| Barrel Zone | Temperaturområde (°C) | Temperaturområde (°F) | Funktion |

|---|---|---|---|

| Matningszon | 335-345°C | 635-653°F | Initial uppvärmning |

| Kompressionszon | 355-370°C | 671-698°F | Primär smältning |

| Mätningszon | 370-390°C | 698-734°F | Slutlig homogenisering av smältan |

| Munstycke | 380-400°C | 716-752°F | Leverans till gjutform |

Dessa temperaturer kan behöva justeras beroende på detaljens geometri, väggtjocklek och vilken PEEK-kvalitet som bearbetas. För PEEK av medicinsk kvalitet med högre renhetskrav håller vi oss vanligtvis i den lägre delen av dessa intervall för att minimera risken för nedbrytning.

Krav på formtemperatur

Formtemperaturen är lika viktig och förbises ofta av oerfarna processorer. PEEK kräver betydligt högre gjutningstemperaturer än konventionella plaster:

| Tillämpningstyp | Temperaturområde för gjutform (°C) | Temperaturområde för gjutform (°F) | Påverkan på egenskaper |

|---|---|---|---|

| Standarddelar i PEEK | 170-190°C | 338-374°F | Balanserad kristallinitet |

| Höghållfasta applikationer | 190-220°C | 374-428°F | Förbättrad kristallinitet, högre hållfasthet |

| Krav för amorf PEEK | <143°C | <290°F | Minskad kristallinitet, förbättrad seghet |

På PTSMAKE har vi funnit att bibehållna formtemperaturer runt 180-200°C ger den bästa balansen mellan bearbetbarhet och mekaniska egenskaper för de flesta applikationer. Att använda oljeuppvärmda temperaturregulatorer för formar i stället för elektriska värmare ger ofta en mer stabil och jämn temperaturfördelning.

Vanliga temperaturrelaterade problem vid gjutning av PEEK

Felaktiga temperaturinställningar kan yttra sig på flera sätt:

För låg bearbetningstemperatur

När PEEK bearbetas under optimal temperatur:

- Ofullständig fyllning av formhålan

- Ökad inre stress

- Dålig bindning mellan skikten

- Överdrivet slitage på utrustning på grund av hög viskositet

- Minskad kristallinitet och sämre mekaniska egenskaper

För hög bearbetningstemperatur

För höga temperaturer kan orsaka:

- Materialnedbrytning och missfärgning

- Utsläpp av flyktiga föreningar

- Minskad molekylvikt

- Överdriven blixt vid skiljeväggar

- Ökade cykeltider på grund av längre kylbehov

Inkonsekvent temperaturreglering

Temperaturfluktuationer under bearbetningen kan leda till:

- Varierande dimensioner på delar

- Inkonsekvent kristallinitet

- Oförutsägbara mekaniska egenskaper

- Ökad kassationsfrekvens

Särskilda överväganden för torkning av PEEK

Innan PEEK ens når formningsstadiet är det viktigt att den torkas ordentligt. PEEK måste torkas vid 150°C (302°F) i minst 3-4 timmar. Otillräcklig torkning kan orsaka kosmetiska problem, hålrum och försämrade mekaniska egenskaper. På PTSMAKE förlänger vi ofta torktiden till 6-8 timmar för kritiska applikationer för att säkerställa fullständig fuktborttagning.

Teknik för temperaturövervakning

Modern PEEK-bearbetning kräver avancerad temperaturövervakning:

- Infraröda temperaturgivare i pipan

- Inbyggda termoelement i gjutformen

- Loggning och analys av temperaturdata i realtid

- Termisk bildbehandling för verifiering av formens yttemperatur

Dessa tekniker gör det möjligt för oss att upprätthålla en noggrann kontroll över hela den termiska profilen i gjutprocessen, vilket säkerställer en jämn kvalitet på detaljerna även under långa produktionskörningar.

Avancerade temperaturöverväganden för fylld PEEK

Vid arbete med fyllda PEEK-varianter (kolfiber, glasfiber etc.) ändras temperaturkraven något:

| PEEK Typ | Justering av temperatur | Anledning |

|---|---|---|

| Kolfiber PEEK | +5 till 10°C högre temperatur i tunnan | Fibrer ökar viskositeten |

| Glasfylld PEEK | +5 till 15°C högre formtemperatur | Främjar bättre fibervätning |

| PEEK med PTFE | -5 till 10°C lägre fattemperatur | PTFE har lägre värmestabilitet |

På PTSMAKE har vi utvecklat anpassade temperaturprofiler för olika fyllda PEEK-formuleringar baserat på omfattande tester och produktionserfarenhet.

Jämförelse av PEEK-sprutgjutning med andra högpresterande polymerer: Vilken ger bäst resultat?

Har du någonsin slits mellan olika högpresterande polymerer för din kritiska applikation? Det där frustrerande ögonblicket när du balanserar kostnad mot prestanda, värmebeständighet mot kemisk stabilitet och tillverkningsbarhet mot mekanisk styrka - samtidigt som du försöker hålla snäva tidsramar för projektet?

Formsprutning av PEEK överträffar i allmänhet andra högpresterande polymerer som PPS, PEI och PPSU i extrema miljöer som kräver exceptionell värmebeständighet (upp till 260°C), kemisk stabilitet och mekanisk styrka. Dess högre kostnad och bearbetningskomplexitet gör dock att alternativ är bättre val för mindre krävande applikationer.

Viktiga prestandakriterier för högtemperaturpolymerer

När jag utvärderar högpresterande polymerer för formsprutning brukar jag fokusera på flera kritiska faktorer som avgör deras lämplighet för avancerade applikationer. Dessa polymerer är inte bara handelsvaror - de är specialiserade material som är utformade för att utmärka sig under extrema förhållanden där standardplaster skulle misslyckas.

Jämförelse av temperaturbeständighet

Temperaturbeständighet är fortfarande en av de mest definierande egenskaperna hos högpresterande polymerer. Enligt min erfarenhet på PTSMAKE är detta ofta den första specifikationen som kunderna frågar om.

PEEK ligger i topp med en kontinuerlig användningstemperatur på ca 260°C (500°F), vilket är betydligt bättre än PPS (Performance Polysulfone) vid 220°C, PEI (Polyetherimide) vid 170°C och PPSU (Polyphenylsulfone) vid 180°C. Denna överlägsna värmetålighet gör PEEK till det självklara valet för applikationer inom flyg- och rymdindustrin, halvledartillverkning samt olje- och gasutrustning.

Analys av mekaniska egenskaper

Utöver temperatur varierar de mekaniska egenskaperna hos dessa polymerer avsevärt:

| Polymer | Draghållfasthet (MPa) | Böjmodul (GPa) | Slaghållfasthet (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

PEEK:s exceptionella draghållfasthet i kombination med dess imponerande slagtålighet gör den mångsidig i många olika tillämpningar. Jag har sett PEEK-delar behålla sin strukturella integritet under förhållanden som skulle få andra polymerer att gå sönder katastrofalt.

Kemisk resistens och miljöstabilitet

Profiler för kemisk kompatibilitet

Den profil för kemisk beständighet6 av varje polymer spelar en avgörande roll vid val av material för korrosiva miljöer. PEEK uppvisar en anmärkningsvärd motståndskraft mot de flesta industrikemikalier, syror och kolväten, även vid förhöjda temperaturer.

PPS har jämförbar kemisk beständighet mot syror, men visar viss sårbarhet mot vissa baser och klorerade lösningsmedel. PEI och PPSU har god kemisk beständighet men kan i allmänhet inte mäta sig med PEEK i tuffa kemiska miljöer, särskilt vid högre temperaturer.

För medicinska tillämpningar som kräver sterilisering gör PEEK:s förmåga att motstå upprepad autoklavering, gammastrålning och kemisk sterilisering den exceptionellt värdefull. Jag har arbetat med tillverkare av medicintekniska produkter som specifikt efterfrågar PEEK för komponenter som ska genomgå hundratals steriliseringscykler.

Vattenabsorption och dimensionsstabilitet

Vattenabsorptionen påverkar dimensionsstabiliteten och de mekaniska egenskaperna:

- PEEK: 0,1-0,3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

PPS överträffar faktiskt PEEK i den här kategorin med minimal vattenabsorption, vilket gör att det är att föredra för applikationer där exakt dimensionsstabilitet är avgörande i fuktiga miljöer. Men när alla faktorer beaktas tillsammans gör PEEK:s övergripande prestanda att det fortfarande är att föredra för de mest extrema tillämpningarna.

Bearbetning och tillverkningsutmaningar

Jämförelse av materialkostnader

Kostnadsfaktorn går inte att bortse från när man jämför dessa polymerer:

| Polymer | Relativ kostnad (Bas: Standardtekniska polymerer = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

PEEK:s kostnadspremie är en viktig faktor att ta hänsyn till. På PTSMAKE råder jag ofta kunderna att noggrant utvärdera om deras applikation verkligen kräver PEEK:s extrema prestanda eller om en annan högpresterande polymer kan ge tillräckliga egenskaper till en lägre kostnad.

Processparametrar och krav på utrustning

Att bearbeta dessa polymerer innebär varierande svårighetsgrader:

- PEEK kräver högre bearbetningstemperaturer (370-400°C) och specialutrustning med varmkanalsystem helt i metall

- PPS bearbetas vid lägre temperaturer (310-330°C) men kräver noggrann torkning

- PEI behöver mellanliggande bearbetningstemperaturer (340-370°C)

- PPSU bearbetas vid 330-360°C med måttliga krav på utrustning

De högre bearbetningstemperaturerna för PEEK innebär högre krav på utrustningen, högre energiförbrukning och specialverktyg. Vi har investerat i avancerade formsprutningssystem som är särskilt utformade för att hantera PEEK och andra högtemperaturpolymerer, vilket många tillverkare inte har gjort.

Ansökningsspecifika urvalskriterier

Dina specifika applikationskrav bör i slutändan styra materialvalet. För komponenter inom flyg- och rymdindustrin som utsätts för extrema temperaturer och mekaniska påfrestningar är PEEK fortfarande det bästa valet, trots att det är dyrare. För elektriska komponenter som kräver utmärkt dimensionsstabilitet och god värmebeständighet till ett lägre pris är PPS ofta ett bättre val.

Medicinska implantat drar nytta av PEEK:s biokompatibilitet och mekaniska egenskaper som nära matchar mänskligt ben. Utrustning för kemisk bearbetning kan använda PPSU för dess utmärkta hydrolysbeständighet när extrem temperaturbeständighet inte behövs.

På PTSMAKE arbetar vi nära kunderna för att identifiera det optimala materialet baserat på en omfattande analys av prestandakrav, tillverkningsbegränsningar och kostnadsöverväganden, snarare än att välja den mest högpresterande polymeren oavsett vad som är nödvändigt.

Vilka är de viktigaste faktorerna att ta hänsyn till vid design av formsprutade PEEK-delar?

Har du någonsin konstruerat en PEEK-komponent bara för att stå inför dyra omarbetningar av gjutformen eller produktionsfel? Det är frustrerande när ett högpresterande material som PEEK inte levererar på grund av designproblem som kan undvikas. Många ingenjörer inser inte att standardreglerna för plastdesign helt enkelt inte gäller för denna specialiserade polymer.

För att utforma formsprutade detaljer i PEEK krävs noggrann uppmärksamhet på väggtjocklekens jämnhet, korrekta dragvinklar, lämpliga grindplaceringar, kontrollerade kylförhållanden och hänsyn till materialets krympningshastighet. Dessa faktorer är avgörande eftersom PEEK:s höga bearbetningstemperatur (370-400 °C) och halvkristallina natur skapar unika formningsutmaningar.

Förstå PEEK:s unika egenskaper för designoptimering

PEEK (Polyetheretherketone) är en högpresterande termoplast med exceptionella mekaniska egenskaper, kemisk resistens och temperaturstabilitet. Samma egenskaper gör det dock svårt att bearbeta den genom formsprutning. När du konstruerar detaljer för formsprutning av PEEK måste du förstå hur materialegenskaperna påverkar tillverkningsbarheten.

En av de mest kritiska aspekterna är att hantera PEEK:s höga smältpunkt (343°C) och bearbetningstemperatur (370-400°C). Dessa extrema temperaturer påverkar allt från grinddesign till kylstrategi. Till skillnad från konventionella plaster upplever PEEK betydande kristallisation7 under kylningen, vilket orsakar dimensionsförändringar. Denna kristalliseringsprocess måste kontrolleras noggrant för att bibehålla detaljens noggrannhet.

Väggtjockleken är en annan viktig faktor. Jag rekommenderar att du så långt det är möjligt håller en enhetlig väggtjocklek genom hela konstruktionen. Variationer som är större än 15% kan leda till sänkmärken, skevhet och inre spänningar. För PEEK-komponenter varierar den optimala väggtjockleken vanligtvis mellan 1,0-3,0 mm, beroende på komponentens krav.

Kritiska konstruktionselement för PEEK-komponenter

Utkastvinklar och ytbehandlingar

Dragvinklar är inte förhandlingsbara med PEEK. På grund av den höga bearbetningstemperaturen och den efterföljande kristalliseringen har PEEK en tendens att fastna på formytorna. Jag har funnit att det krävs en minsta dragvinkel på 1° för texturerade ytor, medan släta ytor kräver minst 0,5° dragvinkel. För djupare ribbor eller detaljer som är mer än 25 mm djupa bör du överväga att öka dragvinklarna till 2-3° för att säkerställa tillförlitlig utstötning.

Valet av ytfinish påverkar också formbarheten. Högpolerade ytor (SPI A1-A3) kan orsaka att delar fastnar, medan texturerade ytor kan hjälpa till med frigöring men göra flödet och fyllningen mer komplicerad. På PTSMAKE rekommenderar vi vanligtvis en måttlig ytfinish (SPI B1-B3) för de flesta PEEK-applikationer som en balanserad metod.

Portarnas utformning och placering

Grindarnas utformning har stor betydelse för kvaliteten på PEEK-detaljerna. Den höga viskositeten hos smält PEEK kräver noggrant övervägande av grindtyp, storlek och placering. För precisionsdetaljer rekommenderar jag:

| Typ av grind | Fördelar | Nackdelar | Bästa applikationer |

|---|---|---|---|

| Sub-gate | Utmärkt kosmetik, automatisk frigöring | Komplex formkonstruktion, dyr | Medicinska implantat, elektroniska kontaktdon |

| Kantgrind | Bra flödeskontroll, enkel design | Synlig kvarleva av grind | Strukturella komponenter, konsoler |

| Varmt tips | Minimala rester, bra för automatisering | Kräver varmkanalsystem | Delar för högvolymproduktion |

| Fläktgrind | Minskar skevhet i plana delar | Större område med kvarlevor | Tunnväggiga komponenter, kåpor |

Portarnas placering bör planeras strategiskt för att säkerställa en balanserad fyllning och minimera svetslinjer. För komplexa geometrier är analys med flödessimulering ovärderlig för att förutse och åtgärda potentiella problem innan stålet skärs.

Materialöverväganden och bearbetningsparametrar

Förstärkningar och tillsatser

PEEK kan modifieras med olika fyllmedel för att förbättra specifika egenskaper:

- Glasfiber (vanligtvis 10-30%): Förbättrar dimensionell stabilitet och styvhet

- Kolfiber (vanligtvis 10-30%): Förbättrar mekanisk hållfasthet och minskar skevhet

- PTFE eller grafit (5-15%): Minskar friktionen för lagertillämpningar

- Kolnanorör (1-3%): Förbättrar elektrisk ledningsförmåga

Varje förstärkning ändrar flödesegenskaperna och krympningshastigheten hos PEEK. För glasfyllda kvaliteter rekommenderar jag att man ökar dragvinklarna med ytterligare 0,5° per 10% fyllnadsmedel för att kompensera för det minskade flödet och den ökade nötningsförmågan.

Kompensation för krympning och toleranser

PEEK:s kristallisationsbeteende orsakar betydande krympning under kylning (ca 1,0-1,3% för ofyllda kvaliteter). Denna krympning måste förutses exakt och kompenseras för i formkonstruktionen. Materialleverantörer tillhandahåller krympningsdata, men det är viktigt att förstå att den faktiska krympningen kan variera baserat på:

- Delgeometri och väggtjocklek

- Bearbetningsförhållanden (smält- och formtemperaturer)

- Förstärkningens innehåll

- Nivå av kristallinitet

För kritiska dimensioner rekommenderar jag vanligtvis att man planerar för toleranser på ±0,2 mm för den första tummen och ±0,05 mm för varje ytterligare tum. Snävare toleranser är möjliga men kräver mer sofistikerade processkontroller och eventuellt sekundära operationer.

Konstruktionsdetaljer som ska undvikas med PEEK

Min erfarenhet på PTSMAKE har visat att vissa konstruktionsdetaljer konsekvent orsakar problem med PEEK-gjutning:

- Skarpa hörn: Använd alltid lämpliga radier (minst 0,5 mm) för att minska spänningskoncentrationen

- Tjocka sektioner: Områden som överstiger 4 mm kan leda till hålrum, sänkor och förlängda cykeltider

- Plötsliga övergångar i tjocklek: Använd gradvisa övergångar med ett maximalt förhållande på 3:1

- Underskärningar: Det är möjligt, men ökar komplexiteten och kostnaderna avsevärt

- Långa, tunna ribbor: Håll förhållandet mellan ribbornas höjd och tjocklek under 3:1 för att förhindra problem med fyllning och utmatning

Ekonomiska överväganden för design av PEEK-detaljer

PEEK är ett dyrt material (ofta $75-100/kg), vilket gör materialeffektivitet till en viktig ekonomisk faktor. Designstrategier som minimerar materialanvändningen samtidigt som prestandan bibehålls är avgörande:

- Implementera ribbning istället för fasta sektioner

- Överväg att ta bort icke-funktionella volymer

- Använd simulering för att optimera väggtjockleken för förhållandet mellan styrka och vikt

- Utvärdera om alla delar av komponenten kräver PEEK:s prestandaegenskaper

Dessutom kräver formkonstruktion för PEEK vanligtvis stål av högre kvalitet, mer exakta temperaturkontrollsystem och mer robusta utskjutningsmekanismer än för standardplaster. Dessa faktorer ökar verktygskostnaderna men är avgörande för en framgångsrik långsiktig produktion.

Hur säkerställer man kvalitetskontroll i projekt för formsprutning av PEEK?

Har du någonsin fått PEEK-komponenter som inte uppfyllde specifikationerna, vilket orsakade projektförseningar och budgetöverskridanden? Eller kämpat med ojämn kvalitet på detaljerna trots att du använt förstklassiga material? Dessa utmaningar med kvalitetskontrollen kan förvandla lovande PEEK-projekt till kostsamma mardrömmar.

Kvalitetskontroll vid formsprutning av PEEK kräver ett systematiskt tillvägagångssätt som omfattar materialvalidering, optimerade bearbetningsparametrar, avancerade inspektionstekniker och omfattande dokumentation. Genom att implementera dessa kontroller säkerställs måttnoggrannhet, mekanisk integritet och enhetlighet i alla produktionskörningar.

Förstå de unika kvalitetsutmaningarna med formsprutning av PEEK

När man arbetar med polyetereterketon (PEEK) blir kvalitetskontrollen extra viktig. Denna högpresterande termoplast kräver specialiserade metoder på grund av dess unika bearbetningsegenskaper. Med en glasövergångstemperatur på 143°C och en smältpunkt på ca 343°C kräver PEEK exakta bearbetningsförhållanden för att uppnå optimala resultat.

De främsta kvalitetsutmaningarna som jag har stött på med formsprutning av PEEK inkluderar:

- Materialförsämring på grund av felaktig torkning eller för hög värmeexponering

- Dimensionsinstabilitet på grund av hög krympningshastighet (ca 1-1,5%)

- Hålrum och svaga svetslinjer på grund av otillräckligt packningstryck

- Ytdefekter till följd av temperaturfluktuationer vid bearbetning

- Variationer i kristallinitet8 påverkar mekaniska egenskaper och dimensionsstabilitet

På PTSMAKE har vi utvecklat omfattande protokoll för kvalitetskontroll specifikt för PEEK-material, vilket garanterar konsekventa resultat även för de mest krävande tillämpningarna.

Åtgärder för kvalitetskontroll före produktion

Testning av materialvalidering

Innan något PEEK-harts kommer in i våra maskiner genomför vi rigorösa materialvalideringsprocedurer:

- Verifiering av analyscertifikat (CoA) för varje batch

- Test av fukthalt (PEEK kräver <0,02% fukt)

- Test av smältflödesindex för att verifiera bearbetningsegenskaper

- DSC-test (Differential Scanning Calorimetry) för att bekräfta termiska egenskaper

DFM-analys (Design for Manufacturability)

Kvalitet börjar med design. Vårt ingenjörsteam granskar varje PEEK-komponentdesign för att identifiera potentiella tillverkningsproblem:

- Analys av väggtjocklekens enhetlighet för att förhindra skevhet

- Optimering av grindplacering för att minimera flödesrelaterade defekter

- Verifiering av utkastvinkeln för ren utskjutning

- Bedömning av kylkanalens layout för att säkerställa enhetlig kylning

Dessa förproduktionsåtgärder minskar avsevärt kvalitetsproblemen innan den första delen tillverkas.

Tekniker för kvalitetskontroll under processens gång

Övervakning av kritiska processparametrar

Bearbetningsfönstren för PEEK är snävare än för konventionella plaster. Vi implementerar realtidsövervakning av:

| Bearbetningsparameter | Typiskt intervall | Övervakningsmetod |

|---|---|---|

| Temperatur på pipan | 360-400°C | Termoelementuppsättning med digital loggning |

| Formtemperatur | 170-200°C | Infraröd värmekartläggning |

| Insprutningstryck | 100-140 MPa | Tryckomvandlare med dataregistrering |

| Hålltid | 10-20 sekunder | Automatiserad kontroll av cykeltid |

| Tid för kylning | 10-30 sekunder | Temperaturbaserad adaptiv reglering |

Första artikelinspektion (FAI)

Varje produktionskörning inleds med en omfattande första artikelkontroll:

- Full dimensionell verifiering med hjälp av CMM (koordinatmätmaskin)

- Visuell inspektion under förstoring för ytdefekter

- Viktjämförelse mot teoretiska beräkningar

- Funktionstestning i tillämpliga fall

Först efter FAI:s godkännande påbörjas full produktion, vilket garanterar kvalitet från första början.

Kvalitetsverifiering efter produktion

Statistisk processtyrning (SPC)

Vi implementerar SPC-tekniker för löpande kvalitetsövervakning, inklusive:

- X-bar- och R-diagram för kritiska dimensioner

- Kapacitetsanalyser (Cpk > 1,33 för kritiska funktioner)

- Trendanalys för att identifiera processavvikelser innan defekter uppstår

Avancerad materialprovning

För PEEK-komponenter med kritiska prestandakrav erbjuder vi:

- DSC-test för att verifiera kristallinitetsprocenten

- FTIR (Fourier-Transform Infrared Spectroscopy) för materialets sammansättning

- Provning av mekaniska egenskaper (drag-, böj- och slagprovning)

- Stresstestning i miljön för applikationsspecifika förhållanden

System för dokumentation och spårbarhet

Omfattande dokumentation är avgörande för en effektiv kvalitetskontroll. Vårt system inkluderar:

Batchkontroll och spårbarhet för delar

Varje PEEK-komponent kan spåras tillbaka till:

- Originalmaterialets lotnummer

- Bearbetningsförhållanden och parametrar

- Resultat och godkännanden av kvalitetskontroll

- Maskin- och operatörsinformation

Kvalitetsrapportering och analys

Vi tillhandahåller detaljerade kvalitetsrapporter som visar:

- Dimensionella resultat med statistisk analys

- Diagram över processparametrar som visar stabilitet

- Avvikelseinformation med analys av grundorsaker

- Korrigerande åtgärder genomförda

Denna dokumentation verifierar inte bara kvaliteten utan möjliggör också kontinuerliga förbättringar över tiden.

Bygga upp ett partnerskap för kvalitetskontroll

De mest effektiva kvalitetskontrollsystemen innebär ett nära samarbete mellan vårt och ert team. Jag rekommenderar det:

- Tidig involvering av vårt kvalitetsteam i designdiskussioner

- Gemensam utveckling av CTQ-egenskaper (critical-to-quality)

- Regelbunden översyn av data om processförmåga

- Gemensamma initiativ för kontinuerlig förbättring

Min erfarenhet är att när kunderna aktivt deltar i kvalitetsplaneringen uppnår vi konsekvent överlägsna resultat för PEEK-komponenter.

Lär dig hur kemisk kompatibilitet påverkar materialval och prestanda. ↩

Läs mer om hur denna materialegenskap påverkar implantatets prestanda och patientresultaten. ↩

Läs mer om hur denna kemiska process påverkar PEEK:s slutliga egenskaper och kostnad. ↩

Teknisk term som beskriver hur smält plast flyter under bearbetning. ↩

Klicka för att lära dig mer om kristallinitetens avgörande inverkan på PEEK:s prestanda. ↩

Lär dig hur kemikalier påverkar polymerers prestanda i kritiska applikationer. ↩

Lär dig mer om kristalliseringens inverkan på konstruktionen av PEEK-detaljer och hur du kan kontrollera den. ↩

Lär dig hur kristallinitet påverkar dina PEEK-delars prestanda och tillförlitlighet. ↩