Har du någonsin undrat hur vardagliga plastprodukter, från ditt smartphonefodral till bildelar, tillverkas med en sådan otrolig precision? Många tillverkare kämpar med att producera komplexa plastdelar på ett effektivt sätt samtidigt som kvaliteten bibehålls och kostnaderna hålls nere. Utmaningen blir ännu mer skrämmande när man har att göra med produktionskrav för stora volymer och invecklade designspecifikationer.

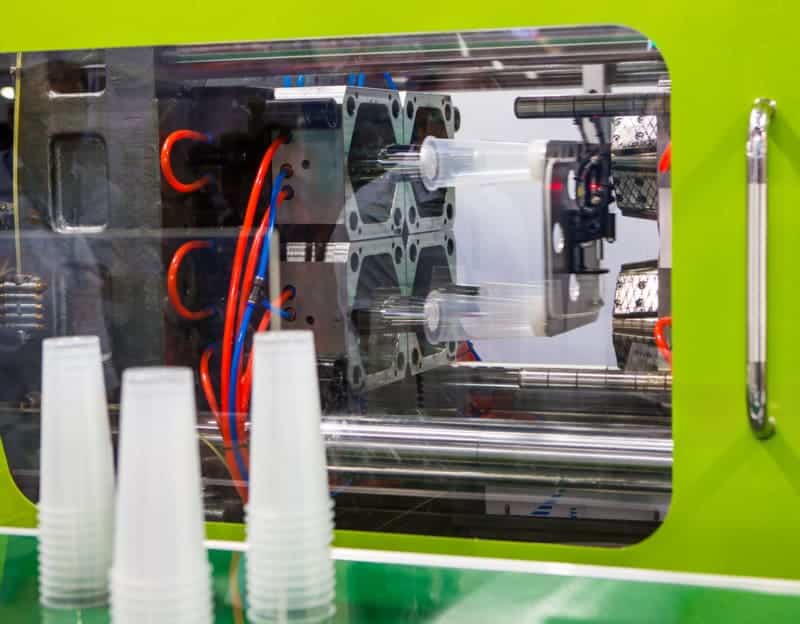

Formsprutning av plast är en tillverkningsprocess som omvandlar plastpellets till exakt formade delar genom att injicera smält plast i en specialdesignad formkavitet. När delen har svalnat och stelnat matas den ut, vilket skapar exakta repliker med jämn kvalitet och minimalt avfall.

Förstå den grundläggande processen

Formsprutningsprocessen för plast följer en noggrant kontrollerad sekvens som säkerställer jämn kvalitet. På PTSMAKE har vi förfinat denna process för att uppnå optimala resultat för våra kunder. Processen börjar med termoplastiskt harts1 pellets som matas in i formsprutningsmaskinens behållare.

De grundläggande stegen inkluderar:

- Förberedelse av material

- Smältning och injektion

- Kylning och stelning

- Utskjutning av delar

- Kvalitetskontroll

Nyckelkomponenter i en formsprutningsmaskin

Framgången för formsprutning är starkt beroende av den exakta driften av flera viktiga komponenter:

Hopper

- Lagrar plastpellets

- Kontrollerar materialets matningshastighet

- Förhindrar kontaminering

- Upprätthåller ett konsekvent materialflöde

Pipa och skruv

- Värmer och smälter plastmaterial

- Säkerställer enhetlig materialblandning

- Kontrollerar insprutningstrycket

- Bibehåller temperaturstabilitet

System för mögel

- Skapar delgeometri

- Kontrollerar kylprocessen

- Hanterar materialflödet

- Säkerställer detaljernas kvalitet

Tillämpningar inom olika branscher

Formsprutningens mångsidighet gör den ovärderlig inom olika sektorer:

| Industri | Vanliga tillämpningar | Viktiga fördelar |

|---|---|---|

| Fordon | Komponenter till instrumentbräda, stötfångare | Hög slitstyrka, komplexa former |

| Medicinsk | Kirurgiska verktyg, höljen för enheter | Steril produktion, precision |

| Konsumentelektronik | Telefonskal, delar till bärbara datorer | Estetisk finish, konsistens |

| Förpackning | Behållare, lock, förslutningar | Kostnadseffektiv, hög volym |

| Industriell | Maskindelar, verktyg | Styrka, tillförlitlighet |

Fördelar med formsprutning

Produktionseffektivitet

- Kapacitet för höga volymer

- Snabba cykeltider

- Automatiserad drift

- Minimal avfallsgenerering

Kvalitet och konsekvens

- Exakt replikering av delar

- Utmärkt ytfinish

- Snäva toleranser

- Strukturell integritet

Flexibilitet i designen

- Möjlighet till komplexa geometrier

- Flera materialalternativ

- Olika ytstrukturer

- Anpassning av färg

Kostnadseffektivitet

- Låga kostnader per styck vid volym

- Minimalt materialspill

- Minskat behov av arbetskraft

- Långsiktig hållbarhet för mögel

Överväganden om materialval

Att välja rätt material är avgörande för en framgångsrik formsprutning. Vanliga material inkluderar:

ABS (Akrylnitril-butadienstyren)

- Hög slagtålighet

- Bra ytfinish

- Utmärkt dimensionsstabilitet

Polypropylen (PP)

- Kemisk beständighet

- Lättvikt

- Kostnadseffektivt

Polykarbonat (PC)

- Hög hållfasthet

- Optisk klarhet

- Värmebeständighet

Nylon (PA)

- Slitstyrka

- Styrka och hållbarhet

- Kemisk beständighet

Åtgärder för kvalitetskontroll

För att upprätthålla en jämn kvalitet genomför vi flera kontrollåtgärder:

Testning före produktion

- Verifiering av material

- Analys av formflöde

- Optimering av processparametrar

Övervakning av pågående processer

- Temperaturreglering

- Övervakning av tryck

- Uppföljning av cykeltid

Inspektion efter produktion

- Dimensionell verifiering

- Visuell inspektion

- Funktionell testning

Betydelsen av formsprutning av plast i modern tillverkning kan inte överskattas. Den kombinerar effektivitet, precision och skalbarhet på ett sätt som få andra tillverkningsprocesser kan matcha. I takt med att tekniken fortsätter att utvecklas kommer denna mångsidiga process att ligga i framkant när det gäller tillverkning av plastdetaljer, vilket möjliggör innovationer inom många branscher.

Hur fungerar formsprutningsprocessen?

Har du någonsin undrat varför vissa plastprodukter har inkonsekvent kvalitet eller misslyckas i förtid? Många tillverkare kämpar med defekta delar, materialavfall och produktionsförseningar eftersom de inte förstår formsprutningsprocessen fullt ut. Dessa problem ökar inte bara kostnaderna utan skadar också kundrelationerna och varumärkets rykte.

Formsprutningsprocessen arbetar genom en systematisk sekvens av steg: materialberedning, uppvärmning och injektion, kylning och utmatning av delar. Denna exakta tillverkningsmetod använder kontrollerad temperatur, tryck och timing för att omvandla plastpellets till högkvalitativa färdiga produkter.

Materialval och förberedelser

Resan börjar med att välja rätt material. Jag understryker alltid för mina kunder att materialvalet är avgörande för produktens framgång. Plasthartset måste matcha både produktkraven och gjutningsparametrarna. Vi överväger vanligtvis:

- Mekaniska egenskaper (hållfasthet, flexibilitet)

- Temperaturbeständighet

- Kemisk beständighet

- Kostnadseffektivitet

- Bearbetningsegenskaper

Innan gjutningsprocessen påbörjas ser vi till att materialet är ordentligt torkat. Hygroskopisk2 material kräver särskild uppmärksamhet för att förhindra kvalitetsproblem under gjutningen.

Formkonstruktion och installation

Formen är i huvudsak hjärtat i formsprutningsprocessen. En väldesignad form inkluderar:

- Kavitet och kärna som bildar detaljens form

- Löparsystem för materialflöde

- Kylning av kanaler

- Utskjutningssystem

- Ventilationssystem

| Formkomponent | Funktion | Påverkan på kvalitet |

|---|---|---|

| Grindar | Kontrollera materialflödet | Påverkar fyllningsmönster och svetslinjer |

| Löpare | Direkt material till kaviteter | Påverkar tryckfördelningen |

| Kylningskanaler | Reglera temperaturen | Bestämmer cykeltid och skevhet |

| Ventiler | Släpp ut instängd luft | Förhindrar bränning och ofullständig fyllning |

Injektionsfasen

Under denna kritiska fas inträffar flera viktiga händelser:

Material Uppvärmning

- Plastpellets matas in i cylindern

- Värmeband smälter materialet

- Skruvrotation ger extra värme genom friktion

Injektion av material

- Smält plast pressas framåt av skruven

- Materialet fyller formhålan under högt tryck

- Trycket bibehålls för att kompensera för krympning

Temperatur- och tryckkontroll under injektering är avgörande. Jag rekommenderar dessa typiska bearbetningsparametrar:

| Materialtyp | Smälttemperatur (°C) | Formtemperatur (°C) | Insprutningstryck (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Kylning och stelning

Kylfasen avgör den slutliga detaljens kvalitet och cykeltid. Viktiga överväganden inkluderar:

- Design och layout av kylkanaler

- Kylvätskans temperatur och flöde

- Delens tjocklek och geometri

- Materialets kristallisationsegenskaper

Jag har kommit fram till att balanserad kylning är avgörande för:

- Minimering av skevhet

- Minska den inre stressen

- Bibehållen dimensionsstabilitet

- Optimering av cykeltiden

Utskjutning av delar och kvalitetskontroll

De sista stegen innebär:

Öppning av form

- Uppstår efter tillräcklig kylning

- Styrs av detaljtjocklek och materialegenskaper

Utskjutning av delar

- Mekaniska ejektorer trycker ut detaljen

- Robot eller operatör avlägsnar detaljen

- Delar samlas in för inspektion

Kvalitetskontroller

- Dimensionell noggrannhet

- Ytfinish

- Strukturell integritet

- Visuella defekter

Processparametrar och optimering

För att lyckas med formsprutning krävs noggrann kontroll av:

Temperaturhantering

- Temperaturzoner i tunnan

- Formtemperatur

- Materialets temperatur

Tryckreglering

- Insprutningstryck

- Hålltryck

- Bakre tryck

Parametrar för tidsinställning

- Injektionstid

- Hålltid

- Tid för kylning

- Total cykeltid

| Parameter | Påverkan | Mål för optimering |

|---|---|---|

| Insprutningshastighet | Fyllnadsmönster, skjuvning | Balans mellan snabbhet och kvalitet |

| Håll tryck | Krympning, dimensioner | Minsta nödvändiga tryck |

| Tid för kylning | Cykeltid, kvalitet | Optimera för effektivitet |

Jag övervakar regelbundet dessa parametrar med hjälp av moderna processtyrningssystem, som hjälper till att upprätthålla enhetlighet och upptäcka potentiella problem innan de påverkar detaljkvaliteten. Förhållandet mellan dessa parametrar är komplext och för att hitta den optimala balansen krävs erfarenhet och ett systematiskt tillvägagångssätt.

Genom att noggrant följa varje steg och kontrollera parametrarna kan formsprutningsprocessen konsekvent producera plastdetaljer av hög kvalitet. Nyckeln är att förstå hur varje variabel påverkar slutprodukten och att upprätthålla exakt kontroll genom hela cykeln.

Vilka är de viktigaste komponenterna i en formsprutningsmaskin?

Har du någonsin kämpat för att förstå varför vissa formsprutade detaljer misslyckas medan andra lyckas? Många tillverkare står inför utmaningar med ojämn kvalitet på detaljerna och maskinprestanda, ofta på grund av bristande förståelse för hur deras formsprutningsmaskiner faktiskt fungerar. Komplexiteten hos dessa maskiner kan vara överväldigande, vilket leder till kostsamma misstag och produktionsförseningar.

En formsprutningsmaskin består av fyra huvudkomponenter: insprutningsenhet, fastspänningsenhet, form och styrsystem. Varje komponent spelar en avgörande roll för att omvandla råa plastpellets till färdiga produkter genom en exakt sekvens av uppvärmning, insprutning, kylning och utstötning.

Injektionsenheten: Maskinens hjärta

Det är i formsprutningsenheten som magin börjar. Den ansvarar för att smälta plastpellets och injicera det smälta materialet i formhålan. De viktigaste elementen inkluderar:

- Matningsbehållare: Lagrar och matar in plastpellets i tunnan

- Tunnan: Husen på fram- och återgående skruv3 och värmeband

- Uppvärmningsband: Bibehåller korrekt smälttemperatur

- Munstycke: Ansluter pipan till gjutformen och styr materialflödet

Jag har upptäckt att det är mycket viktigt att hålla rätt temperaturkontroll i insprutningsenheten. Även en liten variation kan påverka materialets viskositet och den slutliga kvaliteten på detaljen.

Fastspänningsenheten: Styrka och precision

Fastspänningsenheten är i princip maskinens muskel. Den utför flera viktiga funktioner:

- Håller ihop formhalvorna under formsprutningen

- Ger den kraft som krävs för att förhindra att formen öppnas

- Styr öppnings- och stängningsrörelserna för gjutformen

- Säkerställer korrekt utmatning av detaljen

Här är en uppdelning av typiska klämkrafter som krävs för olika detaljstorlekar:

| Storlek på del (cm²) | Rekommenderad klämkraft (ton) | Vanliga tillämpningar |

|---|---|---|

| 0-50 | 30-100 | Små elektronikkomponenter |

| 51-200 | 101-300 | Konsumentvaror |

| 201-500 | 301-800 | Reservdelar till fordon |

| 501+ | 800+ | Stora industrikomponenter |

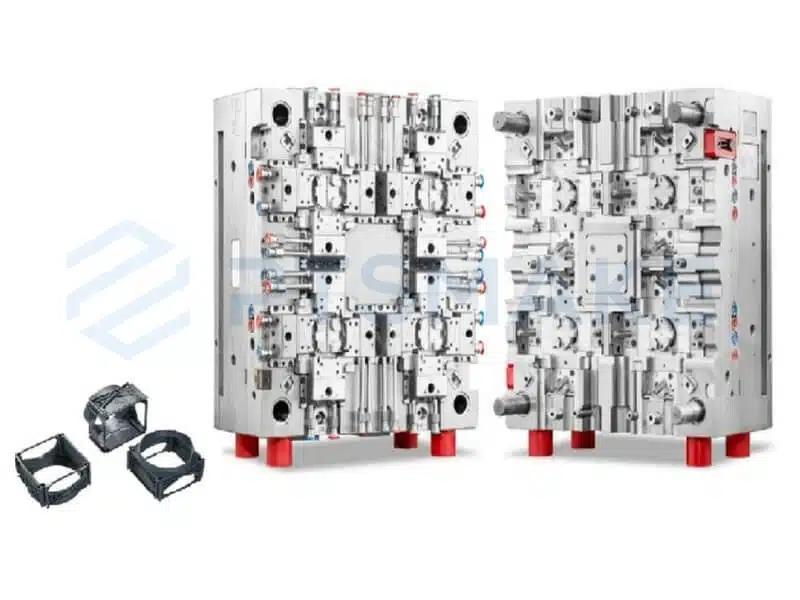

Gjutformen: När design möter verklighet

Formen är kanske den mest kritiska komponenten, eftersom den bestämmer produktens slutliga form och kvalitet. Viktiga funktioner inkluderar:

- Kavitet och kärna: Utgör detaljens yttre och inre former

- Runnersystem: Kanaliserar smält plast från munstycke till hålrum

- Kylning av kanaler: Reglerar temperaturen för korrekt stelning

- Utmatningssystem: Avlägsnar färdiga delar från gjutformen

En aspekt som ofta överraskar mina kunder är vikten av korrekt avluftning i formkonstruktionen. Utan tillräcklig avluftning kan instängd luft orsaka bränning, korta skott eller andra kvalitetsproblem.

Kontrollsystemet: Hjärnan i verksamheten

Moderna formsprutningsmaskiner är i hög grad beroende av sofistikerade styrsystem. Dessa system hanterar:

- Processparametrar: Temperatur-, tryck- och hastighetsinställningar

- Insprutningsprofil: Styr materialets flödeshastighet under insprutningen

- Cykeltidtagning: Koordinerar alla maskinrörelser

- Övervakning av kvalitet: Spårar kritiska processvariabler

Jag har sett betydande förbättringar av detaljkvaliteten när tillverkare uppgraderar från grundläggande till avancerade styrsystem. Möjligheten att finjustera parametrar och upprätthålla enhetlighet är ovärderlig.

Integration och synkronisering

Hur framgångsrik formsprutningsprocessen blir beror på hur väl dessa komponenter fungerar tillsammans. Här är hur de interagerar:

- Styrsystemet signalerar till låsenheten att stänga formen

- När den är stängd avancerar insprutningsenheten och sprutar in smält plast

- Styrsystemet övervakar och justerar parametrarna under fyllningen

- Efter kylning öppnas spännanordningen och matar ut detaljen

En korrekt förståelse av denna synkronisering hjälper till att felsöka vanliga problem som t.ex:

- Flash: Ofta relaterat till otillräcklig klämkraft

- Korta skott: Kan tyda på problem med insprutningsenheten

- Förvridning: Kan bero på ineffektivitet i kylsystemet

- Brännmärken: Kan bero på otillräcklig avluftning eller för höga hastigheter

Efter att ha arbetat med olika maskiner och konfigurationer har jag lärt mig att regelbundet underhåll av alla komponenter är avgörande. En väl underhållen maskin kommer att ge:

- Konsekvent kvalitet på detaljerna

- Kortare cykeltider

- Lägre skrotningsgrad

- Förlängd livslängd för utrustningen

- Bättre energieffektivitet

Samspelet mellan dessa komponenter skapar ett komplext system som kräver noggrann balans. Genom att förstå varje komponents roll kan man optimera processen och uppnå bättre resultat i formsprutningsverksamheten.

Vilka typer av plast används vid formsprutning?

Att välja rätt plastmaterial för formsprutning kan vara överväldigande. Det finns hundratals olika plastmaterial och många ingenjörer och produktdesigners har svårt att avgöra vilket material som passar bäst för deras specifika applikation. Fel val kan leda till produktfel, ökade kostnader och projektförseningar.

Vid formsprutning används två huvudkategorier av plaster: termoplaster och härdplaster. Termoplaster kan smältas och stelna upprepade gånger, medan härdplaster stelnar permanent efter den första uppvärmningen. Vanliga material är ABS, polykarbonat, polypropylen och nylon, som alla har unika egenskaper.

Förståelse för termoplaster

Termoplaster är de mest använda materialen vid formsprutning. De erbjuder utmärkt molekylär kedjejustering4 under uppvärmnings- och kylningsprocessen. Jag har funnit att denna egenskap gör dem idealiska för högvolymsproduktion eftersom de kan smältas, formas och återvinnas flera gånger utan betydande försämring.

Populära termoplaster inkluderar:

| Material | Viktiga egenskaper | Vanliga tillämpningar |

|---|---|---|

| ABS | Hög slagtålighet, bra ytfinish | Fordonsdelar, elektronikhöljen |

| Polykarbonat | Utmärkt transparens, hög hållfasthet | Medicintekniska produkter, säkerhetsutrustning |

| Polypropylen | Kemikalieresistent, låg vikt | Livsmedelsförpackningar, fordonskomponenter |

| Nylon | Hög draghållfasthet, slitstark | Kugghjul, lager, mekaniska delar |

Utforska härdplaster

Till skillnad från termoplaster genomgår härdplaster en kemisk förändring när de värms upp. När de väl har härdat kan de inte smältas om eller formas på nytt. Enligt min erfarenhet av att arbeta med tillverkare väljs härdplaster när det krävs extrem värmebeständighet eller överlägsen kemisk beständighet.

Vanliga härdplastmaterial är t.ex:

| Material | Viktiga egenskaper | Vanliga tillämpningar |

|---|---|---|

| Epoxi | Utmärkt vidhäftning, kemikaliebeständig | Elektroniska komponenter, lim |

| Fenolisk | Värmebeständig, dimensionsstabil | Elektriska isolatorer, handtag för köksredskap |

| Polyuretan | Flexibel, stöttålig | Stötfångare, tätningar för bilar |

| Silikon | Temperaturbeständig, biokompatibel | Medicinska implantat, packningar |

Överväganden om materialval

När jag väljer plastmaterial för formsprutning tar jag alltid hänsyn till dessa avgörande faktorer:

Miljöförhållanden

- Driftstemperaturområde

- Kemisk exponering

- UV-exponering

- Fuktbeständighet

Mekaniska krav

- Slaghållfasthet

- Draghållfasthet

- Flexibilitet

- Slitstyrka

Tillverkningsparametrar

- Egenskaper för formflöde

- Krympningsgrad

- Cykeltider

- Bearbetningstemperaturer

Specialiserade material och tillsatser

För att förbättra materialegenskaperna kan olika tillsatser användas:

Förstärkningar

- Glasfibrer för ökad styrka

- Kolfiber för förbättrad ledningsförmåga

- Mineraliska fyllmedel för kostnadsbesparingar

Modifierare av prestanda

- UV-stabilisatorer

- Flamskyddsmedel

- Effektmodifierare

- Färgkoncentrat

Kostnadsöverväganden och materialval

Materialkostnaderna har en betydande inverkan på den totala projektbudgeten. Här är mitt praktiska tillvägagångssätt för materialval:

Standardmaterial

- ABS: $1,50-2,50/lb

- Polypropylene: $1.00-1.80/lb

- Polykarbonat: $2,50-3,50/lb

Tekniska material

- Nylon: $3,00-4,50/lb

- PPS: $8,00-12,00/lb

- PEEK: $80,00-120,00/lb

Branschspecifika krav

Olika branscher har unika materialkrav:

Medicinsk industri

- Biokompatibilitet

- Steriliseringsbeständighet

- FDA-överensstämmelse

- Spårbarhet

Fordonssektorn

- Värmebeständighet

- Slaghållfasthet

- Kemisk beständighet

- UV-stabilitet

Konsumentelektronik

- Flamskyddande egenskaper

- EMI-skärmning

- Estetiskt tilltalande

- Hållbarhet

På PTSMAKE har vi en omfattande databas med materialegenskaper och bearbetningsparametrar för att hjälpa våra kunder att fatta välgrundade beslut. Vi utför regelbundet materialtester och validering för att säkerställa optimal prestanda i deras specifika applikationer. Detta systematiska tillvägagångssätt hjälper till att undvika kostsamma misstag och säkerställer framgångsrika produktionsresultat.

Vilka är fördelarna och nackdelarna med plastinjektionsgjutning?

Fel val av tillverkningsmetod kan leda till kostsamma misstag och förseningar i projekten. Många tillverkare kämpar med att välja rätt produktionsprocess, särskilt när de överväger formsprutning av plast. Insatserna är höga - om du väljer fel kan du drabbas av för höga kostnader, kvalitetsproblem eller missade marknadsmöjligheter.

Formsprutning av plast kombinerar hög effektivitet med utmärkt precision, vilket gör den idealisk för storskalig produktion. Processen kräver en betydande initial investering i verktyg, men erbjuder enastående detaljkonsistens och låga styckkostnader vid volymtillverkning, även om designbegränsningar måste beaktas.

Viktiga fördelar med plastinjektionsgjutning

Hög produktionseffektivitet

- Snabba cykeltider (typiskt 15-60 sekunder per detalj)

- Automatiserad drift med minimal mänsklig inblandning

- Förmåga att tillverka flera delar samtidigt med hjälp av formar med flera håligheter

- Kontinuerlig produktionskapacitet för 24/7-drift

Överlägsen kvalitet och enhetlighet

Den reologisk5 beteende hos smält plast under injektion säkerställer:

- Exceptionell enhetlighet från del till del

- Hög dimensionell noggrannhet (±0,1 mm eller bättre)

- Utmärkt kvalitet på ytfinishen

- Minimala krav på efterbearbetning

Kostnadseffektivitet i stor skala

| Produktionsvolym | Kostnad per enhet | Övergripande värde |

|---|---|---|

| Låg (1-1000) | Hög | Dålig |

| Medelstor (1000-10000) | Måttlig | Bra |

| Hög (10000+) | Mycket låg | Utmärkt |

Materialets mångsidighet

- Kompatibel med hundratals olika polymertyper

- Möjlighet att blanda material för anpassade egenskaper

- Alternativ för olika färger och texturer

- Möjlighet att tillsätta additiv för förbättrad prestanda

Anmärkningsvärda nackdelar

Hög initial investering

- Kostnader för formkonstruktion och tillverkning ($10,000-$100,000+)

- Krav på investeringar i utrustning

- Kostnader för installation och testning

- Kostnader för utbildning och underhåll

Begränsningar i konstruktionen

Begränsningar för väggtjocklek

- Krav på minsta tjocklek

- Behov av enhetlig väggtjocklek

- Risk för sjunkmärken i tjocka sektioner

Krav på dragvinkel

- Nödvändigt för utskjutning av delar

- Kan påverka det estetiska utseendet

- Påverkan på funktionella egenskaper

Produktionsbegränsningar

- Minimala orderkvantiteter krävs för kostnadseffektivitet

- Långa ledtider för initial verktygsutveckling

- Begränsad flexibilitet för konstruktionsändringar

- Komplikationer vid färg- och materialbyte

Särskilda överväganden

Miljöpåverkan

- Energiförbrukning under produktion

- Hantering av materialavfall

- Återvinningskapacitet

- Efterlevnad av miljöbestämmelser

Krav på kvalitetskontroll

Processparametrar

- Temperaturreglering

- Övervakning av tryck

- Optimering av cykeltid

- Förberedelse av material

Kvalitetssäkring

- Regelbunden inspektion av delar

- Underhåll av verktyg

- Dokumentation av processer

- Materialprovning

Branschspecifika faktorer

| Industri | Viktiga krav | Kritiska överväganden |

|---|---|---|

| Fordon | Hög hållfasthet och hållbarhet | Säkerhetsstandarder, värmebeständighet |

| Medicinsk | Biokompatibilitet, precision | Sterilisering, efterlevnad av regelverk |

| Konsumentelektronik | Estetik, tunna väggar | EMI-skärmning, monteringsfunktioner |

Enligt min erfarenhet på PTSMAKE kräver framgångsrika formsprutningsprojekt att man noga överväger dessa faktorer. Vi har hjälpt många kunder att navigera i dessa avvägningar och ofta funnit att nyckeln till framgång ligger i noggrann planering och designoptimering innan verktygsskapandet påbörjas.

Beslutet att använda formsprutning bör baseras på en omfattande analys av:

- Krav på produktionsvolym

- Delens komplexitet och konstruktionsegenskaper

- Materialspecifikationer

- Kvalitetsstandarder

- Budgetrestriktioner

- Mål för tid till marknad

När formsprutning används på rätt sätt kan den erbjuda en utmärkt balans mellan kvalitet, kostnad och effektivitet. Det är dock viktigt att förstå både dess möjligheter och begränsningar för att kunna fatta ett välgrundat beslut om huruvida det är rätt tillverkningsmetod för din specifika applikation.

Hur designas och tillverkas formsprutningsverktyg för plast?

Att konstruera och tillverka formverktyg för plastinsprutning blir alltmer komplicerat med dagens krävande produktspecifikationer. Många företag kämpar med formkonstruktioner som leder till produktionsfel, förlängda cykeltider och förtida formförslitning. Dessa problem ökar inte bara produktionskostnaderna utan orsakar också betydande projektförseningar och kvalitetsproblem.

Design- och tillverkningsprocessen för plastinsprutningsformar omfattar flera kritiska steg: initial designplanering, 3D-modellering, materialval, CNC-bearbetning och testning. Varje steg kräver noggrant övervägande av faktorer som delgeometri, materialflöde, kyleffektivitet och underhållstillgänglighet för att skapa en pålitlig, högpresterande form.

Inledande designfas och planering

Grunden för framgångsrik formtillverkning börjar med noggrann designplanering. På PTSMAKE börjar vi med att analysera produktens 3D-modell och specifikationer. Detta inkluderar utvärdering av kritiska dimensioner, ytbehandlingar och materialkrav. Den inledande designfasen innebär också att bestämma:

- Platser för avskiljande linjer

- Porttyper och positioner

- Antal kaviteter

- Krav på utskjutningssystem

- Krav på avluftning

Under detta steg använder vi avancerade finita element-analys6 programvara för att simulera materialflödet och identifiera potentiella problem innan tillverkningen påbörjas.

Överväganden om utformning av kärna och hålrum

Kärnan och hålrummet representerar hjärtat i varje formsprutningsform. Här är en detaljerad uppdelning av viktiga designelement:

| Designelement | Syfte | Kritiska överväganden |

|---|---|---|

| Utkast till vinklar | Borttagning av delar | Minst 0,5° för texturerade ytor |

| Väggens tjocklek | Materialflöde | Enhetlig tjocklek för att förhindra skevhet |

| Ribbor och bossor | Strukturellt stöd | Maximal tjocklek 60% på angränsande väggar |

| Radie | Spänningsfördelning | Minst 0,5 mm för invändiga hörn |

| Underskärningar | Komplexa funktioner | Glidande kärnor eller lyftare krävs |

Val och behandling av material

Valet av gjutformsmaterial har stor betydelse för prestanda och livslängd. Här är vår typiska process för materialval:

Material för kärnor och kaviteter

- P20-stål för stora formar

- H13-stål för produktion av stora volymer

- S7-stål för applikationer med högt slitage

Stödkomponenter

- 1045 stål för stödplattor

- 420 rostfritt stål för kylkomponenter

- Bronslegeringar för slitplåtar

Design av kylsystem

Ett effektivt kylsystem är avgörande för att upprätthålla konsekventa cykeltider och artikelkvalitet. Vi implementerar dessa kylstrategier:

Kanalens layout

- Jämnt avstånd från detaljytorna

- Balanserade flödesmönster

- Strategisk placering av bafflar

Temperaturreglering

- Oberoende kretsar för olika områden

- Övervakningspunkter för temperaturverifiering

- Underhåll av turbulent flöde

Steg i tillverkningsprocessen

Tillverkningsprocessen följer en exakt sekvens:

Grovbearbetning

- Förberedelse av block

- Grovsågning av kärnor och hålrum

- Bearbetning av stödplatta

Värmebehandling

- Stresslindring

- Härdning

- Härdning

Efterbearbetning

- Höghastighetsbearbetning

- EDM-bearbetning

- Slipning av ytor

- Polering

Kvalitetskontroll och testning

Varje gjutform genomgår noggranna tester före leverans:

Verifiering av dimensioner

- CMM-inspektion

- Mätning av ytfinhet

- Kontroll av komponenternas inriktning

Provkörningar

- Första artikelinspektionen

- Optimering av cykeltid

- Verifiering av detaljkvalitet

Överväganden om underhåll

Det är viktigt att ha underhållsvänliga funktioner:

Accesspunkter

- Lättåtkomliga rengöringsområden

- Löstagbara insatser

- Standardiserade komponenter

Förebyggande av slitage

- Härdade slitytor

- Utbytbara komponenter

- Korrosionsskyddande behandlingar

Strategier för kostnadsoptimering

Att upprätthålla kostnadseffektivitet samtidigt som kvaliteten säkerställs:

Optimering av design

- Användning av standardkomponenter

- Förenklad maskinbearbetning där så är möjligt

- Modulär konstruktion

Val av material

- Applikationsspecifika kvaliteter

- Hänsyn till lokal tillgänglighet

- Analys av långsiktig kostnadspåverkan

Jag har kommit fram till att framgångsrik formkonstruktion och tillverkning kräver en balans mellan teknisk excellens och praktiska överväganden. Varje beslut i processen påverkar slutproduktens kvalitet och produktionseffektiviteten. Genom att följa dessa systematiska tillvägagångssätt och upprätthålla strikta kvalitetskontroller producerar vi konsekvent formar som uppfyller eller överträffar våra kunders förväntningar.

Nyckeln till framgång ligger i att förstå att formtillverkning är både en konst och en vetenskap. Även om tekniska specifikationer är avgörande är erfarenheten av att förutse och förebygga potentiella problem innan de uppstår lika viktig. Genom noggrann planering, exakt utförande och grundliga tester ser vi till att varje form fungerar optimalt under hela sin avsedda livscykel.

Vilka är de vanligaste defekterna vid formsprutning av plast och hur kan man förebygga dem?

Varje dag ser jag tillverkare som kämpar med formsprutningsdefekter som försämrar produktkvaliteten och ökar produktionskostnaderna. Dessa problem leder inte bara till höga kassationsnivåer utan orsakar också betydande produktionsförseningar och missnöjda kunder. Effekterna på resultatet och projektens tidslinjer kan vara förödande.

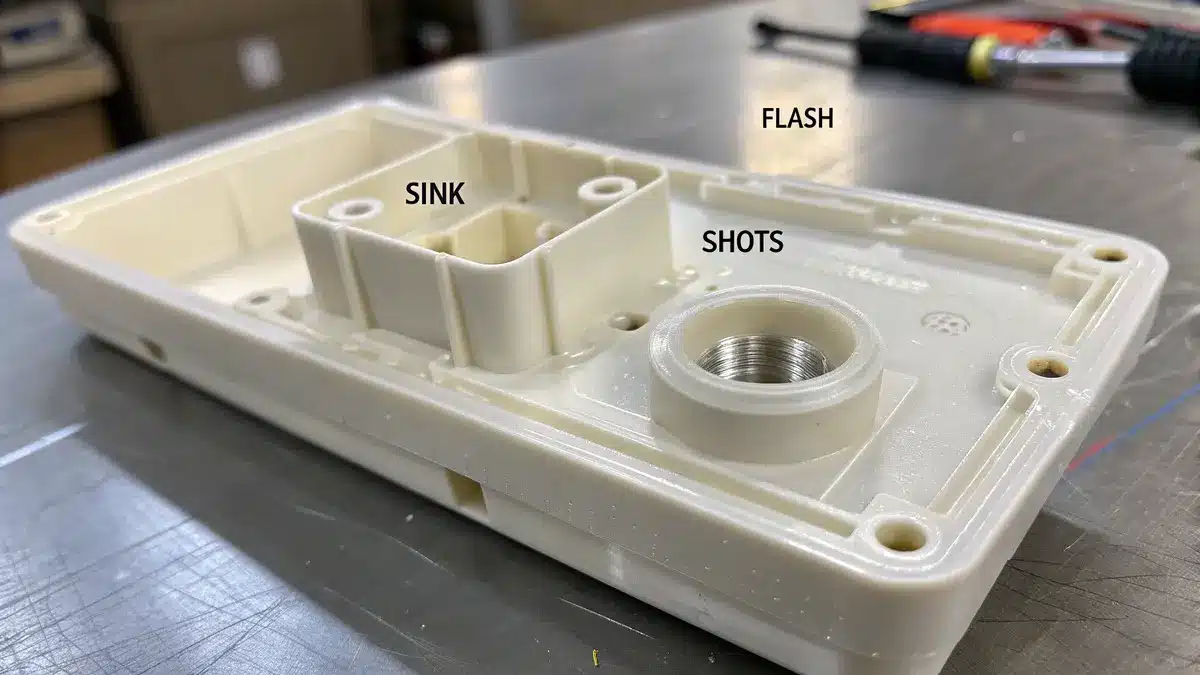

Formsprutningsdefekter är vanliga tillverkningsproblem som kan uppstå under gjutningsprocessen, inklusive skevhet, sjunkmärken, blixt och korta skott. Dessa problem härrör vanligtvis från felaktiga maskininställningar, materialproblem eller formkonstruktionsfel. Men med rätt förståelse och förebyggande åtgärder kan de flesta defekter hanteras effektivt.

Förståelse av skevhetsdefekter

Vridning uppstår när olika delar av en gjuten detalj kyls i ojämn takt, vilket orsakar distorsion. Den största utmaningen med skevhet är dess inverkan på differentierad krympning7 materialets beteende. Jag har implementerat flera strategier för att förhindra skevhet:

- Optimera utformningen av kylkanalen

- Bibehåller jämn väggtjocklek

- Justera gjutningsparametrarna

- Välj lämpliga material

Sänka märken: Orsaker och lösningar

Sänkmärken uppträder som fördjupningar på ytan av gjutna delar. Dessa defekter uppstår vanligtvis i områden med tjocka sektioner eller nära revben. Här är vad jag har funnit fungerar bäst för att förhindra sjunkmärken:

| Metod för förebyggande | Implementering | Förväntat resultat |

|---|---|---|

| Positionering av grind | Placera grindar i tjockare sektioner | Förbättrat materialflöde |

| Väggens tjocklek | Bibehålla jämn tjocklek | Jämn kylning |

| Förpackningstryck | Optimera hålltrycket | Minskad hålrumsbildning |

| Tid för kylning | Förläng kylningstiden | Bättre dimensionell stabilitet |

Adressering av korta skott

Korta skott uppstår när formhålan inte är helt fylld med plastmaterial. Genom min erfarenhet har jag identifierat flera nyckelfaktorer:

- Otillräckligt insprutningstryck

- Felaktig materialtemperatur

- Blockerade eller begränsade portar

- Dålig ventilationsdesign

Tekniker för hantering av blixtar

Flash, det överflödiga material som bildar tunna utskjutningar vid detaljens kanter, kräver noggrann uppmärksamhet. Min metod för att förebygga blixtnedslag omfattar följande:

- Regelbundet underhåll av mögel

- Korrekt beräkning av klämkraft

- Optimerat insprutningstryck

- Kontroll av materialets viskositet

Flödeslinjer och svetslinjer

Dessa visuella defekter uppträder ofta som vågiga mönster eller linjer på detaljens yta. För att minimera deras förekomst:

- Justera smälttemperaturen

- Optimera gateplaceringen

- Kontrollera insprutningshastigheten

- Implementera korrekt avluftning

Förebyggande av brännmärken

Brännmärken syns som missfärgade eller försämrade områden på delen. Min förebyggande strategi omfattar:

- Korrekt utformning av ventilationen

- Kontrollerad insprutningshastighet

- Optimerad smälttemperatur

- Regelbunden rengöring av mögel

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet på detaljerna rekommenderar jag att du implementerar:

| Kontrollåtgärd | Syfte | Frekvens |

|---|---|---|

| Visuell inspektion | Detektera ytdefekter | Varje del |

| Dimensionell kontroll | Verifiera specifikationer | Grund för provtagning |

| Materialprovning | Säkerställ korrekta egenskaper | Varje batch |

| Processövervakning | Spårparametrar | Kontinuerlig |

Optimering av processparametrar

För att lyckas med formsprutning krävs en noggrann avvägning mellan olika parametrar:

- Insprutningstryck och -hastighet

- Smält- och formtemperatur

- Tid och temperatur för kylning

- Hålltryck och tid

Strategi för förebyggande underhåll

Regelbundet underhåll är avgörande för att förebygga defekter:

- Mögelinspektion varje vecka

- Regelbundna rengöringsscheman

- Systematisk övervakning av slitage

- Förebyggande reparationer och uppdateringar

Materialval och hantering

Korrekt materialval och materialhantering har stor betydelse för detaljernas kvalitet:

- Övervakning av lagringsförhållanden

- Kontroll av fukthalt

- Verifiering av materialkompatibilitet

- Temperaturintervall för bearbetning

Nyckeln till framgångsrik formsprutning ligger i att förstå dessa defekter och implementera lämpliga förebyggande strategier. Genom att upprätthålla strikta kvalitetskontrollåtgärder och regelbundna underhållsscheman kan tillverkarna avsevärt minska defektfrekvensen och förbättra den totala produktionseffektiviteten. Dessa metoder säkerställer inte bara bättre kvalitet på detaljerna utan leder också till kostnadsbesparingar genom minskat avfall och ökad kundnöjdhet.

I dagens tillverkningslandskap kämpar många branscher med utmaningen att producera komplexa delar på ett konsekvent och kostnadseffektivt sätt. Pressen att klara snäva tidsfrister och samtidigt upprätthålla kvalitetsstandarder har blivit alltmer intensiv, vilket gör att tillverkarna söker efter tillförlitliga lösningar som kan anpassas efter deras behov.

Formsprutning av plast är en mångsidig tillverkningsprocess som flera branscher förlitar sig på för att tillverka högkvalitativa plastkomponenter. Denna metod erbjuder exceptionell precision, kostnadseffektivitet och förmågan att skapa komplexa geometrier, vilket gör den viktig för sektorer som sträcker sig från bilindustrin till medicintekniska produkter.

Tillämpningar inom fordonsindustrin

Fordonssektorn är en av de största användarna av formsprutade detaljer. Jag har sett hur denna teknik har revolutionerat fordonstillverkningen genom:

Invändiga komponenter

- Element i instrumentpanelen

- Dörrpaneler

- Delar till mittkonsol

- Komponenter till sätet

Utvändiga delar

- Stötfångarskydd

- Spegelhus

- Hjulkapslar

- Komponenter till grillen

Den reologiska egenskaper8 av de plastmaterial vi använder möjliggör utmärkt ytfinish och strukturell integritet, vilket är avgörande för fordonstillämpningar.

Tillverkning av medicintekniska produkter

Inom den medicinska industrin spelar formsprutning en avgörande roll för produktionen:

| Komponenttyp | Viktiga krav | Vanliga tillämpningar |

|---|---|---|

| Kirurgiska verktyg | Steriliseringssäker | Pincett, skalpellhandtag |

| Diagnostiska apparater | Hög precision | Utrustning för blodanalys |

| System för läkemedelstillförsel | Biokompatibilitet | Insulinpennor, Inhalatorer |

| Laboratorieutrustning | Kemisk beständighet | Provrör, petriskålar |

Implementering inom elektronikindustrin

Elektroniksektorn är starkt beroende av formsprutning för sina produkter:

Konsumentelektronik

- Fodral för smartphones

- Höljen för bärbara datorer

- Kapslingar för surfplattor

- Kamerahus

Komponent Bostad

- Anslutningshöljen

- Skydd för strömbrytare

- Kapslingar för kretskort

- Kabelhanteringssystem

Tillämpningar inom flyg- och försvarsindustrin

Flyg- och rymdindustrin kräver komponenter som uppfyller strikta specifikationer:

- Invändiga kabinkomponenter

- Ventilationssystemets delar

- Utrustning bostäder enheter

- Lättviktiga strukturella element

Dessa delar måste bibehålla stabiliteten under extrema förhållanden och samtidigt uppfylla stränga säkerhetsstandarder.

Tillverkning av konsumentvaror

Inom konsumentvarusektorn används formsprutning för

Hushållsartiklar

- Förvaringsbehållare

- Köksredskap

- Komponenter till möbler

- Reservdelar till hushållsapparater

Produkter för personlig vård

- Förpackningar för kosmetika

- Rakbladiga handtag

- Tandborstkroppar

- Kapsyler för flaskor

Industriell utrustning och maskiner

Tillverkningsutrustning förlitar sig på formsprutade komponenter för:

- Höljen för kontrollpaneler

- Skyddsanordningar

- Verktygshandtag

- Utrustning omfattar

- Mekaniska komponenter

Hållbarheten och kostnadseffektiviteten hos dessa delar gör dem idealiska för industriella applikationer.

Integration av förpackningsindustrin

Förpackningslösningar drar nytta av formsprutning genom:

| Typ av paket | Fördelar | Vanliga användningsområden |

|---|---|---|

| Behållare för livsmedel | Livsmedelssäkra material | Förvaringsbehållare |

| Dryckesförpackningar | Hållbarhet | Flasklock, bärare |

| Industriella förpackningar | Slagtålighet | Skyddande fodral |

| Förpackningar för detaljhandeln | Estetiskt tilltalande | Displayenheter |

På PTSMAKE har vi utvecklat specialiserade processer för varje bransch, vilket säkerställer att våra formsprutningstjänster uppfyller specifika sektorkrav. Nyckeln ligger i att förstå hur olika branscher kräver varierande metoder för materialval, kvalitetskontroll och produktionsprocesser.

Formsprutningens mångsidighet fortsätter att öka dess användningsområden i olika branscher. Framgång i implementeringen kräver:

- Förståelse för branschspecifika krav

- Val av lämpliga material

- Upprätthålla noggrann kvalitetskontroll

- Säkerställa konsekventa produktionsprocesser

- Uppfyller lagstadgade standarder

Varje bransch har sina unika utmaningar och möjligheter, men de grundläggande fördelarna med formsprutning - precision, effektivitet och skalbarhet - är desamma för alla branscher. Denna tillverkningsmetod fortsätter att utvecklas och omfattar ny teknik och nya material för att möta nya industriella behov.

Vilka är de senaste innovationerna inom plastinjektionsgjutning?

I dagens tillverkningslandskap kämpar många företag för att hålla jämna steg med den snabba utvecklingen av formsprutningstekniken. Pressen att minska produktionskostnaderna och samtidigt upprätthålla kvaliteten skapar stora utmaningar. Traditionella gjutmetoder räcker ofta inte till för att uppfylla moderna effektivitetskrav och komplexa detaljkrav.

De senaste innovationerna inom formsprutning av plast omfattar smarta tillverkningssystem, höghastighetsformningstekniker och bearbetningsmöjligheter för flera material. Dessa framsteg förbättrar avsevärt produktionseffektiviteten, detaljkvaliteten och flexibiliteten i tillverkningen samtidigt som kostnaderna och miljöpåverkan minskar.

Integration av smart tillverkning

Integreringen av Industriellt Internet av saker9 teknik har revolutionerat formsprutningsprocesserna. På PTSMAKE har vi implementerat smarta sensorer och övervakningssystem i realtid som ger omedelbar feedback på kritiska parametrar:

- Smälttemperatur

- Insprutningstryck

- Tid för kylning

- Cykelns effektivitet

- Flödeshastigheter för material

Dessa smarta system hjälper till att förebygga defekter innan de uppstår och optimerar produktionsparametrarna automatiskt.

Tekniker för höghastighetsgjutning

Modern formsprutning med hög hastighet har förändrat produktionsmöjligheterna genom flera viktiga innovationer:

| Teknik | Fördelar | Tillämpningar |

|---|---|---|

| Gjutning av tunna väggar | Minskad materialanvändning, snabbare kylning | Höljen för elektronik |

| Stackformar | Fördubblad produktionsvolym | Konsumentprodukter |

| Elektriska drivsystem | Exakt styrning, energieffektivitet | Medicintekniska produkter |

| Avancerad kylning | Kortare cykeltider, bättre kvalitet | Reservdelar till fordon |

Multimaterial och avancerad bearbetning

Gjutning av flera material innebär en betydande förbättring av tillverkningsmöjligheterna. Denna teknik gör det möjligt:

- Kombination av olika material i en enda gjutcykel

- Skapa komplexa geometrier med varierande egenskaper

- Minska antalet monteringssteg

- Förbättrad produktfunktionalitet

Lösningar för hållbar tillverkning

Miljömedvetenhet driver på flera innovationer:

- Bearbetning av biobaserade material

- Energieffektiv utrustning

- System för minskning av avfall

- Återvinningsvänlig design

Digital tvillingteknik

Digital tvillingteknik skapar virtuella kopior av fysiska gjutningsprocesser, vilket möjliggör:

- Förutseende underhåll

- Processoptimering

- Förbättringar av kvalitetskontrollen

- Kortare installationstider

Avancerad materialutveckling

Nya materialinnovationer fortsätter att utöka möjligheterna:

- Självläkande polymerer

- Nanoförbättrade material

- Biologiskt nedbrytbara alternativ

- Högpresterande kompositer

Innovationer för kvalitetskontroll

Moderna kvalitetskontrollsystem omfattar:

- Inspektion med artificiell intelligens

- Algoritmer för maskininlärning

- Automatiserad upptäckt av defekter

- Processjustering i realtid

Automation och robotteknik

Integrationen av robotteknik har förbättrats:

- Effektivitet vid borttagning av delar

- Sekundära operationer

- Kvalitetskontroll

- Materialhantering

- Förpackningsprocesser

Framtida trender

När vi blickar framåt är flera nya tekniker lovande:

- Kvantberäkning för processoptimering

- Avancerad polymerutveckling

- Hybrida tillverkningssystem

- Molnbaserad produktionshantering

- Förstärkt verklighet för underhåll

Dessa innovationer utgör tillsammans ett betydande steg framåt för formsprutningskapaciteten. Kombinationen av smart teknik, avancerade material och automatiserade system skapar oöverträffade möjligheter för tillverkare att förbättra effektivitet, kvalitet och hållbarhet.

Genom dessa framsteg fortsätter vi på PTSMAKE att tänja på gränserna för vad som är möjligt inom formsprutning. Integrationen av dessa tekniker gör att vi kan erbjuda våra kunder överlägsna produkter samtidigt som vi upprätthåller konkurrenskraftiga priser och minskar miljöpåverkan.

Framtiden för formsprutning ligger i den fortsatta utvecklingen och förfiningen av dessa tekniker, vilket skapar allt effektivare och mer kapabla tillverkningsprocesser. När vi går vidare ligger fokus fortfarande på att förbättra kvaliteten, minska avfallet och öka produktionseffektiviteten genom teknisk innovation.

Hur jämför sig plastinjektionsgjutning med andra tillverkningsmetoder?

Att välja rätt tillverkningsmetod för plastdelar kan vara överväldigande. Med flera tillgängliga alternativ - från formsprutning till 3D-utskrift, CNC-bearbetning och termoformning - kämpar många tillverkare för att avgöra vilken process som bäst passar deras specifika behov. Fel val kan leda till ökade kostnader, kvalitetsproblem och produktionsförseningar.

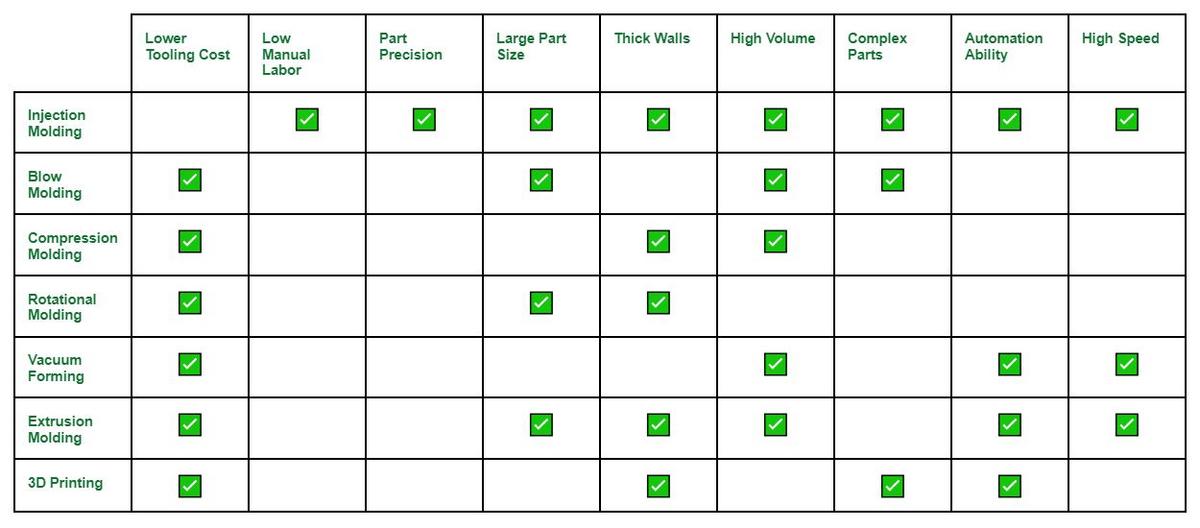

Formsprutning av plast utmärker sig i högvolymsproduktion med jämn kvalitet och lägre kostnader per enhet jämfört med andra metoder. Även om 3D-utskrifter erbjuder designflexibilitet och snabb prototypframställning och CNC-bearbetning ger hög precision, är formsprutning fortfarande den mest kostnadseffektiva lösningen för storskalig produktion av plastdelar.

Viktiga kännetecken för varje tillverkningsmetod

När man jämför olika tillverkningsmetoder är det viktigt att förstå deras unika egenskaper. Jag har skapat en omfattande jämförelse baserad på nyckelfaktorer som påverkar produktionsbesluten:

| Tillverkningsmetod | Produktionsvolym | Kostnad per enhet | Ledtid | Designens komplexitet | Ytfinish |

|---|---|---|---|---|---|

| Formsprutning | Hög | Mycket låg | Medelhög-Hög | Hög | Utmärkt |

| 3D-utskrift | Låg-Medium | Medelhög-Hög | Låg | Mycket hög | Rättvist-Godt |

| CNC-bearbetning | Låg-Medium | Hög | Låg-Medium | Medium | Utmärkt |

| Termoformning | Medelhög-Hög | Låg | Medium | Låg | Bra |

Produktionsvolym och kostnadsanalys

Den stordriftsfördelar10 som uppnås genom formsprutning gör den särskilt attraktiv för högvolymproduktion. Även om den initiala verktygsinvesteringen är betydande, minskar kostnaden per enhet dramatiskt när produktionsvolymen ökar. Till exempel kan en plastkomponent som kostar $20 att 3D-printa bara kosta $0,50 när den formsprutas i stora volymer.

Flexibilitet och komplexitet i designen

Varje tillverkningsmetod erbjuder olika möjligheter när det gäller konstruktionens komplexitet:

- Formsprutning: Hanterar komplexa geometrier med jämn kvalitet

- 3D-utskrift: Ger obegränsad designfrihet och interna strukturer

- CNC-bearbetning: Begränsas av verktygstillgänglighet och geometri

- Termoformning: Bäst lämpad för enkla, ihåliga former

Materialval och egenskaper

Materialalternativen varierar avsevärt mellan olika tillverkningsmetoder:

- Formsprutning: Brett utbud av termoplaster och konstruerade material

- 3D-utskrifter: Begränsad till specifika filament och hartser

- CNC-bearbetning: Kan arbeta med de flesta solida material

- Termoformning: Begränsad till termoplastiska ark

Produktionshastighet och ledtider

Att förstå produktionshastigheten är avgörande för projektplaneringen:

- Formsprutning: Höghastighetsproduktion när verktyget är klart

- 3D-utskrifter: Snabbt för små serier men långsamt för större volymer

- CNC-bearbetning: Måttlig hastighet, beroende på komplexitet

- Termoformning: Relativt snabb för enkla former

Kvalitet och konsekvens

Jag har observerat betydande skillnader i kvalitetskonsistens mellan dessa metoder:

- Formsprutning: Exceptionell konsistens och repeterbarhet

- 3D-utskrifter: Variation mellan utskrifter, lagerlinjer synliga

- CNC-bearbetning: Hög precision men kostnaderna ökar med snävare toleranser

- Termoformning: Bra för stora delar men begränsad detaljrikedom

Miljöpåverkan och hållbarhet

Varje metod har olika miljökonsekvenser:

- Formsprutning: Effektiv materialanvändning, återvinningsbart skrot

- 3D-utskrifter: Högre materialspill, vissa icke återvinningsbara material

- CNC-bearbetning: Betydande materialspill från skärning

- Termoformning: Måttligt materialspill, återvinningsbara restprodukter

Kostnadsstruktur och investeringar

De finansiella aspekterna varierar betydligt:

- Formsprutning: Hög initial investering, låg enhetskostnad

- 3D-utskrifter: Låg installationskostnad, högre enhetskostnad

- CNC-bearbetning: Måttlig installationskostnad, hög enhetskostnad

- Termoformning: Måttlig verktygskostnad, medelhög enhetskostnad

Applikationsspecifika överväganden

Baserat på min erfarenhet av PTSMAKE rekommenderar jag:

- Använd formsprutning för: Produktion av stora volymer, konsekventa kvalitetskrav

- Välj 3D-utskrift för: Prototyper, anpassade delar, lågvolymsproduktion

- Välj CNC-bearbetning för: Delar med hög precision, hybridkomponenter av metall och plast

- Välj termoformning för: Stora, enkla former, förpackningsmaterial

Den här omfattande jämförelsen hjälper tillverkare att fatta välgrundade beslut utifrån sina specifika krav. Det viktigaste är att utvärdera dessa faktorer mot bakgrund av projektets unika behov, tidslinje och budgetbegränsningar.

Lär dig mer om termoplastiska hartsers egenskaper för bättre materialval i tillverkningen. ↩

Genom att förstå hygroskopiska material kan man förbättra bearbetningen och höja slutproduktens kvalitet. ↩

Förstå dess roll för jämn materialtemperatur och förbättrad detaljkvalitet. ↩

Molekylär kedjejustering avser den process där polymerkedjor i plastmaterial ordnar om sig när de värms upp och kyls ned, vilket gör att materialet kan omformas flera gånger utan att förlora sina grundläggande egenskaper. ↩

Lär dig hur reologiska egenskaper påverkar plastformsprutningens kvalitet och konsistens för bättre produktionsresultat. ↩

Lär dig hur FEA förbättrar formkonstruktionen, förutser problem och optimerar prestandan före tillverkning. ↩

Lär dig mer om differentiell krympning för att förstå hur den påverkar dina formsprutade detaljer.

Vilka branscher förlitar sig på formsprutning av plast?

Läs om hur reologiska egenskaper förbättrar produktkvaliteten vid formsprutning av plast. ↩

Förstå fördelarna med IIoT för att förbättra produktionseffektiviteten och optimera tillverkningsprocesserna. ↩

Lär dig hur stordriftsfördelar kan minska produktionskostnaderna för dina projekt avsevärt. ↩