Har du någonsin fått en maskinbearbetad axel som inte riktigt passade in i din montering? Det är frustrerande när felaktiga dimensioner orsakar förseningar och omarbetningar. Jag har sett många ingenjörer kämpa med dåligt bearbetade axlar som leder till förtida slitage och fel på utrustningen.

En axel inom maskinbearbetning är en cylindrisk komponent som är utformad för att överföra kraft och rotationsrörelse i mekaniska system. Den tillverkas vanligtvis genom svarvning i en svarv, där material avlägsnas för att uppnå specifika diametrar, längder och ytfinish.

Jag har hjälpt många kunder att optimera sina axelkonstruktioner och tillverkningsprocesser. De viktigaste aspekterna vi måste ta hänsyn till är materialval, toleranskrav och specifikationer för ytfinish. Låt mig dela med mig av några viktiga insikter om axelbearbetning som hjälper dig att undvika vanliga fallgropar.

Vad finns det för olika typer av axlar?

Har du någonsin funderat på hur många olika axlar som finns i mekaniska system? Många ingenjörer står inför denna utmaning när de ska välja rätt axel för sina projekt och upptäcker ofta att fel typ kan leda till kostsamma fel och ineffektivitet i systemet.

En axel är ett roterande maskinelement som överför kraft från en komponent till en annan. Det finns olika typer av axlar, t.ex. drivaxlar, transmissionsaxlar, motaxlar och spindelaxlar, som alla är utformade för specifika applikationer och belastningskrav.

Förståelse av axelklassificeringar

Baserat på kraftöverföringsmetod

Kraftöverföringsaxlar kan kategoriseras i flera olika typer baserat på hur de överför kraft:

Kraftöverföringsaxlar

Dessa axlar överför kraft mellan källan och den maskin som tar upp kraften. Det vanligaste exemplet är den axel som förbinder en elmotor med en växellåda. Vid konstruktionen av transmissionsaxlar ligger fokus på både vridhållfasthet och styvhet.

Spindelaxlar

Spindelaxlar är vanliga i verktygsmaskiner och är en viktig komponent som håller skärverktyget eller arbetsstycket. På PTSMAKE tillverkar vi ofta spindelaxlar med hög precision för CNC-maskiner, där utbrytning1 tolerans är avgörande för att uppnå korrekta bearbetningsresultat.

Drivaxlar

Dessa axlar överför kraft från en plats till en annan, ofta i en vinkel. Drivaxlar i bilar är perfekta exempel, eftersom de kopplar ihop växellådan med differentialen.

Baserat på form och design

Olika axelformer tjänar olika syften:

| Form Typ | Egenskaper | Vanliga tillämpningar |

|---|---|---|

| Rak | Genomgående jämn diameter | Allmän kraftöverföring |

| Stegad | Sektioner med flera diametrar | Verktygsmaskiner, kugghjulsmonteringar |

| Splines | Utvändiga eller invändiga spår | Transmissioner för bilar |

| Ihålig | Rörformad konstruktion | Lättviktsapplikationer |

Överväganden om materialval

Valet av axelmaterial påverkar prestandan avsevärt:

Axlar av kolstål

- AISI 1040-1050: Tillämpningar med måttlig hållfasthet

- AISI 4140-4150: Högre krav på hållfasthet

- AISI 8620: Sätthärdade applikationer

Axlar av rostfritt stål

Enligt min erfarenhet på PTSMAKE rekommenderar vi ofta axlar av rostfritt stål för:

- Korrosiva miljöer

- Utrustning för livsmedelsbearbetning

- Medicintekniska produkter

- Marina tillämpningar

Lastbärande egenskaper

Att förstå lasttyper är avgörande för axelkonstruktionen:

Vridbelastningar

- Primärt övervägande vid kraftöverföring

- Påverkar beräkningar av axeldiametern

- Kräver noggrann analys av materialets hållfasthet

Böjande belastningar

- Skapas av tvärgående krafter

- Påverkas av axellängd och stöd

- Kritisk vid bestämning av axelns nedböjning

Kombinerade laster

De flesta verkliga tillämpningar omfattar både vrid- och böjbelastningar, vilket kräver omfattande konstruktionsöverväganden.

Tillverkningsmetoder

På PTSMAKE använder vi oss av olika tillverkningstekniker:

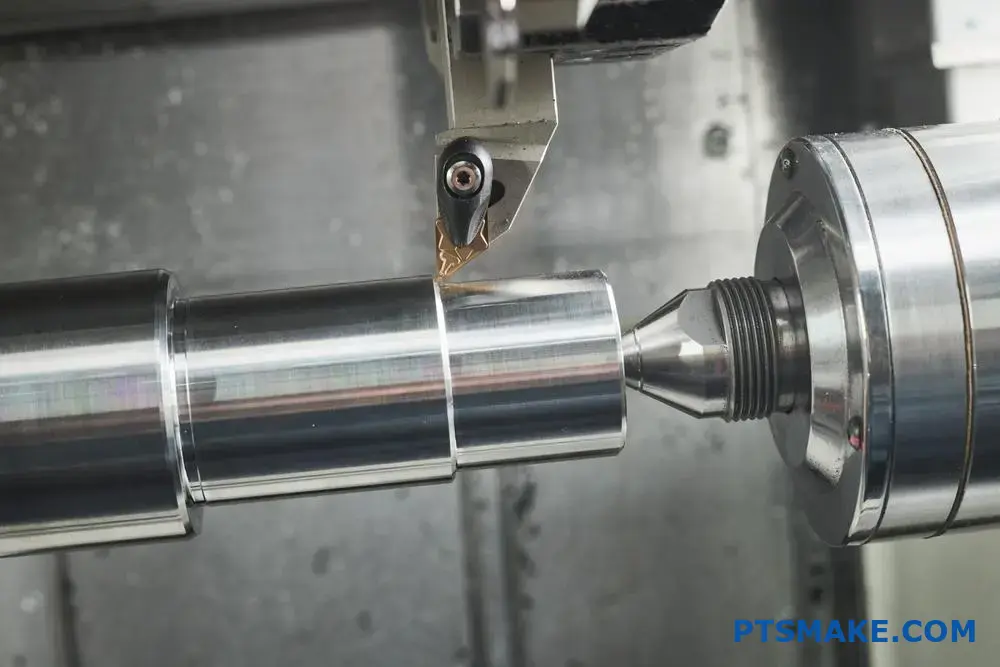

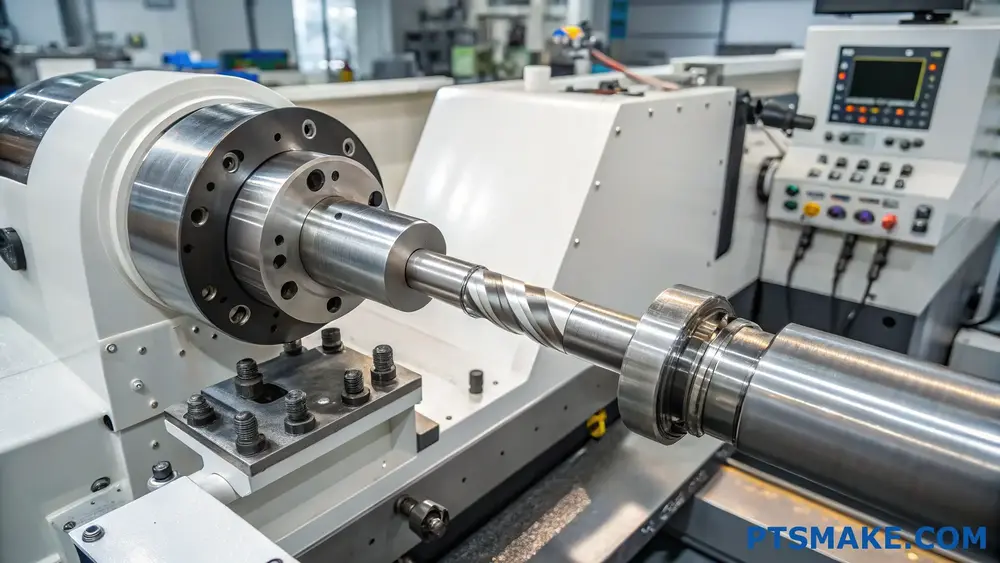

CNC-svarvning

- Exakt diameterkontroll

- Utmärkt ytfinish

- Komplexa profilfunktioner

Slipning

- För krav på hög precision

- Efterbehandling efter värmebehandling

- Uppnående av snäva toleranser

Värmebehandling

- Härdning av ytor

- Förbättring av bålstyrkan

- Förbättrad slitstyrka

Åtgärder för kvalitetskontroll

Viktiga kvalitetskontroller inkluderar:

Dimensionell inspektion

- Mätning av diameter

- Verifiering av utrullning

- Bekräftelse av längd

Materialprovning

- Hårdhetsprovning

- Inspektion av ytfinish

- Icke-förstörande provning vid behov

Applikationsspecifika överväganden

Olika industrier kräver specifika axelegenskaper:

Flyg- och rymdindustrin

- Lättviktsmaterial

- Högt förhållande mellan styrka och vikt

- Strikta kvalitetskrav

Fordon

- Hållbarhet under varierande belastningar

- Kostnadseffektiva lösningar

- Förmåga till massproduktion

Industriella maskiner

- Tunga tillämpningar

- Lång livslängd

- Överväganden om underhåll

Genom dessa omfattande klassificeringar och överväganden kan ingenjörer bättre förstå och välja lämplig axeltyp för sina specifika applikationer. På PTSMAKE har vi utvecklat expertis inom tillverkning av olika axeltyper, vilket säkerställer optimal prestanda i olika branscher och applikationer.

Vad är en axel konstruerad för?

Har du någonsin undrat varför vissa mekaniska komponenter går sönder oväntat och orsakar kostsamma driftstopp och reparationer? Kärnan i detta problem ligger ofta i missförstånd av axelns konstruktionskrav, vilket leder till förtida slitage, oväntade haverier och minskad effektivitet i utrustningen.

En axel är ett roterande maskinelement som är konstruerat för att överföra kraft och vridmoment mellan olika mekaniska komponenter. Den fungerar som ett viktigt stöd för roterande element som kugghjul, remskivor och svänghjul samtidigt som den upprätthåller korrekt inriktning och bär belastningar under drift.

Förståelse av grundläggande axelfunktioner

Kraftöverföring

En axels primära funktion är att överföra kraft från en punkt till en annan. Detta innebär hantering av olika typer av laster, inklusive:

- Vridbelastningar från roterande rörelse

- Böjbelastningar från anslutna komponenter

- Axiella belastningar från tryckkrafter

- Kombinerade belastningar under drift

Axelns förmåga att hantera dessa belastningar beror på dess spänningsfördelning2 mönster och materialegenskaper.

Lastbärande förmåga

Axlar måste bära olika mekaniska element samtidigt som de bibehålls:

- Korrekt inriktning

- Rotationsstabilitet

- Minimal nedböjning

- Strukturell integritet

Designöverväganden för optimal prestanda

Val av material

Valet av material har en betydande inverkan på axelns prestanda. Här är en jämförelse av vanliga skaftmaterial:

| Materialtyp | Fördelar | Bästa applikationer |

|---|---|---|

| Kolstål | Kostnadseffektiv, god hållfasthet | Maskiner för allmänt bruk |

| Legerat stål | Högre hållfasthet, bättre slitstyrka | Tung utrustning |

| Rostfritt stål | Korrosionsbeständig, ren drift | Livsmedelsbearbetning, kemisk industri |

| Verktygsstål | Utmärkt slitstyrka | Maskiner med hög precision |

Geometriska egenskaper

Axelns geometri spelar en avgörande roll för dess funktionalitet:

Variationer i diameter

- Stegade sektioner för komponentmontering

- Gradvisa övergångar för att minimera spänningskoncentrationen

- Optimal dimensionering för lastfördelning

Egenskaper på ytan

- Nyckelöppningar för fastsättning av komponenter

- Splines för överföring av vridmoment

- Gängsektioner för infästning

Kritiska hastighetsöverväganden

När vi konstruerar axlar måste vi ta hänsyn till:

- Driftshastigheter

- Naturliga frekvenser

- Vibrationsegenskaper

- Krav på dynamisk balans

Tillverkningsaspekter

På PTSMAKE lägger vi stor vikt vid exakt bearbetningsteknik för att säkerställa axelns kvalitet:

Krav på precisionsbearbetning

Dimensionell noggrannhet

- Typiska toleranser: ±0,001 tum för kritiska detaljer

- Krav på ytfinhet: 32-63 mikrominch

- Rundhetskontroll inom 0,0005 tum

Ytbehandling

- Värmebehandling för förbättrad hållfasthet

- Ythärdning för slitstyrka

- Beläggningsapplikationer för specifika miljöer

Åtgärder för kvalitetskontroll

Inspektionsförfaranden

- Dimensionell verifiering

- Mätning av rundgång

- Certifiering av material

- Hårdhetsprovning

Krav på dokumentation

- Tillverkningsritningar

- Inspektionsrapporter

- Materialcertifikat

- Register över värmebehandling

Applikationsspecifika överväganden

Olika industrier kräver specialiserade axelkonstruktioner:

Tillämpningar inom fordonsindustrin

- Höghastighetsdrift

- Varierande belastningsförhållanden

- Strikta krav på balans

- Hållbarhetsstandarder

Industriella maskiner

- Kontinuerlig drift

- Tung lastkapacitet

- Tillgänglighet för underhåll

- Miljöhänsyn

Precisionsutrustning

- Höga krav på noggrannhet

- Minimala vibrationer

- Särskilda materialbehov

- Kritisk ytfinhet

Underhåll och driftsäkerhet

För att säkerställa långsiktig prestanda:

Regelbundet inspektionsschema

- Visuella kontroller för slitage

- Verifiering av uppriktning

- Övervakning av lagrens skick

- Vibrationsanalys

Förebyggande underhåll

- Krav på smörjning

- Intervall för byte av komponenter

- Övervakning av prestanda

- Dokumentationsrutiner

Med rätt konstruktion, tillverkning och underhåll kan axlar ge tillförlitlig service under hela sin avsedda livscykel. Nyckeln är att förstå de specifika applikationskraven och implementera lämpliga designfunktioner för att uppfylla dessa behov.

Var används axlar?

Har du någonsin undrat varför axlar verkar finnas överallt i mekaniska system? Från bilens drivlina till industriella maskiner spelar dessa till synes enkla komponenter avgörande roller, men många ingenjörer kämpar med att identifiera de optimala applikationerna för olika axeltyper.

Axlar är viktiga mekaniska komponenter som används i roterande utrustning för att överföra kraft och rörelse. De finns i fordonsväxellådor, industrimaskiner, kraftgenereringsutrustning, verktygsmaskiner och i många andra applikationer där det krävs roterande rörelse eller kraftöverföring.

Vanliga användningsområden för axlar

Fordonsindustrin

Inom fordonsindustrin används axlar i stor utsträckning i olika komponenter. Drivaxlar överför kraft från motorn till hjulen, medan kamaxlar styr ventiltiderna i motorerna. På PTSMAKE har jag bearbetat otaliga precisionsaxlar för fordonstillämpningar, där vridstyvhet3 är avgörande för optimal prestanda.

Industriella maskiner

Tillverkningsutrustning är i hög grad beroende av axelsystem. Transportörsystem, pumpar och industriella blandare innehåller alla olika typer av axlar. Dessa komponenter kräver ofta specifika materialegenskaper och exakta dimensionstoleranser för att fungera korrekt.

Kraftgenerering

I kraftverk spelar axlar en viktig roll i turbiner och generatorer. Dessa applikationer kräver extremt hög precision på grund av de höga hastigheterna och belastningarna. Axlarna måste vara perfekt balanserade och uppriktade för att förhindra vibrationer och säkerställa effektiv kraftproduktion.

Olika typer av axlar baserade på användningsområden

| Typ av axel | Primär användning | Viktiga egenskaper |

|---|---|---|

| Drivaxlar | Kraftöverföring | Hög vridmomentkapacitet, balanserad design |

| Motaxlar | Ändring av hastighet/riktning | Kompakt montering av flera växlar |

| Splines-axlar | Kraftöverföring med variabelt läge | Förbättrad vridmomentskapacitet och glidförmåga |

| Flexibla axlar | Kraftöverföring i icke-linjära banor | Böjbar, bibehåller vridmomentkapacitet |

Tillämpningar inom flyg- och rymdindustrin

Flyg- och rymdindustrin kräver några av de mest exakta axelapplikationerna. Dessa komponenter måste vara lätta men ändå otroligt starka, ofta bearbetade i exotiska material som titanlegeringar. Vår CNC-bearbetningskapacitet på PTSMAKE är särskilt lämpad för dessa högprecisionskrav.

Kritiska designöverväganden

Val av material

Valet av material har stor betydelse för axelns prestanda:

- Kolstål: Vanligt i allmänna tillämpningar

- Rostfritt stål: Korrosionsbeständiga miljöer

- Legerat stål: Tillämpningar med hög påfrestning

- Titan: Flyg- och rymdtillämpningar samt lättviktstillämpningar

Krav på ytfinish

Ytfinishen spelar en avgörande roll för axelns prestanda:

- Löpytor kräver specifika värden för ytjämnhet

- Lagersäten kräver exakt dimensionell kontroll

- Ytbehandling kan vara nödvändig för slitstyrka

Tillverkningsmetoder

CNC-svarvning

Moderna CNC-svarvningscentraler erbjuder överlägsen precision för axeltillverkning. Denna process möjliggör:

- Snäva toleranser (ofta inom ±0,001")

- Utmärkt ytfinish

- Komplex integrering av funktioner

- Hög produktionseffektivitet

Slipning

Efterbearbetande slipning säkerställer ofta:

- Överlägsen ytfinish

- Exakt diameterkontroll

- Förbättrad rundhet

- Förbättrad slitstyrka

Åtgärder för kvalitetskontroll

Inspektionsmetoder

Kvalitetskontroll för axlar inkluderar:

- Dimensionell verifiering

- Kontroll av rundhet

- Mätning av ytfinhet

- Provning av materialets hårdhet

- Verifiering av rakhet

Applikationsspecifika krav

Höghastighetsapplikationer

Höghastighetsaxlar kräver särskild hänsyn:

- Dynamisk balansering

- Val av specialmaterial

- Exakta funktioner för uppriktning

- Specifika krav på ytfinish

Användningsområden för tunga fordon

För krävande användning:

- Förbättrade materialegenskaper

- Större säkerhetsfaktorer

- Speciell värmebehandling

- Ytterligare ythärdning

Framtida trender inom axelapplikationer

Utvecklingen av axelapplikationer fortsätter med:

- Integration av smarta sensorer

- Användning av avancerade material

- Förbättrade ytbehandlingar

- Förbättrad designoptimering

- Integration med IoT-system

Genom vår erfarenhet på PTSMAKE har vi observerat en ökande efterfrågan på precisionsbearbetade axlar inom olika branscher. Vår avancerade CNC-bearbetning gör det möjligt för oss att uppfylla dessa nya krav samtidigt som vi upprätthåller de högsta kvalitetsstandarderna.

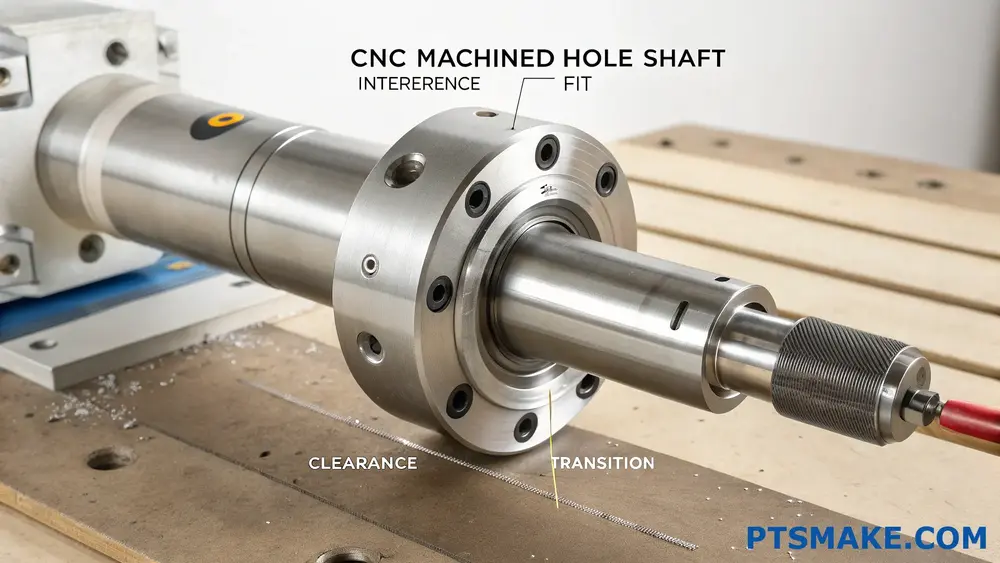

Hur gör man hålaxelpassning för CNC-bearbetning?

Har du någonsin ställts inför den frustrerande utmaningen med felaktiga hål-axelpassningar i dina bearbetningsprojekt? Huvudvärken med delar som inte går att montera ordentligt, eller ännu värre, komponenter som slits ut i förtid på grund av felaktig montering kan vara en kostsam mardröm.

Förståelse för hål-axelpassning vid CNC-bearbetning är avgörande för att uppnå exakt komponentmontering. Det innebär att välja rätt toleransklass och säkerställa korrekt dimensionering för att skapa funktionella mekaniska anslutningar mellan passande delar.

Förståelse av toleransklasser

Grunden för framgångsrika hål-axelpassningar ligger i att förstå toleransklasserna. Dessa standardiserade klassificeringar hjälper till att säkerställa konsekvent dimensionell metrologi4 i alla tillverkningsprocesser. På PTSMAKE följer vi både ISO- och ANSI-standarder för att upprätthålla global kompatibilitet.

Vanliga toleransklasser för hål:

| Tolerans Klass | Typisk tillämpning | Noggrannhetsnivå |

|---|---|---|

| H7 | Allmänna maskiner | Standard precision |

| H6 | Precisionsutrustning | Hög precision |

| H5 | Instrumentdelar | Mycket hög precision |

Vanliga toleransklasser för axlar:

| Tolerans Klass | Typisk tillämpning | Noggrannhetsnivå |

|---|---|---|

| f7 | Skjutbara passningar | Standard precision |

| h6 | Plats passar | Hög precision |

| k6 | Lätt press passar | Interferenspassning |

Typer av passningar och deras tillämpningar

Avstånd Passar

Dessa passningar ger utrymme mellan axeln och hålet, vilket möjliggör rörelse. Jag rekommenderar spelpassningar för komponenter som behöver monteras och demonteras regelbundet, t.ex. lager eller bussningar som kräver smörjning.

Passform för övergång

Övergångspassningar ger minimalt spel eller liten interferens. De är idealiska för delar som behöver exakt positionering men som ibland kan demonteras. Våra kunder använder ofta dessa passningar för lokaliseringsstift och semi-permanenta monteringar.

Interferens passar

Dessa anslutningar, som även kallas presspassningar, skapar ett starkt band mellan komponenterna. På PTSMAKE kontrollerar vi noggrant bearbetningsprocessen för att uppnå den exakta interferens som krävs för permanenta monteringar.

Kritiska faktorer vid tillverkning av hål-axelpassning

Krav på ytfinish

Ytfinishen påverkar passformens kvalitet avsevärt. Här är vad vi anser:

- Ra-värde för glidande passningar: 0,8-1,6 µm

- Ra-värde för interferenspassningar: 0,4-0,8 µm

- Ytmönsterorientering för optimal prestanda

Materialöverväganden

Olika material kräver olika tillvägagångssätt:

- Termiska expansionskoefficienter

- Materialets hårdhet och slitstyrka

- Miljöfaktorer som påverkar passformens stabilitet

Bästa praxis för CNC-bearbetning Passar

Planering av förproduktion

- Granska tekniska ritningar noggrant

- Verifiera toleransnivåer

- Beakta termiska effekter under bearbetningen

Styrning av tillverkningsprocesser

- Regelbunden övervakning av verktygsslitage

- Temperaturkontrollerad miljö

- Verifiering av mätningar under processens gång

Verifiering av kvalitet

- Använda precisionsmätinstrument

- Dokumentera alla kritiska dimensioner

- Utföra monteringstester när så är tillämpligt

Gemensamma utmaningar och lösningar

Temperaturpåverkan

Temperaturvariationer kan påverka passformens noggrannhet avsevärt. Vi håller en strikt temperaturkontroll i vår tillverkningsanläggning för att säkerställa konsekventa resultat.

Kompensering av verktygsslitage

Regelbunden övervakning av verktygets skick och kompensationsjusteringar bidrar till att bibehålla noggrannheten under hela produktionskörningen.

Materialspecifika utmaningar

Olika material innebär unika utmaningar:

- Aluminium: Hänsyn till termisk expansion

- Stål: Hantering av verktygsslitage

- Plast: Kontroll av dimensionsstabilitet

Mät- och verifieringsmetoder

Val av mätverktyg

| Verktygstyp | Tillämpning | Noggrannhetsnivå |

|---|---|---|

| Mikrometrar | Yttre mått | ±0,001 mm |

| Borrmätare | Invändiga mått | ±0,002 mm |

| CMM | Komplexa geometrier | ±0,001 mm |

Procedurer för kvalitetskontroll

- Första artikelinspektionen

- Regelbundna kontroller under processens gång

- Slutlig dimensionell verifiering

- Passformstestning i tillämpliga fall

Strategier för kostnadsoptimering

Tänk på dessa kostnadsbesparande metoder när du utformar hål-axelpassningar:

- Välj lämpliga toleransklasser baserat på funktionella krav

- Optimera bearbetningssekvenser

- Använd standardstorlekar där så är möjligt

- Överväg alternativa tillverkningsmetoder

Felsökningsguide

Vanliga problem och lösningar:

- Inkonsekventa passningar: Kontrollera maskinens kalibrering

- Dålig ytfinhet: Se över skärparametrarna

- Variationer i storlek: Övervaka miljöförhållandena

- Monteringssvårigheter: Verifiera mätutrustningens kalibrering

Hur konstruerar man en axel inom maskinkonstruktion?

Har du någonsin kämpat med felaktiga axelkonstruktioner som lett till kostsamma maskinhaverier? Eller har du kanske stött på utmaningar när det gäller att hitta rätt material och dimensioner för dina axelkomponenter? Dessa problem kan förvandla en till synes enkel konstruktionsuppgift till ett komplext ingenjörspussel.

En välkonstruerad axel kräver noggrant övervägande av belastningsförhållanden, materialval och måttnoggrannhet. Konstruktionsprocessen omfattar analys av spänningsfördelning, beräkning av säkerhetsfaktorer och säkerställande av korrekt uppriktning mot passande komponenter samtidigt som specifika applikationskrav uppfylls.

Förståelse för viktiga designparametrar

Belastningsanalys

Det första steget i konstruktionen av en axel är att förstå de olika belastningar som den kommer att utsättas för. Under mitt arbete på PTSMAKE har jag lärt mig att en omfattande belastningsanalys är avgörande för tillförlitliga axelprestanda. Detta inkluderar:

- Vridbelastningar från kraftöverföring

- Böjmoment från tvärgående krafter

- Axiella belastningar från tryckkrafter

- Kombinerade påkänningar från flera olika belastningstyper

Kriterier för materialval

Materialvalet spelar en avgörande roll för axelns prestanda. Materialet måste ha tillräcklig sträckgräns5 och andra viktiga egenskaper:

| Fastighet | Betydelse | Gemensamma krav |

|---|---|---|

| Draghållfasthet | Hög | 350-1000 MPa |

| Utmattningshållfasthet | Kritisk | >107 cykler |

| Hårdhet | Måttlig | 150-300 HB |

| Bearbetbarhet | Viktigt | Bra till utmärkt |

Designöverväganden för olika applikationer

Industriella maskiner

För industriella tillämpningar rekommenderar jag att man fokuserar på:

- Krav på styvhet

- Miljöfaktorer

- Tillgänglighet för underhåll

- Överväganden om kostnader

Precisionsutrustning

Tänk på detta när du konstruerar axlar för precisionsutrustning:

- Dimensionell stabilitet

- Krav på ytfinish

- Egenskaper för termisk expansion

- Behov av vibrationsdämpning

Kritiska designelement

Spänningskoncentration

Viktiga områden som kräver uppmärksamhet är bland annat:

- Nyckelvägar och splines

- Filéer av axel

- Groove-platser

- Tråddetaljer

Specifikationer för storlek och tolerans

| Funktion | Typisk tolerans | Anteckningar |

|---|---|---|

| Diameter | ±0,025 mm | Kritiska ytor |

| Rundhet | 0,01 mm | Löpytor |

| Koncentricitet | 0,02 mm | Flera diametrar |

| Ytfinish | Ra 0,4-1,6 | Lastbärande områden |

Överväganden om tillverkning

Val av bearbetningsprocess

På PTSMAKE har vi förfinat våra tillverkningsprocesser för axlar för att säkerställa optimala resultat:

- CNC-svarvning för primär formning

- Slipning för exakta ytor

- Tidpunkt för värmebehandling

- Metoder för ytbehandling

Åtgärder för kvalitetskontroll

Viktiga kvalitetskontroller inkluderar:

- Dimensionell verifiering

- Certifiering av material

- Hårdhetsprovning

- Inspektion av ytfinish

- Mätning av rundgång

Tips för designoptimering

Strategier för kostnadsbesparingar

- Standardisera dimensioner där så är möjligt

- Minimera komplexa funktioner

- Överväg tillverkningskapacitet

- Använd lättillgängliga material

Förbättring av prestanda

För att maximera axelns prestanda:

- Optimera spänningsfördelningen

- Implementera lämpliga säkerhetsfaktorer

- Beakta kraven på dynamisk balansering

- Planera för korrekt smörjning

Riktlinjer för genomförande

Krav på dokumentation

Korrekt dokumentation bör inkludera:

- Detaljerade ritningar med toleranser

- Materialspecifikationer

- Krav på ytfinish

- Parametrar för värmebehandling

- Monteringsanvisningar

Testprotokoll

Före slutligt godkännande:

- Statisk belastningsprovning

- Dynamisk kontroll av balansen

- Dimensionell verifiering

- Bekräftelse av materialegenskaper

- Kontroll av monteringens passform

Underhåll och livslängd

Förebyggande underhåll

Regelbundet underhåll bör fokusera på:

- Övervakning av lagrens skick

- Kontroll av uppriktning

- Smörjningsschema

- Kontroll av slitage

- Vibrationsanalys

Överväganden om livscykeln

Design för optimal livslängd genom:

- Förutse förslitningsmönster

- Planering för utbyten

- Beaktande av miljöfaktorer

- Implementering av skyddsfunktioner

Framgången för axeldesign ligger i den noggranna balansen mellan dessa olika element. På PTSMAKE har vi konsekvent uppnått utmärkta resultat genom att följa dessa riktlinjer och samtidigt upprätthålla en nära kommunikation med våra kunder under hela konstruktions- och tillverkningsprocessen. Detta omfattande tillvägagångssätt säkerställer att våra axelkonstruktioner uppfyller både omedelbara prestandakrav och långsiktiga tillförlitlighetsmål.

Vilka material är bäst lämpade för axelbearbetning i miljöer med höga påfrestningar?

Har du någonsin ställts inför en situation där dina axelkomponenter oväntat gått sönder under hög belastning? Konsekvenserna kan vara förödande - från kostsamma driftstopp till potentiella säkerhetsrisker. Många ingenjörer kämpar med att välja rätt material som klarar extrema förhållanden och samtidigt bibehåller precisionen.

För högbelastade axelbearbetningsapplikationer är legerade stål som 4140 och 4340 optimala val tack vare deras utmärkta kombination av styrka, seghet och bearbetbarhet. Dessa material erbjuder överlägsen utmattningsbeständighet och kan bibehålla dimensionsstabiliteten under extrema förhållanden.

Förstå materialegenskaper för axlar med höga påfrestningar

När man väljer material för axelbearbetning i miljöer med höga påfrestningar måste man ta hänsyn till flera kritiska egenskaper. Materialet måste ha tillräcklig sträckgräns6 och samtidigt bibehålla god bearbetbarhet. På PTSMAKE utvärderar vi noggrant dessa egenskaper för att säkerställa optimal prestanda:

Viktiga materialegenskaper för axelapplikationer

| Fastighet | Beskrivning | Betydelse |

|---|---|---|

| Draghållfasthet | Motståndskraft mot brott under spänning | Avgörande för lastbärande kapacitet |

| Hårdhet | Motståndskraft mot ytdeformation | Påverkar slitstyrkan |

| Utmattningshållfasthet | Förmåga att motstå cyklisk belastning | Förhindrar förtida fel |

| Bearbetbarhet | Enkel borttagning av material | Påverkar tillverkningskostnaden |

De bästa materialvalen för axlar med hög belastning

1. Legerat stål 4140

Detta material erbjuder en utmärkt balans mellan styrka och seghet. Dess innehåll av krom och molybden ger:

- Förbättrad härdbarhet

- God slitstyrka

- Utmärkt utmattningshållfasthet

- Överlägsen vridhållfasthet

2. Legerat stål 4340

4340 är ett förstklassigt val för applikationer med hög påfrestning:

- Högre hållfasthet än 4140

- Bättre slagtålighet

- Överlägsna utmattningsegenskaper

- Utmärkt djuphärdningsförmåga

3. Rostfritt stål 17-4 PH

För korrosiva miljöer erbjuder detta utskiljningshärdande rostfria stål:

- Exceptionell korrosionsbeständighet

- Hög hållfasthet

- God dimensionsstabilitet

- Utmärkta slitageegenskaper

Överväganden om materialval

Faktorer i driftsmiljön

Driftsmiljön påverkar materialvalet i hög grad:

- Temperaturvariationer

- Exponering för frätande ämnen

- Förekomst av smörjmedel

- Luftfuktighetsnivåer i omgivningen

Lastkarakteristik

Att förstå belastningsmönster är avgörande:

- Statisk kontra dynamisk belastning

- Frekvens för belastning av slag

- Krav på vridningsspänning

- Hänsyn till böjmoment

Överväganden om tillverkning

Tillverkningsprocessen spelar en viktig roll för att uppnå önskade egenskaper:

Alternativ för värmebehandling

| Typ av behandling | Fördelar | Tillämpningar |

|---|---|---|

| Släckning | Ökar hårdheten | Områden med hög slitstyrka |

| Härdning | Förbättrar segheten | Slagtåliga delar |

| Normalisering | Förbättrar bearbetbarheten | Allmänt ändamål |

Krav på ytfinish

Olika applikationer kräver specifika ytbehandlingar:

- Markytor för lagerpassningar

- Polerade ytor för tätningsområden

- Grovare ytor för bättre smörjförmåga

Kostnads-effektivitetsanalys

Tänk på detta när du väljer material:

- Kostnader för råmaterial

- Bearbetningstid och komplexitet

- Krav på värmebehandling

- Förväntad livslängd

- Behov av underhåll

På PTSMAKE hjälper vi våra kunder att balansera dessa faktorer för att uppnå optimal kostnadseffektivitet utan att kompromissa med prestandan. Vår erfarenhet av axelbearbetning gör att vi kan rekommendera material som ger det bästa värdet för specifika applikationer.

Åtgärder för kvalitetskontroll

För att säkerställa konsekvent prestanda:

- Verifiering av materialcertifiering

- Hårdhetsprovning på flera punkter

- Icke-förstörande provning vid behov

- Verifiering av dimensionell noggrannhet

- Mätning av ytfinhet

Framtida trender inom axelmaterial

Branschen genomgår flera utvecklingar:

- Avancerade kompositmaterial

- Lösningar med hybridmaterial

- Innovationer inom ytbehandling

- Smarta material med övervakningsmöjligheter

Hur säkerställer man precision och kvalitet i bearbetningsprocesser för axlar?

Har du någonsin fått axlar som inte uppfyllt dina specifikationer, vilket lett till monteringsproblem eller projektförseningar? Det är frustrerande när bearbetade axlar har inkonsekventa mått eller dålig ytfinish, särskilt när dessa problem inte upptäcks förrän vid slutmonteringen.

Kvalitetskontroll vid axelbearbetning kräver ett systematiskt tillvägagångssätt som kombinerar korrekta verktyg, exakta mätningar och strikta inspektionsprotokoll. Genom att genomföra omfattande kvalitetssäkringsåtgärder under hela tillverkningsprocessen kan tillverkarna konsekvent producera axlar med hög precision som uppfyller exakta specifikationer.

Förstå kritiska kvalitetsparametrar

Dimensionell noggrannhet

Att bibehålla snäva toleranser är avgörande för axeltillverkning. På PTSMAKE fokuserar vi på att uppnå toleranser så exakta som ±0,005 mm för kritiska dimensioner. Denna noggrannhetsnivå säkerställer korrekt passform och funktion i sammansättningar. De viktigaste faktorerna som påverkar dimensionell noggrannhet inkluderar:

- Kalibrering av verktygsmaskiner

- Temperaturreglering under maskinbearbetning

- Kompensation för verktygsslitage

- Korrekt uppspänning av arbetsstycket

Krav på ytans kvalitet

Ytfinishen har en direkt inverkan på axelns prestanda och livslängd. För ytjämnhet7 Kraven varierar normalt beroende på tillämpning:

| Tillämpningstyp | Ra-värde (μm) | Vanlig användning |

|---|---|---|

| Allmänt ändamål | 1.6 - 3.2 | Grundläggande kraftöverföring |

| Precision | 0.4 - 1.6 | Motoraxlar |

| Hög precision | 0.1 - 0.4 | Komponenter för flyg- och rymdindustrin |

Åtgärder för processtyrning

Materialval och verifiering

Rätt materialval är grundläggande för axelns kvalitet. Vi implementerar:

- Verifiering av materialcertifiering

- Hårdhetsprovning före maskinbearbetning

- Analys av kornstruktur vid behov

- Bekräftelse av kemisk sammansättning

Optimering av bearbetningsparametrar

Följande parametrar kräver noggrann kontroll:

Skärhastighet

- Anpassning till materialegenskaper

- Beakta krav på ytfinish

- Redogör för optimering av verktygens livslängd

Matningshastighet

- Balans mellan produktivitet och ytkvalitet

- Anpassa för olika operationer

- Övervaka skärkrafterna

Skärdjup

- Kontroll av termiska effekter

- Bibehålla dimensionell stabilitet

- Optimera för verktygets livslängd

Protokoll för kvalitetsinspektion

Inspektion under processens gång

Regelbundna kontroller under bearbetningen hjälper till att förebygga defekter:

- Dimensionell verifiering i kritiska skeden

- Övervakning av ytjämnhet

- Mätning av rundhet

- Kontroll av verktygsslitage

Metoder för slutbesiktning

Vi använder omfattande tekniker för slutbesiktning:

Geometriska egenskaper

- Mätning av rakhet

- Kontroll av rundhet

- Kontroll av koncentricitet

Ytans kvalitet

- Visuell inspektion

- Mätning av ytjämnhet

- Detektering av materialdefekter

Avancerade tekniker för kvalitetssäkring

Statistisk processtyrning

Implementering av SPC bidrar till att upprätthålla en jämn kvalitet:

| Kontrollaspekt | Övervakningsmetod | Tröskelvärde för åtgärder |

|---|---|---|

| Variation i diameter | X-bar-diagram | ±2σ |

| Ytfinish | Individuella värdekartor | Övre styrgräns |

| Verktygsslitage | Kör diagram | Tröskelvärde för verktygslivslängd |

Dokumentation och spårbarhet

Genom att föra detaljerade register säkerställs en jämn kvalitet:

- Certifieringar av material

- Processparametrar

- Resultat av inspektion

- Rapporter om avvikelser

- Korrigerande åtgärder vidtagna

Miljökontroller

Temperaturkontroll spelar en avgörande roll vid precisionsbearbetning:

Miljö på verkstadsgolvet

- Temperatur: 20°C ±1°C

- Luftfuktighet: 45-55%

- Luftfiltrering

- Vibrationsisolering

Stabilisering av material

- Temperaturutjämning före maskinbearbetning

- Korrekta förvaringsförhållanden

- Hanteringsrutiner

Ständiga förbättringar

Vårt åtagande för kvalitet innebär:

Regelbundna processrevisioner

- Månatliga utvecklingssamtal

- Kontroll av utrustningens kalibrering

- Bedömning av operatörsutbildning

Tekniska uppdateringar

- Nya mätmetoder

- Avancerade skärverktyg

- Möjligheter till processautomatisering

Strategier för att förebygga problem

För att upprätthålla en jämn kvalitet:

Förebyggande underhåll

- Regelbunden kalibrering av maskinen

- Övervakning av verktygens skick

- Underhåll av kylvätskesystem

Driftstandarder

- Detaljerade arbetsinstruktioner

- Kontrollpunkter för kvalitet

- Utbildningsprogram för operatörer

På PTSMAKE har vi integrerat dessa kvalitetskontrollåtgärder i våra processer för axelbearbetning, vilket resulterar i en defektfrekvens under 0,1% och en kundnöjdhet som överstiger 98%. Vårt systematiska tillvägagångssätt säkerställer att varje axel uppfyller eller överträffar specifikationerna, vilket ger tillförlitlig prestanda i våra kunders applikationer.

Vilka ytbehandlingar förbättrar hållbarheten vid bearbetning av axlar?

Har du någonsin fått axelkomponenter som gick sönder i förtid trots att de uppfyllde alla måttspecifikationer? Det är frustrerande när ytförstöring leder till att en komponent går sönder, särskilt när bearbetningsprocessen verkade perfekt. Den här utmaningen kan få allvarliga konsekvenser för din produkts tillförlitlighet och underhållskostnader.

Ytbehandlingar av maskinbearbetade axlar är avgörande för att öka hållbarheten. Viktiga metoder är nitrering, uppkolning, induktionshärdning och förkromning. Dessa processer skapar hårdare, slitstarka ytor samtidigt som axelns kärnegenskaper bibehålls, vilket avsevärt förlänger komponentens livslängd och prestanda.

Grundläggande förståelse för ytbehandling

När det gäller axelbearbetning är ytbehandling inte bara ett valfritt steg - det är en avgörande process som avgör komponentens livslängd. Det primära målet är att förbättra ytegenskaperna samtidigt som kärnmaterialets egenskaper bibehålls. På PTSMAKE har vi förfinat våra ytbehandlingsprocesser för att säkerställa optimala resultat för olika applikationer.

Olika typer av ytbehandlingar

Termiska behandlingar

- Induktionshärdning: Skapar ett hårt yttre skikt samtidigt som kärnan förblir relativt formbar

- Sätthärdning8: Skapar ett hårt ytskikt genom diffusion av kol

- Flamhärdning: Ger lokaliserad ythärdning för specifika slitageområden

Kemiska behandlingar

| Typ av behandling | Fördelar | Typiska tillämpningar |

|---|---|---|

| Nitrering | Hög ythårdhet, förbättrad slitstyrka | Kugghjulsaxlar, vevaxlar |

| Karburering | Förbättrad utmattningshållfasthet och slitstyrka | Drivaxlar, kamaxlar |

| Nitrokarburering | Kombinerade fördelar med nitrering och uppkolning | Kraftiga industriella axlar |

- Mekaniska behandlingar

| Process | Fördelar | Används bäst för |

|---|---|---|

| Shot Peening | Förbättrar utmattningshållfastheten | Applikationer med höga påfrestningar |

| Polering | Bättre ytfinish, tryckspänning | Precisionskomponenter |

| Kallvalsning | Förbättrad ythårdhet, bättre finish | Lagerytor |

Välja rätt behandling

Valet av ytbehandling beror på flera faktorer:

Materialöverväganden

- Kolinnehåll i basmaterialet

- Önskat skåpdjup

- Krav på kärnegenskaper

- Kostnadsbegränsningar

Krav för ansökan

- Driftsmiljö

- Lastförhållanden

- Krav på hastighet

- Förväntningar på underhåll

Processtyrning och kvalitetssäkring

På PTSMAKE upprätthåller vi strikta åtgärder för processkontroll:

Kritiska parametrar

- Temperaturkontroll under behandlingen

- Optimering av behandlingstid

- Övervakning av miljöförhållanden

- Protokoll för inspektion efter behandling

Metoder för kvalitetsverifiering

- Provning av ythårdhet

- Mätning av höljets djup

- Mikrostrukturanalys

- Dimensionell verifiering

Branschspecifika applikationer

Olika branscher kräver specifika ytbehandlingsmetoder:

Fordonsindustrin

- Vevaxlar: Kräver vanligtvis induktionshärdning

- Kamaxlar: Ofta behandlade med nitrering

- Drivaxlar: Genomgår vanligen förgasning

Tillämpningar inom flyg- och rymdindustrin

- Komponenter till landningsställ: Pulverblästring plus förkromning

- Turbinaxlar: Särskilda kombinationer av värmebehandling

- Axlar för manöverdon: Precisionsythärdning

Industriella maskiner

- Axlar för tung utrustning: Djup sätthärdning

- Spindlar med hög hastighet: Precisionsslipning med ytbehandling

- Axlar för kraftöverföring: Kombinerade termiska och kemiska behandlingar

Kostnads- och nyttoanalys

När du överväger ytbehandlingar, utvärdera:

Direkta kostnader

- Kostnader för behandlingsprocessen

- Investering i utrustning

- Materialkostnader

- Krav på arbetskraft

Långsiktiga förmåner

- Förlängd livslängd för komponenter

- Minskat underhållsbehov

- Förbättrad prestanda

- Lägre utbytesfrekvens

Miljöhänsyn

Moderna ytbehandlingsprocesser måste ta hänsyn till:

Faktorer för hållbarhet

- Energiförbrukning

- Användning av kemikalier

- Avfallshantering

- Efterlevnad av miljölagstiftningen

Gröna alternativ

- Processer vid låga temperaturer

- Miljövänliga kemikalier

- Metoder för att minska avfallsmängden

- Energieffektiv utrustning

På PTSMAKE är våra ytbehandlingsanläggningar utrustade med toppmodern teknik för att säkerställa både kvalitetsresultat och miljöansvar. Vi investerar kontinuerligt i forskning och utveckling för att förbättra våra processer och uppfylla nya industristandarder.

Framtida trender

Området ytbehandling utvecklas i takt med tiden:

Nya teknologier

- Plasmabaserade behandlingar

- Modifiering av nano-ytor

- Hybrida bearbetningsmetoder

- Smarta beläggningssystem

Industri 4.0-integration

- Processövervakning i realtid

- Automatiserad kvalitetskontroll

- Datadriven optimering

- Funktioner för förebyggande underhåll

Vilka är de viktigaste faktorerna för kostnadseffektiv axelbearbetning i stor skala?

Har du någonsin ställts inför utmaningen att balansera kvalitet och kostnad när du skalar upp produktionen av axlar? Många tillverkare kämpar med att upprätthålla precisionen och samtidigt hålla kostnaderna på en hanterbar nivå, särskilt när produktionsvolymerna ökar och tidsfristerna blir allt snävare.

Kostnadseffektiv axelbearbetning i stor skala kräver noggrant övervägande av materialval, optimering av produktionsarbetsflödet, kvalitetskontrollsystem och automatiserade processer. För att lyckas måste dessa faktorer balanseras samtidigt som kraven på snäva toleranser och ytfinhet upprätthålls.

Strategier för materialval

Grunden för kostnadseffektiv axelbearbetning börjar med smarta materialval. När vi väljer material måste vi ta hänsyn till både bearbetbarhet och hållbarhet. På PTSMAKE har vi utvecklat ett systematiskt tillvägagångssätt för materialval som balanserar kostnad och prestandakrav.

Vanliga material för axeltillverkning

| Materialtyp | Maskinbearbetningsgrad | Kostnadsfaktor | Bästa applikationer |

|---|---|---|---|

| Kolstål | Hög | Låg | Axlar för allmänna ändamål |

| Rostfritt stål | Medium | Medium | Korrosionsbeständiga tillämpningar |

| Legerat stål | Medelhög-Hög | Medelhög-Hög | Applikationer med höga påfrestningar |

| Aluminium | Mycket hög | Låg-Medium | Axlar för lätt användning |

Optimering av produktionsflöden

Att optimera arbetsflödet i produktionen är avgörande för att uppnå kostnadseffektivitet i serieproduktion9. Ett väl utformat arbetsflöde minskar ställtiderna och minimerar materialspillet.

Tekniker för att minska installationstiden

- Standardiserade verktygsarrangemang

- Förinställda verktygskonfigurationer

- Digitala arbetsinstruktioner

- Snabbväxlande fixturer

Integration av kvalitetskontroll

Genom att införa robusta system för kvalitetskontroll kan vi förhindra kostsamma omarbetningar och säkerställa en jämn produktion. Vårt tillvägagångssätt inkluderar:

Metoder för inspektion under processens gång

- Automatiserade diameterkontroller

- Övervakning av ytjämnhet

- Verifiering av geometriska toleranser

- Datainsamling i realtid

Avancerad maskinbearbetningsteknik

Modern CNC-teknik spelar en viktig roll för att uppnå kostnadseffektiv produktion. Viktiga överväganden inkluderar:

Kriterier för val av maskin

- Kapacitet för spindelhastighet

- Tid för verktygsbyte

- Axelns precision

- Krav på strömförsörjning

- Underhållskostnader

Överväganden om ytfinish

Kvaliteten på ytfinishen har en direkt inverkan på både funktionalitet och produktionskostnader. Vi fokuserar på:

Alternativ för ytbehandling

| Typ av behandling | Kostnadspåverkan | Fördelar | Tillämpningar |

|---|---|---|---|

| Slipning | Medelhög-Hög | Hög precision | Kritiska ytor |

| Polering | Medium | Förbättrat utseende | Estetiska krav |

| Shot peening | Låg-Medium | Förbättrad utmattningslivslängd | Spänningskritiska delar |

Strategier för verktygshantering

Effektiv verktygshantering påverkar produktionskostnaderna avsevärt. Tänk på det:

- Övervakning av verktygens livslängd

- Optimering av skärparametrar

- Infoga rotationsscheman

- Hantering av kylvätska

Överväganden om produktionsplanering

Effektiv produktionsplanering hjälper till att upprätthålla kostnadseffektiviteten genom:

Optimering av batchstorlek

- Analys av installationskostnader

- Effektiv materialhantering

- Utnyttjande av utrustning

- Lagerhantering

Åtgärder för kostnadskontroll

För att bibehålla lönsamheten samtidigt som produktionen skalas upp, implementera:

- Regelbundna granskningar av kostnadsanalyser

- Hantering av leverantörsrelationer

- Program för att minska avfallsmängden

- Initiativ för energieffektivitet

Integration av automation

Genom att införa automatisering kan man avsevärt minska arbetskostnaderna och förbättra enhetligheten:

Möjligheter till automatisering

- Materialhanteringssystem

- Robotiserad lastning/lossning

- Automatiserad mätning

- Digital processövervakning

Utbildning och kompetensutveckling

Att investera i utbildning av operatörer ger långsiktiga kostnadsfördelar genom:

- Minskad felprocent

- Förbättrad effektivitet vid installation

- Bättre förmåga att lösa problem

- Förbättrat utnyttjande av utrustning

På PTSMAKE har vi framgångsrikt implementerat dessa strategier för att leverera högkvalitativa axelbearbetningstjänster samtidigt som vi upprätthåller konkurrenskraftiga priser. Vårt tillvägagångssätt kombinerar teknisk expertis med praktisk erfarenhet för att uppnå optimala resultat för våra kunder.

Hur väljer man en pålitlig leverantör för kundanpassade axelbearbetningsprojekt?

Har du någonsin fått precisionsaxlar som inte uppfyllde dina specifikationer, vilket orsakade produktionsförseningar och budgetöverskridanden? Eller ännu värre, haft att göra med en leverantör som försvann när kvalitetsproblem uppstod? Dessa scenarier kan förvandla ditt tillverkningsprojekt till en mardröm.

Att välja en pålitlig leverantör för bearbetning av anpassade axlar kräver utvärdering av deras tekniska kapacitet, kvalitetskontrollsystem, kommunikationseffektivitet och meritlista. Den idealiska partnern bör visa expertis inom precisionsbearbetning, upprätthålla konsekventa kvalitetsstandarder och tillhandahålla lyhörd kundservice.

Utvärdering av teknisk kapacitet

Bedömning av maskiner och utrustning

En leverantörs maskinbearbetningskapacitet har en direkt inverkan på kvaliteten på dina specialanpassade axlar. På PTSMAKE förstår vi att moderna CNC-maskiner med Volymetrisk kompensation10 system är avgörande för att uppnå snäva toleranser.

Viktiga faktorer att ta hänsyn till när det gäller utrustning är

| Typ av utrustning | Betydelse | Påverkan på kvalitet |

|---|---|---|

| CNC-svarvar | Kritisk | Dimensionell noggrannhet |

| Slipmaskiner | Hög | Ytfinish |

| CMM-utrustning | Väsentlig | Kvalitetsverifiering |

| Materialprovning | Viktigt | Materialintegritet |

Expertis inom materialbearbetning

Leverantören ska uppvisa omfattande kunskaper om olika material som vanligen används vid axeltillverkning, bl.a:

- Rostfritt stål

- Kolstål

- Legerat stål

- Aluminiumlegeringar

System för kvalitetskontroll

Dokumentation och certifiering

Leta efter leverantörer med:

- ISO 9001:2015-certifiering

- Branschspecifika certifieringar

- Dokumenterade kvalitetsrutiner

- Regelbundna revisionsprotokoll

Inspektionsmetoder

Kvalitetskontrollen bör omfatta:

- Första artikelinspektionen

- Kontroller under pågående process

- Slutlig dimensionell verifiering

- Mätning av ytfinhet

- Certifiering av material

Kommunikation och svarstid

Projektledningskapacitet

Effektiv kommunikation omfattar:

- Dedikerade projektledare

- Regelbundna uppdateringar om framsteg

- Teknisk konsultation

- Snabb respons på förfrågningar

Digital infrastruktur

Moderna leverantörer bör erbjuda:

- System för onlinebeställningar

- Produktionsspårning i realtid

- Digital dokumentation

- CAD/CAM-kapacitet

Kostnads- och värdebedömning

Struktur för prissättning

Tänk på dessa faktorer:

- Materialkostnader

- Tillverkningstid

- Uppläggningsavgifter

- Kvantitetsrabatter

- Fraktalternativ

Tjänster med mervärde

Leta efter leverantörer som erbjuder:

- Förslag till designoptimering

- Hjälp med materialval

- Monteringstjänster

- Lagerhantering

Produktionskapacitet och ledtider

Flexibilitet i tillverkningen

Leverantören bör visa:

- Förmåga att hantera varierande ordervolymer

- Snabb omställningskapacitet

- Tillgänglighet för flera maskiner

- Backup av produktionsplaner

Hantering av ledtider

Utvärdera:

- Standard ledtider

- Möjlighet till snabba beställningar

- Rekord i leverans i tid

- Effektiv produktionsplanering

Prov- och prototyptjänster

Utveckling av prototyper

En pålitlig leverantör bör erbjuda:

- Alternativ för snabb prototyptillverkning

- Alternativa material

- Feedback om design

- Kostnadseffektiva lösningar

Exempel på utvärderingsprocess

Leta efter..:

- Gratis eller lågkostnadsprover

- Snabba handläggningstider

- Detaljerade inspektionsrapporter

- Funktioner för prestandatestning

Stöd för efterproduktion

Kvalitetsgaranti

Se till att leverantören tillhandahåller:

- Tydliga garantivillkor

- Process för felavhjälpning

- Ersättningspolicy

- Dokumentation av kvalitet

Teknisk support

Värdefullt stöd inkluderar:

- Anvisningar för installation

- Hjälp med felsökning

- Optimering av prestanda

- Rekommendationer för underhåll

Geografiskt läge och logistik

Fraktmöjligheter

Tänk på det:

- Erfarenhet av internationell sjöfart

- Förpackningsmetoder

- Partner inom transport

- Expertis inom kundanpassad klarering

Fördelar med läge

Utvärdera:

- Skillnader i tidszoner

- Kommunikationshinder

- Kulturell förståelse

- Lokala bestämmelser

Branscherfarenhet och referenser

Närvaro på marknaden

Leta efter..:

- Antal år i branschen

- Erkännande av branschen

- Vittnesmål från kunder

- Projektportfölj

Referenskontroller

Verifiera:

- Tidigare projektframgångar

- Kundnöjdhet

- Lösning av problem

- Långsiktiga relationer

Finansiell stabilitet

Indikatorer för företagshälsa

Utvärdera:

- Kreditbetyg

- Finansiella rapporter

- Investeringar i inventarier

- Tillväxtkurva

Klicka för att lära dig mer om mätning av axelutfall och dess inverkan på bearbetningsprecisionen. ↩

Klicka här för att läsa mer om tekniker för spänningsanalys för optimal axelkonstruktion. ↩

Klicka här för att läsa mer om hur vridstyvhet påverkar axelns prestanda och val. ↩

Klicka här för att lära dig mer om avancerad mätteknik för exakta tillverkningstoleranser. ↩

Klicka här för att lära dig mer om beräkningar av materialets sträckgräns och optimeringstekniker. ↩

Klicka här för att läsa mer om beräkningar av sträckgräns och deras inverkan på axelkonstruktionen. ↩

Klicka här för att lära dig mer om ytmätningstekniker och deras inverkan på axelns prestanda. ↩

Klicka för att lära dig mer om avancerade härdningstekniker som kan fördubbla livslängden på din axel. ↩

Klicka här för att lära dig hur strategier för batchproduktion kan optimera dina tillverkningskostnader. ↩

Klicka för att lära dig mer om avancerade kompenseringstekniker för överlägsen noggrannhet. ↩